自動倉庫

【課題】寸法の異なる2種類以上の荷物を無駄なく混載できると共に、荷物の寸法変更に対して収納棚を改装せずに対応可能な自動倉庫を提供する。

【解決手段】上下に延びて横方向に所定間隔で配置された一対の側板2aと、側板をそれぞれ上下で繋ぐ上部支持材2f及び下部支持材2gと、側板同士の対向面からそれぞれ突出し、上下方向に所定間隔で配置された複数の棚板支持部材2cと、棚板支持部材の上に自身の両端を脱着可能に載置する棚板2bと、を有する収納棚2と、荷物10、12を棚板の上に載置した状態で収納棚の所定位置に搬送し、一対の棚板支持部材の上に荷物を棚板ごと載置する搬送手段100と、搬送手段の動作を制御する制御手段300と、を備えた自動倉庫400であって、荷物の高さに応じて棚板の位置を変更することにより、高さが異なる2種類以上の荷物を収納可能である。

【解決手段】上下に延びて横方向に所定間隔で配置された一対の側板2aと、側板をそれぞれ上下で繋ぐ上部支持材2f及び下部支持材2gと、側板同士の対向面からそれぞれ突出し、上下方向に所定間隔で配置された複数の棚板支持部材2cと、棚板支持部材の上に自身の両端を脱着可能に載置する棚板2bと、を有する収納棚2と、荷物10、12を棚板の上に載置した状態で収納棚の所定位置に搬送し、一対の棚板支持部材の上に荷物を棚板ごと載置する搬送手段100と、搬送手段の動作を制御する制御手段300と、を備えた自動倉庫400であって、荷物の高さに応じて棚板の位置を変更することにより、高さが異なる2種類以上の荷物を収納可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、収納棚の所定位置に自動的に荷物を搬出入することが可能な自動倉庫に関する。

【背景技術】

【0002】

収納棚を複数個配置し、スタッカクレーンを用いて荷物を収納棚の所定位置に搬出入する自動倉庫が普及している(特許文献1)。スタッカクレーンの動作は制御装置(コンピュータ)で制御されており、荷物の搬出入や在庫管理等の省力化が図られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007-217102号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、自動倉庫に収納する荷物の荷姿(寸法)が1種類であれば、荷物の寸法に合わせて収納棚を一律な間隔にて棚板で区切ることで、自動倉庫のスペースを最大限に有効活用することができる。これに対し、それぞれ寸法(特に高さ)が異なる荷物を1つの自動倉庫内に混載したり、荷物の寸法が変更された場合、収納棚の大きさや棚板の区切り位置を変更するのに費用や時間が必要になるという問題がある。

このようなことから、荷物の寸法が変更されても収納棚を改装せずに対応できることが求められる。

すなわち、本発明は上記の課題を解決するためになされたものであり、寸法の異なる2種類以上の荷物を無駄なく混載できると共に、荷物の寸法変更に対して収納棚を改装せずに対応可能な自動倉庫の提供を目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明の自動倉庫は、上下に延びて横方向に所定間隔で配置された一対の側板と、前記側板をそれぞれ上下で繋ぐ上部支持材及び下部支持材と、前記側板同士の対向面からそれぞれ突出し、上下方向に所定間隔で配置された複数の棚板支持部材と、前記棚板支持部材の上に自身の両端を脱着可能に載置する棚板と、を有する収納棚と、荷物を前記棚板の上に載置した状態で前記収納棚の所定位置に搬送し、一対の前記棚板支持部材の上に前記荷物を前記棚板ごと載置する搬送手段と、前記搬送手段の動作を制御する制御手段と、を備え、前記荷物の高さに応じて前記棚板の位置を変更することにより、高さが異なる2種類以上の前記荷物を収納可能である。

このように、脱着可能な棚板を用い、棚板支持部材の上に棚板を介して荷物を載置することで、荷物の高さに応じて棚板の位置を変更することができ、高さが異なる2種類以上の荷物を収納可能となる。従って、自動倉庫に寸法の異なる2種類以上の荷物を無駄なく混載できると共に、荷物の寸法変更に対して収納棚を改装せずに対応可能となる。

【0006】

上下方向に隣接する前記棚板支持部材の間の空間に対し、それぞれ収納位置データが割り当てられ、1つの前記収納棚毎に、収納された前記荷物の荷物識別データと、この荷物が収納されている前記収納位置データとを記憶する記憶手段をさらに備え、さらに前記制御手段は前記記憶手段に基づき、前記収納棚内でまだ収納されていない前記収納位置データを抽出し、新たに収納する荷物の高さデータが前記抽出した収納位置データの上下方向に連続する合計高さより低い場合に、前記抽出した収納位置データのうち前記新たに収納する荷物を収納可能な最小の収納位置データに対応する前記棚板支持部材の上に、前記棚板を介して前記新たに収納する荷物を載置するよう前記搬送手段の動作を制御するとよい。

このように収納位置データと荷物識別データとを記憶することで、荷物の載置位置を自動的に計算し、寸法の異なる2種類以上の荷物を載置することができる。

【0007】

前記荷物の高さを検出する高さ検出装置を備えるとよい。

前記制御手段は、下又は上から順に前記荷物を収納するよう前記搬送手段の動作を制御するとよい。

【発明の効果】

【0008】

本発明によれば、自動倉庫に寸法の異なる2種類以上の荷物を無駄なく混載できると共に、荷物の寸法変更に対して収納棚を改装せずに対応可能となる。

【図面の簡単な説明】

【0009】

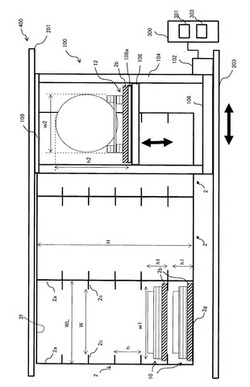

【図1】本発明の実施形態に係る自動倉庫の構成を示す図である。

【図2】それぞれ異なる高さの荷物を収納棚に混載する手順を示す図である。

【図3】収納棚の下から順に荷物を収納した状態を示す図である。

【図4】記憶手段に記憶されたデータ(テーブル)の構成を示す図である。

【図5】荷物の載置が終了したのに応じて更新されたテーブルを示す図である。

【図6】収納棚に収納された荷物を搬出する動作を示す図である。

【図7】荷物の搬出が終了したのに応じて更新されたテーブルを示す図である。

【図8】高さ検出装置を示す正面図である。

【図9】高さ検出装置を備えた自動倉庫の上面図である。

【図10】棚板支持部材の位置(高さ)がそれぞれ異なる収納棚を示す正面図である。

【図11】収納棚内部に横方向に延びる梁を設けた場合を示す正面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態に係る自動倉庫について説明する。

図1に示すように、本発明の実施形態に係る自動倉庫400は、荷物10、12を収納する収納棚2と、荷物10,12を収納棚2の所定位置に搬送するスタッカクレーン(搬送手段)100と、スタッカクレーン100の動作を制御するコンピュータ(制御手段)300と、を備えている。

収納棚2は荷物10,12を出し入れする前面開口を同じ向きにして複数個並び、スタッカクレーン100は収納棚2の並ぶ方向(図1の左右方向)に沿って移動可能になっている。なお、図示はしないが、図1の紙面手前側にも、その前面開口をスタッカクレーン100側に向けて収納棚2が複数個並んでいる。

【0011】

スタッカクレーン100は公知の構成を有し、台車106と、台車106のそれぞれ前後から上方に延びる1対のガイドフレーム(マスト)104と、ガイドフレーム104の間に配置されてガイドフレーム104に沿って上下に移動する荷台108と、ガイドフレーム104上端を繋ぐ上部フレーム109と、駆動装置102とを備えている。収納棚2の並ぶ方向にはレール203が延びていて、台車106は駆動装置102によりレール203上を移動する。又、レール203の上方にはガイドレール201が延び、上部フレーム109がガイドレール201に沿って移動する。

荷台108上には、荷物10,12を収納棚2に出し入れするためのフォーク(移送装置)108が配置され、荷台108は駆動装置102により上下に移動するようになっている。

なお、スタッカクレーン100の所定部位には、荷台108の横方向の位置及び上下方向の位置を検出する検出器が設けられ、荷台108(上の荷物10,12)の位置を検出可能になっている。検出器としては、例えばレーザ測距計が挙げられる。

コンピュータ300は、荷台108の位置を検出して駆動装置102の駆動を制御する。

【0012】

収納棚2は、上下に延びて横方向に所定間隔WLで配置された一対の側板2aと、各側板2aをそれぞれ上下で繋ぐ上部支持材2f及び下部支持材2gと、各側板2a同士の対向面(内面)からそれぞれ突出し、上下方向に所定間隔hで配置された複数の棚板支持部材2cと、各側板2aから突出する一対の棚板支持部材2cの上に自身の両端を脱着可能に載置する棚板2bと、を有する。なお、一対の(同一高さの)棚板支持部材2cの間隔をWとし、上部支持材2f及び下部支持材2gの間隔をHとする。

なお、棚板2bには平パレット等のパレットを用いることができる。パレットとはフォークリフトなどで積み降ろしできるように荷物や商品を載せておく台である。

【0013】

荷物10,12はそれぞれ異なる高さh1、h2を有している。図1の例では、荷物10は狭幅の銅または銅合金コイルをパレット上に平置きし、荷物12は銅または銅合金コイルを巻芯に巻いたものをパレット上に縦置きしている。ここで、h1<hであり、2h<h2<3hである。従って、荷物10は収納棚2のどの場所にも収納可能であるが、荷物12は3h以上の高さの空間がある場所にのみ収納可能である。なお、荷物10(棚板2bより上の部分)の幅w1はWLより小さく、荷物12(棚板2bより上の部分)の幅w2はWより小さく、棚板2bの幅はWより大きいのはいうまでもない。

又、本発明において、荷物10,12の高さh1、h2は、棚板2bの厚みを含めた高さをいう。

【0014】

次に、図2を参照し、それぞれ異なる高さの荷物10,12を収納棚2に混載する手順について説明する。ここで、収納棚2の上下方向に隣接する棚板支持部材2cの間の空間に対し、それぞれ下から上へ順に収納位置P1〜P6が割り当てられているものとする。又、下から2つの収納位置P1、P2にそれぞれ荷物10が収納されている。

そして、新たに荷物12を収納棚2に収納するとき、荷物12の高さh2が、まだ収納されていない収納位置P3〜P6の上下方向に連続する合計高さ(4×h)より低い場合に、収納位置P3〜P6のうち荷物12を収納可能な最小の収納位置に対応する棚板支持部材の上に、棚板2bを介して荷物12を載置する。

なお、収納位置P3〜P6の合計高さ(4×h)は、荷物12の高さh2(<3×h)より高いため、荷物12を収納可能な最小の収納位置は2通り(P3〜P5、又はP4〜P6)存在する。従って図2の例では、荷物12を載置する棚板支持部材としては、収納位置P3に対応する棚板支持部材2c3と、収納位置P4に対応する棚板支持部材2c4の2通り存在することになる。この場合、収納棚2の下から順に又は上から順に荷物を詰めるようにすると、まだ収納されていない収納位置が上下方向に多く連続するので、新たに収納する荷物の高さが高くても収納できる可能性が高くなる。

【0015】

図3は、収納棚2の下から順に荷物10、12を収納した状態を示す。このように、脱着可能な棚板2bを用い、棚板支持部材2cの上に棚板2bを介して荷物10、12を載置することで、荷物10、12の高さに応じて棚板2bの位置を変更することができ、高さが異なる2種類以上の荷物10,12を収納可能となる。従って、自動倉庫に寸法の異なる2種類以上の荷物を無駄なく混載できると共に、荷物の寸法変更に対して収納棚を改装せずに対応可能となる。

【0016】

図2に示した荷物10,12を収納棚2に混載する手順は、コンピュータ300により次のように制御することができる。コンピュータ300は、CPU301、ROM、RAM、及びハードディスクドライブ等の記憶手段303を備えた公知の構成を有する。

図4に示すように、記憶手段303は、1つの収納棚2毎に、収納された個々の荷物10の荷物識別データB1、B2を、荷物10が収納されている収納位置データP1、P2に関連付けたテーブル50を記憶している。ここで、荷物識別データB1、B2は、図2の2個の荷物10に対し下から順に割り当てられたものである。又、収納棚2内でまだ収納されていない収納位置データP3〜P6に対応するテーブル50の荷物識別データ列には、収納位置P3〜P6が空である旨のデータ(例えば、フラグ)が記憶されている。図4のテーブル50は、関係データベースとして構成されているがこれに限られない。

さらに、テーブル50には、収納位置データに関連付けて棚板支持部材の番号2c1〜2c6が記憶されており、この番号は、棚板支持部材の高さを表すデータとなっている。なお、棚板支持部材2c1は、実際には下部支持材2gであるが、簡単のため棚板支持部材2c1として表示している。

【0017】

なお、図4のテーブル50は、図1の最も左側の収納棚2の収納データを示すが、自動倉庫400が備えるすべての収納棚2毎にテーブル50と同様な収納データが記憶されており、CPU301は、所定の順序で自動倉庫400が備える複数の収納棚2の収納データを参照する。例えば、図1の最も左側の収納棚2に新たに荷物を収納できないと判断した場合、CPU301は、他の収納棚の収納データ(テーブル)を参照する。

【0018】

次にCPU301は、上記テーブル50を参照し、収納棚2内でまだ収納されていない収納位置データP3〜P6を抽出し、新たに収納する荷物12の高さデータh2が、抽出した収納位置データP3〜P6の上下方向に連続する合計高さ(4×h)より低いか否かを判定する。ここで、荷物12の荷物識別データB3に対し、予め高さデータh2が割り当てられているものとする。

そして、上記判定で「Yes」であれば、CPU301は、抽出した収納位置データP3〜P6のうち、荷物12を収納可能な最小の収納位置データ(P3〜P5、又はP4〜P6)を演算する。この演算は、収納位置データP3〜P6の中から、荷物12を収納可能な最小高さである3×hを構成する収納位置データの組み合わせを求めることで行う。ここで、下から順に荷物を収納するよう設定されている場合、CPU301は、演算した組み合わせのうち最も下側の収納位置データを含む組み合わせ(上記例では、P3〜P5)を選択する。

そして、CPU301は、選択した収納位置データP3〜P5に対応する棚板支持部材2c3の上に、荷物12(棚板を含む)載置するようスタッカクレーン100の動作を制御する。なお、荷物12を載置する棚板支持部材を検索する際、CPU301は、選択した収納位置データP3〜P5のうち最も下側の収納位置データP3〜に対応する棚板支持部材2c3をテーブル50から検索するのはいうまでもない。

さらに、図5に示すように、荷物12の載置が終了すると、CPU301は、荷物12の荷物識別データB3を、荷物12が収納された収納位置データP3〜P5に対応する荷物識別データ列に書き込み、テーブル50を更新する。

【0019】

図6は、収納棚2に収納された荷物10を搬出する動作を示す。この場合、CPU301は、搬出する荷物10の荷物識別データB2をキーにして、テーブル50から荷物識別データB2に対応する棚板支持部材2c2を検索し、搬出動作を行うようにスタッカクレーン100を制御する。さらに、荷物10の搬出が終了すると、CPU301は、荷物10の荷物識別データB2を、「空」を表すデータに書き換え、テーブル50を更新する。

【0020】

なお、上記した例では、荷物12の荷物識別データB3に対し、予め高さデータh2が割り当てられており、この高さデータh2は作業者が入力するか、荷物12について一義的に決められた高さをCPU301が所定のテーブルから読み取るものとなっている。

しかしながら、作業者が異なる種類の荷物毎に異なる高さデータを入力するのは煩雑である。又、銅または銅合金コイルのように、コイルの巻き長によって荷物の高さが個々に異なる場合、予め荷物の種類毎に高さをテーブルとして記憶しても、正確な荷物の高さが反映されないこともある。

【0021】

そこで、図8に示す高さ検出装置500を用い、荷物の搬入の際にその高さを逐一測定してもよい。高さ検出装置500は、架台501を備え、架台501から上方に延びる1対のアーム502、503にそれぞれセンサ(光電管)S1〜S9が上下方向に離間して配置されている。なお、各光電管S1〜S9は、一組の発光素子と受光素子とを備え、各素子が各アーム502、503にそれぞれ対向して取り付けられている。従って、架台501の上に荷物12を載置すると、荷物12が存在する高さの光電管S1〜S7において、発光素子からの光が荷物12で遮蔽されて受光素子に届かない一方、荷物12より上の光電管S8、S9では発光素子からの光が正常に受光素子に届くので、これらの光電管S1〜S9の受光状態と、各光電管S1〜S9について予め設定された高さデータから、荷物12の高さを自動的に測定することができる。具体的には、光電管S8の高さを荷物12の高さとみなす。又、各光電管S1〜S9の高さデータは予め所定のテーブルに記憶されており、CPU301は各光電管S1〜S9受光信号と、このテーブルに基づいて、荷物12の高さを算出することができる。

センサとしては、光電管に限らず、公知の各種センサ(例えば、赤外線センサ)を用いることができる。

【0022】

なお、高さ検出装置500は、荷物の搬入台と兼用することができる。この場合、図9(a)に示すように、荷物の搬入台(高さ検出装置)500は、スタッカクレーン100の搬入位置の近くに配置され、搬入台500に外部から荷物が搬入されて高さを測定された後、荷物は搬入位置600にコンベアで移送され、搬入位置600でスタッカクレーン100に積み込まれて収納棚2に収納される。なお、図9(a)の構成では、搬出位置700は搬入位置600と収納棚2を挟んで反対側に配置されている。

又、図9(b)に示すように、搬入位置600が搬出位置と同じ位置にあってもよく、この場合も高さ検出装置500を荷物の搬入台と兼用し、搬入位置600の近くに配置することができる。

【0023】

本発明は上記実施形態に限定されず、本発明の思想と範囲に含まれる様々な変形及び均等物に及ぶことはいうまでもない。

例えば、図10に示すように、複数の収納棚2(図10の左側と右側の各収納棚)の棚板支持部材2cの位置(高さ)がそれぞれ異なっていてよく、収納棚2(図10の左側の収納棚)の棚板支持部材2cの高さ方向の間隔h11〜h18が等間隔でなくてもよい。この場合、収納位置データは各間隔h11〜h18に応じて異なる値となっているが、CPU301は、収納棚2内でまだ収納されていない収納位置データ(図4のP3〜P6に相当)を抽出し、それら収納位置データを加算することで、荷物を収納可能な空き(高さ)があるか否かを判定することができる。

又、図11に示すように、収納棚2の強度を保つため、必要に応じて収納棚2内部に横方向に延びる梁2xを入れてもよい。この場合、梁2xとその直下の棚板支持部材2cで挟まれた高さが、棚板支持部材2cの間隔h33、h35として登録される。なお、図11は、図10の収納棚2に梁2xを入れた例である。この場合、梁2xを跨ぐ(h14とh35を跨ぐ、又はh22とh33を跨ぐ)荷の収納はできない旨、あらかじめ収納位置データに設定しておいても良い。

【符号の説明】

【0024】

2 収納棚

2a 側板

2f 上部支持材

2g 下部支持材

2c 棚板支持部材

2b 棚板

10、12 荷物

100 搬送手段

300 制御手段

303 記憶手段

400 自動倉庫

500 高さ検出装置

【技術分野】

【0001】

本発明は、収納棚の所定位置に自動的に荷物を搬出入することが可能な自動倉庫に関する。

【背景技術】

【0002】

収納棚を複数個配置し、スタッカクレーンを用いて荷物を収納棚の所定位置に搬出入する自動倉庫が普及している(特許文献1)。スタッカクレーンの動作は制御装置(コンピュータ)で制御されており、荷物の搬出入や在庫管理等の省力化が図られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007-217102号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、自動倉庫に収納する荷物の荷姿(寸法)が1種類であれば、荷物の寸法に合わせて収納棚を一律な間隔にて棚板で区切ることで、自動倉庫のスペースを最大限に有効活用することができる。これに対し、それぞれ寸法(特に高さ)が異なる荷物を1つの自動倉庫内に混載したり、荷物の寸法が変更された場合、収納棚の大きさや棚板の区切り位置を変更するのに費用や時間が必要になるという問題がある。

このようなことから、荷物の寸法が変更されても収納棚を改装せずに対応できることが求められる。

すなわち、本発明は上記の課題を解決するためになされたものであり、寸法の異なる2種類以上の荷物を無駄なく混載できると共に、荷物の寸法変更に対して収納棚を改装せずに対応可能な自動倉庫の提供を目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明の自動倉庫は、上下に延びて横方向に所定間隔で配置された一対の側板と、前記側板をそれぞれ上下で繋ぐ上部支持材及び下部支持材と、前記側板同士の対向面からそれぞれ突出し、上下方向に所定間隔で配置された複数の棚板支持部材と、前記棚板支持部材の上に自身の両端を脱着可能に載置する棚板と、を有する収納棚と、荷物を前記棚板の上に載置した状態で前記収納棚の所定位置に搬送し、一対の前記棚板支持部材の上に前記荷物を前記棚板ごと載置する搬送手段と、前記搬送手段の動作を制御する制御手段と、を備え、前記荷物の高さに応じて前記棚板の位置を変更することにより、高さが異なる2種類以上の前記荷物を収納可能である。

このように、脱着可能な棚板を用い、棚板支持部材の上に棚板を介して荷物を載置することで、荷物の高さに応じて棚板の位置を変更することができ、高さが異なる2種類以上の荷物を収納可能となる。従って、自動倉庫に寸法の異なる2種類以上の荷物を無駄なく混載できると共に、荷物の寸法変更に対して収納棚を改装せずに対応可能となる。

【0006】

上下方向に隣接する前記棚板支持部材の間の空間に対し、それぞれ収納位置データが割り当てられ、1つの前記収納棚毎に、収納された前記荷物の荷物識別データと、この荷物が収納されている前記収納位置データとを記憶する記憶手段をさらに備え、さらに前記制御手段は前記記憶手段に基づき、前記収納棚内でまだ収納されていない前記収納位置データを抽出し、新たに収納する荷物の高さデータが前記抽出した収納位置データの上下方向に連続する合計高さより低い場合に、前記抽出した収納位置データのうち前記新たに収納する荷物を収納可能な最小の収納位置データに対応する前記棚板支持部材の上に、前記棚板を介して前記新たに収納する荷物を載置するよう前記搬送手段の動作を制御するとよい。

このように収納位置データと荷物識別データとを記憶することで、荷物の載置位置を自動的に計算し、寸法の異なる2種類以上の荷物を載置することができる。

【0007】

前記荷物の高さを検出する高さ検出装置を備えるとよい。

前記制御手段は、下又は上から順に前記荷物を収納するよう前記搬送手段の動作を制御するとよい。

【発明の効果】

【0008】

本発明によれば、自動倉庫に寸法の異なる2種類以上の荷物を無駄なく混載できると共に、荷物の寸法変更に対して収納棚を改装せずに対応可能となる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態に係る自動倉庫の構成を示す図である。

【図2】それぞれ異なる高さの荷物を収納棚に混載する手順を示す図である。

【図3】収納棚の下から順に荷物を収納した状態を示す図である。

【図4】記憶手段に記憶されたデータ(テーブル)の構成を示す図である。

【図5】荷物の載置が終了したのに応じて更新されたテーブルを示す図である。

【図6】収納棚に収納された荷物を搬出する動作を示す図である。

【図7】荷物の搬出が終了したのに応じて更新されたテーブルを示す図である。

【図8】高さ検出装置を示す正面図である。

【図9】高さ検出装置を備えた自動倉庫の上面図である。

【図10】棚板支持部材の位置(高さ)がそれぞれ異なる収納棚を示す正面図である。

【図11】収納棚内部に横方向に延びる梁を設けた場合を示す正面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態に係る自動倉庫について説明する。

図1に示すように、本発明の実施形態に係る自動倉庫400は、荷物10、12を収納する収納棚2と、荷物10,12を収納棚2の所定位置に搬送するスタッカクレーン(搬送手段)100と、スタッカクレーン100の動作を制御するコンピュータ(制御手段)300と、を備えている。

収納棚2は荷物10,12を出し入れする前面開口を同じ向きにして複数個並び、スタッカクレーン100は収納棚2の並ぶ方向(図1の左右方向)に沿って移動可能になっている。なお、図示はしないが、図1の紙面手前側にも、その前面開口をスタッカクレーン100側に向けて収納棚2が複数個並んでいる。

【0011】

スタッカクレーン100は公知の構成を有し、台車106と、台車106のそれぞれ前後から上方に延びる1対のガイドフレーム(マスト)104と、ガイドフレーム104の間に配置されてガイドフレーム104に沿って上下に移動する荷台108と、ガイドフレーム104上端を繋ぐ上部フレーム109と、駆動装置102とを備えている。収納棚2の並ぶ方向にはレール203が延びていて、台車106は駆動装置102によりレール203上を移動する。又、レール203の上方にはガイドレール201が延び、上部フレーム109がガイドレール201に沿って移動する。

荷台108上には、荷物10,12を収納棚2に出し入れするためのフォーク(移送装置)108が配置され、荷台108は駆動装置102により上下に移動するようになっている。

なお、スタッカクレーン100の所定部位には、荷台108の横方向の位置及び上下方向の位置を検出する検出器が設けられ、荷台108(上の荷物10,12)の位置を検出可能になっている。検出器としては、例えばレーザ測距計が挙げられる。

コンピュータ300は、荷台108の位置を検出して駆動装置102の駆動を制御する。

【0012】

収納棚2は、上下に延びて横方向に所定間隔WLで配置された一対の側板2aと、各側板2aをそれぞれ上下で繋ぐ上部支持材2f及び下部支持材2gと、各側板2a同士の対向面(内面)からそれぞれ突出し、上下方向に所定間隔hで配置された複数の棚板支持部材2cと、各側板2aから突出する一対の棚板支持部材2cの上に自身の両端を脱着可能に載置する棚板2bと、を有する。なお、一対の(同一高さの)棚板支持部材2cの間隔をWとし、上部支持材2f及び下部支持材2gの間隔をHとする。

なお、棚板2bには平パレット等のパレットを用いることができる。パレットとはフォークリフトなどで積み降ろしできるように荷物や商品を載せておく台である。

【0013】

荷物10,12はそれぞれ異なる高さh1、h2を有している。図1の例では、荷物10は狭幅の銅または銅合金コイルをパレット上に平置きし、荷物12は銅または銅合金コイルを巻芯に巻いたものをパレット上に縦置きしている。ここで、h1<hであり、2h<h2<3hである。従って、荷物10は収納棚2のどの場所にも収納可能であるが、荷物12は3h以上の高さの空間がある場所にのみ収納可能である。なお、荷物10(棚板2bより上の部分)の幅w1はWLより小さく、荷物12(棚板2bより上の部分)の幅w2はWより小さく、棚板2bの幅はWより大きいのはいうまでもない。

又、本発明において、荷物10,12の高さh1、h2は、棚板2bの厚みを含めた高さをいう。

【0014】

次に、図2を参照し、それぞれ異なる高さの荷物10,12を収納棚2に混載する手順について説明する。ここで、収納棚2の上下方向に隣接する棚板支持部材2cの間の空間に対し、それぞれ下から上へ順に収納位置P1〜P6が割り当てられているものとする。又、下から2つの収納位置P1、P2にそれぞれ荷物10が収納されている。

そして、新たに荷物12を収納棚2に収納するとき、荷物12の高さh2が、まだ収納されていない収納位置P3〜P6の上下方向に連続する合計高さ(4×h)より低い場合に、収納位置P3〜P6のうち荷物12を収納可能な最小の収納位置に対応する棚板支持部材の上に、棚板2bを介して荷物12を載置する。

なお、収納位置P3〜P6の合計高さ(4×h)は、荷物12の高さh2(<3×h)より高いため、荷物12を収納可能な最小の収納位置は2通り(P3〜P5、又はP4〜P6)存在する。従って図2の例では、荷物12を載置する棚板支持部材としては、収納位置P3に対応する棚板支持部材2c3と、収納位置P4に対応する棚板支持部材2c4の2通り存在することになる。この場合、収納棚2の下から順に又は上から順に荷物を詰めるようにすると、まだ収納されていない収納位置が上下方向に多く連続するので、新たに収納する荷物の高さが高くても収納できる可能性が高くなる。

【0015】

図3は、収納棚2の下から順に荷物10、12を収納した状態を示す。このように、脱着可能な棚板2bを用い、棚板支持部材2cの上に棚板2bを介して荷物10、12を載置することで、荷物10、12の高さに応じて棚板2bの位置を変更することができ、高さが異なる2種類以上の荷物10,12を収納可能となる。従って、自動倉庫に寸法の異なる2種類以上の荷物を無駄なく混載できると共に、荷物の寸法変更に対して収納棚を改装せずに対応可能となる。

【0016】

図2に示した荷物10,12を収納棚2に混載する手順は、コンピュータ300により次のように制御することができる。コンピュータ300は、CPU301、ROM、RAM、及びハードディスクドライブ等の記憶手段303を備えた公知の構成を有する。

図4に示すように、記憶手段303は、1つの収納棚2毎に、収納された個々の荷物10の荷物識別データB1、B2を、荷物10が収納されている収納位置データP1、P2に関連付けたテーブル50を記憶している。ここで、荷物識別データB1、B2は、図2の2個の荷物10に対し下から順に割り当てられたものである。又、収納棚2内でまだ収納されていない収納位置データP3〜P6に対応するテーブル50の荷物識別データ列には、収納位置P3〜P6が空である旨のデータ(例えば、フラグ)が記憶されている。図4のテーブル50は、関係データベースとして構成されているがこれに限られない。

さらに、テーブル50には、収納位置データに関連付けて棚板支持部材の番号2c1〜2c6が記憶されており、この番号は、棚板支持部材の高さを表すデータとなっている。なお、棚板支持部材2c1は、実際には下部支持材2gであるが、簡単のため棚板支持部材2c1として表示している。

【0017】

なお、図4のテーブル50は、図1の最も左側の収納棚2の収納データを示すが、自動倉庫400が備えるすべての収納棚2毎にテーブル50と同様な収納データが記憶されており、CPU301は、所定の順序で自動倉庫400が備える複数の収納棚2の収納データを参照する。例えば、図1の最も左側の収納棚2に新たに荷物を収納できないと判断した場合、CPU301は、他の収納棚の収納データ(テーブル)を参照する。

【0018】

次にCPU301は、上記テーブル50を参照し、収納棚2内でまだ収納されていない収納位置データP3〜P6を抽出し、新たに収納する荷物12の高さデータh2が、抽出した収納位置データP3〜P6の上下方向に連続する合計高さ(4×h)より低いか否かを判定する。ここで、荷物12の荷物識別データB3に対し、予め高さデータh2が割り当てられているものとする。

そして、上記判定で「Yes」であれば、CPU301は、抽出した収納位置データP3〜P6のうち、荷物12を収納可能な最小の収納位置データ(P3〜P5、又はP4〜P6)を演算する。この演算は、収納位置データP3〜P6の中から、荷物12を収納可能な最小高さである3×hを構成する収納位置データの組み合わせを求めることで行う。ここで、下から順に荷物を収納するよう設定されている場合、CPU301は、演算した組み合わせのうち最も下側の収納位置データを含む組み合わせ(上記例では、P3〜P5)を選択する。

そして、CPU301は、選択した収納位置データP3〜P5に対応する棚板支持部材2c3の上に、荷物12(棚板を含む)載置するようスタッカクレーン100の動作を制御する。なお、荷物12を載置する棚板支持部材を検索する際、CPU301は、選択した収納位置データP3〜P5のうち最も下側の収納位置データP3〜に対応する棚板支持部材2c3をテーブル50から検索するのはいうまでもない。

さらに、図5に示すように、荷物12の載置が終了すると、CPU301は、荷物12の荷物識別データB3を、荷物12が収納された収納位置データP3〜P5に対応する荷物識別データ列に書き込み、テーブル50を更新する。

【0019】

図6は、収納棚2に収納された荷物10を搬出する動作を示す。この場合、CPU301は、搬出する荷物10の荷物識別データB2をキーにして、テーブル50から荷物識別データB2に対応する棚板支持部材2c2を検索し、搬出動作を行うようにスタッカクレーン100を制御する。さらに、荷物10の搬出が終了すると、CPU301は、荷物10の荷物識別データB2を、「空」を表すデータに書き換え、テーブル50を更新する。

【0020】

なお、上記した例では、荷物12の荷物識別データB3に対し、予め高さデータh2が割り当てられており、この高さデータh2は作業者が入力するか、荷物12について一義的に決められた高さをCPU301が所定のテーブルから読み取るものとなっている。

しかしながら、作業者が異なる種類の荷物毎に異なる高さデータを入力するのは煩雑である。又、銅または銅合金コイルのように、コイルの巻き長によって荷物の高さが個々に異なる場合、予め荷物の種類毎に高さをテーブルとして記憶しても、正確な荷物の高さが反映されないこともある。

【0021】

そこで、図8に示す高さ検出装置500を用い、荷物の搬入の際にその高さを逐一測定してもよい。高さ検出装置500は、架台501を備え、架台501から上方に延びる1対のアーム502、503にそれぞれセンサ(光電管)S1〜S9が上下方向に離間して配置されている。なお、各光電管S1〜S9は、一組の発光素子と受光素子とを備え、各素子が各アーム502、503にそれぞれ対向して取り付けられている。従って、架台501の上に荷物12を載置すると、荷物12が存在する高さの光電管S1〜S7において、発光素子からの光が荷物12で遮蔽されて受光素子に届かない一方、荷物12より上の光電管S8、S9では発光素子からの光が正常に受光素子に届くので、これらの光電管S1〜S9の受光状態と、各光電管S1〜S9について予め設定された高さデータから、荷物12の高さを自動的に測定することができる。具体的には、光電管S8の高さを荷物12の高さとみなす。又、各光電管S1〜S9の高さデータは予め所定のテーブルに記憶されており、CPU301は各光電管S1〜S9受光信号と、このテーブルに基づいて、荷物12の高さを算出することができる。

センサとしては、光電管に限らず、公知の各種センサ(例えば、赤外線センサ)を用いることができる。

【0022】

なお、高さ検出装置500は、荷物の搬入台と兼用することができる。この場合、図9(a)に示すように、荷物の搬入台(高さ検出装置)500は、スタッカクレーン100の搬入位置の近くに配置され、搬入台500に外部から荷物が搬入されて高さを測定された後、荷物は搬入位置600にコンベアで移送され、搬入位置600でスタッカクレーン100に積み込まれて収納棚2に収納される。なお、図9(a)の構成では、搬出位置700は搬入位置600と収納棚2を挟んで反対側に配置されている。

又、図9(b)に示すように、搬入位置600が搬出位置と同じ位置にあってもよく、この場合も高さ検出装置500を荷物の搬入台と兼用し、搬入位置600の近くに配置することができる。

【0023】

本発明は上記実施形態に限定されず、本発明の思想と範囲に含まれる様々な変形及び均等物に及ぶことはいうまでもない。

例えば、図10に示すように、複数の収納棚2(図10の左側と右側の各収納棚)の棚板支持部材2cの位置(高さ)がそれぞれ異なっていてよく、収納棚2(図10の左側の収納棚)の棚板支持部材2cの高さ方向の間隔h11〜h18が等間隔でなくてもよい。この場合、収納位置データは各間隔h11〜h18に応じて異なる値となっているが、CPU301は、収納棚2内でまだ収納されていない収納位置データ(図4のP3〜P6に相当)を抽出し、それら収納位置データを加算することで、荷物を収納可能な空き(高さ)があるか否かを判定することができる。

又、図11に示すように、収納棚2の強度を保つため、必要に応じて収納棚2内部に横方向に延びる梁2xを入れてもよい。この場合、梁2xとその直下の棚板支持部材2cで挟まれた高さが、棚板支持部材2cの間隔h33、h35として登録される。なお、図11は、図10の収納棚2に梁2xを入れた例である。この場合、梁2xを跨ぐ(h14とh35を跨ぐ、又はh22とh33を跨ぐ)荷の収納はできない旨、あらかじめ収納位置データに設定しておいても良い。

【符号の説明】

【0024】

2 収納棚

2a 側板

2f 上部支持材

2g 下部支持材

2c 棚板支持部材

2b 棚板

10、12 荷物

100 搬送手段

300 制御手段

303 記憶手段

400 自動倉庫

500 高さ検出装置

【特許請求の範囲】

【請求項1】

上下に延びて横方向に所定間隔で配置された一対の側板と、前記側板をそれぞれ上下で繋ぐ上部支持材及び下部支持材と、前記側板同士の対向面からそれぞれ突出し、上下方向に所定間隔で配置された複数の棚板支持部材と、前記棚板支持部材の上に自身の両端を脱着可能に載置する棚板と、を有する収納棚と、

荷物を前記棚板の上に載置した状態で前記収納棚の所定位置に搬送し、一対の前記棚板支持部材の上に前記荷物を前記棚板ごと載置する搬送手段と、

前記搬送手段の動作を制御する制御手段と、を備えた自動倉庫であって、

前記荷物の高さに応じて前記棚板の位置を変更することにより、高さが異なる2種類以上の前記荷物を収納可能な自動倉庫。

【請求項2】

上下方向に隣接する前記棚板支持部材の間の空間に対し、それぞれ収納位置データが割り当てられ、

1つの前記収納棚毎に、収納された前記荷物の荷物識別データと、この荷物が収納されている前記収納位置データとを記憶する記憶手段をさらに備え、

さらに前記制御手段は前記記憶手段に基づき、前記収納棚内でまだ収納されていない前記収納位置データを抽出し、新たに収納する荷物の高さデータが前記抽出した収納位置データの上下方向に連続する合計高さより低い場合に、前記抽出した収納位置データのうち前記新たに収納する荷物を収納可能な最小の収納位置データに対応する前記棚板支持部材の上に、前記棚板を介して前記新たに収納する荷物を載置するよう前記搬送手段の動作を制御する請求項1に記載の自動倉庫。

【請求項3】

前記荷物の高さを検出する高さ検出装置を備えた、請求項1又は2に記載の自動倉庫。

【請求項4】

前記制御手段は、下又は上から順に前記荷物を収納するよう前記搬送手段の動作を制御する請求項1〜3のいずれかに記載の自動倉庫。

【請求項1】

上下に延びて横方向に所定間隔で配置された一対の側板と、前記側板をそれぞれ上下で繋ぐ上部支持材及び下部支持材と、前記側板同士の対向面からそれぞれ突出し、上下方向に所定間隔で配置された複数の棚板支持部材と、前記棚板支持部材の上に自身の両端を脱着可能に載置する棚板と、を有する収納棚と、

荷物を前記棚板の上に載置した状態で前記収納棚の所定位置に搬送し、一対の前記棚板支持部材の上に前記荷物を前記棚板ごと載置する搬送手段と、

前記搬送手段の動作を制御する制御手段と、を備えた自動倉庫であって、

前記荷物の高さに応じて前記棚板の位置を変更することにより、高さが異なる2種類以上の前記荷物を収納可能な自動倉庫。

【請求項2】

上下方向に隣接する前記棚板支持部材の間の空間に対し、それぞれ収納位置データが割り当てられ、

1つの前記収納棚毎に、収納された前記荷物の荷物識別データと、この荷物が収納されている前記収納位置データとを記憶する記憶手段をさらに備え、

さらに前記制御手段は前記記憶手段に基づき、前記収納棚内でまだ収納されていない前記収納位置データを抽出し、新たに収納する荷物の高さデータが前記抽出した収納位置データの上下方向に連続する合計高さより低い場合に、前記抽出した収納位置データのうち前記新たに収納する荷物を収納可能な最小の収納位置データに対応する前記棚板支持部材の上に、前記棚板を介して前記新たに収納する荷物を載置するよう前記搬送手段の動作を制御する請求項1に記載の自動倉庫。

【請求項3】

前記荷物の高さを検出する高さ検出装置を備えた、請求項1又は2に記載の自動倉庫。

【請求項4】

前記制御手段は、下又は上から順に前記荷物を収納するよう前記搬送手段の動作を制御する請求項1〜3のいずれかに記載の自動倉庫。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−86891(P2013−86891A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226507(P2011−226507)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]