自動分析装置、及び分析方法

【課題】反応過程データを関数により近似し、異常を検出する自動分析装置において、検査項目によっては近似精度が悪く、反応異常の検出精度が低下することがあった。

【解決手段】データ処理手段が、前記吸光度と前記吸光度が計測された時刻を時系列データとして記憶し、吸光度をx、時間をtと、乗算を表す記号を*とする時、関数x=a0+a1*exp(−k1*t)+a2*exp(−k2*t)により算出される前記測定時刻における前記吸光度と、前記時系列データとの差が小さくなるように前記式中のパラメータa0,a1,a2,ai,k1,k2の値を算出し、前記パラメータの値に基づき異常の有無を判定する。

【解決手段】データ処理手段が、前記吸光度と前記吸光度が計測された時刻を時系列データとして記憶し、吸光度をx、時間をtと、乗算を表す記号を*とする時、関数x=a0+a1*exp(−k1*t)+a2*exp(−k2*t)により算出される前記測定時刻における前記吸光度と、前記時系列データとの差が小さくなるように前記式中のパラメータa0,a1,a2,ai,k1,k2の値を算出し、前記パラメータの値に基づき異常の有無を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、血液,尿などの生体サンプルの定性・定量分析を行う自動分析装置、及び分析方法に係り、特に測定値の時間変化を測定する機構を備えた自動分析装置、及び分析方法に関する。

【背景技術】

【0002】

臨床検査用の自動分析装置は、試料と試薬を一定量分注して、攪拌反応させる。一定時間にわたり反応液の吸光度を測定し、測定結果に基づき測定対象物質の濃度や活性値などを求める。

【0003】

臨床検査用の分析では、分析装置以外に、分析項目ごとの試薬,試薬を校正するための標準液,分析中の装置、および、試薬の状態をチェックするために測定する精度管理試料などが必要である。これら装置以外のものが、組み合わされて最終的な分析性能が得られる。

【0004】

分析性能を直接左右する装置内部の因子としては例えばサンプリング機構,試薬分注機構,攪拌機構,光学系,反応容器,恒温槽、などが挙げられる。また、自動分析装置等の装置以外の因子としては試薬,試料,コントロール検体の液性、などが挙げられる。

【0005】

自動分析装置を日常使用する場合には、これら因子を確認して、正常に臨床検査が可能かどうかを判断する必要がある。因子の確認は例えば下記のように実施される。

(1)標準液を使用したキャリブレーション

各項目の試薬ボトルごとに校正を実施する。ブランク液と標準液を測定して、原点の決定,単位濃度あたりの吸光度を算出し、換算係数(Kファクターと以下は略す。)を算出する。一般的には、吸光度の大きさ,Kファクターの経時的な変動を臨床検査技師が確認して、キャリブレーション結果の良否を判断する。

(2)精度管理

キャリブレーション後に濃度既知の精度管理試料を測定し、基準値との差を確認する。また、患者検体を測定中は、一定時間ごとに定期的に精度管理試料を測定して、許容値とのずれを確認する。許容値を超えたときに、試薬,装置、いずれかに問題が発生しているとして点検する。

【0006】

日常検査におけるデータの確認は反応過程データを用いた確認が行われている。エンドポイント法における測定時の従来のデータ異常の検知方法には、プロゾーンチェックがある。IgA(免疫グロブリンA)やCRP(C反応性蛋白)などの免疫比濁法を用いた試薬では、試薬組成分の塩濃度の影響により蛋白質が沈殿物として析出してしまう場合がある。この沈殿物によって反応過程が揺らぐ場合があり、実際には反応時間の後半部分に現れる場合が多い。濃度演算に用いる測光ポイント部にこの揺らぎが起きた場合に正確に測定値を得ることができない。これをチェックする方法として抗体再添加法と反応速度比法があり、いずれもパラメータで指定した限界値を超えるとアラームで知らせる。

【0007】

また、反応過程データ(吸光度の時系列データ)を利用して異常の有無を判定する方法としては、例えば特許文献1,特許文献2に開示される方法が公知である。特許文献1による方法では、予め化学反応モデルを使用し、基準時系列データを生成して記憶しておき、試料の反応過程データを基準時系列データと比較し、乖離が大きかった場合に異常と判定する。特許文献2による方法では、吸光度変化を、予め記憶してある関数により近似し、近似された関数により計算される吸光度変化と、実際に測定された吸光度の乖離の大きさから異常を判定する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−347385号公報

【特許文献2】特開2006−337125号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

近年、自動分析装置の性能の向上により、微量な試料,試薬を用いても様々な項目で高精度に分析することが可能となっている。その反面、装置各部のわずかな異常や、検体や試薬の微妙な品質の変化などにより精確に分析できない場合がある。臨床検査用の自動分析装置は、試料と試薬を反応させた溶液の吸光度を一定間隔で測定し、その時系列吸光度より、吸光度変化率,最終吸光度を測定する。これらのデータから測定対象物質の濃度や酵素の活性値を算出する。反応過程のモニタリング中には、自動分析装置がサンプリング,試薬分注,攪拌を実施しており、これらの過程の中に複数の誤差要因を含んでいる。特にこれまでは、攪拌の有無やレベルを定量的に評価できず、判断基準がないために、再現性の良し悪しやポカ(測定値が不連続となるなど、明らかに何らかの不具合があったことが明らかな測定値のこと)の有無などといった評価が曖昧な状況であった。また、試薬プローブの洗浄水による試薬の希釈や使用者が誤って試薬に別の溶液を混入してしまった場合など反応に直接影響を及ぼす要因に対し自動分析装置から使用者に対し異常を検知し、再検査や装置のメンテナンスを促す必要がある。

【0010】

自動分析装置の使用者である検査技師は、日常の検査業務の中で全反応過程を目視でチェックすることは困難であり、その中でも特に測定値が正常値範囲内にある場合は、反応異常を見落としがちであり、精確性の低い結果を出してしまう可能性がある。

【0011】

特許文献1には化学反応モデルとして下記の式が開示されている。ただしtは時刻、xは吸光度を表し、A0,A1,kはパラメータである。

【0012】

x(t)=A0+A1exp(−kt) …(数1)

【0013】

また、特許文献2には吸光度変化を近似する関数として(数1)以外に下記の式が開示されている。ただしtは時刻、xは吸光度を表し、A,B,kはパラメータである。

【0014】

x=−kt+B …(数2)

x=A/(1+kt)+B …(数3)

【0015】

しかしながら、測定項目と試薬の組み合わせによっては、測定される吸光度の時間変化が上記(数1)〜(数3)の関数では精度良く近似できない場合があり、正確に異常が検出できない、という課題があった。

【0016】

生化学検査のある項目(TG;中性脂肪)での反応過程データ(吸光度時系列データ)と、反応過程データを(数1)により近似した結果を例として図3に示す。横軸110は時間の経過を表し、縦軸120は吸光度を表す。記号140は各時点において実際に計測された吸光度を表し、曲線150は(数1)により反応過程データを近似した結果を表す。この例においては、(数1)により実際の反応過程データが精度良く近似されている。しかし、別の検査項目(TP:総蛋白)の反応過程データを、(数1)により近似した結果を例として図4に示す。時刻5〜10では近似式により算出される吸光度が実際の吸光度よりも低く、時刻10〜27では高く、時刻27以上では低くなっており、近似精度が悪いことがわかる。また、同じデータを(数3)により近似した結果を図5に示す。(数3)では(数1)よりも良好に近似できてはいるが、まだ近似開始点で誤差が大きく、また時刻7〜15で近似式により算出される吸光度が実際の吸光度よりも低い値となっている。この様子は近似式から算出される吸光度と、実際の吸光度の誤差をプロットするとより顕著に観察することができる。(数1)を用いた場合の誤差と(数3)を用いた場合の誤差を図6に示す。縦軸220が誤差を表す。一点鎖線230が(数1)を用いた場合の各時点における近似の誤差を表し、破線240が(数3)を用いた場合の誤差を表す。

【0017】

これらの原因は、エンドポイント法による分析であっても、反応容器中で起こっている化学反応の性質にある。2種類以上の化学反応が逐次的に起き、かつそれぞれの反応速度が近い項目の反応過程である場合には1種類の化学反応式では近似が難しい。近似が難しい例として示したTPでは試料中の蛋白質とビウレット試薬が反応して青色を発生するという単純な反応でありながら、TP中に含まれる蛋白質の種類(大きくはアルブミンとグロブリンで占める)によってこのビウレット試薬との反応の速度が異なることは公知であり、試料中のアルブミンとグロブリンの含有率によって同じTP濃度の試料であっても試薬との反応性が異なる。したがって、試料と試薬の反応性によってその反応を評価しようとする場合、反応性のパラメータを1つしか持たない特許文献1では正確に近似ができず、反応異常を検出するための評価ファクターとしては不十分であった。

【0018】

また、特許文献1,特許文献2に開示された方法は、各時刻における測光データを、近似関数により計算される値と比較し、全測光時間にわたり二乗誤差を求め、この値により異常を判定するため、測定データと近似データの乖離の大きさはわかるものの、乖離のパターン(測定時間中のどこで乖離しているか、近似値より大きいか、小さいか)を知ることは難しく、そのため、乖離を生じた原因を推定するのも困難であった。

【課題を解決するための手段】

【0019】

上記課題を解決するための本発明の構成は以下の通りである。

【0020】

測定項目毎、または検体毎に対応付けられた、測定値の時間変化の近似式を記憶する記憶機構と、実測値に対応するように前記記憶機構に記憶された近似式のパラメータを最適化するパラメータ最適化機構と、前記パラメータ最適化機構で最適化されたパラメータに基づき異常の有無を判定する判定機構と、を備えた自動分析装置。

【0021】

記憶機構とは、情報を記憶するための機構であって、半導体メモリー,ハードディスク記憶装置,フロッピー(登録商標)ディスク記憶装置,光磁気記憶装置など、情報が記憶できる機構であればどのようなものであっても良い。通常は制御用コンピュータの筺体内部に設けられていることが多いが、独立した機構であっても良い。パラメータ最適化機構とは、複数のパラメータを有する近似式の、それぞれのパラメータを最小二乗法のようなパラメータフィッティングアルゴリズムを用いて、実データに最も合致するように決定する機構である。通常は、制御用コンピュータまたは専用コンピュータなどに組み込まれたソフトウェア、及びそのソフトウェアを動作させるハードウェアから構成される。これに限らず、パラメータフィッティングを行い、パラメータを決定することができる機構であれば、どのような態様の機構であっても良い。

【0022】

判定機構とは、閾値との比較、または多変量解析、例えばマハラノビスタグチメソッド,ニューラルネットワークなどの手法により、パラメータ最適化機構により決定されたパラメータに基づいて、反応に異常があったかどうかの判断、あるいは反応が正常に終了したことの証明、を得るための機構である。通常は、制御用コンピュータまたは専用コンピュータなどに組み込まれたソフトウェア、及びそのソフトウェアを動作させるハードウェアから構成される。これに限らず、パラメータに基づき異状の有無、または反応が正常に終了したことの証明を得ることができる機構であれば、どのような態様の機構であっても良い。

【0023】

以下、本発明の好ましい実施態様を説明する。

【0024】

本発明は、反応過程データからエンドポイント法の曲線的なカーブに精度良くフィットする近似式を複数用意しておき、項目ごとあるいは検体ごとに精度の高い近似式を予め選択しておく。選択された近似式に対し測定されたデータが良く一致するようなパラメータ(近似式の係数,切片等)を算出し、そこから得られる複数のパラメータの数値から適正に反応が行われたか否かを、本来あるべき値との乖離から判断する。例えば装置異常,試薬劣化,精度管理を連続的および単独の検査毎に判断できる。

【0025】

複数の近似式とは、例えば下記のような式である。

【0026】

x=a0+a1*exp(−k1*t)+a2*exp(−k2*t) …(数4)

x=a0+Σ{ai*exp(−ki*t)} …(数5)

x=a0+Σ[n]{ai*exp(−ki*t)}+Σ[m]{bi/(ci+di*t)}

+Σ[l]{(pi/(exp(qi*t)+ri)) …(数6)

【0027】

測定時刻における吸光度の実測値と、近似式により求められた時系列データとの差が小さくなるように前記式中のパラメータa0,a1,a2,ai,k1,k2,ki,bi,ci,di,pi,qi,riの値を算出し、前記パラメータの値に基づき、異常の有無を判定することにより解決できる。ただし前記吸光度の測定時刻をt、前記吸光度をx、乗算を表す記号を*、Σ{ }を{ }内の式のiを1からnまで変化させ、加算した和を表す記号、Σ[n]{ }を{ }内の式のiを1からnまで変化させ、加算した和を表す記号、Σ[m]{ }を{ }内の式のiを1からmまで変化させ、加算した和を表す記号、Σ[l]{ }を{ }内の式のiを1からlまで変化させ、加算した和を表す記号、n,m,lを1以上の整数とする。

【0028】

本構成による自動分析装置では、従来関数による正確な近似が困難であった検査項目においても、正確な近似が可能となり、より正確な異常の判定が可能となる。また、近似の結果得られた吸光度と実際の吸光度の差ではなく、近似式に含まれるパラメータの値に基づいて異常を判定するため、正常なデータに対してどのようにずれているのかを容易に把握できる。また、反応速度論による理論式と対比させることにより、異常の原因の推定が容易となる。

【発明の効果】

【0029】

本発明の自動分析装置および自動分析方法によれば、従来よりも多くの検査項目における日常の検査データから装置の異常をチェックすることが可能になり、装置の性能維持に貢献することができる。

【0030】

攪拌機構に異常が生じた場合、正常な場合に比べ反応速度が変化する。コントロール検体,標準液などの濃度既知の検体において、近似関数のパラメータのうち、反応速度に関係するパラメータをモニターすることは経時的な攪拌機構の性能をチェックすることになり、攪拌機構のメンテナンス,交換の必要性を自動分析装置側から、積極的に装置使用者に知らせることが可能になる。評価が曖昧であった攪拌の有無やレベルを定量化することができ、攪拌機構の異常検知や試薬ごとの最適パラメータを検証・決定することが可能になる。

【0031】

例えば試薬が劣化した、試薬プローブ内で洗浄水により希釈されたなどの場合、反応速度に影響する。本発明によれば、反応の緩慢度を数値化できるため、反応異常を検知することが可能となる。試薬性能の評価が可能になり、日常の検査における人為的ミスによる試薬劣化の検知を行うことができ、誤ったデータ出力の見落としを防止することができる。

【0032】

また、反応過程データを用いることにより、測定した検体個々の評価が可能となるため、これまでの評価方法では不可能であった、検体ごとの測定結果に信頼性を与える新しい評価基準となることができる。さらに、パラメータの分布をあらかじめ異常と正常の分布に分けるなどすることによって、正常分布に属するパラメータを示した一般検体の測定結果について定量的な評価基準をもって測定の保証を与えることができる。測定結果が保証できれば、前回値と一致しなかった検査結果やパニック値の検査結果について再検を行う必要がなくなることが期待できる。

【図面の簡単な説明】

【0033】

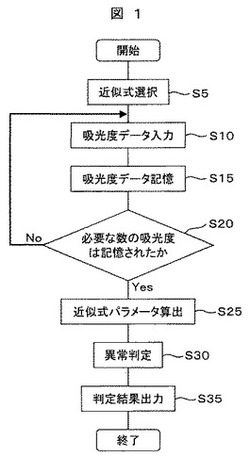

【図1】第1の実施例の処理フローを表す図。

【図2】本発明を適用した自動分析装置の構成の概略を示す図。

【図3】測定された吸光度と近似式により算出される吸光度の時間変化の例を示す図。

【図4】測定された吸光度と近似式により算出される吸光度の時間変化の例を示す図。

【図5】測定された吸光度と近似式により算出される吸光度の時間変化の例を示す図。

【図6】測定された吸光度と近似式により算出される吸光度の誤差の例を示す図。

【図7】測定された吸光度と近似式により算出される吸光度の時間変化の例を示す図。

【図8】本発明により算出した近似式のパラメータ分布を示す図。

【図9】従来技術により算出した近似式のパラメータ分布を示す図。

【図10】第2の実施例の処理フローを表す図。

【発明を実施するための形態】

【0034】

以下、図面を用いて本発明の実施の形態について説明する。

【実施例1】

【0035】

本発明を適用した自動分析装置の第1の実施例について詳細に説明する。図2は本発明を適用した生化学自動分析装置の構成の概略を示す図である。1はサンプルディスク、2は試薬ディスク、3は反応ディスク、4は反応槽、5はサンプリング機構、6はピペッティング機構、7は攪拌機構、8は測光機構、9は洗浄機構、10は表示部、11は入力部、12は記憶部、13は制御部、14は圧電素子ドライバ、15は攪拌機構コントローラ、16は試料容器、17,19は円形ディスク、18は試薬ボトル、20は保冷庫、21は反応容器、22は反応容器ホルダ、23は駆動機構、24,27はプローブ、25,28は支承軸、26,29はアーム、31は固定部、32は電極、33はノズル、34は上下駆動機構である。記憶部では分析パラメータ,各試薬ボトルの分析可能回数,最大分析可能回数,キャリブレーション結果,分析結果等を記憶している。試料の分析は下記のようにサンプリング,試薬分注,撹拌,測光,反応容器の洗浄,濃度換算等のデータ処理の順番に実施される。

【0036】

サンプルディスク1は、制御部13により表示部10を介して制御される。サンプルディスク1上には、複数の試料容器16が円周上に並んで設置されており、分析される試料の順番に従ってサンプリングプローブ24の下まで移動する。試料容器16中の検体は、検体サンプリング機構5に連結された試料用ポンプにより反応容器21の中に所定量分注される。

【0037】

試料を分注された反応容器21は、反応槽4の中を第1試薬添加位置まで移動する。移動した反応容器16には、試薬分注プローブ6に連結された試薬用ポンプ(図示せず)により試薬容器18から吸引された試薬が所定量加えられる。第一試薬添加後の反応容器21は、撹拌機構7の位置まで移動し、最初の撹拌が行われる。このような試薬の添加−撹拌が、第一〜第四試薬について行われる。

【0038】

内容物が撹拌された反応容器21は光源から発した光束中を通過し、この時の吸光度は多波長光度計の測光機構8により検知される。検知された前記吸光度信号は制御部13に入り、検体の濃度に変換される。また、制御部13では同時に吸光度に基づいた異常の判定を行う。

【0039】

濃度変換されたデータは、記憶部12にて記憶され、表示部に表示される。測光の終了した前記反応容器21は、洗浄機構9の位置まで移動し洗浄され、次の分析に供される。

【0040】

次に、制御部13において吸光度に基づき異常を判定する処理の詳細を図1を参照して説明する。図1は制御部13内の、異常判定に関わる部分の処理ステップを示す図である。まず、ある検体に対し、ある検査項目の測定が開始されると同時に、ステップS5において、吸光度の時間変化を表す複数の近似式の中から、検査項目に対応した近似式を選択する。近似式としては例えば(数1)〜(数6)に示す関数を記憶しておくと共に、検査項目ごとに最も適した近似式をテーブルとして記憶しておき、テーブルを利用して検査項目に対応した近似式を選択する。

【0041】

吸光度は、時間の経過と共に複数回測定されるが、ステップS10では、1回の測定または複数回の測定平均の吸光度データを、測光機構8より入力する。試薬と検体との反応に伴う色調変化に吸光度が大きく変化する波長(主波長)の光と、吸光度が殆ど変化しない波長(副波長)の光の2波長光を用いる測定方式においては、主波長光の吸光度と、副波長光の吸光度との差を、吸光度データとして入力する。ステップS15では入力された吸光度データを記憶する。ステップS20では、以下の処理に必要なだけの吸光度データが記憶されたかどうかを判定し、記憶されていない場合には処理をS10に戻し、必要なデータ数が記憶されるまで、吸光度データの入力,記憶を繰り返す。必要なデータ数が蓄積された場合には処理をステップS25に移す。

【0042】

ステップS25ではステップS5において選択した近似式によって表される吸光度の時間変化と、実際の吸光度の時間変化がなるべく小さくなるように数式中のパラメータの値を算出する。具体的には、ステップS20では、計測し記憶された吸光度データと、近似式により算出される、吸光度が計測された時点と同じ時点における吸光度との二乗誤差がなるべく小さくなるように数式中のパラメータ値を定める。パラメータ値の算出には既存の最小二乗計算方法が使用可能であるが、様々な形式の数式に対応可能な方法としては、例えば最急降下法により、二乗誤差が最小となるパラメータ値を算出する。複数の試薬を用いる反応では、主たる吸光度変化をもたらす試薬(通常は最終の試薬)を添加した後、吸光度の大きな変化が開始する。この場合には、主たる吸光度変化をもたらす試薬が添加された後のデータのみを、パラメータ値算出に用いる。

【0043】

本発明により異常検出を行う上では、ステップS25で正常なデータに対しては、近似式により算出される吸光度と、実際に計測される吸光度との差が十分に小さくなることが必要である。しかしながら従来、公知の技術において使用されていた近似式では、図4,図5に示すように正常なデータに対して近似式による算出される吸光度との差が十分小さくなるようにパラメータを定めることは困難であった。しかし、本発明により、ステップS5において(数1)〜(数6)に示す様々な形式の関数を選択可能としたことにより、従来は正確な近似が困難であった図4,図5に示すようなデータに対しても、良好な近似結果を得ることが可能となった。例えば図4,図5に示す吸光度データと同じデータを用い、(数4)により近似した結果を図7に示す。また、図6の実線250は(数4)による近似の誤差を表す。従来技術による(数1),(数3)を用いた場合に比較し、誤差を大幅に小さくすることが可能になったことが分かる。

【0044】

ステップS30では、ステップS25で算出された近似式のパラメータ値に基づき、異常の有無を判定する。異常の有無を判定するためには、一例としては、予め正常なデータのパラメータ値の分布を求めておき、この分布から外れるパラメータ値が得られた場合に、異常と判定する。例えば正常に計測されたデータと、攪拌条件に異常を生じた状態で計測したデータを用い、(数4)により近似した場合のパラメータk1とk2の分布を図8に示す。横軸310はk1の値を表し、縦軸320はk2の値を表す。記号330は正常な攪拌条件における吸光度データから求めたパラメータ値を表し、記号340は異常な攪拌条件における吸光度データから求めたパラメータ値を表す。楕円360は正常な攪拌条件での吸光度データから求めたパラメータ値のおおよその分布範囲を模式的に示している。測定された吸光度から求めたパラメータ値が、この分布から外れている場合には攪拌異常と判定することができる。

【0045】

吸光度から得られたパラメータ値が正常な分布からはずれているかどうかを判定するためには、例えばステップS25で算出されたパラメータと、正常に計測されたデータのパラメータ値分布とのマハラノビス距離を計算し、距離が一定値以上である場合に異常と判定することができる。ただし、本発明によりステップS30での判定方法はこの方法に限定されない。例えば各パラメータ値に異常を判定するための閾値などの条件を定め、いくつかのパラメータ値で条件が満たされた場合に異常と判定しても良い。また、パラメータの値から異常の有無を判定するニューラルネットワークなどを構築し、用いても良い。

【0046】

更に、ステップS30では、正常データに計測されたデータに対する近似値のパラメータ分布と、異常なデータに対するパラメータ分布の両方を用いて異常を判定しても良い。この場合には、例えば予め収集した正常データと異常データとを用い、正常データのパラメータ分布と、異常データのパラメータ分布を求め、パラメータ空間中で正常データのパラメータと異常データのパラメータを識別するための識別境界を形成しておく。図8に示す分布では例えば破線350を識別境界とする。ステップS25で算出されたパラメータが識別境界のどちらかにあるかで、異常か正常かを判定する。識別境界を定める方法としては多変量解析,ニューラルネットワークなど既存の様々なパターン認識技術が応用可能である。

【0047】

また、異常の原因がわかっている異常データを予め収集しておくことにより、異常原因の推定を行うことも可能である。例えば正常データのパラメータ分布,攪拌異常のデータのパラメータ分布,試薬劣化時のデータのパラメータ分布、を予め求めておき、ステップS25で算出されたパラメータがどの分布に一番近いかを調べる。攪拌異常データのパラメータ分布に最も近い場合には攪拌異常と推定でき、試薬劣化時のデータのパラメータ分布に最も近い場合には試薬劣化と推定できる。ここでは試薬劣化と攪拌異常を例として挙げたが、同様に様々な異常原因の推定が可能である。また、どのパラメータ分布に最も近いかを判定する方法としては、多変量解析,ニューラルネットワークなど既存の様々なパターン認識技術が応用可能である。

【0048】

ステップS35では、ステップS30での正常,異常の判定結果を出力する。判定結果の出力方法は、測定に関わるどのような異常を検出するかにより、様々な方法を用いることが可能である。

【0049】

図8で用いた正常攪拌条件における吸光度データ,異常攪拌条件における吸光度データと同じデータを、従来技術の(数1)により近似し、パラメータの分布を調べた結果を図9に示す。横軸410はA1の値を表し、縦軸420はkの値を表す。記号430は正常な攪拌条件における吸光度データから求めたパラメータ値を表し、記号440は異常な攪拌条件における吸光度データから求めたパラメータ値を表す。図7と比較して明らかなように、本発明を適用することにより、異常データのパラメータ値と正常データのパラメータ値との分離がより明確となり、従来よりも高精度で異常の検出が可能となった。

【0050】

以上説明した本発明の第1の実施例は、自動分析装置の日常運用において以下のように活用可能である。

(1)日常の検査データで攪拌機構の性能評価

日常の検査データ,精度管理試料データ,患者検体データの反応過程から近似式のパラメータ値を算出する。パラメータ値は記憶され日々のパラメータ値をモニタリングする。パラメータ値に基づき異常が検出された場合には、攪拌機構などの不良の可能性を指し示すことができる。本発明によれば、パラメータ値の経時変化から攪拌機構などの性能管理が可能になり装置の性能維持に貢献することができる。

(2)試薬劣化の検知

本発明によれば、試薬の反応性を精度管理試料の結果や日常の検査における患者検体データから近似式パラメータをモニタリングすることによって、試薬の反応性を評価することができる。装置使用者が誤って、別の試薬を混入させてしまった場合や試薬ボトル中の試薬が希釈されてしまった場合、反応が緩慢になり本発明によってその緩慢反応を試薬劣化として検知することが可能になる。装置には日々の各項目の近似式計算パラメータが記録されており、あるテストにおいてあらかじめ定められた近似式計算パラメータの数値から逸脱した場合、試薬劣化を検知しアラームを発し装置使用者に知らせることができる。あらかじめ定められた数値ではなく、数日間分の各項目における近似式計算パラメータからその閾値を自動的に定めるようにしてもよい。

(3)試薬ロット変更の記録

本発明によれば、装置使用者が前回と異なるロットの試薬を補充すると試薬の反応性が異なり、近似式パラメータによって検知することができる。試薬のロットが変わるときキャリブレーションを行わないと間違った測定値が算出されてしまう危険性がある。本発明を搭載した装置では、試薬ロットの変更を自動検知しキャリブレーションが行われなかった場合にアラームを発し、キャリブレーションを行うように促し間違った測定値の算出を防ぐことが可能になる。試薬ロット変更およびキャリブレーションの実施は装置の記憶部に記録される。これまでは装置使用者が試薬のロット変更情報を装置外のリストで管理していたが、本発明の機能を搭載することによって装置が試薬ロット変更を検知するため、その記録をもとに試薬の使用頻度を認識し試薬発注や在庫状況の把握を支援することが可能になる。

(4)試薬反応性の評価

本発明によれば、購入する試薬を検討する際に同一項目において複数種類の試薬から近似式パラメータを算出し、パラメータ値に基づいた反応性評価が可能になる。また、試薬開発においても近似式パラメータにより試薬の反応性を評価することが可能になり反応が良く、安定的な試薬の基準を定めることができる。

(5)精度管理の指標

本発明によれば、各測定項目において標準液とコントロールの反応過程から近似式パラメータを算出し、それをモニタリングすることにより精度管理試料の指標とすることができる。

(6)各試薬の特性と攪拌レベルの評価方法

本発明の評価方法によれば、各測定項目の各試薬の特性に対して最適な攪拌レベルを検討することができる。

(7)試薬プローブの洗浄水による試薬希釈検知

測定値だけでは試薬が希釈されたことにより生じた緩慢反応をチェックできず測定値が高値になってしまっていることに気付き難い。日常業務において臨床検査技師が全テストの反応過程を目視チェックすることは困難であり、特に緩慢反応は測定値が正常値の範囲以内であれば見落とされ、精確性の低い結果を出してしまう可能性がある。本発明によれば、試薬プローブの洗浄水によって試薬が希釈されてしまった場合、反応過程から得られた近似式計算パラメータの数値で反応の緩慢度を数値で評価することができる。測定値と一緒に緩慢度の評価値を表示させることにより反応状況を把握することができるため精確な結果を報告することができる。緩慢反応を検知できることは、下記の機能を可能にすることである。

・試薬劣化の定量的評価機能

・洗浄水で試薬が希釈されたことを検知する機能

・装置使用者が、誤って別の試薬を混入させたことを検知する機能

(8)検査データの信頼性保証

近似式計算パラメータは、各検査データの反応過程を用いて各々を評価するため、分析した患者検体の測定結果について正常反応の確信度の評価値と成り得る。例えば生化学自動分析装置による患者検体の測定においてある項目の前回値と今回の測定値が異なった場合、検査技師はその他の関連する項目やその項目の反応過程を見て、再検するかどうかを判断する。その場合の指標の1つとして近似式計算パラメータの値が正常反応の分布内に存在する場合にはわざわざ再検することなく、試料と検体との反応性に問題はないという結果を報告することができる。

【実施例2】

【0051】

本発明の第2の実施例による生化学自動分析装置も、第1の実施例と同じく構成の概略は図2により示される。制御部13以外の動作は第1の実施例と同じであるので、詳細な説明は省略する。

【0052】

第2の実施例における、吸光度から異常の有無を判定する処理の詳細を、図10を参照して説明する。なお、図1と同じ符合を付した処理は、図1との同符合で示される処理と同一であるため、以下では詳細な説明を省略する。

【0053】

ステップS5〜ステップS25までの処理は実施例1と同一である。ステップS110では、ステップS25で算出した近似式のパラメータ値を記憶する。本実施例では、精度管理用試料など、特定の試料に対して複数回の測定を行う。ステップS120では、同一の特定試料に対する複数の測定が終了したか否かを判定する。例えば実施する測定回数を予め定めておき、定められた回数の測定が終了したか否かを判断すれば良い。もし測定が終了した場合には処理をステップS140に移す。終了していない場合には、ステップS130で次の測定開始を待機し、測定が開始されると処理をステップS10に移し、次の測定における吸光度データの入力を開始する。

【0054】

ステップS140では、ステップS110で記憶されたパラメータ値の分布を求める。具体的には平均値,分散,共分散などを求める。また、ヒストグラムを計算しても良い。

【0055】

ステップS150では、ステップS140で求めた数値に基づき、異常の有無を判定する。異常の有無を判定するために、例えば予め装置が正常な状態で、同じ試料に対して複数回測定し近似式のパラメータ値を求め、パラメータ値の分布を記憶しておく。ステップS140で求めたパラメータ値の分布と、記憶されているパラメータ値の分布を比較し、分布が同じ場合には正常であると判定し、分布が異なっている場合には異常と判定する。分布が異なっているか否かの判定には、統計における検定の手法が利用可能である。また、パラメータの平均値や分散に閾値を設け、閾値より大きいか否かにより分布が異なっているか否かを判定してもよい。

【0056】

更に、予め装置が異常な状態における、同じ試料に対するパラメータ値分布を求め、記憶しておき、ステップS140で求めたパラメータ値の分布が正常の分布と異常時の分布のどちらに近いかにより、正常,異常の判定を行っても良い。また、異常原因がわかっている複数の異常状態時のパラメータ分布を記憶しておき、ステップS140で求めたパラメータ値の分布がどの分布に最も近いかを調べても良い。最も近い分布が異常状態時の分布であった場合には、その分布を生じた異常原因を、推定される異常原因とする。

【0057】

本発明によれば、例えば出荷時の攪拌機構の検査を定量的に実施することができる。複数の検査項目について、定められた試料を測定し反応過程を取得する。取得した反応過程における近似式を計算し、計算パラメータを算出する。同様の試薬,サンプルを用いて複数回測定し計算パラメータの数値とばらつきを確認する。定められた基準値と比較し攪拌機構の性能確認を行うことができる。測定値のばらつきだけでなく、近似式計算パラメータのばらつきや大きさが、正常な攪拌が行われているかを評価するための基準となる。これまでは、攪拌の有無を評価できず、判断基準がないため、再現性の良し悪しなどの評価が曖昧な状況であった。本発明により攪拌の有無,攪拌レベルの違いなどを定量的に評価することが可能となる。

【0058】

また、日常の装置の運用において、同一の精度管理試料等を複数回測定することにより、異常の有無を高精度に検出することが可能となる。

【実施例3】

【0059】

第3の実施例は、図2に示す装置構成、図1に示す処理ステップともに第1の実施例と共通である。図1のステップS5において選択される近似式と、ステップS25の近似式パラメータ算出方法のみが異なるため、この2種類の処理ステップについて詳細に説明する。

【0060】

第1の実施例では、ステップS5において選択可能な数式として、吸光度xを時間tの関数として表した数式を用いたが、本実施例では、数式として微分方程式を用いる。吸光度の時間変化を理論的に説明するためには、微分方程式が用いられることが多いが、本実施例では理論式をそのまま活用することが可能である。例えば時間をt、吸光度をx、Σ{ }を{ }内の式のiを0からnまで変化させ、加算した和を表す記号、nを1以上の整数、fi(t,x)をtまたはxまたはxの任意の次数の時間微分を含む関数であり、fi(t,x)は定数である場合も含むとし、qiをパラメータとする時、次式で表現される形式の微分方程式が利用可能である。

【0061】

Σ{qi*fi(t,x)}=0 …(数7)

【0062】

ステップS25では(数7)に含まれるパラメータの値を、記憶された吸光度データを用いて決定する。吸光度は時系列データとして記憶されるため、差分を計算することにより、近似的に時間微分を計算することが可能である。そのため、吸光度が測定された時刻tにおける(数7)のfi(t,x)に相当する値が求まるため、複数の時点においてこれらの値が求まれば(数7)はそれぞれfi(t,x)の線形結合の形式で表されるため、最小二乗法により容易にパラメータqiの値を求めることができる。ここでは一例として、吸光度xの時間変化が(数8)に示す数式で表された場合について説明する。(数8)は(数7)においてf0(t,x)=1,f1(t,x)=x(t),f2(t,x)=x[1](t),f3(t,x)=x[2](t)とおいた場合に相当する。ただしx[1](t),x[2](t)はそれぞれx(t)の一次時間微分,二次時間微分を表すものとする。

【0063】

q0+q1*x(t)+q2*x[1](t)+q3*x[2](t)=0 …(数8)

【0064】

(数8)はx(t)を左辺、残りの項を右辺とすることにより(数9)の形に変形できる。

【0065】

x(t)=r0+r1*x[1](t)+r2*x[2](t) …(数9)

【0066】

以下では吸光度がm+1回測定され、x0〜xmの吸光度が得られたとする。この場合、一次の時間微分に相当する量として、例えばx′1=(x2−x0)/(2*h),x′2=(x3−x1)/(2*h)という演算によりx′〜x′(m−1)までm−1個の差分値が求まる。また、二次の時間微分に相当する量として、例えばx″1=(x2−2*x1+x0)/h^2,x″2=(x3−2*x2+x1)/h^2、という演算によりx″1〜x″(m−1)までm−1個の差分値が求まる。ただしhは吸光度の測定時間間隔、^はべき乗を表す。(数9)においてx(t),x[1](t),x[2](t)の代わりにxi,x′i,x″iを代入すると(数9)は(数10)で表される。ただしi=1〜m−1とする。

【0067】

xi=r0+r1*x′i+r2*x″i …(数10)

【0068】

実際は(数10)で表される関係と、観測される吸光度は完全には一致しないため、(数10)の右辺と左辺の値は一致しない。そこで、右辺と左辺の差がなるべく小さくなるように最小二乗法によりパラメータをr0,r1,r2を定める。ここでxiを縦に並べたベクトルをX,Aを以下に示すm−1行3列の行列、R=(r0,r1,r2)′とすると、(数10)の関係は(数11)で表される。ただし記号′は転置を表す。

【0069】

1 x′1 x″1

1 x′2 x″2

1 x′3 x″3

: : :

1 x′(m−1) x″(m−1)

X=AR …(数11)

【0070】

(数11)の特性方程式を解けば、最小二乗解が(数12)により求まる。ただしinv( )は( )内の行列の逆行列を表す。

【0071】

R={inv(A′A)}A′X …(数12)

【0072】

以上述べたように、第3の実施例においては、吸光度の時間変化を表す数式を微分方程式とすることにより、化学反応速度論から導かれる微分方程式をそのまま利用することが可能であり、また、吸光度を時間tの関数として表す場合に比べ、パラメータを決定する最小二乗法の計算も容易になる、という効果が得られる。

【産業上の利用可能性】

【0073】

第1〜第3の実施例で説明したように、本発明を適用した自動分析装置では、従来よりも多くの検査項目における日常の検査データから装置の異常をチェックすることが可能になり、装置の性能維持に貢献することができる。

【符号の説明】

【0074】

1 サンプルディスク

2 試薬ディスク

3 反応ディスク

4 反応槽

5 サンプリング機構

6 ピペッティング機構

7 攪拌機構

8 測光機構

9 洗浄機構

10 表示部

11 入力部

12 記憶部

13 制御部

14 圧電素子ドライバ

15 攪拌機構コントローラ

16 試料容器

17,19 円形ディスク

18 試薬ボトル

20 保冷庫

21 反応容器

22 反応容器ホルダ

23 駆動機構

24,27 プローブ

25,28 支承軸

26,29 アーム

31 固定部

32 電極

33 ノズル

34 上下駆動機構

110 時間の経過を表す軸

120 吸光度を表す軸

140 各時点において計測された吸光度を表す記号

150 近似式による算出された吸光度を表す曲線

220 計測された吸光度と近似式により算出された吸光度の誤差を表す軸

230 (数1)を近似式として用いた場合の計測された吸光度と近似式により算出された吸光度の誤差を表す曲線

240 (数2)を近似式として用いた場合の計測された吸光度と近似式により算出された吸光度の誤差を表す曲線

250 (数4)を近似式として用いた場合の計測された吸光度と近似式により算出された吸光度の誤差を表す曲線

310 (数4)のパラメータk1の値を表す軸

320 (数4)のパラメータk2の値を表す軸

330 正常な攪拌条件における近似式パラメータk1,k2の値を表す記号

340 異常な攪拌条件における近似式パラメータk1,k2の値を表す記号

350 正常な攪拌条件における近似式パラメータと、異常な攪拌条件における近似式パラメータとを識別するための直線の例

360 正常な攪拌条件における近似式パラメータの分布範囲

410 (数1)のパラメータA1の値を表す軸

420 (数1)のパラメータkの値を表す軸

430 正常な攪拌条件における近似式パラメータA1,kの値を表す記号

440 異常な攪拌条件における近似式パラメータA1,kの値を表す記号

【技術分野】

【0001】

本発明は、血液,尿などの生体サンプルの定性・定量分析を行う自動分析装置、及び分析方法に係り、特に測定値の時間変化を測定する機構を備えた自動分析装置、及び分析方法に関する。

【背景技術】

【0002】

臨床検査用の自動分析装置は、試料と試薬を一定量分注して、攪拌反応させる。一定時間にわたり反応液の吸光度を測定し、測定結果に基づき測定対象物質の濃度や活性値などを求める。

【0003】

臨床検査用の分析では、分析装置以外に、分析項目ごとの試薬,試薬を校正するための標準液,分析中の装置、および、試薬の状態をチェックするために測定する精度管理試料などが必要である。これら装置以外のものが、組み合わされて最終的な分析性能が得られる。

【0004】

分析性能を直接左右する装置内部の因子としては例えばサンプリング機構,試薬分注機構,攪拌機構,光学系,反応容器,恒温槽、などが挙げられる。また、自動分析装置等の装置以外の因子としては試薬,試料,コントロール検体の液性、などが挙げられる。

【0005】

自動分析装置を日常使用する場合には、これら因子を確認して、正常に臨床検査が可能かどうかを判断する必要がある。因子の確認は例えば下記のように実施される。

(1)標準液を使用したキャリブレーション

各項目の試薬ボトルごとに校正を実施する。ブランク液と標準液を測定して、原点の決定,単位濃度あたりの吸光度を算出し、換算係数(Kファクターと以下は略す。)を算出する。一般的には、吸光度の大きさ,Kファクターの経時的な変動を臨床検査技師が確認して、キャリブレーション結果の良否を判断する。

(2)精度管理

キャリブレーション後に濃度既知の精度管理試料を測定し、基準値との差を確認する。また、患者検体を測定中は、一定時間ごとに定期的に精度管理試料を測定して、許容値とのずれを確認する。許容値を超えたときに、試薬,装置、いずれかに問題が発生しているとして点検する。

【0006】

日常検査におけるデータの確認は反応過程データを用いた確認が行われている。エンドポイント法における測定時の従来のデータ異常の検知方法には、プロゾーンチェックがある。IgA(免疫グロブリンA)やCRP(C反応性蛋白)などの免疫比濁法を用いた試薬では、試薬組成分の塩濃度の影響により蛋白質が沈殿物として析出してしまう場合がある。この沈殿物によって反応過程が揺らぐ場合があり、実際には反応時間の後半部分に現れる場合が多い。濃度演算に用いる測光ポイント部にこの揺らぎが起きた場合に正確に測定値を得ることができない。これをチェックする方法として抗体再添加法と反応速度比法があり、いずれもパラメータで指定した限界値を超えるとアラームで知らせる。

【0007】

また、反応過程データ(吸光度の時系列データ)を利用して異常の有無を判定する方法としては、例えば特許文献1,特許文献2に開示される方法が公知である。特許文献1による方法では、予め化学反応モデルを使用し、基準時系列データを生成して記憶しておき、試料の反応過程データを基準時系列データと比較し、乖離が大きかった場合に異常と判定する。特許文献2による方法では、吸光度変化を、予め記憶してある関数により近似し、近似された関数により計算される吸光度変化と、実際に測定された吸光度の乖離の大きさから異常を判定する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−347385号公報

【特許文献2】特開2006−337125号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

近年、自動分析装置の性能の向上により、微量な試料,試薬を用いても様々な項目で高精度に分析することが可能となっている。その反面、装置各部のわずかな異常や、検体や試薬の微妙な品質の変化などにより精確に分析できない場合がある。臨床検査用の自動分析装置は、試料と試薬を反応させた溶液の吸光度を一定間隔で測定し、その時系列吸光度より、吸光度変化率,最終吸光度を測定する。これらのデータから測定対象物質の濃度や酵素の活性値を算出する。反応過程のモニタリング中には、自動分析装置がサンプリング,試薬分注,攪拌を実施しており、これらの過程の中に複数の誤差要因を含んでいる。特にこれまでは、攪拌の有無やレベルを定量的に評価できず、判断基準がないために、再現性の良し悪しやポカ(測定値が不連続となるなど、明らかに何らかの不具合があったことが明らかな測定値のこと)の有無などといった評価が曖昧な状況であった。また、試薬プローブの洗浄水による試薬の希釈や使用者が誤って試薬に別の溶液を混入してしまった場合など反応に直接影響を及ぼす要因に対し自動分析装置から使用者に対し異常を検知し、再検査や装置のメンテナンスを促す必要がある。

【0010】

自動分析装置の使用者である検査技師は、日常の検査業務の中で全反応過程を目視でチェックすることは困難であり、その中でも特に測定値が正常値範囲内にある場合は、反応異常を見落としがちであり、精確性の低い結果を出してしまう可能性がある。

【0011】

特許文献1には化学反応モデルとして下記の式が開示されている。ただしtは時刻、xは吸光度を表し、A0,A1,kはパラメータである。

【0012】

x(t)=A0+A1exp(−kt) …(数1)

【0013】

また、特許文献2には吸光度変化を近似する関数として(数1)以外に下記の式が開示されている。ただしtは時刻、xは吸光度を表し、A,B,kはパラメータである。

【0014】

x=−kt+B …(数2)

x=A/(1+kt)+B …(数3)

【0015】

しかしながら、測定項目と試薬の組み合わせによっては、測定される吸光度の時間変化が上記(数1)〜(数3)の関数では精度良く近似できない場合があり、正確に異常が検出できない、という課題があった。

【0016】

生化学検査のある項目(TG;中性脂肪)での反応過程データ(吸光度時系列データ)と、反応過程データを(数1)により近似した結果を例として図3に示す。横軸110は時間の経過を表し、縦軸120は吸光度を表す。記号140は各時点において実際に計測された吸光度を表し、曲線150は(数1)により反応過程データを近似した結果を表す。この例においては、(数1)により実際の反応過程データが精度良く近似されている。しかし、別の検査項目(TP:総蛋白)の反応過程データを、(数1)により近似した結果を例として図4に示す。時刻5〜10では近似式により算出される吸光度が実際の吸光度よりも低く、時刻10〜27では高く、時刻27以上では低くなっており、近似精度が悪いことがわかる。また、同じデータを(数3)により近似した結果を図5に示す。(数3)では(数1)よりも良好に近似できてはいるが、まだ近似開始点で誤差が大きく、また時刻7〜15で近似式により算出される吸光度が実際の吸光度よりも低い値となっている。この様子は近似式から算出される吸光度と、実際の吸光度の誤差をプロットするとより顕著に観察することができる。(数1)を用いた場合の誤差と(数3)を用いた場合の誤差を図6に示す。縦軸220が誤差を表す。一点鎖線230が(数1)を用いた場合の各時点における近似の誤差を表し、破線240が(数3)を用いた場合の誤差を表す。

【0017】

これらの原因は、エンドポイント法による分析であっても、反応容器中で起こっている化学反応の性質にある。2種類以上の化学反応が逐次的に起き、かつそれぞれの反応速度が近い項目の反応過程である場合には1種類の化学反応式では近似が難しい。近似が難しい例として示したTPでは試料中の蛋白質とビウレット試薬が反応して青色を発生するという単純な反応でありながら、TP中に含まれる蛋白質の種類(大きくはアルブミンとグロブリンで占める)によってこのビウレット試薬との反応の速度が異なることは公知であり、試料中のアルブミンとグロブリンの含有率によって同じTP濃度の試料であっても試薬との反応性が異なる。したがって、試料と試薬の反応性によってその反応を評価しようとする場合、反応性のパラメータを1つしか持たない特許文献1では正確に近似ができず、反応異常を検出するための評価ファクターとしては不十分であった。

【0018】

また、特許文献1,特許文献2に開示された方法は、各時刻における測光データを、近似関数により計算される値と比較し、全測光時間にわたり二乗誤差を求め、この値により異常を判定するため、測定データと近似データの乖離の大きさはわかるものの、乖離のパターン(測定時間中のどこで乖離しているか、近似値より大きいか、小さいか)を知ることは難しく、そのため、乖離を生じた原因を推定するのも困難であった。

【課題を解決するための手段】

【0019】

上記課題を解決するための本発明の構成は以下の通りである。

【0020】

測定項目毎、または検体毎に対応付けられた、測定値の時間変化の近似式を記憶する記憶機構と、実測値に対応するように前記記憶機構に記憶された近似式のパラメータを最適化するパラメータ最適化機構と、前記パラメータ最適化機構で最適化されたパラメータに基づき異常の有無を判定する判定機構と、を備えた自動分析装置。

【0021】

記憶機構とは、情報を記憶するための機構であって、半導体メモリー,ハードディスク記憶装置,フロッピー(登録商標)ディスク記憶装置,光磁気記憶装置など、情報が記憶できる機構であればどのようなものであっても良い。通常は制御用コンピュータの筺体内部に設けられていることが多いが、独立した機構であっても良い。パラメータ最適化機構とは、複数のパラメータを有する近似式の、それぞれのパラメータを最小二乗法のようなパラメータフィッティングアルゴリズムを用いて、実データに最も合致するように決定する機構である。通常は、制御用コンピュータまたは専用コンピュータなどに組み込まれたソフトウェア、及びそのソフトウェアを動作させるハードウェアから構成される。これに限らず、パラメータフィッティングを行い、パラメータを決定することができる機構であれば、どのような態様の機構であっても良い。

【0022】

判定機構とは、閾値との比較、または多変量解析、例えばマハラノビスタグチメソッド,ニューラルネットワークなどの手法により、パラメータ最適化機構により決定されたパラメータに基づいて、反応に異常があったかどうかの判断、あるいは反応が正常に終了したことの証明、を得るための機構である。通常は、制御用コンピュータまたは専用コンピュータなどに組み込まれたソフトウェア、及びそのソフトウェアを動作させるハードウェアから構成される。これに限らず、パラメータに基づき異状の有無、または反応が正常に終了したことの証明を得ることができる機構であれば、どのような態様の機構であっても良い。

【0023】

以下、本発明の好ましい実施態様を説明する。

【0024】

本発明は、反応過程データからエンドポイント法の曲線的なカーブに精度良くフィットする近似式を複数用意しておき、項目ごとあるいは検体ごとに精度の高い近似式を予め選択しておく。選択された近似式に対し測定されたデータが良く一致するようなパラメータ(近似式の係数,切片等)を算出し、そこから得られる複数のパラメータの数値から適正に反応が行われたか否かを、本来あるべき値との乖離から判断する。例えば装置異常,試薬劣化,精度管理を連続的および単独の検査毎に判断できる。

【0025】

複数の近似式とは、例えば下記のような式である。

【0026】

x=a0+a1*exp(−k1*t)+a2*exp(−k2*t) …(数4)

x=a0+Σ{ai*exp(−ki*t)} …(数5)

x=a0+Σ[n]{ai*exp(−ki*t)}+Σ[m]{bi/(ci+di*t)}

+Σ[l]{(pi/(exp(qi*t)+ri)) …(数6)

【0027】

測定時刻における吸光度の実測値と、近似式により求められた時系列データとの差が小さくなるように前記式中のパラメータa0,a1,a2,ai,k1,k2,ki,bi,ci,di,pi,qi,riの値を算出し、前記パラメータの値に基づき、異常の有無を判定することにより解決できる。ただし前記吸光度の測定時刻をt、前記吸光度をx、乗算を表す記号を*、Σ{ }を{ }内の式のiを1からnまで変化させ、加算した和を表す記号、Σ[n]{ }を{ }内の式のiを1からnまで変化させ、加算した和を表す記号、Σ[m]{ }を{ }内の式のiを1からmまで変化させ、加算した和を表す記号、Σ[l]{ }を{ }内の式のiを1からlまで変化させ、加算した和を表す記号、n,m,lを1以上の整数とする。

【0028】

本構成による自動分析装置では、従来関数による正確な近似が困難であった検査項目においても、正確な近似が可能となり、より正確な異常の判定が可能となる。また、近似の結果得られた吸光度と実際の吸光度の差ではなく、近似式に含まれるパラメータの値に基づいて異常を判定するため、正常なデータに対してどのようにずれているのかを容易に把握できる。また、反応速度論による理論式と対比させることにより、異常の原因の推定が容易となる。

【発明の効果】

【0029】

本発明の自動分析装置および自動分析方法によれば、従来よりも多くの検査項目における日常の検査データから装置の異常をチェックすることが可能になり、装置の性能維持に貢献することができる。

【0030】

攪拌機構に異常が生じた場合、正常な場合に比べ反応速度が変化する。コントロール検体,標準液などの濃度既知の検体において、近似関数のパラメータのうち、反応速度に関係するパラメータをモニターすることは経時的な攪拌機構の性能をチェックすることになり、攪拌機構のメンテナンス,交換の必要性を自動分析装置側から、積極的に装置使用者に知らせることが可能になる。評価が曖昧であった攪拌の有無やレベルを定量化することができ、攪拌機構の異常検知や試薬ごとの最適パラメータを検証・決定することが可能になる。

【0031】

例えば試薬が劣化した、試薬プローブ内で洗浄水により希釈されたなどの場合、反応速度に影響する。本発明によれば、反応の緩慢度を数値化できるため、反応異常を検知することが可能となる。試薬性能の評価が可能になり、日常の検査における人為的ミスによる試薬劣化の検知を行うことができ、誤ったデータ出力の見落としを防止することができる。

【0032】

また、反応過程データを用いることにより、測定した検体個々の評価が可能となるため、これまでの評価方法では不可能であった、検体ごとの測定結果に信頼性を与える新しい評価基準となることができる。さらに、パラメータの分布をあらかじめ異常と正常の分布に分けるなどすることによって、正常分布に属するパラメータを示した一般検体の測定結果について定量的な評価基準をもって測定の保証を与えることができる。測定結果が保証できれば、前回値と一致しなかった検査結果やパニック値の検査結果について再検を行う必要がなくなることが期待できる。

【図面の簡単な説明】

【0033】

【図1】第1の実施例の処理フローを表す図。

【図2】本発明を適用した自動分析装置の構成の概略を示す図。

【図3】測定された吸光度と近似式により算出される吸光度の時間変化の例を示す図。

【図4】測定された吸光度と近似式により算出される吸光度の時間変化の例を示す図。

【図5】測定された吸光度と近似式により算出される吸光度の時間変化の例を示す図。

【図6】測定された吸光度と近似式により算出される吸光度の誤差の例を示す図。

【図7】測定された吸光度と近似式により算出される吸光度の時間変化の例を示す図。

【図8】本発明により算出した近似式のパラメータ分布を示す図。

【図9】従来技術により算出した近似式のパラメータ分布を示す図。

【図10】第2の実施例の処理フローを表す図。

【発明を実施するための形態】

【0034】

以下、図面を用いて本発明の実施の形態について説明する。

【実施例1】

【0035】

本発明を適用した自動分析装置の第1の実施例について詳細に説明する。図2は本発明を適用した生化学自動分析装置の構成の概略を示す図である。1はサンプルディスク、2は試薬ディスク、3は反応ディスク、4は反応槽、5はサンプリング機構、6はピペッティング機構、7は攪拌機構、8は測光機構、9は洗浄機構、10は表示部、11は入力部、12は記憶部、13は制御部、14は圧電素子ドライバ、15は攪拌機構コントローラ、16は試料容器、17,19は円形ディスク、18は試薬ボトル、20は保冷庫、21は反応容器、22は反応容器ホルダ、23は駆動機構、24,27はプローブ、25,28は支承軸、26,29はアーム、31は固定部、32は電極、33はノズル、34は上下駆動機構である。記憶部では分析パラメータ,各試薬ボトルの分析可能回数,最大分析可能回数,キャリブレーション結果,分析結果等を記憶している。試料の分析は下記のようにサンプリング,試薬分注,撹拌,測光,反応容器の洗浄,濃度換算等のデータ処理の順番に実施される。

【0036】

サンプルディスク1は、制御部13により表示部10を介して制御される。サンプルディスク1上には、複数の試料容器16が円周上に並んで設置されており、分析される試料の順番に従ってサンプリングプローブ24の下まで移動する。試料容器16中の検体は、検体サンプリング機構5に連結された試料用ポンプにより反応容器21の中に所定量分注される。

【0037】

試料を分注された反応容器21は、反応槽4の中を第1試薬添加位置まで移動する。移動した反応容器16には、試薬分注プローブ6に連結された試薬用ポンプ(図示せず)により試薬容器18から吸引された試薬が所定量加えられる。第一試薬添加後の反応容器21は、撹拌機構7の位置まで移動し、最初の撹拌が行われる。このような試薬の添加−撹拌が、第一〜第四試薬について行われる。

【0038】

内容物が撹拌された反応容器21は光源から発した光束中を通過し、この時の吸光度は多波長光度計の測光機構8により検知される。検知された前記吸光度信号は制御部13に入り、検体の濃度に変換される。また、制御部13では同時に吸光度に基づいた異常の判定を行う。

【0039】

濃度変換されたデータは、記憶部12にて記憶され、表示部に表示される。測光の終了した前記反応容器21は、洗浄機構9の位置まで移動し洗浄され、次の分析に供される。

【0040】

次に、制御部13において吸光度に基づき異常を判定する処理の詳細を図1を参照して説明する。図1は制御部13内の、異常判定に関わる部分の処理ステップを示す図である。まず、ある検体に対し、ある検査項目の測定が開始されると同時に、ステップS5において、吸光度の時間変化を表す複数の近似式の中から、検査項目に対応した近似式を選択する。近似式としては例えば(数1)〜(数6)に示す関数を記憶しておくと共に、検査項目ごとに最も適した近似式をテーブルとして記憶しておき、テーブルを利用して検査項目に対応した近似式を選択する。

【0041】

吸光度は、時間の経過と共に複数回測定されるが、ステップS10では、1回の測定または複数回の測定平均の吸光度データを、測光機構8より入力する。試薬と検体との反応に伴う色調変化に吸光度が大きく変化する波長(主波長)の光と、吸光度が殆ど変化しない波長(副波長)の光の2波長光を用いる測定方式においては、主波長光の吸光度と、副波長光の吸光度との差を、吸光度データとして入力する。ステップS15では入力された吸光度データを記憶する。ステップS20では、以下の処理に必要なだけの吸光度データが記憶されたかどうかを判定し、記憶されていない場合には処理をS10に戻し、必要なデータ数が記憶されるまで、吸光度データの入力,記憶を繰り返す。必要なデータ数が蓄積された場合には処理をステップS25に移す。

【0042】

ステップS25ではステップS5において選択した近似式によって表される吸光度の時間変化と、実際の吸光度の時間変化がなるべく小さくなるように数式中のパラメータの値を算出する。具体的には、ステップS20では、計測し記憶された吸光度データと、近似式により算出される、吸光度が計測された時点と同じ時点における吸光度との二乗誤差がなるべく小さくなるように数式中のパラメータ値を定める。パラメータ値の算出には既存の最小二乗計算方法が使用可能であるが、様々な形式の数式に対応可能な方法としては、例えば最急降下法により、二乗誤差が最小となるパラメータ値を算出する。複数の試薬を用いる反応では、主たる吸光度変化をもたらす試薬(通常は最終の試薬)を添加した後、吸光度の大きな変化が開始する。この場合には、主たる吸光度変化をもたらす試薬が添加された後のデータのみを、パラメータ値算出に用いる。

【0043】

本発明により異常検出を行う上では、ステップS25で正常なデータに対しては、近似式により算出される吸光度と、実際に計測される吸光度との差が十分に小さくなることが必要である。しかしながら従来、公知の技術において使用されていた近似式では、図4,図5に示すように正常なデータに対して近似式による算出される吸光度との差が十分小さくなるようにパラメータを定めることは困難であった。しかし、本発明により、ステップS5において(数1)〜(数6)に示す様々な形式の関数を選択可能としたことにより、従来は正確な近似が困難であった図4,図5に示すようなデータに対しても、良好な近似結果を得ることが可能となった。例えば図4,図5に示す吸光度データと同じデータを用い、(数4)により近似した結果を図7に示す。また、図6の実線250は(数4)による近似の誤差を表す。従来技術による(数1),(数3)を用いた場合に比較し、誤差を大幅に小さくすることが可能になったことが分かる。

【0044】

ステップS30では、ステップS25で算出された近似式のパラメータ値に基づき、異常の有無を判定する。異常の有無を判定するためには、一例としては、予め正常なデータのパラメータ値の分布を求めておき、この分布から外れるパラメータ値が得られた場合に、異常と判定する。例えば正常に計測されたデータと、攪拌条件に異常を生じた状態で計測したデータを用い、(数4)により近似した場合のパラメータk1とk2の分布を図8に示す。横軸310はk1の値を表し、縦軸320はk2の値を表す。記号330は正常な攪拌条件における吸光度データから求めたパラメータ値を表し、記号340は異常な攪拌条件における吸光度データから求めたパラメータ値を表す。楕円360は正常な攪拌条件での吸光度データから求めたパラメータ値のおおよその分布範囲を模式的に示している。測定された吸光度から求めたパラメータ値が、この分布から外れている場合には攪拌異常と判定することができる。

【0045】

吸光度から得られたパラメータ値が正常な分布からはずれているかどうかを判定するためには、例えばステップS25で算出されたパラメータと、正常に計測されたデータのパラメータ値分布とのマハラノビス距離を計算し、距離が一定値以上である場合に異常と判定することができる。ただし、本発明によりステップS30での判定方法はこの方法に限定されない。例えば各パラメータ値に異常を判定するための閾値などの条件を定め、いくつかのパラメータ値で条件が満たされた場合に異常と判定しても良い。また、パラメータの値から異常の有無を判定するニューラルネットワークなどを構築し、用いても良い。

【0046】

更に、ステップS30では、正常データに計測されたデータに対する近似値のパラメータ分布と、異常なデータに対するパラメータ分布の両方を用いて異常を判定しても良い。この場合には、例えば予め収集した正常データと異常データとを用い、正常データのパラメータ分布と、異常データのパラメータ分布を求め、パラメータ空間中で正常データのパラメータと異常データのパラメータを識別するための識別境界を形成しておく。図8に示す分布では例えば破線350を識別境界とする。ステップS25で算出されたパラメータが識別境界のどちらかにあるかで、異常か正常かを判定する。識別境界を定める方法としては多変量解析,ニューラルネットワークなど既存の様々なパターン認識技術が応用可能である。

【0047】

また、異常の原因がわかっている異常データを予め収集しておくことにより、異常原因の推定を行うことも可能である。例えば正常データのパラメータ分布,攪拌異常のデータのパラメータ分布,試薬劣化時のデータのパラメータ分布、を予め求めておき、ステップS25で算出されたパラメータがどの分布に一番近いかを調べる。攪拌異常データのパラメータ分布に最も近い場合には攪拌異常と推定でき、試薬劣化時のデータのパラメータ分布に最も近い場合には試薬劣化と推定できる。ここでは試薬劣化と攪拌異常を例として挙げたが、同様に様々な異常原因の推定が可能である。また、どのパラメータ分布に最も近いかを判定する方法としては、多変量解析,ニューラルネットワークなど既存の様々なパターン認識技術が応用可能である。

【0048】

ステップS35では、ステップS30での正常,異常の判定結果を出力する。判定結果の出力方法は、測定に関わるどのような異常を検出するかにより、様々な方法を用いることが可能である。

【0049】

図8で用いた正常攪拌条件における吸光度データ,異常攪拌条件における吸光度データと同じデータを、従来技術の(数1)により近似し、パラメータの分布を調べた結果を図9に示す。横軸410はA1の値を表し、縦軸420はkの値を表す。記号430は正常な攪拌条件における吸光度データから求めたパラメータ値を表し、記号440は異常な攪拌条件における吸光度データから求めたパラメータ値を表す。図7と比較して明らかなように、本発明を適用することにより、異常データのパラメータ値と正常データのパラメータ値との分離がより明確となり、従来よりも高精度で異常の検出が可能となった。

【0050】

以上説明した本発明の第1の実施例は、自動分析装置の日常運用において以下のように活用可能である。

(1)日常の検査データで攪拌機構の性能評価

日常の検査データ,精度管理試料データ,患者検体データの反応過程から近似式のパラメータ値を算出する。パラメータ値は記憶され日々のパラメータ値をモニタリングする。パラメータ値に基づき異常が検出された場合には、攪拌機構などの不良の可能性を指し示すことができる。本発明によれば、パラメータ値の経時変化から攪拌機構などの性能管理が可能になり装置の性能維持に貢献することができる。

(2)試薬劣化の検知

本発明によれば、試薬の反応性を精度管理試料の結果や日常の検査における患者検体データから近似式パラメータをモニタリングすることによって、試薬の反応性を評価することができる。装置使用者が誤って、別の試薬を混入させてしまった場合や試薬ボトル中の試薬が希釈されてしまった場合、反応が緩慢になり本発明によってその緩慢反応を試薬劣化として検知することが可能になる。装置には日々の各項目の近似式計算パラメータが記録されており、あるテストにおいてあらかじめ定められた近似式計算パラメータの数値から逸脱した場合、試薬劣化を検知しアラームを発し装置使用者に知らせることができる。あらかじめ定められた数値ではなく、数日間分の各項目における近似式計算パラメータからその閾値を自動的に定めるようにしてもよい。

(3)試薬ロット変更の記録

本発明によれば、装置使用者が前回と異なるロットの試薬を補充すると試薬の反応性が異なり、近似式パラメータによって検知することができる。試薬のロットが変わるときキャリブレーションを行わないと間違った測定値が算出されてしまう危険性がある。本発明を搭載した装置では、試薬ロットの変更を自動検知しキャリブレーションが行われなかった場合にアラームを発し、キャリブレーションを行うように促し間違った測定値の算出を防ぐことが可能になる。試薬ロット変更およびキャリブレーションの実施は装置の記憶部に記録される。これまでは装置使用者が試薬のロット変更情報を装置外のリストで管理していたが、本発明の機能を搭載することによって装置が試薬ロット変更を検知するため、その記録をもとに試薬の使用頻度を認識し試薬発注や在庫状況の把握を支援することが可能になる。

(4)試薬反応性の評価

本発明によれば、購入する試薬を検討する際に同一項目において複数種類の試薬から近似式パラメータを算出し、パラメータ値に基づいた反応性評価が可能になる。また、試薬開発においても近似式パラメータにより試薬の反応性を評価することが可能になり反応が良く、安定的な試薬の基準を定めることができる。

(5)精度管理の指標

本発明によれば、各測定項目において標準液とコントロールの反応過程から近似式パラメータを算出し、それをモニタリングすることにより精度管理試料の指標とすることができる。

(6)各試薬の特性と攪拌レベルの評価方法

本発明の評価方法によれば、各測定項目の各試薬の特性に対して最適な攪拌レベルを検討することができる。

(7)試薬プローブの洗浄水による試薬希釈検知

測定値だけでは試薬が希釈されたことにより生じた緩慢反応をチェックできず測定値が高値になってしまっていることに気付き難い。日常業務において臨床検査技師が全テストの反応過程を目視チェックすることは困難であり、特に緩慢反応は測定値が正常値の範囲以内であれば見落とされ、精確性の低い結果を出してしまう可能性がある。本発明によれば、試薬プローブの洗浄水によって試薬が希釈されてしまった場合、反応過程から得られた近似式計算パラメータの数値で反応の緩慢度を数値で評価することができる。測定値と一緒に緩慢度の評価値を表示させることにより反応状況を把握することができるため精確な結果を報告することができる。緩慢反応を検知できることは、下記の機能を可能にすることである。

・試薬劣化の定量的評価機能

・洗浄水で試薬が希釈されたことを検知する機能

・装置使用者が、誤って別の試薬を混入させたことを検知する機能

(8)検査データの信頼性保証

近似式計算パラメータは、各検査データの反応過程を用いて各々を評価するため、分析した患者検体の測定結果について正常反応の確信度の評価値と成り得る。例えば生化学自動分析装置による患者検体の測定においてある項目の前回値と今回の測定値が異なった場合、検査技師はその他の関連する項目やその項目の反応過程を見て、再検するかどうかを判断する。その場合の指標の1つとして近似式計算パラメータの値が正常反応の分布内に存在する場合にはわざわざ再検することなく、試料と検体との反応性に問題はないという結果を報告することができる。

【実施例2】

【0051】

本発明の第2の実施例による生化学自動分析装置も、第1の実施例と同じく構成の概略は図2により示される。制御部13以外の動作は第1の実施例と同じであるので、詳細な説明は省略する。

【0052】

第2の実施例における、吸光度から異常の有無を判定する処理の詳細を、図10を参照して説明する。なお、図1と同じ符合を付した処理は、図1との同符合で示される処理と同一であるため、以下では詳細な説明を省略する。

【0053】

ステップS5〜ステップS25までの処理は実施例1と同一である。ステップS110では、ステップS25で算出した近似式のパラメータ値を記憶する。本実施例では、精度管理用試料など、特定の試料に対して複数回の測定を行う。ステップS120では、同一の特定試料に対する複数の測定が終了したか否かを判定する。例えば実施する測定回数を予め定めておき、定められた回数の測定が終了したか否かを判断すれば良い。もし測定が終了した場合には処理をステップS140に移す。終了していない場合には、ステップS130で次の測定開始を待機し、測定が開始されると処理をステップS10に移し、次の測定における吸光度データの入力を開始する。

【0054】

ステップS140では、ステップS110で記憶されたパラメータ値の分布を求める。具体的には平均値,分散,共分散などを求める。また、ヒストグラムを計算しても良い。

【0055】

ステップS150では、ステップS140で求めた数値に基づき、異常の有無を判定する。異常の有無を判定するために、例えば予め装置が正常な状態で、同じ試料に対して複数回測定し近似式のパラメータ値を求め、パラメータ値の分布を記憶しておく。ステップS140で求めたパラメータ値の分布と、記憶されているパラメータ値の分布を比較し、分布が同じ場合には正常であると判定し、分布が異なっている場合には異常と判定する。分布が異なっているか否かの判定には、統計における検定の手法が利用可能である。また、パラメータの平均値や分散に閾値を設け、閾値より大きいか否かにより分布が異なっているか否かを判定してもよい。

【0056】

更に、予め装置が異常な状態における、同じ試料に対するパラメータ値分布を求め、記憶しておき、ステップS140で求めたパラメータ値の分布が正常の分布と異常時の分布のどちらに近いかにより、正常,異常の判定を行っても良い。また、異常原因がわかっている複数の異常状態時のパラメータ分布を記憶しておき、ステップS140で求めたパラメータ値の分布がどの分布に最も近いかを調べても良い。最も近い分布が異常状態時の分布であった場合には、その分布を生じた異常原因を、推定される異常原因とする。

【0057】

本発明によれば、例えば出荷時の攪拌機構の検査を定量的に実施することができる。複数の検査項目について、定められた試料を測定し反応過程を取得する。取得した反応過程における近似式を計算し、計算パラメータを算出する。同様の試薬,サンプルを用いて複数回測定し計算パラメータの数値とばらつきを確認する。定められた基準値と比較し攪拌機構の性能確認を行うことができる。測定値のばらつきだけでなく、近似式計算パラメータのばらつきや大きさが、正常な攪拌が行われているかを評価するための基準となる。これまでは、攪拌の有無を評価できず、判断基準がないため、再現性の良し悪しなどの評価が曖昧な状況であった。本発明により攪拌の有無,攪拌レベルの違いなどを定量的に評価することが可能となる。

【0058】

また、日常の装置の運用において、同一の精度管理試料等を複数回測定することにより、異常の有無を高精度に検出することが可能となる。

【実施例3】

【0059】

第3の実施例は、図2に示す装置構成、図1に示す処理ステップともに第1の実施例と共通である。図1のステップS5において選択される近似式と、ステップS25の近似式パラメータ算出方法のみが異なるため、この2種類の処理ステップについて詳細に説明する。

【0060】

第1の実施例では、ステップS5において選択可能な数式として、吸光度xを時間tの関数として表した数式を用いたが、本実施例では、数式として微分方程式を用いる。吸光度の時間変化を理論的に説明するためには、微分方程式が用いられることが多いが、本実施例では理論式をそのまま活用することが可能である。例えば時間をt、吸光度をx、Σ{ }を{ }内の式のiを0からnまで変化させ、加算した和を表す記号、nを1以上の整数、fi(t,x)をtまたはxまたはxの任意の次数の時間微分を含む関数であり、fi(t,x)は定数である場合も含むとし、qiをパラメータとする時、次式で表現される形式の微分方程式が利用可能である。

【0061】

Σ{qi*fi(t,x)}=0 …(数7)

【0062】

ステップS25では(数7)に含まれるパラメータの値を、記憶された吸光度データを用いて決定する。吸光度は時系列データとして記憶されるため、差分を計算することにより、近似的に時間微分を計算することが可能である。そのため、吸光度が測定された時刻tにおける(数7)のfi(t,x)に相当する値が求まるため、複数の時点においてこれらの値が求まれば(数7)はそれぞれfi(t,x)の線形結合の形式で表されるため、最小二乗法により容易にパラメータqiの値を求めることができる。ここでは一例として、吸光度xの時間変化が(数8)に示す数式で表された場合について説明する。(数8)は(数7)においてf0(t,x)=1,f1(t,x)=x(t),f2(t,x)=x[1](t),f3(t,x)=x[2](t)とおいた場合に相当する。ただしx[1](t),x[2](t)はそれぞれx(t)の一次時間微分,二次時間微分を表すものとする。

【0063】

q0+q1*x(t)+q2*x[1](t)+q3*x[2](t)=0 …(数8)

【0064】

(数8)はx(t)を左辺、残りの項を右辺とすることにより(数9)の形に変形できる。

【0065】

x(t)=r0+r1*x[1](t)+r2*x[2](t) …(数9)

【0066】

以下では吸光度がm+1回測定され、x0〜xmの吸光度が得られたとする。この場合、一次の時間微分に相当する量として、例えばx′1=(x2−x0)/(2*h),x′2=(x3−x1)/(2*h)という演算によりx′〜x′(m−1)までm−1個の差分値が求まる。また、二次の時間微分に相当する量として、例えばx″1=(x2−2*x1+x0)/h^2,x″2=(x3−2*x2+x1)/h^2、という演算によりx″1〜x″(m−1)までm−1個の差分値が求まる。ただしhは吸光度の測定時間間隔、^はべき乗を表す。(数9)においてx(t),x[1](t),x[2](t)の代わりにxi,x′i,x″iを代入すると(数9)は(数10)で表される。ただしi=1〜m−1とする。

【0067】

xi=r0+r1*x′i+r2*x″i …(数10)

【0068】

実際は(数10)で表される関係と、観測される吸光度は完全には一致しないため、(数10)の右辺と左辺の値は一致しない。そこで、右辺と左辺の差がなるべく小さくなるように最小二乗法によりパラメータをr0,r1,r2を定める。ここでxiを縦に並べたベクトルをX,Aを以下に示すm−1行3列の行列、R=(r0,r1,r2)′とすると、(数10)の関係は(数11)で表される。ただし記号′は転置を表す。

【0069】

1 x′1 x″1

1 x′2 x″2

1 x′3 x″3

: : :

1 x′(m−1) x″(m−1)

X=AR …(数11)

【0070】

(数11)の特性方程式を解けば、最小二乗解が(数12)により求まる。ただしinv( )は( )内の行列の逆行列を表す。

【0071】

R={inv(A′A)}A′X …(数12)

【0072】

以上述べたように、第3の実施例においては、吸光度の時間変化を表す数式を微分方程式とすることにより、化学反応速度論から導かれる微分方程式をそのまま利用することが可能であり、また、吸光度を時間tの関数として表す場合に比べ、パラメータを決定する最小二乗法の計算も容易になる、という効果が得られる。

【産業上の利用可能性】

【0073】

第1〜第3の実施例で説明したように、本発明を適用した自動分析装置では、従来よりも多くの検査項目における日常の検査データから装置の異常をチェックすることが可能になり、装置の性能維持に貢献することができる。

【符号の説明】

【0074】

1 サンプルディスク

2 試薬ディスク

3 反応ディスク

4 反応槽

5 サンプリング機構

6 ピペッティング機構

7 攪拌機構

8 測光機構

9 洗浄機構

10 表示部

11 入力部

12 記憶部

13 制御部

14 圧電素子ドライバ

15 攪拌機構コントローラ

16 試料容器

17,19 円形ディスク

18 試薬ボトル

20 保冷庫

21 反応容器

22 反応容器ホルダ

23 駆動機構

24,27 プローブ

25,28 支承軸

26,29 アーム

31 固定部

32 電極

33 ノズル

34 上下駆動機構

110 時間の経過を表す軸

120 吸光度を表す軸

140 各時点において計測された吸光度を表す記号

150 近似式による算出された吸光度を表す曲線

220 計測された吸光度と近似式により算出された吸光度の誤差を表す軸

230 (数1)を近似式として用いた場合の計測された吸光度と近似式により算出された吸光度の誤差を表す曲線

240 (数2)を近似式として用いた場合の計測された吸光度と近似式により算出された吸光度の誤差を表す曲線

250 (数4)を近似式として用いた場合の計測された吸光度と近似式により算出された吸光度の誤差を表す曲線

310 (数4)のパラメータk1の値を表す軸

320 (数4)のパラメータk2の値を表す軸

330 正常な攪拌条件における近似式パラメータk1,k2の値を表す記号

340 異常な攪拌条件における近似式パラメータk1,k2の値を表す記号

350 正常な攪拌条件における近似式パラメータと、異常な攪拌条件における近似式パラメータとを識別するための直線の例

360 正常な攪拌条件における近似式パラメータの分布範囲

410 (数1)のパラメータA1の値を表す軸

420 (数1)のパラメータkの値を表す軸

430 正常な攪拌条件における近似式パラメータA1,kの値を表す記号

440 異常な攪拌条件における近似式パラメータA1,kの値を表す記号

【特許請求の範囲】

【請求項1】

測定項目毎、または検体毎に対応付けられた、測定値の時間変化の近似式を記憶する記憶機構と、

実測値に対応するように前記記憶機構に記憶された近似式のパラメータを最適化するパラメータ最適化機構と、

前記パラメータ最適化機構で最適化されたパラメータに基づき異常の有無を判定する判定機構と、

を備えたことを特徴とする自動分析装置。

【請求項2】

請求項1記載の自動分析装置において、

前記近似式の1つが、測定時刻をt、計算値をx、乗算を表す記号を*とする時、式

x=a0+a1*exp(−k1*t)+a2*exp(−k2*t)

であり、測定時刻における実測値と、上記近似式で求められる計算値との差が小さくなるように該式中のパラメータa0,a1,a2,k1,k2の値を算出し、該パラメータの値に基づき、前記判定機構で異常の有無を判定することを特徴とする自動分析装置。

【請求項3】

請求項1記載の自動分析装置において、

前記近似式の1つが、測定時刻をt、計算値をxとし、Σ{ }を{ }内の式のiを1からnまで変化させ、加算した和を表す記号とし、nを1以上の整数とし、乗算を表す記号を*とする時、式

x=a0+Σ{ai*exp(−ki*t)}

であり、測定時刻における実測値と、上記近似式で求められる計算値との差が小さくなるように前記式中のパラメータa0,ai,kiの値を算出し、該パラメータの値に基づき、前記判定機構で異常の有無を判定することを特徴とする自動分析装置。

【請求項4】

請求項1記載の自動分析装置において、

前記近似式の1つが、測定時刻をt、計算値をxとし、Σ[n]{ }を{ }内の式のiを1からnまで変化させ、加算した和を表す記号とし、Σ[m]{ }を{ }内の式のiを1からmまで変化させ、加算した和を表す記号とし、Σ[l]{ }を{ }内の式のiを1からlまで変化させ、加算した和を表す記号とし、n,m,lを1以上の整数とし、乗算を表す記号を*とする時、式

x=a0+Σ[n]{ai*exp(−ki*t)}+Σ[m]{bi/(ci+di*t))

+Σ[l]{(pi/(exp(qi*t)+ri))

であり、測定時刻における実測値と、上記近似式で求められる計算値との差が小さくなるように前記式中のパラメータa0,ai,ki,bi,ci,di,pi,qi,riの値を算出し、該パラメータの値に基づき、前記判定機構で異常の有無を判定することを特徴とする自動分析装置。

【請求項5】

請求項1記載の自動分析装置において、

前記近似式の一次または二次以上の時間微分を計算し、測定時刻をt、計算値をxとし、該計算値の時刻tにおけるn次時間微分をx[n](t)、Σ{ }を{ }内の式のiを0からnまで変化させ、加算した和を表す記号、nを整数、乗算を表す記号を*とする時、式

p+Σ{pi*x[n](t)}=0

となるようなパラメータp,piの値を算出し、前記パラメータの値に基づき異常の有無を判定することを特徴とする自動分析装置。

【請求項6】

請求項1記載の自動分析装置において、

前記近似式の一次または二次以上の時間微分を計算し、測定時刻をt、計算値をxとし、Σ{ }を{ }内の式のiを0からnまで変化させ、加算した和を表す記号、nを1以上の整数、fi(t,x)をtまたはxまたはxの任意の次数の時間微分を含む関数,乗算を表す記号を*とし、fi(t,x)は定数である場合も含む時、式

Σ{qi*fi(t,x)}=0

となるようパラメータqiの値を算出し、前記パラメータの値に基づき異常の有無を判定することを特徴とする自動分析装置。

【請求項7】

請求項1記載の自動分析装置において、

前記判定機構は、前記パラメータ最適化機構で最適化されたパラメータを、正常な状態において得られたパラメータの分布と比較し、異常の有無を判定することを特徴とする自動分析装置。

【請求項8】

請求項1記載の自動分析装置において、

前記判定機構は、前記パラメータ最適化機構で最適化されたパラメータを、正常な状態において得られたパラメータ値の分布と、異常な状態において得られたパラメータ値の分布の双方と比較し、異常の有無を判定することを特徴とする自動分析装置。

【請求項9】

請求項1記載の自動分析装置において、

前記判定機構は、前記パラメータ最適化機構で最適化されたパラメータを、異常原因がわかっている異常な状態において得られたパラメータ値の分布と比較し、異常の原因を推定する異常原因推定機構を備えたことを特徴とする自動分析装置。

【請求項10】

測定項目毎、または検体毎に記憶された測定値の時間変化の近似式に基づき、実測値に対応するように前記記憶機構に記憶された近似式のパラメータを最適化するパラメータ最適化ステップと、

前記パラメータ最適化ステップで最適化されたパラメータに基づき異常の有無を判定する判定ステップと、

を備えたことを特徴とする分析方法。

【請求項11】

請求項10記載の分析方法において、

前記判定ステップは更に、前記パラメータ最適化ステップで得られたパラメータ値を、異常原因がわかっている異常な状態において得られたパラメータ値の分布と比較し、異常原因を推定する異常原因推定ステップを有することを特徴とする分析方法。

【請求項1】

測定項目毎、または検体毎に対応付けられた、測定値の時間変化の近似式を記憶する記憶機構と、

実測値に対応するように前記記憶機構に記憶された近似式のパラメータを最適化するパラメータ最適化機構と、

前記パラメータ最適化機構で最適化されたパラメータに基づき異常の有無を判定する判定機構と、

を備えたことを特徴とする自動分析装置。

【請求項2】

請求項1記載の自動分析装置において、

前記近似式の1つが、測定時刻をt、計算値をx、乗算を表す記号を*とする時、式

x=a0+a1*exp(−k1*t)+a2*exp(−k2*t)

であり、測定時刻における実測値と、上記近似式で求められる計算値との差が小さくなるように該式中のパラメータa0,a1,a2,k1,k2の値を算出し、該パラメータの値に基づき、前記判定機構で異常の有無を判定することを特徴とする自動分析装置。

【請求項3】

請求項1記載の自動分析装置において、

前記近似式の1つが、測定時刻をt、計算値をxとし、Σ{ }を{ }内の式のiを1からnまで変化させ、加算した和を表す記号とし、nを1以上の整数とし、乗算を表す記号を*とする時、式

x=a0+Σ{ai*exp(−ki*t)}

であり、測定時刻における実測値と、上記近似式で求められる計算値との差が小さくなるように前記式中のパラメータa0,ai,kiの値を算出し、該パラメータの値に基づき、前記判定機構で異常の有無を判定することを特徴とする自動分析装置。

【請求項4】

請求項1記載の自動分析装置において、

前記近似式の1つが、測定時刻をt、計算値をxとし、Σ[n]{ }を{ }内の式のiを1からnまで変化させ、加算した和を表す記号とし、Σ[m]{ }を{ }内の式のiを1からmまで変化させ、加算した和を表す記号とし、Σ[l]{ }を{ }内の式のiを1からlまで変化させ、加算した和を表す記号とし、n,m,lを1以上の整数とし、乗算を表す記号を*とする時、式

x=a0+Σ[n]{ai*exp(−ki*t)}+Σ[m]{bi/(ci+di*t))

+Σ[l]{(pi/(exp(qi*t)+ri))

であり、測定時刻における実測値と、上記近似式で求められる計算値との差が小さくなるように前記式中のパラメータa0,ai,ki,bi,ci,di,pi,qi,riの値を算出し、該パラメータの値に基づき、前記判定機構で異常の有無を判定することを特徴とする自動分析装置。

【請求項5】

請求項1記載の自動分析装置において、

前記近似式の一次または二次以上の時間微分を計算し、測定時刻をt、計算値をxとし、該計算値の時刻tにおけるn次時間微分をx[n](t)、Σ{ }を{ }内の式のiを0からnまで変化させ、加算した和を表す記号、nを整数、乗算を表す記号を*とする時、式

p+Σ{pi*x[n](t)}=0

となるようなパラメータp,piの値を算出し、前記パラメータの値に基づき異常の有無を判定することを特徴とする自動分析装置。

【請求項6】

請求項1記載の自動分析装置において、

前記近似式の一次または二次以上の時間微分を計算し、測定時刻をt、計算値をxとし、Σ{ }を{ }内の式のiを0からnまで変化させ、加算した和を表す記号、nを1以上の整数、fi(t,x)をtまたはxまたはxの任意の次数の時間微分を含む関数,乗算を表す記号を*とし、fi(t,x)は定数である場合も含む時、式

Σ{qi*fi(t,x)}=0

となるようパラメータqiの値を算出し、前記パラメータの値に基づき異常の有無を判定することを特徴とする自動分析装置。

【請求項7】

請求項1記載の自動分析装置において、

前記判定機構は、前記パラメータ最適化機構で最適化されたパラメータを、正常な状態において得られたパラメータの分布と比較し、異常の有無を判定することを特徴とする自動分析装置。

【請求項8】

請求項1記載の自動分析装置において、

前記判定機構は、前記パラメータ最適化機構で最適化されたパラメータを、正常な状態において得られたパラメータ値の分布と、異常な状態において得られたパラメータ値の分布の双方と比較し、異常の有無を判定することを特徴とする自動分析装置。

【請求項9】

請求項1記載の自動分析装置において、

前記判定機構は、前記パラメータ最適化機構で最適化されたパラメータを、異常原因がわかっている異常な状態において得られたパラメータ値の分布と比較し、異常の原因を推定する異常原因推定機構を備えたことを特徴とする自動分析装置。

【請求項10】

測定項目毎、または検体毎に記憶された測定値の時間変化の近似式に基づき、実測値に対応するように前記記憶機構に記憶された近似式のパラメータを最適化するパラメータ最適化ステップと、

前記パラメータ最適化ステップで最適化されたパラメータに基づき異常の有無を判定する判定ステップと、

を備えたことを特徴とする分析方法。

【請求項11】

請求項10記載の分析方法において、

前記判定ステップは更に、前記パラメータ最適化ステップで得られたパラメータ値を、異常原因がわかっている異常な状態において得られたパラメータ値の分布と比較し、異常原因を推定する異常原因推定ステップを有することを特徴とする分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−261822(P2010−261822A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−113138(P2009−113138)

【出願日】平成21年5月8日(2009.5.8)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年5月8日(2009.5.8)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]