自動分析装置および自動分析装置における不具合解消方法

【課題】検体や試薬等を無駄に消費することなく分注異常を検出し、かつ不具合箇所の特定を適切に行うこと。

【解決手段】分注異常検出部161は、液面検知装置20−4〜6からの液面検知信号によって検知される第1試薬分注後、検体分注後および第2試薬分注後の反応容器Cの液面から反応容器C内の液量を求め、この液量をもとに、分注異常の発生を検出する。不具合特定部163は、分注異常検出部161によって分注異常の発生が検知された場合に、反応容器C内の液量が所定量より多いか少ないかに応じた不具合特定処理を行い、不具合箇所を特定する。不具合解消処理部165は、不具合特定部163によって特定された不具合箇所に応じた不具合解消処理を行う。

【解決手段】分注異常検出部161は、液面検知装置20−4〜6からの液面検知信号によって検知される第1試薬分注後、検体分注後および第2試薬分注後の反応容器Cの液面から反応容器C内の液量を求め、この液量をもとに、分注異常の発生を検出する。不具合特定部163は、分注異常検出部161によって分注異常の発生が検知された場合に、反応容器C内の液量が所定量より多いか少ないかに応じた不具合特定処理を行い、不具合箇所を特定する。不具合解消処理部165は、不具合特定部163によって特定された不具合箇所に応じた不具合解消処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動分析装置およびこの自動分析装置における不具合解消方法に関するものである。

【背景技術】

【0002】

従来から、検体と試薬とを反応容器内に分注し、反応容器内で生じた反応を光学的に測定することによって検体の分析を行う自動分析装置が知られている。また、この自動分析装置において、異常の発生を検出し、検出した異常の原因特定を行うものが知られている。例えば、反応容器内の液体について測定した吸光度の値を用い、装置の異常や異常原因を特定するものが知られている(例えば、特許文献1,2参照)。

【0003】

【特許文献1】特開2003−66051号公報

【特許文献2】特開2003−57248号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1や2に開示されている手法では、反応容器内の液体を測定した値を用いて異常発生の検出やその原因を特定しているため、不具合箇所をリアルタイムに特定することができないという問題があった。また、反応容器内に検体や試薬が正しく分注されないまま測定が行われてしまう事態が生じ得る。この場合には、検体の分析を再度行わなければならず、検体や試薬を無駄に消費してしまうという問題があった。

【0005】

本発明は、上記に鑑みてなされたものであって、検体や試薬等を無駄に消費することなく分注異常を検出し、かつ不具合箇所の特定を適切に行うことができる自動分析装置および自動分析装置における不具合解消方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、本発明の自動分析装置は、分注プローブによって反応容器内に液体を分注する分注手段を備え、前記分注手段によって前記反応容器内に分注された液体を光学的に測定して分析する自動分析装置であって、前記分注手段によって分注された前記反応容器の液面を検知する液面検知手段と、前記液面検知手段によって検知された液面から求まる前記反応容器内の液量が所定量か否かをもとに、分注異常の発生を検出する異常検出手段と、前記異常検出手段によって分注異常の発生が検出された場合に、前記反応容器内の液量が所定量より多いか少ないかに応じた不具合特定処理を行って不具合箇所を特定する不具合特定手段と、前記不具合特定手段によって特定された前記不具合箇所に応じた不具合解消処理を行う不具合解消処理手段と、を備えることを特徴とする。

【0007】

また、本発明の自動分析装置は、上記の発明において、前記分注手段は、管路によって前記分注プローブと接続された分注シリンジを有し、前記分注シリンジを吸排動作させて前記分注プローブによる液体の吸引・吐出を行うものであって、前記不具合特定手段は、前記反応容器内の液量が所定量より多いか少ないかにかかわらず前記分注シリンジの動作状態の判定を行い、正常に動作していない場合に前記分注シリンジを前記不具合箇所として特定し、前記不具合解消処理手段は、前記不具合特定手段によって前記分注シリンジが不具合箇所として特定された場合に、前記分注シリンジに吸排動作を複数回行わせることを特徴とする。

【0008】

また、本発明の自動分析装置は、上記の発明において、吸引ノズルと吸引ポンプとが廃液排出管路によって接続されて構成され、前記吸引ポンプを動作させて測定を終了した前記反応容器内の液体を前記吸引ノズルによって吸引・排出し、前記反応容器内部の洗浄を行う洗浄手段を備え、前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より多い場合に行う不具合特定処理として、前記洗浄装置の吸引系の動作状態を判定する処理を行って前記不具合箇所を特定する吸引系不具合特定手段を有することを特徴とする。

【0009】

また、本発明の自動分析装置は、上記の発明において、前記吸引系不具合特定手段は、前記吸引ポンプの動作状態の判定を行い、正常に動作していない場合に前記吸引ポンプを前記不具合箇所として特定し、前記不具合解消処理手段は、前記吸引系不具合特定手段によって前記吸引ポンプが不具合箇所として特定された場合に、前記廃液排出管路内の洗浄処理を行うことを特徴とする。

【0010】

また、本発明の自動分析装置は、上記の発明において、前記吸引系不具合特定手段は、前記吸引ノズルの詰まりを検出する処理を行い、前記吸引ノズルの詰まりを検出した場合に前記吸引ノズルを前記不具合箇所として特定し、前記不具合解消処理手段は、前記吸引系不具合特定手段によって前記吸引ノズルが不具合箇所として特定された場合に、前記吸引ノズルの洗浄処理を行うことを特徴とする。

【0011】

また、本発明の自動分析装置は、上記の発明において、前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記分注プローブの詰まりを検出する処理を行い、前記分注プローブの詰まりを検出した場合に前記分注プローブを前記不具合箇所として特定し、前記不具合解消処理手段は、前記不具合特定手段によって前記分注プローブが不具合箇所として特定された場合に、前記分注プローブの洗浄処理を行うことを特徴とする。

【0012】

また、本発明の自動分析装置は、上記の発明において、前記分注手段は、分析対象の検体が収容された検体容器内の検体を前記反応容器内に分注する検体分注用の分注手段を含み、前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記検体分注用の分注手段が分注を行った前記検体容器内の検体の残量を判定する処理を行い、検体の残量が不足している場合に前記検体容器を前記不具合箇所として特定し、前記不具合解消処理手段は、前記不具合特定手段によって前記検体容器が不具合箇所として特定された場合に、前記検体容器内の検体を分析対象とした分析処理を行わないこととして別の検体を分析対象とした分析処理に移行させることを特徴とする。

【0013】

また、本発明の自動分析装置は、上記の発明において、前記分注手段は、前記分析対象の検体について行う分析項目に従って、該分析項目に応じた試薬が収容された試薬容器内の試薬を前記反応容器内に分注する試薬分注用の分注手段を含み、前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記試薬分注用の分注手段が分注を行った前記試薬容器内の試薬の残量を判定する処理を行い、試薬の残量が不足している場合に前記試薬容器を前記不具合箇所として特定し、前記不具合解消処理手段は、前記不具合特定手段によって前記試薬容器が不具合箇所として特定された場合に、前記分析項目の分析処理を行わないこととして別の分析項目の分析処理に移行させることを特徴とする。

【0014】

また、本発明の自動分析装置は、上記の発明において、前記反応容器が載置され、前記反応容器に対する押圧操作を検知する押圧検知手段を有する反応テーブルを備え、前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より多い場合に行う不具合特定処理として、前記反応テーブル上の前記反応容器の載置状態の確認を促す旨を報知する処理を行い、前記不具合解消処理手段は、前記反応テーブル上の前記反応容器に対する押圧操作を受け付け、前記押圧検知手段によって前記押圧操作が検知されたか否かを判定することを特徴とする。

【0015】

また、本発明の自動分析装置は、上記の発明において、前記異常検出手段によって分注異常が検出された場合に、前記分注手段による液体の分注動作を停止する制御を行う分注停止制御手段を備えることを特徴とする。

【0016】

また、本発明の自動分析装置における不具合解消方法は、分注プローブによって反応容器内に液体を分注する分注手段を備え、前記分注手段によって前記反応容器内に分注された液体を光学的に測定して分析する自動分析装置における不具合解消方法であって、前記分注手段によって分注された前記反応容器の液面を検知する液面検知工程と、前記液面検知工程で検知された液面から求まる前記反応容器内の液量が所定量か否かをもとに、分注異常の発生を検出する異常検出工程と、前記異常検出工程で分注異常の発生が検出された場合に、前記反応容器内の液量が所定量より多いか少ないかに応じた不具合特定処理を行って不具合箇所を特定する不具合特定工程と、前記不具合特定工程で特定された前記不具合箇所に応じた不具合解消処理を行う不具合解消処理工程と、を含むことを特徴とする。

【発明の効果】

【0017】

本発明によれば、液体が分注された反応容器の液面を検知し、反応容器内の液量が所定量か否かをもとに異常発生を検出することができる。これによれば、反応容器に対する液体の分注が正しく行われたか否かを分注の都度リアルタイムに判定し、分注異常の発生を検出することができる。したがって、反応容器内に分注する例えば検体や試薬等の液体の無駄な消費を防止できる。そして、分注異常を検出した場合には、反応容器内の液量が所定量より多いか少ないかに応じた不具合特定処理を行って不具合箇所を特定することができるので、適切な不具合特定処理を選択的に行うことができ、処理負荷を軽減させることができる。

【発明を実施するための最良の形態】

【0018】

以下、図面を参照し、本発明の好適な実施の形態について詳細に説明する。なお、この実施の形態によって本発明が限定されるものではない。

【0019】

(実施の形態)

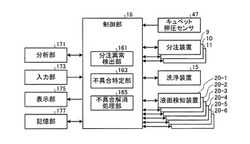

図1は、本実施の形態の自動分析装置1の内部構成の一例を示す概略斜視図である。また、図2は、自動分析装置1の制御系を説明するための主要ブロック図である。自動分析装置1は、複数の検体の生化学的、免疫学的あるいは遺伝学的な分析を自動的に行う装置であり、検体供給装置2と、反応テーブル4と、2つの試薬テーブル5,6と、検体分注用の分注手段としての分注装置9と、試薬分注用の分注手段としての2つの分注装置10,11と、2つの攪拌装置12,13と、測定光学系14と、洗浄手段としての洗浄装置15とを備える。また、自動分析装置1は、図2に示すように、装置を構成する各部を制御する制御部16を備え、各部への動作タイミングの指示やデータの転送等を行って装置全体の動作を統括的に制御する。

【0020】

検体供給装置2は、図1に示すように、血液や尿等の検体を収容した複数の検体容器2bが搭載された複数のラック2aを収納する。この検体供給装置2は、制御部16の制御のもと、図1中の矢印で示す移動経路に沿ってラック2aを順次移送し、ラック2a上の各検体容器2bを順次検体分取位置に搬送する。そして、この検体分取位置に搬送された検体容器2b内の検体が、分注装置9によって反応テーブル4上を配列して搬送される反応容器(キュベット)Cに分注される。

【0021】

検体供給装置2によって移送されるラック2aの移動経路上には、検体読取装置3が設置されている。検体読取装置3は、例えばバーコードリーダであって、検体容器2bに付された不図示のバーコードを読み取って検体番号等の検体情報を取得し、制御部16に出力する。検体容器2bに付されるバーコードは、検体情報を所定の規格に従ってコード化したものである。この検体読取装置3によって取得される検体情報に基づいて、検体容器2b内の検体の認識・選別が行われる。

【0022】

反応テーブル4は、キュベットホイール41と保温部材43とを有する。キュベットホイール41は、検体や試薬が分注される複数の反応容器Cを保持し、制御部16の制御のもと、不図示の駆動機構によってその中心を回転軸として回転する。例えば、キュベットホイール41は、一周期で反時計方向に(1周−1キュベット)/4分回転し、四周期で時計方向に1キュベット分回転する。このキュベットホイール41の回転によって、各反応容器Cは、第1試薬分注位置や検体分注位置、第2試薬分注位置、第1〜第3攪拌位置、測定位置、洗浄位置等の各位置に順次搬送される。また、このキュベットホイール41の下方には押圧検知手段としてのキュベット押圧センサ47(図2参照)が設けられており、反応容器Cに対する押圧操作を検知して押圧信号を制御部16に出力する。保温部材43は、キュベットホイール41の半径方向内側および外側に配置され、反応容器C内の液体を体温程度の温度に保温する。この保温部材43には、測定光学系14と対応する測定位置に搬送された反応容器C内の液体に、分析光を照射するための開口45が形成されている。

【0023】

試薬テーブル5,6は、それぞれ分析項目に応じた所定の試薬が収容された試薬容器5a,6aを収納する。例えば、一方の試薬テーブル5には、第1試薬を収容した試薬容器5aが収納され、他方の試薬テーブル6には、第2試薬を収容した試薬容器6aが収納される。各試薬テーブル5,6は、制御部16の制御のもと、それぞれ不図示の駆動機構によってその中心を回転軸とした間欠的な回動が可能に構成されており、所望の試薬容器5a,6aを試薬分取位置に搬送する。また、各試薬テーブル5,6の下方には、それぞれ不図示の恒温槽が設けられており、試薬容器5a,6aに収容された試薬を保冷する。これにより、試薬の蒸発や変性を抑制することができる。

【0024】

各試薬テーブル5,6の外周側には、それぞれバーコードリーダ等の試薬読取装置7,8が設置されている。試薬読取装置7,8は、各試薬テーブル5,6にそれぞれ収納された試薬容器5a,6aに付された不図示のバーコードを読み取って試薬情報を取得し、制御部16に出力する。試薬情報には、例えば、試薬の名称、ロット番号、有効期限等の情報が適宜含まれる。この試薬読取装置7,8によって取得される試薬情報に基づいて、試薬容器5a,6a内の試薬の認識・選別が行われる。

【0025】

分注装置9は、検体の吸引および吐出を行う分注プローブ91を有し、制御部16の制御のもと、検体分取位置の検体容器2bから分注プローブ91によって検体を吸引するとともに、検体分注位置の反応容器C内に検体を吐出して分注を行う。分注プローブ91は、導電性を有する素材で形成され、検体容器2bの液面を検知するために使用される。また、分注装置10,11は、それぞれ試薬の吸引および吐出を行う分注プローブ101,111を有する。そして、分注装置10は、制御部16の制御のもと、試薬テーブル5上の試薬分取位置の試薬容器5aから分注プローブ101によって第1試薬を吸引するとともに、第1試薬分注位置の反応容器C内に第1試薬を吐出して分注を行う。同様にして、分注装置11は、制御部16の制御のもと、試薬テーブル6上の試薬分取位置の試薬容器6aから分注プローブ111によって第2試薬を吸引するとともに、第2試薬分注位置の反応容器C内に第2試薬を吐出して分注を行う。分注プローブ101,111は、導電性を有する素材で形成され、それぞれ試薬容器5a,6aの液面を検知するために使用される。各分注装置9,10,11の分注プローブ91,101,111は、分注終了後、洗浄水が供給される不図示の洗浄槽で流水・洗浄される。

【0026】

図3は、分注装置10の構成を示す概念図である。なお、分注装置9,11については図示しないが、分注装置10と同様に構成される。図3に示すように、分注装置10は、分注プローブ101の他、プローブ駆動部102と、シリンダおよびピストンで構成される分注シリンジ103と、シリンジ駆動部104と、洗浄水吐出ポンプ105と、圧力センサ106,107とを備える。

【0027】

プローブ駆動部102は、制御部16の制御のもと、分注プローブ101を試薬分取位置と第1試薬分注位置との間で移動させるとともに、各位置で分注プローブ101を昇降動作させる。シリンジ駆動部104は、制御部16の制御のもと、分注シリンジ103のピストンを往復動させて分注シリンジ103を吸排動作させる。

【0028】

また、分注プローブ101は、分注シリンジ103や洗浄水吐出ポンプ105を設けた管路P1によって、例えば純水等の洗浄水を貯留した洗浄水タンク108と接続されている。そして、分注シリンジ103と洗浄水吐出ポンプ105との間には制御弁109が取り付けられており、制御部16は、制御弁109を閉止した状態でシリンジ駆動部104を駆動して分注シリンジ103に吸排動作を行わせることにより、分注プローブ101によって試薬容器5a内の第1試薬を所定量吸引し、分注プローブ101から反応容器C内に第1試薬を吐出する。また、制御部16は、分注プローブ101の洗浄時等において、制御弁109を開放した状態で洗浄水吐出ポンプ105を動作させることにより、洗浄水タンク108に貯留された洗浄水を分注プローブ101から吐出させる。

【0029】

圧力センサ106は、分注シリンジ103によって第1試薬を吸引・吐出する際の分注プローブ101内部の圧力を検知し、検知信号を制御部16に出力する。この圧力センサ106による検知結果は、分注プローブ101の詰まりを検出する際に用いられる。一方、圧力センサ107は、分注シリンジ103の吸排動作に伴う管路P1内の圧力変化を検知し、検知信号を制御部16に出力する。管路P1内には、分注シリンジ103の圧力を伝達する媒体として液体が充填してあるが、何らかの原因によって液体に気泡が生じた場合、この気泡によって圧力の伝達が不安定となり、分注精度が低下する場合がある。本実施の形態では、圧力センサ107による検知結果をもとに分注シリンジ103の動作状態が正常か否かを判定する。そして、正常でない場合には、前述の管路P1内の液体に気泡が生じている可能性があるとして分注シリンジ103に吸排動作を複数回繰り返し行わせる。このようにして気泡を除去するための処理を行っても分注シリンジ103の動作状態が異常のままの場合には、分注シリンジ103のストローク不良と判定する。

【0030】

攪拌装置12,13は、ステッピングモータによって精密に昇降移動し、装置下方に搬送された反応容器C内の液体の攪拌を行う。具体的には、攪拌装置12は、攪拌棒121,123を有し、攪拌棒121によってこの攪拌棒121下方の第1攪拌位置に搬送された反応容器C内の液体を攪拌するとともに、攪拌棒123によってこの攪拌棒123下方の第2攪拌位置に搬送された反応容器C内の液体を攪拌する。また、攪拌装置13は、攪拌棒131を有し、攪拌棒131によってこの攪拌棒131下方の第3攪拌位置に搬送された反応容器C内の液体を攪拌する。各攪拌棒121,123,131は、導電性を有する素材で形成され、反応容器Cの液面を検知するために使用される。また、各攪拌棒121,123,131は、攪拌終了後、洗浄水が供給される不図示の洗浄槽で流水・洗浄される。

【0031】

ここで、攪拌棒121の構成について、図4を参照して説明する。図4に示すように、攪拌棒121は、例えば、ステンレス(SUS)等の導電性金属からなり、その表面に、カーボンファイバを含有するフッ素樹脂あるいは有機導電透明シート等の検体や試薬に対して疎液性を有する被覆層122が形成されて構成されている。「疎液性」とは、攪拌する液体との接触角が大きいことを意味し、具体的には、接触角が60度以上であることをいう。攪拌棒121に施す疎液性処理の素材としては、例えば、水との接触角が約110度のテトラフルオロエチレン、約90度のトリフルオロエチレン,クロロトリフルオロエチレン,ポリエチレン、約95度のポリプロピレン、60〜70度のナイロン等が好ましい。特に、フッ素系の合成樹脂は、耐熱性や化学的耐性に優れているので素材としてより好ましい。このようにして攪拌棒121の表面に疎液性を有する被覆層122を形成することによって、攪拌棒121は、攪拌後に検体や試薬が液切れし易くなっている。なお、攪拌棒123,131についても、同様に構成すればよい。

【0032】

測定光学系14は、図1に示すように、測定位置に搬送された反応容器Cに分析光を照射し、この反応容器C内の反応液を透過した光を受光して分光強度測定を行う。例えば、図1に示すように、反応容器C内の反応液を分析するための分析光(340〜800nm)を出射する光源141と、光源141から出射されて反応容器C内の反応液を透過した光量を測光する測光センサ145とを有する。この測定光学系14による測定結果は、制御部16に出力され、制御部16と接続された分析部171によって分析される。

【0033】

洗浄装置15は、制御部16の制御のもと、測定光学系14による測定が終了して装置下方の洗浄位置に搬送された反応容器C内の反応液を吸引して排出するとともに、反応容器C内に洗浄水を吐出および吸引・排出することによってその内部を洗浄・乾燥する。洗浄・乾燥された反応容器Cは、再び分析に使用される。

【0034】

図5は、洗浄装置15の構成を説明する概念図である。図5に示すように、洗浄装置15は、吸引ノズル151aおよび注入ノズル151bを備えたノズル部151と、ノズル駆動部152と、圧力センサ153,154とを備える。吸引ノズル151aは、廃液排出管路P3によって廃液を貯留する廃液タンク155および廃液吸引ポンプ(吸引ポンプ)156と接続されている。一方、注入ノズル151bは、洗浄水注入ポンプ157を設けた管路P5によって洗浄水を貯留した洗浄水タンク158と接続されている。ノズル駆動部152は、制御部16の制御のもと、ノズル部151を昇降動作させ、洗浄位置の反応容器C内に吸引ノズル151aおよび注入ノズル151bを挿入する。制御部16は、廃液吸引ポンプ156を吸引動作させ、吸引ノズル151aによって洗浄位置の反応容器Cから液体を吸引して廃液として排出するとともに、洗浄水注入ポンプ157を動作させ、注入ノズル151bによって反応容器C内に洗浄水を注入する。

【0035】

圧力センサ153は、廃液吸引ポンプ156によって反応容器C内の液体を吸引する際の吸引ノズル151a内部の圧力を検知し、検知信号を制御部16に出力する。この圧力センサ153による検知結果は、吸引ノズル151aの詰まりを検出する際に用いられる。一方、圧力センサ154は、廃液吸引ポンプ156の動作に伴う廃液排出管路P3内の圧力変化を検知し、検知信号を制御部16に出力する。この圧力センサ154による検知結果は、廃液吸引ポンプ156が正常に動作しているか判定する際に用いられる。

【0036】

また、本実施の形態の自動分析装置1は、図2に示すように、分注装置9が検体分取位置の検体容器2bから検体を分注する際の分注プローブ91の先端と検体との接触を利用してこの検体容器2bの液面を検知する液面検知装置20−1と、分注装置10が試薬テーブル5上の試薬分取位置の試薬容器5aから第1試薬を分注する際の分注プローブ101の先端と第1試薬との接触を利用してこの試薬容器5aの液面を検知する液面検知装置20−2と、分注装置11が試薬テーブル6上の試薬分取位置の試薬容器6aから第2試薬を分注する際の分注プローブ111の先端と第2試薬との接触を利用してこの試薬容器6aの液面を検知する液面検知装置20−3と、攪拌装置12が第1攪拌位置の反応容器C内の液体の攪拌を行う際の攪拌棒121の先端とこの反応容器C内の液体との接触を利用して第1試薬分注後の反応容器Cの液面を検知する液面検知装置20−4と、攪拌装置12が第2攪拌位置の反応容器C内の液体の攪拌を行う際の攪拌棒123の先端とこの反応容器C内の液体との接触を利用して検体分注後の反応容器Cの液面を検知する液面検知装置20−5と、攪拌装置13が第3攪拌位置の反応容器C内の液体の攪拌を行う際の攪拌棒131の先端とこの反応容器C内の液体との接触を利用して第2試薬分注後の反応容器Cの液面を検知する液面検知装置20−6とを備える。液面検知装置20−1〜3による液面の検知結果は、検体や第1試薬、第2試薬の残量を判定する際に用いられる。また、液面検知装置20−4〜6は液面検知手段に相当し、その検知結果は、反応容器C内に第1試薬や検体、第2試薬が正しく分注されたかどうか判定し、分注異常の発生を検出する際に用いられる。

【0037】

図6は、攪拌棒121を用いた液面検知装置20−4の構成を説明する概念図である。図6に示すように、液面検知装置20−4は、発振器21と、増幅器23と、ダイオード24と、コンデンサ25と、コンパレータ26とを有し、攪拌装置12の構成要素である攪拌棒121およびステッピングモータMsを用いて反応容器Cの液面を静電容量方式で検知する。

【0038】

発振器21は、固定電極22に液面検知のための交流信号を印加する。固定電極22は、反応テーブル4の下方であって、攪拌装置12の近傍位置、より具体的には攪拌棒121による第1攪拌位置の近傍位置に配置されている。このとき、攪拌棒121は、固定電極22に誘導される発振信号の受信電極となる。すなわち、攪拌棒121が第1攪拌位置に搬送された反応容器C内に下降し、その先端が反応容器C内の液体Lの液面に接触すると、発振器21によって固定電極22に印加された発振信号が、液体Lを通じて攪拌棒121に伝達されて増幅器23に導入される。なお、固定電極22の配置位置はこれに限定されるものではなく、反応テーブル4を構成する保温部材43の内周側や外周側において、第1攪拌位置の近傍位置に配置することとしてもよい。あるいは、固定電極22を反応容器Cと一体に設ける構成としてもよい。

【0039】

増幅器23は、ダイオード24およびコンパレータ26を介して攪拌棒121と制御部16とを接続しており、攪拌棒121の先端が反応容器Cの液面に接触することによって固定電極22から攪拌棒121に伝達される発振信号を増幅する。

【0040】

ダイオード24は、増幅器23で増幅された発振信号をコンデンサ25と協働して整流、平滑化し、平滑化信号をコンパレータ26に出力する。図7は、横軸を時間、縦軸を平滑化信号の出力(電圧)として、ダイオード24からコンパレータ26に出力される平滑化信号の一例を示している。図7に示すように、攪拌棒121の先端が反応容器Cの液面に接触すると、ダイオード24からの出力が変化する。この出力変化をもとに、攪拌棒121による液面検知の状況(液面検知の有無)を判定することができる。

【0041】

コンパレータ26は、ダイオード24から入力される平滑化信号(電圧)と別途入力される基準値信号(電圧)の大小を比較し、平滑化信号と基準値信号のうち、値の大きい信号値を液面検知信号として制御部16に出力する。

【0042】

なお、分注プローブ91,101,111や攪拌棒123,131を用いた液面検知装置20−1〜3,4,5については図示しないが、図6に示す液面検知装置20−4と同様に構成される。ここで、分注プローブ91を用いた液面検知装置20−1を構成する固定電極は検体分取位置の近傍に配置され、分注プローブ101を用いた液面検知装置20−2を構成する固定電極は試薬テーブル5の試薬分取位置の近傍に配置され、分注プローブ111を用いた液面検知装置20−3を構成する固定電極は試薬テーブル6の試薬分取位置の近傍に配置され、攪拌棒123を用いた液面検知装置20−5を構成する固定電極は第2攪拌位置の近傍位置に配置され、攪拌棒131を用いた液面検知装置20−6を構成する固定電極は第3攪拌位置の近傍位置に配置される。

【0043】

制御部16は、マイクロコンピュータ等で構成され、装置内の適所に収められる。この制御部16は、分析部171と接続されており、測定光学系14による測定結果が適宜出力されるようになっている。分析部171は、測定光学系14による測定結果をもとに検体の成分濃度等を分析し、分析結果を制御部16に出力する。また、制御部16は、検体数や分析項目等、分析に必要な情報を入力するためのキーボードやマウス等の入力装置で構成される入力部173や、分析結果画面や警告表示画面、各種設定入力のための入力画面等を表示するためのLCDやELD等の表示装置で構成される表示部175、自動分析装置1の動作に必要な各種データや分析結果等を記憶する記憶部177と接続されている。

【0044】

そして、制御部16は、自動分析装置1の各部の動作を制御し、反応容器Cを第1試薬分注位置や検体分注位置、第2試薬分注位置、第1〜第3攪拌位置、測定位置、洗浄位置の各位置に順次搬送して分析処理を行う。ここで、反応テーブル4上の一つの反応容器Cに着目し、この反応容器Cを対象として行う分析処理について説明すると、反応容器Cは先ず、第1試薬分注位置に搬送される。そして、分注装置10がこの反応容器C内に試薬容器5a内の第1試薬を分注するが、このとき、液面検知装置20−2が分注プローブ101を用いて試薬容器5aの液面を検知する。続いて反応容器Cは、第1攪拌位置に搬送される。そして、攪拌装置12がこの反応容器C内の液体を攪拌棒121で攪拌するが、このとき液面検知装置20−4が攪拌棒121を用いて第1試薬分注後の反応容器Cの液面を検知する。続いて反応容器Cは、検体分注位置に搬送される。そして、分注装置9がこの反応容器C内に検体容器2b内の検体を反応容器C内に分注するが、このとき、液面検知装置20−1が分注プローブ91を用いて検体容器2bの液面を検知する。続いて反応容器Cは、第2攪拌位置に搬送される。そして、攪拌装置12がこの反応容器C内の液体を攪拌棒123で攪拌するが、このとき、液面検知装置20−5が攪拌棒123を用いて検体分注後の反応容器Cの液面を検知する。続いて反応容器Cは、第2試薬分注位置に搬送される。そして、分注装置11がこの反応容器C内に試薬容器6a内の第2試薬を分注するが、このとき、液面検知装置20−3が分注プローブ111を用いて試薬容器6aの液面を検知する。続いて反応容器Cは、第3攪拌位置に搬送される。そして、攪拌装置13がこの反応容器C内の液体を攪拌棒131で攪拌するが、このとき、液面検知装置20−6が攪拌棒131を用いて第2試薬分注後の反応容器Cの液面を検知する。

【0045】

また、第1攪拌位置で攪拌された反応容器Cや、第2攪拌位置で攪拌された反応容器C、第3攪拌位置で攪拌された反応容器Cは、キュベットホイール41の回転に伴って測定位置を通過するが、このとき、測定光学系14がこの反応容器C内の液体の分光強度測定を行う。測定結果は分析部171に出力され、分析される。第3攪拌位置での攪拌の後、測定光学系14によって反応容器C内の反応液が測定されたならば、反応容器Cは洗浄位置に搬送され、洗浄装置15がこの反応容器C内の反応液を排出し、内部の洗浄・乾燥を行う。洗浄位置で洗浄・乾燥された反応容器Cは再び第1試薬分注位置に搬送され、一連の分析動作が連続して繰り返し行われる。

【0046】

また、制御部16は、異常検出手段としての分注異常検出部161と、不具合特定手段および吸引系不具合特定手段としての不具合特定部163と、不具合解消処理手段としての不具合解消処理部165とを備える。

【0047】

分注異常検出部161は、液面検知装置20−4〜6からの液面検知信号によって検知される第1試薬分注後、検体分注後および第2試薬分注後の反応容器Cの液面から反応容器C内の液量を求め、この液量をもとに、分注異常の発生を検出する。この分注異常検出部161は、液面検知装置20−4〜6からの液面検知信号として基準値信号が入力されている間は液面を検知していないと判定し、基準信号値より大きい値が入力された時点で、液面を検知したと判定する。また、予め反応テーブル4上の各反応容器Cの液面の高さとその液量との対応関係を設定したデータテーブルを記憶部177に記憶しておき、分注異常検出部161は、液面を検知した時点で攪拌装置12,13のステッピングモータ(Ms)に出力したパルス数(攪拌棒121,123,131の下降量)から反応容器Cの液面の高さを求め、反応容器C内の液量に換算する。

【0048】

不具合特定部163は、分注異常検出部161によって分注異常の発生が検知された場合に、反応容器C内の液量が所定量より多いか少ないかに応じた不具合特定処理を行い、不具合箇所を特定する。具体的には、反応容器C内の液量が所定量より多い場合には、液量が所定量より多くなり得る原因として想定される不具合の有無を順次判定していく。例えば、不具合特定部163は、反応容器C内の液量が所定量より多い場合に行う不具合特定処理として、反応テーブル4上の反応容器Cの載置状態の確認を促す旨のメッセージを表示部175に表示する処理や、洗浄装置15の圧力センサ154からの検知信号をもとに吸引系である廃液吸引ポンプ156の動作状態を判定し、正常に動作していない場合に廃液吸引ポンプ156を不具合箇所として特定する処理、洗浄装置15の圧力センサ153からの検知信号をもとに吸引系である吸引ノズル151aの詰まりを検出し、検出した場合に吸引ノズル151aを不具合箇所として特定する処理を行う。一方、反応容器C内の液量が所定量より少ない場合には、液量が所定量より少なくなり得る原因として想定される不具合の有無を順次判定していく。例えば、不具合特定部163は、反応容器C内の液量が所定量より少ない場合に行う不具合特定処理として、直前に分注を行った分注装置9,10,11に応じて検体容器2b内の検体、試薬容器5a内の第1試薬または試薬容器6a内の第2試薬の残量を判定する処理を行い、残量が不足している場合にその検体容器2b、試薬容器5aまたは試薬容器6aを前記不具合箇所として特定する処理、直前に分注を行った分注装置9,10,11の圧力センサ(106)からの検知信号をもとに分注プローブ91,101,111の詰まりを検出し、検出した場合にその分注プローブ91,101,111を不具合箇所として特定する処理を行う。また、不具合特定部163は、反応容器C内の液量が所定量より多いか少ないかにかかわらず、分注装置9,10,11の圧力センサ(107)からの検知信号をもとに分注シリンジ(103)の動作状態を判定し、正常に動作していない場合に分注シリンジ(103)を不具合箇所として特定する処理を行う。

【0049】

不具合解消処理部165は、不具合特定部163によって特定された不具合箇所に応じた不具合解消処理を行う。すなわち、不具合解消処理部165は、反応テーブル4上の反応容器Cに対する押圧操作を受け付け、キュベット押圧センサ47からの押圧信号によって押圧操作を検知する。また、不具合解消処理部165は、廃液吸引ポンプ156が不具合箇所として特定された場合には廃液排出管路P3内の洗浄を行い、吸引ノズル151aが不具合箇所として特定された場合には吸引ノズル151aの洗浄を行い、検体容器2bが不具合箇所として特定された場合にはその検体容器2b内の検体を分析対象とした分析を行わないこととして別の検体を分析対象とした分析に移行させる処理を行い、試薬容器5aまたは試薬容器6aが不具合箇所として特定された場合にはその試薬を用いる分析項目の分析を行わないこととして別の分析項目の分析に移行させる処理を行い、分注プローブ91,101,111が不具合箇所として特定された場合にはその分注プローブ91,101,111の洗浄を行い、分注装置9,10,11の分注シリンジ(103)が不具合箇所として特定された場合には分注シリンジ(103)に吸排動作を複数回繰り返し行わせる処理を行う。

【0050】

ここで、制御部16が行う処理手順について、図8に示すフローチャートを参照して説明する。図8は、一の反応容器Cを処理対象として行う処理手順を示しており、実際には、反応テーブル4上の各反応容器Cを順次処理対象として図8の手順に従った処理が実行され、分析対象の全ての検体について、その分析項目毎の分析処理が行われる。なお、本処理に先立ち、制御部16は、各検体の分析項目の入力を受け付ける。そして、制御部16は、入力部173を介して入力された各検体の分析項目を、その検体番号と対応付けて記憶部177に記憶しておく。

【0051】

先ず、制御部16は、検体読取装置3から入力される分析対象の検体の検体番号をもとに、記憶部177から分析項目を読み出し、分析処理を開始する。すなわち、制御部16は、図8に示すように、分注装置10を制御して第1試薬分注処理を行い、第1試薬分注位置の反応容器Cを処理対象として分析項目に応じた第1試薬を分注する(ステップa1)。またこのとき、制御部16は、液面検知装置20−2を制御して液面検知処理を行い、試薬容器5aの液面を検知する。そして、検知した液面をもとに試薬容器5a内の第1試薬の残量を求め、記憶部177に更新記憶しておく。以下、処理対象の反応容器Cを「処理容器C」と呼ぶ。

【0052】

続いて制御部16は、キュベットホイール41の回転を制御するが、これによって処理容器Cが第1攪拌位置に搬送される。そして、制御部16は、液面検知装置20−4を制御して液面検知処理を開始し(ステップa3)、攪拌棒121を処理容器C内に下降させる(ステップa5)。そして、分注異常検出部161が、液面検知装置20−4からの液面検知信号によって検知される第1試薬分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合、すなわち、液量が所定量より少ない場合や液量が所定量より多い場合、あるいは液面を検知できない場合には(ステップa7:No)、処理容器C内に正確量の第1試薬が分注されていないので、ステップa9に移行する。ここで、所定量の液量とは、ステップa1で分注される第1試薬の規定量に相当する。ステップa9では、分注異常検出部161は、警告表示処理を行って分注異常が発生した旨を表示部175に表示させる。そして、不具合特定部163が、処理容器C内の液量が所定量より多いか少ないかによって処理を分岐し、多い場合には(ステップa11:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップa11:No)、図10のステップc1に移行する。

【0053】

一方、所定量の液量が検知された場合には(ステップa7:Yes)、続いて制御部16が、攪拌装置12を制御して攪拌処理を行い、攪拌棒121によって処理容器C内の第1試薬を攪拌する(ステップa13)。そして、制御部16は、分注装置9を制御して検体分注処理を行い、キュベットホイール41の回転によって検体分注位置に搬送された処理容器C内に検体を分注する(ステップa15)。またこのとき、制御部16は、液面検知装置20−1を制御して液面検知処理を行い、検体容器2bの液面を検知する。そして、検知した液面をもとに検体容器2b内の検体の残量を求め、記憶部177に更新記憶しておく。

【0054】

続いて、制御部16は、液面検知装置20−5を制御して液面検知処理を開始し(ステップa17)、キュベットホイール41の回転によって第2攪拌位置に搬送された処理容器C内に攪拌棒123を下降させる(ステップa19)。そして、分注異常検出部161が、液面検知装置20−5からの液面検知信号によって検知される検体分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合には(ステップa21:No)、ステップa23に移行する。ここで、所定量の液量とは、ステップa1で分注される第1試薬の規定量とステップa15で分注される検体の規定量との加算値に相当する。ステップa23では、分注異常検出部161は、警告表示処理を行って不具合が発生した旨を表示部175に表示させる。そして、不具合特定部163が、処理容器C内の液量が所定量より多いか少ないかによって処理を分岐し、多い場合には(ステップa25:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップa25:No)、図10のステップc1に移行する。

【0055】

一方、所定量の液量が検知された場合には(ステップa21:Yes)、続いて制御部16が、攪拌装置12を制御して攪拌処理を行い、攪拌棒123によって処理容器C内の液体(第1試薬および検体)を攪拌する(ステップa27)。そして、制御部16は、分注装置11を制御して第2試薬分注処理を行い、キュベットホイール41の回転によって第2試薬分注位置に搬送された処理容器C内に第2試薬を分注する(ステップa29)。またこのとき、制御部16は、液面検知装置20−3を制御して液面検知処理を行い、試薬容器6aの液面を検知する。そして、検知した液面をもとに試薬容器6a内の第2試薬の残量を求め、記憶部177に更新記憶しておく。

【0056】

そして、制御部16は、液面検知装置20−6を制御して液面検知処理を開始し(ステップa31)、キュベットホイール41の回転によって第3攪拌位置に搬送された処理容器C内に攪拌棒131を下降させる(ステップa33)。そして、分注異常検出部161が、液面検知装置20−6からの液面検知信号によって検知される第2試薬分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合には(ステップa35:No)、ステップa37に移行する。ここで、所定量の液量とは、ステップa1で分注される第1試薬の規定量と、ステップa15で分注される検体の規定量と、ステップa29で分注される第2試薬の規定量との加算値に相当する。ステップa37では、分注異常検出部161は、警告表示処理を行って不具合が発生した旨を表示部175に表示させる。そして、不具合特定部163が、処理容器C内の液量が所定量より多いか少ないかによって処理を分岐し、多い場合には(ステップa39:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップa39:No)、図10のステップc1に移行する。

【0057】

一方、所定量の液量が検知された場合には(ステップa35:Yes)、続いて制御部16は、攪拌装置13を制御して攪拌処理を行い、攪拌棒131によって処理容器C内の液体(第1試薬、検体および第2試薬)を攪拌する(ステップa41)。また、制御部16は、洗浄装置15を制御して洗浄処理を行い、測定光学系14による測定を終え、キュベットホイール41の回転によって洗浄位置に搬送された処理容器Cの内部を洗浄・乾燥する(ステップa43)。そして、制御部16は、次に処理する分析項目があれば、この分析項目についての分析処理に移る。また、分析対象の検体について設定された各分析項目についての分析を終えた場合には、次に分析対象とする検体があればその検体についての分析処理に移る。

【0058】

次に、分注異常が発生した場合であって、処理容器C内の液量が所定量より多い場合に行う不具合特定処理および不具合解消処理について、図9を参照して説明する。すなわち、図9のステップb1では、先ず不具合特定部163が、反応容器Cの載置状態の確認を促すメッセージを表示部175に表示させる。続いて、不具合特定部163は、反応テーブル4上で進行中の全ての分析処理が中断可能か否かを判断する。ここで、分析処理を開始した直後であり、反応テーブル4上に検体の分注を終えた反応容器Cがない場合や、分析処理中の検体と第1試薬や第2試薬との反応時間が長い場合等、分析処理を所定時間中断しても支障がない場合には、中断可能と判断する。分析処理の中断が可能な場合には(ステップb3:Yes)、ステップb5に移行する。中断不可の場合には(ステップb3:No)、ステップb11に移行する。

【0059】

ステップb5では、分析処理を中断する制御を行い、所定時間が経過するまでの間待機状態となる。そして、不具合解消処理部165が、所定時間が経過するまでの間、反応容器Cに対する押圧操作を受け付け、キュベット押圧センサ47からの押圧信号が入力された場合には(ステップb7:Yes)、分析処理を再開して(ステップb9)、図8のステップa1に戻る。反応テーブル4上に反応容器Cが正しく載置されておらず浮き上がっているような場合には、反応容器Cの液面が高い位置で検出されてしまい、反応容器C内の液量が実際の液量よりも多い値として求まる場合が生じ得る。ここでの処理によれば、反応容器Cの載置状態を確認させることができ、反応容器Cの載置状態による不具合について解消することができる。なお、処理容器Cに対する分析処理については中止し、次に第1試薬分注位置に搬送される別の反応容器Cを処理容器Cとして分析処理をやり直す。また、所定時間が経過するまでの間にキュベット押圧センサ47からの押圧信号の入力がなければ(ステップb7:No)、ステップb11に移行する。

【0060】

一方、ステップb11では、制御部16は、既に第1試薬や検体、第2試薬が分注されている反応容器Cに対する分析処理を続行させ、進行中の分析処理を全て終えた後、分注装置9,10,11による分注動作を含む分析処理を停止する。処理容器Cに対する分析処理については中止とする。ここで、分析処理を停止することによって、検体や試薬の無駄な消費を防止することができる。

【0061】

そして、不具合特定部163が、洗浄装置15の圧力センサ154からの検知信号をもとに廃液吸引ポンプ156の動作状態を判定する(ステップb13)。例えば、廃液吸引ポンプ156が正常に動作している場合に圧力センサ154から出力される検知信号の基準レベルを記憶しておく。そして、実際に圧力センサ154から入力される検知信号の信号レベルが基準値以上の場合には、廃液吸引ポンプ156が正常に動作していると判定し、基準値よりも小さければ、廃液吸引ポンプ156による吸引が正常に行われていないと判定する。廃液吸引ポンプ156が正常に動作している場合には(ステップb15:Yes)、ステップb27に移行する。そして、正常に動作していない場合には(ステップb15:No)、不具合特定部163は、廃液吸引ポンプ156を不具合箇所として特定する。この場合には、不具合解消処理部165が配管洗浄処理を行い、洗浄装置15の各部を制御して廃液排出管路P3内を洗浄する(ステップb17)。例えば、洗浄水注入ポンプ157を動作させて注入ノズル151bから反応容器C内に洗浄水を注入するとともに、廃液吸引ポンプ156を動作させて吸引ノズル151aから反応容器C内の洗浄水を吸引して排出する処理を繰り返し行って廃液排出管路P3内の洗浄を行う。配管洗浄処理後、不具合特定部163が再度廃液吸引ポンプ156の動作状態を判定する(ステップb19)。そして、正常に動作している場合には(ステップb21:Yes)、分析処理を再開し(ステップb23)、図8のステップa1に戻って中止したものを含む未分析の分析処理に移る。正常に動作していなければ(ステップb23:No)、不具合特定部163が警告表示処理を行い、廃液吸引ポンプの動作不良による不具合である旨の警告を表示部175に表示して(ステップb25)、処理を終える。このとき、廃液吸引ポンプ156についてのメンテナンスを促すメッセージを併せて表示することとしてもよい。

【0062】

ステップb27では、不具合特定部163は、洗浄装置15の圧力センサ153からの検知信号をもとに吸引ノズル151aによる吸引状態を判定し、その詰まりを検出する。例えば、吸引ノズル151aによる吸引状態が正常の場合に圧力センサ153から出力される検知信号の時間波形を予め記憶部177に記憶しておく。そして、この正常時の時間波形と実際に圧力センサ153から入力される検知信号の時間波形とをもとに、その周波数やピーク値を比較することによって吸引状態が正常か否かを判定し、詰まりを検出する。詰まりを検出しない場合には(ステップb29:Yes)、ステップb41に移行する。そして、詰まりを検出した場合には(ステップb29:No)、不具合特定部163は、吸引ノズル151aを不具合箇所として特定する。この場合には、不具合解消処理部165が吸引ノズル洗浄処理を行い、洗浄装置15の各部を制御して吸引ノズル151aを洗浄する(ステップb31)。例えば、注入ノズル151bによる洗浄水の注入動作と吸引ノズル151aによる洗浄水の吸引動作を繰り返し制御して吸引ノズル151a内部の洗浄を行う。吸引ノズル洗浄処理後、不具合特定部163が再度吸引ノズル151aの詰まりを検出する(ステップb33)。そして、詰まりを検出しない場合には(ステップb35:Yes)、分析処理を再開し(ステップb37)、図8のステップa1に戻る。詰まりを検出したならば(ステップb35:No)、不具合特定部163が警告表示処理を行い、吸引ノズルの詰まりによる不具合である旨の警告を表示部175に表示して(ステップb39)、処理を終える。このとき、吸引ノズルの交換等、メンテナンスを促すメッセージを併せて表示することとしてもよい。

【0063】

ステップb41では、不具合特定部163は、直前に分注を行った分注装置9,10,11の圧力センサ(107)からの検知信号をもとに分注シリンジ(103)の動作状態を判定する。例えば、分注シリンジ(103)の吸排動作が正常に行われている場合に分注装置9,10,11の圧力センサ(107)から出力される検知信号の時間波形を予め記憶部177に記憶しておく。そして、この正常時の時間波形と実際に圧力センサ(107)から入力される検知信号の時間波形とをもとに、その周波数やピーク値を比較することによって吸排動作が正常に行われているか否かを判定する。分注シリンジ(103)が正常に動作している場合には(ステップb43:Yes)、ステップb55に移行する。そして、正常に動作していない場合には(ステップb43:No)、不具合特定部163は、この分注シリンジ(103)を不具合箇所として特定する。この場合には、不具合解消処理部165がこの分注シリンジ(103)の吸排動作を複数回繰り返し行わせる処理を行う(ステップb45)。そして、不具合特定部163が再度この分注シリンジ(103)の動作状態を判定する(ステップb47)。そして、正常に動作している場合には(ステップb49:Yes)、分析処理を再開し(ステップb51)、図8のステップa1に戻る。正常に動作していなければ(ステップb49:No)、不具合特定部163が警告表示処理を行い、直前に分注を行った分注装置の分注シリンジのストローク不良による不具合である旨の警告を表示部175に表示して(ステップb53)、処理を終える。このとき、該当する分注シリンジについてのメンテナンスを促すメッセージを併せて表示することとしてもよい。

【0064】

ステップb55では、不具合特定部163は、警告表示処理を行い、分注異常の発生原因が不明であり、不具合箇所が特定できない旨の警告を表示部175に表示させる。そして、処理を終える。

【0065】

次に、分注異常が発生した場合であって、処理容器C内の液量が所定量より少ない場合に行う不具合特定処理および不具合解消処理について、図10を参照して説明する。すなわち、図10のステップc1では、先ず不具合特定部163が、直前に分注された第1試薬、検体または第2試薬の残量を記憶部177から読み出して残量不足を判定する。残量が不足していない場合には(ステップc3:No)、ステップc9に移行する。そして、残量が不足している場合には(ステップc3:Yes)、不具合特定部163は、その検体容器2b、試薬容器5aまたは試薬容器6aを前記不具合箇所として特定する。この場合には、不具合解消処理部165が、該当する第1試薬、検体または第2試薬が残量不足である旨の警告を表示部175に表示させる(ステップc5)。そして、不具合解消処理部165は、不具合箇所が検体容器2bであれば、その検体容器2b内の検体を分析対象とした分析処理を行わないこととして別の検体を分析対象とした分析処理に移行させる処理を行い、不具合箇所が試薬容器5aまたは試薬容器6aであれば、その試薬容器5a内の第1試薬または試薬容器6a内の第2試薬を用いた分析項目の分析処理を行わないこととして別の分析項目の分析処理に移行させる処理を行い(ステップc7)、図8のステップa1に戻る。なお、残量不足と判定された検体、第1試薬または第2試薬の情報を記憶部177に記憶しておく。ここでの処理によって、残量不足の検体や第1試薬、第2試薬を用いる以降の分析処理についてはスキップすることができる。スキップした分析処理については、該当する検体や第1試薬、第2試薬が補充された場合に行う。

【0066】

ステップc9では、制御部16は、既に第1試薬や検体、第2試薬が分注されている反応容器Cに対する分析処理を続行させ、進行中の分析処理を全て終えた後、分注装置9,10,11による分注動作を含む分析処理を停止する。処理容器Cに対する分析処理については中止とする。ここで、分析処理を停止することによって、検体や試薬の無駄な消費を防止することができる。

【0067】

そして、不具合特定部163が、直前に分注を行った分注装置9,10,11の圧力センサ(106)からの検知信号をもとに分注プローブ91,101,111による吸引・吐出状態を判定し、その詰まりを検出する(ステップc11)。例えば、分注プローブ91,101,111による吸引・吐出状態が正常の場合に圧力センサ(106)から出力される検知信号の時間波形を予め記憶部177に記憶しておく。そして、この正常時の時間波形と実際に圧力センサ(106)から入力される検知信号の時間波形とをもとに、その周波数やピーク値を比較することによって吸引・吐出状態が正常か否かを判定し、詰まりを検出する。詰まりを検出しない場合には(ステップc13:Yes)、ステップc25に移行する。そして、詰まりを検出した場合には(ステップc13:No)、不具合特定部163は、その分注プローブ91,101,111を不具合箇所として特定する。この場合には、不具合解消処理部165がプローブ洗浄処理を行い、該当する分注装置9,10,11の各部を制御して分注プローブ91,101,111を洗浄する(ステップc15)。例えば、洗浄水吐出ポンプを動作させて分注プローブ91,101,111から洗浄水を吐出させ、分注プローブ91,101,111内部の洗浄を行う。プローブ洗浄処理後、不具合特定部163が再度分注プローブ91,101,111の詰まりを検出する(ステップc17)。そして、詰まりを検出しない場合には(ステップc19:Yes)、分析処理を再開し(ステップc21)、図8のステップa1に戻る。詰まりを検出したならば(ステップc19:No)、不具合特定部163が警告表示処理を行い、直前に分注を行った分注装置の分注プローブの詰まりによる不具合である旨の警告を表示部175に表示して(ステップc23)、処理を終える。このとき、分注プローブの交換等、メンテナンスを促すメッセージを併せて表示することとしてもよい。

【0068】

ステップc25では、不具合特定部163は、直前に分注を行った分注装置9,10,11の圧力センサ(107)からの検知信号をもとに分注シリンジ(103)の動作状態を判定する。分注シリンジ(103)が正常に動作している場合には(ステップc27:Yes)、ステップc39に移行する。そして、正常に動作していない場合には(ステップc27:No)、不具合特定部163は、この分注シリンジ(103)を不具合箇所として特定する。この場合には、不具合解消処理部165がこの分注シリンジ(103)の吸排動作を複数回繰り返し行わせる処理を行う(ステップc29)。そして、不具合特定部163が再度この分注シリンジ(103)の動作状態を判定する(ステップc31)。そして、正常に動作している場合には(ステップc33:Yes)、分析処理を再開し(ステップc35)、図8のステップa1に戻る。正常に動作していなければ(ステップc33:No)、不具合特定部163が警告表示処理を行い、直前に分注を行った分注装置の分注シリンジのストローク不良による不具合である旨の警告を表示部175に表示して(ステップc37)、処理を終える。このとき、該当する分注シリンジについてのメンテナンスを促すメッセージを併せて表示することとしてもよい。

【0069】

ステップc39では、不具合特定部163は、警告表示処理を行い、分注異常の発生原因が不明であり、不具合箇所が特定できない旨の警告を表示部175に表示させる。そして、処理を終える。

【0070】

以上説明したように、本実施の形態によれば、第1試薬や液体、第2試薬が分注された反応容器Cの液面を検知し、反応容器内の液量が所定量か否かをもとに異常発生を検出することができる。これによれば、反応容器Cに対する液体の分注が正しく行われたか否かを分注の都度リアルタイムに判定し、分注異常の発生を検出することができる。したがって、反応容器C内に分注する液体の無駄な消費を防止できる。そして、分注異常を検出した場合には、反応容器C内の液量が所定量より多いか少ないかに応じて処理を分岐して不具合箇所を特定することができるので、適切な不具合特定処理を選択的に行うことができ、処理負荷を軽減させることができる。

【0071】

なお、上記した実施の形態では、攪拌装置12,13が備える攪拌棒121,123,131を用いて第1試薬分注後や検体分注後、第2試薬分注後の反応容器Cの液面を検知する場合について説明したが、分注装置9,10,11の分注プローブ91,101,111を用いて第1試薬分注後や検体分注後、第2試薬分注後の反応容器Cの液面を検知することもできる。この場合には、反応テーブル4の第1試薬分注位置、検体分注位置および第2試薬分注位置の近傍に、液面検知のための交流信号が印加される固定電極をそれぞれ配置して、液面検知装置を構成する。図11は、この場合の分析処理手順を示すフローチャートである。なお、上記した実施の形態と同様の構成については、同一の符号を付する。

【0072】

図11に示すように、先ず、制御部は、キュベットホイール41の回転を制御し、処理容器Cを第1試薬分注位置に搬送する(ステップd1)。そして、制御部は、分注装置10を制御して第1試薬分注処理を行う(ステップd3)。続いて、制御部は、分注プローブ101を用いた液面検知装置を制御して液面検知処理を開始し(ステップd5)、分注プローブ101を再度処理容器C内に下降させる(ステップd7)。そして、分注異常検出部が、液面検知信号によって検知される第1試薬分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合には(ステップd9:No)、警告表示処理を行って分注異常が発生した旨を表示部175に表示させる(ステップd11)。そして、不具合特定部が、処理容器C内の液量が所定量より多ければ(ステップd13:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップd13:No)、図10のステップc1に移行する。

【0073】

一方、所定量の液量が検知された場合には(ステップd9:Yes)、制御部は、攪拌装置12を制御して攪拌処理を行い、キュベットホイール41の回転によって第1攪拌位置に搬送された処理容器C内の液体(第1試薬)を攪拌する(ステップd15)。そして、制御部は、キュベットホイール41の回転を制御し、処理容器Cを検体分注位置に搬送する(ステップd17)。そして、制御部は、分注装置9を制御して検体分注処理を行う(ステップd19)。続いて、分注プローブ91を用いた液面検知装置を制御して液面検知処理を開始し(ステップd21)、分注プローブ91を処理容器C内に下降させる(ステップd23)。そして、分注異常検出部が、液面検知信号によって検知される検体分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合には(ステップd25:No)、警告表示処理を行って分注異常が発生した旨を表示部175に表示させる(ステップd27)。そして、不具合特定部が、処理容器C内の液量が所定量より多ければ(ステップd29:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップd29:No)、図10のステップc1に移行する。

【0074】

一方、所定量の液量が検知された場合には(ステップd25:Yes)、制御部は、攪拌装置12を制御して攪拌処理を行い、キュベットホイール41の回転によって第2攪拌位置に搬送された処理容器C内の液体(第1試薬および検体)を攪拌する(ステップd31)。そして、制御部は、キュベットホイール41の回転を制御し、処理容器Cを第2試薬分注位置に搬送する(ステップd33)。そして、制御部は、分注装置11を制御して第2試薬分注処理を行う(ステップd35)。続いて、分注プローブ111を用いた液面検知装置を制御して液面検知処理を開始し(ステップd37)、分注プローブ111を処理容器C内に下降させる(ステップd39)。そして、分注異常検出部が、液面検知信号によって検知される検体分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合には(ステップd41:No)、警告表示処理を行って分注異常が発生した旨を表示部175に表示させる(ステップd43)。そして、不具合特定部が、処理容器C内の液量が所定量より多ければ(ステップd45:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップd45:No)、図10のステップc1に移行する。

【0075】

一方、所定量の液量が検知された場合には(ステップd41:Yes)、制御部は、攪拌装置13を制御して攪拌処理を行い、キュベットホイール41の回転によって第3攪拌位置に搬送された処理容器C内の液体(第1試薬、検体および第2試薬)を攪拌する(ステップd47)。また、制御部は、洗浄装置15を制御して洗浄処理を行い、測定光学系14による測定を終え、キュベットホイール41の回転によって洗浄位置に搬送された処理容器Cの内部を洗浄・乾燥する(ステップd49)。そして、制御部は、次に処理する分析項目があれば、この分析項目についての分析処理に移る。また、分析対象の検体について設定された各分析項目についての分析を終えた場合には、次に分析対象とする検体があればその検体についての分析処理に移る。

【0076】

また、上記した実施の形態では、分注装置9,10,11の圧力センサ(106)からの検知信号をもとに分注プローブ91,101,111の詰まりを検出し、圧力センサ(107)からの検知信号をもとに分注シリンジ(103)のストローク不良を判定することとしたが、検出方法はこれに限定されない。例えば、分注プローブ91,101,111による分注前の検体容器2bまたは試薬容器5a,6aの液面と分注後の検体容器2bまたは試薬容器5a,6aの液面を比較し、その差をもとに正確量の検体、第1試薬または第2試薬が分注されたか否かを判定し、分注されていないと判定した場合に、該当する分注プローブ91,101,111の詰まりを検出し、あるいは該当する分注装置9,10,11の分注シリンジ(103)のストローク不良を判定することとしてもよい。

【0077】

また、上記した実施の形態では、分注異常が発生した旨を表示部175に表示して警告表示を行う場合について説明したが、分注異常が発生した旨をプリンタ等の出力装置に出力する構成としてもよいし、スピーカ等の出力装置によって警告音を出力して分注異常の発生を報知する構成としてもよい。

【0078】

また、上記した実施の形態では、静電容量方式によって反応容器Cや検体容器2b、試薬容器5a,6aの液面を検知する場合について説明したが、例えば、検液の導電性を利用して液面を検知する実開昭54−19790号公報に開示された検知針を使用して液面を検知してもよい。

【0079】

また、液面検知装置の構成要素として適用可能な攪拌棒は、試薬や検体の液面を検知することができればよく、図4に示した構成に限定されるものではない。例えば、ステンレス(SUS)等の導電性金属の表面に、先端面において金属が露出するように、カーボンファイバを含有するフッ素樹脂等の検体や試薬に対して疎液性を有する被覆層を形成して攪拌棒を構成してもよい。また、攪拌棒を、カーボンファイバを含有し、検体や試薬に対して疎液性を有する合成樹脂で形成してもよい。あるいは、攪拌棒を、検体や試薬に対して疎液性を有する素材で形成し、先端面に液面検知装置と電気的に接続されるITO膜等からなる導電性の膜を形成してもよい。

【図面の簡単な説明】

【0080】

【図1】自動分析装置の内部構成の一例を示す概略斜視図である。

【図2】自動分析装置の制御系を説明するための主要ブロック図である。

【図3】分注装置の構成を示す概念図である。

【図4】反応容器の液面を検知する撹拌棒の構成を説明する図である。

【図5】洗浄装置の構成を説明する概念図である。

【図6】攪拌棒を用いた液面検知装置の構成を説明する概念図である。

【図7】液面検知装置においてダイオードからコンパレータに出力される平滑化信号の一例を示す図である。

【図8】制御部が行う処理手順の一例を示すフローチャートである。

【図9】反応容器内の液量が所定量より多い場合に行う処理手順を示すフローチャートである。

【図10】反応容器内の液量が所定量より少ない場合に行う処理手順を示すフローチャートである。

【図11】制御部が行う処理手順の変形例を示すフローチャートである。

【符号の説明】

【0081】

1 自動分析装置

2 検体供給装置

3 検体読取装置

4 反応テーブル

47 キュベット押圧センサ

5,6 試薬テーブル

7,8 試薬読取装置

9,10,11 分注装置

12,13 攪拌装置

14 測定光学系

15 洗浄装置

20−1〜6 液面検知装置

16 制御部

161 分注異常検出部

163 不具合特定部

165 不具合解消処理部

171 分析部

173 入力部

175 表示部

177 記憶部

2a ラック

2b 検体容器

C 反応容器

5a,6a 試薬容器

【技術分野】

【0001】

本発明は、自動分析装置およびこの自動分析装置における不具合解消方法に関するものである。

【背景技術】

【0002】

従来から、検体と試薬とを反応容器内に分注し、反応容器内で生じた反応を光学的に測定することによって検体の分析を行う自動分析装置が知られている。また、この自動分析装置において、異常の発生を検出し、検出した異常の原因特定を行うものが知られている。例えば、反応容器内の液体について測定した吸光度の値を用い、装置の異常や異常原因を特定するものが知られている(例えば、特許文献1,2参照)。

【0003】

【特許文献1】特開2003−66051号公報

【特許文献2】特開2003−57248号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1や2に開示されている手法では、反応容器内の液体を測定した値を用いて異常発生の検出やその原因を特定しているため、不具合箇所をリアルタイムに特定することができないという問題があった。また、反応容器内に検体や試薬が正しく分注されないまま測定が行われてしまう事態が生じ得る。この場合には、検体の分析を再度行わなければならず、検体や試薬を無駄に消費してしまうという問題があった。

【0005】

本発明は、上記に鑑みてなされたものであって、検体や試薬等を無駄に消費することなく分注異常を検出し、かつ不具合箇所の特定を適切に行うことができる自動分析装置および自動分析装置における不具合解消方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、本発明の自動分析装置は、分注プローブによって反応容器内に液体を分注する分注手段を備え、前記分注手段によって前記反応容器内に分注された液体を光学的に測定して分析する自動分析装置であって、前記分注手段によって分注された前記反応容器の液面を検知する液面検知手段と、前記液面検知手段によって検知された液面から求まる前記反応容器内の液量が所定量か否かをもとに、分注異常の発生を検出する異常検出手段と、前記異常検出手段によって分注異常の発生が検出された場合に、前記反応容器内の液量が所定量より多いか少ないかに応じた不具合特定処理を行って不具合箇所を特定する不具合特定手段と、前記不具合特定手段によって特定された前記不具合箇所に応じた不具合解消処理を行う不具合解消処理手段と、を備えることを特徴とする。

【0007】

また、本発明の自動分析装置は、上記の発明において、前記分注手段は、管路によって前記分注プローブと接続された分注シリンジを有し、前記分注シリンジを吸排動作させて前記分注プローブによる液体の吸引・吐出を行うものであって、前記不具合特定手段は、前記反応容器内の液量が所定量より多いか少ないかにかかわらず前記分注シリンジの動作状態の判定を行い、正常に動作していない場合に前記分注シリンジを前記不具合箇所として特定し、前記不具合解消処理手段は、前記不具合特定手段によって前記分注シリンジが不具合箇所として特定された場合に、前記分注シリンジに吸排動作を複数回行わせることを特徴とする。

【0008】

また、本発明の自動分析装置は、上記の発明において、吸引ノズルと吸引ポンプとが廃液排出管路によって接続されて構成され、前記吸引ポンプを動作させて測定を終了した前記反応容器内の液体を前記吸引ノズルによって吸引・排出し、前記反応容器内部の洗浄を行う洗浄手段を備え、前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より多い場合に行う不具合特定処理として、前記洗浄装置の吸引系の動作状態を判定する処理を行って前記不具合箇所を特定する吸引系不具合特定手段を有することを特徴とする。

【0009】

また、本発明の自動分析装置は、上記の発明において、前記吸引系不具合特定手段は、前記吸引ポンプの動作状態の判定を行い、正常に動作していない場合に前記吸引ポンプを前記不具合箇所として特定し、前記不具合解消処理手段は、前記吸引系不具合特定手段によって前記吸引ポンプが不具合箇所として特定された場合に、前記廃液排出管路内の洗浄処理を行うことを特徴とする。

【0010】

また、本発明の自動分析装置は、上記の発明において、前記吸引系不具合特定手段は、前記吸引ノズルの詰まりを検出する処理を行い、前記吸引ノズルの詰まりを検出した場合に前記吸引ノズルを前記不具合箇所として特定し、前記不具合解消処理手段は、前記吸引系不具合特定手段によって前記吸引ノズルが不具合箇所として特定された場合に、前記吸引ノズルの洗浄処理を行うことを特徴とする。

【0011】

また、本発明の自動分析装置は、上記の発明において、前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記分注プローブの詰まりを検出する処理を行い、前記分注プローブの詰まりを検出した場合に前記分注プローブを前記不具合箇所として特定し、前記不具合解消処理手段は、前記不具合特定手段によって前記分注プローブが不具合箇所として特定された場合に、前記分注プローブの洗浄処理を行うことを特徴とする。

【0012】

また、本発明の自動分析装置は、上記の発明において、前記分注手段は、分析対象の検体が収容された検体容器内の検体を前記反応容器内に分注する検体分注用の分注手段を含み、前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記検体分注用の分注手段が分注を行った前記検体容器内の検体の残量を判定する処理を行い、検体の残量が不足している場合に前記検体容器を前記不具合箇所として特定し、前記不具合解消処理手段は、前記不具合特定手段によって前記検体容器が不具合箇所として特定された場合に、前記検体容器内の検体を分析対象とした分析処理を行わないこととして別の検体を分析対象とした分析処理に移行させることを特徴とする。

【0013】

また、本発明の自動分析装置は、上記の発明において、前記分注手段は、前記分析対象の検体について行う分析項目に従って、該分析項目に応じた試薬が収容された試薬容器内の試薬を前記反応容器内に分注する試薬分注用の分注手段を含み、前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記試薬分注用の分注手段が分注を行った前記試薬容器内の試薬の残量を判定する処理を行い、試薬の残量が不足している場合に前記試薬容器を前記不具合箇所として特定し、前記不具合解消処理手段は、前記不具合特定手段によって前記試薬容器が不具合箇所として特定された場合に、前記分析項目の分析処理を行わないこととして別の分析項目の分析処理に移行させることを特徴とする。

【0014】

また、本発明の自動分析装置は、上記の発明において、前記反応容器が載置され、前記反応容器に対する押圧操作を検知する押圧検知手段を有する反応テーブルを備え、前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より多い場合に行う不具合特定処理として、前記反応テーブル上の前記反応容器の載置状態の確認を促す旨を報知する処理を行い、前記不具合解消処理手段は、前記反応テーブル上の前記反応容器に対する押圧操作を受け付け、前記押圧検知手段によって前記押圧操作が検知されたか否かを判定することを特徴とする。

【0015】

また、本発明の自動分析装置は、上記の発明において、前記異常検出手段によって分注異常が検出された場合に、前記分注手段による液体の分注動作を停止する制御を行う分注停止制御手段を備えることを特徴とする。

【0016】

また、本発明の自動分析装置における不具合解消方法は、分注プローブによって反応容器内に液体を分注する分注手段を備え、前記分注手段によって前記反応容器内に分注された液体を光学的に測定して分析する自動分析装置における不具合解消方法であって、前記分注手段によって分注された前記反応容器の液面を検知する液面検知工程と、前記液面検知工程で検知された液面から求まる前記反応容器内の液量が所定量か否かをもとに、分注異常の発生を検出する異常検出工程と、前記異常検出工程で分注異常の発生が検出された場合に、前記反応容器内の液量が所定量より多いか少ないかに応じた不具合特定処理を行って不具合箇所を特定する不具合特定工程と、前記不具合特定工程で特定された前記不具合箇所に応じた不具合解消処理を行う不具合解消処理工程と、を含むことを特徴とする。

【発明の効果】

【0017】

本発明によれば、液体が分注された反応容器の液面を検知し、反応容器内の液量が所定量か否かをもとに異常発生を検出することができる。これによれば、反応容器に対する液体の分注が正しく行われたか否かを分注の都度リアルタイムに判定し、分注異常の発生を検出することができる。したがって、反応容器内に分注する例えば検体や試薬等の液体の無駄な消費を防止できる。そして、分注異常を検出した場合には、反応容器内の液量が所定量より多いか少ないかに応じた不具合特定処理を行って不具合箇所を特定することができるので、適切な不具合特定処理を選択的に行うことができ、処理負荷を軽減させることができる。

【発明を実施するための最良の形態】

【0018】

以下、図面を参照し、本発明の好適な実施の形態について詳細に説明する。なお、この実施の形態によって本発明が限定されるものではない。

【0019】

(実施の形態)

図1は、本実施の形態の自動分析装置1の内部構成の一例を示す概略斜視図である。また、図2は、自動分析装置1の制御系を説明するための主要ブロック図である。自動分析装置1は、複数の検体の生化学的、免疫学的あるいは遺伝学的な分析を自動的に行う装置であり、検体供給装置2と、反応テーブル4と、2つの試薬テーブル5,6と、検体分注用の分注手段としての分注装置9と、試薬分注用の分注手段としての2つの分注装置10,11と、2つの攪拌装置12,13と、測定光学系14と、洗浄手段としての洗浄装置15とを備える。また、自動分析装置1は、図2に示すように、装置を構成する各部を制御する制御部16を備え、各部への動作タイミングの指示やデータの転送等を行って装置全体の動作を統括的に制御する。

【0020】

検体供給装置2は、図1に示すように、血液や尿等の検体を収容した複数の検体容器2bが搭載された複数のラック2aを収納する。この検体供給装置2は、制御部16の制御のもと、図1中の矢印で示す移動経路に沿ってラック2aを順次移送し、ラック2a上の各検体容器2bを順次検体分取位置に搬送する。そして、この検体分取位置に搬送された検体容器2b内の検体が、分注装置9によって反応テーブル4上を配列して搬送される反応容器(キュベット)Cに分注される。

【0021】

検体供給装置2によって移送されるラック2aの移動経路上には、検体読取装置3が設置されている。検体読取装置3は、例えばバーコードリーダであって、検体容器2bに付された不図示のバーコードを読み取って検体番号等の検体情報を取得し、制御部16に出力する。検体容器2bに付されるバーコードは、検体情報を所定の規格に従ってコード化したものである。この検体読取装置3によって取得される検体情報に基づいて、検体容器2b内の検体の認識・選別が行われる。

【0022】

反応テーブル4は、キュベットホイール41と保温部材43とを有する。キュベットホイール41は、検体や試薬が分注される複数の反応容器Cを保持し、制御部16の制御のもと、不図示の駆動機構によってその中心を回転軸として回転する。例えば、キュベットホイール41は、一周期で反時計方向に(1周−1キュベット)/4分回転し、四周期で時計方向に1キュベット分回転する。このキュベットホイール41の回転によって、各反応容器Cは、第1試薬分注位置や検体分注位置、第2試薬分注位置、第1〜第3攪拌位置、測定位置、洗浄位置等の各位置に順次搬送される。また、このキュベットホイール41の下方には押圧検知手段としてのキュベット押圧センサ47(図2参照)が設けられており、反応容器Cに対する押圧操作を検知して押圧信号を制御部16に出力する。保温部材43は、キュベットホイール41の半径方向内側および外側に配置され、反応容器C内の液体を体温程度の温度に保温する。この保温部材43には、測定光学系14と対応する測定位置に搬送された反応容器C内の液体に、分析光を照射するための開口45が形成されている。

【0023】

試薬テーブル5,6は、それぞれ分析項目に応じた所定の試薬が収容された試薬容器5a,6aを収納する。例えば、一方の試薬テーブル5には、第1試薬を収容した試薬容器5aが収納され、他方の試薬テーブル6には、第2試薬を収容した試薬容器6aが収納される。各試薬テーブル5,6は、制御部16の制御のもと、それぞれ不図示の駆動機構によってその中心を回転軸とした間欠的な回動が可能に構成されており、所望の試薬容器5a,6aを試薬分取位置に搬送する。また、各試薬テーブル5,6の下方には、それぞれ不図示の恒温槽が設けられており、試薬容器5a,6aに収容された試薬を保冷する。これにより、試薬の蒸発や変性を抑制することができる。

【0024】

各試薬テーブル5,6の外周側には、それぞれバーコードリーダ等の試薬読取装置7,8が設置されている。試薬読取装置7,8は、各試薬テーブル5,6にそれぞれ収納された試薬容器5a,6aに付された不図示のバーコードを読み取って試薬情報を取得し、制御部16に出力する。試薬情報には、例えば、試薬の名称、ロット番号、有効期限等の情報が適宜含まれる。この試薬読取装置7,8によって取得される試薬情報に基づいて、試薬容器5a,6a内の試薬の認識・選別が行われる。

【0025】

分注装置9は、検体の吸引および吐出を行う分注プローブ91を有し、制御部16の制御のもと、検体分取位置の検体容器2bから分注プローブ91によって検体を吸引するとともに、検体分注位置の反応容器C内に検体を吐出して分注を行う。分注プローブ91は、導電性を有する素材で形成され、検体容器2bの液面を検知するために使用される。また、分注装置10,11は、それぞれ試薬の吸引および吐出を行う分注プローブ101,111を有する。そして、分注装置10は、制御部16の制御のもと、試薬テーブル5上の試薬分取位置の試薬容器5aから分注プローブ101によって第1試薬を吸引するとともに、第1試薬分注位置の反応容器C内に第1試薬を吐出して分注を行う。同様にして、分注装置11は、制御部16の制御のもと、試薬テーブル6上の試薬分取位置の試薬容器6aから分注プローブ111によって第2試薬を吸引するとともに、第2試薬分注位置の反応容器C内に第2試薬を吐出して分注を行う。分注プローブ101,111は、導電性を有する素材で形成され、それぞれ試薬容器5a,6aの液面を検知するために使用される。各分注装置9,10,11の分注プローブ91,101,111は、分注終了後、洗浄水が供給される不図示の洗浄槽で流水・洗浄される。

【0026】

図3は、分注装置10の構成を示す概念図である。なお、分注装置9,11については図示しないが、分注装置10と同様に構成される。図3に示すように、分注装置10は、分注プローブ101の他、プローブ駆動部102と、シリンダおよびピストンで構成される分注シリンジ103と、シリンジ駆動部104と、洗浄水吐出ポンプ105と、圧力センサ106,107とを備える。

【0027】

プローブ駆動部102は、制御部16の制御のもと、分注プローブ101を試薬分取位置と第1試薬分注位置との間で移動させるとともに、各位置で分注プローブ101を昇降動作させる。シリンジ駆動部104は、制御部16の制御のもと、分注シリンジ103のピストンを往復動させて分注シリンジ103を吸排動作させる。

【0028】

また、分注プローブ101は、分注シリンジ103や洗浄水吐出ポンプ105を設けた管路P1によって、例えば純水等の洗浄水を貯留した洗浄水タンク108と接続されている。そして、分注シリンジ103と洗浄水吐出ポンプ105との間には制御弁109が取り付けられており、制御部16は、制御弁109を閉止した状態でシリンジ駆動部104を駆動して分注シリンジ103に吸排動作を行わせることにより、分注プローブ101によって試薬容器5a内の第1試薬を所定量吸引し、分注プローブ101から反応容器C内に第1試薬を吐出する。また、制御部16は、分注プローブ101の洗浄時等において、制御弁109を開放した状態で洗浄水吐出ポンプ105を動作させることにより、洗浄水タンク108に貯留された洗浄水を分注プローブ101から吐出させる。

【0029】

圧力センサ106は、分注シリンジ103によって第1試薬を吸引・吐出する際の分注プローブ101内部の圧力を検知し、検知信号を制御部16に出力する。この圧力センサ106による検知結果は、分注プローブ101の詰まりを検出する際に用いられる。一方、圧力センサ107は、分注シリンジ103の吸排動作に伴う管路P1内の圧力変化を検知し、検知信号を制御部16に出力する。管路P1内には、分注シリンジ103の圧力を伝達する媒体として液体が充填してあるが、何らかの原因によって液体に気泡が生じた場合、この気泡によって圧力の伝達が不安定となり、分注精度が低下する場合がある。本実施の形態では、圧力センサ107による検知結果をもとに分注シリンジ103の動作状態が正常か否かを判定する。そして、正常でない場合には、前述の管路P1内の液体に気泡が生じている可能性があるとして分注シリンジ103に吸排動作を複数回繰り返し行わせる。このようにして気泡を除去するための処理を行っても分注シリンジ103の動作状態が異常のままの場合には、分注シリンジ103のストローク不良と判定する。

【0030】

攪拌装置12,13は、ステッピングモータによって精密に昇降移動し、装置下方に搬送された反応容器C内の液体の攪拌を行う。具体的には、攪拌装置12は、攪拌棒121,123を有し、攪拌棒121によってこの攪拌棒121下方の第1攪拌位置に搬送された反応容器C内の液体を攪拌するとともに、攪拌棒123によってこの攪拌棒123下方の第2攪拌位置に搬送された反応容器C内の液体を攪拌する。また、攪拌装置13は、攪拌棒131を有し、攪拌棒131によってこの攪拌棒131下方の第3攪拌位置に搬送された反応容器C内の液体を攪拌する。各攪拌棒121,123,131は、導電性を有する素材で形成され、反応容器Cの液面を検知するために使用される。また、各攪拌棒121,123,131は、攪拌終了後、洗浄水が供給される不図示の洗浄槽で流水・洗浄される。

【0031】

ここで、攪拌棒121の構成について、図4を参照して説明する。図4に示すように、攪拌棒121は、例えば、ステンレス(SUS)等の導電性金属からなり、その表面に、カーボンファイバを含有するフッ素樹脂あるいは有機導電透明シート等の検体や試薬に対して疎液性を有する被覆層122が形成されて構成されている。「疎液性」とは、攪拌する液体との接触角が大きいことを意味し、具体的には、接触角が60度以上であることをいう。攪拌棒121に施す疎液性処理の素材としては、例えば、水との接触角が約110度のテトラフルオロエチレン、約90度のトリフルオロエチレン,クロロトリフルオロエチレン,ポリエチレン、約95度のポリプロピレン、60〜70度のナイロン等が好ましい。特に、フッ素系の合成樹脂は、耐熱性や化学的耐性に優れているので素材としてより好ましい。このようにして攪拌棒121の表面に疎液性を有する被覆層122を形成することによって、攪拌棒121は、攪拌後に検体や試薬が液切れし易くなっている。なお、攪拌棒123,131についても、同様に構成すればよい。

【0032】

測定光学系14は、図1に示すように、測定位置に搬送された反応容器Cに分析光を照射し、この反応容器C内の反応液を透過した光を受光して分光強度測定を行う。例えば、図1に示すように、反応容器C内の反応液を分析するための分析光(340〜800nm)を出射する光源141と、光源141から出射されて反応容器C内の反応液を透過した光量を測光する測光センサ145とを有する。この測定光学系14による測定結果は、制御部16に出力され、制御部16と接続された分析部171によって分析される。

【0033】

洗浄装置15は、制御部16の制御のもと、測定光学系14による測定が終了して装置下方の洗浄位置に搬送された反応容器C内の反応液を吸引して排出するとともに、反応容器C内に洗浄水を吐出および吸引・排出することによってその内部を洗浄・乾燥する。洗浄・乾燥された反応容器Cは、再び分析に使用される。

【0034】

図5は、洗浄装置15の構成を説明する概念図である。図5に示すように、洗浄装置15は、吸引ノズル151aおよび注入ノズル151bを備えたノズル部151と、ノズル駆動部152と、圧力センサ153,154とを備える。吸引ノズル151aは、廃液排出管路P3によって廃液を貯留する廃液タンク155および廃液吸引ポンプ(吸引ポンプ)156と接続されている。一方、注入ノズル151bは、洗浄水注入ポンプ157を設けた管路P5によって洗浄水を貯留した洗浄水タンク158と接続されている。ノズル駆動部152は、制御部16の制御のもと、ノズル部151を昇降動作させ、洗浄位置の反応容器C内に吸引ノズル151aおよび注入ノズル151bを挿入する。制御部16は、廃液吸引ポンプ156を吸引動作させ、吸引ノズル151aによって洗浄位置の反応容器Cから液体を吸引して廃液として排出するとともに、洗浄水注入ポンプ157を動作させ、注入ノズル151bによって反応容器C内に洗浄水を注入する。

【0035】

圧力センサ153は、廃液吸引ポンプ156によって反応容器C内の液体を吸引する際の吸引ノズル151a内部の圧力を検知し、検知信号を制御部16に出力する。この圧力センサ153による検知結果は、吸引ノズル151aの詰まりを検出する際に用いられる。一方、圧力センサ154は、廃液吸引ポンプ156の動作に伴う廃液排出管路P3内の圧力変化を検知し、検知信号を制御部16に出力する。この圧力センサ154による検知結果は、廃液吸引ポンプ156が正常に動作しているか判定する際に用いられる。

【0036】

また、本実施の形態の自動分析装置1は、図2に示すように、分注装置9が検体分取位置の検体容器2bから検体を分注する際の分注プローブ91の先端と検体との接触を利用してこの検体容器2bの液面を検知する液面検知装置20−1と、分注装置10が試薬テーブル5上の試薬分取位置の試薬容器5aから第1試薬を分注する際の分注プローブ101の先端と第1試薬との接触を利用してこの試薬容器5aの液面を検知する液面検知装置20−2と、分注装置11が試薬テーブル6上の試薬分取位置の試薬容器6aから第2試薬を分注する際の分注プローブ111の先端と第2試薬との接触を利用してこの試薬容器6aの液面を検知する液面検知装置20−3と、攪拌装置12が第1攪拌位置の反応容器C内の液体の攪拌を行う際の攪拌棒121の先端とこの反応容器C内の液体との接触を利用して第1試薬分注後の反応容器Cの液面を検知する液面検知装置20−4と、攪拌装置12が第2攪拌位置の反応容器C内の液体の攪拌を行う際の攪拌棒123の先端とこの反応容器C内の液体との接触を利用して検体分注後の反応容器Cの液面を検知する液面検知装置20−5と、攪拌装置13が第3攪拌位置の反応容器C内の液体の攪拌を行う際の攪拌棒131の先端とこの反応容器C内の液体との接触を利用して第2試薬分注後の反応容器Cの液面を検知する液面検知装置20−6とを備える。液面検知装置20−1〜3による液面の検知結果は、検体や第1試薬、第2試薬の残量を判定する際に用いられる。また、液面検知装置20−4〜6は液面検知手段に相当し、その検知結果は、反応容器C内に第1試薬や検体、第2試薬が正しく分注されたかどうか判定し、分注異常の発生を検出する際に用いられる。

【0037】

図6は、攪拌棒121を用いた液面検知装置20−4の構成を説明する概念図である。図6に示すように、液面検知装置20−4は、発振器21と、増幅器23と、ダイオード24と、コンデンサ25と、コンパレータ26とを有し、攪拌装置12の構成要素である攪拌棒121およびステッピングモータMsを用いて反応容器Cの液面を静電容量方式で検知する。

【0038】

発振器21は、固定電極22に液面検知のための交流信号を印加する。固定電極22は、反応テーブル4の下方であって、攪拌装置12の近傍位置、より具体的には攪拌棒121による第1攪拌位置の近傍位置に配置されている。このとき、攪拌棒121は、固定電極22に誘導される発振信号の受信電極となる。すなわち、攪拌棒121が第1攪拌位置に搬送された反応容器C内に下降し、その先端が反応容器C内の液体Lの液面に接触すると、発振器21によって固定電極22に印加された発振信号が、液体Lを通じて攪拌棒121に伝達されて増幅器23に導入される。なお、固定電極22の配置位置はこれに限定されるものではなく、反応テーブル4を構成する保温部材43の内周側や外周側において、第1攪拌位置の近傍位置に配置することとしてもよい。あるいは、固定電極22を反応容器Cと一体に設ける構成としてもよい。

【0039】

増幅器23は、ダイオード24およびコンパレータ26を介して攪拌棒121と制御部16とを接続しており、攪拌棒121の先端が反応容器Cの液面に接触することによって固定電極22から攪拌棒121に伝達される発振信号を増幅する。

【0040】

ダイオード24は、増幅器23で増幅された発振信号をコンデンサ25と協働して整流、平滑化し、平滑化信号をコンパレータ26に出力する。図7は、横軸を時間、縦軸を平滑化信号の出力(電圧)として、ダイオード24からコンパレータ26に出力される平滑化信号の一例を示している。図7に示すように、攪拌棒121の先端が反応容器Cの液面に接触すると、ダイオード24からの出力が変化する。この出力変化をもとに、攪拌棒121による液面検知の状況(液面検知の有無)を判定することができる。

【0041】

コンパレータ26は、ダイオード24から入力される平滑化信号(電圧)と別途入力される基準値信号(電圧)の大小を比較し、平滑化信号と基準値信号のうち、値の大きい信号値を液面検知信号として制御部16に出力する。

【0042】

なお、分注プローブ91,101,111や攪拌棒123,131を用いた液面検知装置20−1〜3,4,5については図示しないが、図6に示す液面検知装置20−4と同様に構成される。ここで、分注プローブ91を用いた液面検知装置20−1を構成する固定電極は検体分取位置の近傍に配置され、分注プローブ101を用いた液面検知装置20−2を構成する固定電極は試薬テーブル5の試薬分取位置の近傍に配置され、分注プローブ111を用いた液面検知装置20−3を構成する固定電極は試薬テーブル6の試薬分取位置の近傍に配置され、攪拌棒123を用いた液面検知装置20−5を構成する固定電極は第2攪拌位置の近傍位置に配置され、攪拌棒131を用いた液面検知装置20−6を構成する固定電極は第3攪拌位置の近傍位置に配置される。

【0043】

制御部16は、マイクロコンピュータ等で構成され、装置内の適所に収められる。この制御部16は、分析部171と接続されており、測定光学系14による測定結果が適宜出力されるようになっている。分析部171は、測定光学系14による測定結果をもとに検体の成分濃度等を分析し、分析結果を制御部16に出力する。また、制御部16は、検体数や分析項目等、分析に必要な情報を入力するためのキーボードやマウス等の入力装置で構成される入力部173や、分析結果画面や警告表示画面、各種設定入力のための入力画面等を表示するためのLCDやELD等の表示装置で構成される表示部175、自動分析装置1の動作に必要な各種データや分析結果等を記憶する記憶部177と接続されている。

【0044】

そして、制御部16は、自動分析装置1の各部の動作を制御し、反応容器Cを第1試薬分注位置や検体分注位置、第2試薬分注位置、第1〜第3攪拌位置、測定位置、洗浄位置の各位置に順次搬送して分析処理を行う。ここで、反応テーブル4上の一つの反応容器Cに着目し、この反応容器Cを対象として行う分析処理について説明すると、反応容器Cは先ず、第1試薬分注位置に搬送される。そして、分注装置10がこの反応容器C内に試薬容器5a内の第1試薬を分注するが、このとき、液面検知装置20−2が分注プローブ101を用いて試薬容器5aの液面を検知する。続いて反応容器Cは、第1攪拌位置に搬送される。そして、攪拌装置12がこの反応容器C内の液体を攪拌棒121で攪拌するが、このとき液面検知装置20−4が攪拌棒121を用いて第1試薬分注後の反応容器Cの液面を検知する。続いて反応容器Cは、検体分注位置に搬送される。そして、分注装置9がこの反応容器C内に検体容器2b内の検体を反応容器C内に分注するが、このとき、液面検知装置20−1が分注プローブ91を用いて検体容器2bの液面を検知する。続いて反応容器Cは、第2攪拌位置に搬送される。そして、攪拌装置12がこの反応容器C内の液体を攪拌棒123で攪拌するが、このとき、液面検知装置20−5が攪拌棒123を用いて検体分注後の反応容器Cの液面を検知する。続いて反応容器Cは、第2試薬分注位置に搬送される。そして、分注装置11がこの反応容器C内に試薬容器6a内の第2試薬を分注するが、このとき、液面検知装置20−3が分注プローブ111を用いて試薬容器6aの液面を検知する。続いて反応容器Cは、第3攪拌位置に搬送される。そして、攪拌装置13がこの反応容器C内の液体を攪拌棒131で攪拌するが、このとき、液面検知装置20−6が攪拌棒131を用いて第2試薬分注後の反応容器Cの液面を検知する。

【0045】

また、第1攪拌位置で攪拌された反応容器Cや、第2攪拌位置で攪拌された反応容器C、第3攪拌位置で攪拌された反応容器Cは、キュベットホイール41の回転に伴って測定位置を通過するが、このとき、測定光学系14がこの反応容器C内の液体の分光強度測定を行う。測定結果は分析部171に出力され、分析される。第3攪拌位置での攪拌の後、測定光学系14によって反応容器C内の反応液が測定されたならば、反応容器Cは洗浄位置に搬送され、洗浄装置15がこの反応容器C内の反応液を排出し、内部の洗浄・乾燥を行う。洗浄位置で洗浄・乾燥された反応容器Cは再び第1試薬分注位置に搬送され、一連の分析動作が連続して繰り返し行われる。

【0046】

また、制御部16は、異常検出手段としての分注異常検出部161と、不具合特定手段および吸引系不具合特定手段としての不具合特定部163と、不具合解消処理手段としての不具合解消処理部165とを備える。

【0047】

分注異常検出部161は、液面検知装置20−4〜6からの液面検知信号によって検知される第1試薬分注後、検体分注後および第2試薬分注後の反応容器Cの液面から反応容器C内の液量を求め、この液量をもとに、分注異常の発生を検出する。この分注異常検出部161は、液面検知装置20−4〜6からの液面検知信号として基準値信号が入力されている間は液面を検知していないと判定し、基準信号値より大きい値が入力された時点で、液面を検知したと判定する。また、予め反応テーブル4上の各反応容器Cの液面の高さとその液量との対応関係を設定したデータテーブルを記憶部177に記憶しておき、分注異常検出部161は、液面を検知した時点で攪拌装置12,13のステッピングモータ(Ms)に出力したパルス数(攪拌棒121,123,131の下降量)から反応容器Cの液面の高さを求め、反応容器C内の液量に換算する。

【0048】

不具合特定部163は、分注異常検出部161によって分注異常の発生が検知された場合に、反応容器C内の液量が所定量より多いか少ないかに応じた不具合特定処理を行い、不具合箇所を特定する。具体的には、反応容器C内の液量が所定量より多い場合には、液量が所定量より多くなり得る原因として想定される不具合の有無を順次判定していく。例えば、不具合特定部163は、反応容器C内の液量が所定量より多い場合に行う不具合特定処理として、反応テーブル4上の反応容器Cの載置状態の確認を促す旨のメッセージを表示部175に表示する処理や、洗浄装置15の圧力センサ154からの検知信号をもとに吸引系である廃液吸引ポンプ156の動作状態を判定し、正常に動作していない場合に廃液吸引ポンプ156を不具合箇所として特定する処理、洗浄装置15の圧力センサ153からの検知信号をもとに吸引系である吸引ノズル151aの詰まりを検出し、検出した場合に吸引ノズル151aを不具合箇所として特定する処理を行う。一方、反応容器C内の液量が所定量より少ない場合には、液量が所定量より少なくなり得る原因として想定される不具合の有無を順次判定していく。例えば、不具合特定部163は、反応容器C内の液量が所定量より少ない場合に行う不具合特定処理として、直前に分注を行った分注装置9,10,11に応じて検体容器2b内の検体、試薬容器5a内の第1試薬または試薬容器6a内の第2試薬の残量を判定する処理を行い、残量が不足している場合にその検体容器2b、試薬容器5aまたは試薬容器6aを前記不具合箇所として特定する処理、直前に分注を行った分注装置9,10,11の圧力センサ(106)からの検知信号をもとに分注プローブ91,101,111の詰まりを検出し、検出した場合にその分注プローブ91,101,111を不具合箇所として特定する処理を行う。また、不具合特定部163は、反応容器C内の液量が所定量より多いか少ないかにかかわらず、分注装置9,10,11の圧力センサ(107)からの検知信号をもとに分注シリンジ(103)の動作状態を判定し、正常に動作していない場合に分注シリンジ(103)を不具合箇所として特定する処理を行う。

【0049】

不具合解消処理部165は、不具合特定部163によって特定された不具合箇所に応じた不具合解消処理を行う。すなわち、不具合解消処理部165は、反応テーブル4上の反応容器Cに対する押圧操作を受け付け、キュベット押圧センサ47からの押圧信号によって押圧操作を検知する。また、不具合解消処理部165は、廃液吸引ポンプ156が不具合箇所として特定された場合には廃液排出管路P3内の洗浄を行い、吸引ノズル151aが不具合箇所として特定された場合には吸引ノズル151aの洗浄を行い、検体容器2bが不具合箇所として特定された場合にはその検体容器2b内の検体を分析対象とした分析を行わないこととして別の検体を分析対象とした分析に移行させる処理を行い、試薬容器5aまたは試薬容器6aが不具合箇所として特定された場合にはその試薬を用いる分析項目の分析を行わないこととして別の分析項目の分析に移行させる処理を行い、分注プローブ91,101,111が不具合箇所として特定された場合にはその分注プローブ91,101,111の洗浄を行い、分注装置9,10,11の分注シリンジ(103)が不具合箇所として特定された場合には分注シリンジ(103)に吸排動作を複数回繰り返し行わせる処理を行う。

【0050】

ここで、制御部16が行う処理手順について、図8に示すフローチャートを参照して説明する。図8は、一の反応容器Cを処理対象として行う処理手順を示しており、実際には、反応テーブル4上の各反応容器Cを順次処理対象として図8の手順に従った処理が実行され、分析対象の全ての検体について、その分析項目毎の分析処理が行われる。なお、本処理に先立ち、制御部16は、各検体の分析項目の入力を受け付ける。そして、制御部16は、入力部173を介して入力された各検体の分析項目を、その検体番号と対応付けて記憶部177に記憶しておく。

【0051】

先ず、制御部16は、検体読取装置3から入力される分析対象の検体の検体番号をもとに、記憶部177から分析項目を読み出し、分析処理を開始する。すなわち、制御部16は、図8に示すように、分注装置10を制御して第1試薬分注処理を行い、第1試薬分注位置の反応容器Cを処理対象として分析項目に応じた第1試薬を分注する(ステップa1)。またこのとき、制御部16は、液面検知装置20−2を制御して液面検知処理を行い、試薬容器5aの液面を検知する。そして、検知した液面をもとに試薬容器5a内の第1試薬の残量を求め、記憶部177に更新記憶しておく。以下、処理対象の反応容器Cを「処理容器C」と呼ぶ。

【0052】

続いて制御部16は、キュベットホイール41の回転を制御するが、これによって処理容器Cが第1攪拌位置に搬送される。そして、制御部16は、液面検知装置20−4を制御して液面検知処理を開始し(ステップa3)、攪拌棒121を処理容器C内に下降させる(ステップa5)。そして、分注異常検出部161が、液面検知装置20−4からの液面検知信号によって検知される第1試薬分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合、すなわち、液量が所定量より少ない場合や液量が所定量より多い場合、あるいは液面を検知できない場合には(ステップa7:No)、処理容器C内に正確量の第1試薬が分注されていないので、ステップa9に移行する。ここで、所定量の液量とは、ステップa1で分注される第1試薬の規定量に相当する。ステップa9では、分注異常検出部161は、警告表示処理を行って分注異常が発生した旨を表示部175に表示させる。そして、不具合特定部163が、処理容器C内の液量が所定量より多いか少ないかによって処理を分岐し、多い場合には(ステップa11:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップa11:No)、図10のステップc1に移行する。

【0053】

一方、所定量の液量が検知された場合には(ステップa7:Yes)、続いて制御部16が、攪拌装置12を制御して攪拌処理を行い、攪拌棒121によって処理容器C内の第1試薬を攪拌する(ステップa13)。そして、制御部16は、分注装置9を制御して検体分注処理を行い、キュベットホイール41の回転によって検体分注位置に搬送された処理容器C内に検体を分注する(ステップa15)。またこのとき、制御部16は、液面検知装置20−1を制御して液面検知処理を行い、検体容器2bの液面を検知する。そして、検知した液面をもとに検体容器2b内の検体の残量を求め、記憶部177に更新記憶しておく。

【0054】

続いて、制御部16は、液面検知装置20−5を制御して液面検知処理を開始し(ステップa17)、キュベットホイール41の回転によって第2攪拌位置に搬送された処理容器C内に攪拌棒123を下降させる(ステップa19)。そして、分注異常検出部161が、液面検知装置20−5からの液面検知信号によって検知される検体分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合には(ステップa21:No)、ステップa23に移行する。ここで、所定量の液量とは、ステップa1で分注される第1試薬の規定量とステップa15で分注される検体の規定量との加算値に相当する。ステップa23では、分注異常検出部161は、警告表示処理を行って不具合が発生した旨を表示部175に表示させる。そして、不具合特定部163が、処理容器C内の液量が所定量より多いか少ないかによって処理を分岐し、多い場合には(ステップa25:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップa25:No)、図10のステップc1に移行する。

【0055】

一方、所定量の液量が検知された場合には(ステップa21:Yes)、続いて制御部16が、攪拌装置12を制御して攪拌処理を行い、攪拌棒123によって処理容器C内の液体(第1試薬および検体)を攪拌する(ステップa27)。そして、制御部16は、分注装置11を制御して第2試薬分注処理を行い、キュベットホイール41の回転によって第2試薬分注位置に搬送された処理容器C内に第2試薬を分注する(ステップa29)。またこのとき、制御部16は、液面検知装置20−3を制御して液面検知処理を行い、試薬容器6aの液面を検知する。そして、検知した液面をもとに試薬容器6a内の第2試薬の残量を求め、記憶部177に更新記憶しておく。

【0056】

そして、制御部16は、液面検知装置20−6を制御して液面検知処理を開始し(ステップa31)、キュベットホイール41の回転によって第3攪拌位置に搬送された処理容器C内に攪拌棒131を下降させる(ステップa33)。そして、分注異常検出部161が、液面検知装置20−6からの液面検知信号によって検知される第2試薬分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合には(ステップa35:No)、ステップa37に移行する。ここで、所定量の液量とは、ステップa1で分注される第1試薬の規定量と、ステップa15で分注される検体の規定量と、ステップa29で分注される第2試薬の規定量との加算値に相当する。ステップa37では、分注異常検出部161は、警告表示処理を行って不具合が発生した旨を表示部175に表示させる。そして、不具合特定部163が、処理容器C内の液量が所定量より多いか少ないかによって処理を分岐し、多い場合には(ステップa39:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップa39:No)、図10のステップc1に移行する。

【0057】

一方、所定量の液量が検知された場合には(ステップa35:Yes)、続いて制御部16は、攪拌装置13を制御して攪拌処理を行い、攪拌棒131によって処理容器C内の液体(第1試薬、検体および第2試薬)を攪拌する(ステップa41)。また、制御部16は、洗浄装置15を制御して洗浄処理を行い、測定光学系14による測定を終え、キュベットホイール41の回転によって洗浄位置に搬送された処理容器Cの内部を洗浄・乾燥する(ステップa43)。そして、制御部16は、次に処理する分析項目があれば、この分析項目についての分析処理に移る。また、分析対象の検体について設定された各分析項目についての分析を終えた場合には、次に分析対象とする検体があればその検体についての分析処理に移る。

【0058】

次に、分注異常が発生した場合であって、処理容器C内の液量が所定量より多い場合に行う不具合特定処理および不具合解消処理について、図9を参照して説明する。すなわち、図9のステップb1では、先ず不具合特定部163が、反応容器Cの載置状態の確認を促すメッセージを表示部175に表示させる。続いて、不具合特定部163は、反応テーブル4上で進行中の全ての分析処理が中断可能か否かを判断する。ここで、分析処理を開始した直後であり、反応テーブル4上に検体の分注を終えた反応容器Cがない場合や、分析処理中の検体と第1試薬や第2試薬との反応時間が長い場合等、分析処理を所定時間中断しても支障がない場合には、中断可能と判断する。分析処理の中断が可能な場合には(ステップb3:Yes)、ステップb5に移行する。中断不可の場合には(ステップb3:No)、ステップb11に移行する。

【0059】

ステップb5では、分析処理を中断する制御を行い、所定時間が経過するまでの間待機状態となる。そして、不具合解消処理部165が、所定時間が経過するまでの間、反応容器Cに対する押圧操作を受け付け、キュベット押圧センサ47からの押圧信号が入力された場合には(ステップb7:Yes)、分析処理を再開して(ステップb9)、図8のステップa1に戻る。反応テーブル4上に反応容器Cが正しく載置されておらず浮き上がっているような場合には、反応容器Cの液面が高い位置で検出されてしまい、反応容器C内の液量が実際の液量よりも多い値として求まる場合が生じ得る。ここでの処理によれば、反応容器Cの載置状態を確認させることができ、反応容器Cの載置状態による不具合について解消することができる。なお、処理容器Cに対する分析処理については中止し、次に第1試薬分注位置に搬送される別の反応容器Cを処理容器Cとして分析処理をやり直す。また、所定時間が経過するまでの間にキュベット押圧センサ47からの押圧信号の入力がなければ(ステップb7:No)、ステップb11に移行する。

【0060】

一方、ステップb11では、制御部16は、既に第1試薬や検体、第2試薬が分注されている反応容器Cに対する分析処理を続行させ、進行中の分析処理を全て終えた後、分注装置9,10,11による分注動作を含む分析処理を停止する。処理容器Cに対する分析処理については中止とする。ここで、分析処理を停止することによって、検体や試薬の無駄な消費を防止することができる。

【0061】

そして、不具合特定部163が、洗浄装置15の圧力センサ154からの検知信号をもとに廃液吸引ポンプ156の動作状態を判定する(ステップb13)。例えば、廃液吸引ポンプ156が正常に動作している場合に圧力センサ154から出力される検知信号の基準レベルを記憶しておく。そして、実際に圧力センサ154から入力される検知信号の信号レベルが基準値以上の場合には、廃液吸引ポンプ156が正常に動作していると判定し、基準値よりも小さければ、廃液吸引ポンプ156による吸引が正常に行われていないと判定する。廃液吸引ポンプ156が正常に動作している場合には(ステップb15:Yes)、ステップb27に移行する。そして、正常に動作していない場合には(ステップb15:No)、不具合特定部163は、廃液吸引ポンプ156を不具合箇所として特定する。この場合には、不具合解消処理部165が配管洗浄処理を行い、洗浄装置15の各部を制御して廃液排出管路P3内を洗浄する(ステップb17)。例えば、洗浄水注入ポンプ157を動作させて注入ノズル151bから反応容器C内に洗浄水を注入するとともに、廃液吸引ポンプ156を動作させて吸引ノズル151aから反応容器C内の洗浄水を吸引して排出する処理を繰り返し行って廃液排出管路P3内の洗浄を行う。配管洗浄処理後、不具合特定部163が再度廃液吸引ポンプ156の動作状態を判定する(ステップb19)。そして、正常に動作している場合には(ステップb21:Yes)、分析処理を再開し(ステップb23)、図8のステップa1に戻って中止したものを含む未分析の分析処理に移る。正常に動作していなければ(ステップb23:No)、不具合特定部163が警告表示処理を行い、廃液吸引ポンプの動作不良による不具合である旨の警告を表示部175に表示して(ステップb25)、処理を終える。このとき、廃液吸引ポンプ156についてのメンテナンスを促すメッセージを併せて表示することとしてもよい。

【0062】

ステップb27では、不具合特定部163は、洗浄装置15の圧力センサ153からの検知信号をもとに吸引ノズル151aによる吸引状態を判定し、その詰まりを検出する。例えば、吸引ノズル151aによる吸引状態が正常の場合に圧力センサ153から出力される検知信号の時間波形を予め記憶部177に記憶しておく。そして、この正常時の時間波形と実際に圧力センサ153から入力される検知信号の時間波形とをもとに、その周波数やピーク値を比較することによって吸引状態が正常か否かを判定し、詰まりを検出する。詰まりを検出しない場合には(ステップb29:Yes)、ステップb41に移行する。そして、詰まりを検出した場合には(ステップb29:No)、不具合特定部163は、吸引ノズル151aを不具合箇所として特定する。この場合には、不具合解消処理部165が吸引ノズル洗浄処理を行い、洗浄装置15の各部を制御して吸引ノズル151aを洗浄する(ステップb31)。例えば、注入ノズル151bによる洗浄水の注入動作と吸引ノズル151aによる洗浄水の吸引動作を繰り返し制御して吸引ノズル151a内部の洗浄を行う。吸引ノズル洗浄処理後、不具合特定部163が再度吸引ノズル151aの詰まりを検出する(ステップb33)。そして、詰まりを検出しない場合には(ステップb35:Yes)、分析処理を再開し(ステップb37)、図8のステップa1に戻る。詰まりを検出したならば(ステップb35:No)、不具合特定部163が警告表示処理を行い、吸引ノズルの詰まりによる不具合である旨の警告を表示部175に表示して(ステップb39)、処理を終える。このとき、吸引ノズルの交換等、メンテナンスを促すメッセージを併せて表示することとしてもよい。

【0063】

ステップb41では、不具合特定部163は、直前に分注を行った分注装置9,10,11の圧力センサ(107)からの検知信号をもとに分注シリンジ(103)の動作状態を判定する。例えば、分注シリンジ(103)の吸排動作が正常に行われている場合に分注装置9,10,11の圧力センサ(107)から出力される検知信号の時間波形を予め記憶部177に記憶しておく。そして、この正常時の時間波形と実際に圧力センサ(107)から入力される検知信号の時間波形とをもとに、その周波数やピーク値を比較することによって吸排動作が正常に行われているか否かを判定する。分注シリンジ(103)が正常に動作している場合には(ステップb43:Yes)、ステップb55に移行する。そして、正常に動作していない場合には(ステップb43:No)、不具合特定部163は、この分注シリンジ(103)を不具合箇所として特定する。この場合には、不具合解消処理部165がこの分注シリンジ(103)の吸排動作を複数回繰り返し行わせる処理を行う(ステップb45)。そして、不具合特定部163が再度この分注シリンジ(103)の動作状態を判定する(ステップb47)。そして、正常に動作している場合には(ステップb49:Yes)、分析処理を再開し(ステップb51)、図8のステップa1に戻る。正常に動作していなければ(ステップb49:No)、不具合特定部163が警告表示処理を行い、直前に分注を行った分注装置の分注シリンジのストローク不良による不具合である旨の警告を表示部175に表示して(ステップb53)、処理を終える。このとき、該当する分注シリンジについてのメンテナンスを促すメッセージを併せて表示することとしてもよい。

【0064】

ステップb55では、不具合特定部163は、警告表示処理を行い、分注異常の発生原因が不明であり、不具合箇所が特定できない旨の警告を表示部175に表示させる。そして、処理を終える。

【0065】

次に、分注異常が発生した場合であって、処理容器C内の液量が所定量より少ない場合に行う不具合特定処理および不具合解消処理について、図10を参照して説明する。すなわち、図10のステップc1では、先ず不具合特定部163が、直前に分注された第1試薬、検体または第2試薬の残量を記憶部177から読み出して残量不足を判定する。残量が不足していない場合には(ステップc3:No)、ステップc9に移行する。そして、残量が不足している場合には(ステップc3:Yes)、不具合特定部163は、その検体容器2b、試薬容器5aまたは試薬容器6aを前記不具合箇所として特定する。この場合には、不具合解消処理部165が、該当する第1試薬、検体または第2試薬が残量不足である旨の警告を表示部175に表示させる(ステップc5)。そして、不具合解消処理部165は、不具合箇所が検体容器2bであれば、その検体容器2b内の検体を分析対象とした分析処理を行わないこととして別の検体を分析対象とした分析処理に移行させる処理を行い、不具合箇所が試薬容器5aまたは試薬容器6aであれば、その試薬容器5a内の第1試薬または試薬容器6a内の第2試薬を用いた分析項目の分析処理を行わないこととして別の分析項目の分析処理に移行させる処理を行い(ステップc7)、図8のステップa1に戻る。なお、残量不足と判定された検体、第1試薬または第2試薬の情報を記憶部177に記憶しておく。ここでの処理によって、残量不足の検体や第1試薬、第2試薬を用いる以降の分析処理についてはスキップすることができる。スキップした分析処理については、該当する検体や第1試薬、第2試薬が補充された場合に行う。

【0066】

ステップc9では、制御部16は、既に第1試薬や検体、第2試薬が分注されている反応容器Cに対する分析処理を続行させ、進行中の分析処理を全て終えた後、分注装置9,10,11による分注動作を含む分析処理を停止する。処理容器Cに対する分析処理については中止とする。ここで、分析処理を停止することによって、検体や試薬の無駄な消費を防止することができる。

【0067】

そして、不具合特定部163が、直前に分注を行った分注装置9,10,11の圧力センサ(106)からの検知信号をもとに分注プローブ91,101,111による吸引・吐出状態を判定し、その詰まりを検出する(ステップc11)。例えば、分注プローブ91,101,111による吸引・吐出状態が正常の場合に圧力センサ(106)から出力される検知信号の時間波形を予め記憶部177に記憶しておく。そして、この正常時の時間波形と実際に圧力センサ(106)から入力される検知信号の時間波形とをもとに、その周波数やピーク値を比較することによって吸引・吐出状態が正常か否かを判定し、詰まりを検出する。詰まりを検出しない場合には(ステップc13:Yes)、ステップc25に移行する。そして、詰まりを検出した場合には(ステップc13:No)、不具合特定部163は、その分注プローブ91,101,111を不具合箇所として特定する。この場合には、不具合解消処理部165がプローブ洗浄処理を行い、該当する分注装置9,10,11の各部を制御して分注プローブ91,101,111を洗浄する(ステップc15)。例えば、洗浄水吐出ポンプを動作させて分注プローブ91,101,111から洗浄水を吐出させ、分注プローブ91,101,111内部の洗浄を行う。プローブ洗浄処理後、不具合特定部163が再度分注プローブ91,101,111の詰まりを検出する(ステップc17)。そして、詰まりを検出しない場合には(ステップc19:Yes)、分析処理を再開し(ステップc21)、図8のステップa1に戻る。詰まりを検出したならば(ステップc19:No)、不具合特定部163が警告表示処理を行い、直前に分注を行った分注装置の分注プローブの詰まりによる不具合である旨の警告を表示部175に表示して(ステップc23)、処理を終える。このとき、分注プローブの交換等、メンテナンスを促すメッセージを併せて表示することとしてもよい。

【0068】

ステップc25では、不具合特定部163は、直前に分注を行った分注装置9,10,11の圧力センサ(107)からの検知信号をもとに分注シリンジ(103)の動作状態を判定する。分注シリンジ(103)が正常に動作している場合には(ステップc27:Yes)、ステップc39に移行する。そして、正常に動作していない場合には(ステップc27:No)、不具合特定部163は、この分注シリンジ(103)を不具合箇所として特定する。この場合には、不具合解消処理部165がこの分注シリンジ(103)の吸排動作を複数回繰り返し行わせる処理を行う(ステップc29)。そして、不具合特定部163が再度この分注シリンジ(103)の動作状態を判定する(ステップc31)。そして、正常に動作している場合には(ステップc33:Yes)、分析処理を再開し(ステップc35)、図8のステップa1に戻る。正常に動作していなければ(ステップc33:No)、不具合特定部163が警告表示処理を行い、直前に分注を行った分注装置の分注シリンジのストローク不良による不具合である旨の警告を表示部175に表示して(ステップc37)、処理を終える。このとき、該当する分注シリンジについてのメンテナンスを促すメッセージを併せて表示することとしてもよい。

【0069】

ステップc39では、不具合特定部163は、警告表示処理を行い、分注異常の発生原因が不明であり、不具合箇所が特定できない旨の警告を表示部175に表示させる。そして、処理を終える。

【0070】

以上説明したように、本実施の形態によれば、第1試薬や液体、第2試薬が分注された反応容器Cの液面を検知し、反応容器内の液量が所定量か否かをもとに異常発生を検出することができる。これによれば、反応容器Cに対する液体の分注が正しく行われたか否かを分注の都度リアルタイムに判定し、分注異常の発生を検出することができる。したがって、反応容器C内に分注する液体の無駄な消費を防止できる。そして、分注異常を検出した場合には、反応容器C内の液量が所定量より多いか少ないかに応じて処理を分岐して不具合箇所を特定することができるので、適切な不具合特定処理を選択的に行うことができ、処理負荷を軽減させることができる。

【0071】

なお、上記した実施の形態では、攪拌装置12,13が備える攪拌棒121,123,131を用いて第1試薬分注後や検体分注後、第2試薬分注後の反応容器Cの液面を検知する場合について説明したが、分注装置9,10,11の分注プローブ91,101,111を用いて第1試薬分注後や検体分注後、第2試薬分注後の反応容器Cの液面を検知することもできる。この場合には、反応テーブル4の第1試薬分注位置、検体分注位置および第2試薬分注位置の近傍に、液面検知のための交流信号が印加される固定電極をそれぞれ配置して、液面検知装置を構成する。図11は、この場合の分析処理手順を示すフローチャートである。なお、上記した実施の形態と同様の構成については、同一の符号を付する。

【0072】

図11に示すように、先ず、制御部は、キュベットホイール41の回転を制御し、処理容器Cを第1試薬分注位置に搬送する(ステップd1)。そして、制御部は、分注装置10を制御して第1試薬分注処理を行う(ステップd3)。続いて、制御部は、分注プローブ101を用いた液面検知装置を制御して液面検知処理を開始し(ステップd5)、分注プローブ101を再度処理容器C内に下降させる(ステップd7)。そして、分注異常検出部が、液面検知信号によって検知される第1試薬分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合には(ステップd9:No)、警告表示処理を行って分注異常が発生した旨を表示部175に表示させる(ステップd11)。そして、不具合特定部が、処理容器C内の液量が所定量より多ければ(ステップd13:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップd13:No)、図10のステップc1に移行する。

【0073】

一方、所定量の液量が検知された場合には(ステップd9:Yes)、制御部は、攪拌装置12を制御して攪拌処理を行い、キュベットホイール41の回転によって第1攪拌位置に搬送された処理容器C内の液体(第1試薬)を攪拌する(ステップd15)。そして、制御部は、キュベットホイール41の回転を制御し、処理容器Cを検体分注位置に搬送する(ステップd17)。そして、制御部は、分注装置9を制御して検体分注処理を行う(ステップd19)。続いて、分注プローブ91を用いた液面検知装置を制御して液面検知処理を開始し(ステップd21)、分注プローブ91を処理容器C内に下降させる(ステップd23)。そして、分注異常検出部が、液面検知信号によって検知される検体分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合には(ステップd25:No)、警告表示処理を行って分注異常が発生した旨を表示部175に表示させる(ステップd27)。そして、不具合特定部が、処理容器C内の液量が所定量より多ければ(ステップd29:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップd29:No)、図10のステップc1に移行する。

【0074】

一方、所定量の液量が検知された場合には(ステップd25:Yes)、制御部は、攪拌装置12を制御して攪拌処理を行い、キュベットホイール41の回転によって第2攪拌位置に搬送された処理容器C内の液体(第1試薬および検体)を攪拌する(ステップd31)。そして、制御部は、キュベットホイール41の回転を制御し、処理容器Cを第2試薬分注位置に搬送する(ステップd33)。そして、制御部は、分注装置11を制御して第2試薬分注処理を行う(ステップd35)。続いて、分注プローブ111を用いた液面検知装置を制御して液面検知処理を開始し(ステップd37)、分注プローブ111を処理容器C内に下降させる(ステップd39)。そして、分注異常検出部が、液面検知信号によって検知される検体分注後の反応容器Cの液面から反応容器C内の液量を求め、所定量の液量が検知されない場合には(ステップd41:No)、警告表示処理を行って分注異常が発生した旨を表示部175に表示させる(ステップd43)。そして、不具合特定部が、処理容器C内の液量が所定量より多ければ(ステップd45:Yes)、図9のステップb1に移行する。一方、少ない場合であれば(ステップd45:No)、図10のステップc1に移行する。

【0075】

一方、所定量の液量が検知された場合には(ステップd41:Yes)、制御部は、攪拌装置13を制御して攪拌処理を行い、キュベットホイール41の回転によって第3攪拌位置に搬送された処理容器C内の液体(第1試薬、検体および第2試薬)を攪拌する(ステップd47)。また、制御部は、洗浄装置15を制御して洗浄処理を行い、測定光学系14による測定を終え、キュベットホイール41の回転によって洗浄位置に搬送された処理容器Cの内部を洗浄・乾燥する(ステップd49)。そして、制御部は、次に処理する分析項目があれば、この分析項目についての分析処理に移る。また、分析対象の検体について設定された各分析項目についての分析を終えた場合には、次に分析対象とする検体があればその検体についての分析処理に移る。

【0076】

また、上記した実施の形態では、分注装置9,10,11の圧力センサ(106)からの検知信号をもとに分注プローブ91,101,111の詰まりを検出し、圧力センサ(107)からの検知信号をもとに分注シリンジ(103)のストローク不良を判定することとしたが、検出方法はこれに限定されない。例えば、分注プローブ91,101,111による分注前の検体容器2bまたは試薬容器5a,6aの液面と分注後の検体容器2bまたは試薬容器5a,6aの液面を比較し、その差をもとに正確量の検体、第1試薬または第2試薬が分注されたか否かを判定し、分注されていないと判定した場合に、該当する分注プローブ91,101,111の詰まりを検出し、あるいは該当する分注装置9,10,11の分注シリンジ(103)のストローク不良を判定することとしてもよい。

【0077】

また、上記した実施の形態では、分注異常が発生した旨を表示部175に表示して警告表示を行う場合について説明したが、分注異常が発生した旨をプリンタ等の出力装置に出力する構成としてもよいし、スピーカ等の出力装置によって警告音を出力して分注異常の発生を報知する構成としてもよい。

【0078】

また、上記した実施の形態では、静電容量方式によって反応容器Cや検体容器2b、試薬容器5a,6aの液面を検知する場合について説明したが、例えば、検液の導電性を利用して液面を検知する実開昭54−19790号公報に開示された検知針を使用して液面を検知してもよい。

【0079】

また、液面検知装置の構成要素として適用可能な攪拌棒は、試薬や検体の液面を検知することができればよく、図4に示した構成に限定されるものではない。例えば、ステンレス(SUS)等の導電性金属の表面に、先端面において金属が露出するように、カーボンファイバを含有するフッ素樹脂等の検体や試薬に対して疎液性を有する被覆層を形成して攪拌棒を構成してもよい。また、攪拌棒を、カーボンファイバを含有し、検体や試薬に対して疎液性を有する合成樹脂で形成してもよい。あるいは、攪拌棒を、検体や試薬に対して疎液性を有する素材で形成し、先端面に液面検知装置と電気的に接続されるITO膜等からなる導電性の膜を形成してもよい。

【図面の簡単な説明】

【0080】

【図1】自動分析装置の内部構成の一例を示す概略斜視図である。

【図2】自動分析装置の制御系を説明するための主要ブロック図である。

【図3】分注装置の構成を示す概念図である。

【図4】反応容器の液面を検知する撹拌棒の構成を説明する図である。

【図5】洗浄装置の構成を説明する概念図である。

【図6】攪拌棒を用いた液面検知装置の構成を説明する概念図である。

【図7】液面検知装置においてダイオードからコンパレータに出力される平滑化信号の一例を示す図である。

【図8】制御部が行う処理手順の一例を示すフローチャートである。

【図9】反応容器内の液量が所定量より多い場合に行う処理手順を示すフローチャートである。

【図10】反応容器内の液量が所定量より少ない場合に行う処理手順を示すフローチャートである。

【図11】制御部が行う処理手順の変形例を示すフローチャートである。

【符号の説明】

【0081】

1 自動分析装置

2 検体供給装置

3 検体読取装置

4 反応テーブル

47 キュベット押圧センサ

5,6 試薬テーブル

7,8 試薬読取装置

9,10,11 分注装置

12,13 攪拌装置

14 測定光学系

15 洗浄装置

20−1〜6 液面検知装置

16 制御部

161 分注異常検出部

163 不具合特定部

165 不具合解消処理部

171 分析部

173 入力部

175 表示部

177 記憶部

2a ラック

2b 検体容器

C 反応容器

5a,6a 試薬容器

【特許請求の範囲】

【請求項1】

分注プローブによって反応容器内に液体を分注する分注手段を備え、前記分注手段によって前記反応容器内に分注された液体を光学的に測定して分析する自動分析装置であって、

前記分注手段によって分注された前記反応容器の液面を検知する液面検知手段と、

前記液面検知手段によって検知された液面から求まる前記反応容器内の液量が所定量か否かをもとに、分注異常の発生を検出する異常検出手段と、

前記異常検出手段によって分注異常の発生が検出された場合に、前記反応容器内の液量が所定量より多いか少ないかに応じた不具合特定処理を行って不具合箇所を特定する不具合特定手段と、

前記不具合特定手段によって特定された前記不具合箇所に応じた不具合解消処理を行う不具合解消処理手段と、

を備えることを特徴とする自動分析装置。

【請求項2】

前記分注手段は、管路によって前記分注プローブと接続された分注シリンジを有し、前記分注シリンジを吸排動作させて前記分注プローブによる液体の吸引・吐出を行うものであって、

前記不具合特定手段は、前記反応容器内の液量が所定量より多いか少ないかにかかわらず前記分注シリンジの動作状態の判定を行い、正常に動作していない場合に前記分注シリンジを前記不具合箇所として特定し、

前記不具合解消処理手段は、前記不具合特定手段によって前記分注シリンジが不具合箇所として特定された場合に、前記分注シリンジに吸排動作を複数回行わせることを特徴とする請求項1に記載の自動分析装置。

【請求項3】

吸引ノズルと吸引ポンプとが廃液排出管路によって接続されて構成され、前記吸引ポンプを動作させて測定を終了した前記反応容器内の液体を前記吸引ノズルによって吸引・排出し、前記反応容器内部の洗浄を行う洗浄手段を備え、

前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より多い場合に行う不具合特定処理として、前記洗浄装置の吸引系の動作状態を判定する処理を行って前記不具合箇所を特定する吸引系不具合特定手段を有することを特徴とする請求項1または2に記載の自動分析装置。

【請求項4】

前記吸引系不具合特定手段は、前記吸引ポンプの動作状態の判定を行い、正常に動作していない場合に前記吸引ポンプを前記不具合箇所として特定し、

前記不具合解消処理手段は、前記吸引系不具合特定手段によって前記吸引ポンプが不具合箇所として特定された場合に、前記廃液排出管路内の洗浄処理を行うことを特徴とする請求項3に記載の自動分析装置。

【請求項5】

前記吸引系不具合特定手段は、前記吸引ノズルの詰まりを検出する処理を行い、前記吸引ノズルの詰まりを検出した場合に前記吸引ノズルを前記不具合箇所として特定し、

前記不具合解消処理手段は、前記吸引系不具合特定手段によって前記吸引ノズルが不具合箇所として特定された場合に、前記吸引ノズルの洗浄処理を行うことを特徴とする請求項3または4に記載の自動分析装置。

【請求項6】

前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記分注プローブの詰まりを検出する処理を行い、前記分注プローブの詰まりを検出した場合に前記分注プローブを前記不具合箇所として特定し、

前記不具合解消処理手段は、前記不具合特定手段によって前記分注プローブが不具合箇所として特定された場合に、前記分注プローブの洗浄処理を行うことを特徴とする請求項1〜5のいずれか一つに記載の自動分析装置。

【請求項7】

前記分注手段は、分析対象の検体が収容された検体容器内の検体を前記反応容器内に分注する検体分注用の分注手段を含み、

前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記検体分注用の分注手段が分注を行った前記検体容器内の検体の残量を判定する処理を行い、検体の残量が不足している場合に前記検体容器を前記不具合箇所として特定し、

前記不具合解消処理手段は、前記不具合特定手段によって前記検体容器が不具合箇所として特定された場合に、前記検体容器内の検体を分析対象とした分析処理を行わないこととして別の検体を分析対象とした分析処理に移行させることを特徴とする請求項1〜6のいずれか一つに記載の自動分析装置。

【請求項8】

前記分注手段は、前記分析対象の検体について行う分析項目に従って、該分析項目に応じた試薬が収容された試薬容器内の試薬を前記反応容器内に分注する試薬分注用の分注手段を含み、

前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記試薬分注用の分注手段が分注を行った前記試薬容器内の試薬の残量を判定する処理を行い、試薬の残量が不足している場合に前記試薬容器を前記不具合箇所として特定し、

前記不具合解消処理手段は、前記不具合特定手段によって前記試薬容器が不具合箇所として特定された場合に、前記分析項目の分析処理を行わないこととして別の分析項目の分析処理に移行させることを特徴とする請求項7に記載の自動分析装置。

【請求項9】

前記反応容器が載置され、前記反応容器に対する押圧操作を検知する押圧検知手段を有する反応テーブルを備え、

前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より多い場合に行う不具合特定処理として、前記反応テーブル上の前記反応容器の載置状態の確認を促す旨を報知する処理を行い、

前記不具合解消処理手段は、前記反応テーブル上の前記反応容器に対する押圧操作を受け付け、前記押圧検知手段によって前記押圧操作が検知されたか否かを判定することを特徴とする請求項1〜8のいずれか一つに記載の自動分析装置。

【請求項10】

前記異常検出手段によって分注異常が検出された場合に、前記分注手段による液体の分注動作を停止する制御を行う分注停止制御手段を備えることを特徴とする請求項1〜9のいずれか一つに記載の自動分析装置。

【請求項11】

分注プローブによって反応容器内に液体を分注する分注手段を備え、前記分注手段によって前記反応容器内に分注された液体を光学的に測定して分析する自動分析装置における不具合解消方法であって、

前記分注手段によって分注された前記反応容器の液面を検知する液面検知工程と、

前記液面検知工程で検知された液面から求まる前記反応容器内の液量が所定量か否かをもとに、分注異常の発生を検出する異常検出工程と、

前記異常検出工程で分注異常の発生が検出された場合に、前記反応容器内の液量が所定量より多いか少ないかに応じた不具合特定処理を行って不具合箇所を特定する不具合特定工程と、

前記不具合特定工程で特定された前記不具合箇所に応じた不具合解消処理を行う不具合解消処理工程と、

を含むことを特徴とする自動分析装置における不具合解消方法。

【請求項1】

分注プローブによって反応容器内に液体を分注する分注手段を備え、前記分注手段によって前記反応容器内に分注された液体を光学的に測定して分析する自動分析装置であって、

前記分注手段によって分注された前記反応容器の液面を検知する液面検知手段と、

前記液面検知手段によって検知された液面から求まる前記反応容器内の液量が所定量か否かをもとに、分注異常の発生を検出する異常検出手段と、

前記異常検出手段によって分注異常の発生が検出された場合に、前記反応容器内の液量が所定量より多いか少ないかに応じた不具合特定処理を行って不具合箇所を特定する不具合特定手段と、

前記不具合特定手段によって特定された前記不具合箇所に応じた不具合解消処理を行う不具合解消処理手段と、

を備えることを特徴とする自動分析装置。

【請求項2】

前記分注手段は、管路によって前記分注プローブと接続された分注シリンジを有し、前記分注シリンジを吸排動作させて前記分注プローブによる液体の吸引・吐出を行うものであって、

前記不具合特定手段は、前記反応容器内の液量が所定量より多いか少ないかにかかわらず前記分注シリンジの動作状態の判定を行い、正常に動作していない場合に前記分注シリンジを前記不具合箇所として特定し、

前記不具合解消処理手段は、前記不具合特定手段によって前記分注シリンジが不具合箇所として特定された場合に、前記分注シリンジに吸排動作を複数回行わせることを特徴とする請求項1に記載の自動分析装置。

【請求項3】

吸引ノズルと吸引ポンプとが廃液排出管路によって接続されて構成され、前記吸引ポンプを動作させて測定を終了した前記反応容器内の液体を前記吸引ノズルによって吸引・排出し、前記反応容器内部の洗浄を行う洗浄手段を備え、

前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より多い場合に行う不具合特定処理として、前記洗浄装置の吸引系の動作状態を判定する処理を行って前記不具合箇所を特定する吸引系不具合特定手段を有することを特徴とする請求項1または2に記載の自動分析装置。

【請求項4】

前記吸引系不具合特定手段は、前記吸引ポンプの動作状態の判定を行い、正常に動作していない場合に前記吸引ポンプを前記不具合箇所として特定し、

前記不具合解消処理手段は、前記吸引系不具合特定手段によって前記吸引ポンプが不具合箇所として特定された場合に、前記廃液排出管路内の洗浄処理を行うことを特徴とする請求項3に記載の自動分析装置。

【請求項5】

前記吸引系不具合特定手段は、前記吸引ノズルの詰まりを検出する処理を行い、前記吸引ノズルの詰まりを検出した場合に前記吸引ノズルを前記不具合箇所として特定し、

前記不具合解消処理手段は、前記吸引系不具合特定手段によって前記吸引ノズルが不具合箇所として特定された場合に、前記吸引ノズルの洗浄処理を行うことを特徴とする請求項3または4に記載の自動分析装置。

【請求項6】

前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記分注プローブの詰まりを検出する処理を行い、前記分注プローブの詰まりを検出した場合に前記分注プローブを前記不具合箇所として特定し、

前記不具合解消処理手段は、前記不具合特定手段によって前記分注プローブが不具合箇所として特定された場合に、前記分注プローブの洗浄処理を行うことを特徴とする請求項1〜5のいずれか一つに記載の自動分析装置。

【請求項7】

前記分注手段は、分析対象の検体が収容された検体容器内の検体を前記反応容器内に分注する検体分注用の分注手段を含み、

前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記検体分注用の分注手段が分注を行った前記検体容器内の検体の残量を判定する処理を行い、検体の残量が不足している場合に前記検体容器を前記不具合箇所として特定し、

前記不具合解消処理手段は、前記不具合特定手段によって前記検体容器が不具合箇所として特定された場合に、前記検体容器内の検体を分析対象とした分析処理を行わないこととして別の検体を分析対象とした分析処理に移行させることを特徴とする請求項1〜6のいずれか一つに記載の自動分析装置。

【請求項8】

前記分注手段は、前記分析対象の検体について行う分析項目に従って、該分析項目に応じた試薬が収容された試薬容器内の試薬を前記反応容器内に分注する試薬分注用の分注手段を含み、

前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より少ない場合に行う不具合特定処理として、前記試薬分注用の分注手段が分注を行った前記試薬容器内の試薬の残量を判定する処理を行い、試薬の残量が不足している場合に前記試薬容器を前記不具合箇所として特定し、

前記不具合解消処理手段は、前記不具合特定手段によって前記試薬容器が不具合箇所として特定された場合に、前記分析項目の分析処理を行わないこととして別の分析項目の分析処理に移行させることを特徴とする請求項7に記載の自動分析装置。

【請求項9】

前記反応容器が載置され、前記反応容器に対する押圧操作を検知する押圧検知手段を有する反応テーブルを備え、

前記不具合特定手段は、前記異常検出手段によって判定された前記反応容器内の液量が所定量より多い場合に行う不具合特定処理として、前記反応テーブル上の前記反応容器の載置状態の確認を促す旨を報知する処理を行い、

前記不具合解消処理手段は、前記反応テーブル上の前記反応容器に対する押圧操作を受け付け、前記押圧検知手段によって前記押圧操作が検知されたか否かを判定することを特徴とする請求項1〜8のいずれか一つに記載の自動分析装置。

【請求項10】

前記異常検出手段によって分注異常が検出された場合に、前記分注手段による液体の分注動作を停止する制御を行う分注停止制御手段を備えることを特徴とする請求項1〜9のいずれか一つに記載の自動分析装置。

【請求項11】

分注プローブによって反応容器内に液体を分注する分注手段を備え、前記分注手段によって前記反応容器内に分注された液体を光学的に測定して分析する自動分析装置における不具合解消方法であって、

前記分注手段によって分注された前記反応容器の液面を検知する液面検知工程と、

前記液面検知工程で検知された液面から求まる前記反応容器内の液量が所定量か否かをもとに、分注異常の発生を検出する異常検出工程と、

前記異常検出工程で分注異常の発生が検出された場合に、前記反応容器内の液量が所定量より多いか少ないかに応じた不具合特定処理を行って不具合箇所を特定する不具合特定工程と、

前記不具合特定工程で特定された前記不具合箇所に応じた不具合解消処理を行う不具合解消処理工程と、

を含むことを特徴とする自動分析装置における不具合解消方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−210336(P2009−210336A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−52265(P2008−52265)

【出願日】平成20年3月3日(2008.3.3)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月3日(2008.3.3)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]