自動分析装置及び分注装置の制御方法

【課題】微量試料を精度良く分注するためには、吐出を行う際のサンプルプローブと反応容器の適切な且つ正確な隙間を設ける制御が必要である。しかしながら反応容器の底面には種々の要因により高さのばらつきが存在するため、微量分注に際しては全ての反応容器底の高さを計測しサンプルプローブの下降量を制御しなければならない。本発明は、反応容器底面の高さ計測を安価に精度よく、且つ簡易な機構で実現し、微量の分注精度が維持できる自動分析装置を提供することにある。

【解決手段】サンプルプローブの動作中に、液面検出機能を利用して反応容器高さを検出しサンプルプローブの位置制御を行う。接地した導電性部材を反応容器の側壁に設置することで、閾値を設定することなく反応容器底面の高さを反応容器毎に計測し、補正することが可能である。

【解決手段】サンプルプローブの動作中に、液面検出機能を利用して反応容器高さを検出しサンプルプローブの位置制御を行う。接地した導電性部材を反応容器の側壁に設置することで、閾値を設定することなく反応容器底面の高さを反応容器毎に計測し、補正することが可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、血液,尿等の生体サンプル中の成分を自動的に分析する自動分析装置に係り、特に、サンプルや試薬を収容した容器から一部を採取して反応容器に分注する自動分析装置に関する。

【背景技術】

【0002】

近年、自動分析装置においては、患者への負担やランニングコスト低減を考慮した反応液量の微量化が進められている。微量サンプルや微量試薬を用いて正確な分析を実行するためには、微量な液体を正確に反応容器へ分注する技術が必要とされる。

【0003】

微量サンプルや微量試薬を分注するにおいては、液体が分注不良である空分注や、分注時にプローブ外壁に分注するはずだった液体が付着してそのまま反応容器外へ持ち帰ることなどはあってはならない。

【0004】

従来では、特許文献1に示されるように、微量分注する液体を吸引したプローブを分注する反応容器の底面に押し付けた状態で、吐出することで、反応容器底面に微量液体を分注していた。この場合、先端が斜めにカットされたプローブを用いることで、プローブを反応容器底面に押し付けていても、プローブ開口部が閉塞することなく微量液体を反応容器底面に点着させ、分注可能となる。

【0005】

また、特許文献2および特許文献3には、プローブと反応容器底面との間に微小な距離をあけた状態で微量液体を分注する方法も開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−156382号公報

【特許文献2】特開2002−344426号公報

【特許文献3】特開平6−242126号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示された手法には以下の欠点がある。

【0008】

すなわち、斜めにカットされたサンプルプローブ先端がサンプル分注の度に反応容器の底面に接触されるため、サンプルプローブの先端、あるいは反応容器の底面が傷つき、分注精度が低下してしまうという点である。特に、1μリットル以下の精度で分注を行う場合は、サンプルプローブ先端が細く尖っているため、サンプルプローブ先端がダメージを受けやすい。サンプルの分注精度はサンプルプローブの先端形状に依存するため、安定した正確な分注を行うためには、サンプルプローブ先端や反応容器の底面にダメージを与えずに微量分注する方法が望まれている。

【0009】

特許文献2および3に記載されている方法を用いればプローブ先端の尖頭部が反応容器底面に接触して劣化することが防げる。しかし自動分析装置における反応容器の底面の高さは必ずしも一定でなく、反応容器毎に僅かなバラつきがあることが知られている。これは、反応容器が円盤の円周状に設置されており、いくつかのブロックに分割されてネジ止め固定されているため、各ブロックにおいてネジ止め強度が異なると反応容器底面の高さはばらついてしまうためである。また、反応容器を載置する反応ディスクの水平度がゆがんでいる場合も同様に反応容器底面高さのバラつきが生じると考えられる。また、樹脂製の成型品で製作されているために、成型時の熱収縮変形が原因で僅かな反りが発生してしまうことも反応容器底面高さをバラつかせる要因となる。

【0010】

微量分注を行うためには、反応容器底面とプローブ先端との距離を0.1mm程度にコントロールする必要があるため、このような反応容器底面のバラつきを複数の反応容器毎に把握し、分注時に考慮してプローブの下降距離を補正することが必要である。

【0011】

本発明の目的は、以上の課題を鑑み、精度よい微量分注を行うためにプローブ先端と反応容器底面との隙間を正確に制御することができる自動分析装置を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するための本発明の構成は以下の通りである。

【0013】

液体を吸引吐出するプローブと、前記プローブが吐出する液体を収容する反応容器と、前記プローブと前記反応容器との間の静電容量を測定する静電容量測定機構と、を備えた自動分析装置において、前記反応容器の底面と開口部の間の側壁であって、当該反応容器の底面からの距離が既知である位置に第一の導電性部材を備えたことを特徴とする自動分析装置。

【0014】

ここで、プローブとは試料や試薬といったサンプルを吸引する細い筒状のもので、圧力をコントロールするシリンジなどの機構と連通していて所望量の液体を吸引吐出するものである。

【0015】

また、導電性材料が有する所定の厚みは、プローブ先端と反応容器底面との間隔の制御を行う精度に依存して決定される。

【0016】

また、第一の導電性部材とは別にプローブに第二の導電性部材が備えられていることもある。この場合には、第一および第二の導電性部材は、第一の導電性部材の設置された反応容器底面からの距離が、第二の導電性部材の設置されたプローブ先端からの距離よりも大きくなっている。

【0017】

本発明の他の構成としては、液体を吸引吐出するプローブを備えた分注機構と、底面と側壁と開口部を有し前記プローブが吐出する液体を収容する反応容器と、前記反応容器は底面から開口部の間の高さが既知である位置に所定の厚みを有する導電性部材と、前記プローブはプローブ先端からの高さが既知であり、かつ、前記反応容器に具備された導電性部材と底面との距離よりもプローブ先端からの距離が小さい位置に所定の厚みを有する導電性部材を備え、前記反応容器に具備された導電性部材と前記プローブに具備された導電性部材との間の静電容量を測定する静電容量測定機構と、を備えた自動分析装置において、前記反応容器に前記プローブを下降させるステップと、下降中に生じる、前記反応容器に具備された導電性部材と前記プローブに具備された導電性部材との間の静電容量を計測するステップと、計測された静電容量が最大となるときの前記分注機構の下降量を算出するステップと、前記プローブの下降量から前記反応容器の底面の高さを算出するステップと、前記算出した反応容器底面の高さを複数の反応容器毎に記憶するステップと、を有することを特徴とする分注機構の制御方法。

【0018】

ここで、プローブ下降量から反応容器の底面の高さを算出するにあたっては、反応容器は金型成型されているため、複数の反応容器間で容器の高さが均一であると仮定し、静電容量が最大となる位置から、反応容器に具備された導電性部材の高さを差し引いた位置が反応容器の底面位置、として算出している。

【0019】

また、本発明の課題を達成する他の構成としては、静電容量測定機構の代わりに他のモニタリング機構を設置し、プローブを下降させた際のプローブの通過を検出する構成も考えられる。この場合は、プローブには特別な検出機構を要せずして、上記発明と同様の効果を得ることができる。

【発明の効果】

【0020】

本発明によれば上記構成により、従来自動分析装置に備わっている液面検出機能に用いられている静電容量検出機構を転用して、多連に成型されている反応容器の底面高さのバラつきを簡易に知ることができる。

【0021】

また、本発明の他の効果としては、反応容器ごとに底面高さを算出できるため、反応容器ごとに高さのバラつきがあったとしても正確に補正し、精度良い微量分注を行うことが可能である。

【0022】

また、静電容量の最大値を用いてプローブと反応容器との位置関係を検出するため、例えば反応容器に対してプローブの下降位置が中心よりもずれていた場合であっても、高精度に反応容器とプローブとの位置関係を検出できる。

【図面の簡単な説明】

【0023】

【図1】一般的な自動分析装置概略図。

【図2】分割ブロック形状をした反応容器。

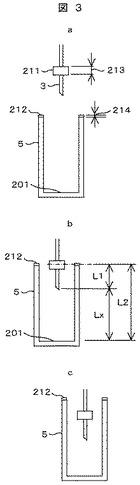

【図3】液面検出を使用した高さ測定方法。

【図4】サンプルプローブ下降中の静電容量変化。

【図5】サンプルプローブと反応容器の位置関係。

【図6】導電板を配置しない場合のサンプルプローブ下降中の静電容量変化。

【図7】シールド管を用いたサンプルプローブ。

【図8】シールド管を用い突起部を持たないサンプルプローブ。

【図9】導電板の形状。

【図10】反応容器ブロックへの導電板取り付け例。

【図11】反応容器のホルダを導電板とした例。

【図12】CCDカメラを用いた実施例。

【発明を実施するための形態】

【0024】

以下、図面を用いて本発明の実施例を説明する。

【0025】

図1に本発明が実施される一般的な自動分析装置の概略を示す。

【0026】

各部の機能は公知のものであるため、詳細についての記述は省略する。

【0027】

サンプリング機構1のサンプリングアーム2は上下すると共に回転し、サンプリングアーム2に取り付けられたサンプルプローブ3を用いて、左右に回転するサンプルディスク102に配置された試料容器101内の試料を吸引し、反応容器5へ分注するように構成されている。本図からもわかるように試料容器101のサンプルディスク102上への配置はサンプルディスク102上へ直接配置する場合や試験管(図示は無い)上に試料容器101を載せることも可能なユニバーサルな配置に対応可能な構造のものが一般的である。

【0028】

回転自在な試薬ディスク125上には分析対象となる複数の分析項目に対応する試薬ボトル112が配置されている。可動アームに取り付けられた試薬分注プローブ110は、試薬ボトル112から反応容器5へ所定量の試薬を分注する。

【0029】

サンプルプローブ3は、サンプル用ポンプ107の動作に伴ってサンプルの吸引動作、及び分注動作を実行する。試薬分注プローブ110は、試薬用ポンプ111の動作に伴って試薬の吸引動作、及び分注動作を実行する。各試料のために分析すべき分析項目は、キーボード121、又はCRT118の画面のような入力装置から入力される。この自動分析装置における各ユニットの動作はコンピュータ103により制御される。

【0030】

サンプルディスク102の間欠回転に伴って試料容器101はサンプル吸引位置へ移送され、停止中の試料容器内にサンプルプローブ3降下される。その下降動作に伴ってサンプルプローブ3の先端が試料の液面に接触すると液面検出回路151から検出信号が出力され、それに基づいてコンピュータ103がサンプリングアーム2の駆動部の下降動作を停止するよう制御する。次にサンプルプローブ3内に所定量の試料を吸引した後、サンプルプローブ3は上死点まで上昇する。サンプルプローブ3が試料を所定量吸引している間は、サンプルプローブ3とサンプル用ポンプ107流路間の吸引動作中の流路内圧力変動を圧力センサ152からの信号を用い圧力検出回路153で監視し、吸引中の圧力変動に異常を発見した場合は所定量吸引されていない可能性が高いため、当該分析データに対しアラームを付加する。

【0031】

次にサンプリングアーム2が水平方向に旋回し反応ディスク4上の反応容器5の位置でサンプルプローブ3を下降し反応容器5内へ保持していた試料を分注する。試料が入った反応容器5が試薬添加位置まで移動された時に、該当する分析項目に対応した試薬が試薬分注プローブ110から添加される。サンプル、及び試薬の分注に伴って試料容器101内の試料、及び試薬ボトル112内の試薬の液面が検出される。試料、及び試薬が加えられた反応容器内の混合物は、攪拌機構113により攪拌される。混合物が収納された反応容器が光度計115に移送され、各混合物の発光値、或いは吸光度が測定手段としての光電子増倍管、或いは光度計115により測定される。発光信号あるいは受光信号は、A/D変換器116を経由しインターフェース104を介してコンピュータ103に入り、分析項目の濃度が計算される。分析結果は、インターフェース104を介してプリンタ117に印字出力するか、又はCRT118に画面出力すると共に、メモリ122に格納される。測光が終了した反応容器5は、反応容器洗浄機構119の位置にて洗浄される。洗浄用ポンプ120は、反応容器へ洗浄水を供給すると共に、反応容器から廃液を排出する。図1の例では、サンプルディスク102に同心円状に3列の試料容器101がセットできるように3列の容器保持部が形成されており、サンプルプローブ3による試料吸引位置が各々の列に1個ずつ設定されている。

【0032】

以上が自動分析装置の一般的な動作である。1μL以下の微量分注では、サンプルプローブと反応容器の底面との間隙を0.1mm程度の精度で制御することが有効である。しかし、実際の装置ではサンプルプローブ3に対して、各々の反応容器底面201の高さにはバラツキがある。このバラツキの原因として、反応容器5が樹脂製の成型品で製作されているために成型時の熱収縮変形が原因で僅かな反りが発生することや、図2のように分割ブロック形状をした複数の反応容器ブロック17を反応ディスク4にネジで固定して用いるために、反応容器5が変形すること等が挙げられる。また、反応ディスク4は直径が数十cmから1mを超えるものもあり、反応ディスク4の水平度も誤差要因である。

【0033】

自動分析装置に装着された一般的な静電容量式の液面検出回路151とは、サンプルプローブ3と対向する位置に設置された電極間の静電容量の変化から、サンプルプローブ3の先端とサンプル液面との接触を検出する回路である。サンプルプローブ3と対向する電極はサンプル容器が設置されるサンプルディスク102の導電性樹脂を使用して、GND電位に接続して用いている。

【0034】

本発明はこのサンプルプローブ3の液面検出回路151を使用して、サンプルプローブ3と各反応容器底面201との距離を正確に検出し、サンプルプローブ3の位置制御を行うものである。

【実施例1】

【0035】

次に、本発明の実施形態の一例を示す。

【0036】

以下、図3を用いて動作の概要を説明する。

【0037】

図3aはサンプルプローブ3が最大高さ位置で反応容器上に旋回した状態である。

【0038】

サンプルプローブ3に、突起部211を設ける。突起部211は導電性材料で形成され、液面検出の電極を兼ねたサンプルプローブ3と電気的に接続している。また、反応容器5の側壁上端部には導電板212が配置され、GND電位に接続されている。図4はサンプルプローブ3の下降動作中の静電容量変化信号である。軸はサンプルプローブ3の下降距離、縦軸は静電容量値を示し、図4のa点,b点,c点はそれぞれ図3a,図3b,図3cに対応している。

【0039】

サンプルプローブ3が下降を開始すると、サンプルプローブ3と導電板212の間の静電容量は徐々に増加し、b点で静電容量値はピーク215をとる。それ以上下降を続けると、静電容量は減少する。なおD1点は導電板212に突起部211の下端、D2点は突起部211の上端の通過タイミングである。

【0040】

このように突起部211と導電板212を配置することで、突起部211の厚み213の中心位置が、導電板212の厚みの中心位置を通過する地点を検出することができる。図3bに示す、サンプルプローブ3先端と突起部211中心までの距離L1、および、反応容器底面201と導電板212中心までの距離L2は、事前に計測し記憶しておく。ピーク215検出位置から、反応容器底面201までの距離Lxは、L2−L1で得られる。ここで反応容器底面201とサンプルプローブ3先端の間隙をLgに位置決めするとした場合、必要な移動距離はLx−Lgとなる。

【0041】

ここで、各々の反応容器5は、樹脂に対して金型を用いて製作するため、反応容器5の寸法精度,導電板212取り付け面と底面の寸法精度の管理は難しい技術ではない。

【0042】

また、各々の反応容器に取り付けた導電板212の厚み214の精度は、その厚みの中心位置を静電容量のピーク値として検出するため、厚み誤差は位置検出誤差としては1/2になる。位置検出精度を0.1mm以下とする場合は全ての導電板212の厚み誤差を0.2mm以下にすれば良いが、これは容易に実現できる。また本発明では、静電容量変化のピークを検出して位置関係を知るため、図5に示すようにサンプルプローブ3の位置と反応容器5の中心位置との間にX−Y方向の位置誤差205が在る場合であっても、なんら影響を受けずに正確な位置検知が可能である。これに対して、反応容器底面に導電板212を設置した、従来の液面検出回路151を転用して反応容器底面の高さ補正を行った場合を図6に示す。

【0043】

本方法を用いた場合の静電容量変化を示す図4と、従来方法の通りに反応容器底面に導電板212を設置した場合の静電容量変化を示す図6とを比較すると、図6ではサンプルプローブ3の下降によりなだらかな静電容量の増加がみられるが、サンプルプローブ3と反応容器との位置関係を検出することはできない。

【0044】

また、図5にあるようにサンプルプローブ3の下降位置と反応セル中心位置とのX−Y方向の位置誤差205によっても、検出される静電容量の上昇カーブが変化してしまい、仮に閾値を設定したとしても、反応容器とサンプルプローブ3との位置関係を正確に検出することは難しい。

【0045】

一周に100個以上在る反応容器全てに対してサンプルプローブ3のX−Y方向の位置を正確に保つことはきわめて困難であり、また、実現には多大なコストを要するために実現性は極めて低い。また、図3から突起部211を取り除いた構成でも、図4のピーク215は検出されないため、X−Y方向の位置誤差205の影響を受け正確な位置検出はできない。

【0046】

なお、突起部211は、サンプルプローブ3の素材であっても良いし、他の導電材を用いても良い。突起厚さ213は薄いほうが高い精度で位置調整ができるため望ましいが、反応容器深さと導電板212の取り付け位置,サンプルプローブ3の先端部長さ、との関係を鑑みると、0.1mmから4.0mm程度が適切であろう。

【0047】

また、突起部211およびその代用可能な実施例については、円筒形状で表したが、本発明の本質は、下降動作中に静電容量のピークが得られることであるから、その断面形状は四角でも星型でもよい。またサンプルプローブ3の上下方向にテーパを持たせても良い。反応容器5の底面高さのバラつきを補正するタイミングとしては、サンプルプローブ3の交換時,反応容器5の交換時,装置イニシャライズ動作時,装置メンテナンス時、またはそのいずれかで行うことが考えられる。反応容器5の底面高さのバラつきが生じるのは主に反応容器5を交換したときで、そのタイミングで補正した値を記憶しておけば、通常動作時には反応容器5の底面高さが変わることはないと考えられるためである。

【実施例2】

【0048】

次に本発明の他の実施形態を実施例2として示す。

【0049】

図7および図8は、シールド管216を利用して突起部211を装着することなく、同等の効果を持たせたサンプルプローブ3の構成例である。サンプルプローブ3は導電性の材料で形成されていて、このサンプルプローブ3に取り付けられたシールド管216は、反応容器に設けられた導電板212と同様にGND電位に接続されている。つまり、シールド管216に覆われた部分は、導電板212に接近しても検出される静電容量は変化しないので、電極太り部217が図3におけるサンプルプローブ3の突起部211と同じ働きをする。電極太り部217の長さはシールド管216によって制限されているため、図4と同様のピークを持つ静電容量変化が計測される。

【0050】

図8は、本実施例の他の実現方法として、導電性のサンプルプローブ3にシールド管216を取り付け、電極部218の長さを制限することで、ピークを得る例である。

【実施例3】

【0051】

本発明の他の実施形態を実施例3として示す。

【0052】

図9に導電板212の例を示す。図9aは反応容器5開口部よりも導電板開口部220を大きくした例である。図9bは反応容器5開口部より導電板開口部220を小さくした例である。また、図9cは開口部形状を四角形にした例である。図9では1個の反応容器5に1枚の導電板212を示しているが、反応容器ブロック17単位で1枚の板を打ち抜き加工するなどして1枚の導電板212を使用することでコストを下げることができる。また導電板212の素材および厚みを剛性の得られるものを選定し、固定箇所を増やすことで、反応容器ブロック17のそり防止効果も得られる。

【0053】

また、図10に示すように、反応容器ブロック17に対し1枚の導電板212を最も簡単な形状で取り付けた例である。なお、導電板212は数十μmの厚みでも問題ないことを確認しており、導電塗料の塗布や、導電性メッキを施しても実現できる。また、導電板212の設置位置は、反応容器5上面に限定せず、サンプルプローブ3が下降し反応容器5の底面に到達するまでの間に、突起部が導電板212を通過可能な配置であればよい。よって位置精度が得られるのであれば、導電板212は反応容器5の樹脂内部に存在し一体成形されても良い。

【0054】

図11は、複数の反応容器5をホルダ221に固定した反応容器ブロック17である。光学特性の要求される反応容器5単体と、固定の目的であるホルダ221は同一の材質で構成される必要はない。図11aはホルダ221上部から反応容器5を挿入する例である。図11bはホルダ221下部から反応容器5を挿入する例であり、反応容器5の開口部よりもホルダ221部を小さくする場合に有効である。従ってホルダ221を導電性の樹脂材や、導電粉末を混ぜた樹脂材で成形することでホルダ221が導電板212と同様の機能を果たす。

【0055】

なお、試薬分注や前処理においても本発明は適用可能である。つまり、容器に対して最初に微量液体を分注する必要があるときに本発明を採用することで、微量液滴を確実に容器内に分注できることが特徴である。

【0056】

また、装置のメンテナンスには、サンプルプローブ3や反応容器ブロック17を取り外して清掃することもあるが、メンテナンス後の装置ではサンプルプローブ3と反応容器5との間に位置ズレが生じる。これに対してメンテナンス前に全ての反応容器5とサンプルプローブ3との間の静電容量ピーク値を記憶しておき、メンテナンス後の静電容量ピーク値と比較すれば、メンテナンス前後におけるサンプルプローブ3のXY方向における位置ずれの発生を検出できる。位置ずれを検出した場合は、警告を画面上に表示し、操作者に装置の位置校正を促すことで、メンテナンス前後であっても分析データが大きく変化しない、分析データの信頼性に寄与できる。

【実施例4】

【0057】

本発明の他の実施形態を実施例4として示す。

【0058】

図12に、本発明の他の実施例を示す。本実施例では、CCDカメラ202を用いた反応容器5の観察機構を、反応容器5の外側に設ける。

【0059】

CCDカメラは反応容器5の底面付近の画像を撮影している。サンプルプローブ3の下降によって、サンプルプローブ3先端と反応容器5底面との高さが狭まっていく様子を逐次観察し、予め設定した位置関係となったときにサンプルプローブ3下降を停止させる。各反応容器5の底面高さのバラつきに左右されず、かつ、サンプルプローブ3先端や反応容器5底面を破損することなく、微量分注を実現することができる。

【符号の説明】

【0060】

1 サンプリング機構

2 サンプリングアーム

3 サンプルプローブ

4 反応ディスク

5 反応容器

11 ネジ穴

17 反応容器ブロック

101 試料容器

102 サンプルディスク

103 コンピュータ

104 インターフェース

107 サンプル用ポンプ

110 試薬分注プローブ

111 試薬用ポンプ

112 試薬ボトル

113 攪拌機構

114 光源ランプ

115 光度計

116 A/D変換器

117 プリンタ

118 CRT

119 反応容器洗浄機構

120 洗浄用ポンプ

121 キーボード

122 メモリ

125 試薬ディスク

151 液面検出回路

152 圧力センサ

153 圧力検出回路

201 反応容器底面

205 プローブと全反応容器との位置誤差の範囲

211 突起部

212 導電板

213 突起部厚み

214 導電板厚み

215 静電容量値ピーク

216 シールド管

217 電極太り部

218 電極範囲

220 導電板開口部

221 ホルダ

222 CCDカメラ

223 反応槽

【技術分野】

【0001】

本発明は、血液,尿等の生体サンプル中の成分を自動的に分析する自動分析装置に係り、特に、サンプルや試薬を収容した容器から一部を採取して反応容器に分注する自動分析装置に関する。

【背景技術】

【0002】

近年、自動分析装置においては、患者への負担やランニングコスト低減を考慮した反応液量の微量化が進められている。微量サンプルや微量試薬を用いて正確な分析を実行するためには、微量な液体を正確に反応容器へ分注する技術が必要とされる。

【0003】

微量サンプルや微量試薬を分注するにおいては、液体が分注不良である空分注や、分注時にプローブ外壁に分注するはずだった液体が付着してそのまま反応容器外へ持ち帰ることなどはあってはならない。

【0004】

従来では、特許文献1に示されるように、微量分注する液体を吸引したプローブを分注する反応容器の底面に押し付けた状態で、吐出することで、反応容器底面に微量液体を分注していた。この場合、先端が斜めにカットされたプローブを用いることで、プローブを反応容器底面に押し付けていても、プローブ開口部が閉塞することなく微量液体を反応容器底面に点着させ、分注可能となる。

【0005】

また、特許文献2および特許文献3には、プローブと反応容器底面との間に微小な距離をあけた状態で微量液体を分注する方法も開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−156382号公報

【特許文献2】特開2002−344426号公報

【特許文献3】特開平6−242126号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示された手法には以下の欠点がある。

【0008】

すなわち、斜めにカットされたサンプルプローブ先端がサンプル分注の度に反応容器の底面に接触されるため、サンプルプローブの先端、あるいは反応容器の底面が傷つき、分注精度が低下してしまうという点である。特に、1μリットル以下の精度で分注を行う場合は、サンプルプローブ先端が細く尖っているため、サンプルプローブ先端がダメージを受けやすい。サンプルの分注精度はサンプルプローブの先端形状に依存するため、安定した正確な分注を行うためには、サンプルプローブ先端や反応容器の底面にダメージを与えずに微量分注する方法が望まれている。

【0009】

特許文献2および3に記載されている方法を用いればプローブ先端の尖頭部が反応容器底面に接触して劣化することが防げる。しかし自動分析装置における反応容器の底面の高さは必ずしも一定でなく、反応容器毎に僅かなバラつきがあることが知られている。これは、反応容器が円盤の円周状に設置されており、いくつかのブロックに分割されてネジ止め固定されているため、各ブロックにおいてネジ止め強度が異なると反応容器底面の高さはばらついてしまうためである。また、反応容器を載置する反応ディスクの水平度がゆがんでいる場合も同様に反応容器底面高さのバラつきが生じると考えられる。また、樹脂製の成型品で製作されているために、成型時の熱収縮変形が原因で僅かな反りが発生してしまうことも反応容器底面高さをバラつかせる要因となる。

【0010】

微量分注を行うためには、反応容器底面とプローブ先端との距離を0.1mm程度にコントロールする必要があるため、このような反応容器底面のバラつきを複数の反応容器毎に把握し、分注時に考慮してプローブの下降距離を補正することが必要である。

【0011】

本発明の目的は、以上の課題を鑑み、精度よい微量分注を行うためにプローブ先端と反応容器底面との隙間を正確に制御することができる自動分析装置を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するための本発明の構成は以下の通りである。

【0013】

液体を吸引吐出するプローブと、前記プローブが吐出する液体を収容する反応容器と、前記プローブと前記反応容器との間の静電容量を測定する静電容量測定機構と、を備えた自動分析装置において、前記反応容器の底面と開口部の間の側壁であって、当該反応容器の底面からの距離が既知である位置に第一の導電性部材を備えたことを特徴とする自動分析装置。

【0014】

ここで、プローブとは試料や試薬といったサンプルを吸引する細い筒状のもので、圧力をコントロールするシリンジなどの機構と連通していて所望量の液体を吸引吐出するものである。

【0015】

また、導電性材料が有する所定の厚みは、プローブ先端と反応容器底面との間隔の制御を行う精度に依存して決定される。

【0016】

また、第一の導電性部材とは別にプローブに第二の導電性部材が備えられていることもある。この場合には、第一および第二の導電性部材は、第一の導電性部材の設置された反応容器底面からの距離が、第二の導電性部材の設置されたプローブ先端からの距離よりも大きくなっている。

【0017】

本発明の他の構成としては、液体を吸引吐出するプローブを備えた分注機構と、底面と側壁と開口部を有し前記プローブが吐出する液体を収容する反応容器と、前記反応容器は底面から開口部の間の高さが既知である位置に所定の厚みを有する導電性部材と、前記プローブはプローブ先端からの高さが既知であり、かつ、前記反応容器に具備された導電性部材と底面との距離よりもプローブ先端からの距離が小さい位置に所定の厚みを有する導電性部材を備え、前記反応容器に具備された導電性部材と前記プローブに具備された導電性部材との間の静電容量を測定する静電容量測定機構と、を備えた自動分析装置において、前記反応容器に前記プローブを下降させるステップと、下降中に生じる、前記反応容器に具備された導電性部材と前記プローブに具備された導電性部材との間の静電容量を計測するステップと、計測された静電容量が最大となるときの前記分注機構の下降量を算出するステップと、前記プローブの下降量から前記反応容器の底面の高さを算出するステップと、前記算出した反応容器底面の高さを複数の反応容器毎に記憶するステップと、を有することを特徴とする分注機構の制御方法。

【0018】

ここで、プローブ下降量から反応容器の底面の高さを算出するにあたっては、反応容器は金型成型されているため、複数の反応容器間で容器の高さが均一であると仮定し、静電容量が最大となる位置から、反応容器に具備された導電性部材の高さを差し引いた位置が反応容器の底面位置、として算出している。

【0019】

また、本発明の課題を達成する他の構成としては、静電容量測定機構の代わりに他のモニタリング機構を設置し、プローブを下降させた際のプローブの通過を検出する構成も考えられる。この場合は、プローブには特別な検出機構を要せずして、上記発明と同様の効果を得ることができる。

【発明の効果】

【0020】

本発明によれば上記構成により、従来自動分析装置に備わっている液面検出機能に用いられている静電容量検出機構を転用して、多連に成型されている反応容器の底面高さのバラつきを簡易に知ることができる。

【0021】

また、本発明の他の効果としては、反応容器ごとに底面高さを算出できるため、反応容器ごとに高さのバラつきがあったとしても正確に補正し、精度良い微量分注を行うことが可能である。

【0022】

また、静電容量の最大値を用いてプローブと反応容器との位置関係を検出するため、例えば反応容器に対してプローブの下降位置が中心よりもずれていた場合であっても、高精度に反応容器とプローブとの位置関係を検出できる。

【図面の簡単な説明】

【0023】

【図1】一般的な自動分析装置概略図。

【図2】分割ブロック形状をした反応容器。

【図3】液面検出を使用した高さ測定方法。

【図4】サンプルプローブ下降中の静電容量変化。

【図5】サンプルプローブと反応容器の位置関係。

【図6】導電板を配置しない場合のサンプルプローブ下降中の静電容量変化。

【図7】シールド管を用いたサンプルプローブ。

【図8】シールド管を用い突起部を持たないサンプルプローブ。

【図9】導電板の形状。

【図10】反応容器ブロックへの導電板取り付け例。

【図11】反応容器のホルダを導電板とした例。

【図12】CCDカメラを用いた実施例。

【発明を実施するための形態】

【0024】

以下、図面を用いて本発明の実施例を説明する。

【0025】

図1に本発明が実施される一般的な自動分析装置の概略を示す。

【0026】

各部の機能は公知のものであるため、詳細についての記述は省略する。

【0027】

サンプリング機構1のサンプリングアーム2は上下すると共に回転し、サンプリングアーム2に取り付けられたサンプルプローブ3を用いて、左右に回転するサンプルディスク102に配置された試料容器101内の試料を吸引し、反応容器5へ分注するように構成されている。本図からもわかるように試料容器101のサンプルディスク102上への配置はサンプルディスク102上へ直接配置する場合や試験管(図示は無い)上に試料容器101を載せることも可能なユニバーサルな配置に対応可能な構造のものが一般的である。

【0028】

回転自在な試薬ディスク125上には分析対象となる複数の分析項目に対応する試薬ボトル112が配置されている。可動アームに取り付けられた試薬分注プローブ110は、試薬ボトル112から反応容器5へ所定量の試薬を分注する。

【0029】

サンプルプローブ3は、サンプル用ポンプ107の動作に伴ってサンプルの吸引動作、及び分注動作を実行する。試薬分注プローブ110は、試薬用ポンプ111の動作に伴って試薬の吸引動作、及び分注動作を実行する。各試料のために分析すべき分析項目は、キーボード121、又はCRT118の画面のような入力装置から入力される。この自動分析装置における各ユニットの動作はコンピュータ103により制御される。

【0030】

サンプルディスク102の間欠回転に伴って試料容器101はサンプル吸引位置へ移送され、停止中の試料容器内にサンプルプローブ3降下される。その下降動作に伴ってサンプルプローブ3の先端が試料の液面に接触すると液面検出回路151から検出信号が出力され、それに基づいてコンピュータ103がサンプリングアーム2の駆動部の下降動作を停止するよう制御する。次にサンプルプローブ3内に所定量の試料を吸引した後、サンプルプローブ3は上死点まで上昇する。サンプルプローブ3が試料を所定量吸引している間は、サンプルプローブ3とサンプル用ポンプ107流路間の吸引動作中の流路内圧力変動を圧力センサ152からの信号を用い圧力検出回路153で監視し、吸引中の圧力変動に異常を発見した場合は所定量吸引されていない可能性が高いため、当該分析データに対しアラームを付加する。

【0031】

次にサンプリングアーム2が水平方向に旋回し反応ディスク4上の反応容器5の位置でサンプルプローブ3を下降し反応容器5内へ保持していた試料を分注する。試料が入った反応容器5が試薬添加位置まで移動された時に、該当する分析項目に対応した試薬が試薬分注プローブ110から添加される。サンプル、及び試薬の分注に伴って試料容器101内の試料、及び試薬ボトル112内の試薬の液面が検出される。試料、及び試薬が加えられた反応容器内の混合物は、攪拌機構113により攪拌される。混合物が収納された反応容器が光度計115に移送され、各混合物の発光値、或いは吸光度が測定手段としての光電子増倍管、或いは光度計115により測定される。発光信号あるいは受光信号は、A/D変換器116を経由しインターフェース104を介してコンピュータ103に入り、分析項目の濃度が計算される。分析結果は、インターフェース104を介してプリンタ117に印字出力するか、又はCRT118に画面出力すると共に、メモリ122に格納される。測光が終了した反応容器5は、反応容器洗浄機構119の位置にて洗浄される。洗浄用ポンプ120は、反応容器へ洗浄水を供給すると共に、反応容器から廃液を排出する。図1の例では、サンプルディスク102に同心円状に3列の試料容器101がセットできるように3列の容器保持部が形成されており、サンプルプローブ3による試料吸引位置が各々の列に1個ずつ設定されている。

【0032】

以上が自動分析装置の一般的な動作である。1μL以下の微量分注では、サンプルプローブと反応容器の底面との間隙を0.1mm程度の精度で制御することが有効である。しかし、実際の装置ではサンプルプローブ3に対して、各々の反応容器底面201の高さにはバラツキがある。このバラツキの原因として、反応容器5が樹脂製の成型品で製作されているために成型時の熱収縮変形が原因で僅かな反りが発生することや、図2のように分割ブロック形状をした複数の反応容器ブロック17を反応ディスク4にネジで固定して用いるために、反応容器5が変形すること等が挙げられる。また、反応ディスク4は直径が数十cmから1mを超えるものもあり、反応ディスク4の水平度も誤差要因である。

【0033】

自動分析装置に装着された一般的な静電容量式の液面検出回路151とは、サンプルプローブ3と対向する位置に設置された電極間の静電容量の変化から、サンプルプローブ3の先端とサンプル液面との接触を検出する回路である。サンプルプローブ3と対向する電極はサンプル容器が設置されるサンプルディスク102の導電性樹脂を使用して、GND電位に接続して用いている。

【0034】

本発明はこのサンプルプローブ3の液面検出回路151を使用して、サンプルプローブ3と各反応容器底面201との距離を正確に検出し、サンプルプローブ3の位置制御を行うものである。

【実施例1】

【0035】

次に、本発明の実施形態の一例を示す。

【0036】

以下、図3を用いて動作の概要を説明する。

【0037】

図3aはサンプルプローブ3が最大高さ位置で反応容器上に旋回した状態である。

【0038】

サンプルプローブ3に、突起部211を設ける。突起部211は導電性材料で形成され、液面検出の電極を兼ねたサンプルプローブ3と電気的に接続している。また、反応容器5の側壁上端部には導電板212が配置され、GND電位に接続されている。図4はサンプルプローブ3の下降動作中の静電容量変化信号である。軸はサンプルプローブ3の下降距離、縦軸は静電容量値を示し、図4のa点,b点,c点はそれぞれ図3a,図3b,図3cに対応している。

【0039】

サンプルプローブ3が下降を開始すると、サンプルプローブ3と導電板212の間の静電容量は徐々に増加し、b点で静電容量値はピーク215をとる。それ以上下降を続けると、静電容量は減少する。なおD1点は導電板212に突起部211の下端、D2点は突起部211の上端の通過タイミングである。

【0040】

このように突起部211と導電板212を配置することで、突起部211の厚み213の中心位置が、導電板212の厚みの中心位置を通過する地点を検出することができる。図3bに示す、サンプルプローブ3先端と突起部211中心までの距離L1、および、反応容器底面201と導電板212中心までの距離L2は、事前に計測し記憶しておく。ピーク215検出位置から、反応容器底面201までの距離Lxは、L2−L1で得られる。ここで反応容器底面201とサンプルプローブ3先端の間隙をLgに位置決めするとした場合、必要な移動距離はLx−Lgとなる。

【0041】

ここで、各々の反応容器5は、樹脂に対して金型を用いて製作するため、反応容器5の寸法精度,導電板212取り付け面と底面の寸法精度の管理は難しい技術ではない。

【0042】

また、各々の反応容器に取り付けた導電板212の厚み214の精度は、その厚みの中心位置を静電容量のピーク値として検出するため、厚み誤差は位置検出誤差としては1/2になる。位置検出精度を0.1mm以下とする場合は全ての導電板212の厚み誤差を0.2mm以下にすれば良いが、これは容易に実現できる。また本発明では、静電容量変化のピークを検出して位置関係を知るため、図5に示すようにサンプルプローブ3の位置と反応容器5の中心位置との間にX−Y方向の位置誤差205が在る場合であっても、なんら影響を受けずに正確な位置検知が可能である。これに対して、反応容器底面に導電板212を設置した、従来の液面検出回路151を転用して反応容器底面の高さ補正を行った場合を図6に示す。

【0043】

本方法を用いた場合の静電容量変化を示す図4と、従来方法の通りに反応容器底面に導電板212を設置した場合の静電容量変化を示す図6とを比較すると、図6ではサンプルプローブ3の下降によりなだらかな静電容量の増加がみられるが、サンプルプローブ3と反応容器との位置関係を検出することはできない。

【0044】

また、図5にあるようにサンプルプローブ3の下降位置と反応セル中心位置とのX−Y方向の位置誤差205によっても、検出される静電容量の上昇カーブが変化してしまい、仮に閾値を設定したとしても、反応容器とサンプルプローブ3との位置関係を正確に検出することは難しい。

【0045】

一周に100個以上在る反応容器全てに対してサンプルプローブ3のX−Y方向の位置を正確に保つことはきわめて困難であり、また、実現には多大なコストを要するために実現性は極めて低い。また、図3から突起部211を取り除いた構成でも、図4のピーク215は検出されないため、X−Y方向の位置誤差205の影響を受け正確な位置検出はできない。

【0046】

なお、突起部211は、サンプルプローブ3の素材であっても良いし、他の導電材を用いても良い。突起厚さ213は薄いほうが高い精度で位置調整ができるため望ましいが、反応容器深さと導電板212の取り付け位置,サンプルプローブ3の先端部長さ、との関係を鑑みると、0.1mmから4.0mm程度が適切であろう。

【0047】

また、突起部211およびその代用可能な実施例については、円筒形状で表したが、本発明の本質は、下降動作中に静電容量のピークが得られることであるから、その断面形状は四角でも星型でもよい。またサンプルプローブ3の上下方向にテーパを持たせても良い。反応容器5の底面高さのバラつきを補正するタイミングとしては、サンプルプローブ3の交換時,反応容器5の交換時,装置イニシャライズ動作時,装置メンテナンス時、またはそのいずれかで行うことが考えられる。反応容器5の底面高さのバラつきが生じるのは主に反応容器5を交換したときで、そのタイミングで補正した値を記憶しておけば、通常動作時には反応容器5の底面高さが変わることはないと考えられるためである。

【実施例2】

【0048】

次に本発明の他の実施形態を実施例2として示す。

【0049】

図7および図8は、シールド管216を利用して突起部211を装着することなく、同等の効果を持たせたサンプルプローブ3の構成例である。サンプルプローブ3は導電性の材料で形成されていて、このサンプルプローブ3に取り付けられたシールド管216は、反応容器に設けられた導電板212と同様にGND電位に接続されている。つまり、シールド管216に覆われた部分は、導電板212に接近しても検出される静電容量は変化しないので、電極太り部217が図3におけるサンプルプローブ3の突起部211と同じ働きをする。電極太り部217の長さはシールド管216によって制限されているため、図4と同様のピークを持つ静電容量変化が計測される。

【0050】

図8は、本実施例の他の実現方法として、導電性のサンプルプローブ3にシールド管216を取り付け、電極部218の長さを制限することで、ピークを得る例である。

【実施例3】

【0051】

本発明の他の実施形態を実施例3として示す。

【0052】

図9に導電板212の例を示す。図9aは反応容器5開口部よりも導電板開口部220を大きくした例である。図9bは反応容器5開口部より導電板開口部220を小さくした例である。また、図9cは開口部形状を四角形にした例である。図9では1個の反応容器5に1枚の導電板212を示しているが、反応容器ブロック17単位で1枚の板を打ち抜き加工するなどして1枚の導電板212を使用することでコストを下げることができる。また導電板212の素材および厚みを剛性の得られるものを選定し、固定箇所を増やすことで、反応容器ブロック17のそり防止効果も得られる。

【0053】

また、図10に示すように、反応容器ブロック17に対し1枚の導電板212を最も簡単な形状で取り付けた例である。なお、導電板212は数十μmの厚みでも問題ないことを確認しており、導電塗料の塗布や、導電性メッキを施しても実現できる。また、導電板212の設置位置は、反応容器5上面に限定せず、サンプルプローブ3が下降し反応容器5の底面に到達するまでの間に、突起部が導電板212を通過可能な配置であればよい。よって位置精度が得られるのであれば、導電板212は反応容器5の樹脂内部に存在し一体成形されても良い。

【0054】

図11は、複数の反応容器5をホルダ221に固定した反応容器ブロック17である。光学特性の要求される反応容器5単体と、固定の目的であるホルダ221は同一の材質で構成される必要はない。図11aはホルダ221上部から反応容器5を挿入する例である。図11bはホルダ221下部から反応容器5を挿入する例であり、反応容器5の開口部よりもホルダ221部を小さくする場合に有効である。従ってホルダ221を導電性の樹脂材や、導電粉末を混ぜた樹脂材で成形することでホルダ221が導電板212と同様の機能を果たす。

【0055】

なお、試薬分注や前処理においても本発明は適用可能である。つまり、容器に対して最初に微量液体を分注する必要があるときに本発明を採用することで、微量液滴を確実に容器内に分注できることが特徴である。

【0056】

また、装置のメンテナンスには、サンプルプローブ3や反応容器ブロック17を取り外して清掃することもあるが、メンテナンス後の装置ではサンプルプローブ3と反応容器5との間に位置ズレが生じる。これに対してメンテナンス前に全ての反応容器5とサンプルプローブ3との間の静電容量ピーク値を記憶しておき、メンテナンス後の静電容量ピーク値と比較すれば、メンテナンス前後におけるサンプルプローブ3のXY方向における位置ずれの発生を検出できる。位置ずれを検出した場合は、警告を画面上に表示し、操作者に装置の位置校正を促すことで、メンテナンス前後であっても分析データが大きく変化しない、分析データの信頼性に寄与できる。

【実施例4】

【0057】

本発明の他の実施形態を実施例4として示す。

【0058】

図12に、本発明の他の実施例を示す。本実施例では、CCDカメラ202を用いた反応容器5の観察機構を、反応容器5の外側に設ける。

【0059】

CCDカメラは反応容器5の底面付近の画像を撮影している。サンプルプローブ3の下降によって、サンプルプローブ3先端と反応容器5底面との高さが狭まっていく様子を逐次観察し、予め設定した位置関係となったときにサンプルプローブ3下降を停止させる。各反応容器5の底面高さのバラつきに左右されず、かつ、サンプルプローブ3先端や反応容器5底面を破損することなく、微量分注を実現することができる。

【符号の説明】

【0060】

1 サンプリング機構

2 サンプリングアーム

3 サンプルプローブ

4 反応ディスク

5 反応容器

11 ネジ穴

17 反応容器ブロック

101 試料容器

102 サンプルディスク

103 コンピュータ

104 インターフェース

107 サンプル用ポンプ

110 試薬分注プローブ

111 試薬用ポンプ

112 試薬ボトル

113 攪拌機構

114 光源ランプ

115 光度計

116 A/D変換器

117 プリンタ

118 CRT

119 反応容器洗浄機構

120 洗浄用ポンプ

121 キーボード

122 メモリ

125 試薬ディスク

151 液面検出回路

152 圧力センサ

153 圧力検出回路

201 反応容器底面

205 プローブと全反応容器との位置誤差の範囲

211 突起部

212 導電板

213 突起部厚み

214 導電板厚み

215 静電容量値ピーク

216 シールド管

217 電極太り部

218 電極範囲

220 導電板開口部

221 ホルダ

222 CCDカメラ

223 反応槽

【特許請求の範囲】

【請求項1】

液体を吸引吐出するプローブと、

前記プローブが吐出する液体を収容する反応容器と、

前記プローブと前記反応容器との間の静電容量を測定する静電容量測定機構と、

を備えた自動分析装置において、

前記反応容器の底面と開口部の間の側壁であって、当該反応容器の底面からの距離が既知である位置に第一の導電性部材を備えたことを特徴とする自動分析装置。

【請求項2】

請求項1記載の自動分析装置において、

前記プローブに具備され、且つ当該プローブの先端からの距離が既知である位置に、当該プローブの軸方向に所定の厚みを持つ第二の導電性部材を有することを特徴とする自動分析装置。

【請求項3】

請求項2記載の自動分析装置において、

前記第一の導電性部材の前記反応容器底面からの距離が、

前記第二の導電性部材のプローブ先端からの距離よりも大きいことを特徴とする自動分析装置。

【請求項4】

請求項3記載の自動分析装置において、

前記静電容量測定機構が測定した静電容量の測定値に基づいて、前記プローブと前記反応容器との相対距離を算出する距離算出機構を備えたことを特徴とする自動分析装置。

【請求項5】

請求項1記載の自動分析装置において、

前記第一の導電性部材は、前記反応容器の側壁上端部に備えられたことを特徴とする自動分析装置。

【請求項6】

請求項1記載の自動分析装置において、

前記第一の導電性部材は前記反応容器の側壁を取り囲むように設けられていることを特徴とする自動分析装置。

【請求項7】

請求項1記載の自動分析装置において、

前記第一の導電性部材は前記反応容器の側壁中に設けられたことを特徴とする自動分析装置。

【請求項8】

請求項1記載の自動分析装置において、

前記第一の導電性部材が、前記反応容器を固定保持するホルダであることを特徴とする自動分析装置。

【請求項9】

請求項1記載の自動分析装置において、

前記第一の導電性部材として前記反応容器の一部に導電性部材をメッキ加工した導電部位を有することを特徴とする自動分析装置。

【請求項10】

請求項2記載の自動分析装置において、

導電性部材からなる前記プローブと、

前記プローブの一部を覆う筒状のシールドと、を備え、

前記第二の導電性部材は前記シールドでカバーされていない前記プローブであることを特徴とする自動分析装置。

【請求項11】

請求項2記載の自動分析装置において、

前記第二の導電性部材として前記プローブの一部に導電性部材からなる突起を備えたことを特徴とする自動分析装置。

【請求項12】

請求項1記載の自動分析装置において、

前記第一の導電性部材の所定の厚み誤差は0.2mm以下であることを特徴とする自動分析装置。

【請求項13】

請求項2記載の自動分析装置において、

前記第二の導電性部材の所定の厚みは0.1mmから4mmであることを特徴とする自動分析装置。

【請求項14】

液体を吸引吐出するプローブを備えた分注機構と、

底面と側壁と開口部を有し前記プローブが吐出する液体を収容する反応容器と、

前記反応容器は底面から開口部の間の高さが既知である位置に所定の厚みを有する導電性部材と、

前記プローブはプローブ先端からの高さが既知であり、かつ、前記反応容器に具備された導電性部材と底面との距離よりもプローブ先端からの距離が小さい位置に所定の厚みを有する導電性部材を備え、

前記反応容器に具備された導電性部材と前記プローブに具備された導電性部材との間の静電容量を測定する静電容量測定機構と、を備えた自動分析装置において、

前記反応容器に前記プローブを下降させるステップと、

下降中に生じる、前記反応容器に具備された導電性部材と前記プローブに具備された導電性部材との間の静電容量を計測するステップと、

計測された静電容量が最大となるときの前記分注機構の下降量を算出するステップと、

前記プローブの下降量から前記反応容器の底面の高さを算出するステップと、

前記算出した反応容器底面の高さを複数の反応容器毎に記憶するステップと、

を有することを特徴とする分注機構の制御方法。

【請求項1】

液体を吸引吐出するプローブと、

前記プローブが吐出する液体を収容する反応容器と、

前記プローブと前記反応容器との間の静電容量を測定する静電容量測定機構と、

を備えた自動分析装置において、

前記反応容器の底面と開口部の間の側壁であって、当該反応容器の底面からの距離が既知である位置に第一の導電性部材を備えたことを特徴とする自動分析装置。

【請求項2】

請求項1記載の自動分析装置において、

前記プローブに具備され、且つ当該プローブの先端からの距離が既知である位置に、当該プローブの軸方向に所定の厚みを持つ第二の導電性部材を有することを特徴とする自動分析装置。

【請求項3】

請求項2記載の自動分析装置において、

前記第一の導電性部材の前記反応容器底面からの距離が、

前記第二の導電性部材のプローブ先端からの距離よりも大きいことを特徴とする自動分析装置。

【請求項4】

請求項3記載の自動分析装置において、

前記静電容量測定機構が測定した静電容量の測定値に基づいて、前記プローブと前記反応容器との相対距離を算出する距離算出機構を備えたことを特徴とする自動分析装置。

【請求項5】

請求項1記載の自動分析装置において、

前記第一の導電性部材は、前記反応容器の側壁上端部に備えられたことを特徴とする自動分析装置。

【請求項6】

請求項1記載の自動分析装置において、

前記第一の導電性部材は前記反応容器の側壁を取り囲むように設けられていることを特徴とする自動分析装置。

【請求項7】

請求項1記載の自動分析装置において、

前記第一の導電性部材は前記反応容器の側壁中に設けられたことを特徴とする自動分析装置。

【請求項8】

請求項1記載の自動分析装置において、

前記第一の導電性部材が、前記反応容器を固定保持するホルダであることを特徴とする自動分析装置。

【請求項9】

請求項1記載の自動分析装置において、

前記第一の導電性部材として前記反応容器の一部に導電性部材をメッキ加工した導電部位を有することを特徴とする自動分析装置。

【請求項10】

請求項2記載の自動分析装置において、

導電性部材からなる前記プローブと、

前記プローブの一部を覆う筒状のシールドと、を備え、

前記第二の導電性部材は前記シールドでカバーされていない前記プローブであることを特徴とする自動分析装置。

【請求項11】

請求項2記載の自動分析装置において、

前記第二の導電性部材として前記プローブの一部に導電性部材からなる突起を備えたことを特徴とする自動分析装置。

【請求項12】

請求項1記載の自動分析装置において、

前記第一の導電性部材の所定の厚み誤差は0.2mm以下であることを特徴とする自動分析装置。

【請求項13】

請求項2記載の自動分析装置において、

前記第二の導電性部材の所定の厚みは0.1mmから4mmであることを特徴とする自動分析装置。

【請求項14】

液体を吸引吐出するプローブを備えた分注機構と、

底面と側壁と開口部を有し前記プローブが吐出する液体を収容する反応容器と、

前記反応容器は底面から開口部の間の高さが既知である位置に所定の厚みを有する導電性部材と、

前記プローブはプローブ先端からの高さが既知であり、かつ、前記反応容器に具備された導電性部材と底面との距離よりもプローブ先端からの距離が小さい位置に所定の厚みを有する導電性部材を備え、

前記反応容器に具備された導電性部材と前記プローブに具備された導電性部材との間の静電容量を測定する静電容量測定機構と、を備えた自動分析装置において、

前記反応容器に前記プローブを下降させるステップと、

下降中に生じる、前記反応容器に具備された導電性部材と前記プローブに具備された導電性部材との間の静電容量を計測するステップと、

計測された静電容量が最大となるときの前記分注機構の下降量を算出するステップと、

前記プローブの下降量から前記反応容器の底面の高さを算出するステップと、

前記算出した反応容器底面の高さを複数の反応容器毎に記憶するステップと、

を有することを特徴とする分注機構の制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−33551(P2011−33551A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−182009(P2009−182009)

【出願日】平成21年8月5日(2009.8.5)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月5日(2009.8.5)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]