自動分析装置

【課題】本発明は、分析中に、超音波振動発生素子の異常で分析できなくなることを未然に防ぐことにある。

【解決手段】本発明は、反応容器と、前記反応容器に注入された試料と試薬を攪拌する超音波振動発生素子と、制御部と、を備える自動分析装置において、前記制御部は、攪拌運転時の前記超音波振動発生素子の出力強度,および共振周波数を含む出力信号情報を検知する検知機能と、前記出力信号情報を記録する記録機能と、前記出力信号情報,および前記出力信号情報に関する記録信号情報を演算する演算機能を有することを特徴とする。

更に具体的に述べると、本発明の演算機能は、前記出力信号情報に関する経過情報および現在情報から前記超音波振動発生素子の劣化傾向を予測、判定する機能を有することを特徴とする。

【解決手段】本発明は、反応容器と、前記反応容器に注入された試料と試薬を攪拌する超音波振動発生素子と、制御部と、を備える自動分析装置において、前記制御部は、攪拌運転時の前記超音波振動発生素子の出力強度,および共振周波数を含む出力信号情報を検知する検知機能と、前記出力信号情報を記録する記録機能と、前記出力信号情報,および前記出力信号情報に関する記録信号情報を演算する演算機能を有することを特徴とする。

更に具体的に述べると、本発明の演算機能は、前記出力信号情報に関する経過情報および現在情報から前記超音波振動発生素子の劣化傾向を予測、判定する機能を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反応容器に注入された検体と試薬等を攪拌する攪拌手段と、攪拌手段を制御する制御部等を備えた自動分析装置に係わる。

【0002】

更に具体的には、攪拌手段として超音波振動発生素子を用い、超音波による振動、音響流動、音響放射圧等を利用して試薬等と検体の攪拌を行う機能を備えた自動分析装置に関する。

【背景技術】

【0003】

従来の自動分析装置においては、反応容器の攪拌部で、試薬を検体に混合するためにへら状の先端を有する攪拌棒を使う。試薬と検体を混合するセル(反応容器)内に注入し、攪拌棒を回転または往復運動させて混ぜ合わせるようにしている。

【0004】

このような従来の自動分析装置では、攪拌棒に付着した試薬または検体が、次の分析結果に影響を与えるキャリーオーバーと言われる現象が起こる。これを避けるために攪拌棒を使用する自動分析装置では、攪拌棒を洗浄する機構が必要であった。

【0005】

試薬を検体に混合する機構の攪拌素子にピエゾ素子を用いて超音波振動による攪拌を適用している自動分析装置が、特許文献1に記載されている。この機構により前記キャリーオーバーを防止し、自動分析装置全体の小型化を図ることが可能である。

【0006】

また、自動分析装置に用いた攪拌素子としての超音波振動発生素子の超音波振動強度を検出し、攪拌状態の不良を検出する方法が特許文献2に記載されている。この方法は攪拌素子である超音波振動発生素子の印加波形を監視することにより攪拌不良を検出している。

【0007】

しかし、超音波振動発生素子の破壊の特徴を示す波形を観測する必要があるため、同素子が壊れるまで素子の劣化について知ることは困難であった。

【0008】

【特許文献1】特開平08−146007公報

【特許文献2】特開2003−254979公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

従来、代表的な超音波振動発生素子セグメントのみを使用して電気的な接続と電流値等のモニタによる超音波振動出力を確認していた。また、印加波形の観測をして攪拌不良を知るようにしていた。

【0010】

さらに、超音波振動発生素子が故障するまで素子の状態を把握できず、故障による超音波振動攪拌の異常で分析できなくなることがあった。

【0011】

本発明は、上記の課題に対処し、分析中に、超音波振動発生素子の異常で分析できなくなることを未然に防ぐことにある。

【0012】

また、超音波振動発生素子が故障前に超音波振動発生素子の劣化から寿命を予測し、超音波振動発生素子の交換時期を見極め、早めにオペレータ又は、サービスマンに警告することにより、万一の超音波振動発生素子故障時に対する対応が迅速できるようにすることである。

【課題を解決するための手段】

【0013】

本発明は、反応容器と、前記反応容器に注入された試料と試薬を攪拌する超音波振動発生素子と、制御部と、を備える自動分析装置において、前記制御部は、攪拌運転時の前記超音波振動発生素子の出力強度,および共振周波数を含む出力信号情報を検知する検知機能と、前記出力信号情報を記録する記録機能と、前記出力信号情報,および前記出力信号情報に関する記録信号情報を演算する演算機能を有することを特徴とする。

【0014】

更に具体的に述べると、本発明の演算機能は、前記出力信号情報に関する経過情報および現在情報から前記超音波振動発生素子の劣化傾向を予測、判定する機能を有することを特徴とする。

【発明の効果】

【0015】

本発明によれば、超音波振動発生素子が故障して振動不能が発生する前に、超音波振動発生素子の劣化から寿命を予測し、超音波振動発生素子の交換時期を見極めることができる。

【0016】

これにより、自動分析装置のダウンタイムの低減や、分析作業中に自動分析装置が停止するのを未然に防止できるので、自動分析装置の信頼性向上を図ることができる。

【発明を実施するための最良の形態】

【0017】

本発明の実施例について、図を引用して説明する。

【0018】

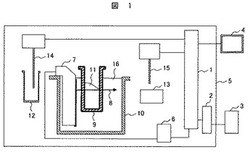

まず、図1から図3を引用して本発明の実施例に係わる自動分析装置の概要について述べる。

【0019】

図1は、本発明による自動分析装置の一部を断面した概略構成図であり、図2は図1の要部の平面図である。

【0020】

図1、図2において、制御部1はCPU・メモリ・I/O等を有する情報処理装置等で構成され、メモリに格納された自動分析及び診断のプログラムおよびデータを利用して、自動分析装置5の動作及び分析動作に必要な情報をCPUで処理又は統括的な制御をする。

【0021】

また、制御部1は図3に示すマイコン21、ラッチ22を含む。広義的には、制御部1は、後述する超音波振動素子駆動回路6、発振器17、アンプ18、分配器19や、図示されていない超音波振動発生素子の出力強度,および共振周波数を含む出力信号情報を検知する検知機能(検知手段)を含む。

【0022】

超音波振動発生素子は、後述する超音波振動発生器7に含まれる。

【0023】

制御部1は、自動分析装置5の全体的な制御や、超音波振動発生器7の制御等を行なう。

【0024】

超音波振動発生器7に関する制御部1の制御機能には、種々の機能がある。

【0025】

すなわち、制御部1は、出力信号情報を検知する検知機能と、出力信号情報を記録する記録機能(メモリ等)と、前記出力信号情報,および前記出力信号情報に関する記録信号情報を演算する演算機能(CPU・マイコン21等)を有する。

【0026】

これらの機能は、プログラムにしたがって行なわれる演算によりもたらせられる。

【0027】

演算機能(CPU・マイコン21等)は、超音波振動発生素子の出力傾向を演算する機能、出力信号情報に関する経過情報および現在情報から前記超音波振動発生素子の劣化傾向を予測、判定する機能、出力信号情報と予め定めた閾値と比較して前記超音波振動発生素子の状態を判定する機能を含む。

【0028】

記録機能(メモリ等)には、次のような機能がある。

【0029】

制御部1の記録機能は、超音波振動発生素子の出力強度,および共振周波数を含む出力信号情報を記録格納する。

【0030】

また、記録機能は、出力信号情報の最大値,最小値,平均値、および前記共振周波数ないし前記演算機能で演算した判定結果をDBとして保存する。記録機能に記録する出力信号情報は、分析時の攪拌はもちろん、分析前やオペレータの指示により行う攪拌での出力信号情報も含まれる。

【0031】

試料、試薬の混合は攪拌部でする。攪拌部は、反応槽10、反応セル9、超音波振動発生器7等を有する。

【0032】

攪拌部の反応セル9には、検体容器12から検体分注機構14により検体11(試料)が、試薬容器13から試薬分注機構15により試薬が分注され、超音波振動発生器7から発生した超音波振動8により混合及び攪拌が行なわれる。

【0033】

反応セル9は、反応槽10にためられた水を代表とする保温媒体16に浸っており、一定の温度に保たれている。

【0034】

超音波振動素子駆動回路6は、図3に示す発振器17、アンプ18、分配器19等を有する。超音波振動発生器7は超音波振動素子駆動回路6により駆動される。超音波振動素子駆動回路6は超音波振動8の周波数の電圧を発生する。超音波振動素子駆動回路6は、制御部1によって制御され、超音波振動発生器7を振動させて超音波9を発生させる。

【0035】

超音波振動発生器7の超音波振動素子は、ピエゾ素子・磁歪振動子・電歪振動子を含む。

【0036】

制御部1には、商用電源3に接続された電源部2から電力が供給される。また、処理結果は表示部4に画面表示される。すなわち、前述した演算機能の演算で判定した超音波振動発生素子の状態過程、劣化状態、および不良予測時期等が表示部4に表示されるのである。

【0037】

なお、超音波振動発生素子を複数備えた場合には、個々の超音波振動発生素子に対して同様な機能を用いて制御を行なう。

【0038】

次に、超音波振動攪拌部の構成概要、および基本動作に関して図3を引用して説明する。

【0039】

ピエゾ素子(超音波振動発生素子)に超音波を発生させ、超音波の振動によって検体と試薬を混合し攪拌する超音波攪拌をする。この場合、検体と試薬の混合及び攪拌に十分な超音波の音圧を発生させるには、ピエゾ素子を構成する要素である電極に、ピエゾ素子の変位が最大になる周波数と、さらに十分な変位量を発生させる電圧を持った電力を供給するようにする。

【0040】

発振器17は基本周波数をFM変調(スイープ)した正弦波を発生する。アンプ18は発振器17の信号を増幅し、ピエゾ素子20を駆動する。

【0041】

ピエゾ素子は照射位置により側方照射素子24、気泡除去素子、逆方向照射素子に分けられ、さらに、側方照射素子24、気泡除去素子はセグメントとよばれる単位に分けられる。分配器19はリレーで構成され、セル内部の反応液量に応じて側方素子24の照射位置を駆動セグメントにより切替える。

【0042】

攪拌部は、自動分析装置の動作とともにマイコン21により行われる自己診断の結果を確認し、正常であれば電源をONにし、初期値として攪拌パラメータの半固定となるパラメータを設定する。

【0043】

超音波振動発生器7は、初めに、(1)照射により液面を振動させて液中に気泡を取り込み、反射板23で反射した超音波振動で気泡をセル底に押し入れる。気泡の動きで液中に旋回流が発生し、攪拌を行う。

【0044】

攪拌中にセル壁に付いた気泡は、(2)照射の正方向からの照射と、(3)照射の逆方向からの照射により剥がされる。

【0045】

次に、超音波振動発生素子を使用した攪拌素子のチェック動作フローについて、図4、図5、図6、図7を引用して以下に説明する。

【0046】

まず、隣り合う3つの反応セル9を洗浄する。

【0047】

以下、例として3つの反応セル9を#1,2,3として説明する。

【0048】

#1の反応セル9を試薬分注位置に移動させ、試薬プローブでシステム水を450μl吐出する。順次、#2,3の反応セル9を試薬分注位置に移動し、#1の反応セル9と同様夫々の反応セルにシステム水を450μ分注する。

【0049】

#2の反応セル9を攪拌位置に移動する。攪拌を実行し、その時の電流値をモニタする。この時、最大電流値時の発振器17の周波数から共振周波数を測定する。電流値より出力強度を知ることができる。

【0050】

この出力強度の電流値、および共振周波数が検知機能により測定検知され、記録機能に記録される。そして、演算機能により演算処理や判定により、超音波振動発生素子の状態過程、劣化状態、および不良予測時期等の診断が行なわれ、その旨の内容が表示部4に表示される。

【0051】

図6にセグメントの組合せと駆動条件を示す。

【0052】

攪拌は各チェックNo.毎に5回繰返し実施し、インターバルは5.0秒、攪拌時間はオペレーションと同じとする。

【0053】

図4にタイムチャートを示す。

【0054】

攪拌素子の駆動は,オペレーションに同じとする。

【0055】

次に、攪拌時の電流値をモニタし、予め定めた閾値と比較して攪拌素子の状態を判定する。図7に攪拌素子の良否の判定基準を示す。

【0056】

また、モニタ値と判定結果はファイルに記録、保存する(DBとして保存する)。保存は初回値と最新の10回分とし、モニタに表示、印刷可能とする。チェックを中断した場合は、中断したチェック中の結果は消去する。記録例を図5に示す。

【0057】

こうして、使用した反応セルを洗浄し、チェックプログラムを終了する。

【0058】

また、反応ディスクをリセットし、#1〜3の反応セルを同様に洗浄する。

【0059】

この実施例によると、自動分析装置における攪拌機構に使用しているピエゾ素子の攪拌素子に故障あるいは劣化が発生した場合、速やかに故障、劣化の情報をアラームとして表示させることが可能になり、ピエゾ素子に起因する故障が発生した時の解析を容易にし、自動分析装置の不可動時間を短くすることが可能になる。

【0060】

又、制御部1により観測/検知した電流値を基に時間軸と電流値軸によるトレンドグラフを作成することにより、使用限界値を下回る日時を予測することができ、ピエゾ素子(超音波振動発生素子)の劣化による交換時期を予想することが可能であり、事前に攪拌不良にいたる故障を防止可能になる。

【0061】

また、分析時の攪拌だけでなく、分析前やオペレータの指示により行う攪拌動作の出力強度および共振周波数のデータを蓄積することにより、超音波振動発生素子の劣化傾向予測をより正確に行うことが可能となる。

【0062】

これにより、早めにオペレータ又は、サービスマンに警告され、自動分析装置の早期復帰が図られるとともに信頼性の向上を図ることができる。

【図面の簡単な説明】

【0063】

【図1】本発明の実施例に係わるもので、自動分析装置の構成概要を示す図である。

【図2】本発明の実施例に係わるもので、自動分析装置の構成概要を示す平面図である。

【図3】本発明の実施例に係わるもので、超音波振動攪拌部の構成概要図である。

【図4】本発明の実施例に係わるもので、攪拌素子のチェックに関するタイムチャートを示す図である。

【図5】本発明の実施例に係わるもので、攪拌素子のチェック結果の内容を示す図である。

【図6】本発明の実施例に係わるもので、攪拌素子を構成する駆動セグメントと電圧、閾値設定を示す図である。

【図7】本発明の実施例に係わるもので、攪拌素子のチェックの結果判定を示す図である。

【符号の説明】

【0064】

1…制御部、2…電源部、3…商用電源、4…表示部、5…自動分析装置、6…超音波振動素子駆動回路、7…超音波振動発生器、8…超音波振動、9…反応セル、10…反応槽、11…検体、12…検体容器、13…試薬容器、14…検体分注機構、15…試薬分注機構、16…保温媒体、17…発振器、18…アンプ、19…分配器、20…ピエゾ素子、21…マイコン、22…ラッチ、23…反射板、24…側方素子。

【技術分野】

【0001】

本発明は、反応容器に注入された検体と試薬等を攪拌する攪拌手段と、攪拌手段を制御する制御部等を備えた自動分析装置に係わる。

【0002】

更に具体的には、攪拌手段として超音波振動発生素子を用い、超音波による振動、音響流動、音響放射圧等を利用して試薬等と検体の攪拌を行う機能を備えた自動分析装置に関する。

【背景技術】

【0003】

従来の自動分析装置においては、反応容器の攪拌部で、試薬を検体に混合するためにへら状の先端を有する攪拌棒を使う。試薬と検体を混合するセル(反応容器)内に注入し、攪拌棒を回転または往復運動させて混ぜ合わせるようにしている。

【0004】

このような従来の自動分析装置では、攪拌棒に付着した試薬または検体が、次の分析結果に影響を与えるキャリーオーバーと言われる現象が起こる。これを避けるために攪拌棒を使用する自動分析装置では、攪拌棒を洗浄する機構が必要であった。

【0005】

試薬を検体に混合する機構の攪拌素子にピエゾ素子を用いて超音波振動による攪拌を適用している自動分析装置が、特許文献1に記載されている。この機構により前記キャリーオーバーを防止し、自動分析装置全体の小型化を図ることが可能である。

【0006】

また、自動分析装置に用いた攪拌素子としての超音波振動発生素子の超音波振動強度を検出し、攪拌状態の不良を検出する方法が特許文献2に記載されている。この方法は攪拌素子である超音波振動発生素子の印加波形を監視することにより攪拌不良を検出している。

【0007】

しかし、超音波振動発生素子の破壊の特徴を示す波形を観測する必要があるため、同素子が壊れるまで素子の劣化について知ることは困難であった。

【0008】

【特許文献1】特開平08−146007公報

【特許文献2】特開2003−254979公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

従来、代表的な超音波振動発生素子セグメントのみを使用して電気的な接続と電流値等のモニタによる超音波振動出力を確認していた。また、印加波形の観測をして攪拌不良を知るようにしていた。

【0010】

さらに、超音波振動発生素子が故障するまで素子の状態を把握できず、故障による超音波振動攪拌の異常で分析できなくなることがあった。

【0011】

本発明は、上記の課題に対処し、分析中に、超音波振動発生素子の異常で分析できなくなることを未然に防ぐことにある。

【0012】

また、超音波振動発生素子が故障前に超音波振動発生素子の劣化から寿命を予測し、超音波振動発生素子の交換時期を見極め、早めにオペレータ又は、サービスマンに警告することにより、万一の超音波振動発生素子故障時に対する対応が迅速できるようにすることである。

【課題を解決するための手段】

【0013】

本発明は、反応容器と、前記反応容器に注入された試料と試薬を攪拌する超音波振動発生素子と、制御部と、を備える自動分析装置において、前記制御部は、攪拌運転時の前記超音波振動発生素子の出力強度,および共振周波数を含む出力信号情報を検知する検知機能と、前記出力信号情報を記録する記録機能と、前記出力信号情報,および前記出力信号情報に関する記録信号情報を演算する演算機能を有することを特徴とする。

【0014】

更に具体的に述べると、本発明の演算機能は、前記出力信号情報に関する経過情報および現在情報から前記超音波振動発生素子の劣化傾向を予測、判定する機能を有することを特徴とする。

【発明の効果】

【0015】

本発明によれば、超音波振動発生素子が故障して振動不能が発生する前に、超音波振動発生素子の劣化から寿命を予測し、超音波振動発生素子の交換時期を見極めることができる。

【0016】

これにより、自動分析装置のダウンタイムの低減や、分析作業中に自動分析装置が停止するのを未然に防止できるので、自動分析装置の信頼性向上を図ることができる。

【発明を実施するための最良の形態】

【0017】

本発明の実施例について、図を引用して説明する。

【0018】

まず、図1から図3を引用して本発明の実施例に係わる自動分析装置の概要について述べる。

【0019】

図1は、本発明による自動分析装置の一部を断面した概略構成図であり、図2は図1の要部の平面図である。

【0020】

図1、図2において、制御部1はCPU・メモリ・I/O等を有する情報処理装置等で構成され、メモリに格納された自動分析及び診断のプログラムおよびデータを利用して、自動分析装置5の動作及び分析動作に必要な情報をCPUで処理又は統括的な制御をする。

【0021】

また、制御部1は図3に示すマイコン21、ラッチ22を含む。広義的には、制御部1は、後述する超音波振動素子駆動回路6、発振器17、アンプ18、分配器19や、図示されていない超音波振動発生素子の出力強度,および共振周波数を含む出力信号情報を検知する検知機能(検知手段)を含む。

【0022】

超音波振動発生素子は、後述する超音波振動発生器7に含まれる。

【0023】

制御部1は、自動分析装置5の全体的な制御や、超音波振動発生器7の制御等を行なう。

【0024】

超音波振動発生器7に関する制御部1の制御機能には、種々の機能がある。

【0025】

すなわち、制御部1は、出力信号情報を検知する検知機能と、出力信号情報を記録する記録機能(メモリ等)と、前記出力信号情報,および前記出力信号情報に関する記録信号情報を演算する演算機能(CPU・マイコン21等)を有する。

【0026】

これらの機能は、プログラムにしたがって行なわれる演算によりもたらせられる。

【0027】

演算機能(CPU・マイコン21等)は、超音波振動発生素子の出力傾向を演算する機能、出力信号情報に関する経過情報および現在情報から前記超音波振動発生素子の劣化傾向を予測、判定する機能、出力信号情報と予め定めた閾値と比較して前記超音波振動発生素子の状態を判定する機能を含む。

【0028】

記録機能(メモリ等)には、次のような機能がある。

【0029】

制御部1の記録機能は、超音波振動発生素子の出力強度,および共振周波数を含む出力信号情報を記録格納する。

【0030】

また、記録機能は、出力信号情報の最大値,最小値,平均値、および前記共振周波数ないし前記演算機能で演算した判定結果をDBとして保存する。記録機能に記録する出力信号情報は、分析時の攪拌はもちろん、分析前やオペレータの指示により行う攪拌での出力信号情報も含まれる。

【0031】

試料、試薬の混合は攪拌部でする。攪拌部は、反応槽10、反応セル9、超音波振動発生器7等を有する。

【0032】

攪拌部の反応セル9には、検体容器12から検体分注機構14により検体11(試料)が、試薬容器13から試薬分注機構15により試薬が分注され、超音波振動発生器7から発生した超音波振動8により混合及び攪拌が行なわれる。

【0033】

反応セル9は、反応槽10にためられた水を代表とする保温媒体16に浸っており、一定の温度に保たれている。

【0034】

超音波振動素子駆動回路6は、図3に示す発振器17、アンプ18、分配器19等を有する。超音波振動発生器7は超音波振動素子駆動回路6により駆動される。超音波振動素子駆動回路6は超音波振動8の周波数の電圧を発生する。超音波振動素子駆動回路6は、制御部1によって制御され、超音波振動発生器7を振動させて超音波9を発生させる。

【0035】

超音波振動発生器7の超音波振動素子は、ピエゾ素子・磁歪振動子・電歪振動子を含む。

【0036】

制御部1には、商用電源3に接続された電源部2から電力が供給される。また、処理結果は表示部4に画面表示される。すなわち、前述した演算機能の演算で判定した超音波振動発生素子の状態過程、劣化状態、および不良予測時期等が表示部4に表示されるのである。

【0037】

なお、超音波振動発生素子を複数備えた場合には、個々の超音波振動発生素子に対して同様な機能を用いて制御を行なう。

【0038】

次に、超音波振動攪拌部の構成概要、および基本動作に関して図3を引用して説明する。

【0039】

ピエゾ素子(超音波振動発生素子)に超音波を発生させ、超音波の振動によって検体と試薬を混合し攪拌する超音波攪拌をする。この場合、検体と試薬の混合及び攪拌に十分な超音波の音圧を発生させるには、ピエゾ素子を構成する要素である電極に、ピエゾ素子の変位が最大になる周波数と、さらに十分な変位量を発生させる電圧を持った電力を供給するようにする。

【0040】

発振器17は基本周波数をFM変調(スイープ)した正弦波を発生する。アンプ18は発振器17の信号を増幅し、ピエゾ素子20を駆動する。

【0041】

ピエゾ素子は照射位置により側方照射素子24、気泡除去素子、逆方向照射素子に分けられ、さらに、側方照射素子24、気泡除去素子はセグメントとよばれる単位に分けられる。分配器19はリレーで構成され、セル内部の反応液量に応じて側方素子24の照射位置を駆動セグメントにより切替える。

【0042】

攪拌部は、自動分析装置の動作とともにマイコン21により行われる自己診断の結果を確認し、正常であれば電源をONにし、初期値として攪拌パラメータの半固定となるパラメータを設定する。

【0043】

超音波振動発生器7は、初めに、(1)照射により液面を振動させて液中に気泡を取り込み、反射板23で反射した超音波振動で気泡をセル底に押し入れる。気泡の動きで液中に旋回流が発生し、攪拌を行う。

【0044】

攪拌中にセル壁に付いた気泡は、(2)照射の正方向からの照射と、(3)照射の逆方向からの照射により剥がされる。

【0045】

次に、超音波振動発生素子を使用した攪拌素子のチェック動作フローについて、図4、図5、図6、図7を引用して以下に説明する。

【0046】

まず、隣り合う3つの反応セル9を洗浄する。

【0047】

以下、例として3つの反応セル9を#1,2,3として説明する。

【0048】

#1の反応セル9を試薬分注位置に移動させ、試薬プローブでシステム水を450μl吐出する。順次、#2,3の反応セル9を試薬分注位置に移動し、#1の反応セル9と同様夫々の反応セルにシステム水を450μ分注する。

【0049】

#2の反応セル9を攪拌位置に移動する。攪拌を実行し、その時の電流値をモニタする。この時、最大電流値時の発振器17の周波数から共振周波数を測定する。電流値より出力強度を知ることができる。

【0050】

この出力強度の電流値、および共振周波数が検知機能により測定検知され、記録機能に記録される。そして、演算機能により演算処理や判定により、超音波振動発生素子の状態過程、劣化状態、および不良予測時期等の診断が行なわれ、その旨の内容が表示部4に表示される。

【0051】

図6にセグメントの組合せと駆動条件を示す。

【0052】

攪拌は各チェックNo.毎に5回繰返し実施し、インターバルは5.0秒、攪拌時間はオペレーションと同じとする。

【0053】

図4にタイムチャートを示す。

【0054】

攪拌素子の駆動は,オペレーションに同じとする。

【0055】

次に、攪拌時の電流値をモニタし、予め定めた閾値と比較して攪拌素子の状態を判定する。図7に攪拌素子の良否の判定基準を示す。

【0056】

また、モニタ値と判定結果はファイルに記録、保存する(DBとして保存する)。保存は初回値と最新の10回分とし、モニタに表示、印刷可能とする。チェックを中断した場合は、中断したチェック中の結果は消去する。記録例を図5に示す。

【0057】

こうして、使用した反応セルを洗浄し、チェックプログラムを終了する。

【0058】

また、反応ディスクをリセットし、#1〜3の反応セルを同様に洗浄する。

【0059】

この実施例によると、自動分析装置における攪拌機構に使用しているピエゾ素子の攪拌素子に故障あるいは劣化が発生した場合、速やかに故障、劣化の情報をアラームとして表示させることが可能になり、ピエゾ素子に起因する故障が発生した時の解析を容易にし、自動分析装置の不可動時間を短くすることが可能になる。

【0060】

又、制御部1により観測/検知した電流値を基に時間軸と電流値軸によるトレンドグラフを作成することにより、使用限界値を下回る日時を予測することができ、ピエゾ素子(超音波振動発生素子)の劣化による交換時期を予想することが可能であり、事前に攪拌不良にいたる故障を防止可能になる。

【0061】

また、分析時の攪拌だけでなく、分析前やオペレータの指示により行う攪拌動作の出力強度および共振周波数のデータを蓄積することにより、超音波振動発生素子の劣化傾向予測をより正確に行うことが可能となる。

【0062】

これにより、早めにオペレータ又は、サービスマンに警告され、自動分析装置の早期復帰が図られるとともに信頼性の向上を図ることができる。

【図面の簡単な説明】

【0063】

【図1】本発明の実施例に係わるもので、自動分析装置の構成概要を示す図である。

【図2】本発明の実施例に係わるもので、自動分析装置の構成概要を示す平面図である。

【図3】本発明の実施例に係わるもので、超音波振動攪拌部の構成概要図である。

【図4】本発明の実施例に係わるもので、攪拌素子のチェックに関するタイムチャートを示す図である。

【図5】本発明の実施例に係わるもので、攪拌素子のチェック結果の内容を示す図である。

【図6】本発明の実施例に係わるもので、攪拌素子を構成する駆動セグメントと電圧、閾値設定を示す図である。

【図7】本発明の実施例に係わるもので、攪拌素子のチェックの結果判定を示す図である。

【符号の説明】

【0064】

1…制御部、2…電源部、3…商用電源、4…表示部、5…自動分析装置、6…超音波振動素子駆動回路、7…超音波振動発生器、8…超音波振動、9…反応セル、10…反応槽、11…検体、12…検体容器、13…試薬容器、14…検体分注機構、15…試薬分注機構、16…保温媒体、17…発振器、18…アンプ、19…分配器、20…ピエゾ素子、21…マイコン、22…ラッチ、23…反射板、24…側方素子。

【特許請求の範囲】

【請求項1】

反応容器と、前記反応容器に注入された試料と試薬を攪拌する超音波振動発生素子と、制御部と、を備える自動分析装置において、

前記制御部は、攪拌運転時の前記超音波振動発生素子の出力強度,および共振周波数を含む出力信号情報を検知する検知機能と、前記出力信号情報を記録する記録機能と、前記出力信号情報,および前記出力信号情報に関する記録信号情報を演算する演算機能を有することを特徴とする自動分析装置。

【請求項2】

請求項1に記載された自動分析装置において、

前記制御部は前記出力信号情報をモニタするモニタ機能を有し、

前記演算機能は、前記超音波振動発生素子の出力傾向を演算する機能を含むことを特徴とする自動分析装置。

【請求項3】

請求項1に記載された自動分析装置において、

前記演算機能は、前記出力信号情報に関する経過情報および現在情報から前記超音波振動発生素子の劣化傾向を予測、判定する機能を含むことを特徴とする自動分析装置。

【請求項4】

請求項1に記載された自動分析装置において、

前記演算機能は、前記出力信号情報と予め定めた閾値と比較して前記超音波振動発生素子の状態を判定する機能を含むことを特徴とする自動分析装置。

【請求項5】

請求項4に記載された自動分析装置において、

前記記録機能は、前記出力信号情報の最大値,最小値,平均値、および前記共振周波数ないし前記演算機能で演算した判定結果をDBとして保存することを特徴とする自動分析装置。

【請求項6】

請求項4または5に記載された自動分析装置において、

前記演算機能の演算で判定した前記超音波振動発生素子の状態過程、劣化状態、および不良予測時期等が表示される表示部を有することを特徴とする自動分析装置。

【請求項7】

請求項1に記載された自動分析装置において、

前記記録機能に記録する前記出力信号情報は、分析時の攪拌はもちろん、分析前やオペレータの指示により行う攪拌での出力信号情報をも含むことを特徴とする自動分析装置。

【請求項8】

請求項1〜7のいずれかに記載された自動分析装置において、

前記反応容器に前記超音波振動発生素子を複数備え、

前記制御部は、個々の前記超音波振動発生素子に対して同様な機能による制御を行なうことを特徴とする自動分析装置。

【請求項1】

反応容器と、前記反応容器に注入された試料と試薬を攪拌する超音波振動発生素子と、制御部と、を備える自動分析装置において、

前記制御部は、攪拌運転時の前記超音波振動発生素子の出力強度,および共振周波数を含む出力信号情報を検知する検知機能と、前記出力信号情報を記録する記録機能と、前記出力信号情報,および前記出力信号情報に関する記録信号情報を演算する演算機能を有することを特徴とする自動分析装置。

【請求項2】

請求項1に記載された自動分析装置において、

前記制御部は前記出力信号情報をモニタするモニタ機能を有し、

前記演算機能は、前記超音波振動発生素子の出力傾向を演算する機能を含むことを特徴とする自動分析装置。

【請求項3】

請求項1に記載された自動分析装置において、

前記演算機能は、前記出力信号情報に関する経過情報および現在情報から前記超音波振動発生素子の劣化傾向を予測、判定する機能を含むことを特徴とする自動分析装置。

【請求項4】

請求項1に記載された自動分析装置において、

前記演算機能は、前記出力信号情報と予め定めた閾値と比較して前記超音波振動発生素子の状態を判定する機能を含むことを特徴とする自動分析装置。

【請求項5】

請求項4に記載された自動分析装置において、

前記記録機能は、前記出力信号情報の最大値,最小値,平均値、および前記共振周波数ないし前記演算機能で演算した判定結果をDBとして保存することを特徴とする自動分析装置。

【請求項6】

請求項4または5に記載された自動分析装置において、

前記演算機能の演算で判定した前記超音波振動発生素子の状態過程、劣化状態、および不良予測時期等が表示される表示部を有することを特徴とする自動分析装置。

【請求項7】

請求項1に記載された自動分析装置において、

前記記録機能に記録する前記出力信号情報は、分析時の攪拌はもちろん、分析前やオペレータの指示により行う攪拌での出力信号情報をも含むことを特徴とする自動分析装置。

【請求項8】

請求項1〜7のいずれかに記載された自動分析装置において、

前記反応容器に前記超音波振動発生素子を複数備え、

前記制御部は、個々の前記超音波振動発生素子に対して同様な機能による制御を行なうことを特徴とする自動分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−224372(P2008−224372A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−61849(P2007−61849)

【出願日】平成19年3月12日(2007.3.12)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【出願人】(000233550)株式会社日立ハイテクサイエンスシステムズ (112)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月12日(2007.3.12)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【出願人】(000233550)株式会社日立ハイテクサイエンスシステムズ (112)

【Fターム(参考)】

[ Back to top ]