自動分析装置

【課題】装置状態を監視し、測定誤差の発生を未然に防止可能であるとともに原因箇所を特定でき調査および対策時間を短縮することが可能な自動分析装置を提案する。

【解決手段】反応容器101に試料を分注する試料分注機構、試料が分注された反応容器に試薬を分注する試薬分注機構104、反応容器内の反応液を攪拌機構103、111により攪拌した後、吸光度を測定する吸光光度計117、及び、試料分注機構、試薬分注機構、攪拌機構、反応容器の各ユニットをそれぞれ洗浄する洗浄手段を備える自動分析装置において、洗浄手段のうちの1以上によるユニットの洗浄を行い、ユニット洗浄結果を確認する手段を有する。ユニットの洗浄終了状態をチェックし、ユニット洗浄結果を表示部122に表示する。

【解決手段】反応容器101に試料を分注する試料分注機構、試料が分注された反応容器に試薬を分注する試薬分注機構104、反応容器内の反応液を攪拌機構103、111により攪拌した後、吸光度を測定する吸光光度計117、及び、試料分注機構、試薬分注機構、攪拌機構、反応容器の各ユニットをそれぞれ洗浄する洗浄手段を備える自動分析装置において、洗浄手段のうちの1以上によるユニットの洗浄を行い、ユニット洗浄結果を確認する手段を有する。ユニットの洗浄終了状態をチェックし、ユニット洗浄結果を表示部122に表示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動分析装置に関し、特に血液や尿などの多成分を含む試料中の目的成分の濃度又は活性値の測定を、その成分毎にそれぞれ独立した試薬を用いて分析可能でこれらの試薬、試料及び測定中の反応液の搬送、攪拌、測定を行なう各部位の一部あるいは全部が共有される生化学自動分析装置に関する。

【背景技術】

【0002】

試料に含まれている特定成分の分析は、目的の成分と特異的に反応する試薬を使用することにより可能となる。生化学自動分析装置では、これらの異なる試薬を使用して複数の分析項目を同時あるいは並行して測定することが可能である。しかし、試料および試薬を分取する機構、試料と試薬とを反応させる容器、試料と試薬を攪拌する機構などを、複数の項目の測定において共有する自動分析装置では、試料分注機、試薬分注機、攪拌機構や反応容器は洗浄して繰り返し使用されるため、それぞれの試料、反応液や試薬の間で発生するコンタミネーションにより目的外の反応が起こり、測定結果に誤差を生じることがある。

【0003】

試料分注機構では、試料分注プローブ内・外壁に付着した試料の持ち越しが、次にサンプリングする検体に影響を与える可能性があり、例えば、血清、尿など濃度の異なる試料を続けて測定した場合や高濃度試料の後に低濃度試料を測定した場合に、測定値に誤差を与えることがある。

試薬分注機構および攪拌機構では、試薬分注プローブ内・外壁および攪拌俸に付着した試薬成分の持ち越しが、次に分注するまたは攪拌する項目のデータに影響を与える可能性がある。例えば、分析項目Aの試薬成分に分析項目Bの反応に関与する物質(反応抑制、促進)が含まれており、分析項目Aと分析項目Bとを連続して測定した場合、分析項目Aの試薬が分析項目Bの試薬にコンタミネーションすると、分析項目Bの反応中に分析項目Aの反応が同時に進行し、測定結果に誤差を生じる可能性がある。

反応容器では、反応容器に付着した試薬成分や反応液(反応生成物)の持ち越しが、次にその反応容器に分注される項目のデータに影響を与える可能性がある。どうしても試薬によっては汚れが反応容器に残りコンタミネーションを起してしまうため、洗浄機構が自動的に洗剤を吐出しその後精製水により繰り返し洗浄することによりコンタミネーションを防止する反応容器洗浄機構が現在生化学自動分析装置では主流になっている。例えば洗剤の使用方法はセットした洗剤原液を使用するのではなく、大量の反応容器を洗浄処理しなければならない点と省スペース化をはかるうえから、洗剤原液を反応容器洗浄機構により洗浄効果が得られる濃度範囲内で自動希釈しながら反応容器に吐出する方法がとられている。

【0004】

ユーザは、新規に装置を導入する際、新規の測定項目を追加する際あるいは処方の変更の際には、その都度コンタミネーションの影響の有無を調査し、コンタミネーションが発生しないような測定方法を設定実施している。例えば、分析項目Aの直後に分析項目Bの測定が連続して行なわないように、両項目の測定の間に分析項目Cを測定するように設定したり、生化学自動分析装置の機能として予めユーザがコンタミネーションの発生する分析項目の組み合わせを登録することで分析順序を変更して回避させたり、コンタミネーションの発生を抑えるための工夫(例えば水や洗剤などによる洗浄機能)を施す方法などでコンタミネーションの発生を回避する方法が採用されている。

このような問題を回避するため、繰り返し洗浄され使用される、試料分注機構、試薬分注機構、攪拌機構、反応容器の洗浄が重要になってくるが、これらの部位の汚染状態、これらの部位を洗浄する洗浄水の量、洗剤の濃度や位置関係でキャリーオーバ量が大きく変ってくるため、正常な状態では発生しないコンタミネーションにより測定結果に誤差を生じる場合があった。

そこで、誰でも簡単にコンタミネーションの影響調査できる装置が、特許文献1に記載されている。特許文献1においては、コンタミネーションの影響調査の結果を記憶し、新規に測定した調査結果と過去に測定した調査結果とを比較し、調査結果が異なる場合にはコンタミネーションの発生を抑えるための機能に不具合が生じたことをユーザに知らせることにより、装置状態を監視できるように構成している。

【特許文献1】特開2002−181829号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

生化学自動分析装置を長期間にわたり使用していくと、コンタミネーションの発生を抑えるための機能が、汚れの蓄積あるいは装置の不具合などの状態変化により十分な成果を発揮することができず、正常な状態では発生しないコンタミネーションにより測定結果により測定結果に誤差を生じる場合がある。

現状では、ユーザの実施する装置の点検や測定データの不良を発見することなどにより装置の状態変化をつかむ必要があり、測定結果の信頼性はユーザの能力に左右される。特に、徐々に不具合が進行した場合は、ユーザが装置の異常に気付かず、誤った測定結果が採用される危険性がある。

また、ユーザが測定結果に異常が有りと気付いた場合においても、コンタミネーションの発生元のユニットである、試料分注機構、試薬分注機構、攪拌機構、反応容器洗浄機構のどのユニットが原因なのか特定できず、ユーザが対策できない場合には、サービスが対応することになるが、ユーザから連絡を受け対策するまでには、原因が考えられるユニット部品の準備及び考えられる要因の原因調査を一通り確認する必要があり、対策するまでに時間を要していた。

また反応容器洗浄機構の洗浄不良の場合は、洗浄機構の精製水の吐出不良なのか洗剤の吐出不良なのかを切り分けなければならず、反応容器の中に吐出された洗剤の濃度を測定することができれば規定量の洗剤が吐出されていることを安易に確認することができる。

【0006】

本発明の目的は、あらかじめ設定しておいた正常な状態では発生しないコンタミネーションの閾値および反応容器洗浄機構の洗剤濃度の閾値に対し、コンタミネーションの発生元であるユニット毎にコンタミネーションの有無判別および反応容器洗浄機構の洗剤濃度測定を実施し、異常有りと判定した場合には、どのユニットでコンタミネーションの発生を抑えるための機能に不具合が生じたことをユーザに知らせることにより、装置状態を監視し、測定誤差の発生を未然に防止可能であるとともに原因箇所を特定でき調査および対策時間を短縮することが可能な自動分析装置を提供することである。

特許文献1においては、ルーチンにおけるクロスコンタミネーションの有無の確認手段だけであり、本発明では、洗浄機構毎にクロスコンタミネーションの有無の確認および反応容器洗浄機構の洗剤濃度確認により洗浄機構の不具合箇所を特定できる点が大きな違いである。

【課題を解決するための手段】

【0007】

本発明は、反応容器に試料を分注する試料分注機構、試料が分注された反応容器に試薬を分注する試薬分注機構、反応容器内の反応液を攪拌機構により攪拌した後、吸光度を測定する吸光光度計、及び、前記試料分注機構、前記試薬分注機構、前記攪拌機構、前記反応容器の各ユニットをそれぞれ洗浄する洗浄手段を備える自動分析装置において、前記洗浄手段のうちの1以上による前記ユニットの洗浄を行い、ユニット洗浄結果を確認する手段を有する自動分析装置である。

【0008】

また、本発明は、前記ユニットの洗浄終了状態をチェックし、ユニット洗浄結果を表示する自動分析装置である。

【0009】

そして、本発明は、基準データ採取の条件と同じ条件で前記ユニットを洗浄し、ユニット洗浄結果を、基準データのユニット洗浄結果と比較する自動分析装置である。

【0010】

更に、本発明は、同一の試料注入機構で互いに異なる試料を分注したときに、それらの試料間のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、また、同一の試薬注入機構で互いに異なる試薬を分注したときに、それらの試薬の間で発生するクロスコンタミネーションの有無判定を実施し、また、反応液のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、また、反応容器洗浄に使用される洗浄機構の洗剤濃度を測定し、それぞれ実施した判定結果又は測定結果が、あらかじめ設定しておいた閾値以上となる場合に、その旨をユーザに表示する前記洗浄手段の洗浄コンディション判定機能を備える自動分析装置である。

【0011】

また、本発明は、予め測定間隔を登録しておき、通常の試料測定中に登録した測定間隔で自動的にそれぞれのコンタミネーションの有無判定または洗浄手段の洗剤適正濃度判定を実施する前記洗浄手段の洗浄コンディション自動判定機能を備える自動分析装置である。

【発明の効果】

【0012】

本発明によれば、生化学自動分析装置において繰り返し洗浄され使用される、試料分注機構、試薬分注機構、攪拌機構、反応容器洗浄機構の各ユニットの洗浄状態を把握するため、予め設定しておいた正常な状態では発生しないコンタミネーションの閾値に対し、コンタミネーションの発生元であるユニット別にコンタミネーションの有無判別および洗浄機構の洗剤濃度測定を実施し、異常有りと判定した場合には、どのユニットでコンタミネーションの発生を抑えるための機能に不具合が生じたことをユーザに知らせることにより、装置状態を監視し、ユーザの知識・技術力の差に関係なく測定誤差の発生を未然に防止可能であるとともに原因箇所を特定でき調査および対策時間を短縮することが可能な生化学自動分析装置を実現することができる。

【発明を実施するための最良の形態】

【0013】

本発明を実施するための最良の形態を説明する。

本発明の概要は次のように構成される。

(1)反応容器に試料を分注する試料分注機構、試料が分注された反応容器に試薬を分注する試薬分注機構、反応容器内の反応液を攪拌機構により攪拌した後、吸光度を測定する吸光光度計及び少なくとも試料分注機構、試薬分注機構、攪拌機構、反応容器それぞれを洗浄する洗浄手段を備えている自動分析装置において、同一の試料分注機構で互いに異なる試料を分注したときに、(a)それらの試料間のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、(b)同一の試薬分注機構で互いに異なる試薬を分注したときに、それらの試薬の間で発生するクロスコンタミネーションの有無判定を実施し、(c)同一の反応容器で異なる試料・試薬を分注したときに、それらの反応液のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、(d)反応容器洗浄に使用される洗浄機構の洗剤濃度を測定し、それぞれ実施した結果が、あらかじめ設定しておいた閾値以上の結果が生じた場合には、どのユニットでコンタミネーションの発生を抑えるための洗浄機能に不具合が生じたことをユーザに表示する機能を備える。

(2)好ましくは、上記(1)において、上記試料分注機構間、試薬分注機構および攪拌機構間、反応容器洗浄機構間のそれぞれのクロスコンタミネーションの有無判定および洗浄機構の洗剤適正濃度判定の実施有無を、それぞれユニット別に自由に組み合わせて設定し、実施できる機能を備える。

(3)また、好ましくは、上記(1)、(2)において、上記試料分注機構間、試薬分注機構および攪拌機構間、反応容器洗浄機構間のそれぞれのクロスコンタミネーションの有無判定および洗浄機構の洗剤適正濃度判定のために、それぞれのユニットのコンタミネーションの有無判定を行なう項目や洗剤適正濃度判定するための項目、判定基準とする閾値を入力する機能を備える。

(4)また、好ましくは、上記(1)、(2)又は(3)において、あらかじめ測定間隔を登録しておくと、自動的にそれぞれのユニットのコンタミネーション有無判定または洗浄機構の洗剤適正濃度判定を実施する機能を備える。

以下、本発明の自動分析装置の実施例を図面に基づいて説明する。

【実施例1】

【0014】

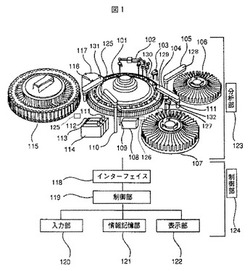

本発明の第1の実施例である生化学自動分析装置について、図1を用いて説明する。まず、全体は分析部123と制御部124から構成されている。分析部123は、複数の試料容器を保持し、それぞれの試料容器を試料吸引位置に位置づけるように移動する試料移動装置としての試料ディスク115,分析項目に応じた複数の試薬容器を保持し、それぞれの試薬容器を試薬吸引位置に位置づけるように移動する試薬移動装置としての試薬ディスク106,107,試料と試薬を反応させるための反応容器101,複数の反応容器101が環状に配置され反応ラインとして機能する反応ディスク125,試料を反応容器101に所定量採取する試料プローブ131を有する試料分注機構116,試料分注後に試料プローブ131を洗浄するため試料プローブ洗浄槽126、分注試薬を反応容器101に所定量採取する試薬プローブ128,129を有する試薬分注機構104,105,試薬分注後に試薬プローブ128,129を洗浄するための試薬プローブ洗浄槽126,132,試薬分注された試料と試薬の攪拌混合を行う攪拌機構103,111,反応液混合後に攪拌機構103,111を洗浄するための攪拌機構洗浄槽127,130,反応容器101中の反応液の吸光度を測定する多波長光度計117,反応容器101を洗浄するために反応ディスク125に沿って付設された反応容器洗浄機構102を備える。各機構系の動作制御及び画面表示の制御は制御部119が行う。

【0015】

反応ディスク125は、1サイクル毎に、反応容器列が所定の反応容器の数だけ、回転して停止する動作を繰り返すように制御される。多波長光度計117は、検出すべき波長位置に複数の検知器を有しており、反応ディスク125が回転状態のときに反応容器内容物を透過した光を検知する。

【0016】

電解質測定は、標準液用試薬容器112,希釈液用試薬容器113,比較電極液用試薬容器114,電解質測定用の試薬を分注する電解質用分注機構110,反応容器101から希釈試料,標準液の吸引を行うシッパ機構109,電解質分析を行う電解質測定部108から構成される。

【0017】

次に、本実施例の自動分析装置における比色分析測定時の試料の分析動作の一例を説明する。インターフェイス118にある分析操作開始用のスタートスイッチを押すと反応容器洗浄機構102により反応容器101の洗浄が開始され、さらに水ブランクの測定が行われる。この水ブランク測定値は反応容器101で以後測定される吸光度の基準となる。反応ディスク125の1サイクルの動作、すなわち一定の距離を移動させて一時停止する動作の繰り返しにより洗浄済み反応容器が試料分注ポジション301まで進むと、試料容器は試料分注ポジション301に移動する。同時に2つの試薬ディスク106,107が対応する分析項目の試薬が試薬吸入位置に位置づけられるように移動する。次いで、試料分注機構116が動作し、試料容器から試料を吸引し、その後、所定量のサンプルを反応容器101に吐出した後、試料プローブ131は試料プローブ洗浄槽125にて洗浄され、次の試料分注に備える。一方試薬分注機構104が動作を開始し試薬ディスク106に架設されている試薬を吸引する。

【0018】

次いで、この試薬分注機構104は、反応ディスク125上の該当する反応容器101に移動し、吸引保持していた所定量の試薬を吐出した後、試薬プローブ129は試薬プローブ洗浄槽126にて洗浄され、次の試薬分注に備える。試薬分注機構104による試薬分注後に多波長光度計117による測定が開始される。測光は反応ディスク125の回転中に反応容器101が光束を横切ったときに行われる。試薬が添加された後、反応容器101が攪拌ポジション303に移動し、撹拌機構103が作動して試料と試薬を撹拌する。攪拌終了後攪拌機構103は攪拌機構洗浄槽130にて洗浄され、次の攪拌に備える。次いで、反応容器101に試薬ピペッティング機構105によって、試薬が添加され、試薬プローブ128は試薬プローブ洗浄槽132にて洗浄され、次の試薬分注に備える。その後混合液が攪拌機構111によって攪拌される。攪拌終了後、攪拌機構111は攪拌機構洗浄槽127にて洗浄され、次の攪拌に備える。反応ディスク125の回転動作によって反応容器101は次々と光束を横切りそのつど反応液毎の吸光度が測定される。測定を終えた反応容器101は反応容器洗浄機構102より洗浄され、次のサンプルの測定に備える。測定した吸光度から濃度あるいは酵素活性値が換算され、表示部122によって分析結果が表示される。

【0019】

次に本実施例の自動分析装置における電解質測定時の試料の分析動作の一例を説明する。比色分析測定時と同様に、試料が反応容器101に吐出された後、電解質用ピペッティング機構110により希釈液用試薬容器113から希釈液を吸引し、反応容器101の希釈液吐出位置302で試料の分注された反応容器中に希釈液を分注する。続いて攪拌ポジション303の位置に移動したところで、撹拌機構103により撹拌混合される。その後、反応容器は希釈試料吸引ポジション304に移動し、シッパ機構109は反応容器に対峙し、希釈試料を電解質測定部108まで吸引し、電位レベルを測定する。

【0020】

また、制御系は、制御部119,情報を入力する入力部120,それを記憶する情報記憶部121,測定データを表示する表示部122から構成され、インターフェイス118を介して比色分析部,電解質分析部の制御を行なう。

【0021】

図2は、本実施例の生化学分析装置での洗浄機構コンディション自動判定機能における、コンタミネーションの有無調査の処理フローの一例を示す図である。図2においてまず、生化学分析装置の入出力部から、洗浄のコンディションを確認したい洗浄機構別(ステップ201)にコンタミネーション有無の判定を行なう項目(ステップ202)や判定基準となる閾値(ステップ203)を入力する。次にコンディションを確認したい洗浄機構のユニットを選択(ステップ204)し、測定を実行(ステップ205)する。測定のシーケンスは、確認したい洗浄機構により異なり、試料分注機構の洗浄コンディション確認は、例えば図14に示すシーケンスで確認し、試薬分注機構・攪拌機構の洗浄コンディションは、例えば図4に示すシーケンスに従い動作し、反応容器洗浄機構の洗浄コンディションは、例えば図5に示すシーケンスに従い動作測定する。各洗浄機構の確認のための動作シーケンスは、選択したユニット別に順次測定する。得られた測定結果(ステップ206)についてコンタミネーションの有無の判定を行い(ステップ207)、コンタミネーションが有りと判断された場合は、アラームを表示(ステップ208)することによりユーザに知らせる。

【0022】

コンタミネーションの有無判定(ステップ207)は洗浄機構のユニット別に設定した項目組み合わせごとに2つのデータを抽出する。

データ1:影響を受ける項目の影響がある側の測定結果

データ2:影響を受ける項目の影響がない側の測定結果

抽出したデータについて、次の式が成立するかどうかを判定する

│(データ1)−(データ2)│<閾値・・・判定式(1)

【0023】

上記判定式(1)が成立する場合は、コンタミネーション無しと判定し、成立しない場合はコンタミネーション有りと判定しアラームにて表示させる。

【0024】

また、洗浄コンディション調査時以外においても、各機構の洗浄機構別にあらかじめ測定間隔を設定しておけば自動的に測定するようにする。例えばコンタミネーションの有無判定試料を常時架設できる装置の場合は、あらかじめ図9のパラメータ設定画面にて測定間隔を登録することで、通常の試料測定中に登録した間隔で測定する。常時架設できない装置の場合は、専用の試料架設用ラック等を使用し、通常の試料測定中に任意の間隔で測定を行なう。

【0025】

測定を行なうと、上記同様の方法でコンタミネーション有無判定を行ない、コンタミネーション有りと判断された場合は、該当する洗浄機構に不具合が生じたことを図13に示すアラーム表示画面にアラーム出力する。よってユーザは測定中の装置を監視する必要がなくなるとともに、ユーザのチェック漏れによる測定誤差発生を防止することができる。

【0026】

次に上述した生化学自動分析装置において、洗浄機構コンディション自動判定機能の操作・動作例について説明する。

表示部122で各洗浄機構コンディションの確認調査を行なうための画面に切り替える。図6は洗浄機構コンディションの確認・実行画面の一例を示す図である。この画面は、どの洗浄機能のコンディションを確認するかを選択でき、全ての洗浄機構を確認したい場合は全部のチェックマークを有効にし、また選択画面から実行したい各洗浄機構を選択し、自由に組み合わせることもできる。例えば、反応容器洗浄機構の洗浄コンディションと反応容器洗浄機構の洗剤濃度を確認したい場合は、反応容器機構洗浄確認と洗剤濃度確認の2つの項目のチェックマークを有効にする。測定結果を確認したい場合は、各洗浄機構に該当する測定結果キーを選択すると結果画面の例として図7あるいは図8が表示される。パラメータ設定キーを選択することにより各洗浄機構の条件入力画面の一例である図9に遷移する。測定は、例えば図12のメンテナンス画面から洗浄機構コンディション確認キーを選択し実行することにより測定する。あるいはメンテナンス項目の一つとして他のメンテナンス項目と組み合わせて一括メンテナンス動作として測定できるようにしてもよい。

【0027】

図9は各洗浄機構の条件入力画面の一例を示す図である。この入力画面には洗浄コンディションの影響調査に必要な入力情報が表示される。ユーザは洗浄機構毎に適したコンタミネーションを検出するための影響を与える項目と影響を受ける項目を選択し、測定に際しての試料の設置ポジションを入力する。次にコンタミネーションの有無判定用の閾値を入力する。また自動的に洗浄コンディションを確認する場合は、測定間隔に間隔時間あるいは間隔測定項目数などを入力し、前回測定してからの間隔時間および測定項目数経過した時点で測定する。また、反応容器を洗浄するための洗浄機構の洗剤濃度確認に関しては、濃度を測定するための測定項目と適性濃度であるかを確認するために濃度の下限値および上限値、洗浄機構の洗剤濃度確認を自動的に確認する場合は、測定間隔に間隔時間あるいは間隔測定項目数などを入力する。

【0028】

まず、試料洗浄機構コンディションの確認シーケンスについて説明する。図14に試料洗浄機構コンディションの確認シーケンスの一例を示す。シーケンスNo.1として例えばサンプルディスクポジション1に影響を与える試料(以下Pos試料という)をセットする。次にセットする影響を受ける試料(以下Neg試料という)は、試料プローブの外壁に付着した試料の拡散の影響で異常値を示す可能があるため、測定値の誤差を避けるために、測定回数分のNeg試料の入ったサンプルカップを装置にセットする。ここでは、例えばシーケンスNo.2〜4にはサンプルディスクポジション2〜4に影響を受ける試料をセットする。

【0029】

試料分注シーケンスはPos→Neg1→Neg2→Neg3の順番で分注される。例えばPos試料としてLDH高活性血清、Neg試料として生理食塩水、測定項目はLDH項目で測定する。こうすれば、Pos試料としてLDH高活性血清分注後の試料分注機構が正常に洗浄できなければ、次に分注されるNeg試料の生理食塩水中にLDH高活性血清が混ざりこみ、結果としてLDHとして反応しないはずの生理食塩水が正誤差として反応する結果があらわれる。あるいは試料として費用を削減する目的で色素にて代用しても良い。例えばPos試料として3000Abs相当のオレンジGの入ったプール血清、Neg試料として生理食塩水、測定項目は試薬として生理食塩水などの希釈液の入った項目を作成し確認することによって代用しても良い。ここでコンタミネーションの有無判定は、上記判定式(1)にしたがって、Pos試料分注直後の試料データ1−1(判定式1のデータ1)と影響を受けていない試料データ2−1(判定式1のデータ2)の差をあらかじめ設定しておいた通常状態ではコンタミネーションが発生しないレベルの閾値と比較することにより試料機構の洗浄コンディションが確認できる。

【0030】

試料洗浄機構に何らかの異常をきたしていれば閾値よりも差が大きくなり、図13に示すアラーム画面にアラームを発生してユーザに知らせる。このとき、アラームは例えば試料分注洗浄機構異常など洗浄機構名がすぐわかるようにする。

【0031】

次に、試薬機構および攪拌機構の洗浄コンディションの確認シーケンスについて説明する。図4に試薬機構および攪拌機構の洗浄コンディション確認シーケンスの一例を示す。図9のパラメータ設定画面にて試薬機構・攪拌機構洗浄確認にて通常モードを選択した場合は、図4の通常範囲のみ測定する。試料はパラメータ設定画面にて設定したサンプルディスクのポジション一箇所にセットする。影響を与える項目をPos項目、影響を受ける項目をNeg項目とすると、測定順序はPos項目→Neg項目1→Neg項目2→Neg項目3の順番で試薬分注機構により試薬分注され、その直後に攪拌機構にて反応液が攪拌される。例えば、試料は生理食塩水を使用し、Pos項目として2試薬系試薬として高濃度のリンが入ったリン酸バッファー(PHOSE)項目を選択する。Neg項目として2試薬系試薬として無機リン(IP)項目を選択する。PHOSE項目の第一試薬と第二試薬には同じ濃度の高濃度リン酸バッファーが入っており、第一試薬分注時のPHOSE項目→IP項目分注間の試薬分注機構洗浄の影響および攪拌機構洗浄のそれぞれの影響を積み重ねた状態で確認することになり、更に第二試薬分注時のPHOSE項目→IP項目分注間の試薬分注機構洗浄の影響と攪拌機構洗浄の影響を積み重ねた状態で確認することになるため計4回分のコンタミネーションの影響が重ねられた状態で確認できるため、厳しい条件での試薬機構および攪拌機構の洗浄コンディションを確認することができる。また使用する項目は費用を削減する目的で色素にて代用しても良い。例えば試料は生理食塩水を使い、Pos項目として3000Abs相当のオレンジGの入った生理食塩水、Neg項目として生理食塩水を使うことによって代用しても良い。ここでコンタミネーションの有無判定は、上記判定式(1)にしたがって、Pos項目分注直後の試薬データ1−1(判定式1のデータ1)と影響を受けていない試薬データ2−1(判定式1のデータ2)の差をあらかじめ設定しておいた通常状態ではコンタミネーションが発生しないレベルの閾値と比較することにより試薬機構・攪拌機構の洗浄コンディションが確認できる。

【0032】

洗浄コンディションの確認に際しては、図10に示した通常モードにおいての判定フローチャートをもとに実施する。洗浄機構に何らかの異常をきたしていれば閾値よりも差が大きくなり(ステップ1001)、図13に示すアラーム画面にアラームを発生してユーザに知らせる(ステップ1002)。このときアラームは、例えば試薬分注機構・攪拌機構洗浄異常など洗浄機構名がすぐわかるようにする。

【0033】

しかし、ここで第一試薬分注・攪拌時あるいは第二試薬分注・攪拌時どちらの洗浄機構で異常を発生したのかが明確でない。そこで図9のパラメータ設定画面で試薬機構・攪拌機構洗浄確認にて詳細モードを選択すると、図4の動作シーケンス全てを測定する。測定に際しては、通常モードと比較し時間と試薬を多く消費してしまうが、原因を切り分けて判定することができる。シーケンスNo.1のPHOSE項目試薬分注時は、第一試薬分注・攪拌および第二試薬分注・攪拌を通常通り実施する。シーケンスNo.5のPHOSE項目試薬分注時は、第一試薬分注・攪拌を通常通り実施し、第二試薬分注時、試薬は正常に分注するが攪拌を実施しない。シーケンスNo.9のPHOSE項目試薬分注時は、第一試薬分注・攪拌を通常通り実施し、第二試薬分注時、試薬は試薬を分注しないで、代わりに試薬プローブ流路内の装置システム水を同量分注し攪拌も実施しない。シーケンスNo.13のPHOSE項目試薬分注時は、第一試薬分注時に試薬は正常に分注するが攪拌を実施しない。第二試薬分注時は、試薬を分注しないで、代わりに試薬プローブ流路内の装置システム水を同量分注し攪拌も実施しない。

【0034】

以上のシーケンスにて測定した結果を、図11に示した詳細モードにおいての判定フローチャートをもとに、試薬分注機構と攪拌機構の洗浄不良を切り分けながらコンタミネーションの有無を確認する。まず、シーケンスNo.5の条件にて試薬分注攪拌された後のNeg項目は、Pos項目の第二試薬の攪拌を実施していないため、第二試薬側の攪拌機構の洗浄不良を無視できる。したがって、このときの(試薬データ1−2)と(試薬データ2−2)の測定値をもとにコンタミネーション判定式(1)にて求めた試薬判定データ1がコンタミネーション有りと判定された場合は、洗浄不良の原因は、残りの第一試薬分注機構、第一試薬攪拌機構あるいは第二試薬分注機構のいずれかで洗浄不良を起していることになる(ステップ1101)。コンタミネーション無しと判定された場合は、洗浄不良の原因は第二試薬側の攪拌機構であると分かるため、図13のアラーム画面にアラームを出力する(ステップ1102)。次にシーケンスNo.9の条件にて試薬分注攪拌された後のNeg項目は、Pos項目のR2試薬はシステム水を分注し、かつ攪拌を実施していないため、第二試薬側の影響は無視できる。よって、このときの(試薬データ1−3)と(試薬データ2−3)の測定値をもとにコンタミネーション判定式(1)にて求めた試薬判定データ3がコンタミネーション有りと判定された場合は、洗浄不良の原因は、残りの第一試薬分注機構、第一試薬攪拌機構のいずれかで洗浄不良を起していることになる(ステップ1103)。コンタミネーション無しと判定された場合は、洗浄不良の原因は第二試薬分注機構だと分かるため、図13のアラーム画面にアラームを出力する(ステップ1104)。次のシーケンスNo.13の条件にて試薬分注攪拌された後のNeg項目は、第一試薬分注時の攪拌を実施しておらず、第二試薬はシステム水を分注し、かつ攪拌を実施していないため、第一試薬側の攪拌および第二試薬側の影響は無視できる。よってこのときの(試薬データ1−4)と(試薬データ2−4)の測定値をもとにコンタミネーション判定式(1)にて求めた結果がコンタミネーション有りと判定された場合は、洗浄不良の原因は、第一試薬分注機構で洗浄不良を起していることになるため、図13のアラーム画面にアラームを出力する(ステップ1105)。コンタミネーション無しと判定された場合は、洗浄不良の原因は第一試薬側の攪拌機構であると分かるため、図13のアラーム画面にアラームを出力する(ステップ1106)。以上のように、図11に示した詳細モードの判定フローチャートをもとに試薬分注機構と攪拌機構の洗浄機構を切り分けながらコンタミネーションの有無を確認することで、試薬分注系統に関わる機構で洗浄不良を起している箇所を簡単に見つけることができる。

【0035】

次に反応容器洗浄機構の洗浄コンディションの確認シーケンスについて説明する。図5に反応容器洗浄機構の洗浄コンディション確認シーケンスの一例を示す。1ラウンド目に反応容器No.1番に影響を与えるPos項目が分注され、反応容器No.2番に影響を受けるNeg項目が分注される。2ラウンド目に反応容器No.1に影響を受けるNeg項目が分注され、No.2番にも影響を受けるNeg項目が分注される。よって、2ラウンド目の反応容器No.1番の測定値(容器データ1−1)と2ラウンド目の反応容器No.2番の測定値(容器データ1−2)をもとにコンタミネーション判定式(1)にて求めた容器判定データ1がコンタミネーション有りと判定された場合は、反応容器洗浄機構で洗浄不良を起していることになる。ここでもPos項目としてリン酸バッファー、Neg項目としてリン項目を使用しても良いし、Pos項目として色素を使用して代用しても良い。

【0036】

ここで、反応容器洗浄機構の洗剤濃度の確認方法について説明する。例えば洗剤として水酸化ナトリウムが主成分のアルカリ洗剤が使用されているならば、上記生化学自動分析装置においては、電解質測定部108を利用してナトリウム濃度を測定することにより洗剤濃度を確認することができる。確認シーケンスは反応容器洗浄機構により反応容器中に吐出された希釈済み洗剤を、試料として試料分注機構により採取し、電解質測定部108に分注し測定する。測定結果をあらかじめ設定しておいた閾値と比較し範囲外であれば、規定濃度洗剤が吐出されていないことがわかるため、図13のアラーム画面にアラームを出力する。ここでは電解質測定部を使いナトリウム濃度を測定したが、電解質測定部がない生化学自動分析装置においては比色部用のナトリウム項目を使用することにより代用しても良い。

【0037】

ユーザは、以上示した一連の各機構の洗浄コンディション確認における測定結果をいつでも図7、8に示す結果確認画面により確認することができる。

【0038】

このように、本実施例によれば、各機構の洗浄コンディション確認をユーザの技術力に関係なく行なうことができ、また洗浄コンディションの不具合箇所を特定することができ、装置不具合による測定誤差の発生を防止することができる。

【図面の簡単な説明】

【0039】

【図1】実施例の自動分析装置の構成図である。

【図2】実施例の自動分析装置の洗浄機構コンディション自動判定機能における、コンタミネーションの有無調査の処理フローの一例の説明図である。

【図3】実施例の自動分析装置の分注動作図の一例の説明図である。

【図4】実施例の自動分析装置の試薬分注機構・攪拌機構の洗浄コンディション確認シーケンスの一例の説明図である。

【図5】実施例の自動分析装置の反応容器洗浄機構の洗浄コンディション確認シーケンスの一例の説明図である。

【図6】実施例の自動分析装置の洗浄機構コンディション自動判定機能の各洗浄機構実行有無選択画面の一例の説明図である。

【図7】実施例の自動分析装置の洗浄機構コンディション自動判定機能の各洗浄機構測定結果確認画面の一例の説明図である。

【図8】実施例の自動分析装置の洗浄機構コンディション自動判定機能の洗剤濃度測定結果確認画面の一例の説明図である。

【図9】実施例の自動分析装置の洗浄機構コンディション自動判定機能のパラメータ設定画面の一例の説明図である。

【図10】実施例の自動分析装置の試薬分注機構・攪拌機構の洗浄コンディション確認する際の通常モード判定処理フローの一例の説明図である。

【図11】実施例の自動分析装置の試薬分注機構・攪拌機構の洗浄コンディション確認する際の詳細モード判定処理フローの一例の説明図である。

【図12】実施例の自動分析装置のメンテナンス画面の一例の説明図である。

【図13】実施例の自動分析装置のアラーム画面の一例の説明図である。

【図14】実施例の自動分析装置の試料分注機構の洗浄コンディション確認シーケンスの一例の説明図である。

【符号の説明】

【0040】

101 反応容器

102 洗浄機構

103 攪拌機構

104 試薬分注機構

105 試薬分注機構

106 試薬ディスク

107 試薬ディスク

108 電解質測定部

109 シッパ機構

110 電解質用ピペッティング機構

111 攪拌機構

112 標準液用試薬容器

113 希釈液用試薬容器

114 比較電極液用試薬容器

115 試料ディスク

116 試料ピペッティング機構

117 多波長光度計

118 インターフェイス

119 制御部

120 入力部

121 情報記憶部

122 表示部

123 分析部

124 制御部

125 反応ディスク

126 試薬プローブ洗浄槽

127 攪拌機構洗浄槽

128 試薬プローブ

129 試薬プローブ

130 攪拌機構洗浄槽

131 試料プローブ

132 試薬プローブ洗浄槽

201〜208 フローステップ

301 試料分注ポジション

302 希釈液吐出ポジション

303 攪拌ポジション

304 希釈試料吸引ポジション

305 標準液吸引ポジション

306 標準液供給ポジション

1001〜1002 フローステップ

1101〜1107 フローステップ

【技術分野】

【0001】

本発明は、自動分析装置に関し、特に血液や尿などの多成分を含む試料中の目的成分の濃度又は活性値の測定を、その成分毎にそれぞれ独立した試薬を用いて分析可能でこれらの試薬、試料及び測定中の反応液の搬送、攪拌、測定を行なう各部位の一部あるいは全部が共有される生化学自動分析装置に関する。

【背景技術】

【0002】

試料に含まれている特定成分の分析は、目的の成分と特異的に反応する試薬を使用することにより可能となる。生化学自動分析装置では、これらの異なる試薬を使用して複数の分析項目を同時あるいは並行して測定することが可能である。しかし、試料および試薬を分取する機構、試料と試薬とを反応させる容器、試料と試薬を攪拌する機構などを、複数の項目の測定において共有する自動分析装置では、試料分注機、試薬分注機、攪拌機構や反応容器は洗浄して繰り返し使用されるため、それぞれの試料、反応液や試薬の間で発生するコンタミネーションにより目的外の反応が起こり、測定結果に誤差を生じることがある。

【0003】

試料分注機構では、試料分注プローブ内・外壁に付着した試料の持ち越しが、次にサンプリングする検体に影響を与える可能性があり、例えば、血清、尿など濃度の異なる試料を続けて測定した場合や高濃度試料の後に低濃度試料を測定した場合に、測定値に誤差を与えることがある。

試薬分注機構および攪拌機構では、試薬分注プローブ内・外壁および攪拌俸に付着した試薬成分の持ち越しが、次に分注するまたは攪拌する項目のデータに影響を与える可能性がある。例えば、分析項目Aの試薬成分に分析項目Bの反応に関与する物質(反応抑制、促進)が含まれており、分析項目Aと分析項目Bとを連続して測定した場合、分析項目Aの試薬が分析項目Bの試薬にコンタミネーションすると、分析項目Bの反応中に分析項目Aの反応が同時に進行し、測定結果に誤差を生じる可能性がある。

反応容器では、反応容器に付着した試薬成分や反応液(反応生成物)の持ち越しが、次にその反応容器に分注される項目のデータに影響を与える可能性がある。どうしても試薬によっては汚れが反応容器に残りコンタミネーションを起してしまうため、洗浄機構が自動的に洗剤を吐出しその後精製水により繰り返し洗浄することによりコンタミネーションを防止する反応容器洗浄機構が現在生化学自動分析装置では主流になっている。例えば洗剤の使用方法はセットした洗剤原液を使用するのではなく、大量の反応容器を洗浄処理しなければならない点と省スペース化をはかるうえから、洗剤原液を反応容器洗浄機構により洗浄効果が得られる濃度範囲内で自動希釈しながら反応容器に吐出する方法がとられている。

【0004】

ユーザは、新規に装置を導入する際、新規の測定項目を追加する際あるいは処方の変更の際には、その都度コンタミネーションの影響の有無を調査し、コンタミネーションが発生しないような測定方法を設定実施している。例えば、分析項目Aの直後に分析項目Bの測定が連続して行なわないように、両項目の測定の間に分析項目Cを測定するように設定したり、生化学自動分析装置の機能として予めユーザがコンタミネーションの発生する分析項目の組み合わせを登録することで分析順序を変更して回避させたり、コンタミネーションの発生を抑えるための工夫(例えば水や洗剤などによる洗浄機能)を施す方法などでコンタミネーションの発生を回避する方法が採用されている。

このような問題を回避するため、繰り返し洗浄され使用される、試料分注機構、試薬分注機構、攪拌機構、反応容器の洗浄が重要になってくるが、これらの部位の汚染状態、これらの部位を洗浄する洗浄水の量、洗剤の濃度や位置関係でキャリーオーバ量が大きく変ってくるため、正常な状態では発生しないコンタミネーションにより測定結果に誤差を生じる場合があった。

そこで、誰でも簡単にコンタミネーションの影響調査できる装置が、特許文献1に記載されている。特許文献1においては、コンタミネーションの影響調査の結果を記憶し、新規に測定した調査結果と過去に測定した調査結果とを比較し、調査結果が異なる場合にはコンタミネーションの発生を抑えるための機能に不具合が生じたことをユーザに知らせることにより、装置状態を監視できるように構成している。

【特許文献1】特開2002−181829号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

生化学自動分析装置を長期間にわたり使用していくと、コンタミネーションの発生を抑えるための機能が、汚れの蓄積あるいは装置の不具合などの状態変化により十分な成果を発揮することができず、正常な状態では発生しないコンタミネーションにより測定結果により測定結果に誤差を生じる場合がある。

現状では、ユーザの実施する装置の点検や測定データの不良を発見することなどにより装置の状態変化をつかむ必要があり、測定結果の信頼性はユーザの能力に左右される。特に、徐々に不具合が進行した場合は、ユーザが装置の異常に気付かず、誤った測定結果が採用される危険性がある。

また、ユーザが測定結果に異常が有りと気付いた場合においても、コンタミネーションの発生元のユニットである、試料分注機構、試薬分注機構、攪拌機構、反応容器洗浄機構のどのユニットが原因なのか特定できず、ユーザが対策できない場合には、サービスが対応することになるが、ユーザから連絡を受け対策するまでには、原因が考えられるユニット部品の準備及び考えられる要因の原因調査を一通り確認する必要があり、対策するまでに時間を要していた。

また反応容器洗浄機構の洗浄不良の場合は、洗浄機構の精製水の吐出不良なのか洗剤の吐出不良なのかを切り分けなければならず、反応容器の中に吐出された洗剤の濃度を測定することができれば規定量の洗剤が吐出されていることを安易に確認することができる。

【0006】

本発明の目的は、あらかじめ設定しておいた正常な状態では発生しないコンタミネーションの閾値および反応容器洗浄機構の洗剤濃度の閾値に対し、コンタミネーションの発生元であるユニット毎にコンタミネーションの有無判別および反応容器洗浄機構の洗剤濃度測定を実施し、異常有りと判定した場合には、どのユニットでコンタミネーションの発生を抑えるための機能に不具合が生じたことをユーザに知らせることにより、装置状態を監視し、測定誤差の発生を未然に防止可能であるとともに原因箇所を特定でき調査および対策時間を短縮することが可能な自動分析装置を提供することである。

特許文献1においては、ルーチンにおけるクロスコンタミネーションの有無の確認手段だけであり、本発明では、洗浄機構毎にクロスコンタミネーションの有無の確認および反応容器洗浄機構の洗剤濃度確認により洗浄機構の不具合箇所を特定できる点が大きな違いである。

【課題を解決するための手段】

【0007】

本発明は、反応容器に試料を分注する試料分注機構、試料が分注された反応容器に試薬を分注する試薬分注機構、反応容器内の反応液を攪拌機構により攪拌した後、吸光度を測定する吸光光度計、及び、前記試料分注機構、前記試薬分注機構、前記攪拌機構、前記反応容器の各ユニットをそれぞれ洗浄する洗浄手段を備える自動分析装置において、前記洗浄手段のうちの1以上による前記ユニットの洗浄を行い、ユニット洗浄結果を確認する手段を有する自動分析装置である。

【0008】

また、本発明は、前記ユニットの洗浄終了状態をチェックし、ユニット洗浄結果を表示する自動分析装置である。

【0009】

そして、本発明は、基準データ採取の条件と同じ条件で前記ユニットを洗浄し、ユニット洗浄結果を、基準データのユニット洗浄結果と比較する自動分析装置である。

【0010】

更に、本発明は、同一の試料注入機構で互いに異なる試料を分注したときに、それらの試料間のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、また、同一の試薬注入機構で互いに異なる試薬を分注したときに、それらの試薬の間で発生するクロスコンタミネーションの有無判定を実施し、また、反応液のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、また、反応容器洗浄に使用される洗浄機構の洗剤濃度を測定し、それぞれ実施した判定結果又は測定結果が、あらかじめ設定しておいた閾値以上となる場合に、その旨をユーザに表示する前記洗浄手段の洗浄コンディション判定機能を備える自動分析装置である。

【0011】

また、本発明は、予め測定間隔を登録しておき、通常の試料測定中に登録した測定間隔で自動的にそれぞれのコンタミネーションの有無判定または洗浄手段の洗剤適正濃度判定を実施する前記洗浄手段の洗浄コンディション自動判定機能を備える自動分析装置である。

【発明の効果】

【0012】

本発明によれば、生化学自動分析装置において繰り返し洗浄され使用される、試料分注機構、試薬分注機構、攪拌機構、反応容器洗浄機構の各ユニットの洗浄状態を把握するため、予め設定しておいた正常な状態では発生しないコンタミネーションの閾値に対し、コンタミネーションの発生元であるユニット別にコンタミネーションの有無判別および洗浄機構の洗剤濃度測定を実施し、異常有りと判定した場合には、どのユニットでコンタミネーションの発生を抑えるための機能に不具合が生じたことをユーザに知らせることにより、装置状態を監視し、ユーザの知識・技術力の差に関係なく測定誤差の発生を未然に防止可能であるとともに原因箇所を特定でき調査および対策時間を短縮することが可能な生化学自動分析装置を実現することができる。

【発明を実施するための最良の形態】

【0013】

本発明を実施するための最良の形態を説明する。

本発明の概要は次のように構成される。

(1)反応容器に試料を分注する試料分注機構、試料が分注された反応容器に試薬を分注する試薬分注機構、反応容器内の反応液を攪拌機構により攪拌した後、吸光度を測定する吸光光度計及び少なくとも試料分注機構、試薬分注機構、攪拌機構、反応容器それぞれを洗浄する洗浄手段を備えている自動分析装置において、同一の試料分注機構で互いに異なる試料を分注したときに、(a)それらの試料間のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、(b)同一の試薬分注機構で互いに異なる試薬を分注したときに、それらの試薬の間で発生するクロスコンタミネーションの有無判定を実施し、(c)同一の反応容器で異なる試料・試薬を分注したときに、それらの反応液のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、(d)反応容器洗浄に使用される洗浄機構の洗剤濃度を測定し、それぞれ実施した結果が、あらかじめ設定しておいた閾値以上の結果が生じた場合には、どのユニットでコンタミネーションの発生を抑えるための洗浄機能に不具合が生じたことをユーザに表示する機能を備える。

(2)好ましくは、上記(1)において、上記試料分注機構間、試薬分注機構および攪拌機構間、反応容器洗浄機構間のそれぞれのクロスコンタミネーションの有無判定および洗浄機構の洗剤適正濃度判定の実施有無を、それぞれユニット別に自由に組み合わせて設定し、実施できる機能を備える。

(3)また、好ましくは、上記(1)、(2)において、上記試料分注機構間、試薬分注機構および攪拌機構間、反応容器洗浄機構間のそれぞれのクロスコンタミネーションの有無判定および洗浄機構の洗剤適正濃度判定のために、それぞれのユニットのコンタミネーションの有無判定を行なう項目や洗剤適正濃度判定するための項目、判定基準とする閾値を入力する機能を備える。

(4)また、好ましくは、上記(1)、(2)又は(3)において、あらかじめ測定間隔を登録しておくと、自動的にそれぞれのユニットのコンタミネーション有無判定または洗浄機構の洗剤適正濃度判定を実施する機能を備える。

以下、本発明の自動分析装置の実施例を図面に基づいて説明する。

【実施例1】

【0014】

本発明の第1の実施例である生化学自動分析装置について、図1を用いて説明する。まず、全体は分析部123と制御部124から構成されている。分析部123は、複数の試料容器を保持し、それぞれの試料容器を試料吸引位置に位置づけるように移動する試料移動装置としての試料ディスク115,分析項目に応じた複数の試薬容器を保持し、それぞれの試薬容器を試薬吸引位置に位置づけるように移動する試薬移動装置としての試薬ディスク106,107,試料と試薬を反応させるための反応容器101,複数の反応容器101が環状に配置され反応ラインとして機能する反応ディスク125,試料を反応容器101に所定量採取する試料プローブ131を有する試料分注機構116,試料分注後に試料プローブ131を洗浄するため試料プローブ洗浄槽126、分注試薬を反応容器101に所定量採取する試薬プローブ128,129を有する試薬分注機構104,105,試薬分注後に試薬プローブ128,129を洗浄するための試薬プローブ洗浄槽126,132,試薬分注された試料と試薬の攪拌混合を行う攪拌機構103,111,反応液混合後に攪拌機構103,111を洗浄するための攪拌機構洗浄槽127,130,反応容器101中の反応液の吸光度を測定する多波長光度計117,反応容器101を洗浄するために反応ディスク125に沿って付設された反応容器洗浄機構102を備える。各機構系の動作制御及び画面表示の制御は制御部119が行う。

【0015】

反応ディスク125は、1サイクル毎に、反応容器列が所定の反応容器の数だけ、回転して停止する動作を繰り返すように制御される。多波長光度計117は、検出すべき波長位置に複数の検知器を有しており、反応ディスク125が回転状態のときに反応容器内容物を透過した光を検知する。

【0016】

電解質測定は、標準液用試薬容器112,希釈液用試薬容器113,比較電極液用試薬容器114,電解質測定用の試薬を分注する電解質用分注機構110,反応容器101から希釈試料,標準液の吸引を行うシッパ機構109,電解質分析を行う電解質測定部108から構成される。

【0017】

次に、本実施例の自動分析装置における比色分析測定時の試料の分析動作の一例を説明する。インターフェイス118にある分析操作開始用のスタートスイッチを押すと反応容器洗浄機構102により反応容器101の洗浄が開始され、さらに水ブランクの測定が行われる。この水ブランク測定値は反応容器101で以後測定される吸光度の基準となる。反応ディスク125の1サイクルの動作、すなわち一定の距離を移動させて一時停止する動作の繰り返しにより洗浄済み反応容器が試料分注ポジション301まで進むと、試料容器は試料分注ポジション301に移動する。同時に2つの試薬ディスク106,107が対応する分析項目の試薬が試薬吸入位置に位置づけられるように移動する。次いで、試料分注機構116が動作し、試料容器から試料を吸引し、その後、所定量のサンプルを反応容器101に吐出した後、試料プローブ131は試料プローブ洗浄槽125にて洗浄され、次の試料分注に備える。一方試薬分注機構104が動作を開始し試薬ディスク106に架設されている試薬を吸引する。

【0018】

次いで、この試薬分注機構104は、反応ディスク125上の該当する反応容器101に移動し、吸引保持していた所定量の試薬を吐出した後、試薬プローブ129は試薬プローブ洗浄槽126にて洗浄され、次の試薬分注に備える。試薬分注機構104による試薬分注後に多波長光度計117による測定が開始される。測光は反応ディスク125の回転中に反応容器101が光束を横切ったときに行われる。試薬が添加された後、反応容器101が攪拌ポジション303に移動し、撹拌機構103が作動して試料と試薬を撹拌する。攪拌終了後攪拌機構103は攪拌機構洗浄槽130にて洗浄され、次の攪拌に備える。次いで、反応容器101に試薬ピペッティング機構105によって、試薬が添加され、試薬プローブ128は試薬プローブ洗浄槽132にて洗浄され、次の試薬分注に備える。その後混合液が攪拌機構111によって攪拌される。攪拌終了後、攪拌機構111は攪拌機構洗浄槽127にて洗浄され、次の攪拌に備える。反応ディスク125の回転動作によって反応容器101は次々と光束を横切りそのつど反応液毎の吸光度が測定される。測定を終えた反応容器101は反応容器洗浄機構102より洗浄され、次のサンプルの測定に備える。測定した吸光度から濃度あるいは酵素活性値が換算され、表示部122によって分析結果が表示される。

【0019】

次に本実施例の自動分析装置における電解質測定時の試料の分析動作の一例を説明する。比色分析測定時と同様に、試料が反応容器101に吐出された後、電解質用ピペッティング機構110により希釈液用試薬容器113から希釈液を吸引し、反応容器101の希釈液吐出位置302で試料の分注された反応容器中に希釈液を分注する。続いて攪拌ポジション303の位置に移動したところで、撹拌機構103により撹拌混合される。その後、反応容器は希釈試料吸引ポジション304に移動し、シッパ機構109は反応容器に対峙し、希釈試料を電解質測定部108まで吸引し、電位レベルを測定する。

【0020】

また、制御系は、制御部119,情報を入力する入力部120,それを記憶する情報記憶部121,測定データを表示する表示部122から構成され、インターフェイス118を介して比色分析部,電解質分析部の制御を行なう。

【0021】

図2は、本実施例の生化学分析装置での洗浄機構コンディション自動判定機能における、コンタミネーションの有無調査の処理フローの一例を示す図である。図2においてまず、生化学分析装置の入出力部から、洗浄のコンディションを確認したい洗浄機構別(ステップ201)にコンタミネーション有無の判定を行なう項目(ステップ202)や判定基準となる閾値(ステップ203)を入力する。次にコンディションを確認したい洗浄機構のユニットを選択(ステップ204)し、測定を実行(ステップ205)する。測定のシーケンスは、確認したい洗浄機構により異なり、試料分注機構の洗浄コンディション確認は、例えば図14に示すシーケンスで確認し、試薬分注機構・攪拌機構の洗浄コンディションは、例えば図4に示すシーケンスに従い動作し、反応容器洗浄機構の洗浄コンディションは、例えば図5に示すシーケンスに従い動作測定する。各洗浄機構の確認のための動作シーケンスは、選択したユニット別に順次測定する。得られた測定結果(ステップ206)についてコンタミネーションの有無の判定を行い(ステップ207)、コンタミネーションが有りと判断された場合は、アラームを表示(ステップ208)することによりユーザに知らせる。

【0022】

コンタミネーションの有無判定(ステップ207)は洗浄機構のユニット別に設定した項目組み合わせごとに2つのデータを抽出する。

データ1:影響を受ける項目の影響がある側の測定結果

データ2:影響を受ける項目の影響がない側の測定結果

抽出したデータについて、次の式が成立するかどうかを判定する

│(データ1)−(データ2)│<閾値・・・判定式(1)

【0023】

上記判定式(1)が成立する場合は、コンタミネーション無しと判定し、成立しない場合はコンタミネーション有りと判定しアラームにて表示させる。

【0024】

また、洗浄コンディション調査時以外においても、各機構の洗浄機構別にあらかじめ測定間隔を設定しておけば自動的に測定するようにする。例えばコンタミネーションの有無判定試料を常時架設できる装置の場合は、あらかじめ図9のパラメータ設定画面にて測定間隔を登録することで、通常の試料測定中に登録した間隔で測定する。常時架設できない装置の場合は、専用の試料架設用ラック等を使用し、通常の試料測定中に任意の間隔で測定を行なう。

【0025】

測定を行なうと、上記同様の方法でコンタミネーション有無判定を行ない、コンタミネーション有りと判断された場合は、該当する洗浄機構に不具合が生じたことを図13に示すアラーム表示画面にアラーム出力する。よってユーザは測定中の装置を監視する必要がなくなるとともに、ユーザのチェック漏れによる測定誤差発生を防止することができる。

【0026】

次に上述した生化学自動分析装置において、洗浄機構コンディション自動判定機能の操作・動作例について説明する。

表示部122で各洗浄機構コンディションの確認調査を行なうための画面に切り替える。図6は洗浄機構コンディションの確認・実行画面の一例を示す図である。この画面は、どの洗浄機能のコンディションを確認するかを選択でき、全ての洗浄機構を確認したい場合は全部のチェックマークを有効にし、また選択画面から実行したい各洗浄機構を選択し、自由に組み合わせることもできる。例えば、反応容器洗浄機構の洗浄コンディションと反応容器洗浄機構の洗剤濃度を確認したい場合は、反応容器機構洗浄確認と洗剤濃度確認の2つの項目のチェックマークを有効にする。測定結果を確認したい場合は、各洗浄機構に該当する測定結果キーを選択すると結果画面の例として図7あるいは図8が表示される。パラメータ設定キーを選択することにより各洗浄機構の条件入力画面の一例である図9に遷移する。測定は、例えば図12のメンテナンス画面から洗浄機構コンディション確認キーを選択し実行することにより測定する。あるいはメンテナンス項目の一つとして他のメンテナンス項目と組み合わせて一括メンテナンス動作として測定できるようにしてもよい。

【0027】

図9は各洗浄機構の条件入力画面の一例を示す図である。この入力画面には洗浄コンディションの影響調査に必要な入力情報が表示される。ユーザは洗浄機構毎に適したコンタミネーションを検出するための影響を与える項目と影響を受ける項目を選択し、測定に際しての試料の設置ポジションを入力する。次にコンタミネーションの有無判定用の閾値を入力する。また自動的に洗浄コンディションを確認する場合は、測定間隔に間隔時間あるいは間隔測定項目数などを入力し、前回測定してからの間隔時間および測定項目数経過した時点で測定する。また、反応容器を洗浄するための洗浄機構の洗剤濃度確認に関しては、濃度を測定するための測定項目と適性濃度であるかを確認するために濃度の下限値および上限値、洗浄機構の洗剤濃度確認を自動的に確認する場合は、測定間隔に間隔時間あるいは間隔測定項目数などを入力する。

【0028】

まず、試料洗浄機構コンディションの確認シーケンスについて説明する。図14に試料洗浄機構コンディションの確認シーケンスの一例を示す。シーケンスNo.1として例えばサンプルディスクポジション1に影響を与える試料(以下Pos試料という)をセットする。次にセットする影響を受ける試料(以下Neg試料という)は、試料プローブの外壁に付着した試料の拡散の影響で異常値を示す可能があるため、測定値の誤差を避けるために、測定回数分のNeg試料の入ったサンプルカップを装置にセットする。ここでは、例えばシーケンスNo.2〜4にはサンプルディスクポジション2〜4に影響を受ける試料をセットする。

【0029】

試料分注シーケンスはPos→Neg1→Neg2→Neg3の順番で分注される。例えばPos試料としてLDH高活性血清、Neg試料として生理食塩水、測定項目はLDH項目で測定する。こうすれば、Pos試料としてLDH高活性血清分注後の試料分注機構が正常に洗浄できなければ、次に分注されるNeg試料の生理食塩水中にLDH高活性血清が混ざりこみ、結果としてLDHとして反応しないはずの生理食塩水が正誤差として反応する結果があらわれる。あるいは試料として費用を削減する目的で色素にて代用しても良い。例えばPos試料として3000Abs相当のオレンジGの入ったプール血清、Neg試料として生理食塩水、測定項目は試薬として生理食塩水などの希釈液の入った項目を作成し確認することによって代用しても良い。ここでコンタミネーションの有無判定は、上記判定式(1)にしたがって、Pos試料分注直後の試料データ1−1(判定式1のデータ1)と影響を受けていない試料データ2−1(判定式1のデータ2)の差をあらかじめ設定しておいた通常状態ではコンタミネーションが発生しないレベルの閾値と比較することにより試料機構の洗浄コンディションが確認できる。

【0030】

試料洗浄機構に何らかの異常をきたしていれば閾値よりも差が大きくなり、図13に示すアラーム画面にアラームを発生してユーザに知らせる。このとき、アラームは例えば試料分注洗浄機構異常など洗浄機構名がすぐわかるようにする。

【0031】

次に、試薬機構および攪拌機構の洗浄コンディションの確認シーケンスについて説明する。図4に試薬機構および攪拌機構の洗浄コンディション確認シーケンスの一例を示す。図9のパラメータ設定画面にて試薬機構・攪拌機構洗浄確認にて通常モードを選択した場合は、図4の通常範囲のみ測定する。試料はパラメータ設定画面にて設定したサンプルディスクのポジション一箇所にセットする。影響を与える項目をPos項目、影響を受ける項目をNeg項目とすると、測定順序はPos項目→Neg項目1→Neg項目2→Neg項目3の順番で試薬分注機構により試薬分注され、その直後に攪拌機構にて反応液が攪拌される。例えば、試料は生理食塩水を使用し、Pos項目として2試薬系試薬として高濃度のリンが入ったリン酸バッファー(PHOSE)項目を選択する。Neg項目として2試薬系試薬として無機リン(IP)項目を選択する。PHOSE項目の第一試薬と第二試薬には同じ濃度の高濃度リン酸バッファーが入っており、第一試薬分注時のPHOSE項目→IP項目分注間の試薬分注機構洗浄の影響および攪拌機構洗浄のそれぞれの影響を積み重ねた状態で確認することになり、更に第二試薬分注時のPHOSE項目→IP項目分注間の試薬分注機構洗浄の影響と攪拌機構洗浄の影響を積み重ねた状態で確認することになるため計4回分のコンタミネーションの影響が重ねられた状態で確認できるため、厳しい条件での試薬機構および攪拌機構の洗浄コンディションを確認することができる。また使用する項目は費用を削減する目的で色素にて代用しても良い。例えば試料は生理食塩水を使い、Pos項目として3000Abs相当のオレンジGの入った生理食塩水、Neg項目として生理食塩水を使うことによって代用しても良い。ここでコンタミネーションの有無判定は、上記判定式(1)にしたがって、Pos項目分注直後の試薬データ1−1(判定式1のデータ1)と影響を受けていない試薬データ2−1(判定式1のデータ2)の差をあらかじめ設定しておいた通常状態ではコンタミネーションが発生しないレベルの閾値と比較することにより試薬機構・攪拌機構の洗浄コンディションが確認できる。

【0032】

洗浄コンディションの確認に際しては、図10に示した通常モードにおいての判定フローチャートをもとに実施する。洗浄機構に何らかの異常をきたしていれば閾値よりも差が大きくなり(ステップ1001)、図13に示すアラーム画面にアラームを発生してユーザに知らせる(ステップ1002)。このときアラームは、例えば試薬分注機構・攪拌機構洗浄異常など洗浄機構名がすぐわかるようにする。

【0033】

しかし、ここで第一試薬分注・攪拌時あるいは第二試薬分注・攪拌時どちらの洗浄機構で異常を発生したのかが明確でない。そこで図9のパラメータ設定画面で試薬機構・攪拌機構洗浄確認にて詳細モードを選択すると、図4の動作シーケンス全てを測定する。測定に際しては、通常モードと比較し時間と試薬を多く消費してしまうが、原因を切り分けて判定することができる。シーケンスNo.1のPHOSE項目試薬分注時は、第一試薬分注・攪拌および第二試薬分注・攪拌を通常通り実施する。シーケンスNo.5のPHOSE項目試薬分注時は、第一試薬分注・攪拌を通常通り実施し、第二試薬分注時、試薬は正常に分注するが攪拌を実施しない。シーケンスNo.9のPHOSE項目試薬分注時は、第一試薬分注・攪拌を通常通り実施し、第二試薬分注時、試薬は試薬を分注しないで、代わりに試薬プローブ流路内の装置システム水を同量分注し攪拌も実施しない。シーケンスNo.13のPHOSE項目試薬分注時は、第一試薬分注時に試薬は正常に分注するが攪拌を実施しない。第二試薬分注時は、試薬を分注しないで、代わりに試薬プローブ流路内の装置システム水を同量分注し攪拌も実施しない。

【0034】

以上のシーケンスにて測定した結果を、図11に示した詳細モードにおいての判定フローチャートをもとに、試薬分注機構と攪拌機構の洗浄不良を切り分けながらコンタミネーションの有無を確認する。まず、シーケンスNo.5の条件にて試薬分注攪拌された後のNeg項目は、Pos項目の第二試薬の攪拌を実施していないため、第二試薬側の攪拌機構の洗浄不良を無視できる。したがって、このときの(試薬データ1−2)と(試薬データ2−2)の測定値をもとにコンタミネーション判定式(1)にて求めた試薬判定データ1がコンタミネーション有りと判定された場合は、洗浄不良の原因は、残りの第一試薬分注機構、第一試薬攪拌機構あるいは第二試薬分注機構のいずれかで洗浄不良を起していることになる(ステップ1101)。コンタミネーション無しと判定された場合は、洗浄不良の原因は第二試薬側の攪拌機構であると分かるため、図13のアラーム画面にアラームを出力する(ステップ1102)。次にシーケンスNo.9の条件にて試薬分注攪拌された後のNeg項目は、Pos項目のR2試薬はシステム水を分注し、かつ攪拌を実施していないため、第二試薬側の影響は無視できる。よって、このときの(試薬データ1−3)と(試薬データ2−3)の測定値をもとにコンタミネーション判定式(1)にて求めた試薬判定データ3がコンタミネーション有りと判定された場合は、洗浄不良の原因は、残りの第一試薬分注機構、第一試薬攪拌機構のいずれかで洗浄不良を起していることになる(ステップ1103)。コンタミネーション無しと判定された場合は、洗浄不良の原因は第二試薬分注機構だと分かるため、図13のアラーム画面にアラームを出力する(ステップ1104)。次のシーケンスNo.13の条件にて試薬分注攪拌された後のNeg項目は、第一試薬分注時の攪拌を実施しておらず、第二試薬はシステム水を分注し、かつ攪拌を実施していないため、第一試薬側の攪拌および第二試薬側の影響は無視できる。よってこのときの(試薬データ1−4)と(試薬データ2−4)の測定値をもとにコンタミネーション判定式(1)にて求めた結果がコンタミネーション有りと判定された場合は、洗浄不良の原因は、第一試薬分注機構で洗浄不良を起していることになるため、図13のアラーム画面にアラームを出力する(ステップ1105)。コンタミネーション無しと判定された場合は、洗浄不良の原因は第一試薬側の攪拌機構であると分かるため、図13のアラーム画面にアラームを出力する(ステップ1106)。以上のように、図11に示した詳細モードの判定フローチャートをもとに試薬分注機構と攪拌機構の洗浄機構を切り分けながらコンタミネーションの有無を確認することで、試薬分注系統に関わる機構で洗浄不良を起している箇所を簡単に見つけることができる。

【0035】

次に反応容器洗浄機構の洗浄コンディションの確認シーケンスについて説明する。図5に反応容器洗浄機構の洗浄コンディション確認シーケンスの一例を示す。1ラウンド目に反応容器No.1番に影響を与えるPos項目が分注され、反応容器No.2番に影響を受けるNeg項目が分注される。2ラウンド目に反応容器No.1に影響を受けるNeg項目が分注され、No.2番にも影響を受けるNeg項目が分注される。よって、2ラウンド目の反応容器No.1番の測定値(容器データ1−1)と2ラウンド目の反応容器No.2番の測定値(容器データ1−2)をもとにコンタミネーション判定式(1)にて求めた容器判定データ1がコンタミネーション有りと判定された場合は、反応容器洗浄機構で洗浄不良を起していることになる。ここでもPos項目としてリン酸バッファー、Neg項目としてリン項目を使用しても良いし、Pos項目として色素を使用して代用しても良い。

【0036】

ここで、反応容器洗浄機構の洗剤濃度の確認方法について説明する。例えば洗剤として水酸化ナトリウムが主成分のアルカリ洗剤が使用されているならば、上記生化学自動分析装置においては、電解質測定部108を利用してナトリウム濃度を測定することにより洗剤濃度を確認することができる。確認シーケンスは反応容器洗浄機構により反応容器中に吐出された希釈済み洗剤を、試料として試料分注機構により採取し、電解質測定部108に分注し測定する。測定結果をあらかじめ設定しておいた閾値と比較し範囲外であれば、規定濃度洗剤が吐出されていないことがわかるため、図13のアラーム画面にアラームを出力する。ここでは電解質測定部を使いナトリウム濃度を測定したが、電解質測定部がない生化学自動分析装置においては比色部用のナトリウム項目を使用することにより代用しても良い。

【0037】

ユーザは、以上示した一連の各機構の洗浄コンディション確認における測定結果をいつでも図7、8に示す結果確認画面により確認することができる。

【0038】

このように、本実施例によれば、各機構の洗浄コンディション確認をユーザの技術力に関係なく行なうことができ、また洗浄コンディションの不具合箇所を特定することができ、装置不具合による測定誤差の発生を防止することができる。

【図面の簡単な説明】

【0039】

【図1】実施例の自動分析装置の構成図である。

【図2】実施例の自動分析装置の洗浄機構コンディション自動判定機能における、コンタミネーションの有無調査の処理フローの一例の説明図である。

【図3】実施例の自動分析装置の分注動作図の一例の説明図である。

【図4】実施例の自動分析装置の試薬分注機構・攪拌機構の洗浄コンディション確認シーケンスの一例の説明図である。

【図5】実施例の自動分析装置の反応容器洗浄機構の洗浄コンディション確認シーケンスの一例の説明図である。

【図6】実施例の自動分析装置の洗浄機構コンディション自動判定機能の各洗浄機構実行有無選択画面の一例の説明図である。

【図7】実施例の自動分析装置の洗浄機構コンディション自動判定機能の各洗浄機構測定結果確認画面の一例の説明図である。

【図8】実施例の自動分析装置の洗浄機構コンディション自動判定機能の洗剤濃度測定結果確認画面の一例の説明図である。

【図9】実施例の自動分析装置の洗浄機構コンディション自動判定機能のパラメータ設定画面の一例の説明図である。

【図10】実施例の自動分析装置の試薬分注機構・攪拌機構の洗浄コンディション確認する際の通常モード判定処理フローの一例の説明図である。

【図11】実施例の自動分析装置の試薬分注機構・攪拌機構の洗浄コンディション確認する際の詳細モード判定処理フローの一例の説明図である。

【図12】実施例の自動分析装置のメンテナンス画面の一例の説明図である。

【図13】実施例の自動分析装置のアラーム画面の一例の説明図である。

【図14】実施例の自動分析装置の試料分注機構の洗浄コンディション確認シーケンスの一例の説明図である。

【符号の説明】

【0040】

101 反応容器

102 洗浄機構

103 攪拌機構

104 試薬分注機構

105 試薬分注機構

106 試薬ディスク

107 試薬ディスク

108 電解質測定部

109 シッパ機構

110 電解質用ピペッティング機構

111 攪拌機構

112 標準液用試薬容器

113 希釈液用試薬容器

114 比較電極液用試薬容器

115 試料ディスク

116 試料ピペッティング機構

117 多波長光度計

118 インターフェイス

119 制御部

120 入力部

121 情報記憶部

122 表示部

123 分析部

124 制御部

125 反応ディスク

126 試薬プローブ洗浄槽

127 攪拌機構洗浄槽

128 試薬プローブ

129 試薬プローブ

130 攪拌機構洗浄槽

131 試料プローブ

132 試薬プローブ洗浄槽

201〜208 フローステップ

301 試料分注ポジション

302 希釈液吐出ポジション

303 攪拌ポジション

304 希釈試料吸引ポジション

305 標準液吸引ポジション

306 標準液供給ポジション

1001〜1002 フローステップ

1101〜1107 フローステップ

【特許請求の範囲】

【請求項1】

反応容器に試料を分注する試料分注機構、試料が分注された反応容器に試薬を分注する試薬分注機構、反応容器内の反応液を攪拌機構により攪拌した後、吸光度を測定する吸光光度計、及び、前記試料分注機構、前記試薬分注機構、前記攪拌機構、前記反応容器の各ユニットをそれぞれ洗浄する洗浄手段を備える自動分析装置において、

前記洗浄手段のうちの1以上による前記ユニットの洗浄を行い、ユニット洗浄結果を確認する手段を有することを特徴とする自動分析装置。

【請求項2】

請求項1記載の自動分析装置において、

前記ユニットの洗浄終了状態をチェックし、ユニット洗浄結果を表示することを特徴とする自動分析装置。

【請求項3】

請求項1記載の自動分析装置において、

基準データ採取の条件と同じ条件で前記ユニットを洗浄し、ユニット洗浄結果を、基準データのユニット洗浄結果と比較することを特徴とする自動分析装置。

【請求項4】

請求項1記載の自動分析装置において、

同一の試料注入機構で互いに異なる試料を分注したときに、それらの試料間のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、また、同一の試薬注入機構で互いに異なる試薬を分注したときに、それらの試薬の間で発生するクロスコンタミネーションの有無判定を実施し、また、反応液のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、また、反応容器洗浄に使用される洗浄機構の洗剤濃度を測定し、それぞれ実施した判定結果又は測定結果が、あらかじめ設定しておいた閾値以上となる場合に、その旨をユーザに表示する前記洗浄手段の洗浄コンディション判定機能を備えることを特徴とする自動分析装置。

【請求項5】

請求項4記載の自動分析装置において、

予め測定間隔を登録しておき、通常の試料測定中に登録した測定間隔で自動的にそれぞれのコンタミネーションの有無判定または洗浄手段の洗剤適正濃度判定を実施する前記洗浄手段の洗浄コンディション自動判定機能を備えることを特徴とする自動分析装置。

【請求項1】

反応容器に試料を分注する試料分注機構、試料が分注された反応容器に試薬を分注する試薬分注機構、反応容器内の反応液を攪拌機構により攪拌した後、吸光度を測定する吸光光度計、及び、前記試料分注機構、前記試薬分注機構、前記攪拌機構、前記反応容器の各ユニットをそれぞれ洗浄する洗浄手段を備える自動分析装置において、

前記洗浄手段のうちの1以上による前記ユニットの洗浄を行い、ユニット洗浄結果を確認する手段を有することを特徴とする自動分析装置。

【請求項2】

請求項1記載の自動分析装置において、

前記ユニットの洗浄終了状態をチェックし、ユニット洗浄結果を表示することを特徴とする自動分析装置。

【請求項3】

請求項1記載の自動分析装置において、

基準データ採取の条件と同じ条件で前記ユニットを洗浄し、ユニット洗浄結果を、基準データのユニット洗浄結果と比較することを特徴とする自動分析装置。

【請求項4】

請求項1記載の自動分析装置において、

同一の試料注入機構で互いに異なる試料を分注したときに、それらの試料間のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、また、同一の試薬注入機構で互いに異なる試薬を分注したときに、それらの試薬の間で発生するクロスコンタミネーションの有無判定を実施し、また、反応液のキャリーオーバによるクロスコンタミネーションの有無判定を実施し、また、反応容器洗浄に使用される洗浄機構の洗剤濃度を測定し、それぞれ実施した判定結果又は測定結果が、あらかじめ設定しておいた閾値以上となる場合に、その旨をユーザに表示する前記洗浄手段の洗浄コンディション判定機能を備えることを特徴とする自動分析装置。

【請求項5】

請求項4記載の自動分析装置において、

予め測定間隔を登録しておき、通常の試料測定中に登録した測定間隔で自動的にそれぞれのコンタミネーションの有無判定または洗浄手段の洗剤適正濃度判定を実施する前記洗浄手段の洗浄コンディション自動判定機能を備えることを特徴とする自動分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−174997(P2009−174997A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−13788(P2008−13788)

【出願日】平成20年1月24日(2008.1.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月24日(2008.1.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]