自動分析装置

【課題】

精度管理試料の測定結果にもとづき、必要となる作業内容の判定を行うことができる自動分析装置を提供し、オペレータによる結果判定作業の負担を軽減する。試薬の交換,キャリブレーションの回数を必要最小限とし、高価な標準試料や試薬の無駄使いを回避する。

【解決手段】

複数の精度管理試料の測定結果について比較参照による判定を行い、必要となる作業を装置またはオペレータに指示する自動分析装置を提供する。精度管理試料そのものの異常有無を、同一の精度管理試料で管理される他の複数の検査項目の測定結果から判定する。あるいは特にデータ変動の少ない項目を判定基準項目として利用することにより判定する。複数の精度管理試料を用いて精度管理を行う検査項目の試薬の異常を、複数の精度管理試料の測定結果にもとづいて判定する。

精度管理試料の測定結果にもとづき、必要となる作業内容の判定を行うことができる自動分析装置を提供し、オペレータによる結果判定作業の負担を軽減する。試薬の交換,キャリブレーションの回数を必要最小限とし、高価な標準試料や試薬の無駄使いを回避する。

【解決手段】

複数の精度管理試料の測定結果について比較参照による判定を行い、必要となる作業を装置またはオペレータに指示する自動分析装置を提供する。精度管理試料そのものの異常有無を、同一の精度管理試料で管理される他の複数の検査項目の測定結果から判定する。あるいは特にデータ変動の少ない項目を判定基準項目として利用することにより判定する。複数の精度管理試料を用いて精度管理を行う検査項目の試薬の異常を、複数の精度管理試料の測定結果にもとづいて判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、血液・尿等の生体サンプルの定性・定量分析を行う自動分析装置に係り、特に装置の分析精度を確認するための精度管理試料の測定を行う自動分析装置に関する。

【背景技術】

【0002】

自動分析装置は、測定の迅速性,定量性から大病院,検査センターを中心に普及が著しい。測定原理としては、測定対象成分と反応し色が変化する試薬を用い、色の変化を波長ごとの吸光度変化として光度計を用いて測定するもの(比色測定)、測定対象成分と特異的に結合する物質に標識を付し、標識をカウントするもの、反応液の濁り具合を散乱光で測定するものなどがある。

【0003】

このような自動分析装置では、測定された吸光度変化,標識のカウント数,濁度を測定対象成分の濃度に変化するための、検量線を作成する必要がある。検量線は、例えば比色分析の場合は、検査項目ごとに対応する各試薬について、あらかじめ濃度が特定されている標準試料を用いて吸光度と濃度の関係式を作成する(キャリブレーションと称する)。更に、定期的に検量線の妥当性を、濃度既知の精度管理試料を測定することにより確認する(精度管理,QCなどと称される)。

【0004】

精度管理試料とは、測定対象成分の濃度が既知の試料であり、分析装置の測定精度の管理に使用される。精度管理試料の管理値と管理範囲は、測定精度の許容範囲を示すもので、あらかじめ例えば複数日に連続して20回以上測定した結果から得られた平均値と標準偏差(SD)から施設ごとに任意に設定される。精度管理試料を、ある一定の検体数の測定間隔、または時間経過の間隔をあけて測定することで、その間の測定精度の管理(あるいはその間に測定した一般検体の測定結果の保証)を行っている。

【0005】

各項目の試薬は、装置上で一般に2〜8℃で保存されているが、反応物質の分解や空気中の二酸化炭素の吸収など、試薬の劣化は完全には回避できない。試薬の品質は、有効期限や使用開始後の使用期限などで管理されているが、実際の試薬劣化度合いは、測定結果の精度を管理するため一定間隔で測定される精度管理試料の測定結果により判定されることが多い。一般に、試薬が劣化した場合、精度管理試料の測定結果が徐々に上昇または下降する現象がみられる。試薬が劣化した場合であっても、試薬の種類によっては、その時点で再度標準試料の測定による検量線の校正を行うことで、精度管理試料の測定結果を管理範囲の中心値に近づけることができ、継続して分析に使用することが可能な試薬もある。

【0006】

そこで、従来の技術では、検量線の有効時間を検査項目ごとに設定可能とし、設定した一定の時間間隔で検量線の作成や校正を自動的に指示または実行する機能などが用いられていた。このような機能を備えた自動分析装置が例えば特許文献1に記載されている。

【0007】

【特許文献1】特開平10−339732号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記従来の技術では、検査項目ごとの検量線の有効性を時間単位で管理しているため、項目ごとに設定した一定の時間が経過した場合、実際の試薬の劣化度合い、または精度管理試料の測定結果によらず、必ず検量線の校正実施の指示が出てしまっていた。実際は、項目ごとに設定した検量線の有効時間を超過していても、精度管理試料の測定値は管理の許容範囲内である場合がある。

【0009】

さらに、別の問題として精度管理試料についても、凍結乾燥品を水で溶解して使用する必要があるものや、試料としての安定性が比較的低いものも存在する。したがって、測定に使用した精度管理試料そのものに異常があり、測定結果が管理値を外れる可能性も考えられる。

【0010】

従来、検量線の有効時間の超過や、管理範囲外の精度管理試料測定結果から、装置による検量線校正の実施指示が出た場合でも、試薬の劣化度合い、精度管理試料そのものに問題はないかなどの判定は、複数の精度管理試料の測定結果をオペレータが総合的に判断し、試薬交換の要否,検量線校正の実施要否,精度管理試料の再調製の要否などを判定する必要があった。また、上記のような場合に、検量線の校正を自動的に実施するような装置の設定であったり、判定するオペレータが作業に習熟していなかったりすると、本来不必要な検量線の校正や試薬の交換を行うことにより、高価な標準試料,試薬を余分に消費してしまう可能性があった。

【0011】

本発明は、複数の精度管理試料の測定結果にもとづき、必要な作業内容の判定を行う自動分析装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するための本発明の構成は以下のとおりである。

【0013】

分析装置での測定精度の管理に使用する精度管理試料の管理範囲を、精度管理試料の種別ごと、検査項目ごとに記憶する記憶手段と、各々の精度管理試料の測定結果と記憶された管理範囲とを比較する比較手段とを備えた自動分析装置において、前記精度管理試料の測定結果が管理範囲を外れた場合、該精度管理試料の複数の検査項目における測定結果と各々の管理範囲との比較結果、もしくは複数種類の精度管理試料の測定結果と各々の管理範囲との比較結果にもとづき、必要な作業内容を判定する判定手段を備えたことを特徴とする自動分析装置。

【0014】

精度管理試料が複数の検査項目の測定精度の管理に使用されている場合、上記の構成に加えて、精度管理試料の異常の判定基準となる項目をオペレータが自由に選択することが可能な構成としても良い。

【0015】

上記の構成に加えて、精度管理試料の測定結果履歴を記憶する記憶手段を備え、全検査項目の測定結果履歴から、最も結果の変動が小さい検査項目を精度管理試料の異常の判定基準として選択する構成としても良い。

【0016】

上記の構成に加えて、複数の精度管理試料の測定結果にもとづく判定の結果、必要とされる作業を警告として表示し、オペレータに認識させても良い。

【0017】

上記の構成に加えて、キャリブレーション測定に必要な標準試料を装置上に具備し、上記判定の結果、検量線校正の実施が必要と判断された場合、自動的にキャリブレーションを実施しても良い。

【0018】

また、精度管理試料の測定結果は、複数の装置で測定した同一の精度管理試料,同一の検査項目の測定結果を参照し、判定の判断材料としても良い。

【発明の効果】

【0019】

本発明の自動分析装置によれば、従来オペレータの力量に頼っていた、複数の精度管理試料の測定結果の判定,必要となる作業の判断を、装置が自動で判定することにより、判定に伴うオペレータの作業の負担を軽減するとともに、無駄な標準試料・試薬の消費を抑えることが可能となる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を図面を用いて説明する。

【0021】

図1は本発明を適用した分析装置の一実施形態を示すブロック図である。

【0022】

分析装置1は、試料ディスク2とその同心円状に配置された試料容器3,反応ディスク4とその同心円状に配置された反応容器5,試料分注機構6,試薬ディスク7とその同心円状に配置された種々の試薬が入った試薬容器8,試薬分注機構9,攪拌機構10,光源11,多波長光度計12,A/Dコンバータ13,反応容器洗浄機構14を備える。

【0023】

分析装置1による分析は以下の順に従い実施される。まず、試料分注機構6が、被分析試料を試料容器3から反応容器5へと分注する。次に、試薬分注機構9が、分析に使用する試薬を試薬容器8から反応容器5へと分注する。続いて、攪拌機構10による混合液の攪拌を行う。光源11から発生し、混合液の入った反応容器を透過した光は、多波長光度計12により測定され、A/Dコンバータ13を介してインターフェイス16に送信される。コンピュータ17による演算の結果、得られた測定結果は、記憶手段18に保存されるとともに、表示部19に表示される。また、反応後の反応容器5は、反応容器洗浄機構14により洗浄され、次の反応に繰り返し使用される。これら分析装置の動作機構は、全て通信手段15,インターフェイス16を介してコンピュータ17によって制御される。

【0024】

試薬容器8に充填された検査項目ごとの試薬は、インターフェイス16を介してキャリブレーション測定の実施が依頼され、試料ディスク2に設置された濃度既知の標準試料を測定することにより検量線が作成される。同様に試料ディスク2に設置した濃度既知の精度管理試料を一定間隔で測定することにより装置の測定精度の管理を行う。

【0025】

表示部19からは、精度管理試料の種別ごと,検査項目ごとに管理基準値および管理範囲を設定することができ、記憶手段18に設定を記憶する。図2は、精度管理試料の管理基準値,管理範囲を検査項目ごとに表示する画面の一例である。図2において、検査項目AはX,Y,Zという3種類の精度管理試料の管理基準値,管理範囲が設定されていることを示す。管理基準値,管理範囲は前述した方法により、施設ごとに任意に設定される。

【0026】

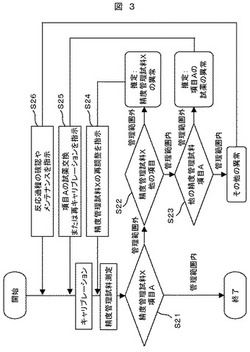

図3は精度管理試料の測定結果の判定処理を示すフローチャート図である。

【0027】

まず、ステップS21にて、精度管理試料Xの検査項目Aの測定結果が管理範囲内であるか否かを判定する。管理範囲外の場合、ステップS22にて、同じ精度管理試料Xで管理範囲が設定されている他の検査項目の測定結果が管理範囲内であるか否かを判定する。ここで他の検査項目の測定結果も管理範囲外の場合、精度管理試料Xの異常(試料の濃縮・劣化,調製ミス,異物の混入等)が推定されるため、ステップS24で示した精度管理試料Xの再調製を指示する表示を表示部19に表示する。

【0028】

ステップS22での判定が、管理範囲内の場合あるいは精度管理試料Xの他の項目に管理範囲が設定されていない場合、ステップS23にて、他の精度管理試料の項目Aの測定結果が管理範囲内であるか否かを判定する。ここで他の精度管理試料の測定結果も管理範囲外の場合、項目Aの試薬の異常(試薬の劣化,調製ミス等)が推定されるため、ステップS25で示した、項目Aの再キャリブレーションの実施、もしくは該試薬の交換を指示する表示を表示部19に表示する。

【0029】

ステップS23での判定が、管理範囲内の場合あるいは他の精度管理試料で項目Aの管理範囲が設定されていない場合、その他の異常と判定し、ステップS26で示した該測定の反応過程の確認や装置のメンテナンスなどを促す表示を表示部19に表示する。

【0030】

ステップS22において、判定の基準に用いる他の検査項目とは、精度管理試料Xの他の検査項目の測定結果から任意に設定することができ、少なくとも1項目設定されていれば良い。この場合、試薬の劣化に伴う測定結果の変動が比較的小さな項目であることが望ましいため、記憶手段18に蓄積された検査項目ごとの精度管理試料の測定結果データベースから、最も結果変動の小さい検査項目を自動でステップS22における判定の基準に用いる項目として設定しても良い。

【0031】

図4は、精度管理試料Xの検査項目A〜Eに関する管理基準値,管理範囲の設定,精度管理試料の測定結果を確認する画面の一例を示した図である。検査項目A〜Dは、この施設における管理基準値,管理範囲が設定されており、精度管理試料Xによる精度のチェックが可能であることを示している。もし、検査項目Bの測定結果の変動が他の検査項目に比べ比較的小さい場合、精度管理試料Xそのものに異常がないかどうかを、検査項目Bの測定結果を参照して判定を行うように設定することが可能となるよう、図4に示した判定の参照項目を選択・設定する画面機能を備えても良い。判定の参照に用いる検査項目は、オペレータによる複数の検査項目の選択が可能であっても良いし、図4に示したように、複数回の精度管理試料測定結果の変動係数(CV)などから、最も変動が小さい項目を装置が自動的に判定の参照に用いる検査項目として設定しても良い。

【0032】

ステップS23において、項目Aの試薬の異常が推定された場合、ステップS25において再キャリブレーションを行うか、該試薬の交換を指示するかを項目ごとに切り換えることが可能としても良い。例えば、アルカリ性の試薬で空気中の二酸化炭素の吸収により劣化が進行し、データ変動するものの、再キャリブレーションを行うだけでデータ変動が補正され、継続して試薬を使用可能な検査項目もある。このような検査項目では、すぐに試薬交換するよりも、試薬交換の前に一度再キャリブレーションを行い、精度管理試料の測定結果が管理範囲内に入るか否かを再度判定することで、無駄に試薬を交換する可能性を回避することができる。

【0033】

図5は、本発明を適用した自動分析装置の画面の一例であり、検査項目Aのみの精度管理試料測定結果をプロットしたチャート図である。X軸は、精度管理試料の測定回数であり、Y軸は管理基準値からの標準偏差である。検査項目Aの試薬が比較的劣化が早い試薬の場合、図5に示したように精度管理試料の測定結果が徐々に変動していくことが多い。管理範囲を±2SDとした場合、精度管理試料YまたはZの7回目の測定結果は管理範囲を外れている。試薬の劣化が原因であるならば、通常、精度管理試料YまたはZの他の検査項目(判定の参照項目)の測定結果は管理範囲内に入っており、ステップS22での判定が管理範囲内、ステップS23での判定が管理範囲外となり、検査項目Aの試薬の異常と判定される。

【0034】

精度管理試料の測定結果の判定基準値を2段階設けても良い。これにより、試薬の劣化度合いに応じて、それぞれ異なる作業内容の指示を出すことが可能になる。例えば、複数種類の精度管理試料の測定結果がある項目で2SDを超えた場合、再キャリブレーションを行い該試薬の使用を続けるが、測定結果が3SDを超えた場合、該試薬の使用を中止し交換を指示する構成としても良い。

【0035】

図6は、本発明を適用した自動分析装置の画面の一例であり、精度管理試料Xのみの測定結果をプロットしたチャート図である。管理範囲を±2SDとした場合、検査項目A,Bとも、測定回数6回目までは測定結果が管理範囲内に入っている。また、項目Aに比べ、項目Bの方が、測定結果の変動が小さく、前述した結果判定の参照項目として適していることが分かる。図6の例においても、項目Bが結果判定の参照項目に設定されていることを示している。管理範囲外となった7回目の測定結果は、検査項目A,Bとも管理範囲を外れており、ステップS22での判定が管理範囲外となり、精度管理試料Xそのものの異常と判定される。

【0036】

図7,図8は、本発明を適用した自動分析装置において、精度管理試料Xの複数の検査項目についての測定結果を一覧する画面の一例を示すレーダーチャート図である。チャート内の各軸は、精度管理試料Xによって管理される検査項目の一つ一つに対応し、検査項目ごとの測定結果を管理基準値からの標準偏差でプロットしたものである。管理範囲を±2SDとした場合、図7においては、項目Aの結果のみが管理範囲外となっており、項目Aの試薬が原因であると推定される。同様に、図8においては、項目によらず複数の項目の測定結果が管理範囲外となっており、精度管理試料Xそのものが原因であると推定される。

【0037】

複数の分析装置を使用している施設では、同一の精度管理試料を用いて複数の装置の精度管理を実施している場合が多い。本発明の判定のよりどころとする精度管理試料の測定結果とは、複数の装置に渡って、同一の精度管理試料を用いて得られた、同一の検査項目の結果を参照する形態をとっても良い。

【図面の簡単な説明】

【0038】

【図1】本発明を適用した自動分析装置の一実施形態を示したブロック図である。

【図2】本発明を適用した自動分析装置のある測定項目の精度管理試料ごとの管理基準値,管理範囲を表示する画面例を示す図である。

【図3】本発明を適用した自動分析装置の精度管理試料の測定結果の判定処理を示すフローチャート図である。

【図4】本発明を適用した自動分析装置の精度管理試料ごとの管理基準値,管理範囲の設定,精度管理試料の測定結果を確認する画面の一例を示した図である。

【図5】本発明を適用した自動分析装置において、検査項目Aのみの精度管理試料測定結果をプロットしたチャート図である。

【図6】本発明を適用した自動分析装置において、精度管理試料Xのみの測定結果をプロットしたチャート図である。

【図7】本発明を適用した自動分析装置において、精度管理試料Xの複数の検査項目についての測定結果を一覧する画面の一例を示すレーダーチャート図である。

【図8】本発明を適用した自動分析装置において、精度管理試料Xの複数の検査項目についての測定結果を一覧する画面の一例を示すレーダーチャート図である。

【符号の説明】

【0039】

1 分析装置

2 試料ディスク

3 試料容器

4 反応ディスク

5 反応容器

6 試料分注機構

7 試薬ディスク

8 試薬容器

9 試薬分注機構

10 攪拌機構

11 光源

12 多波長光度計

13 A/Dコンバータ

14 反応容器洗浄機構

15 通信手段

16 インターフェイス

17 コンピュータ

18 記憶手段

19 表示部

【技術分野】

【0001】

本発明は、血液・尿等の生体サンプルの定性・定量分析を行う自動分析装置に係り、特に装置の分析精度を確認するための精度管理試料の測定を行う自動分析装置に関する。

【背景技術】

【0002】

自動分析装置は、測定の迅速性,定量性から大病院,検査センターを中心に普及が著しい。測定原理としては、測定対象成分と反応し色が変化する試薬を用い、色の変化を波長ごとの吸光度変化として光度計を用いて測定するもの(比色測定)、測定対象成分と特異的に結合する物質に標識を付し、標識をカウントするもの、反応液の濁り具合を散乱光で測定するものなどがある。

【0003】

このような自動分析装置では、測定された吸光度変化,標識のカウント数,濁度を測定対象成分の濃度に変化するための、検量線を作成する必要がある。検量線は、例えば比色分析の場合は、検査項目ごとに対応する各試薬について、あらかじめ濃度が特定されている標準試料を用いて吸光度と濃度の関係式を作成する(キャリブレーションと称する)。更に、定期的に検量線の妥当性を、濃度既知の精度管理試料を測定することにより確認する(精度管理,QCなどと称される)。

【0004】

精度管理試料とは、測定対象成分の濃度が既知の試料であり、分析装置の測定精度の管理に使用される。精度管理試料の管理値と管理範囲は、測定精度の許容範囲を示すもので、あらかじめ例えば複数日に連続して20回以上測定した結果から得られた平均値と標準偏差(SD)から施設ごとに任意に設定される。精度管理試料を、ある一定の検体数の測定間隔、または時間経過の間隔をあけて測定することで、その間の測定精度の管理(あるいはその間に測定した一般検体の測定結果の保証)を行っている。

【0005】

各項目の試薬は、装置上で一般に2〜8℃で保存されているが、反応物質の分解や空気中の二酸化炭素の吸収など、試薬の劣化は完全には回避できない。試薬の品質は、有効期限や使用開始後の使用期限などで管理されているが、実際の試薬劣化度合いは、測定結果の精度を管理するため一定間隔で測定される精度管理試料の測定結果により判定されることが多い。一般に、試薬が劣化した場合、精度管理試料の測定結果が徐々に上昇または下降する現象がみられる。試薬が劣化した場合であっても、試薬の種類によっては、その時点で再度標準試料の測定による検量線の校正を行うことで、精度管理試料の測定結果を管理範囲の中心値に近づけることができ、継続して分析に使用することが可能な試薬もある。

【0006】

そこで、従来の技術では、検量線の有効時間を検査項目ごとに設定可能とし、設定した一定の時間間隔で検量線の作成や校正を自動的に指示または実行する機能などが用いられていた。このような機能を備えた自動分析装置が例えば特許文献1に記載されている。

【0007】

【特許文献1】特開平10−339732号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記従来の技術では、検査項目ごとの検量線の有効性を時間単位で管理しているため、項目ごとに設定した一定の時間が経過した場合、実際の試薬の劣化度合い、または精度管理試料の測定結果によらず、必ず検量線の校正実施の指示が出てしまっていた。実際は、項目ごとに設定した検量線の有効時間を超過していても、精度管理試料の測定値は管理の許容範囲内である場合がある。

【0009】

さらに、別の問題として精度管理試料についても、凍結乾燥品を水で溶解して使用する必要があるものや、試料としての安定性が比較的低いものも存在する。したがって、測定に使用した精度管理試料そのものに異常があり、測定結果が管理値を外れる可能性も考えられる。

【0010】

従来、検量線の有効時間の超過や、管理範囲外の精度管理試料測定結果から、装置による検量線校正の実施指示が出た場合でも、試薬の劣化度合い、精度管理試料そのものに問題はないかなどの判定は、複数の精度管理試料の測定結果をオペレータが総合的に判断し、試薬交換の要否,検量線校正の実施要否,精度管理試料の再調製の要否などを判定する必要があった。また、上記のような場合に、検量線の校正を自動的に実施するような装置の設定であったり、判定するオペレータが作業に習熟していなかったりすると、本来不必要な検量線の校正や試薬の交換を行うことにより、高価な標準試料,試薬を余分に消費してしまう可能性があった。

【0011】

本発明は、複数の精度管理試料の測定結果にもとづき、必要な作業内容の判定を行う自動分析装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するための本発明の構成は以下のとおりである。

【0013】

分析装置での測定精度の管理に使用する精度管理試料の管理範囲を、精度管理試料の種別ごと、検査項目ごとに記憶する記憶手段と、各々の精度管理試料の測定結果と記憶された管理範囲とを比較する比較手段とを備えた自動分析装置において、前記精度管理試料の測定結果が管理範囲を外れた場合、該精度管理試料の複数の検査項目における測定結果と各々の管理範囲との比較結果、もしくは複数種類の精度管理試料の測定結果と各々の管理範囲との比較結果にもとづき、必要な作業内容を判定する判定手段を備えたことを特徴とする自動分析装置。

【0014】

精度管理試料が複数の検査項目の測定精度の管理に使用されている場合、上記の構成に加えて、精度管理試料の異常の判定基準となる項目をオペレータが自由に選択することが可能な構成としても良い。

【0015】

上記の構成に加えて、精度管理試料の測定結果履歴を記憶する記憶手段を備え、全検査項目の測定結果履歴から、最も結果の変動が小さい検査項目を精度管理試料の異常の判定基準として選択する構成としても良い。

【0016】

上記の構成に加えて、複数の精度管理試料の測定結果にもとづく判定の結果、必要とされる作業を警告として表示し、オペレータに認識させても良い。

【0017】

上記の構成に加えて、キャリブレーション測定に必要な標準試料を装置上に具備し、上記判定の結果、検量線校正の実施が必要と判断された場合、自動的にキャリブレーションを実施しても良い。

【0018】

また、精度管理試料の測定結果は、複数の装置で測定した同一の精度管理試料,同一の検査項目の測定結果を参照し、判定の判断材料としても良い。

【発明の効果】

【0019】

本発明の自動分析装置によれば、従来オペレータの力量に頼っていた、複数の精度管理試料の測定結果の判定,必要となる作業の判断を、装置が自動で判定することにより、判定に伴うオペレータの作業の負担を軽減するとともに、無駄な標準試料・試薬の消費を抑えることが可能となる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態を図面を用いて説明する。

【0021】

図1は本発明を適用した分析装置の一実施形態を示すブロック図である。

【0022】

分析装置1は、試料ディスク2とその同心円状に配置された試料容器3,反応ディスク4とその同心円状に配置された反応容器5,試料分注機構6,試薬ディスク7とその同心円状に配置された種々の試薬が入った試薬容器8,試薬分注機構9,攪拌機構10,光源11,多波長光度計12,A/Dコンバータ13,反応容器洗浄機構14を備える。

【0023】

分析装置1による分析は以下の順に従い実施される。まず、試料分注機構6が、被分析試料を試料容器3から反応容器5へと分注する。次に、試薬分注機構9が、分析に使用する試薬を試薬容器8から反応容器5へと分注する。続いて、攪拌機構10による混合液の攪拌を行う。光源11から発生し、混合液の入った反応容器を透過した光は、多波長光度計12により測定され、A/Dコンバータ13を介してインターフェイス16に送信される。コンピュータ17による演算の結果、得られた測定結果は、記憶手段18に保存されるとともに、表示部19に表示される。また、反応後の反応容器5は、反応容器洗浄機構14により洗浄され、次の反応に繰り返し使用される。これら分析装置の動作機構は、全て通信手段15,インターフェイス16を介してコンピュータ17によって制御される。

【0024】

試薬容器8に充填された検査項目ごとの試薬は、インターフェイス16を介してキャリブレーション測定の実施が依頼され、試料ディスク2に設置された濃度既知の標準試料を測定することにより検量線が作成される。同様に試料ディスク2に設置した濃度既知の精度管理試料を一定間隔で測定することにより装置の測定精度の管理を行う。

【0025】

表示部19からは、精度管理試料の種別ごと,検査項目ごとに管理基準値および管理範囲を設定することができ、記憶手段18に設定を記憶する。図2は、精度管理試料の管理基準値,管理範囲を検査項目ごとに表示する画面の一例である。図2において、検査項目AはX,Y,Zという3種類の精度管理試料の管理基準値,管理範囲が設定されていることを示す。管理基準値,管理範囲は前述した方法により、施設ごとに任意に設定される。

【0026】

図3は精度管理試料の測定結果の判定処理を示すフローチャート図である。

【0027】

まず、ステップS21にて、精度管理試料Xの検査項目Aの測定結果が管理範囲内であるか否かを判定する。管理範囲外の場合、ステップS22にて、同じ精度管理試料Xで管理範囲が設定されている他の検査項目の測定結果が管理範囲内であるか否かを判定する。ここで他の検査項目の測定結果も管理範囲外の場合、精度管理試料Xの異常(試料の濃縮・劣化,調製ミス,異物の混入等)が推定されるため、ステップS24で示した精度管理試料Xの再調製を指示する表示を表示部19に表示する。

【0028】

ステップS22での判定が、管理範囲内の場合あるいは精度管理試料Xの他の項目に管理範囲が設定されていない場合、ステップS23にて、他の精度管理試料の項目Aの測定結果が管理範囲内であるか否かを判定する。ここで他の精度管理試料の測定結果も管理範囲外の場合、項目Aの試薬の異常(試薬の劣化,調製ミス等)が推定されるため、ステップS25で示した、項目Aの再キャリブレーションの実施、もしくは該試薬の交換を指示する表示を表示部19に表示する。

【0029】

ステップS23での判定が、管理範囲内の場合あるいは他の精度管理試料で項目Aの管理範囲が設定されていない場合、その他の異常と判定し、ステップS26で示した該測定の反応過程の確認や装置のメンテナンスなどを促す表示を表示部19に表示する。

【0030】

ステップS22において、判定の基準に用いる他の検査項目とは、精度管理試料Xの他の検査項目の測定結果から任意に設定することができ、少なくとも1項目設定されていれば良い。この場合、試薬の劣化に伴う測定結果の変動が比較的小さな項目であることが望ましいため、記憶手段18に蓄積された検査項目ごとの精度管理試料の測定結果データベースから、最も結果変動の小さい検査項目を自動でステップS22における判定の基準に用いる項目として設定しても良い。

【0031】

図4は、精度管理試料Xの検査項目A〜Eに関する管理基準値,管理範囲の設定,精度管理試料の測定結果を確認する画面の一例を示した図である。検査項目A〜Dは、この施設における管理基準値,管理範囲が設定されており、精度管理試料Xによる精度のチェックが可能であることを示している。もし、検査項目Bの測定結果の変動が他の検査項目に比べ比較的小さい場合、精度管理試料Xそのものに異常がないかどうかを、検査項目Bの測定結果を参照して判定を行うように設定することが可能となるよう、図4に示した判定の参照項目を選択・設定する画面機能を備えても良い。判定の参照に用いる検査項目は、オペレータによる複数の検査項目の選択が可能であっても良いし、図4に示したように、複数回の精度管理試料測定結果の変動係数(CV)などから、最も変動が小さい項目を装置が自動的に判定の参照に用いる検査項目として設定しても良い。

【0032】

ステップS23において、項目Aの試薬の異常が推定された場合、ステップS25において再キャリブレーションを行うか、該試薬の交換を指示するかを項目ごとに切り換えることが可能としても良い。例えば、アルカリ性の試薬で空気中の二酸化炭素の吸収により劣化が進行し、データ変動するものの、再キャリブレーションを行うだけでデータ変動が補正され、継続して試薬を使用可能な検査項目もある。このような検査項目では、すぐに試薬交換するよりも、試薬交換の前に一度再キャリブレーションを行い、精度管理試料の測定結果が管理範囲内に入るか否かを再度判定することで、無駄に試薬を交換する可能性を回避することができる。

【0033】

図5は、本発明を適用した自動分析装置の画面の一例であり、検査項目Aのみの精度管理試料測定結果をプロットしたチャート図である。X軸は、精度管理試料の測定回数であり、Y軸は管理基準値からの標準偏差である。検査項目Aの試薬が比較的劣化が早い試薬の場合、図5に示したように精度管理試料の測定結果が徐々に変動していくことが多い。管理範囲を±2SDとした場合、精度管理試料YまたはZの7回目の測定結果は管理範囲を外れている。試薬の劣化が原因であるならば、通常、精度管理試料YまたはZの他の検査項目(判定の参照項目)の測定結果は管理範囲内に入っており、ステップS22での判定が管理範囲内、ステップS23での判定が管理範囲外となり、検査項目Aの試薬の異常と判定される。

【0034】

精度管理試料の測定結果の判定基準値を2段階設けても良い。これにより、試薬の劣化度合いに応じて、それぞれ異なる作業内容の指示を出すことが可能になる。例えば、複数種類の精度管理試料の測定結果がある項目で2SDを超えた場合、再キャリブレーションを行い該試薬の使用を続けるが、測定結果が3SDを超えた場合、該試薬の使用を中止し交換を指示する構成としても良い。

【0035】

図6は、本発明を適用した自動分析装置の画面の一例であり、精度管理試料Xのみの測定結果をプロットしたチャート図である。管理範囲を±2SDとした場合、検査項目A,Bとも、測定回数6回目までは測定結果が管理範囲内に入っている。また、項目Aに比べ、項目Bの方が、測定結果の変動が小さく、前述した結果判定の参照項目として適していることが分かる。図6の例においても、項目Bが結果判定の参照項目に設定されていることを示している。管理範囲外となった7回目の測定結果は、検査項目A,Bとも管理範囲を外れており、ステップS22での判定が管理範囲外となり、精度管理試料Xそのものの異常と判定される。

【0036】

図7,図8は、本発明を適用した自動分析装置において、精度管理試料Xの複数の検査項目についての測定結果を一覧する画面の一例を示すレーダーチャート図である。チャート内の各軸は、精度管理試料Xによって管理される検査項目の一つ一つに対応し、検査項目ごとの測定結果を管理基準値からの標準偏差でプロットしたものである。管理範囲を±2SDとした場合、図7においては、項目Aの結果のみが管理範囲外となっており、項目Aの試薬が原因であると推定される。同様に、図8においては、項目によらず複数の項目の測定結果が管理範囲外となっており、精度管理試料Xそのものが原因であると推定される。

【0037】

複数の分析装置を使用している施設では、同一の精度管理試料を用いて複数の装置の精度管理を実施している場合が多い。本発明の判定のよりどころとする精度管理試料の測定結果とは、複数の装置に渡って、同一の精度管理試料を用いて得られた、同一の検査項目の結果を参照する形態をとっても良い。

【図面の簡単な説明】

【0038】

【図1】本発明を適用した自動分析装置の一実施形態を示したブロック図である。

【図2】本発明を適用した自動分析装置のある測定項目の精度管理試料ごとの管理基準値,管理範囲を表示する画面例を示す図である。

【図3】本発明を適用した自動分析装置の精度管理試料の測定結果の判定処理を示すフローチャート図である。

【図4】本発明を適用した自動分析装置の精度管理試料ごとの管理基準値,管理範囲の設定,精度管理試料の測定結果を確認する画面の一例を示した図である。

【図5】本発明を適用した自動分析装置において、検査項目Aのみの精度管理試料測定結果をプロットしたチャート図である。

【図6】本発明を適用した自動分析装置において、精度管理試料Xのみの測定結果をプロットしたチャート図である。

【図7】本発明を適用した自動分析装置において、精度管理試料Xの複数の検査項目についての測定結果を一覧する画面の一例を示すレーダーチャート図である。

【図8】本発明を適用した自動分析装置において、精度管理試料Xの複数の検査項目についての測定結果を一覧する画面の一例を示すレーダーチャート図である。

【符号の説明】

【0039】

1 分析装置

2 試料ディスク

3 試料容器

4 反応ディスク

5 反応容器

6 試料分注機構

7 試薬ディスク

8 試薬容器

9 試薬分注機構

10 攪拌機構

11 光源

12 多波長光度計

13 A/Dコンバータ

14 反応容器洗浄機構

15 通信手段

16 インターフェイス

17 コンピュータ

18 記憶手段

19 表示部

【特許請求の範囲】

【請求項1】

1つの分析項目のための精度管理試料の測定結果が管理範囲を外れた場合、同一の分析項目のための前記精度管理試料とは異なる精度管理試料の測定結果と、精度管理の管理範囲とを比較して、測定結果が管理範囲を外れた原因が精度管理試料の異常によるものか否かを判定する判定手段を備えたことを特徴とする自動分析装置。

【請求項2】

請求項1に記載の自動分析装置において、

前記判定手段の判定は、前記精度管理試料の複数の検査項目における測定結果と、該複数項目の管理範囲との比較にもとづく判定であることを特徴とする自動分析装置。

【請求項3】

請求項1に記載の自動分析装置において、

前記判定手段の判定は、複数種別の前記精度管理試料の測定結果と、該複数種別の精度管理試料の管理範囲との比較にもとづく判定であることを特徴とする自動分析装置。

【請求項4】

請求項2に記載の自動分析装置において、

前記判定手段による判定の基準とする検査項目を選択する選択手段を備えたことを特徴とする自動分析装置。

【請求項5】

請求項2に記載の自動分析装置において、

前記複数の精度管理試料の測定結果履歴を記憶する記憶手段を備え、

該記憶手段に記憶した全検査項目の測定結果履歴のうち、最も変動の小さい検査項目を前記判定手段による判定の基準とすることを特徴とする自動分析装置。

【請求項6】

請求項1に記載の自動分析装置において、

前記判定の結果を表示する表示手段を備え、

前記判定手段による判定に従い、必要な作業内容を該表示手段に警告として表示することを特徴とする自動分析装置。

【請求項7】

請求項1に記載の自動分析装置において、

前記判定手段による判定において、キャリブレーションによる検量線の校正が必要であると判定された場合、自動的に装置にキャリブレーション測定を指示することを特徴とする自動分析装置。

【請求項8】

請求項1に記載の自動分析装置において、

装置のキャリブレーションに用いる標準試料を装置内に具備し、

前記判定手段による判定において、キャリブレーションによる検量線の校正が必要であると判定された場合、自動的に装置のキャリブレーションを実施することを特徴とする自動分析装置。

【請求項9】

請求項1に記載の自動分析装置において、

前記判定手段において用いる精度管理試料の測定結果を、複数の装置間で共有し判定の材料とすることを特徴とする自動分析装置。

【請求項1】

1つの分析項目のための精度管理試料の測定結果が管理範囲を外れた場合、同一の分析項目のための前記精度管理試料とは異なる精度管理試料の測定結果と、精度管理の管理範囲とを比較して、測定結果が管理範囲を外れた原因が精度管理試料の異常によるものか否かを判定する判定手段を備えたことを特徴とする自動分析装置。

【請求項2】

請求項1に記載の自動分析装置において、

前記判定手段の判定は、前記精度管理試料の複数の検査項目における測定結果と、該複数項目の管理範囲との比較にもとづく判定であることを特徴とする自動分析装置。

【請求項3】

請求項1に記載の自動分析装置において、

前記判定手段の判定は、複数種別の前記精度管理試料の測定結果と、該複数種別の精度管理試料の管理範囲との比較にもとづく判定であることを特徴とする自動分析装置。

【請求項4】

請求項2に記載の自動分析装置において、

前記判定手段による判定の基準とする検査項目を選択する選択手段を備えたことを特徴とする自動分析装置。

【請求項5】

請求項2に記載の自動分析装置において、

前記複数の精度管理試料の測定結果履歴を記憶する記憶手段を備え、

該記憶手段に記憶した全検査項目の測定結果履歴のうち、最も変動の小さい検査項目を前記判定手段による判定の基準とすることを特徴とする自動分析装置。

【請求項6】

請求項1に記載の自動分析装置において、

前記判定の結果を表示する表示手段を備え、

前記判定手段による判定に従い、必要な作業内容を該表示手段に警告として表示することを特徴とする自動分析装置。

【請求項7】

請求項1に記載の自動分析装置において、

前記判定手段による判定において、キャリブレーションによる検量線の校正が必要であると判定された場合、自動的に装置にキャリブレーション測定を指示することを特徴とする自動分析装置。

【請求項8】

請求項1に記載の自動分析装置において、

装置のキャリブレーションに用いる標準試料を装置内に具備し、

前記判定手段による判定において、キャリブレーションによる検量線の校正が必要であると判定された場合、自動的に装置のキャリブレーションを実施することを特徴とする自動分析装置。

【請求項9】

請求項1に記載の自動分析装置において、

前記判定手段において用いる精度管理試料の測定結果を、複数の装置間で共有し判定の材料とすることを特徴とする自動分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−36515(P2009−36515A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−198281(P2007−198281)

【出願日】平成19年7月31日(2007.7.31)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年7月31日(2007.7.31)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]