自動分析装置

【課題】分注プローブの試料等吸引高さの相違に関係なく、試料等の分注精度を向上可能な自動分析装置を実現する。

【解決手段】試料量が少ない場合、試料吐出直前の試料分注プローブ17先端高さh‘に対し試料吸引直後の試料分注プローブ17先端の高さh1は低く試料吐出直前の試料分注プローブ17先端試料は凹の状態となる。試料量が多い場合、h‘に対し試料分注プローブ17先端高さh2はが高く試料分注プローブ17の先端試料は凸の状態となる。試料吸引時の試料分注プローブ17先端高さの違いが、試料吐出量の差になる。試料吸引時の試料分注プローブ17の先端高さを検出して、その高さにより、試料吐出時に定量分注シリンジ25の駆動量として補正すれば精度良く信頼性の高い測定データを提供することができる。

【解決手段】試料量が少ない場合、試料吐出直前の試料分注プローブ17先端高さh‘に対し試料吸引直後の試料分注プローブ17先端の高さh1は低く試料吐出直前の試料分注プローブ17先端試料は凹の状態となる。試料量が多い場合、h‘に対し試料分注プローブ17先端高さh2はが高く試料分注プローブ17の先端試料は凸の状態となる。試料吸引時の試料分注プローブ17先端高さの違いが、試料吐出量の差になる。試料吸引時の試料分注プローブ17の先端高さを検出して、その高さにより、試料吐出時に定量分注シリンジ25の駆動量として補正すれば精度良く信頼性の高い測定データを提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、血液や尿などの多成分を含む試料中の目的成分の濃度又は活性値を測定する自動分析装置に関する。

【背景技術】

【0002】

血液や尿などの成分を分析する自動分析装置は、試料と試薬とを反応させた反応液を保持する反応セルと、試料を保持する試料容器から所定量の試料を反応セルに分注する試料分注プローブと、試薬を保持する試薬容器から所定量の試薬を反応セルに分注する試薬分注プローブとを備え、試薬分注プローブにより反応セル内に分注された液体試料と試薬を化学反応させ、反応液にハロゲンランプなどにより光を照射して吸光度を測定し液体試料の成分を分析するものである。

【0003】

近年、自動分析装置では、試薬消費量の低減によるランニングコスト低減が求められているため、試料と試薬の比率を維持しつつ反応液量を低減させるために、特に試料分注量の低減化が行われている。よって、微量分注での精度がデータ信頼性の重要なファクタになっている。

【0004】

ここで、試料や試薬を吸引するとき分注プローブは、例えば、特許文献1に記載の技術である液面検知機能により液面を検知し、プローブ先端を試料や試薬中に数mm浸漬して停止し、試料や試薬を吸引する。これにより、余分量の反応セルへの持ち込み、また吐出後の持ちかえりを防止することで分注精度を確保し、プローブ外壁に付着する試料や試薬の面積を適正化することにより容易に洗浄している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−4641号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、自動分析装置において、液面を検知して分注プローブの停止動作を制御する場合、容器中に入っている試料量や試薬量が異なっていれば、液面高さが異なるため、分注プローブの停止位置が異なり、試料や試薬ごとに吸引時の分注プローブ先端の高さが異なってくる。

【0007】

試料や試薬の吸引時の分注プローブの高さが異なると、例えば、圧力による流体と流路の弾性変形などの条件に差が生じ、反応セルへ試料や試薬を吐出する直前の分注プローブ先端の気泡量が異なり、結果として試料や試薬の吐出量に差が発生する。

【0008】

これにより、例えば試料や試薬量が少なく、容器下方から試料等を吸引したときと、試料や試薬量が多く容器上方から吸引したときで、試料等の吐出量の差が大きくなる。

【0009】

吸引高さの差による試料等の吐出量の差は、従来の自動分析装置の吐出量では分析に影響を与えるレベルではなかったが、近年の微量分注化により、その誤差量が試料分注全体に占める割合として大きくなるため、無視できなくなってきている。

【0010】

例えば、サンプル吐出量が微量の2マイクロリットルのTP(総タンパク質)項目を測定した場合について説明する。キャリブレーション測定時の標準液吸引時の試料分注プローブ先端停止位置が試料ディスク底から50mmの高さであった場合、試料分注プローブによる反応セルへの標準液吐出量が、設定量2マイクロリットルに対してちょうど100%の2.00マイクロリットルであったとする。

【0011】

キャリブレーション終了後に精度管理試料を測定する。このとき、精度管理試料吸引時の試料分注プローブ先端停止位置が試料ディスク底から下方である10mmの高さで吸引した場合、吐出誤差量が2マイクロリットルに対して、その2%に相当する−0.04マイクロリットルであったとすると、精度管理値は期待値である例えば6.50g/リットルに対して98%の6.37g/リットルとなる。

【0012】

ここで、仮に、TPの試料吐出量が5マイクロリットルの項目であったとすると、吐出誤差量が−0.04マイクロリットルは、5マイクロリットルに対して0.8%に相当するため、精度管理値は期待値の6.50g/リットルに対して99.2%の6.45g/リットルの誤差となる。

【0013】

上述したように、微量分注での分注量の誤差は、データ信頼性の重要なファクタになっている。

【0014】

しかしながら、従来の技術では、分注プローブ先端高さが試料や試薬吸引時毎に異なることにより、試料や試薬の吐出量が変化することに関して考慮されていなかった。このため、測定結果に差を与え測定データ信頼性の面で問題があった。

【0015】

本発明の目的は、上記問題点を解決し、分注プローブの試料等吸引高さの相違に関係なく、試料等の分注精度を向上可能な自動分析装置及び液体分注方法を実現することである。

【課題を解決するための手段】

【0016】

上記目的を達成するため、本発明は次のように構成される。

【0017】

試料分注プローブと、試薬分注プローブと、試料と試薬の反応液を分析する分析部とを有し、上記試料容器又は試薬容器から、試料又は試薬分注プローブで所定量の試料又は試薬を吸引する時の試料又は試薬分注プローブの高さ方向停止位置を検出し、検出した高さ方向停止位置に応じて、上記試料又は試薬分注プローブの試料又は試薬吸引量、試料又は試薬吐出量を補正させる。

【発明の効果】

【0018】

分注プローブの試料等吸引高さの相違に関係なく、試料等の分注精度を向上可能な自動分析装置及び液体分注方法を実現することができる。

【図面の簡単な説明】

【0019】

【図1】本発明が適用される自動分析装置の概略構成図である。

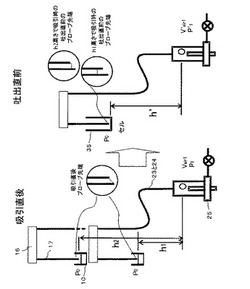

【図2】試料分注機構の構成図である。

【図3】コントローラの内部機能の要部構成図である。

【図4】本発明の実施例における試料容器中の試料液面と底からの高さとの関係についての説明図である。

【図5】試料吸引直後と試料吐出直前の試料分注プローブ先端の試料状態について示した図である。

【図6】試料吸引直後と試料吐出直前の試料分注プローブ先端の試料状態について示した図である。

【図7】実際に試料吸引高さ別に測定した実測値(実線)と計算値(破線)との関係を示した結果を示すグラフである。

【図8】本発明の実施例1における、試料吐出補正量算出機能のフローチャートで1ある。

【図9】本発明の実施例における試料吐出補正量算出機能により補正量算出式を導き出した測定例を示す図である。

【図10】本発明の実施例における導き出した補正量算出式を使い分析項目に補正したときの測定例を示す図である。

【図11】本発明の実施例における補正量設定画面を示す図である。

【図12】本発明の実施例における補正機能設定画面を示す図である。

【図13】本発明の実施例における分析パラメータ設定画面を示す図である。

【発明を実施するための形態】

【0020】

以下、図面を用いて本発明の実施の形態を説明する。

【実施例】

【0021】

(実施例1)

図1は本発明が適用される自動分析装置の概略構成図である。

【0022】

図1において、自動分析装置は、試料を保持する試料容器10を複数搭載可能な試料ディスク12と、試薬を保持する試薬容器40を複数搭載可能な第1試薬ディスク41および第2試薬ディスク42と、周上に複数の反応セル35を配置した反応ディスク36とを備える。

【0023】

また、自動分析装置は、試料容器10から吸引した試料を反応セル35に分注する試料分注機構15と、試料分注機構15を洗浄する試料洗浄機構46と、第1試薬ディスク41内の試薬容器40から吸引した試薬を反応セル35に分注する第1試薬分注機構20と、第1試薬分注機構20を洗浄する第1試薬洗浄機構47と、第2試薬ディスク42内の試薬容器40から吸引した試薬を反応セル35に分注する第2試薬分注機構21と、第2試薬分注機構21を洗浄する第2試薬洗浄機構48と、反応セル35内の液体を撹拌する攪拌装置30と、反応セル35を洗浄する反応セル洗浄機構45とを備える。

【0024】

さらに、自動分析装置は、反応ディスク36の外周付近に設置された光源50と、分光検出器51と、分光検出器51に接続されたコンピュータ61と、装置全体の動作を制御し、外部とのデータの交換を行うコントローラ60とを備える。

【0025】

試料分注機構15は、可撓チューブ23および固定流路24を介して定量分注シリンジ25に接続されている。

【0026】

図2は、試料分注機構15の構成図である。図2において、試料分注機構15は、鉛直方向に延びた円筒状の試料分注プローブ17を保持する分注アーム16と、ベース34に設置され、分注アーム16を上下方向及び回転方向に駆動する駆動機構27と、駆動機構27を動かすためのモータ28と、試料分注プローブ17と接続した可撓チューブ23と、可撓チューブ23の一端を保持し、固定流路24と連結させる固定具33と、ベース34に設置され、固定具33を保持する支持具32とを備える。

【0027】

また、試料分注機構15には、液面検知器9が配置されている。この液面検知器9は、例えば、分注プローブ17の静電容量変化を検知して、分注プローブ17の先端部が液面等に接触したことを静電容量の変化により検知することができる。

【0028】

なお。第1試薬分注機構20および第2試薬分注機構21も、分注機構15と同様の構造をしている。

【0029】

本発明の実施例1における自動分析装置は、以下のように動作する。

【0030】

図1において、試料容器10には血液等の検査対象の試料が入れられ、試料ディスク12にセットされる。それぞれの試料で必要な分析の種類はコントローラ60に入力される。試料分注機構15によって採取された試料は反応ディスク36に並べられている反応セル35に一定量分注され、一定量の試薬が試薬ディスク41または42に設置された試薬容器40から試薬分注機構20または21により分注され、攪拌装置30にて攪拌される。

【0031】

反応ディスク36は周期的に回転,停止を繰り返し、反応セル35が光源50の前を通過するタイミングで分光検出器51にて測光が行われる。10分間の反応時間の間に測光を繰り返し、その後、反応セル洗浄機構45で反応セル35内の反応液の排出および洗浄がなされる。それらの間に別の反応セル35では、別の試料,試薬を用いた動作が並行して実施される。

【0032】

分光検出器51にて測光したデータはコンピュータ61で演算し、分析の種類に応じた成分の濃度を算出して表示される。また、コンピュータ61は、画面表示部を有する。

【0033】

次に、図2を用いて試料分注機構15の動作を詳細に説明する。

【0034】

図2において、試料を吸引する前には図1に示す定量分注シリンジ25から固定流路24、可撓チューブ23を介して試料分注プローブ17までの間の流路はシステム水で満たされており、試料分注プローブ17の先端には分節空気として微量の空気が吸引されている。

【0035】

駆動機構27により分注アーム16が下降し、試料分注プローブ17の先端が試料容器10の中の試料に挿入される。このとき、液面検知器9により試料液面位置が検知され、試料分注プローブ17の先端が試料中に数mm浸漬して停止される。定量分注シリンジ25が吸引動作して、一定量の試料が試料分注プローブ17に吸引される。

【0036】

その後、駆動機構27を動作させ、分注プローブ17はホームポジションで停止する。分注プローブ17のホームポジションは、試料容器10や反応容器35の上端より高く、分注アーム16の回転動作が妨げられない高さである。分注プローブ17の上昇停止後、駆動機構27により分注アーム16を回転させ、試料分注プローブ17を反応ディスク36上の位置に移動させる。

【0037】

その後、駆動機構27により分注アーム16を下降させ、試料分注プローブ17の先端を反応セル35内に挿入し、定量分注シリンジ25を吐出動作させ、分注プローブ17から試料を吐出させる。反応セル35内に一定量の試料を吐出した後、試料分注プローブ17を上昇し、試料洗浄機構46により試料分注プローブ17を洗浄し、次の分析に備える。

【0038】

図3は、コントローラ60の内部機能構成図であり、本発明の実施例1における要部を示している。図3において、コントローラ60は、モータ28からのパルス信号が供給される試料吸引時プローブ高さ算出部60aと、算出式等が格納されたメモリ60cと、試料吸引時プローブ高さ算出部60aが算出した試料分注プローブ17の高さとメモリ60cに格納された算出式等に基づいて分注プローブ17の補正吐出量を算出する補正吐出量算出部60bと、この補正吐出量算出部60bからの補正吐出量に基づいて、分注シリンジの動作を制御する分注シリンジ動作制御部60dとを備える。

【0039】

なお、コントローラ60は、自動分析装置の試料ディスク12等のその他の部の動作制御も行うが、そのための機能ブロックは、図3には示さず省略してある。

【0040】

次に、図4を用いて、試料容器10中の試料液面37と試料容器10の底からの高さとの関係について説明する。

【0041】

図4において、試料容器10には、何通りかの形状のものが存在し、例えば試料ディスク底12bに設置する試験管タイプの試料容器10aや、試料ディスク12の上面12aに設置するカップタイプの試料容器10b等がある。

【0042】

次に、図4に示した条件(1)について説明する。例えば、試料が血液の場合、試料容器10aが真空採血管になっており、直接採血し、遠心分離により血清部分18と血餅部分19とに分離した後、試料ディスク12に試料容器10aをセットし、試料分注プローブ17により試料を吸引する。

【0043】

このとき、液面検知器9の機能により試料血清18の液面位置を検知し試料分注プローブ17の先端が試料血清18中に数mm浸漬して停止し、その位置から試料血清18を必要量吸引する。

【0044】

このように、条件(1)では試料液面高さ37が試料ディスク底12bから30〜80mm相当の高さに位置している関係となる。

【0045】

次の条件(2)は、試験管タイプの試料容器10a中に例えば遠心分離後の血清のみを、必要量直接入れた場合などが該当する。条件(2)では試料量を必要量しか入れないため少なく、試料液面高さが試料ディスク底12bから8〜30mm相当の高さに位置している関係となる。

【0046】

次の条件(3)ではカップタイプの試料容器10b中に例えば遠心分離後の血清のみを必要量直接入れた場合などが該当する。条件(3)では条件(2)と同じように、試料量を必要量しか入れないため少ないが、試料容器10bは試料ディスク上面12aに設置するため、試料液面高さは試料ディスク底12bから30〜50mm相当の高さに位置している関係となる。

【0047】

次の条件(4)では、試料容器10a上面に試料容器10bを設置した場合である。このような使い方は、検体バーコード運用のときによく使われる方法で試料容器10aは検体を認識させるための検体バーコードを貼り付けるために使用し使いまわして利用する。よって、試料容器10としては試料容器10bが使われる。条件(4)では、条件(2)と同じように、試料量を必要量しか入れないため少ないが、試料容器10bは試料容器10a上に設置するため、試料液面高さは試料ディスク底12bから80〜100mm相当の高さに位置している関係となる。

【0048】

このように、使う試料容器10の種類や装置運用の仕方によって、試料量は同量であっても試料ディスク12への設置の仕方によって、試料吸引時に停止する試料分注プローブ17の高さはまちまちになる。

【0049】

続いて、試料吸引時および吐出時の圧力による弾性変形について説明する。

【0050】

図5に示すように、定量分注シリンジ25から試料分注プローブ17までの間の流路23および24にはシステム水で満たされており、吸引直後時及び吐出直前時は電磁弁により流路は閉じられている。よって、定量分注シリンジ25が一定量駆動することによりシステム水を媒体として試料分注プローブ17先端から試料の吸引および吐出が行われる。このため、本システムでは、常に圧力により流路内のシステム水の圧縮および流路部材の弾性変形が起きている。ここでは、弾性変形量を等価の空気体積に置き換え、算出した空気体積量を等価空気量として弾性変形量を扱うことにする。

【0051】

分注プローブ17の試料吸引直後の等価空気量と吐出直前の等価空気量との差による試料分注プローブ17先端の試料状態について図5を用いて説明する。

【0052】

試料吸引直後の等価空気量をVair1、試料吐出直前の等価空気量をV‘air1とすると、試料吐出直前の等価空気量と試料吸引直後の等価空気量の差△Vairは、次式で表すことができる。

【0053】

△Vair=V‘air1 − Vair1 ・・・(1)

=−Vair1(P‘1−P1)/P0 ・・・(2)

=−Vair1(h‘−h)/h0 ・・・(3)

=−Vair1・△h/10 ・・・(4)

ただし、Vair1は試料吸引直後の等価空気量、V‘air1は試料吐出直前の等価空気量、△Vairは試料吐出直前の等価空気量と試料吸引直後の等価空気量の差、P0は大気圧、P1は試料吸引直後の圧力、P‘1は試料吐出直前の圧力、h0は大気圧と釣り合う水柱の高さ、hは試料吸引直後の試料分注プローブ17の先端の高さ、h‘は試料吐出直前の試料分注プローブ17の先端の高さ、△hは試料吐出直前の試料分注プローブ17先端の高さと試料吸引直後の試料分注プローブ17先端の高さとの差である。

【0054】

図5に示すように、例えば、装置に固定されている定量分注シリンジ25の設置高さを起点にして垂直方向に、試料吸引直後の試料分注プローブ17の先端の高さhと試料吐出直前の試料分注プローブ17先端の高さh‘とが、互いに同じであれば、上記式(4)により△Vairは0となり、試料分注プローブ17の先端の試料状態は同じ形状となる。

【0055】

図6は、試料吸引直後の試料分注プローブ17の先端の高さと試料吐出直前の試料分注プローブ17先端の高さが異なるときの例を示した図である。

【0056】

図6に示すように、例えば、図4の条件(2)の場合のように、試料容器10a中の試料量が少ない場合は、試料吐出直前の試料分注プローブ17の先端の高さh‘に対して、試料吸引直後の試料分注プローブ17の先端の高さh1が低くなる。このため、上記式(4)により、等価空気量△Vairが負の値となり、試料吐出直前の試料分注プローブ17の先端の試料が吸引直後の状態と比較して凹の状態となる。

【0057】

一方、例えば、図4の条件(4)のような場合は、試料吐出直前の試料分注プローブ17の先端の高さh‘に対して、試料吸引直後の試料分注プローブ17先端の高さh2が高くなる。このため、上記式(4)により、等価空気量△Vairが正の値となり、試料分注プローブ17の先端の試料が吸引直後の状態と比較し凸の状態となる。

【0058】

本発明の実施例1のように、試料吐出時の試料分注プローブ17の先端の高さh‘が固定であり、試料分注プローブ17が液面検知器9の液面検知機能により試料容器10中の試料量を検出し、液面から数mm浸漬する装置においては、試料容器10中の試料液面高さの違いによる、試料吸引時の試料分注プローブ17先端高さhの違いが、試料吐出量の差になる。

【0059】

例えば、本発明の実施例1の等価空気量Vair1が、2.05マイクロリットルであったとすると、試料容器10中の試料液面が試料ディスク底12bから8mmのときの等価空気量の差△Vair‘と、100mmのときの等価空気量の差△Vair“との差d△Vairを算出すると、上記式(4)から次式(5)を導き出すことができる。

【0060】

d△Vair=−2.05×0.092/10=−0.019(マイクロリットル)・・・(5)

なお、上記(5)式中の(0.092)は、100mm−8mm=92mm=0.092mである。

【0061】

したがって、試料分注量が微量分注である1.5マイクロリットルであったとすると、上記式(5)により求めた0.019マイクロリットルは、約1.3%の吐出量の差となってでてくる。

【0062】

図7は、実際に試料吸引高さ別に測定した実測値(実線)と計算値(破線)との関係を示した結果を示すグラフである。図7に示したように、実測値と計算値はほぼ同一の結果となり、補正量算出式として利用できる。

【0063】

このように、自動分析装置のハード構成上から算出された△Vair量は、式(4)から試料の吐出量に関係なく一定である(つまり、試料吐出量が微量になるほど、その影響割合が大きくなる)。

【0064】

よって、△Vair量は、試料吸引時の試料分注プローブ17の先端高さを検出することができれば、算出でき、求めた結果を反応セル35へ試料を吐出する時に定量分注シリンジ25の駆動量として補正すれば、精度良く信頼性の高い測定データを提供することができる。

【0065】

また、測定する分析項目の濃度値は、分析項目ごとに行われるキャリブレーション結果によって決まるので、分注プローブ17の試料吸引高さの基準はキャリブレーション時の標準液を吸引したときの高さを基準となるように補正すれば、より信頼性の高いデータを提供できる。

【0066】

ここで、試料吸引時の試料分注プローブ17先端高さの検出は、モータ28により分注アーム16は上下動するため、試料吸引時プローブ高さ算出部60aが、液面検知により停止した位置でのモータ28の付与したパルス数から分注アーム16の上下動に対するストローク数を算出することにより検出することができる。

【0067】

また、メモリ60cには、試料吐出時の分注プローブ17先端高さh‘、式(4)、試料吸引量が格納されている。

【0068】

以上述べた補正量算出式を装置ソフトウェアに組み込むことによって求めた補正量を、分注シリンジ17の駆動により分注プローブ17からの吐出量を補正することにより、試料吸引時における分注プローブの高低差による吐出量差を無くすことができる。

【0069】

以上のように、本発明の実施例1によれば、試料分注プローブの試料吸引位置と試料吐出位置との鉛直方向位置の差異に基づく、試料吐出量誤差を補正量算出式により算出した補正量により補正することができるので、分注プローブの試料等吸引高さの相違に関係なく、試料等の分注精度を向上可能な自動分析装置及び液体分注方法を実現することができる。

(実施例2)

上述した本発明の実施例1では、試料分注に使用する流路部材等の弾性変形量を等価空気量に置き換えて補正量を算出する方法を採用しているが、例えば、装置によっては上下動による弾性変形以外の流路変形による容積変化など、他のメカニズムによる影響により吐出量に相違が生じることが考えられる。

【0070】

そこで、本発明の実施例2においては、実際の試料分注プローブ17の先端の試料吸引高さ別に吐出量を実測し、実測結果から求めた誤差分を装置ソフトウェアに適用し、分注シリンジ駆動を補正し、吐出量の差を無くさせるように構成する。

【0071】

この場合、装置機能として図11に示すような補正機能画面(補正量設定画面であり、コンピュータ61の画面表示部に表示される)を設け、試料、試薬ごとに求めた誤差量を装置画面に入力し、その入力値をもとに高さ毎の補正量を算出し補正させる構成とすることもできる。

【0072】

その機能により、装置ごとに補正させることもできるため、より信頼性を高めることにも活用でき、流路のハード構成が変更になった場合でもソフトウェアを変更することなく画面入力による変更だけで補正量を修正することができるため、より利便性が高くなる。

【0073】

また、図11に示すように、補正量設定画面には、補正の実施を行うか行わないかの選択を、試料及び試薬毎に設定可能なボタンを設けている。

【0074】

さらには、装置毎に試料吸引高さ別に実質吐出量誤差を求め、その結果を補正させても良い。その際、試料吐出量の補正量を求めるための一連のフローを自動化し、試料吐出補正量算出機能として装置に組み込んでも良い。

【0075】

なお、本発明の実施例2における装置構成は、実施例1と同様となるので、その図示は省略する。

【0076】

図8は、本発明の実施例2における試料吐出補正量算出機能の動作フローチャートである。また、図9は、図8に示したフローチャートに従い、TP項目を補正対象項目として算出したときの例を示す図である。

【0077】

図8において、まず補正量算出式を算出するための項目「A」を決める。例えば試料吐出量が2マイクロリットルと微量分注項目であるTP項目を補正対象項目として登録する(ステップS701)。

【0078】

次に、項目「A」、ここではTP項目のキャリブレーションを実施する。そのときの標準液吸引時の試料分注プローブ17の高さを、試料吸引プローブ高さ算出部60a及び補正吐出量算出部60bを介してメモリ60cに記録する(ステップS702)。

【0079】

例えば、図9のTP項目キャリブレーション結果に示すように、TP標準液の濃度入力値は6.00g/Lであり、標準液吸引時の試料ディスク底12bからの試料分注プローブ17先端の高さは50mmであったとする。

【0080】

次に、TP項目の標準液を試料として測定する。測定の際、標準液を2つに分配し、例えば、図4の条件(2)と条件(4)のように、試料ディスク底12bからの標準液液面高さが異なるように設置しそれぞれの標準液を測定する。そのときの標準液吸引時の試料分注プローブ17の高さをそれぞれメモリ60cに記録する(ステップS703)。

【0081】

例えば、図9のTP項目の標準液測定結果に示すように、図4の条件(2)で標準液を吸引させた場合の測定値は標準液の入力値6.00g/Lに対して、5.88g/Lで、98%の値であり、そのときの標準液吸引時の試料分注プローブ17先端高さは試料ディスク底12bから10mmであったとする。

【0082】

一方、図4の条件(4)で標準液を吸引させた場合の測定値は標準液の入力値6.00g/Lに対して、6.12g/Lで、102%の値であり、そのときの標準液吸引時の試料分注プローブ17先端高さは試料ディスク底12bから90mmであったとする。

【0083】

ステップS702とステップS703で求めた、キャリブレーション実施時の吸引高さを基準とし、分配した2つの標準液測定時におけるそれぞれの測定値と吸引高さの結果から、補正量算出式を作成する(ステップS704)。

【0084】

例えば、図9のTP項目の補正量算出式は、次式(6)、(7)となる。

【0085】

Y=−0.0005X + 1.0254 ・・・(6)

Z=試料吐出量 × Y − 試料吐出量 ・・・(7)

ただし、上記式(6)、(7)において、Xは試料吸引時の試料分注プローブ17先端の試料ディスク底12bからの高さ、Yは補正係数、Zは補正量(マイクロリットル)である。

【0086】

図9に示すように、試料吸引時の試料分注プローブ17の先端高さ別に測定したTP項目標準液の実測値を、上記式(6)を使って濃度値補正することにより、期待値である6.00g/Lの測定値を得られることが確認できた。

【0087】

図12は、上述した補正機能の設定画面を示す図であり、補正対象項目を選択し、試料、試薬毎に補正するか否かの選択、濃度、高さの、補正量算出式、補正量等を入力して、編集、確認を行うことができる画面である。この画面はコンピュータ61の画面表示部に表示される。

【0088】

ここで、先に述べたように、△Vair量は、上記式(4)から試料の吐出量の大小に関係なく一定であるから、求める補正量算出式は試料吐出量が同じであれば同じになる。

【0089】

TP項目の試料吐出量は2マイクロリットルであるから、その98%は−0.04マイクロリットルの1.96マイックロリットルとなり、102%は+0.04マイクロリットルの2.04マイクロリットルとなる。

【0090】

それに対して、試料吐出量が3マイクロリットルの場合、−0.04マイクロリットルである2.96マイクロリットルは98.7%に相当し、+0.04マイクロリットルである3.04マイクロリットルは101.3%に相当することになる。

【0091】

このような関係から試料吐出量の比率を利用することにより、TP項目の補正量算出式である上記式(6)を、他の異なる試料吐出量項目向けに換算させることができる。例えば、図10は図9のTP項目の結果を利用して試料吐出量が3マイクロリットルであるGLU項目に対して、換算して求めた補正量算出式の例である。

【0092】

図10に示すように、試料吐出量が3マイクロリットルの場合の補正量算出式は次式(8)となる。

【0093】

Y=−0.00033X + 1.0168 ・・・(8)

例えば、図10に示すように、GLU項目に対して、試料吸引時の試料分注プローブ17の先端高さ別に測定した実測値を、上記式(8)を使って濃度値補正することにより、期待値である300mg/dLの測定値を得られることが確認できた。

【0094】

以上のように、本発明の実施例2ではTP項目を用いて補正量算出式を導いたが、ある1項目の補正量算出式を求めれば、その式を元に試料吐出量の比率により他の全ての項目に対して、補正量算出式を演算により求めることができる。

【0095】

よって、測定対象項目が、補正算出式を導き出した項目である項目「A」と試料吐出量が同じかどうかをチェックする。

【0096】

本発明の実施例2では、TP項目の試料吐出量である2マイクロリットルと同じかどうかを確認する(ステップS705)。ステップS705で、2マイクロリットルと同じであれば、補正量算出式として上記式(6)を使用し(ステップS706)し、測定対象項目での試料検体吸引時の試料分注プローブ17の高さ情報を元に補正量を決定し(ステップS709)、例えば分注シリンジ25による試料吐出量を補正量分変更し補正を実施する(ステップS710)。

【0097】

また、ステップS705において、測定対象項目の試料吐出量が項目「A」の試料吐出量と異なる場合は、測定対象項目の試料分注量から、補正量算出式を求め補正を実施する。本発明の実施例では測定対象項目としてGLU項目を選択した場合(ステップS707)は、上記式(6)を元に試料吐出量比から上記式(7)を導き出し((ステップS708))、上記式(8)を用いて補正を実施する。

【0098】

このような操作フローにより自動分析装置ごとに、試料吸引高さ別に自動的に実質の吐出量誤差を求めることができ、かつ試料吐出量の異なる全ての分析項目に適用することができるため、測定データの信頼性向上に寄与することができる。

【0099】

また、使用者が補正などにより測定ごとに動作が異なることを嫌う場合や、測定項目の臨床的許容幅に裕度があり、補正の必要がないと判断した場合向けに、吐出量の補正実施有無画面を設けても良い。

【0100】

また、図13に示すように、項目ごとに設定する分析パラメータにて、項目ごとに補正させるかの有無を選択する、あるいは誤差量の影響が大きくなる微量吐出量項目のみ適用させたい場合などは、3マイクロリットル以下の項目のみ適用など選択できる画面(コンピュータ61の画面表示部に表示される)を設けても良い。

【0101】

さらに、例えば自動補正量算出式機能の閲覧画面を設け、図8に示した試料吐出補正量算出機能の実施例で説明した一連の操作を完結できる画面としても良い。この画面では、自動補正量算出式を求めるための項目「A」の選択や、測定結果、高さ情報、補正量算出式が閲覧することができ、また測定結果や高さ情報も編集可能とし、それにより補正量算出式を再計算、あるいは直接補正量算出式を編集可能にしても良い。

【0102】

以上説明した実施例では、装置への補正手段として分注シリンジの駆動量を補正量分変更し、試料吐出量自体を直接補正させたが、試料吐出量は補正せず、例えば、分析部であるコンピュータ61が、吐出された試料又は試薬量を上記試薬又は試料吸引高さ方向位置により算出し、測定結果である濃度値に対して補正することもできる。

【0103】

そうすれば、ハード動作を変更させることなくソフトウェア上の演算処理だけで補正させることができる。

【0104】

また、試料分注方式には何種類かの手段があり、例えば、試料の分析に要する量が2マイクロリットル以上の場合は、試料の分注方式を、試料分注プローブ17により分析に要する量よりも余分に試料を吸引し、分析に要する量のみを吐出する試料分注方式で実施する。

【0105】

そして、試料の分析に要する量が2マイクロリットル未満の場合は試料分注プローブ17により分析に要する量のみ試料を吸引し、吸引した試料を、システム水で押し出して吐出する試料分注方式を採用する装置もある。

【0106】

本発明の実施例1、2では吐出量側を補正することについて説明してきたが、試料の分析に要する量が2マイクロリットル未満の場合のシステム水での押し出し方式の場合などでは、吸引時においても補正必要ありとなった場合は、補正できるようにしても良い。

【0107】

さらに、本発明では試料吸引時の試料分注プローブ17の高さ方向の圧力差による吐出量誤差について説明してきたが、その他要因として流路変形による容積変化などによる影響により吐出量の差も考えられることから、試料分注プローブ17の回転方向や水平方向など動作の違いにより、それぞれ補正量を算出し補正させても良い。

【0108】

この場合、図3に示した試料吸引時プローブ高さ算出部60aが試料分注プローブの高さのみならず、試料分注プローブの回転角度又は水平方向位置を算出することになる。

【0109】

以上のように、本発明の実施例では、吐出量の誤差が全体の吐出量の割合に大きく影響してしまう試料吐出時について説明してきたが、装置構成が同じ試薬吐出動作においても試料分注動作と同様な処理により試薬量の補正が可能である。つまり、試薬分注機構20、21の試薬分注プローブが試薬容器40から試薬を吸引するときの高さ方向位置に基づいて、試薬吐出量を補正することが可能である。試薬分注機構20、21は図2に示した試料分注機構15と同様な構成となっており、試料分注プローブ17は試薬分注プローブとして機能することが可能である。

【0110】

このため、図2は、試料分注機構15及び試薬分注機構20、21を示す図とすることができる。

【0111】

試薬分注プローブの吐出量補正を行う場合、図3に示したコントローラ60の試料吸引時プローブ高さ算出部60aが試料及び試薬吸引時プローブ高さ算出部、補正吐出量算出部60bが試料及び試薬補正吐出量算出部、試薬分注シリンジ動作制御部60dが試料及び試薬分注シリンジ動作制御部となる。

【符号の説明】

【0112】

9・・・液面検知器、 10・・・試料容器、 10a・・・試験管タイプの試料容器、 10b・・・カップタイプの試料容器、 12・・・試料ディスク、 12a・・・試料ディスク上面、 12b・・・試料ディスク底、 15・・・試料分注機構、 16・・・分注アーム、 17・・・試料分注プローブ、 18・・・血清、 19・・・血餅、 20・・・第1試薬分注機構、 21・・・第2試薬分注機構、 23・・・可撓チューブ、 24・・・固定流路、 25・・・定量分注シリンジ、 27・・・駆動機構、 28・・・モータ、 30・・・攪拌装置、 32・・・支持具、 33・・・固定具、 34・・・ベース、 35・・・反応セル、 36・・・反応ディスク、 37・・・試料液面、 40・・・試薬容器、 41・・・第1試薬ディスク、 42・・・第2試薬ディスク、 45・・・反応セル洗浄機構、 46・・・試料洗浄機構、 47・・・第1試薬洗浄機構、 48・・・第2試薬洗浄機構、 50・・・光源、 51・・・分光検出器、 60・・・コントローラ、 60a・・・試料吸引時プローブ高さ算出部、 60b・・・補正吐出量算出部、 60c・・・メモリ、 60d・・・分注シリンジ制御部、 61・・・コンピュータ

【技術分野】

【0001】

本発明は、血液や尿などの多成分を含む試料中の目的成分の濃度又は活性値を測定する自動分析装置に関する。

【背景技術】

【0002】

血液や尿などの成分を分析する自動分析装置は、試料と試薬とを反応させた反応液を保持する反応セルと、試料を保持する試料容器から所定量の試料を反応セルに分注する試料分注プローブと、試薬を保持する試薬容器から所定量の試薬を反応セルに分注する試薬分注プローブとを備え、試薬分注プローブにより反応セル内に分注された液体試料と試薬を化学反応させ、反応液にハロゲンランプなどにより光を照射して吸光度を測定し液体試料の成分を分析するものである。

【0003】

近年、自動分析装置では、試薬消費量の低減によるランニングコスト低減が求められているため、試料と試薬の比率を維持しつつ反応液量を低減させるために、特に試料分注量の低減化が行われている。よって、微量分注での精度がデータ信頼性の重要なファクタになっている。

【0004】

ここで、試料や試薬を吸引するとき分注プローブは、例えば、特許文献1に記載の技術である液面検知機能により液面を検知し、プローブ先端を試料や試薬中に数mm浸漬して停止し、試料や試薬を吸引する。これにより、余分量の反応セルへの持ち込み、また吐出後の持ちかえりを防止することで分注精度を確保し、プローブ外壁に付着する試料や試薬の面積を適正化することにより容易に洗浄している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−4641号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、自動分析装置において、液面を検知して分注プローブの停止動作を制御する場合、容器中に入っている試料量や試薬量が異なっていれば、液面高さが異なるため、分注プローブの停止位置が異なり、試料や試薬ごとに吸引時の分注プローブ先端の高さが異なってくる。

【0007】

試料や試薬の吸引時の分注プローブの高さが異なると、例えば、圧力による流体と流路の弾性変形などの条件に差が生じ、反応セルへ試料や試薬を吐出する直前の分注プローブ先端の気泡量が異なり、結果として試料や試薬の吐出量に差が発生する。

【0008】

これにより、例えば試料や試薬量が少なく、容器下方から試料等を吸引したときと、試料や試薬量が多く容器上方から吸引したときで、試料等の吐出量の差が大きくなる。

【0009】

吸引高さの差による試料等の吐出量の差は、従来の自動分析装置の吐出量では分析に影響を与えるレベルではなかったが、近年の微量分注化により、その誤差量が試料分注全体に占める割合として大きくなるため、無視できなくなってきている。

【0010】

例えば、サンプル吐出量が微量の2マイクロリットルのTP(総タンパク質)項目を測定した場合について説明する。キャリブレーション測定時の標準液吸引時の試料分注プローブ先端停止位置が試料ディスク底から50mmの高さであった場合、試料分注プローブによる反応セルへの標準液吐出量が、設定量2マイクロリットルに対してちょうど100%の2.00マイクロリットルであったとする。

【0011】

キャリブレーション終了後に精度管理試料を測定する。このとき、精度管理試料吸引時の試料分注プローブ先端停止位置が試料ディスク底から下方である10mmの高さで吸引した場合、吐出誤差量が2マイクロリットルに対して、その2%に相当する−0.04マイクロリットルであったとすると、精度管理値は期待値である例えば6.50g/リットルに対して98%の6.37g/リットルとなる。

【0012】

ここで、仮に、TPの試料吐出量が5マイクロリットルの項目であったとすると、吐出誤差量が−0.04マイクロリットルは、5マイクロリットルに対して0.8%に相当するため、精度管理値は期待値の6.50g/リットルに対して99.2%の6.45g/リットルの誤差となる。

【0013】

上述したように、微量分注での分注量の誤差は、データ信頼性の重要なファクタになっている。

【0014】

しかしながら、従来の技術では、分注プローブ先端高さが試料や試薬吸引時毎に異なることにより、試料や試薬の吐出量が変化することに関して考慮されていなかった。このため、測定結果に差を与え測定データ信頼性の面で問題があった。

【0015】

本発明の目的は、上記問題点を解決し、分注プローブの試料等吸引高さの相違に関係なく、試料等の分注精度を向上可能な自動分析装置及び液体分注方法を実現することである。

【課題を解決するための手段】

【0016】

上記目的を達成するため、本発明は次のように構成される。

【0017】

試料分注プローブと、試薬分注プローブと、試料と試薬の反応液を分析する分析部とを有し、上記試料容器又は試薬容器から、試料又は試薬分注プローブで所定量の試料又は試薬を吸引する時の試料又は試薬分注プローブの高さ方向停止位置を検出し、検出した高さ方向停止位置に応じて、上記試料又は試薬分注プローブの試料又は試薬吸引量、試料又は試薬吐出量を補正させる。

【発明の効果】

【0018】

分注プローブの試料等吸引高さの相違に関係なく、試料等の分注精度を向上可能な自動分析装置及び液体分注方法を実現することができる。

【図面の簡単な説明】

【0019】

【図1】本発明が適用される自動分析装置の概略構成図である。

【図2】試料分注機構の構成図である。

【図3】コントローラの内部機能の要部構成図である。

【図4】本発明の実施例における試料容器中の試料液面と底からの高さとの関係についての説明図である。

【図5】試料吸引直後と試料吐出直前の試料分注プローブ先端の試料状態について示した図である。

【図6】試料吸引直後と試料吐出直前の試料分注プローブ先端の試料状態について示した図である。

【図7】実際に試料吸引高さ別に測定した実測値(実線)と計算値(破線)との関係を示した結果を示すグラフである。

【図8】本発明の実施例1における、試料吐出補正量算出機能のフローチャートで1ある。

【図9】本発明の実施例における試料吐出補正量算出機能により補正量算出式を導き出した測定例を示す図である。

【図10】本発明の実施例における導き出した補正量算出式を使い分析項目に補正したときの測定例を示す図である。

【図11】本発明の実施例における補正量設定画面を示す図である。

【図12】本発明の実施例における補正機能設定画面を示す図である。

【図13】本発明の実施例における分析パラメータ設定画面を示す図である。

【発明を実施するための形態】

【0020】

以下、図面を用いて本発明の実施の形態を説明する。

【実施例】

【0021】

(実施例1)

図1は本発明が適用される自動分析装置の概略構成図である。

【0022】

図1において、自動分析装置は、試料を保持する試料容器10を複数搭載可能な試料ディスク12と、試薬を保持する試薬容器40を複数搭載可能な第1試薬ディスク41および第2試薬ディスク42と、周上に複数の反応セル35を配置した反応ディスク36とを備える。

【0023】

また、自動分析装置は、試料容器10から吸引した試料を反応セル35に分注する試料分注機構15と、試料分注機構15を洗浄する試料洗浄機構46と、第1試薬ディスク41内の試薬容器40から吸引した試薬を反応セル35に分注する第1試薬分注機構20と、第1試薬分注機構20を洗浄する第1試薬洗浄機構47と、第2試薬ディスク42内の試薬容器40から吸引した試薬を反応セル35に分注する第2試薬分注機構21と、第2試薬分注機構21を洗浄する第2試薬洗浄機構48と、反応セル35内の液体を撹拌する攪拌装置30と、反応セル35を洗浄する反応セル洗浄機構45とを備える。

【0024】

さらに、自動分析装置は、反応ディスク36の外周付近に設置された光源50と、分光検出器51と、分光検出器51に接続されたコンピュータ61と、装置全体の動作を制御し、外部とのデータの交換を行うコントローラ60とを備える。

【0025】

試料分注機構15は、可撓チューブ23および固定流路24を介して定量分注シリンジ25に接続されている。

【0026】

図2は、試料分注機構15の構成図である。図2において、試料分注機構15は、鉛直方向に延びた円筒状の試料分注プローブ17を保持する分注アーム16と、ベース34に設置され、分注アーム16を上下方向及び回転方向に駆動する駆動機構27と、駆動機構27を動かすためのモータ28と、試料分注プローブ17と接続した可撓チューブ23と、可撓チューブ23の一端を保持し、固定流路24と連結させる固定具33と、ベース34に設置され、固定具33を保持する支持具32とを備える。

【0027】

また、試料分注機構15には、液面検知器9が配置されている。この液面検知器9は、例えば、分注プローブ17の静電容量変化を検知して、分注プローブ17の先端部が液面等に接触したことを静電容量の変化により検知することができる。

【0028】

なお。第1試薬分注機構20および第2試薬分注機構21も、分注機構15と同様の構造をしている。

【0029】

本発明の実施例1における自動分析装置は、以下のように動作する。

【0030】

図1において、試料容器10には血液等の検査対象の試料が入れられ、試料ディスク12にセットされる。それぞれの試料で必要な分析の種類はコントローラ60に入力される。試料分注機構15によって採取された試料は反応ディスク36に並べられている反応セル35に一定量分注され、一定量の試薬が試薬ディスク41または42に設置された試薬容器40から試薬分注機構20または21により分注され、攪拌装置30にて攪拌される。

【0031】

反応ディスク36は周期的に回転,停止を繰り返し、反応セル35が光源50の前を通過するタイミングで分光検出器51にて測光が行われる。10分間の反応時間の間に測光を繰り返し、その後、反応セル洗浄機構45で反応セル35内の反応液の排出および洗浄がなされる。それらの間に別の反応セル35では、別の試料,試薬を用いた動作が並行して実施される。

【0032】

分光検出器51にて測光したデータはコンピュータ61で演算し、分析の種類に応じた成分の濃度を算出して表示される。また、コンピュータ61は、画面表示部を有する。

【0033】

次に、図2を用いて試料分注機構15の動作を詳細に説明する。

【0034】

図2において、試料を吸引する前には図1に示す定量分注シリンジ25から固定流路24、可撓チューブ23を介して試料分注プローブ17までの間の流路はシステム水で満たされており、試料分注プローブ17の先端には分節空気として微量の空気が吸引されている。

【0035】

駆動機構27により分注アーム16が下降し、試料分注プローブ17の先端が試料容器10の中の試料に挿入される。このとき、液面検知器9により試料液面位置が検知され、試料分注プローブ17の先端が試料中に数mm浸漬して停止される。定量分注シリンジ25が吸引動作して、一定量の試料が試料分注プローブ17に吸引される。

【0036】

その後、駆動機構27を動作させ、分注プローブ17はホームポジションで停止する。分注プローブ17のホームポジションは、試料容器10や反応容器35の上端より高く、分注アーム16の回転動作が妨げられない高さである。分注プローブ17の上昇停止後、駆動機構27により分注アーム16を回転させ、試料分注プローブ17を反応ディスク36上の位置に移動させる。

【0037】

その後、駆動機構27により分注アーム16を下降させ、試料分注プローブ17の先端を反応セル35内に挿入し、定量分注シリンジ25を吐出動作させ、分注プローブ17から試料を吐出させる。反応セル35内に一定量の試料を吐出した後、試料分注プローブ17を上昇し、試料洗浄機構46により試料分注プローブ17を洗浄し、次の分析に備える。

【0038】

図3は、コントローラ60の内部機能構成図であり、本発明の実施例1における要部を示している。図3において、コントローラ60は、モータ28からのパルス信号が供給される試料吸引時プローブ高さ算出部60aと、算出式等が格納されたメモリ60cと、試料吸引時プローブ高さ算出部60aが算出した試料分注プローブ17の高さとメモリ60cに格納された算出式等に基づいて分注プローブ17の補正吐出量を算出する補正吐出量算出部60bと、この補正吐出量算出部60bからの補正吐出量に基づいて、分注シリンジの動作を制御する分注シリンジ動作制御部60dとを備える。

【0039】

なお、コントローラ60は、自動分析装置の試料ディスク12等のその他の部の動作制御も行うが、そのための機能ブロックは、図3には示さず省略してある。

【0040】

次に、図4を用いて、試料容器10中の試料液面37と試料容器10の底からの高さとの関係について説明する。

【0041】

図4において、試料容器10には、何通りかの形状のものが存在し、例えば試料ディスク底12bに設置する試験管タイプの試料容器10aや、試料ディスク12の上面12aに設置するカップタイプの試料容器10b等がある。

【0042】

次に、図4に示した条件(1)について説明する。例えば、試料が血液の場合、試料容器10aが真空採血管になっており、直接採血し、遠心分離により血清部分18と血餅部分19とに分離した後、試料ディスク12に試料容器10aをセットし、試料分注プローブ17により試料を吸引する。

【0043】

このとき、液面検知器9の機能により試料血清18の液面位置を検知し試料分注プローブ17の先端が試料血清18中に数mm浸漬して停止し、その位置から試料血清18を必要量吸引する。

【0044】

このように、条件(1)では試料液面高さ37が試料ディスク底12bから30〜80mm相当の高さに位置している関係となる。

【0045】

次の条件(2)は、試験管タイプの試料容器10a中に例えば遠心分離後の血清のみを、必要量直接入れた場合などが該当する。条件(2)では試料量を必要量しか入れないため少なく、試料液面高さが試料ディスク底12bから8〜30mm相当の高さに位置している関係となる。

【0046】

次の条件(3)ではカップタイプの試料容器10b中に例えば遠心分離後の血清のみを必要量直接入れた場合などが該当する。条件(3)では条件(2)と同じように、試料量を必要量しか入れないため少ないが、試料容器10bは試料ディスク上面12aに設置するため、試料液面高さは試料ディスク底12bから30〜50mm相当の高さに位置している関係となる。

【0047】

次の条件(4)では、試料容器10a上面に試料容器10bを設置した場合である。このような使い方は、検体バーコード運用のときによく使われる方法で試料容器10aは検体を認識させるための検体バーコードを貼り付けるために使用し使いまわして利用する。よって、試料容器10としては試料容器10bが使われる。条件(4)では、条件(2)と同じように、試料量を必要量しか入れないため少ないが、試料容器10bは試料容器10a上に設置するため、試料液面高さは試料ディスク底12bから80〜100mm相当の高さに位置している関係となる。

【0048】

このように、使う試料容器10の種類や装置運用の仕方によって、試料量は同量であっても試料ディスク12への設置の仕方によって、試料吸引時に停止する試料分注プローブ17の高さはまちまちになる。

【0049】

続いて、試料吸引時および吐出時の圧力による弾性変形について説明する。

【0050】

図5に示すように、定量分注シリンジ25から試料分注プローブ17までの間の流路23および24にはシステム水で満たされており、吸引直後時及び吐出直前時は電磁弁により流路は閉じられている。よって、定量分注シリンジ25が一定量駆動することによりシステム水を媒体として試料分注プローブ17先端から試料の吸引および吐出が行われる。このため、本システムでは、常に圧力により流路内のシステム水の圧縮および流路部材の弾性変形が起きている。ここでは、弾性変形量を等価の空気体積に置き換え、算出した空気体積量を等価空気量として弾性変形量を扱うことにする。

【0051】

分注プローブ17の試料吸引直後の等価空気量と吐出直前の等価空気量との差による試料分注プローブ17先端の試料状態について図5を用いて説明する。

【0052】

試料吸引直後の等価空気量をVair1、試料吐出直前の等価空気量をV‘air1とすると、試料吐出直前の等価空気量と試料吸引直後の等価空気量の差△Vairは、次式で表すことができる。

【0053】

△Vair=V‘air1 − Vair1 ・・・(1)

=−Vair1(P‘1−P1)/P0 ・・・(2)

=−Vair1(h‘−h)/h0 ・・・(3)

=−Vair1・△h/10 ・・・(4)

ただし、Vair1は試料吸引直後の等価空気量、V‘air1は試料吐出直前の等価空気量、△Vairは試料吐出直前の等価空気量と試料吸引直後の等価空気量の差、P0は大気圧、P1は試料吸引直後の圧力、P‘1は試料吐出直前の圧力、h0は大気圧と釣り合う水柱の高さ、hは試料吸引直後の試料分注プローブ17の先端の高さ、h‘は試料吐出直前の試料分注プローブ17の先端の高さ、△hは試料吐出直前の試料分注プローブ17先端の高さと試料吸引直後の試料分注プローブ17先端の高さとの差である。

【0054】

図5に示すように、例えば、装置に固定されている定量分注シリンジ25の設置高さを起点にして垂直方向に、試料吸引直後の試料分注プローブ17の先端の高さhと試料吐出直前の試料分注プローブ17先端の高さh‘とが、互いに同じであれば、上記式(4)により△Vairは0となり、試料分注プローブ17の先端の試料状態は同じ形状となる。

【0055】

図6は、試料吸引直後の試料分注プローブ17の先端の高さと試料吐出直前の試料分注プローブ17先端の高さが異なるときの例を示した図である。

【0056】

図6に示すように、例えば、図4の条件(2)の場合のように、試料容器10a中の試料量が少ない場合は、試料吐出直前の試料分注プローブ17の先端の高さh‘に対して、試料吸引直後の試料分注プローブ17の先端の高さh1が低くなる。このため、上記式(4)により、等価空気量△Vairが負の値となり、試料吐出直前の試料分注プローブ17の先端の試料が吸引直後の状態と比較して凹の状態となる。

【0057】

一方、例えば、図4の条件(4)のような場合は、試料吐出直前の試料分注プローブ17の先端の高さh‘に対して、試料吸引直後の試料分注プローブ17先端の高さh2が高くなる。このため、上記式(4)により、等価空気量△Vairが正の値となり、試料分注プローブ17の先端の試料が吸引直後の状態と比較し凸の状態となる。

【0058】

本発明の実施例1のように、試料吐出時の試料分注プローブ17の先端の高さh‘が固定であり、試料分注プローブ17が液面検知器9の液面検知機能により試料容器10中の試料量を検出し、液面から数mm浸漬する装置においては、試料容器10中の試料液面高さの違いによる、試料吸引時の試料分注プローブ17先端高さhの違いが、試料吐出量の差になる。

【0059】

例えば、本発明の実施例1の等価空気量Vair1が、2.05マイクロリットルであったとすると、試料容器10中の試料液面が試料ディスク底12bから8mmのときの等価空気量の差△Vair‘と、100mmのときの等価空気量の差△Vair“との差d△Vairを算出すると、上記式(4)から次式(5)を導き出すことができる。

【0060】

d△Vair=−2.05×0.092/10=−0.019(マイクロリットル)・・・(5)

なお、上記(5)式中の(0.092)は、100mm−8mm=92mm=0.092mである。

【0061】

したがって、試料分注量が微量分注である1.5マイクロリットルであったとすると、上記式(5)により求めた0.019マイクロリットルは、約1.3%の吐出量の差となってでてくる。

【0062】

図7は、実際に試料吸引高さ別に測定した実測値(実線)と計算値(破線)との関係を示した結果を示すグラフである。図7に示したように、実測値と計算値はほぼ同一の結果となり、補正量算出式として利用できる。

【0063】

このように、自動分析装置のハード構成上から算出された△Vair量は、式(4)から試料の吐出量に関係なく一定である(つまり、試料吐出量が微量になるほど、その影響割合が大きくなる)。

【0064】

よって、△Vair量は、試料吸引時の試料分注プローブ17の先端高さを検出することができれば、算出でき、求めた結果を反応セル35へ試料を吐出する時に定量分注シリンジ25の駆動量として補正すれば、精度良く信頼性の高い測定データを提供することができる。

【0065】

また、測定する分析項目の濃度値は、分析項目ごとに行われるキャリブレーション結果によって決まるので、分注プローブ17の試料吸引高さの基準はキャリブレーション時の標準液を吸引したときの高さを基準となるように補正すれば、より信頼性の高いデータを提供できる。

【0066】

ここで、試料吸引時の試料分注プローブ17先端高さの検出は、モータ28により分注アーム16は上下動するため、試料吸引時プローブ高さ算出部60aが、液面検知により停止した位置でのモータ28の付与したパルス数から分注アーム16の上下動に対するストローク数を算出することにより検出することができる。

【0067】

また、メモリ60cには、試料吐出時の分注プローブ17先端高さh‘、式(4)、試料吸引量が格納されている。

【0068】

以上述べた補正量算出式を装置ソフトウェアに組み込むことによって求めた補正量を、分注シリンジ17の駆動により分注プローブ17からの吐出量を補正することにより、試料吸引時における分注プローブの高低差による吐出量差を無くすことができる。

【0069】

以上のように、本発明の実施例1によれば、試料分注プローブの試料吸引位置と試料吐出位置との鉛直方向位置の差異に基づく、試料吐出量誤差を補正量算出式により算出した補正量により補正することができるので、分注プローブの試料等吸引高さの相違に関係なく、試料等の分注精度を向上可能な自動分析装置及び液体分注方法を実現することができる。

(実施例2)

上述した本発明の実施例1では、試料分注に使用する流路部材等の弾性変形量を等価空気量に置き換えて補正量を算出する方法を採用しているが、例えば、装置によっては上下動による弾性変形以外の流路変形による容積変化など、他のメカニズムによる影響により吐出量に相違が生じることが考えられる。

【0070】

そこで、本発明の実施例2においては、実際の試料分注プローブ17の先端の試料吸引高さ別に吐出量を実測し、実測結果から求めた誤差分を装置ソフトウェアに適用し、分注シリンジ駆動を補正し、吐出量の差を無くさせるように構成する。

【0071】

この場合、装置機能として図11に示すような補正機能画面(補正量設定画面であり、コンピュータ61の画面表示部に表示される)を設け、試料、試薬ごとに求めた誤差量を装置画面に入力し、その入力値をもとに高さ毎の補正量を算出し補正させる構成とすることもできる。

【0072】

その機能により、装置ごとに補正させることもできるため、より信頼性を高めることにも活用でき、流路のハード構成が変更になった場合でもソフトウェアを変更することなく画面入力による変更だけで補正量を修正することができるため、より利便性が高くなる。

【0073】

また、図11に示すように、補正量設定画面には、補正の実施を行うか行わないかの選択を、試料及び試薬毎に設定可能なボタンを設けている。

【0074】

さらには、装置毎に試料吸引高さ別に実質吐出量誤差を求め、その結果を補正させても良い。その際、試料吐出量の補正量を求めるための一連のフローを自動化し、試料吐出補正量算出機能として装置に組み込んでも良い。

【0075】

なお、本発明の実施例2における装置構成は、実施例1と同様となるので、その図示は省略する。

【0076】

図8は、本発明の実施例2における試料吐出補正量算出機能の動作フローチャートである。また、図9は、図8に示したフローチャートに従い、TP項目を補正対象項目として算出したときの例を示す図である。

【0077】

図8において、まず補正量算出式を算出するための項目「A」を決める。例えば試料吐出量が2マイクロリットルと微量分注項目であるTP項目を補正対象項目として登録する(ステップS701)。

【0078】

次に、項目「A」、ここではTP項目のキャリブレーションを実施する。そのときの標準液吸引時の試料分注プローブ17の高さを、試料吸引プローブ高さ算出部60a及び補正吐出量算出部60bを介してメモリ60cに記録する(ステップS702)。

【0079】

例えば、図9のTP項目キャリブレーション結果に示すように、TP標準液の濃度入力値は6.00g/Lであり、標準液吸引時の試料ディスク底12bからの試料分注プローブ17先端の高さは50mmであったとする。

【0080】

次に、TP項目の標準液を試料として測定する。測定の際、標準液を2つに分配し、例えば、図4の条件(2)と条件(4)のように、試料ディスク底12bからの標準液液面高さが異なるように設置しそれぞれの標準液を測定する。そのときの標準液吸引時の試料分注プローブ17の高さをそれぞれメモリ60cに記録する(ステップS703)。

【0081】

例えば、図9のTP項目の標準液測定結果に示すように、図4の条件(2)で標準液を吸引させた場合の測定値は標準液の入力値6.00g/Lに対して、5.88g/Lで、98%の値であり、そのときの標準液吸引時の試料分注プローブ17先端高さは試料ディスク底12bから10mmであったとする。

【0082】

一方、図4の条件(4)で標準液を吸引させた場合の測定値は標準液の入力値6.00g/Lに対して、6.12g/Lで、102%の値であり、そのときの標準液吸引時の試料分注プローブ17先端高さは試料ディスク底12bから90mmであったとする。

【0083】

ステップS702とステップS703で求めた、キャリブレーション実施時の吸引高さを基準とし、分配した2つの標準液測定時におけるそれぞれの測定値と吸引高さの結果から、補正量算出式を作成する(ステップS704)。

【0084】

例えば、図9のTP項目の補正量算出式は、次式(6)、(7)となる。

【0085】

Y=−0.0005X + 1.0254 ・・・(6)

Z=試料吐出量 × Y − 試料吐出量 ・・・(7)

ただし、上記式(6)、(7)において、Xは試料吸引時の試料分注プローブ17先端の試料ディスク底12bからの高さ、Yは補正係数、Zは補正量(マイクロリットル)である。

【0086】

図9に示すように、試料吸引時の試料分注プローブ17の先端高さ別に測定したTP項目標準液の実測値を、上記式(6)を使って濃度値補正することにより、期待値である6.00g/Lの測定値を得られることが確認できた。

【0087】

図12は、上述した補正機能の設定画面を示す図であり、補正対象項目を選択し、試料、試薬毎に補正するか否かの選択、濃度、高さの、補正量算出式、補正量等を入力して、編集、確認を行うことができる画面である。この画面はコンピュータ61の画面表示部に表示される。

【0088】

ここで、先に述べたように、△Vair量は、上記式(4)から試料の吐出量の大小に関係なく一定であるから、求める補正量算出式は試料吐出量が同じであれば同じになる。

【0089】

TP項目の試料吐出量は2マイクロリットルであるから、その98%は−0.04マイクロリットルの1.96マイックロリットルとなり、102%は+0.04マイクロリットルの2.04マイクロリットルとなる。

【0090】

それに対して、試料吐出量が3マイクロリットルの場合、−0.04マイクロリットルである2.96マイクロリットルは98.7%に相当し、+0.04マイクロリットルである3.04マイクロリットルは101.3%に相当することになる。

【0091】

このような関係から試料吐出量の比率を利用することにより、TP項目の補正量算出式である上記式(6)を、他の異なる試料吐出量項目向けに換算させることができる。例えば、図10は図9のTP項目の結果を利用して試料吐出量が3マイクロリットルであるGLU項目に対して、換算して求めた補正量算出式の例である。

【0092】

図10に示すように、試料吐出量が3マイクロリットルの場合の補正量算出式は次式(8)となる。

【0093】

Y=−0.00033X + 1.0168 ・・・(8)

例えば、図10に示すように、GLU項目に対して、試料吸引時の試料分注プローブ17の先端高さ別に測定した実測値を、上記式(8)を使って濃度値補正することにより、期待値である300mg/dLの測定値を得られることが確認できた。

【0094】

以上のように、本発明の実施例2ではTP項目を用いて補正量算出式を導いたが、ある1項目の補正量算出式を求めれば、その式を元に試料吐出量の比率により他の全ての項目に対して、補正量算出式を演算により求めることができる。

【0095】

よって、測定対象項目が、補正算出式を導き出した項目である項目「A」と試料吐出量が同じかどうかをチェックする。

【0096】

本発明の実施例2では、TP項目の試料吐出量である2マイクロリットルと同じかどうかを確認する(ステップS705)。ステップS705で、2マイクロリットルと同じであれば、補正量算出式として上記式(6)を使用し(ステップS706)し、測定対象項目での試料検体吸引時の試料分注プローブ17の高さ情報を元に補正量を決定し(ステップS709)、例えば分注シリンジ25による試料吐出量を補正量分変更し補正を実施する(ステップS710)。

【0097】

また、ステップS705において、測定対象項目の試料吐出量が項目「A」の試料吐出量と異なる場合は、測定対象項目の試料分注量から、補正量算出式を求め補正を実施する。本発明の実施例では測定対象項目としてGLU項目を選択した場合(ステップS707)は、上記式(6)を元に試料吐出量比から上記式(7)を導き出し((ステップS708))、上記式(8)を用いて補正を実施する。

【0098】

このような操作フローにより自動分析装置ごとに、試料吸引高さ別に自動的に実質の吐出量誤差を求めることができ、かつ試料吐出量の異なる全ての分析項目に適用することができるため、測定データの信頼性向上に寄与することができる。

【0099】

また、使用者が補正などにより測定ごとに動作が異なることを嫌う場合や、測定項目の臨床的許容幅に裕度があり、補正の必要がないと判断した場合向けに、吐出量の補正実施有無画面を設けても良い。

【0100】

また、図13に示すように、項目ごとに設定する分析パラメータにて、項目ごとに補正させるかの有無を選択する、あるいは誤差量の影響が大きくなる微量吐出量項目のみ適用させたい場合などは、3マイクロリットル以下の項目のみ適用など選択できる画面(コンピュータ61の画面表示部に表示される)を設けても良い。

【0101】

さらに、例えば自動補正量算出式機能の閲覧画面を設け、図8に示した試料吐出補正量算出機能の実施例で説明した一連の操作を完結できる画面としても良い。この画面では、自動補正量算出式を求めるための項目「A」の選択や、測定結果、高さ情報、補正量算出式が閲覧することができ、また測定結果や高さ情報も編集可能とし、それにより補正量算出式を再計算、あるいは直接補正量算出式を編集可能にしても良い。

【0102】

以上説明した実施例では、装置への補正手段として分注シリンジの駆動量を補正量分変更し、試料吐出量自体を直接補正させたが、試料吐出量は補正せず、例えば、分析部であるコンピュータ61が、吐出された試料又は試薬量を上記試薬又は試料吸引高さ方向位置により算出し、測定結果である濃度値に対して補正することもできる。

【0103】

そうすれば、ハード動作を変更させることなくソフトウェア上の演算処理だけで補正させることができる。

【0104】

また、試料分注方式には何種類かの手段があり、例えば、試料の分析に要する量が2マイクロリットル以上の場合は、試料の分注方式を、試料分注プローブ17により分析に要する量よりも余分に試料を吸引し、分析に要する量のみを吐出する試料分注方式で実施する。

【0105】

そして、試料の分析に要する量が2マイクロリットル未満の場合は試料分注プローブ17により分析に要する量のみ試料を吸引し、吸引した試料を、システム水で押し出して吐出する試料分注方式を採用する装置もある。

【0106】

本発明の実施例1、2では吐出量側を補正することについて説明してきたが、試料の分析に要する量が2マイクロリットル未満の場合のシステム水での押し出し方式の場合などでは、吸引時においても補正必要ありとなった場合は、補正できるようにしても良い。

【0107】

さらに、本発明では試料吸引時の試料分注プローブ17の高さ方向の圧力差による吐出量誤差について説明してきたが、その他要因として流路変形による容積変化などによる影響により吐出量の差も考えられることから、試料分注プローブ17の回転方向や水平方向など動作の違いにより、それぞれ補正量を算出し補正させても良い。

【0108】

この場合、図3に示した試料吸引時プローブ高さ算出部60aが試料分注プローブの高さのみならず、試料分注プローブの回転角度又は水平方向位置を算出することになる。

【0109】

以上のように、本発明の実施例では、吐出量の誤差が全体の吐出量の割合に大きく影響してしまう試料吐出時について説明してきたが、装置構成が同じ試薬吐出動作においても試料分注動作と同様な処理により試薬量の補正が可能である。つまり、試薬分注機構20、21の試薬分注プローブが試薬容器40から試薬を吸引するときの高さ方向位置に基づいて、試薬吐出量を補正することが可能である。試薬分注機構20、21は図2に示した試料分注機構15と同様な構成となっており、試料分注プローブ17は試薬分注プローブとして機能することが可能である。

【0110】

このため、図2は、試料分注機構15及び試薬分注機構20、21を示す図とすることができる。

【0111】

試薬分注プローブの吐出量補正を行う場合、図3に示したコントローラ60の試料吸引時プローブ高さ算出部60aが試料及び試薬吸引時プローブ高さ算出部、補正吐出量算出部60bが試料及び試薬補正吐出量算出部、試薬分注シリンジ動作制御部60dが試料及び試薬分注シリンジ動作制御部となる。

【符号の説明】

【0112】

9・・・液面検知器、 10・・・試料容器、 10a・・・試験管タイプの試料容器、 10b・・・カップタイプの試料容器、 12・・・試料ディスク、 12a・・・試料ディスク上面、 12b・・・試料ディスク底、 15・・・試料分注機構、 16・・・分注アーム、 17・・・試料分注プローブ、 18・・・血清、 19・・・血餅、 20・・・第1試薬分注機構、 21・・・第2試薬分注機構、 23・・・可撓チューブ、 24・・・固定流路、 25・・・定量分注シリンジ、 27・・・駆動機構、 28・・・モータ、 30・・・攪拌装置、 32・・・支持具、 33・・・固定具、 34・・・ベース、 35・・・反応セル、 36・・・反応ディスク、 37・・・試料液面、 40・・・試薬容器、 41・・・第1試薬ディスク、 42・・・第2試薬ディスク、 45・・・反応セル洗浄機構、 46・・・試料洗浄機構、 47・・・第1試薬洗浄機構、 48・・・第2試薬洗浄機構、 50・・・光源、 51・・・分光検出器、 60・・・コントローラ、 60a・・・試料吸引時プローブ高さ算出部、 60b・・・補正吐出量算出部、 60c・・・メモリ、 60d・・・分注シリンジ制御部、 61・・・コンピュータ

【特許請求の範囲】

【請求項1】

試料を保持する試料容器から試料を反応セルに分注する試料分注プローブと、試薬を保持する試薬容器から試薬を上記反応セルに分注する試薬分注プローブと、試料と試薬の反応液を分析する分析部とを有する自動分析装置において、

上記試料容器又は試薬容器から、上記試料又は試薬分注プローブで所定量の試料又は試薬を吸引する時の試料又は試薬分注プローブの高さ方向停止位置を検出し、検出した高さ方向停止位置に応じて、上記試料又は試薬分注プローブの試料又は試薬吸引量、試料又は試薬吐出量を補正させるように上記試料又は試薬分注プローブの動作を制御するコントローラを備えることを特徴とする自動分析装置。

【請求項2】

試料を保持する試料容器から試料を反応セルに分注する試料分注プローブと、試薬を保持する試薬容器から試薬を上記反応セルに分注する試薬分注プローブと、試料と試薬の反応液を分析する分析部とを有する自動分析装置において、

上記試料又は試薬分注プローブの動作を制御するとともに、上記試料又は試薬容器から、上記試料又は試薬分注プローブで所定量の試料又は試薬を吸引する時の試料又は試薬分注プローブの高さ方向停止位置を検出するコントローラを備え、上記分析部は、上記検出した試料又は試薬分注プローブの高さ方向停止位置別に出力する測定結果を補正することを特徴とする自動分析装置。

【請求項3】

請求項1に記載の自動分析装置において、

上記コントローラにより検出された、上記試料又は試薬分注プローブの高さ方向停止位置別に、試料や試薬の吸引量、吐出量を設定できる画面を表示する画面表示部を備えることを特徴とする自動分析装置。

【請求項4】

請求項1に記載の自動分析装置において、

上記コントローラは、検出した上記試料又は試薬分注プローブの高さ方向停止位置別に、試料あるいは試薬の吸引量又は吐出量の補正量を算出することを特徴とする自動分析装置。

【請求項5】

請求項4に記載の自動分析装置において、

測定項目の選択、試料あるいは試薬の吸引量又は吐出量の補正量、補正量算出式を表示する画面表示部を備えることを特徴とする自動分析装置。

【請求項6】

請求項1に記載の自動分析装置において、

上記試料あるいは試薬の吸引量又は吐出量の変更量あるいは測定結果への補正量を、測定する分析項目に対して適用するか否かを予め選択する画面を表示する画面表示部を備えることを特徴とする自動分析装置。

【請求項7】

請求項1に記載の自動分析装置において、

上記試料あるいは試薬の吸引量又は吐出量の補正量あるいは測定結果への補正量を、適用するか否かを分析項目ごとに設定する画面を表示する画面表示部を備えることを特徴とする自動分析装置。

【請求項8】

試料を保持する試料容器から試料を反応セルに分注する試料分注プローブと、試薬を保持する試薬容器から試薬を上記反応セルに分注する試薬分注プローブと、試料と試薬の反応液を分析する分析部とを有する自動分析装置の液体分注方法において、

上記試料容器又は試薬容器から、上記試料又は試薬分注プローブで所定量の試料又は試薬を吸引する時の試料又は試薬分注プローブの高さ方向停止位置を検出し、検出した高さ方向停止位置に応じて、上記試料又は試薬分注プローブの試料又は試薬吸引量、試料又は試薬吐出量を補正させるように上記試料又は試薬分注プローブの動作を制御することを特徴とする自動分析装置の液体分注方法。

【請求項9】

試料を保持する試料容器から試料を反応セルに分注する試料分注プローブと、試薬を保持する試薬容器から試薬を上記反応セルに分注する試薬分注プローブと、試料と試薬の反応液を分析する分析部とを有する自動分析装置の液体分注方法において、

上記試料又は試薬分注プローブの動作を制御するとともに、上記試料又は試薬容器から、上記試料又は試薬分注プローブで所定量の試料又は試薬を吸引する時の試料又は試薬分注プローブの高さ方向停止位置を検出し、上記検出した試料又は試薬分注プローブの高さ方向停止位置別に出力する測定結果を補正することを特徴とする自動分析装置の液体分注方法。

【請求項10】

請求項8に記載の自動分析装置の液体分注方法において、

上記検出された、上記試料又は試薬分注プローブの高さ方向停止位置別に、試料や試薬の吸引量、吐出量を設定できる画面を表示することを特徴とする自動分析装置の液体分注方法。

【請求項11】

請求項8に記載の自動分析装置の液体分注方法において、

上記検出した上記試料又は試薬分注プローブの高さ方向停止位置別に、試料あるいは試薬の吸引量又は吐出量の補正量を算出することを特徴とする自動分析装置の液体分注方法。

【請求項12】

請求項11に記載の自動分析装置の液体分注方法において、

測定項目の選択、試料あるいは試薬の吸引量又は吐出量の補正量、補正量算出式を画面に表示することを特徴とする自動分析装置の液体分注方法。

【請求項13】

請求項8記載の自動分析装置の液体分注方法において、

上記試料あるいは試薬の吸引量又は吐出量の変更量あるいは測定結果への補正量を、測定する分析項目に対して適用するか否かを予め選択する画面を表示することを特徴とする自動分析装置の液体分注方法。

【請求項14】

請求項8に記載の自動分析装置の液体分注方法において、

上記試料あるいは試薬の吸引量又は吐出量の補正量あるいは測定結果への補正量を、適用するか否かを分析項目ごとに設定する画面を表示することを特徴とする自動分析装置の液体分注方法。

【請求項1】

試料を保持する試料容器から試料を反応セルに分注する試料分注プローブと、試薬を保持する試薬容器から試薬を上記反応セルに分注する試薬分注プローブと、試料と試薬の反応液を分析する分析部とを有する自動分析装置において、

上記試料容器又は試薬容器から、上記試料又は試薬分注プローブで所定量の試料又は試薬を吸引する時の試料又は試薬分注プローブの高さ方向停止位置を検出し、検出した高さ方向停止位置に応じて、上記試料又は試薬分注プローブの試料又は試薬吸引量、試料又は試薬吐出量を補正させるように上記試料又は試薬分注プローブの動作を制御するコントローラを備えることを特徴とする自動分析装置。

【請求項2】

試料を保持する試料容器から試料を反応セルに分注する試料分注プローブと、試薬を保持する試薬容器から試薬を上記反応セルに分注する試薬分注プローブと、試料と試薬の反応液を分析する分析部とを有する自動分析装置において、

上記試料又は試薬分注プローブの動作を制御するとともに、上記試料又は試薬容器から、上記試料又は試薬分注プローブで所定量の試料又は試薬を吸引する時の試料又は試薬分注プローブの高さ方向停止位置を検出するコントローラを備え、上記分析部は、上記検出した試料又は試薬分注プローブの高さ方向停止位置別に出力する測定結果を補正することを特徴とする自動分析装置。

【請求項3】

請求項1に記載の自動分析装置において、

上記コントローラにより検出された、上記試料又は試薬分注プローブの高さ方向停止位置別に、試料や試薬の吸引量、吐出量を設定できる画面を表示する画面表示部を備えることを特徴とする自動分析装置。

【請求項4】

請求項1に記載の自動分析装置において、

上記コントローラは、検出した上記試料又は試薬分注プローブの高さ方向停止位置別に、試料あるいは試薬の吸引量又は吐出量の補正量を算出することを特徴とする自動分析装置。

【請求項5】

請求項4に記載の自動分析装置において、

測定項目の選択、試料あるいは試薬の吸引量又は吐出量の補正量、補正量算出式を表示する画面表示部を備えることを特徴とする自動分析装置。

【請求項6】

請求項1に記載の自動分析装置において、

上記試料あるいは試薬の吸引量又は吐出量の変更量あるいは測定結果への補正量を、測定する分析項目に対して適用するか否かを予め選択する画面を表示する画面表示部を備えることを特徴とする自動分析装置。

【請求項7】

請求項1に記載の自動分析装置において、

上記試料あるいは試薬の吸引量又は吐出量の補正量あるいは測定結果への補正量を、適用するか否かを分析項目ごとに設定する画面を表示する画面表示部を備えることを特徴とする自動分析装置。

【請求項8】

試料を保持する試料容器から試料を反応セルに分注する試料分注プローブと、試薬を保持する試薬容器から試薬を上記反応セルに分注する試薬分注プローブと、試料と試薬の反応液を分析する分析部とを有する自動分析装置の液体分注方法において、

上記試料容器又は試薬容器から、上記試料又は試薬分注プローブで所定量の試料又は試薬を吸引する時の試料又は試薬分注プローブの高さ方向停止位置を検出し、検出した高さ方向停止位置に応じて、上記試料又は試薬分注プローブの試料又は試薬吸引量、試料又は試薬吐出量を補正させるように上記試料又は試薬分注プローブの動作を制御することを特徴とする自動分析装置の液体分注方法。

【請求項9】

試料を保持する試料容器から試料を反応セルに分注する試料分注プローブと、試薬を保持する試薬容器から試薬を上記反応セルに分注する試薬分注プローブと、試料と試薬の反応液を分析する分析部とを有する自動分析装置の液体分注方法において、

上記試料又は試薬分注プローブの動作を制御するとともに、上記試料又は試薬容器から、上記試料又は試薬分注プローブで所定量の試料又は試薬を吸引する時の試料又は試薬分注プローブの高さ方向停止位置を検出し、上記検出した試料又は試薬分注プローブの高さ方向停止位置別に出力する測定結果を補正することを特徴とする自動分析装置の液体分注方法。

【請求項10】

請求項8に記載の自動分析装置の液体分注方法において、

上記検出された、上記試料又は試薬分注プローブの高さ方向停止位置別に、試料や試薬の吸引量、吐出量を設定できる画面を表示することを特徴とする自動分析装置の液体分注方法。

【請求項11】

請求項8に記載の自動分析装置の液体分注方法において、

上記検出した上記試料又は試薬分注プローブの高さ方向停止位置別に、試料あるいは試薬の吸引量又は吐出量の補正量を算出することを特徴とする自動分析装置の液体分注方法。

【請求項12】

請求項11に記載の自動分析装置の液体分注方法において、

測定項目の選択、試料あるいは試薬の吸引量又は吐出量の補正量、補正量算出式を画面に表示することを特徴とする自動分析装置の液体分注方法。

【請求項13】

請求項8記載の自動分析装置の液体分注方法において、

上記試料あるいは試薬の吸引量又は吐出量の変更量あるいは測定結果への補正量を、測定する分析項目に対して適用するか否かを予め選択する画面を表示することを特徴とする自動分析装置の液体分注方法。

【請求項14】

請求項8に記載の自動分析装置の液体分注方法において、

上記試料あるいは試薬の吸引量又は吐出量の補正量あるいは測定結果への補正量を、適用するか否かを分析項目ごとに設定する画面を表示することを特徴とする自動分析装置の液体分注方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−54014(P2013−54014A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−194356(P2011−194356)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]