自動分注装置

【課題】 分注チップの装着状態を判断することのできる自動分注装置を提供する。

【解決手段】 自動分注装置1は、分注ヘッド6と、移送部5と、検出部19と、回路部7とを備えている。分注ヘッド6は、分注チップ14を装着して液体の吸引及び吐出を行う。移送部5は、分注ヘッド6を移動させる。検出部19は、分注チップ14の分注ヘッド6への装着状態を検出する。回路部7は、分注チップ14の分注ヘッド6への装着及び分注ヘッド6からの取り外し、液体の吸引及び吐出、移送部5による分注ヘッド6の移動を制御する。更に、回路部7は、分注チップ14の分注ヘッド6への装着後から分注チップ14の分注ヘッド6からの取り外し前までの間に、検出部19に分注チップ14の装着状態を複数回検出させる。

【解決手段】 自動分注装置1は、分注ヘッド6と、移送部5と、検出部19と、回路部7とを備えている。分注ヘッド6は、分注チップ14を装着して液体の吸引及び吐出を行う。移送部5は、分注ヘッド6を移動させる。検出部19は、分注チップ14の分注ヘッド6への装着状態を検出する。回路部7は、分注チップ14の分注ヘッド6への装着及び分注ヘッド6からの取り外し、液体の吸引及び吐出、移送部5による分注ヘッド6の移動を制御する。更に、回路部7は、分注チップ14の分注ヘッド6への装着後から分注チップ14の分注ヘッド6からの取り外し前までの間に、検出部19に分注チップ14の装着状態を複数回検出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は自動分注装置に関し、特に、分注チップの装着状態を判断することのできる自動分注装置に関する。

【背景技術】

【0002】

生化学分野等で行われる試験や分析においては、検体や試薬等の液体を試料容器に小分けして移注する分注作業が行われる。分注作業は、分注チップを装着した分注ヘッドによって液体を吸収・吐出することにより行われる。分注チップは、通常、使い捨てタイプであり、使用毎に新しい分注チップと交換される。

【0003】

近年、分注作業の量は膨大傾向にあり、手動による分注作業では効率が悪い。また、手動では、分注チップの装着忘れや装着不良等の問題も生じる。そのため、近年では、分注作業が手動から自動へと移行している。

【0004】

通常、自動分注装置は、分注チップを分注ヘッドに装着し、液体の吸引及び吐出の分注動作を行い、分注チップを分注ヘッドから取り外すという一連の動作を行うが、この一連の動作の中で、分注チップの誤装着が発生する。

【0005】

例えば、分注チップ装着時には、分注ヘッドの位置決め不良や寸法不良、分注チップの圧入不足等の原因により、分注ヘッドに分注チップが正常に装着されないことがある。また、分注チップ取り外し時には、取り外し動作不良や分注チップの寸法不良等の原因により、分注チップが分注ヘッドから正常に取り外せないことがある。

【0006】

このような誤装着を防止するために、従来の自動分注装置は、分注チップが複数配列されたチップラックと、分注チップを装着して分注を行う分注ヘッドと、チップラック上の分注チップの有無を判別するセンサとを備えている。センサは、チップラック上に残存する分注チップの有無を監視することにより、分注チップが分注ノズルに装着されたか否を判断する。例えば、装着されているはずの分注チップがチップラック上に残存している場合には、センサは、誤装着が生じたと判断する。このようにして、分注チップの分注ヘッドへの誤装着を減少させている(例えば、特許文献1参照)。

【特許文献1】特開平11−295323号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、分注動作時にも、分注チップの先端を吐出容器の壁面に接触させて分注チップ先端の液滴を容器に移し壁面を伝わせて吐出することにより、液体の跳ね上がりや飛散を防止するために行うチップタッチ動作(図6参照)や、液体を吐出する際の圧力、分注ヘッドの移動に伴う振動等の原因により、分注チップが分注ヘッドから外れてしまうことがある。

【0008】

特許文献1の自動分注装置では、分注チップ装着時の検出しか行っていないため、分注動作時の誤装着は検出することができない。分注動作時に誤装着が発生した場合には、一連の運転工程が無駄となる。また、外れた分注チップが分注動作の障害物となり、装置の破損等の問題も生じさせる。

【0009】

そこで、本発明は、分注チップの装着状態を効果的に判断することのできる自動分注装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、分注チップを装着して液体の吸引及び吐出を行う分注ヘッドと、分注ヘッドを移動させるための移送部と、分注チップの分注ヘッドへの装着状態を検出する検出部と、分注チップの分注ヘッドへの装着及び分注ヘッドからの取り外し、液体の吸引及び吐出、移送部による分注ヘッドの移動、並びに、検出部による分注チップの分注ヘッドへの装着状態の検出を制御するための回路部とを備え、回路部は、分注チップの前記分注ヘッドへの装着後から分注チップの分注ヘッドからの取り外し前までの間に、検出部に分注チップの装着状態を複数回検出させることを特徴とする自動分注装置を提供している。

【0011】

また、回路部は、液体の吸引または吐出の少なくとも一方を行った後から分注チップの分注ヘッドからの取り外しの前までの間に、検出部に分注チップの装着状態の検出を行わせるのが好ましい。

【0012】

また、回路部は、分注ヘッドが液体の吸引をN回(Nは正の整数)行う毎に、検出部に分注チップの装着状態の検出を行わせるのが好ましい。

【0013】

また、回路部は、分注ヘッドが液体の吐出をN回(Nは正の整数)行う毎に、検出部に分注チップの装着状態の検出を行わせるのが好ましい。

【0014】

また、回路部は、液体の吐出の際に分注チップが液体の吐出される吐出容器の壁面に接触するように移送部を制御し、分注チップが吐出容器の壁面に接触した後から分注チップの分注ヘッドからの取り外しの前までの間に、検出部に分注チップの装着状態の検出を行わせるのが好ましい。

【0015】

また、回路部は、分注チップが吐出容器の壁面にN回(Nは正の整数)接触する毎に、検出部に分注チップの装着状態の検出を行わせるのが好ましい。

【0016】

また、自動分注装置は、分注チップの装着状態が不完全である場合に、分注チップの再装着を促すエラーメッセージ表示部を備えているのが好ましい。

【0017】

また、本発明は、分注チップを装着して液体の吸引及び吐出を行う分注ヘッドと、分注ヘッドを移動させるための移送部と、分注チップの分注ヘッドへの装着及び分注ヘッドからの取り外し、液体の吸引及び吐出、並びに、移送部による分注ヘッドの移動を制御するための回路部とを備え、回路部は、分注チップの分注ヘッドへの装着後から分注チップの分注ヘッドからの取り外し前までの間に、分注チップを分注ヘッドへ再圧入するように移送部を制御することを特徴とする自動分注装置を提供している。

【0018】

また、回路部は、分注チップの分注ヘッドへの装着後から分注チップの分注ヘッドの取り外し前までの間に、分注チップを分注ヘッドへ複数回再圧入するように移送部を制御するのが好ましい。

【0019】

また、回路部は、分注ヘッドが液体の吸引をN回(Nは正の整数)行う毎に、分注チップを分注ヘッドへ再圧入するように移送部を制御するのが好ましい。

【0020】

また、回路部は、分注ヘッドが液体の吐出をN回(Nは正の整数)行う毎に、分注チップを分注ヘッドへ再圧入するように移送部を制御するのが好ましい。

【0021】

また、回路部は、液体の吐出の際に分注チップが液体の吐出される吐出容器の壁面に接触するように移送部を制御し、さらに、分注チップが吐出容器の壁面に接触した後から分注チップの分注ヘッドからの取り外しの前までの間に、分注チップを分注ヘッドへ再圧入するように移送部を制御するのが好ましい。

【0022】

また、回路部は、液体の吐出の際に分注チップが液体の吐出される吐出容器の壁面に接触し、分注チップが吐出容器の壁面とN回(Nは正の整数回)接触する毎に、分注チップを分注ヘッドへ再圧入するのが好ましい。

【発明の効果】

【0023】

請求項1に記載の自動分注装置によれば、分注チップの分注ヘッドへの装着後から分注チップの分注ヘッドからの取り外し前までの間に、分注チップの装着状態が複数回検出されるので、分注ヘッドの移動に伴う振動によって分注チップが分注ヘッドから外れてしまった場合にも、分注チップが外れたことを早期に発見することができる。これにより、無駄の無い分注作業を行うことができ、また、外れた分注チップが分注ヘッドの移動の障害物となり、自動分注装置を破損させるような問題も防止することができる。

【0024】

請求項2に記載の自動分注装置によれば、液体の吸引または吐出の少なくとも一方を行った後から分注チップの分注ヘッドからの取り外しの前までの間に分注チップの装着状態の検出が行われるので、液体の吐出の際の圧力によって分注チップが分注ヘッドから外れてしまった場合にも、分注チップが外れたことを早期に発見することができる。

【0025】

請求項3に記載の自動分注装置によれば、液体の吸引を適当な回数行う毎に分注チップの装着状態を検出するので、効果的なタイミングで検出を行うことができ、円滑な分注作業を行うことができる。

【0026】

請求項4に記載の自動分注装置によれば、液体の吐出を適当な回数行う毎に分注チップの装着状態を検出するので、効果的なタイミングで検出を行うことができ、円滑な分注作業を行うことができる。

【0027】

請求項5に記載の自動分注装置によれば、分注チップが吐出容器の壁面に接触した際に分注ヘッドから外れてしまった場合にも、分注チップが外れたことを早期に発見することができる。

【0028】

請求項6に記載の自動分注装置によれば、分注チップが吐出容器の壁面に適当な回数接触する毎に分注チップの装着状態を検出するので、効果的なタイミングで検出を行うことができ、円滑な分注作業を行うことができる。

【0029】

請求項7に記載の自動分注装置によれば、分注チップの再装着を促すエラーメッセージ表示画面を備えているので、エラーメッセージ表示画面に従うだけで容易に分注チップの再装着を行うことができる。

【0030】

請求項8に記載の自動分注装置によれば、分注チップの分注ヘッドへの装着後から分注チップの分注ヘッドからの取り外し前までの間に、分注チップを分注ヘッドへ再圧入するので、分注ヘッドの移動に伴う振動や、液体の吐出の際の圧力によって分注チップが分注ヘッドから外れそうになった場合にも、分注チップの落下を未然に防止することができる。

【0031】

請求項9に記載の自動分注装置によれば、分注チップの分注ヘッドへの装着後から分注チップのヘッドの取り外し前までの間に、分注チップを分注ヘッドへ複数回再圧入するので、分注ヘッドの移動に伴う振動や、液体の吐出の際の圧力によって分注チップが分注ヘッドから外れそうになった場合にも、分注チップの落下をより確実に未然に防止することができる。

【0032】

請求項10に記載の自動分注装置によれば、液体の吸引を適当な回数行う毎に分注チップを分注ヘッドへ再圧入するので、効果的なタイミングで再圧入することができ、円滑な分注作業を行うことができる。

【0033】

請求項11に記載の自動分注装置によれば、液体の吐出を適当な回数行う毎に分注チップを分注ヘッドへ再圧入するので、効果的なタイミングで再圧入することができ、円滑な分注作業を行うことができる。

【0034】

請求項12に記載の自動分注装置によれば、分注ヘッドが吐出容器に接触した後から分注チップのヘッドの取り外し前までの間に、分注チップを分注ヘッドへ再圧入するので、分注チップが吐出容器の壁面に接触した際に分注ヘッドから外れそうになった場合にも、分注チップの落下を未然に防止することができる。

【0035】

請求項13に記載の自動分注装置によれば、分注チップが吐出容器の壁面に適当な回数接触する毎に分注チップの装着状態を検出するので、効果的なタイミングで再圧入することができ、円滑な分注作業を行うことができる。

【発明を実施するための最良の形態】

【0036】

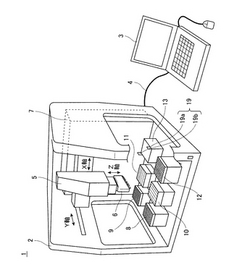

本発明の第1の実施の形態による自動分注装置について図1から図7を参照しながら説明する。図1は、本実施の形態による自動分注装置1の斜視図である。自動分注装置1は、自動分注装置本体2と、制御装置3と、通信ケーブル4とを備えている。

【0037】

自動分注装置本体2は、移送部5と、分注ヘッド6と、回路部7と、分注チップ容器8、9と、試薬容器10、11と、マイクロプレート12と、廃棄容器13とを備えている。自動分注装置本体2内では、分注チップ容器8、試薬容器10、マイクロプレート12が一列に並んでおり、これらと平行に分注チップ容器9、試薬容器11、廃棄容器13が一列に並んでいる。また、廃棄容器13−マイクロプレート12間の幅は、廃棄容器13−試薬容器11間の幅よりも広い。本実施の形態では、分注チップ容器8、試薬容器10、マイクロプレート12の順番に並ぶ方向をX軸のプラス方向とする。また、X軸と直交し、かつ、廃棄容器13からマイクロプレート12へ向かう方向をY軸のプラス方向とする。また、分注ヘッド6の移動に関しては、分注ヘッド6が下降する方向をZ軸のプラス方向、上昇する方向をZ軸のマイナス方向とする。

【0038】

移送部5は、図示しないステッピングモータにより、X軸方向、Y軸方向、Z軸方向にそれぞれ駆動される。分注ヘッド6は、移送部5の先端に配置されており、一列に並んで配置された12連のシリンジ1a〜12a(図示せず)を備えている。各シリンジは、分注チップ14を装着することができ、隣り合うシリンジ同士の間隔は、9mmとなっている。回路部7は、後述するが、制御装置3に入力された条件に基づいて、自動分注装置本体2を駆動させるための回路である。

【0039】

分注チップ容器8、9は、分注チップ14を収納するための容器であり、9mm間隔で分注チップ収納ウェルが配置されている。分注チップ14は、試薬を一時的に蓄えるための容器で、分注ヘッド6に装着される。試薬容器10、11には、分注ヘッド6によって分注チップ14内に吸引される試薬が収容されている。マイクロプレート12には、縦8、横12の96ウェルが9mm間隔で格子状に配置されており、ウェルには、分注チップ14内に収容された試薬が吐出される。

【0040】

廃棄容器13は、使用済みの分注チップ14が廃棄されるための容器である。廃棄容器13は、分注チップ14の分注ヘッド6への装着状態を検出するための分注チップ検出センサ19を備えている。図2は、本実施の形態による分注チップ検出センサ19を配置した廃棄容器13の斜視図である。廃棄容器13はX軸、Y軸、Z軸にそれぞれ平行な辺から構成される直方体形状を有しており、分注チップ検出センサ19は、廃棄容器13の上部に設けられている。

【0041】

分注チップ検出センサ19は、発光受光部19a(191a〜193a)と反射板19b(191b〜193b)から構成されている。また、発光受光部19aと反射板19bは、それぞれ対向して配置されている。そのため、発光受光部19aが発した光は反射板19bに反射され、再び発光受光部19aに入射することとなる。分注チップ検出センサ19が検出したデータは、制御装置3に送信される。

【0042】

制御装置3は、汎用のパーソナル・コンピュータであり、LAN(Local Area Network)などの通信ケーブル4によって自動分注装置本体2と接続されている。制御装置3は、波形変換部(図示せず)と、エラーメッセージ表示画面31(図5参照)と、分注工程入力部(図示せず)とを備えている。波形変換部は、分注チップ検出センサ19によって検出されたデータを波形に変換する。エラーメッセージ表示画面31は、その波形を表示し、その波形が所望の波形でない場合に、エラーメッセージを表示する。分注工程入力部は、所望の分注工程を入力することができ、自動分注装置1は、制御装置3に入力された内容に従って、一連の分注作業を自動的に行う。

【0043】

図3は、自動分注装置1のブロック図である。回路部7は、CPU71と、ROM72と、RAM73と、入力検知部74と、X軸制御部75と、Y軸制御部76と、Z軸制御部77と、分注制御部78とを備えている。入力検知部74は、分注チップ検出センサ19と接続されている。X軸制御部75、Y軸制御部76、Z軸制御部77は、移送部5と接続されている。分注制御部78は、分注ヘッド6と接続されている。制御装置3から分注作業が指示されると、CPU71は、X軸制御部75、Y軸制御部76、Z軸制御部77、分注制御部78にその指示の内容を送信する。X軸制御部75、Y軸制御部76、Z軸制御部77は、CPU71からの指示に基づいて移送部5を移送させ、分注ヘッド6を所望の位置に移動させる。分注制御部78は、分注ヘッド6に分注チップ14からの吸引・吐出を行わせる。また、CPU71は、制御装置3からの指示に基づいて、分注チップ検出センサ19に分注チップ14の検出の指示を与え、その検出結果を制御装置3へ送信する。

【0044】

次に、検出作業について、図4(a)、図4(b)を参照しながら説明する。図4(a)は、検出開始位置を示した図であり、図4(b)は、検出終了位置を示した図である。検出作業は、分注チップ検出センサ19の光路19cを分注チップ14が遮光するように分注ヘッド6を移動させ、そのときの分注チップ検出センサ19の遮光状態及び受光状態を信号化して制御装置3に送信することにより行われる。

【0045】

具体的には、まず、制御装置3から検出開始が指示されると、移送部5は、分注ヘッド6を検出開始位置40に移動させる。ここで、分注チップ検出センサ19は、シリンジ1aに装着された分注チップ14についての検出を行う。検出開始位置40では、シリンジ1aに装着された分注チップ14が発光受光部19aと反射板19bを結ぶ光路19c上に位置しているので、発光受光部19aから発光された光は、分注チップ14によって遮られて反射板19bには届かない。反射板19bによって光が反射されないので、発光受光部19aは光を受光しない。従って、分注チップ14が光路19c上に位置している場合には、遮光状態を示す信号が、分注チップ検出センサ19から制御装置3に送信される。

【0046】

続いて、分注ヘッド6は、シリンジ2aに装着された分注チップ14が分注チップ検出センサ19に検出される位置へ向けて移動する。シリンジ2aに装着された分注チップ14が、まだ、光路19c上に位置していない場合には、光路19cを遮るものがないので、発光受光部19aから発光された光は、反射板19bに到達して反射され、発光受光部19aによって再び受光される。従って、分注チップ14が光路19c上に位置していない場合には、受光状態を示す信号が、分注チップ検出センサ19から制御装置3に送信される。

【0047】

以下、同様にして、移送部5は、シリンジ12aに装着された分注チップ14が分注チップ検出センサ19の光路19cを遮光する位置、すなわち、検出終了位置41まで分注ヘッド6を移動させる。

【0048】

なお、発光受光部19aと反射板19bは、それぞれ廃棄容器13の対角付近上に設けられているため、分注ヘッド6と光路19cとは角度を有する。本実施の形態では、この角度を45度としている。そのため、各分注チップ14は光路19cと一本ずつ順次に交わることができる。

【0049】

制御装置3に送信された信号は、波形変換部によって波形に変換される。具体的には、波形変換部は、分注チップ検出センサ19からの信号を基に、遮光状態を示す信号が検出された時間をON時間とする波形に信号を変換する。検出された信号波形と予め制御装置3に記憶された正規の分注チップの波形(以下、基準波形と称す。)とを比較することにより、分注チップ14の装着状態を判断する。図5(a)は、正常な信号波形が表示された波形表示画面31を示した図であり、図5(b)は、不正常な信号波形が表示された波形表示画面31を示した図である。この場合、制御装置3には、図5(a)と一致する波形(基準波形)が記憶されている。各数字1〜12は、シリンジ1a〜12aに対応しており、ここでは、シリンジ2a〜7aに分注チップ14に装着されているものとする。従って、図5(a)は、基準波形と一致するので、正常な信号波形が表示されていることとなる。一方、図5(b)に示すような波形が検出された場合には、シリンジ7aに波形が表示されていないので基準波形と一致しない。このような場合には、制御装置3は、シリンジ7aに分注チップ14が装着されていないことを示すエラーメッセージをエラーメッセージ表示画面31に表示する。

【0050】

エラーメッセージ表示画面31には、どのシリンジに装着された分注チップが異常であるかという情報がその波形と共に表示される。例えば、図5のシリンジ番号を点灯させても良い。このようにして、エラーメッセージに従って分注チップ14の再装着を行えば、分注チップ14が誤装着されたままで分注作業を行う恐れがなくなる。分注後には、使用済みの分注チップ14は取り外されて廃棄容器13に廃棄される。

【0051】

通常、上記検出作業は、分注チップの装着後、及び、分注チップ取り外し後に行われるが、本実施の形態においては、液体の吸引・吐出後にもこの検出作業を行う。これにより、分注チップ14の先端をマイクロプレート12の壁面に接触させるチップタッチ動作(図6参照)や、液体を吐出する際の圧力、分注ヘッド6の移動に伴う振動等の原因により、分注チップ14が分注ヘッド6から外れてしまった場合にも、分注チップ14が外れたことを早期に発見することができるので、無駄の無い分注作業を行うことができる。また、外れた分注チップ14が分注動作の障害物となり、装置を破損させるような問題も防止することができる。

【0052】

また、本実施の形態では、吸引、吐出、及び、チップタッチのそれぞれを何回行う毎に検出を行うかを示す検出頻度を設定した上で、検出を行う。検出頻度を適当な値に設定することで、効果的なタイミングで検出が行われるので、円滑な分注作業を行うことができる。

【0053】

また、制御装置3は分注工程入力部を備えているため、分注工程入力部に所望の工程を入力しておけば、自動分注装置1は制御装置3に入力された内容に従って、一連の分注作業を自動的に行う。通常、一連の分注作業としては、分注チップ容器8、9からの分注チップ14の装着、試薬容器10、11からの試薬の吸引、マイクロプレート12への試薬の吐出、分注チップ14の廃棄容器13への廃棄などが順に行われる。ここで、一連の分注作業に上記検出作業を組み込んでおけば、制御装置3は、分注作業中に上記検出作業を行う。

【0054】

本実施の形態による分注作業を図7を参照しながら説明する。図7は、分注作業のフローチャートである。ここでは、分注チップ14の装着から取り外しまでの一連の作業を分注作業と呼び、分注チップ14からの液体の吸引・吐出を分注動作と呼ぶこととする。

【0055】

まず、分注チップ14を分注ヘッド6に装着する(S1)。その後、分注チップ14の装着エラーの検出を行う(S2)。分注チップ14が正常に装着されていない(基準波形と一致しない)場合には(S2:NG)、エラーメッセージ表示画面31に分注チップ14が正常に装着されていないことを示すエラーメッセージを表示し(S3)、分注作業を終了する。

【0056】

分注チップ14が正常に装着されている(基準波形と一致する)場合には(S2:OK)、分注動作を開始する。まず、検出頻度をセットする(S4)。検出頻度は、吸引、吐出、及び、チップタッチのそれぞれを何回行う毎に、検出を行うかを示したものである。ここでは、吸引、吐出、及び、チップタッチ毎の検出頻度をそれぞれ、A回、B回、及び、C回とする。

【0057】

続いて、検出カウンタを初期化する(S5)。本実施の形態では、吸引、吐出、及び、チップタッチが、それぞれa回、b回、及び、c回行われたとカウントされ、最初は、それぞれ「1」に設定される。

【0058】

続いて、吸引動作を行う(S6)。その後、吸引回数a=吸引検出頻度Aとなったか否かを判定する(S7)。吸引回数a=吸引検出頻度Aとなった場合には(S7:YES)、再び吸引回数aに基づく検出を開始することができるように、検出カウンタを初期化(a=1)し(S8)、その後、分注チップ14の落下エラーの検出を行う(S9)。分注チップ14が正常に検出されなかった場合には(S9:NG)、分注チップ14が落下していることを示すエラーメッセージをエラーメッセージ表示画面31に表示し(S10)、分注作業を終了する。分注チップ14が正常に検出された場合には(S9:OK)、続いて、吐出動作を行う(S12)。

【0059】

一方、吸引回数a=吸引検出頻度Aとなっていない場合にも(S7:NO)、吸引回数aに「1」を加算した後(S11)、吐出動作を行う(S12)。

【0060】

続いて、吐出回数b=吐出検出頻度Bとなったか否かを判定する(S13)。吐出回数b=吐出検出頻度Bとなった場合には(S13:YES)、再び吐出回数b及びチップタッチ回数cに基づく検出を開始することができるように、検出カウンタを初期化(b=1、c=1)し(S14)、その後、分注チップ14の落下エラーの検出を行う(S15)。本実施の形態においては、吐出回数b=吐出検出頻度B、または、チップタッチ回数c=チップタッチ検出頻度Cのいずれか一方となった場合に分注チップ14の検出を行う。従って、S14では、吐出回数b=吐出検出頻度Bとなった場合にチップタッチ回数cも「1」に初期化する。

【0061】

一方、S13で、吐出回数b=吐出検出頻度Bとなっていない場合には(S13:NO)、S12の吐出動作に伴ったチップタッチ動作があったか否かを判定する(S16)。チップタッチ動作がなかった場合には(S16:NO)、吐出回数bに「1」を加算した後(S17)、分注動作が終了か否かを判定する(S18)。

【0062】

チップタッチ動作があった場合には(S16:YES)、チップタッチ回数c=チップタッチ検出頻度Cとなったか否かを判定する(S19)。チップタッチ回数c=チップタッチ検出頻度Cとなった場合には(S19:YES)、再び吐出回数b及びチップタッチ回数cに基づく検出を開始することができるように、検出カウンタを初期化(b=1、c=1)し(S14)、その後、分注チップ14の落下エラーの検出を行う(S15)。チップタッチ回数c=チップタッチ検出頻度Cとなっていない場合には(S19:NO)、吐出回数b及びチップタッチ回数cにそれぞれ「1」を加算した後(S20)、分注動作が終了か否かを判定する(S18)。

【0063】

S15で、分注チップ14が正常に検出されなかった場合には(S15:NG)、分注チップ14が落下していることを示すエラーメッセージをエラーメッセージ表示画面31に表示し(S21)、分注作業を終了する。分注チップ14が正常に検出された場合には(S15:OK)、分注動作が終了か否かを判定する(S22)。分注動作が終了の場合には(S22:YES)、分注チップ14を分注ヘッド6から取り外し(S23)、その後、分注チップ14の取り外しエラーの検出を行う(S24)。分注動作が終了でない場合には(S22:NO)、S6またはS12に戻り、分注動作を続行する。

【0064】

一方、S18で、分注動作が終了でない場合にも(S18:NO)、S6またはS12に戻り、分注動作を続行する。S18で、分注動作が終了の場合には(S18:YES)、分注チップ14の落下エラー検出を行う(S25)。従って、本実施の形態では、分注動作を終了する際には、必ず、分注チップ14の検出が行われることとなる。分注チップ14が正常に検出されなかった場合には(S25:NG)、分注チップ14が落下していることを示すエラーメッセージをエラーメッセージ表示画面31に表示し(S26)、分注作業を終了する。分注チップ14が正常に検出された場合には(S25:OK)、分注チップ14を分注ヘッド6から取り外し(S23)、その後、分注チップ14の取り外しエラーの検出を行う(S24)。

【0065】

S24で、分注チップ14が1本も検出されなかった場合には(S24:OK)、分注チップ14が分注ヘッド6から正常に取り外されているので、そのまま分注作業を終了する。一方、分注チップ14が1本でも検出された場合には(S24:NG)、分注チップ14が装着されたままであることを示すエラーメッセージをエラーメッセージ表示画面31に表示し(S27)、分注作業を終了する。

【0066】

このように、分注工程入力部に所望の検出作業を設定することで、チップタッチ動作等により分注チップ14が分注ヘッド6から落下したような場合にも、早期にその落下を発見することができる。従って、エラーメッセージの内容に従って分注チップ14の再装着等を行うことで、装着不良のまま運転することを防止することができ、無駄な分注作業を行う必要がなくなる。

【0067】

また、本実施の形態では、分注チップ14の検出の場合と同様に、吸引、吐出、及び、チップタッチのそれぞれを何回行う毎に、分注チップ14の分注ヘッド6への再圧入を行うかを設定することもできる。この再圧入作業も、図7のフローチャートを用いて説明することができる。但し、再圧入作業においては、図7におけるS2、S9、S15、S24、S25で、「チップ検出」の代わりに「チップ再圧入」が行われる。これにより、吐出等が所定回数行われた場合に、分注チップ14を再圧入することで、分注チップ14の落下を未然に防止することができる。なお、再圧入作業では、チップの検出が行われないので、S3、S10、S21、S23、S26、S27で、エラーメッセージは表示されない。また、検出作業と再圧入作業との両方を、分注作業中に並行して行っても良い。

【0068】

本発明による自動分注装置1は、上述した実施の形態に限定されず、特許請求の範囲に記載した範囲で種々の変形や改良が可能である。例えば、発光受光部191a、192a、193a及び反射板191b、192b、193bからなる構成とし、分注チップ14を3箇所で検出するようにしてもよい。図8(a)は、正規の分注チップ14が正常に装着された状態80での信号波形800を示した図である。信号波形800には、発光受光部191aが検出した信号波形800a、発光受光部192aが検出した信号波形800b、発光受光部193aが検出した信号波形800cの3つの信号波形が同時に表示される。

【0069】

図8(b)は、分注チップ14が正常に装着されていない(分注チップ14が分注ヘッド6にしっかりとささっていない)状態81での信号波形810を示した図である。信号波形800と、信号波形810とを比較すると、各分注チップの根元付近の800aと810a、中央付近の800bと810b、先端付近の800cと810cのいずれの位置においても、信号波形800よりも信号波形810の幅が広くなっている。この場合、制御装置3は、分注チップ14が分注ヘッド6にしっかりとささっていないと判断し、その旨を示すエラーメッセージをエラーメッセージ表示画面31に表示する。

【0070】

以上では、各分注チップ毎の信号波形について説明したが、実際には、図5(a)、図5(b)に示すように、各信号波形は、波形表示画面31に全分注チップについて表示される。分注チップ検出センサ19の数は3箇所に限定されず、さらに増やし、より高精度に検出を行っても良い。

【0071】

このように、自動分注装置1は、検出された信号波形と予め制御装置3に記憶された正規の分注チップの波形とを比較することにより、分注チップ14の装着状態を判断することができる。従って、例えば、分注チップ14が分注ヘッド6にしっかりとささっていない場合には、エラーメッセージに従って分注チップ14を装着し直すことで、容易に分注チップ14の誤装着を防止することができ、誤装着のまま運転することを防止することができる。

【0072】

また、図9に示すように、分注チップ検出センサ19を発光受光部191a及び反射板191bからなる一組だけとし、分注チップ14を検出位置においてZ軸方向に動かすことで、分注チップ14を複数箇所で検出しても良い。これにより、上記複数箇所に分注チップ検出センサ19を備えた場合と同様に、分注チップ14の装着状態を判断することができるので、分注チップ14を装着し直すことにより、誤装着のまま運転することを防止することができる。また、この場合、分注チップ14を、Z軸上の各検出位置においてXY平面方向に複数回通過させても良い。これにより、分注チップ14を立体的に検出することができ、より一層、確実に分注チップ14の誤装着を検出することができ、誤装着のまま運転することを防止することができる。

【0073】

更に、分注チップ検出センサ19は、分注チップ14の特定点を検出する代わりに、分注チップ14のZ軸方向の長さ、すなわち、分注チップ14が光路19c上に位置している時間を検出しても良い。この場合、図10に示すように、まず、分注ヘッド6に分注チップ14を装着した状態で分注チップ14の根元付近が分注チップ検出センサ19の光路19cを遮光する位置100を検出開始位置とする。分注ヘッド6のXY座標はそのままで、分注チップ14をZ軸マイナス方向へ移動させ、分注チップ14の先端が分注チップ検出センサ19の光路19cよりZ軸マイナスの位置101を検出終了位置とする。ここで、検出開始位置100及び検出終了位置101は、制御装置3に所定の値を入力しておけば良い。

【0074】

移送部5が分注ヘッド6を検出開始位置100から検出終了位置101まで移動させる間、分注チップ検出センサ19は分注チップ14の検出を続ける。この間の時間と検出信号の関係は、グラフ102に示すような関係となる。グラフ102では、分注チップ14の先端が時間Tで光路19cよりZ軸マイナス方向へ移動したことが分かる。予め、正規の分注チップ14が正常に分注ヘッド6に装着された際の信号波形がONしている時間T0を制御装置3に記憶しておき、実際に検出された時間Tと比較する。時間Tは、分注チップ14の長さに比例するため、T0とTが異なる場合には分注チップ14の誤装着が生じていると判断することができる。

【0075】

この場合、複数の分注チップ検出センサ19、例えば、分注ヘッド6に装着された分注チップ14の本数と同数の分注チップ検出センサ19を設けても良い。このような構成にすれば、検出速度が上がり、効率の良い検出を行うことができる。また、分注チップ14の長さの検出は、Z軸方向に限らず、X方向、Y方向において行っても良い。

【0076】

また、分注チップ検出センサ19は、一方が発光し、他方が受光する構成でも良い。また、分注チップ検出センサ19は、エリアセンサにより検出を行う構成であっても良い。この場合、検出された結果を画像処理して表示しても良い。更に、分注チップ検出センサ19は、廃棄容器13の対角付近に配置されていなくても良く、また、配置可能なら廃棄容器13上以外の場所に配置されても良い。エラーメッセージは、LED等を点灯させることにより異常を知らせる構成であっても良い。分注チップ14の検出に当たっては、分注ヘッド6に装着された分注チップ14は複数本ではなく、一本であっても良い。

【図面の簡単な説明】

【0077】

【図1】は、本実施の形態による自動分注装置の斜視図である。

【図2】は、本実施の形態による分注チップ検出センサを配置した廃棄容器の斜視図である。

【図3】は、本実施の形態による自動分注装置のブロック図である。

【図4(a)】は、検出開始位置を示した図である。

【図4(b)】は、検出終了位置を示した図である。

【図5(a)】は、正常な信号波形が表示された波形表示画面を示した図である。

【図5(b)】は、不正常な信号波形が表示された波形表示画面を示した図である。

【図6】は、チップタッチ動作についての説明図である。

【図7】は、検出作業が組み込まれた一連の自動分注工程についてのフローチャートである。

【図8(a)】は、波形表示画面に表示される信号波形の一例を示した図である。

【図8(b)】は、波形表示画面に表示される信号波形の他の一例を示した図である。

【図9】は、分注チップを検出位置においてZ軸方向に動かし、一組の分注チップ検出センサで分注チップを複数箇所で検出する自動分注装置の一例を示した図である。

【図10】は、分注チップの長さを検出する自動分注装置の一例を示した図である。

【符号の説明】

【0078】

1 自動分注装置、2 自動分注装置本体、3 制御装置、4 通信ケーブル、5 移送部、6 分注ヘッド、7 回路部、14 分注チップ、19 分注チップ検出センサ、31 エラーメッセージ表示画面

【技術分野】

【0001】

本発明は自動分注装置に関し、特に、分注チップの装着状態を判断することのできる自動分注装置に関する。

【背景技術】

【0002】

生化学分野等で行われる試験や分析においては、検体や試薬等の液体を試料容器に小分けして移注する分注作業が行われる。分注作業は、分注チップを装着した分注ヘッドによって液体を吸収・吐出することにより行われる。分注チップは、通常、使い捨てタイプであり、使用毎に新しい分注チップと交換される。

【0003】

近年、分注作業の量は膨大傾向にあり、手動による分注作業では効率が悪い。また、手動では、分注チップの装着忘れや装着不良等の問題も生じる。そのため、近年では、分注作業が手動から自動へと移行している。

【0004】

通常、自動分注装置は、分注チップを分注ヘッドに装着し、液体の吸引及び吐出の分注動作を行い、分注チップを分注ヘッドから取り外すという一連の動作を行うが、この一連の動作の中で、分注チップの誤装着が発生する。

【0005】

例えば、分注チップ装着時には、分注ヘッドの位置決め不良や寸法不良、分注チップの圧入不足等の原因により、分注ヘッドに分注チップが正常に装着されないことがある。また、分注チップ取り外し時には、取り外し動作不良や分注チップの寸法不良等の原因により、分注チップが分注ヘッドから正常に取り外せないことがある。

【0006】

このような誤装着を防止するために、従来の自動分注装置は、分注チップが複数配列されたチップラックと、分注チップを装着して分注を行う分注ヘッドと、チップラック上の分注チップの有無を判別するセンサとを備えている。センサは、チップラック上に残存する分注チップの有無を監視することにより、分注チップが分注ノズルに装着されたか否を判断する。例えば、装着されているはずの分注チップがチップラック上に残存している場合には、センサは、誤装着が生じたと判断する。このようにして、分注チップの分注ヘッドへの誤装着を減少させている(例えば、特許文献1参照)。

【特許文献1】特開平11−295323号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、分注動作時にも、分注チップの先端を吐出容器の壁面に接触させて分注チップ先端の液滴を容器に移し壁面を伝わせて吐出することにより、液体の跳ね上がりや飛散を防止するために行うチップタッチ動作(図6参照)や、液体を吐出する際の圧力、分注ヘッドの移動に伴う振動等の原因により、分注チップが分注ヘッドから外れてしまうことがある。

【0008】

特許文献1の自動分注装置では、分注チップ装着時の検出しか行っていないため、分注動作時の誤装着は検出することができない。分注動作時に誤装着が発生した場合には、一連の運転工程が無駄となる。また、外れた分注チップが分注動作の障害物となり、装置の破損等の問題も生じさせる。

【0009】

そこで、本発明は、分注チップの装着状態を効果的に判断することのできる自動分注装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、分注チップを装着して液体の吸引及び吐出を行う分注ヘッドと、分注ヘッドを移動させるための移送部と、分注チップの分注ヘッドへの装着状態を検出する検出部と、分注チップの分注ヘッドへの装着及び分注ヘッドからの取り外し、液体の吸引及び吐出、移送部による分注ヘッドの移動、並びに、検出部による分注チップの分注ヘッドへの装着状態の検出を制御するための回路部とを備え、回路部は、分注チップの前記分注ヘッドへの装着後から分注チップの分注ヘッドからの取り外し前までの間に、検出部に分注チップの装着状態を複数回検出させることを特徴とする自動分注装置を提供している。

【0011】

また、回路部は、液体の吸引または吐出の少なくとも一方を行った後から分注チップの分注ヘッドからの取り外しの前までの間に、検出部に分注チップの装着状態の検出を行わせるのが好ましい。

【0012】

また、回路部は、分注ヘッドが液体の吸引をN回(Nは正の整数)行う毎に、検出部に分注チップの装着状態の検出を行わせるのが好ましい。

【0013】

また、回路部は、分注ヘッドが液体の吐出をN回(Nは正の整数)行う毎に、検出部に分注チップの装着状態の検出を行わせるのが好ましい。

【0014】

また、回路部は、液体の吐出の際に分注チップが液体の吐出される吐出容器の壁面に接触するように移送部を制御し、分注チップが吐出容器の壁面に接触した後から分注チップの分注ヘッドからの取り外しの前までの間に、検出部に分注チップの装着状態の検出を行わせるのが好ましい。

【0015】

また、回路部は、分注チップが吐出容器の壁面にN回(Nは正の整数)接触する毎に、検出部に分注チップの装着状態の検出を行わせるのが好ましい。

【0016】

また、自動分注装置は、分注チップの装着状態が不完全である場合に、分注チップの再装着を促すエラーメッセージ表示部を備えているのが好ましい。

【0017】

また、本発明は、分注チップを装着して液体の吸引及び吐出を行う分注ヘッドと、分注ヘッドを移動させるための移送部と、分注チップの分注ヘッドへの装着及び分注ヘッドからの取り外し、液体の吸引及び吐出、並びに、移送部による分注ヘッドの移動を制御するための回路部とを備え、回路部は、分注チップの分注ヘッドへの装着後から分注チップの分注ヘッドからの取り外し前までの間に、分注チップを分注ヘッドへ再圧入するように移送部を制御することを特徴とする自動分注装置を提供している。

【0018】

また、回路部は、分注チップの分注ヘッドへの装着後から分注チップの分注ヘッドの取り外し前までの間に、分注チップを分注ヘッドへ複数回再圧入するように移送部を制御するのが好ましい。

【0019】

また、回路部は、分注ヘッドが液体の吸引をN回(Nは正の整数)行う毎に、分注チップを分注ヘッドへ再圧入するように移送部を制御するのが好ましい。

【0020】

また、回路部は、分注ヘッドが液体の吐出をN回(Nは正の整数)行う毎に、分注チップを分注ヘッドへ再圧入するように移送部を制御するのが好ましい。

【0021】

また、回路部は、液体の吐出の際に分注チップが液体の吐出される吐出容器の壁面に接触するように移送部を制御し、さらに、分注チップが吐出容器の壁面に接触した後から分注チップの分注ヘッドからの取り外しの前までの間に、分注チップを分注ヘッドへ再圧入するように移送部を制御するのが好ましい。

【0022】

また、回路部は、液体の吐出の際に分注チップが液体の吐出される吐出容器の壁面に接触し、分注チップが吐出容器の壁面とN回(Nは正の整数回)接触する毎に、分注チップを分注ヘッドへ再圧入するのが好ましい。

【発明の効果】

【0023】

請求項1に記載の自動分注装置によれば、分注チップの分注ヘッドへの装着後から分注チップの分注ヘッドからの取り外し前までの間に、分注チップの装着状態が複数回検出されるので、分注ヘッドの移動に伴う振動によって分注チップが分注ヘッドから外れてしまった場合にも、分注チップが外れたことを早期に発見することができる。これにより、無駄の無い分注作業を行うことができ、また、外れた分注チップが分注ヘッドの移動の障害物となり、自動分注装置を破損させるような問題も防止することができる。

【0024】

請求項2に記載の自動分注装置によれば、液体の吸引または吐出の少なくとも一方を行った後から分注チップの分注ヘッドからの取り外しの前までの間に分注チップの装着状態の検出が行われるので、液体の吐出の際の圧力によって分注チップが分注ヘッドから外れてしまった場合にも、分注チップが外れたことを早期に発見することができる。

【0025】

請求項3に記載の自動分注装置によれば、液体の吸引を適当な回数行う毎に分注チップの装着状態を検出するので、効果的なタイミングで検出を行うことができ、円滑な分注作業を行うことができる。

【0026】

請求項4に記載の自動分注装置によれば、液体の吐出を適当な回数行う毎に分注チップの装着状態を検出するので、効果的なタイミングで検出を行うことができ、円滑な分注作業を行うことができる。

【0027】

請求項5に記載の自動分注装置によれば、分注チップが吐出容器の壁面に接触した際に分注ヘッドから外れてしまった場合にも、分注チップが外れたことを早期に発見することができる。

【0028】

請求項6に記載の自動分注装置によれば、分注チップが吐出容器の壁面に適当な回数接触する毎に分注チップの装着状態を検出するので、効果的なタイミングで検出を行うことができ、円滑な分注作業を行うことができる。

【0029】

請求項7に記載の自動分注装置によれば、分注チップの再装着を促すエラーメッセージ表示画面を備えているので、エラーメッセージ表示画面に従うだけで容易に分注チップの再装着を行うことができる。

【0030】

請求項8に記載の自動分注装置によれば、分注チップの分注ヘッドへの装着後から分注チップの分注ヘッドからの取り外し前までの間に、分注チップを分注ヘッドへ再圧入するので、分注ヘッドの移動に伴う振動や、液体の吐出の際の圧力によって分注チップが分注ヘッドから外れそうになった場合にも、分注チップの落下を未然に防止することができる。

【0031】

請求項9に記載の自動分注装置によれば、分注チップの分注ヘッドへの装着後から分注チップのヘッドの取り外し前までの間に、分注チップを分注ヘッドへ複数回再圧入するので、分注ヘッドの移動に伴う振動や、液体の吐出の際の圧力によって分注チップが分注ヘッドから外れそうになった場合にも、分注チップの落下をより確実に未然に防止することができる。

【0032】

請求項10に記載の自動分注装置によれば、液体の吸引を適当な回数行う毎に分注チップを分注ヘッドへ再圧入するので、効果的なタイミングで再圧入することができ、円滑な分注作業を行うことができる。

【0033】

請求項11に記載の自動分注装置によれば、液体の吐出を適当な回数行う毎に分注チップを分注ヘッドへ再圧入するので、効果的なタイミングで再圧入することができ、円滑な分注作業を行うことができる。

【0034】

請求項12に記載の自動分注装置によれば、分注ヘッドが吐出容器に接触した後から分注チップのヘッドの取り外し前までの間に、分注チップを分注ヘッドへ再圧入するので、分注チップが吐出容器の壁面に接触した際に分注ヘッドから外れそうになった場合にも、分注チップの落下を未然に防止することができる。

【0035】

請求項13に記載の自動分注装置によれば、分注チップが吐出容器の壁面に適当な回数接触する毎に分注チップの装着状態を検出するので、効果的なタイミングで再圧入することができ、円滑な分注作業を行うことができる。

【発明を実施するための最良の形態】

【0036】

本発明の第1の実施の形態による自動分注装置について図1から図7を参照しながら説明する。図1は、本実施の形態による自動分注装置1の斜視図である。自動分注装置1は、自動分注装置本体2と、制御装置3と、通信ケーブル4とを備えている。

【0037】

自動分注装置本体2は、移送部5と、分注ヘッド6と、回路部7と、分注チップ容器8、9と、試薬容器10、11と、マイクロプレート12と、廃棄容器13とを備えている。自動分注装置本体2内では、分注チップ容器8、試薬容器10、マイクロプレート12が一列に並んでおり、これらと平行に分注チップ容器9、試薬容器11、廃棄容器13が一列に並んでいる。また、廃棄容器13−マイクロプレート12間の幅は、廃棄容器13−試薬容器11間の幅よりも広い。本実施の形態では、分注チップ容器8、試薬容器10、マイクロプレート12の順番に並ぶ方向をX軸のプラス方向とする。また、X軸と直交し、かつ、廃棄容器13からマイクロプレート12へ向かう方向をY軸のプラス方向とする。また、分注ヘッド6の移動に関しては、分注ヘッド6が下降する方向をZ軸のプラス方向、上昇する方向をZ軸のマイナス方向とする。

【0038】

移送部5は、図示しないステッピングモータにより、X軸方向、Y軸方向、Z軸方向にそれぞれ駆動される。分注ヘッド6は、移送部5の先端に配置されており、一列に並んで配置された12連のシリンジ1a〜12a(図示せず)を備えている。各シリンジは、分注チップ14を装着することができ、隣り合うシリンジ同士の間隔は、9mmとなっている。回路部7は、後述するが、制御装置3に入力された条件に基づいて、自動分注装置本体2を駆動させるための回路である。

【0039】

分注チップ容器8、9は、分注チップ14を収納するための容器であり、9mm間隔で分注チップ収納ウェルが配置されている。分注チップ14は、試薬を一時的に蓄えるための容器で、分注ヘッド6に装着される。試薬容器10、11には、分注ヘッド6によって分注チップ14内に吸引される試薬が収容されている。マイクロプレート12には、縦8、横12の96ウェルが9mm間隔で格子状に配置されており、ウェルには、分注チップ14内に収容された試薬が吐出される。

【0040】

廃棄容器13は、使用済みの分注チップ14が廃棄されるための容器である。廃棄容器13は、分注チップ14の分注ヘッド6への装着状態を検出するための分注チップ検出センサ19を備えている。図2は、本実施の形態による分注チップ検出センサ19を配置した廃棄容器13の斜視図である。廃棄容器13はX軸、Y軸、Z軸にそれぞれ平行な辺から構成される直方体形状を有しており、分注チップ検出センサ19は、廃棄容器13の上部に設けられている。

【0041】

分注チップ検出センサ19は、発光受光部19a(191a〜193a)と反射板19b(191b〜193b)から構成されている。また、発光受光部19aと反射板19bは、それぞれ対向して配置されている。そのため、発光受光部19aが発した光は反射板19bに反射され、再び発光受光部19aに入射することとなる。分注チップ検出センサ19が検出したデータは、制御装置3に送信される。

【0042】

制御装置3は、汎用のパーソナル・コンピュータであり、LAN(Local Area Network)などの通信ケーブル4によって自動分注装置本体2と接続されている。制御装置3は、波形変換部(図示せず)と、エラーメッセージ表示画面31(図5参照)と、分注工程入力部(図示せず)とを備えている。波形変換部は、分注チップ検出センサ19によって検出されたデータを波形に変換する。エラーメッセージ表示画面31は、その波形を表示し、その波形が所望の波形でない場合に、エラーメッセージを表示する。分注工程入力部は、所望の分注工程を入力することができ、自動分注装置1は、制御装置3に入力された内容に従って、一連の分注作業を自動的に行う。

【0043】

図3は、自動分注装置1のブロック図である。回路部7は、CPU71と、ROM72と、RAM73と、入力検知部74と、X軸制御部75と、Y軸制御部76と、Z軸制御部77と、分注制御部78とを備えている。入力検知部74は、分注チップ検出センサ19と接続されている。X軸制御部75、Y軸制御部76、Z軸制御部77は、移送部5と接続されている。分注制御部78は、分注ヘッド6と接続されている。制御装置3から分注作業が指示されると、CPU71は、X軸制御部75、Y軸制御部76、Z軸制御部77、分注制御部78にその指示の内容を送信する。X軸制御部75、Y軸制御部76、Z軸制御部77は、CPU71からの指示に基づいて移送部5を移送させ、分注ヘッド6を所望の位置に移動させる。分注制御部78は、分注ヘッド6に分注チップ14からの吸引・吐出を行わせる。また、CPU71は、制御装置3からの指示に基づいて、分注チップ検出センサ19に分注チップ14の検出の指示を与え、その検出結果を制御装置3へ送信する。

【0044】

次に、検出作業について、図4(a)、図4(b)を参照しながら説明する。図4(a)は、検出開始位置を示した図であり、図4(b)は、検出終了位置を示した図である。検出作業は、分注チップ検出センサ19の光路19cを分注チップ14が遮光するように分注ヘッド6を移動させ、そのときの分注チップ検出センサ19の遮光状態及び受光状態を信号化して制御装置3に送信することにより行われる。

【0045】

具体的には、まず、制御装置3から検出開始が指示されると、移送部5は、分注ヘッド6を検出開始位置40に移動させる。ここで、分注チップ検出センサ19は、シリンジ1aに装着された分注チップ14についての検出を行う。検出開始位置40では、シリンジ1aに装着された分注チップ14が発光受光部19aと反射板19bを結ぶ光路19c上に位置しているので、発光受光部19aから発光された光は、分注チップ14によって遮られて反射板19bには届かない。反射板19bによって光が反射されないので、発光受光部19aは光を受光しない。従って、分注チップ14が光路19c上に位置している場合には、遮光状態を示す信号が、分注チップ検出センサ19から制御装置3に送信される。

【0046】

続いて、分注ヘッド6は、シリンジ2aに装着された分注チップ14が分注チップ検出センサ19に検出される位置へ向けて移動する。シリンジ2aに装着された分注チップ14が、まだ、光路19c上に位置していない場合には、光路19cを遮るものがないので、発光受光部19aから発光された光は、反射板19bに到達して反射され、発光受光部19aによって再び受光される。従って、分注チップ14が光路19c上に位置していない場合には、受光状態を示す信号が、分注チップ検出センサ19から制御装置3に送信される。

【0047】

以下、同様にして、移送部5は、シリンジ12aに装着された分注チップ14が分注チップ検出センサ19の光路19cを遮光する位置、すなわち、検出終了位置41まで分注ヘッド6を移動させる。

【0048】

なお、発光受光部19aと反射板19bは、それぞれ廃棄容器13の対角付近上に設けられているため、分注ヘッド6と光路19cとは角度を有する。本実施の形態では、この角度を45度としている。そのため、各分注チップ14は光路19cと一本ずつ順次に交わることができる。

【0049】

制御装置3に送信された信号は、波形変換部によって波形に変換される。具体的には、波形変換部は、分注チップ検出センサ19からの信号を基に、遮光状態を示す信号が検出された時間をON時間とする波形に信号を変換する。検出された信号波形と予め制御装置3に記憶された正規の分注チップの波形(以下、基準波形と称す。)とを比較することにより、分注チップ14の装着状態を判断する。図5(a)は、正常な信号波形が表示された波形表示画面31を示した図であり、図5(b)は、不正常な信号波形が表示された波形表示画面31を示した図である。この場合、制御装置3には、図5(a)と一致する波形(基準波形)が記憶されている。各数字1〜12は、シリンジ1a〜12aに対応しており、ここでは、シリンジ2a〜7aに分注チップ14に装着されているものとする。従って、図5(a)は、基準波形と一致するので、正常な信号波形が表示されていることとなる。一方、図5(b)に示すような波形が検出された場合には、シリンジ7aに波形が表示されていないので基準波形と一致しない。このような場合には、制御装置3は、シリンジ7aに分注チップ14が装着されていないことを示すエラーメッセージをエラーメッセージ表示画面31に表示する。

【0050】

エラーメッセージ表示画面31には、どのシリンジに装着された分注チップが異常であるかという情報がその波形と共に表示される。例えば、図5のシリンジ番号を点灯させても良い。このようにして、エラーメッセージに従って分注チップ14の再装着を行えば、分注チップ14が誤装着されたままで分注作業を行う恐れがなくなる。分注後には、使用済みの分注チップ14は取り外されて廃棄容器13に廃棄される。

【0051】

通常、上記検出作業は、分注チップの装着後、及び、分注チップ取り外し後に行われるが、本実施の形態においては、液体の吸引・吐出後にもこの検出作業を行う。これにより、分注チップ14の先端をマイクロプレート12の壁面に接触させるチップタッチ動作(図6参照)や、液体を吐出する際の圧力、分注ヘッド6の移動に伴う振動等の原因により、分注チップ14が分注ヘッド6から外れてしまった場合にも、分注チップ14が外れたことを早期に発見することができるので、無駄の無い分注作業を行うことができる。また、外れた分注チップ14が分注動作の障害物となり、装置を破損させるような問題も防止することができる。

【0052】

また、本実施の形態では、吸引、吐出、及び、チップタッチのそれぞれを何回行う毎に検出を行うかを示す検出頻度を設定した上で、検出を行う。検出頻度を適当な値に設定することで、効果的なタイミングで検出が行われるので、円滑な分注作業を行うことができる。

【0053】

また、制御装置3は分注工程入力部を備えているため、分注工程入力部に所望の工程を入力しておけば、自動分注装置1は制御装置3に入力された内容に従って、一連の分注作業を自動的に行う。通常、一連の分注作業としては、分注チップ容器8、9からの分注チップ14の装着、試薬容器10、11からの試薬の吸引、マイクロプレート12への試薬の吐出、分注チップ14の廃棄容器13への廃棄などが順に行われる。ここで、一連の分注作業に上記検出作業を組み込んでおけば、制御装置3は、分注作業中に上記検出作業を行う。

【0054】

本実施の形態による分注作業を図7を参照しながら説明する。図7は、分注作業のフローチャートである。ここでは、分注チップ14の装着から取り外しまでの一連の作業を分注作業と呼び、分注チップ14からの液体の吸引・吐出を分注動作と呼ぶこととする。

【0055】

まず、分注チップ14を分注ヘッド6に装着する(S1)。その後、分注チップ14の装着エラーの検出を行う(S2)。分注チップ14が正常に装着されていない(基準波形と一致しない)場合には(S2:NG)、エラーメッセージ表示画面31に分注チップ14が正常に装着されていないことを示すエラーメッセージを表示し(S3)、分注作業を終了する。

【0056】

分注チップ14が正常に装着されている(基準波形と一致する)場合には(S2:OK)、分注動作を開始する。まず、検出頻度をセットする(S4)。検出頻度は、吸引、吐出、及び、チップタッチのそれぞれを何回行う毎に、検出を行うかを示したものである。ここでは、吸引、吐出、及び、チップタッチ毎の検出頻度をそれぞれ、A回、B回、及び、C回とする。

【0057】

続いて、検出カウンタを初期化する(S5)。本実施の形態では、吸引、吐出、及び、チップタッチが、それぞれa回、b回、及び、c回行われたとカウントされ、最初は、それぞれ「1」に設定される。

【0058】

続いて、吸引動作を行う(S6)。その後、吸引回数a=吸引検出頻度Aとなったか否かを判定する(S7)。吸引回数a=吸引検出頻度Aとなった場合には(S7:YES)、再び吸引回数aに基づく検出を開始することができるように、検出カウンタを初期化(a=1)し(S8)、その後、分注チップ14の落下エラーの検出を行う(S9)。分注チップ14が正常に検出されなかった場合には(S9:NG)、分注チップ14が落下していることを示すエラーメッセージをエラーメッセージ表示画面31に表示し(S10)、分注作業を終了する。分注チップ14が正常に検出された場合には(S9:OK)、続いて、吐出動作を行う(S12)。

【0059】

一方、吸引回数a=吸引検出頻度Aとなっていない場合にも(S7:NO)、吸引回数aに「1」を加算した後(S11)、吐出動作を行う(S12)。

【0060】

続いて、吐出回数b=吐出検出頻度Bとなったか否かを判定する(S13)。吐出回数b=吐出検出頻度Bとなった場合には(S13:YES)、再び吐出回数b及びチップタッチ回数cに基づく検出を開始することができるように、検出カウンタを初期化(b=1、c=1)し(S14)、その後、分注チップ14の落下エラーの検出を行う(S15)。本実施の形態においては、吐出回数b=吐出検出頻度B、または、チップタッチ回数c=チップタッチ検出頻度Cのいずれか一方となった場合に分注チップ14の検出を行う。従って、S14では、吐出回数b=吐出検出頻度Bとなった場合にチップタッチ回数cも「1」に初期化する。

【0061】

一方、S13で、吐出回数b=吐出検出頻度Bとなっていない場合には(S13:NO)、S12の吐出動作に伴ったチップタッチ動作があったか否かを判定する(S16)。チップタッチ動作がなかった場合には(S16:NO)、吐出回数bに「1」を加算した後(S17)、分注動作が終了か否かを判定する(S18)。

【0062】

チップタッチ動作があった場合には(S16:YES)、チップタッチ回数c=チップタッチ検出頻度Cとなったか否かを判定する(S19)。チップタッチ回数c=チップタッチ検出頻度Cとなった場合には(S19:YES)、再び吐出回数b及びチップタッチ回数cに基づく検出を開始することができるように、検出カウンタを初期化(b=1、c=1)し(S14)、その後、分注チップ14の落下エラーの検出を行う(S15)。チップタッチ回数c=チップタッチ検出頻度Cとなっていない場合には(S19:NO)、吐出回数b及びチップタッチ回数cにそれぞれ「1」を加算した後(S20)、分注動作が終了か否かを判定する(S18)。

【0063】

S15で、分注チップ14が正常に検出されなかった場合には(S15:NG)、分注チップ14が落下していることを示すエラーメッセージをエラーメッセージ表示画面31に表示し(S21)、分注作業を終了する。分注チップ14が正常に検出された場合には(S15:OK)、分注動作が終了か否かを判定する(S22)。分注動作が終了の場合には(S22:YES)、分注チップ14を分注ヘッド6から取り外し(S23)、その後、分注チップ14の取り外しエラーの検出を行う(S24)。分注動作が終了でない場合には(S22:NO)、S6またはS12に戻り、分注動作を続行する。

【0064】

一方、S18で、分注動作が終了でない場合にも(S18:NO)、S6またはS12に戻り、分注動作を続行する。S18で、分注動作が終了の場合には(S18:YES)、分注チップ14の落下エラー検出を行う(S25)。従って、本実施の形態では、分注動作を終了する際には、必ず、分注チップ14の検出が行われることとなる。分注チップ14が正常に検出されなかった場合には(S25:NG)、分注チップ14が落下していることを示すエラーメッセージをエラーメッセージ表示画面31に表示し(S26)、分注作業を終了する。分注チップ14が正常に検出された場合には(S25:OK)、分注チップ14を分注ヘッド6から取り外し(S23)、その後、分注チップ14の取り外しエラーの検出を行う(S24)。

【0065】

S24で、分注チップ14が1本も検出されなかった場合には(S24:OK)、分注チップ14が分注ヘッド6から正常に取り外されているので、そのまま分注作業を終了する。一方、分注チップ14が1本でも検出された場合には(S24:NG)、分注チップ14が装着されたままであることを示すエラーメッセージをエラーメッセージ表示画面31に表示し(S27)、分注作業を終了する。

【0066】

このように、分注工程入力部に所望の検出作業を設定することで、チップタッチ動作等により分注チップ14が分注ヘッド6から落下したような場合にも、早期にその落下を発見することができる。従って、エラーメッセージの内容に従って分注チップ14の再装着等を行うことで、装着不良のまま運転することを防止することができ、無駄な分注作業を行う必要がなくなる。

【0067】

また、本実施の形態では、分注チップ14の検出の場合と同様に、吸引、吐出、及び、チップタッチのそれぞれを何回行う毎に、分注チップ14の分注ヘッド6への再圧入を行うかを設定することもできる。この再圧入作業も、図7のフローチャートを用いて説明することができる。但し、再圧入作業においては、図7におけるS2、S9、S15、S24、S25で、「チップ検出」の代わりに「チップ再圧入」が行われる。これにより、吐出等が所定回数行われた場合に、分注チップ14を再圧入することで、分注チップ14の落下を未然に防止することができる。なお、再圧入作業では、チップの検出が行われないので、S3、S10、S21、S23、S26、S27で、エラーメッセージは表示されない。また、検出作業と再圧入作業との両方を、分注作業中に並行して行っても良い。

【0068】

本発明による自動分注装置1は、上述した実施の形態に限定されず、特許請求の範囲に記載した範囲で種々の変形や改良が可能である。例えば、発光受光部191a、192a、193a及び反射板191b、192b、193bからなる構成とし、分注チップ14を3箇所で検出するようにしてもよい。図8(a)は、正規の分注チップ14が正常に装着された状態80での信号波形800を示した図である。信号波形800には、発光受光部191aが検出した信号波形800a、発光受光部192aが検出した信号波形800b、発光受光部193aが検出した信号波形800cの3つの信号波形が同時に表示される。

【0069】

図8(b)は、分注チップ14が正常に装着されていない(分注チップ14が分注ヘッド6にしっかりとささっていない)状態81での信号波形810を示した図である。信号波形800と、信号波形810とを比較すると、各分注チップの根元付近の800aと810a、中央付近の800bと810b、先端付近の800cと810cのいずれの位置においても、信号波形800よりも信号波形810の幅が広くなっている。この場合、制御装置3は、分注チップ14が分注ヘッド6にしっかりとささっていないと判断し、その旨を示すエラーメッセージをエラーメッセージ表示画面31に表示する。

【0070】

以上では、各分注チップ毎の信号波形について説明したが、実際には、図5(a)、図5(b)に示すように、各信号波形は、波形表示画面31に全分注チップについて表示される。分注チップ検出センサ19の数は3箇所に限定されず、さらに増やし、より高精度に検出を行っても良い。

【0071】

このように、自動分注装置1は、検出された信号波形と予め制御装置3に記憶された正規の分注チップの波形とを比較することにより、分注チップ14の装着状態を判断することができる。従って、例えば、分注チップ14が分注ヘッド6にしっかりとささっていない場合には、エラーメッセージに従って分注チップ14を装着し直すことで、容易に分注チップ14の誤装着を防止することができ、誤装着のまま運転することを防止することができる。

【0072】

また、図9に示すように、分注チップ検出センサ19を発光受光部191a及び反射板191bからなる一組だけとし、分注チップ14を検出位置においてZ軸方向に動かすことで、分注チップ14を複数箇所で検出しても良い。これにより、上記複数箇所に分注チップ検出センサ19を備えた場合と同様に、分注チップ14の装着状態を判断することができるので、分注チップ14を装着し直すことにより、誤装着のまま運転することを防止することができる。また、この場合、分注チップ14を、Z軸上の各検出位置においてXY平面方向に複数回通過させても良い。これにより、分注チップ14を立体的に検出することができ、より一層、確実に分注チップ14の誤装着を検出することができ、誤装着のまま運転することを防止することができる。

【0073】

更に、分注チップ検出センサ19は、分注チップ14の特定点を検出する代わりに、分注チップ14のZ軸方向の長さ、すなわち、分注チップ14が光路19c上に位置している時間を検出しても良い。この場合、図10に示すように、まず、分注ヘッド6に分注チップ14を装着した状態で分注チップ14の根元付近が分注チップ検出センサ19の光路19cを遮光する位置100を検出開始位置とする。分注ヘッド6のXY座標はそのままで、分注チップ14をZ軸マイナス方向へ移動させ、分注チップ14の先端が分注チップ検出センサ19の光路19cよりZ軸マイナスの位置101を検出終了位置とする。ここで、検出開始位置100及び検出終了位置101は、制御装置3に所定の値を入力しておけば良い。

【0074】

移送部5が分注ヘッド6を検出開始位置100から検出終了位置101まで移動させる間、分注チップ検出センサ19は分注チップ14の検出を続ける。この間の時間と検出信号の関係は、グラフ102に示すような関係となる。グラフ102では、分注チップ14の先端が時間Tで光路19cよりZ軸マイナス方向へ移動したことが分かる。予め、正規の分注チップ14が正常に分注ヘッド6に装着された際の信号波形がONしている時間T0を制御装置3に記憶しておき、実際に検出された時間Tと比較する。時間Tは、分注チップ14の長さに比例するため、T0とTが異なる場合には分注チップ14の誤装着が生じていると判断することができる。

【0075】

この場合、複数の分注チップ検出センサ19、例えば、分注ヘッド6に装着された分注チップ14の本数と同数の分注チップ検出センサ19を設けても良い。このような構成にすれば、検出速度が上がり、効率の良い検出を行うことができる。また、分注チップ14の長さの検出は、Z軸方向に限らず、X方向、Y方向において行っても良い。

【0076】

また、分注チップ検出センサ19は、一方が発光し、他方が受光する構成でも良い。また、分注チップ検出センサ19は、エリアセンサにより検出を行う構成であっても良い。この場合、検出された結果を画像処理して表示しても良い。更に、分注チップ検出センサ19は、廃棄容器13の対角付近に配置されていなくても良く、また、配置可能なら廃棄容器13上以外の場所に配置されても良い。エラーメッセージは、LED等を点灯させることにより異常を知らせる構成であっても良い。分注チップ14の検出に当たっては、分注ヘッド6に装着された分注チップ14は複数本ではなく、一本であっても良い。

【図面の簡単な説明】

【0077】

【図1】は、本実施の形態による自動分注装置の斜視図である。

【図2】は、本実施の形態による分注チップ検出センサを配置した廃棄容器の斜視図である。

【図3】は、本実施の形態による自動分注装置のブロック図である。

【図4(a)】は、検出開始位置を示した図である。

【図4(b)】は、検出終了位置を示した図である。

【図5(a)】は、正常な信号波形が表示された波形表示画面を示した図である。

【図5(b)】は、不正常な信号波形が表示された波形表示画面を示した図である。

【図6】は、チップタッチ動作についての説明図である。

【図7】は、検出作業が組み込まれた一連の自動分注工程についてのフローチャートである。

【図8(a)】は、波形表示画面に表示される信号波形の一例を示した図である。

【図8(b)】は、波形表示画面に表示される信号波形の他の一例を示した図である。

【図9】は、分注チップを検出位置においてZ軸方向に動かし、一組の分注チップ検出センサで分注チップを複数箇所で検出する自動分注装置の一例を示した図である。

【図10】は、分注チップの長さを検出する自動分注装置の一例を示した図である。

【符号の説明】

【0078】

1 自動分注装置、2 自動分注装置本体、3 制御装置、4 通信ケーブル、5 移送部、6 分注ヘッド、7 回路部、14 分注チップ、19 分注チップ検出センサ、31 エラーメッセージ表示画面

【特許請求の範囲】

【請求項1】

分注チップを装着して液体の吸引及び吐出を行う分注ヘッドと、

前記分注ヘッドを移動させるための移送部と、

前記分注チップの前記分注ヘッドへの装着状態を検出する検出部と、

前記分注チップの前記分注ヘッドへの装着及び前記分注ヘッドからの取り外し、前記液体の吸引及び吐出、前記移送部による前記分注ヘッドの移動、並びに、前記検出部による前記分注チップの前記分注ヘッドへの装着状態の検出を制御するための回路部と、

を備え、

前記回路部は、前記分注チップの前記分注ヘッドへの装着後から前記分注チップの前記分注ヘッドからの取り外し前までの間に、前記検出部に前記分注チップの装着状態を複数回検出させることを特徴とする自動分注装置。

【請求項2】

前記回路部は、前記液体の吸引または吐出の少なくとも一方を行った後から前記分注チップの前記分注ヘッドからの取り外しの前までの間に、前記検出部に前記分注チップの装着状態の検出を行わせることを特徴とする請求項1に記載の自動分注装置。

【請求項3】

前記回路部は、前記分注ヘッドが前記液体の吸引をN回(Nは正の整数)行う毎に、前記検出部に前記分注チップの装着状態の検出を行わせることを特徴とする請求項1又は2のいずれか一項に記載の自動分注装置。

【請求項4】

前記回路部は、前記分注ヘッドが前記液体の吐出をN回(Nは正の整数)行う毎に、前記検出部に前記分注チップの装着状態の検出を行わせることを特徴とする請求項1から3のいずれか一項に記載の自動分注装置。

【請求項5】

前記回路部は、前記液体の吐出の際に前記分注チップが前記液体の吐出される吐出容器の壁面に接触するように前記移送部を制御し、前記分注チップが前記吐出容器の壁面に接触した後から前記分注チップの前記分注ヘッドからの取り外しの前までの間に、前記検出部に前記分注チップの装着状態の検出を行わせることを特徴とする請求項1から4のいずれか一項に記載の自動分注装置。

【請求項6】

前記回路部は、前記分注チップが前記吐出容器の壁面にN回(Nは正の整数)接触する毎に、前記検出部に前記分注チップの装着状態の検出を行わせることを特徴とする請求項5に記載の自動分注装置。

【請求項7】

前記分注チップの装着状態が不完全である場合に、前記分注チップの再装着を促すエラーメッセージ表示部を更に備えたことを特徴とする請求項1から6のいずれか一項に記載の自動分注装置。

【請求項8】

分注チップを装着して液体の吸引及び吐出を行う分注ヘッドと、

前記分注ヘッドを移動させるための移送部と、

前記分注チップの前記分注ヘッドへの装着及び前記分注ヘッドからの取り外し、前記液体の吸引及び吐出、並びに、前記移送部による前記分注ヘッドの移動を制御するための回路部と、

を備え、

前記回路部は、前記分注チップの前記分注ヘッドへの装着後から前記分注チップの前記分注ヘッドからの取り外し前までの間に、前記分注チップを前記分注ヘッドへ再圧入するように前記移送部を制御することを特徴とする自動分注装置。

【請求項9】

前記回路部は、前記分注チップの前記分注ヘッドへの装着後から前記分注チップの前記分注ヘッドからの取り外し前までの間に、前記分注チップを前記分注ヘッドへ複数回再圧入するように前記移送部を制御することを特徴とする請求項8に記載の自動分注装置。

【請求項10】

前記回路部は、前記分注ヘッドが前記液体の吸引をN回(Nは正の整数)行う毎に、前記分注チップを前記分注ヘッドへ再圧入するように前記移送部を制御することを特徴とする請求項8又は9のいずれか一項に記載の自動分注装置。

【請求項11】

前記回路部は、前記分注ヘッドが前記液体の吐出をN回(Nは正の整数)行う毎に、前記分注チップを前記分注ヘッドへ再圧入するように前記移送部を制御することを特徴とする請求項8から10のいずれか一項に記載の自動分注装置。

【請求項12】

前記回路部は、前記液体の吐出の際に前記分注チップが前記液体の吐出される吐出容器の壁面に接触するように前記移送部を制御し、さらに、前記分注チップが前記吐出容器の壁面に接触した後から前記分注チップの前記分注ヘッドからの取り外しの前までの間に、前記分注チップを前記分注ヘッドへ再圧入するように前記移送部を制御することを特徴とする請求項8から11のいずれか一項に記載の自動分注装置。

【請求項13】

前記回路部は、前記分注チップが前記吐出容器の壁面にN回(Nは正の整数)接触する毎に、前記分注チップを前記分注ヘッドへ再圧入することを特徴とする請求項12に記載の自動分注装置。

【請求項1】

分注チップを装着して液体の吸引及び吐出を行う分注ヘッドと、

前記分注ヘッドを移動させるための移送部と、

前記分注チップの前記分注ヘッドへの装着状態を検出する検出部と、

前記分注チップの前記分注ヘッドへの装着及び前記分注ヘッドからの取り外し、前記液体の吸引及び吐出、前記移送部による前記分注ヘッドの移動、並びに、前記検出部による前記分注チップの前記分注ヘッドへの装着状態の検出を制御するための回路部と、

を備え、

前記回路部は、前記分注チップの前記分注ヘッドへの装着後から前記分注チップの前記分注ヘッドからの取り外し前までの間に、前記検出部に前記分注チップの装着状態を複数回検出させることを特徴とする自動分注装置。

【請求項2】

前記回路部は、前記液体の吸引または吐出の少なくとも一方を行った後から前記分注チップの前記分注ヘッドからの取り外しの前までの間に、前記検出部に前記分注チップの装着状態の検出を行わせることを特徴とする請求項1に記載の自動分注装置。

【請求項3】

前記回路部は、前記分注ヘッドが前記液体の吸引をN回(Nは正の整数)行う毎に、前記検出部に前記分注チップの装着状態の検出を行わせることを特徴とする請求項1又は2のいずれか一項に記載の自動分注装置。

【請求項4】

前記回路部は、前記分注ヘッドが前記液体の吐出をN回(Nは正の整数)行う毎に、前記検出部に前記分注チップの装着状態の検出を行わせることを特徴とする請求項1から3のいずれか一項に記載の自動分注装置。

【請求項5】

前記回路部は、前記液体の吐出の際に前記分注チップが前記液体の吐出される吐出容器の壁面に接触するように前記移送部を制御し、前記分注チップが前記吐出容器の壁面に接触した後から前記分注チップの前記分注ヘッドからの取り外しの前までの間に、前記検出部に前記分注チップの装着状態の検出を行わせることを特徴とする請求項1から4のいずれか一項に記載の自動分注装置。

【請求項6】

前記回路部は、前記分注チップが前記吐出容器の壁面にN回(Nは正の整数)接触する毎に、前記検出部に前記分注チップの装着状態の検出を行わせることを特徴とする請求項5に記載の自動分注装置。

【請求項7】

前記分注チップの装着状態が不完全である場合に、前記分注チップの再装着を促すエラーメッセージ表示部を更に備えたことを特徴とする請求項1から6のいずれか一項に記載の自動分注装置。

【請求項8】

分注チップを装着して液体の吸引及び吐出を行う分注ヘッドと、

前記分注ヘッドを移動させるための移送部と、

前記分注チップの前記分注ヘッドへの装着及び前記分注ヘッドからの取り外し、前記液体の吸引及び吐出、並びに、前記移送部による前記分注ヘッドの移動を制御するための回路部と、

を備え、

前記回路部は、前記分注チップの前記分注ヘッドへの装着後から前記分注チップの前記分注ヘッドからの取り外し前までの間に、前記分注チップを前記分注ヘッドへ再圧入するように前記移送部を制御することを特徴とする自動分注装置。

【請求項9】

前記回路部は、前記分注チップの前記分注ヘッドへの装着後から前記分注チップの前記分注ヘッドからの取り外し前までの間に、前記分注チップを前記分注ヘッドへ複数回再圧入するように前記移送部を制御することを特徴とする請求項8に記載の自動分注装置。

【請求項10】

前記回路部は、前記分注ヘッドが前記液体の吸引をN回(Nは正の整数)行う毎に、前記分注チップを前記分注ヘッドへ再圧入するように前記移送部を制御することを特徴とする請求項8又は9のいずれか一項に記載の自動分注装置。

【請求項11】

前記回路部は、前記分注ヘッドが前記液体の吐出をN回(Nは正の整数)行う毎に、前記分注チップを前記分注ヘッドへ再圧入するように前記移送部を制御することを特徴とする請求項8から10のいずれか一項に記載の自動分注装置。

【請求項12】

前記回路部は、前記液体の吐出の際に前記分注チップが前記液体の吐出される吐出容器の壁面に接触するように前記移送部を制御し、さらに、前記分注チップが前記吐出容器の壁面に接触した後から前記分注チップの前記分注ヘッドからの取り外しの前までの間に、前記分注チップを前記分注ヘッドへ再圧入するように前記移送部を制御することを特徴とする請求項8から11のいずれか一項に記載の自動分注装置。

【請求項13】

前記回路部は、前記分注チップが前記吐出容器の壁面にN回(Nは正の整数)接触する毎に、前記分注チップを前記分注ヘッドへ再圧入することを特徴とする請求項12に記載の自動分注装置。

【図1】

【図2】

【図3】

【図4(a)】

【図4(b)】

【図5(a)】

【図5(b)】

【図6】

【図7】

【図8(a)】

【図8(b)】

【図9】

【図10】

【図2】

【図3】

【図4(a)】

【図4(b)】

【図5(a)】

【図5(b)】

【図6】

【図7】

【図8(a)】

【図8(b)】

【図9】

【図10】

【公開番号】特開2006−322756(P2006−322756A)

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願番号】特願2005−144534(P2005−144534)

【出願日】平成17年5月17日(2005.5.17)

【出願人】(000005094)日立工機株式会社 (1,861)

【Fターム(参考)】

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願日】平成17年5月17日(2005.5.17)

【出願人】(000005094)日立工機株式会社 (1,861)

【Fターム(参考)】

[ Back to top ]