自動加工システム

【課題】FIB装置による試料の自動加工を行うにあたって、加工領域の位置を特定する識別マークを正常に検知出来ずに、加工が失敗する場合がある。識別マークを正常に検知するためには、各種設定値を適宜に調整する必要があるが、この調整作業は加工領域および識別マークにダメージを与えてしまう。

【解決手段】加工対象である試料の表面に、加工領域と、識別マークとに加えて、基準形状を形成する。この基準形状を、識別マークを検出するために必要な設定値群を調整するために用いることで、識別マークや加工領域にダメージを与えることなく設定値群の調整を行うことが出来る。

【解決手段】加工対象である試料の表面に、加工領域と、識別マークとに加えて、基準形状を形成する。この基準形状を、識別マークを検出するために必要な設定値群を調整するために用いることで、識別マークや加工領域にダメージを与えることなく設定値群の調整を行うことが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料を自動的に加工する自動加工システムと、この加工を行う自動加工方法とに係り、特に、試料を集束イオンビームで自動的に加工する自動加工システムと、この加工を行う自動加工方法とに係る。

【背景技術】

【0002】

半導体や電子デバイスなどの分野において、LSI(Large Scale Integration:大規模集積回路)の構造解析や不良解析を行うに当たって、SEM(Scanning Electron Microscope:走査型電子顕微鏡)やTEM(Transmission Electron Microscope:透過型電子顕微鏡)で観察する手法が用いられている。しかし、半導体や電子デバイスにおける微細化や多層化が進む中、観察箇所の位置を特定したり、観察面の微細加工を行ったりするためには、FIB(Focused Ion Beam:集束イオンビーム)装置が不可欠である。

【0003】

FIB装置は、鋭利に加工した金属部と、引き出し電極とを有している。金属部と、引き出し電極との間に電界をかけて、金属部の先端にGa(ガリウム)などの液体金属が供給することによって、イオンを引き出すことの出来る構成を持つ。引き出されたイオンは、加速電圧源による電圧で加速されて、イオンビームとなって試料の表面に衝突する。FIB装置は、このような原理によって試料を加工することが出来る。

【0004】

ここで、試料を可動ステージ上に設置し、試料と、FIB装置との位置関係を適宜に制御することで、試料の特定箇所に対する微細加工が可能となる。また、イオンビームが照射された試料の表面からは二次電子が放出される。試料表面の任意領域をイオンビームで走査して、発生する二次電子を検出器で検出することで、試料表面の状態をSIM(Scanning Ion Microscope:走査イオン顕微鏡)像として観察することが出来る。

【0005】

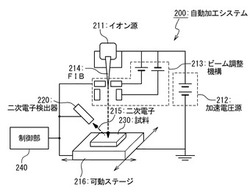

上記に関連して、特許文献1(特開2000−215838号公報)には、マーク検出方法およびビーム加工装置に係る記載が開示されている。図1Aは、特許文献1によるビーム加工装置100の構成を簡単に示す構成図である。図1Aのビーム加工装置100は、イオン源111と、加速電圧源112と、ビーム調整機構113と、可動ステージ116と、二次電子検出器120とを具備している。

【0006】

図1Bは、特許文献1によるマーク検出方法で用いられる試料130の構成を示す平面図である。図1Bの試料130は、加工領域131と、参照画像領域132とを具備している。参照画像領域132には、特定形状マーク133が形成されている。

【0007】

試料130は、可動ステージ116に設置されている。可動ステージ116は、平面方向に移動することで、試料130と、イオン源111との位置関係を適宜に調整する。加速電圧源112は、イオン源111に加速電圧を供給する。加速電圧を供給されたイオン源111は、試料130に向けてFIB114を照射する。ビーム調整機構113は、イオン源111から照射されるFIB114を調整する。試料130の表面にFIB114が当たると、試料130がエッチングや堆積が行われる他に、二次電子115が発生する。二次電子検出器120は、この二次電子115を検出する。

【0008】

特許文献1によるマーク検出方法では、試料130の、加工領域131の外に、参照画像領域132が設けられている。この参照画像領域132には、特定形状マーク133が形成されている。イオン源111から特定形状マーク133に向けてFIB114が照射されると、特定形状マーク133から二次電子115が発生する。この二次電子115を、二次電子検出器120が検出することで、SIM像が得られる。特許文献1によるマーク検出方法では、このFIB114の照射を繰り返し、その前後で得られるSIM像のズレ量に基づいて、加工位置ズレの補正量を得るとしている。また、同時に、この箇所でコントラストの調整をも行うとしている。

【0009】

このFIB装置の中には、解析TAT(TurnAround Time:検査所要時間)を向上させるために自動加工機能を有している装置がある。自動加工を行えるFIB装置を用いれば、事前に試料上の加工箇所を指定することで、試料の作製を文字通り自動的に行うことが出来る。FIB装置による自動加工方法の手順としては、例えば、まず、FIB装置の自動加工前の設定が行われ、次に、FIB装置の自動加工時の動作が行われる。

【0010】

FIB装置の自動加工前の設定としては、例えば、以下に示す第1〜第3の、合計3つの工程がある。第1の工程として、加工したい領域の近傍に識別マークを設ける。この識別マークは、FIB装置による加工で作製する。第2の工程として、試料表面に作製した識別マークが、FIB装置によって識別可能な形状を有しているかどうかの判断を行う。この判断は、識別マークをFIB装置のパターン認識アルゴリズムによって処理することで行われる。第2の工程で識別マークが識別可能と判断された場合には、第3の工程として、識別マークの位置を記憶する。

【0011】

FIB装置の自動加工時の動作としては、例えば、以下に示す第4〜第7の、合計4つの工程がある。第4の工程として、第3の工程で記憶した位置に可動ステージを移動する。第5の工程として、試料全体をFIB装置で走査して得られるSIM像を用いて、コントラストおよび輝度の自動調整を実施する。第6の工程として、第4の工程で得られたSIM像の中から、第1の工程で作製した識別マークの位置を、パターン認識アルゴリズムによって探し出す。探し出した位置と、第3の工程で記憶された位置との間にズレがある場合には、FIB装置内で位置ズレ補正値を計算し、可動ステージを設定段階と同じ位置に移動する。第7の工程として、あらかじめプログラムされた加工条件に沿って、試料の作製を行う。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2000−215838号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

上述したように、FIB装置の自動加工機能を用いて観察試料を作製する場合、加工箇所を指定する識別マークをFIB装置が正しく検知することが出来ずに作製が失敗するケースがある。識別マークを検知出来ない要因の一つとしては、第5の工程で行われるコントラストおよび輝度の自動調整において、識別マークを検知するために十分なコントラストが得られない現象が挙げられる。実際、識別マークには形成できる深さや大きさに制限がある一方で、試料表面にも凹凸があるため、この凹凸によるコントラストが識別マークを検知しにくくしている。したがって、識別マークを検知するためには、識別マークのコントラストを大きくすることが必要である。

【0014】

そこで、第5の工程で行われるコントラストおよび輝度の自動調整を、例えば、以下の用に行うことが出来る。第5−1の工程として、コントラストおよび輝度を自動調整する。第5−2の工程として、輝度のみを下げる方向で調整する。第5−3の工程として、コントラストのみを下げる方向に調整する。第5−4の工程として、識別マークを検知出来るかどうかの確認を行う。第5−1〜5−3の工程を5回繰り返し、それでも識別マークが検知出来なければ、試料の加工作業をストップする。

【0015】

しかし、第5−1の工程で、適正値から大きくかけ離れた値が設定されてしまうと、第5−2の工程における輝度のみの調整や、第5−3の工程におけるコントラストのみの調整では、十分な調整が行えない。また、第5−1の工程は、試料表面にGaイオンの照射を伴うため、試料に対しても、識別マークに対しても、エッチングによる物理的なダメージを与えてしまう。したがって、調整作業の回数を低減させることも必要である。

【課題を解決するための手段】

【0016】

以下に、(発明を実施するための形態)で使用される番号を用いて、課題を解決するための手段を説明する。これらの番号は、(特許請求の範囲)の記載と(発明を実施するための形態)との対応関係を明らかにするために付加されたものである。ただし、それらの番号を、(特許請求の範囲)に記載されている発明の技術的範囲の解釈に用いてはならない。

【0017】

本発明による自動加工システム(200)は、FIB装置(211など)と、二次電子検出器(220)と、制御部(240)とを具備する。ここで、FIB装置(211など)は、加工対象である試料(230)に向けてFIB(214)を照射する。二次電子検出器(220)は、FIB(214)を照射された試料(230)から発生する二次電子(215)を検出する。制御部(240)は、FIB装置(211など)および二次電子検出器(220)を制御する。制御部(240)は、基準体群形成部(241)と、基準体群走査部(242)と、適正値演算部(243)と、記憶部(244)と、識別体検知部(245)と、加工位置演算部(246)と、加工部(247)とを具備する。ここで、基準体群形成部(241)は、FIB装置(211など)を制御して試料(230)の表面に基準体群(235B、236Bなど)を形成する。基準体群走査部(242)は、FIB装置(211など)および二次電子検出器(220)を制御して基準体群(235B、236Bなど)のSIM像を取得する。適正値演算部(243)は、SIM像に基づいてコントラストおよび輝度を適正値に調整する。記憶部(244)は、調整された適正値を記憶する。識別体検知部(245)は、FIB装置(211など)および二次電子検出器(220)を制御して、かつ、記憶された適正値を用いて、試料(230)の表面に設けられた識別体(233)の位置を検知する。加工位置演算部(246)は、検知された識別体(233)の位置に基づいて、試料(233)の表面に設けられた加工領域(231)の位置を算出する。加工部(247)は、FIB装置(211など)を制御して加工領域(231に加工を行う。

【0018】

本発明による自動加工方法は、加工対象である試料(230)に向けてFIB(214)を照射するFIB装置(211など)を制御して試料(230)の表面に基準体群(235B、236Bなど)を形成するステップと、FIB装置(211など)と、FIB(214)を照射された試料(230)から発生する二次電子(215)を検出する二次電子検出器(220)とを制御して基準体群(235B、236Bなど)のSIM像を取得するステップと、SIM像に基づいてコントラストおよび輝度を適正値に調整するステップと、調整された適正値を記憶するステップと、FIB装置(211など)および二次電子検出器(220)を制御して、かつ、記憶された適正値を用いて、試料(230)の表面に設けられた識別体(233)の位置を検知するステップと、検知された識別体(233)の位置に基づいて、試料(230)の表面に設けられた加工領域(231)の位置を算出するステップと、FIB装置(211など)を制御して加工領域(231)に加工を行うステップとを具備する。

【発明の効果】

【0019】

本発明による自動加工システムおよび自動加工方法では、加工対象である試料の表面に、加工領域と、加工領域の位置を特定する識別体とに加えて、基準体群を形成する。この基準体群を、識別体を検出するために必要なコントラストおよび輝度を適正値に調整するために用いることで、識別体や加工領域にエッチングや堆積によるダメージを与えずに済む。

【図面の簡単な説明】

【0020】

【図1A】図1Aは、特許文献によるビーム加工装置の構成を簡単に示す構成図である。

【図1B】図1Bは、特許文献によるマーク検出方法で用いられる試料の構成を示す平面図である。

【図2A】図2Aは、本発明の第1の実施形態による自動加工システムの全体的な構成を示す構成図である。

【図2B】図2Bは、本発明の第1の実施形態による試料の構成を示す平面図である。

【図2C】図2Cは、本発明の第1の実施形態による基準領域の構成を示す俯瞰図である。

【図2D】図2Dは、本発明の第1の実施形態による制御部の構成を機能ブロックごとに示すブロック図である。

【図2E】図2Eは、本発明の第1の実施形態による自動加工方法の手順を示すフローチャートである。

【図3】図3は、本発明の第2の実施形態による基準領域の構成を示す俯瞰図である。

【発明を実施するための形態】

【0021】

添付図面を参照して、本発明による自動加工システムおよび自動加工方法を実施するための形態を以下に説明する。

【0022】

(第1の実施形態)

図2Aは、本発明の第1の実施形態による自動加工システム200の全体的な構成を示す構成図である。図2Aの自動加工システム200の構成要素について説明する。図2Aの自動加工システム200は、イオン源211と、加速電圧源212と、ビーム調整機構213と、可動ステージ216と、二次電子検出器220と、制御部240とを具備している。

【0023】

図2Aの自動加工システム200の構成要素の接続関係について説明する。加速電圧源212は、イオン源211に接続されている。可動ステージ216には、試料230を設置可能である。制御部は、ビーム調整機構213と、二次電子検出器220と、可動ステージ216とに接続されている。イオン源211と、ビーム調整機構213と、可動ステージ216とは、イオン源211から照射されるFIB214がビーム調整機構213を介して可動ステージ216上に設置された試料230に当たるような位置関係にある。二次電子検出器220と、可動ステージ216とは、可動ステージ216上に設置された試料230がFIB214を照射されて発生する二次電子215を検出出来る位置関係にある。

【0024】

図2Aの自動加工システム200の動作について説明する。イオン源211、加速電圧源212、ビーム調整機構213、可動ステージ216、二次電子検出器220および制御部240は、自動加工機能を有するFIB装置として動作する。

【0025】

試料230は、可動ステージ216に設置されている。可動ステージ216は、制御部240に制御されて平面方向に移動することで、試料230と、イオン源211との位置関係を適宜に調整する。イオン源211は、その先端部分にGaなどの液体金属が供給される。加速電圧源212は、イオン源211に加速電圧を供給する。イオン源211に加速電圧が印加されると、液体金属からイオンが引き出される。引き出されたイオンは、FIB214となり、試料230に向けて照射される。このとき、ビーム調整機構213が、制御部240に制御されて、イオン源211から照射されるFIB214の特性を調整する。試料230の表面にFIB114が当たると、試料230がエッチングや堆積が行われる他に、二次電子215が発生する。二次電子検出器220は、この二次電子215を検出する。試料230における表面の一部または全てをFIB214で走査し、発生する二次電子を二次電子検出器220で検出することで、SIM像が得られる。適切なSIM像を得るために、コントラストおよび輝度の調整を行う。この調整の詳細については、後述する。

【0026】

図2Bは、本発明の第1の実施形態による試料230の構成を示す平面図である。図2Bの試料の表面には、加工領域231と、識別領域232と、基準領域234とが設けられている。加工領域231は、目的となる加工を試料に施す領域である。識別領域232には、加工領域231の位置を特定するために用いられる識別体233が形成されている。基準領域には、後述する基準体群235Bおよび236Bが形成されている。

【0027】

図2Cは、本発明の第1の実施形態による基準領域234の構成を示す俯瞰図である。基準領域234には、コントラストおよび輝度を適正値に調整するために用いられる基準体群235A、236A、235Bおよび236Bの一部または全てが形成されている。基準体群235Aおよび235Bは、試料230表面に対して上方向に突出した凸部である。基準体群236Aおよび236Bは、試料230表面と同じ水準の平面である。

【0028】

ここで、基準体群235Aおよび236Aの組み合わせ、または、基準体群235Bおよび236Bの組み合わせは、後述するように、必要なコントラストおよび輝度の適正値を調整するに十分な高低差を有する必要がある。したがって、以下、基準領域234に基準体群235Bおよび236Bの組み合わせを形成する場合について説明する。

【0029】

図2Dは、本発明の第1の実施形態による制御部240の構成を機能ブロックごとに示すブロック図である。図2Eは、本発明の第1の実施形態による自動加工方法の手順を示すフローチャートである。図2Dおよび図2Eを参照して、本実施形態による自動加工システムの動作、すなわち本実施形態による自動加工方法について説明する。

【0030】

図2Dの制御部240の構成要素について説明する。図2Dの制御部240は、基準体群形成部241と、基準体群走査部242と、適正値演算部243と、記憶部244と、識別体検知部245と、加工位置演算部246と、加工部247と、バス248とを具備している。バス248は、基準体群形成部241と、基準体群走査部242と、適正値演算部243と、記憶部244と、識別体検知部245と、加工位置演算部246と、加工部247とに接続されている。

【0031】

図2Dの制御部240は、例えば、入力部、出力部、演算部、記憶部およびこれらを接続するバスを有する一般的な計算機であっても良い。この場合、基準体群形成部241、基準体群走査部242、適正値演算部243、記憶部244、識別体検知部245、加工位置演算部246および加工部247の一部または全ては、上記の入力部、出力部、演算部および記憶部を共有することで実現される各種機能部であっても良い。また、基準体群形成部241、基準体群走査部242、適正値演算部243、記憶部244、識別体検知部245、加工位置演算部246および加工部247の一部または全ては、独立していても構わない。

【0032】

図2Eのフローチャートは、第1〜第7のステップS1〜S7を有する。本実施形態による自動加工方法が開始すると、まず、第1のステップS1が実行される。

【0033】

第1のステップS1では、基準体群形成部241が、基準体群の形成を行う。すなわち、基準体群形成部241に制御されて、自動加工システム200のFIB装置が、基準領域234に、基準体群235Bおよび236Bを形成する。このとき、基準体235Bは、FIBによって試料230の表面に堆積することで形成することが出来る。なお、基準体236Bとしては、試料230の表面をそのまま、何ら加工することなく用いても良い。第1のステップS1の次に、第2のステップS2が実行される。

【0034】

第2のステップS2では、基準体群走査部242が、基準体群235Bおよび236Bの走査を行う。すなわち、基準体群走査部242に制御されて、自動加工システム200のFIB装置が、基準領域234を走査し、基準体群235Bおよび236BのSIB像を得る。このとき、基準体235Bと、基準体236Bとで発生する二次電子215のうち、二次電子検出器220で検出される量には十分な差があるものとする。第2のステップS2の次に、第3のステップS3が実行される。

【0035】

第3のステップS3では、適正値演算部243が、適正値の算出を行う。すなわち、第2のステップS2で得られた、検出された二次電子215の差に基づいて、適正値演算部243が、コントラストおよび輝度の適正値を算出する。第3のステップS3の次に、第4のステップS4が実行される。

【0036】

第4のステップS4では、記憶部244が、適正値の記憶を行う。すなわち、第3のステップS3で算出された、コントラストおよび輝度の適正値が、記憶部244に格納される。第4のステップS4の次に、第5のステップS5が実行される。

【0037】

第5のステップS5では、識別体検知部245が、識別体233の検知を行う。すなわち、識別体検知部245に制御されて、自動加工システム200のFIB装置が、識別領域232を走査し、その結果発生する二次電子215を検出し、識別体233の位置および形状を得る。第5のステップS5の次に、第6のステップS6が実行される。

【0038】

第6のステップS6では、加工位置演算部246が、加工位置の算出を行う。すなわち、第5のステップS5で得られた、識別体233の位置および形状に基づいて、加工位置演算部246が、加工領域231の位置や範囲などを算出する。ここで、識別体233および加工領域231の位置関係は、例えば記憶部244などに、予め格納されていることが好ましい。第6のステップS6の次に、第7のステップS7が実行される。

【0039】

第7のステップS7では、加工部247が、加工領域231の加工を行う。すなわち、加工部247に制御されて、自動加工システム200のFIB装置が、加工領域231に対する加工を、自動的に行う。この加工の具体的な内容は、例えば、どの場所にどの順番でどんな特性のFIB214をどの程度照射するか、などが設定されたプログラムに沿って実行されることが好ましい。また、このプログラムは、例えば記憶部244に予め格納されていることが好ましい。加工領域231の加工は、従来技術の場合と同じであるので、そのさらなる詳細な説明を省略する。第7のステップS7が完了すると、本実施形態による自動加工方法は終了する。

【0040】

上記に説明したように、コントラストおよび輝度の調節を行う際に、従来技術では識別領域232をFIB214で走査していたが、本実施形態では別の基準領域234を走査する。基準領域234には、基準体群235Bおよび236Bを、識別体233に課せられた形状の制限とは関係無く、さらに大きな高低差をもって形成することが出来る。したがって、本実施形態によれば、コントラストおよび輝度の調整を、従来技術よりも高い精度で行うことが可能となっている。

【0041】

また、従来技術の場合と比べて、本実施形態の場合は、識別体233をFIB214で走査する回数が少なくて済む。したがって、FIB214の照射による識別体233へのダメージも少なくて済む。このことは、加工領域231の位置をより高い精度で特定出来ることに繋がる。

【0042】

(第2の実施形態)

本発明の第2の実施形態による自動加工システムおよび自動加工方法は、本発明の第1の実施形態による自動加工システムおよび自動加工方法に、以下の変更を加えたものに等しい。すなわち、本実施形態による試料230には、本発明の第1の実施形態による基準領域234の代わりに、基準領域334を設ける。ここで、基準領域334には、基準体群235A、235B、236Aおよび236Bを、FIBを用いたエッチングによって形成する。

【0043】

図3は、本発明の第2の実施形態による基準領域334の構成を示す俯瞰図である。図3の基準領域334には、基準体335A、335B、336Aおよび336Bの一部または全てが形成されている。基瞬体335Aおよび335Bは、試料230表面に対して下方向に凹んだ凹部である。基準体群336Aおよび336Bは、試料230表面と同じ水準の平面である。

【0044】

ここでも、第1の実施形態の場合と同様に、基準体群335Aおよび336Aの組み合わせ、または、基準体群335Bおよび336Bの組み合わせは、後述するように、必要なコントラストおよび輝度の適正値を調整するに十分な高低差を有する必要がある。したがって、本実施形態でも、基準領域334には、より大きい高低差が得られるように、基準体群335Bおよび336Bの組み合わせを形成するものとする。

【0045】

ここで、やはり第1の実施形態の場合と同様に、基準体群335Aおよび336Aの組み合わせよりも、基準体群335Bおよび336Bの組み合わせの方が、コントラストおよび輝度の適正値の調整に用いるに適している。その理由は、以下のとおりである。すなわち、基準体群335Aおよび336Aの組み合わせでは、FIB214の照射に伴い発生する二次電子215のほぼ全てが二次電子検出器220によって検出される。その一方で、基準体群335Bおよび336Bの組み合わせでは、FIB214の照射に伴い発生する二次電子215の一部が、基準体335Bの内壁に妨げられて二次電子検出器220によって検出されない。

【0046】

なお、この変更に伴い、基準体群形成部241および第1のステップS1や、適正値演算部243および第3のステップS3や、記憶部244に格納される各種プログラムなども、その動作や演算の内容を適宜に変更する必要がある。

【0047】

その他の、自動加工システムの構成要素および自動加工方法の手順と、その結果得られる効果は、本発明の第1の実施形態の場合と同様であるので、さらなる詳細な説明を省略する。

【0048】

本発明における、以上に説明した実施形態による自動加工システムおよび自動加工方法は、技術的に矛盾しない範囲で自由に組み合わせることが可能である。

【符号の説明】

【0049】

100 ビーム加工装置

111 イオン源

112 加速電圧源

113 ビーム調整機構

114 FIB装置

116 可動ステージ

120 二次電子検出器

130 試料

131 加工領域

132 参照画像領域

133 特定形状マーク

200 自動加工システム

211 イオン源

212 加速電圧源

213 ビーム調整機構

214 FIB

215 二次電子

216 可動ステージ

220 二次電子検出器

230 試料

231 加工領域

232 識別領域

233 識別体

234 基準領域

235A、235B 基準体

236A、236B 基準体

240 制御部

241 基準体群形成部

242 基準体群走査部

243 適正値演算部

244 記憶部

245 識別体検知部

246 加工位置演算部

247 加工部

248 バス

334 基準領域

335A、335B 基準体

336A、336B 基準体

【技術分野】

【0001】

本発明は、試料を自動的に加工する自動加工システムと、この加工を行う自動加工方法とに係り、特に、試料を集束イオンビームで自動的に加工する自動加工システムと、この加工を行う自動加工方法とに係る。

【背景技術】

【0002】

半導体や電子デバイスなどの分野において、LSI(Large Scale Integration:大規模集積回路)の構造解析や不良解析を行うに当たって、SEM(Scanning Electron Microscope:走査型電子顕微鏡)やTEM(Transmission Electron Microscope:透過型電子顕微鏡)で観察する手法が用いられている。しかし、半導体や電子デバイスにおける微細化や多層化が進む中、観察箇所の位置を特定したり、観察面の微細加工を行ったりするためには、FIB(Focused Ion Beam:集束イオンビーム)装置が不可欠である。

【0003】

FIB装置は、鋭利に加工した金属部と、引き出し電極とを有している。金属部と、引き出し電極との間に電界をかけて、金属部の先端にGa(ガリウム)などの液体金属が供給することによって、イオンを引き出すことの出来る構成を持つ。引き出されたイオンは、加速電圧源による電圧で加速されて、イオンビームとなって試料の表面に衝突する。FIB装置は、このような原理によって試料を加工することが出来る。

【0004】

ここで、試料を可動ステージ上に設置し、試料と、FIB装置との位置関係を適宜に制御することで、試料の特定箇所に対する微細加工が可能となる。また、イオンビームが照射された試料の表面からは二次電子が放出される。試料表面の任意領域をイオンビームで走査して、発生する二次電子を検出器で検出することで、試料表面の状態をSIM(Scanning Ion Microscope:走査イオン顕微鏡)像として観察することが出来る。

【0005】

上記に関連して、特許文献1(特開2000−215838号公報)には、マーク検出方法およびビーム加工装置に係る記載が開示されている。図1Aは、特許文献1によるビーム加工装置100の構成を簡単に示す構成図である。図1Aのビーム加工装置100は、イオン源111と、加速電圧源112と、ビーム調整機構113と、可動ステージ116と、二次電子検出器120とを具備している。

【0006】

図1Bは、特許文献1によるマーク検出方法で用いられる試料130の構成を示す平面図である。図1Bの試料130は、加工領域131と、参照画像領域132とを具備している。参照画像領域132には、特定形状マーク133が形成されている。

【0007】

試料130は、可動ステージ116に設置されている。可動ステージ116は、平面方向に移動することで、試料130と、イオン源111との位置関係を適宜に調整する。加速電圧源112は、イオン源111に加速電圧を供給する。加速電圧を供給されたイオン源111は、試料130に向けてFIB114を照射する。ビーム調整機構113は、イオン源111から照射されるFIB114を調整する。試料130の表面にFIB114が当たると、試料130がエッチングや堆積が行われる他に、二次電子115が発生する。二次電子検出器120は、この二次電子115を検出する。

【0008】

特許文献1によるマーク検出方法では、試料130の、加工領域131の外に、参照画像領域132が設けられている。この参照画像領域132には、特定形状マーク133が形成されている。イオン源111から特定形状マーク133に向けてFIB114が照射されると、特定形状マーク133から二次電子115が発生する。この二次電子115を、二次電子検出器120が検出することで、SIM像が得られる。特許文献1によるマーク検出方法では、このFIB114の照射を繰り返し、その前後で得られるSIM像のズレ量に基づいて、加工位置ズレの補正量を得るとしている。また、同時に、この箇所でコントラストの調整をも行うとしている。

【0009】

このFIB装置の中には、解析TAT(TurnAround Time:検査所要時間)を向上させるために自動加工機能を有している装置がある。自動加工を行えるFIB装置を用いれば、事前に試料上の加工箇所を指定することで、試料の作製を文字通り自動的に行うことが出来る。FIB装置による自動加工方法の手順としては、例えば、まず、FIB装置の自動加工前の設定が行われ、次に、FIB装置の自動加工時の動作が行われる。

【0010】

FIB装置の自動加工前の設定としては、例えば、以下に示す第1〜第3の、合計3つの工程がある。第1の工程として、加工したい領域の近傍に識別マークを設ける。この識別マークは、FIB装置による加工で作製する。第2の工程として、試料表面に作製した識別マークが、FIB装置によって識別可能な形状を有しているかどうかの判断を行う。この判断は、識別マークをFIB装置のパターン認識アルゴリズムによって処理することで行われる。第2の工程で識別マークが識別可能と判断された場合には、第3の工程として、識別マークの位置を記憶する。

【0011】

FIB装置の自動加工時の動作としては、例えば、以下に示す第4〜第7の、合計4つの工程がある。第4の工程として、第3の工程で記憶した位置に可動ステージを移動する。第5の工程として、試料全体をFIB装置で走査して得られるSIM像を用いて、コントラストおよび輝度の自動調整を実施する。第6の工程として、第4の工程で得られたSIM像の中から、第1の工程で作製した識別マークの位置を、パターン認識アルゴリズムによって探し出す。探し出した位置と、第3の工程で記憶された位置との間にズレがある場合には、FIB装置内で位置ズレ補正値を計算し、可動ステージを設定段階と同じ位置に移動する。第7の工程として、あらかじめプログラムされた加工条件に沿って、試料の作製を行う。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2000−215838号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

上述したように、FIB装置の自動加工機能を用いて観察試料を作製する場合、加工箇所を指定する識別マークをFIB装置が正しく検知することが出来ずに作製が失敗するケースがある。識別マークを検知出来ない要因の一つとしては、第5の工程で行われるコントラストおよび輝度の自動調整において、識別マークを検知するために十分なコントラストが得られない現象が挙げられる。実際、識別マークには形成できる深さや大きさに制限がある一方で、試料表面にも凹凸があるため、この凹凸によるコントラストが識別マークを検知しにくくしている。したがって、識別マークを検知するためには、識別マークのコントラストを大きくすることが必要である。

【0014】

そこで、第5の工程で行われるコントラストおよび輝度の自動調整を、例えば、以下の用に行うことが出来る。第5−1の工程として、コントラストおよび輝度を自動調整する。第5−2の工程として、輝度のみを下げる方向で調整する。第5−3の工程として、コントラストのみを下げる方向に調整する。第5−4の工程として、識別マークを検知出来るかどうかの確認を行う。第5−1〜5−3の工程を5回繰り返し、それでも識別マークが検知出来なければ、試料の加工作業をストップする。

【0015】

しかし、第5−1の工程で、適正値から大きくかけ離れた値が設定されてしまうと、第5−2の工程における輝度のみの調整や、第5−3の工程におけるコントラストのみの調整では、十分な調整が行えない。また、第5−1の工程は、試料表面にGaイオンの照射を伴うため、試料に対しても、識別マークに対しても、エッチングによる物理的なダメージを与えてしまう。したがって、調整作業の回数を低減させることも必要である。

【課題を解決するための手段】

【0016】

以下に、(発明を実施するための形態)で使用される番号を用いて、課題を解決するための手段を説明する。これらの番号は、(特許請求の範囲)の記載と(発明を実施するための形態)との対応関係を明らかにするために付加されたものである。ただし、それらの番号を、(特許請求の範囲)に記載されている発明の技術的範囲の解釈に用いてはならない。

【0017】

本発明による自動加工システム(200)は、FIB装置(211など)と、二次電子検出器(220)と、制御部(240)とを具備する。ここで、FIB装置(211など)は、加工対象である試料(230)に向けてFIB(214)を照射する。二次電子検出器(220)は、FIB(214)を照射された試料(230)から発生する二次電子(215)を検出する。制御部(240)は、FIB装置(211など)および二次電子検出器(220)を制御する。制御部(240)は、基準体群形成部(241)と、基準体群走査部(242)と、適正値演算部(243)と、記憶部(244)と、識別体検知部(245)と、加工位置演算部(246)と、加工部(247)とを具備する。ここで、基準体群形成部(241)は、FIB装置(211など)を制御して試料(230)の表面に基準体群(235B、236Bなど)を形成する。基準体群走査部(242)は、FIB装置(211など)および二次電子検出器(220)を制御して基準体群(235B、236Bなど)のSIM像を取得する。適正値演算部(243)は、SIM像に基づいてコントラストおよび輝度を適正値に調整する。記憶部(244)は、調整された適正値を記憶する。識別体検知部(245)は、FIB装置(211など)および二次電子検出器(220)を制御して、かつ、記憶された適正値を用いて、試料(230)の表面に設けられた識別体(233)の位置を検知する。加工位置演算部(246)は、検知された識別体(233)の位置に基づいて、試料(233)の表面に設けられた加工領域(231)の位置を算出する。加工部(247)は、FIB装置(211など)を制御して加工領域(231に加工を行う。

【0018】

本発明による自動加工方法は、加工対象である試料(230)に向けてFIB(214)を照射するFIB装置(211など)を制御して試料(230)の表面に基準体群(235B、236Bなど)を形成するステップと、FIB装置(211など)と、FIB(214)を照射された試料(230)から発生する二次電子(215)を検出する二次電子検出器(220)とを制御して基準体群(235B、236Bなど)のSIM像を取得するステップと、SIM像に基づいてコントラストおよび輝度を適正値に調整するステップと、調整された適正値を記憶するステップと、FIB装置(211など)および二次電子検出器(220)を制御して、かつ、記憶された適正値を用いて、試料(230)の表面に設けられた識別体(233)の位置を検知するステップと、検知された識別体(233)の位置に基づいて、試料(230)の表面に設けられた加工領域(231)の位置を算出するステップと、FIB装置(211など)を制御して加工領域(231)に加工を行うステップとを具備する。

【発明の効果】

【0019】

本発明による自動加工システムおよび自動加工方法では、加工対象である試料の表面に、加工領域と、加工領域の位置を特定する識別体とに加えて、基準体群を形成する。この基準体群を、識別体を検出するために必要なコントラストおよび輝度を適正値に調整するために用いることで、識別体や加工領域にエッチングや堆積によるダメージを与えずに済む。

【図面の簡単な説明】

【0020】

【図1A】図1Aは、特許文献によるビーム加工装置の構成を簡単に示す構成図である。

【図1B】図1Bは、特許文献によるマーク検出方法で用いられる試料の構成を示す平面図である。

【図2A】図2Aは、本発明の第1の実施形態による自動加工システムの全体的な構成を示す構成図である。

【図2B】図2Bは、本発明の第1の実施形態による試料の構成を示す平面図である。

【図2C】図2Cは、本発明の第1の実施形態による基準領域の構成を示す俯瞰図である。

【図2D】図2Dは、本発明の第1の実施形態による制御部の構成を機能ブロックごとに示すブロック図である。

【図2E】図2Eは、本発明の第1の実施形態による自動加工方法の手順を示すフローチャートである。

【図3】図3は、本発明の第2の実施形態による基準領域の構成を示す俯瞰図である。

【発明を実施するための形態】

【0021】

添付図面を参照して、本発明による自動加工システムおよび自動加工方法を実施するための形態を以下に説明する。

【0022】

(第1の実施形態)

図2Aは、本発明の第1の実施形態による自動加工システム200の全体的な構成を示す構成図である。図2Aの自動加工システム200の構成要素について説明する。図2Aの自動加工システム200は、イオン源211と、加速電圧源212と、ビーム調整機構213と、可動ステージ216と、二次電子検出器220と、制御部240とを具備している。

【0023】

図2Aの自動加工システム200の構成要素の接続関係について説明する。加速電圧源212は、イオン源211に接続されている。可動ステージ216には、試料230を設置可能である。制御部は、ビーム調整機構213と、二次電子検出器220と、可動ステージ216とに接続されている。イオン源211と、ビーム調整機構213と、可動ステージ216とは、イオン源211から照射されるFIB214がビーム調整機構213を介して可動ステージ216上に設置された試料230に当たるような位置関係にある。二次電子検出器220と、可動ステージ216とは、可動ステージ216上に設置された試料230がFIB214を照射されて発生する二次電子215を検出出来る位置関係にある。

【0024】

図2Aの自動加工システム200の動作について説明する。イオン源211、加速電圧源212、ビーム調整機構213、可動ステージ216、二次電子検出器220および制御部240は、自動加工機能を有するFIB装置として動作する。

【0025】

試料230は、可動ステージ216に設置されている。可動ステージ216は、制御部240に制御されて平面方向に移動することで、試料230と、イオン源211との位置関係を適宜に調整する。イオン源211は、その先端部分にGaなどの液体金属が供給される。加速電圧源212は、イオン源211に加速電圧を供給する。イオン源211に加速電圧が印加されると、液体金属からイオンが引き出される。引き出されたイオンは、FIB214となり、試料230に向けて照射される。このとき、ビーム調整機構213が、制御部240に制御されて、イオン源211から照射されるFIB214の特性を調整する。試料230の表面にFIB114が当たると、試料230がエッチングや堆積が行われる他に、二次電子215が発生する。二次電子検出器220は、この二次電子215を検出する。試料230における表面の一部または全てをFIB214で走査し、発生する二次電子を二次電子検出器220で検出することで、SIM像が得られる。適切なSIM像を得るために、コントラストおよび輝度の調整を行う。この調整の詳細については、後述する。

【0026】

図2Bは、本発明の第1の実施形態による試料230の構成を示す平面図である。図2Bの試料の表面には、加工領域231と、識別領域232と、基準領域234とが設けられている。加工領域231は、目的となる加工を試料に施す領域である。識別領域232には、加工領域231の位置を特定するために用いられる識別体233が形成されている。基準領域には、後述する基準体群235Bおよび236Bが形成されている。

【0027】

図2Cは、本発明の第1の実施形態による基準領域234の構成を示す俯瞰図である。基準領域234には、コントラストおよび輝度を適正値に調整するために用いられる基準体群235A、236A、235Bおよび236Bの一部または全てが形成されている。基準体群235Aおよび235Bは、試料230表面に対して上方向に突出した凸部である。基準体群236Aおよび236Bは、試料230表面と同じ水準の平面である。

【0028】

ここで、基準体群235Aおよび236Aの組み合わせ、または、基準体群235Bおよび236Bの組み合わせは、後述するように、必要なコントラストおよび輝度の適正値を調整するに十分な高低差を有する必要がある。したがって、以下、基準領域234に基準体群235Bおよび236Bの組み合わせを形成する場合について説明する。

【0029】

図2Dは、本発明の第1の実施形態による制御部240の構成を機能ブロックごとに示すブロック図である。図2Eは、本発明の第1の実施形態による自動加工方法の手順を示すフローチャートである。図2Dおよび図2Eを参照して、本実施形態による自動加工システムの動作、すなわち本実施形態による自動加工方法について説明する。

【0030】

図2Dの制御部240の構成要素について説明する。図2Dの制御部240は、基準体群形成部241と、基準体群走査部242と、適正値演算部243と、記憶部244と、識別体検知部245と、加工位置演算部246と、加工部247と、バス248とを具備している。バス248は、基準体群形成部241と、基準体群走査部242と、適正値演算部243と、記憶部244と、識別体検知部245と、加工位置演算部246と、加工部247とに接続されている。

【0031】

図2Dの制御部240は、例えば、入力部、出力部、演算部、記憶部およびこれらを接続するバスを有する一般的な計算機であっても良い。この場合、基準体群形成部241、基準体群走査部242、適正値演算部243、記憶部244、識別体検知部245、加工位置演算部246および加工部247の一部または全ては、上記の入力部、出力部、演算部および記憶部を共有することで実現される各種機能部であっても良い。また、基準体群形成部241、基準体群走査部242、適正値演算部243、記憶部244、識別体検知部245、加工位置演算部246および加工部247の一部または全ては、独立していても構わない。

【0032】

図2Eのフローチャートは、第1〜第7のステップS1〜S7を有する。本実施形態による自動加工方法が開始すると、まず、第1のステップS1が実行される。

【0033】

第1のステップS1では、基準体群形成部241が、基準体群の形成を行う。すなわち、基準体群形成部241に制御されて、自動加工システム200のFIB装置が、基準領域234に、基準体群235Bおよび236Bを形成する。このとき、基準体235Bは、FIBによって試料230の表面に堆積することで形成することが出来る。なお、基準体236Bとしては、試料230の表面をそのまま、何ら加工することなく用いても良い。第1のステップS1の次に、第2のステップS2が実行される。

【0034】

第2のステップS2では、基準体群走査部242が、基準体群235Bおよび236Bの走査を行う。すなわち、基準体群走査部242に制御されて、自動加工システム200のFIB装置が、基準領域234を走査し、基準体群235Bおよび236BのSIB像を得る。このとき、基準体235Bと、基準体236Bとで発生する二次電子215のうち、二次電子検出器220で検出される量には十分な差があるものとする。第2のステップS2の次に、第3のステップS3が実行される。

【0035】

第3のステップS3では、適正値演算部243が、適正値の算出を行う。すなわち、第2のステップS2で得られた、検出された二次電子215の差に基づいて、適正値演算部243が、コントラストおよび輝度の適正値を算出する。第3のステップS3の次に、第4のステップS4が実行される。

【0036】

第4のステップS4では、記憶部244が、適正値の記憶を行う。すなわち、第3のステップS3で算出された、コントラストおよび輝度の適正値が、記憶部244に格納される。第4のステップS4の次に、第5のステップS5が実行される。

【0037】

第5のステップS5では、識別体検知部245が、識別体233の検知を行う。すなわち、識別体検知部245に制御されて、自動加工システム200のFIB装置が、識別領域232を走査し、その結果発生する二次電子215を検出し、識別体233の位置および形状を得る。第5のステップS5の次に、第6のステップS6が実行される。

【0038】

第6のステップS6では、加工位置演算部246が、加工位置の算出を行う。すなわち、第5のステップS5で得られた、識別体233の位置および形状に基づいて、加工位置演算部246が、加工領域231の位置や範囲などを算出する。ここで、識別体233および加工領域231の位置関係は、例えば記憶部244などに、予め格納されていることが好ましい。第6のステップS6の次に、第7のステップS7が実行される。

【0039】

第7のステップS7では、加工部247が、加工領域231の加工を行う。すなわち、加工部247に制御されて、自動加工システム200のFIB装置が、加工領域231に対する加工を、自動的に行う。この加工の具体的な内容は、例えば、どの場所にどの順番でどんな特性のFIB214をどの程度照射するか、などが設定されたプログラムに沿って実行されることが好ましい。また、このプログラムは、例えば記憶部244に予め格納されていることが好ましい。加工領域231の加工は、従来技術の場合と同じであるので、そのさらなる詳細な説明を省略する。第7のステップS7が完了すると、本実施形態による自動加工方法は終了する。

【0040】

上記に説明したように、コントラストおよび輝度の調節を行う際に、従来技術では識別領域232をFIB214で走査していたが、本実施形態では別の基準領域234を走査する。基準領域234には、基準体群235Bおよび236Bを、識別体233に課せられた形状の制限とは関係無く、さらに大きな高低差をもって形成することが出来る。したがって、本実施形態によれば、コントラストおよび輝度の調整を、従来技術よりも高い精度で行うことが可能となっている。

【0041】

また、従来技術の場合と比べて、本実施形態の場合は、識別体233をFIB214で走査する回数が少なくて済む。したがって、FIB214の照射による識別体233へのダメージも少なくて済む。このことは、加工領域231の位置をより高い精度で特定出来ることに繋がる。

【0042】

(第2の実施形態)

本発明の第2の実施形態による自動加工システムおよび自動加工方法は、本発明の第1の実施形態による自動加工システムおよび自動加工方法に、以下の変更を加えたものに等しい。すなわち、本実施形態による試料230には、本発明の第1の実施形態による基準領域234の代わりに、基準領域334を設ける。ここで、基準領域334には、基準体群235A、235B、236Aおよび236Bを、FIBを用いたエッチングによって形成する。

【0043】

図3は、本発明の第2の実施形態による基準領域334の構成を示す俯瞰図である。図3の基準領域334には、基準体335A、335B、336Aおよび336Bの一部または全てが形成されている。基瞬体335Aおよび335Bは、試料230表面に対して下方向に凹んだ凹部である。基準体群336Aおよび336Bは、試料230表面と同じ水準の平面である。

【0044】

ここでも、第1の実施形態の場合と同様に、基準体群335Aおよび336Aの組み合わせ、または、基準体群335Bおよび336Bの組み合わせは、後述するように、必要なコントラストおよび輝度の適正値を調整するに十分な高低差を有する必要がある。したがって、本実施形態でも、基準領域334には、より大きい高低差が得られるように、基準体群335Bおよび336Bの組み合わせを形成するものとする。

【0045】

ここで、やはり第1の実施形態の場合と同様に、基準体群335Aおよび336Aの組み合わせよりも、基準体群335Bおよび336Bの組み合わせの方が、コントラストおよび輝度の適正値の調整に用いるに適している。その理由は、以下のとおりである。すなわち、基準体群335Aおよび336Aの組み合わせでは、FIB214の照射に伴い発生する二次電子215のほぼ全てが二次電子検出器220によって検出される。その一方で、基準体群335Bおよび336Bの組み合わせでは、FIB214の照射に伴い発生する二次電子215の一部が、基準体335Bの内壁に妨げられて二次電子検出器220によって検出されない。

【0046】

なお、この変更に伴い、基準体群形成部241および第1のステップS1や、適正値演算部243および第3のステップS3や、記憶部244に格納される各種プログラムなども、その動作や演算の内容を適宜に変更する必要がある。

【0047】

その他の、自動加工システムの構成要素および自動加工方法の手順と、その結果得られる効果は、本発明の第1の実施形態の場合と同様であるので、さらなる詳細な説明を省略する。

【0048】

本発明における、以上に説明した実施形態による自動加工システムおよび自動加工方法は、技術的に矛盾しない範囲で自由に組み合わせることが可能である。

【符号の説明】

【0049】

100 ビーム加工装置

111 イオン源

112 加速電圧源

113 ビーム調整機構

114 FIB装置

116 可動ステージ

120 二次電子検出器

130 試料

131 加工領域

132 参照画像領域

133 特定形状マーク

200 自動加工システム

211 イオン源

212 加速電圧源

213 ビーム調整機構

214 FIB

215 二次電子

216 可動ステージ

220 二次電子検出器

230 試料

231 加工領域

232 識別領域

233 識別体

234 基準領域

235A、235B 基準体

236A、236B 基準体

240 制御部

241 基準体群形成部

242 基準体群走査部

243 適正値演算部

244 記憶部

245 識別体検知部

246 加工位置演算部

247 加工部

248 バス

334 基準領域

335A、335B 基準体

336A、336B 基準体

【特許請求の範囲】

【請求項1】

加工対象である試料に向けてFIB(Focused Ion Beam:集束イオンビーム)を照射するFIB装置と、

前記FIBを照射された前記試料から発生する二次電子を検出する二次電子検出器と、

前記FIB装置および前記二次電子検出器を制御する制御部と

を具備し、

前記制御部は、

前記FIB装置を制御して前記試料の表面に基準体群を形成する基準体群形成部と、

前記FIB装置および前記二次電子検出器を制御して前記基準体群のSIM(Scanning Ion Microscope:走査イオン顕微鏡)像を取得する基準体群走査部と、

前記SIM像に基づいてコントラストおよび輝度を適正値に調整する適正値演算部と、

前記調整された適正値を記憶する記憶部と、

前記FIB装置および前記二次電子検出器を制御して、かつ、前記記憶された適正値を用いて、前記試料の表面に設けられた識別体の位置を検知する識別体検知部と、

前記検知された識別体の位置に基づいて、前記試料の表面に設けられた加工領域の位置を算出する加工位置演算部と、

前記FIB装置を制御して前記加工領域に加工を行う加工部と

を具備する

自動加工システム。

【請求項2】

請求項1に記載の自動加工システムにおいて、

前記基準体群は、

前記識別体を識別するために必要な前記コントラスト値と、前記輝度値とを前記適正値に調整するに十分な高低差を有する第1および第2の基準体

を具備する

自動加工システム。

【請求項3】

請求項1または2に記載の自動加工システムにおいて、

前記FIB装置は、

液体金属からイオンを生成するイオン源と、

前記イオンを加速する電圧を前記イオン源に供給する加速電圧源と、

前記加速されたイオンから前記FIBを生成するビーム調整機構と、

前記試料を設置して、前記試料の表面における前記FIBの照射位置を移動する可動ステージ

を具備する

自動加工システム。

【請求項4】

加工対象である試料に向けてFIBを照射するFIB装置を制御して前記試料の表面に基準体群を形成するステップと、

前記FIB装置と、前記FIBを照射された前記試料から発生する二次電子を検出する二次電子検出器とを制御して前記基準体群のSIM像を取得するステップと、

前記SIM像に基づいてコントラストおよび輝度を適正値に調整するステップと、

前記調整された適正値を記憶するステップと、

前記FIB装置および前記二次電子検出器を制御して、かつ、前記記憶された適正値を用いて、前記試料の表面に設けられた識別体の位置を検知するステップと、

前記検知された識別体の位置に基づいて、前記試料の表面に設けられた加工領域の位置を算出するステップと、

前記FIB装置を制御して前記加工領域に加工を行うステップと

を具備する

自動加工方法。

【請求項5】

請求項4に記載の自動加工方法において、

前記基準体群を形成するステップは、

第1の基準体を形成するステップと、

前記第1の基準体との高低差を有する第2の基準体を形成するステップと

を具備し、

前記高低差は、前記識別体を識別するために必要な前記コントラスト値と、前記輝度値とを前記適正値に調整するに十分である

自動加工方法。

【請求項1】

加工対象である試料に向けてFIB(Focused Ion Beam:集束イオンビーム)を照射するFIB装置と、

前記FIBを照射された前記試料から発生する二次電子を検出する二次電子検出器と、

前記FIB装置および前記二次電子検出器を制御する制御部と

を具備し、

前記制御部は、

前記FIB装置を制御して前記試料の表面に基準体群を形成する基準体群形成部と、

前記FIB装置および前記二次電子検出器を制御して前記基準体群のSIM(Scanning Ion Microscope:走査イオン顕微鏡)像を取得する基準体群走査部と、

前記SIM像に基づいてコントラストおよび輝度を適正値に調整する適正値演算部と、

前記調整された適正値を記憶する記憶部と、

前記FIB装置および前記二次電子検出器を制御して、かつ、前記記憶された適正値を用いて、前記試料の表面に設けられた識別体の位置を検知する識別体検知部と、

前記検知された識別体の位置に基づいて、前記試料の表面に設けられた加工領域の位置を算出する加工位置演算部と、

前記FIB装置を制御して前記加工領域に加工を行う加工部と

を具備する

自動加工システム。

【請求項2】

請求項1に記載の自動加工システムにおいて、

前記基準体群は、

前記識別体を識別するために必要な前記コントラスト値と、前記輝度値とを前記適正値に調整するに十分な高低差を有する第1および第2の基準体

を具備する

自動加工システム。

【請求項3】

請求項1または2に記載の自動加工システムにおいて、

前記FIB装置は、

液体金属からイオンを生成するイオン源と、

前記イオンを加速する電圧を前記イオン源に供給する加速電圧源と、

前記加速されたイオンから前記FIBを生成するビーム調整機構と、

前記試料を設置して、前記試料の表面における前記FIBの照射位置を移動する可動ステージ

を具備する

自動加工システム。

【請求項4】

加工対象である試料に向けてFIBを照射するFIB装置を制御して前記試料の表面に基準体群を形成するステップと、

前記FIB装置と、前記FIBを照射された前記試料から発生する二次電子を検出する二次電子検出器とを制御して前記基準体群のSIM像を取得するステップと、

前記SIM像に基づいてコントラストおよび輝度を適正値に調整するステップと、

前記調整された適正値を記憶するステップと、

前記FIB装置および前記二次電子検出器を制御して、かつ、前記記憶された適正値を用いて、前記試料の表面に設けられた識別体の位置を検知するステップと、

前記検知された識別体の位置に基づいて、前記試料の表面に設けられた加工領域の位置を算出するステップと、

前記FIB装置を制御して前記加工領域に加工を行うステップと

を具備する

自動加工方法。

【請求項5】

請求項4に記載の自動加工方法において、

前記基準体群を形成するステップは、

第1の基準体を形成するステップと、

前記第1の基準体との高低差を有する第2の基準体を形成するステップと

を具備し、

前記高低差は、前記識別体を識別するために必要な前記コントラスト値と、前記輝度値とを前記適正値に調整するに十分である

自動加工方法。

【図1A】

【図1B】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図3】

【図1B】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図3】

【公開番号】特開2012−243726(P2012−243726A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−115933(P2011−115933)

【出願日】平成23年5月24日(2011.5.24)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月24日(2011.5.24)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]