自動包装機の充填シュート

【課題】薄い板厚の部材を用いた充填シュートにおいて、本体強度を高めて包装フィルムの耳ズレ発生を防止することのできる取り付け手段を提供する。

【解決手段】薄い板厚の部材を用いた充填シュート21の製袋ガイド部23には厚板材で構成された正面視略凸状に折れ曲げられた取り付け部24が溶接されており、製袋ガイド部23全体の強度を向上させている。このため、製袋ガイド部23では、包装フィルムFXの移送に伴う大きな摩擦抵抗による歪みが生じることはなく、二つ折りされた包装フィルムの両端部の重なりがずれる事態(所謂、耳ズレ現象)が発生しにくくなっている。

【解決手段】薄い板厚の部材を用いた充填シュート21の製袋ガイド部23には厚板材で構成された正面視略凸状に折れ曲げられた取り付け部24が溶接されており、製袋ガイド部23全体の強度を向上させている。このため、製袋ガイド部23では、包装フィルムFXの移送に伴う大きな摩擦抵抗による歪みが生じることはなく、二つ折りされた包装フィルムの両端部の重なりがずれる事態(所謂、耳ズレ現象)が発生しにくくなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動包装機において包装袋を連続的に作るために包装フィルムを二つ折りして袋の形にする製袋ガイド機能を有する充填シュートに関し、特にコストが安く、耳ズレ現象の起きにくい充填シュートに関するものである。

【背景技術】

【0002】

従来のL型シール金具タイプ自動包装機は、特許文献1に記載されている。このような自動包装機における充填シュートの製袋ガイド機能は、例えばL型シール金具タイプ自動包装機においては包装フィルムを二つ折りする工程を担っている。即ち、この工程は巻回された原反ロールから引き出された長尺の包装フィルムを充填シュートに添わせながら二つ折り状態にする工程であり、二つ折りされたその後の包装フィルムは、L型シール金具による縦シール工程及び横シール工程に送られる。

【0003】

図9は、従来のL型シール金具タイプ自動包装機における充填シュートの正面図である。また、図10は、従来のL型シール金具タイプ自動包装機における充填シュートの側面図である。図9及び図10に示すように、従来の充填シュートにおける製袋ガイド機能に関する構成は、以下のようになっている。包装フィルムFXは、充填シュート121の製袋ガイド部123の裏側に添って下方に送られ、製袋ガイド部123の形状に導かれながら投入筒126付近で二つ折りされた包装フィルムFYとなる。

【0004】

なお、充填シュート121には、袋状になった包装フィルム内に内容物を充填するための投入部125が漏斗状になって投入筒126に連結されている。即ち内容物は投入部125に入れられて投入筒126に集められ、その後二つ折りされた包装袋内に充填される。

【0005】

このような充填シュート121全体を自動包装機に固定するために、右側取り付け部127と左側取り付け部128が投入部125に溶接されている。

【0006】

次に、上記充填シュートにおける製袋ガイド機能に関する動作は、以下のようになっている。L型シール金具タイプ自動包装機は、二つ折りされた包装フィルムFYを垂直下方に引っ張りながらL型シール金具による縦シールと横シールを施しているが、この時包装フィルムFXが巻き付けられている充填シュート121の製袋ガイド部123では、包装フィルムFXの移送に伴う大きな摩擦抵抗が発生する。

【0007】

この結果、薄板構造の製袋ガイド部123や投入部125、投入筒126には、この摩擦抵抗による歪みが生じて二つ折りされた包装フィルムの両端部の重なりがずれる事態(所謂、耳ズレ現象)が発生する。また、包装フィルムを引っ張る力のアンバランスや充填シュートと包装フィルム間で発生する摩擦抵抗のばらつきも同時に発生し、二つ折りした両端部の重なりがずれる事態が加速されることになる。

【特許文献1】実開昭50−31158号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

このように充填シュート121の製袋ガイド部123は、薄いステンレス板(例えば、厚さ0.6mm)で構成されており、包装フィルムFXを充填シュート121に添って垂直下方向に引っ張る際に、製袋ガイド部123において歪みが発生し、同時に包装フィルムを引っ張る力のアンバランスや摩擦抵抗がばらつくことによって、包装フィルムの耳ズレが発生することになる。

【0009】

このような課題に対して、充填シュートを構成する板材の厚さを厚くして強度を増す方法があるが、この方法は部材コストの上昇を招き、充填シュートの加工の容易さも低下することになる。このため、従来の薄い板厚の部材を用いながら包装フィルムの耳ズレ発生を防止できる充填シュートの工夫が求められていた。

【0010】

本発明は、従来の充填シュートの問題点に鑑み創作されたもので、このような薄い板厚の部材を用いた充填シュートにおいて、本体強度を高めて包装フィルムの耳ズレ発生を防止することのできる取り付け手段を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記の目的を達成するために、本発明の請求項1に係る自動包装機は、包装フィルムを略垂直下方向に移送しながら包装フィルム中央部分を折り曲げると共に、シール装置によって形成された包装袋内に内容物を投入する充填シュートと、前記折り曲げられた包装フィルムに対してシール金具を用いて縦シールと横シールを施して袋形状を形成すると共に、充填シュートによって袋内に内容物が投入された後に投入口を封止するシール装置と、前記充填シュートとシール装置によって作られた多数の包装袋を適宜搬送する送りロールとを備えた自動包装機であって、前記充填シュートは、包装フィルム中央部分を折り曲げる製袋ガイド部と、内容物を投入する投入部と、投入された内容物を包装袋内に導く投入筒と、充填シュートを自動包装機に固定する取り付け部で構成され、前記取り付け部は、正面視略凸状並びに鉤型状に折れ曲がった一体形状を有している。

【0012】

また、本発明の請求項2に係る取り付け部は、厚板材で構成され、この取り付け部の厚板材を製袋ガイド部の両端部に溶接して製袋ガイド部の強度を増すようにしている。

【0013】

本発明の請求項1及び請求項2に係る自動包装機の充填シュートによれば、従来の薄い板厚の部材を用いた場合においても、充填シュート本体の強度を高めて包装フィルムの耳ズレ発生を防止することのできる取り付け手段を提供することができる。

【0014】

また、本発明の請求項3に係る製袋ガイド部は、包装フィルム中央部分を折り曲げる製袋部と、製袋部の上部中央付近に取り付けられた支持棒部とで構成され、当該製袋部の高さを支持棒部の高さ分だけ短くしている。

【0015】

本発明の請求項3に係る自動包装機の充填シュートによれば、従来の薄い板厚の部材を用いた場合においても、製袋ガイド部で発生する摩擦抵抗を低減すると共に充填シュート本体の強度を高めて包装フィルムの耳ズレ発生を防止することのできる取り付け手段を提供することができる。

【発明の効果】

【0016】

以上説明したように、本発明に係る自動包装機の充填シュートによれば、従来の薄い板厚の部材を用いた場合においても、充填シュート本体の強度を高めて包装フィルムの耳ズレ発生を防止することができるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0017】

本発明に係る自動包装機の実施の形態を図面と共に説明する。まず、図1及び図2を用いて、本発明のL型シール金具タイプ自動包装機の全体構成について説明する。図1は本発明に係るL型シール金具タイプ自動包装機を示す正面図であり、図2は本発明に係るL型シール金具タイプ自動包装機を示す側面図である。

【0018】

図1、図2において、符号1は本発明に係るL型シール金具タイプ自動包装機(以下自動包装機と略す)の全体を示している。また、符号10は包材ロール、11は包材供給モータ、12はホッパー、13は計量回転盤、14はステッピングモータ、15はメインモータ、16は減速機、17はベルトコンベア、18はカッター装置、19は送りロール、20はL型シール金具、21は充填シュート、22は配電盤を示している。

【0019】

また、包材ロール10は、同一軸の周りに包装フィルムを多重にコイル状に巻き取ったものである。包装フィルムは、透明又は半透明な材料から構成され、例えば、PET等のベースフィルムや、このベースフィルムよりも融点の低いポリエチレン等のヒートシールフィルムから構成される。

【0020】

図1、図2に示すように、自動包装機1は包材ロール10から巻き戻した長尺の包装フィルムに対してバックテンションを掛けながら包材供給モータ11等を駆動して引き出し、引き出された包装フィルムは、図中垂直下方向に連続的に流れ、充填シュート21によって中央部でU字状に二つに折り曲げられる。この折り曲げられた包装フィルムは、充填シュート21の直下に設置されているL型シール金具20により挟み込んで縦ヒートシール及び横ヒートシールを同時に施すように作動し、袋形状が形成される。

【0021】

ホッパー12内には内容物(原料)が入っており、この内容物は計量回転盤13により一定量に桝きり計量され、その後計量された内容物は一定タイミングで充填シュート21の入口である投入部に落下されて充填シュート出口である投入筒が挿入された包装フィルムの袋内部に充填される。

【0022】

内容物が充填された袋部分を含む包装フィルムは、送りロール19により1袋分だけ下方向に搬送され、その後再びL型シール金具20により挟み込んで縦ヒートシール及び横ヒートシールを施して内容物が充填された袋部分の上部が密閉される。なお、同時にこのL型シール金具20の挟み込みにより次の袋形状が形成され、内容物充填動作及び袋部分上部の密閉動作をくり返して連続した包装袋が出来上がる。

【0023】

連続した包装袋は直下のカッター装置18に送られ、横シール部分の中央付近に対して切断もしくはミシン目切れ込み等を行い、個別の包装形態となった包装袋はベルトコンベア17上に落下し、搬送されて箱詰めされる。

【0024】

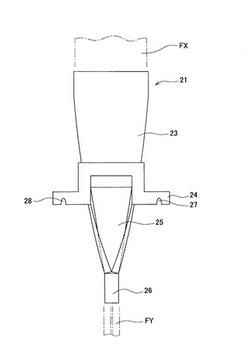

図3は、本発明に係るL型シール金具タイプ自動包装機における充填シュートの正面図である。図4は、本発明に係るL型シール金具タイプ自動包装機における充填シュートの側面図である。また、図5は、本発明に係るL型シール金具タイプ自動包装機における充填シュートの裏面図である。図3乃至図5に示すように、本発明に係る充填シュート21における製袋ガイド機能に関する構成は、以下のようになっている。包装フィルムFXは、充填シュート21の製袋ガイド部23の裏側に添って下方に送られ、製袋ガイド部23の形状に導かれながら投入筒26付近で二つ折りされた包装フィルムFYとなる。

【0025】

なお、充填シュート21には、袋状になった包装フィルム内に内容物を充填するための投入部25が漏斗状になって投入筒26に連結されている。即ち内容物は投入部25に入れられて投入筒26に集められ、その後二つ折りされた包装袋内に充填される。

【0026】

このような充填シュート21全体を自動包装機に固定するために、正面視略凸状に折れ曲がった取り付け部24が製袋ガイド部23に溶接されている。なお、この取り付け部24には、右側取り付け穴27と左側取り付け穴28が開けられており、この穴を通して充填シュート21が自動包装機本体に固定されている。

【0027】

次に、上記充填シュート21における製袋ガイド機能に関する動作は、以下のようになっている。L型シール金具タイプ自動包装機は、二つ折りされた包装フィルムFYを垂直下方に引っ張りながらL型シール金具による縦シールと横シールを施しているが、この時包装フィルムFXが巻き付けられている充填シュート21の製袋ガイド部23では、包装フィルムFXの移送に伴う大きな摩擦抵抗が発生する。

【0028】

また、上記のように正面視略凸状に折れ曲げられた取り付け部24は、投入部25を避けつつ一体構造を維持するために、上方凸形状並びに鉤型状に折れ曲げられている。さらに、厚板材(例えば、厚さ3mm)で構成されているため、取り付け部24自体の強度は強くなっている。そして、取り付け部24は、製袋ガイド部23の両端部に添って凸状部分が溶接されており、製袋ガイド部23全体の強度を向上させている。このため、製袋ガイド部23では、包装フィルムFXの移送に伴う大きな摩擦抵抗による歪みが生じることはなく、二つ折りされた包装フィルムの両端部の重なりがずれる事態(所謂、耳ズレ現象)が発生しにくくなっている。

【0029】

図6は、本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの正面図である。図7は、本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの側面図である。また、図8は、本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの裏面図である。図6乃至図8に示すように、本発明に係る充填シュート31における製袋ガイド機能に関する構成は、以下のようになっている。包装フィルムFXは、充填シュート31の支持棒部32と製袋ガイド部33の裏側に添って下方に送られ、製袋ガイド部33の形状に導かれながら投入筒36付近で二つ折りされた包装フィルムFYとなる。

【0030】

なお、充填シュート31には、袋状になった包装フィルム内に内容物を充填するための投入部35が漏斗状になって投入筒36に連結されている。即ち内容物は投入部35に入れられて投入筒36に集められ、その後二つ折りされた包装袋内に充填される。

【0031】

このような充填シュート31全体を自動包装機に固定するために、正面視略凹状に折れ曲がった取り付け部34が製袋ガイド部33に溶接されている。なお、この取り付け部34には、右側取り付け穴37と左側取り付け穴38が開けられており、この穴を通して充填シュート31が自動包装機本体に固定されている。

【0032】

次に、上記充填シュート31における製袋ガイド機能に関する動作は、以下のようになっている。L型シール金具タイプ自動包装機は、二つ折りされた包装フィルムFYを垂直下方に引っ張りながらL型シール金具による縦シールと横シールを施しているが、この時包装フィルムFXが巻き付けられている充填シュート31の支持棒部32と製袋ガイド部33では、包装フィルムFXの移送に伴う摩擦抵抗が発生する。

【0033】

しかし、上記のような充填シュート31では、支持棒部32の長さ分だけ製袋ガイド部33の長さが短くなっており、この分だけ発生する摩擦抵抗が低くなる。このため、包装フィルムFXの移送に伴う摩擦抵抗による歪みは少なくなる。

【0034】

また、正面視略凹状に折れ曲げられた取り付け部34は、投入部35を避けつつ一体構造を維持するために、下方凹形状並びに鉤型状に折れ曲げられている。さらに、厚板材(例えば、厚さ3mm)で構成されているため、取り付け部34自体の強度は強くなっている。そして、取り付け部34は、製袋ガイド部33の両端部に添って凹状部分が溶接されており、製袋ガイド部33全体の強度を向上させている。このため、製袋ガイド部33では、包装フィルムFXの移送に伴う摩擦抵抗による歪みが生じることはなく、二つ折りされた包装フィルムの両端部の重なりがずれる事態(所謂、耳ズレ現象)が発生しにくくなっている。

【0035】

以上、上記実施例においては、L型シール金具タイプ自動包装機の例を用いて説明してきたが、このような充填シュートは、縦シールバーと横シールバーが一体化したL型シール金具に限定するものではなく、シール金具の形態は各種採用可能である。例えば、縦シールバーと横シールバーが別々に設置されていて、間歇動作を行う送りロールを用いて包装フィルムを搬送しているケースにも適用される。

【図面の簡単な説明】

【0036】

【図1】本発明に係るL型シール金具タイプ自動包装機を示す正面図である。

【図2】本発明に係るL型シール金具タイプ自動包装機を示す側面図である。

【図3】本発明に係るL型シール金具タイプ自動包装機における充填シュートの正面図である。

【図4】本発明に係るL型シール金具タイプ自動包装機における充填シュートの側面図である。

【図5】本発明に係るL型シール金具タイプ自動包装機における充填シュートの裏面図である。

【図6】本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの正面図である。

【図7】本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの側面図である。

【図8】本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの裏面図である。

【図9】従来のL型シール金具タイプ自動包装機における充填シュートの正面図である。

【図10】従来のL型シール金具タイプ自動包装機における充填シュートの側面図である。

【符号の説明】

【0037】

1 L型シール金具タイプ自動包装機

10 包材ロール

11 包材供給モータ

12 ホッパー

13 計量回転盤

14 ステッピングモータ

15 メインモータ

16 減速機

17 ベルトコンベア

18 カッター装置

19 送りロール

20 L型シール金具

21、31 充填シュート

22 配電盤

23、33 製袋ガイド部

24、34 取り付け部

25、35 投入部

26、36 投入筒

27、37 右側取り付け穴

28、38 左取り付け穴

32 支持棒部

FX 包装フィルム

FY 二つ折りされた包装フィルム

【技術分野】

【0001】

本発明は、自動包装機において包装袋を連続的に作るために包装フィルムを二つ折りして袋の形にする製袋ガイド機能を有する充填シュートに関し、特にコストが安く、耳ズレ現象の起きにくい充填シュートに関するものである。

【背景技術】

【0002】

従来のL型シール金具タイプ自動包装機は、特許文献1に記載されている。このような自動包装機における充填シュートの製袋ガイド機能は、例えばL型シール金具タイプ自動包装機においては包装フィルムを二つ折りする工程を担っている。即ち、この工程は巻回された原反ロールから引き出された長尺の包装フィルムを充填シュートに添わせながら二つ折り状態にする工程であり、二つ折りされたその後の包装フィルムは、L型シール金具による縦シール工程及び横シール工程に送られる。

【0003】

図9は、従来のL型シール金具タイプ自動包装機における充填シュートの正面図である。また、図10は、従来のL型シール金具タイプ自動包装機における充填シュートの側面図である。図9及び図10に示すように、従来の充填シュートにおける製袋ガイド機能に関する構成は、以下のようになっている。包装フィルムFXは、充填シュート121の製袋ガイド部123の裏側に添って下方に送られ、製袋ガイド部123の形状に導かれながら投入筒126付近で二つ折りされた包装フィルムFYとなる。

【0004】

なお、充填シュート121には、袋状になった包装フィルム内に内容物を充填するための投入部125が漏斗状になって投入筒126に連結されている。即ち内容物は投入部125に入れられて投入筒126に集められ、その後二つ折りされた包装袋内に充填される。

【0005】

このような充填シュート121全体を自動包装機に固定するために、右側取り付け部127と左側取り付け部128が投入部125に溶接されている。

【0006】

次に、上記充填シュートにおける製袋ガイド機能に関する動作は、以下のようになっている。L型シール金具タイプ自動包装機は、二つ折りされた包装フィルムFYを垂直下方に引っ張りながらL型シール金具による縦シールと横シールを施しているが、この時包装フィルムFXが巻き付けられている充填シュート121の製袋ガイド部123では、包装フィルムFXの移送に伴う大きな摩擦抵抗が発生する。

【0007】

この結果、薄板構造の製袋ガイド部123や投入部125、投入筒126には、この摩擦抵抗による歪みが生じて二つ折りされた包装フィルムの両端部の重なりがずれる事態(所謂、耳ズレ現象)が発生する。また、包装フィルムを引っ張る力のアンバランスや充填シュートと包装フィルム間で発生する摩擦抵抗のばらつきも同時に発生し、二つ折りした両端部の重なりがずれる事態が加速されることになる。

【特許文献1】実開昭50−31158号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

このように充填シュート121の製袋ガイド部123は、薄いステンレス板(例えば、厚さ0.6mm)で構成されており、包装フィルムFXを充填シュート121に添って垂直下方向に引っ張る際に、製袋ガイド部123において歪みが発生し、同時に包装フィルムを引っ張る力のアンバランスや摩擦抵抗がばらつくことによって、包装フィルムの耳ズレが発生することになる。

【0009】

このような課題に対して、充填シュートを構成する板材の厚さを厚くして強度を増す方法があるが、この方法は部材コストの上昇を招き、充填シュートの加工の容易さも低下することになる。このため、従来の薄い板厚の部材を用いながら包装フィルムの耳ズレ発生を防止できる充填シュートの工夫が求められていた。

【0010】

本発明は、従来の充填シュートの問題点に鑑み創作されたもので、このような薄い板厚の部材を用いた充填シュートにおいて、本体強度を高めて包装フィルムの耳ズレ発生を防止することのできる取り付け手段を提供することを目的としている。

【課題を解決するための手段】

【0011】

上記の目的を達成するために、本発明の請求項1に係る自動包装機は、包装フィルムを略垂直下方向に移送しながら包装フィルム中央部分を折り曲げると共に、シール装置によって形成された包装袋内に内容物を投入する充填シュートと、前記折り曲げられた包装フィルムに対してシール金具を用いて縦シールと横シールを施して袋形状を形成すると共に、充填シュートによって袋内に内容物が投入された後に投入口を封止するシール装置と、前記充填シュートとシール装置によって作られた多数の包装袋を適宜搬送する送りロールとを備えた自動包装機であって、前記充填シュートは、包装フィルム中央部分を折り曲げる製袋ガイド部と、内容物を投入する投入部と、投入された内容物を包装袋内に導く投入筒と、充填シュートを自動包装機に固定する取り付け部で構成され、前記取り付け部は、正面視略凸状並びに鉤型状に折れ曲がった一体形状を有している。

【0012】

また、本発明の請求項2に係る取り付け部は、厚板材で構成され、この取り付け部の厚板材を製袋ガイド部の両端部に溶接して製袋ガイド部の強度を増すようにしている。

【0013】

本発明の請求項1及び請求項2に係る自動包装機の充填シュートによれば、従来の薄い板厚の部材を用いた場合においても、充填シュート本体の強度を高めて包装フィルムの耳ズレ発生を防止することのできる取り付け手段を提供することができる。

【0014】

また、本発明の請求項3に係る製袋ガイド部は、包装フィルム中央部分を折り曲げる製袋部と、製袋部の上部中央付近に取り付けられた支持棒部とで構成され、当該製袋部の高さを支持棒部の高さ分だけ短くしている。

【0015】

本発明の請求項3に係る自動包装機の充填シュートによれば、従来の薄い板厚の部材を用いた場合においても、製袋ガイド部で発生する摩擦抵抗を低減すると共に充填シュート本体の強度を高めて包装フィルムの耳ズレ発生を防止することのできる取り付け手段を提供することができる。

【発明の効果】

【0016】

以上説明したように、本発明に係る自動包装機の充填シュートによれば、従来の薄い板厚の部材を用いた場合においても、充填シュート本体の強度を高めて包装フィルムの耳ズレ発生を防止することができるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0017】

本発明に係る自動包装機の実施の形態を図面と共に説明する。まず、図1及び図2を用いて、本発明のL型シール金具タイプ自動包装機の全体構成について説明する。図1は本発明に係るL型シール金具タイプ自動包装機を示す正面図であり、図2は本発明に係るL型シール金具タイプ自動包装機を示す側面図である。

【0018】

図1、図2において、符号1は本発明に係るL型シール金具タイプ自動包装機(以下自動包装機と略す)の全体を示している。また、符号10は包材ロール、11は包材供給モータ、12はホッパー、13は計量回転盤、14はステッピングモータ、15はメインモータ、16は減速機、17はベルトコンベア、18はカッター装置、19は送りロール、20はL型シール金具、21は充填シュート、22は配電盤を示している。

【0019】

また、包材ロール10は、同一軸の周りに包装フィルムを多重にコイル状に巻き取ったものである。包装フィルムは、透明又は半透明な材料から構成され、例えば、PET等のベースフィルムや、このベースフィルムよりも融点の低いポリエチレン等のヒートシールフィルムから構成される。

【0020】

図1、図2に示すように、自動包装機1は包材ロール10から巻き戻した長尺の包装フィルムに対してバックテンションを掛けながら包材供給モータ11等を駆動して引き出し、引き出された包装フィルムは、図中垂直下方向に連続的に流れ、充填シュート21によって中央部でU字状に二つに折り曲げられる。この折り曲げられた包装フィルムは、充填シュート21の直下に設置されているL型シール金具20により挟み込んで縦ヒートシール及び横ヒートシールを同時に施すように作動し、袋形状が形成される。

【0021】

ホッパー12内には内容物(原料)が入っており、この内容物は計量回転盤13により一定量に桝きり計量され、その後計量された内容物は一定タイミングで充填シュート21の入口である投入部に落下されて充填シュート出口である投入筒が挿入された包装フィルムの袋内部に充填される。

【0022】

内容物が充填された袋部分を含む包装フィルムは、送りロール19により1袋分だけ下方向に搬送され、その後再びL型シール金具20により挟み込んで縦ヒートシール及び横ヒートシールを施して内容物が充填された袋部分の上部が密閉される。なお、同時にこのL型シール金具20の挟み込みにより次の袋形状が形成され、内容物充填動作及び袋部分上部の密閉動作をくり返して連続した包装袋が出来上がる。

【0023】

連続した包装袋は直下のカッター装置18に送られ、横シール部分の中央付近に対して切断もしくはミシン目切れ込み等を行い、個別の包装形態となった包装袋はベルトコンベア17上に落下し、搬送されて箱詰めされる。

【0024】

図3は、本発明に係るL型シール金具タイプ自動包装機における充填シュートの正面図である。図4は、本発明に係るL型シール金具タイプ自動包装機における充填シュートの側面図である。また、図5は、本発明に係るL型シール金具タイプ自動包装機における充填シュートの裏面図である。図3乃至図5に示すように、本発明に係る充填シュート21における製袋ガイド機能に関する構成は、以下のようになっている。包装フィルムFXは、充填シュート21の製袋ガイド部23の裏側に添って下方に送られ、製袋ガイド部23の形状に導かれながら投入筒26付近で二つ折りされた包装フィルムFYとなる。

【0025】

なお、充填シュート21には、袋状になった包装フィルム内に内容物を充填するための投入部25が漏斗状になって投入筒26に連結されている。即ち内容物は投入部25に入れられて投入筒26に集められ、その後二つ折りされた包装袋内に充填される。

【0026】

このような充填シュート21全体を自動包装機に固定するために、正面視略凸状に折れ曲がった取り付け部24が製袋ガイド部23に溶接されている。なお、この取り付け部24には、右側取り付け穴27と左側取り付け穴28が開けられており、この穴を通して充填シュート21が自動包装機本体に固定されている。

【0027】

次に、上記充填シュート21における製袋ガイド機能に関する動作は、以下のようになっている。L型シール金具タイプ自動包装機は、二つ折りされた包装フィルムFYを垂直下方に引っ張りながらL型シール金具による縦シールと横シールを施しているが、この時包装フィルムFXが巻き付けられている充填シュート21の製袋ガイド部23では、包装フィルムFXの移送に伴う大きな摩擦抵抗が発生する。

【0028】

また、上記のように正面視略凸状に折れ曲げられた取り付け部24は、投入部25を避けつつ一体構造を維持するために、上方凸形状並びに鉤型状に折れ曲げられている。さらに、厚板材(例えば、厚さ3mm)で構成されているため、取り付け部24自体の強度は強くなっている。そして、取り付け部24は、製袋ガイド部23の両端部に添って凸状部分が溶接されており、製袋ガイド部23全体の強度を向上させている。このため、製袋ガイド部23では、包装フィルムFXの移送に伴う大きな摩擦抵抗による歪みが生じることはなく、二つ折りされた包装フィルムの両端部の重なりがずれる事態(所謂、耳ズレ現象)が発生しにくくなっている。

【0029】

図6は、本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの正面図である。図7は、本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの側面図である。また、図8は、本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの裏面図である。図6乃至図8に示すように、本発明に係る充填シュート31における製袋ガイド機能に関する構成は、以下のようになっている。包装フィルムFXは、充填シュート31の支持棒部32と製袋ガイド部33の裏側に添って下方に送られ、製袋ガイド部33の形状に導かれながら投入筒36付近で二つ折りされた包装フィルムFYとなる。

【0030】

なお、充填シュート31には、袋状になった包装フィルム内に内容物を充填するための投入部35が漏斗状になって投入筒36に連結されている。即ち内容物は投入部35に入れられて投入筒36に集められ、その後二つ折りされた包装袋内に充填される。

【0031】

このような充填シュート31全体を自動包装機に固定するために、正面視略凹状に折れ曲がった取り付け部34が製袋ガイド部33に溶接されている。なお、この取り付け部34には、右側取り付け穴37と左側取り付け穴38が開けられており、この穴を通して充填シュート31が自動包装機本体に固定されている。

【0032】

次に、上記充填シュート31における製袋ガイド機能に関する動作は、以下のようになっている。L型シール金具タイプ自動包装機は、二つ折りされた包装フィルムFYを垂直下方に引っ張りながらL型シール金具による縦シールと横シールを施しているが、この時包装フィルムFXが巻き付けられている充填シュート31の支持棒部32と製袋ガイド部33では、包装フィルムFXの移送に伴う摩擦抵抗が発生する。

【0033】

しかし、上記のような充填シュート31では、支持棒部32の長さ分だけ製袋ガイド部33の長さが短くなっており、この分だけ発生する摩擦抵抗が低くなる。このため、包装フィルムFXの移送に伴う摩擦抵抗による歪みは少なくなる。

【0034】

また、正面視略凹状に折れ曲げられた取り付け部34は、投入部35を避けつつ一体構造を維持するために、下方凹形状並びに鉤型状に折れ曲げられている。さらに、厚板材(例えば、厚さ3mm)で構成されているため、取り付け部34自体の強度は強くなっている。そして、取り付け部34は、製袋ガイド部33の両端部に添って凹状部分が溶接されており、製袋ガイド部33全体の強度を向上させている。このため、製袋ガイド部33では、包装フィルムFXの移送に伴う摩擦抵抗による歪みが生じることはなく、二つ折りされた包装フィルムの両端部の重なりがずれる事態(所謂、耳ズレ現象)が発生しにくくなっている。

【0035】

以上、上記実施例においては、L型シール金具タイプ自動包装機の例を用いて説明してきたが、このような充填シュートは、縦シールバーと横シールバーが一体化したL型シール金具に限定するものではなく、シール金具の形態は各種採用可能である。例えば、縦シールバーと横シールバーが別々に設置されていて、間歇動作を行う送りロールを用いて包装フィルムを搬送しているケースにも適用される。

【図面の簡単な説明】

【0036】

【図1】本発明に係るL型シール金具タイプ自動包装機を示す正面図である。

【図2】本発明に係るL型シール金具タイプ自動包装機を示す側面図である。

【図3】本発明に係るL型シール金具タイプ自動包装機における充填シュートの正面図である。

【図4】本発明に係るL型シール金具タイプ自動包装機における充填シュートの側面図である。

【図5】本発明に係るL型シール金具タイプ自動包装機における充填シュートの裏面図である。

【図6】本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの正面図である。

【図7】本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの側面図である。

【図8】本発明に係るL型シール金具タイプ自動包装機における他の充填シュートの裏面図である。

【図9】従来のL型シール金具タイプ自動包装機における充填シュートの正面図である。

【図10】従来のL型シール金具タイプ自動包装機における充填シュートの側面図である。

【符号の説明】

【0037】

1 L型シール金具タイプ自動包装機

10 包材ロール

11 包材供給モータ

12 ホッパー

13 計量回転盤

14 ステッピングモータ

15 メインモータ

16 減速機

17 ベルトコンベア

18 カッター装置

19 送りロール

20 L型シール金具

21、31 充填シュート

22 配電盤

23、33 製袋ガイド部

24、34 取り付け部

25、35 投入部

26、36 投入筒

27、37 右側取り付け穴

28、38 左取り付け穴

32 支持棒部

FX 包装フィルム

FY 二つ折りされた包装フィルム

【特許請求の範囲】

【請求項1】

包装フィルムを略垂直下方向に移送しながら包装フィルム中央部分を折り曲げると共に、シール装置によって形成された包装袋内に内容物を投入する充填シュートと、

前記折り曲げられた包装フィルムに対してシール金具を用いて縦シールと横シールを施して袋形状を形成すると共に、充填シュートによって袋内に内容物が投入された後に投入口を封止するシール装置と、

前記充填シュートとシール装置によって作られた多数の包装袋を適宜搬送する送りロールとを備えた自動包装機であって、

前記充填シュートは、包装フィルム中央部分を折り曲げる製袋ガイド部と、内容物を投入する投入部と、投入された内容物を包装袋内に導く投入筒と、充填シュートを自動包装機に固定する取り付け部で構成され、

前記取り付け部は、正面視略凸若しくは凹状並びに鉤型状に折れ曲がった一体形状を有することを特徴とする自動包装機の充填シュート。

【請求項2】

前記取り付け部は、厚板材で構成され、この取り付け部の厚板材を製袋ガイド部の両端部に溶接して製袋ガイド部の強度を増すようにしたことを特徴とする請求項1記載の自動包装機の充填シュート。

【請求項3】

前記製袋ガイド部は、包装フィルム中央部分を折り曲げる製袋部と、製袋部の上部中央付近に取り付けられた支持棒部とで構成され、当該製袋部の高さを支持棒部の高さ分だけ短くしたことを特徴とする請求項1記載の自動包装機の充填シュート。

【請求項1】

包装フィルムを略垂直下方向に移送しながら包装フィルム中央部分を折り曲げると共に、シール装置によって形成された包装袋内に内容物を投入する充填シュートと、

前記折り曲げられた包装フィルムに対してシール金具を用いて縦シールと横シールを施して袋形状を形成すると共に、充填シュートによって袋内に内容物が投入された後に投入口を封止するシール装置と、

前記充填シュートとシール装置によって作られた多数の包装袋を適宜搬送する送りロールとを備えた自動包装機であって、

前記充填シュートは、包装フィルム中央部分を折り曲げる製袋ガイド部と、内容物を投入する投入部と、投入された内容物を包装袋内に導く投入筒と、充填シュートを自動包装機に固定する取り付け部で構成され、

前記取り付け部は、正面視略凸若しくは凹状並びに鉤型状に折れ曲がった一体形状を有することを特徴とする自動包装機の充填シュート。

【請求項2】

前記取り付け部は、厚板材で構成され、この取り付け部の厚板材を製袋ガイド部の両端部に溶接して製袋ガイド部の強度を増すようにしたことを特徴とする請求項1記載の自動包装機の充填シュート。

【請求項3】

前記製袋ガイド部は、包装フィルム中央部分を折り曲げる製袋部と、製袋部の上部中央付近に取り付けられた支持棒部とで構成され、当該製袋部の高さを支持棒部の高さ分だけ短くしたことを特徴とする請求項1記載の自動包装機の充填シュート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−273414(P2006−273414A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−99228(P2005−99228)

【出願日】平成17年3月30日(2005.3.30)

【出願人】(596092595)三光機械株式会社 (102)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月30日(2005.3.30)

【出願人】(596092595)三光機械株式会社 (102)

【Fターム(参考)】

[ Back to top ]