自動包装機

【課題】印字する部分に絵柄の下地色等が付いたチューブフィルムを使用して包装する場合であっても、正確な印字検査が行える印字検査装置を備えた自動包装機を提供する。

【解決手段】

本発明の自動包装機1によれば、印字テープTにおける印字後の透明部分(印字跡A)を検出する光学検出手段(印字検出装置5)を設けて、該光学検出手段が検出した信号に基づいて印字判定装置6が、印字が正常か否かを判断し、印字異常と判定した際には、少なくとも前記製袋装置2を停止させる信号をコントロール装置6が出力するようにした。これにより、印字が正常か否かを判定するに際しては、前記印字テープにおける印字後の透明部分の有無等によって行うことができるので、従来のようなビデオカメラで撮像したイメージ画像を基にした印字検査手法よりも、検査精度がよく、また、検査装置等の構成も簡単である。

【解決手段】

本発明の自動包装機1によれば、印字テープTにおける印字後の透明部分(印字跡A)を検出する光学検出手段(印字検出装置5)を設けて、該光学検出手段が検出した信号に基づいて印字判定装置6が、印字が正常か否かを判断し、印字異常と判定した際には、少なくとも前記製袋装置2を停止させる信号をコントロール装置6が出力するようにした。これにより、印字が正常か否かを判定するに際しては、前記印字テープにおける印字後の透明部分の有無等によって行うことができるので、従来のようなビデオカメラで撮像したイメージ画像を基にした印字検査手法よりも、検査精度がよく、また、検査装置等の構成も簡単である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、米や粉などの粉粒物(被包装物)を包装袋内に計量充填して包装する自動包装機に関し、特に、前記包装袋に製造年月日等の印刷を施す印字装置における印字検査装置に関するものである。

【背景技術】

【0002】

従来、この種の自動包装機としては、例えば特許文献1のように、製袋装置、印字装置及び計量包装装置を備えたものが知られている。この自動包装機は、長尺偏平状のチューブフィルムがロール状になった包材から、チューブフィルムを順次引き出して、引き出したチューブフィルムの所定位置に製造年月日等を前記印字装置で印字するとともに前記製袋装置で製袋し、この後に前記計量包装装置によって、開口して保持した包装袋内に粉粒物を計量・充填し、開口部を密封シールして製品をつくるようになっている(特許文献1)。

【0003】

また、前記自動包装機には、例えば特許文献2のように、前記印字装置が印刷した印字を検査する印字検査装置が設けられたものがある。該印字検査装置は、製袋の際に、印字装置がチューブフィルムに印刷した印字部分(例えば、製造年月日など)を撮像カメラ(ビデオカメラ)で撮像し、前記印字が正常になされているか否かを判定し、印字異常が判定された場合には、信号を出力して自動包装機の運転を停止させる作用を有するものである。

【0004】

【特許文献1】特開平11−1213号公報

【特許文献2】特開平5―112335号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、前記自動包装機における印字検査装置は、撮像カメラ(ビデオカメラ)により、印字部分を含む領域を鮮明に撮像(イメージ)するものであるが、これには以下の問題点があった。前記ロール状包材(チューブフィルム)には、メーカー等の要望によって、色々な絵柄(デザイン)が施されており、物によっては、印字する部分にも絵柄等の下地色が付いたものや、また、印字する部分が透明で反対面の絵柄などが透けて見えるものがある。このようなチューブフィルムを使って印字を行った場合には、前記撮像カメラを用いて印字検査を行っても、前記下地色などの影響によって、撮像したイメージ画像において印字部分を特定した際に、印字の欠落を誤って見逃す懸念があった。このように、印字検査が不正確であると、印字が欠落した製品が後工程又は市場に流通してしまう可能性があり、昨今、消費者や流通市場等において食品関係のトレーサビリティ(処理の履歴等)表示が注目視されている中で、これは重要な問題であり、改善が必要とされる。

そこで、本発明は、印字する部分に絵柄の下地色が付いていたり、また、印字する部分が透明で反対面の絵柄などが透けて見えたりするチューブフィルムを使用して包装する場合であっても、正確な印字検査が行える印字検査装置を備えた自動包装機を提供することを技術的課題とするものである。

【課題を解決するための手段】

【0006】

上記課題を解決するため、請求項1により、

長尺偏平状のチューブフィルムを一定寸法ずつ搬送して製袋する製袋装置と、

該製袋装置によって製袋された包装袋か又は製袋前に搬送された前記チューブフィルムに製造年月日等の文字を印字テープを用いて印字ヘッドによって熱転写方式で印刷する印字装置と、

前記製袋装置によって製袋した包装袋の上部開口部を保持して充填部に移送し、上部開口部から包装袋内に被包装物を充填し、当該上部開口部を溶着シールする充填装置と、

前記印字装置が施した印字の検査を行う印字検査装置と、

前記製袋装置、印字装置、充填装置及び印字検査装置のそれぞれの駆動を制御するコントロール装置と、

を備えた自動包装機において、

前記印字検査装置は、前記印字テープにおける印刷後の透明部分を検出する光学検出手段からなる一方、該光学検出手段が検出した信号に基づいて印字が正常か否かを判断する印字判定装置を設け、前記コントロール装置は、前記印字判定装置が印字異常を判定した際に、少なくとも前記製袋装置を停止させる信号を出力する、という技術的手段を講じた。

【0007】

また、請求項2により、

前記印字検査装置は印字ヘッドにおける印字テープの搬送方向側に配設し、前記印字ヘッドによる印刷が終了した時点において、一時的に印字テープを所定長さだけ先送りして、印刷終了直後の印字跡を前記印字検査装置における光学検出位置にさせて光学検出し、該光学検出が終了すると、前記印字テープを先送りした所定長さだけ元に戻すようにする一時的先送手段を設ける、という技術的手段を講じた。

【0008】

さらに、請求項3により、

前記印字検出装置は、印字ヘッドを設けた位置よりも前記チューブフィルムの搬送下流側に配設する一方、前記印字ヘッドと印字検出装置との間には、密着状態になった印字後の印字テープとチューブフィルムとを互いに剥離させる剥離板を配設した、という技術的手段を講じた。

【発明の効果】

【0009】

本発明の自動包装機によれば、

印字テープにおける印字後の透明部分(印字跡)を検出する光学検出手段を設けたので、印字する部分に絵柄の下地色が付いていたり、また、印字する部分が透明で反対面の絵柄などが透けて見えたりするチューブフィルムを使用して包装する場合であっても、前記光学検出手段による光学検出により、前記印字テープにおける透明部分が検出されれば「印字が正常」又は「印字あり」と判定することができる。このため、正確な印字検査が可能になり、消費者や流通市場等が望むトレーサビリティ(処理の履歴等)表示への対応がより向上する。

【0010】

また、印字装置に一時的先送手段を設けたことにより、印刷終了直後において、印刷終了直後の印字跡を光学検出して印字判定することができるので、印字異常が判定された場合には、即、製袋装置や印字装置などを停止することができる。このため、印字不良の製袋袋が製造されることがなく、チューブフィルム等の無駄が生じない。

【発明を実施するための最良の形態】

【0011】

実施例1:

図1は、本発明の実施例1を説明するための自動包装機1を示した図である。前記自動包装機1は、製袋装置2、印字装置3、充填装置4、印字検査装置5、コントロール装置(印字判定装置を兼ねる)6を備える。

【0012】

前記製袋装置2は、長尺偏平状のチューブフィルムがロール状になったロール状包材Rがセットされる包材セット部7を構成し、当該チューブフィルムTが順次引き出されるようになっている。チューブフィルムTの搬送下流方向には、搬送するチューブフィルムTをガイドする搬送ガイドロール8を配設し、さらに、その搬送下流方向には、チューブフィルムTを先送りするための搬送誘導板9aを配設する。該搬送誘導板9aの上面側には、搬送上流側にチューブフィルムTに印字する前記印字装置3(構成は後述)を配設し、続いて下流側に、前記チューブフィルムTに一袋の長さ毎に付されたマーキングMを光学検出するマーキング検出センサ部10を配設する。

【0013】

前記マーキング検出センサ10の搬送下流側の位置には、前記ロール状包材RからチューブフィルムTを引き出して先送りするための一対の搬送ロール11a,11b(チューブフィルム搬送ロール部)を配設する。該搬送ロール11は、図示しないモータの回転出力の伝達を受けて、チューブフィルムTを先送りするように互いに反対方向に回転するようにしてある。前記搬送ロール11は、前記マーキング検出センサ部10の検出信号を基に、前記コントロール装置(自動包装機における制御部)6から駆動信号又は停止信号を受けて駆動・停止するようになっている。これにより、前記チューブフィルムTを一定寸法単位の搬送(引き出し)と搬送停止が繰り返される。

【0014】

前記搬送ロール11の搬送下流側の位置には、順次、保持部12、切断部13及び溶着シール部14が配設してある。前記保持部12は、前記チューブフィルムTを上下に挟んで保持するように、一対の保持部材12a,12bから構成し、一方側の保持部材12aが上下に動くようになっている。前記切断部13は、上下に動く切断刃13aからなり、該切断刃13aが降下して前記チューブフィルムTを押し切るように構成してある。前記溶着シール部14は、前記切断刃13aで切断したチューブフィルムTの一端側開口部を熱溶着してシールするものであり、一方上方側に配設した加熱板14aが降下し、溶着台14bとの間で前記チューブフィルムTを挟んで熱溶着シールするように構成してある。これらの前記保持部12、切断部13及び溶着シール部14は、包装袋の長さ寸法に対応させるため、搬送方向の前後に移動調整できるようにしてある。なお、前記保持部12、切断部13及び溶着シール部14を通過したチューブフィルムTは、搬送誘導板9b上を通って先送りされるようにしてある。以上のようにして前記製袋装置2は構成してある。

【0015】

前記印字装置3は、前述のように、前記搬送誘導板9(チューブフィルムT)の上方側に配設する(図2参照)。前記印字装置3は、チューブフィルムTの印字位置Pに印字できるように、配設位置を移動調整することができるようにしてある。前記印字装置3は、印字テープIを用いて、熱転写によってチューブフィルムTに印字する種類のものである。前記印字装置3は、前記チューブフィルムTの搬送上流側の位置に、前記印字テープIの包材セット部15(供給側)が構成してあり、また、該包材セット部15を配設した位置よりも前記チューブフィルムTの搬送下流側の位置には、前記印字テープIの巻き取り部(印字フィルム搬送ロール部)16が構成してある。該巻き取り部16は、図示しないモータの回転出力を受けて断続的に回転・停止し、前記印字テープIを一定長さ(図2における長さH)を引き出しては巻き取るように構成してある。前記モータの回転・停止は、前記コントロール装置6からの駆動信号と停止信号によって実行されるようになっている。

【0016】

前記包材セット部15と巻き取り部16との間であって、かつ、前記チューブフィルムTの上面側には、搬送される印字テープIを当該チューブフィルムTに接近した状態で搬送させるための搬送ガイドローラ(印字フィルム搬送ロール部)17,18を、間隔を空けて配設する。そして、該搬送ガイドローラ17,18の間には、搬送上流側(包材セット部15側)に、印字ヘッド部19を配設し、この搬送下流側には後述する印字検査装置5を配設する。前記印字ヘッド部19は、図示しない加熱装置によって当該印字ヘッド部19が加熱されるようになっているとともに、後述のコントロール装置(自動包装機における制御部)6からの出力信号を受けて下方移動して、印字テープIに押し当ててチューブフィルムTに印字(製造年月日等)するように構成してある。印字が終了すると、前記印字ヘッド部19は、上方に移動して戻るようになっている。

【0017】

また、前記印字テープIとチューブフィルムTとの間には、剥離板21を構成する。該剥離板21は、前述の印字テープIとチューブフィルムTとの間であって、かつ、前記印字ヘッド部19と印字検査装置5(後述)との間に配設し、前記印字テープIを熱転写した際にチューブフィルムTに密着した印字テープIを強制的に剥離させるためのものである。熱転写後の印字テープIは、確実に、前記剥離板21によってチューブフィルムTから剥離されるため、後述する印字検査装置5による印字跡の光学的検出が正確になる。

【0018】

前記充填装置4は、前記製袋装置2よりも搬送下流側の位置に配設する。前記充填装置4は、袋搬送部22、計量・充填部23を構成する。前記袋搬送部22は、前記製袋装置2から搬送された包装袋Fの先端部を検出する光学的な袋先端検出センサ25と、当該包装袋Fの先端開口部を開口させる袋開口部26と、当該包装袋Fの開口部を保持しながら後述の計量・充填部23に移送する搬送部27とから構成する。前記袋先端検出センサ25は前記搬送誘導板9bの搬送終端部近傍に配設する。前記袋開口部26は、前記袋先端検出センサ25の近傍に配設し、横たわった包装袋Fの開口部の近傍を上下に吸着して上下に引っ張り前記開口部を広げる吸着手段26a,26bからなる。前記搬送部27は、前記袋開口部26によって開口させた開口部の縁部を保持する保持部28a,28bを有するとともに、該保持部(チャック)28a,28bを先端部に設けた搬送アーム手段29と該搬送アーム手段29を駆動させるエアーシリンダ30から構成する。前記搬送アーム手段29は、他端側が前記エアーシリンダ30に接続するとともに、中間部分に関節部を構成して、前記エアーシリンダ30の駆動によって前記袋開口部26を下方側から上方側に90度搬送し、包装袋Fを前記計量・充填部23に搬送するようにしてある。

【0019】

前記計量・充填部23は、原料粒状物(被包装物)の重量を計測する計量部31と、該計量部31を内部に配設した供給ホッパー32とから構成する。前記計量部31は、原料粒状物の供給流量を大・中・小に切換えることのできる供給部31aと、該供給部31aから供給落下した原料粒状物を一時的に溜めて重量を測定する計量容器31bとから構成する。該計量容器31bは、底部に開閉シャッタを有し、計量が完了した後に、後述のコントロール装置(自動包装機における制御部)6からの出力信号を受けて開放するようになっている。前記供給ホッパー32の排出口近傍には、溶着シール部24を構成する。該溶着シール部24は、前記袋搬送部22によって搬送された包装袋Fの開口部を熱溶着によりシールするものであり、原料粒状物の充填が終了した後に、開口部を挟んで溶着シールが実行されるようになっている。なお、前記供給ホッパー32の排出口近傍に位置した包装袋Fの下方には、包装が終了した製品袋Sを機外に排出するための排出傾斜板33を配設した。以上のようにして、前記充填装置4を構成する。

【0020】

前記印字検査装置5は、例えば、可視光を検出物体に照射して反射された光を検出してその光量を信号出力する、一般的に使用されている光電センサからなる光学的検出手段とする。

【0021】

前記コントロール装置(印字判定装置を兼ねる)6は、図3に示すように、中央演算処理部34(以下「CPU」という)を中心とし、該CPU34に、入出力回路35(以下「I/O」という)、読み出し専用記憶部36(以下「ROM」という)及び読み出し書き込み兼用記憶部37(以下「RAM」とういう)がそれぞれ接続してなる。前記ROM36には、自動包装機1の運転プロラムが内蔵してある。前記I/O35は、前記製袋装置2、印字装置3、印字検査装置5、充填装置4及び報知装置38(後述する)のそれぞれと接続してある。前記CPU34は、印字判定装置34aの作用もなす。

【0022】

前記報知装置38は、表示部38a及び又は警報部38bから構成する。

【0023】

次に、本発明の自動包装機1の作用について説明する。

【0024】

図4は、自動包装機1の運転プログラムの概略フローである。以下、この概略フローを参照しながら説明する。

【0025】

ステップ1:

前記自動包装機1の運転を開始するに当たって、開始前の準備作業として、前記包材セット部7にロール状包材Rをセットし、そのチューブフィルムTの先端部を、前記搬送ガイドロール8を介し、さらに、前記印字装置3と搬送誘導板9aとの間を通して前記搬送ロール(チューブフィルム搬送ロール部)11a,11bの間に差し込む。また、前記印字装置3の位置についても、前記チューブフィルムTが搬送停止した際に、当該チューブフィルムT印字位置Pの上方位置に印字ヘッド部19が位置するように、予め印字装置3を移動調整する。また、前記保持部12、切断部13及び溶着シール部14についても、包装袋の長さ寸法に合わせて位置を移動調整する。また、原料粒状物の前記充填装置4への供給準備も済ませる。この後、運転を開始する。

【0026】

ステップ2:

前記自動包装機1の運転を開始すると、前記搬送ロール11の回転駆動により、前記チューブフィルムTは、前記包材セット部7から引き出されて搬送される。

【0027】

ステップ3:

前記マーキング検査センサ部10は、チューブフィルムTにおいて、前後の包装袋の間に印刷されたマーキングMを光学的に検出し、検出信号を前記コントロール装置6に送る。

【0028】

ステップ4:

前記コントロール装置6は、前記マーキングMの検出信号を受けたことにより、前記搬送ロール11の回転駆動を停止する。これにより、チューブフィルムTの搬送が所定位置に停止される。

【0029】

ステップ5、6:

前記印字装置3は、前記コントロール装置6からの印字信号を受けて、加熱状態の前記印字ヘッド部19が降下する。この印字ヘッド部19の降下により、該印字ヘッド部19は前記印字テープIを押し下げて、停止したチューブフィルムTにおける印字位置Pに熱転写により一袋分の印字が行われる。該印字が終了すると、前記印字ヘッド部19は上昇して元の位置に戻るとともに、前記巻き取り部16が一定時間駆動して前記印字テープIを一定長さ分(H)だけ巻き取る。前記印字テープIを一定長さ分(H)だけ巻き取ることにより、熱転写によって透明になった印字跡A「XXX−XX」が、前記印字検査装置(光電センサ)5の下方に位置される。

【0030】

ステップ7:

前記印字検査装置(光電センサ)5は、前記前記印字テープIにおける印字跡(透明部分)A「XXX−XX」の有無を光学的に検出し、検出信号(反射光信号)を前記コントロール装置6に送る。この前記印字検査装置5の検査により、一つ前に実行された印字における印字跡A「XXX−XX」の有無が検査される。

【0031】

ステップ8:

前記製袋装置4は、前記コントロール装置6からの実行信号によって、前記保持部12、切断部13及び溶着シール部14のそれぞれが駆動し、一枚の包装袋Fを製袋する。

【0032】

ステップ9:

前記充填装置4においては、前記コントロール装置6からの駆動信号によって、まず、前記袋搬送部22が駆動する。該袋搬送部22の駆動により、前記包装袋Fの開口部を保持しながら搬送し、当該包装袋Fの開口部を供給ホッパー32の排出口の下にセットする。このセット完了信号を受けて前記コントロール装置6は前記計量部31を駆動させ、任意重量を計測して前記計量容器31bの開閉シャッタを駆動して原料粒状物を前記包装袋F内に充填する。この充填か完了する時間を見計らって、充填完了信号が前記コントロール装置6に送られると、前記コントロール装置6は、前記溶着シール部24に駆動信号を出し、該溶着シール部24の駆動によって、前記包装袋Fの開口部に溶着シールを施す。該溶着シールの完了信号が前記コントロール装置6に入ると、前記保持部(チャック)28a,28bが開放され、包装が終了した製品袋Sが落下して前記排出傾斜板33を滑って機外に排出される。機外排出された製品袋Sは、例えば、図示しない搬送コンベアに載って次の工程(保管や出荷など)に自動的に搬送される。

【0033】

ステップ10:

前記コントロール装置6は、前記ステップ7「印字検査」において、前記印字検査装置5から送信された、前記前記印字テープIにおける印字跡Aの有無に関する検出信号に基づき、印字が正常か否かを判定する。前記コントロール装置6は、前記検出信号(反射光信号)に印字跡Aとなる透明部分に相当する信号を検出すると「印字は正常」と判定し、また、前記透明部分に相当する信号が検出されない場合には「印字は異常」と判定する。この印字判定により、「印字は正常」と判断された場合には、前記ステップ2「チューブフィルムを搬送」に戻って上記ステップの運転を継続する。

【0034】

ステップ11:

一方、ステップ10の印字判定により、「印字は異常」と判断された場合には、前記コントロール装置6は、前記製袋装置2、印字装置3及び充填装置4のそれぞれに運転停止信号を出力してそれぞれを停止させる。

【0035】

ステップ12:

この後、ステップ11「包装機の異常停止」を受けて前記コントロール装置6は、前記報知装置38に信号を出力し、表示部38aや警報部38bを介して印字異常が発生したことをオペレータ等に報知する。この報知により、オペレータは印字装置3などの点検を行う。

【0036】

以上のように、本発明の自動包装装置1によれば、印字が正常になされたか否かの判定を、印字テープIにおける印字後の透明部分(印字跡A)の有無検出によって行い、チューブフィルムTに施された印字を撮像して判定する手法でないので、チューブフィルムTにおける印字位置Pが、絵柄の下地色などの範囲(下地色等の範囲C)と重なっていても、正確な印字検査が行われるようになる。また、印字検査は包装装置を前記製袋装置2においてチューブフィルムTが搬送される一定寸法間隔(T1)ごと、すなわち言い換えると、一回製袋するごとに行うので、万一、印字不良が発生した場合には、即、装置を停止することができる。これにより、印字不良の包装袋の製袋を最小限に止めることができ、チューブフィルムの無駄な使用が防止され、また、印字が異常の包装袋Fへの原料粒状物の充填を防ぐことができる。これにより、印字が欠落した製品袋Sが後工程に流れて流通市場に出回ることをより確実に防ぐことができる。

【0037】

実施例2:

次に、実施例2を説明する。実施例2は、実施例1の前記印字装置及び印字検査装置等を更に改良した例(一時的先送手段)であり、印字異常をより速く判定することを可能にした例である。さらに具体的には、前記印字装置(印字ヘッド部)による印刷終了直後に、当該印刷で使用した印字テープIの印字跡(透明部分)を前記印字検査装置(光電センサ)39で光学検出し、印字異常をより速く判定する。このために、前記印字ヘッド部による印刷終了直後において、一時的に、当該印刷で使用した印字テープIの印字跡(透明部分)を前記印字検査装置39に移動させて光学検出し、その後、印字テープIを元の位置に移動して戻して、製袋・印字等のサイクルを繰り返すようにした。

【0038】

このように、印字テープIを一時的に前記印字検査装置39の位置に移動させる手段としては、押圧手段によって印字テープIを一時的に押圧し、印字テープIの該当位置(印字跡(透明部分))を、前記印字ヘッド部の近傍に配設した前記印字検査装置39に移送させる押圧手段がある。

【0039】

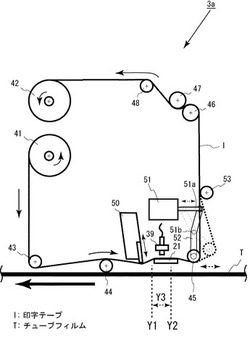

この押圧手段の具体例(後述の押圧ロール部49)を図5に示す。

【0040】

実施例2における印字装置3aも、実施例1と同様に、前記チューブフィルムT上に任意の間隙を介して配設し、ロール状印字テープから印字テープIを順次引き出しながら印字ヘッド部50を上下動させて前記チューブフィルムTに順次印字を行うものとする。

【0041】

前記印字装置3aは、図5に示したように、前記チューブフィルムTより上方位置に配設した、ロール状印字テープをセットする供給側ロール部41と、該供給側ロール部41よりも上方位置に配設した、印刷済みの印字テープIを巻き取る巻取側ロール部42とを構成する。前記供給側ロール部41と巻取側ロール部42とは、それぞれ、前記チューブフィルムTの搬送方向に対して直角方向の向きに配置する。この巻取側ロール部42については、モータの出力伝達を受けて回転するようにしてある(詳細は図示せず)。

【0042】

前記供給側ロール部41と巻取側ロール部42とを結ぶ印字テープIの搬送経路には、前記巻取側ロール部42の回転作用によって順次引き出した印字テープIを、前記チューブフィルムT上に沿って弛みなく搬送するための従動式の搬送ガイドローラ43,44,45,46,47,48を複数配設する。これらの搬送ガイドローラ43,44,45,46,47,48も、それぞれ、前記チューブフィルムTの搬送方向に対して直角方向の向きに配置する。前記搬送ガイドローラ43は、前記供給側ロール部41とチューブフィルムTとの間に配設する。前記搬送ガイドローラ43の配設位置から前記チューブフィルムTの搬送方向(図5矢印方向)に沿った位置には、搬送ガイドローラ44、印字ヘッド部50、前記剥離板21、搬送ガイドローラ45が順次適宜間隔をおいて配設してある。

【0043】

この構成において、前記印字テープIは、前記搬送ガイドローラ43の下を通って、その後、搬送ガイドローラ44の上、印字ヘッド部50の下、剥離板21の上、搬送ガイドローラ45の下、をそれぞれ通過した後、上方に向かわせるようにしてある。この上方には、互いに当接した一対の搬送ガイドローラ46,47、及び搬送ガイドローラ48がそれぞれ配設してある。この構成により、前記印字テープIは、前記搬送ガイドローラ46,47の間、搬送ガイドローラ48の上を通って前記巻取側ロール部42に巻き取られるようにしてある。なお、前記印字検査装置(前記光電センサ)39は、該印字検査装置の近傍位置に、前記印字テープIの搬送方向(図5中の矢印H)と略平行にして配設した前記剥離板21の上方に配設し、印字テープIの表面(印字跡(透明部分))を光学検出できるように配設してある。

【0044】

前記押圧手段の特徴構成は、前記一対の搬送ガイドローラ46,47と搬送ガイドローラ45との間において、印字テープIを、該印字テープIの搬送方向と直交する方向に押圧作用を加える押圧ロール部49(押圧手段)を構成する点がある。また、前記供給側ロール部41及び巻取側ロール部42は、該押圧ロール部49によって印字テープIに押圧作用が加わったときに、互いに回転しないようにしてあり、印字テープIを所定長さ送るときだけ回転するようになっている。

【0045】

さらに、前記搬送ガイドローラ43は、印字テープIの搬送方向Hに弾力作用が働くように、任意の固定壁面とスプリング43aで接続させてある。これにより、前記押圧ロール部49によって印字テープIに押圧作用が加わった際には、前記スプリング43aを伸張させて前記搬送ガイドローラ43が印字テープIの搬送方向に、図示しない規制ガイドに沿って移動(図5の破線部)して、印字テープIが、前記押圧作用によって撓(たわ)んだ長さ分だけ一時的に先送りされるようにしてある。前記撓み長さを調整することにより、前記印字ヘッド部50による印刷終了直後において、一時的に、当該印刷で使用した印字テープIの印字跡(透明部分)を前記印字検査装置39に移動させて光学検出及び印字異常の判定が可能になる。したがって、印字異常が出た時には、その印刷直後に、即、前記印字装置3a及び又は製袋装置2を少なくとも停止させることができる。

【0046】

一方、前記印字検査装置39による光学検出が終了した後は、前記押圧ロール49を元の位置に移動させ、印字テープIの押圧作用を開放して無くし前記撓み長さをゼロにする。これにより、前記搬送ガイドローラ43も前記スプリングの弾力作用によって元の位置に移動して戻り、印字テープIも元の位置まで戻される。

【0047】

前記押圧ロール部49(押圧手段)を作動させるタイミングは、以下のようにして行う(図7のフロー参照)。ステップ5において、一回分の印刷(図8中のA1)を行うために、前記供給側ロール部41と巻取側ロール部42とを断続的に回転させて印字テープIの一定長さ分を断続的に搬送し、これに合わせて前記印字ヘッド部50を上下に駆動させて印刷を行う。該一回分の印刷(図8中のA1)が終了すると、該印字跡(透明部分)A1が図8中のY1の位置で停止する。この停止直後に、前記押圧ロール部49(押圧手段)を作動させることによって、印字テープIが一定長さだけ(図8中に示したY3)先送りされた位置(図8中に示したY2)で停止する。これにより、前記印字跡(透明部分)A1が前記印字検査装置39の下方に位置されて光学検出される。該光学検出を終えると、前記押圧ロール49を元の位置に戻るようにし、これにより、印字テープIにおける前記Y2が元の前記Y1まで戻される(ステップ7,8)。この後、前記光学検出した値が印字異常に該当するか否かを判定し、印字異常が判定された場合には、即、印字装置3a等を停止させるとともに、印字異常を報知する(ステップ11,12,13)。なお、図7におけるステップ1,2,3,4,9,10の各工程のチューブフィルムTの搬送及び製袋、充填・シール等の作用は、実施例1と同様とするため、ここでの説明は省略する。

【0048】

上記では、前記押圧ロール部49による押圧作用が印字テープIに加わった際に、前記スプリング43aの伸張作用によって前記搬送ガイドローラ43を移動(図5の破線部)させる手段を講じることによって、一時的に印字テープIを先送りさせるようにしたが、一時的に印字テープIを先送りさせる手段としては、これ以外の手法であってもよい。例えば、前記供給側ロール部41の駆動部において、前記押圧作用が印字テープIに加わると印字テープIが一時的に引き出され、押圧作用が開放されて無くなると引き出されていた長さ分が元の状態まで巻き戻されるように、駆動部の回転軸にスプリング等を用いて、印字テープIが引き出される回転方向とは逆方向に巻き戻しの回転作用が働く機構を講じてもよい。これにより、印字テープIの一時的な引き出しが可能になる。

【0049】

実施例3:

実施例3は、前記実施例2を更に改良した内容(一時的先送手段の他の例)である。前記実施例2では、印字テープIを一時的に先送りするために、押圧ロール部49を設けるとともに、前記押圧ロール部49(押圧手段)による押圧作用を受けて前記スプリング43aの伸張作用によって前記搬送ガイドローラ43が移動(図5の破線部)するようにしてある。これに対して、実施例3では、印字ヘッド50よりも印字テープIの送り方向(搬送方向)側に配設した前記搬送ガイドローラのいずれかを、印字テープIの搬送経路よりも外周方向(外方向)に一時的に所定量だけ突出移動させるようにして、印字テープIにおける印字跡A1を前記印字検査装置39の下方位置に移動させて光学検出するようにしたものである。

【0050】

図9はその具体例を示している。実施例3では、図5(実施例2)で示した前記搬送ガイドローラ45を一時的に、印字テープIの送り方向に所定量だけ移動させるようにしてある。より具体的には、前記搬送ガイドローラ45の回転軸とアクチュエータ51の出没部材51aの先端部とを、長手方向の中間位置に回動軸51bを備えた連結棒52によって連結し、前記出没部材51aの出没作用によって、前記搬送ガイドローラ45が印字テープIの搬送経路から外周方向に突出する作用と、元の位置に戻る作用を繰り返す。このようにして、前記搬送ガイドローラ45が印字テープIの搬送経路から外周方向に突出することで、印字テープIにおける印字跡A1を前記印字検査装置39の下方位置に移動(図8のY3)されて光学検出することができる(図8のY2)。光学検出が終了すると、アクチュエータ51を駆動して前記搬送ガイドローラ45を元の位置に戻し、一時的に先送りしていた印字跡A1を元の位置(図8のY1)に戻し、次の印字工程に備える。なお、前記アクチュエータ51の出没部材51aが出没する方向と印字テープIとが交差する位置よりも、印字テープIの搬送側(図9における上側)には、印字テープIの搬送を前記アクチュエータ51の反対側からガイドする搬送ガイドローラ53を配設する。前記アクチュエータ51が駆動して搬送ガイドローラ45が前述のように突出した場合には、印字テープIと接した搬送ガイドローラ53が支点となって印字テープIが一時的に引き出されることになる。

【0051】

なお、実施例1、2、3における、前記印字検査装置5、39については、撮像カメラで構成してもよい。前記印字検査装置5、39を撮像カメラで構成すると、画像処理によって、印字跡A,A1における透明箇所とそうでない箇所の検出が可能になり、印字のかすれや印字の部分的な異常を発見し、異常検出の品質を向上することができる。また、本発明は、上記実施例の二方シール型の自動包装装置に適用できるほか、その他の例えば三方シール型の自動包装装置においても適用できるものである。

【0052】

また、上記実施例の自動包装装置は、長尺偏平状のチューブフィルムをロール状にした包材から順次製袋を行う製袋装置を備えたものであるが、これ以外に本発明は、詳細説明は省略するが、予め製袋した袋を収納カセットに重ねて充填しておいて、該袋を順次一枚ずつ取り出して印字して被包装物を充填して開口部をシールする自動包装装置においても適用可能である。

【図面の簡単な説明】

【0053】

【図1】本発明の自動包装装置における全体構成図。

【図2】本発明の自動包装装置における部分拡大図。

【図3】本発明のコントロール装置等のブロック図。

【図4】本発明の自動包装装置の運転プログラムのフロー。

【図5】本発明における実施例2の印字装置等を示した図。

【図6】実施例2におけるコントロール装置等のブロック図。

【図7】実施例2における自動包装装置の運転プログラムのフロー。

【図8】実施例2における印字テープ、印字跡及び印字ヘッドの位置関係を示した図。

【図9】本発明における実施例3の印字装置等を示した図。

【符号の説明】

【0054】

1 自動包装機

2 製袋装置

3 印字装置

3a 印字装置

4 充填装置

5 印字検査装置(光電センサ)

6 コントロール装置(印字判定装置)

7 包材セット部

8 搬送ガイドロール

9a 搬送誘導板

9b 搬送誘導板

10 マーキング検出センサ部

11 搬送ロール

12 保持部

13 切断部

13a 切断刃

14 溶着シール部

14a 加熱板

14b 溶着台

15 包材セット部(印字テープ)

16 巻き取り部

17 搬送ガイドローラ

18 搬送ガイドローラ

19 印字ヘッド部

21 剥離板

22 袋搬送部

23 計量・充填部

24 溶着シール部

25 先端検出センサ部

26 袋開口部

26a 吸着手段

26b 吸着手段

27 搬送部

28a 保持部(チャック)

28b 保持部(チャック)

29 搬送アーム手段

30 エアーシリンダ

31 計量部

31a 供給部

31b 計量容器

32 供給ホッパー

33 排出傾斜板

34 中央演算処理部(CPU)

35 入出力回路(I/O)

36 読み出し専用記憶部(ROM)

37 読み出し書き込み兼用記憶部(RAM)

38 報知装置

38a 表示部

38b 警報部

39 印字検査装置

41 供給側ロール部

42 巻取側ロール部

43 搬送ガイドローラ

43a スプリング

44 搬送ガイドローラ

45 搬送ガイドローラ

46 搬送ガイドローラ

47 搬送ガイドローラ

48 搬送ガイドローラ

49 押圧ロール部

50 印字ヘッド部

51 アクチュエータ

51a 出没部材

51b 回転軸

52 連結棒

53 搬送ガイドローラ

A 印字跡(透明部分)

A1 印字跡(透明部分)

C 下地色等の範囲

I 印字テープ

F 包装袋

P 印字位置

S 製品袋

T チューブフィルム

【技術分野】

【0001】

本発明は、米や粉などの粉粒物(被包装物)を包装袋内に計量充填して包装する自動包装機に関し、特に、前記包装袋に製造年月日等の印刷を施す印字装置における印字検査装置に関するものである。

【背景技術】

【0002】

従来、この種の自動包装機としては、例えば特許文献1のように、製袋装置、印字装置及び計量包装装置を備えたものが知られている。この自動包装機は、長尺偏平状のチューブフィルムがロール状になった包材から、チューブフィルムを順次引き出して、引き出したチューブフィルムの所定位置に製造年月日等を前記印字装置で印字するとともに前記製袋装置で製袋し、この後に前記計量包装装置によって、開口して保持した包装袋内に粉粒物を計量・充填し、開口部を密封シールして製品をつくるようになっている(特許文献1)。

【0003】

また、前記自動包装機には、例えば特許文献2のように、前記印字装置が印刷した印字を検査する印字検査装置が設けられたものがある。該印字検査装置は、製袋の際に、印字装置がチューブフィルムに印刷した印字部分(例えば、製造年月日など)を撮像カメラ(ビデオカメラ)で撮像し、前記印字が正常になされているか否かを判定し、印字異常が判定された場合には、信号を出力して自動包装機の運転を停止させる作用を有するものである。

【0004】

【特許文献1】特開平11−1213号公報

【特許文献2】特開平5―112335号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、前記自動包装機における印字検査装置は、撮像カメラ(ビデオカメラ)により、印字部分を含む領域を鮮明に撮像(イメージ)するものであるが、これには以下の問題点があった。前記ロール状包材(チューブフィルム)には、メーカー等の要望によって、色々な絵柄(デザイン)が施されており、物によっては、印字する部分にも絵柄等の下地色が付いたものや、また、印字する部分が透明で反対面の絵柄などが透けて見えるものがある。このようなチューブフィルムを使って印字を行った場合には、前記撮像カメラを用いて印字検査を行っても、前記下地色などの影響によって、撮像したイメージ画像において印字部分を特定した際に、印字の欠落を誤って見逃す懸念があった。このように、印字検査が不正確であると、印字が欠落した製品が後工程又は市場に流通してしまう可能性があり、昨今、消費者や流通市場等において食品関係のトレーサビリティ(処理の履歴等)表示が注目視されている中で、これは重要な問題であり、改善が必要とされる。

そこで、本発明は、印字する部分に絵柄の下地色が付いていたり、また、印字する部分が透明で反対面の絵柄などが透けて見えたりするチューブフィルムを使用して包装する場合であっても、正確な印字検査が行える印字検査装置を備えた自動包装機を提供することを技術的課題とするものである。

【課題を解決するための手段】

【0006】

上記課題を解決するため、請求項1により、

長尺偏平状のチューブフィルムを一定寸法ずつ搬送して製袋する製袋装置と、

該製袋装置によって製袋された包装袋か又は製袋前に搬送された前記チューブフィルムに製造年月日等の文字を印字テープを用いて印字ヘッドによって熱転写方式で印刷する印字装置と、

前記製袋装置によって製袋した包装袋の上部開口部を保持して充填部に移送し、上部開口部から包装袋内に被包装物を充填し、当該上部開口部を溶着シールする充填装置と、

前記印字装置が施した印字の検査を行う印字検査装置と、

前記製袋装置、印字装置、充填装置及び印字検査装置のそれぞれの駆動を制御するコントロール装置と、

を備えた自動包装機において、

前記印字検査装置は、前記印字テープにおける印刷後の透明部分を検出する光学検出手段からなる一方、該光学検出手段が検出した信号に基づいて印字が正常か否かを判断する印字判定装置を設け、前記コントロール装置は、前記印字判定装置が印字異常を判定した際に、少なくとも前記製袋装置を停止させる信号を出力する、という技術的手段を講じた。

【0007】

また、請求項2により、

前記印字検査装置は印字ヘッドにおける印字テープの搬送方向側に配設し、前記印字ヘッドによる印刷が終了した時点において、一時的に印字テープを所定長さだけ先送りして、印刷終了直後の印字跡を前記印字検査装置における光学検出位置にさせて光学検出し、該光学検出が終了すると、前記印字テープを先送りした所定長さだけ元に戻すようにする一時的先送手段を設ける、という技術的手段を講じた。

【0008】

さらに、請求項3により、

前記印字検出装置は、印字ヘッドを設けた位置よりも前記チューブフィルムの搬送下流側に配設する一方、前記印字ヘッドと印字検出装置との間には、密着状態になった印字後の印字テープとチューブフィルムとを互いに剥離させる剥離板を配設した、という技術的手段を講じた。

【発明の効果】

【0009】

本発明の自動包装機によれば、

印字テープにおける印字後の透明部分(印字跡)を検出する光学検出手段を設けたので、印字する部分に絵柄の下地色が付いていたり、また、印字する部分が透明で反対面の絵柄などが透けて見えたりするチューブフィルムを使用して包装する場合であっても、前記光学検出手段による光学検出により、前記印字テープにおける透明部分が検出されれば「印字が正常」又は「印字あり」と判定することができる。このため、正確な印字検査が可能になり、消費者や流通市場等が望むトレーサビリティ(処理の履歴等)表示への対応がより向上する。

【0010】

また、印字装置に一時的先送手段を設けたことにより、印刷終了直後において、印刷終了直後の印字跡を光学検出して印字判定することができるので、印字異常が判定された場合には、即、製袋装置や印字装置などを停止することができる。このため、印字不良の製袋袋が製造されることがなく、チューブフィルム等の無駄が生じない。

【発明を実施するための最良の形態】

【0011】

実施例1:

図1は、本発明の実施例1を説明するための自動包装機1を示した図である。前記自動包装機1は、製袋装置2、印字装置3、充填装置4、印字検査装置5、コントロール装置(印字判定装置を兼ねる)6を備える。

【0012】

前記製袋装置2は、長尺偏平状のチューブフィルムがロール状になったロール状包材Rがセットされる包材セット部7を構成し、当該チューブフィルムTが順次引き出されるようになっている。チューブフィルムTの搬送下流方向には、搬送するチューブフィルムTをガイドする搬送ガイドロール8を配設し、さらに、その搬送下流方向には、チューブフィルムTを先送りするための搬送誘導板9aを配設する。該搬送誘導板9aの上面側には、搬送上流側にチューブフィルムTに印字する前記印字装置3(構成は後述)を配設し、続いて下流側に、前記チューブフィルムTに一袋の長さ毎に付されたマーキングMを光学検出するマーキング検出センサ部10を配設する。

【0013】

前記マーキング検出センサ10の搬送下流側の位置には、前記ロール状包材RからチューブフィルムTを引き出して先送りするための一対の搬送ロール11a,11b(チューブフィルム搬送ロール部)を配設する。該搬送ロール11は、図示しないモータの回転出力の伝達を受けて、チューブフィルムTを先送りするように互いに反対方向に回転するようにしてある。前記搬送ロール11は、前記マーキング検出センサ部10の検出信号を基に、前記コントロール装置(自動包装機における制御部)6から駆動信号又は停止信号を受けて駆動・停止するようになっている。これにより、前記チューブフィルムTを一定寸法単位の搬送(引き出し)と搬送停止が繰り返される。

【0014】

前記搬送ロール11の搬送下流側の位置には、順次、保持部12、切断部13及び溶着シール部14が配設してある。前記保持部12は、前記チューブフィルムTを上下に挟んで保持するように、一対の保持部材12a,12bから構成し、一方側の保持部材12aが上下に動くようになっている。前記切断部13は、上下に動く切断刃13aからなり、該切断刃13aが降下して前記チューブフィルムTを押し切るように構成してある。前記溶着シール部14は、前記切断刃13aで切断したチューブフィルムTの一端側開口部を熱溶着してシールするものであり、一方上方側に配設した加熱板14aが降下し、溶着台14bとの間で前記チューブフィルムTを挟んで熱溶着シールするように構成してある。これらの前記保持部12、切断部13及び溶着シール部14は、包装袋の長さ寸法に対応させるため、搬送方向の前後に移動調整できるようにしてある。なお、前記保持部12、切断部13及び溶着シール部14を通過したチューブフィルムTは、搬送誘導板9b上を通って先送りされるようにしてある。以上のようにして前記製袋装置2は構成してある。

【0015】

前記印字装置3は、前述のように、前記搬送誘導板9(チューブフィルムT)の上方側に配設する(図2参照)。前記印字装置3は、チューブフィルムTの印字位置Pに印字できるように、配設位置を移動調整することができるようにしてある。前記印字装置3は、印字テープIを用いて、熱転写によってチューブフィルムTに印字する種類のものである。前記印字装置3は、前記チューブフィルムTの搬送上流側の位置に、前記印字テープIの包材セット部15(供給側)が構成してあり、また、該包材セット部15を配設した位置よりも前記チューブフィルムTの搬送下流側の位置には、前記印字テープIの巻き取り部(印字フィルム搬送ロール部)16が構成してある。該巻き取り部16は、図示しないモータの回転出力を受けて断続的に回転・停止し、前記印字テープIを一定長さ(図2における長さH)を引き出しては巻き取るように構成してある。前記モータの回転・停止は、前記コントロール装置6からの駆動信号と停止信号によって実行されるようになっている。

【0016】

前記包材セット部15と巻き取り部16との間であって、かつ、前記チューブフィルムTの上面側には、搬送される印字テープIを当該チューブフィルムTに接近した状態で搬送させるための搬送ガイドローラ(印字フィルム搬送ロール部)17,18を、間隔を空けて配設する。そして、該搬送ガイドローラ17,18の間には、搬送上流側(包材セット部15側)に、印字ヘッド部19を配設し、この搬送下流側には後述する印字検査装置5を配設する。前記印字ヘッド部19は、図示しない加熱装置によって当該印字ヘッド部19が加熱されるようになっているとともに、後述のコントロール装置(自動包装機における制御部)6からの出力信号を受けて下方移動して、印字テープIに押し当ててチューブフィルムTに印字(製造年月日等)するように構成してある。印字が終了すると、前記印字ヘッド部19は、上方に移動して戻るようになっている。

【0017】

また、前記印字テープIとチューブフィルムTとの間には、剥離板21を構成する。該剥離板21は、前述の印字テープIとチューブフィルムTとの間であって、かつ、前記印字ヘッド部19と印字検査装置5(後述)との間に配設し、前記印字テープIを熱転写した際にチューブフィルムTに密着した印字テープIを強制的に剥離させるためのものである。熱転写後の印字テープIは、確実に、前記剥離板21によってチューブフィルムTから剥離されるため、後述する印字検査装置5による印字跡の光学的検出が正確になる。

【0018】

前記充填装置4は、前記製袋装置2よりも搬送下流側の位置に配設する。前記充填装置4は、袋搬送部22、計量・充填部23を構成する。前記袋搬送部22は、前記製袋装置2から搬送された包装袋Fの先端部を検出する光学的な袋先端検出センサ25と、当該包装袋Fの先端開口部を開口させる袋開口部26と、当該包装袋Fの開口部を保持しながら後述の計量・充填部23に移送する搬送部27とから構成する。前記袋先端検出センサ25は前記搬送誘導板9bの搬送終端部近傍に配設する。前記袋開口部26は、前記袋先端検出センサ25の近傍に配設し、横たわった包装袋Fの開口部の近傍を上下に吸着して上下に引っ張り前記開口部を広げる吸着手段26a,26bからなる。前記搬送部27は、前記袋開口部26によって開口させた開口部の縁部を保持する保持部28a,28bを有するとともに、該保持部(チャック)28a,28bを先端部に設けた搬送アーム手段29と該搬送アーム手段29を駆動させるエアーシリンダ30から構成する。前記搬送アーム手段29は、他端側が前記エアーシリンダ30に接続するとともに、中間部分に関節部を構成して、前記エアーシリンダ30の駆動によって前記袋開口部26を下方側から上方側に90度搬送し、包装袋Fを前記計量・充填部23に搬送するようにしてある。

【0019】

前記計量・充填部23は、原料粒状物(被包装物)の重量を計測する計量部31と、該計量部31を内部に配設した供給ホッパー32とから構成する。前記計量部31は、原料粒状物の供給流量を大・中・小に切換えることのできる供給部31aと、該供給部31aから供給落下した原料粒状物を一時的に溜めて重量を測定する計量容器31bとから構成する。該計量容器31bは、底部に開閉シャッタを有し、計量が完了した後に、後述のコントロール装置(自動包装機における制御部)6からの出力信号を受けて開放するようになっている。前記供給ホッパー32の排出口近傍には、溶着シール部24を構成する。該溶着シール部24は、前記袋搬送部22によって搬送された包装袋Fの開口部を熱溶着によりシールするものであり、原料粒状物の充填が終了した後に、開口部を挟んで溶着シールが実行されるようになっている。なお、前記供給ホッパー32の排出口近傍に位置した包装袋Fの下方には、包装が終了した製品袋Sを機外に排出するための排出傾斜板33を配設した。以上のようにして、前記充填装置4を構成する。

【0020】

前記印字検査装置5は、例えば、可視光を検出物体に照射して反射された光を検出してその光量を信号出力する、一般的に使用されている光電センサからなる光学的検出手段とする。

【0021】

前記コントロール装置(印字判定装置を兼ねる)6は、図3に示すように、中央演算処理部34(以下「CPU」という)を中心とし、該CPU34に、入出力回路35(以下「I/O」という)、読み出し専用記憶部36(以下「ROM」という)及び読み出し書き込み兼用記憶部37(以下「RAM」とういう)がそれぞれ接続してなる。前記ROM36には、自動包装機1の運転プロラムが内蔵してある。前記I/O35は、前記製袋装置2、印字装置3、印字検査装置5、充填装置4及び報知装置38(後述する)のそれぞれと接続してある。前記CPU34は、印字判定装置34aの作用もなす。

【0022】

前記報知装置38は、表示部38a及び又は警報部38bから構成する。

【0023】

次に、本発明の自動包装機1の作用について説明する。

【0024】

図4は、自動包装機1の運転プログラムの概略フローである。以下、この概略フローを参照しながら説明する。

【0025】

ステップ1:

前記自動包装機1の運転を開始するに当たって、開始前の準備作業として、前記包材セット部7にロール状包材Rをセットし、そのチューブフィルムTの先端部を、前記搬送ガイドロール8を介し、さらに、前記印字装置3と搬送誘導板9aとの間を通して前記搬送ロール(チューブフィルム搬送ロール部)11a,11bの間に差し込む。また、前記印字装置3の位置についても、前記チューブフィルムTが搬送停止した際に、当該チューブフィルムT印字位置Pの上方位置に印字ヘッド部19が位置するように、予め印字装置3を移動調整する。また、前記保持部12、切断部13及び溶着シール部14についても、包装袋の長さ寸法に合わせて位置を移動調整する。また、原料粒状物の前記充填装置4への供給準備も済ませる。この後、運転を開始する。

【0026】

ステップ2:

前記自動包装機1の運転を開始すると、前記搬送ロール11の回転駆動により、前記チューブフィルムTは、前記包材セット部7から引き出されて搬送される。

【0027】

ステップ3:

前記マーキング検査センサ部10は、チューブフィルムTにおいて、前後の包装袋の間に印刷されたマーキングMを光学的に検出し、検出信号を前記コントロール装置6に送る。

【0028】

ステップ4:

前記コントロール装置6は、前記マーキングMの検出信号を受けたことにより、前記搬送ロール11の回転駆動を停止する。これにより、チューブフィルムTの搬送が所定位置に停止される。

【0029】

ステップ5、6:

前記印字装置3は、前記コントロール装置6からの印字信号を受けて、加熱状態の前記印字ヘッド部19が降下する。この印字ヘッド部19の降下により、該印字ヘッド部19は前記印字テープIを押し下げて、停止したチューブフィルムTにおける印字位置Pに熱転写により一袋分の印字が行われる。該印字が終了すると、前記印字ヘッド部19は上昇して元の位置に戻るとともに、前記巻き取り部16が一定時間駆動して前記印字テープIを一定長さ分(H)だけ巻き取る。前記印字テープIを一定長さ分(H)だけ巻き取ることにより、熱転写によって透明になった印字跡A「XXX−XX」が、前記印字検査装置(光電センサ)5の下方に位置される。

【0030】

ステップ7:

前記印字検査装置(光電センサ)5は、前記前記印字テープIにおける印字跡(透明部分)A「XXX−XX」の有無を光学的に検出し、検出信号(反射光信号)を前記コントロール装置6に送る。この前記印字検査装置5の検査により、一つ前に実行された印字における印字跡A「XXX−XX」の有無が検査される。

【0031】

ステップ8:

前記製袋装置4は、前記コントロール装置6からの実行信号によって、前記保持部12、切断部13及び溶着シール部14のそれぞれが駆動し、一枚の包装袋Fを製袋する。

【0032】

ステップ9:

前記充填装置4においては、前記コントロール装置6からの駆動信号によって、まず、前記袋搬送部22が駆動する。該袋搬送部22の駆動により、前記包装袋Fの開口部を保持しながら搬送し、当該包装袋Fの開口部を供給ホッパー32の排出口の下にセットする。このセット完了信号を受けて前記コントロール装置6は前記計量部31を駆動させ、任意重量を計測して前記計量容器31bの開閉シャッタを駆動して原料粒状物を前記包装袋F内に充填する。この充填か完了する時間を見計らって、充填完了信号が前記コントロール装置6に送られると、前記コントロール装置6は、前記溶着シール部24に駆動信号を出し、該溶着シール部24の駆動によって、前記包装袋Fの開口部に溶着シールを施す。該溶着シールの完了信号が前記コントロール装置6に入ると、前記保持部(チャック)28a,28bが開放され、包装が終了した製品袋Sが落下して前記排出傾斜板33を滑って機外に排出される。機外排出された製品袋Sは、例えば、図示しない搬送コンベアに載って次の工程(保管や出荷など)に自動的に搬送される。

【0033】

ステップ10:

前記コントロール装置6は、前記ステップ7「印字検査」において、前記印字検査装置5から送信された、前記前記印字テープIにおける印字跡Aの有無に関する検出信号に基づき、印字が正常か否かを判定する。前記コントロール装置6は、前記検出信号(反射光信号)に印字跡Aとなる透明部分に相当する信号を検出すると「印字は正常」と判定し、また、前記透明部分に相当する信号が検出されない場合には「印字は異常」と判定する。この印字判定により、「印字は正常」と判断された場合には、前記ステップ2「チューブフィルムを搬送」に戻って上記ステップの運転を継続する。

【0034】

ステップ11:

一方、ステップ10の印字判定により、「印字は異常」と判断された場合には、前記コントロール装置6は、前記製袋装置2、印字装置3及び充填装置4のそれぞれに運転停止信号を出力してそれぞれを停止させる。

【0035】

ステップ12:

この後、ステップ11「包装機の異常停止」を受けて前記コントロール装置6は、前記報知装置38に信号を出力し、表示部38aや警報部38bを介して印字異常が発生したことをオペレータ等に報知する。この報知により、オペレータは印字装置3などの点検を行う。

【0036】

以上のように、本発明の自動包装装置1によれば、印字が正常になされたか否かの判定を、印字テープIにおける印字後の透明部分(印字跡A)の有無検出によって行い、チューブフィルムTに施された印字を撮像して判定する手法でないので、チューブフィルムTにおける印字位置Pが、絵柄の下地色などの範囲(下地色等の範囲C)と重なっていても、正確な印字検査が行われるようになる。また、印字検査は包装装置を前記製袋装置2においてチューブフィルムTが搬送される一定寸法間隔(T1)ごと、すなわち言い換えると、一回製袋するごとに行うので、万一、印字不良が発生した場合には、即、装置を停止することができる。これにより、印字不良の包装袋の製袋を最小限に止めることができ、チューブフィルムの無駄な使用が防止され、また、印字が異常の包装袋Fへの原料粒状物の充填を防ぐことができる。これにより、印字が欠落した製品袋Sが後工程に流れて流通市場に出回ることをより確実に防ぐことができる。

【0037】

実施例2:

次に、実施例2を説明する。実施例2は、実施例1の前記印字装置及び印字検査装置等を更に改良した例(一時的先送手段)であり、印字異常をより速く判定することを可能にした例である。さらに具体的には、前記印字装置(印字ヘッド部)による印刷終了直後に、当該印刷で使用した印字テープIの印字跡(透明部分)を前記印字検査装置(光電センサ)39で光学検出し、印字異常をより速く判定する。このために、前記印字ヘッド部による印刷終了直後において、一時的に、当該印刷で使用した印字テープIの印字跡(透明部分)を前記印字検査装置39に移動させて光学検出し、その後、印字テープIを元の位置に移動して戻して、製袋・印字等のサイクルを繰り返すようにした。

【0038】

このように、印字テープIを一時的に前記印字検査装置39の位置に移動させる手段としては、押圧手段によって印字テープIを一時的に押圧し、印字テープIの該当位置(印字跡(透明部分))を、前記印字ヘッド部の近傍に配設した前記印字検査装置39に移送させる押圧手段がある。

【0039】

この押圧手段の具体例(後述の押圧ロール部49)を図5に示す。

【0040】

実施例2における印字装置3aも、実施例1と同様に、前記チューブフィルムT上に任意の間隙を介して配設し、ロール状印字テープから印字テープIを順次引き出しながら印字ヘッド部50を上下動させて前記チューブフィルムTに順次印字を行うものとする。

【0041】

前記印字装置3aは、図5に示したように、前記チューブフィルムTより上方位置に配設した、ロール状印字テープをセットする供給側ロール部41と、該供給側ロール部41よりも上方位置に配設した、印刷済みの印字テープIを巻き取る巻取側ロール部42とを構成する。前記供給側ロール部41と巻取側ロール部42とは、それぞれ、前記チューブフィルムTの搬送方向に対して直角方向の向きに配置する。この巻取側ロール部42については、モータの出力伝達を受けて回転するようにしてある(詳細は図示せず)。

【0042】

前記供給側ロール部41と巻取側ロール部42とを結ぶ印字テープIの搬送経路には、前記巻取側ロール部42の回転作用によって順次引き出した印字テープIを、前記チューブフィルムT上に沿って弛みなく搬送するための従動式の搬送ガイドローラ43,44,45,46,47,48を複数配設する。これらの搬送ガイドローラ43,44,45,46,47,48も、それぞれ、前記チューブフィルムTの搬送方向に対して直角方向の向きに配置する。前記搬送ガイドローラ43は、前記供給側ロール部41とチューブフィルムTとの間に配設する。前記搬送ガイドローラ43の配設位置から前記チューブフィルムTの搬送方向(図5矢印方向)に沿った位置には、搬送ガイドローラ44、印字ヘッド部50、前記剥離板21、搬送ガイドローラ45が順次適宜間隔をおいて配設してある。

【0043】

この構成において、前記印字テープIは、前記搬送ガイドローラ43の下を通って、その後、搬送ガイドローラ44の上、印字ヘッド部50の下、剥離板21の上、搬送ガイドローラ45の下、をそれぞれ通過した後、上方に向かわせるようにしてある。この上方には、互いに当接した一対の搬送ガイドローラ46,47、及び搬送ガイドローラ48がそれぞれ配設してある。この構成により、前記印字テープIは、前記搬送ガイドローラ46,47の間、搬送ガイドローラ48の上を通って前記巻取側ロール部42に巻き取られるようにしてある。なお、前記印字検査装置(前記光電センサ)39は、該印字検査装置の近傍位置に、前記印字テープIの搬送方向(図5中の矢印H)と略平行にして配設した前記剥離板21の上方に配設し、印字テープIの表面(印字跡(透明部分))を光学検出できるように配設してある。

【0044】

前記押圧手段の特徴構成は、前記一対の搬送ガイドローラ46,47と搬送ガイドローラ45との間において、印字テープIを、該印字テープIの搬送方向と直交する方向に押圧作用を加える押圧ロール部49(押圧手段)を構成する点がある。また、前記供給側ロール部41及び巻取側ロール部42は、該押圧ロール部49によって印字テープIに押圧作用が加わったときに、互いに回転しないようにしてあり、印字テープIを所定長さ送るときだけ回転するようになっている。

【0045】

さらに、前記搬送ガイドローラ43は、印字テープIの搬送方向Hに弾力作用が働くように、任意の固定壁面とスプリング43aで接続させてある。これにより、前記押圧ロール部49によって印字テープIに押圧作用が加わった際には、前記スプリング43aを伸張させて前記搬送ガイドローラ43が印字テープIの搬送方向に、図示しない規制ガイドに沿って移動(図5の破線部)して、印字テープIが、前記押圧作用によって撓(たわ)んだ長さ分だけ一時的に先送りされるようにしてある。前記撓み長さを調整することにより、前記印字ヘッド部50による印刷終了直後において、一時的に、当該印刷で使用した印字テープIの印字跡(透明部分)を前記印字検査装置39に移動させて光学検出及び印字異常の判定が可能になる。したがって、印字異常が出た時には、その印刷直後に、即、前記印字装置3a及び又は製袋装置2を少なくとも停止させることができる。

【0046】

一方、前記印字検査装置39による光学検出が終了した後は、前記押圧ロール49を元の位置に移動させ、印字テープIの押圧作用を開放して無くし前記撓み長さをゼロにする。これにより、前記搬送ガイドローラ43も前記スプリングの弾力作用によって元の位置に移動して戻り、印字テープIも元の位置まで戻される。

【0047】

前記押圧ロール部49(押圧手段)を作動させるタイミングは、以下のようにして行う(図7のフロー参照)。ステップ5において、一回分の印刷(図8中のA1)を行うために、前記供給側ロール部41と巻取側ロール部42とを断続的に回転させて印字テープIの一定長さ分を断続的に搬送し、これに合わせて前記印字ヘッド部50を上下に駆動させて印刷を行う。該一回分の印刷(図8中のA1)が終了すると、該印字跡(透明部分)A1が図8中のY1の位置で停止する。この停止直後に、前記押圧ロール部49(押圧手段)を作動させることによって、印字テープIが一定長さだけ(図8中に示したY3)先送りされた位置(図8中に示したY2)で停止する。これにより、前記印字跡(透明部分)A1が前記印字検査装置39の下方に位置されて光学検出される。該光学検出を終えると、前記押圧ロール49を元の位置に戻るようにし、これにより、印字テープIにおける前記Y2が元の前記Y1まで戻される(ステップ7,8)。この後、前記光学検出した値が印字異常に該当するか否かを判定し、印字異常が判定された場合には、即、印字装置3a等を停止させるとともに、印字異常を報知する(ステップ11,12,13)。なお、図7におけるステップ1,2,3,4,9,10の各工程のチューブフィルムTの搬送及び製袋、充填・シール等の作用は、実施例1と同様とするため、ここでの説明は省略する。

【0048】

上記では、前記押圧ロール部49による押圧作用が印字テープIに加わった際に、前記スプリング43aの伸張作用によって前記搬送ガイドローラ43を移動(図5の破線部)させる手段を講じることによって、一時的に印字テープIを先送りさせるようにしたが、一時的に印字テープIを先送りさせる手段としては、これ以外の手法であってもよい。例えば、前記供給側ロール部41の駆動部において、前記押圧作用が印字テープIに加わると印字テープIが一時的に引き出され、押圧作用が開放されて無くなると引き出されていた長さ分が元の状態まで巻き戻されるように、駆動部の回転軸にスプリング等を用いて、印字テープIが引き出される回転方向とは逆方向に巻き戻しの回転作用が働く機構を講じてもよい。これにより、印字テープIの一時的な引き出しが可能になる。

【0049】

実施例3:

実施例3は、前記実施例2を更に改良した内容(一時的先送手段の他の例)である。前記実施例2では、印字テープIを一時的に先送りするために、押圧ロール部49を設けるとともに、前記押圧ロール部49(押圧手段)による押圧作用を受けて前記スプリング43aの伸張作用によって前記搬送ガイドローラ43が移動(図5の破線部)するようにしてある。これに対して、実施例3では、印字ヘッド50よりも印字テープIの送り方向(搬送方向)側に配設した前記搬送ガイドローラのいずれかを、印字テープIの搬送経路よりも外周方向(外方向)に一時的に所定量だけ突出移動させるようにして、印字テープIにおける印字跡A1を前記印字検査装置39の下方位置に移動させて光学検出するようにしたものである。

【0050】

図9はその具体例を示している。実施例3では、図5(実施例2)で示した前記搬送ガイドローラ45を一時的に、印字テープIの送り方向に所定量だけ移動させるようにしてある。より具体的には、前記搬送ガイドローラ45の回転軸とアクチュエータ51の出没部材51aの先端部とを、長手方向の中間位置に回動軸51bを備えた連結棒52によって連結し、前記出没部材51aの出没作用によって、前記搬送ガイドローラ45が印字テープIの搬送経路から外周方向に突出する作用と、元の位置に戻る作用を繰り返す。このようにして、前記搬送ガイドローラ45が印字テープIの搬送経路から外周方向に突出することで、印字テープIにおける印字跡A1を前記印字検査装置39の下方位置に移動(図8のY3)されて光学検出することができる(図8のY2)。光学検出が終了すると、アクチュエータ51を駆動して前記搬送ガイドローラ45を元の位置に戻し、一時的に先送りしていた印字跡A1を元の位置(図8のY1)に戻し、次の印字工程に備える。なお、前記アクチュエータ51の出没部材51aが出没する方向と印字テープIとが交差する位置よりも、印字テープIの搬送側(図9における上側)には、印字テープIの搬送を前記アクチュエータ51の反対側からガイドする搬送ガイドローラ53を配設する。前記アクチュエータ51が駆動して搬送ガイドローラ45が前述のように突出した場合には、印字テープIと接した搬送ガイドローラ53が支点となって印字テープIが一時的に引き出されることになる。

【0051】

なお、実施例1、2、3における、前記印字検査装置5、39については、撮像カメラで構成してもよい。前記印字検査装置5、39を撮像カメラで構成すると、画像処理によって、印字跡A,A1における透明箇所とそうでない箇所の検出が可能になり、印字のかすれや印字の部分的な異常を発見し、異常検出の品質を向上することができる。また、本発明は、上記実施例の二方シール型の自動包装装置に適用できるほか、その他の例えば三方シール型の自動包装装置においても適用できるものである。

【0052】

また、上記実施例の自動包装装置は、長尺偏平状のチューブフィルムをロール状にした包材から順次製袋を行う製袋装置を備えたものであるが、これ以外に本発明は、詳細説明は省略するが、予め製袋した袋を収納カセットに重ねて充填しておいて、該袋を順次一枚ずつ取り出して印字して被包装物を充填して開口部をシールする自動包装装置においても適用可能である。

【図面の簡単な説明】

【0053】

【図1】本発明の自動包装装置における全体構成図。

【図2】本発明の自動包装装置における部分拡大図。

【図3】本発明のコントロール装置等のブロック図。

【図4】本発明の自動包装装置の運転プログラムのフロー。

【図5】本発明における実施例2の印字装置等を示した図。

【図6】実施例2におけるコントロール装置等のブロック図。

【図7】実施例2における自動包装装置の運転プログラムのフロー。

【図8】実施例2における印字テープ、印字跡及び印字ヘッドの位置関係を示した図。

【図9】本発明における実施例3の印字装置等を示した図。

【符号の説明】

【0054】

1 自動包装機

2 製袋装置

3 印字装置

3a 印字装置

4 充填装置

5 印字検査装置(光電センサ)

6 コントロール装置(印字判定装置)

7 包材セット部

8 搬送ガイドロール

9a 搬送誘導板

9b 搬送誘導板

10 マーキング検出センサ部

11 搬送ロール

12 保持部

13 切断部

13a 切断刃

14 溶着シール部

14a 加熱板

14b 溶着台

15 包材セット部(印字テープ)

16 巻き取り部

17 搬送ガイドローラ

18 搬送ガイドローラ

19 印字ヘッド部

21 剥離板

22 袋搬送部

23 計量・充填部

24 溶着シール部

25 先端検出センサ部

26 袋開口部

26a 吸着手段

26b 吸着手段

27 搬送部

28a 保持部(チャック)

28b 保持部(チャック)

29 搬送アーム手段

30 エアーシリンダ

31 計量部

31a 供給部

31b 計量容器

32 供給ホッパー

33 排出傾斜板

34 中央演算処理部(CPU)

35 入出力回路(I/O)

36 読み出し専用記憶部(ROM)

37 読み出し書き込み兼用記憶部(RAM)

38 報知装置

38a 表示部

38b 警報部

39 印字検査装置

41 供給側ロール部

42 巻取側ロール部

43 搬送ガイドローラ

43a スプリング

44 搬送ガイドローラ

45 搬送ガイドローラ

46 搬送ガイドローラ

47 搬送ガイドローラ

48 搬送ガイドローラ

49 押圧ロール部

50 印字ヘッド部

51 アクチュエータ

51a 出没部材

51b 回転軸

52 連結棒

53 搬送ガイドローラ

A 印字跡(透明部分)

A1 印字跡(透明部分)

C 下地色等の範囲

I 印字テープ

F 包装袋

P 印字位置

S 製品袋

T チューブフィルム

【特許請求の範囲】

【請求項1】

長尺偏平状のチューブフィルムを一定寸法ずつ搬送して製袋する製袋装置と、

該製袋装置によって製袋された包装袋か又は製袋前に搬送された前記チューブフィルムに製造年月日等の文字を印字テープを用いて印字ヘッドによって熱転写方式で印刷する印字装置と、

前記製袋装置によって製袋した包装袋の上部開口部を保持して充填部に移送し、上部開口部から包装袋内に被包装物を充填し、当該上部開口部を溶着シールする充填装置と、

前記印字装置が施した印字の検査を行う印字検査装置と、

前記製袋装置、印字装置、充填装置及び印字検査装置のそれぞれの駆動を制御するコントロール装置と、

を備えた自動包装機において、

前記印字検査装置は、前記印字テープにおける印刷後の透明部分を検出する光学検出手段からなる一方、該光学検出手段が検出した信号に基づいて印字が正常か否かを判断する印字判定装置を設け、前記コントロール装置は、前記印字判定装置が印字異常を判定した際に、少なくとも前記製袋装置を停止させる信号を出力することを特徴とする自動包装機。

【請求項2】

前記印字検査装置は印字ヘッドにおける印字テープの搬送方向側に配設し、前記印字ヘッドによる印刷が終了した時点において、一時的に印字テープを所定長さだけ先送りして、印刷終了直後の透明の印字跡を前記印字検査装置における光学検出位置に位置させて光学検出し、該光学検出が終了すると、前記印字テープを先送りした所定長さだけ元の位置に戻すようにした一時的先送手段を設けたことを特徴とする請求項1に記載の自動包装機。

【請求項3】

前記印字検出装置は、印字ヘッドを設けた位置よりも前記チューブフィルムの搬送下流側に配設する一方、前記印字ヘッドと印字検出装置との間には、密着状態になった印字後の印字テープとチューブフィルムとを互いに剥離させる剥離板を配設したことを特徴とする請求項1又は請求項2に記載の自動包装機。

【請求項1】

長尺偏平状のチューブフィルムを一定寸法ずつ搬送して製袋する製袋装置と、

該製袋装置によって製袋された包装袋か又は製袋前に搬送された前記チューブフィルムに製造年月日等の文字を印字テープを用いて印字ヘッドによって熱転写方式で印刷する印字装置と、

前記製袋装置によって製袋した包装袋の上部開口部を保持して充填部に移送し、上部開口部から包装袋内に被包装物を充填し、当該上部開口部を溶着シールする充填装置と、

前記印字装置が施した印字の検査を行う印字検査装置と、

前記製袋装置、印字装置、充填装置及び印字検査装置のそれぞれの駆動を制御するコントロール装置と、

を備えた自動包装機において、

前記印字検査装置は、前記印字テープにおける印刷後の透明部分を検出する光学検出手段からなる一方、該光学検出手段が検出した信号に基づいて印字が正常か否かを判断する印字判定装置を設け、前記コントロール装置は、前記印字判定装置が印字異常を判定した際に、少なくとも前記製袋装置を停止させる信号を出力することを特徴とする自動包装機。

【請求項2】

前記印字検査装置は印字ヘッドにおける印字テープの搬送方向側に配設し、前記印字ヘッドによる印刷が終了した時点において、一時的に印字テープを所定長さだけ先送りして、印刷終了直後の透明の印字跡を前記印字検査装置における光学検出位置に位置させて光学検出し、該光学検出が終了すると、前記印字テープを先送りした所定長さだけ元の位置に戻すようにした一時的先送手段を設けたことを特徴とする請求項1に記載の自動包装機。

【請求項3】

前記印字検出装置は、印字ヘッドを設けた位置よりも前記チューブフィルムの搬送下流側に配設する一方、前記印字ヘッドと印字検出装置との間には、密着状態になった印字後の印字テープとチューブフィルムとを互いに剥離させる剥離板を配設したことを特徴とする請求項1又は請求項2に記載の自動包装機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−87849(P2008−87849A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−288133(P2006−288133)

【出願日】平成18年10月23日(2006.10.23)

【出願人】(000001812)株式会社サタケ (223)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月23日(2006.10.23)

【出願人】(000001812)株式会社サタケ (223)

【Fターム(参考)】

[ Back to top ]