自動固相抽出装置

【課題】固相抽出試料の処理数が大幅に増えた場合であっても、短時間且つ高精度に全自動処理することができる構造単純で安価な自動固相抽出装置を提供すること。

【解決手段】液体の吸引及び吐出動作を行う分注ヘッド3と、該分注ヘッド3を移動させるための移送手段4と、固相抽出プレート9を装着するバキュームラック8を備える自動固相抽出装置において、前記バキュームラック8を上部バキュームラック81と下部バキュームラック82とで構成し、前記下部バキュームラック82に2つの真空容器を設け、前記上部バキュームラック81を水平及び上下方向に移動可能に支持し、固相抽出工程に応じて前記移送手段4によって前記上部バキュームラック81を水平方向に移動させて前記下部バキュームラック82の2つの前記真空容器の何れか一方の位置に決めした後、上部バキュームラック81を下部バキュームラック82に押圧する。

【解決手段】液体の吸引及び吐出動作を行う分注ヘッド3と、該分注ヘッド3を移動させるための移送手段4と、固相抽出プレート9を装着するバキュームラック8を備える自動固相抽出装置において、前記バキュームラック8を上部バキュームラック81と下部バキュームラック82とで構成し、前記下部バキュームラック82に2つの真空容器を設け、前記上部バキュームラック81を水平及び上下方向に移動可能に支持し、固相抽出工程に応じて前記移送手段4によって前記上部バキュームラック81を水平方向に移動させて前記下部バキュームラック82の2つの前記真空容器の何れか一方の位置に決めした後、上部バキュームラック81を下部バキュームラック82に押圧する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生体試料、水、土壌、食品等に含まれる微量の有機化学成分を濃縮・精製するための固相抽出操作を自動的に行うようにした自動固相抽出装置に関する。

【背景技術】

【0002】

例えば、血液や尿中の薬物成分分析においては、血液や尿等の試料溶液に含有された有機化学物質の分析を行うために、先ず、試料溶液に含まれる微量の有機化学物質を濃縮・精製する前処理を行う必要がある。この前処理として固相抽出操作が行われるが、この固相抽出操作は、固定相となる吸着剤を詰めた長形円筒の固相抽出管(カラム)に、その上方から試料溶液を滴下させて溶質を固定相に吸着させた後、溶剤を流して固定相に吸着されている溶質を分離して目的成分を溶かし出す操作である。

【0003】

而して、前処理としての上記固相抽出操作を行った後、目的成分を含んだ溶液を液体クロマトグラフィーやマススペクトロメトリー等の分析器に掛けて成分の同定や定量を行うことによって、血液や尿中の薬物成分分析等が行われる。

【0004】

以上一連の操作のうち、前処理として目的物質を濃縮・精製する固相抽出操作に非常に長時間を要し、しかも、マニュアル操作では非効率的であるため、近年、処理の効率化を図る目的でこれらの前処理操作を自動的に行うものが提案されている。

【0005】

例えば、特許文献1には、X−Y−Zの直交3軸方向に位置制御可能なニードルノズルで吸引した試験管内の試料溶液を固相抽出管内に注入した後、該固相抽出管に溶剤を所定流量で滴下して所望の成分を含んだ溶出液を抽出する装置が開示されている。これによれば、固相抽出管への試料溶液の注入及び溶剤の流入を全自動で行うことができるため、目的成分を溶かし出すまでの前処理を無人で行うことができる。

【0006】

【特許文献1】特開平8−164302号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示された装置では、個別の固相抽出管を用いるために装置に固相抽出管を設置する手間を要する他、ニードルノズルを使用しているために試料が変わる毎に洗浄を行う必要があり、その手間が大変で、他試料が混入するという不具合もあった。又、固相抽出管からの溶出液を自然落下させるため、溶出時間が長いという問題もあった。

【0008】

本発明は上記問題に鑑みてなされたもので、その目的とする処は、固相抽出試料の処理数が大幅に増えた場合であっても、短時間且つ高精度に全自動処理することができる構造単純で安価な自動固相抽出装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1記載の発明は、液体の吸引及び吐出動作を行う分注ヘッドと、該分注ヘッドを移動させるための移送手段と、固相抽出プレートを装着するバキュームラックを備える自動固相抽出装置において、前記バキュームラックを上部バキュームラックと下部バキュームラックとで構成し、前記下部バキュームラックに2つの真空容器を設け、前記上部バキュームラックを水平及び上下方向に移動可能に支持し、固相抽出工程に応じて前記移送手段によって前記上部バキュームラックを水平方向に移動させて前記下部バキュームラックの2つの前記真空容器の何れか一方の位置に決めした後、上部バキュームラックを下部バキュームラックに押圧することを特徴とする。

【0010】

請求項2記載の発明は、請求項1記載の発明において、前記上部バキュームラックに複数のころ軸受又はスライダを設け、これらのころ軸受又はスライダを前記下部バキュームラックに形成された複数のガイド溝に係合させて上部バキュームラックをガイド溝に沿って水平方向に移動させることを特徴とする。

【0011】

請求項3記載の発明は、請求項2記載の発明において、前記下部バキュームラックに形成された複数のガイド溝の一部に、バネにより弾性支持された複数の支持板を設けたことを特徴とする。

【0012】

請求項4記載の発明は、請求項3記載の発明において、前記支持板に凹凸部を形成し、該凹凸部に前記ころ軸受又はスライダが嵌まり込むことによって前記上部バキュームラックの水平方向の動きを拘束することを特徴とする。

【0013】

請求項5記載の発明は、請求項3記載の発明において、前記ころ軸受又はスライダを磁性体で構成し、前記支持板にマグネットを設け、該マグネットで前記ころ軸受又はスライダを吸着することによって前記上部バキュームラックの水平方向の動きを拘束することを特徴とする。

【0014】

請求項6記載の発明は、請求項1〜3の何れかに記載の発明において、前記複数のガイド溝の一部に凹凸部を形成したことを特徴とする。

【0015】

請求項7記載の発明は、請求項2記載の発明において、前記複数のころ軸受又はスライダをアームを介して前記上部バキュームラックに支持せしめ、前記アームをバネによって上部バキュームラックに弾性支持せしめたことを特徴とする。

【0016】

請求項8記載の発明は、請求項1〜3の何れかに記載の発明において、前記上部バキュームラックと下部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体部を吸着させることにより上部バキュームラックの水平方向の動きを拘束することを特徴とする。

【0017】

請求項9記載の発明は、請求項1〜8の何れかに記載の発明において、前記上部バキュームラックと下部バキュームラックの一方にピンを設け、他方に係合孔を形成し、これらのピンと係合孔を係合させることによって上部バキュームラックを下部バキュームラックに対して位置決めすることを特徴とする。

【0018】

請求項10記載の発明は、請求項1記載の発明において、前記移送手段に複数のフックを設け、該フックを前記上部バキュームラックの複数のフックに係合させることによって、上部バキュームラックを水平及び上下方向に移動させることを特徴とする。

【0019】

請求項11記載の発明は、請求項10記載の発明において、前記移送手段に設けられた複数のフック又は前記上部バキュームラックの複数のフックを回動可能に軸支するとともに、その一端をバネによって支持したことを特徴とする。

【0020】

請求項12記載の発明は、請求項10記載の発明において、前記移送手段と前記上部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体を吸着させることにより上部バキュームラックを水平及び上下方向に移動させることを特徴とする。

【発明の効果】

【0021】

請求項1記載の発明によれば、移送手段によって上部バキュームラックを水平及び上下方向に移動させることができるため、1つの移送手段が分注ヘッドと上部バキュームラックの移動手段を兼用することとなり、バキュームラックに独自に移動手段を設ける必要がなく、固相抽出試料の処理数が大幅に増えた場合であっても、短時間且つ高精度に全自動処理することができ、装置の構造単純化とコストダウンを図ることができる。

【0022】

請求項2記載の発明によれば、上部バキュームラックを複数のころ軸受又はスライダを介してガイド溝に沿って水平方向に移動させるようにしたため、該上部バキュームラックを常に一定の高さで、且つ、一定の間隔をあけた状態で滑らかに移動させることができができる。

【0023】

請求項3の発明によれば、下部バキュームラックに形成された複数のガイド溝の一部に設けられた支持板をバネにより弾性支持したため、装置の動作前に人が手で上部バキュームラックを水平方向に自由に移動させることができ、真空容器内の受け容器又は廃液容器を出し入れが容易となり、更には上部バキュームラックとOリングの接触時間が短くなるため、Oリングの変形による劣化が抑えられ、該Oリングの耐久寿命が高められる。

【0024】

請求項4の発明によれば、支持板に形成された凹凸部にころ軸受又はスライダが嵌まり込むことによって上部バキュームラックの水平方向の動きを拘束するようにしたため、装置が傾斜した机に置かれた場合や、人の不用意な接触、地震や他の装置からの振動等により上部バキュームラックが運転中に正規の位置から移動し、固相抽出プレートへの分注動作誤りや真空吸引不良等の発生をを防止することができる。

【0025】

請求項5の発明によれば、ころ軸受又はスライダを磁性体で構成し、前記支持板に設けられたマグネットで磁性体製のころ軸受又はスライダを吸着することによって、上部バキュームラックの水平方向の動きを拘束するようにしたため、請求項4記載の発明と同様の効果が得られる。

【0026】

請求項6の発明によれば、下部バキュームラックのガイド溝に凹凸部を形成したため、上部バキュームラックが水平方向に移動を始める際にころ軸受が凹凸部を通過する都振動が発生し、この振動によって固相抽出プレート下部の溶出孔の残液を強制的に落下させることができ、真空容器内の受け容器の汚染や液の混入等の不具合の発生をを防止することができる。

【0027】

請求項7の発明によれば、複数のころ軸受又はスライダをアームを介して上部バキュームラックに支持せしめ、前記アームをバネによって上部バキュームラックに弾性支持せしめたため、請求項3記載の発明と同様の効果を得ることができる。

【0028】

請求項8の発明によれば、上部バキュームラックと下部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体部を吸着させることにより上部バキュームラックの水平方向の動きを拘束するようにしたため、請求項4記載の発明と同様の効果が得られる。

【0029】

請求項9の発明によれば、上部バキュームラックと下部バキュームラックの一方に設けられたピンと、他方に形成された係合孔との係合によって、上部バキュームラックを下部バキュームラックに対して正確に位置決めすることができる。

【0030】

請求項10の発明によれば、移送手段に設けられた複数のフックを上部バキュームラックの複数のフックに係合させることによって、上部バキュームラックを水平及び上下方向に移動させるようにしたため、分注ヘッド移送用の移送手段によって上部バキュームラックを移動させることができ、装置の構造単純化を図ることができる。

【0031】

請求項11の発明によれば、移送手段に設けられた複数のフック又は上部バキュームラックの複数のフックを回動可能に軸支するとともに、その一端をバネによって支持したため、不適切な寸法の固相抽出プレートや受け容器が搭載された場合、上部バキュームラックの水平及び上下方向の移動を阻害する状態である場合においても、フックに負荷される過大な荷重はバネが変形することにより軽減されるため、移送手段等の破損を防止することができる。

【0032】

請求項12の発明によれば、移送手段と上部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体を吸着させることにより上部バキュームラックを水平及び上下方向に移動させるようにしたため、請求項11記載の発明と同様に移送手段等の破損を防止することができる。

【発明を実施するための最良の形態】

【0033】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0034】

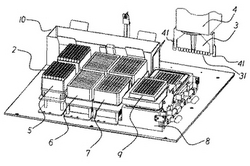

先ず、本発明に係る自動固相抽出装置の全体構成を図1〜図4に基づいて説明する。

【0035】

図1は本発明に係る自動固相抽出装置の斜視図、図2は同自動固相抽出装置内要部の斜視図、図3はバキュームラックの斜視図、図4は同バキュームラックの断面図である。

【0036】

図1に示す自動固相抽出装置1は、装置本体12と、真空ポンプ11と、これらを制御する制御装置15とで構成されている。ここで、制御装置15は、例えば汎用のパーソナル・コンピュータで構成され、LAN(Local Area Network)等の通信ケーブル16を介して装置本体12と真空ポンプ11に電気的に接続されている。

【0037】

又、装置本体12には、その内部の空間を上下、左右及び前後方向に移動可能な移送手段4が設けられており、その先端には、複数(8本又は12本)の不図示のシリンジを一括動作させるための分注ヘッド3が取り付けられている。この分注ヘッド3は、前記移送手段4によって移送及び位置決めされるものであって、その先端(下端)には、図2に詳細に示すように、シリンジと同数(図示例では、12本)のノズル31が1列に並設され、その両側には断面L字状を成すアングル材で構成されたフック41が取り付けられている。

【0038】

又、自動固相抽出装置1内の下部には、前記分注ヘッド3に設けられた前記ノズル31に装着される複数(本実施の形態では、縦12列×横8列の計96本)の分注チップ2を収納する分注チップ容器5と、複数の試薬を収容する試薬容器6と、前記分注チップ2と同数(本実施の形態では、96)に区画されて格子状を成すウェル内に試料溶液を収納するマイクロプレート7と、バキュームラック8及び使用済みの分注チップ2を捨てるための廃棄チップ容器10が配置されている。尚、必要に応じて、試薬容器6やマイクロプレート7を不図示の冷却水循環機構又は電子冷却装置によって装置1の稼動中に冷却することも可能である。

【0039】

ところで、図3及び図4に示すように、前記バキュームラック8は、上部バキュームラック81と下部バキュームラック82とで構成されており、下部バキュームラック82には、上面が開口する矩形ボックス状の第1真空容器83と第2真空容器84が設けられ、これらの第1及び第2真空容器83,84はその底面に開口する真空路83a,84bを介して図1に示す真空ポンプ11に接続されている。

【0040】

そして、上記第1真空容器83内には廃液容器14が収納され、第2真空容器84内には受け容器13が収納されており、下部バキュームラック82の上面の第1及び第2真空容器83,84の開口部周縁にはシール用の矩形リング状のOリング98がそれぞれ嵌め込まれて取り付けられている。尚、受け容器13内は後述の固相抽出プレート9と同様に格子状(本実施の形態では、96個)に区画されている。

【0041】

他方、前記上部バキュームラック81には、固相抽出プレート9が脱着可能に装着されており、その周縁はシール用の矩形リング状のパッキン99を介して上部バキュームラック81に密着している。尚、固相抽出プレート9には、縦12個、横8個の格子状に複数(96個)の円柱状の固相抽出管9aが形成されており、各固相抽出管9aの下端には小径の溶出孔100が開口し、内部にはフィルタ9bが収納セットされている。

【0042】

而して、本発明に係る自動固相抽出装置1は、上部バキュームラック81を2つの前記第1及び第2真空容器83,84の間を自由に移動可能させて、これを第1真空容器83又は第2真空容器84に選択的に密着させることを特徴としており、そのための機構の詳細を図5及び図6に基づいて説明する。

【0043】

図5はころ軸受とガイド溝との係合状態を示す断面図、図6はガイド溝の形状を示す正面図である。

【0044】

図6に示すように、下部バキュームラック82の左右の両側面には、上部バキュームラック81の移動方向に長い水平なガイド溝87(図6には一方のみ図示)がそれぞれ形成されており、各ガイド溝87には4つの凹部87a,87b,87c,87dがそれぞれ形成されている。

【0045】

他方、上部バキュームラック81の左右の両側部にはプレート20(図5には一方のみ図示)がビス21によってそれぞれ取り付けられており、各プレート20の下部両端にはころ軸受85が回転自在に支承されている。そして、各ころ軸受85は、図5(a)に示すように、下部バキュームラック82に形成された前記ガイド溝87に転動可能に係合しており、上部バキュームラック82とこれに装着された前記固相抽出プレート9は、計4つのころ軸受85を介して下部バキュームラック82と適度な間隔をあけた状態で下部バキュームラック82のガイド溝87に沿って移動することができる(図6参照)。ここで、各プレート20の上端にはフック97が一体に形成されている。

【0046】

尚、ころ軸受85に代えて、図5(b)に示すような合成樹脂等の摩擦係数の小さな材料で構成されたスライダ86を用い、これをガイド溝87に摺動自在に係合させても良い。

【0047】

而して、作業工程に応じて移送手段4の駆動が不図示の制御手段によって制御され、該移送手段4が分注ヘッド3と共に上下、左右及び前後方向に移動するが、分注ヘッド3に取り付けられた前記一対のフック41を上部バキュームラック81に取り付けられた一対の前記プレート20のフック97の側部に係合させて分注ヘッド3を図4の左右方向に移動させれば、上部バキュームラック82とこれに装着された固相抽出プレート9がガイド溝87に沿って下部バキュームラック82上を同方向に移動せしめられる。

【0048】

そして、上部バキュームラック81が下部バキュームラック82上を移送せしめられ、これが例えば第1真空容器83に位置した時点で移送を停止する。すると、この状態では4つのころ軸受85がガイド溝87の凹部87a,87bに落とし込まれるため、上部バキュームラック81とこれに装着された固相抽出プレート9が自重で下動し、上部バキュームラック81の下面が下部バキュームラック82の上面に当接する。この状態で、移送手段4によって分注ヘッド3を駆動し、該分注ヘッド3に取り付けられたフック41の下端面を下部バキュームラック82側のフック97の上端面に当接させた状態で、分注ヘッド3を下動させれば、上部バキュームラック81が下部バキュームラックの第1真空容器83周縁のOリング98に押圧されるため、第1真空容器83は上部バキュームラック81と固相抽出プレート9によって気密にシールされ、この状態で前記真空ポンプ11を駆動すれば、第1真空容器83は、真空路83aを経て真空ポンプ11によって真空引き(減圧)され、固相抽出プレート9の各固相抽出管9a内に収容された試料溶液を吸引してこれを廃液容器14内に排出する。すると、フィルタ9bには有機物等が吸着されて残留する。

【0049】

次に、移送手段4を再び駆動して分注ヘッド3側のフック41を上部バキュームラック81側のフック97に係合させて分注ヘッド3を上動させれば、上部バキュームラック81が固相抽出プレート9と共に持ち上げられ、これによってころ軸受85がガイド溝87の凹部87a,87bから脱する。そして、この状態で分注ヘッド3を図4の右方向に移動させれば、ころ軸受85はガイド溝87に再び係合するため、上部バキュームラック82が固相抽出プレート9と共にガイド溝87に沿って同方向に移送せしめられ、これらが第2真空容器84に位置した時点で移送を停止する。

【0050】

すると、上記状態では4つのころ軸受85がガイド溝87の凹部87c,87dに落とし込まれるため、上部バキュームラック81と固相抽出プレート9が自重で下動し、上部バキュームラック81の下面が下部バキュームラック82の上面に当接する。そして、この状態で、移送手段4によって分注ヘッド3を駆動し、該分注ヘッド3に取り付けられたフック41の下端面を下部バキュームラック82側のフック97の上端面に当接させた状態で分注ヘッド3を下動させれば、上部バキュームラック81が下部バキュームラック82の第2真空容器84周縁のOリング98に押圧されるため、第2真空容器84は上部バキュームラック81と固相抽出プレート9によって気密にシールされ、この状態で前記真空ポンプ11を駆動すれば、第2真空容器84は、真空路84aを経て真空ポンプ11によって真空引きされ、固相抽出プレート9の各固相抽出管9a内に収容された試料溶液を吸引して受け容器13内に排出する。すると、フィルタ9bには有機物等が吸着されて残留する。

【0051】

以上のように、本実施の形態に係る自動固相抽出装置1においては、単一の移送手段4を分注ヘッド3の移動用と上部バキュームラック81の移動用として兼用し、上部バキュームラック81を水平に移動させて固相抽出プレート9を第1真空容器83又は第2真空容器84に選択的に位置決めし、該固相抽出プレート9に収容された溶液を廃液容器14又は受け容器13に選択的に排出するようにしたため、バキュームラック8に専用の移動機構を別設する必要がなく、構造の単純化とコストダウン及び耐久性の向上を図ることができる。

【0052】

次に、上部バキュームラック81の移動支持構造の別形態を図7〜図16に基づいて説明する。

【0053】

図7は支持板の設置状態を示す正面図、図8はころ軸受とガイド溝の係合状態を示す側面図、図9はころ軸受と支持板の係合状態を示す側面図、図10はバキュームラックの他の実施形態を示す側面図、図11はバキュームラックの他の実施形態を示す側面図、図12はバキュームラックの他の実施形態を示す側面図、図13はバキュームラックのピンと係合孔との関係を示す断面図、図14(a)〜(c)はフック部の拡大斜視図、図15はフック部の他の実施形態を示す拡大斜視図、図16はフック部の他の実施形態を示す拡大斜視図である。

【0054】

図7に示す形態では、ガイド溝87の凹部87a,87bが形成されている個所に、各2本の下部バネ88によって弾性支持された支持板89を設置しており、各支持板89は、これに荷重が負荷されていない状態では、その上面が図示のようにガイド溝87の下面と同一平面を構成する状態(面一状態)を保っている。尚、図7には図示していないが、ガイド溝87の他の凹部87c,87d(図6参照)が形成されている箇所にも同様の構成が採用されている。

【0055】

上記構成において、移送手段4のフック41と上部バキュームラック81のフック97が係合しない状態では、上部バキュームラック81はその位置とは無関係に常に下部バキュームラック82と適度な間隔をあけた状態で保持される。そして、上部バキュームラック81が水平方向に移動するときには、移送手段4のフック41が上部バキュームラック81のフック97に係合した状態で、移送手段4を前後方向へ移動させることによって上部バキュームラック81をガイド溝87に沿って水平方向に移動させることができる。

【0056】

而して、上部バキュームラック81が第1真空容器83又は第2真空容器84の位置に移動してころ軸受85が支持板89の上に位置する状態で該上部バキュームラック81の移動を停止させ、移送手段4のフック41によって上部バキュームラック81のフック97を下方へと押圧すれば、上部バキュームラック81は下部バネ88の上方向の付勢力に抗して支持板89と共に下方向に移動することができ、移送手段4が上方に移動すれば上部バキュームラック81は下部バネ88の付勢力によって元の位置に復帰する。

【0057】

このような構成を採用すれば、装置の動作前に作業者が手で上部バキュームラック81をガイド溝87に沿って水平方向に自由に移動させることができ、図4に示す第1真空容器83内の廃液容器14又は第2真空容器84内の受け容器13の出し入れを容易に行うことができる。又、上部バキュームラック81とOリング98の接触している時間が短くなるため、Oリング98の変形による劣化が抑えられ、該Oリング98の耐久寿命が高められるという効果が得られる。

【0058】

図8に示す形態では、上部バキュームラック81側の複数のころ軸受85がアーム101を介してプレート20に上下に回動可能に支持するとともに、上部バキュームラック81をバネ90によって弾性支持する構成が採用されている。

【0059】

上記構成においては、上部バキュームラック81は、その位置とは無関係に常に下部バキュームラック82と適度な間隔をあけた図示状態で保持され、移送手段4を前後方向へ移動させることによって上部バキュームラック81をガイド溝87に沿って水平方向に移動させることができる。

【0060】

そして、上部バキュームラック81が図4に示す第1真空容器83又は第2真空容器84の位置に移動した時点で該上部バキュームラック81の移動を停止させ、移送手段4のフック41によって上部バキュームラック81のフック97を下方へと押圧すれば、上部バキュームラック81はバネ90の上方向の付勢力に抗して下方向に移動することができ、移送手段4が上方に移動すれば上部バキュームラック81はバネ90の付勢力によって元の位置に復帰する。尚、上部バキュームラック81の下動は、図8に鎖線にて示すようにアーム101の軸102を中心とする回動によって許容される。

【0061】

而して、この構成においても、図7に示した構成と同様の効果が得られる。

【0062】

図9に示す形態においては、図7に示した下部バキュームラック82の支持板89の上端部に凹凸部91を形成し、上部バキュームラック81のころ軸受85がこの凹凸部91に嵌まり込むことによって上部バキュームラック81の水平方向の動きを僅かに拘束するようにしている。

【0063】

上記構成とすることにより、自動固相抽出装置1が傾斜した机に置かれた場合や、人の不用意な接触、地震や他の装置からの振動等により上部バキュームラック81が運転中に正規の位置から移動することがなく、固相抽出プレート9への分注動作誤りや真空吸引不良を防止することができる。尚、凹凸部91の段差は、移送手段4及び手で上部バキュームラック81を水平方向に無理なく移動させることができる適正な寸法に設定される。本形態では、凹凸部91を段差寸法を1mmとし、自動固相抽出装置1を約10°傾斜した机に置いても上部バキュームラック81が移動しないようにした。

【0064】

図10に示す形態においても、図7に示したと同様の構成が採用されているが、下部バキュームラック82にマグネット92を設置し、上部バキュームラック81の前記マグネット92に対向する位置に磁性体部93を取り付け、上部バキュームラック81が上下方向に移動できる位置(真空容器に合致する位置)に移動すると、磁性体部93がマグネット92に吸着されるため、上部バキュームラック81の水平方向の動きが拘束され、図9で説明した形態と同様の効果が得られる。尚、マグネット92と磁性体部93は何れの側に設けても良く、マグネット92を上部バキュームラック81側に設け、磁性体部93を下部バキュームラック82側に設けても同様の効果が得られる。又、図11に示すように、ころ軸受85が磁性体の金属で構成されている場合には、支持板89の中にマグネット92を埋め込むことによっても、上部バキュームラック81が上下方向に移動できる位置に移動した時点で、ころ軸受85がマグネット92に吸着されるため、上部バキュームラック81の水平方向の動きが拘束され、図9で説明した形態と同様の効果が得られる。

【0065】

尚、図10及び図11に示す構成は第1及び第2真空容器83,84の両側に設けられている。

【0066】

図12に示す形態では、上部バキュームラック81のガイド溝87の凹部87a,87bの近傍に凹凸部94を部分的に形成した。

【0067】

ところで、固相抽出プレート9は試薬分注、真空吸引後に真空容器83の上部から真空容器84の上部に位置を変えるために水平方向に移動するが、移動時に固相抽出プレート9の下部の溶出孔100(図4参照)に付着した液が落下する場合がある。最悪の場合、真空容器84内の受け容器13にこの液が落下すると、汚染、他試料の混入といった不具合が発生する。然るに、図12に示す構造とすることにより、上部バキュームラック81が水平方向に移動を始める段階で、ころ軸受85が凹凸部94を通り過ぎる際に発生する振動により、溶出孔100に残っている液を強制的に落下させることができ、真空容器84内の受け容器13での液混入を防止することができる。

【0068】

図13に示す形態では、上部バキュームラック81の下面に複数のピン95を突設し、下部バキュームラック82の上面の前記ピン95に対応する位置に係合孔96を形成している。

【0069】

ところで、上部バキュームラック81がガイド溝87に沿って円滑に移動できるように、軸受85又はスライダ86(図5参照)の外径寸法に比べガイド溝87の幅は若干大き目に設定されている。このため、下部バキュームラック82の位置精度に誤差が発生し、固相抽出プレート9からの溶出液が第2真空容器84内の受け容器13に適正に入らない場合がある。然るに、本構造を採用することにより、上部バキュームラック81が下方に移動すると、上部バキュームラック81側のピン95が下部バキュームラック82側の係合孔96に係合するため、下部バキュームラック82のより的確な位置決めが可能となり、固相抽出プレート9からの溶出液を第2真空容器84内の受け容器13に常に適正に入れることができる。尚、ピン95を下部バキューラック82側に設け、係合孔96を上部バキュームラック81側に形成しても同様の効果が得られる。又、ピン95の先端又は係合孔96の入口にはテーパ角を付けておけば、両者の係合を滑らかに行うことができる。更に、図13に示す構成は第1及び第2真空容器83,84の両側に設けられている。

【0070】

他方、移送手段4のフック41と上部バキュームラック81のフック97には様々な形態が考えられる。

【0071】

例えば、図14(a)に示すように、分注ヘッド3側のフック41を鍵状に成形し、上部バキュームラック81側のフック97にフック41の先部41aが係合するための溝97aを形成したり、図14(b)に示すように、分注ヘッド3側のフック41をL字状に屈曲された棒部材で構成し、上部バキュームラック81側のフック97にフック41の先部41bが嵌合する円孔97bを形成することによって、上部バキュームラック81を水平及び上下方向に確実に移動させることができる。ガイド溝87にバネ88に支持された支持板89を設置した構造の場合(図7及び図9〜図12参照)には、上部バキュームラック81には常に上向きの付勢力が作用しているため、フック97には上下方向の動きを伝達するための溝や孔は不要であり、図14(c)に示すように、移送手段4側のフック41をアングル材で構成し、上部バキュームラック81側のフック97も簡単な凸部97cで構成することによって、上部バキュームラック81を水平及び上下方向に移動させることができる。

【0072】

図15に示す形態においては、移送手段4側のフック41を軸41dを中心として回動可能に支持するとともに、該フック41をフックバネ42で支持する構造とした。このような構造を採用しない場合、上部バキュームラック81に不適切な寸法の固相抽出プレート9が搭載された場合、或は第2真空容器84内の受け容器13又は第1真空容器83の廃液容器14が不適切な寸法であった場合、或はころ軸受85とガイド溝87の隙間に異物が挟まった場合等には、上部バキュームラック81の水平及び上下方向の移動を阻害する状態となる。このような状態で移送手段4のフック41が上部バキュームラック81側のフック97に係合して上部バキュームラック81が水平及び上下方向に移動すると、フック41,97に過大な荷重が作用し、これらのフック41,97の破損ばかりでなく、移送手段4や上部バキュームラック81の破損も懸念される。

【0073】

然るに、図15に示す構造を採用することにより、フック41,97に作用する荷重はフックバネ42が変形することにより軽減され、より過大な荷重に対してはフックバネ42の変形により移送手段4のフック41と上部バキュームラック81のフック97の係合が外れるため、各部の破損を防ぐことができる。尚、両フック41,97の係合が外れることによる装置の機能停止に対しては、上部バキュームラック81の位置を検出するセンサーを設けることによって装置の機能停止を検知することができる。

【0074】

図16に示す形態においては、移送手段4側のフック41の両面にマグネット43(図には一方のみ図示)をそれぞれ設け、上部バキュームラック81に設けた磁性体部44をマグネット43で吸着することにより、上部バキュームラック81を水平方向及び上下方向に移動させることができるが、本構造を採用することにより、上部バキュームラック81の水平及び上下方向の移動を阻害する状態が発生しても、マグネット43の吸引力以上の荷重が加わった場合には、マグネット43と磁性体部44は離脱し、図15に示した構造と同様に装置の破損を防止することができる。

【0075】

次に、本発明に係る自動固相抽出装置1を用いた具体的な前処理操作を工程を追って説明する。

【0076】

準備段階として作業者が手作業で次の作業を行う。

【0077】

・ 分注チップ容器5に必要数(本実施の形態では、96本)の分注チップ2を収納設置する。

【0078】

・ 試薬を入れた試薬容器6、試料溶液を入れたマイクロプレート7を設置する。

【0079】

・ 固相抽出プレート9をバキュームラック8の上部バキュームラック81へ設置する。

【0080】

尚、本実施の形態では、固相抽出プレート9に3M社製の96ウェル「エムポアディスクプレート」を用いたが、この他に様々な種類の固相抽出プレートを用いることができる。

【0081】

・ 下部バキュームラック82の第1真空容器83と第2真空容器84にそれぞれ廃液容器14と受け容器13を収納設置する。

【0082】

・ 制御装置で試薬量、試料溶液量、真空吸引条件等の運転条件を設定する。

【0083】

・ 装置1の電源を入れて運転を開始する。

【0084】

続いて本自動固相抽出装置1による前処理操作を工程を追って説明する。

【0085】

工程1)固相抽出プレート9内の固定相(フィルタ9b)を活性化するコンディショニング工程:

・ 移送手段4を分注チップ容器5の位置まで移動させ、分注ヘッド3のノズル31に分注チップ2を装着する。

【0086】

・ 移送手段4は試薬容器6の位置まで移動させ、分注ヘッド3はメタノールを100μl吸引する。

【0087】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定の固相抽出管(ウェル)にメタノールを100μl分注する。

【0088】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0089】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件で溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第1真空容器83側にあり、該固相抽出プレート9からの溶出液は第1真空容器83内の廃液容器14に流れ込む。

【0090】

尚、本実施の形態では、真空センサーの出力から真空ポンプ11の動作を制御し、第1及び第2真空容器83,84を真空度を−60kPa一定で真空吸引した。尚、吸引途中で真空ポンプ11の動作を変化させることや固相抽出プレート9の目詰まりや破損等で、前もって制御装置に覚え込ませた規定の真空度が得られない場合は、装置1を停止することも可能である。又、移送手段4に超音波センサー等の距離センサーを設置し、真空吸引前後に固相抽出プレート9の各ウェル中の液面を測定することによって、同様に固相抽出プレート9の目詰まりや破損等を検出することが可能である。

【0091】

・ 移送手段4は分注チップ容器5の位置まで移動し、分注ヘッド3のノズル31に分注チップ2を装着する。

【0092】

・ 移送手段4は試薬容器6の位置まで移動し、分注ヘッド3は純水100μlを吸引する。

【0093】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定のウエルに純水100μlを分注する。

【0094】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0095】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件で溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第1真空容器83側にあり、固相抽出プレート9からの溶出液は第1真空容器83内の廃液容器14に流れ込む。

【0096】

工程2)試料溶液の注入工程:

・ 移送手段4は分注チップ容器5の位置まで移動し、分注ヘッド3のノズル31に分注チップ2を装着する。

【0097】

・ 移送手段4はマイクロプレート7の位置まで移動し、分注ヘッド3は試料溶液を100μlを吸引する。本実施の形態では、希釈済みの試料溶液を用いたが、試薬容器6から希釈液をマイクロプレート7に分注し、マイクロプレート7内の同位置で溶液の吸引と吐出を繰り返すことによる攪拌を行うことによりマイクロプレート7内で試料を希釈することも可能である。

【0098】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定のウェルに試料溶液を100μlを分注する。

【0099】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0100】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件で溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第1真空容器83側にあり、固相抽出プレート9からの溶出液は第1真空容器83内の廃液容器14に流れ込む。

【0101】

工程3)夾雑物の洗浄工程:

・ 移送手段4は分注チップ容器5の位置まで移動し、分注ヘッド3のノズル31に分注チップ2を装着する。

【0102】

・ 移送手段4は試薬容器6の位置まで移動し、分注ヘッド3は純水100μl吸引する。

【0103】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定のウエルに純水100μlを分注する。

【0104】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0105】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件で溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第1真空容器83側にあり、固相抽出プレート9からの溶出液は第1真空容器83内の廃液容器14に流れ込む。

【0106】

・ 移送手段4は分注チップ容器5の位置まで移動し、分注ヘッド3のノズル31に分注チップ2を装着する。

【0107】

・ 移送手段4は試薬容器6の位置まで移動し、分注ヘッド3は5%メタノール水溶液を吸引する。

【0108】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定のウエルに5%メタノール水溶液を分注する。

【0109】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0110】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件で溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第1真空容器83側にあり、固相抽出プレート9からの溶出液は第1真空容器83内の廃液容器14に流れ込む。

【0111】

工程4)目的成分の溶出工程:

・ 移送手段4のフック41と上部バキュームラック81のフック97を係合させ、上部バキュームラック81を水平方向に移動させる。すると、固相抽出プレート9はバキュームラック8の第2真空容器84側に移動する。

【0112】

・ 移送手段4は分注チップ容器5の位置まで移動し、分注ヘッド3のノズル31に分注チップ2を装着する。

【0113】

・ 移送手段4は試薬容器6の位置まで移動し、分注ヘッド3はメタノールを100μl吸引する。

【0114】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定のウエルにメタノールを100μl分注する。

【0115】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0116】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件でフィルタ9bに付着した有機物等を含んだ溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第2真空容器84側にあり、固相抽出プレート9からの溶出液は第2真空容器84内の受け容器13に流れ込む。

【0117】

本実施の形態では、固相抽出プレート9の各ウエルに溶液が無くなった時点で真空吸引を停止したが、引き続き真空吸引を継続すると受け容器13内の溶液の蒸発成分は全てガス化し、真空ポンプ11により外部に排出される。本装置1内で蒸発乾固の処理を行うこともでき、更に第2真空容器84内を加温することにより処理時間を短縮することができる。

【0118】

・ 移送手段4のフック41と上部バキュームラック81のフック97を係合させ、上部バキュームラック81を水平方向に移動させて装置1の運転を終了する。尚、固相抽出プレート9はバキューラック8の第1真空容器83側に移動する。

【0119】

・下部バキュームラック82の第2真空容器83側から受け容器13を手で取り出す。

【0120】

以上説明した工程を経ることによって、処理量が増えても、高精度な固相抽出操作を短時間で容易に終えることができた。

【産業上の利用可能性】

【0121】

本発明は、創薬スクリーニング分野、バイオテクノロジー、医学分野等における有機化学成分の分析に対して有用である。

【図面の簡単な説明】

【0122】

【図1】本発明に係る自動固相抽出装置の斜視図である。

【図2】本発明に係る自動固相抽出装置内要部の斜視図である。

【図3】本発明に係る自動固相抽出装置のバキュームラックの斜視図である。

【図4】本発明に係る自動固相抽出装置のバキュームラックの断面図である。

【図5】本発明に係る自動固相抽出装置におけるころ軸受とガイド溝との係合状態を示す断面図である。

【図6】本発明に係る自動固相抽出装置におけるガイド溝の形状を示す正面図である。

【図7】支持板の設置状態を示す正面図である。

【図8】ころ軸受とガイド溝の係合状態を示す側面図である。

【図9】ころ軸受と支持板の係合状態を示す側面図である。

【図10】バキュームラックの他の実施形態を示す側面図である。

【図11】バキュームラックの他の実施形態を示す側面図である。

【図12】バキュームラックの他の実施形態を示す側面図である。

【図13】バキュームラックのピンと係合孔との関係を示す断面図である。

【図14】(a)〜(c)はフック部の拡大斜視図である。

【図15】フック部の他の実施形態を示す拡大斜視図である。

【図16】フック部の他の実施形態を示す拡大斜視図である。

【符号の説明】

【0123】

1 自動固相抽出装置

2 分注チップ

3 分注ヘッド

4 移送手段

5 分注チップ容器

6 試薬容器

7 マイクロプレート

8 バキュームラック

9 固相抽出プレート

10 廃棄チップ容器

11 真空ポンプ

12 装置本体

13 受け容器

14 廃液容器

15 制御装置

20 プレート

31 ノズル

41 移送手段のフック

42 フックバネ

43 マグネット

44 磁性体部

81 上部バキュームラック

82 下部バキュームラック

83 第1真空容器

84 第2真空容器

85 ころ軸受

86 スライダ

87 ガイド溝

88 下部バネ

89 支持板

90 上部バネ

91 凹凸部

92 マグネット

93 磁性体部

94 ガイド溝の凹凸部

95 ピン

96 係合孔

97 フック

98 Oリング

99 パッキン

100 溶出孔

101 アーム

102 軸

【技術分野】

【0001】

本発明は、生体試料、水、土壌、食品等に含まれる微量の有機化学成分を濃縮・精製するための固相抽出操作を自動的に行うようにした自動固相抽出装置に関する。

【背景技術】

【0002】

例えば、血液や尿中の薬物成分分析においては、血液や尿等の試料溶液に含有された有機化学物質の分析を行うために、先ず、試料溶液に含まれる微量の有機化学物質を濃縮・精製する前処理を行う必要がある。この前処理として固相抽出操作が行われるが、この固相抽出操作は、固定相となる吸着剤を詰めた長形円筒の固相抽出管(カラム)に、その上方から試料溶液を滴下させて溶質を固定相に吸着させた後、溶剤を流して固定相に吸着されている溶質を分離して目的成分を溶かし出す操作である。

【0003】

而して、前処理としての上記固相抽出操作を行った後、目的成分を含んだ溶液を液体クロマトグラフィーやマススペクトロメトリー等の分析器に掛けて成分の同定や定量を行うことによって、血液や尿中の薬物成分分析等が行われる。

【0004】

以上一連の操作のうち、前処理として目的物質を濃縮・精製する固相抽出操作に非常に長時間を要し、しかも、マニュアル操作では非効率的であるため、近年、処理の効率化を図る目的でこれらの前処理操作を自動的に行うものが提案されている。

【0005】

例えば、特許文献1には、X−Y−Zの直交3軸方向に位置制御可能なニードルノズルで吸引した試験管内の試料溶液を固相抽出管内に注入した後、該固相抽出管に溶剤を所定流量で滴下して所望の成分を含んだ溶出液を抽出する装置が開示されている。これによれば、固相抽出管への試料溶液の注入及び溶剤の流入を全自動で行うことができるため、目的成分を溶かし出すまでの前処理を無人で行うことができる。

【0006】

【特許文献1】特開平8−164302号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示された装置では、個別の固相抽出管を用いるために装置に固相抽出管を設置する手間を要する他、ニードルノズルを使用しているために試料が変わる毎に洗浄を行う必要があり、その手間が大変で、他試料が混入するという不具合もあった。又、固相抽出管からの溶出液を自然落下させるため、溶出時間が長いという問題もあった。

【0008】

本発明は上記問題に鑑みてなされたもので、その目的とする処は、固相抽出試料の処理数が大幅に増えた場合であっても、短時間且つ高精度に全自動処理することができる構造単純で安価な自動固相抽出装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1記載の発明は、液体の吸引及び吐出動作を行う分注ヘッドと、該分注ヘッドを移動させるための移送手段と、固相抽出プレートを装着するバキュームラックを備える自動固相抽出装置において、前記バキュームラックを上部バキュームラックと下部バキュームラックとで構成し、前記下部バキュームラックに2つの真空容器を設け、前記上部バキュームラックを水平及び上下方向に移動可能に支持し、固相抽出工程に応じて前記移送手段によって前記上部バキュームラックを水平方向に移動させて前記下部バキュームラックの2つの前記真空容器の何れか一方の位置に決めした後、上部バキュームラックを下部バキュームラックに押圧することを特徴とする。

【0010】

請求項2記載の発明は、請求項1記載の発明において、前記上部バキュームラックに複数のころ軸受又はスライダを設け、これらのころ軸受又はスライダを前記下部バキュームラックに形成された複数のガイド溝に係合させて上部バキュームラックをガイド溝に沿って水平方向に移動させることを特徴とする。

【0011】

請求項3記載の発明は、請求項2記載の発明において、前記下部バキュームラックに形成された複数のガイド溝の一部に、バネにより弾性支持された複数の支持板を設けたことを特徴とする。

【0012】

請求項4記載の発明は、請求項3記載の発明において、前記支持板に凹凸部を形成し、該凹凸部に前記ころ軸受又はスライダが嵌まり込むことによって前記上部バキュームラックの水平方向の動きを拘束することを特徴とする。

【0013】

請求項5記載の発明は、請求項3記載の発明において、前記ころ軸受又はスライダを磁性体で構成し、前記支持板にマグネットを設け、該マグネットで前記ころ軸受又はスライダを吸着することによって前記上部バキュームラックの水平方向の動きを拘束することを特徴とする。

【0014】

請求項6記載の発明は、請求項1〜3の何れかに記載の発明において、前記複数のガイド溝の一部に凹凸部を形成したことを特徴とする。

【0015】

請求項7記載の発明は、請求項2記載の発明において、前記複数のころ軸受又はスライダをアームを介して前記上部バキュームラックに支持せしめ、前記アームをバネによって上部バキュームラックに弾性支持せしめたことを特徴とする。

【0016】

請求項8記載の発明は、請求項1〜3の何れかに記載の発明において、前記上部バキュームラックと下部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体部を吸着させることにより上部バキュームラックの水平方向の動きを拘束することを特徴とする。

【0017】

請求項9記載の発明は、請求項1〜8の何れかに記載の発明において、前記上部バキュームラックと下部バキュームラックの一方にピンを設け、他方に係合孔を形成し、これらのピンと係合孔を係合させることによって上部バキュームラックを下部バキュームラックに対して位置決めすることを特徴とする。

【0018】

請求項10記載の発明は、請求項1記載の発明において、前記移送手段に複数のフックを設け、該フックを前記上部バキュームラックの複数のフックに係合させることによって、上部バキュームラックを水平及び上下方向に移動させることを特徴とする。

【0019】

請求項11記載の発明は、請求項10記載の発明において、前記移送手段に設けられた複数のフック又は前記上部バキュームラックの複数のフックを回動可能に軸支するとともに、その一端をバネによって支持したことを特徴とする。

【0020】

請求項12記載の発明は、請求項10記載の発明において、前記移送手段と前記上部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体を吸着させることにより上部バキュームラックを水平及び上下方向に移動させることを特徴とする。

【発明の効果】

【0021】

請求項1記載の発明によれば、移送手段によって上部バキュームラックを水平及び上下方向に移動させることができるため、1つの移送手段が分注ヘッドと上部バキュームラックの移動手段を兼用することとなり、バキュームラックに独自に移動手段を設ける必要がなく、固相抽出試料の処理数が大幅に増えた場合であっても、短時間且つ高精度に全自動処理することができ、装置の構造単純化とコストダウンを図ることができる。

【0022】

請求項2記載の発明によれば、上部バキュームラックを複数のころ軸受又はスライダを介してガイド溝に沿って水平方向に移動させるようにしたため、該上部バキュームラックを常に一定の高さで、且つ、一定の間隔をあけた状態で滑らかに移動させることができができる。

【0023】

請求項3の発明によれば、下部バキュームラックに形成された複数のガイド溝の一部に設けられた支持板をバネにより弾性支持したため、装置の動作前に人が手で上部バキュームラックを水平方向に自由に移動させることができ、真空容器内の受け容器又は廃液容器を出し入れが容易となり、更には上部バキュームラックとOリングの接触時間が短くなるため、Oリングの変形による劣化が抑えられ、該Oリングの耐久寿命が高められる。

【0024】

請求項4の発明によれば、支持板に形成された凹凸部にころ軸受又はスライダが嵌まり込むことによって上部バキュームラックの水平方向の動きを拘束するようにしたため、装置が傾斜した机に置かれた場合や、人の不用意な接触、地震や他の装置からの振動等により上部バキュームラックが運転中に正規の位置から移動し、固相抽出プレートへの分注動作誤りや真空吸引不良等の発生をを防止することができる。

【0025】

請求項5の発明によれば、ころ軸受又はスライダを磁性体で構成し、前記支持板に設けられたマグネットで磁性体製のころ軸受又はスライダを吸着することによって、上部バキュームラックの水平方向の動きを拘束するようにしたため、請求項4記載の発明と同様の効果が得られる。

【0026】

請求項6の発明によれば、下部バキュームラックのガイド溝に凹凸部を形成したため、上部バキュームラックが水平方向に移動を始める際にころ軸受が凹凸部を通過する都振動が発生し、この振動によって固相抽出プレート下部の溶出孔の残液を強制的に落下させることができ、真空容器内の受け容器の汚染や液の混入等の不具合の発生をを防止することができる。

【0027】

請求項7の発明によれば、複数のころ軸受又はスライダをアームを介して上部バキュームラックに支持せしめ、前記アームをバネによって上部バキュームラックに弾性支持せしめたため、請求項3記載の発明と同様の効果を得ることができる。

【0028】

請求項8の発明によれば、上部バキュームラックと下部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体部を吸着させることにより上部バキュームラックの水平方向の動きを拘束するようにしたため、請求項4記載の発明と同様の効果が得られる。

【0029】

請求項9の発明によれば、上部バキュームラックと下部バキュームラックの一方に設けられたピンと、他方に形成された係合孔との係合によって、上部バキュームラックを下部バキュームラックに対して正確に位置決めすることができる。

【0030】

請求項10の発明によれば、移送手段に設けられた複数のフックを上部バキュームラックの複数のフックに係合させることによって、上部バキュームラックを水平及び上下方向に移動させるようにしたため、分注ヘッド移送用の移送手段によって上部バキュームラックを移動させることができ、装置の構造単純化を図ることができる。

【0031】

請求項11の発明によれば、移送手段に設けられた複数のフック又は上部バキュームラックの複数のフックを回動可能に軸支するとともに、その一端をバネによって支持したため、不適切な寸法の固相抽出プレートや受け容器が搭載された場合、上部バキュームラックの水平及び上下方向の移動を阻害する状態である場合においても、フックに負荷される過大な荷重はバネが変形することにより軽減されるため、移送手段等の破損を防止することができる。

【0032】

請求項12の発明によれば、移送手段と上部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体を吸着させることにより上部バキュームラックを水平及び上下方向に移動させるようにしたため、請求項11記載の発明と同様に移送手段等の破損を防止することができる。

【発明を実施するための最良の形態】

【0033】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0034】

先ず、本発明に係る自動固相抽出装置の全体構成を図1〜図4に基づいて説明する。

【0035】

図1は本発明に係る自動固相抽出装置の斜視図、図2は同自動固相抽出装置内要部の斜視図、図3はバキュームラックの斜視図、図4は同バキュームラックの断面図である。

【0036】

図1に示す自動固相抽出装置1は、装置本体12と、真空ポンプ11と、これらを制御する制御装置15とで構成されている。ここで、制御装置15は、例えば汎用のパーソナル・コンピュータで構成され、LAN(Local Area Network)等の通信ケーブル16を介して装置本体12と真空ポンプ11に電気的に接続されている。

【0037】

又、装置本体12には、その内部の空間を上下、左右及び前後方向に移動可能な移送手段4が設けられており、その先端には、複数(8本又は12本)の不図示のシリンジを一括動作させるための分注ヘッド3が取り付けられている。この分注ヘッド3は、前記移送手段4によって移送及び位置決めされるものであって、その先端(下端)には、図2に詳細に示すように、シリンジと同数(図示例では、12本)のノズル31が1列に並設され、その両側には断面L字状を成すアングル材で構成されたフック41が取り付けられている。

【0038】

又、自動固相抽出装置1内の下部には、前記分注ヘッド3に設けられた前記ノズル31に装着される複数(本実施の形態では、縦12列×横8列の計96本)の分注チップ2を収納する分注チップ容器5と、複数の試薬を収容する試薬容器6と、前記分注チップ2と同数(本実施の形態では、96)に区画されて格子状を成すウェル内に試料溶液を収納するマイクロプレート7と、バキュームラック8及び使用済みの分注チップ2を捨てるための廃棄チップ容器10が配置されている。尚、必要に応じて、試薬容器6やマイクロプレート7を不図示の冷却水循環機構又は電子冷却装置によって装置1の稼動中に冷却することも可能である。

【0039】

ところで、図3及び図4に示すように、前記バキュームラック8は、上部バキュームラック81と下部バキュームラック82とで構成されており、下部バキュームラック82には、上面が開口する矩形ボックス状の第1真空容器83と第2真空容器84が設けられ、これらの第1及び第2真空容器83,84はその底面に開口する真空路83a,84bを介して図1に示す真空ポンプ11に接続されている。

【0040】

そして、上記第1真空容器83内には廃液容器14が収納され、第2真空容器84内には受け容器13が収納されており、下部バキュームラック82の上面の第1及び第2真空容器83,84の開口部周縁にはシール用の矩形リング状のOリング98がそれぞれ嵌め込まれて取り付けられている。尚、受け容器13内は後述の固相抽出プレート9と同様に格子状(本実施の形態では、96個)に区画されている。

【0041】

他方、前記上部バキュームラック81には、固相抽出プレート9が脱着可能に装着されており、その周縁はシール用の矩形リング状のパッキン99を介して上部バキュームラック81に密着している。尚、固相抽出プレート9には、縦12個、横8個の格子状に複数(96個)の円柱状の固相抽出管9aが形成されており、各固相抽出管9aの下端には小径の溶出孔100が開口し、内部にはフィルタ9bが収納セットされている。

【0042】

而して、本発明に係る自動固相抽出装置1は、上部バキュームラック81を2つの前記第1及び第2真空容器83,84の間を自由に移動可能させて、これを第1真空容器83又は第2真空容器84に選択的に密着させることを特徴としており、そのための機構の詳細を図5及び図6に基づいて説明する。

【0043】

図5はころ軸受とガイド溝との係合状態を示す断面図、図6はガイド溝の形状を示す正面図である。

【0044】

図6に示すように、下部バキュームラック82の左右の両側面には、上部バキュームラック81の移動方向に長い水平なガイド溝87(図6には一方のみ図示)がそれぞれ形成されており、各ガイド溝87には4つの凹部87a,87b,87c,87dがそれぞれ形成されている。

【0045】

他方、上部バキュームラック81の左右の両側部にはプレート20(図5には一方のみ図示)がビス21によってそれぞれ取り付けられており、各プレート20の下部両端にはころ軸受85が回転自在に支承されている。そして、各ころ軸受85は、図5(a)に示すように、下部バキュームラック82に形成された前記ガイド溝87に転動可能に係合しており、上部バキュームラック82とこれに装着された前記固相抽出プレート9は、計4つのころ軸受85を介して下部バキュームラック82と適度な間隔をあけた状態で下部バキュームラック82のガイド溝87に沿って移動することができる(図6参照)。ここで、各プレート20の上端にはフック97が一体に形成されている。

【0046】

尚、ころ軸受85に代えて、図5(b)に示すような合成樹脂等の摩擦係数の小さな材料で構成されたスライダ86を用い、これをガイド溝87に摺動自在に係合させても良い。

【0047】

而して、作業工程に応じて移送手段4の駆動が不図示の制御手段によって制御され、該移送手段4が分注ヘッド3と共に上下、左右及び前後方向に移動するが、分注ヘッド3に取り付けられた前記一対のフック41を上部バキュームラック81に取り付けられた一対の前記プレート20のフック97の側部に係合させて分注ヘッド3を図4の左右方向に移動させれば、上部バキュームラック82とこれに装着された固相抽出プレート9がガイド溝87に沿って下部バキュームラック82上を同方向に移動せしめられる。

【0048】

そして、上部バキュームラック81が下部バキュームラック82上を移送せしめられ、これが例えば第1真空容器83に位置した時点で移送を停止する。すると、この状態では4つのころ軸受85がガイド溝87の凹部87a,87bに落とし込まれるため、上部バキュームラック81とこれに装着された固相抽出プレート9が自重で下動し、上部バキュームラック81の下面が下部バキュームラック82の上面に当接する。この状態で、移送手段4によって分注ヘッド3を駆動し、該分注ヘッド3に取り付けられたフック41の下端面を下部バキュームラック82側のフック97の上端面に当接させた状態で、分注ヘッド3を下動させれば、上部バキュームラック81が下部バキュームラックの第1真空容器83周縁のOリング98に押圧されるため、第1真空容器83は上部バキュームラック81と固相抽出プレート9によって気密にシールされ、この状態で前記真空ポンプ11を駆動すれば、第1真空容器83は、真空路83aを経て真空ポンプ11によって真空引き(減圧)され、固相抽出プレート9の各固相抽出管9a内に収容された試料溶液を吸引してこれを廃液容器14内に排出する。すると、フィルタ9bには有機物等が吸着されて残留する。

【0049】

次に、移送手段4を再び駆動して分注ヘッド3側のフック41を上部バキュームラック81側のフック97に係合させて分注ヘッド3を上動させれば、上部バキュームラック81が固相抽出プレート9と共に持ち上げられ、これによってころ軸受85がガイド溝87の凹部87a,87bから脱する。そして、この状態で分注ヘッド3を図4の右方向に移動させれば、ころ軸受85はガイド溝87に再び係合するため、上部バキュームラック82が固相抽出プレート9と共にガイド溝87に沿って同方向に移送せしめられ、これらが第2真空容器84に位置した時点で移送を停止する。

【0050】

すると、上記状態では4つのころ軸受85がガイド溝87の凹部87c,87dに落とし込まれるため、上部バキュームラック81と固相抽出プレート9が自重で下動し、上部バキュームラック81の下面が下部バキュームラック82の上面に当接する。そして、この状態で、移送手段4によって分注ヘッド3を駆動し、該分注ヘッド3に取り付けられたフック41の下端面を下部バキュームラック82側のフック97の上端面に当接させた状態で分注ヘッド3を下動させれば、上部バキュームラック81が下部バキュームラック82の第2真空容器84周縁のOリング98に押圧されるため、第2真空容器84は上部バキュームラック81と固相抽出プレート9によって気密にシールされ、この状態で前記真空ポンプ11を駆動すれば、第2真空容器84は、真空路84aを経て真空ポンプ11によって真空引きされ、固相抽出プレート9の各固相抽出管9a内に収容された試料溶液を吸引して受け容器13内に排出する。すると、フィルタ9bには有機物等が吸着されて残留する。

【0051】

以上のように、本実施の形態に係る自動固相抽出装置1においては、単一の移送手段4を分注ヘッド3の移動用と上部バキュームラック81の移動用として兼用し、上部バキュームラック81を水平に移動させて固相抽出プレート9を第1真空容器83又は第2真空容器84に選択的に位置決めし、該固相抽出プレート9に収容された溶液を廃液容器14又は受け容器13に選択的に排出するようにしたため、バキュームラック8に専用の移動機構を別設する必要がなく、構造の単純化とコストダウン及び耐久性の向上を図ることができる。

【0052】

次に、上部バキュームラック81の移動支持構造の別形態を図7〜図16に基づいて説明する。

【0053】

図7は支持板の設置状態を示す正面図、図8はころ軸受とガイド溝の係合状態を示す側面図、図9はころ軸受と支持板の係合状態を示す側面図、図10はバキュームラックの他の実施形態を示す側面図、図11はバキュームラックの他の実施形態を示す側面図、図12はバキュームラックの他の実施形態を示す側面図、図13はバキュームラックのピンと係合孔との関係を示す断面図、図14(a)〜(c)はフック部の拡大斜視図、図15はフック部の他の実施形態を示す拡大斜視図、図16はフック部の他の実施形態を示す拡大斜視図である。

【0054】

図7に示す形態では、ガイド溝87の凹部87a,87bが形成されている個所に、各2本の下部バネ88によって弾性支持された支持板89を設置しており、各支持板89は、これに荷重が負荷されていない状態では、その上面が図示のようにガイド溝87の下面と同一平面を構成する状態(面一状態)を保っている。尚、図7には図示していないが、ガイド溝87の他の凹部87c,87d(図6参照)が形成されている箇所にも同様の構成が採用されている。

【0055】

上記構成において、移送手段4のフック41と上部バキュームラック81のフック97が係合しない状態では、上部バキュームラック81はその位置とは無関係に常に下部バキュームラック82と適度な間隔をあけた状態で保持される。そして、上部バキュームラック81が水平方向に移動するときには、移送手段4のフック41が上部バキュームラック81のフック97に係合した状態で、移送手段4を前後方向へ移動させることによって上部バキュームラック81をガイド溝87に沿って水平方向に移動させることができる。

【0056】

而して、上部バキュームラック81が第1真空容器83又は第2真空容器84の位置に移動してころ軸受85が支持板89の上に位置する状態で該上部バキュームラック81の移動を停止させ、移送手段4のフック41によって上部バキュームラック81のフック97を下方へと押圧すれば、上部バキュームラック81は下部バネ88の上方向の付勢力に抗して支持板89と共に下方向に移動することができ、移送手段4が上方に移動すれば上部バキュームラック81は下部バネ88の付勢力によって元の位置に復帰する。

【0057】

このような構成を採用すれば、装置の動作前に作業者が手で上部バキュームラック81をガイド溝87に沿って水平方向に自由に移動させることができ、図4に示す第1真空容器83内の廃液容器14又は第2真空容器84内の受け容器13の出し入れを容易に行うことができる。又、上部バキュームラック81とOリング98の接触している時間が短くなるため、Oリング98の変形による劣化が抑えられ、該Oリング98の耐久寿命が高められるという効果が得られる。

【0058】

図8に示す形態では、上部バキュームラック81側の複数のころ軸受85がアーム101を介してプレート20に上下に回動可能に支持するとともに、上部バキュームラック81をバネ90によって弾性支持する構成が採用されている。

【0059】

上記構成においては、上部バキュームラック81は、その位置とは無関係に常に下部バキュームラック82と適度な間隔をあけた図示状態で保持され、移送手段4を前後方向へ移動させることによって上部バキュームラック81をガイド溝87に沿って水平方向に移動させることができる。

【0060】

そして、上部バキュームラック81が図4に示す第1真空容器83又は第2真空容器84の位置に移動した時点で該上部バキュームラック81の移動を停止させ、移送手段4のフック41によって上部バキュームラック81のフック97を下方へと押圧すれば、上部バキュームラック81はバネ90の上方向の付勢力に抗して下方向に移動することができ、移送手段4が上方に移動すれば上部バキュームラック81はバネ90の付勢力によって元の位置に復帰する。尚、上部バキュームラック81の下動は、図8に鎖線にて示すようにアーム101の軸102を中心とする回動によって許容される。

【0061】

而して、この構成においても、図7に示した構成と同様の効果が得られる。

【0062】

図9に示す形態においては、図7に示した下部バキュームラック82の支持板89の上端部に凹凸部91を形成し、上部バキュームラック81のころ軸受85がこの凹凸部91に嵌まり込むことによって上部バキュームラック81の水平方向の動きを僅かに拘束するようにしている。

【0063】

上記構成とすることにより、自動固相抽出装置1が傾斜した机に置かれた場合や、人の不用意な接触、地震や他の装置からの振動等により上部バキュームラック81が運転中に正規の位置から移動することがなく、固相抽出プレート9への分注動作誤りや真空吸引不良を防止することができる。尚、凹凸部91の段差は、移送手段4及び手で上部バキュームラック81を水平方向に無理なく移動させることができる適正な寸法に設定される。本形態では、凹凸部91を段差寸法を1mmとし、自動固相抽出装置1を約10°傾斜した机に置いても上部バキュームラック81が移動しないようにした。

【0064】

図10に示す形態においても、図7に示したと同様の構成が採用されているが、下部バキュームラック82にマグネット92を設置し、上部バキュームラック81の前記マグネット92に対向する位置に磁性体部93を取り付け、上部バキュームラック81が上下方向に移動できる位置(真空容器に合致する位置)に移動すると、磁性体部93がマグネット92に吸着されるため、上部バキュームラック81の水平方向の動きが拘束され、図9で説明した形態と同様の効果が得られる。尚、マグネット92と磁性体部93は何れの側に設けても良く、マグネット92を上部バキュームラック81側に設け、磁性体部93を下部バキュームラック82側に設けても同様の効果が得られる。又、図11に示すように、ころ軸受85が磁性体の金属で構成されている場合には、支持板89の中にマグネット92を埋め込むことによっても、上部バキュームラック81が上下方向に移動できる位置に移動した時点で、ころ軸受85がマグネット92に吸着されるため、上部バキュームラック81の水平方向の動きが拘束され、図9で説明した形態と同様の効果が得られる。

【0065】

尚、図10及び図11に示す構成は第1及び第2真空容器83,84の両側に設けられている。

【0066】

図12に示す形態では、上部バキュームラック81のガイド溝87の凹部87a,87bの近傍に凹凸部94を部分的に形成した。

【0067】

ところで、固相抽出プレート9は試薬分注、真空吸引後に真空容器83の上部から真空容器84の上部に位置を変えるために水平方向に移動するが、移動時に固相抽出プレート9の下部の溶出孔100(図4参照)に付着した液が落下する場合がある。最悪の場合、真空容器84内の受け容器13にこの液が落下すると、汚染、他試料の混入といった不具合が発生する。然るに、図12に示す構造とすることにより、上部バキュームラック81が水平方向に移動を始める段階で、ころ軸受85が凹凸部94を通り過ぎる際に発生する振動により、溶出孔100に残っている液を強制的に落下させることができ、真空容器84内の受け容器13での液混入を防止することができる。

【0068】

図13に示す形態では、上部バキュームラック81の下面に複数のピン95を突設し、下部バキュームラック82の上面の前記ピン95に対応する位置に係合孔96を形成している。

【0069】

ところで、上部バキュームラック81がガイド溝87に沿って円滑に移動できるように、軸受85又はスライダ86(図5参照)の外径寸法に比べガイド溝87の幅は若干大き目に設定されている。このため、下部バキュームラック82の位置精度に誤差が発生し、固相抽出プレート9からの溶出液が第2真空容器84内の受け容器13に適正に入らない場合がある。然るに、本構造を採用することにより、上部バキュームラック81が下方に移動すると、上部バキュームラック81側のピン95が下部バキュームラック82側の係合孔96に係合するため、下部バキュームラック82のより的確な位置決めが可能となり、固相抽出プレート9からの溶出液を第2真空容器84内の受け容器13に常に適正に入れることができる。尚、ピン95を下部バキューラック82側に設け、係合孔96を上部バキュームラック81側に形成しても同様の効果が得られる。又、ピン95の先端又は係合孔96の入口にはテーパ角を付けておけば、両者の係合を滑らかに行うことができる。更に、図13に示す構成は第1及び第2真空容器83,84の両側に設けられている。

【0070】

他方、移送手段4のフック41と上部バキュームラック81のフック97には様々な形態が考えられる。

【0071】

例えば、図14(a)に示すように、分注ヘッド3側のフック41を鍵状に成形し、上部バキュームラック81側のフック97にフック41の先部41aが係合するための溝97aを形成したり、図14(b)に示すように、分注ヘッド3側のフック41をL字状に屈曲された棒部材で構成し、上部バキュームラック81側のフック97にフック41の先部41bが嵌合する円孔97bを形成することによって、上部バキュームラック81を水平及び上下方向に確実に移動させることができる。ガイド溝87にバネ88に支持された支持板89を設置した構造の場合(図7及び図9〜図12参照)には、上部バキュームラック81には常に上向きの付勢力が作用しているため、フック97には上下方向の動きを伝達するための溝や孔は不要であり、図14(c)に示すように、移送手段4側のフック41をアングル材で構成し、上部バキュームラック81側のフック97も簡単な凸部97cで構成することによって、上部バキュームラック81を水平及び上下方向に移動させることができる。

【0072】

図15に示す形態においては、移送手段4側のフック41を軸41dを中心として回動可能に支持するとともに、該フック41をフックバネ42で支持する構造とした。このような構造を採用しない場合、上部バキュームラック81に不適切な寸法の固相抽出プレート9が搭載された場合、或は第2真空容器84内の受け容器13又は第1真空容器83の廃液容器14が不適切な寸法であった場合、或はころ軸受85とガイド溝87の隙間に異物が挟まった場合等には、上部バキュームラック81の水平及び上下方向の移動を阻害する状態となる。このような状態で移送手段4のフック41が上部バキュームラック81側のフック97に係合して上部バキュームラック81が水平及び上下方向に移動すると、フック41,97に過大な荷重が作用し、これらのフック41,97の破損ばかりでなく、移送手段4や上部バキュームラック81の破損も懸念される。

【0073】

然るに、図15に示す構造を採用することにより、フック41,97に作用する荷重はフックバネ42が変形することにより軽減され、より過大な荷重に対してはフックバネ42の変形により移送手段4のフック41と上部バキュームラック81のフック97の係合が外れるため、各部の破損を防ぐことができる。尚、両フック41,97の係合が外れることによる装置の機能停止に対しては、上部バキュームラック81の位置を検出するセンサーを設けることによって装置の機能停止を検知することができる。

【0074】

図16に示す形態においては、移送手段4側のフック41の両面にマグネット43(図には一方のみ図示)をそれぞれ設け、上部バキュームラック81に設けた磁性体部44をマグネット43で吸着することにより、上部バキュームラック81を水平方向及び上下方向に移動させることができるが、本構造を採用することにより、上部バキュームラック81の水平及び上下方向の移動を阻害する状態が発生しても、マグネット43の吸引力以上の荷重が加わった場合には、マグネット43と磁性体部44は離脱し、図15に示した構造と同様に装置の破損を防止することができる。

【0075】

次に、本発明に係る自動固相抽出装置1を用いた具体的な前処理操作を工程を追って説明する。

【0076】

準備段階として作業者が手作業で次の作業を行う。

【0077】

・ 分注チップ容器5に必要数(本実施の形態では、96本)の分注チップ2を収納設置する。

【0078】

・ 試薬を入れた試薬容器6、試料溶液を入れたマイクロプレート7を設置する。

【0079】

・ 固相抽出プレート9をバキュームラック8の上部バキュームラック81へ設置する。

【0080】

尚、本実施の形態では、固相抽出プレート9に3M社製の96ウェル「エムポアディスクプレート」を用いたが、この他に様々な種類の固相抽出プレートを用いることができる。

【0081】

・ 下部バキュームラック82の第1真空容器83と第2真空容器84にそれぞれ廃液容器14と受け容器13を収納設置する。

【0082】

・ 制御装置で試薬量、試料溶液量、真空吸引条件等の運転条件を設定する。

【0083】

・ 装置1の電源を入れて運転を開始する。

【0084】

続いて本自動固相抽出装置1による前処理操作を工程を追って説明する。

【0085】

工程1)固相抽出プレート9内の固定相(フィルタ9b)を活性化するコンディショニング工程:

・ 移送手段4を分注チップ容器5の位置まで移動させ、分注ヘッド3のノズル31に分注チップ2を装着する。

【0086】

・ 移送手段4は試薬容器6の位置まで移動させ、分注ヘッド3はメタノールを100μl吸引する。

【0087】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定の固相抽出管(ウェル)にメタノールを100μl分注する。

【0088】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0089】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件で溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第1真空容器83側にあり、該固相抽出プレート9からの溶出液は第1真空容器83内の廃液容器14に流れ込む。

【0090】

尚、本実施の形態では、真空センサーの出力から真空ポンプ11の動作を制御し、第1及び第2真空容器83,84を真空度を−60kPa一定で真空吸引した。尚、吸引途中で真空ポンプ11の動作を変化させることや固相抽出プレート9の目詰まりや破損等で、前もって制御装置に覚え込ませた規定の真空度が得られない場合は、装置1を停止することも可能である。又、移送手段4に超音波センサー等の距離センサーを設置し、真空吸引前後に固相抽出プレート9の各ウェル中の液面を測定することによって、同様に固相抽出プレート9の目詰まりや破損等を検出することが可能である。

【0091】

・ 移送手段4は分注チップ容器5の位置まで移動し、分注ヘッド3のノズル31に分注チップ2を装着する。

【0092】

・ 移送手段4は試薬容器6の位置まで移動し、分注ヘッド3は純水100μlを吸引する。

【0093】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定のウエルに純水100μlを分注する。

【0094】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0095】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件で溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第1真空容器83側にあり、固相抽出プレート9からの溶出液は第1真空容器83内の廃液容器14に流れ込む。

【0096】

工程2)試料溶液の注入工程:

・ 移送手段4は分注チップ容器5の位置まで移動し、分注ヘッド3のノズル31に分注チップ2を装着する。

【0097】

・ 移送手段4はマイクロプレート7の位置まで移動し、分注ヘッド3は試料溶液を100μlを吸引する。本実施の形態では、希釈済みの試料溶液を用いたが、試薬容器6から希釈液をマイクロプレート7に分注し、マイクロプレート7内の同位置で溶液の吸引と吐出を繰り返すことによる攪拌を行うことによりマイクロプレート7内で試料を希釈することも可能である。

【0098】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定のウェルに試料溶液を100μlを分注する。

【0099】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0100】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件で溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第1真空容器83側にあり、固相抽出プレート9からの溶出液は第1真空容器83内の廃液容器14に流れ込む。

【0101】

工程3)夾雑物の洗浄工程:

・ 移送手段4は分注チップ容器5の位置まで移動し、分注ヘッド3のノズル31に分注チップ2を装着する。

【0102】

・ 移送手段4は試薬容器6の位置まで移動し、分注ヘッド3は純水100μl吸引する。

【0103】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定のウエルに純水100μlを分注する。

【0104】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0105】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件で溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第1真空容器83側にあり、固相抽出プレート9からの溶出液は第1真空容器83内の廃液容器14に流れ込む。

【0106】

・ 移送手段4は分注チップ容器5の位置まで移動し、分注ヘッド3のノズル31に分注チップ2を装着する。

【0107】

・ 移送手段4は試薬容器6の位置まで移動し、分注ヘッド3は5%メタノール水溶液を吸引する。

【0108】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定のウエルに5%メタノール水溶液を分注する。

【0109】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0110】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件で溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第1真空容器83側にあり、固相抽出プレート9からの溶出液は第1真空容器83内の廃液容器14に流れ込む。

【0111】

工程4)目的成分の溶出工程:

・ 移送手段4のフック41と上部バキュームラック81のフック97を係合させ、上部バキュームラック81を水平方向に移動させる。すると、固相抽出プレート9はバキュームラック8の第2真空容器84側に移動する。

【0112】

・ 移送手段4は分注チップ容器5の位置まで移動し、分注ヘッド3のノズル31に分注チップ2を装着する。

【0113】

・ 移送手段4は試薬容器6の位置まで移動し、分注ヘッド3はメタノールを100μl吸引する。

【0114】

・ 移送手段4は固相抽出プレート9上の位置まで移動し、固相抽出プレート9の所定のウエルにメタノールを100μl分注する。

【0115】

・ 移送手段4は廃棄チップ容器10の位置まで移動し、分注ヘッド3のノズル31に付いた分注チップ2を取り外す。

【0116】

・ 移送手段4はバキュームラック8の位置に移動し、上部バキュームラック81を下方に移動させて所定の真空吸引条件でフィルタ9bに付着した有機物等を含んだ溶出液を吸引する。ここで、固相抽出プレート9はバキュームラック8の第2真空容器84側にあり、固相抽出プレート9からの溶出液は第2真空容器84内の受け容器13に流れ込む。

【0117】

本実施の形態では、固相抽出プレート9の各ウエルに溶液が無くなった時点で真空吸引を停止したが、引き続き真空吸引を継続すると受け容器13内の溶液の蒸発成分は全てガス化し、真空ポンプ11により外部に排出される。本装置1内で蒸発乾固の処理を行うこともでき、更に第2真空容器84内を加温することにより処理時間を短縮することができる。

【0118】

・ 移送手段4のフック41と上部バキュームラック81のフック97を係合させ、上部バキュームラック81を水平方向に移動させて装置1の運転を終了する。尚、固相抽出プレート9はバキューラック8の第1真空容器83側に移動する。

【0119】

・下部バキュームラック82の第2真空容器83側から受け容器13を手で取り出す。

【0120】

以上説明した工程を経ることによって、処理量が増えても、高精度な固相抽出操作を短時間で容易に終えることができた。

【産業上の利用可能性】

【0121】

本発明は、創薬スクリーニング分野、バイオテクノロジー、医学分野等における有機化学成分の分析に対して有用である。

【図面の簡単な説明】

【0122】

【図1】本発明に係る自動固相抽出装置の斜視図である。

【図2】本発明に係る自動固相抽出装置内要部の斜視図である。

【図3】本発明に係る自動固相抽出装置のバキュームラックの斜視図である。

【図4】本発明に係る自動固相抽出装置のバキュームラックの断面図である。

【図5】本発明に係る自動固相抽出装置におけるころ軸受とガイド溝との係合状態を示す断面図である。

【図6】本発明に係る自動固相抽出装置におけるガイド溝の形状を示す正面図である。

【図7】支持板の設置状態を示す正面図である。

【図8】ころ軸受とガイド溝の係合状態を示す側面図である。

【図9】ころ軸受と支持板の係合状態を示す側面図である。

【図10】バキュームラックの他の実施形態を示す側面図である。

【図11】バキュームラックの他の実施形態を示す側面図である。

【図12】バキュームラックの他の実施形態を示す側面図である。

【図13】バキュームラックのピンと係合孔との関係を示す断面図である。

【図14】(a)〜(c)はフック部の拡大斜視図である。

【図15】フック部の他の実施形態を示す拡大斜視図である。

【図16】フック部の他の実施形態を示す拡大斜視図である。

【符号の説明】

【0123】

1 自動固相抽出装置

2 分注チップ

3 分注ヘッド

4 移送手段

5 分注チップ容器

6 試薬容器

7 マイクロプレート

8 バキュームラック

9 固相抽出プレート

10 廃棄チップ容器

11 真空ポンプ

12 装置本体

13 受け容器

14 廃液容器

15 制御装置

20 プレート

31 ノズル

41 移送手段のフック

42 フックバネ

43 マグネット

44 磁性体部

81 上部バキュームラック

82 下部バキュームラック

83 第1真空容器

84 第2真空容器

85 ころ軸受

86 スライダ

87 ガイド溝

88 下部バネ

89 支持板

90 上部バネ

91 凹凸部

92 マグネット

93 磁性体部

94 ガイド溝の凹凸部

95 ピン

96 係合孔

97 フック

98 Oリング

99 パッキン

100 溶出孔

101 アーム

102 軸

【特許請求の範囲】

【請求項1】

液体の吸引及び吐出動作を行う分注ヘッドと、該分注ヘッドを移動させるための移送手段と、固相抽出プレートを装着するバキュームラックを備える自動固相抽出装置において、

前記バキュームラックを上部バキュームラックと下部バキュームラックとで構成し、前記下部バキュームラックに2つの真空容器を設け、前記上部バキュームラックを水平及び上下方向に移動可能に支持し、固相抽出工程に応じて前記移送手段によって前記上部バキュームラックを水平方向に移動させて前記下部バキュームラックの2つの前記真空容器の何れか一方の位置に決めした後、上部バキュームラックを下部バキュームラックに押圧することを特徴とする自動固相抽出装置。

【請求項2】

前記上部バキュームラックに複数のころ軸受又はスライダを設け、これらのころ軸受又はスライダを前記下部バキュームラックに形成された複数のガイド溝に係合させて上部バキュームラックをガイド溝に沿って水平方向に移動させることを特徴とする請求項1記載の自動固相抽出装置。

【請求項3】

前記下部バキュームラックに形成された複数のガイド溝の一部に、バネにより弾性支持された複数の支持板を設けたことを特徴とする請求項2記載の自動固相抽出装置。

【請求項4】

前記支持板に凹凸部を形成し、該凹凸部に前記ころ軸受又はスライダが嵌まり込むことによって前記上部バキュームラックの水平方向の動きを拘束することを特徴とする請求項3記載の自動固相抽出装置。

【請求項5】

前記ころ軸受又はスライダを磁性体で構成し、前記支持板にマグネットを設け、該マグネットで前記ころ軸受又はスライダを吸着することによって前記上部バキュームラックの水平方向の動きを拘束することを特徴とする請求項3記載の自動固相抽出装置。

【請求項6】

前記複数のガイド溝の一部に凹凸部を形成したことを特徴とする請求項1〜3の何れかに記載の自動固相抽出装置。

【請求項7】

前記複数のころ軸受又はスライダをアームを介して前記上部バキュームラックに支持せしめ、前記アームをバネによって上部バキュームラックに弾性支持せしめたことを特徴とする請求項2記載の自動固相抽出装置。

【請求項8】

前記上部バキュームラックと下部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体部を吸着させることにより上部バキュームラックの水平方向の動きを拘束することを特徴とする請求項1〜3の何れかに記載の自動固相抽出装置。

【請求項9】

前記上部バキュームラックと下部バキュームラックの一方にピンを設け、他方に係合孔を形成し、これらのピンと係合孔を係合させることによって上部バキュームラックを下部バキュームラックに対して位置決めすることを特徴とする請求項1〜8の何れかに記載の自動固相抽出装置。

【請求項10】

前記移送手段に複数のフックを設け、該フックを前記上部バキュームラックの複数のフックに係合させることによって、上部バキュームラックを水平及び上下方向に移動させることを特徴とする請求項1記載の自動固相抽出装置。

【請求項11】

前記移送手段に設けられた複数のフック又は前記上部バキュームラックの複数のフックを回動可能に軸支するとともに、その一端をバネによって支持したことを特徴とする請求項10記載の自動固相抽出装置。

【請求項12】

前記移送手段と前記上部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体を吸着させることにより上部バキュームラックを水平及び上下方向に移動させることを特徴とする請求項10記載の自動固相抽出装置。

【請求項1】

液体の吸引及び吐出動作を行う分注ヘッドと、該分注ヘッドを移動させるための移送手段と、固相抽出プレートを装着するバキュームラックを備える自動固相抽出装置において、

前記バキュームラックを上部バキュームラックと下部バキュームラックとで構成し、前記下部バキュームラックに2つの真空容器を設け、前記上部バキュームラックを水平及び上下方向に移動可能に支持し、固相抽出工程に応じて前記移送手段によって前記上部バキュームラックを水平方向に移動させて前記下部バキュームラックの2つの前記真空容器の何れか一方の位置に決めした後、上部バキュームラックを下部バキュームラックに押圧することを特徴とする自動固相抽出装置。

【請求項2】

前記上部バキュームラックに複数のころ軸受又はスライダを設け、これらのころ軸受又はスライダを前記下部バキュームラックに形成された複数のガイド溝に係合させて上部バキュームラックをガイド溝に沿って水平方向に移動させることを特徴とする請求項1記載の自動固相抽出装置。

【請求項3】

前記下部バキュームラックに形成された複数のガイド溝の一部に、バネにより弾性支持された複数の支持板を設けたことを特徴とする請求項2記載の自動固相抽出装置。

【請求項4】

前記支持板に凹凸部を形成し、該凹凸部に前記ころ軸受又はスライダが嵌まり込むことによって前記上部バキュームラックの水平方向の動きを拘束することを特徴とする請求項3記載の自動固相抽出装置。

【請求項5】

前記ころ軸受又はスライダを磁性体で構成し、前記支持板にマグネットを設け、該マグネットで前記ころ軸受又はスライダを吸着することによって前記上部バキュームラックの水平方向の動きを拘束することを特徴とする請求項3記載の自動固相抽出装置。

【請求項6】

前記複数のガイド溝の一部に凹凸部を形成したことを特徴とする請求項1〜3の何れかに記載の自動固相抽出装置。

【請求項7】

前記複数のころ軸受又はスライダをアームを介して前記上部バキュームラックに支持せしめ、前記アームをバネによって上部バキュームラックに弾性支持せしめたことを特徴とする請求項2記載の自動固相抽出装置。

【請求項8】

前記上部バキュームラックと下部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体部を吸着させることにより上部バキュームラックの水平方向の動きを拘束することを特徴とする請求項1〜3の何れかに記載の自動固相抽出装置。

【請求項9】

前記上部バキュームラックと下部バキュームラックの一方にピンを設け、他方に係合孔を形成し、これらのピンと係合孔を係合させることによって上部バキュームラックを下部バキュームラックに対して位置決めすることを特徴とする請求項1〜8の何れかに記載の自動固相抽出装置。

【請求項10】

前記移送手段に複数のフックを設け、該フックを前記上部バキュームラックの複数のフックに係合させることによって、上部バキュームラックを水平及び上下方向に移動させることを特徴とする請求項1記載の自動固相抽出装置。

【請求項11】

前記移送手段に設けられた複数のフック又は前記上部バキュームラックの複数のフックを回動可能に軸支するとともに、その一端をバネによって支持したことを特徴とする請求項10記載の自動固相抽出装置。

【請求項12】

前記移送手段と前記上部バキュームラックの一方にマグネットを設け、他方に磁性体部を設け、これらのマグネットと磁性体を吸着させることにより上部バキュームラックを水平及び上下方向に移動させることを特徴とする請求項10記載の自動固相抽出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2006−7081(P2006−7081A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−187333(P2004−187333)

【出願日】平成16年6月25日(2004.6.25)

【出願人】(000005094)日立工機株式会社 (1,861)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月25日(2004.6.25)

【出願人】(000005094)日立工機株式会社 (1,861)

【Fターム(参考)】

[ Back to top ]