自動変速機のクラッチトルク伝達容量解析装置

【課題】テスト用の自動変速機を試作することを不要としつつ、クラッチのトルク伝達容量を解析する自動変速機のクラッチトルク伝達容量解析装置を提供する。

【解決手段】平行軸式の自動変速機のクラッチのトルク伝達容量解析装置(200)において、試験装置100の相対回転自在な軸の一方にクラッチの摩擦ディスクを固定すると共に、他方にその摩擦プレートを固定し、それらを一定の油圧で面圧均一かつ温度均一に押圧しつつ相対回転自在な軸の差回転を変化させたとき、滑りが生じたときの差回転からクラッチの摩擦係数μを計測する摩擦係数計測手段200aと、計測された摩擦係数μと自動変速機のトルク伝達フローに基づいてギヤ群の軸上の倒れを模擬する挙動解析モデルを用いてクラッチのトルク伝達容量を算出するトルク伝達容量算出手段200bを備える。

【解決手段】平行軸式の自動変速機のクラッチのトルク伝達容量解析装置(200)において、試験装置100の相対回転自在な軸の一方にクラッチの摩擦ディスクを固定すると共に、他方にその摩擦プレートを固定し、それらを一定の油圧で面圧均一かつ温度均一に押圧しつつ相対回転自在な軸の差回転を変化させたとき、滑りが生じたときの差回転からクラッチの摩擦係数μを計測する摩擦係数計測手段200aと、計測された摩擦係数μと自動変速機のトルク伝達フローに基づいてギヤ群の軸上の倒れを模擬する挙動解析モデルを用いてクラッチのトルク伝達容量を算出するトルク伝達容量算出手段200bを備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は自動変速機のクラッチトルク伝達容量解析装置に関する。

【背景技術】

【0002】

自動変速機のトルクを解析する装置としては特許文献1記載の技術が知られている。特許文献1記載の技術にあっては、エンジンとダイナモメータを連結し、車両の走行によってエンジンに作用するであろう負荷トルクをダイナモメータに発生させることで、車両の走行試験を仮想的に行うように構成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−22618号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1記載の技術にあっては、プラネタリギヤ式の自動変速機を用いて車両の走行試験を仮想的に行うように構成しているが、自動変速機の別の例として、平行に配置された入力軸と出力軸に相互に噛合自在に配置される複数組のギヤ群のうちの所望の速度を確立する組のギヤ群を、その速度に対応するクラッチに油圧を供給して軸上に固定し、入力軸から入力されるトルクを出力軸から出力させる平行軸式の自動変速機が知られている。

【0005】

そのような平行軸式の自動変速機において、クラッチ単体の設計は一般に簡易なトルク伝達容量計算式が用いられる。しかしながら、このトルク伝達容量計算式が成立するのは、クラッチの係合時に複数枚からなるディスクのそれぞれの面圧分布が一様であり、摩擦係数がディスク面のどの箇所においても一定値をとる場合に限られる。

【0006】

実際にはクラッチ単体のディスク面圧分布は一様ではなく、摩擦係数もディスク面の温度や滑り速度に依存する。そのため、トルク伝達容量計算式ではディスク面圧や摩擦係数は平均値が用いられてきた。

【0007】

さらに、自動変速機に組み込まれたクラッチでは、駆動ギヤの軸に対する倒れ(傾き)や軸の撓みなどが生じ、それがトルク伝達容量に影響を及ぼし得ることが経験的に知られている。

【0008】

しかしながら、この経験則は自動変速機のレイアウトや摩擦特性、さらには運転条件などにより影響を受けるため、クラッチ単体の計算式では考慮することが困難であった。そのため、自動変速機のクラッチのトルク伝達容量は、専らテスト用の自動変速機を試作し、トルク伝達容量試験を行うことで解析されてきた。

【0009】

従って、この発明の目的は上記した課題を解決し、テスト用の自動変速機を試作することを不要としつつ、クラッチのトルク伝達容量を解析できるようにした自動変速機のクラッチトルク伝達容量解析装置を提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を解決するために、請求項1にあっては、平行に配置された入力軸と出力軸に相互に噛合自在に配置される複数組のギヤ群のうちの所望の速度を確立する組のギヤ群を、前記所望の速度に対応するクラッチに油圧を供給して前記入力軸と出力軸に固定し、前記入力軸から入力されるトルクを前記出力軸から出力させる自動変速機の前記クラッチのトルク伝達容量を解析するトルク伝達容量解析装置において、試験装置の相対回転自在な軸の一方に前記クラッチの摩擦ディスクを固定すると共に、他方に前記クラッチの摩擦プレートを固定し、前記摩擦ディスクと摩擦プレートを一定の油圧で面圧均一かつ温度均一に押圧しつつ前記相対回転自在な軸の差回転を変化させたとき、滑りが生じたときの差回転から前記クラッチの摩擦係数μを計測する摩擦係数計測手段と、前記計測された摩擦係数μと、前記自動変速機のトルク伝達フローに基づいて前記ギヤ群の前記入力軸あるいは出力軸上の倒れを模擬する挙動解析モデルを用いて前記自動変速機の前記クラッチのトルク伝達容量を算出するトルク伝達容量算出手段とを備える如く構成した。

【0011】

請求項2に係る自動変速機のクラッチトルク伝達容量解析装置にあっては、前記トルク伝達容量算出手段は、前記計測された摩擦係数μから前記クラッチの摩擦面上の摩擦円を算出し、前記摩擦円の摩擦力Ffを算出する摩擦力算出手段と、前記挙動解析モデルから前記摩擦円の半径方向荷重Frを算出する半径方向荷重算出手段とを備え、前記算出された摩擦力Ffと半径方向荷重Frとから前記摩擦円の接線方向の摩擦力に相当するクラッチのトルク伝達力Ftを算出する如く構成した。

【0012】

請求項3に係る自動変速機のクラッチトルク伝達容量解析装置にあっては、前記摩擦係数計測手段は、前記クラッチの摩擦係数μを温度ごとに計測する如く構成した。

【発明の効果】

【0013】

請求項1に係る自動変速機のクラッチトルク伝達容量解析装置にあっては、試験装置の相対回転自在な軸の一方にクラッチの摩擦ディスクを固定すると共に、他方にその摩擦プレートを固定し、摩擦ディスクと摩擦プレートを一定の油圧で面圧均一かつ温度均一に押圧しつつ相対回転自在な軸の差回転を変化させたとき、滑りが生じたときの差回転からクラッチの摩擦係数μを計測し、計測された摩擦係数μと、自動変速機のトルク伝達フローに基づいてギヤ群の入力軸あるいは出力軸上の倒れを模擬する挙動解析モデルを用いて自動変速機のクラッチのトルク伝達容量を算出する如く構成したので、クラッチの摩擦係数μを計測してデータベース化することが可能となり、それによって自動変速機のレイアウトが変更されるときも、テスト用の自動変速機を試作する必要なく、クラッチのトルク伝達容量を解析することができる。

【0014】

請求項2に係る自動変速機のクラッチトルク伝達容量解析装置にあっては、計測された摩擦係数μからクラッチの摩擦面上の摩擦円を算出し、その摩擦力Ffを算出すると共に、挙動解析モデルから摩擦円の半径方向荷重Frを算出し、算出された摩擦力Ffと半径方向荷重Frとから摩擦円の接線方向の摩擦力に相当するクラッチのトルク伝達力Ftを算出する如く構成したので、上記した効果に加え、クラッチのトルク伝達力Ftを算出することで、トルク伝達容量を簡易かつ精度良く解析することができる。

【0015】

請求項3に係る自動変速機のクラッチトルク伝達容量解析装置にあっては、クラッチの摩擦係数μを温度ごとに計測する如く構成したので、上記した効果に加え、摩擦係数を温度ごとに計測することで、トルク伝達容量を一層精度良く解析することができる。

【図面の簡単な説明】

【0016】

【図1】この発明の実施例に係る自動変速機のクラッチトルク伝達容量解析装置が前提とする、車両の自動変速機の断面図である。

【図2】図1に示すメインシャフトMS付近の拡大図である。

【図3】図2に示すクラッチのトルク伝達容量の計測結果を示すグラフである。

【図4】図2に示すギヤの倒れ量の計測結果を示すデータである。

【図5】図2に示すクラッチの摩擦円を示す説明図である。

【図6】図1に示す自動変速機の5速クラッチへのトルク伝達フローを模擬する挙動解析モデルの説明図である。

【図7】図2に示すクラッチの摩擦係数を試測する試験装置の断面図である。

【図8】図7に示す試験装置を用いて得られたクラッチ摩擦材の摩擦特性を示すグラフである。

【図9】図8に示す摩擦特性を同定するのに用いられた、図7に示す試験装置の構造解析モデルの説明図である。

【図10】図10の5速クラッチのトルク伝達容量のシミュレーション結果を示すグラフである。

【図11】図10のトルク伝達容量のシミュレーションにおける計測結果を示すグラフである。

【図12】ギヤ倒れのない理想状態でのクラッチの解析結果を示すグラフである。

【図13】図12に示す理想状態のクラッチと図2に示す5速クラッチが同じトルクを伝達しているときのディスク面に作用する摩擦力ベクトルを示す説明図である。

【図14】図2に示す4速クラッチと5速クラッチのギヤ倒れ量を示す説明図である。

【図15】図2に示す4速クラッチと5速クラッチの半径方向荷重を示す説明図である。

【図16】図1に示す自動変速機の実働時の4速クラッチと5速クラッチのトルク伝達容量の計算値と計測値を示す説明図である。

【図17】この実施例に係る自動変速機のトルク伝達容量解析装置を全体的に示すブロック図である。

【図18】図16に示す装置のトルク伝達容量算出部の入力条件と出力結果を示す説明図である。

【発明を実施するための形態】

【0017】

以下、添付図面に即してこの発明に係る自動変速機のクラッチトルク伝達容量解析装置を実施するための形態について説明する。

【実施例】

【0018】

図1は、この発明の実施例に係る自動変速機のクラッチトルク伝達容量解析装置が前提とする、車両の自動変速機の断面図である。

【0019】

図1において符号10はその自動変速機を示す。自動変速機10は、メインシャフトMSと、カウンタシャフトCSとセカンダリシャフトSSとが平行に配置された平行軸式の有段式の変速機からなる。

【0020】

図示の自動変速機10においてはシャフト上に相対回転自在に配置されたギヤをクラッチ(摩擦伝達装置)でシャフト上に固定することで前進5速、後進1速のうちのいずれかの速度が確立され、トルクコンバータ12から入力される内燃機関(図示せず)の出力は確立された速度で変速され、ディファレンシャル14から出力される。

【0021】

図2は図1に示すメインシャフトMS付近の拡大図である。

【0022】

図示の如く、メインシャフトMSには4速クラッチ16と5速クラッチ20とが一体にされてスプライン結合されると共に、メインアイドルギヤ22もスプライン結合される。

【0023】

さらに、メインシャフトMSにはメイン4速ギヤ24とメインリバースギヤ26が形成されるハブ30と、メイン5速ギヤ32が形成されるハブ34が、ニードルベアリング36を介して回転自在に支持される。

【0024】

4速クラッチ16はハブ30にスプライン結合される4枚の環状のクラッチディスク(摩擦ディスク)16aと、変速機ケースに固定されるガイド40にスプライン結合される5枚の環状のクラッチプレート(摩擦プレート)16bと、リザーバ(図示せず)から作動油(オイル)が給排されるピストン16cを備える。

【0025】

同様に、5速クラッチ20もハブ34にスプライン結合される4枚の環状のクラッチディスク(摩擦ディスク)20aと、ガイド40に一体に固定されるガイド42にスプライン結合される5枚の環状のクラッチプレート(摩擦プレート)20bと、メインシャフトMSの内部に穿設された油路を介して作動油が給排されるピストン20cを備える。

【0026】

4速クラッチ16あるいは5速クラッチ20のクラッチディスク16aあるいは20aの面上には、紙材からなるクラッチ摩擦材が貼り付けられる。

【0027】

図示の如く、4速クラッチ16あるいは5速クラッチ20は交互に配置され、電子制御ユニット(図示せず)によって油圧回路の電磁ソレノイド弁が励磁・消磁されてピストン16cあるいは20cに作動油が供給され、押圧されて相互に接触(圧接)させられるとき、押圧力に応じたトルクでメイン4速ギヤ24あるいはメイン5速ギヤ32をメインシャフトMSに固定し、クラッチからクラッチへの変速を可能とする。メイン5速ギヤ32はカウンタシャフトCS上に配置されたカウンタ5速ギヤ44と噛合する。

【0028】

このように、4速クラッチ16あるいは5速クラッチ20は、クラッチディスク16aあるいは20aとクラッチプレート16bあるいは20bを圧接させて動力を伝達する。説明は省略するが、図1においてカウンタシャフトCSとセカンダリシャフトSSに配置される3速以下のクラッチも同様である。

【0029】

この実施例において特徴的なことは、このような自動変速機のクラッチトルク伝達容量を解析する装置を提供することにある。

【0030】

以下、それについて説明する。

【0031】

図3にクラッチ16などのトルク伝達容量の計測結果を示す。計測の際、自動変速機10の内部の温度Tは潤滑油やクラッチプレートも含めて恒温状態T0に保ち、ピストン推力も一定とした。

【0032】

図3で横軸にクラッチへの入力トルクを、縦軸にクラッチディスクとクラッチプレートの間の差回転数を示す。トルク伝達容量は、差回転数が規定値に達したときの入力トルクとして定義される。

【0033】

差回転数の規定値は、潤滑油による冷却効果でプレート温度を保てる十分小さな値として決定される。図3から明らかな如く、差回転数が上昇すると、伝達トルクも大きくなる傾向が見てとれる。これは、クラッチ摩擦材と潤滑油が持つ、摩擦特性が影響していると思われる。

【0034】

図2から明らかな如く、4速クラッチ16と5速クラッチ20はそれぞれ4枚のクラッチディスク16a,20aを備える同一構成で、ガイド背面で溶接結合されてなる。また、クラッチディスク16a,20aに貼り付けられる摩擦材も同一のものが使用される。

【0035】

しかしながら、トルク伝達容量を計測してみると、4速クラッチ16の方が、5速クラッチ20より大きい。これは、クラッチ単体の構造そのものについては差異がないことから、自動変速機10の内部のトルク伝達フローに違いがあるためと考えられる。

【0036】

クラッチ16,20などのトルク伝達容量が不足すると、クラッチディスク16a,20aとクラッチプレート16b,20bの間が滑り、差回転数が上昇する。差回転数が大きくなり過ぎると、クラッチ構造やレイアウトの変更が必要となり、開発の遅延につながる場合がある。

【0037】

解析対象として4速クラッチ16と5速クラッチ20で自動変速機10の実働時のトルク伝達容量が変動する原因を考えるとき、トルク伝達フロー上の違いとして挙げられるのが、ギヤの断面形状とその支持構造である。

【0038】

4速ギヤ24は5速ギヤ32よりも長いニードルベアリング36で支持されると共に、図2に示す動力伝達経路においてヘリカルギヤ部で荷重伝達する際、5速ギヤ32に比して倒れ難い構造と考えられる。

【0039】

実際に自動変速機10における4速ギヤ24と5速ギヤ32の倒れ量をギャップセンサで計測した結果を図4に示す。明らかに、トルク伝達容量の大きい4速ギヤ24の方が、ギヤの倒れ量が少ないことが分かる。図4でmm/divはレンジを示す。

【0040】

ここで、ギヤが倒れることでトルク伝達容量が低下するメカニズムについて考えてみる。プレート温度、ディスク面圧およびすべり速度は一定とする。

【0041】

先ず、図5に示すような、クラッチ摩擦円上のある1点の摩擦円に着目する。摩擦円の半径を摩擦力Ffとすると、摩擦係数が一定であれば、Ffの向きによらず、摩擦円の大きさは変らない。

【0042】

ギヤ倒れのない理想状態では、図5(a)に示す如く、クラッチディスク16a(20a)とクラッチプレート16b(20b)は同軸上で回転し、Ffは接線方向を向く。従って、Ffの全てがトルク伝達に寄与していると考えられる。

【0043】

次にギヤ倒れが生じた場合を考える。図5(b)に示す如く、ギヤ(4速ギヤ24、5速ギヤ32)が倒れると、ギヤとクラッチディスクの噛合い位置で半径方向荷重Frが生じる。これが摩擦面に伝わり、FfはFrの大きさに応じて半径方向へと傾く。

【0044】

その結果、摩擦円の大きさは変らないので、Ffの接線方向成分であるトルク伝達力FtはFfより小さくなる。このように、ギヤが倒れることで、クラッチディスクへの半径方向荷重が増し、トルク伝達容量が低下するものと推定した。

【0045】

それを証明するに当たり、自動変速機10の実働時におけるクラッチの摩擦面の摩擦力およびその方向を測定するのは困難である。そこで、ギヤ倒れがない理想状態のクラッチと、5速クラッチ20のトルク伝達フローを模擬した挙動解析モデルを構築して結果を比較するようにした。

【0046】

図6に自動変速機10の5速クラッチ20へのトルク伝達フローを模擬する挙動解析モデルを示す。

【0047】

図示のモデルにおいて、メイン5速ギヤ32を支持するニードルベアリング36については、実際のクリアランスを再現できるように注意した。荷重条件については、5速クラッチ20がメインシャフトMS上に配置されているので、メインシャフトMSの右端を強制回転させ、カウンタシャフトCS上のカウンタ5速ギヤ44にトルク負荷を徐々に加えるようにした。

【0048】

このとき、ピストン20cの推力は一定を維持するようにした。図示のモデルにおいて、トルク負荷が上昇するにつれ、クラッチディスク20aとクラッチプレート20bの間にすべり差回転が生じ始める。

【0049】

クラッチ摩擦材そのものの摩擦特性を計測する試験装置としてSAE#2試験機やLVFA試験機が挙げられる。これらの試験機では摩擦材を潤滑油の中に浸漬するため、潤滑油量の影響を計測できないことや、摩擦面を一定温度に維持することが難しく、さらには高面圧領域の計測が難しい。

【0050】

そこで、図7に示すような試験装置100を用いるようにした。

【0051】

図示の如く、試験装置100は相対回転自在で、5速クラッチ20の内径に近い直径を有する軸102,104を備える。軸102,104は同軸上に配置され、軸102が回転自在とされる一方、軸104は固定されるように構成される。

【0052】

軸104にはガイド106が設けられる。5速クラッチ20のクラッチディスク20aは軸102に、クラッチプレート20bはガイド106を介して軸104に固定され、よってクラッチディスク20aとクラッチプレート20bは相互に相対回転するように取り付けられる。

【0053】

ガイド106にはピストン110が収容される。ピストン110は、図1に示す自動変速機10と同様、シャフト(固定軸104)の内部に穿設される油路に接続され、作動油(潤滑油)を供給されるとき、クラッチディスク20aとクラッチプレート20bを押圧する。

【0054】

試験装置100は図示のように高い剛性を備え、別の試験機(図示せず)にセットされ、軸102が回転させられる。試験装置100はクラッチディスク20aの面圧分布が一様になると共に、温度管理が容易な構造とされ、ディスク面の温度接触面圧および軸102,104間の差回転を一定値に維持しながら、トルク伝達特性試験が可能なように構成される。

【0055】

図8は、試験装置100を用いて得られた、ある一定温度条件T0におけるクラッチ摩擦材の摩擦特性を示す。

【0056】

図8において縦軸に摩擦係数μを、横軸に面圧(ディスク面圧)と差回転数(すべり速度)をとる。摩擦係数μは、図9に示す試験装置100を模擬した構造解析モデル100aを用いて同定されたものである。

【0057】

図8から、5速クラッチ20のクラッチ摩擦材の摩擦特性は、面圧の変化には影響を受け難いが、すべり速度については正の相関を有することが理解できる。

【0058】

図10にこの摩擦特性を用いた5速クラッチ20のトルク伝達容量のシミュレーションの結果を、図11にその計測結果を示す。トルク負荷が増加するにつれ、差回転数が上昇するという定性的な傾向を再現できている。図10のシミュレーションでは、クラッチプレート20bの温度は一定温度T0としている。

【0059】

次に、ギヤ倒れのない理想状態でのクラッチの解析を行う。解析は、5速クラッチ20の挙動解析モデル(図6)のカウンタ5速ギヤ44を削除し、トルクをメイン5速ギヤ32に直接負荷するようにした。

【0060】

このとき計測された差回転数の結果を図12に示す。図11との対比から明らかな如く、同一の差回転数(縦軸)で比較したとき、トルク伝達容量(横軸)を比べると、図11(実機)では約230Nm、図12(単体)では約280Nmとなり、ギヤ倒れがない場合(単体)の方がトルク伝達容量は大きいこことが見て取れよう。

【0061】

ギヤ倒れがないクラッチ(理想状態のクラッチ)と5速クラッチ20が同じトルクを伝達しているときのディスク面に作用する摩擦力ベクトルを図13に示す。

【0062】

同図(a)のギヤ倒れがないクラッチでは摩擦力ベクトルは全て回転方向に向いているが、同図(b)の5速クラッチ20では同時に半径方向にも摩擦力成分が作用している。

【0063】

両者は同じトルクを伝達していることから、回転方向成分は等価であるが、5速クラッチ20では、半径方向成分も発生しているため、摩擦合力は大きい。それ故、5速クラッチ20では、ギヤ倒れがないクラッチよりも差回転数が増加し、摩擦係数が高い状態でトルクを伝達している。

【0064】

ギヤ倒れ量と摩擦力ベクトルの大小を4速クラッチ16と5速クラッチ20に置き換えて考えてみる。図14(a)(b)に示すように、駆動ギヤの倒れ量は、5速クラッチ20のメイン5速ギヤ32に比べ、4速クラッチ16のメイン4速ギヤ24の方が小さい。

【0065】

このため、図15に示す如く、4速クラッチ16の駆動ギヤ(メイン4速ギヤ24)からディスクつめ部(ディスク16aとハブ30のギヤの噛合い箇所)の接触を介して伝わる半径方向荷重も小さくなる。その結果、4速クラッチ16の摩擦力ベクトルの半径方向性分も小さくなるため、トルク伝達容量は5速より大きくなる。尚、同図(a)は半径方向荷重を、同図(b)は図2と同様のクラッチの構成を示す。

【0066】

自動変速機10の実働時の4速クラッチ16と5速クラッチ20のトルク伝達容量についての計算値と計測値を図16に示す。

【0067】

上記の如く、クラッチの摩擦力ベクトルの観察から、一定温度条件T0下における自動変速機10のトルク伝達容量は、回転方向だけではなく、半径方向にも同時に生じる摩擦力成分の影響を受け、その分だけ低下することを知見した。

【0068】

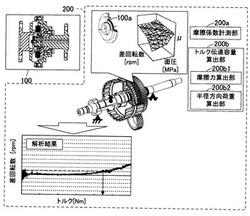

この実施例に係る自動変速機のトルク伝達容量解析装置は上記した知見に基づいてなされたものであり、図17に示す如く、マイクロコンピュータ(符号200で示す)からなり、試験装置100を用いて計測されたクラッチ20などのディスク摩擦材の摩擦係数μを計測する摩擦係数計測部(手段)200aと、その計測結果から(試験装置100を模擬した)構造解析モデル100aを用いて摩擦係数μを同定して摩擦特性(図8)を作成すると共に、自動変速機10のトルク伝達フローに基づく挙動解析モデル(図5)を用いてクラッチ20などのトルク伝達容量を算出するトルク伝達容量算出部(手段)200bを備えるようにした。

【0069】

摩擦係数計測部(手段)200aは、試験装置100の軸102,104にクラッチディスク(20aなど)とクラッチプレート(20bなど)を固定し、それらを一定の油圧で面圧均一かつ温度均一に押圧しつつ軸102,104の差回転をステップ状に変化させたとき、滑りが生じたときの差回転(すべり速度)からクラッチ(20など)の摩擦係数μを計測すると共に、摩擦係数μを温度、油圧(面圧)、差回転数(すべり速度)ごと、換言すればそれらを変化させつつ、上記を繰り返して計測してデータベース化する。

【0070】

トルク伝達容量算出部200bは、より具体的には、計測された摩擦係数μからクラッチ16などの摩擦面上の摩擦円を算出し、摩擦円の摩擦力Ffを算出する摩擦力算出部(手段)200b1と、挙動解析モデル(図5)から摩擦円の半径方向荷重Frを算出する半径方向荷重算出部(手段)200b2とを備え、算出された摩擦力Ffと半径方向荷重Frとから摩擦円の接線方向の摩擦力に相当するクラッチのトルク伝達力Ftを算出する。

【0071】

図18に、摩擦係数計測部200aにおいて温度ごとに、油圧、差回転数を変化させて摩擦係数(計測結果としてはトルク)を計測するときの入力条件と出力結果を示す。

【0072】

尚、トルク伝達容量算出部200bは、自動変速機10のレイアウトが変更されたとき、変更された自動変速機のトルク伝達フローに基づく挙動解析モデルを用い、摩擦係数計測部200aで計測されてデータベース化されている摩擦係数を使用してクラッチ20などのトルク伝達容量を算出する。

【0073】

上記した如く、この実施例にあっては、平行に配置された入力軸(メインシャフトMS)と出力軸(カウンタシャフトCS、セカンダリシャフトSS)に相互に噛合自在に配置される複数組のギヤ群(メイン4速ギヤ24、メイン5速ギヤ32、カウンタ5速ギヤ44など)のうちの所望の速度(n速)を確立する組のギヤ群を、前記所望の速度に対応するクラッチ(4速クラッチ16、5速クラッチ20など)に油圧を供給して前記入力軸と出力軸に固定し、前記入力軸から入力されるトルクを前記出力軸から出力させる自動変速機10の前記クラッチのトルク伝達容量を解析するトルク伝達容量解析装置(マイクロコンピュータ200)において、試験装置100の相対回転自在な軸102,104の一方に前記クラッチの摩擦ディスク(クラッチディスク16a,20aなど)を固定すると共に、他方に前記クラッチの摩擦プレート(クラッチプレート16b、20bなど)を固定し、前記摩擦ディスクと摩擦プレートを一定の油圧で面圧均一かつ温度均一に押圧しつつ前記相対回転自在な軸の差回転を変化させたとき、滑りが生じたときの差回転から前記クラッチの摩擦係数μを計測する摩擦係数計測手段(摩擦係数計測部)200aと、前記計測された摩擦係数μと、前記自動変速機のトルク伝達フローに基づいて前記ギヤ群の前記入力軸あるいは出力軸上の倒れを模擬する挙動解析モデル(図6)を用いて前記自動変速機の前記クラッチのトルク伝達容量を算出するトルク伝達容量算出手段(トルク伝達容量算出部)200bとを備える如く構成したので、クラッチの摩擦係数μを計測してデータベース化することが可能となり、それによって自動変速機10のレイアウトが変更されるときも、テスト用の自動変速機を試作する必要なく、クラッチのトルク伝達容量を解析することができる。

【0074】

また、前記トルク伝達容量算出手段は、前記計測された摩擦係数μから前記クラッチの摩擦面上の摩擦円を算出し、前記摩擦円の摩擦力Ffを算出する摩擦力算出手段(摩擦力算出部)200b1と、前記挙動解析モデルから前記摩擦円の半径方向荷重Frを算出する半径方向荷重算出手段(半径方向荷重算出部)200b2とを備え、前記算出された摩擦力Ffと半径方向荷重Frとから前記摩擦円の接線方向の摩擦力に相当するクラッチのトルク伝達力Ftを算出する如く構成したので、上記した効果に加え、クラッチのトルク伝達力Ftを算出することで、トルク伝達容量を簡易かつ精度良く解析することができる。

【0075】

また、前記摩擦係数計測手段は、前記クラッチの摩擦係数μを温度ごとに計測する如く構成したので、上記した効果に加え、摩擦係数を温度ごとに計測することで、トルク伝達容量を一層精度良く解析することができる。

【0076】

尚、上記においてこの発明を4速クラッチ16あるいは5速クラッチ20を例にとって説明したが、この発明は3速以下のクラッチについても妥当する。

【符号の説明】

【0077】

10 自動変速機、12 トルクコンバータ、14 ディファレンシャル、16 4速クラッチ、16a クラッチディスク(摩擦ディスク)、16b クラッチプレート(摩擦プレート)、16c ピストン、20 5速クラッチ、20a クラッチディスク(摩擦ディスク)、20b クラッチプレート(摩擦プレート)、20c ピストン、24 メイン4速ギヤ、30 ハブ、32 メイン5速ギヤ、34 ハブ、36 ニードルベアリング、40,42 ガイド、44 カウンタ5速ギヤ、100 試験装置、102,104 軸、110 ピストン、200 トルク伝達容量解析装置、200a 摩擦係数計測部、200b トルク伝達容量算出部、200b1 摩擦力算出部、200b2 半径方向荷重算出部、MS メインシャフト(入力軸)、CS カウンタシャフト(出力軸)、SS セカンダリシャフト(出力軸)

【技術分野】

【0001】

この発明は自動変速機のクラッチトルク伝達容量解析装置に関する。

【背景技術】

【0002】

自動変速機のトルクを解析する装置としては特許文献1記載の技術が知られている。特許文献1記載の技術にあっては、エンジンとダイナモメータを連結し、車両の走行によってエンジンに作用するであろう負荷トルクをダイナモメータに発生させることで、車両の走行試験を仮想的に行うように構成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−22618号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1記載の技術にあっては、プラネタリギヤ式の自動変速機を用いて車両の走行試験を仮想的に行うように構成しているが、自動変速機の別の例として、平行に配置された入力軸と出力軸に相互に噛合自在に配置される複数組のギヤ群のうちの所望の速度を確立する組のギヤ群を、その速度に対応するクラッチに油圧を供給して軸上に固定し、入力軸から入力されるトルクを出力軸から出力させる平行軸式の自動変速機が知られている。

【0005】

そのような平行軸式の自動変速機において、クラッチ単体の設計は一般に簡易なトルク伝達容量計算式が用いられる。しかしながら、このトルク伝達容量計算式が成立するのは、クラッチの係合時に複数枚からなるディスクのそれぞれの面圧分布が一様であり、摩擦係数がディスク面のどの箇所においても一定値をとる場合に限られる。

【0006】

実際にはクラッチ単体のディスク面圧分布は一様ではなく、摩擦係数もディスク面の温度や滑り速度に依存する。そのため、トルク伝達容量計算式ではディスク面圧や摩擦係数は平均値が用いられてきた。

【0007】

さらに、自動変速機に組み込まれたクラッチでは、駆動ギヤの軸に対する倒れ(傾き)や軸の撓みなどが生じ、それがトルク伝達容量に影響を及ぼし得ることが経験的に知られている。

【0008】

しかしながら、この経験則は自動変速機のレイアウトや摩擦特性、さらには運転条件などにより影響を受けるため、クラッチ単体の計算式では考慮することが困難であった。そのため、自動変速機のクラッチのトルク伝達容量は、専らテスト用の自動変速機を試作し、トルク伝達容量試験を行うことで解析されてきた。

【0009】

従って、この発明の目的は上記した課題を解決し、テスト用の自動変速機を試作することを不要としつつ、クラッチのトルク伝達容量を解析できるようにした自動変速機のクラッチトルク伝達容量解析装置を提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を解決するために、請求項1にあっては、平行に配置された入力軸と出力軸に相互に噛合自在に配置される複数組のギヤ群のうちの所望の速度を確立する組のギヤ群を、前記所望の速度に対応するクラッチに油圧を供給して前記入力軸と出力軸に固定し、前記入力軸から入力されるトルクを前記出力軸から出力させる自動変速機の前記クラッチのトルク伝達容量を解析するトルク伝達容量解析装置において、試験装置の相対回転自在な軸の一方に前記クラッチの摩擦ディスクを固定すると共に、他方に前記クラッチの摩擦プレートを固定し、前記摩擦ディスクと摩擦プレートを一定の油圧で面圧均一かつ温度均一に押圧しつつ前記相対回転自在な軸の差回転を変化させたとき、滑りが生じたときの差回転から前記クラッチの摩擦係数μを計測する摩擦係数計測手段と、前記計測された摩擦係数μと、前記自動変速機のトルク伝達フローに基づいて前記ギヤ群の前記入力軸あるいは出力軸上の倒れを模擬する挙動解析モデルを用いて前記自動変速機の前記クラッチのトルク伝達容量を算出するトルク伝達容量算出手段とを備える如く構成した。

【0011】

請求項2に係る自動変速機のクラッチトルク伝達容量解析装置にあっては、前記トルク伝達容量算出手段は、前記計測された摩擦係数μから前記クラッチの摩擦面上の摩擦円を算出し、前記摩擦円の摩擦力Ffを算出する摩擦力算出手段と、前記挙動解析モデルから前記摩擦円の半径方向荷重Frを算出する半径方向荷重算出手段とを備え、前記算出された摩擦力Ffと半径方向荷重Frとから前記摩擦円の接線方向の摩擦力に相当するクラッチのトルク伝達力Ftを算出する如く構成した。

【0012】

請求項3に係る自動変速機のクラッチトルク伝達容量解析装置にあっては、前記摩擦係数計測手段は、前記クラッチの摩擦係数μを温度ごとに計測する如く構成した。

【発明の効果】

【0013】

請求項1に係る自動変速機のクラッチトルク伝達容量解析装置にあっては、試験装置の相対回転自在な軸の一方にクラッチの摩擦ディスクを固定すると共に、他方にその摩擦プレートを固定し、摩擦ディスクと摩擦プレートを一定の油圧で面圧均一かつ温度均一に押圧しつつ相対回転自在な軸の差回転を変化させたとき、滑りが生じたときの差回転からクラッチの摩擦係数μを計測し、計測された摩擦係数μと、自動変速機のトルク伝達フローに基づいてギヤ群の入力軸あるいは出力軸上の倒れを模擬する挙動解析モデルを用いて自動変速機のクラッチのトルク伝達容量を算出する如く構成したので、クラッチの摩擦係数μを計測してデータベース化することが可能となり、それによって自動変速機のレイアウトが変更されるときも、テスト用の自動変速機を試作する必要なく、クラッチのトルク伝達容量を解析することができる。

【0014】

請求項2に係る自動変速機のクラッチトルク伝達容量解析装置にあっては、計測された摩擦係数μからクラッチの摩擦面上の摩擦円を算出し、その摩擦力Ffを算出すると共に、挙動解析モデルから摩擦円の半径方向荷重Frを算出し、算出された摩擦力Ffと半径方向荷重Frとから摩擦円の接線方向の摩擦力に相当するクラッチのトルク伝達力Ftを算出する如く構成したので、上記した効果に加え、クラッチのトルク伝達力Ftを算出することで、トルク伝達容量を簡易かつ精度良く解析することができる。

【0015】

請求項3に係る自動変速機のクラッチトルク伝達容量解析装置にあっては、クラッチの摩擦係数μを温度ごとに計測する如く構成したので、上記した効果に加え、摩擦係数を温度ごとに計測することで、トルク伝達容量を一層精度良く解析することができる。

【図面の簡単な説明】

【0016】

【図1】この発明の実施例に係る自動変速機のクラッチトルク伝達容量解析装置が前提とする、車両の自動変速機の断面図である。

【図2】図1に示すメインシャフトMS付近の拡大図である。

【図3】図2に示すクラッチのトルク伝達容量の計測結果を示すグラフである。

【図4】図2に示すギヤの倒れ量の計測結果を示すデータである。

【図5】図2に示すクラッチの摩擦円を示す説明図である。

【図6】図1に示す自動変速機の5速クラッチへのトルク伝達フローを模擬する挙動解析モデルの説明図である。

【図7】図2に示すクラッチの摩擦係数を試測する試験装置の断面図である。

【図8】図7に示す試験装置を用いて得られたクラッチ摩擦材の摩擦特性を示すグラフである。

【図9】図8に示す摩擦特性を同定するのに用いられた、図7に示す試験装置の構造解析モデルの説明図である。

【図10】図10の5速クラッチのトルク伝達容量のシミュレーション結果を示すグラフである。

【図11】図10のトルク伝達容量のシミュレーションにおける計測結果を示すグラフである。

【図12】ギヤ倒れのない理想状態でのクラッチの解析結果を示すグラフである。

【図13】図12に示す理想状態のクラッチと図2に示す5速クラッチが同じトルクを伝達しているときのディスク面に作用する摩擦力ベクトルを示す説明図である。

【図14】図2に示す4速クラッチと5速クラッチのギヤ倒れ量を示す説明図である。

【図15】図2に示す4速クラッチと5速クラッチの半径方向荷重を示す説明図である。

【図16】図1に示す自動変速機の実働時の4速クラッチと5速クラッチのトルク伝達容量の計算値と計測値を示す説明図である。

【図17】この実施例に係る自動変速機のトルク伝達容量解析装置を全体的に示すブロック図である。

【図18】図16に示す装置のトルク伝達容量算出部の入力条件と出力結果を示す説明図である。

【発明を実施するための形態】

【0017】

以下、添付図面に即してこの発明に係る自動変速機のクラッチトルク伝達容量解析装置を実施するための形態について説明する。

【実施例】

【0018】

図1は、この発明の実施例に係る自動変速機のクラッチトルク伝達容量解析装置が前提とする、車両の自動変速機の断面図である。

【0019】

図1において符号10はその自動変速機を示す。自動変速機10は、メインシャフトMSと、カウンタシャフトCSとセカンダリシャフトSSとが平行に配置された平行軸式の有段式の変速機からなる。

【0020】

図示の自動変速機10においてはシャフト上に相対回転自在に配置されたギヤをクラッチ(摩擦伝達装置)でシャフト上に固定することで前進5速、後進1速のうちのいずれかの速度が確立され、トルクコンバータ12から入力される内燃機関(図示せず)の出力は確立された速度で変速され、ディファレンシャル14から出力される。

【0021】

図2は図1に示すメインシャフトMS付近の拡大図である。

【0022】

図示の如く、メインシャフトMSには4速クラッチ16と5速クラッチ20とが一体にされてスプライン結合されると共に、メインアイドルギヤ22もスプライン結合される。

【0023】

さらに、メインシャフトMSにはメイン4速ギヤ24とメインリバースギヤ26が形成されるハブ30と、メイン5速ギヤ32が形成されるハブ34が、ニードルベアリング36を介して回転自在に支持される。

【0024】

4速クラッチ16はハブ30にスプライン結合される4枚の環状のクラッチディスク(摩擦ディスク)16aと、変速機ケースに固定されるガイド40にスプライン結合される5枚の環状のクラッチプレート(摩擦プレート)16bと、リザーバ(図示せず)から作動油(オイル)が給排されるピストン16cを備える。

【0025】

同様に、5速クラッチ20もハブ34にスプライン結合される4枚の環状のクラッチディスク(摩擦ディスク)20aと、ガイド40に一体に固定されるガイド42にスプライン結合される5枚の環状のクラッチプレート(摩擦プレート)20bと、メインシャフトMSの内部に穿設された油路を介して作動油が給排されるピストン20cを備える。

【0026】

4速クラッチ16あるいは5速クラッチ20のクラッチディスク16aあるいは20aの面上には、紙材からなるクラッチ摩擦材が貼り付けられる。

【0027】

図示の如く、4速クラッチ16あるいは5速クラッチ20は交互に配置され、電子制御ユニット(図示せず)によって油圧回路の電磁ソレノイド弁が励磁・消磁されてピストン16cあるいは20cに作動油が供給され、押圧されて相互に接触(圧接)させられるとき、押圧力に応じたトルクでメイン4速ギヤ24あるいはメイン5速ギヤ32をメインシャフトMSに固定し、クラッチからクラッチへの変速を可能とする。メイン5速ギヤ32はカウンタシャフトCS上に配置されたカウンタ5速ギヤ44と噛合する。

【0028】

このように、4速クラッチ16あるいは5速クラッチ20は、クラッチディスク16aあるいは20aとクラッチプレート16bあるいは20bを圧接させて動力を伝達する。説明は省略するが、図1においてカウンタシャフトCSとセカンダリシャフトSSに配置される3速以下のクラッチも同様である。

【0029】

この実施例において特徴的なことは、このような自動変速機のクラッチトルク伝達容量を解析する装置を提供することにある。

【0030】

以下、それについて説明する。

【0031】

図3にクラッチ16などのトルク伝達容量の計測結果を示す。計測の際、自動変速機10の内部の温度Tは潤滑油やクラッチプレートも含めて恒温状態T0に保ち、ピストン推力も一定とした。

【0032】

図3で横軸にクラッチへの入力トルクを、縦軸にクラッチディスクとクラッチプレートの間の差回転数を示す。トルク伝達容量は、差回転数が規定値に達したときの入力トルクとして定義される。

【0033】

差回転数の規定値は、潤滑油による冷却効果でプレート温度を保てる十分小さな値として決定される。図3から明らかな如く、差回転数が上昇すると、伝達トルクも大きくなる傾向が見てとれる。これは、クラッチ摩擦材と潤滑油が持つ、摩擦特性が影響していると思われる。

【0034】

図2から明らかな如く、4速クラッチ16と5速クラッチ20はそれぞれ4枚のクラッチディスク16a,20aを備える同一構成で、ガイド背面で溶接結合されてなる。また、クラッチディスク16a,20aに貼り付けられる摩擦材も同一のものが使用される。

【0035】

しかしながら、トルク伝達容量を計測してみると、4速クラッチ16の方が、5速クラッチ20より大きい。これは、クラッチ単体の構造そのものについては差異がないことから、自動変速機10の内部のトルク伝達フローに違いがあるためと考えられる。

【0036】

クラッチ16,20などのトルク伝達容量が不足すると、クラッチディスク16a,20aとクラッチプレート16b,20bの間が滑り、差回転数が上昇する。差回転数が大きくなり過ぎると、クラッチ構造やレイアウトの変更が必要となり、開発の遅延につながる場合がある。

【0037】

解析対象として4速クラッチ16と5速クラッチ20で自動変速機10の実働時のトルク伝達容量が変動する原因を考えるとき、トルク伝達フロー上の違いとして挙げられるのが、ギヤの断面形状とその支持構造である。

【0038】

4速ギヤ24は5速ギヤ32よりも長いニードルベアリング36で支持されると共に、図2に示す動力伝達経路においてヘリカルギヤ部で荷重伝達する際、5速ギヤ32に比して倒れ難い構造と考えられる。

【0039】

実際に自動変速機10における4速ギヤ24と5速ギヤ32の倒れ量をギャップセンサで計測した結果を図4に示す。明らかに、トルク伝達容量の大きい4速ギヤ24の方が、ギヤの倒れ量が少ないことが分かる。図4でmm/divはレンジを示す。

【0040】

ここで、ギヤが倒れることでトルク伝達容量が低下するメカニズムについて考えてみる。プレート温度、ディスク面圧およびすべり速度は一定とする。

【0041】

先ず、図5に示すような、クラッチ摩擦円上のある1点の摩擦円に着目する。摩擦円の半径を摩擦力Ffとすると、摩擦係数が一定であれば、Ffの向きによらず、摩擦円の大きさは変らない。

【0042】

ギヤ倒れのない理想状態では、図5(a)に示す如く、クラッチディスク16a(20a)とクラッチプレート16b(20b)は同軸上で回転し、Ffは接線方向を向く。従って、Ffの全てがトルク伝達に寄与していると考えられる。

【0043】

次にギヤ倒れが生じた場合を考える。図5(b)に示す如く、ギヤ(4速ギヤ24、5速ギヤ32)が倒れると、ギヤとクラッチディスクの噛合い位置で半径方向荷重Frが生じる。これが摩擦面に伝わり、FfはFrの大きさに応じて半径方向へと傾く。

【0044】

その結果、摩擦円の大きさは変らないので、Ffの接線方向成分であるトルク伝達力FtはFfより小さくなる。このように、ギヤが倒れることで、クラッチディスクへの半径方向荷重が増し、トルク伝達容量が低下するものと推定した。

【0045】

それを証明するに当たり、自動変速機10の実働時におけるクラッチの摩擦面の摩擦力およびその方向を測定するのは困難である。そこで、ギヤ倒れがない理想状態のクラッチと、5速クラッチ20のトルク伝達フローを模擬した挙動解析モデルを構築して結果を比較するようにした。

【0046】

図6に自動変速機10の5速クラッチ20へのトルク伝達フローを模擬する挙動解析モデルを示す。

【0047】

図示のモデルにおいて、メイン5速ギヤ32を支持するニードルベアリング36については、実際のクリアランスを再現できるように注意した。荷重条件については、5速クラッチ20がメインシャフトMS上に配置されているので、メインシャフトMSの右端を強制回転させ、カウンタシャフトCS上のカウンタ5速ギヤ44にトルク負荷を徐々に加えるようにした。

【0048】

このとき、ピストン20cの推力は一定を維持するようにした。図示のモデルにおいて、トルク負荷が上昇するにつれ、クラッチディスク20aとクラッチプレート20bの間にすべり差回転が生じ始める。

【0049】

クラッチ摩擦材そのものの摩擦特性を計測する試験装置としてSAE#2試験機やLVFA試験機が挙げられる。これらの試験機では摩擦材を潤滑油の中に浸漬するため、潤滑油量の影響を計測できないことや、摩擦面を一定温度に維持することが難しく、さらには高面圧領域の計測が難しい。

【0050】

そこで、図7に示すような試験装置100を用いるようにした。

【0051】

図示の如く、試験装置100は相対回転自在で、5速クラッチ20の内径に近い直径を有する軸102,104を備える。軸102,104は同軸上に配置され、軸102が回転自在とされる一方、軸104は固定されるように構成される。

【0052】

軸104にはガイド106が設けられる。5速クラッチ20のクラッチディスク20aは軸102に、クラッチプレート20bはガイド106を介して軸104に固定され、よってクラッチディスク20aとクラッチプレート20bは相互に相対回転するように取り付けられる。

【0053】

ガイド106にはピストン110が収容される。ピストン110は、図1に示す自動変速機10と同様、シャフト(固定軸104)の内部に穿設される油路に接続され、作動油(潤滑油)を供給されるとき、クラッチディスク20aとクラッチプレート20bを押圧する。

【0054】

試験装置100は図示のように高い剛性を備え、別の試験機(図示せず)にセットされ、軸102が回転させられる。試験装置100はクラッチディスク20aの面圧分布が一様になると共に、温度管理が容易な構造とされ、ディスク面の温度接触面圧および軸102,104間の差回転を一定値に維持しながら、トルク伝達特性試験が可能なように構成される。

【0055】

図8は、試験装置100を用いて得られた、ある一定温度条件T0におけるクラッチ摩擦材の摩擦特性を示す。

【0056】

図8において縦軸に摩擦係数μを、横軸に面圧(ディスク面圧)と差回転数(すべり速度)をとる。摩擦係数μは、図9に示す試験装置100を模擬した構造解析モデル100aを用いて同定されたものである。

【0057】

図8から、5速クラッチ20のクラッチ摩擦材の摩擦特性は、面圧の変化には影響を受け難いが、すべり速度については正の相関を有することが理解できる。

【0058】

図10にこの摩擦特性を用いた5速クラッチ20のトルク伝達容量のシミュレーションの結果を、図11にその計測結果を示す。トルク負荷が増加するにつれ、差回転数が上昇するという定性的な傾向を再現できている。図10のシミュレーションでは、クラッチプレート20bの温度は一定温度T0としている。

【0059】

次に、ギヤ倒れのない理想状態でのクラッチの解析を行う。解析は、5速クラッチ20の挙動解析モデル(図6)のカウンタ5速ギヤ44を削除し、トルクをメイン5速ギヤ32に直接負荷するようにした。

【0060】

このとき計測された差回転数の結果を図12に示す。図11との対比から明らかな如く、同一の差回転数(縦軸)で比較したとき、トルク伝達容量(横軸)を比べると、図11(実機)では約230Nm、図12(単体)では約280Nmとなり、ギヤ倒れがない場合(単体)の方がトルク伝達容量は大きいこことが見て取れよう。

【0061】

ギヤ倒れがないクラッチ(理想状態のクラッチ)と5速クラッチ20が同じトルクを伝達しているときのディスク面に作用する摩擦力ベクトルを図13に示す。

【0062】

同図(a)のギヤ倒れがないクラッチでは摩擦力ベクトルは全て回転方向に向いているが、同図(b)の5速クラッチ20では同時に半径方向にも摩擦力成分が作用している。

【0063】

両者は同じトルクを伝達していることから、回転方向成分は等価であるが、5速クラッチ20では、半径方向成分も発生しているため、摩擦合力は大きい。それ故、5速クラッチ20では、ギヤ倒れがないクラッチよりも差回転数が増加し、摩擦係数が高い状態でトルクを伝達している。

【0064】

ギヤ倒れ量と摩擦力ベクトルの大小を4速クラッチ16と5速クラッチ20に置き換えて考えてみる。図14(a)(b)に示すように、駆動ギヤの倒れ量は、5速クラッチ20のメイン5速ギヤ32に比べ、4速クラッチ16のメイン4速ギヤ24の方が小さい。

【0065】

このため、図15に示す如く、4速クラッチ16の駆動ギヤ(メイン4速ギヤ24)からディスクつめ部(ディスク16aとハブ30のギヤの噛合い箇所)の接触を介して伝わる半径方向荷重も小さくなる。その結果、4速クラッチ16の摩擦力ベクトルの半径方向性分も小さくなるため、トルク伝達容量は5速より大きくなる。尚、同図(a)は半径方向荷重を、同図(b)は図2と同様のクラッチの構成を示す。

【0066】

自動変速機10の実働時の4速クラッチ16と5速クラッチ20のトルク伝達容量についての計算値と計測値を図16に示す。

【0067】

上記の如く、クラッチの摩擦力ベクトルの観察から、一定温度条件T0下における自動変速機10のトルク伝達容量は、回転方向だけではなく、半径方向にも同時に生じる摩擦力成分の影響を受け、その分だけ低下することを知見した。

【0068】

この実施例に係る自動変速機のトルク伝達容量解析装置は上記した知見に基づいてなされたものであり、図17に示す如く、マイクロコンピュータ(符号200で示す)からなり、試験装置100を用いて計測されたクラッチ20などのディスク摩擦材の摩擦係数μを計測する摩擦係数計測部(手段)200aと、その計測結果から(試験装置100を模擬した)構造解析モデル100aを用いて摩擦係数μを同定して摩擦特性(図8)を作成すると共に、自動変速機10のトルク伝達フローに基づく挙動解析モデル(図5)を用いてクラッチ20などのトルク伝達容量を算出するトルク伝達容量算出部(手段)200bを備えるようにした。

【0069】

摩擦係数計測部(手段)200aは、試験装置100の軸102,104にクラッチディスク(20aなど)とクラッチプレート(20bなど)を固定し、それらを一定の油圧で面圧均一かつ温度均一に押圧しつつ軸102,104の差回転をステップ状に変化させたとき、滑りが生じたときの差回転(すべり速度)からクラッチ(20など)の摩擦係数μを計測すると共に、摩擦係数μを温度、油圧(面圧)、差回転数(すべり速度)ごと、換言すればそれらを変化させつつ、上記を繰り返して計測してデータベース化する。

【0070】

トルク伝達容量算出部200bは、より具体的には、計測された摩擦係数μからクラッチ16などの摩擦面上の摩擦円を算出し、摩擦円の摩擦力Ffを算出する摩擦力算出部(手段)200b1と、挙動解析モデル(図5)から摩擦円の半径方向荷重Frを算出する半径方向荷重算出部(手段)200b2とを備え、算出された摩擦力Ffと半径方向荷重Frとから摩擦円の接線方向の摩擦力に相当するクラッチのトルク伝達力Ftを算出する。

【0071】

図18に、摩擦係数計測部200aにおいて温度ごとに、油圧、差回転数を変化させて摩擦係数(計測結果としてはトルク)を計測するときの入力条件と出力結果を示す。

【0072】

尚、トルク伝達容量算出部200bは、自動変速機10のレイアウトが変更されたとき、変更された自動変速機のトルク伝達フローに基づく挙動解析モデルを用い、摩擦係数計測部200aで計測されてデータベース化されている摩擦係数を使用してクラッチ20などのトルク伝達容量を算出する。

【0073】

上記した如く、この実施例にあっては、平行に配置された入力軸(メインシャフトMS)と出力軸(カウンタシャフトCS、セカンダリシャフトSS)に相互に噛合自在に配置される複数組のギヤ群(メイン4速ギヤ24、メイン5速ギヤ32、カウンタ5速ギヤ44など)のうちの所望の速度(n速)を確立する組のギヤ群を、前記所望の速度に対応するクラッチ(4速クラッチ16、5速クラッチ20など)に油圧を供給して前記入力軸と出力軸に固定し、前記入力軸から入力されるトルクを前記出力軸から出力させる自動変速機10の前記クラッチのトルク伝達容量を解析するトルク伝達容量解析装置(マイクロコンピュータ200)において、試験装置100の相対回転自在な軸102,104の一方に前記クラッチの摩擦ディスク(クラッチディスク16a,20aなど)を固定すると共に、他方に前記クラッチの摩擦プレート(クラッチプレート16b、20bなど)を固定し、前記摩擦ディスクと摩擦プレートを一定の油圧で面圧均一かつ温度均一に押圧しつつ前記相対回転自在な軸の差回転を変化させたとき、滑りが生じたときの差回転から前記クラッチの摩擦係数μを計測する摩擦係数計測手段(摩擦係数計測部)200aと、前記計測された摩擦係数μと、前記自動変速機のトルク伝達フローに基づいて前記ギヤ群の前記入力軸あるいは出力軸上の倒れを模擬する挙動解析モデル(図6)を用いて前記自動変速機の前記クラッチのトルク伝達容量を算出するトルク伝達容量算出手段(トルク伝達容量算出部)200bとを備える如く構成したので、クラッチの摩擦係数μを計測してデータベース化することが可能となり、それによって自動変速機10のレイアウトが変更されるときも、テスト用の自動変速機を試作する必要なく、クラッチのトルク伝達容量を解析することができる。

【0074】

また、前記トルク伝達容量算出手段は、前記計測された摩擦係数μから前記クラッチの摩擦面上の摩擦円を算出し、前記摩擦円の摩擦力Ffを算出する摩擦力算出手段(摩擦力算出部)200b1と、前記挙動解析モデルから前記摩擦円の半径方向荷重Frを算出する半径方向荷重算出手段(半径方向荷重算出部)200b2とを備え、前記算出された摩擦力Ffと半径方向荷重Frとから前記摩擦円の接線方向の摩擦力に相当するクラッチのトルク伝達力Ftを算出する如く構成したので、上記した効果に加え、クラッチのトルク伝達力Ftを算出することで、トルク伝達容量を簡易かつ精度良く解析することができる。

【0075】

また、前記摩擦係数計測手段は、前記クラッチの摩擦係数μを温度ごとに計測する如く構成したので、上記した効果に加え、摩擦係数を温度ごとに計測することで、トルク伝達容量を一層精度良く解析することができる。

【0076】

尚、上記においてこの発明を4速クラッチ16あるいは5速クラッチ20を例にとって説明したが、この発明は3速以下のクラッチについても妥当する。

【符号の説明】

【0077】

10 自動変速機、12 トルクコンバータ、14 ディファレンシャル、16 4速クラッチ、16a クラッチディスク(摩擦ディスク)、16b クラッチプレート(摩擦プレート)、16c ピストン、20 5速クラッチ、20a クラッチディスク(摩擦ディスク)、20b クラッチプレート(摩擦プレート)、20c ピストン、24 メイン4速ギヤ、30 ハブ、32 メイン5速ギヤ、34 ハブ、36 ニードルベアリング、40,42 ガイド、44 カウンタ5速ギヤ、100 試験装置、102,104 軸、110 ピストン、200 トルク伝達容量解析装置、200a 摩擦係数計測部、200b トルク伝達容量算出部、200b1 摩擦力算出部、200b2 半径方向荷重算出部、MS メインシャフト(入力軸)、CS カウンタシャフト(出力軸)、SS セカンダリシャフト(出力軸)

【特許請求の範囲】

【請求項1】

平行に配置された入力軸と出力軸に相互に噛合自在に配置される複数組のギヤ群のうちの所望の速度を確立する組のギヤ群を、前記所望の速度に対応するクラッチに油圧を供給して前記入力軸と出力軸に固定し、前記入力軸から入力されるトルクを前記出力軸から出力させる自動変速機の前記クラッチのトルク伝達容量を解析するトルク伝達容量解析装置において、試験装置の相対回転自在な軸の一方に前記クラッチの摩擦ディスクを固定すると共に、他方に前記クラッチの摩擦プレートを固定し、前記摩擦ディスクと摩擦プレートを一定の油圧で面圧均一かつ温度均一に押圧しつつ前記相対回転自在な軸の差回転を変化させたとき、滑りが生じたときの差回転から前記クラッチの摩擦係数μを計測する摩擦係数計測手段と、前記計測された摩擦係数μと、前記自動変速機のトルク伝達フローに基づいて前記ギヤ群の前記入力軸あるいは出力軸上の倒れを模擬する挙動解析モデルを用いて前記自動変速機の前記クラッチのトルク伝達容量を算出するトルク伝達容量算出手段とを備えたことを特徴とする自動変速機のクラッチトルク伝達容量解析装置。

【請求項2】

前記トルク伝達容量算出手段は、前記計測された摩擦係数μから前記クラッチの摩擦面上の摩擦円を算出し、前記摩擦円の摩擦力Ffを算出する摩擦力算出手段と、前記挙動解析モデルから前記摩擦円の半径方向荷重Frを算出する半径方向荷重算出手段とを備え、前記算出された摩擦力Ffと半径方向荷重Frとから前記摩擦円の接線方向の摩擦力に相当するクラッチのトルク伝達力Ftを算出することを特徴とする請求項1記載の自動変速機のクラッチトルク伝達容量解析装置。

【請求項3】

前記摩擦係数計測手段は、前記クラッチの摩擦係数μを温度ごとに計測することを特徴とする請求項1または2記載の自動変速機のクラッチトルク伝達容量解析装置。

【請求項1】

平行に配置された入力軸と出力軸に相互に噛合自在に配置される複数組のギヤ群のうちの所望の速度を確立する組のギヤ群を、前記所望の速度に対応するクラッチに油圧を供給して前記入力軸と出力軸に固定し、前記入力軸から入力されるトルクを前記出力軸から出力させる自動変速機の前記クラッチのトルク伝達容量を解析するトルク伝達容量解析装置において、試験装置の相対回転自在な軸の一方に前記クラッチの摩擦ディスクを固定すると共に、他方に前記クラッチの摩擦プレートを固定し、前記摩擦ディスクと摩擦プレートを一定の油圧で面圧均一かつ温度均一に押圧しつつ前記相対回転自在な軸の差回転を変化させたとき、滑りが生じたときの差回転から前記クラッチの摩擦係数μを計測する摩擦係数計測手段と、前記計測された摩擦係数μと、前記自動変速機のトルク伝達フローに基づいて前記ギヤ群の前記入力軸あるいは出力軸上の倒れを模擬する挙動解析モデルを用いて前記自動変速機の前記クラッチのトルク伝達容量を算出するトルク伝達容量算出手段とを備えたことを特徴とする自動変速機のクラッチトルク伝達容量解析装置。

【請求項2】

前記トルク伝達容量算出手段は、前記計測された摩擦係数μから前記クラッチの摩擦面上の摩擦円を算出し、前記摩擦円の摩擦力Ffを算出する摩擦力算出手段と、前記挙動解析モデルから前記摩擦円の半径方向荷重Frを算出する半径方向荷重算出手段とを備え、前記算出された摩擦力Ffと半径方向荷重Frとから前記摩擦円の接線方向の摩擦力に相当するクラッチのトルク伝達力Ftを算出することを特徴とする請求項1記載の自動変速機のクラッチトルク伝達容量解析装置。

【請求項3】

前記摩擦係数計測手段は、前記クラッチの摩擦係数μを温度ごとに計測することを特徴とする請求項1または2記載の自動変速機のクラッチトルク伝達容量解析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2010−276500(P2010−276500A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2009−129964(P2009−129964)

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]