自動管端溶接装置

【課題】 コストの増大を抑制し装置の位置決め精度の確保を容易にしつつ、管端溶接作業の自動化を図ることが可能な自動管端溶接装置を提供する。

【解決手段】 自動管端溶接装置10は、所定の回転軸を中心に周方向に溶接トーチが移動する自動溶接部11と、複数の管2の配列方向に沿って自動溶接部11を移動させる溶接部移動機構12と、溶接部移動機構12を管板1に取り付けるためのベースプレート13とを備える。

【解決手段】 自動管端溶接装置10は、所定の回転軸を中心に周方向に溶接トーチが移動する自動溶接部11と、複数の管2の配列方向に沿って自動溶接部11を移動させる溶接部移動機構12と、溶接部移動機構12を管板1に取り付けるためのベースプレート13とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原子力発電所や火力発電所等において使用される熱交換器や圧力容器等の製造に用いられる管端溶接技術に関する。

【背景技術】

【0002】

原子力発電所や火力発電所あるいは石油・天然ガス精製設備等において使用される熱交換器や圧力容器の製造過程では、流体流通用の多数の管と、管支持用の板(以後、管板と称する)とを接合するための溶接作業が行われる。この溶接作業は、各管の端部外周囲と、管が挿通された管板の各孔の周縁とを周溶接(シール溶接)するものであり、管端溶接と呼ばれている。なお、石油・天然ガス精製設備で使用される圧力容器は非常に大型であり、1基当たり数万本の管の溶接が必要である。

【0003】

管端溶接では、溶接トーチの周方向の移動が自動化された装置を用いるのが一般的である(特許文献1、2参照)。この溶接装置は、モータ駆動される回転部材に溶接トーチが取り付けられた自動溶接部を備え、この自動溶接部が把持しやすい形態となっている。また、自動溶接部における溶接トーチの前方には、シャフト状の治具が突出して配設されており、この治具を溶接対象の管の内部に挿入することで、管の軸と溶接トーチの移動中心軸(回転軸)とが位置決め(軸合わせ、芯出し)されるようになっている。こうした溶接装置は、自動溶接部が約10kgと重く、自動溶接部を吊り下げ保持するために、ガイドレール機構、スプリングバランサーなどの付帯設備を併用している場合が多い。

【0004】

上記溶接装置の使用に際して、複数の管間における自動溶接部の移動、並びに各管に対する自動溶接部の位置決めは、従来、作業者の手持ち作業によって行われている。すなわち、1つの管に対する溶接が終了すると、作業者が自動溶接部を手で持ってそれを次の管まで移動させている。さらに、作業者が自動溶接部を手で持ち、軸合わせ用芯金治具を管内に挿入している。

【0005】

なお、上記軸合わせ用芯金治具は、径方向の大きさが変化する構造からなり、作業者は、レバー等を介して軸合わせ用芯金治具の大きさを適宜変化させる。具体的には、作業者は、上記軸合わせ用芯金治具を管内に挿入するときはその径を小さくし、管内に挿入した後にその径を大きくする。軸合わせ用芯金治具の径が管内で拡大することにより、イ)管が拡管され溶接部の管穴内壁と管の外面が密着される、ロ)溶接対象の管に対して自動溶接部が固定される、ハ)管の軸と溶接トーチの移動中心軸とが位置決め(軸合わせ、芯出し)される。

【特許文献1】特開2001−150132号公報

【特許文献2】特開2003−88956号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

自動溶接部の移動や位置決めを作業者の手持ちによって行う方法は、溶接対象の管の数が非常に多いことなどから、作業者の肉体的負担が大きい。また、ガイドレール機構やスプリングバランサー等の付帯設備の準備に多くの労力や時間を要する。

【0007】

自動溶接部の移動の自動化を目的として、溶接対象物の近くに多関節ロボットや門型の架構を併設し、これに自動溶接部を搭載する技術があるものの、これらの技術では、自動溶接部の移動範囲を、複数の管が配列された配列領域の全体とする必要があることから、設備が大規模となりやすく、設備コストや維持コストの増大を招く。また、溶接対象部に応じた改造にも高いコストを要する。

さらには、自動溶接部を管板面に対して非接触かつ独立したかたちで設置をするため、溶接トーチの管板面に対する位置決め精度の確保が困難である。具体的には、管板面にそりがあるため、管板面を全体として見た場合には管板面と溶接トーチの稼動面との平行度が一定ではないといった問題がある。

【0008】

本発明は、上述した事情に鑑みてなされたものであり、コストの増大を抑制しつつ、管端溶接作業の自動化を容易に図ること、また管板面に対する溶接トーチの位置決め精度を確保することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明の自動管端溶接装置は、複数の管と管板とを管端溶接するための装置であって、所定の回転軸を中心に周方向に溶接トーチが移動する自動溶接部と、前記複数の管の配列方向に沿って前記自動溶接部を移動させる溶接部移動機構と、前記溶接部移動機構を前記管板に取り付けるためのベースプレートと、を備えることを特徴とする。

【0010】

この自動管端溶接装置では、溶接部移動機構により、自動溶接部の移動が自動化される。また、溶接部移動機構がベースプレートを介して溶接対象本体である管板上に取り付けられることから、多関節ロボットや門型の架構を併設する技術に比べて、設備が縮小される。すなわち、この自動管端溶接装置では、コストの増大を抑制しつつ、管端溶接作業の自動化を図ることができる。さらに、管板に対する溶接トーチの位置決め精度及び平行度については、イ)ベースプレートを管板に直接取り付けるので、またロ)管板全体としてではなく管板のうち自動溶接部の移動範囲のみについて確保すれば良いので、容易に確保することができる。

【0011】

上記の自動管端溶接装置において、前記溶接部移動機構は、前記自動溶接部を、前記複数の管が配列された全体領域のうちの一部の領域内で移動させるとよい。

すなわち、自動溶接部の移動範囲を、前記複数の管が配列された領域全体ではなく、一部の領域に限定する。

これにより、設備の縮小化、管板と装置との位置決め精度の確保及び管板面と溶接トーチの稼動面との平行度の確保が確実に図られる。

この場合、例えば、所定の領域内の管端溶接が終了すると、次の領域に対して溶接部移動機構の取り付け位置の変更を行う。こうした装置の段取り替えにより、設備の大型化を抑制しつつ、溶接作業の自由度を向上させることができると共に、管板の大きさに左右されず装置の管板に対する取り付け精度を向上させることができる。

【0012】

また、上記の自動管端溶接装置において、前記ベースプレートは、前記複数の管のうちの少なくとも1つの管を利用して前記管板に固定されているとよい。

これにより、管板に対してベースプレートをより安定的に取り付けることが可能となる。

【0013】

例えば、前記ベースプレートは、固定治具を介して前記管板に固定されており、前記固定治具は、前記複数の管のうちの少なくとも1つの管の内部に挿入され、かつ該管の内部で径方向の大きさが拡大可能な構造からなるとよい。

この場合、固定治具が管の内部で拡大することにより、管に対して固定治具が固定され、その結果、管板に対してベースプレートが確実に固定される。

【0014】

また、上記の自動管端溶接装置においては、溶接対象の管と前記自動溶接部の回転軸とを軸合わせするための芯金前後駆動機構を備えるのが好ましい。

芯金前後駆動機構により、軸合わせの自動化が図られる。また、軸合わせにより、自動溶接部による溶接品質の向上が図られる。

【0015】

この場合、前記芯金前後駆動機構は、前記自動溶接部における前記溶接トーチの前方に突出して配設されかつ溶接対象の管の内部に挿入される軸合わせ用芯金治具と、溶接対象の管に対して前記軸合わせ用芯金治具を挿脱移動させる軸合わせ用駆動部と、前記軸合わせ用芯金治具の挿脱状態を確認するための検知部と、を含むとよい。

軸合わせ用芯金治具の挿入により、軸合わせの容易化が図られる。また、検知部による軸合わせ治具の挿脱状態の確認により、軸合わせの自動化に際して、動作の安定化や信頼性の向上が図られる。

【0016】

また、上記の自動管端溶接装置においては、前記自動溶接部の位置または姿勢のずれを吸収するフローティング機構を備えるのが好ましい。

フローティング機構によって自動溶接部の位置または姿勢のずれが吸収されることにより、自動溶接部の移動の自動化に際して、動作安定性の向上が図られる。

また、自動溶接部の位置または姿勢のずれが吸収されることにより、管の内部に軸合わせ用芯金治具を挿入する場合における、治具の詰まりの発生が抑制される。つまり、軸合わせ動作の自動化に際して、動作信頼性の向上が図られる。

【0017】

この場合、前記溶接部移動機構は、前記複数の管の配列方向に平行な面内で互いに直交する2軸方向に前記自動溶接部を案内するガイド部を含み、前記フローティング機構は、前記ガイド部に対して前記自動溶接部を前記2軸方向に移動自在に案内するサブガイド部を含むとよい。

この構成により、自動溶接部の位置または姿勢のずれの吸収が可能となる。

【発明の効果】

【0018】

本発明の自動管端溶接装置によれば、自動溶接部の移動機構を溶接対象本体である管板に取り付ける構成の採用により、コストの増大を抑制しつつ、装置の管板に対する位置決め精度の確保を容易にし、管端溶接作業の自動化を図ることができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明の実施の形態例について図面を参照して説明する。

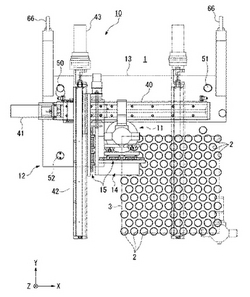

図1は、本実施の形態例に係る自動管端溶接装置の全体構成を模式的に示す図であり、図2は、自動管端溶接装置の要部正面図、図3は、自動管端溶接装置の要部側面図である。

なお、以下の説明においては、図1に示したXYZ直交座標系を設定している。本例では、XY平面が鉛直方向に平行な面にされている。また、符号1は管板、符号2は管板に挿通された流体流通用の管2(円管)、符号10は本例に係る自動管端溶接装置を示している。本例では、管板1の壁面は、鉛直方向に略平行であり、管板1の壁面の広い領域にわたって多数の管2が所定の配列ピッチで配設されている。

【0020】

管板1には、図3に示すように、複数の管穴1aが形成されており、各管穴1aに管2が挿通されている。自動管端溶接装置10は、管2の端部外周に沿って溶接トーチを周方向に移動させることで、各管2の端部外周囲と、管板1の各管穴1aの周縁とを周溶接(シール溶接)するものである。

【0021】

本例の自動管端溶接装置10は、図1に示すように、自動溶接部11、溶接部移動機構12、ベースプレート13、芯金前後駆動機構14(拡管機構)、フローティング機構15、及び全体制御装置16(制御盤)等を含んで要部が構成されている。なお、自動溶接部11には、溶接制御装置20(溶接機)が接続されている。また、全体制御装置16には、操作盤21が接続されており、この操作盤21を介して条件や動作パラメータ等の各種情報の入力が行われる。

【0022】

自動溶接部11は、図3に示すように、溶接トーチ30(溶接ヘッド)と、溶接トーチ30が取り付けられるブラケット31と、回転軸32を中心にブラケット31を回転させるモータ33とを含んで構成されている。モータ33が駆動され、ブラケット31が回転すると、回転軸32を中心として溶接トーチ30が周方向に移動する。溶接時においては、溶接トーチ30の先端(溶接トーチ先端)が管2の端部外周に沿って周方向に移動することにより、管2の端部外周囲と管板1の管穴1aの周縁とが連続溶接(シール溶接)される。

【0023】

溶接部移動機構12は、図2に示すように、溶接対象である複数の管2のそれぞれに対して、自動溶接部11を位置決めするものであり、X軸ガイド部40と、X軸モータ41と、Y軸ガイド部42と、Y軸モータ43とを含んで構成されている。X軸モータ41及びY軸モータ43はともにACサーボモータである。本例において、溶接部移動機構12は、自動溶接部11を移動させる範囲(稼動範囲、ストローク)が、複数の管2が配列された全体領域のうちの一部の領域(図2に示す領域3)に対応している。なお、図2では、主に領域3の内側にのみ複数の管2を描いているが、実際には、図2に示す領域3の外側の領域にも多数の管2が配置されている。

【0024】

ベースプレート13は、溶接部移動機構12を管板1に取り付けるためのものである。本例では、図2に示すように、管板1上にベースプレート13が固定され、ベースプレート13上に溶接部移動機構12におけるX軸ガイド部40が固定され、X軸ガイド部40のスライド部分にY軸ガイド部42が固定されている。また、本例では、ベースプレート13は、3つの固定治具50、51、52を介して管板1に固定されている。

【0025】

図4は、ベースプレート13の取り付け構造を説明するための図である。なお、図4では、図2に示す3つの固定治具50、51、52のうちの2つの固定治具50、52が代表的に描かれている。

【0026】

図4において、前述したように、管板1には複数の管穴1aが形成されており、各管穴1aには管2が挿通されている。固定治具50は、管2の内径に比べてわずかに小さい外径の円柱状の挿入部材55、56と、大外径の結合部材57、58とを含む。挿入部材55、56はそれぞれ、一方の端面が軸方向に対して斜め(約45°)に形成されている(斜面55a、56a)。

【0027】

ここで、固定治具50の使用方法を説明すると、まず、挿入部材55、56を、斜面55a、56a同士を合わせた状態で管2の内部に一部挿入する。ボルト59で挿入部材55、56同士を締結することにより、斜面55a、56aに沿って挿入部材55と56との間で軸心がずれ、これに伴って挿入部材55と56とを含む全体の大きさが管2の内部で径方向に拡大する。そして、挿入部材55、56の外周面と管2の内周面とが互いに密接することで、管2に対して挿入部材55、56が固定される。続いて、管2に固定された挿入部材56の端部に一方の結合部材57をボルトで固定し、ベースプレート13を間に挟んで結合部材57と58とをボルトで締結する。固定治具51の使用方法もほぼ同様である。すなわち、挿入部材55、56をボルト59を用いて管2の内部で固定した後に、挿入部材56の端部に結合部材60をボルトで固定する。そして、結合部材60の一面にベースプレート13の一面を押し当ててボルトで両者を締結する。なお、ベースプレート13と各固定治具50、51、52とは、ベースプレート13に形成された貫通孔を介して結合される。また、図4では描かれていないが、図3に示す固定治具51も、固定治具50とほぼ同様の構造からなる。また、図4に示す符号65は、管板1とベースプレート13との距離を一定に保つためのピン部材である。

【0028】

このように、本例では、ベースプレート13の各固定治具50、51、52を管2の内部に一部挿入することで、管2の内部(内周面)を利用して管板1にベースプレート13を固定している。そのため、管板1に対してベースプレート13が安定的に取り付けられる。

【0029】

また、ベースプレート13の取り付けに際しては、先に固定治具50、51、52を管板1(管2)に固定しておき、次にベースプレート13の貫通孔を固定治具50、51に係合させ、その後にボルトを用いた締結を行う。ベースプレート13の貫通孔を固定治具50、51に係合させることで、ベースプレート13が支持されることから、ベースプレート13の設置や着脱が行いやすい。なお、図2に示す符号66は、ベースプレート13を吊り下げ支持するための吊下部材である。

【0030】

図5は、芯金前後駆動機構14を説明するための図である。

芯金前後駆動機構14は、溶接対象の管2の中心軸2aと自動溶接部11の回転軸32とを軸合わせするためのものであり、自動溶接部11における溶接トーチ30の前方に突出して配設される軸合わせ用芯金治具70(芯金)と、溶接対象の管2に対して軸合わせ用芯金治具70を挿脱移動させる駆動部としてのシリンダ71と、軸合わせに伴う自動溶接部11の移動を案内するスライドガイド部72と、軸合わせ用芯金治具70の挿脱状態を確認するための検知部73とを含んで構成されている。本例では、検知部73は、シリンダ71のピストン位置を検知する近接スイッチである。

【0031】

図6は、軸合わせ用芯金治具70の構造を示す断面図である。

軸合わせ用芯金治具70は、先端部分の径方向の大きさが変化する構造からなる。すなわち、軸合わせ用芯金治具70は、筒状部材80と、筒状部材80の内部でその軸方向に移動可能に支持される引込み軸81と、筒状部材80に対して引込み軸81を尾端方向(引込み方向、図6に示す矢視a方向)に付勢するコイルばね82と、引込み軸81の先端外周で軸方向に互いに離間して配されるコーン85、86と、コーン85と86との間に配設される分割スリーブ87とを含んで構成されている。

【0032】

上記構成の軸合わせ用芯金治具70において、引込み軸81に対して外力を与えない状態では、引込み軸81がコイルばね82の付勢力によって筒状部材80に対して尾端方向(a方向)に移動する。そして、コーン85と86との距離が狭まり、コーン85、86の斜面に押されて分割スリーブ87が径方向外側に突出する。その結果、軸合わせ用芯金治具70の先端部分が径方向に拡大する。一方、コイルばね82に抗して、引込み軸81に対して外力を与え、引込み軸を筒状部材80に対してb方向に移動させると、コイル85と86との距離が広がって分割スリーブ87が重力またはスプリング88の力によって径方向内側へ移動する。その結果、軸合わせ用芯金治具70の先端部分が径方向に縮小する。なお、本例では、引込み軸81に対するb方向の外力は、不図示のシリンダによって与えられる。

【0033】

図7は、フローティング機構15を説明するための図である。

フローティング機構15は、自動溶接部11の位置または姿勢のずれを吸収するものであり、Y軸ガイド部42のスライド部分に取り付けられたベース90上で自動溶接部11をY方向に移動自在に案内するY軸サブガイド部91と、Y軸サブガイド部91のスライド部分に取り付けられたベース92上で自動溶接部11をX方向に移動自在に案内するX軸サブガイド部93とを含んで構成されている。Y軸サブガイド部91を介した自動溶接部11のY方向の基準位置がモータ94によって規定され、X軸サブガイド部93を介した自動溶接部11のX方向の基準位置が不図示のエアシリンダによって規定されている。自動溶接部11は、通常(無負荷状態)は、上記各基準位置にある。位置や姿勢のずれを生じさせるような無理な力が自動溶接部11にかかると、各サブガイド部91、93に案内されて不図示のエアシリンダによって供給される圧力により均衡を保つため自動溶接部11が微動あるいは姿勢(配設角度)がわずかに変化する。これにより、動作不良が抑制される。例えば、先の図5で示した管2の内部に軸合わせ用芯金治具70を挿入する場合において、挿入当初は軸芯が一致していなくても、フローティング機構15を介して自動溶接部11の位置及び姿勢が調整されることで、上記挿入が滑らかに行われる。つまり、軸合わせ動作の自動化に際して、動作安定性の向上が図られる。

【0034】

次に、上記構成の自動管端溶接装置10を用いた管端溶接方法について説明する。

本例の自動管端溶接装置10では、管端溶接を開始するにあたって、まず、上述した管板1に対するベースプレート13の固定を行う。この固定作業はオペレータ(作業者)によって行われ、必要に応じて運搬装置が用いられる。なお、ベースプレート13には、すでに溶接部移動機構12が取り付けられているものとする。ベースプレート13が管板1に固定されると、所定の条件設定がなされた後、全体制御装置16の指示に基づく自動運転を開始する。

【0035】

全体制御装置16は、まず、溶接部移動機構12を介して自動溶接部11を複数の管2の配列方向であるXY方向に移動させ、溶接対象の管2に対応する溶接位置に位置決めする。続いて、全体制御装置16は、溶接対象の管2に対して自動溶接部11の軸合わせを行う。すなわち、全体制御装置16は、先端部の径を小さくした軸合わせ用芯金治具70(図5参照)を管2の内部に挿入する。このとき、軸合わせ用芯金治具70の挿入の完了は、検知部73を介して確認される。仮に、挿入完了が確認されない場合、全体制御装置16は、軸合わせ用芯金治具70の挿入動作をリトライしたりあるいはアラームを報知したりする。そして、挿入完了が確認されると、全体制御装置16は、軸合わせ用芯金治具70の先端の径を大きくする。軸合わせ用芯金治具70の径が管2の内部で拡大することにより、その管2に対して自動溶接部11が位置決めされるとともに、管2の軸2aと自動溶接部11の回転軸32(溶接トーチ30の移動中心軸)とが軸合わせされ、また管が管穴内壁へ拡大(拡管)される。

【0036】

次に、全体制御装置16は、自動溶接部11によって管端溶接を行う。すなわち、全体制御装置16は、溶接制御装置20と通信することにより装置全体を制御するものであり、溶接制御装置20の制御によって溶接トーチ30を溶接可能な状態にならしめた上で、モータ33の駆動によってブラケット31を回転させて溶接トーチ30を周方向に移動させる。溶接トーチ30の先端(溶接トーチ先端)が管2の端部外周に沿って周方向に移動することにより、管2の端部外周囲と管板1の管穴1aの周縁とが連続溶接(シール溶接)される。

【0037】

1つの管2に対する管端溶接が終了すると、全体制御装置16は、管2から軸合わせ用芯金治具70を離脱させ、次の溶接対象の管2の溶接位置に自動溶接部11を移動させる。そして、上記一連の動作の繰り返しにより、溶接部移動機構12における稼動範囲内(領域3)におけるすべての管2に対して管端溶接を順次行う。

【0038】

稼動範囲内(領域3)のすべての管2に対する管端溶接が終了すると、管板1における次の領域に対して溶接部移動機構12の取り付け位置の変更を行う。すなわち、溶接部移動機構12が取り付けられているベースプレート13を管板1から取り外し、次の位置に取り付ける。この段取り替え作業は、オペレータ(作業者)によって行われ、必要に応じて運搬装置が用いられる。その後、再び自動運転を開始し、次の領域の複数の管2のそれぞれに対して管端溶接を行う。

【0039】

以上説明したように、本例の自動管端溶接装置10を用いた管端溶接では、複数の管2間における自動溶接部11の移動並びに各管2に対する自動溶接部11の位置決め(軸合わせ)の自動化を実現している。特に、本例では、自動溶接部11の稼動範囲を限定し、その限定された範囲(領域3)ごとに管端溶接の自動運転を行うことから、自動化実現のための設備の大型化が抑制される。その結果、本例の自動管端溶接装置10では、管端溶接作業の自動化により作業労力や作業時間の低減を図りつつ、自動化に伴うコストの増大を抑制すると共に、管板1に対する自動溶接部11の位置決め精度を確保することができる。

【0040】

以上、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【図面の簡単な説明】

【0041】

【図1】本実施の形態例に係る自動管端溶接装置の全体構成を模式的に示す図である。

【図2】自動管端溶接装置の要部正面図である。

【図3】自動管端溶接装置の要部側面図である。

【図4】ベースプレートの取り付け構造を説明するための図である。

【図5】芯金前後駆動機構を説明するための図である。

【図6】軸合わせ用芯金治具の構造を示す断面図である。

【図7】フローティング機構を説明するための図である。

【符号の説明】

【0042】

1…管板、2…管、1a…管穴、10…自動管端溶接装置、11…自動溶接部、12…溶接部移動機構、13…ベースプレート、14…芯金前後駆動機構、15…フローティング機構、16…全体制御装置、20…溶接制御装置、21…操作盤、30…溶接トーチ、31…ブラケット、32…回転軸、33…モータ、40…X軸ガイド部、41…X軸モータ、42…Y軸ガイド部、43…Y軸モータ、50、51、52…固定治具、70…軸合わせ用芯金治具、71…シリンダ(軸合わせ用駆動部)、72…スライドガイド部、73…検知部、91…Y軸サブガイド部、93…X軸サブガイド部。

【技術分野】

【0001】

本発明は、原子力発電所や火力発電所等において使用される熱交換器や圧力容器等の製造に用いられる管端溶接技術に関する。

【背景技術】

【0002】

原子力発電所や火力発電所あるいは石油・天然ガス精製設備等において使用される熱交換器や圧力容器の製造過程では、流体流通用の多数の管と、管支持用の板(以後、管板と称する)とを接合するための溶接作業が行われる。この溶接作業は、各管の端部外周囲と、管が挿通された管板の各孔の周縁とを周溶接(シール溶接)するものであり、管端溶接と呼ばれている。なお、石油・天然ガス精製設備で使用される圧力容器は非常に大型であり、1基当たり数万本の管の溶接が必要である。

【0003】

管端溶接では、溶接トーチの周方向の移動が自動化された装置を用いるのが一般的である(特許文献1、2参照)。この溶接装置は、モータ駆動される回転部材に溶接トーチが取り付けられた自動溶接部を備え、この自動溶接部が把持しやすい形態となっている。また、自動溶接部における溶接トーチの前方には、シャフト状の治具が突出して配設されており、この治具を溶接対象の管の内部に挿入することで、管の軸と溶接トーチの移動中心軸(回転軸)とが位置決め(軸合わせ、芯出し)されるようになっている。こうした溶接装置は、自動溶接部が約10kgと重く、自動溶接部を吊り下げ保持するために、ガイドレール機構、スプリングバランサーなどの付帯設備を併用している場合が多い。

【0004】

上記溶接装置の使用に際して、複数の管間における自動溶接部の移動、並びに各管に対する自動溶接部の位置決めは、従来、作業者の手持ち作業によって行われている。すなわち、1つの管に対する溶接が終了すると、作業者が自動溶接部を手で持ってそれを次の管まで移動させている。さらに、作業者が自動溶接部を手で持ち、軸合わせ用芯金治具を管内に挿入している。

【0005】

なお、上記軸合わせ用芯金治具は、径方向の大きさが変化する構造からなり、作業者は、レバー等を介して軸合わせ用芯金治具の大きさを適宜変化させる。具体的には、作業者は、上記軸合わせ用芯金治具を管内に挿入するときはその径を小さくし、管内に挿入した後にその径を大きくする。軸合わせ用芯金治具の径が管内で拡大することにより、イ)管が拡管され溶接部の管穴内壁と管の外面が密着される、ロ)溶接対象の管に対して自動溶接部が固定される、ハ)管の軸と溶接トーチの移動中心軸とが位置決め(軸合わせ、芯出し)される。

【特許文献1】特開2001−150132号公報

【特許文献2】特開2003−88956号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

自動溶接部の移動や位置決めを作業者の手持ちによって行う方法は、溶接対象の管の数が非常に多いことなどから、作業者の肉体的負担が大きい。また、ガイドレール機構やスプリングバランサー等の付帯設備の準備に多くの労力や時間を要する。

【0007】

自動溶接部の移動の自動化を目的として、溶接対象物の近くに多関節ロボットや門型の架構を併設し、これに自動溶接部を搭載する技術があるものの、これらの技術では、自動溶接部の移動範囲を、複数の管が配列された配列領域の全体とする必要があることから、設備が大規模となりやすく、設備コストや維持コストの増大を招く。また、溶接対象部に応じた改造にも高いコストを要する。

さらには、自動溶接部を管板面に対して非接触かつ独立したかたちで設置をするため、溶接トーチの管板面に対する位置決め精度の確保が困難である。具体的には、管板面にそりがあるため、管板面を全体として見た場合には管板面と溶接トーチの稼動面との平行度が一定ではないといった問題がある。

【0008】

本発明は、上述した事情に鑑みてなされたものであり、コストの増大を抑制しつつ、管端溶接作業の自動化を容易に図ること、また管板面に対する溶接トーチの位置決め精度を確保することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明の自動管端溶接装置は、複数の管と管板とを管端溶接するための装置であって、所定の回転軸を中心に周方向に溶接トーチが移動する自動溶接部と、前記複数の管の配列方向に沿って前記自動溶接部を移動させる溶接部移動機構と、前記溶接部移動機構を前記管板に取り付けるためのベースプレートと、を備えることを特徴とする。

【0010】

この自動管端溶接装置では、溶接部移動機構により、自動溶接部の移動が自動化される。また、溶接部移動機構がベースプレートを介して溶接対象本体である管板上に取り付けられることから、多関節ロボットや門型の架構を併設する技術に比べて、設備が縮小される。すなわち、この自動管端溶接装置では、コストの増大を抑制しつつ、管端溶接作業の自動化を図ることができる。さらに、管板に対する溶接トーチの位置決め精度及び平行度については、イ)ベースプレートを管板に直接取り付けるので、またロ)管板全体としてではなく管板のうち自動溶接部の移動範囲のみについて確保すれば良いので、容易に確保することができる。

【0011】

上記の自動管端溶接装置において、前記溶接部移動機構は、前記自動溶接部を、前記複数の管が配列された全体領域のうちの一部の領域内で移動させるとよい。

すなわち、自動溶接部の移動範囲を、前記複数の管が配列された領域全体ではなく、一部の領域に限定する。

これにより、設備の縮小化、管板と装置との位置決め精度の確保及び管板面と溶接トーチの稼動面との平行度の確保が確実に図られる。

この場合、例えば、所定の領域内の管端溶接が終了すると、次の領域に対して溶接部移動機構の取り付け位置の変更を行う。こうした装置の段取り替えにより、設備の大型化を抑制しつつ、溶接作業の自由度を向上させることができると共に、管板の大きさに左右されず装置の管板に対する取り付け精度を向上させることができる。

【0012】

また、上記の自動管端溶接装置において、前記ベースプレートは、前記複数の管のうちの少なくとも1つの管を利用して前記管板に固定されているとよい。

これにより、管板に対してベースプレートをより安定的に取り付けることが可能となる。

【0013】

例えば、前記ベースプレートは、固定治具を介して前記管板に固定されており、前記固定治具は、前記複数の管のうちの少なくとも1つの管の内部に挿入され、かつ該管の内部で径方向の大きさが拡大可能な構造からなるとよい。

この場合、固定治具が管の内部で拡大することにより、管に対して固定治具が固定され、その結果、管板に対してベースプレートが確実に固定される。

【0014】

また、上記の自動管端溶接装置においては、溶接対象の管と前記自動溶接部の回転軸とを軸合わせするための芯金前後駆動機構を備えるのが好ましい。

芯金前後駆動機構により、軸合わせの自動化が図られる。また、軸合わせにより、自動溶接部による溶接品質の向上が図られる。

【0015】

この場合、前記芯金前後駆動機構は、前記自動溶接部における前記溶接トーチの前方に突出して配設されかつ溶接対象の管の内部に挿入される軸合わせ用芯金治具と、溶接対象の管に対して前記軸合わせ用芯金治具を挿脱移動させる軸合わせ用駆動部と、前記軸合わせ用芯金治具の挿脱状態を確認するための検知部と、を含むとよい。

軸合わせ用芯金治具の挿入により、軸合わせの容易化が図られる。また、検知部による軸合わせ治具の挿脱状態の確認により、軸合わせの自動化に際して、動作の安定化や信頼性の向上が図られる。

【0016】

また、上記の自動管端溶接装置においては、前記自動溶接部の位置または姿勢のずれを吸収するフローティング機構を備えるのが好ましい。

フローティング機構によって自動溶接部の位置または姿勢のずれが吸収されることにより、自動溶接部の移動の自動化に際して、動作安定性の向上が図られる。

また、自動溶接部の位置または姿勢のずれが吸収されることにより、管の内部に軸合わせ用芯金治具を挿入する場合における、治具の詰まりの発生が抑制される。つまり、軸合わせ動作の自動化に際して、動作信頼性の向上が図られる。

【0017】

この場合、前記溶接部移動機構は、前記複数の管の配列方向に平行な面内で互いに直交する2軸方向に前記自動溶接部を案内するガイド部を含み、前記フローティング機構は、前記ガイド部に対して前記自動溶接部を前記2軸方向に移動自在に案内するサブガイド部を含むとよい。

この構成により、自動溶接部の位置または姿勢のずれの吸収が可能となる。

【発明の効果】

【0018】

本発明の自動管端溶接装置によれば、自動溶接部の移動機構を溶接対象本体である管板に取り付ける構成の採用により、コストの増大を抑制しつつ、装置の管板に対する位置決め精度の確保を容易にし、管端溶接作業の自動化を図ることができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明の実施の形態例について図面を参照して説明する。

図1は、本実施の形態例に係る自動管端溶接装置の全体構成を模式的に示す図であり、図2は、自動管端溶接装置の要部正面図、図3は、自動管端溶接装置の要部側面図である。

なお、以下の説明においては、図1に示したXYZ直交座標系を設定している。本例では、XY平面が鉛直方向に平行な面にされている。また、符号1は管板、符号2は管板に挿通された流体流通用の管2(円管)、符号10は本例に係る自動管端溶接装置を示している。本例では、管板1の壁面は、鉛直方向に略平行であり、管板1の壁面の広い領域にわたって多数の管2が所定の配列ピッチで配設されている。

【0020】

管板1には、図3に示すように、複数の管穴1aが形成されており、各管穴1aに管2が挿通されている。自動管端溶接装置10は、管2の端部外周に沿って溶接トーチを周方向に移動させることで、各管2の端部外周囲と、管板1の各管穴1aの周縁とを周溶接(シール溶接)するものである。

【0021】

本例の自動管端溶接装置10は、図1に示すように、自動溶接部11、溶接部移動機構12、ベースプレート13、芯金前後駆動機構14(拡管機構)、フローティング機構15、及び全体制御装置16(制御盤)等を含んで要部が構成されている。なお、自動溶接部11には、溶接制御装置20(溶接機)が接続されている。また、全体制御装置16には、操作盤21が接続されており、この操作盤21を介して条件や動作パラメータ等の各種情報の入力が行われる。

【0022】

自動溶接部11は、図3に示すように、溶接トーチ30(溶接ヘッド)と、溶接トーチ30が取り付けられるブラケット31と、回転軸32を中心にブラケット31を回転させるモータ33とを含んで構成されている。モータ33が駆動され、ブラケット31が回転すると、回転軸32を中心として溶接トーチ30が周方向に移動する。溶接時においては、溶接トーチ30の先端(溶接トーチ先端)が管2の端部外周に沿って周方向に移動することにより、管2の端部外周囲と管板1の管穴1aの周縁とが連続溶接(シール溶接)される。

【0023】

溶接部移動機構12は、図2に示すように、溶接対象である複数の管2のそれぞれに対して、自動溶接部11を位置決めするものであり、X軸ガイド部40と、X軸モータ41と、Y軸ガイド部42と、Y軸モータ43とを含んで構成されている。X軸モータ41及びY軸モータ43はともにACサーボモータである。本例において、溶接部移動機構12は、自動溶接部11を移動させる範囲(稼動範囲、ストローク)が、複数の管2が配列された全体領域のうちの一部の領域(図2に示す領域3)に対応している。なお、図2では、主に領域3の内側にのみ複数の管2を描いているが、実際には、図2に示す領域3の外側の領域にも多数の管2が配置されている。

【0024】

ベースプレート13は、溶接部移動機構12を管板1に取り付けるためのものである。本例では、図2に示すように、管板1上にベースプレート13が固定され、ベースプレート13上に溶接部移動機構12におけるX軸ガイド部40が固定され、X軸ガイド部40のスライド部分にY軸ガイド部42が固定されている。また、本例では、ベースプレート13は、3つの固定治具50、51、52を介して管板1に固定されている。

【0025】

図4は、ベースプレート13の取り付け構造を説明するための図である。なお、図4では、図2に示す3つの固定治具50、51、52のうちの2つの固定治具50、52が代表的に描かれている。

【0026】

図4において、前述したように、管板1には複数の管穴1aが形成されており、各管穴1aには管2が挿通されている。固定治具50は、管2の内径に比べてわずかに小さい外径の円柱状の挿入部材55、56と、大外径の結合部材57、58とを含む。挿入部材55、56はそれぞれ、一方の端面が軸方向に対して斜め(約45°)に形成されている(斜面55a、56a)。

【0027】

ここで、固定治具50の使用方法を説明すると、まず、挿入部材55、56を、斜面55a、56a同士を合わせた状態で管2の内部に一部挿入する。ボルト59で挿入部材55、56同士を締結することにより、斜面55a、56aに沿って挿入部材55と56との間で軸心がずれ、これに伴って挿入部材55と56とを含む全体の大きさが管2の内部で径方向に拡大する。そして、挿入部材55、56の外周面と管2の内周面とが互いに密接することで、管2に対して挿入部材55、56が固定される。続いて、管2に固定された挿入部材56の端部に一方の結合部材57をボルトで固定し、ベースプレート13を間に挟んで結合部材57と58とをボルトで締結する。固定治具51の使用方法もほぼ同様である。すなわち、挿入部材55、56をボルト59を用いて管2の内部で固定した後に、挿入部材56の端部に結合部材60をボルトで固定する。そして、結合部材60の一面にベースプレート13の一面を押し当ててボルトで両者を締結する。なお、ベースプレート13と各固定治具50、51、52とは、ベースプレート13に形成された貫通孔を介して結合される。また、図4では描かれていないが、図3に示す固定治具51も、固定治具50とほぼ同様の構造からなる。また、図4に示す符号65は、管板1とベースプレート13との距離を一定に保つためのピン部材である。

【0028】

このように、本例では、ベースプレート13の各固定治具50、51、52を管2の内部に一部挿入することで、管2の内部(内周面)を利用して管板1にベースプレート13を固定している。そのため、管板1に対してベースプレート13が安定的に取り付けられる。

【0029】

また、ベースプレート13の取り付けに際しては、先に固定治具50、51、52を管板1(管2)に固定しておき、次にベースプレート13の貫通孔を固定治具50、51に係合させ、その後にボルトを用いた締結を行う。ベースプレート13の貫通孔を固定治具50、51に係合させることで、ベースプレート13が支持されることから、ベースプレート13の設置や着脱が行いやすい。なお、図2に示す符号66は、ベースプレート13を吊り下げ支持するための吊下部材である。

【0030】

図5は、芯金前後駆動機構14を説明するための図である。

芯金前後駆動機構14は、溶接対象の管2の中心軸2aと自動溶接部11の回転軸32とを軸合わせするためのものであり、自動溶接部11における溶接トーチ30の前方に突出して配設される軸合わせ用芯金治具70(芯金)と、溶接対象の管2に対して軸合わせ用芯金治具70を挿脱移動させる駆動部としてのシリンダ71と、軸合わせに伴う自動溶接部11の移動を案内するスライドガイド部72と、軸合わせ用芯金治具70の挿脱状態を確認するための検知部73とを含んで構成されている。本例では、検知部73は、シリンダ71のピストン位置を検知する近接スイッチである。

【0031】

図6は、軸合わせ用芯金治具70の構造を示す断面図である。

軸合わせ用芯金治具70は、先端部分の径方向の大きさが変化する構造からなる。すなわち、軸合わせ用芯金治具70は、筒状部材80と、筒状部材80の内部でその軸方向に移動可能に支持される引込み軸81と、筒状部材80に対して引込み軸81を尾端方向(引込み方向、図6に示す矢視a方向)に付勢するコイルばね82と、引込み軸81の先端外周で軸方向に互いに離間して配されるコーン85、86と、コーン85と86との間に配設される分割スリーブ87とを含んで構成されている。

【0032】

上記構成の軸合わせ用芯金治具70において、引込み軸81に対して外力を与えない状態では、引込み軸81がコイルばね82の付勢力によって筒状部材80に対して尾端方向(a方向)に移動する。そして、コーン85と86との距離が狭まり、コーン85、86の斜面に押されて分割スリーブ87が径方向外側に突出する。その結果、軸合わせ用芯金治具70の先端部分が径方向に拡大する。一方、コイルばね82に抗して、引込み軸81に対して外力を与え、引込み軸を筒状部材80に対してb方向に移動させると、コイル85と86との距離が広がって分割スリーブ87が重力またはスプリング88の力によって径方向内側へ移動する。その結果、軸合わせ用芯金治具70の先端部分が径方向に縮小する。なお、本例では、引込み軸81に対するb方向の外力は、不図示のシリンダによって与えられる。

【0033】

図7は、フローティング機構15を説明するための図である。

フローティング機構15は、自動溶接部11の位置または姿勢のずれを吸収するものであり、Y軸ガイド部42のスライド部分に取り付けられたベース90上で自動溶接部11をY方向に移動自在に案内するY軸サブガイド部91と、Y軸サブガイド部91のスライド部分に取り付けられたベース92上で自動溶接部11をX方向に移動自在に案内するX軸サブガイド部93とを含んで構成されている。Y軸サブガイド部91を介した自動溶接部11のY方向の基準位置がモータ94によって規定され、X軸サブガイド部93を介した自動溶接部11のX方向の基準位置が不図示のエアシリンダによって規定されている。自動溶接部11は、通常(無負荷状態)は、上記各基準位置にある。位置や姿勢のずれを生じさせるような無理な力が自動溶接部11にかかると、各サブガイド部91、93に案内されて不図示のエアシリンダによって供給される圧力により均衡を保つため自動溶接部11が微動あるいは姿勢(配設角度)がわずかに変化する。これにより、動作不良が抑制される。例えば、先の図5で示した管2の内部に軸合わせ用芯金治具70を挿入する場合において、挿入当初は軸芯が一致していなくても、フローティング機構15を介して自動溶接部11の位置及び姿勢が調整されることで、上記挿入が滑らかに行われる。つまり、軸合わせ動作の自動化に際して、動作安定性の向上が図られる。

【0034】

次に、上記構成の自動管端溶接装置10を用いた管端溶接方法について説明する。

本例の自動管端溶接装置10では、管端溶接を開始するにあたって、まず、上述した管板1に対するベースプレート13の固定を行う。この固定作業はオペレータ(作業者)によって行われ、必要に応じて運搬装置が用いられる。なお、ベースプレート13には、すでに溶接部移動機構12が取り付けられているものとする。ベースプレート13が管板1に固定されると、所定の条件設定がなされた後、全体制御装置16の指示に基づく自動運転を開始する。

【0035】

全体制御装置16は、まず、溶接部移動機構12を介して自動溶接部11を複数の管2の配列方向であるXY方向に移動させ、溶接対象の管2に対応する溶接位置に位置決めする。続いて、全体制御装置16は、溶接対象の管2に対して自動溶接部11の軸合わせを行う。すなわち、全体制御装置16は、先端部の径を小さくした軸合わせ用芯金治具70(図5参照)を管2の内部に挿入する。このとき、軸合わせ用芯金治具70の挿入の完了は、検知部73を介して確認される。仮に、挿入完了が確認されない場合、全体制御装置16は、軸合わせ用芯金治具70の挿入動作をリトライしたりあるいはアラームを報知したりする。そして、挿入完了が確認されると、全体制御装置16は、軸合わせ用芯金治具70の先端の径を大きくする。軸合わせ用芯金治具70の径が管2の内部で拡大することにより、その管2に対して自動溶接部11が位置決めされるとともに、管2の軸2aと自動溶接部11の回転軸32(溶接トーチ30の移動中心軸)とが軸合わせされ、また管が管穴内壁へ拡大(拡管)される。

【0036】

次に、全体制御装置16は、自動溶接部11によって管端溶接を行う。すなわち、全体制御装置16は、溶接制御装置20と通信することにより装置全体を制御するものであり、溶接制御装置20の制御によって溶接トーチ30を溶接可能な状態にならしめた上で、モータ33の駆動によってブラケット31を回転させて溶接トーチ30を周方向に移動させる。溶接トーチ30の先端(溶接トーチ先端)が管2の端部外周に沿って周方向に移動することにより、管2の端部外周囲と管板1の管穴1aの周縁とが連続溶接(シール溶接)される。

【0037】

1つの管2に対する管端溶接が終了すると、全体制御装置16は、管2から軸合わせ用芯金治具70を離脱させ、次の溶接対象の管2の溶接位置に自動溶接部11を移動させる。そして、上記一連の動作の繰り返しにより、溶接部移動機構12における稼動範囲内(領域3)におけるすべての管2に対して管端溶接を順次行う。

【0038】

稼動範囲内(領域3)のすべての管2に対する管端溶接が終了すると、管板1における次の領域に対して溶接部移動機構12の取り付け位置の変更を行う。すなわち、溶接部移動機構12が取り付けられているベースプレート13を管板1から取り外し、次の位置に取り付ける。この段取り替え作業は、オペレータ(作業者)によって行われ、必要に応じて運搬装置が用いられる。その後、再び自動運転を開始し、次の領域の複数の管2のそれぞれに対して管端溶接を行う。

【0039】

以上説明したように、本例の自動管端溶接装置10を用いた管端溶接では、複数の管2間における自動溶接部11の移動並びに各管2に対する自動溶接部11の位置決め(軸合わせ)の自動化を実現している。特に、本例では、自動溶接部11の稼動範囲を限定し、その限定された範囲(領域3)ごとに管端溶接の自動運転を行うことから、自動化実現のための設備の大型化が抑制される。その結果、本例の自動管端溶接装置10では、管端溶接作業の自動化により作業労力や作業時間の低減を図りつつ、自動化に伴うコストの増大を抑制すると共に、管板1に対する自動溶接部11の位置決め精度を確保することができる。

【0040】

以上、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【図面の簡単な説明】

【0041】

【図1】本実施の形態例に係る自動管端溶接装置の全体構成を模式的に示す図である。

【図2】自動管端溶接装置の要部正面図である。

【図3】自動管端溶接装置の要部側面図である。

【図4】ベースプレートの取り付け構造を説明するための図である。

【図5】芯金前後駆動機構を説明するための図である。

【図6】軸合わせ用芯金治具の構造を示す断面図である。

【図7】フローティング機構を説明するための図である。

【符号の説明】

【0042】

1…管板、2…管、1a…管穴、10…自動管端溶接装置、11…自動溶接部、12…溶接部移動機構、13…ベースプレート、14…芯金前後駆動機構、15…フローティング機構、16…全体制御装置、20…溶接制御装置、21…操作盤、30…溶接トーチ、31…ブラケット、32…回転軸、33…モータ、40…X軸ガイド部、41…X軸モータ、42…Y軸ガイド部、43…Y軸モータ、50、51、52…固定治具、70…軸合わせ用芯金治具、71…シリンダ(軸合わせ用駆動部)、72…スライドガイド部、73…検知部、91…Y軸サブガイド部、93…X軸サブガイド部。

【特許請求の範囲】

【請求項1】

複数の管と管板とを管端溶接するための装置であって、

所定の回転軸を中心に周方向に溶接トーチが移動する自動溶接部と、

前記複数の管の配列方向に沿って前記自動溶接部を移動させる溶接部移動機構と、

前記溶接部移動機構を前記管板に取り付けるためのベースプレートと、を備えることを特徴とする自動管端溶接装置。

【請求項2】

前記溶接部移動機構は、前記自動溶接部を、前記複数の管が配列された全体領域のうちの一部の領域内で移動させることを特徴とする請求項1に記載の自動管端溶接装置。

【請求項3】

前記ベースプレートは、前記複数の管のうちの少なくとも1つの管を利用して前記管板に固定されていることを特徴とする請求項1または請求項2に記載の自動管端溶接装置。

【請求項4】

前記ベースプレートは、固定治具を介して前記管板に固定されており、

前記固定治具は、前記複数の管のうちの少なくとも1つの管の内部に挿入され、かつ該管の内部で径方向の大きさが拡大可能な構造からなることを特徴とする請求項3に記載の自動管端溶接装置。

【請求項5】

溶接対象の管と前記自動溶接部の回転軸とを軸合わせするための芯金前後駆動機構を備えることを特徴とする請求項1から請求項4のいずれかに記載の自動管端溶接装置。

【請求項6】

前記芯金前後駆動機構は、前記自動溶接部における前記溶接トーチの前方に突出して配設されかつ溶接対象の管の内部に挿入される軸合わせ用芯金治具と、溶接対象の管に対して前記軸合わせ用芯金治具を挿脱移動させる軸合わせ用駆動部と、前記軸合わせ用芯金治具の挿脱状態を確認するための検知部と、を含むことを特徴とする請求項5に記載の自動管端溶接装置。

【請求項7】

前記自動溶接部の位置または姿勢のずれを吸収するフローティング機構を備えることを特徴とする請求項1から請求項6のいずれかに記載の管端溶接装置。

【請求項8】

前記溶接部移動機構は、前記複数の管の配列方向に平行な面内で互いに直交する2軸方向に前記自動溶接部を案内するガイド部を含み、

前記フローティング機構は、前記ガイド部に対して前記自動溶接部を前記2軸方向に移動自在に案内するサブガイド部を含むことを特徴とする請求項7に記載の管端溶接装置。

【請求項1】

複数の管と管板とを管端溶接するための装置であって、

所定の回転軸を中心に周方向に溶接トーチが移動する自動溶接部と、

前記複数の管の配列方向に沿って前記自動溶接部を移動させる溶接部移動機構と、

前記溶接部移動機構を前記管板に取り付けるためのベースプレートと、を備えることを特徴とする自動管端溶接装置。

【請求項2】

前記溶接部移動機構は、前記自動溶接部を、前記複数の管が配列された全体領域のうちの一部の領域内で移動させることを特徴とする請求項1に記載の自動管端溶接装置。

【請求項3】

前記ベースプレートは、前記複数の管のうちの少なくとも1つの管を利用して前記管板に固定されていることを特徴とする請求項1または請求項2に記載の自動管端溶接装置。

【請求項4】

前記ベースプレートは、固定治具を介して前記管板に固定されており、

前記固定治具は、前記複数の管のうちの少なくとも1つの管の内部に挿入され、かつ該管の内部で径方向の大きさが拡大可能な構造からなることを特徴とする請求項3に記載の自動管端溶接装置。

【請求項5】

溶接対象の管と前記自動溶接部の回転軸とを軸合わせするための芯金前後駆動機構を備えることを特徴とする請求項1から請求項4のいずれかに記載の自動管端溶接装置。

【請求項6】

前記芯金前後駆動機構は、前記自動溶接部における前記溶接トーチの前方に突出して配設されかつ溶接対象の管の内部に挿入される軸合わせ用芯金治具と、溶接対象の管に対して前記軸合わせ用芯金治具を挿脱移動させる軸合わせ用駆動部と、前記軸合わせ用芯金治具の挿脱状態を確認するための検知部と、を含むことを特徴とする請求項5に記載の自動管端溶接装置。

【請求項7】

前記自動溶接部の位置または姿勢のずれを吸収するフローティング機構を備えることを特徴とする請求項1から請求項6のいずれかに記載の管端溶接装置。

【請求項8】

前記溶接部移動機構は、前記複数の管の配列方向に平行な面内で互いに直交する2軸方向に前記自動溶接部を案内するガイド部を含み、

前記フローティング機構は、前記ガイド部に対して前記自動溶接部を前記2軸方向に移動自在に案内するサブガイド部を含むことを特徴とする請求項7に記載の管端溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−75871(P2006−75871A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−262986(P2004−262986)

【出願日】平成16年9月9日(2004.9.9)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【出願人】(591146697)愛知産業株式会社 (19)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月9日(2004.9.9)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【出願人】(591146697)愛知産業株式会社 (19)

【Fターム(参考)】

[ Back to top ]