自動調合装置、及び有価金属の定量分析用試料前処理方法

【課題】ルツボの研磨、ルツボへの離型剤の塗布、硫化鉱の投入における作業を改善する自動調合装置を提供することを課題とする。

【解決手段】自動調合装置1は、分析サンプル(リサイクル原料等)と融剤の調合用のルツボ12を研磨する研磨装置2と、研磨装置2により研磨されたルツボ12へ離型剤を塗布する塗布装置3と、塗布装置3により離型剤を塗布されたルツボ12内へ硫化鉄を投入する秤量装置4と、パレット8上に配置されたルツボ12を研磨装置2へ搬送し、研磨後のルツボ12を研磨装置2から塗布装置3へ搬送し、離型剤塗布後のルツボ12を塗布装置3から秤量装置4へ搬送し、硫化鉱投入後のルツボ12を秤量装置4からカップ投入位置13へ搬送し、カップ投入位置13のルツボ12内に分析サンプルの収納されたカップ11を投入し、カップ投入位置13からパレット8上に搬送し、整列配置する多軸ロボット5と、を備えている。

【解決手段】自動調合装置1は、分析サンプル(リサイクル原料等)と融剤の調合用のルツボ12を研磨する研磨装置2と、研磨装置2により研磨されたルツボ12へ離型剤を塗布する塗布装置3と、塗布装置3により離型剤を塗布されたルツボ12内へ硫化鉄を投入する秤量装置4と、パレット8上に配置されたルツボ12を研磨装置2へ搬送し、研磨後のルツボ12を研磨装置2から塗布装置3へ搬送し、離型剤塗布後のルツボ12を塗布装置3から秤量装置4へ搬送し、硫化鉱投入後のルツボ12を秤量装置4からカップ投入位置13へ搬送し、カップ投入位置13のルツボ12内に分析サンプルの収納されたカップ11を投入し、カップ投入位置13からパレット8上に搬送し、整列配置する多軸ロボット5と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分析サンプルの定量分析試料作成のための前処理融解用の調合を自動化した自動調合装置に関する。

【背景技術】

【0002】

鉱石や金属製錬副産物及びリサイクル原料等から金、銀、プラチナ、パラジウム等の有価金属を効率的に得るためには、適切な処理方法を選択するのみならず、経済性の面からもその鉱石や金属の製錬副産物及びリサイクル原料等にそれら有価金属が含まれている量をあらかじめ正確に分析しておくことが重要である。

【0003】

このような有価金属の含有量を分析する手法では、前処理として有価金属を含む試料を均一にする必要がある。そこで試料に硫化鉱を加えてマット化した後、粉砕し、縮分して定量分析用試料を作成する。この試料を乾式分析する事で、試料内の有価金属含有率を算出することが行われている。このような分析方法を改良し、それを実施する定量分析システムが特許文献1に開示されている。

【0004】

【特許文献1】特開2000−97925号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、このような前処理方法では、マット融解用のルツボ内へ有価金属を含むサンプルと硫化鉱等の融剤を投入しマット化する。マット融解用のルツボは一度の前処理のみならず複数回の前処理に利用されるため、このルツボは、研磨され、離型剤を塗布した後、試料や融剤が投入されて、融解処理が行われる。

【0006】

従来の処理ではルツボを研磨する研磨装置、ルツボへ離型剤を塗布する塗布装置や硫化鉱の調合装置は、それぞれ別々に設置されて単体で運転されていたことから、装置間のルツボパレットの移動、高さの調整、自動調合完了後のルツボの台車への載せ替えを人力によって行っていた。また、調合後のルツボの重量は単体で5kgを超えるため、パレット全体では250kg程度となる。このため、ルツボの移動にかかる人的な作業負担がかかるとともに、分析用のサンプルを準備するまでの作業時間を長く必要としていた。

【0007】

そこで、本発明は、ルツボの研磨、ルツボへの離型剤の塗布、硫化鉱の投入における作業を改善する自動調合装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

かかる課題を解決する本発明の自動調合装置は、分析サンプル(リサイクル原料等)と融剤のマット融解用のルツボを研磨する研磨装置と、前記研磨装置により研磨されたルツボへ離型剤を塗布する塗布装置と、前記塗布装置により離型剤を塗布されたルツボ内へ硫化鉱を投入する秤量装置と、パレット上に配置されたルツボを前記研磨装置へ搬送し、研磨後のルツボを前記研磨装置から前記塗布装置へ搬送し、離型剤塗布後のルツボを前記塗布装置から前記秤量装置へ搬送し、硫化鉱投入後のルツボを前記投入位置へ搬送し、ルツボ内に分析サンプルの収納されたカップを投入し、カップ投入後のルツボを前記パレット上に搬送し、整列配置する搬送装置と、を備えたことを特徴とする。

【0009】

このような構成としたことにより、ルツボの研磨、ルツボの塗布、硫化鉱の秤量、ルツボへの硫化鉱の投入、分析サンプルの収納されたカップの投入、及びルツボの搬送を自動で行い、また調合後のルツボをパレットに乗せ換える作業無しに、直接電動式パレット台車で融解炉までの搬送が可能となる事で、人的な作業負担を削減し、分析用のサンプルを準備するまでの作業時間を大幅に短縮することができる。

【0010】

このような自動調合装置は、前記研磨装置の作業位置、前記塗布装置の作業位置、前記秤量装置の作業位置、前記カップ投入位置は、搬送装置を中心とする円の内部に配置されていることを特徴とする。このような構成とすることにより、搬送装置を中心に各種作業を行う装置を配置し、移動時間を短縮することができる。また、省スペース化が図られる。

【0011】

さらに、このような自動調合装置を利用した分析サンプル(リサイクル原料等)の有価金属の定量分析用試料前処理方法は、パレット上のルツボを、ルツボを研磨する研磨装置へ搬送する工程と、前記研磨装置により、前記ルツボを研磨する工程と、研磨された前記ルツボを、ルツボへ離型剤を塗布する塗布装置へ搬送する工程と、前記塗布装置により、前記ルツボを塗布する工程と、塗布された前記ルツボを、硫化鉱を投入する秤量装置へ搬送する工程と、前記秤量装置により、前記ルツボ内に秤量された硫化鉱を投入する工程と、硫化鉱を投入された前記ルツボを、分析サンプル(リサイクル原料等)を収納したカップの投入位置へ搬送する工程と、前記投入位置へ搬送されたルツボへ、前記カップを投入する工程と、調合が完了された前記ルツボをパレット上に整列配置する工程と、を含む。

【発明の効果】

【0012】

本発明の自動調合装置は、

(1)ルツボの研磨処理、ルツボへの離型剤の塗布処理、ルツボへの硫化鉱の投入処理及びルツボへのカップの投入処理における装置間の移動を、搬送装置によりルツボを移動させることにより、各装置間の移動にかかる人手による作業負担を削減し、移動にかかる時間を短縮することができる。

(2)ロボットにより、搬送を行うことにより、待ち時間が、極めて少ない効率的な作業を行わせることが出来る。

(3)ルツボを配置したパレットを搭載した台車を多軸ロボットのハンドの可動範囲内に配置したことにより、省スペース化が図られている。

(4)人力によるルツボの移動作業を削減し、1日あたり約3時間の人手による作業負担を削減することができる。

(5)ルツボ1個あたりの調合に108秒かかっていたところ、自動調合装置1では、ルツボ1個あたりの調合を70秒で行うことができるようになった。したがって、調合に要する時間を約35%短縮することができた。また、自動調合装置は、1日あたり最大240個の調合処理をすることが可能である。

(6)装置故障その他、用途に合わせて、ルツボの研磨処理、ルツボへの離型剤の塗布処理、ルツボへの硫化鉱の投入処理及びルツボへのカップの投入処理の各工程を組み合わせた自動作業を選択する事が可能である。

【発明を実施するための最良の形態】

【0013】

以下、本発明を実施するための最良の形態を図面と共に説明する。

【実施例】

【0014】

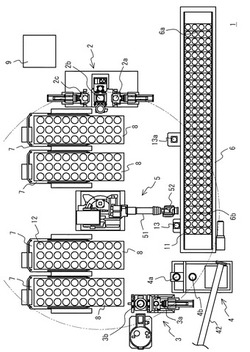

本発明の実施例について図面を参照しつつ説明する。図1は本発明の自動調合装置1の概略構成を示した説明図である。図1は、自動調合装置1を上側から見た構成を示している。

【0015】

自動調合装置1は、分析用サンプル(リサイクル原料等)をマット化するための融剤を調合する装置である。自動調合装置1は、予め分析用サンプルを収納させたカップ11とその分析用サンプルの重量に対して所定量の融剤をルツボ12内に投入して、分析用サンプルをマット化する準備を行う。こうして準備されたルツボ12は、燃焼炉へ運ばれて融解される。なお、分析用サンプルに含まれる貴金属は、例えば、白金、パラジウム、金、銀、ルテニウム、イリジウム等が挙げられる。また、カップ11は溶解処理を行う溶解炉内で燃焼されるものであり、分析用サンプルを収納することのできる強度を持ち、可燃性のある材料により形成されている。

【0016】

自動調合装置1は、研磨装置2、塗布装置3、秤量装置4、多軸ロボット5、パレットコンベア6、カップ投入位置13、台車7、メインコンピュータ9を備えている。研磨装置2は、空のルツボ12内の研磨を行う装置である。ルツボ12は、分析用サンプルを燃焼させる処理を数回繰り返して利用される。本装置は、前回の燃焼の際にルツボ12内に付着した離型剤等をかきとる。

【0017】

図2は、研磨装置2の概略構成を示した説明図である。研磨装置2はルツボ12を固定する台座21、ルツボ12内を磨くブラシ22、ブラシ22を回転させるモータ部23を備えている。研磨装置2は、台座21に固定されたルツボ12内へモータ部23により回転させたブラシ22を入れ、ルツボ12内を研磨する。

【0018】

塗布装置3は、研磨装置2で研磨されたルツボ12へ離型剤(塗布液)を塗布する装置である。図3は、塗布装置3の概略構成を示した説明図である。塗布装置3は、ルツボ12を固定する台座31、離型剤を溜めておくタンク32、離型剤をルツボ12内へ供給する供給口33、離型剤をタンク32から供給口33へ圧送するポンプ34、離型剤の流量を調整する制御弁35、離型剤を満遍なく塗布するためのブラシ36を備えている。ここで、台座31は、本発明の支持手段の一例であり、ブラシ36は、塗布手段の一例である。台座31は、離型剤の供給されたルツボ31を固定したまま、回転させながら傾転させることができる。ブラシ36は、ルツボ12を90度傾けた際にルツボ12の開口部からルツボ12の内側へ入れられてルツボ12内側を摺動し、離型剤をルツボ12内に満遍なく塗布する。また、ポンプ34と供給口33は本発明の供給手段を構成している。

【0019】

塗布装置3では、ポンプ34が運転されることにより、供給口33からルツボ12内へ離型剤を供給する。一定量の離型剤をルツボ12内に投入した時点でポンプ34は停止し、離型剤がまんべんなくルツボ12に塗布されるために、台座31のヒンジ部31aを中心にルツボ12を回転させると同時にゆっくりと傾倒をさせ、ルツボ12が水平になったところで一旦停止する。すなわち、スタート時を0度とすると90度までルツボ12を回転させながら傾転させる。続いて、離型剤をよりムラ無く塗布するために、ルツボ12の口方向よりブラシ36を自動挿入させる。このブラシ36はルツボ12全体をゆっくりと移動し離型剤を塗布する。ブラシ36は、ルツボ底面部に到達するとブラシはルツボ外に出ていく。このブラシ36による塗布操作回数は任意に設定できる。したがって、既設塗布液の粘度、濃度が変化しても対応でき、ルツボ12内へ満遍なく塗布液を塗布できる。ブラッシング後、再びルツボ12を傾倒し142.2度傾転したところで停止する。ここで、逆さに返してルツボ12内に残った余分な離型剤をタンクへ戻す。その後、ルツボ12を0度の位置に復帰させて、塗布工程を終了する。このように、塗布装置3はルツボ12内へ離型剤を塗布する。また、供給口33には塗布剤が吐出している事を検知するためのセンサー33aが設置されている。塗布剤が吐出されていないと、この後の調合操作が全てやり直しとなる事から、このセンサー33aは重要である。このような離型剤として、潤滑油にカーボン粉を混合した混合液を用いることができる。例えば、オイル18リットルに対してカーボン9kgを混合した混合液を離型剤として用いることができる。

【0020】

秤量装置4は、塗布装置3により離型剤を塗布されたルツボ12内へ硫化鉱(例えば硫化鉄)を投入する装置である。

【0021】

図4は、秤量装置4の概略構成を示した説明図である。秤量装置4は、受入側硫化鉱ホッパ41、スクリューコンベア42、中継ホッパ43、切り出しベルトコンベア44、秤量部45、ロードセル46、台座コンベア47を備えている。従来、ベルトフィーダ及び振動フィーダの各装置の動作により切出しに要する時間を費やしていた調合装置に比べ、切り出しベルトコンベア44のみで切出しを行うため、短時間で切出しすることができる。秤量部45に投入された硫化鉱は、秤量部45に備えられたロードセル46により重量を検知され、秤量される。秤量装置4の受入ホッパ41には水分0.2〜0.4%、かさ比重2.1、安息度40度の硫化鉄が投入される。受入ホッパ41の送出側にはスクリューコンベア42が配置されている。受入ホッパ41内の硫化鉱はスクリューコンベア42へ送出され、スクリューコンベア42により中継ホッパ43へ運ばれる。中継ホッパ43には、センサーが設置され硫化鉱量を検知してスクリューコンベア42による硫化鉱の補充速度を自動制御する。中継ホッパ43は、運ばれてきた硫化鉱を一時保管し、秤量部45へ切り出す。

【0022】

一方、ルツボ12は、初め、台座コンベア47上の破線で描かれた位置に配置され、台座コンベア47の駆動により、自動で、実線で描かれた位置に搬送される。秤量部45は、硫化鉱の秤量を開始し、秤量後の硫化鉱はルツボ12に投入される。硫化鉱の重量は、サンプルの量及び種類により設定され、事前に情報が入力されている。そして、秤量が終了すると、台座コンベア47により、ルツボ12は破線の位置へ戻される。

【0023】

多軸ロボット5は、ルツボ12を、研磨装置2、塗布装置3、秤量装置4の各作業位置2a、2c、3a、3c、4a、及びカップ投入位置13、パレット8の間で移動させる搬送装置である。多軸ロボット5は、自動調合装置1の中心部に配置されている。図5は、多軸ロボット5を側面から見た際の概略構成を示した説明図であって、図5(a)は、多軸ロボット5のアーム51を折り曲げた状態を示し、図5(b)は、多軸ロボット5のアーム52を伸ばした状態を示している。

【0024】

多軸ロボット5は、アーム51、アーム51の先端部にハンド52、アーム51を駆動するアーム用アクチュエータ53、54、ハンド52を駆動するハンド用アクチュエータ55を備えている。多軸ロボット5は、鉛直方向に備えられた軸を中心に回転可能である。アーム51はアーム用アクチュエータ53、54により、伸縮する。ハンド52は、3本のツメ部52aを備えており、ツメ部52aを動作させてカップ11、ルツボ12を掴むことができる。ハンド用アクチュエータ55は、アーム51が伸縮した際に、ツメ部52aで掴んだカップ11、又はルツボ12が水平に保たれるように、アーム51に対するハンド52の傾斜角を制御する。この多軸ロボット5は、メインコンピュータ9と電気的に接続されており、メインコンピュータ9の指令に従って稼働する。

【0025】

パレットコンベア6は、分析用サンプルが収納されたカップ11を搬送する装置である。分析用サンプルが収納されたカップ11は、投入側6aに配置され、パレットコンベア6により図中左側へ向かって送られ、送出側6bへ到達する。さらに、パレットコンベア6の送出側6bの横には、カップ投入位置13、ルツボ仮置場13aが備えられている。仮に多軸ロボット5が搬送中のルツボ12を取り落とす等のトラブル時は、このルツボ仮置場13aの位置にルツボを置けば、作業の中断した続きから処理再開が可能である。

【0026】

台車7は、空のルツボ12を載せたパレット8を搭載し、電動補助で動作するルツボ12の運搬用台車である。また、パレット8は、3行10列、計30個のルツボ12を収容できる。

【0027】

メインコンピュータ9は、研磨装置2、塗布装置3、秤量装置4、パレットコンベア6と電気的に制御されており、各装置の作業を監視し、制御する。

【0028】

次に、各装置の配置について説明する。図1中の2点鎖線で描いた円弧は、多軸ロボット5のアーム51が最大伸長した際のハンド52の軌跡を示している。研磨装置2、塗布装置3、秤量装置4の各作業位置2a、2c、3a、3c、4a、及びパレットコンベア6の送出側6b、カップ投入位置13、ルツボ仮置場13aは、この円弧内に配置されている。また、台車7は、パレット8がこの円弧内に配置されるように停車する。このように、ルツボ12の搬送装置である多軸ロボット5を中心に配置し、研磨装置2、塗布装置3、秤量装置4、パレットコンベア6の送出側6b、カップ投入位置13、及びパレット8を搭載した台車7を多軸ロボット5のハンド52の可動範囲内に配置したことにより、省スペース化が図られている。

【0029】

図6は、多軸ロボット5が秤量装置4の作業位置4aの上方にハンド52を移動した際の自動調合装置1の概略を示した説明図である。図6に示すように、多軸ロボット5は、秤量装置4の作業位置4aへアーム51を伸長してルツボ12を掴み、搬送することができる。同様に、多軸ロボット5は、研磨装置2の作業位置2a、塗布装置3の作業位置3a、パレットコンベア6の送出側6b、及びカップ投入位置13へアーム51を伸長してカップ11、ルツボ12を掴み、搬送することができる。

【0030】

次に、自動調合装置1の作業工程を説明する。図7は自動調合装置1の作業工程の流れを説明したフローである。自動調合装置1の処理は、多軸ロボット5の動作、研磨装置2における作業、塗布装置3における作業、秤量装置4における作業、カップ投入位置13における作業の処理を含んでいる。以下、自動調合装置1の処理について図7を参照して説明する。

【0031】

ステップS1では、多軸ロボット5が動作する。多軸ロボット5は、パレット8上のルツボ12を掴み、研磨装置2の作業位置2aへ搬送する。この際、多軸ロボット5は、空のルツボ12を選択して搬送する。各ルツボ12内が空であるか否かは、メインコンピュータ9により、把握されており、多軸ロボット5は、メインコンピュータ9の情報に従って動作する。

【0032】

ステップS2では、研磨装置2が作業を行う。ルツボは研磨装置2の位置2aから位置2bに搬送され、研磨装置2はモータ部23によりブラシ22を回転させて、ステップS1で多軸ロボット5により搬送されてきたルツボ12内を研磨する。研磨が終わったルツボは研磨装置2の位置2bから2cに搬送される。

【0033】

ステップS3では、多軸ロボット6が動作する。多軸ロボット6は、研磨装置2の位置2c上に位置している研磨後のルツボ12を掴み、塗布装置3の作業位置3aへ搬送する。

【0034】

ステップS4では、塗布装置3が作業を行う。ルツボ12は塗布装置3の位置3aから位置3bに搬送され、塗布装置3は、ステップS3で、多軸ロボット5が搬送してきたルツボ12、すなわち、研磨装置2により研磨されたルツボ12内へ離型剤を塗布する。塗布が終わったルツボ12は塗布装置3の位置3bから位置3aに搬送される。

【0035】

ステップS5では、多軸ロボット6が動作する。多軸ロボット6は、塗布装置3の作業位置3a上の離型剤塗布後のルツボ12を掴み、秤量装置4の作業位置4aへ搬送する。

【0036】

ステップS6では、秤量装置4が作業を行う。ルツボ12は秤量装置4内の台座コンベア47により位置4aから位置4bに搬送され、秤量装置3は、ステップS5で、多軸ロボット5が搬送してきたルツボ12、すなわち、塗布装置3により塗布されたルツボ12内へ、秤量された硫化鉱を投入する。投入が終わったルツボ12は台座コンベア47により位置4bから4aに搬送される。

【0037】

ステップS7では、多軸ロボット5が動作する。多軸ロボット5は、秤量装置4の位置4aのルツボ12を掴み、カップ投入位置13へ搬送する。

【0038】

ステップS8では、多軸ロボット5が動作する。多軸ロボット5は、パレットコンベア6の送出側6b上の分析用サンプルが投入されたカップ11を掴み、カップ投入位置13に配置したルツボ12内に投入する。

【0039】

ステップS9では、多軸ロボット5が動作する。多軸ロボット5は、カップ投入位置5の作業位置5aにある調合後のルツボ12を掴み、パレット8上へ搬送し、整列配置する。

【0040】

このような処理工程により、自動調合装置1は、融解用のルツボ12へ所定量の硫化鉱、及び分析用サンプルが投入されたカップを投入し、自動で調合をすることができる。このような処理は、全てメインコンピュータ9が制御している。こうして調合の行われたルツボ12は、パレット8を搭載した車両7により、マット融解処理工程へ運ばれ、有価金属の定量分析用試料作成のための前処理が行われる。

【0041】

以上のように、自動調合装置1は、多軸ロボット5を中心に研磨装置2、塗布装置3、秤量装置4、パレットコンベア6、パレット8を搭載した台車7を配置した。これにより、従来、それぞれ別々に行われていたルツボ12の研磨作業、ルツボ12の塗布作業、ルツボ12への硫化鉄投入作業を、同時に、短時間で行うことができた。

【0042】

これにより、人力によるルツボ12の移動作業を削減し、1日あたり約3時間の人手による作業負担を削減することができた。また、パレット8を搭載した台車7を採用したことにより、調合を終えたルツボ12の台車7への載せ替え作業を削減し、作業負担を減らすことができた。また、従来、投入装置においてカートリッジの交換により補充していた硫化鉄をスクリューコンベア42により、自動補給する方式を採用したことにより、交換作業を削減し、作業負担を減らすことができた。

【0043】

さらに、従来の自動調合装置では、ルツボ1個あたりの調合に108秒かかっていたところ、自動調合装置1では、ルツボ1個あたりの調合を70秒で行うことができるようになった。したがって、調合に要する時間を約35%短縮することができた。また、自動調合装置1は、1日あたり最大240個の調合処理をすることが可能である。

【0044】

このような実施例は本発明を実施するための例にすぎず、本発明はこれらに限定されるものではなく、これらの実施例を種々変形することは本発明の範囲内であり、さらに本発明の範囲内において、他の様々な実施例が可能である。

【0045】

自動調合装置1は、上記作業工程の各工程を任意に選択して組合せ、状況に応じた作業を行う構成としても良い。例えば、研磨装置2、塗布装置3、秤量装置4の少なくともいずれか一つと、多軸ロボット5とを備えた構成としても良い。また、自動調合装置1は、研磨装置2、塗布装置3、秤量装置4のいずれかが故障している場合、多軸ロボット5が故障している装置へのルツボ12の搬送を省略する構成としても良い。この場合、自動調合装置1の作業工程では、故障した装置をパスするように、メインコンピュータ9が制御を行う。

【図面の簡単な説明】

【0046】

【図1】本発明の自動調合装置の概略構成を示した説明図である。

【図2】研磨装置の概略構成を示した説明図である。

【図3】塗布装置の概略構成を示した説明図である。

【図4】秤量装置の概略構成を示した説明図である。

【図5】多軸ロボットを側面から見た際の概略構成を示した説明図であって、(a)は、多軸ロボットのアームを折り曲げた状態を示し、(b)は、多軸ロボットのアームを伸ばした状態を示している。

【図6】多軸ロボットが投入装置の作業位置の上方にハンドを移動した際の自動調合装置の概略を示した説明図である。

【図7】自動調合装置の作業工程を説明したフローである。

【符号の説明】

【0047】

1 自動調合装置

2 研磨装置

3 塗布装置

31 台座

33 供給口

34 ポンプ

36 ブラシ

4 投入装置

5 多軸ロボット

6 パレットコンベア

7 台車

8 パレット

9 メインコンピュータ

【技術分野】

【0001】

本発明は、分析サンプルの定量分析試料作成のための前処理融解用の調合を自動化した自動調合装置に関する。

【背景技術】

【0002】

鉱石や金属製錬副産物及びリサイクル原料等から金、銀、プラチナ、パラジウム等の有価金属を効率的に得るためには、適切な処理方法を選択するのみならず、経済性の面からもその鉱石や金属の製錬副産物及びリサイクル原料等にそれら有価金属が含まれている量をあらかじめ正確に分析しておくことが重要である。

【0003】

このような有価金属の含有量を分析する手法では、前処理として有価金属を含む試料を均一にする必要がある。そこで試料に硫化鉱を加えてマット化した後、粉砕し、縮分して定量分析用試料を作成する。この試料を乾式分析する事で、試料内の有価金属含有率を算出することが行われている。このような分析方法を改良し、それを実施する定量分析システムが特許文献1に開示されている。

【0004】

【特許文献1】特開2000−97925号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、このような前処理方法では、マット融解用のルツボ内へ有価金属を含むサンプルと硫化鉱等の融剤を投入しマット化する。マット融解用のルツボは一度の前処理のみならず複数回の前処理に利用されるため、このルツボは、研磨され、離型剤を塗布した後、試料や融剤が投入されて、融解処理が行われる。

【0006】

従来の処理ではルツボを研磨する研磨装置、ルツボへ離型剤を塗布する塗布装置や硫化鉱の調合装置は、それぞれ別々に設置されて単体で運転されていたことから、装置間のルツボパレットの移動、高さの調整、自動調合完了後のルツボの台車への載せ替えを人力によって行っていた。また、調合後のルツボの重量は単体で5kgを超えるため、パレット全体では250kg程度となる。このため、ルツボの移動にかかる人的な作業負担がかかるとともに、分析用のサンプルを準備するまでの作業時間を長く必要としていた。

【0007】

そこで、本発明は、ルツボの研磨、ルツボへの離型剤の塗布、硫化鉱の投入における作業を改善する自動調合装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

かかる課題を解決する本発明の自動調合装置は、分析サンプル(リサイクル原料等)と融剤のマット融解用のルツボを研磨する研磨装置と、前記研磨装置により研磨されたルツボへ離型剤を塗布する塗布装置と、前記塗布装置により離型剤を塗布されたルツボ内へ硫化鉱を投入する秤量装置と、パレット上に配置されたルツボを前記研磨装置へ搬送し、研磨後のルツボを前記研磨装置から前記塗布装置へ搬送し、離型剤塗布後のルツボを前記塗布装置から前記秤量装置へ搬送し、硫化鉱投入後のルツボを前記投入位置へ搬送し、ルツボ内に分析サンプルの収納されたカップを投入し、カップ投入後のルツボを前記パレット上に搬送し、整列配置する搬送装置と、を備えたことを特徴とする。

【0009】

このような構成としたことにより、ルツボの研磨、ルツボの塗布、硫化鉱の秤量、ルツボへの硫化鉱の投入、分析サンプルの収納されたカップの投入、及びルツボの搬送を自動で行い、また調合後のルツボをパレットに乗せ換える作業無しに、直接電動式パレット台車で融解炉までの搬送が可能となる事で、人的な作業負担を削減し、分析用のサンプルを準備するまでの作業時間を大幅に短縮することができる。

【0010】

このような自動調合装置は、前記研磨装置の作業位置、前記塗布装置の作業位置、前記秤量装置の作業位置、前記カップ投入位置は、搬送装置を中心とする円の内部に配置されていることを特徴とする。このような構成とすることにより、搬送装置を中心に各種作業を行う装置を配置し、移動時間を短縮することができる。また、省スペース化が図られる。

【0011】

さらに、このような自動調合装置を利用した分析サンプル(リサイクル原料等)の有価金属の定量分析用試料前処理方法は、パレット上のルツボを、ルツボを研磨する研磨装置へ搬送する工程と、前記研磨装置により、前記ルツボを研磨する工程と、研磨された前記ルツボを、ルツボへ離型剤を塗布する塗布装置へ搬送する工程と、前記塗布装置により、前記ルツボを塗布する工程と、塗布された前記ルツボを、硫化鉱を投入する秤量装置へ搬送する工程と、前記秤量装置により、前記ルツボ内に秤量された硫化鉱を投入する工程と、硫化鉱を投入された前記ルツボを、分析サンプル(リサイクル原料等)を収納したカップの投入位置へ搬送する工程と、前記投入位置へ搬送されたルツボへ、前記カップを投入する工程と、調合が完了された前記ルツボをパレット上に整列配置する工程と、を含む。

【発明の効果】

【0012】

本発明の自動調合装置は、

(1)ルツボの研磨処理、ルツボへの離型剤の塗布処理、ルツボへの硫化鉱の投入処理及びルツボへのカップの投入処理における装置間の移動を、搬送装置によりルツボを移動させることにより、各装置間の移動にかかる人手による作業負担を削減し、移動にかかる時間を短縮することができる。

(2)ロボットにより、搬送を行うことにより、待ち時間が、極めて少ない効率的な作業を行わせることが出来る。

(3)ルツボを配置したパレットを搭載した台車を多軸ロボットのハンドの可動範囲内に配置したことにより、省スペース化が図られている。

(4)人力によるルツボの移動作業を削減し、1日あたり約3時間の人手による作業負担を削減することができる。

(5)ルツボ1個あたりの調合に108秒かかっていたところ、自動調合装置1では、ルツボ1個あたりの調合を70秒で行うことができるようになった。したがって、調合に要する時間を約35%短縮することができた。また、自動調合装置は、1日あたり最大240個の調合処理をすることが可能である。

(6)装置故障その他、用途に合わせて、ルツボの研磨処理、ルツボへの離型剤の塗布処理、ルツボへの硫化鉱の投入処理及びルツボへのカップの投入処理の各工程を組み合わせた自動作業を選択する事が可能である。

【発明を実施するための最良の形態】

【0013】

以下、本発明を実施するための最良の形態を図面と共に説明する。

【実施例】

【0014】

本発明の実施例について図面を参照しつつ説明する。図1は本発明の自動調合装置1の概略構成を示した説明図である。図1は、自動調合装置1を上側から見た構成を示している。

【0015】

自動調合装置1は、分析用サンプル(リサイクル原料等)をマット化するための融剤を調合する装置である。自動調合装置1は、予め分析用サンプルを収納させたカップ11とその分析用サンプルの重量に対して所定量の融剤をルツボ12内に投入して、分析用サンプルをマット化する準備を行う。こうして準備されたルツボ12は、燃焼炉へ運ばれて融解される。なお、分析用サンプルに含まれる貴金属は、例えば、白金、パラジウム、金、銀、ルテニウム、イリジウム等が挙げられる。また、カップ11は溶解処理を行う溶解炉内で燃焼されるものであり、分析用サンプルを収納することのできる強度を持ち、可燃性のある材料により形成されている。

【0016】

自動調合装置1は、研磨装置2、塗布装置3、秤量装置4、多軸ロボット5、パレットコンベア6、カップ投入位置13、台車7、メインコンピュータ9を備えている。研磨装置2は、空のルツボ12内の研磨を行う装置である。ルツボ12は、分析用サンプルを燃焼させる処理を数回繰り返して利用される。本装置は、前回の燃焼の際にルツボ12内に付着した離型剤等をかきとる。

【0017】

図2は、研磨装置2の概略構成を示した説明図である。研磨装置2はルツボ12を固定する台座21、ルツボ12内を磨くブラシ22、ブラシ22を回転させるモータ部23を備えている。研磨装置2は、台座21に固定されたルツボ12内へモータ部23により回転させたブラシ22を入れ、ルツボ12内を研磨する。

【0018】

塗布装置3は、研磨装置2で研磨されたルツボ12へ離型剤(塗布液)を塗布する装置である。図3は、塗布装置3の概略構成を示した説明図である。塗布装置3は、ルツボ12を固定する台座31、離型剤を溜めておくタンク32、離型剤をルツボ12内へ供給する供給口33、離型剤をタンク32から供給口33へ圧送するポンプ34、離型剤の流量を調整する制御弁35、離型剤を満遍なく塗布するためのブラシ36を備えている。ここで、台座31は、本発明の支持手段の一例であり、ブラシ36は、塗布手段の一例である。台座31は、離型剤の供給されたルツボ31を固定したまま、回転させながら傾転させることができる。ブラシ36は、ルツボ12を90度傾けた際にルツボ12の開口部からルツボ12の内側へ入れられてルツボ12内側を摺動し、離型剤をルツボ12内に満遍なく塗布する。また、ポンプ34と供給口33は本発明の供給手段を構成している。

【0019】

塗布装置3では、ポンプ34が運転されることにより、供給口33からルツボ12内へ離型剤を供給する。一定量の離型剤をルツボ12内に投入した時点でポンプ34は停止し、離型剤がまんべんなくルツボ12に塗布されるために、台座31のヒンジ部31aを中心にルツボ12を回転させると同時にゆっくりと傾倒をさせ、ルツボ12が水平になったところで一旦停止する。すなわち、スタート時を0度とすると90度までルツボ12を回転させながら傾転させる。続いて、離型剤をよりムラ無く塗布するために、ルツボ12の口方向よりブラシ36を自動挿入させる。このブラシ36はルツボ12全体をゆっくりと移動し離型剤を塗布する。ブラシ36は、ルツボ底面部に到達するとブラシはルツボ外に出ていく。このブラシ36による塗布操作回数は任意に設定できる。したがって、既設塗布液の粘度、濃度が変化しても対応でき、ルツボ12内へ満遍なく塗布液を塗布できる。ブラッシング後、再びルツボ12を傾倒し142.2度傾転したところで停止する。ここで、逆さに返してルツボ12内に残った余分な離型剤をタンクへ戻す。その後、ルツボ12を0度の位置に復帰させて、塗布工程を終了する。このように、塗布装置3はルツボ12内へ離型剤を塗布する。また、供給口33には塗布剤が吐出している事を検知するためのセンサー33aが設置されている。塗布剤が吐出されていないと、この後の調合操作が全てやり直しとなる事から、このセンサー33aは重要である。このような離型剤として、潤滑油にカーボン粉を混合した混合液を用いることができる。例えば、オイル18リットルに対してカーボン9kgを混合した混合液を離型剤として用いることができる。

【0020】

秤量装置4は、塗布装置3により離型剤を塗布されたルツボ12内へ硫化鉱(例えば硫化鉄)を投入する装置である。

【0021】

図4は、秤量装置4の概略構成を示した説明図である。秤量装置4は、受入側硫化鉱ホッパ41、スクリューコンベア42、中継ホッパ43、切り出しベルトコンベア44、秤量部45、ロードセル46、台座コンベア47を備えている。従来、ベルトフィーダ及び振動フィーダの各装置の動作により切出しに要する時間を費やしていた調合装置に比べ、切り出しベルトコンベア44のみで切出しを行うため、短時間で切出しすることができる。秤量部45に投入された硫化鉱は、秤量部45に備えられたロードセル46により重量を検知され、秤量される。秤量装置4の受入ホッパ41には水分0.2〜0.4%、かさ比重2.1、安息度40度の硫化鉄が投入される。受入ホッパ41の送出側にはスクリューコンベア42が配置されている。受入ホッパ41内の硫化鉱はスクリューコンベア42へ送出され、スクリューコンベア42により中継ホッパ43へ運ばれる。中継ホッパ43には、センサーが設置され硫化鉱量を検知してスクリューコンベア42による硫化鉱の補充速度を自動制御する。中継ホッパ43は、運ばれてきた硫化鉱を一時保管し、秤量部45へ切り出す。

【0022】

一方、ルツボ12は、初め、台座コンベア47上の破線で描かれた位置に配置され、台座コンベア47の駆動により、自動で、実線で描かれた位置に搬送される。秤量部45は、硫化鉱の秤量を開始し、秤量後の硫化鉱はルツボ12に投入される。硫化鉱の重量は、サンプルの量及び種類により設定され、事前に情報が入力されている。そして、秤量が終了すると、台座コンベア47により、ルツボ12は破線の位置へ戻される。

【0023】

多軸ロボット5は、ルツボ12を、研磨装置2、塗布装置3、秤量装置4の各作業位置2a、2c、3a、3c、4a、及びカップ投入位置13、パレット8の間で移動させる搬送装置である。多軸ロボット5は、自動調合装置1の中心部に配置されている。図5は、多軸ロボット5を側面から見た際の概略構成を示した説明図であって、図5(a)は、多軸ロボット5のアーム51を折り曲げた状態を示し、図5(b)は、多軸ロボット5のアーム52を伸ばした状態を示している。

【0024】

多軸ロボット5は、アーム51、アーム51の先端部にハンド52、アーム51を駆動するアーム用アクチュエータ53、54、ハンド52を駆動するハンド用アクチュエータ55を備えている。多軸ロボット5は、鉛直方向に備えられた軸を中心に回転可能である。アーム51はアーム用アクチュエータ53、54により、伸縮する。ハンド52は、3本のツメ部52aを備えており、ツメ部52aを動作させてカップ11、ルツボ12を掴むことができる。ハンド用アクチュエータ55は、アーム51が伸縮した際に、ツメ部52aで掴んだカップ11、又はルツボ12が水平に保たれるように、アーム51に対するハンド52の傾斜角を制御する。この多軸ロボット5は、メインコンピュータ9と電気的に接続されており、メインコンピュータ9の指令に従って稼働する。

【0025】

パレットコンベア6は、分析用サンプルが収納されたカップ11を搬送する装置である。分析用サンプルが収納されたカップ11は、投入側6aに配置され、パレットコンベア6により図中左側へ向かって送られ、送出側6bへ到達する。さらに、パレットコンベア6の送出側6bの横には、カップ投入位置13、ルツボ仮置場13aが備えられている。仮に多軸ロボット5が搬送中のルツボ12を取り落とす等のトラブル時は、このルツボ仮置場13aの位置にルツボを置けば、作業の中断した続きから処理再開が可能である。

【0026】

台車7は、空のルツボ12を載せたパレット8を搭載し、電動補助で動作するルツボ12の運搬用台車である。また、パレット8は、3行10列、計30個のルツボ12を収容できる。

【0027】

メインコンピュータ9は、研磨装置2、塗布装置3、秤量装置4、パレットコンベア6と電気的に制御されており、各装置の作業を監視し、制御する。

【0028】

次に、各装置の配置について説明する。図1中の2点鎖線で描いた円弧は、多軸ロボット5のアーム51が最大伸長した際のハンド52の軌跡を示している。研磨装置2、塗布装置3、秤量装置4の各作業位置2a、2c、3a、3c、4a、及びパレットコンベア6の送出側6b、カップ投入位置13、ルツボ仮置場13aは、この円弧内に配置されている。また、台車7は、パレット8がこの円弧内に配置されるように停車する。このように、ルツボ12の搬送装置である多軸ロボット5を中心に配置し、研磨装置2、塗布装置3、秤量装置4、パレットコンベア6の送出側6b、カップ投入位置13、及びパレット8を搭載した台車7を多軸ロボット5のハンド52の可動範囲内に配置したことにより、省スペース化が図られている。

【0029】

図6は、多軸ロボット5が秤量装置4の作業位置4aの上方にハンド52を移動した際の自動調合装置1の概略を示した説明図である。図6に示すように、多軸ロボット5は、秤量装置4の作業位置4aへアーム51を伸長してルツボ12を掴み、搬送することができる。同様に、多軸ロボット5は、研磨装置2の作業位置2a、塗布装置3の作業位置3a、パレットコンベア6の送出側6b、及びカップ投入位置13へアーム51を伸長してカップ11、ルツボ12を掴み、搬送することができる。

【0030】

次に、自動調合装置1の作業工程を説明する。図7は自動調合装置1の作業工程の流れを説明したフローである。自動調合装置1の処理は、多軸ロボット5の動作、研磨装置2における作業、塗布装置3における作業、秤量装置4における作業、カップ投入位置13における作業の処理を含んでいる。以下、自動調合装置1の処理について図7を参照して説明する。

【0031】

ステップS1では、多軸ロボット5が動作する。多軸ロボット5は、パレット8上のルツボ12を掴み、研磨装置2の作業位置2aへ搬送する。この際、多軸ロボット5は、空のルツボ12を選択して搬送する。各ルツボ12内が空であるか否かは、メインコンピュータ9により、把握されており、多軸ロボット5は、メインコンピュータ9の情報に従って動作する。

【0032】

ステップS2では、研磨装置2が作業を行う。ルツボは研磨装置2の位置2aから位置2bに搬送され、研磨装置2はモータ部23によりブラシ22を回転させて、ステップS1で多軸ロボット5により搬送されてきたルツボ12内を研磨する。研磨が終わったルツボは研磨装置2の位置2bから2cに搬送される。

【0033】

ステップS3では、多軸ロボット6が動作する。多軸ロボット6は、研磨装置2の位置2c上に位置している研磨後のルツボ12を掴み、塗布装置3の作業位置3aへ搬送する。

【0034】

ステップS4では、塗布装置3が作業を行う。ルツボ12は塗布装置3の位置3aから位置3bに搬送され、塗布装置3は、ステップS3で、多軸ロボット5が搬送してきたルツボ12、すなわち、研磨装置2により研磨されたルツボ12内へ離型剤を塗布する。塗布が終わったルツボ12は塗布装置3の位置3bから位置3aに搬送される。

【0035】

ステップS5では、多軸ロボット6が動作する。多軸ロボット6は、塗布装置3の作業位置3a上の離型剤塗布後のルツボ12を掴み、秤量装置4の作業位置4aへ搬送する。

【0036】

ステップS6では、秤量装置4が作業を行う。ルツボ12は秤量装置4内の台座コンベア47により位置4aから位置4bに搬送され、秤量装置3は、ステップS5で、多軸ロボット5が搬送してきたルツボ12、すなわち、塗布装置3により塗布されたルツボ12内へ、秤量された硫化鉱を投入する。投入が終わったルツボ12は台座コンベア47により位置4bから4aに搬送される。

【0037】

ステップS7では、多軸ロボット5が動作する。多軸ロボット5は、秤量装置4の位置4aのルツボ12を掴み、カップ投入位置13へ搬送する。

【0038】

ステップS8では、多軸ロボット5が動作する。多軸ロボット5は、パレットコンベア6の送出側6b上の分析用サンプルが投入されたカップ11を掴み、カップ投入位置13に配置したルツボ12内に投入する。

【0039】

ステップS9では、多軸ロボット5が動作する。多軸ロボット5は、カップ投入位置5の作業位置5aにある調合後のルツボ12を掴み、パレット8上へ搬送し、整列配置する。

【0040】

このような処理工程により、自動調合装置1は、融解用のルツボ12へ所定量の硫化鉱、及び分析用サンプルが投入されたカップを投入し、自動で調合をすることができる。このような処理は、全てメインコンピュータ9が制御している。こうして調合の行われたルツボ12は、パレット8を搭載した車両7により、マット融解処理工程へ運ばれ、有価金属の定量分析用試料作成のための前処理が行われる。

【0041】

以上のように、自動調合装置1は、多軸ロボット5を中心に研磨装置2、塗布装置3、秤量装置4、パレットコンベア6、パレット8を搭載した台車7を配置した。これにより、従来、それぞれ別々に行われていたルツボ12の研磨作業、ルツボ12の塗布作業、ルツボ12への硫化鉄投入作業を、同時に、短時間で行うことができた。

【0042】

これにより、人力によるルツボ12の移動作業を削減し、1日あたり約3時間の人手による作業負担を削減することができた。また、パレット8を搭載した台車7を採用したことにより、調合を終えたルツボ12の台車7への載せ替え作業を削減し、作業負担を減らすことができた。また、従来、投入装置においてカートリッジの交換により補充していた硫化鉄をスクリューコンベア42により、自動補給する方式を採用したことにより、交換作業を削減し、作業負担を減らすことができた。

【0043】

さらに、従来の自動調合装置では、ルツボ1個あたりの調合に108秒かかっていたところ、自動調合装置1では、ルツボ1個あたりの調合を70秒で行うことができるようになった。したがって、調合に要する時間を約35%短縮することができた。また、自動調合装置1は、1日あたり最大240個の調合処理をすることが可能である。

【0044】

このような実施例は本発明を実施するための例にすぎず、本発明はこれらに限定されるものではなく、これらの実施例を種々変形することは本発明の範囲内であり、さらに本発明の範囲内において、他の様々な実施例が可能である。

【0045】

自動調合装置1は、上記作業工程の各工程を任意に選択して組合せ、状況に応じた作業を行う構成としても良い。例えば、研磨装置2、塗布装置3、秤量装置4の少なくともいずれか一つと、多軸ロボット5とを備えた構成としても良い。また、自動調合装置1は、研磨装置2、塗布装置3、秤量装置4のいずれかが故障している場合、多軸ロボット5が故障している装置へのルツボ12の搬送を省略する構成としても良い。この場合、自動調合装置1の作業工程では、故障した装置をパスするように、メインコンピュータ9が制御を行う。

【図面の簡単な説明】

【0046】

【図1】本発明の自動調合装置の概略構成を示した説明図である。

【図2】研磨装置の概略構成を示した説明図である。

【図3】塗布装置の概略構成を示した説明図である。

【図4】秤量装置の概略構成を示した説明図である。

【図5】多軸ロボットを側面から見た際の概略構成を示した説明図であって、(a)は、多軸ロボットのアームを折り曲げた状態を示し、(b)は、多軸ロボットのアームを伸ばした状態を示している。

【図6】多軸ロボットが投入装置の作業位置の上方にハンドを移動した際の自動調合装置の概略を示した説明図である。

【図7】自動調合装置の作業工程を説明したフローである。

【符号の説明】

【0047】

1 自動調合装置

2 研磨装置

3 塗布装置

31 台座

33 供給口

34 ポンプ

36 ブラシ

4 投入装置

5 多軸ロボット

6 パレットコンベア

7 台車

8 パレット

9 メインコンピュータ

【特許請求の範囲】

【請求項1】

分析サンプルと融剤の調合用のルツボを研磨する研磨装置と、 前記研磨装置により研磨されたルツボへ離型剤を塗布する塗布装置と、

前記塗布装置により離型剤を塗布されたルツボ内へ硫化鉱を投入する秤量装置と、パレット上に配置されたルツボを前記研磨装置へ搬送し、研磨後のルツボを前記研磨装置から前記塗布装置へ搬送し、離型剤塗布後のルツボを前記塗布装置から前記秤量装置へ搬送し、前記秤量装置により硫化鉱を投入し、投入後のルツボを前記秤量装置から分析サンプルの収納されたカップの投入位置へ搬送し、ルツボ内に前記カップが投入されたルツボを前記投入位置からパレット上に搬送し、整列配置する搬送装置と、

を備えたことを特徴とする自動調合装置。

【請求項2】

前記分析サンプルはリサイクル原料であることを特徴とする請求項1記載の自動調合装置。

【請求項3】

前記研磨装置、前記塗布装置、前記秤量装置の少なくともいずれか一つと、前記搬送装置とを備えたことを特徴とする請求項1又は2記載の自動調合装置。

【請求項4】

前記搬送装置は、前記研磨装置、前記塗布装置、前記秤量装置のいずれかが故障している場合、故障している前記装置へのルツボの搬送を省略することを特徴とする請求項1又は2記載の自動調合装置。

【請求項5】

前記搬送装置は、多軸ロボットであることを特徴とする請求項1から4の何れかに記載の自動調合装置。

【請求項6】

前記研磨装置の作業位置、前記塗布装置の作業位置、前記ロボットによる前記秤量装置の作業位置、前記投入位置は、搬送装置を中心とする円の内部に配置されていることを特徴とする請求項1から5の何れかに記載の自動調合装置。

【請求項7】

前記ルツボパレットと電動式台車を一体化する事で、自動調合装置へのセットを簡易、迅速化することを特徴とする請求項1から6の何れかに記載の自動調合装置。

【請求項8】

前記塗布装置は、ルツボ内側へ塗布液を供給する供給手段と、塗布液の供給されたルツボを回転させながら傾転させるルツボ支持手段と、前記ルツボ支持手段により傾けたルツボの開口部からルツボ内側へ入れ、ルツボ内側を摺動して塗布液をルツボ内に満遍なく塗布する塗布手段と、を備えたことを特徴とする請求項1から7の何れかに記載の自動調合装置。

【請求項9】

パレット上のルツボを、ルツボを研磨する研磨装置へ搬送する工程と、前記研磨装置により、前記ルツボを研磨する工程と、研磨された前記ルツボを、ルツボへ離型剤を塗布する塗布装置へ搬送する工程と、前記塗布装置により、前記ルツボを塗布する工程と、塗布された前記ルツボを、硫化鉱を投入する秤量装置へ搬送する工程と、前記秤量装置により、前記ルツボ内へ秤量された硫化鉱を投入する工程と、硫化鉱が投入された前記ルツボを、分析サンプルを収納したカップの投入位置へ搬送する工程と、前記投入位置へ搬送されたルツボへ、前記カップを投入する工程と、調合が完了された前記ルツボをパレット上に整列配置する工程と、を含むことを特徴とする分析サンプルの有価金属の定量分析用試料前処理方法。

【請求項10】

パレット上のルツボを、ルツボを研磨する研磨装置へ搬送する工程と、前記研磨装置により、前記ルツボを研磨する工程と、研磨された前記ルツボを、ルツボへ離型剤を塗布する塗布装置へ搬送する工程と、前記塗布装置により、前記ルツボを塗布する工程と、塗布された前記ルツボを、硫化鉱を投入する秤量装置へ搬送する工程と、前記秤量装置により、前記ルツボ内へ秤量された硫化鉱を投入する工程と、硫化鉱が投入された前記ルツボを、分析サンプルを収納したカップの投入位置へ搬送する工程と、前記投入位置へ搬送されたルツボへ、前記カップを投入する工程と、調合が完了された前記ルツボをパレット上に整列配置する工程と、を含み、各工程を任意に選択して組み合わせたことを特徴とする分析サンプルの有価金属の定量分析用試料前処理方法。

【請求項11】

請求項9又は10記載の各工程の搬送を、全て多軸ロボットにより行うことを特徴とする分析サンプルの有価金属の定量分析用試料前処理方法。

【請求項12】

前記分析サンプルはリサイクル原料であることを特徴とする請求項9から11の何れかに記載の有価金属の定量分析用試料前処理方法。

【請求項1】

分析サンプルと融剤の調合用のルツボを研磨する研磨装置と、 前記研磨装置により研磨されたルツボへ離型剤を塗布する塗布装置と、

前記塗布装置により離型剤を塗布されたルツボ内へ硫化鉱を投入する秤量装置と、パレット上に配置されたルツボを前記研磨装置へ搬送し、研磨後のルツボを前記研磨装置から前記塗布装置へ搬送し、離型剤塗布後のルツボを前記塗布装置から前記秤量装置へ搬送し、前記秤量装置により硫化鉱を投入し、投入後のルツボを前記秤量装置から分析サンプルの収納されたカップの投入位置へ搬送し、ルツボ内に前記カップが投入されたルツボを前記投入位置からパレット上に搬送し、整列配置する搬送装置と、

を備えたことを特徴とする自動調合装置。

【請求項2】

前記分析サンプルはリサイクル原料であることを特徴とする請求項1記載の自動調合装置。

【請求項3】

前記研磨装置、前記塗布装置、前記秤量装置の少なくともいずれか一つと、前記搬送装置とを備えたことを特徴とする請求項1又は2記載の自動調合装置。

【請求項4】

前記搬送装置は、前記研磨装置、前記塗布装置、前記秤量装置のいずれかが故障している場合、故障している前記装置へのルツボの搬送を省略することを特徴とする請求項1又は2記載の自動調合装置。

【請求項5】

前記搬送装置は、多軸ロボットであることを特徴とする請求項1から4の何れかに記載の自動調合装置。

【請求項6】

前記研磨装置の作業位置、前記塗布装置の作業位置、前記ロボットによる前記秤量装置の作業位置、前記投入位置は、搬送装置を中心とする円の内部に配置されていることを特徴とする請求項1から5の何れかに記載の自動調合装置。

【請求項7】

前記ルツボパレットと電動式台車を一体化する事で、自動調合装置へのセットを簡易、迅速化することを特徴とする請求項1から6の何れかに記載の自動調合装置。

【請求項8】

前記塗布装置は、ルツボ内側へ塗布液を供給する供給手段と、塗布液の供給されたルツボを回転させながら傾転させるルツボ支持手段と、前記ルツボ支持手段により傾けたルツボの開口部からルツボ内側へ入れ、ルツボ内側を摺動して塗布液をルツボ内に満遍なく塗布する塗布手段と、を備えたことを特徴とする請求項1から7の何れかに記載の自動調合装置。

【請求項9】

パレット上のルツボを、ルツボを研磨する研磨装置へ搬送する工程と、前記研磨装置により、前記ルツボを研磨する工程と、研磨された前記ルツボを、ルツボへ離型剤を塗布する塗布装置へ搬送する工程と、前記塗布装置により、前記ルツボを塗布する工程と、塗布された前記ルツボを、硫化鉱を投入する秤量装置へ搬送する工程と、前記秤量装置により、前記ルツボ内へ秤量された硫化鉱を投入する工程と、硫化鉱が投入された前記ルツボを、分析サンプルを収納したカップの投入位置へ搬送する工程と、前記投入位置へ搬送されたルツボへ、前記カップを投入する工程と、調合が完了された前記ルツボをパレット上に整列配置する工程と、を含むことを特徴とする分析サンプルの有価金属の定量分析用試料前処理方法。

【請求項10】

パレット上のルツボを、ルツボを研磨する研磨装置へ搬送する工程と、前記研磨装置により、前記ルツボを研磨する工程と、研磨された前記ルツボを、ルツボへ離型剤を塗布する塗布装置へ搬送する工程と、前記塗布装置により、前記ルツボを塗布する工程と、塗布された前記ルツボを、硫化鉱を投入する秤量装置へ搬送する工程と、前記秤量装置により、前記ルツボ内へ秤量された硫化鉱を投入する工程と、硫化鉱が投入された前記ルツボを、分析サンプルを収納したカップの投入位置へ搬送する工程と、前記投入位置へ搬送されたルツボへ、前記カップを投入する工程と、調合が完了された前記ルツボをパレット上に整列配置する工程と、を含み、各工程を任意に選択して組み合わせたことを特徴とする分析サンプルの有価金属の定量分析用試料前処理方法。

【請求項11】

請求項9又は10記載の各工程の搬送を、全て多軸ロボットにより行うことを特徴とする分析サンプルの有価金属の定量分析用試料前処理方法。

【請求項12】

前記分析サンプルはリサイクル原料であることを特徴とする請求項9から11の何れかに記載の有価金属の定量分析用試料前処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−96675(P2010−96675A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−268879(P2008−268879)

【出願日】平成20年10月17日(2008.10.17)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月17日(2008.10.17)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

[ Back to top ]