自動車のサブフレーム支持構造

【課題】所定の荷重でサブフレームをサイドフレームから離脱させる際の精度を飛躍的に向上させる。

【解決手段】本発明のサブフレーム支持構造は、車両の前後方向に延びるサイドフレームと、サイドフレームの下方に設けられ、サスペンションを支持するサブフレームと、サブフレームをサイドフレームの被取付部に対して連結する連結手段とを有するサブフレーム支持構造であって、連結手段は、被取付部に形成された開口を囲むように設けられる第1連結部材と、開口を経て第1連結部材に係合し、サブフレームをサイドフレームに連結する第2連結部材とを含み、被取付部には、開口の縁に切り欠きが形成されるとともに、第1連結部材は、被取付部に対して部分的に固着されており、第1連結部材の固着位置および切り欠きの頂部の形成位置の周方向における相対的な位置関係が、前記固着位置の周方向中心と前記頂部とが周方向に重ならないように特定されている。

【解決手段】本発明のサブフレーム支持構造は、車両の前後方向に延びるサイドフレームと、サイドフレームの下方に設けられ、サスペンションを支持するサブフレームと、サブフレームをサイドフレームの被取付部に対して連結する連結手段とを有するサブフレーム支持構造であって、連結手段は、被取付部に形成された開口を囲むように設けられる第1連結部材と、開口を経て第1連結部材に係合し、サブフレームをサイドフレームに連結する第2連結部材とを含み、被取付部には、開口の縁に切り欠きが形成されるとともに、第1連結部材は、被取付部に対して部分的に固着されており、第1連結部材の固着位置および切り欠きの頂部の形成位置の周方向における相対的な位置関係が、前記固着位置の周方向中心と前記頂部とが周方向に重ならないように特定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両の前後方向に延びるサイドフレームの下方に、サスペンションを支持するサブフレームが支持された自動車のサブフレーム支持構造に関する。

【背景技術】

【0002】

従来、車両の前方両側部に配置され、車両の前後方向に延びるフロントサイドフレームに対して、エンジン、トランスミッション、サスペンション機構などを支持するサブフレームを固定することが行われている。

【0003】

フロントサイドフレームに固定されたサブフレームは、車両の前方衝突時に、フロントサイドフレームから分離するように構成されており、これによって、サブフレームとサブフレームの前方に配置されたパワートレインとの干渉の影響が車室空間に及ぶのを回避している。

【0004】

特許文献1には、サスペンションクロスメンバの取付構造が開示されている。このなかで、サスペンションクロスメンバをフロントフレームに対してボルトで締結するためのボルト孔の周縁部分に脆弱部を設け、衝突時のサスペンションクロスメンバとフロントフレームとの締結解除を確実にすることが説明されている。

【0005】

また、特許文献2には、サブフレームの後端部がリアエンド部材に固定された自動車の車体前部構造が開示されている。このなかで、リアエンド部材に補強リブやノッチを形成することで、通常時には、固定部分の剛性を確保しながらも、正面衝突時には、リアエンド部材を破壊させて、サブフレームをリアエンド部材から離脱させるようにしたことが説明されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−148960号公報

【特許文献2】特開2008−195332号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1や特許文献2のような技術によって、所定の荷重が加わった場合に、サブフレームをサイドフレームから離脱させる際の精度は徐々に向上しているものの、未だ改善すべき点が残されていた。

【0008】

本発明は、上記従来の問題に鑑みてなされたものであり、所定の荷重でサブフレームをサイドフレームから離脱させる際の精度を飛躍的に向上させることができる自動車のサブフレーム支持構造を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明のサブフレーム支持構造は、車両の前後方向に延びるサイドフレームと、該サイドフレームの下方に設けられ、サスペンションを支持するサブフレームと、該サブフレームを前記サイドフレームの被取付部に対して連結する連結手段とを有するサブフレーム支持構造であって、前記連結手段は、前記被取付部に形成された開口を囲むように設けられる第1連結部材と、前記開口を経て前記第1連結部材に係合し、前記サブフレームを前記サイドフレームに連結する第2連結部材とを含み、前記被取付部には、前記開口の縁に切り欠きが形成されるとともに、前記第1連結部材は、前記被取付部に対して部分的に固着されており、前記第1連結部材の固着位置および前記切り欠きの頂部の形成位置の周方向における相対的な位置関係が、前記固着位置の周方向中心と前記頂部とが周方向に重ならないよう特定されていることを特徴としている。

【0010】

この発明によれば、第1連結部材の被取付部に対する固着位置および切り欠きの頂部の形成位置の周方向における相対的な位置関係が、固着位置の周方向中心と頂部とが周方向に重ならないよう特定されている。車両の衝突時には、敢えてサブフレームをサイドフレームから脱落させることが行われているが、このように、第1連結部材の固着位置と、切り欠きの頂部の形成位置との位置関係が所定の位置関係に特定されていると、サブフレームのサイドフレームからの脱落がより適正に実現される。詳しく説明すると、連結手段をサイドフレームの被取付部から離脱させるために、被取付部に亀裂を生じさせるが、この亀裂は、第1連結部材の固着位置と切り欠きの頂部の位置とが重なりすぎる場合や、遠すぎる場合には進行が促進されない。したがって、亀裂の起端となる切り欠きの頂部を第1連結部材の固着位置に対して所定の位置関係になるように配しておくことによって、亀裂の進行を促すことができる。そして、亀裂の進行に伴って、被取付部に形成された開口をスムーズに拡大することが可能となる。こうして、サブフレームに所定の荷重が加わった場合に、被取付部の開口をスムーズに拡大させることで、連結手段を被取付部から確実に落下させて、サブフレームをサイドフレームから離脱させる際の精度を飛躍的に向上させることができる。

【0011】

また、前記切り欠きの頂部は、前記被取付部に固着された前記第1連結部材の外形よりも内側に位置していることが好ましい。

【0012】

この発明によれば、切り欠きの頂部の位置が特定されることにより、切り欠きの大きさが過度に大きくならないように調整されているので、疲労による亀裂の発生や進行を抑制することができる。

【0013】

また、前記固着位置の一端部および前記開口の中心を通過する固着直線と、前記切り欠きの頂部および前記開口の中心を通過する頂部直線とのなす角度が、前記頂部直線を基準として、−15°〜60°であることが好ましい。

【0014】

この発明によれば、固着直線と頂部直線とのなす角が特定されているので、亀裂の進行を促すことができるとともに、切り欠きの頂部からの亀裂の進行を所定の方向に誘導でき、被取付部の開口をよりスムーズに拡大させることができる。

【0015】

また、前記第1連結部材は前記被取付部に対して溶接により固着され、前記固着位置としての溶接箇所は、前記第1連結部材の外周面に沿って延設され、かつ、前記切り欠きの頂部から離れる側に終点が設けられることが好ましい。

【0016】

この発明によれば、溶接箇所が、第1連結部材の外周面に沿って延設され、かつ、切り欠きの頂部から離れる側に終点が設けられて、第1連結部材は、被取付部に対して溶接されて固定されるので、溶接箇所の始点が切り欠きの頂部に近い側になる。これにより、溶接固着位置の一方の端部と切り欠きの頂部との適切な位置関係を実現しやすい。

【0017】

また、前記切り欠きは、前記開口の中心を通過する直線上に一対形成され、前記第1連結部材は、前記被取付部に対して、前記開口の中心を挟んで対向するような2箇所が固着されることが好ましい。

【0018】

この発明によれば、切り欠きが一対形成されるとともに、固着位置が2箇所設けられている。切り欠きの数が2つに特定されることで、通常時には、サブフレームのサイドフレームからの離脱し難さを確保しつつ、衝突時には、スムーズにサブフレームをサイドフレームから離脱させることができる。また、固着位置の数が2箇所に特定されることで、固着作業を極力少なくしながらも、第1連結部材を安定して被取付部に固定することができる。

【0019】

また、前記サブフレームは車体前側のパワートレインの略下方に配設され、前記パワートレインの下部後方にてフロントサイドフレームと連結されることが好ましい。

【0020】

この発明によれば、前方衝突時に、サブフレームがフロントサイドフレームから離脱すれば、パワートレインの下部後方に空間が確保されて、サブフレームとパワートレインとの干渉を回避できる。したがって、パワートレインの後退量を拡大させることができる。

【発明の効果】

【0021】

本発明によれば、所定の荷重でサブフレームをサイドフレームから離脱させる際の精度を飛躍的に向上させることができる。

【図面の簡単な説明】

【0022】

【図1】サブフレームとサイドフレームとを説明するための斜視図である。

【図2】車両前方の内部構造を概念的に説明するための側面図である。

【図3】車両が前方衝突したときの、内部構造の挙動を説明するための側面図である。

【図4】図1のA部拡大図であって、連結手段でサブフレームの後端部がフロントサイドフレームに連結された状態を示す。

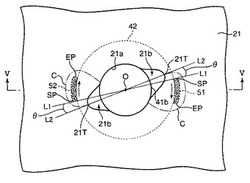

【図5】図4のIV−IV線断面図であり、溶接位置と切り欠き位置との関係を説明するための図である。

【図6】図3のA部拡大図であって、フロントサイドフレームの被取付部に亀裂が生じて、ボルト孔が拡大し、サブフレームが連結手段とともに、落下する状態を説明するための図である。

【図7】溶接位置と切り欠き位置との関係を説明するための図であり、他の形態の切り欠きと溶接位置とを示す。

【図8】溶接位置と切り欠き位置との関係についてさらに詳しく説明するための図である。

【図9】実施例の溶接位置と切り欠き位置との関係を説明するための図である。

【図10】比較例の溶接位置と切り欠き位置との関係を説明するための図である。

【発明を実施するための形態】

【0023】

以下で、本実施の形態のサブフレーム支持構造について、図面を用いて詳細に説明する。

【0024】

図は、サブフレーム3とフロントサイドフレーム2とを説明するための斜視図である。図2は、車両前方のフレーム構造を概念的に説明するための側面図である。図3は、車両が前方衝突したときの、フレーム構造の挙動を説明するための側面図である。図4は、図2のA部拡大図であって、連結手段4でサブフレーム3の後端部がフロントサイドフレーム2に連結された状態を示す。図5は、図4のIV−IV線断面図であり、溶接位置と切り欠き位置との関係を説明するための図である。なお、図4は図5のV−V線断面図である。図6は、図3のA部拡大図であって、フロントサイドフレーム2の被取付部に亀裂が生じて、ボルト孔21aが拡大し、サブフレーム3が連結手段とともに、落下する状態を説明するための図である。

【0025】

本実施の形態のサブフレーム支持構造は、図1および図2に示されるように、車両の前方両側部に設けられ、車両の前後方向に延びるフロントサイドフレーム(サイドフレーム)2と、平面視でエンジンENG、トランスミッションTMなどを囲むような形状を呈し、これらとサスペンション機構を支持するサブフレーム3と、サブフレーム3の後端側をフロントサイドフレーム2に対して連結する連結手段4とを含む。このほか、フロントサイドフレーム2の前端には、クラッシュカン7を介して、フロントサイドフレーム2の前端部を連結するバンパーレインフォースメントを兼ねるフロントクロスメンバ6が設けられている。また、サブフレーム3の前端にも、フロントサイドフレーム2と同様に、クラッシュカン9を介して、サブフロントクロスメンバ8が設けられている。

【0026】

フロントサイドフレーム2は、所定の強度、剛性、耐久性を備え、たとえば、自動車の前突時に衝突エネルギーを吸収しながら他のフレームへ分散させるための部材である。フロントサイドフレーム2は、側面視で、車両前方へ向けて一段高くなるように折れ曲がったキックアップ形状を呈している。サブフレーム3は、このフロントサイドフレーム2のキックアップ部分の下方に配置される。また、フロントサイドフレーム2には、車両前方へ向けて一段高くなるキックアップ位置に、サブフレーム3を取り付けるための被取付部21が設けられている。

【0027】

被取付部21は、フロントサイドフレーム2の一部を略水平に形成した部分である。被取付部21には、図5に示されるように、平面視で円形状のボルト孔(開口)21aが形成されている。ボルト孔21aの縁には、切り欠き21bが、一対形成されている。切り欠き21は、ボルト孔21aの中心を通る直線上に、つまり、ボルト孔21aの中心Oを挟んで対向する位置に、中心Oから外方へ凹入するように形成されており、また、切り欠き21の頂部21Tは、平面視で略円弧状に加工されている。切り欠き21bの頂部21Tの形状が平面視で略円弧状を呈していることにより、頂部21Tの周辺における、極端な応力集中を回避し、疲労による亀裂の発生や進行を防ぐことができる。また、頂部21Tの曲率半径を3mm以上とすることで、鋼板をプレスすることによる被取付部21の生産性を向上させることができる。また、切り欠き21の深さ、すなわち、切り欠きの頂部21Tの位置は、後述のナット42の外径を越えない程度に浅く形成されている。これによって、切り欠き21bの深さが過度に大きくならない程度に調整されているので、切り欠き21の周縁部をナット42で確実に狭持することで、切り欠き21b周縁部分への入力荷重による変形を抑制できるとともに、ボルト孔21a周縁部分の強度低下を抑制でき、もって頂部21T周縁部分における疲労による亀裂の発生や進行を抑制することができる。また、切り欠き21bの数が2つに特定されることで、3つ以上の場合に比べてボルト孔21aが拡張され難くなり、通常時における、サブフレーム3のサイドフレーム2からの離脱を防止して安定した取り付け状態を確保することができる。

【0028】

サブフレーム3は、フロントサイドフレーム2の下方において、車両の前後方向に延びるように配置される一対の側方部材30と、側方部材30の後部において車幅方向に延びるように設置されることにより、左右一対の側方部材30を連結する第1のクロスメンバ本体31と、側方部材30から略垂直上方に延び、上端部がフロントサイドフレーム2に締結されることにより側方部材30を補助的に支持する第1の縦メンバ32と、側方部材30の前部において車幅方向に延びるように設置されることにより、左右一対の側方部材30を連結する第2のクロスメンバ本体33と、側方部材30の前端部から略垂直上方に延び、上端部がフロントサイドフレーム3の前端部に締結されることで側方部材30を支持する第2の縦メンバ34とを含む。このうち、第1のクロスメンバ本体31が、いわゆる、サスペンションクロスメンバとして機能している。

【0029】

また、側方部材30の後端部3Bには、ボルト孔(図示しない)が形成されており、このボルト孔が被取付部21のボルト孔21aと連通するようにサブフレーム3が配置される。なお、後端部3Bは、閉断面構造に形成されている。

【0030】

このように、前方衝突時に、サブフレーム3がフロントサイドフレーム2から離脱すれば、エンジンENGやトランスミッションTMなどを含むパワートレインの下部後方に空間が確保されるとともに、サブフレーム3の第1のクロスメンバ本体31とパワートレインとの干渉を回避できる。したがって、パワートレインの後退量を拡大させることができる。

【0031】

連結手段4は、図4に示されるように、ボルト(第2連結部材)41と、ナット(第1連結部材)42とにより構成されている。図4、図6中の符号51、52は、溶接部を示す。本実施の形態では、ナット42が、フロントサイドフレーム2の被取付部21のボルト孔21aを囲むように配置されるとともに、ナット42の周面に沿って2箇所に溶接が施されることで、ナット42は、被取付部21の上面に対して部分的に溶接固着されている(図5参照)。固着位置の数が2箇所に特定されることで、溶接作業を極力少なくしながらも、ナット42を安定して被取付部21に固定することができる。さらに、溶接作業は、ナット42の外周面に沿って、かつ、切り欠き21bの頂部21Tから離れる方向に進むように(図5の矢印参照)行われる。一般的に、溶接作業の終点EPは始点SPよりもコントロールが難しく、終点EP側の端部を所望の位置に設定し難い。それゆえ、本実施の形態では、溶接作業の方向を特定することで、溶接作業の始点SPである溶接固着位置の一方の端部と切り欠き21bの頂部21Tとの適切な位置関係を実現している。

【0032】

ボルト41は、ボルト41の軸部41aを上方へ向け、ボルト41の頭部41bを下方に向けて、サブフレーム3の後端部3Bに形成されたボルト孔に挿通される。さらに、ボルト41の軸部41aは被取付部21に形成されたボルト孔21aに挿通されて、ナット42に螺合される。こうして、サブフレーム3の後端部3Bは、連結手段4によりフロントサイドフレーム2に対して締結される。

【0033】

ここで、ナット42の溶接固着位置について詳しく説明する。ナット42の溶接固着位置は、図5に示されるように、切り欠き21bの頂部21Tの位置に応じて予め特定されている。具体的には、ボルト孔21aの中心Oおよび溶接箇所(図5中の点影部)の始点を結んだ固着直線L1と、ボルト孔21aの中心Oおよび切り欠き21bの頂部21Tを結んだ頂部直線L2とのなす角(以下、ずれ角という)θを、所定の範囲に収めることにより、ナット42の溶接固着位置および切り欠き21bの頂部21Tの相対的な位置関係がより厳密に特定される。

【0034】

ここで、ずれ角θの正負は、切り欠き21bの頂部21Tとボルト孔21aの中心Oとを結ぶ頂部直線L2を基準として、溶接箇所の始点SPが頂部直線L2を超えるか否かに基づいて決定されている。たとえば、図5のように、溶接箇所の始点SPが頂部直線L2を超えていない状態では、ずれ角θが正の値となる。また、溶接箇所の始点SPが頂部直線L2を超えている状態、すなわち、切り欠き21bの頂部21Tが溶接箇所とオーバーラップしている状態では、ずれ角θが負の値となる。

【0035】

ずれ角θは、本実施の形態においては、−15°以上であることが好ましく、−10°以上であることがより好ましい。また、ずれ角θは、60°以下であることが好ましく、45°以下であることがより好ましい。ずれ角θが、−15°未満であると、亀裂Cの進行が促されず、所定の荷重が加わっても、サブフレーム3をフロントサイドフレーム2から離脱できなくなる傾向がある。同様に、ずれ角θが60°を超えた場合にも、亀裂Cの進行が促されず、所定の荷重が加わっても、サブフレーム3をフロントサイドフレーム2から離脱できなくなる傾向がある。とくに、ずれ角θが、−10°〜45°の範囲にある場合においては、亀裂Cの進行方向をより厳密に特定することができる。更には、ずれ角θが0°〜20°の範囲がより好ましい。このように、ずれ角θの範囲が特定されていると、切り欠き21bの頂部21Tからの亀裂Cの進行方向を所定の方向に誘導でき、被取付部21の開口の大きさをよりスムーズに拡げることができる。

【0036】

なお、ずれ角θが−15°以上であっても、切り欠き21bの頂部21Tに対して、溶接部51、52の周方向中心が近い角度である程、たとえば、溶接部51、52の始点SPと頂部21Tとの角度よりも近い角度である場合、亀裂Cの進行方向が特定され難くなり、亀裂Cの方向が溶接部51、52に向い、その進行が抑制される可能性がある。

【0037】

このサブフレーム支持構造の挙動について、以下で詳しく説明する。

【0038】

車両の前方が壁体W等に前方衝突すると、図3に示されるように、クラッシュカン7、9が潰れるとともに、フロントサイドフレーム2の前方側および側方部材30の前方側が大きく屈曲する。なお、図3では、フロントクロスメンバ6、8およびクラッシュカン7、9が完全に潰れた状態を想定し、これらを省略している。

【0039】

このように、車両前方に荷重が加わると、まず、第1縦メンバ32が破断して、フロントサイドフレーム2および側方部材30が大きく変形する。そして、側方部材30には、側方部材30の前方側が下方へ移動するような(図3では、側方部材30が後端部3Bを中心として反時計回りに回転するような)力が作用する。このような力が側方部材30に作用すると、側方部材30の後端部3Bは、ボルト41を被取付部21から抜け落ちる方向へ引っ張る。このとき、ナット42は、ボルト41と一体になっているので、ボルト41とともに、被取付部21の上面を下方へ向けて押圧する。

【0040】

そして、この押圧力が大きくなると、被取付部21が下方へ向けて変形し始めるともに、切り欠き21bの頂部21Tから亀裂Cが発生する。この亀裂Cは、切り欠き21bの頂部21Tに対して所定の位置関係に配置された溶接固着位置の境界を回り込むように進行する(図5の一点鎖線参照)。このように、亀裂Cは、応力集中により溶接固着位置の境界に沿って、つまり、溶接固着位置やその周囲の熱影響部分といった溶接箇所とその他の箇所とで剛性の違いが顕著に表れる部分に沿って、誘導されるように進行する。こうして、亀裂Cの発生箇所および進行方向が特定されることによって、ボルト孔21aの大きさをより確実に拡げることが可能になる。そして、ボルト孔21aの大きさが拡がると、図3および図6に示されるように、ボルト41およびナット42は、一体となって被取付部21の下方へ抜け落ち、側方部材30の後端部3Bとともに落下する。

【0041】

以上の実施の形態によれば、ナット42の被取付部21に対する溶接固着位置および切り欠き21bの頂部21Tの形成位置の周方向における相対的な位置関係が固着位置の州方向中心と頂部21Tとが周方向に重ならないように特定されている。車両の衝突時には、敢えてサブフレーム3をフロントサイドフレーム2から脱落させることが行われているが、このように、ナット42の溶接固着位置と、切り欠き21bの頂部21Tの形成位置との位置関係が所定の位置関係に特定されていると、サブフレーム3のフロントサイドフレーム2からの脱落がより適正に実現される。詳しく説明すると、ボルト41をフロントサイドフレーム2の被取付部21から離脱させるために、被取付部21に亀裂Cを生じさせるが、この亀裂Cは、ナット42の溶接固着位置と切り欠き21bの頂部21Tの位置とが重なりすぎる場合や、遠すぎる場合には進行が促進されない。

【0042】

詳しくは、図8に示されるように、頂部21Tと溶接部51の一端部(溶接始点SP)との間の距離が、切り欠き21bおよびボルト孔21aの境界ポイントBPと溶接部51の一端部(溶接始点SP)との間の距離よりも大きくなる程、亀裂Cの進行を溶接部51、52を回り込むように促す効果が減少すると考えられる。亀裂Cの進行を溶接部51、52を回り込むように促すためには、溶接部51(または溶接部52)の一端部(溶接始点SP)と頂部21Tとを結ぶ直線と、溶接部51(または溶接部52)の一端部(溶接始点SP)と切り欠き21bおよびボルト孔21aの境界ポイントBPとを結ぶ直線とのなす角度が、60°以下であることが好ましいと推測される。

【0043】

したがって、亀裂Cの起端となる切り欠き21bの頂部21Tをナット42の溶接固着位置に対して所定の位置関係になるように配しておくことによって、亀裂Cの進行を促すことができる。そして、亀裂Cの進行に伴って、ボルト孔21aの縁部分がスムーズに変形して、被取付部21に形成されたボルト孔21aをスムーズに拡大させることが可能となる。こうして、サブフレーム3に所定の荷重が加わった場合に、被取付部21のボルト孔21aをスムーズに拡大させることで、ボルト41を被取付部21から確実に落下させて、サブフレーム3をサイドフレーム2から離脱させる際の精度を飛躍的に向上させることができる。

【0044】

なお、上記実施の形態では、切り欠き21bが、ボルト孔21aの縁からボルト孔21aの中心Oを通る直線上に一対形成された形態について説明したが、本発明はこれに限定されるものではない。図7は、溶接位置と切り欠き位置との関係を説明するための図であり、他の形態の切り欠きと溶接位置とを示す。図7に示されるように、切り欠き21bは、ボルト孔21aの縁から3つ以上形成されていてもよいし、その平面形状が、略矩形状を呈していてもよい。この場合、切り欠き21bの径方向外側における2つの角部も亀裂の起点となり得、実質的に頂部と見なせるので、これらの角部を基準に溶接箇所51との相対位置を定めても良い。また、切り欠き21bの頂部21Tは、必ずしも平面視で略円弧状を呈している必要はなく、切り欠き21bの頂部21Tが、平面視で尖ったような形状であってもよい。

【0045】

また、上記実施の形態では、溶接箇所を切り欠き21bの頂部からずらした形態について説明したが、本発明はこれに限定されるものではなく、被取付部21の設計段階で、切り欠き21bの形成位置を溶接箇所からずらして設計する形態であってもよい。この場合、溶接作業のし易さを確保することができるという利点がある。なお、溶接箇所51を周方向に複数設ける場合には、頂部21Tが、隣り合う2つの溶接箇所51の間の中央よりも、一方側の溶接箇所51にずれているほうが好ましい。なぜならば、ナット42bがボルト孔21aの縁を変形させて抜ける際に、切り欠き21bに対して周方向で溶接箇所51に近い側の切り欠き21bの縁の変形が、溶接箇所51から遠い側の切り欠き21bの縁の変形よりも抑えられることになり、頂部21Tの縁に剪断力が発生し易くなると推測されるためである。

【0046】

また、上記実施の形態では、連結手段4が、ナット42とボルト41とによって構成された形骸について説明したが、本発明はこれに限定されるものではなく、連結手段としては、ネジ止めの必要のないファスナーやリベットなどであってもよい。

【0047】

また、上記実施の形態では、溶接によりナット(第1連結部材)42を被取付部21に対して固着した形態について説明したが、本発明はこれに限定されるものではなく、第1連結部材を接着剤などによって被取付部21に対して固着する形態であってもよい。この場合であっても、接着剤による固着位置と、非固着位置とでは被取付部の剛性が異なるので、この境界に沿って亀裂Cを進行させやすい。

【0048】

また、上記実施の形態では、サイドフレームとしてフロントサイドフレームを挙げて説明したが、本発明はこれに限定されるものではない。たとえば、サイドフレームとしては、リヤサイドフレームやフロアフレームなどが挙げられ、これらにサブフレームが固定される形態であってもよい。

【実施例】

【0049】

以下、実施例に基づいて本発明を詳細に述べる。ただし、下記実施例は、本発明を制限するものではなく、前・後記の趣旨を逸脱しない範囲で変更実施をすることは、全て本発明の技術的範囲に包含される。

【0050】

図9、図10および表1に示されるように、車両のフロントサイドフレームの後部に対して、サスペンションクロスメンバ(サブフレーム)を取り付けるための被取付部を想定した模擬試験片1〜8を用意した。なお、図9および図10中の点影部は、溶接部を表している。

【0051】

(試験片共通仕様)

被取付部模擬試験片の材料; 冷間圧延鋼板

被取付部模擬試験片の板厚; 1.6mm

被取付部模擬試験片の平面形状; 略正方形

被取付部模擬試験片その他; 被取付部模擬試験片は、固定部材に対して、全周にわたってアーク溶接で固定されており、その中央部には、図8および図9に示されるような形状のボルト孔が1つ形成されている。

被取付部模擬試験片に固定されるナットの直径; 36mm

ナットの固定状態: ナットは、被取付部模擬試験片に対してアーク溶接によって固定した。溶接箇所は、ナットの周面に沿って、ボルト孔の中心Oを挟んで向かい合う位置に2箇所である。

その他; 模擬試験片1〜4に形成されたボルト孔の形状および切り欠きの形状ならびに溶接状態は、それぞれ、図9(a)〜図9(d)に対応し、模擬試験片5〜8に形成されたボルト孔の形状および切り欠きの形状ならびに溶接状態は、それぞれ、図10(a)〜図10(d)に対応している。

【0052】

(試験方法)

試験は、固定部材を固定した状態で、被取付部模擬試験片に固定されたナットに対して、引き抜き荷重を加えた。引き抜き荷重は、被取付部模擬試験片の面に対して鉛直な方向に加え、基準荷重範囲を超えるまで荷重を加えた。

【0053】

(評価項目)

評価にあたって、つぎのa〜cの項目に着眼した。

a.正確なナット抜け荷重を得る為に溶接部の破損なくナットが抜けること。

b.ナットの抜け荷重が基準荷重範囲内であること。

c.頂部から亀裂が発生していること。

【0054】

表1に解析結果を示す。

【0055】

【表1】

【0056】

表1における試験片1は、本発明の実施形態の1例であり、図9(a)に示す態様のものであり、溶接長10mm(基準線xから溶接始点までの距離5mm)の溶接部を2ヶ所設け、ボルト孔中心Oを挟んで対向する2ケ所に、頂部が尖った切り欠きが形成されたものである。切り欠きのボルト孔からの突出長さは、5mmである。また、基準線xと頂部直線L2とのなす角は、20°である。

【0057】

試験片2は、本発明の実施形態の1例であり、図9(b)に示す態様のものであり、設計上の溶接長10mmに対して溶接終点側を製造時の公差として5mm延長した溶接部(つまり、試験片2の溶接長は15mm)を2ケ所設け、ボルト孔中心Oを挟んで対向する2ケ所に、頂部が丸みを帯びた(R3)切り欠きが形成されたものである。また、基準線xと頂部直線L2とのなす角は、20°である。

【0058】

試験片3、4はそれぞれ本発明の実施形態の1例として、図9(c)図9(d)に示す態様のものであり、それぞれ、試験番号2とは、ずれ角度θが異なるものである。試験片3は、溶接長15mm(基準線xから溶接始点までの距離8mm)であり、試験片4は、溶接長15mm(基準線xから溶接始点までの距離3mm)である。

【0059】

これらの実施形態では、全て基準荷重範囲内で切り欠きの頂部から亀裂が発生し、ナットが抜けた。特に試験片2が良好な結果であった。

【0060】

また、試験片5〜8は比較例である。

【0061】

試験片5および試験片6は、図10(a)に示す態様のものであり、溶接長20mmの溶接部をボルト孔中心Oを挟んで対向する位置に2ヶ所設けたものである。試験片5および試験片6は、それぞれ、ボルト孔の内径が異なるが、いずれも、切り欠きが形成されていない。

【0062】

試験片7は、図10(c)に示す態様のものであり、溶接長20mmの溶接部を2ケ所設け、両溶接部の略中央位置および溶接部と直交する位置の4ケ所に十字状に切り欠き(突出長さは約5mm、頂部はR3で丸みを帯びている)が形成されたものである。このものでは、溶接部と直角に交わる方向の切り欠きに若干の亀裂が発生したものの、基準荷重範囲を超えると共に、固定部が破損した。

【0063】

また、試験片8は、図10(d)に示す態様のものであり、溶接長10mmの溶接部を、ボルト孔中心Oを挟んで対向する位置に2ヶ所(溶接部の中央部分は、基準線x上に位置する)設け、基準線x上の2ヶ所に切り欠き(突出長さは約5mm、頂部は尖っている)が形成されたものである。

【0064】

表1に示す結果から、ナットの被取付部に対する溶接固着位置および切り欠きの頂部の形成位置との位置関係が、亀裂発生の促進に関係していることが分かる。

【符号の説明】

【0065】

2 フロントサイドフレーム(サイドフレーム)

21 被取付部

21a ボルト孔(開口)

21b 切り欠き

21T 頂部

3 サブフレーム

4 連結手段

41 ボルト(第2連結部材)

42 ナット(第1連結部材)

51、52 溶接部

L1 固着直線

L2 頂部直線

θ ずれ角(角)

【技術分野】

【0001】

本発明は、車両の前後方向に延びるサイドフレームの下方に、サスペンションを支持するサブフレームが支持された自動車のサブフレーム支持構造に関する。

【背景技術】

【0002】

従来、車両の前方両側部に配置され、車両の前後方向に延びるフロントサイドフレームに対して、エンジン、トランスミッション、サスペンション機構などを支持するサブフレームを固定することが行われている。

【0003】

フロントサイドフレームに固定されたサブフレームは、車両の前方衝突時に、フロントサイドフレームから分離するように構成されており、これによって、サブフレームとサブフレームの前方に配置されたパワートレインとの干渉の影響が車室空間に及ぶのを回避している。

【0004】

特許文献1には、サスペンションクロスメンバの取付構造が開示されている。このなかで、サスペンションクロスメンバをフロントフレームに対してボルトで締結するためのボルト孔の周縁部分に脆弱部を設け、衝突時のサスペンションクロスメンバとフロントフレームとの締結解除を確実にすることが説明されている。

【0005】

また、特許文献2には、サブフレームの後端部がリアエンド部材に固定された自動車の車体前部構造が開示されている。このなかで、リアエンド部材に補強リブやノッチを形成することで、通常時には、固定部分の剛性を確保しながらも、正面衝突時には、リアエンド部材を破壊させて、サブフレームをリアエンド部材から離脱させるようにしたことが説明されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−148960号公報

【特許文献2】特開2008−195332号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1や特許文献2のような技術によって、所定の荷重が加わった場合に、サブフレームをサイドフレームから離脱させる際の精度は徐々に向上しているものの、未だ改善すべき点が残されていた。

【0008】

本発明は、上記従来の問題に鑑みてなされたものであり、所定の荷重でサブフレームをサイドフレームから離脱させる際の精度を飛躍的に向上させることができる自動車のサブフレーム支持構造を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明のサブフレーム支持構造は、車両の前後方向に延びるサイドフレームと、該サイドフレームの下方に設けられ、サスペンションを支持するサブフレームと、該サブフレームを前記サイドフレームの被取付部に対して連結する連結手段とを有するサブフレーム支持構造であって、前記連結手段は、前記被取付部に形成された開口を囲むように設けられる第1連結部材と、前記開口を経て前記第1連結部材に係合し、前記サブフレームを前記サイドフレームに連結する第2連結部材とを含み、前記被取付部には、前記開口の縁に切り欠きが形成されるとともに、前記第1連結部材は、前記被取付部に対して部分的に固着されており、前記第1連結部材の固着位置および前記切り欠きの頂部の形成位置の周方向における相対的な位置関係が、前記固着位置の周方向中心と前記頂部とが周方向に重ならないよう特定されていることを特徴としている。

【0010】

この発明によれば、第1連結部材の被取付部に対する固着位置および切り欠きの頂部の形成位置の周方向における相対的な位置関係が、固着位置の周方向中心と頂部とが周方向に重ならないよう特定されている。車両の衝突時には、敢えてサブフレームをサイドフレームから脱落させることが行われているが、このように、第1連結部材の固着位置と、切り欠きの頂部の形成位置との位置関係が所定の位置関係に特定されていると、サブフレームのサイドフレームからの脱落がより適正に実現される。詳しく説明すると、連結手段をサイドフレームの被取付部から離脱させるために、被取付部に亀裂を生じさせるが、この亀裂は、第1連結部材の固着位置と切り欠きの頂部の位置とが重なりすぎる場合や、遠すぎる場合には進行が促進されない。したがって、亀裂の起端となる切り欠きの頂部を第1連結部材の固着位置に対して所定の位置関係になるように配しておくことによって、亀裂の進行を促すことができる。そして、亀裂の進行に伴って、被取付部に形成された開口をスムーズに拡大することが可能となる。こうして、サブフレームに所定の荷重が加わった場合に、被取付部の開口をスムーズに拡大させることで、連結手段を被取付部から確実に落下させて、サブフレームをサイドフレームから離脱させる際の精度を飛躍的に向上させることができる。

【0011】

また、前記切り欠きの頂部は、前記被取付部に固着された前記第1連結部材の外形よりも内側に位置していることが好ましい。

【0012】

この発明によれば、切り欠きの頂部の位置が特定されることにより、切り欠きの大きさが過度に大きくならないように調整されているので、疲労による亀裂の発生や進行を抑制することができる。

【0013】

また、前記固着位置の一端部および前記開口の中心を通過する固着直線と、前記切り欠きの頂部および前記開口の中心を通過する頂部直線とのなす角度が、前記頂部直線を基準として、−15°〜60°であることが好ましい。

【0014】

この発明によれば、固着直線と頂部直線とのなす角が特定されているので、亀裂の進行を促すことができるとともに、切り欠きの頂部からの亀裂の進行を所定の方向に誘導でき、被取付部の開口をよりスムーズに拡大させることができる。

【0015】

また、前記第1連結部材は前記被取付部に対して溶接により固着され、前記固着位置としての溶接箇所は、前記第1連結部材の外周面に沿って延設され、かつ、前記切り欠きの頂部から離れる側に終点が設けられることが好ましい。

【0016】

この発明によれば、溶接箇所が、第1連結部材の外周面に沿って延設され、かつ、切り欠きの頂部から離れる側に終点が設けられて、第1連結部材は、被取付部に対して溶接されて固定されるので、溶接箇所の始点が切り欠きの頂部に近い側になる。これにより、溶接固着位置の一方の端部と切り欠きの頂部との適切な位置関係を実現しやすい。

【0017】

また、前記切り欠きは、前記開口の中心を通過する直線上に一対形成され、前記第1連結部材は、前記被取付部に対して、前記開口の中心を挟んで対向するような2箇所が固着されることが好ましい。

【0018】

この発明によれば、切り欠きが一対形成されるとともに、固着位置が2箇所設けられている。切り欠きの数が2つに特定されることで、通常時には、サブフレームのサイドフレームからの離脱し難さを確保しつつ、衝突時には、スムーズにサブフレームをサイドフレームから離脱させることができる。また、固着位置の数が2箇所に特定されることで、固着作業を極力少なくしながらも、第1連結部材を安定して被取付部に固定することができる。

【0019】

また、前記サブフレームは車体前側のパワートレインの略下方に配設され、前記パワートレインの下部後方にてフロントサイドフレームと連結されることが好ましい。

【0020】

この発明によれば、前方衝突時に、サブフレームがフロントサイドフレームから離脱すれば、パワートレインの下部後方に空間が確保されて、サブフレームとパワートレインとの干渉を回避できる。したがって、パワートレインの後退量を拡大させることができる。

【発明の効果】

【0021】

本発明によれば、所定の荷重でサブフレームをサイドフレームから離脱させる際の精度を飛躍的に向上させることができる。

【図面の簡単な説明】

【0022】

【図1】サブフレームとサイドフレームとを説明するための斜視図である。

【図2】車両前方の内部構造を概念的に説明するための側面図である。

【図3】車両が前方衝突したときの、内部構造の挙動を説明するための側面図である。

【図4】図1のA部拡大図であって、連結手段でサブフレームの後端部がフロントサイドフレームに連結された状態を示す。

【図5】図4のIV−IV線断面図であり、溶接位置と切り欠き位置との関係を説明するための図である。

【図6】図3のA部拡大図であって、フロントサイドフレームの被取付部に亀裂が生じて、ボルト孔が拡大し、サブフレームが連結手段とともに、落下する状態を説明するための図である。

【図7】溶接位置と切り欠き位置との関係を説明するための図であり、他の形態の切り欠きと溶接位置とを示す。

【図8】溶接位置と切り欠き位置との関係についてさらに詳しく説明するための図である。

【図9】実施例の溶接位置と切り欠き位置との関係を説明するための図である。

【図10】比較例の溶接位置と切り欠き位置との関係を説明するための図である。

【発明を実施するための形態】

【0023】

以下で、本実施の形態のサブフレーム支持構造について、図面を用いて詳細に説明する。

【0024】

図は、サブフレーム3とフロントサイドフレーム2とを説明するための斜視図である。図2は、車両前方のフレーム構造を概念的に説明するための側面図である。図3は、車両が前方衝突したときの、フレーム構造の挙動を説明するための側面図である。図4は、図2のA部拡大図であって、連結手段4でサブフレーム3の後端部がフロントサイドフレーム2に連結された状態を示す。図5は、図4のIV−IV線断面図であり、溶接位置と切り欠き位置との関係を説明するための図である。なお、図4は図5のV−V線断面図である。図6は、図3のA部拡大図であって、フロントサイドフレーム2の被取付部に亀裂が生じて、ボルト孔21aが拡大し、サブフレーム3が連結手段とともに、落下する状態を説明するための図である。

【0025】

本実施の形態のサブフレーム支持構造は、図1および図2に示されるように、車両の前方両側部に設けられ、車両の前後方向に延びるフロントサイドフレーム(サイドフレーム)2と、平面視でエンジンENG、トランスミッションTMなどを囲むような形状を呈し、これらとサスペンション機構を支持するサブフレーム3と、サブフレーム3の後端側をフロントサイドフレーム2に対して連結する連結手段4とを含む。このほか、フロントサイドフレーム2の前端には、クラッシュカン7を介して、フロントサイドフレーム2の前端部を連結するバンパーレインフォースメントを兼ねるフロントクロスメンバ6が設けられている。また、サブフレーム3の前端にも、フロントサイドフレーム2と同様に、クラッシュカン9を介して、サブフロントクロスメンバ8が設けられている。

【0026】

フロントサイドフレーム2は、所定の強度、剛性、耐久性を備え、たとえば、自動車の前突時に衝突エネルギーを吸収しながら他のフレームへ分散させるための部材である。フロントサイドフレーム2は、側面視で、車両前方へ向けて一段高くなるように折れ曲がったキックアップ形状を呈している。サブフレーム3は、このフロントサイドフレーム2のキックアップ部分の下方に配置される。また、フロントサイドフレーム2には、車両前方へ向けて一段高くなるキックアップ位置に、サブフレーム3を取り付けるための被取付部21が設けられている。

【0027】

被取付部21は、フロントサイドフレーム2の一部を略水平に形成した部分である。被取付部21には、図5に示されるように、平面視で円形状のボルト孔(開口)21aが形成されている。ボルト孔21aの縁には、切り欠き21bが、一対形成されている。切り欠き21は、ボルト孔21aの中心を通る直線上に、つまり、ボルト孔21aの中心Oを挟んで対向する位置に、中心Oから外方へ凹入するように形成されており、また、切り欠き21の頂部21Tは、平面視で略円弧状に加工されている。切り欠き21bの頂部21Tの形状が平面視で略円弧状を呈していることにより、頂部21Tの周辺における、極端な応力集中を回避し、疲労による亀裂の発生や進行を防ぐことができる。また、頂部21Tの曲率半径を3mm以上とすることで、鋼板をプレスすることによる被取付部21の生産性を向上させることができる。また、切り欠き21の深さ、すなわち、切り欠きの頂部21Tの位置は、後述のナット42の外径を越えない程度に浅く形成されている。これによって、切り欠き21bの深さが過度に大きくならない程度に調整されているので、切り欠き21の周縁部をナット42で確実に狭持することで、切り欠き21b周縁部分への入力荷重による変形を抑制できるとともに、ボルト孔21a周縁部分の強度低下を抑制でき、もって頂部21T周縁部分における疲労による亀裂の発生や進行を抑制することができる。また、切り欠き21bの数が2つに特定されることで、3つ以上の場合に比べてボルト孔21aが拡張され難くなり、通常時における、サブフレーム3のサイドフレーム2からの離脱を防止して安定した取り付け状態を確保することができる。

【0028】

サブフレーム3は、フロントサイドフレーム2の下方において、車両の前後方向に延びるように配置される一対の側方部材30と、側方部材30の後部において車幅方向に延びるように設置されることにより、左右一対の側方部材30を連結する第1のクロスメンバ本体31と、側方部材30から略垂直上方に延び、上端部がフロントサイドフレーム2に締結されることにより側方部材30を補助的に支持する第1の縦メンバ32と、側方部材30の前部において車幅方向に延びるように設置されることにより、左右一対の側方部材30を連結する第2のクロスメンバ本体33と、側方部材30の前端部から略垂直上方に延び、上端部がフロントサイドフレーム3の前端部に締結されることで側方部材30を支持する第2の縦メンバ34とを含む。このうち、第1のクロスメンバ本体31が、いわゆる、サスペンションクロスメンバとして機能している。

【0029】

また、側方部材30の後端部3Bには、ボルト孔(図示しない)が形成されており、このボルト孔が被取付部21のボルト孔21aと連通するようにサブフレーム3が配置される。なお、後端部3Bは、閉断面構造に形成されている。

【0030】

このように、前方衝突時に、サブフレーム3がフロントサイドフレーム2から離脱すれば、エンジンENGやトランスミッションTMなどを含むパワートレインの下部後方に空間が確保されるとともに、サブフレーム3の第1のクロスメンバ本体31とパワートレインとの干渉を回避できる。したがって、パワートレインの後退量を拡大させることができる。

【0031】

連結手段4は、図4に示されるように、ボルト(第2連結部材)41と、ナット(第1連結部材)42とにより構成されている。図4、図6中の符号51、52は、溶接部を示す。本実施の形態では、ナット42が、フロントサイドフレーム2の被取付部21のボルト孔21aを囲むように配置されるとともに、ナット42の周面に沿って2箇所に溶接が施されることで、ナット42は、被取付部21の上面に対して部分的に溶接固着されている(図5参照)。固着位置の数が2箇所に特定されることで、溶接作業を極力少なくしながらも、ナット42を安定して被取付部21に固定することができる。さらに、溶接作業は、ナット42の外周面に沿って、かつ、切り欠き21bの頂部21Tから離れる方向に進むように(図5の矢印参照)行われる。一般的に、溶接作業の終点EPは始点SPよりもコントロールが難しく、終点EP側の端部を所望の位置に設定し難い。それゆえ、本実施の形態では、溶接作業の方向を特定することで、溶接作業の始点SPである溶接固着位置の一方の端部と切り欠き21bの頂部21Tとの適切な位置関係を実現している。

【0032】

ボルト41は、ボルト41の軸部41aを上方へ向け、ボルト41の頭部41bを下方に向けて、サブフレーム3の後端部3Bに形成されたボルト孔に挿通される。さらに、ボルト41の軸部41aは被取付部21に形成されたボルト孔21aに挿通されて、ナット42に螺合される。こうして、サブフレーム3の後端部3Bは、連結手段4によりフロントサイドフレーム2に対して締結される。

【0033】

ここで、ナット42の溶接固着位置について詳しく説明する。ナット42の溶接固着位置は、図5に示されるように、切り欠き21bの頂部21Tの位置に応じて予め特定されている。具体的には、ボルト孔21aの中心Oおよび溶接箇所(図5中の点影部)の始点を結んだ固着直線L1と、ボルト孔21aの中心Oおよび切り欠き21bの頂部21Tを結んだ頂部直線L2とのなす角(以下、ずれ角という)θを、所定の範囲に収めることにより、ナット42の溶接固着位置および切り欠き21bの頂部21Tの相対的な位置関係がより厳密に特定される。

【0034】

ここで、ずれ角θの正負は、切り欠き21bの頂部21Tとボルト孔21aの中心Oとを結ぶ頂部直線L2を基準として、溶接箇所の始点SPが頂部直線L2を超えるか否かに基づいて決定されている。たとえば、図5のように、溶接箇所の始点SPが頂部直線L2を超えていない状態では、ずれ角θが正の値となる。また、溶接箇所の始点SPが頂部直線L2を超えている状態、すなわち、切り欠き21bの頂部21Tが溶接箇所とオーバーラップしている状態では、ずれ角θが負の値となる。

【0035】

ずれ角θは、本実施の形態においては、−15°以上であることが好ましく、−10°以上であることがより好ましい。また、ずれ角θは、60°以下であることが好ましく、45°以下であることがより好ましい。ずれ角θが、−15°未満であると、亀裂Cの進行が促されず、所定の荷重が加わっても、サブフレーム3をフロントサイドフレーム2から離脱できなくなる傾向がある。同様に、ずれ角θが60°を超えた場合にも、亀裂Cの進行が促されず、所定の荷重が加わっても、サブフレーム3をフロントサイドフレーム2から離脱できなくなる傾向がある。とくに、ずれ角θが、−10°〜45°の範囲にある場合においては、亀裂Cの進行方向をより厳密に特定することができる。更には、ずれ角θが0°〜20°の範囲がより好ましい。このように、ずれ角θの範囲が特定されていると、切り欠き21bの頂部21Tからの亀裂Cの進行方向を所定の方向に誘導でき、被取付部21の開口の大きさをよりスムーズに拡げることができる。

【0036】

なお、ずれ角θが−15°以上であっても、切り欠き21bの頂部21Tに対して、溶接部51、52の周方向中心が近い角度である程、たとえば、溶接部51、52の始点SPと頂部21Tとの角度よりも近い角度である場合、亀裂Cの進行方向が特定され難くなり、亀裂Cの方向が溶接部51、52に向い、その進行が抑制される可能性がある。

【0037】

このサブフレーム支持構造の挙動について、以下で詳しく説明する。

【0038】

車両の前方が壁体W等に前方衝突すると、図3に示されるように、クラッシュカン7、9が潰れるとともに、フロントサイドフレーム2の前方側および側方部材30の前方側が大きく屈曲する。なお、図3では、フロントクロスメンバ6、8およびクラッシュカン7、9が完全に潰れた状態を想定し、これらを省略している。

【0039】

このように、車両前方に荷重が加わると、まず、第1縦メンバ32が破断して、フロントサイドフレーム2および側方部材30が大きく変形する。そして、側方部材30には、側方部材30の前方側が下方へ移動するような(図3では、側方部材30が後端部3Bを中心として反時計回りに回転するような)力が作用する。このような力が側方部材30に作用すると、側方部材30の後端部3Bは、ボルト41を被取付部21から抜け落ちる方向へ引っ張る。このとき、ナット42は、ボルト41と一体になっているので、ボルト41とともに、被取付部21の上面を下方へ向けて押圧する。

【0040】

そして、この押圧力が大きくなると、被取付部21が下方へ向けて変形し始めるともに、切り欠き21bの頂部21Tから亀裂Cが発生する。この亀裂Cは、切り欠き21bの頂部21Tに対して所定の位置関係に配置された溶接固着位置の境界を回り込むように進行する(図5の一点鎖線参照)。このように、亀裂Cは、応力集中により溶接固着位置の境界に沿って、つまり、溶接固着位置やその周囲の熱影響部分といった溶接箇所とその他の箇所とで剛性の違いが顕著に表れる部分に沿って、誘導されるように進行する。こうして、亀裂Cの発生箇所および進行方向が特定されることによって、ボルト孔21aの大きさをより確実に拡げることが可能になる。そして、ボルト孔21aの大きさが拡がると、図3および図6に示されるように、ボルト41およびナット42は、一体となって被取付部21の下方へ抜け落ち、側方部材30の後端部3Bとともに落下する。

【0041】

以上の実施の形態によれば、ナット42の被取付部21に対する溶接固着位置および切り欠き21bの頂部21Tの形成位置の周方向における相対的な位置関係が固着位置の州方向中心と頂部21Tとが周方向に重ならないように特定されている。車両の衝突時には、敢えてサブフレーム3をフロントサイドフレーム2から脱落させることが行われているが、このように、ナット42の溶接固着位置と、切り欠き21bの頂部21Tの形成位置との位置関係が所定の位置関係に特定されていると、サブフレーム3のフロントサイドフレーム2からの脱落がより適正に実現される。詳しく説明すると、ボルト41をフロントサイドフレーム2の被取付部21から離脱させるために、被取付部21に亀裂Cを生じさせるが、この亀裂Cは、ナット42の溶接固着位置と切り欠き21bの頂部21Tの位置とが重なりすぎる場合や、遠すぎる場合には進行が促進されない。

【0042】

詳しくは、図8に示されるように、頂部21Tと溶接部51の一端部(溶接始点SP)との間の距離が、切り欠き21bおよびボルト孔21aの境界ポイントBPと溶接部51の一端部(溶接始点SP)との間の距離よりも大きくなる程、亀裂Cの進行を溶接部51、52を回り込むように促す効果が減少すると考えられる。亀裂Cの進行を溶接部51、52を回り込むように促すためには、溶接部51(または溶接部52)の一端部(溶接始点SP)と頂部21Tとを結ぶ直線と、溶接部51(または溶接部52)の一端部(溶接始点SP)と切り欠き21bおよびボルト孔21aの境界ポイントBPとを結ぶ直線とのなす角度が、60°以下であることが好ましいと推測される。

【0043】

したがって、亀裂Cの起端となる切り欠き21bの頂部21Tをナット42の溶接固着位置に対して所定の位置関係になるように配しておくことによって、亀裂Cの進行を促すことができる。そして、亀裂Cの進行に伴って、ボルト孔21aの縁部分がスムーズに変形して、被取付部21に形成されたボルト孔21aをスムーズに拡大させることが可能となる。こうして、サブフレーム3に所定の荷重が加わった場合に、被取付部21のボルト孔21aをスムーズに拡大させることで、ボルト41を被取付部21から確実に落下させて、サブフレーム3をサイドフレーム2から離脱させる際の精度を飛躍的に向上させることができる。

【0044】

なお、上記実施の形態では、切り欠き21bが、ボルト孔21aの縁からボルト孔21aの中心Oを通る直線上に一対形成された形態について説明したが、本発明はこれに限定されるものではない。図7は、溶接位置と切り欠き位置との関係を説明するための図であり、他の形態の切り欠きと溶接位置とを示す。図7に示されるように、切り欠き21bは、ボルト孔21aの縁から3つ以上形成されていてもよいし、その平面形状が、略矩形状を呈していてもよい。この場合、切り欠き21bの径方向外側における2つの角部も亀裂の起点となり得、実質的に頂部と見なせるので、これらの角部を基準に溶接箇所51との相対位置を定めても良い。また、切り欠き21bの頂部21Tは、必ずしも平面視で略円弧状を呈している必要はなく、切り欠き21bの頂部21Tが、平面視で尖ったような形状であってもよい。

【0045】

また、上記実施の形態では、溶接箇所を切り欠き21bの頂部からずらした形態について説明したが、本発明はこれに限定されるものではなく、被取付部21の設計段階で、切り欠き21bの形成位置を溶接箇所からずらして設計する形態であってもよい。この場合、溶接作業のし易さを確保することができるという利点がある。なお、溶接箇所51を周方向に複数設ける場合には、頂部21Tが、隣り合う2つの溶接箇所51の間の中央よりも、一方側の溶接箇所51にずれているほうが好ましい。なぜならば、ナット42bがボルト孔21aの縁を変形させて抜ける際に、切り欠き21bに対して周方向で溶接箇所51に近い側の切り欠き21bの縁の変形が、溶接箇所51から遠い側の切り欠き21bの縁の変形よりも抑えられることになり、頂部21Tの縁に剪断力が発生し易くなると推測されるためである。

【0046】

また、上記実施の形態では、連結手段4が、ナット42とボルト41とによって構成された形骸について説明したが、本発明はこれに限定されるものではなく、連結手段としては、ネジ止めの必要のないファスナーやリベットなどであってもよい。

【0047】

また、上記実施の形態では、溶接によりナット(第1連結部材)42を被取付部21に対して固着した形態について説明したが、本発明はこれに限定されるものではなく、第1連結部材を接着剤などによって被取付部21に対して固着する形態であってもよい。この場合であっても、接着剤による固着位置と、非固着位置とでは被取付部の剛性が異なるので、この境界に沿って亀裂Cを進行させやすい。

【0048】

また、上記実施の形態では、サイドフレームとしてフロントサイドフレームを挙げて説明したが、本発明はこれに限定されるものではない。たとえば、サイドフレームとしては、リヤサイドフレームやフロアフレームなどが挙げられ、これらにサブフレームが固定される形態であってもよい。

【実施例】

【0049】

以下、実施例に基づいて本発明を詳細に述べる。ただし、下記実施例は、本発明を制限するものではなく、前・後記の趣旨を逸脱しない範囲で変更実施をすることは、全て本発明の技術的範囲に包含される。

【0050】

図9、図10および表1に示されるように、車両のフロントサイドフレームの後部に対して、サスペンションクロスメンバ(サブフレーム)を取り付けるための被取付部を想定した模擬試験片1〜8を用意した。なお、図9および図10中の点影部は、溶接部を表している。

【0051】

(試験片共通仕様)

被取付部模擬試験片の材料; 冷間圧延鋼板

被取付部模擬試験片の板厚; 1.6mm

被取付部模擬試験片の平面形状; 略正方形

被取付部模擬試験片その他; 被取付部模擬試験片は、固定部材に対して、全周にわたってアーク溶接で固定されており、その中央部には、図8および図9に示されるような形状のボルト孔が1つ形成されている。

被取付部模擬試験片に固定されるナットの直径; 36mm

ナットの固定状態: ナットは、被取付部模擬試験片に対してアーク溶接によって固定した。溶接箇所は、ナットの周面に沿って、ボルト孔の中心Oを挟んで向かい合う位置に2箇所である。

その他; 模擬試験片1〜4に形成されたボルト孔の形状および切り欠きの形状ならびに溶接状態は、それぞれ、図9(a)〜図9(d)に対応し、模擬試験片5〜8に形成されたボルト孔の形状および切り欠きの形状ならびに溶接状態は、それぞれ、図10(a)〜図10(d)に対応している。

【0052】

(試験方法)

試験は、固定部材を固定した状態で、被取付部模擬試験片に固定されたナットに対して、引き抜き荷重を加えた。引き抜き荷重は、被取付部模擬試験片の面に対して鉛直な方向に加え、基準荷重範囲を超えるまで荷重を加えた。

【0053】

(評価項目)

評価にあたって、つぎのa〜cの項目に着眼した。

a.正確なナット抜け荷重を得る為に溶接部の破損なくナットが抜けること。

b.ナットの抜け荷重が基準荷重範囲内であること。

c.頂部から亀裂が発生していること。

【0054】

表1に解析結果を示す。

【0055】

【表1】

【0056】

表1における試験片1は、本発明の実施形態の1例であり、図9(a)に示す態様のものであり、溶接長10mm(基準線xから溶接始点までの距離5mm)の溶接部を2ヶ所設け、ボルト孔中心Oを挟んで対向する2ケ所に、頂部が尖った切り欠きが形成されたものである。切り欠きのボルト孔からの突出長さは、5mmである。また、基準線xと頂部直線L2とのなす角は、20°である。

【0057】

試験片2は、本発明の実施形態の1例であり、図9(b)に示す態様のものであり、設計上の溶接長10mmに対して溶接終点側を製造時の公差として5mm延長した溶接部(つまり、試験片2の溶接長は15mm)を2ケ所設け、ボルト孔中心Oを挟んで対向する2ケ所に、頂部が丸みを帯びた(R3)切り欠きが形成されたものである。また、基準線xと頂部直線L2とのなす角は、20°である。

【0058】

試験片3、4はそれぞれ本発明の実施形態の1例として、図9(c)図9(d)に示す態様のものであり、それぞれ、試験番号2とは、ずれ角度θが異なるものである。試験片3は、溶接長15mm(基準線xから溶接始点までの距離8mm)であり、試験片4は、溶接長15mm(基準線xから溶接始点までの距離3mm)である。

【0059】

これらの実施形態では、全て基準荷重範囲内で切り欠きの頂部から亀裂が発生し、ナットが抜けた。特に試験片2が良好な結果であった。

【0060】

また、試験片5〜8は比較例である。

【0061】

試験片5および試験片6は、図10(a)に示す態様のものであり、溶接長20mmの溶接部をボルト孔中心Oを挟んで対向する位置に2ヶ所設けたものである。試験片5および試験片6は、それぞれ、ボルト孔の内径が異なるが、いずれも、切り欠きが形成されていない。

【0062】

試験片7は、図10(c)に示す態様のものであり、溶接長20mmの溶接部を2ケ所設け、両溶接部の略中央位置および溶接部と直交する位置の4ケ所に十字状に切り欠き(突出長さは約5mm、頂部はR3で丸みを帯びている)が形成されたものである。このものでは、溶接部と直角に交わる方向の切り欠きに若干の亀裂が発生したものの、基準荷重範囲を超えると共に、固定部が破損した。

【0063】

また、試験片8は、図10(d)に示す態様のものであり、溶接長10mmの溶接部を、ボルト孔中心Oを挟んで対向する位置に2ヶ所(溶接部の中央部分は、基準線x上に位置する)設け、基準線x上の2ヶ所に切り欠き(突出長さは約5mm、頂部は尖っている)が形成されたものである。

【0064】

表1に示す結果から、ナットの被取付部に対する溶接固着位置および切り欠きの頂部の形成位置との位置関係が、亀裂発生の促進に関係していることが分かる。

【符号の説明】

【0065】

2 フロントサイドフレーム(サイドフレーム)

21 被取付部

21a ボルト孔(開口)

21b 切り欠き

21T 頂部

3 サブフレーム

4 連結手段

41 ボルト(第2連結部材)

42 ナット(第1連結部材)

51、52 溶接部

L1 固着直線

L2 頂部直線

θ ずれ角(角)

【特許請求の範囲】

【請求項1】

車両の前後方向に延びるサイドフレームと、

該サイドフレームの下方に設けられ、サスペンションを支持するサブフレームと、

該サブフレームを前記サイドフレームの被取付部に対して連結する連結手段とを有するサブフレーム支持構造であって、

前記連結手段は、前記被取付部に形成された開口を囲むように設けられる第1連結部材と、前記開口を経て前記第1連結部材に係合し、前記サブフレームを前記サイドフレームに連結する第2連結部材とを含み、

前記被取付部には、前記開口の縁に切り欠きが形成されるとともに、前記第1連結部材は、前記被取付部に対して部分的に固着されており、前記第1連結部材の固着位置および前記切り欠きの頂部の形成位置の周方向における相対的な位置関係が、前記固着位置の周方向中心と前記頂部とが周方向に重ならないよう特定されていることを特徴としているサブフレーム支持構造。

【請求項2】

前記切り欠きの頂部は、前記被取付部に固着された前記第1連結部材の外形よりも内側に位置している請求項1記載のサブフレーム支持構造。

【請求項3】

前記固着位置の一端部および前記開口の中心を通過する固着直線と、前記切り欠きの頂部および前記開口の中心を通過する頂部直線とのなす角度が、

前記頂部直線を基準として、−15°〜60°である請求項1または2記載のサブフレーム支持構造。

【請求項4】

前記第1連結部材は前記被取付部に対して溶接により固着され、前記固着位置としての溶接箇所は、前記第1連結部材の外周面に沿って延設され、かつ、前記切り欠きの頂部から離れる側に終点が設けられる請求項1〜3のいずれか1項に記載のサブフレーム支持構造。

【請求項5】

前記切り欠きは、前記開口の中心を通過する直線上に一対形成され、

前記第1連結部材は、前記被取付部に対して、前記開口の中心を挟んで対向するような2箇所が固着される請求項1〜4のいずれか1項に記載のサブフレーム支持構造。

【請求項6】

前記サブフレームは車体前側のパワートレインの略下方に配設され、前記パワートレインの下部後方にてフロントサイドフレームと連結される請求項1〜5のいずれか1項に記載のサブフレーム支持構造。

【請求項1】

車両の前後方向に延びるサイドフレームと、

該サイドフレームの下方に設けられ、サスペンションを支持するサブフレームと、

該サブフレームを前記サイドフレームの被取付部に対して連結する連結手段とを有するサブフレーム支持構造であって、

前記連結手段は、前記被取付部に形成された開口を囲むように設けられる第1連結部材と、前記開口を経て前記第1連結部材に係合し、前記サブフレームを前記サイドフレームに連結する第2連結部材とを含み、

前記被取付部には、前記開口の縁に切り欠きが形成されるとともに、前記第1連結部材は、前記被取付部に対して部分的に固着されており、前記第1連結部材の固着位置および前記切り欠きの頂部の形成位置の周方向における相対的な位置関係が、前記固着位置の周方向中心と前記頂部とが周方向に重ならないよう特定されていることを特徴としているサブフレーム支持構造。

【請求項2】

前記切り欠きの頂部は、前記被取付部に固着された前記第1連結部材の外形よりも内側に位置している請求項1記載のサブフレーム支持構造。

【請求項3】

前記固着位置の一端部および前記開口の中心を通過する固着直線と、前記切り欠きの頂部および前記開口の中心を通過する頂部直線とのなす角度が、

前記頂部直線を基準として、−15°〜60°である請求項1または2記載のサブフレーム支持構造。

【請求項4】

前記第1連結部材は前記被取付部に対して溶接により固着され、前記固着位置としての溶接箇所は、前記第1連結部材の外周面に沿って延設され、かつ、前記切り欠きの頂部から離れる側に終点が設けられる請求項1〜3のいずれか1項に記載のサブフレーム支持構造。

【請求項5】

前記切り欠きは、前記開口の中心を通過する直線上に一対形成され、

前記第1連結部材は、前記被取付部に対して、前記開口の中心を挟んで対向するような2箇所が固着される請求項1〜4のいずれか1項に記載のサブフレーム支持構造。

【請求項6】

前記サブフレームは車体前側のパワートレインの略下方に配設され、前記パワートレインの下部後方にてフロントサイドフレームと連結される請求項1〜5のいずれか1項に記載のサブフレーム支持構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−228715(P2010−228715A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−81401(P2009−81401)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]