自動車のルーフ接合構造

【課題】ルーフパネルの側縁部とボディサイドアウタの側縁部とを熱接合手段および接着手段を用いて接合するにあたって、熱接合で発生する熱やガスが接着部分に影響するのを効果的に抑制できる自動車のルーフ接合構造を得る。

【解決手段】重ね合わせたルーフ側縁部2Hおよびボディサイド側縁部8Hのうち、下方に配置したボディサイド側縁部8Hの第1基端部8Hbに、相手側のルーフ側縁部2Hの先端部2Heをブレージングするロウ付け部10を設け、下方に配置したボディサイド側縁部8Hの先端部8Heに、相手側のルーフ側縁部2Hを接着するエンボス部11を形成し、高熱が作用するロウ付け部10と接着剤が塗布されるエンボス部11とを離隔させて、ブレージング時に発生する熱やガスが接着剤に影響するのを低減し、かつ、そのときの発生ガスをエンボス部11間から逃がして接着剤への影響をさらに低減する。

【解決手段】重ね合わせたルーフ側縁部2Hおよびボディサイド側縁部8Hのうち、下方に配置したボディサイド側縁部8Hの第1基端部8Hbに、相手側のルーフ側縁部2Hの先端部2Heをブレージングするロウ付け部10を設け、下方に配置したボディサイド側縁部8Hの先端部8Heに、相手側のルーフ側縁部2Hを接着するエンボス部11を形成し、高熱が作用するロウ付け部10と接着剤が塗布されるエンボス部11とを離隔させて、ブレージング時に発生する熱やガスが接着剤に影響するのを低減し、かつ、そのときの発生ガスをエンボス部11間から逃がして接着剤への影響をさらに低減する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ルーフパネルの側縁部とボディサイドアウタの側縁部とを接合した自動車のルーフ接合構造に関する。

【背景技術】

【0002】

従来の自動車のルーフ接合構造として、例えば、特許文献1に示すように、ルーフパネル(主ルーフパネル)の側縁部(平面部)とボディサイドアウタ(副ルーフパネル)の側縁部(平面部)とを重ね合わせて溝部底面を形成し、その底面に両側縁部を接合する溶接部と、溝部上側を覆うモールディングの接着部と、を車両前後方向に交互に配置したものが知られている。

【特許文献1】実開平1−173044号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、かかる従来の自動車のルーフ接合構造では、狭い溝部の底面に溶接部と接着部とが交互に配置されるため、溶接部の溶接ガス、つまり、熱接合手段による高熱や発生ガスが接着部の接着剤に到達して、接着剤が燃焼・炭化等、劣化する恐れがあり、本来の接着強度を確保できなくなってしまう虞があった。

【0004】

また、溶接部が接着部を挟んで点在して連続溶接ができない構造であるため、ルーフパネルとボディサイドアウタとの接合強度が、連続溶接した場合に比較して低くなってしまうという問題もあった。

【0005】

そこで、本発明は、ルーフパネルの側縁部とボディサイドアウタの側縁部とを熱接合手段および接着手段を用いて接合するにあたって、熱接合で発生する熱やガスが接着部分に影響するのを効果的に抑制できる自動車のルーフ接合構造を得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、ルーフパネルの車幅方向端部を下方に向けて有段形成したルーフ側縁部と、ボディサイドアウタの上端部を下方に向けて有段形成したボディサイド側縁部と、を備え、これら両側縁部を互いに上下に重ね合わせて接合する自動車のルーフ接合構造であって、重ね合わせたルーフ側縁部およびボディサイド側縁部のうち、下方に配置した側縁部の第1基端部に、相手側の側端縁の先端部を熱接合する熱接合部を設けるとともに、下方に配置した側縁部の先端部に、前記熱接合部との間に所定間隔をあけてエンボス部を形成し、エンボス部の上面と相手側の側縁部の第2基端部とを接着したことを最も主要な特徴とする。

【発明の効果】

【0007】

本発明によれば、接着部を熱接合部から離隔させて配置することができる分、接着剤に熱接合時の熱やガスが影響するのを抑制することができる。

【発明を実施するための最良の形態】

【0008】

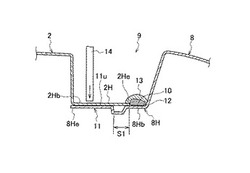

(第1実施形態)図1〜図4は本発明の第1実施形態を示している。このうち、図1は、本実施形態にかかる自動車のルーフ接合構造を備える自動車のルーフ部分を示す斜視図、図2は、図1中A−A線に沿った拡大断面図、図3は、ルーフ接合部分の要部を破断して示す斜視図、図4は、ルーフ部分の平面図である。

【0009】

本実施形態にかかる自動車のルーフ接合構造は、図1に示すように、自動車のルーフ1に適用される。ルーフ1の外側面はルーフパネル2によって覆われ、ルーフ1の前側にはフロントガラス3が配置されるとともに、ルーフ1の両側にはフロントドアガラス4やリヤドアガラス5が配置されている。

【0010】

また、自動車の側面では、フロントピラー6A、センタピラー6B、図示省略したリヤピラー、およびそれら各ピラーの上端部を連結するルーフサイドレール7の外側が、ボディサイドアウタ8によって一体的に覆われており、そのボディサイドアウタ8の上端部がルーフパネル2の車幅方向端部に結合されている。

【0011】

ルーフパネル2とボディサイドアウタ8との結合に関しては、図2に示すように、ルーフパネル2の車幅方向端部を下方に向けて有段形成したルーフ側縁部2Hと、ボディサイドアウタ8の上端部を下方に向けて有段形成したボディサイド側縁部8Hと、を形成し、これら側縁部2H,8H同士を互いに上下に重ね合わせて接合するようになっている。

【0012】

このとき、本実施形態では、ルーフ側縁部2Hを上側、ボディサイド側縁部8Hを下側として相互に重ね合わせ、それらを重ね合わせた側縁部2H,8Hが底部を成す溝部9が形成されている。なお、図1に示すように、溝部9には、その上端開口部を閉塞するようにルーフモールデイングMが装着される。

【0013】

そして、図2,図3に示すように、相互に重ね合わせたルーフ側縁部2Hおよびボディサイド側縁部8Hのうち下方に配置されるボディサイド側縁部8Hの第1基端部8Hbに、相手側のルーフ側縁部2Hの先端部2Heをブレージング(熱接合)するロウ付け部(熱接合部)10が設けられる。このとき、ロウ付け部10は、図4に示すように、車両前後方向に沿って連続的に形成してある。

【0014】

また、下方に配置したボディサイド側縁部8Hの先端部8Heには、図3および図4に示すように、車両前後方向に所定間隔S2をあけて複数のエンボス部11を形成し、それらエンボス部11の上面11uと相手側のルーフ側縁部2Hの第2基端部2Hbとを構造用接着剤によって接着してある。

【0015】

この場合、具体的には、エンボス部11の上面11uに構造用接着剤を塗布して、ルーフ側縁部2Hとボディサイド側縁部8Hとを重ね合わせ、ボディサイド側縁部8Hのロウ付け部10にルーフ側縁部2Hの先端部2Heをロウ材12によってブレージング(本実施形態ではレーザブレージング)するようになっている。

【0016】

ブレージングを施す際には、図2に示すように、ルーフ側縁部2Hの第2基端部2Hbの上面をローラ14によってエンボス部11の上面11uに押し付けることで、ルーフ側縁部2Hの先端部2Heをロウ付け部10に密着させるようにする。

【0017】

また、各エンボス部11のロウ付け部10側の角部Cには、面取り部15を形成してある。

【0018】

また、溝部9を被覆したルーフモールデイングMの隙間から雨水が浸入した場合の防錆性の向上を図るために、ロウ材12の外側にはペイントシール13を塗布し、二重シール構造としてある。

【0019】

以上の本実施形態によれば、ボディサイド側縁部8Hの第1基端部8Hbにロウ付け部10を設けるとともに、ボディサイド側縁部8Hの先端部8Heに相手側のルーフ側縁部2Hを接着するエンボス部11を形成し、ロウ付け部10とエンボス部11とを所定間隔S1だけ離隔させたので、エンボス部11の上面11uに塗布した接着剤に、ロウ付け部10でレーザブレージング際に発生する熱やガスが影響するのを抑制することができる。

【0020】

つまり、レーザブレージングのロウ材12の溶融温度は約600゜C程度の高温となるため、その高熱や発生ガスが構造用接着剤に作用すると、接着剤が燃焼・炭化するなど劣化するのであるが、その熱源となるロウ付け部10を接着剤から離隔させることで、接着剤に高熱が影響するのを緩和して接着剤が変質するのを抑えることができる。

【0021】

また、接着部の基台となる複数のエンボス部11は車両前後方向に沿って配列され、それらエンボス部11間には間隔S2を設けてあるので、その間隔S2部分からブレージング時に発生したガスを通過させて溝部9の外方に逃がすことができるため、エンボス部11の接着剤にガスが影響するのをさらに低減することができる。

【0022】

そして、エンボス部11を形成したことにより、ローラ14を用いてエンボス部11の上方に配置したルーフ側縁部2Hを当該エンボス部11に上方から押さえ付けることができるので、上方のルーフ側縁部2Hの先端部2Heと下方のボディサイド側縁部8Hの第1基端部8Hbに設けたロウ付け部10との密着性を高めてブレージングをより確実に行うことができる。

【0023】

ところで、ルーフパネル2とボディサイドアウタ8との接合部分は、車幅方向に湾曲するとともに車両前後方向にも緩やかに湾曲して、3次元的な曲率をもった造形曲面となっているが、このとき下方に配置したボディサイド側縁部8Hには、所定間隔S2をあけて複数のエンボス部11が形成されているので、そのボディサイド側縁部8Hはエンボス部11間の間隔S2によって曲長差による歪を吸収でき、その側縁部8Hにシワが形成されるなどの不具合を無くして成形性を向上することができる。

【0024】

また、本実施形態ではエンボス部11のロウ付け部10側の角部Cに面取り部15を設けたので、ブレージング時にロウ付け部10で発生するガスをエンボス部11間に導入し易くなり、ひいては、ガス抜き効率をより一層高めることができる。

【0025】

(第2実施形態)図5は、本実施形態にかかるルーフ接合構造が適用されたルーフの平面図である。なお、本実施形態では、上記第1実施形態と同様の構成要素を備えている。よって、それら同様の構成要素については共通の符号を付与するとともに、重複する説明を省略する。

【0026】

図5に示すように、本実施形態では、ロウ付け部10Aを、相互に隣接する二つのエンボス部11間の側方となる位置のみに設けてある。すなわち、エンボス部11とロウ付け部10Aとが、車両前後方向に沿って互い違いに設けられることになる。

【0027】

かかる構成により、エンボス部11の上面11uに設定される接着部と、ロウ付け部10Aとをさらに離隔させることができる。このため、エンボス部11の上面11uに塗布した接着剤に、ロウ付け部10Aにおいてレーザブレージング時に発生する熱やガスが影響するのをさらに抑制することができる。

【0028】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態には限定されず、種々の変形が可能である。例えば、本発明は、ボディサイド側縁部8Hを上側に配置し、ルーフ側縁部2Hを下側に配置して重ね合わせた構成としても実施することができる。ただし、この場合は、ルーフ側縁部2Hの基端部2Hbにロウ付け部(熱接合部)10が設けられるとともに、そのルーフ側縁部2Hの先端部2Heにエンボス部11が設けられることになる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態にかかる自動車のルーフ接合構造を備える自動車のルーフ部分を示す斜視図である。

【図2】図1中A−A線に沿った拡大断面図である。

【図3】本発明の第1実施形態にかかるルーフ接合部分の要部を破断して示す斜視図である。

【図4】本発明の第1実施形態にかかる自動車のルーフ接合構造を備える自動車のルーフ部分を示す平面図である。

【図5】本発明の第2実施形態にかかる自動車のルーフ接合構造を備える自動車のルーフ部分を示す平面図である。

【符号の説明】

【0030】

1 ルーフ

2 ルーフパネル

2H ルーフ側縁部

2Hb ルーフ側縁部の基端部(第2基端部)

2He ルーフ側縁部の先端部

8 ボディサイドアウタ

8H ボディサイド側縁部

8Hb ボディサイド側縁部の基端部(第1基端部)

8He ボディサイド側縁部の先端部

10,10A ロウ付け部(熱接合部)

11 エンボス部

11u エンボス部の上面

15 面取り部

S1 エンボス部とロウ付け部との間の間隔

S2 エンボス部間の間隔

C エンボス部の角部

【技術分野】

【0001】

本発明は、ルーフパネルの側縁部とボディサイドアウタの側縁部とを接合した自動車のルーフ接合構造に関する。

【背景技術】

【0002】

従来の自動車のルーフ接合構造として、例えば、特許文献1に示すように、ルーフパネル(主ルーフパネル)の側縁部(平面部)とボディサイドアウタ(副ルーフパネル)の側縁部(平面部)とを重ね合わせて溝部底面を形成し、その底面に両側縁部を接合する溶接部と、溝部上側を覆うモールディングの接着部と、を車両前後方向に交互に配置したものが知られている。

【特許文献1】実開平1−173044号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、かかる従来の自動車のルーフ接合構造では、狭い溝部の底面に溶接部と接着部とが交互に配置されるため、溶接部の溶接ガス、つまり、熱接合手段による高熱や発生ガスが接着部の接着剤に到達して、接着剤が燃焼・炭化等、劣化する恐れがあり、本来の接着強度を確保できなくなってしまう虞があった。

【0004】

また、溶接部が接着部を挟んで点在して連続溶接ができない構造であるため、ルーフパネルとボディサイドアウタとの接合強度が、連続溶接した場合に比較して低くなってしまうという問題もあった。

【0005】

そこで、本発明は、ルーフパネルの側縁部とボディサイドアウタの側縁部とを熱接合手段および接着手段を用いて接合するにあたって、熱接合で発生する熱やガスが接着部分に影響するのを効果的に抑制できる自動車のルーフ接合構造を得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、ルーフパネルの車幅方向端部を下方に向けて有段形成したルーフ側縁部と、ボディサイドアウタの上端部を下方に向けて有段形成したボディサイド側縁部と、を備え、これら両側縁部を互いに上下に重ね合わせて接合する自動車のルーフ接合構造であって、重ね合わせたルーフ側縁部およびボディサイド側縁部のうち、下方に配置した側縁部の第1基端部に、相手側の側端縁の先端部を熱接合する熱接合部を設けるとともに、下方に配置した側縁部の先端部に、前記熱接合部との間に所定間隔をあけてエンボス部を形成し、エンボス部の上面と相手側の側縁部の第2基端部とを接着したことを最も主要な特徴とする。

【発明の効果】

【0007】

本発明によれば、接着部を熱接合部から離隔させて配置することができる分、接着剤に熱接合時の熱やガスが影響するのを抑制することができる。

【発明を実施するための最良の形態】

【0008】

(第1実施形態)図1〜図4は本発明の第1実施形態を示している。このうち、図1は、本実施形態にかかる自動車のルーフ接合構造を備える自動車のルーフ部分を示す斜視図、図2は、図1中A−A線に沿った拡大断面図、図3は、ルーフ接合部分の要部を破断して示す斜視図、図4は、ルーフ部分の平面図である。

【0009】

本実施形態にかかる自動車のルーフ接合構造は、図1に示すように、自動車のルーフ1に適用される。ルーフ1の外側面はルーフパネル2によって覆われ、ルーフ1の前側にはフロントガラス3が配置されるとともに、ルーフ1の両側にはフロントドアガラス4やリヤドアガラス5が配置されている。

【0010】

また、自動車の側面では、フロントピラー6A、センタピラー6B、図示省略したリヤピラー、およびそれら各ピラーの上端部を連結するルーフサイドレール7の外側が、ボディサイドアウタ8によって一体的に覆われており、そのボディサイドアウタ8の上端部がルーフパネル2の車幅方向端部に結合されている。

【0011】

ルーフパネル2とボディサイドアウタ8との結合に関しては、図2に示すように、ルーフパネル2の車幅方向端部を下方に向けて有段形成したルーフ側縁部2Hと、ボディサイドアウタ8の上端部を下方に向けて有段形成したボディサイド側縁部8Hと、を形成し、これら側縁部2H,8H同士を互いに上下に重ね合わせて接合するようになっている。

【0012】

このとき、本実施形態では、ルーフ側縁部2Hを上側、ボディサイド側縁部8Hを下側として相互に重ね合わせ、それらを重ね合わせた側縁部2H,8Hが底部を成す溝部9が形成されている。なお、図1に示すように、溝部9には、その上端開口部を閉塞するようにルーフモールデイングMが装着される。

【0013】

そして、図2,図3に示すように、相互に重ね合わせたルーフ側縁部2Hおよびボディサイド側縁部8Hのうち下方に配置されるボディサイド側縁部8Hの第1基端部8Hbに、相手側のルーフ側縁部2Hの先端部2Heをブレージング(熱接合)するロウ付け部(熱接合部)10が設けられる。このとき、ロウ付け部10は、図4に示すように、車両前後方向に沿って連続的に形成してある。

【0014】

また、下方に配置したボディサイド側縁部8Hの先端部8Heには、図3および図4に示すように、車両前後方向に所定間隔S2をあけて複数のエンボス部11を形成し、それらエンボス部11の上面11uと相手側のルーフ側縁部2Hの第2基端部2Hbとを構造用接着剤によって接着してある。

【0015】

この場合、具体的には、エンボス部11の上面11uに構造用接着剤を塗布して、ルーフ側縁部2Hとボディサイド側縁部8Hとを重ね合わせ、ボディサイド側縁部8Hのロウ付け部10にルーフ側縁部2Hの先端部2Heをロウ材12によってブレージング(本実施形態ではレーザブレージング)するようになっている。

【0016】

ブレージングを施す際には、図2に示すように、ルーフ側縁部2Hの第2基端部2Hbの上面をローラ14によってエンボス部11の上面11uに押し付けることで、ルーフ側縁部2Hの先端部2Heをロウ付け部10に密着させるようにする。

【0017】

また、各エンボス部11のロウ付け部10側の角部Cには、面取り部15を形成してある。

【0018】

また、溝部9を被覆したルーフモールデイングMの隙間から雨水が浸入した場合の防錆性の向上を図るために、ロウ材12の外側にはペイントシール13を塗布し、二重シール構造としてある。

【0019】

以上の本実施形態によれば、ボディサイド側縁部8Hの第1基端部8Hbにロウ付け部10を設けるとともに、ボディサイド側縁部8Hの先端部8Heに相手側のルーフ側縁部2Hを接着するエンボス部11を形成し、ロウ付け部10とエンボス部11とを所定間隔S1だけ離隔させたので、エンボス部11の上面11uに塗布した接着剤に、ロウ付け部10でレーザブレージング際に発生する熱やガスが影響するのを抑制することができる。

【0020】

つまり、レーザブレージングのロウ材12の溶融温度は約600゜C程度の高温となるため、その高熱や発生ガスが構造用接着剤に作用すると、接着剤が燃焼・炭化するなど劣化するのであるが、その熱源となるロウ付け部10を接着剤から離隔させることで、接着剤に高熱が影響するのを緩和して接着剤が変質するのを抑えることができる。

【0021】

また、接着部の基台となる複数のエンボス部11は車両前後方向に沿って配列され、それらエンボス部11間には間隔S2を設けてあるので、その間隔S2部分からブレージング時に発生したガスを通過させて溝部9の外方に逃がすことができるため、エンボス部11の接着剤にガスが影響するのをさらに低減することができる。

【0022】

そして、エンボス部11を形成したことにより、ローラ14を用いてエンボス部11の上方に配置したルーフ側縁部2Hを当該エンボス部11に上方から押さえ付けることができるので、上方のルーフ側縁部2Hの先端部2Heと下方のボディサイド側縁部8Hの第1基端部8Hbに設けたロウ付け部10との密着性を高めてブレージングをより確実に行うことができる。

【0023】

ところで、ルーフパネル2とボディサイドアウタ8との接合部分は、車幅方向に湾曲するとともに車両前後方向にも緩やかに湾曲して、3次元的な曲率をもった造形曲面となっているが、このとき下方に配置したボディサイド側縁部8Hには、所定間隔S2をあけて複数のエンボス部11が形成されているので、そのボディサイド側縁部8Hはエンボス部11間の間隔S2によって曲長差による歪を吸収でき、その側縁部8Hにシワが形成されるなどの不具合を無くして成形性を向上することができる。

【0024】

また、本実施形態ではエンボス部11のロウ付け部10側の角部Cに面取り部15を設けたので、ブレージング時にロウ付け部10で発生するガスをエンボス部11間に導入し易くなり、ひいては、ガス抜き効率をより一層高めることができる。

【0025】

(第2実施形態)図5は、本実施形態にかかるルーフ接合構造が適用されたルーフの平面図である。なお、本実施形態では、上記第1実施形態と同様の構成要素を備えている。よって、それら同様の構成要素については共通の符号を付与するとともに、重複する説明を省略する。

【0026】

図5に示すように、本実施形態では、ロウ付け部10Aを、相互に隣接する二つのエンボス部11間の側方となる位置のみに設けてある。すなわち、エンボス部11とロウ付け部10Aとが、車両前後方向に沿って互い違いに設けられることになる。

【0027】

かかる構成により、エンボス部11の上面11uに設定される接着部と、ロウ付け部10Aとをさらに離隔させることができる。このため、エンボス部11の上面11uに塗布した接着剤に、ロウ付け部10Aにおいてレーザブレージング時に発生する熱やガスが影響するのをさらに抑制することができる。

【0028】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態には限定されず、種々の変形が可能である。例えば、本発明は、ボディサイド側縁部8Hを上側に配置し、ルーフ側縁部2Hを下側に配置して重ね合わせた構成としても実施することができる。ただし、この場合は、ルーフ側縁部2Hの基端部2Hbにロウ付け部(熱接合部)10が設けられるとともに、そのルーフ側縁部2Hの先端部2Heにエンボス部11が設けられることになる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態にかかる自動車のルーフ接合構造を備える自動車のルーフ部分を示す斜視図である。

【図2】図1中A−A線に沿った拡大断面図である。

【図3】本発明の第1実施形態にかかるルーフ接合部分の要部を破断して示す斜視図である。

【図4】本発明の第1実施形態にかかる自動車のルーフ接合構造を備える自動車のルーフ部分を示す平面図である。

【図5】本発明の第2実施形態にかかる自動車のルーフ接合構造を備える自動車のルーフ部分を示す平面図である。

【符号の説明】

【0030】

1 ルーフ

2 ルーフパネル

2H ルーフ側縁部

2Hb ルーフ側縁部の基端部(第2基端部)

2He ルーフ側縁部の先端部

8 ボディサイドアウタ

8H ボディサイド側縁部

8Hb ボディサイド側縁部の基端部(第1基端部)

8He ボディサイド側縁部の先端部

10,10A ロウ付け部(熱接合部)

11 エンボス部

11u エンボス部の上面

15 面取り部

S1 エンボス部とロウ付け部との間の間隔

S2 エンボス部間の間隔

C エンボス部の角部

【特許請求の範囲】

【請求項1】

ルーフパネルの車幅方向端部を下方に向けて有段形成したルーフ側縁部と、ボディサイドアウタの上端部を下方に向けて有段形成したボディサイド側縁部と、を備え、これら両側縁部を互いに上下に重ね合わせて接合する自動車のルーフ接合構造であって、

重ね合わせたルーフ側縁部およびボディサイド側縁部のうち、下方に配置した側縁部の第1基端部に、相手側の側端縁の先端部を熱接合する熱接合部を設けるとともに、下方に配置した側縁部の先端部に、前記熱接合部との間に所定間隔をあけてエンボス部を形成し、エンボス部の上面と相手側の側縁部の第2基端部とを接着したことを特徴とする自動車のルーフ接合構造。

【請求項2】

前記エンボス部を、車両前後方向に所定間隔をあけて複数形成し、

前記熱接合部を、相互に隣接する二つのエンボス部間の側方となる位置のみに設けたことを特徴とする請求項1に記載の自動車のルーフ接合構造。

【請求項3】

前記エンボス部の少なくとも前記熱接合部側の角部に面取り部を設けたことを特徴とする請求項1または2に記載の自動車のルーフ接合構造。

【請求項1】

ルーフパネルの車幅方向端部を下方に向けて有段形成したルーフ側縁部と、ボディサイドアウタの上端部を下方に向けて有段形成したボディサイド側縁部と、を備え、これら両側縁部を互いに上下に重ね合わせて接合する自動車のルーフ接合構造であって、

重ね合わせたルーフ側縁部およびボディサイド側縁部のうち、下方に配置した側縁部の第1基端部に、相手側の側端縁の先端部を熱接合する熱接合部を設けるとともに、下方に配置した側縁部の先端部に、前記熱接合部との間に所定間隔をあけてエンボス部を形成し、エンボス部の上面と相手側の側縁部の第2基端部とを接着したことを特徴とする自動車のルーフ接合構造。

【請求項2】

前記エンボス部を、車両前後方向に所定間隔をあけて複数形成し、

前記熱接合部を、相互に隣接する二つのエンボス部間の側方となる位置のみに設けたことを特徴とする請求項1に記載の自動車のルーフ接合構造。

【請求項3】

前記エンボス部の少なくとも前記熱接合部側の角部に面取り部を設けたことを特徴とする請求項1または2に記載の自動車のルーフ接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−40188(P2009−40188A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−206713(P2007−206713)

【出願日】平成19年8月8日(2007.8.8)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月8日(2007.8.8)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]