自動車の衝撃吸収構造

【課題】 高速衝突に対応でき、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減することができ、平均荷重を高めて、車体への侵入量を低減できる自動車の衝撃吸収構造を提供することを目的とする。

【解決手段】 サイドメンバ2a空間内にサイドメンバ2aの軸方向に亙って延在させたリインフォースメント9 とを備えた自動車の衝撃吸収構造において、リインフォースメント9 がサイドメンバ2a空間内の幅方向に亙って略水平に配置された、板厚0.8 〜1.6mm 、引張強度340MPa以上の高張力鋼板からなり、このリインフォースメント9 の両側端部9a、9bは上記サイドメンバ2aを構成する側壁7a、7bに各々一体的に接合されており、この平板の車体前面側の端部位置9cを、上記サイドメンバ2aの車体前面側の端部位置2cよりも、特定長さLだけ車体後面側にずらして配置し、更に、この平板の長手方向に亙って穴8a、8b、8cを特定間隔P で複数個連接する。

【解決手段】 サイドメンバ2a空間内にサイドメンバ2aの軸方向に亙って延在させたリインフォースメント9 とを備えた自動車の衝撃吸収構造において、リインフォースメント9 がサイドメンバ2a空間内の幅方向に亙って略水平に配置された、板厚0.8 〜1.6mm 、引張強度340MPa以上の高張力鋼板からなり、このリインフォースメント9 の両側端部9a、9bは上記サイドメンバ2aを構成する側壁7a、7bに各々一体的に接合されており、この平板の車体前面側の端部位置9cを、上記サイドメンバ2aの車体前面側の端部位置2cよりも、特定長さLだけ車体後面側にずらして配置し、更に、この平板の長手方向に亙って穴8a、8b、8cを特定間隔P で複数個連接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体前面衝突時の衝撃力をサイドメンバを軸方向に座屈変形させることにより吸収するようにした自動車の衝撃吸収構造において、特に、車体前面衝突時のエネルギー吸収性能が優れ、安定した座屈モードが得られるとともに、サイドメンバの変形による侵入量も少ない、自動車の衝撃吸収構造に関するものである。

【背景技術】

【0002】

自動車では、車種にもよるが、車体前面側の車体フレームとして、一般的には、図5 に斜視図で示すように、車体前後方向に延びる左右のサイドメンバ2a、2bの前部間にラジエターサポート11を架設している。10はサイドメンバ2a、2bの車体前面側に配置されたバンパ補強材であり、図示しないステイを介して、または介さずに、左右のサイドメンバ2a、2bの前端部と接合されている。

【0003】

この種の車体前面側の車体フレームでは、車体前面衝突時に、車体の前方側から後方側に向かって過大な衝撃力が作用した場合には、その衝撃力を、左右のサイドメンバ2a、2bを軸方向 (車体前後方向) に座屈変形させることにより吸収する構造が一般的である。なお、サイドメンバ2a、2bの座屈変形にまで至らない比較的軽衝突の場合には、車体前面側のバンパ補強材10のみの断面方向の圧壊などにより、衝突エネルギを吸収する。

【0004】

従来から、左右のサイドメンバの衝撃力吸収能を高めるために、サイドメンバに対して、リインフォースメントを設けた構造が種々提案されている。例えば、サイドメンバ内に蛇腹管部を有するインナパイプを配設し、これにより衝撃力の吸収効果を高めるようにした構造が提案されている (特許文献1) 。また、衝撃力に対するサイドメンバの耐力を高めるために、サイドメンバ内に、補強部材を仕切壁状に配設し、該補強部材にサイドメンバの座屈変形に対して緩衝部となるスリットを形成したものがある(特許文献2)。

【0005】

更に、サイドメンバの曲げ力に対する剛性を高めて、前面衝突時のサイドメンバの折れ曲がりを抑え、前面衝突時のサイドメンバの軸方向座屈変形を確実に行なわせて、安定した座屈モードが得られるようにした自動車の衝撃吸収構造も提案されている(特許文献3)。これは、サイドメンバ内に横壁部の両端に、左右側壁部を折り曲げ形成してなる横断面大略コ字状のリインホースメントを、上記横壁部を水平に向けて配設するとともに、上記左右側壁部を上記サイドメンバの左右側壁の内面に接合し、上記横壁部に上記サイドメンバの上壁又は下壁に向かって突出する少なくとも1つの凸壁部を屈曲形成している。

【0006】

また、正面衝突時のみならず、オフセット衝突時のエネルギー吸収を、車両前部の長さを長くすることなく有効に行なうことができる車両の前部車体構造も提案されている(特許文献4)。これは、左右一対のフロントサイドフレームの前部に、車幅方向に伸びて、前記一対のフロントサイドフレームを連結する連結部材を設け、前記フロントサイドフレームを構成する板部材の板厚を、前部及び後部に比して中間部を薄く設定したものである。

【0007】

更に、サイドフレームをウエブパネル(横壁)とフランジパネル(縦壁)からなる田型断面とし、ウエブパネルをフランジパネルよりも座屈しやすくして、サイドフレームを、オイラー座屈ではなく、アコーディオン状(蛇腹状)に座屈させ、衝撃力吸収能を高めることが提案されている(特許文献5)。

【0008】

また、座屈モード衝撃力が作用した場合にはサイドフレームを変形し易くして車両減速度を抑え、折れモード衝撃力が作用した場合にはサイドフレームを変形し難くして車両変形量を抑えることも提案されている(特許文献6)。これは、左右一対のサイドフレームと、その上部箇所に配設されて車室内の前端部を仕切るダッシュパネルとを有する車両において、ダッシュパネルを挟んだ前後位置に延びるサイドフレーム部分に、前記ダッシュパネルの前側部分に作用する衝撃エネルギを前記ダッシュパネルの後側部分に伝達するための衝撃伝達機構を配置するようにしている。

【特許文献1】実開平5−54160号公報 (特許請求の範囲、図1)

【特許文献2】実開昭55−147970号公報 (特許請求の範囲、図1)

【特許文献3】特開平11−310152号公報 (特許請求の範囲、図1 、段落0007 )

【特許文献4】特開2001−30949号公報 (特許請求の範囲、図1)

【特許文献5】特開平6−247338号公報 (特許請求の範囲、図1)

【特許文献6】特開2004−82859号公報 (特許請求の範囲、図1)

【発明の開示】

【発明が解決しようとする課題】

【0009】

近年では、衝突規制の厳格化により、64km/hなどの高速衝突に対応できる車体前面構造が求められるようになっている。即ち、このような高速衝突でも、左右のサイドメンバの軸方向の圧壊変形による、効率良い衝突エネルギ吸収ができる設計が必要になってきている。

【0010】

しかし、前記した各従来技術では、このような課題に十分対応できていない。この点、左右のサイドメンバの軸方向の圧壊変形による衝突エネルギ吸収を行なう場合の、一般的な荷重−変位特性 (関係) を図8 に示す。前記高速衝突では、特に、初期ピーク荷重 (最大荷重)Aの直後の、荷重低下B の落ち込み量がより大きくなる。この結果、平均荷重が低くなり、車体侵入量 (変位量) が大きくなるという問題がある。また、単純に、左右のサイドメンバの板厚や材料特性を増加させると、平均荷重は向上するが、初期ピーク荷重A や、その後の二次ピーク荷重C や三次ピーク荷重D など、初期ピーク荷重A に続くピーク荷重も高くなりすぎ、人体への障害値が悪化する問題もある。

【0011】

この初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減するためには、前記した各従来技術のように、左右のサイドメンバ空間内に、各々サイドメンバの軸方向に亙ってリインフォースメントを延在させて、サイドメンバの圧壊強度を増すことが有効ではある。しかし、一方で、このようなリインフォースメントを設けた場合には、前記初期ピーク荷重A(最大荷重) や、その後の座屈荷重C 、D などが大きく上昇し過ぎることとなる。前記初期ピーク荷重A や、その後の座屈荷重C 、D などが上昇し過ぎると、車体衝突時に、乗員への衝撃力が増加するとともに、サイドメンバの後ろ側が、サイドメンバの前端よりも先に座屈してしまい、エネルギー吸収効率が低下する結果となる。これは、前述のサイドメンバを構成する鋼板のYPや板厚を大きくした場合も同様である。

【0012】

このため、前記高速衝突に対応でき、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減し、かつ、その後のピーク荷重を高めずに、平均荷重を向上することができる車体前面構造乃至衝撃吸収構造が求められている。しかし、これまでの、サイドメンバの軸方向に亙ってリインフォースメントを延在させて、サイドメンバの圧壊強度を増すタイプの自動車の衝撃吸収構造では、このような機能を十分に果たせなかったのが実情である。

【0013】

したがって、本発明の目的は、前記高速衝突に対応でき、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減することができ、かつ、その後のピーク荷重を高めずに、平均荷重を高めて、車体への侵入量を低減できる自動車の衝撃吸収構造を提供しようとするものである。

【課題を解決するための手段】

【0014】

この目的を達成するために、本発明自動車の衝撃吸収構造の要旨は、車体幅方向の両側で各々車体前後方向に沿って延びるように配設された略矩形断面形状を有する左右一対のサイドメンバと、このサイドメンバ空間内にサイドメンバの軸方向に亙って延在させたリインフォースメントとを備え、車体前面衝突時の衝撃力を前記サイドメンバとリインフォースメントとを共に軸方向に座屈変形させることにより吸収するようにした自動車の衝撃吸収構造において、前記リインフォースメントが、前記サイドメンバ空間内の幅方向に亙って略水平に配置された、板厚1.0 〜2.0mm 、引張強度340MPa以上の高張力鋼板からなり、このリインフォースメントの幅方向の両側端部は折り曲げられて、上記サイドメンバを構成する側壁に各々一体的に接合されており、このリインフォースメントの車体前面側の端部位置を、上記サイドメンバの車体前面側の端部位置よりも、[(W+H)/4] ×1.2 >L >[(W+H)/4] ×0.8 で規定される長さLだけ車体後面側にずらして配置し、更に、このリインフォースメントの長手方向に亙って、前記座屈変形促進のための穴を[(W+H)/2] ×1.2 >P >[(W+H)/2] ×0.8 で規定される間隔P で複数個連接したことである。

但し、上記式において、W:前記サイドメンバの幅、H:前記サイドメンバの高さである。

【発明の効果】

【0015】

本発明は、車体前面衝突時の衝撃力を、サイドメンバとリインフォースメントとを共に軸方向に圧壊変形させて衝突エネルギの吸収を行なう点は従来と同じである。

【0016】

但し、本発明では、前提条件として、リインフォースメントを、サイドメンバ空間内の幅方向に亙って略水平に配置された、特定板厚、特定強度からなる鋼板によって構成する。そして、このリインフォースメント (鋼板) の幅方向の両側端部は上記サイドメンバを構成する側壁に各々一体的に接合されているものとする。

【0017】

そして、このリインフォースメントの前提条件によって、リインフォースメントをサイドメンバと一体的に、かつ車体の前後方向に蛇腹状に圧壊しやすくする。結果、前記高速衝突に対応して、リインフォースメントの設置によって、サイドメンバの軸方向の圧壊強度を高めたとしても、前記した荷重−変位特性における初期ピーク荷重A を高めないようにする。

【0018】

ただ、このように、強度、板厚、配置方向を規定しただけでは、サイドメンバのみの場合に比して、荷重レベルは全体的に著しく向上するものの、初期ピーク荷重A の低減効果、その後のピーク荷重C 、D などの低減効果、初期ピーク荷重A 直後の荷重低下B の落ち込み量抑制効果などが、前記図6 で示した、目指す荷重−変位特性に対して十分では無い。

【0019】

このために、本発明では、このリインフォースメントの長手方向に亙って、前記座屈変形促進のための穴 (貫通穴) を複数個連接する。そして、更に、本発明では、この穴の間隔( ピッチ)Pを、サイドメンバの幅W とサイドメンバの高さH との関係で、[(W+H)/2] ×1.2 >P >[(W+H)/2] ×0.8 で規定する。

【0020】

これによって、図6 における、初期ピーク荷重A の後の二次ピーク荷重C 、三次ピーク荷重D などを、前記高速衝突に対応して確実に低減し、かつ、平均荷重を効率的に高めることができる。

【0021】

更に、本発明では、この平板状リインフォースメントの車体前面側の端部位置を、上記サイドメンバの車体前面側の端部位置よりも、車体後面側にずらして配置する。これによって、車体前面側から衝突荷重が負荷された際に、先ず、サイドメンバが軸方向の圧壊を開始し、一定の時間的な遅れを持って、次ぎに、平板状リインフォースメントが軸方向の圧壊を開始する。その後は、両者が一体的に車体の前後方向に座屈変形 (蛇腹状に圧壊) する。

【0022】

本発明では、この平板状リインフォースメントの圧壊開始の時間的な遅れによって、前記した荷重−変位特性における、初期ピーク荷重A を低減するとともに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減することができる。この、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減できれば、平均荷重を高めて、衝突エネルギ吸収量を格段に高め、サイドメンバの変位量、即ち、車体への侵入量を確実に低減できる。

【0023】

本発明では、更に、前記高速衝突に対応して、この初期ピーク荷重A 直後の荷重低下B の落ち込み量低減を確実に保障するために、本発明では、平板状リインフォースメントの車体前面側の端部位置を、サイドメンバの車体前面側の端部位置よりも車体後面側にずらす長さLを規定する。即ち、この長さLを、サイドメンバの幅W と、サイドメンバの高さH との関係で、[(W+H)/4] ×1.2 >L >[(W+H)/4] ×0.8 と規定する。

【発明を実施するための最良の形態】

【0024】

本発明の実施の形態について、図を用いて、以下に説明する。

(車体前面側の車体フレーム構造)

先ず、本発明の自動車の衝撃吸収構造の前提となる、車体前面側の車体フレームの1 実施態様を、前記した図5 を用いて、より詳細に説明する。図5 は、車体前面側の車体フレームの斜視図である。

【0025】

図5 に示すように、車体前後方向に延びる左右のサイドメンバ2a、2bの前部間にラジエタサポート11を架設している。10はサイドメンバ2a、2bの車体前面側に配置されたバンパ補強材であり、図示しないステイを介して、または介さずに、左右のサイドメンバ2a、2bの前端部と接合されている。

【0026】

左右一対のサイドメンバ2a、2bは、車体幅方向の両側で、各々車体前後方向に沿って延びるように配設されている。各サイドメンバ2a、2bは、サイドメンバの本体部分を構成する鋼板製形材3a、3bと、形材3a、3bの上部から接合される鋼板製の平板状の蓋材5a、5bとから構成され、各々略矩形断面形状を有する。

【0027】

形材3a、3bは、後述する図1 において詳細に説明するが、略HAT(ハット) 型断面を有し、両側方に各々張り出すとともにサイドメンバ長手方向に延在するフランジ4a、4bを有している。そして、この各フランジ4a、4bにおいて、前記蓋材5a、5bの各両側端部のフランジ部6a、6bと、各々接合されている。

【0028】

以上の構成である車体前面側の車体フレームでは、車体前面衝突時に、車体の前方側から後方側に向かって過大な衝撃力が作用した場合には、その衝撃力を、左右一対のサイドメンバ2a、2bを軸方向 (車体前後方向) に座屈変形させることにより吸収させる。

【0029】

(自動車衝撃吸収構造)

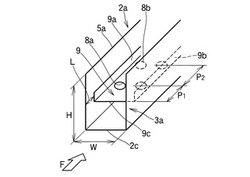

以上の車体前面側の車体フレームを前提として、左右一対のサイドメンバ2a、2bと、これに設けたリインフォースメントとの、軸方向の座屈変形により、車体前面衝突時の衝撃力を吸収するようにした本発明の自動車衝撃吸収構造を、図1 、2 、3 、4 を用いて、以下に説明する。図1 は本発明自動車衝撃吸収構造に係るサイドメンバの斜視図 (部分) である。図2 は図1 の正面図、図3 は図1 、2 の側面図、図4 は図1 、2 の平面図である。

【0030】

なお、図1 〜4 では、図5 のサイドメンバ2a側のみを示し、サイドメンバ2b側の図示を省略しているが、サイドメンバ2b側も、サイドメンバ2aと左右対称の上で、同じ構成である。

【0031】

図2 において、サイドメンバ2aを構成する形材3aは、一対の側壁 (縦壁)7a 、7bと、これら側壁7a、7b同士を底部でつなぐ底板8 からなる略HAT(ハット) 型断面を有し、両側方に各々張り出すとともにサイドメンバ長手方向に延在するフランジ4a、4bを有している。そして、この各フランジ4a、4bにおいて、前記蓋材5aの各両側端部のフランジ部6a、6bと、各々接合されており、略矩形断面のサイドメンバを構成する。

【0032】

(リインフォースメント)

9 は、サイドメンバ2aの中空 (空間) 内に設置されたリインフォースメントである。このリインフォースメント9 は、サイドメンバ2aの空間内の幅方向に亙って略水平に配置された鋼板から構成されている。そして、この鋼板の幅方向の両側端部9a、9bは上方に折り曲げられて、略コの字状の断面形状とされている。そして、この両側端部9a、9bがサイドメンバ2aを構成する側壁7a、7bに、溶接あるいは機械的な接合手段により、各々一体的に接合されている。なお、初期ピーク荷重A を高めない範囲で、適宜の凹凸や、他の部材を設けるなどの変更は許容される。

【0033】

図6 に、本発明の目指す理想的なサイドメンバの荷重−変位特性を示す。図6 に細線で示す直線的な荷重−変位特性は、サイドメンバの理想的な荷重−変位特性を示している。即ち、前記高速衝突に対応して、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込みがなく、かつ、その後のピーク荷重を高めずに、平均荷重を一定に高めたものである。

【0034】

この点、後述する板厚や強度、あるいは穴、設ける位置などの本発明要件を満足するリインフォースメント9 は、図6 の前記細線で示す理想的な荷重−変位特性に近づく、図6 に実線で示すサイドメンバの荷重−変位特性を達成でき、車体への侵入量を低減できる。即ち、前記高速衝突に対応して、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減することができ、かつ、その後のピーク荷重C 、D などを高めずに、平均荷重を高めることができる。

【0035】

(リインフォースメントの引張強度、板厚)

前記高速衝突に対応して初期ピーク荷重A(最大荷重) を高めないためには、通常の自動車サイドメンバ、特に、引張強度340MPa以上の高張力鋼板から構成されるサイドメンバの設計条件を前提に、リインフォースメントを構成する鋼板の板厚は1.0 〜2.0mm の範囲、引張強度は340MPa以上の高張力鋼板から選択される。

【0036】

サイドメンバに新たに付加する部品として、重量増加にならないためには、リインフォースメント9 を、板厚が2.0mm 以下の薄鋼板から構成することが好ましい。鋼板の板厚が2.0mm を超えて厚くなった場合、リインフォースメント9 の圧壊強度が高くなり過ぎ、初期ピーク荷重A(最大荷重) が高くなる。また、車体の重量増加も大きい。一方、鋼板の板厚が1.0mm 未満では、圧壊強度が低くなり過ぎ、板厚に依存する衝突エネルギ吸収効果も著しく低下する。

【0037】

更に、鋼板の引張強度が340MPa未満では、リインフォースメント9 の必要圧壊強度を満たすための板厚を大きくする必要が生じ、初期ピーク荷重A(最大荷重) が高くなり、車体の重量増加も大きくなる。

【0038】

(リインフォースメントの配置方向)

また、リインフォースメント9 (鋼板) をサイドメンバ2aの空間内の幅方向に亙って略水平に配置しているのは、リインフォースメント9 による補強効果を、最も効率良く得るためである。ただ、リインフォースメント9 を略水平以外に、±10度程度水平方向から傾けて配置しても効果は得られるので、その程度のズレは許容する。

【0039】

リインフォースメント9 をこのような略水平以外に配置した場合、リインフォースメント9 の接合の状態と、車体衝突時の衝撃の程度によっては、圧壊中に上下方向の折れモードが発生したり、座屈のピッチが不安定となって、効率良くエネルギー吸収しなくなる可能性がある。また、リインフォースメント9 をサイドメンバ2aと一体的に接合する手間ヒマやコストなどにも悪影響を与える。

【0040】

関連して、この平板の幅方向の両側端部9a、9bは、前記した接合強度が確保できるのであれば、必ずしも上方に折り曲げられる必要は無く、リインフォースメント9 は、要は、サイドメンバ2aを構成する側壁7a、7bに一体的に接合しやすい断面形状とされておれば良い。

【0041】

図7 に、以上説明した範囲 (前提的条件) でのリインフォースメント9 を設けた場合の、前記高速衝突を想定した、サイドメンバ2aの荷重−変位特性を示す。下側の荷重−変位曲線がリインフォースメント9 を設けないサイドメンバ2aのみの場合、上側の荷重−変位曲線がリインフォースメント9 を設けたサイドメンバ2aの場合である。

【0042】

ただ、上記引張強度、板厚、配置方向を規定した範囲でのリインフォースメント9 を設けたb で示すサイドメンバの場合には、a で示すサイドメンバのみの場合に比して、荷重レベルは全体的に著しく向上する。しかし、初期ピーク荷重A が高くなり、初期ピーク荷重A 直後の荷重低下B の落ち込み量も大きく、かつ、その後のピーク荷重C 、D なども高くなり、平均荷重を効率的に十分高められない。即ち、前記したサイドメンバの軸方向に亙ってリインフォースメントを延在させてサイドメンバの圧壊強度を増す従来技術に比して、初期ピーク荷重A が低減されるものの、傾向としては、従来技術と同じとなる。

【0043】

(リインフォースメントの連接穴)

このため、本発明では、先ず、リインフォースメントに、図7 にc の態様で示す連接穴を設ける。そして、初期ピーク荷重A の後のピーク荷重C 、D などを、図7 に示すように、前記高速衝突に対応して、各ピークを低減する矢印で示す通り、点線で示す各ピークまで低くし、かつ、平均荷重を効率的に高める。

【0044】

このような連接穴としては、図1 および、図3 、4 に示すように、リインフォースメント9 の長手方向に亙って、前記座屈変形促進のための穴 (貫通穴) 8a、8b、8cを複数個連接する。本実施態様の場合は、平板状リインフォースメント9 の幅方向に2 列に( 幅方向に2 個ずつ並べて) 穴8a、8b、8cを設けている。

【0045】

この穴8a、8b、8cは、車体衝突による衝撃力が付加された際の、平板状リインフォースメント9 乃至サイドメンバ2aの長手方向 (車体の前後方向) の座屈変形の起点となる位置 (ピーク荷重C 、D などが立つ位置に対応して) に設けられる。このため、初期ピーク荷重A の後のピーク荷重C 、D などの荷重のピークを低減することが可能となる。また、その後、座屈変形が進み、サイドメンバ2aにおける、リインフォースメント9 の穴 8a 、8b、8cの間の領域が蛇腹状に圧壊する際は、リインフォースメント9 自体の補強効果によって、荷重低下が抑制され、平均荷重が向上する。そして、この現象が、ピーク荷重C 、D 以後の座屈においても繰り返される。

【0046】

(連接穴間隔P)

更に、本発明では、この穴8a、8b、8cの間隔( ピッチ)Pを、サイドメンバ2aの幅W とサイドメンバの高さH との関係で、[(W+H)/2] ×1.2 >P >[(W+H)/2] ×0.8 で規定する。この穴8a、8b、8cの間隔 (ピッチ)Pによって、リインフォースメント9 乃至サイドメンバ2aの長手方向の上記した座屈のピッチが決定される。これによって、前記高速衝突に対応して、図7 で示したように、二次ピーク荷重C や、三次ピーク荷重D など、初期ピーク荷重A に続くピーク荷重C 、D を低減することができる。

【0047】

穴8a、8b、8cのピッチP を前記(W+H)/2 との関係で決める理由は、部材の軸圧壊時の座屈のピッチは、通常、部材の幅W と部材のH とに応じて、ほぼ(W+H)/2 になるからである。本発明では、この部材軸圧壊時の座屈のピッチに合わせ、サイドメンバ2aの軸圧壊時の座屈が発生する位置 (前記したサイドメンバ2a長手方向の座屈変形の起点となる位置) に対応した、リインフォースメント9 位置に、穴を8a、8b、8cを設け、ピーク荷重のみ低下させることを可能とする。したがって、前記高速衝突による衝撃力がサイドメンバ2aに付加された際のピーク荷重低下のためには、穴8a、8b、8cの常識的な大きさよりも、リインフォースメント9 の長手方向に亘って連接された穴8a、8b、8cの間隔 (ピッチ)Pの方が大きく寄与する。

【0048】

穴8a、8b、8cの間隔P が[(W+H)/2] ×1.2 よりも大きい場合([(W+H)/2]×1.2 ≦P)、穴8a、8b、8cを設ける意味が無くなる。即ち、リインフォースメント9 乃至サイドメンバ2aの長手方向の上記した座屈のピッチと、穴8a、8b、8cのピッチとが一致しなくなり、二次ピーク荷重C や三次ピーク荷重D などの初期ピーク荷重A に続くピーク荷重の低減効果が損なわれる。

【0049】

一方、穴8a、8b、8cの間隔P が[(W+H)/2] ×0.8 よりも小さい場合([(W+H)/2]×0.8 ≧P)、平板状リインフォースメント9 長手方向の圧壊強度が著しく小さくなり、リインフォースメント9 自体の設置意味がなくなる。

【0050】

なお、リインフォースメント9 の長手方向に亘って設ける穴8a、8b、8cの大きさ (径) や個数は、後述する通り、上記座屈変形を誘起させるための連接穴間隔P を決定した上で、リインフォースメント9 を構成する鋼板の設計強度や厚み、幅に応じ、また、前記高速衝突の想定衝撃力に対応して、適宜選択される。

【0051】

(リインフォースメントの設置位置)

更に、本発明では、初期ピーク荷重A を低減するとともに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減 (抑制) するために、リインフォースメント9 の先端位置を、サイドメンバ2aの先端位置よりも、車体後面側にずらして配置する。即ち、図1 および、図3 、4 に示すように、この平板状リインフォースメント9 の車体前面側の端部位置9cを、上記サイドメンバ2aの車体前面側の端部位置2cよりも、車体後面側にずらして (後退させて) 配置する。

【0052】

これによって、車体前面側から衝突荷重F が負荷された際に、先ず、サイドメンバ2aが車体の前後方向 (軸方向) の圧壊を開始し、一定の時間的な遅れを持って、次ぎに、平板状リインフォースメント9 が車体の前後方向 (軸方向) の圧壊を開始する。その後は、両者が一体的に車体の前後方向に蛇腹状に圧壊する。

【0053】

このリインフォースメント9 の圧壊開始の時間的な遅れの効果も図7 に示す。図7 において、上記連接穴を含めた発明要件を満たした上で、リインフォースメント9 の先端位置9cを、サイドメンバ2aの先端位置2cよりも車体後面側にずらして配置した態様はd である。この態様d によって、上側の荷重−変位曲線 (リインフォースメント9 を設けた場合) における、初期ピーク荷重A を低減するとともに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減 (抑制) し、点線で示す荷重−変位曲線とすることができる。この、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減できれば、平均荷重を高めて、衝突エネルギ吸収量を格段に高め、サイドメンバの変位量、即ち、車体への侵入量を確実に低減できる。

【0054】

(リインフォースメントのずらし長さL)

更に、本発明では、これらの効果を確実に発揮するために、リインフォースメント9 の先端位置9cのずらし長さLを規定する。即ち、リインフォースメント端部位置9cの、サイドメンバ2aの端部位置2cから、車体後面側にずらす長さ (先端後退量) Lを、サイドメンバの幅W と、サイドメンバの高さH との関係で、[(W+H)/4] ×1.2 >L >[(W+H)/4] ×0.8 と規定する。

【0055】

リインフォースメント9 の先端位置9cのずらし長さLを、前記(W+H)/4 との関係で決める理由は、前記したサイドメンバ2aの軸圧壊時の座屈が発生するピッチ(W+H)/2 との関係で決めているからである。即ち、サイドメンバ2aの座屈が発生するピッチ(W+H)/2 の1/2 で、リインフォースメント9 の座屈を開始させることができれば、サイドメンバ2a先端部の座屈による荷重の落ち込みを最小限にすることができることを知見したからである。したがって、前記Lを(W+H)/4 との関係で規定した前記式の範囲とすることで、前記高速衝突に対応して、この初期ピーク荷重A 直後の荷重低下B の落ち込み量低減を確実に保障できる。

【0056】

Lが[(W+H)/4] ×1.2 よりも大きい場合([(W+H)/4]×1.2 ≦L)、リインフォースメント9 の前記した圧壊開始の時間的な遅れが大き過ぎ、サイドメンバ2aのみにて衝突荷重の大部分を担うこととなり、リインフォースメント9 自体の設置意味がなくなる。

Lが[(W+H)/4] ×0.8 よりも小さい場合([(W+H)/4]×0.8 ≧L)、リインフォースメント9 の前記した圧壊開始の時間的な遅れが小さ過ぎて、サイドメンバ2aと同時にリインフォースメント9 が圧壊する。このため、初期ピーク荷重A を低減できないし、初期ピーク荷重A 直後の荷重低下B の落ち込み量も低減 (抑制) できない。

【実施例】

【0057】

前記図1 〜4 に示した、コの字状断面形状のリインフォースメント9 を設けたサイドメンバ2aについて、64km/hの高速での車体前面のバリア衝突を想定して、100kg の重りを64km/hでサイドメンバ2a先端部に衝突させる実験を行なった。実験は、リインフォースメント9 の板厚、引張強度とともに、ずらし長さLと連接穴間隔P などの条件を変えて行なった。これらの条件と、最大荷重(kN)、初期ピーク後の荷重低下量(kN)、最大侵入量 (最大変位量:mm)などの測定結果を、リインフォースメント9 の鋼板の板厚、引張強度毎に、表1 〜4に示す。

【0058】

表1 はリインフォースメント9 の板厚1.2mm 、引張強度590MPaである。表2 はリインフォースメント9 の板厚1.2mm 、引張強度340MPaである。表3 はリインフォースメント9 の板厚1.6mm 、引張強度590MPaである。表4 はリインフォースメント9 の板厚1.4mm 、引張強度590MPaである。なお、表1 〜4において、リインフォースメント9 のずらし長さLと連接穴間隔P とが、規定した各不等号をみたす場合を○、満たさない場合を×と表示した。

【0059】

サイドメンバ2aの実験条件は、共通して、厚み1.6mm 、引張強度590MPaの鋼板製、溶接組み立てで、サイドメンバの幅W は70mm、サイドメンバの高さH は100mm 、長さ (車体前後方向) は400mm とした。

【0060】

リインフォースメント9 の実験条件は、厚み1.5mm 、引張強度590MPaの鋼板製で、平板部分の全幅63.8mm、上方に折り曲げられた両側端部9a、9bの幅は各々20mm、長さ (車体前後方向) はずらし長さLによって、サイドメンバ2aの長さに応じて変化させた。また、両側端部9a、9bが全長に亙って、サイドメンバ2aを構成する側壁7a、7bに、各々40mmピッチのスポット溶接で一体的に接合されているものとした。また、連接する穴は、前記図1 、3 、4 に示したように、幅方向に2 個並列し、合計6 個 (2 個/ 列) 連接したものとした。

【0061】

表1 のリインフォースメント9 の板厚1.2mm 、引張強度590MPaの場合、発明例8 は、リインフォースメント9 の引張強度、板厚とともに、先端後退量L や連接穴の間隔P の規定を満足する。この結果、比較例1 〜7 に比して、最大荷重が大きくならずに、初期ピーク後の荷重低下量が抑制されている。

【0062】

これに対して、比較例1 は、リインフォースメント9 の車体前面側の端部位置をサイドメンバの車体前面側の端部位置と同じとし、車体後面側にずらしていない (先端後退量L を設けていない:L=0) 。また、連接穴を設けていない。この結果、その他の条件が同じの発明例8 に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0063】

比較例2 は、先端後退量L は規定を満足するものの、連接穴を設けていない。この結果、その他の条件が同じの発明例8 に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0064】

比較例3 は、連接穴は間隔P の規定を満足するものの、先端後退量L を設けていない。この結果、その他の条件が同じの発明例8 に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0065】

比較例4 は、先端後退量L が高めに外れている。この結果、リインフォースメント9 の前記した圧壊開始の時間的な遅れが大き過ぎ、その他の条件が同じの発明例8 に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0066】

比較例5 は、先端後退量L が低めに外れている。この結果、リインフォースメント9 の前記した圧壊開始の時間的な遅れが小さ過ぎて、サイドメンバ2aと同時にリインフォースメント9 が圧壊するため、その他の条件が同じの発明例8 に比して、最大荷重は同等に小さいものの、初期ピーク後の荷重低下量が大きく、最大侵入量も大きい。

【0067】

比較例6 は、連接穴の間隔P が高めに外れている。この結果、座屈変形をリインフォースメント9 の長手方向に亘って誘起させる効果がなくなる。したがって、その他の条件が同じの発明例8 に比して、最大荷重は同等に小さいものの、初期ピーク後の荷重低下量が大きく、最大侵入量も大きい。

【0068】

比較例7 は、連接穴の間隔P が低めに外れている。この結果、リインフォースメント9 長手方向の圧壊強度が著しく小さくなり、その他の条件が同じの発明例8 に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0069】

【表1】

【0070】

表2のリインフォースメント9 の板厚1.2mm 、引張強度340MPaの場合、発明例11は、リインフォースメント9 の引張強度、板厚とともに、先端後退量L や連接穴の間隔P の規定を満足する。この結果、比較例9 、10に比して、最大荷重が大きくならずに、初期ピーク後の荷重低下量が抑制されている。

【0071】

これに対して、比較例9 は、リインフォースメント9 の車体前面側の端部位置をサイドメンバの車体前面側の端部位置と同じとし、車体後面側にずらしていない (先端後退量L を設けていない:L=0) 。また、連接穴を設けていない。この結果、その他の条件が同じの発明例11に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0072】

比較例10は、先端後退量L は規定を満足するものの、連接穴の間隔P が低めに外れている。この結果、リインフォースメント9 長手方向の圧壊強度が著しく小さくなり、その他の条件が同じの発明例11に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0073】

【表2】

【0074】

表3のリインフォースメント9 の板厚1.6mm 、引張強度590MPaの場合、発明例14は、リインフォースメント9 の引張強度、板厚とともに、先端後退量L や連接穴の間隔P の規定を満足する。この結果、比較例12、13に比して、最大荷重が大きくならずに、初期ピーク後の荷重低下量が抑制されている。

【0075】

これに対して、比較例12は、リインフォースメント9 の車体前面側の端部位置をサイドメンバの車体前面側の端部位置と同じとし、車体後面側にずらしていない (先端後退量L を設けていない:L=0) 。また、連接穴を設けていない。この結果、その他の条件が同じの発明例14に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0076】

比較例13は、先端後退量L は規定を満足するものの、連接穴の間隔P が低めに外れている。この結果、リインフォースメント9 長手方向の圧壊強度が著しく小さくなり、その他の条件が同じの発明例14に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0077】

【表3】

【0078】

表4のリインフォースメント9 の板厚1.4mm 、引張強度590MPaの場合、発明例17は、リインフォースメント9 の引張強度、板厚とともに、先端後退量L や連接穴の間隔P の規定を満足する。この結果、比較例15、16に比して、最大荷重が大きくならずに、初期ピーク後の荷重低下量が抑制されている。

【0079】

これに対して、比較例15は、リインフォースメント9 の車体前面側の端部位置をサイドメンバの車体前面側の端部位置と同じとし、車体後面側にずらしていない (先端後退量L を設けていない:L=0) 。また、連接穴を設けていない。この結果、その他の条件が同じの発明例17に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0080】

比較例16は、先端後退量L は規定を満足するものの、連接穴の間隔P が低めに外れている。この結果、リインフォースメント9 長手方向の圧壊強度が著しく小さくなり、その他の条件が同じの発明例17に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0081】

【表4】

【産業上の利用可能性】

【0082】

本発明によれば、高速衝突に対応でき、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減することができ、平均荷重を高めて、車体への侵入量を低減できる自動車の衝撃吸収構造を提供することができる。このため、高速衝突時などでも、サイドメンバなどの重量増加や構造の複雑化を伴わずに、自動車の安全性を確保できる。

【図面の簡単な説明】

【0083】

【図1】本発明自動車衝撃吸収構造に係るサイドメンバの斜視図 (部分) である。

【図2】図1 の正面図である。

【図3】図1 、2 の側面図である。

【図4】図1 、2 の平面図である。

【図5】車体前面側の車体フレームの態様を示す斜視図である。

【図6】本発明に係るサイドメンバの、軸方向圧壊変形の荷重−変位特性を示す説明図である。

【図7】本発明に係るサイドメンバ各要件の、軸方向圧壊変形の荷重−変位特性を示す説明図である。

【図8】一般的なサイドメンバの、軸方向圧壊変形の荷重−変位特性を示す説明図である。

【符号の説明】

【0084】

1:車体フレーム、2:サイドメンバ、3a: 形材、4:フランジ、5:蓋材、

6:フランジ部、7:側壁、8:穴、9:リインフォースメント、10: バンパ補強材、

11: ラジエタサポート、

【技術分野】

【0001】

本発明は、車体前面衝突時の衝撃力をサイドメンバを軸方向に座屈変形させることにより吸収するようにした自動車の衝撃吸収構造において、特に、車体前面衝突時のエネルギー吸収性能が優れ、安定した座屈モードが得られるとともに、サイドメンバの変形による侵入量も少ない、自動車の衝撃吸収構造に関するものである。

【背景技術】

【0002】

自動車では、車種にもよるが、車体前面側の車体フレームとして、一般的には、図5 に斜視図で示すように、車体前後方向に延びる左右のサイドメンバ2a、2bの前部間にラジエターサポート11を架設している。10はサイドメンバ2a、2bの車体前面側に配置されたバンパ補強材であり、図示しないステイを介して、または介さずに、左右のサイドメンバ2a、2bの前端部と接合されている。

【0003】

この種の車体前面側の車体フレームでは、車体前面衝突時に、車体の前方側から後方側に向かって過大な衝撃力が作用した場合には、その衝撃力を、左右のサイドメンバ2a、2bを軸方向 (車体前後方向) に座屈変形させることにより吸収する構造が一般的である。なお、サイドメンバ2a、2bの座屈変形にまで至らない比較的軽衝突の場合には、車体前面側のバンパ補強材10のみの断面方向の圧壊などにより、衝突エネルギを吸収する。

【0004】

従来から、左右のサイドメンバの衝撃力吸収能を高めるために、サイドメンバに対して、リインフォースメントを設けた構造が種々提案されている。例えば、サイドメンバ内に蛇腹管部を有するインナパイプを配設し、これにより衝撃力の吸収効果を高めるようにした構造が提案されている (特許文献1) 。また、衝撃力に対するサイドメンバの耐力を高めるために、サイドメンバ内に、補強部材を仕切壁状に配設し、該補強部材にサイドメンバの座屈変形に対して緩衝部となるスリットを形成したものがある(特許文献2)。

【0005】

更に、サイドメンバの曲げ力に対する剛性を高めて、前面衝突時のサイドメンバの折れ曲がりを抑え、前面衝突時のサイドメンバの軸方向座屈変形を確実に行なわせて、安定した座屈モードが得られるようにした自動車の衝撃吸収構造も提案されている(特許文献3)。これは、サイドメンバ内に横壁部の両端に、左右側壁部を折り曲げ形成してなる横断面大略コ字状のリインホースメントを、上記横壁部を水平に向けて配設するとともに、上記左右側壁部を上記サイドメンバの左右側壁の内面に接合し、上記横壁部に上記サイドメンバの上壁又は下壁に向かって突出する少なくとも1つの凸壁部を屈曲形成している。

【0006】

また、正面衝突時のみならず、オフセット衝突時のエネルギー吸収を、車両前部の長さを長くすることなく有効に行なうことができる車両の前部車体構造も提案されている(特許文献4)。これは、左右一対のフロントサイドフレームの前部に、車幅方向に伸びて、前記一対のフロントサイドフレームを連結する連結部材を設け、前記フロントサイドフレームを構成する板部材の板厚を、前部及び後部に比して中間部を薄く設定したものである。

【0007】

更に、サイドフレームをウエブパネル(横壁)とフランジパネル(縦壁)からなる田型断面とし、ウエブパネルをフランジパネルよりも座屈しやすくして、サイドフレームを、オイラー座屈ではなく、アコーディオン状(蛇腹状)に座屈させ、衝撃力吸収能を高めることが提案されている(特許文献5)。

【0008】

また、座屈モード衝撃力が作用した場合にはサイドフレームを変形し易くして車両減速度を抑え、折れモード衝撃力が作用した場合にはサイドフレームを変形し難くして車両変形量を抑えることも提案されている(特許文献6)。これは、左右一対のサイドフレームと、その上部箇所に配設されて車室内の前端部を仕切るダッシュパネルとを有する車両において、ダッシュパネルを挟んだ前後位置に延びるサイドフレーム部分に、前記ダッシュパネルの前側部分に作用する衝撃エネルギを前記ダッシュパネルの後側部分に伝達するための衝撃伝達機構を配置するようにしている。

【特許文献1】実開平5−54160号公報 (特許請求の範囲、図1)

【特許文献2】実開昭55−147970号公報 (特許請求の範囲、図1)

【特許文献3】特開平11−310152号公報 (特許請求の範囲、図1 、段落0007 )

【特許文献4】特開2001−30949号公報 (特許請求の範囲、図1)

【特許文献5】特開平6−247338号公報 (特許請求の範囲、図1)

【特許文献6】特開2004−82859号公報 (特許請求の範囲、図1)

【発明の開示】

【発明が解決しようとする課題】

【0009】

近年では、衝突規制の厳格化により、64km/hなどの高速衝突に対応できる車体前面構造が求められるようになっている。即ち、このような高速衝突でも、左右のサイドメンバの軸方向の圧壊変形による、効率良い衝突エネルギ吸収ができる設計が必要になってきている。

【0010】

しかし、前記した各従来技術では、このような課題に十分対応できていない。この点、左右のサイドメンバの軸方向の圧壊変形による衝突エネルギ吸収を行なう場合の、一般的な荷重−変位特性 (関係) を図8 に示す。前記高速衝突では、特に、初期ピーク荷重 (最大荷重)Aの直後の、荷重低下B の落ち込み量がより大きくなる。この結果、平均荷重が低くなり、車体侵入量 (変位量) が大きくなるという問題がある。また、単純に、左右のサイドメンバの板厚や材料特性を増加させると、平均荷重は向上するが、初期ピーク荷重A や、その後の二次ピーク荷重C や三次ピーク荷重D など、初期ピーク荷重A に続くピーク荷重も高くなりすぎ、人体への障害値が悪化する問題もある。

【0011】

この初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減するためには、前記した各従来技術のように、左右のサイドメンバ空間内に、各々サイドメンバの軸方向に亙ってリインフォースメントを延在させて、サイドメンバの圧壊強度を増すことが有効ではある。しかし、一方で、このようなリインフォースメントを設けた場合には、前記初期ピーク荷重A(最大荷重) や、その後の座屈荷重C 、D などが大きく上昇し過ぎることとなる。前記初期ピーク荷重A や、その後の座屈荷重C 、D などが上昇し過ぎると、車体衝突時に、乗員への衝撃力が増加するとともに、サイドメンバの後ろ側が、サイドメンバの前端よりも先に座屈してしまい、エネルギー吸収効率が低下する結果となる。これは、前述のサイドメンバを構成する鋼板のYPや板厚を大きくした場合も同様である。

【0012】

このため、前記高速衝突に対応でき、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減し、かつ、その後のピーク荷重を高めずに、平均荷重を向上することができる車体前面構造乃至衝撃吸収構造が求められている。しかし、これまでの、サイドメンバの軸方向に亙ってリインフォースメントを延在させて、サイドメンバの圧壊強度を増すタイプの自動車の衝撃吸収構造では、このような機能を十分に果たせなかったのが実情である。

【0013】

したがって、本発明の目的は、前記高速衝突に対応でき、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減することができ、かつ、その後のピーク荷重を高めずに、平均荷重を高めて、車体への侵入量を低減できる自動車の衝撃吸収構造を提供しようとするものである。

【課題を解決するための手段】

【0014】

この目的を達成するために、本発明自動車の衝撃吸収構造の要旨は、車体幅方向の両側で各々車体前後方向に沿って延びるように配設された略矩形断面形状を有する左右一対のサイドメンバと、このサイドメンバ空間内にサイドメンバの軸方向に亙って延在させたリインフォースメントとを備え、車体前面衝突時の衝撃力を前記サイドメンバとリインフォースメントとを共に軸方向に座屈変形させることにより吸収するようにした自動車の衝撃吸収構造において、前記リインフォースメントが、前記サイドメンバ空間内の幅方向に亙って略水平に配置された、板厚1.0 〜2.0mm 、引張強度340MPa以上の高張力鋼板からなり、このリインフォースメントの幅方向の両側端部は折り曲げられて、上記サイドメンバを構成する側壁に各々一体的に接合されており、このリインフォースメントの車体前面側の端部位置を、上記サイドメンバの車体前面側の端部位置よりも、[(W+H)/4] ×1.2 >L >[(W+H)/4] ×0.8 で規定される長さLだけ車体後面側にずらして配置し、更に、このリインフォースメントの長手方向に亙って、前記座屈変形促進のための穴を[(W+H)/2] ×1.2 >P >[(W+H)/2] ×0.8 で規定される間隔P で複数個連接したことである。

但し、上記式において、W:前記サイドメンバの幅、H:前記サイドメンバの高さである。

【発明の効果】

【0015】

本発明は、車体前面衝突時の衝撃力を、サイドメンバとリインフォースメントとを共に軸方向に圧壊変形させて衝突エネルギの吸収を行なう点は従来と同じである。

【0016】

但し、本発明では、前提条件として、リインフォースメントを、サイドメンバ空間内の幅方向に亙って略水平に配置された、特定板厚、特定強度からなる鋼板によって構成する。そして、このリインフォースメント (鋼板) の幅方向の両側端部は上記サイドメンバを構成する側壁に各々一体的に接合されているものとする。

【0017】

そして、このリインフォースメントの前提条件によって、リインフォースメントをサイドメンバと一体的に、かつ車体の前後方向に蛇腹状に圧壊しやすくする。結果、前記高速衝突に対応して、リインフォースメントの設置によって、サイドメンバの軸方向の圧壊強度を高めたとしても、前記した荷重−変位特性における初期ピーク荷重A を高めないようにする。

【0018】

ただ、このように、強度、板厚、配置方向を規定しただけでは、サイドメンバのみの場合に比して、荷重レベルは全体的に著しく向上するものの、初期ピーク荷重A の低減効果、その後のピーク荷重C 、D などの低減効果、初期ピーク荷重A 直後の荷重低下B の落ち込み量抑制効果などが、前記図6 で示した、目指す荷重−変位特性に対して十分では無い。

【0019】

このために、本発明では、このリインフォースメントの長手方向に亙って、前記座屈変形促進のための穴 (貫通穴) を複数個連接する。そして、更に、本発明では、この穴の間隔( ピッチ)Pを、サイドメンバの幅W とサイドメンバの高さH との関係で、[(W+H)/2] ×1.2 >P >[(W+H)/2] ×0.8 で規定する。

【0020】

これによって、図6 における、初期ピーク荷重A の後の二次ピーク荷重C 、三次ピーク荷重D などを、前記高速衝突に対応して確実に低減し、かつ、平均荷重を効率的に高めることができる。

【0021】

更に、本発明では、この平板状リインフォースメントの車体前面側の端部位置を、上記サイドメンバの車体前面側の端部位置よりも、車体後面側にずらして配置する。これによって、車体前面側から衝突荷重が負荷された際に、先ず、サイドメンバが軸方向の圧壊を開始し、一定の時間的な遅れを持って、次ぎに、平板状リインフォースメントが軸方向の圧壊を開始する。その後は、両者が一体的に車体の前後方向に座屈変形 (蛇腹状に圧壊) する。

【0022】

本発明では、この平板状リインフォースメントの圧壊開始の時間的な遅れによって、前記した荷重−変位特性における、初期ピーク荷重A を低減するとともに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減することができる。この、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減できれば、平均荷重を高めて、衝突エネルギ吸収量を格段に高め、サイドメンバの変位量、即ち、車体への侵入量を確実に低減できる。

【0023】

本発明では、更に、前記高速衝突に対応して、この初期ピーク荷重A 直後の荷重低下B の落ち込み量低減を確実に保障するために、本発明では、平板状リインフォースメントの車体前面側の端部位置を、サイドメンバの車体前面側の端部位置よりも車体後面側にずらす長さLを規定する。即ち、この長さLを、サイドメンバの幅W と、サイドメンバの高さH との関係で、[(W+H)/4] ×1.2 >L >[(W+H)/4] ×0.8 と規定する。

【発明を実施するための最良の形態】

【0024】

本発明の実施の形態について、図を用いて、以下に説明する。

(車体前面側の車体フレーム構造)

先ず、本発明の自動車の衝撃吸収構造の前提となる、車体前面側の車体フレームの1 実施態様を、前記した図5 を用いて、より詳細に説明する。図5 は、車体前面側の車体フレームの斜視図である。

【0025】

図5 に示すように、車体前後方向に延びる左右のサイドメンバ2a、2bの前部間にラジエタサポート11を架設している。10はサイドメンバ2a、2bの車体前面側に配置されたバンパ補強材であり、図示しないステイを介して、または介さずに、左右のサイドメンバ2a、2bの前端部と接合されている。

【0026】

左右一対のサイドメンバ2a、2bは、車体幅方向の両側で、各々車体前後方向に沿って延びるように配設されている。各サイドメンバ2a、2bは、サイドメンバの本体部分を構成する鋼板製形材3a、3bと、形材3a、3bの上部から接合される鋼板製の平板状の蓋材5a、5bとから構成され、各々略矩形断面形状を有する。

【0027】

形材3a、3bは、後述する図1 において詳細に説明するが、略HAT(ハット) 型断面を有し、両側方に各々張り出すとともにサイドメンバ長手方向に延在するフランジ4a、4bを有している。そして、この各フランジ4a、4bにおいて、前記蓋材5a、5bの各両側端部のフランジ部6a、6bと、各々接合されている。

【0028】

以上の構成である車体前面側の車体フレームでは、車体前面衝突時に、車体の前方側から後方側に向かって過大な衝撃力が作用した場合には、その衝撃力を、左右一対のサイドメンバ2a、2bを軸方向 (車体前後方向) に座屈変形させることにより吸収させる。

【0029】

(自動車衝撃吸収構造)

以上の車体前面側の車体フレームを前提として、左右一対のサイドメンバ2a、2bと、これに設けたリインフォースメントとの、軸方向の座屈変形により、車体前面衝突時の衝撃力を吸収するようにした本発明の自動車衝撃吸収構造を、図1 、2 、3 、4 を用いて、以下に説明する。図1 は本発明自動車衝撃吸収構造に係るサイドメンバの斜視図 (部分) である。図2 は図1 の正面図、図3 は図1 、2 の側面図、図4 は図1 、2 の平面図である。

【0030】

なお、図1 〜4 では、図5 のサイドメンバ2a側のみを示し、サイドメンバ2b側の図示を省略しているが、サイドメンバ2b側も、サイドメンバ2aと左右対称の上で、同じ構成である。

【0031】

図2 において、サイドメンバ2aを構成する形材3aは、一対の側壁 (縦壁)7a 、7bと、これら側壁7a、7b同士を底部でつなぐ底板8 からなる略HAT(ハット) 型断面を有し、両側方に各々張り出すとともにサイドメンバ長手方向に延在するフランジ4a、4bを有している。そして、この各フランジ4a、4bにおいて、前記蓋材5aの各両側端部のフランジ部6a、6bと、各々接合されており、略矩形断面のサイドメンバを構成する。

【0032】

(リインフォースメント)

9 は、サイドメンバ2aの中空 (空間) 内に設置されたリインフォースメントである。このリインフォースメント9 は、サイドメンバ2aの空間内の幅方向に亙って略水平に配置された鋼板から構成されている。そして、この鋼板の幅方向の両側端部9a、9bは上方に折り曲げられて、略コの字状の断面形状とされている。そして、この両側端部9a、9bがサイドメンバ2aを構成する側壁7a、7bに、溶接あるいは機械的な接合手段により、各々一体的に接合されている。なお、初期ピーク荷重A を高めない範囲で、適宜の凹凸や、他の部材を設けるなどの変更は許容される。

【0033】

図6 に、本発明の目指す理想的なサイドメンバの荷重−変位特性を示す。図6 に細線で示す直線的な荷重−変位特性は、サイドメンバの理想的な荷重−変位特性を示している。即ち、前記高速衝突に対応して、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込みがなく、かつ、その後のピーク荷重を高めずに、平均荷重を一定に高めたものである。

【0034】

この点、後述する板厚や強度、あるいは穴、設ける位置などの本発明要件を満足するリインフォースメント9 は、図6 の前記細線で示す理想的な荷重−変位特性に近づく、図6 に実線で示すサイドメンバの荷重−変位特性を達成でき、車体への侵入量を低減できる。即ち、前記高速衝突に対応して、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減することができ、かつ、その後のピーク荷重C 、D などを高めずに、平均荷重を高めることができる。

【0035】

(リインフォースメントの引張強度、板厚)

前記高速衝突に対応して初期ピーク荷重A(最大荷重) を高めないためには、通常の自動車サイドメンバ、特に、引張強度340MPa以上の高張力鋼板から構成されるサイドメンバの設計条件を前提に、リインフォースメントを構成する鋼板の板厚は1.0 〜2.0mm の範囲、引張強度は340MPa以上の高張力鋼板から選択される。

【0036】

サイドメンバに新たに付加する部品として、重量増加にならないためには、リインフォースメント9 を、板厚が2.0mm 以下の薄鋼板から構成することが好ましい。鋼板の板厚が2.0mm を超えて厚くなった場合、リインフォースメント9 の圧壊強度が高くなり過ぎ、初期ピーク荷重A(最大荷重) が高くなる。また、車体の重量増加も大きい。一方、鋼板の板厚が1.0mm 未満では、圧壊強度が低くなり過ぎ、板厚に依存する衝突エネルギ吸収効果も著しく低下する。

【0037】

更に、鋼板の引張強度が340MPa未満では、リインフォースメント9 の必要圧壊強度を満たすための板厚を大きくする必要が生じ、初期ピーク荷重A(最大荷重) が高くなり、車体の重量増加も大きくなる。

【0038】

(リインフォースメントの配置方向)

また、リインフォースメント9 (鋼板) をサイドメンバ2aの空間内の幅方向に亙って略水平に配置しているのは、リインフォースメント9 による補強効果を、最も効率良く得るためである。ただ、リインフォースメント9 を略水平以外に、±10度程度水平方向から傾けて配置しても効果は得られるので、その程度のズレは許容する。

【0039】

リインフォースメント9 をこのような略水平以外に配置した場合、リインフォースメント9 の接合の状態と、車体衝突時の衝撃の程度によっては、圧壊中に上下方向の折れモードが発生したり、座屈のピッチが不安定となって、効率良くエネルギー吸収しなくなる可能性がある。また、リインフォースメント9 をサイドメンバ2aと一体的に接合する手間ヒマやコストなどにも悪影響を与える。

【0040】

関連して、この平板の幅方向の両側端部9a、9bは、前記した接合強度が確保できるのであれば、必ずしも上方に折り曲げられる必要は無く、リインフォースメント9 は、要は、サイドメンバ2aを構成する側壁7a、7bに一体的に接合しやすい断面形状とされておれば良い。

【0041】

図7 に、以上説明した範囲 (前提的条件) でのリインフォースメント9 を設けた場合の、前記高速衝突を想定した、サイドメンバ2aの荷重−変位特性を示す。下側の荷重−変位曲線がリインフォースメント9 を設けないサイドメンバ2aのみの場合、上側の荷重−変位曲線がリインフォースメント9 を設けたサイドメンバ2aの場合である。

【0042】

ただ、上記引張強度、板厚、配置方向を規定した範囲でのリインフォースメント9 を設けたb で示すサイドメンバの場合には、a で示すサイドメンバのみの場合に比して、荷重レベルは全体的に著しく向上する。しかし、初期ピーク荷重A が高くなり、初期ピーク荷重A 直後の荷重低下B の落ち込み量も大きく、かつ、その後のピーク荷重C 、D なども高くなり、平均荷重を効率的に十分高められない。即ち、前記したサイドメンバの軸方向に亙ってリインフォースメントを延在させてサイドメンバの圧壊強度を増す従来技術に比して、初期ピーク荷重A が低減されるものの、傾向としては、従来技術と同じとなる。

【0043】

(リインフォースメントの連接穴)

このため、本発明では、先ず、リインフォースメントに、図7 にc の態様で示す連接穴を設ける。そして、初期ピーク荷重A の後のピーク荷重C 、D などを、図7 に示すように、前記高速衝突に対応して、各ピークを低減する矢印で示す通り、点線で示す各ピークまで低くし、かつ、平均荷重を効率的に高める。

【0044】

このような連接穴としては、図1 および、図3 、4 に示すように、リインフォースメント9 の長手方向に亙って、前記座屈変形促進のための穴 (貫通穴) 8a、8b、8cを複数個連接する。本実施態様の場合は、平板状リインフォースメント9 の幅方向に2 列に( 幅方向に2 個ずつ並べて) 穴8a、8b、8cを設けている。

【0045】

この穴8a、8b、8cは、車体衝突による衝撃力が付加された際の、平板状リインフォースメント9 乃至サイドメンバ2aの長手方向 (車体の前後方向) の座屈変形の起点となる位置 (ピーク荷重C 、D などが立つ位置に対応して) に設けられる。このため、初期ピーク荷重A の後のピーク荷重C 、D などの荷重のピークを低減することが可能となる。また、その後、座屈変形が進み、サイドメンバ2aにおける、リインフォースメント9 の穴 8a 、8b、8cの間の領域が蛇腹状に圧壊する際は、リインフォースメント9 自体の補強効果によって、荷重低下が抑制され、平均荷重が向上する。そして、この現象が、ピーク荷重C 、D 以後の座屈においても繰り返される。

【0046】

(連接穴間隔P)

更に、本発明では、この穴8a、8b、8cの間隔( ピッチ)Pを、サイドメンバ2aの幅W とサイドメンバの高さH との関係で、[(W+H)/2] ×1.2 >P >[(W+H)/2] ×0.8 で規定する。この穴8a、8b、8cの間隔 (ピッチ)Pによって、リインフォースメント9 乃至サイドメンバ2aの長手方向の上記した座屈のピッチが決定される。これによって、前記高速衝突に対応して、図7 で示したように、二次ピーク荷重C や、三次ピーク荷重D など、初期ピーク荷重A に続くピーク荷重C 、D を低減することができる。

【0047】

穴8a、8b、8cのピッチP を前記(W+H)/2 との関係で決める理由は、部材の軸圧壊時の座屈のピッチは、通常、部材の幅W と部材のH とに応じて、ほぼ(W+H)/2 になるからである。本発明では、この部材軸圧壊時の座屈のピッチに合わせ、サイドメンバ2aの軸圧壊時の座屈が発生する位置 (前記したサイドメンバ2a長手方向の座屈変形の起点となる位置) に対応した、リインフォースメント9 位置に、穴を8a、8b、8cを設け、ピーク荷重のみ低下させることを可能とする。したがって、前記高速衝突による衝撃力がサイドメンバ2aに付加された際のピーク荷重低下のためには、穴8a、8b、8cの常識的な大きさよりも、リインフォースメント9 の長手方向に亘って連接された穴8a、8b、8cの間隔 (ピッチ)Pの方が大きく寄与する。

【0048】

穴8a、8b、8cの間隔P が[(W+H)/2] ×1.2 よりも大きい場合([(W+H)/2]×1.2 ≦P)、穴8a、8b、8cを設ける意味が無くなる。即ち、リインフォースメント9 乃至サイドメンバ2aの長手方向の上記した座屈のピッチと、穴8a、8b、8cのピッチとが一致しなくなり、二次ピーク荷重C や三次ピーク荷重D などの初期ピーク荷重A に続くピーク荷重の低減効果が損なわれる。

【0049】

一方、穴8a、8b、8cの間隔P が[(W+H)/2] ×0.8 よりも小さい場合([(W+H)/2]×0.8 ≧P)、平板状リインフォースメント9 長手方向の圧壊強度が著しく小さくなり、リインフォースメント9 自体の設置意味がなくなる。

【0050】

なお、リインフォースメント9 の長手方向に亘って設ける穴8a、8b、8cの大きさ (径) や個数は、後述する通り、上記座屈変形を誘起させるための連接穴間隔P を決定した上で、リインフォースメント9 を構成する鋼板の設計強度や厚み、幅に応じ、また、前記高速衝突の想定衝撃力に対応して、適宜選択される。

【0051】

(リインフォースメントの設置位置)

更に、本発明では、初期ピーク荷重A を低減するとともに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減 (抑制) するために、リインフォースメント9 の先端位置を、サイドメンバ2aの先端位置よりも、車体後面側にずらして配置する。即ち、図1 および、図3 、4 に示すように、この平板状リインフォースメント9 の車体前面側の端部位置9cを、上記サイドメンバ2aの車体前面側の端部位置2cよりも、車体後面側にずらして (後退させて) 配置する。

【0052】

これによって、車体前面側から衝突荷重F が負荷された際に、先ず、サイドメンバ2aが車体の前後方向 (軸方向) の圧壊を開始し、一定の時間的な遅れを持って、次ぎに、平板状リインフォースメント9 が車体の前後方向 (軸方向) の圧壊を開始する。その後は、両者が一体的に車体の前後方向に蛇腹状に圧壊する。

【0053】

このリインフォースメント9 の圧壊開始の時間的な遅れの効果も図7 に示す。図7 において、上記連接穴を含めた発明要件を満たした上で、リインフォースメント9 の先端位置9cを、サイドメンバ2aの先端位置2cよりも車体後面側にずらして配置した態様はd である。この態様d によって、上側の荷重−変位曲線 (リインフォースメント9 を設けた場合) における、初期ピーク荷重A を低減するとともに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減 (抑制) し、点線で示す荷重−変位曲線とすることができる。この、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減できれば、平均荷重を高めて、衝突エネルギ吸収量を格段に高め、サイドメンバの変位量、即ち、車体への侵入量を確実に低減できる。

【0054】

(リインフォースメントのずらし長さL)

更に、本発明では、これらの効果を確実に発揮するために、リインフォースメント9 の先端位置9cのずらし長さLを規定する。即ち、リインフォースメント端部位置9cの、サイドメンバ2aの端部位置2cから、車体後面側にずらす長さ (先端後退量) Lを、サイドメンバの幅W と、サイドメンバの高さH との関係で、[(W+H)/4] ×1.2 >L >[(W+H)/4] ×0.8 と規定する。

【0055】

リインフォースメント9 の先端位置9cのずらし長さLを、前記(W+H)/4 との関係で決める理由は、前記したサイドメンバ2aの軸圧壊時の座屈が発生するピッチ(W+H)/2 との関係で決めているからである。即ち、サイドメンバ2aの座屈が発生するピッチ(W+H)/2 の1/2 で、リインフォースメント9 の座屈を開始させることができれば、サイドメンバ2a先端部の座屈による荷重の落ち込みを最小限にすることができることを知見したからである。したがって、前記Lを(W+H)/4 との関係で規定した前記式の範囲とすることで、前記高速衝突に対応して、この初期ピーク荷重A 直後の荷重低下B の落ち込み量低減を確実に保障できる。

【0056】

Lが[(W+H)/4] ×1.2 よりも大きい場合([(W+H)/4]×1.2 ≦L)、リインフォースメント9 の前記した圧壊開始の時間的な遅れが大き過ぎ、サイドメンバ2aのみにて衝突荷重の大部分を担うこととなり、リインフォースメント9 自体の設置意味がなくなる。

Lが[(W+H)/4] ×0.8 よりも小さい場合([(W+H)/4]×0.8 ≧L)、リインフォースメント9 の前記した圧壊開始の時間的な遅れが小さ過ぎて、サイドメンバ2aと同時にリインフォースメント9 が圧壊する。このため、初期ピーク荷重A を低減できないし、初期ピーク荷重A 直後の荷重低下B の落ち込み量も低減 (抑制) できない。

【実施例】

【0057】

前記図1 〜4 に示した、コの字状断面形状のリインフォースメント9 を設けたサイドメンバ2aについて、64km/hの高速での車体前面のバリア衝突を想定して、100kg の重りを64km/hでサイドメンバ2a先端部に衝突させる実験を行なった。実験は、リインフォースメント9 の板厚、引張強度とともに、ずらし長さLと連接穴間隔P などの条件を変えて行なった。これらの条件と、最大荷重(kN)、初期ピーク後の荷重低下量(kN)、最大侵入量 (最大変位量:mm)などの測定結果を、リインフォースメント9 の鋼板の板厚、引張強度毎に、表1 〜4に示す。

【0058】

表1 はリインフォースメント9 の板厚1.2mm 、引張強度590MPaである。表2 はリインフォースメント9 の板厚1.2mm 、引張強度340MPaである。表3 はリインフォースメント9 の板厚1.6mm 、引張強度590MPaである。表4 はリインフォースメント9 の板厚1.4mm 、引張強度590MPaである。なお、表1 〜4において、リインフォースメント9 のずらし長さLと連接穴間隔P とが、規定した各不等号をみたす場合を○、満たさない場合を×と表示した。

【0059】

サイドメンバ2aの実験条件は、共通して、厚み1.6mm 、引張強度590MPaの鋼板製、溶接組み立てで、サイドメンバの幅W は70mm、サイドメンバの高さH は100mm 、長さ (車体前後方向) は400mm とした。

【0060】

リインフォースメント9 の実験条件は、厚み1.5mm 、引張強度590MPaの鋼板製で、平板部分の全幅63.8mm、上方に折り曲げられた両側端部9a、9bの幅は各々20mm、長さ (車体前後方向) はずらし長さLによって、サイドメンバ2aの長さに応じて変化させた。また、両側端部9a、9bが全長に亙って、サイドメンバ2aを構成する側壁7a、7bに、各々40mmピッチのスポット溶接で一体的に接合されているものとした。また、連接する穴は、前記図1 、3 、4 に示したように、幅方向に2 個並列し、合計6 個 (2 個/ 列) 連接したものとした。

【0061】

表1 のリインフォースメント9 の板厚1.2mm 、引張強度590MPaの場合、発明例8 は、リインフォースメント9 の引張強度、板厚とともに、先端後退量L や連接穴の間隔P の規定を満足する。この結果、比較例1 〜7 に比して、最大荷重が大きくならずに、初期ピーク後の荷重低下量が抑制されている。

【0062】

これに対して、比較例1 は、リインフォースメント9 の車体前面側の端部位置をサイドメンバの車体前面側の端部位置と同じとし、車体後面側にずらしていない (先端後退量L を設けていない:L=0) 。また、連接穴を設けていない。この結果、その他の条件が同じの発明例8 に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0063】

比較例2 は、先端後退量L は規定を満足するものの、連接穴を設けていない。この結果、その他の条件が同じの発明例8 に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0064】

比較例3 は、連接穴は間隔P の規定を満足するものの、先端後退量L を設けていない。この結果、その他の条件が同じの発明例8 に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0065】

比較例4 は、先端後退量L が高めに外れている。この結果、リインフォースメント9 の前記した圧壊開始の時間的な遅れが大き過ぎ、その他の条件が同じの発明例8 に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0066】

比較例5 は、先端後退量L が低めに外れている。この結果、リインフォースメント9 の前記した圧壊開始の時間的な遅れが小さ過ぎて、サイドメンバ2aと同時にリインフォースメント9 が圧壊するため、その他の条件が同じの発明例8 に比して、最大荷重は同等に小さいものの、初期ピーク後の荷重低下量が大きく、最大侵入量も大きい。

【0067】

比較例6 は、連接穴の間隔P が高めに外れている。この結果、座屈変形をリインフォースメント9 の長手方向に亘って誘起させる効果がなくなる。したがって、その他の条件が同じの発明例8 に比して、最大荷重は同等に小さいものの、初期ピーク後の荷重低下量が大きく、最大侵入量も大きい。

【0068】

比較例7 は、連接穴の間隔P が低めに外れている。この結果、リインフォースメント9 長手方向の圧壊強度が著しく小さくなり、その他の条件が同じの発明例8 に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0069】

【表1】

【0070】

表2のリインフォースメント9 の板厚1.2mm 、引張強度340MPaの場合、発明例11は、リインフォースメント9 の引張強度、板厚とともに、先端後退量L や連接穴の間隔P の規定を満足する。この結果、比較例9 、10に比して、最大荷重が大きくならずに、初期ピーク後の荷重低下量が抑制されている。

【0071】

これに対して、比較例9 は、リインフォースメント9 の車体前面側の端部位置をサイドメンバの車体前面側の端部位置と同じとし、車体後面側にずらしていない (先端後退量L を設けていない:L=0) 。また、連接穴を設けていない。この結果、その他の条件が同じの発明例11に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0072】

比較例10は、先端後退量L は規定を満足するものの、連接穴の間隔P が低めに外れている。この結果、リインフォースメント9 長手方向の圧壊強度が著しく小さくなり、その他の条件が同じの発明例11に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0073】

【表2】

【0074】

表3のリインフォースメント9 の板厚1.6mm 、引張強度590MPaの場合、発明例14は、リインフォースメント9 の引張強度、板厚とともに、先端後退量L や連接穴の間隔P の規定を満足する。この結果、比較例12、13に比して、最大荷重が大きくならずに、初期ピーク後の荷重低下量が抑制されている。

【0075】

これに対して、比較例12は、リインフォースメント9 の車体前面側の端部位置をサイドメンバの車体前面側の端部位置と同じとし、車体後面側にずらしていない (先端後退量L を設けていない:L=0) 。また、連接穴を設けていない。この結果、その他の条件が同じの発明例14に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0076】

比較例13は、先端後退量L は規定を満足するものの、連接穴の間隔P が低めに外れている。この結果、リインフォースメント9 長手方向の圧壊強度が著しく小さくなり、その他の条件が同じの発明例14に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0077】

【表3】

【0078】

表4のリインフォースメント9 の板厚1.4mm 、引張強度590MPaの場合、発明例17は、リインフォースメント9 の引張強度、板厚とともに、先端後退量L や連接穴の間隔P の規定を満足する。この結果、比較例15、16に比して、最大荷重が大きくならずに、初期ピーク後の荷重低下量が抑制されている。

【0079】

これに対して、比較例15は、リインフォースメント9 の車体前面側の端部位置をサイドメンバの車体前面側の端部位置と同じとし、車体後面側にずらしていない (先端後退量L を設けていない:L=0) 。また、連接穴を設けていない。この結果、その他の条件が同じの発明例17に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0080】

比較例16は、先端後退量L は規定を満足するものの、連接穴の間隔P が低めに外れている。この結果、リインフォースメント9 長手方向の圧壊強度が著しく小さくなり、その他の条件が同じの発明例17に比して、最大荷重、初期ピーク後の荷重低下量が大きい。

【0081】

【表4】

【産業上の利用可能性】

【0082】

本発明によれば、高速衝突に対応でき、初期ピーク荷重A を高めずに、初期ピーク荷重A 直後の荷重低下B の落ち込み量を低減することができ、平均荷重を高めて、車体への侵入量を低減できる自動車の衝撃吸収構造を提供することができる。このため、高速衝突時などでも、サイドメンバなどの重量増加や構造の複雑化を伴わずに、自動車の安全性を確保できる。

【図面の簡単な説明】

【0083】

【図1】本発明自動車衝撃吸収構造に係るサイドメンバの斜視図 (部分) である。

【図2】図1 の正面図である。

【図3】図1 、2 の側面図である。

【図4】図1 、2 の平面図である。

【図5】車体前面側の車体フレームの態様を示す斜視図である。

【図6】本発明に係るサイドメンバの、軸方向圧壊変形の荷重−変位特性を示す説明図である。

【図7】本発明に係るサイドメンバ各要件の、軸方向圧壊変形の荷重−変位特性を示す説明図である。

【図8】一般的なサイドメンバの、軸方向圧壊変形の荷重−変位特性を示す説明図である。

【符号の説明】

【0084】

1:車体フレーム、2:サイドメンバ、3a: 形材、4:フランジ、5:蓋材、

6:フランジ部、7:側壁、8:穴、9:リインフォースメント、10: バンパ補強材、

11: ラジエタサポート、

【特許請求の範囲】

【請求項1】

車体幅方向の両側で各々車体前後方向に沿って延びるように配設された略矩形断面形状を有する左右一対のサイドメンバと、このサイドメンバ空間内にサイドメンバの軸方向に亙って延在させたリインフォースメントとを備え、車体前面衝突時の衝撃力を前記サイドメンバとリインフォースメントとを共に軸方向に座屈変形させることにより吸収するようにした自動車の衝撃吸収構造において、前記リインフォースメントが、前記サイドメンバ空間内の幅方向に亙って略水平に配置された、板厚1.0 〜2.0mm 、引張強度340MPa以上の高張力鋼板からなり、このリインフォースメントの幅方向の両側端部は折り曲げられて、前記サイドメンバを構成する側壁に各々一体的に接合されており、このリインフォースメントの車体前面側の端部位置を、前記サイドメンバの車体前面側の端部位置よりも、[(W+H)/4] ×1.2 >L >[(W+H)/4] ×0.8 で規定される長さLだけ車体後面側にずらして配置し、更に、このリインフォースメントの長手方向に亙って、前記座屈変形促進のための穴を[(W+H)/2] ×1.2 >P >[(W+H)/2] ×0.8 で規定される間隔P で複数個連接したことを特徴とする自動車の衝撃吸収構造。

但し、前記式において、W:前記サイドメンバの幅、H:前記サイドメンバの高さである。

【請求項1】

車体幅方向の両側で各々車体前後方向に沿って延びるように配設された略矩形断面形状を有する左右一対のサイドメンバと、このサイドメンバ空間内にサイドメンバの軸方向に亙って延在させたリインフォースメントとを備え、車体前面衝突時の衝撃力を前記サイドメンバとリインフォースメントとを共に軸方向に座屈変形させることにより吸収するようにした自動車の衝撃吸収構造において、前記リインフォースメントが、前記サイドメンバ空間内の幅方向に亙って略水平に配置された、板厚1.0 〜2.0mm 、引張強度340MPa以上の高張力鋼板からなり、このリインフォースメントの幅方向の両側端部は折り曲げられて、前記サイドメンバを構成する側壁に各々一体的に接合されており、このリインフォースメントの車体前面側の端部位置を、前記サイドメンバの車体前面側の端部位置よりも、[(W+H)/4] ×1.2 >L >[(W+H)/4] ×0.8 で規定される長さLだけ車体後面側にずらして配置し、更に、このリインフォースメントの長手方向に亙って、前記座屈変形促進のための穴を[(W+H)/2] ×1.2 >P >[(W+H)/2] ×0.8 で規定される間隔P で複数個連接したことを特徴とする自動車の衝撃吸収構造。

但し、前記式において、W:前記サイドメンバの幅、H:前記サイドメンバの高さである。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−62558(P2006−62558A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−248619(P2004−248619)

【出願日】平成16年8月27日(2004.8.27)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月27日(2004.8.27)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]