自動車の車体を構成する骨格部材

【課題】プレス成形性を向上させることにより超高張力鋼板の使用を可能にして車両重量の軽量化及び車体の高強度/高剛性を達成すると共に、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を図る。

【解決手段】車体前後の長手方向において、断面コ字状の屈曲部11と、屈曲部11の車体前後の長手方向両端部からほぼ直状に延在する前後一対の直状延在部12、13とを有し、屈曲部11が、車体前後両端部を直状端末部に形成した状態で、両直状延在部12、13と分割構成し、両直状端末部11−1、11−2と両直状延在部12、13の端末部とを重合した状態で一体構成し、前側直状延在部12と屈曲部11とにレインフォース14を掛け渡し重合し、レインフォースに設けたフランジ状のレインフォース側接合部14aを屈曲部11及び前側直状延在部12に接合した。

【解決手段】車体前後の長手方向において、断面コ字状の屈曲部11と、屈曲部11の車体前後の長手方向両端部からほぼ直状に延在する前後一対の直状延在部12、13とを有し、屈曲部11が、車体前後両端部を直状端末部に形成した状態で、両直状延在部12、13と分割構成し、両直状端末部11−1、11−2と両直状延在部12、13の端末部とを重合した状態で一体構成し、前側直状延在部12と屈曲部11とにレインフォース14を掛け渡し重合し、レインフォースに設けたフランジ状のレインフォース側接合部14aを屈曲部11及び前側直状延在部12に接合した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車体の前後方向に延在して車幅方向両側部における車体前後部に沿って配設されるサイドメンバーなどの屈曲部を有して構成される自動車の車体を構成する骨格部材に関する。

【背景技術】

【0002】

一般に自動車の車体を構成する骨格構造は、例えば図11に示すように、車幅方向両側部において、車体前部側に設けられたサイドメンバーとしてのフロントサイドメンバー1と、フロントサイドメンバー1の後端部に設けられたアウトリガー2と、アウトリガー2に前端部が設けられたサイドシル3と、サイドシル3から車体幅方向に向けて延出された一対のクロスメンバー4、5及びサイドシル3の後端部に設けられた車体後部側のサイドメンバーとしてのリアサイドメンバー6と、サイドシル3の略中央に立設されたセンターピラー7とを有して構成しており、センターピラー7及びサイドシル3の車体外側には、不図示のボディサイドアウターパネルが設けられている(特許文献1参照)。

【0003】

そして、自動車の車体を構成する骨格部材、例えば、車体両側部に存する一対のリアサイドメンバー6は、その間に配設される不図示の燃料タンクやバッテリー或いは後輪タイヤさらには乗員用座席などの装備部品を避ける必要があることから、車体左右方向および車体上下方向に共に屈曲する屈曲部6aを有して構成せざるを得ない(特許文献2などの記載を参照)。同様にフロントサイドメンバー1も、前輪タイヤなどの装備部品を避けるために同様に屈曲部1aを有して構成せざるをえない。

【0004】

かかることから、例えば、リアサイドメンバー6は、屈曲部6aを有して構成していることから、自動車が他の車に追突されたような場合に起こる後方からの衝突入力に対して、屈曲部6aが応力集中による曲げ方向の変形を起こしてしまい、燃料タンクなどの装備部品を損傷させたり、乗員の保護空間を圧潰してしまうおそれがある。同様に、フロントサイドメンバー1も、例えば自動車が他の車などに衝突したような場合に起こる前方からの衝突入力に対して、屈曲部1aが応力集中による曲げ方向の変形を起こしてしまい、エンジンなどの装備部品を損傷したり乗員の保護空間を圧潰してしまうおそれがある。

【0005】

そこで、近年、リアサイドメンバーやフロントサイドメンバー等の骨格部材は、強度/剛性の高度化の要求と共に車体重量の軽量化を同時に達成すべく、素材として高張力鋼板を使用して構成する傾向にある。しかしながら、このような高張力鋼板を素材として、リアサイドメンバーやフロントサイドメンバー等の骨格部材を構成した場合、プレス成形性が劣化してしまい、特に、リアサイドメンバーやフロントサイドメンバー等のような骨格部材は、屈曲部の存在により、プレス成形性を非常に悪くしていることに加えて、車体の前後或いは車幅方向に非常に長い構成をとることから、プレス成形後にスプリングバック変形を起こして長手方向に捩じれてしまって、所定の形状に成形することを非常に困難にしている。

【0006】

かかる観点から、従来の骨格部材、例えば図12に示すようなリアサイドメンバー6は、素材として強度レベルの比較的低い高張力鋼板を選択することにより、プレス成形性を良好にして、しかも、自動車の走行時や衝突事故に遭遇した場合などにおいて応力が集中する屈曲部6aの周辺部において、複数個所に間欠部分的に補強材(レインフォース)6bを張設接合して構成するという対策をとる場合がある。この結果、リアサイドメンバー6は、屈曲部6aの周辺部において間欠部分的に補強材6bを張設接合することによって高強度/高剛性を達成できる反面、屈曲部6a内において、互いに隣り合う補強材6b同士間において切れ目が存することになって、かかる切れ目において、高強度/高剛性を保持し得なくなる。加えて、リアサイドメンバー6は、屈曲部6aを含み一体に構成していることから、プレス成形性を考慮すると、強度レベルの比較的高い高張力鋼板を使用することによる車両の軽量化要求に対して満足し兼ねるところがある。

【0007】

そこで、かかる車両重量の軽量化と共に強度/剛性の高度化を達成するために、他の従来の技術は、リアサイドメンバー或いはフロントサイドメンバーなどの骨格部材を、車体の前後方向に沿って複数個に分割して構成した上で、各分割部材の端面同士を突き合わせ接合することによって構成するようにしたものが知られている(特許文献3及び特許文献4参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−13424号公報

【特許文献2】特開2003‐2231号公報

【特許文献3】特開平7‐187002号公報

【特許文献4】特開2007−45335号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、かかる複数の分割部材の端面同士を互いに接合して構成する骨格部材は、車体の前後方向に沿って分割構成することから断面構造が複雑になってしまうと共に、多くの端面同士を接合する結果として、組立て工数がかかると共に組立て精度を出すのが非常に難しくしてしまうばかりでなく、分割部材といえども基本構造としては屈曲部を含めて長寸法構成となっているものを一体に成形するという技術思想はそのまま維持していることから、高張力鋼板を使用した場合におけるプレス成形性の向上には限界があり、成形後のスプリングバックによる変形に対する対策も完全であるとは言い得ない。

【0010】

そこで、この発明は、プレス成形性を向上させることにより超高張力鋼板の使用を可能にして車両重量の軽量化及び車体の高強度/高剛性を達成すると共に、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を図った自動車車体の骨格部材を提供することを目的としている。

【課題を解決するための手段】

【0011】

この発明にかかる自動車の車体を構成する骨格部材は、車体の前後方向に延在して車幅方向両側部に沿って車体前部又は車体後部に配設されるサイドメンバーなどの自動車の車体を構成する骨格部材であって、骨格部材が、車体前後の長手方向において、車体に装備する燃料タンクなどの装備品を避けるように形成された断面コ字状の屈曲部と、屈曲部の車体前後の長手方向両端部からほぼ直状に延在する前後一対の直状延在部とを有して構成しており、屈曲部が、車体前後の長手方向両端部を直状端末部に形成した状態で、前後両直状延在部に対して分割構成すると共に、屈曲部の両直状端末部と車体前後に存する両直状延在部の端末部とを重合した状態で接合することによって一体構成し、且つ、前後両直状延在部のうち一方側の直状延在部と屈曲部とに掛け渡した状態でレインフォースを重合し、レインフォースの車体前後の長手方向側端部に沿って設けたフランジ状のレインフォース側接合部を屈曲部及び一方側の直状延在部に共に接合して構成したことを特徴とする。

【0012】

かかる構成を有するこの発明は、車体前後の長手方向両端部における直状端末部を有する屈曲部が、車体前後に存する両直状延在部に対して分割構成されて車体前後方向に短尺構成となっていることから、プレス成形性を著しく向上させることになって、高度の高張力鋼板を使用しても良好なプレス成形性を確保できると共に、屈曲部に対して分割構成されている両直状延在部を例えば普通鋼などのそれほど高強度/高剛性を有さない鋼板を使用することにより、自動車の衝突力に対する圧潰性能を向上させる反面、高強度/高剛性の屈曲部の存在により、燃料タンクなどの装備部品や乗員の保護空間の確保性能を著しく向上させることができる。

【0013】

さらに、この発明は、屈曲部の両直状端末部と前後両直状延在部の端末部とを重合した状態で接合することによって屈曲部と両直状延在部を一体構成した上で、前後両直状延在部のうち一方側の直状延在部と屈曲部とに掛け渡した状態でレインフォースを重合し、レインフォースの車体前後の長手方向側端部に沿って設けたフランジ状のレインフォース側接合部を屈曲部及び前記一方側の直状延在部に共に接合して構成していることから、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を達成できる。しかも、この発明におけるレインフォースは、フランジ状のレインフォース側接合部を有する位で非常に平板に近い形状にて構成できることから、プレス成形性能に優れており、結果的に、超高張力鋼板を使用することができて、屈曲部の高強度/高剛性化を果たすことができ、燃料タンクなどの装備部品や乗員の保護性能をさらに向上させることができる。

【0014】

また、この発明における一の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、レインフォースを単一の一体構成としている。

【0015】

かかる構成を有する一の実施の形態は、一方側の直状延在部と屈曲部とに掛け渡した状態で重合されるレインフォースを単一の一体構成としていることから、一方側の直状延在部および屈曲部を切れ目なく補強することができ、結果的に屈曲部の高強度/高剛性化を果たすことができ、燃料タンクなどの装備部品や乗員の保護性能をさらに向上させることができる。

【0016】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、前後両直状延在部のうち、一方側の直状延在部を構成する起立側壁部の一部を分割して構成した分割側壁部をレインフォース側に一体成形して構成している。

【0017】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、レインフォース側に存する分割側壁部によって、屈曲部におけるプレス成形性を確保しつつ高強度/高剛性化をさらに確実なものとすることができる。

【0018】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、前後両直状延在部のうち、他方側の直状延在部に屈曲部側に重合延在する重合延在部を形成し、重合延在部の車幅方向両端部にそれぞれ形成したフランジ状接合部を屈曲部に接合して構成している。

【0019】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、他方側の直状延在部に形成した重合延在部が屈曲部側に接合されていることにより、屈曲部における高強度/高剛性化をさらに確実なものとすることができ、しかも、当該重合延在部における屈曲部との接合は、フランジ状接合部によって行っていることから、他方側の直状延在部に重合延在部を設けたとしてもそれ自体のプレス成形性を損なわせることがない。

【0020】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、レインフォースにおける屈曲部との重合部を、断面略コ字状に形成することによって、その車幅方向両端部にフランジ状のレインフォース側接合部をそれぞれ起立形成し、両レインフォース側接合部が屈曲部における一対の起立側壁部にそれぞれ接合されて構成している。

【0021】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、レインフォースにおける屈曲部との重合部の車幅方向両端部にそれぞれ起立形成された一対のレインフォース側接合部が、屈曲部における一対の起立側壁部にそれぞれ接合されていることから、屈曲部における高強度/高剛性化をさらに確実なものとすることができ、しかも、レインフォース自体が、フランジ状のレインフォース側接合部を有する断面コ字状に形成されている位で、非常に平板に近い形状にて構成できることから、プレス成形性に優れており、結果的に、超高張力鋼板を使用することができて、屈曲部の高強度/高剛性化を果たすことができ、燃料タンクなどの装備部品や乗員の保護性能をさらに向上させることができる。

【0022】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、前後両直状延在部のうち、他方側の直状延在部における重合延在部を、断面コ字状に形成することによって、重合延在部の車幅方向両側端部にフランジ状接合部をそれぞれ起立形成して、両フランジ状接合部を屈曲部における一対の起立側壁部にそれぞれ接合して構成している。

【0023】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、他方側の直状延在部における重合延在部を断面コ字状とすることによって形成されたフランジ状接合部を介して、他方側の直状延在部が屈曲部の起立側壁部に接合されていることから、屈曲部における高強度/高剛性化をさらに確実なものとすることができ、しかも、他方側の直状延在部における重合延在部が、断面略コ字状に形成することにより形成したフランジ状接合部によって、他方側の直状延在部が屈曲部における起立側壁部に接合されていることから、重合延在部自体が平板に近い形状を呈してプレス成形性を損なわせることがない。

【0024】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、レインフォースにおける一端部側を他方側の直状延在部側に延設するようにレインフォース側起立延長壁部を形成すると共に、他方側の直状延在部における一端部側をレインフォース側に延設するように、他方側の直状延在部側起立壁部を形成し、レインフォース側起立延長壁部と他方側の直状延在部側起立壁部とが互いに離間対向し、他方側の直状延在部側起立壁部の端末部がレインフォースに接合していると共にレインフォース側起立壁部の端末部が他方側の直状延在部に接合され、且つ、レインフォース側起立延長壁部及び他方側の直状延在部側起立壁部には、それぞれ接合フランジ部が形成されていて、レインフォース側起立延長壁および他方側の直状延在部側起立壁部とが互いの端末部同士を重合状態で接合されていると共に、両接合フランジ部がそれぞれ屈曲部の底壁部に接合されて構成している。

【0025】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、レインフォース側に形成したレインフォース側起立延長壁部と他方側の直状延在部側に形成した他方側直状延在部側起立延長壁部とが、各端末部において他方側直状延在部とレインフォースとにそれぞれ重合接合され、且つ、レインフォース側起立延長壁部と他方側の直状延在部側起立延長壁部とが屈曲部の両起立側壁部にそれぞれ添設され、さらに、レインフォース側起立延長壁部の接合フランジ部と他方側の直状延在部側起立延長壁部の接合フランジ部とが、それぞれ屈曲部の底壁部に接合されていることになることから、屈曲部の高強度/高剛性化をさらに確実なものとすることができる。加えて、レインフォース側にレインフォース側起立延長壁部を形成すると共に他方側の直状延在部に他方側直状延在部側起立延長壁部を形成したとしても、レインフォース側起立延長壁部と他方側直状延在部側起立延長壁部とは、せいぜいそれぞれ接合フランジ部を有している位であることから、ほぼ平板形状を呈することになって、レインフォース或いは他方側の直状延在部におけるプレス成形性を損なわせることはない。

【0026】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、レインフォースにおける一端部側を他方側の直状延在部側に延設することによりレインフォース側起立延長壁部を形成すると共に、他方側の直状延在部における一端部側をレインフォース側に突出させるように延設することにより、他方側の直状延在部側横臥延長壁部を形成し、他方側の直状延在部側横臥延長壁部の端末部がレインフォースに接合されると共にレインフォース側起立延長壁部の端末部が他方側の直状延在部に接合され、且つ、他方側の直状延在部側横臥延長壁部に、レインフォース側起立延長壁部に離間対向するように、屈曲部の起立側壁部に接合する接合フランジ部を形成すると共に、レインフォース側起立延長壁部に屈曲部の底壁部に接合される接合フランジ部を形成して構成している。

【0027】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、レインフォース側に形成したレインフォース側起立延長壁部と後側直状延在部側に形成した他方側の直状延在部側横臥延長壁部とが、各端末部において他方側直状延在部とレインフォースとにそれぞれ重合接合されていると共に、レインフォース側起立延長壁部が屈曲部の起立側壁部に添設された状態で接合フランジ部が屈曲部の底壁部にスポット溶接などにより接合され、且つ、他方側の直状延在部側横臥延長壁が屈曲部の底壁部に添設された状態で接合フランジ部が屈曲部の起立側壁部に接合されていることから、屈曲部の高強度/高剛性化をさらに確実なものとすることができる。加えて、レインフォース側にレインフォース側起立延長壁部を形成すると共に他方側の直状延在部に他方側直状延在部側横臥延長壁部を形成したとしても、レインフォース側起立延長壁部と他方側直状延在部側横臥延長壁部とは、せいぜいそれぞれ接合フランジ部を有している位であることから、ほぼ平板形状を呈することになって、レインフォース或いは他方側の直状延在部におけるプレス成形性を損なわせることはない。

【発明の効果】

【0028】

この発明は、車体前後の長手方向両端部における直状端末部を有する屈曲部が、車体前後に存する両直状延在部に対して分割構成されて車体前後方向に短尺構成となっていることから、プレス成形性を著しく向上させることになって、高度の高張力鋼板を使用しても良好なプレス成形性を確保できると共に、屈曲部に対して分割構成されている両直状延在部を例えば普通鋼などのそれほど高強度/高剛性を有さない鋼板を使用することにより、自動車の衝突力に対する圧潰性能を向上させる反面、高強度/高剛性の屈曲部の存在により、燃料タンクなどの装備部品や乗員の保護空間の確保性能を著しく向上させることができる。

【0029】

さらに、この発明は、屈曲部の両直状端末部と前後両直状延在部の端末部とを重合した状態で接合することによって屈曲部と両直状延在部とを一体構成した上で、前後両直状延在部のうち一方側の直状延在部と屈曲部とに掛け渡した状態でレインフォースを重合し、レインフォースの車体前後の長手方向側端部に沿って設けたフランジ状のレインフォース側接合部を屈曲部及び前記一方側の直状延在部に共に接合して構成していることから、従来技術のような複数個のレインフォースを使用していないことから、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を達成できる。しかも、この発明におけるレインフォースは、フランジ状のレインフォース側接合部を有する位で非常に平板に近い形状にて構成できることから、プレス成形性能に優れており、結果的に、超高張力鋼板を使用することができて、屈曲部の高強度/高剛性化を果たすことができ、燃料タンクなどの装備部品や乗員の保護性能をさらに向上させることができる。

【図面の簡単な説明】

【0030】

【図1】この発明に係る自動車車体の骨格部材の実施例1を採用したリアサイドメンバーを描画した斜視図である。

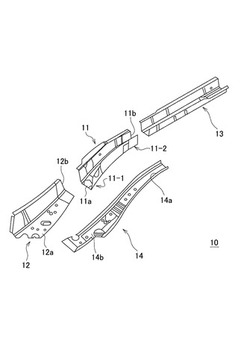

【図2】図1に描画したリアサイドメンバーの分解斜視図である。

【図3】図1におけるA−A断面図である。

【図4】この発明に係る自動車車体の骨格部材の実施例2を採用したリアサイドメンバーを描画した分解斜視図である。

【図5】図4のB−B断面図である。

【図6】図4のC−C断面図である。

【図7】この発明に係る自動車車体の骨格部材の実施例3を採用したリアサイドメンバーを描画した分解斜視図である。

【図8】図7のD−D断面図である。

【図9】この発明に係る自動車車体の骨格部材の実施例4を採用したリアサイドメンバーを描画した分解斜視図である。

【図10】図8のE−E断面図である。

【図11】従来における自動車の側部における車体骨格構造を概略的に描画した斜視図である。

【図12】図9におけるリアサイドメンバーを描画した斜視図である。

【発明を実施するための形態】

【0031】

この発明に係る実施例における自動車車体の骨格部材は、プレス成形性を向上させることにより超高張力鋼板の使用を可能にして車両重量の軽量化及び車体の高強度/高剛性を達成すると共に、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を図るべく構成している。

【0032】

次に、図を用いて、この発明を採用した実施例に係る自動車車体の骨格部材について説明する。 先ず、図1〜図3を用いて、本発明に係る実施例1を採用したリアサイドメンバーについて説明する。

【0033】

図1及び図2によれば、自動車の車体を構成する骨格部材の一つであるサイドメンバーとしてのリアサイドメンバー10は、車体の前方(矢印F方向)端部が不図示のサイドシルの後端部に連接結合されると共に、車体の後方端部が不図示のリアバンパー部等に連接結合されることから、車体前後方向に延在するように、長尺部材として構成されている。

【0034】

さらに、リアサイドメンバー10は、車体前後方向の長手方向において、車体に装備する燃料タンクなどの装備品(不図示)を避けるように形成された断面コ字状の屈曲部11と、屈曲部の車体前後の長手方向両端部から実質的にほぼ直状に延在する前側直状延在部12と後側直状延在部13とを有して構成されている。

【0035】

そして、屈曲部11は、車体前後の長手方向両端部を直状端末部11−1、11−2に形成した状態で、前側直状延在部12および後側直状延在部13に対して分割構成しており、直状端末部11−1、11−2の端末部と前側直状延在部12および後側直状延在部13の両端末部同士を互いに重合させた状態で接合することにより、前側直状延在部12および後側直状延在部13との一体構成となっている。

【0036】

また、屈曲部11と前側直状延在部12とに掛け渡した状態で、レインフォース14が重合構成されている。レインフォース14は、車体前後方向において複数に分割構成する場合もあるが、実施例1においては単一で一体構成となっており、その車体前後の長手方向側端部に沿って、フランジ状のレインフォース側接合部14aが設けられて、レインフォース側接合部14aを屈曲部11および前側直状延在部12に共に接合して構成している。

【0037】

このために、レインフォース14は、屈曲部11の底壁部11a及び前側直状延在部12の底壁部12aとの重合部である底壁部14bにおける車幅方向両端部にフランジ状のレインフォース側接合部14aが立設されて、断面略コ字状に形成しており、レインフォース側接合部14aを、図3に示すように、屈曲部11の底壁部11aの車幅方向両端部に連なるように起立形成された一対の起立側壁部11bにスポット溶接などの溶接手段によって接合していると共に、前側直状延在部12の底壁部12aの車副方向一端部に連なるように起立形成された起立壁部12bに、スポット溶接などの溶接手段によって接合している。

【0038】

かかる構成を有するこの発明の実施例1は、車体前後の長手方向両端部における直状端末部11−1、11−2を有する屈曲部11が、車体前後に存する前側直状延在部12および後側直状延在部13に対して分割構成され車体前後方向に短尺構成となっていることから、プレス成形性が著しく向上することになって、高度の高張力鋼板を使用しても良好なプレス成形性を確保できると共に、屈曲部に対して分割構成されている両直状延在部12、13を例えば普通鋼などのそれほど高強度/高剛性を有さない鋼板を使用することにより、自動車の衝突力に対する圧潰性能を向上させる反面、高強度/高剛性の屈曲部11の存在により、燃料タンクなどの装備部品や乗員の保護空間の確保性能を著しく向上させることができる。

【0039】

さらに、かかる実施例1は、屈曲部11の両直状端末部11−1、11−2と前後両直状延在部12、13の端末部とを重合した状態で接合することによって屈曲部11と前後両直状延在部12、13とを一体構成した上で、一方側の直状延在部である前側直状延在部12と屈曲部11とに掛け渡した状態でレインフォース14を重合し、レインフォース14の車体前後の長手方向側端部に沿って設けたフランジ状のレインフォース側接合部14aを屈曲部11の起立側壁部11b及び前側直状延在部12の起立壁部12bに共に接合して構成していることから、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を達成できる。しかも、実施例1におけるレインフォース14は、フランジ状のレインフォース側接合部14aを有する位で非常に平板に近い形状にて構成できることから、プレス成形性能に優れており、結果的に、超高張力鋼板を使用することができて、屈曲部11の高強度/高剛性化を果たすことができ、燃料タンクなどの装備部品や乗員の保護性能をさらに向上させることができる。

【0040】

さらに、上記実施例1は、レインフォース14における屈曲部11との重合部である底壁部14bの車幅方向両端部にそれぞれ起立形成された一対のレインフォース側接合部14aが、屈曲部11における一対の起立側壁部11bにそれぞれ接合されていることから、屈曲部11における高強度/高剛性化をさらに確実なものとすることができる。

【0041】

図4〜図6は、この発明を採用した実施例2を示している。かかる実施例2は、上記実施例1の構成に加えて、図4に示すように、他方側の直状延在部である後側直状延在部13に、屈曲部11側に重合延在する重合延在部13aを形成して構成している。重合延在部13aの車幅方向両端部には、それぞれフランジ状接合部13bが形成されている。フランジ状接合部13bは、図6に示すように、屈曲部11の起立側壁部11bにスポット溶接などの溶接により接合している。

【0042】

また、図5に示すように、レインフォース側接合部14aは、屈曲部11の底壁部11aの車幅方向両端部に連なるように起立形成された一対の起立側壁部11bに、スポット溶接などの溶接手段によって接合している。

【0043】

さらに、実施例2は、図4に示すように、一方側の直状延在部である前側直状延在部12における車幅方向一端部に形成した起立側壁部12bの一部(自動車後部側)を分割して構成した分割側壁部15をレインフォース14側に一体成形して構成している。

【0044】

このように構成する実施例2においては、上記実施例1の作用効果に加えて、レインフォース14側に存する分割側壁部15が、屈曲部11の起立側壁部11bに添設されることによって、屈曲部11におけるプレス成形性を確保しつつ高強度/高剛性化をさらに確実なものとすることができる。

【0045】

また、このように構成する実施例2においては、後側直状延在部13に形成した重合延在部13aが屈曲部11側に接合されていることにより、屈曲部11における高強度/高剛性化をさらに確実なものとすることができ、しかも、重合延在部13aにおける屈曲部11との接合は、フランジ状接合部13bによって行っていることから、後側直状延在部13に重合延在部13aを設けたとしても後側直状延在部13自体のプレス成形性を損なわせることがない。

【0046】

加えて、後側直状延在部13は、重合延在部13aを断面コ字状とすることによって形成されたフランジ状接合部13bを有して構成しており、フランジ状接合部13bを介して、屈曲部11の起立側壁部11bに接合されていることから、屈曲部11における高強度/高剛性化をさらに確実なものとすることができる。しかも、後側直状延在部13における重合延在部13aは、断面略コ字状に形成することによりフランジ状接合部13bが形成されて構成していることから、それ自体が平板に近い形状を呈していることになって、プレス成形性を損なわせることがない。

【0047】

次に、図7及び図8は、この発明に係る実施例3を示している。実施例3は、上記実施例1の構成に対して、図7に示すように、レインフォース14における車体後端部側を後側直状延在部13側に延設することにより、レインフォース側起立延長壁部14cが形成されていると共に、後側直状延在部13における車体前端側をレインフォース14側に延設することにより、後側直状延在部側起立延長壁部13dが形成されている点を付加構成としている。レインフォース側起立延長壁部14cと後側直状延在部側起立延長壁部13dとは、互いに離間対向しており、レインフォース側起立延長壁部14cの下端には、接合フランジ部14dが後側直状延在部13側に突出するように形成されていると共に、後側直状延在部側起立延長壁部13dの下端には、接合フランジ部13eがレインフォース14側に突出するように形成されている。

【0048】

そして、レインフォース側起立延長壁部14cの端末部は後側直状延在部13にスポット溶接などにより接合されていると共に、後側直状延在部側起立延長壁部13dの端末部はレインフォース14にスポット溶接などにより接合されている。そして、レインフォース側起立延長壁14cと後側直状延在部側起立延長壁部13bとは、図8に示すように屈曲部11の両起立側壁部11bにそれぞれ添設しており、且つ、両接合フランジ部14d、13eがそれぞれ屈曲部11の底壁部11aにスポット溶接などにより接合されている。

【0049】

かかる構成を有する実施例3は、実施例1が有する構成に加えて、レインフォース14側に形成したレインフォース側起立延長壁部14cが後側直状延在部13に接合されていると共に、後側直状延在部13側に形成した後側直状延在部側起立延長壁部13dがレインフォース14に接合されており、加えて、レインフォース側起立延長壁部14cと後側直状延在部側起立延長壁部13dとが屈曲部11の両起立側壁部11bにそれぞれ添設され、且つ、レインフォース側起立延長壁部14cの接合フランジ部14dと後側直状延在部側起立延長壁部13dの接合フランジ部13eとが、それぞれ屈曲部11の底壁部11aに接合されていることになる。この結果、実施例3は、実施例1よりも屈曲部11の高強度/高剛性化をさらに確実なものとすることができる。その上、レインフォース14側にレインフォース側起立延長壁部14cを形成すると共に他方側の直状延在部13に他方側直状延在部側起立延長壁部13dを形成したとしても、レインフォース側起立延長壁部14cと他方側直状延在部側起立延長壁部13dとは、せいぜいそれぞれ接合フランジ部14d、13eを有している位であることから、ほぼ平板形状を呈することになって、レインフォース14或いは他方側の直状延在部13におけるプレス成形性を損なわせることはない。

【0050】

さらに、図9及び図10は、この発明に係る実施例4を示している。実施例4は、上記実施例3の構成と比較して、レインフォース14における車体後端部側を後側直状延在部13側に延設することにより、レインフォース側起立延長壁部14cが形成されていると共に、レインフォース側起立延長壁部14cの下端には、接合フランジ部14dが後側直状延在部13側に突出するように形成されている点、同一構成となっているが、後側直状延在部13における車体前端部側をレインフォース14側に突出させるように延設することにより、後側直状延在部側横臥延長壁13fが形成されていると共に、後側直状延在部側横臥延長壁13fの一側先端部に、レインフォース側起立延長壁部14cに離間対向するように、接合フランジ部13eが形成されている点、実施例3の構成とは相違している。

【0051】

そして、レインフォース側起立延長壁部14cの端末部は後側直状延在部13にスポット溶接などにより接合されていると共に、後側直状延在部側横臥延長壁13fの端末部はレインフォース14にスポット溶接などにより接合されている。且つ、図10に示すように、レインフォース側起立延長壁部14c側の接合フランジ部14dが屈曲部11の底壁部11aにスポット溶接などにより接合されることによって、レインフォース側起立延長壁部14cが屈曲部11の起立側壁部11bに添設されている。また、後側直状延在部側横臥延長壁13fが屈曲部11の底壁部11aに添設された状態で、接合フランジ部13eが屈曲部11の起立側壁部11bにスポット溶接などにより接合されている。

【0052】

かかる構成を有する実施例4は、実施例1が有する構成に加えて、レインフォース14側に形成したレインフォース側起立延長壁部14cが後側直状延在部13に接合されると共に後側直状延在部側横臥延長壁13fの端末部がレインフォース14に接合されており、加えて、レインフォース側起立延長壁部14cを屈曲部11の起立側壁部11bに添設させた状態で接合フランジ部14dが屈曲部11の底壁部11aにスポット溶接などにより接合され、且つ、後側直状延在部側横臥延長壁13fが屈曲部11の底壁部11aに添設させた状態で接合フランジ部13eが屈曲部11の起立側壁部11bにスポット溶接などにより接合されていることから、実施例1よりも屈曲部11の高強度/高剛性化をさらに確実なものとすることができる。その上、実施例4においては、レインフォース14側にレインフォース側起立延長壁部14cを形成すると共に他方側の直状延在部13に他方側直状延在部側横臥延長壁部13fを形成したとしても、レインフォース側起立延長壁部14cと他方側直状延在部側横臥延長壁部13fとは、せいぜいそれぞれ接合フランジ部14d、13eを有している位であることから、ほぼ平板形状を呈することになって、レインフォース14或いは他方側の直状延在部13におけるプレス成形性を損なわせることはない。

【産業上の利用可能性】

【0053】

以上説明したこの発明は、プレス成形性を向上させることにより超高張力鋼板の使用を可能にして車両重量の軽量化及び車体の高強度/高剛性を達成すると共に、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を図ることができることから、車体の前後方向に延在して車幅方向両側部における車体前後部に沿って配設されるサイドメンバーなどの屈曲部を有して構成される自動車の車体を構成する骨格部材等に好適であるといえる。

【符号の説明】

【0054】

10 リアサイドメンバー(サイドメンバー(骨格部材))

11 屈曲部

11a 底壁部

11b 起立側壁部

11−1、11−2 直状端末部

12 前側直状延在部(一方の直状延在部)

12a 底壁部

12b 起立壁部

13 後側直状延在部(他方の直状延在部)

13a 重合延在部

13b フランジ状接合部

13c 起立側壁部

13d 後側直状延在部側起立延長壁部(他方側の直状延在部側起立延長壁部)

13e 接合フランジ部

13f 後側直状延在部側横臥延長壁部(他方側の直状延在部側横臥延長壁部)

14 レインフォース

14a レインフォース側接合部

14b 底壁部

14c レインフォース側起立延長壁部

14d 接合フランジ部

15 分割側壁部

【技術分野】

【0001】

この発明は、車体の前後方向に延在して車幅方向両側部における車体前後部に沿って配設されるサイドメンバーなどの屈曲部を有して構成される自動車の車体を構成する骨格部材に関する。

【背景技術】

【0002】

一般に自動車の車体を構成する骨格構造は、例えば図11に示すように、車幅方向両側部において、車体前部側に設けられたサイドメンバーとしてのフロントサイドメンバー1と、フロントサイドメンバー1の後端部に設けられたアウトリガー2と、アウトリガー2に前端部が設けられたサイドシル3と、サイドシル3から車体幅方向に向けて延出された一対のクロスメンバー4、5及びサイドシル3の後端部に設けられた車体後部側のサイドメンバーとしてのリアサイドメンバー6と、サイドシル3の略中央に立設されたセンターピラー7とを有して構成しており、センターピラー7及びサイドシル3の車体外側には、不図示のボディサイドアウターパネルが設けられている(特許文献1参照)。

【0003】

そして、自動車の車体を構成する骨格部材、例えば、車体両側部に存する一対のリアサイドメンバー6は、その間に配設される不図示の燃料タンクやバッテリー或いは後輪タイヤさらには乗員用座席などの装備部品を避ける必要があることから、車体左右方向および車体上下方向に共に屈曲する屈曲部6aを有して構成せざるを得ない(特許文献2などの記載を参照)。同様にフロントサイドメンバー1も、前輪タイヤなどの装備部品を避けるために同様に屈曲部1aを有して構成せざるをえない。

【0004】

かかることから、例えば、リアサイドメンバー6は、屈曲部6aを有して構成していることから、自動車が他の車に追突されたような場合に起こる後方からの衝突入力に対して、屈曲部6aが応力集中による曲げ方向の変形を起こしてしまい、燃料タンクなどの装備部品を損傷させたり、乗員の保護空間を圧潰してしまうおそれがある。同様に、フロントサイドメンバー1も、例えば自動車が他の車などに衝突したような場合に起こる前方からの衝突入力に対して、屈曲部1aが応力集中による曲げ方向の変形を起こしてしまい、エンジンなどの装備部品を損傷したり乗員の保護空間を圧潰してしまうおそれがある。

【0005】

そこで、近年、リアサイドメンバーやフロントサイドメンバー等の骨格部材は、強度/剛性の高度化の要求と共に車体重量の軽量化を同時に達成すべく、素材として高張力鋼板を使用して構成する傾向にある。しかしながら、このような高張力鋼板を素材として、リアサイドメンバーやフロントサイドメンバー等の骨格部材を構成した場合、プレス成形性が劣化してしまい、特に、リアサイドメンバーやフロントサイドメンバー等のような骨格部材は、屈曲部の存在により、プレス成形性を非常に悪くしていることに加えて、車体の前後或いは車幅方向に非常に長い構成をとることから、プレス成形後にスプリングバック変形を起こして長手方向に捩じれてしまって、所定の形状に成形することを非常に困難にしている。

【0006】

かかる観点から、従来の骨格部材、例えば図12に示すようなリアサイドメンバー6は、素材として強度レベルの比較的低い高張力鋼板を選択することにより、プレス成形性を良好にして、しかも、自動車の走行時や衝突事故に遭遇した場合などにおいて応力が集中する屈曲部6aの周辺部において、複数個所に間欠部分的に補強材(レインフォース)6bを張設接合して構成するという対策をとる場合がある。この結果、リアサイドメンバー6は、屈曲部6aの周辺部において間欠部分的に補強材6bを張設接合することによって高強度/高剛性を達成できる反面、屈曲部6a内において、互いに隣り合う補強材6b同士間において切れ目が存することになって、かかる切れ目において、高強度/高剛性を保持し得なくなる。加えて、リアサイドメンバー6は、屈曲部6aを含み一体に構成していることから、プレス成形性を考慮すると、強度レベルの比較的高い高張力鋼板を使用することによる車両の軽量化要求に対して満足し兼ねるところがある。

【0007】

そこで、かかる車両重量の軽量化と共に強度/剛性の高度化を達成するために、他の従来の技術は、リアサイドメンバー或いはフロントサイドメンバーなどの骨格部材を、車体の前後方向に沿って複数個に分割して構成した上で、各分割部材の端面同士を突き合わせ接合することによって構成するようにしたものが知られている(特許文献3及び特許文献4参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−13424号公報

【特許文献2】特開2003‐2231号公報

【特許文献3】特開平7‐187002号公報

【特許文献4】特開2007−45335号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、かかる複数の分割部材の端面同士を互いに接合して構成する骨格部材は、車体の前後方向に沿って分割構成することから断面構造が複雑になってしまうと共に、多くの端面同士を接合する結果として、組立て工数がかかると共に組立て精度を出すのが非常に難しくしてしまうばかりでなく、分割部材といえども基本構造としては屈曲部を含めて長寸法構成となっているものを一体に成形するという技術思想はそのまま維持していることから、高張力鋼板を使用した場合におけるプレス成形性の向上には限界があり、成形後のスプリングバックによる変形に対する対策も完全であるとは言い得ない。

【0010】

そこで、この発明は、プレス成形性を向上させることにより超高張力鋼板の使用を可能にして車両重量の軽量化及び車体の高強度/高剛性を達成すると共に、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を図った自動車車体の骨格部材を提供することを目的としている。

【課題を解決するための手段】

【0011】

この発明にかかる自動車の車体を構成する骨格部材は、車体の前後方向に延在して車幅方向両側部に沿って車体前部又は車体後部に配設されるサイドメンバーなどの自動車の車体を構成する骨格部材であって、骨格部材が、車体前後の長手方向において、車体に装備する燃料タンクなどの装備品を避けるように形成された断面コ字状の屈曲部と、屈曲部の車体前後の長手方向両端部からほぼ直状に延在する前後一対の直状延在部とを有して構成しており、屈曲部が、車体前後の長手方向両端部を直状端末部に形成した状態で、前後両直状延在部に対して分割構成すると共に、屈曲部の両直状端末部と車体前後に存する両直状延在部の端末部とを重合した状態で接合することによって一体構成し、且つ、前後両直状延在部のうち一方側の直状延在部と屈曲部とに掛け渡した状態でレインフォースを重合し、レインフォースの車体前後の長手方向側端部に沿って設けたフランジ状のレインフォース側接合部を屈曲部及び一方側の直状延在部に共に接合して構成したことを特徴とする。

【0012】

かかる構成を有するこの発明は、車体前後の長手方向両端部における直状端末部を有する屈曲部が、車体前後に存する両直状延在部に対して分割構成されて車体前後方向に短尺構成となっていることから、プレス成形性を著しく向上させることになって、高度の高張力鋼板を使用しても良好なプレス成形性を確保できると共に、屈曲部に対して分割構成されている両直状延在部を例えば普通鋼などのそれほど高強度/高剛性を有さない鋼板を使用することにより、自動車の衝突力に対する圧潰性能を向上させる反面、高強度/高剛性の屈曲部の存在により、燃料タンクなどの装備部品や乗員の保護空間の確保性能を著しく向上させることができる。

【0013】

さらに、この発明は、屈曲部の両直状端末部と前後両直状延在部の端末部とを重合した状態で接合することによって屈曲部と両直状延在部を一体構成した上で、前後両直状延在部のうち一方側の直状延在部と屈曲部とに掛け渡した状態でレインフォースを重合し、レインフォースの車体前後の長手方向側端部に沿って設けたフランジ状のレインフォース側接合部を屈曲部及び前記一方側の直状延在部に共に接合して構成していることから、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を達成できる。しかも、この発明におけるレインフォースは、フランジ状のレインフォース側接合部を有する位で非常に平板に近い形状にて構成できることから、プレス成形性能に優れており、結果的に、超高張力鋼板を使用することができて、屈曲部の高強度/高剛性化を果たすことができ、燃料タンクなどの装備部品や乗員の保護性能をさらに向上させることができる。

【0014】

また、この発明における一の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、レインフォースを単一の一体構成としている。

【0015】

かかる構成を有する一の実施の形態は、一方側の直状延在部と屈曲部とに掛け渡した状態で重合されるレインフォースを単一の一体構成としていることから、一方側の直状延在部および屈曲部を切れ目なく補強することができ、結果的に屈曲部の高強度/高剛性化を果たすことができ、燃料タンクなどの装備部品や乗員の保護性能をさらに向上させることができる。

【0016】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、前後両直状延在部のうち、一方側の直状延在部を構成する起立側壁部の一部を分割して構成した分割側壁部をレインフォース側に一体成形して構成している。

【0017】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、レインフォース側に存する分割側壁部によって、屈曲部におけるプレス成形性を確保しつつ高強度/高剛性化をさらに確実なものとすることができる。

【0018】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、前後両直状延在部のうち、他方側の直状延在部に屈曲部側に重合延在する重合延在部を形成し、重合延在部の車幅方向両端部にそれぞれ形成したフランジ状接合部を屈曲部に接合して構成している。

【0019】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、他方側の直状延在部に形成した重合延在部が屈曲部側に接合されていることにより、屈曲部における高強度/高剛性化をさらに確実なものとすることができ、しかも、当該重合延在部における屈曲部との接合は、フランジ状接合部によって行っていることから、他方側の直状延在部に重合延在部を設けたとしてもそれ自体のプレス成形性を損なわせることがない。

【0020】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、レインフォースにおける屈曲部との重合部を、断面略コ字状に形成することによって、その車幅方向両端部にフランジ状のレインフォース側接合部をそれぞれ起立形成し、両レインフォース側接合部が屈曲部における一対の起立側壁部にそれぞれ接合されて構成している。

【0021】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、レインフォースにおける屈曲部との重合部の車幅方向両端部にそれぞれ起立形成された一対のレインフォース側接合部が、屈曲部における一対の起立側壁部にそれぞれ接合されていることから、屈曲部における高強度/高剛性化をさらに確実なものとすることができ、しかも、レインフォース自体が、フランジ状のレインフォース側接合部を有する断面コ字状に形成されている位で、非常に平板に近い形状にて構成できることから、プレス成形性に優れており、結果的に、超高張力鋼板を使用することができて、屈曲部の高強度/高剛性化を果たすことができ、燃料タンクなどの装備部品や乗員の保護性能をさらに向上させることができる。

【0022】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、前後両直状延在部のうち、他方側の直状延在部における重合延在部を、断面コ字状に形成することによって、重合延在部の車幅方向両側端部にフランジ状接合部をそれぞれ起立形成して、両フランジ状接合部を屈曲部における一対の起立側壁部にそれぞれ接合して構成している。

【0023】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、他方側の直状延在部における重合延在部を断面コ字状とすることによって形成されたフランジ状接合部を介して、他方側の直状延在部が屈曲部の起立側壁部に接合されていることから、屈曲部における高強度/高剛性化をさらに確実なものとすることができ、しかも、他方側の直状延在部における重合延在部が、断面略コ字状に形成することにより形成したフランジ状接合部によって、他方側の直状延在部が屈曲部における起立側壁部に接合されていることから、重合延在部自体が平板に近い形状を呈してプレス成形性を損なわせることがない。

【0024】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、レインフォースにおける一端部側を他方側の直状延在部側に延設するようにレインフォース側起立延長壁部を形成すると共に、他方側の直状延在部における一端部側をレインフォース側に延設するように、他方側の直状延在部側起立壁部を形成し、レインフォース側起立延長壁部と他方側の直状延在部側起立壁部とが互いに離間対向し、他方側の直状延在部側起立壁部の端末部がレインフォースに接合していると共にレインフォース側起立壁部の端末部が他方側の直状延在部に接合され、且つ、レインフォース側起立延長壁部及び他方側の直状延在部側起立壁部には、それぞれ接合フランジ部が形成されていて、レインフォース側起立延長壁および他方側の直状延在部側起立壁部とが互いの端末部同士を重合状態で接合されていると共に、両接合フランジ部がそれぞれ屈曲部の底壁部に接合されて構成している。

【0025】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、レインフォース側に形成したレインフォース側起立延長壁部と他方側の直状延在部側に形成した他方側直状延在部側起立延長壁部とが、各端末部において他方側直状延在部とレインフォースとにそれぞれ重合接合され、且つ、レインフォース側起立延長壁部と他方側の直状延在部側起立延長壁部とが屈曲部の両起立側壁部にそれぞれ添設され、さらに、レインフォース側起立延長壁部の接合フランジ部と他方側の直状延在部側起立延長壁部の接合フランジ部とが、それぞれ屈曲部の底壁部に接合されていることになることから、屈曲部の高強度/高剛性化をさらに確実なものとすることができる。加えて、レインフォース側にレインフォース側起立延長壁部を形成すると共に他方側の直状延在部に他方側直状延在部側起立延長壁部を形成したとしても、レインフォース側起立延長壁部と他方側直状延在部側起立延長壁部とは、せいぜいそれぞれ接合フランジ部を有している位であることから、ほぼ平板形状を呈することになって、レインフォース或いは他方側の直状延在部におけるプレス成形性を損なわせることはない。

【0026】

また、この発明における他の実施の形態における自動車の車体を構成する骨格部材は、上記発明において、レインフォースにおける一端部側を他方側の直状延在部側に延設することによりレインフォース側起立延長壁部を形成すると共に、他方側の直状延在部における一端部側をレインフォース側に突出させるように延設することにより、他方側の直状延在部側横臥延長壁部を形成し、他方側の直状延在部側横臥延長壁部の端末部がレインフォースに接合されると共にレインフォース側起立延長壁部の端末部が他方側の直状延在部に接合され、且つ、他方側の直状延在部側横臥延長壁部に、レインフォース側起立延長壁部に離間対向するように、屈曲部の起立側壁部に接合する接合フランジ部を形成すると共に、レインフォース側起立延長壁部に屈曲部の底壁部に接合される接合フランジ部を形成して構成している。

【0027】

かかる構成を有する他の実施の形態は、上記発明が奏する効果に加えて、レインフォース側に形成したレインフォース側起立延長壁部と後側直状延在部側に形成した他方側の直状延在部側横臥延長壁部とが、各端末部において他方側直状延在部とレインフォースとにそれぞれ重合接合されていると共に、レインフォース側起立延長壁部が屈曲部の起立側壁部に添設された状態で接合フランジ部が屈曲部の底壁部にスポット溶接などにより接合され、且つ、他方側の直状延在部側横臥延長壁が屈曲部の底壁部に添設された状態で接合フランジ部が屈曲部の起立側壁部に接合されていることから、屈曲部の高強度/高剛性化をさらに確実なものとすることができる。加えて、レインフォース側にレインフォース側起立延長壁部を形成すると共に他方側の直状延在部に他方側直状延在部側横臥延長壁部を形成したとしても、レインフォース側起立延長壁部と他方側直状延在部側横臥延長壁部とは、せいぜいそれぞれ接合フランジ部を有している位であることから、ほぼ平板形状を呈することになって、レインフォース或いは他方側の直状延在部におけるプレス成形性を損なわせることはない。

【発明の効果】

【0028】

この発明は、車体前後の長手方向両端部における直状端末部を有する屈曲部が、車体前後に存する両直状延在部に対して分割構成されて車体前後方向に短尺構成となっていることから、プレス成形性を著しく向上させることになって、高度の高張力鋼板を使用しても良好なプレス成形性を確保できると共に、屈曲部に対して分割構成されている両直状延在部を例えば普通鋼などのそれほど高強度/高剛性を有さない鋼板を使用することにより、自動車の衝突力に対する圧潰性能を向上させる反面、高強度/高剛性の屈曲部の存在により、燃料タンクなどの装備部品や乗員の保護空間の確保性能を著しく向上させることができる。

【0029】

さらに、この発明は、屈曲部の両直状端末部と前後両直状延在部の端末部とを重合した状態で接合することによって屈曲部と両直状延在部とを一体構成した上で、前後両直状延在部のうち一方側の直状延在部と屈曲部とに掛け渡した状態でレインフォースを重合し、レインフォースの車体前後の長手方向側端部に沿って設けたフランジ状のレインフォース側接合部を屈曲部及び前記一方側の直状延在部に共に接合して構成していることから、従来技術のような複数個のレインフォースを使用していないことから、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を達成できる。しかも、この発明におけるレインフォースは、フランジ状のレインフォース側接合部を有する位で非常に平板に近い形状にて構成できることから、プレス成形性能に優れており、結果的に、超高張力鋼板を使用することができて、屈曲部の高強度/高剛性化を果たすことができ、燃料タンクなどの装備部品や乗員の保護性能をさらに向上させることができる。

【図面の簡単な説明】

【0030】

【図1】この発明に係る自動車車体の骨格部材の実施例1を採用したリアサイドメンバーを描画した斜視図である。

【図2】図1に描画したリアサイドメンバーの分解斜視図である。

【図3】図1におけるA−A断面図である。

【図4】この発明に係る自動車車体の骨格部材の実施例2を採用したリアサイドメンバーを描画した分解斜視図である。

【図5】図4のB−B断面図である。

【図6】図4のC−C断面図である。

【図7】この発明に係る自動車車体の骨格部材の実施例3を採用したリアサイドメンバーを描画した分解斜視図である。

【図8】図7のD−D断面図である。

【図9】この発明に係る自動車車体の骨格部材の実施例4を採用したリアサイドメンバーを描画した分解斜視図である。

【図10】図8のE−E断面図である。

【図11】従来における自動車の側部における車体骨格構造を概略的に描画した斜視図である。

【図12】図9におけるリアサイドメンバーを描画した斜視図である。

【発明を実施するための形態】

【0031】

この発明に係る実施例における自動車車体の骨格部材は、プレス成形性を向上させることにより超高張力鋼板の使用を可能にして車両重量の軽量化及び車体の高強度/高剛性を達成すると共に、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を図るべく構成している。

【0032】

次に、図を用いて、この発明を採用した実施例に係る自動車車体の骨格部材について説明する。 先ず、図1〜図3を用いて、本発明に係る実施例1を採用したリアサイドメンバーについて説明する。

【0033】

図1及び図2によれば、自動車の車体を構成する骨格部材の一つであるサイドメンバーとしてのリアサイドメンバー10は、車体の前方(矢印F方向)端部が不図示のサイドシルの後端部に連接結合されると共に、車体の後方端部が不図示のリアバンパー部等に連接結合されることから、車体前後方向に延在するように、長尺部材として構成されている。

【0034】

さらに、リアサイドメンバー10は、車体前後方向の長手方向において、車体に装備する燃料タンクなどの装備品(不図示)を避けるように形成された断面コ字状の屈曲部11と、屈曲部の車体前後の長手方向両端部から実質的にほぼ直状に延在する前側直状延在部12と後側直状延在部13とを有して構成されている。

【0035】

そして、屈曲部11は、車体前後の長手方向両端部を直状端末部11−1、11−2に形成した状態で、前側直状延在部12および後側直状延在部13に対して分割構成しており、直状端末部11−1、11−2の端末部と前側直状延在部12および後側直状延在部13の両端末部同士を互いに重合させた状態で接合することにより、前側直状延在部12および後側直状延在部13との一体構成となっている。

【0036】

また、屈曲部11と前側直状延在部12とに掛け渡した状態で、レインフォース14が重合構成されている。レインフォース14は、車体前後方向において複数に分割構成する場合もあるが、実施例1においては単一で一体構成となっており、その車体前後の長手方向側端部に沿って、フランジ状のレインフォース側接合部14aが設けられて、レインフォース側接合部14aを屈曲部11および前側直状延在部12に共に接合して構成している。

【0037】

このために、レインフォース14は、屈曲部11の底壁部11a及び前側直状延在部12の底壁部12aとの重合部である底壁部14bにおける車幅方向両端部にフランジ状のレインフォース側接合部14aが立設されて、断面略コ字状に形成しており、レインフォース側接合部14aを、図3に示すように、屈曲部11の底壁部11aの車幅方向両端部に連なるように起立形成された一対の起立側壁部11bにスポット溶接などの溶接手段によって接合していると共に、前側直状延在部12の底壁部12aの車副方向一端部に連なるように起立形成された起立壁部12bに、スポット溶接などの溶接手段によって接合している。

【0038】

かかる構成を有するこの発明の実施例1は、車体前後の長手方向両端部における直状端末部11−1、11−2を有する屈曲部11が、車体前後に存する前側直状延在部12および後側直状延在部13に対して分割構成され車体前後方向に短尺構成となっていることから、プレス成形性が著しく向上することになって、高度の高張力鋼板を使用しても良好なプレス成形性を確保できると共に、屈曲部に対して分割構成されている両直状延在部12、13を例えば普通鋼などのそれほど高強度/高剛性を有さない鋼板を使用することにより、自動車の衝突力に対する圧潰性能を向上させる反面、高強度/高剛性の屈曲部11の存在により、燃料タンクなどの装備部品や乗員の保護空間の確保性能を著しく向上させることができる。

【0039】

さらに、かかる実施例1は、屈曲部11の両直状端末部11−1、11−2と前後両直状延在部12、13の端末部とを重合した状態で接合することによって屈曲部11と前後両直状延在部12、13とを一体構成した上で、一方側の直状延在部である前側直状延在部12と屈曲部11とに掛け渡した状態でレインフォース14を重合し、レインフォース14の車体前後の長手方向側端部に沿って設けたフランジ状のレインフォース側接合部14aを屈曲部11の起立側壁部11b及び前側直状延在部12の起立壁部12bに共に接合して構成していることから、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を達成できる。しかも、実施例1におけるレインフォース14は、フランジ状のレインフォース側接合部14aを有する位で非常に平板に近い形状にて構成できることから、プレス成形性能に優れており、結果的に、超高張力鋼板を使用することができて、屈曲部11の高強度/高剛性化を果たすことができ、燃料タンクなどの装備部品や乗員の保護性能をさらに向上させることができる。

【0040】

さらに、上記実施例1は、レインフォース14における屈曲部11との重合部である底壁部14bの車幅方向両端部にそれぞれ起立形成された一対のレインフォース側接合部14aが、屈曲部11における一対の起立側壁部11bにそれぞれ接合されていることから、屈曲部11における高強度/高剛性化をさらに確実なものとすることができる。

【0041】

図4〜図6は、この発明を採用した実施例2を示している。かかる実施例2は、上記実施例1の構成に加えて、図4に示すように、他方側の直状延在部である後側直状延在部13に、屈曲部11側に重合延在する重合延在部13aを形成して構成している。重合延在部13aの車幅方向両端部には、それぞれフランジ状接合部13bが形成されている。フランジ状接合部13bは、図6に示すように、屈曲部11の起立側壁部11bにスポット溶接などの溶接により接合している。

【0042】

また、図5に示すように、レインフォース側接合部14aは、屈曲部11の底壁部11aの車幅方向両端部に連なるように起立形成された一対の起立側壁部11bに、スポット溶接などの溶接手段によって接合している。

【0043】

さらに、実施例2は、図4に示すように、一方側の直状延在部である前側直状延在部12における車幅方向一端部に形成した起立側壁部12bの一部(自動車後部側)を分割して構成した分割側壁部15をレインフォース14側に一体成形して構成している。

【0044】

このように構成する実施例2においては、上記実施例1の作用効果に加えて、レインフォース14側に存する分割側壁部15が、屈曲部11の起立側壁部11bに添設されることによって、屈曲部11におけるプレス成形性を確保しつつ高強度/高剛性化をさらに確実なものとすることができる。

【0045】

また、このように構成する実施例2においては、後側直状延在部13に形成した重合延在部13aが屈曲部11側に接合されていることにより、屈曲部11における高強度/高剛性化をさらに確実なものとすることができ、しかも、重合延在部13aにおける屈曲部11との接合は、フランジ状接合部13bによって行っていることから、後側直状延在部13に重合延在部13aを設けたとしても後側直状延在部13自体のプレス成形性を損なわせることがない。

【0046】

加えて、後側直状延在部13は、重合延在部13aを断面コ字状とすることによって形成されたフランジ状接合部13bを有して構成しており、フランジ状接合部13bを介して、屈曲部11の起立側壁部11bに接合されていることから、屈曲部11における高強度/高剛性化をさらに確実なものとすることができる。しかも、後側直状延在部13における重合延在部13aは、断面略コ字状に形成することによりフランジ状接合部13bが形成されて構成していることから、それ自体が平板に近い形状を呈していることになって、プレス成形性を損なわせることがない。

【0047】

次に、図7及び図8は、この発明に係る実施例3を示している。実施例3は、上記実施例1の構成に対して、図7に示すように、レインフォース14における車体後端部側を後側直状延在部13側に延設することにより、レインフォース側起立延長壁部14cが形成されていると共に、後側直状延在部13における車体前端側をレインフォース14側に延設することにより、後側直状延在部側起立延長壁部13dが形成されている点を付加構成としている。レインフォース側起立延長壁部14cと後側直状延在部側起立延長壁部13dとは、互いに離間対向しており、レインフォース側起立延長壁部14cの下端には、接合フランジ部14dが後側直状延在部13側に突出するように形成されていると共に、後側直状延在部側起立延長壁部13dの下端には、接合フランジ部13eがレインフォース14側に突出するように形成されている。

【0048】

そして、レインフォース側起立延長壁部14cの端末部は後側直状延在部13にスポット溶接などにより接合されていると共に、後側直状延在部側起立延長壁部13dの端末部はレインフォース14にスポット溶接などにより接合されている。そして、レインフォース側起立延長壁14cと後側直状延在部側起立延長壁部13bとは、図8に示すように屈曲部11の両起立側壁部11bにそれぞれ添設しており、且つ、両接合フランジ部14d、13eがそれぞれ屈曲部11の底壁部11aにスポット溶接などにより接合されている。

【0049】

かかる構成を有する実施例3は、実施例1が有する構成に加えて、レインフォース14側に形成したレインフォース側起立延長壁部14cが後側直状延在部13に接合されていると共に、後側直状延在部13側に形成した後側直状延在部側起立延長壁部13dがレインフォース14に接合されており、加えて、レインフォース側起立延長壁部14cと後側直状延在部側起立延長壁部13dとが屈曲部11の両起立側壁部11bにそれぞれ添設され、且つ、レインフォース側起立延長壁部14cの接合フランジ部14dと後側直状延在部側起立延長壁部13dの接合フランジ部13eとが、それぞれ屈曲部11の底壁部11aに接合されていることになる。この結果、実施例3は、実施例1よりも屈曲部11の高強度/高剛性化をさらに確実なものとすることができる。その上、レインフォース14側にレインフォース側起立延長壁部14cを形成すると共に他方側の直状延在部13に他方側直状延在部側起立延長壁部13dを形成したとしても、レインフォース側起立延長壁部14cと他方側直状延在部側起立延長壁部13dとは、せいぜいそれぞれ接合フランジ部14d、13eを有している位であることから、ほぼ平板形状を呈することになって、レインフォース14或いは他方側の直状延在部13におけるプレス成形性を損なわせることはない。

【0050】

さらに、図9及び図10は、この発明に係る実施例4を示している。実施例4は、上記実施例3の構成と比較して、レインフォース14における車体後端部側を後側直状延在部13側に延設することにより、レインフォース側起立延長壁部14cが形成されていると共に、レインフォース側起立延長壁部14cの下端には、接合フランジ部14dが後側直状延在部13側に突出するように形成されている点、同一構成となっているが、後側直状延在部13における車体前端部側をレインフォース14側に突出させるように延設することにより、後側直状延在部側横臥延長壁13fが形成されていると共に、後側直状延在部側横臥延長壁13fの一側先端部に、レインフォース側起立延長壁部14cに離間対向するように、接合フランジ部13eが形成されている点、実施例3の構成とは相違している。

【0051】

そして、レインフォース側起立延長壁部14cの端末部は後側直状延在部13にスポット溶接などにより接合されていると共に、後側直状延在部側横臥延長壁13fの端末部はレインフォース14にスポット溶接などにより接合されている。且つ、図10に示すように、レインフォース側起立延長壁部14c側の接合フランジ部14dが屈曲部11の底壁部11aにスポット溶接などにより接合されることによって、レインフォース側起立延長壁部14cが屈曲部11の起立側壁部11bに添設されている。また、後側直状延在部側横臥延長壁13fが屈曲部11の底壁部11aに添設された状態で、接合フランジ部13eが屈曲部11の起立側壁部11bにスポット溶接などにより接合されている。

【0052】

かかる構成を有する実施例4は、実施例1が有する構成に加えて、レインフォース14側に形成したレインフォース側起立延長壁部14cが後側直状延在部13に接合されると共に後側直状延在部側横臥延長壁13fの端末部がレインフォース14に接合されており、加えて、レインフォース側起立延長壁部14cを屈曲部11の起立側壁部11bに添設させた状態で接合フランジ部14dが屈曲部11の底壁部11aにスポット溶接などにより接合され、且つ、後側直状延在部側横臥延長壁13fが屈曲部11の底壁部11aに添設させた状態で接合フランジ部13eが屈曲部11の起立側壁部11bにスポット溶接などにより接合されていることから、実施例1よりも屈曲部11の高強度/高剛性化をさらに確実なものとすることができる。その上、実施例4においては、レインフォース14側にレインフォース側起立延長壁部14cを形成すると共に他方側の直状延在部13に他方側直状延在部側横臥延長壁部13fを形成したとしても、レインフォース側起立延長壁部14cと他方側直状延在部側横臥延長壁部13fとは、せいぜいそれぞれ接合フランジ部14d、13eを有している位であることから、ほぼ平板形状を呈することになって、レインフォース14或いは他方側の直状延在部13におけるプレス成形性を損なわせることはない。

【産業上の利用可能性】

【0053】

以上説明したこの発明は、プレス成形性を向上させることにより超高張力鋼板の使用を可能にして車両重量の軽量化及び車体の高強度/高剛性を達成すると共に、部品点数の削減による組立て工数の低減及び組立て精度の向上並びに容易化を図ることができることから、車体の前後方向に延在して車幅方向両側部における車体前後部に沿って配設されるサイドメンバーなどの屈曲部を有して構成される自動車の車体を構成する骨格部材等に好適であるといえる。

【符号の説明】

【0054】

10 リアサイドメンバー(サイドメンバー(骨格部材))

11 屈曲部

11a 底壁部

11b 起立側壁部

11−1、11−2 直状端末部

12 前側直状延在部(一方の直状延在部)

12a 底壁部

12b 起立壁部

13 後側直状延在部(他方の直状延在部)

13a 重合延在部

13b フランジ状接合部

13c 起立側壁部

13d 後側直状延在部側起立延長壁部(他方側の直状延在部側起立延長壁部)

13e 接合フランジ部

13f 後側直状延在部側横臥延長壁部(他方側の直状延在部側横臥延長壁部)

14 レインフォース

14a レインフォース側接合部

14b 底壁部

14c レインフォース側起立延長壁部

14d 接合フランジ部

15 分割側壁部

【特許請求の範囲】

【請求項1】

車体の前後方向に延在して車幅方向両側部に沿って車体前部又は車体後部に配設されるサイドメンバーなどの自動車の車体を構成する骨格部材であって、

前記骨格部材が、車体前後の長手方向において、前記車体に装備する燃料タンクなどの装備品を避けるように形成された断面コ字状の屈曲部と、該屈曲部の車体前後の長手方向両端部からほぼ直状に延在する前後一対の直状延在部とを有して構成しており、

前記屈曲部が、車体前後の長手方向両端部を直状端末部に形成した状態で、前記前後両直状延在部に対して分割構成すると共に、前記屈曲部の両直状端末部と前記車体前後に存する両直状延在部の端末部とを重合した状態で接合することによって一体構成し、

且つ、前記前後両直状延在部のうち一方側の直状延在部と前記屈曲部とに掛け渡した状態でレインフォースを重合し、該レインフォースの車体前後の長手方向側端部に沿って設けたフランジ状のレインフォース側接合部を前記屈曲部及び前記一方側の直状延在部に共に接合して構成していることを特徴とする自動車の車体を構成する骨格部材。

【請求項2】

前記レインフォースを単一の一体構成とすることを特徴とする請求項1に記載の自動車の車体を構成する骨格部材。

【請求項3】

前記前後両直状延在部のうち、一方側の直状延在部を構成する起立側壁部の一部を分割して構成した分割側壁部を前記レインフォース側に一体成形していることを特徴とする請求項1または2に記載の自動車の車体を構成する骨格部材。

【請求項4】

前記前後両直状延在部のうち、他方側の直状延在部に前記屈曲部側に重合延在する重合延在部を形成し、該重合延在部の車幅方向両端部にそれぞれ形成したフランジ状接合部を前記屈曲部に接合していることを特徴とする請求項1乃至3のいずれか一に記載の自動車の車体を構成する骨格部材。

【請求項5】

前記レインフォースにおける前記屈曲部との重合部を、断面略コ字状に形成することによって、その車幅方向両端部に前記フランジ状のレインフォース側接合部をそれぞれ起立形成し、前記両レインフォース側接合部が前記屈曲部における一対の起立側壁部にそれぞれ接合されていることを特徴とする請求項1乃至請求項4のいずれか一に記載の自動車の車体を構成する骨格部材。

【請求項6】

前記前後両直状延在部のうち、他方側の直状延在部における前記重合延在部を、断面コ字状に形成することによって、該重合延在部の車幅方向両側端部に前記フランジ状接合部をそれぞれ起立形成して、該両フランジ状接合部を前記屈曲部における一対の起立側壁部にそれぞれ接合して構成していることを特徴とする請求項4に記載の自動車の車体を構成する骨格部材。

【請求項7】

前記レインフォースにおける一端部側を前記他方側の直状延在部側に延設するようにレインフォース側起立延長壁部を形成すると共に、前記他方側の直状延在部における一端部側を前記レインフォース側に延設するように、他方側の直状延在部側起立壁部を形成し、前記レインフォース側起立延長壁部と前記他方側の直状延在部側起立壁部とが互いに離間対向し、前記他方側の直状延在部側起立壁部の端末部が前記レインフォースに接合されていると共に前記レインフォース側起立壁部の端末部が前記他方側の直状延在部に接合され、且つ、前記レインフォース側起立延長壁部及び前記他方側の直状延在部側起立壁部には、それぞれ接合フランジ部が形成されていて、前記レインフォース側起立延長壁および前記他方側の直状延在部側起立壁部とが互いの端末部同士を重合状態で接合していると共に、前記両接合フランジ部がそれぞれ前記屈曲部の底壁部に接合されていることを特徴とする請求項1、2、3又は及び5のいずれか一に記載の自動車の車体を構成する骨格部材。

【請求項8】

前記レインフォースにおける一端部側を前記他方側の直状延在部側に延設することによりレインフォース側起立延長壁部を形成すると共に、前記他方側の直状延在部における一端部側を前記レインフォース側に突出させるように延設することにより、他方側の直状延在部側横臥延長壁部を形成し、前記他方側の直状延在部側横臥延長壁部の端末部が前記レインフォースに接合されると共に前記レインフォース側起立延長壁部の端末部が前記他方側の直状延在部に接合され、且つ、前記他方側の直状延在部側横臥延長壁部に、前記レインフォース側起立延長壁部に離間対向するように、前記屈曲部の起立側壁部に接合する接合フランジ部を形成すると共に、前記レインフォース側起立延長壁部に前記屈曲部の底壁部に接合される接合フランジ部を形成していることを特徴とする請求項1、2、3又は及び5のいずれか一に記載の自動車の車体を構成する骨格部材。

【請求項1】

車体の前後方向に延在して車幅方向両側部に沿って車体前部又は車体後部に配設されるサイドメンバーなどの自動車の車体を構成する骨格部材であって、

前記骨格部材が、車体前後の長手方向において、前記車体に装備する燃料タンクなどの装備品を避けるように形成された断面コ字状の屈曲部と、該屈曲部の車体前後の長手方向両端部からほぼ直状に延在する前後一対の直状延在部とを有して構成しており、

前記屈曲部が、車体前後の長手方向両端部を直状端末部に形成した状態で、前記前後両直状延在部に対して分割構成すると共に、前記屈曲部の両直状端末部と前記車体前後に存する両直状延在部の端末部とを重合した状態で接合することによって一体構成し、

且つ、前記前後両直状延在部のうち一方側の直状延在部と前記屈曲部とに掛け渡した状態でレインフォースを重合し、該レインフォースの車体前後の長手方向側端部に沿って設けたフランジ状のレインフォース側接合部を前記屈曲部及び前記一方側の直状延在部に共に接合して構成していることを特徴とする自動車の車体を構成する骨格部材。

【請求項2】

前記レインフォースを単一の一体構成とすることを特徴とする請求項1に記載の自動車の車体を構成する骨格部材。

【請求項3】

前記前後両直状延在部のうち、一方側の直状延在部を構成する起立側壁部の一部を分割して構成した分割側壁部を前記レインフォース側に一体成形していることを特徴とする請求項1または2に記載の自動車の車体を構成する骨格部材。

【請求項4】

前記前後両直状延在部のうち、他方側の直状延在部に前記屈曲部側に重合延在する重合延在部を形成し、該重合延在部の車幅方向両端部にそれぞれ形成したフランジ状接合部を前記屈曲部に接合していることを特徴とする請求項1乃至3のいずれか一に記載の自動車の車体を構成する骨格部材。

【請求項5】

前記レインフォースにおける前記屈曲部との重合部を、断面略コ字状に形成することによって、その車幅方向両端部に前記フランジ状のレインフォース側接合部をそれぞれ起立形成し、前記両レインフォース側接合部が前記屈曲部における一対の起立側壁部にそれぞれ接合されていることを特徴とする請求項1乃至請求項4のいずれか一に記載の自動車の車体を構成する骨格部材。

【請求項6】

前記前後両直状延在部のうち、他方側の直状延在部における前記重合延在部を、断面コ字状に形成することによって、該重合延在部の車幅方向両側端部に前記フランジ状接合部をそれぞれ起立形成して、該両フランジ状接合部を前記屈曲部における一対の起立側壁部にそれぞれ接合して構成していることを特徴とする請求項4に記載の自動車の車体を構成する骨格部材。

【請求項7】

前記レインフォースにおける一端部側を前記他方側の直状延在部側に延設するようにレインフォース側起立延長壁部を形成すると共に、前記他方側の直状延在部における一端部側を前記レインフォース側に延設するように、他方側の直状延在部側起立壁部を形成し、前記レインフォース側起立延長壁部と前記他方側の直状延在部側起立壁部とが互いに離間対向し、前記他方側の直状延在部側起立壁部の端末部が前記レインフォースに接合されていると共に前記レインフォース側起立壁部の端末部が前記他方側の直状延在部に接合され、且つ、前記レインフォース側起立延長壁部及び前記他方側の直状延在部側起立壁部には、それぞれ接合フランジ部が形成されていて、前記レインフォース側起立延長壁および前記他方側の直状延在部側起立壁部とが互いの端末部同士を重合状態で接合していると共に、前記両接合フランジ部がそれぞれ前記屈曲部の底壁部に接合されていることを特徴とする請求項1、2、3又は及び5のいずれか一に記載の自動車の車体を構成する骨格部材。

【請求項8】

前記レインフォースにおける一端部側を前記他方側の直状延在部側に延設することによりレインフォース側起立延長壁部を形成すると共に、前記他方側の直状延在部における一端部側を前記レインフォース側に突出させるように延設することにより、他方側の直状延在部側横臥延長壁部を形成し、前記他方側の直状延在部側横臥延長壁部の端末部が前記レインフォースに接合されると共に前記レインフォース側起立延長壁部の端末部が前記他方側の直状延在部に接合され、且つ、前記他方側の直状延在部側横臥延長壁部に、前記レインフォース側起立延長壁部に離間対向するように、前記屈曲部の起立側壁部に接合する接合フランジ部を形成すると共に、前記レインフォース側起立延長壁部に前記屈曲部の底壁部に接合される接合フランジ部を形成していることを特徴とする請求項1、2、3又は及び5のいずれか一に記載の自動車の車体を構成する骨格部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−71532(P2013−71532A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210902(P2011−210902)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000178804)ユニプレス株式会社 (83)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000178804)ユニプレス株式会社 (83)

【Fターム(参考)】

[ Back to top ]