自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置

【課題】自動車ボディの外板面が許容範囲内で変化しても、正確に表面欠陥を検査することのできる自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置を提供する。

【解決手段】照明手段5と、カメラ7と、カメラ7の映像データを記憶する映像データ記憶手段である検査制御装置2と、照明手段5とカメラ7を移動するカメラ移動手段である検査フレーム制御装置10と有し、映像データをフーリエ変換して、不要周波数成分をカットするカット処理工程(S32)と、カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成工程(S33、S34)と、カット処理されたデータと意匠近似面データとの差分を算出する差分処理工程(S35)と、差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断工程(S36、S37、S38)と、を有する。

【解決手段】照明手段5と、カメラ7と、カメラ7の映像データを記憶する映像データ記憶手段である検査制御装置2と、照明手段5とカメラ7を移動するカメラ移動手段である検査フレーム制御装置10と有し、映像データをフーリエ変換して、不要周波数成分をカットするカット処理工程(S32)と、カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成工程(S33、S34)と、カット処理されたデータと意匠近似面データとの差分を算出する差分処理工程(S35)と、差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断工程(S36、S37、S38)と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段とを有し、該映像記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する自動車ボディ表面欠陥検査方法に関するものである。

【背景技術】

【0002】

特許文献1には、自動車ボディの画像を取り込み、輝度、波長の微分強調状態における基準ラインからの突出部を検出し、ボディの表面欠陥の種別を判断することが開示されている。

特許文献2には、光学的な撮像装置を用いて、自動車ボディ外板面の画像を取り込み、予め記憶している欠陥パターンと比較して、欠陥を検出する装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平05-209734号公報

【特許文献2】特表2002-508071号公報

【特許文献3】特開平01-219505号公報

【非特許文献】

【0004】

【非特許文献1】研究成果報告書「応力・ひずみ・形状・変形の高速高精度全視野計測の研究」 和歌山大学 システム工学部 光メカトロニクス学科 光波画像計測研究室 教授 森本吉春 2005年12月

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び2の技術は、自動車ボディの表面欠陥を検査する装置であるが、次のような問題点があった。

(1)測定画像と、予めデータとして記憶している欠陥パターンと比較して判定する方法では、欠陥パターンのデータに自動車ボディの意匠形状の情報(ボディの傾きや曲率)が含まれていないため、面歪み欠陥等の検査を精確に行うことは、難しかった。

(2)また、自動車ボディの外板面は、複雑な意匠が施されており、外板面の曲率が一定でない外板面の場合には、微分しても基準ラインが直線にならないため、欠陥との判別が困難であった。

(3)また、設計値の基準ラインを意匠断面の微分値のモデルパターンとした場合には、製品には、プレス成形の公差等に起因する意匠形状の精度バラツキがあるため、基準パターンとの差分により、欠陥のみを判断することは、困難であった。すなわち、目視では問題のない製品を、欠陥と判断する可能性が高く、生産効率の低下を招く恐れがあった。

そのため、最終的な検査は、依然として、人が眼で確認することにより、行われていた。

【0006】

この発明は上記問題点を解決するためのものであって、自動車ボディの外板面が許容範囲内で変化しても、正確に表面欠陥を検査することのできる自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置は、次の構成を有している。

(1)照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段とを有し、該映像データ記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する自動車ボディ表面欠陥検査方法において、映像データをフーリエ変換して、不要周波数成分をカットするカット処理工程と、カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成工程と、カット処理されたデータと意匠近似面データとの差分を算出する差分処理工程と、差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断工程と、を有する。

(2)(1)に記載する自動車ボディ表面欠陥検査方法において、前記照明手段の照射角度が50度以上であり、前記照明手段と前記カメラとのなす角度が60度以上105度以下であることを特徴とする

(3)(2)に記載する自動車ボディ表面欠陥検査方法において、前記表面欠陥判断工程が、前記差分処理されたデータを微分処理する微分処理工程と、前記微分処理されたデータを2値化処理する2値化処理工程とを有することを特徴とする。

【0008】

(4)照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段と、該映像データ記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する表面欠陥検出手段とを有する自動車ボディ表面欠陥検査装置において、前記表面欠陥検出手段が、映像データをフーリエ変換して、不要周波数成分をカットするカット処理手段と、カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成手段と、カット処理されたデータと意匠近似面データとの差分を算出する差分処理手段と、差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断手段と、を有する。

(5)(4)に記載する自動車ボディ表面欠陥検査装置において、前記照明手段の照射角度が50度以上であり、前記照明手段と前記カメラとのなす角度が60度以上105度以下であることを特徴とする。

(6)(5)に記載する自動車ボディ表面欠陥検査方法において、前記表面欠陥判断手段が、前記差分処理されたデータを微分処理する微分処理手段と、前記微分処理されたデータを2値化処理する2値化処理手段とを有することを特徴とする。

【発明の効果】

【0009】

次に、上記構成を有する本発明の自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置の作用及び効果について説明する。

(1)照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段とを有し、該映像データ記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する自動車ボディ表面欠陥検査方法において、映像データをフーリエ変換して、不要周波数成分をカットするカット処理工程と、カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成工程と、カット処理されたデータと意匠近似面データとの差分を算出する差分処理工程と、差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断工程と、を有するので、自動車ボディの外板面に複雑な意匠形状が存在しても、面歪み欠陥を精確に検出ことができる。

また、基準面として、意匠の設計データ、またはマスターモデルデータを用いるのではなく、実測した撮像から意匠に相当する基準面を算出しているので、プレス成形等により生じる公差内のバラツキに対しても、精度良く面歪み欠陥を検出できる。

【0010】

(2)(1)に記載する自動車ボディ表面欠陥検査方法において、前記照明手段の照射角度が50度以上であり、前記照明手段と前記カメラとのなす角度が60度以上105度以下であることを特徴とするので、三角測量において、微小でなだらかな面歪みの凹凸を、カメラが的確に撮像できる。

(3)また、(2)に記載する自動車ボディ表面欠陥検査方法において、前記表面欠陥判断工程が、前記差分処理されたデータを微分処理する微分処理工程と、前記微分処理されたデータを2値化処理する2値化処理工程とを有することを特徴とするので、面歪み欠陥の部位、大きさ(変化率、高さ)、形状(凹凸)を判別することができる。

さらに、後工程に検出した欠陥情報を流すことにより、正確な処理判断が可能となり、また、生産管理サーバへのデータの蓄積による欠陥の定量管理が可能となる。

【図面の簡単な説明】

【0011】

【図1】自動車ボディ表面検査装置の機器構成を示す図である。

【図2】自動車ボディ表面検査装置の制御システムの構成を示す図である。

【図3】検査方法を示すメインフローチャートである。

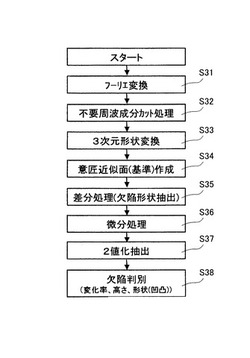

【図4】検査方法を示す詳細フローチャートである。

【図5】カメラ5が撮影した画像データを示す断面図である。

【図6】フーリエ変換したスペクトル画像を示す図である。

【図7】不要成分をカットしたスペクトル画像を示す図である。

【図8】3次元形状変換した断面図である。

【図9】意匠近似面の断面図である。

【図10】差分処理した断面図である。

【図11】微分処理した断面図である。

【図12】2値化処理した断面図である。

【図13】凸形状の2値化を示す図である。

【図14】凹形状の2値化を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明における自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置について、図面を参照しながら詳細に説明する。

図1に、自動車ボディ表面検査装置の機器構成を示す。検査フレーム1の一端に、照明手段5が取り付けられ、検査フレーム1の他端に、カメラ7が取り付けられている。照明手段5とカメラ7とは、互いの焦点の中心位置が一致し、互いの中心線のなす角度θ2が90度となるように取り付けられている。本実施例では、θ2を90度としているが、θ2は、60度以上105度以下であれば良いことを実験により確認している。

照明手段5は、焦点に複数の縦縞を映すものである。照明手段5の焦点を自動車ボディの被検査部9に合わせ、自動車のボディの被検査部9に、縦縞状の照明を形成する。カメラ7は、その縦縞を撮影するように取り付けられている。

【0013】

照明手段5の中心線は、被検査部9の垂線に対して、角度θ1で照明を当てている。本実施例では、θ1=60度としているが、50度以上であれば良いことを実験により確認している。

カメラ7は、検査装置を制御し、カメラ7が撮影した画像を処理するための検査制御装置2に接続されている。検査制御装置2は、A/D変換器、CPU、メモリ等を備えている。

照明手段5の中心線と被検査部9の垂線とのなす角度θ1を50度以上とし、かつ照明手段5の中心線とカメラ7の中心線のなす角度θ2を60度以上105度以下とすることにより、三角測量法において、微小でなだらかな面歪みの凹凸を的確に捉えることができる。

【0014】

図2に、自動車ボディ表面検査装置の制御システムの構成を示す。自動車ボディ3の被検査部9に対して、照明手段5が縦縞状の照明を照射する。カメラ7は、縦縞状の照明が照射された被検査部9を撮像する。検査フレーム1の中心部は、ロボットアーム4の先端に固設されており、ロボットアーム4により、任意の位置に移動される。ロボットアーム4は、検査フレーム制御装置10に接続されている。検査フレーム制御装置10は、検査制御装置2に接続されている。また、検査制御装置2は、生産管理サーバ5、及び後工程の制御装置11に接続されている。後述する図3及び図4に示すフローチャートを含む検査プログラムは、検査制御装置2に記憶されている。検査制御装置2は、カメラ7が撮影した撮像データを記憶する画像メモリを有している。

検査フレーム制御装置10は、ロボットアーム4を制御動作させることにより、図2にセンサ走査軌跡で示すように、被検査部9をつづら折り状に移動させて、自動車ボディ外板の検査対象位置を隈なく検査する。検査フレーム制御装置10は、現在位置を常に検査制御装置2に送信しており、検査制御装置2は、撮像して画像メモリに記憶した撮像データと、被検査部9との対応関係を常に把握しており、欠陥が発見されたときに、その位置を特定可能である。

【0015】

次に、検査方法をフローチャートで図3に示す。

スタートでロボットを起動して、検査フレーム制御装置10が、照明手段5とカメラ7とを、所定の位置に位置決めする(S1)。次に、検査を開始する。始めに、照明手段5により、被検査部9に縦縞を形成し、カメラ7で撮像し、画像データを検査制御装置2内の画像メモリに記憶する(S2)。そして、画像メモリに記憶されている画像を順次画像処理する(S3)。

画像処理(S3)の詳細なフローチャートを図4に示す。

スタートして、始めに、カメラ7が撮像し、画像メモリに記憶している画像データをフーリエ変換する(S31)。カメラ7が撮像した画像データは、照明が縦縞であるため、縦軸に明度をとり横軸に位置をとれば、図5に示すように、順次明度の山谷が周期的に現れている。そして、画像データをフーリエ変換することにより、図6に示すように、周波数のスペクトルが得られる。図6の縦軸は、スペクトル強度であり、横軸は周波数である。

【0016】

次に、不要な周波数成分をカット処理する(S32)。すなわち、自動車ボディ外板面の意匠及び面歪みの発生する周波数は、図7に示すように、限られた周波数帯(意匠、面歪みにより発生する限られた周波数帯)に位置するため、それ以外の周波数帯をノイズとして成分カットする。これにより、図7に示すスペクトルが残る。

次に、3次元形状変換を行う(S33)。すなわち、画像メモリに記憶している画像データを、フーリエ変数法により、位相画像を算出後、位相接続を実施する。位相接続された画像は、3次元形状データの近似値として使用することができる。これにより、図8に示すように、被検査部9付近の断面形状が求められる。図8の縦軸は高さを示し、横軸は図5と同じ位置を示している。この断面形状は、実際のカメラ7の画像から得られる。

次に、基準面として意匠近似面を作成する(S34)。すなわち、33で得られた断面形状より、1次以上の多項式近似で断面形状を近似することで、設計値から求めた意匠形状と近似の断面形状を得ることができる。これにより、実際の断面形状に近似する意匠面を、意匠近似面として作成することができる。この意匠近似面が、面歪みを判断するときの基準面となる。

意匠形状をフーリエ変換したときに、意匠形状の主たる次数は、各意匠形状に応じて、特有の次数になるので、検査対象となる意匠形状と同等の次数で、実測撮像データを近似することにより、実測撮像データのうちから、意匠形状に近似する形状のみを取り出すことができるのである。

【0017】

次に、元の実測した断面(図8)データと、S34で得た意匠近似面または近似断面のデータとの差分を計算する(S35)。すなわち、図9に示すように、点線S1が実際の断面形状を示し、実線S2が意匠近似面の断面形状を示している。両者の差分を計算することにより、図10の断面データが得られる。これにより、基準からの欠陥高さ分布が得られる。図10において、所定値よりも大きい高さ、あるいは所定値より小さい高さについて、欠陥と判定する。

次に、微分処理を行う(S36)。図10のデータを微分処理する。これにより、欠陥の変化率分布を得ることができる。

次に、2値化処理を行う(S37)。図11のデータを2値化抽出する。すなわち、設定した基準ラインを越えたデータに関して、2値化処理を行う。

【0018】

次に、欠陥の判定を行う(S38)。図12の2値化処理されたデータに基づいて、欠陥(欠陥の部位、変化率、高さ、凹凸)を判定する。すなわち、図11において、変化率が基準ラインを越えている場合に、越えている部分を欠陥と判定し、その欠陥部の部位を特定し、欠陥が凹形状欠陥か、凸形状欠陥かを判定する。

ここで、図13に示すように、2値化されたデータがプラスからマイナスに変化する点があれば、凸形状欠陥であると判定する。また、図14に示すように、2値化されたデータがマイナスからプラスに変化する点があれば、凹形状欠陥であると判定する。

次に、図4のメインフローに戻り、画像処理S3を必要なだけ繰り返し行った後、欠陥判定結果を表示し(S4)、同時に製造工程の上位コンピュータが管理する生産サーバに欠陥判定結果データを送信する(S5)。

【0019】

以上詳細に説明したように、本実施例の自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置は、照明手段5と、カメラ7と、カメラ7の映像データを記憶する映像データ記憶手段(画像メモリ)を有する検査制御装置2と、照明手段5とカメラ7を移動するカメラ移動手段である検査フレーム制御装置10とを有し、検査制御装置2に記憶された映像データを処理して自動車ボディの表面欠陥を検出する自動車ボディ表面欠陥検査方法・装置であって、映像データをフーリエ変換して、不要周波数成分をカットするカット処理工程(S32)と、カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成工程(S33、S34)と、カット処理されたデータと意匠近似面データとの差分を算出する差分処理工程(S35)と、差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断工程(S36、S37、S38)と、を有するので、自動車ボディの外板面に複雑な意匠形状が存在しても、面歪み欠陥を精確に検出ことができる。

また、基準面として、意匠の設計データ、またはマスターモデルデータを用いるのではなく、各実画像から意匠に相当する基準面を算出しているので、プレス成形等により生じる公差内のバラツキに対しても、精度良く面歪み欠陥を検出できる。

【0020】

すなわち、フーリエ変換法の周波数判別、3次元形状変換、及び意匠形状に相当する基準面となる意匠近似面を、実測した形状データから算出し、意匠近似面を実測した形状データから差し引く処理により、意匠形状を考慮した面歪み欠陥を精度良く抽出することができた。

また、意匠近似面としては、意匠の設計データ、またはマスターモデルデータをそのまま用いるのではなく、実測形状データと設計データより、意匠近似面を算出して基準面としているので、プレス成形等で発生する意匠形状のバラツキが存在しても、正確に欠陥を抽出することができた。

また、意匠形状を考慮した基準面での欠陥の変化率を抽出できたので、検査員の官能検査と一致させることができ、検査の自動化を実現できた。

【0021】

また、面歪み検査において、フーリエ変換法により、1回の撮像でよいので、照明手段5とカメラ7の位置を停止することなく計測できるため、かつ、不要な周波数の除去し、3次元変換ができるため、量産におけるインライン自動検査において、生産タクトを遅らせることがないし、また、検査装置のセンサ台数、ロボット台数を低減できコストを下げることができた。

また、面歪み欠陥の部位、大きさ(変化率、高さ)、形状(凹凸)を判定し、後工程へ欠陥情報を流すことにより、後工程で正確な処理判断が可能となる。また、生産サーバへ欠陥データを蓄積することにより、面歪み欠陥を定量的に管理することができる。

【0022】

なお、この発明は前記実施形態に限定されるものではなく、発明の趣旨を逸脱することのない範囲で構成の一部を適宜変更して実施することもできる。

例えば、本実施例では、照明装置5とカメラ7とをロボットアームで移動させているが、専用の移動機構を用いても良い。

また、本実施例では、意匠近似面を求めるときに、フーリエ変換法を用いて、設計値等の意匠形状と同等の次数により、意匠近似面を作成しているが、特別な関数を作成し、それにより、意匠形状と実測撮像データを対比することにより、意匠近似面を作成しても良い。

【符号の説明】

【0023】

1 検査フレーム

2 検査制御装置

4 ロボットアーム

5 照明手段

6 生産管理サーバ

7 カメラ

9 被検査部

10 検査フレーム制御装置

【技術分野】

【0001】

この発明は、照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段とを有し、該映像記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する自動車ボディ表面欠陥検査方法に関するものである。

【背景技術】

【0002】

特許文献1には、自動車ボディの画像を取り込み、輝度、波長の微分強調状態における基準ラインからの突出部を検出し、ボディの表面欠陥の種別を判断することが開示されている。

特許文献2には、光学的な撮像装置を用いて、自動車ボディ外板面の画像を取り込み、予め記憶している欠陥パターンと比較して、欠陥を検出する装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平05-209734号公報

【特許文献2】特表2002-508071号公報

【特許文献3】特開平01-219505号公報

【非特許文献】

【0004】

【非特許文献1】研究成果報告書「応力・ひずみ・形状・変形の高速高精度全視野計測の研究」 和歌山大学 システム工学部 光メカトロニクス学科 光波画像計測研究室 教授 森本吉春 2005年12月

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び2の技術は、自動車ボディの表面欠陥を検査する装置であるが、次のような問題点があった。

(1)測定画像と、予めデータとして記憶している欠陥パターンと比較して判定する方法では、欠陥パターンのデータに自動車ボディの意匠形状の情報(ボディの傾きや曲率)が含まれていないため、面歪み欠陥等の検査を精確に行うことは、難しかった。

(2)また、自動車ボディの外板面は、複雑な意匠が施されており、外板面の曲率が一定でない外板面の場合には、微分しても基準ラインが直線にならないため、欠陥との判別が困難であった。

(3)また、設計値の基準ラインを意匠断面の微分値のモデルパターンとした場合には、製品には、プレス成形の公差等に起因する意匠形状の精度バラツキがあるため、基準パターンとの差分により、欠陥のみを判断することは、困難であった。すなわち、目視では問題のない製品を、欠陥と判断する可能性が高く、生産効率の低下を招く恐れがあった。

そのため、最終的な検査は、依然として、人が眼で確認することにより、行われていた。

【0006】

この発明は上記問題点を解決するためのものであって、自動車ボディの外板面が許容範囲内で変化しても、正確に表面欠陥を検査することのできる自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置は、次の構成を有している。

(1)照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段とを有し、該映像データ記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する自動車ボディ表面欠陥検査方法において、映像データをフーリエ変換して、不要周波数成分をカットするカット処理工程と、カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成工程と、カット処理されたデータと意匠近似面データとの差分を算出する差分処理工程と、差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断工程と、を有する。

(2)(1)に記載する自動車ボディ表面欠陥検査方法において、前記照明手段の照射角度が50度以上であり、前記照明手段と前記カメラとのなす角度が60度以上105度以下であることを特徴とする

(3)(2)に記載する自動車ボディ表面欠陥検査方法において、前記表面欠陥判断工程が、前記差分処理されたデータを微分処理する微分処理工程と、前記微分処理されたデータを2値化処理する2値化処理工程とを有することを特徴とする。

【0008】

(4)照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段と、該映像データ記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する表面欠陥検出手段とを有する自動車ボディ表面欠陥検査装置において、前記表面欠陥検出手段が、映像データをフーリエ変換して、不要周波数成分をカットするカット処理手段と、カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成手段と、カット処理されたデータと意匠近似面データとの差分を算出する差分処理手段と、差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断手段と、を有する。

(5)(4)に記載する自動車ボディ表面欠陥検査装置において、前記照明手段の照射角度が50度以上であり、前記照明手段と前記カメラとのなす角度が60度以上105度以下であることを特徴とする。

(6)(5)に記載する自動車ボディ表面欠陥検査方法において、前記表面欠陥判断手段が、前記差分処理されたデータを微分処理する微分処理手段と、前記微分処理されたデータを2値化処理する2値化処理手段とを有することを特徴とする。

【発明の効果】

【0009】

次に、上記構成を有する本発明の自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置の作用及び効果について説明する。

(1)照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段とを有し、該映像データ記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する自動車ボディ表面欠陥検査方法において、映像データをフーリエ変換して、不要周波数成分をカットするカット処理工程と、カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成工程と、カット処理されたデータと意匠近似面データとの差分を算出する差分処理工程と、差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断工程と、を有するので、自動車ボディの外板面に複雑な意匠形状が存在しても、面歪み欠陥を精確に検出ことができる。

また、基準面として、意匠の設計データ、またはマスターモデルデータを用いるのではなく、実測した撮像から意匠に相当する基準面を算出しているので、プレス成形等により生じる公差内のバラツキに対しても、精度良く面歪み欠陥を検出できる。

【0010】

(2)(1)に記載する自動車ボディ表面欠陥検査方法において、前記照明手段の照射角度が50度以上であり、前記照明手段と前記カメラとのなす角度が60度以上105度以下であることを特徴とするので、三角測量において、微小でなだらかな面歪みの凹凸を、カメラが的確に撮像できる。

(3)また、(2)に記載する自動車ボディ表面欠陥検査方法において、前記表面欠陥判断工程が、前記差分処理されたデータを微分処理する微分処理工程と、前記微分処理されたデータを2値化処理する2値化処理工程とを有することを特徴とするので、面歪み欠陥の部位、大きさ(変化率、高さ)、形状(凹凸)を判別することができる。

さらに、後工程に検出した欠陥情報を流すことにより、正確な処理判断が可能となり、また、生産管理サーバへのデータの蓄積による欠陥の定量管理が可能となる。

【図面の簡単な説明】

【0011】

【図1】自動車ボディ表面検査装置の機器構成を示す図である。

【図2】自動車ボディ表面検査装置の制御システムの構成を示す図である。

【図3】検査方法を示すメインフローチャートである。

【図4】検査方法を示す詳細フローチャートである。

【図5】カメラ5が撮影した画像データを示す断面図である。

【図6】フーリエ変換したスペクトル画像を示す図である。

【図7】不要成分をカットしたスペクトル画像を示す図である。

【図8】3次元形状変換した断面図である。

【図9】意匠近似面の断面図である。

【図10】差分処理した断面図である。

【図11】微分処理した断面図である。

【図12】2値化処理した断面図である。

【図13】凸形状の2値化を示す図である。

【図14】凹形状の2値化を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明における自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置について、図面を参照しながら詳細に説明する。

図1に、自動車ボディ表面検査装置の機器構成を示す。検査フレーム1の一端に、照明手段5が取り付けられ、検査フレーム1の他端に、カメラ7が取り付けられている。照明手段5とカメラ7とは、互いの焦点の中心位置が一致し、互いの中心線のなす角度θ2が90度となるように取り付けられている。本実施例では、θ2を90度としているが、θ2は、60度以上105度以下であれば良いことを実験により確認している。

照明手段5は、焦点に複数の縦縞を映すものである。照明手段5の焦点を自動車ボディの被検査部9に合わせ、自動車のボディの被検査部9に、縦縞状の照明を形成する。カメラ7は、その縦縞を撮影するように取り付けられている。

【0013】

照明手段5の中心線は、被検査部9の垂線に対して、角度θ1で照明を当てている。本実施例では、θ1=60度としているが、50度以上であれば良いことを実験により確認している。

カメラ7は、検査装置を制御し、カメラ7が撮影した画像を処理するための検査制御装置2に接続されている。検査制御装置2は、A/D変換器、CPU、メモリ等を備えている。

照明手段5の中心線と被検査部9の垂線とのなす角度θ1を50度以上とし、かつ照明手段5の中心線とカメラ7の中心線のなす角度θ2を60度以上105度以下とすることにより、三角測量法において、微小でなだらかな面歪みの凹凸を的確に捉えることができる。

【0014】

図2に、自動車ボディ表面検査装置の制御システムの構成を示す。自動車ボディ3の被検査部9に対して、照明手段5が縦縞状の照明を照射する。カメラ7は、縦縞状の照明が照射された被検査部9を撮像する。検査フレーム1の中心部は、ロボットアーム4の先端に固設されており、ロボットアーム4により、任意の位置に移動される。ロボットアーム4は、検査フレーム制御装置10に接続されている。検査フレーム制御装置10は、検査制御装置2に接続されている。また、検査制御装置2は、生産管理サーバ5、及び後工程の制御装置11に接続されている。後述する図3及び図4に示すフローチャートを含む検査プログラムは、検査制御装置2に記憶されている。検査制御装置2は、カメラ7が撮影した撮像データを記憶する画像メモリを有している。

検査フレーム制御装置10は、ロボットアーム4を制御動作させることにより、図2にセンサ走査軌跡で示すように、被検査部9をつづら折り状に移動させて、自動車ボディ外板の検査対象位置を隈なく検査する。検査フレーム制御装置10は、現在位置を常に検査制御装置2に送信しており、検査制御装置2は、撮像して画像メモリに記憶した撮像データと、被検査部9との対応関係を常に把握しており、欠陥が発見されたときに、その位置を特定可能である。

【0015】

次に、検査方法をフローチャートで図3に示す。

スタートでロボットを起動して、検査フレーム制御装置10が、照明手段5とカメラ7とを、所定の位置に位置決めする(S1)。次に、検査を開始する。始めに、照明手段5により、被検査部9に縦縞を形成し、カメラ7で撮像し、画像データを検査制御装置2内の画像メモリに記憶する(S2)。そして、画像メモリに記憶されている画像を順次画像処理する(S3)。

画像処理(S3)の詳細なフローチャートを図4に示す。

スタートして、始めに、カメラ7が撮像し、画像メモリに記憶している画像データをフーリエ変換する(S31)。カメラ7が撮像した画像データは、照明が縦縞であるため、縦軸に明度をとり横軸に位置をとれば、図5に示すように、順次明度の山谷が周期的に現れている。そして、画像データをフーリエ変換することにより、図6に示すように、周波数のスペクトルが得られる。図6の縦軸は、スペクトル強度であり、横軸は周波数である。

【0016】

次に、不要な周波数成分をカット処理する(S32)。すなわち、自動車ボディ外板面の意匠及び面歪みの発生する周波数は、図7に示すように、限られた周波数帯(意匠、面歪みにより発生する限られた周波数帯)に位置するため、それ以外の周波数帯をノイズとして成分カットする。これにより、図7に示すスペクトルが残る。

次に、3次元形状変換を行う(S33)。すなわち、画像メモリに記憶している画像データを、フーリエ変数法により、位相画像を算出後、位相接続を実施する。位相接続された画像は、3次元形状データの近似値として使用することができる。これにより、図8に示すように、被検査部9付近の断面形状が求められる。図8の縦軸は高さを示し、横軸は図5と同じ位置を示している。この断面形状は、実際のカメラ7の画像から得られる。

次に、基準面として意匠近似面を作成する(S34)。すなわち、33で得られた断面形状より、1次以上の多項式近似で断面形状を近似することで、設計値から求めた意匠形状と近似の断面形状を得ることができる。これにより、実際の断面形状に近似する意匠面を、意匠近似面として作成することができる。この意匠近似面が、面歪みを判断するときの基準面となる。

意匠形状をフーリエ変換したときに、意匠形状の主たる次数は、各意匠形状に応じて、特有の次数になるので、検査対象となる意匠形状と同等の次数で、実測撮像データを近似することにより、実測撮像データのうちから、意匠形状に近似する形状のみを取り出すことができるのである。

【0017】

次に、元の実測した断面(図8)データと、S34で得た意匠近似面または近似断面のデータとの差分を計算する(S35)。すなわち、図9に示すように、点線S1が実際の断面形状を示し、実線S2が意匠近似面の断面形状を示している。両者の差分を計算することにより、図10の断面データが得られる。これにより、基準からの欠陥高さ分布が得られる。図10において、所定値よりも大きい高さ、あるいは所定値より小さい高さについて、欠陥と判定する。

次に、微分処理を行う(S36)。図10のデータを微分処理する。これにより、欠陥の変化率分布を得ることができる。

次に、2値化処理を行う(S37)。図11のデータを2値化抽出する。すなわち、設定した基準ラインを越えたデータに関して、2値化処理を行う。

【0018】

次に、欠陥の判定を行う(S38)。図12の2値化処理されたデータに基づいて、欠陥(欠陥の部位、変化率、高さ、凹凸)を判定する。すなわち、図11において、変化率が基準ラインを越えている場合に、越えている部分を欠陥と判定し、その欠陥部の部位を特定し、欠陥が凹形状欠陥か、凸形状欠陥かを判定する。

ここで、図13に示すように、2値化されたデータがプラスからマイナスに変化する点があれば、凸形状欠陥であると判定する。また、図14に示すように、2値化されたデータがマイナスからプラスに変化する点があれば、凹形状欠陥であると判定する。

次に、図4のメインフローに戻り、画像処理S3を必要なだけ繰り返し行った後、欠陥判定結果を表示し(S4)、同時に製造工程の上位コンピュータが管理する生産サーバに欠陥判定結果データを送信する(S5)。

【0019】

以上詳細に説明したように、本実施例の自動車ボディ表面欠陥検査方法、及び自動車ボディ表面欠陥検査装置は、照明手段5と、カメラ7と、カメラ7の映像データを記憶する映像データ記憶手段(画像メモリ)を有する検査制御装置2と、照明手段5とカメラ7を移動するカメラ移動手段である検査フレーム制御装置10とを有し、検査制御装置2に記憶された映像データを処理して自動車ボディの表面欠陥を検出する自動車ボディ表面欠陥検査方法・装置であって、映像データをフーリエ変換して、不要周波数成分をカットするカット処理工程(S32)と、カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成工程(S33、S34)と、カット処理されたデータと意匠近似面データとの差分を算出する差分処理工程(S35)と、差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断工程(S36、S37、S38)と、を有するので、自動車ボディの外板面に複雑な意匠形状が存在しても、面歪み欠陥を精確に検出ことができる。

また、基準面として、意匠の設計データ、またはマスターモデルデータを用いるのではなく、各実画像から意匠に相当する基準面を算出しているので、プレス成形等により生じる公差内のバラツキに対しても、精度良く面歪み欠陥を検出できる。

【0020】

すなわち、フーリエ変換法の周波数判別、3次元形状変換、及び意匠形状に相当する基準面となる意匠近似面を、実測した形状データから算出し、意匠近似面を実測した形状データから差し引く処理により、意匠形状を考慮した面歪み欠陥を精度良く抽出することができた。

また、意匠近似面としては、意匠の設計データ、またはマスターモデルデータをそのまま用いるのではなく、実測形状データと設計データより、意匠近似面を算出して基準面としているので、プレス成形等で発生する意匠形状のバラツキが存在しても、正確に欠陥を抽出することができた。

また、意匠形状を考慮した基準面での欠陥の変化率を抽出できたので、検査員の官能検査と一致させることができ、検査の自動化を実現できた。

【0021】

また、面歪み検査において、フーリエ変換法により、1回の撮像でよいので、照明手段5とカメラ7の位置を停止することなく計測できるため、かつ、不要な周波数の除去し、3次元変換ができるため、量産におけるインライン自動検査において、生産タクトを遅らせることがないし、また、検査装置のセンサ台数、ロボット台数を低減できコストを下げることができた。

また、面歪み欠陥の部位、大きさ(変化率、高さ)、形状(凹凸)を判定し、後工程へ欠陥情報を流すことにより、後工程で正確な処理判断が可能となる。また、生産サーバへ欠陥データを蓄積することにより、面歪み欠陥を定量的に管理することができる。

【0022】

なお、この発明は前記実施形態に限定されるものではなく、発明の趣旨を逸脱することのない範囲で構成の一部を適宜変更して実施することもできる。

例えば、本実施例では、照明装置5とカメラ7とをロボットアームで移動させているが、専用の移動機構を用いても良い。

また、本実施例では、意匠近似面を求めるときに、フーリエ変換法を用いて、設計値等の意匠形状と同等の次数により、意匠近似面を作成しているが、特別な関数を作成し、それにより、意匠形状と実測撮像データを対比することにより、意匠近似面を作成しても良い。

【符号の説明】

【0023】

1 検査フレーム

2 検査制御装置

4 ロボットアーム

5 照明手段

6 生産管理サーバ

7 カメラ

9 被検査部

10 検査フレーム制御装置

【特許請求の範囲】

【請求項1】

照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段とを有し、該映像データ記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する自動車ボディ表面欠陥検査方法において、

前記映像データをフーリエ変換して、不要周波数成分をカットするカット処理工程と、

前記カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成工程と、

前記カット処理されたデータと前記意匠近似面データとの差分を算出する差分処理工程と、

前記差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断工程と、

を有することを特徴とする自動車ボディ表面欠陥検査方法。

【請求項2】

請求項1に記載する自動車ボディ表面欠陥検査方法において、

前記照明手段の照射角度が50度以上であり、前記照明手段と前記カメラとのなす角度が60度以上105度以下であることを特徴とする自動車ボディ表面欠陥検査方法。

【請求項3】

請求項2に記載する自動車ボディ表面欠陥検査方法において、

前記表面欠陥判断工程が、前記差分処理されたデータを微分処理する微分処理工程と、前記微分処理されたデータを2値化処理する2値化処理工程とを有することを特徴とする自動車ボディ表面欠陥検査方法。

【請求項4】

照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段と、該映像データ記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する表面欠陥検出手段とを有する自動車ボディ表面欠陥検査装置において、

前記表面欠陥検出手段が、

前記映像データをフーリエ変換して、不要周波数成分をカットするカット処理手段と、

前記カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成手段と、

前記カット処理されたデータと前記意匠近似面データとの差分を算出する差分処理手段と、

前記差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断手段と、

を有することを特徴とする自動車ボディ表面欠陥検査装置。

【請求項5】

請求項4に記載する自動車ボディ表面欠陥検査装置において、

前記照明手段の照射角度が50度以上であり、前記照明手段と前記カメラとのなす角度が60度以上105度以下であることを特徴とする自動車ボディ表面欠陥検査装置。

【請求項6】

請求項5に記載する自動車ボディ表面欠陥検査方法において、

前記表面欠陥判断手段が、前記差分処理されたデータを微分処理する微分処理手段と、前記微分処理されたデータを2値化処理する2値化処理手段とを有することを特徴とする自動車ボディ表面欠陥検査装置。

【請求項1】

照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段とを有し、該映像データ記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する自動車ボディ表面欠陥検査方法において、

前記映像データをフーリエ変換して、不要周波数成分をカットするカット処理工程と、

前記カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成工程と、

前記カット処理されたデータと前記意匠近似面データとの差分を算出する差分処理工程と、

前記差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断工程と、

を有することを特徴とする自動車ボディ表面欠陥検査方法。

【請求項2】

請求項1に記載する自動車ボディ表面欠陥検査方法において、

前記照明手段の照射角度が50度以上であり、前記照明手段と前記カメラとのなす角度が60度以上105度以下であることを特徴とする自動車ボディ表面欠陥検査方法。

【請求項3】

請求項2に記載する自動車ボディ表面欠陥検査方法において、

前記表面欠陥判断工程が、前記差分処理されたデータを微分処理する微分処理工程と、前記微分処理されたデータを2値化処理する2値化処理工程とを有することを特徴とする自動車ボディ表面欠陥検査方法。

【請求項4】

照明手段と、カメラと、該カメラの映像データを記憶する映像データ記憶手段と、該照明手段と該カメラを移動するカメラ移動手段と、該映像データ記憶手段に記憶された映像データを処理して自動車ボディの表面欠陥を検出する表面欠陥検出手段とを有する自動車ボディ表面欠陥検査装置において、

前記表面欠陥検出手段が、

前記映像データをフーリエ変換して、不要周波数成分をカットするカット処理手段と、

前記カット処理されたデータを3次元処理して意匠近似面データを作成する意匠近似面データ作成手段と、

前記カット処理されたデータと前記意匠近似面データとの差分を算出する差分処理手段と、

前記差分処理されたデータに基づいて、自動車ボディの表面欠陥を判断する表面欠陥判断手段と、

を有することを特徴とする自動車ボディ表面欠陥検査装置。

【請求項5】

請求項4に記載する自動車ボディ表面欠陥検査装置において、

前記照明手段の照射角度が50度以上であり、前記照明手段と前記カメラとのなす角度が60度以上105度以下であることを特徴とする自動車ボディ表面欠陥検査装置。

【請求項6】

請求項5に記載する自動車ボディ表面欠陥検査方法において、

前記表面欠陥判断手段が、前記差分処理されたデータを微分処理する微分処理手段と、前記微分処理されたデータを2値化処理する2値化処理手段とを有することを特徴とする自動車ボディ表面欠陥検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−236880(P2010−236880A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−82132(P2009−82132)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]