自動車外装用の積層体、及び自動車水平外板部品

【課題】軽量にして高い剛性と小さい線膨張係数とを有し、寸法精度及び外観が優れた自動車外装用の積層体、及び自動車水平外板部品を提供すること。及び、特殊な製造ラインを要せず、比較的汎用な機器を用い、自動車外装用の積層体、及び自動車水平外板部品を提供すること。

【解決手段】自動車外装用の積層体10が、炭素繊維を含有する炭素繊維強化層12と、熱可塑性樹脂層A11とを有し、その線膨張係数を10×10−6/K以上50×10−6/K以下とする。また、自動車水平外板部品は、該自動車外装用の積層体10を有してなる。

【解決手段】自動車外装用の積層体10が、炭素繊維を含有する炭素繊維強化層12と、熱可塑性樹脂層A11とを有し、その線膨張係数を10×10−6/K以上50×10−6/K以下とする。また、自動車水平外板部品は、該自動車外装用の積層体10を有してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は自動車外装用の積層体、及び自動車水平外板部品に関し、特に、外観が良好で、高剛性及び高強度を有し、しかも温度変化による寸法変化の小さい、自動車外装用の積層体、及び自動車水平外板部品に関するものである。

【背景技術】

【0002】

近年自動車の軽量化が求められており、その有効な手段の一つとして、外板の樹脂化がある。

例えばポリエチレン、ポリプロピレン、ポリカーボネート、ポリアミド、ポリアリレート、メタクリル樹脂、ポリブチレンテレフタレート、塩化ビニル樹脂、ABS樹脂等の熱可塑性樹脂は、一般に軽量性、易加工性及び耐衝撃性等に優れているので、種々の用途に使用されている。例えば、自動車の内装や外装のための自動車用部材に熱可塑性樹脂を適用することができる(特許文献1〜4参照)。

【0003】

自動車の外板の具体例として、フェンダーやバックドアアウタのような垂直に近い部位の外板は、熱可塑性樹脂によって軽量な部品化が進んでいる。

一方、ボンネットやトランクリッド、ルーフなどの水平部位の外板は、エンジンルームや太陽による高温下での自重や風圧に耐えるために、高温下での剛性が求められる。また、雪に対してや、人、及び荷物の積載にも耐える剛性が要求される。

また、かかる部品は、少なくとも左右両側を鉄部品に囲まれ、かつ意匠的にその左右部品と一体の面として扱われることが多く、温度変化による線膨張の違いによる寸法変化の差に起因する左右の部品との干渉を防ぐため、一方向に寸法の変化を逃がしたり、面方向に膨らませて逃がしたりすることができない。また、意匠的にその隙間を大きく設定しておくことはできず、ボンネット自体に小さな熱膨張が要求される。

なお、ここで水平の意味するところは、厳密に水平をさしているのではなく、自動車車体を構成する外板のなかで、水平に近い面を指していて、傾斜面や局面を含んでいる。

【0004】

従来から、樹脂によるボンネットではその剛性を補うため、車体外側に位置するアウタパネルとその内側に貼り合わされるインナパネルからなる構造体が検討されてきた。しかしながら、アウタパネルに用いられる樹脂の線膨張係数を小さくするため、各種繊維や充填材の含有率を増加させると、樹脂板表面が平滑にならず、塗装してもその外観は自動車としての要求を満たすものではなく、樹脂板そのものの表面研磨や、下塗り後の研磨が必要となる課題を有していた。

【0005】

さらに、アウタパネルとインナパネルとの貼りあわせに、接着剤を用いる場合、製品が大きいので接着時間がかかり、その間締め付けておく必要があり、大きな工程面積が必要となる課題を有していた。

【0006】

また、特許文献5、及び特許文献6には、ブロー成形によるかかる構造体の製法が提案されており、特許文献7には、外観と線膨張などのバランスをとるために、板構成の多層化が提案されている。しかしながら、この製法には大型多層ブロー成形機のような特殊な装置が必要となり、装置に大きな投資が必要であるという課題があった。このため、熱可塑性樹脂は自動車外装用の積層体の軽量化に効果があるにもかかわらず、水平部位の部品(自動車水平外板部品)としては、汎用技術に至っていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−227077号公報

【特許文献2】特開2008−007012号公報

【特許文献3】特開2008−050598号公報

【特許文献4】特開2008−132650号公報

【特許文献5】実開平4−120015号公報

【特許文献6】特開平6−008309号公報

【特許文献7】特開平11−227077号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

通常、自動車外装用の部材には剛性が高く、良好な外観を有することが望まれる。これに対応するため、熱可塑性樹脂で外板等の自動車外装用の部材を構成する場合には、剛性を高めるためにガラス繊維や炭素繊維の短繊維もしくは長繊維等の所謂チョップド繊維を熱可塑性樹脂に溶融配合した熱可塑性樹脂組成物を成形し、自動車外装用部材とすることが考えられる。

【0009】

しかしながら、従来は金属製であった外板等の自動車外装用部材にかかる熱可塑性樹脂組成物を適用するには、熱可塑性樹脂組成物の線膨張係数を小さくすることが求められていた。線膨張係数を小さくするには、繊維配合量を20重量%〜60重量%とすることが知られている。しかし、これは軽量化効果の幅を狭め、かつ熱可塑性樹脂が溶融状態から固化する段階において繊維が製品表面近傍に残ることで表面凸凹がある外観となり、商品価値を著しく低下するので適用が制限されていた。特にボンネット、ルーフ、ドア、フェンダーはその製品サイズからもユーザーの視覚、フィーリングに強く反映するものであり、外観は重要である。

【0010】

また、これらの部材間の間隙(ギャップ)も重要な車の商品価値であり、間隙がなるべく小さいことが求められている。この間隙は、製品の温度による線膨張係数によって通常は変化する。

高い線膨張係数を有する部材では夏場や高温地域での使用時では間隙が狭まり、開閉に障害をもたらすことが考えられる。かかる環境でも間隙が維持できるようにするためには、双方の部材の寸法を小さくすることも対策ではある。しかし、同時にこのことで低温時における製品間隙は大きくなるので、これも商品価値を低下することとなる。何れにしても、軽量にして高い剛性と線膨張係数が小さく寸法精度の優れた部材が望まれる。

かかる状況に鑑み、本発明が解決しようとする課題は、軽量で、線膨張が小さく、高外観のボンネット等の自動車の水平外板部品を提供することにある。さらに、特殊な製造ラインを要せず、比較的汎用な機器を用い、該部品を提供することにある。

【0011】

本発明は上記の課題に鑑みて創案されたもので、軽量にして高い剛性と小さい線膨張係数とを有し、寸法精度及び外観が優れた自動車外装用の積層体、及びボンネット等の自動車の水平外板部品を提供することを目的とする。さらに、特殊な製造ラインを要せず、比較的汎用な機器を用い、自動車外装用の積層体、及び自動車水平外板部品を提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは上記課題を解決するべく鋭意検討した結果、炭素繊維を含有する繊維強化層と、熱可塑性樹脂からなる最外層とを備えた自動車外装用の積層体において、線膨張係数を所定の範囲に収めることで、自動車外装に好適な、非常に優れた性能を有する積層体が得られることを見出し、本発明を完成するに至った。

【0013】

即ち、本発明の要旨は、炭素繊維を含有する炭素繊維強化層と、熱可塑性樹脂層Aとを有し、線膨張係数が10×10−6/K以上50×10−6/K以下であることを特徴とする、自動車外装用の積層体に存する(請求項1)。

【0014】

このとき、上記の自動車外装用の積層体が、該炭素繊維強化層に対して、該熱可塑性樹脂層Aと反対側に、熱可塑性樹脂層Bを有することが好ましい(請求項2)。

【0015】

また、上記の自動車外装用の積層体が、該熱可塑性樹脂層Bに対して、該炭素繊維強化層と反対側に、熱可塑性樹脂層Cを有することが好ましい(請求項3)。

【0016】

また、該炭素繊維強化層の厚さ中心線が、上記の自動車外装用の積層体の厚さ中心線より、該熱可塑性樹脂層A側にあることが好ましい(請求項4)。

【0017】

また、上記の自動車外装用の積層体が、該熱可塑性樹脂層Aが結晶性ポリアミド樹脂、又はポリオレフィン系樹脂を含んでおり、該炭素強化層が炭素繊維束又は炭素繊維織物と、マトリックス樹脂とを含んでいることが好ましい(請求項5)。

【0018】

本発明の別の要旨は、上記の自動車外装用の積層体を有してなることを特徴とする、自動車水平外板部品に存する(請求項6)。

【0019】

このとき、上記の自動車水平外板部品が、該熱可塑性樹脂層Cの線膨張係数が50×10−6/K以下であり、該熱可塑性樹脂層Bと、該熱可塑性樹脂層Cとが、3mm以上50mm以下の間隙を有して、外周部及び中央部の一部で貼り合わされていることが好ましい(請求項7)。

【0020】

また、上記の自動車水平外板部品が、該熱可塑性樹脂層Bと該熱可塑性樹脂層Cとがレーザー溶着により貼り合わされていることが好ましい(請求項8)

【発明の効果】

【0021】

本発明によれば、軽量にして高い剛性と小さい線膨張係数とを有し、寸法精度及び外観が優れた自動車外装用の積層体、及び自動車水平外板部品が得られる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態としての自動車外装用の積層体の層構成を模式的に示す断面図である。

【図2】本発明の実施例3の自動車外装用の積層体の層構成を模式的に示す断面図である。

【図3】本発明の一実施例としての自動車水平板部品のうち、ボンネットの構造を模式的に示す図である。

【図4】図3で示したボンネットのA−A’の断面の概念図である。

【図5】本発明の実施例1の自動車外装用の積層体の層構成を模式的に示す断面図である。

【図6】本発明の実施例2の自動車外装用の積層体の層構成を模式的に示す断面図である。

【図7】本発明の実施例4の自動車水平板部品(ボンネット)の構造を模式的に示す図である。

【図8】図7で示したボンネットのB−B’の断面の概念図である。

【発明を実施するための形態】

【0023】

以下、図面を示して本発明の一実施形態について詳細に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において任意に変更して実施できる。

【0024】

[1.概要]

本発明の自動車外装用の積層体は、炭素繊維を含有する炭素繊維強化層と、熱可塑性樹脂層Aとを有し、線膨張係数が10×10−6/K以上50×10−6/K以下である。

また本発明の自動車外装用の積層体は、熱可塑性樹脂層Bを、炭素繊維強化層に対して、熱可塑性樹脂層Aと反対側に有していてもよい。さらに、熱可塑性樹脂層Cを、熱可塑性樹脂層Bに対して、該炭素繊維強化層と反対側に有していてもよい。以下、これらの各層につき説明する。

【0025】

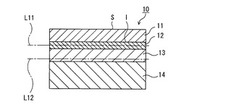

図1は本発明の一実施形態としての自動車外装用の積層体の層構成を模式的に示す断面図である。この図1に示すように、本実施形態の積層体(10)は、外層としての熱可塑性樹脂層A(11)と、繊維強化層としての炭素繊維強化層(12)と、熱可塑性樹脂層B(13)と、熱可塑性樹脂層C(14)とを、この順に備えている。

【0026】

[2.熱可塑性樹脂層A(外層)]

熱可塑性樹脂層Aは、積層体の外側に形成される層である。積層体を自動車外装に使用した場合、通常はこの熱可塑性樹脂層Aがおもて側(外側)に向くように配設されるため、この熱可塑性樹脂層Aを形成する材料に応じて積層体の外観、耐摩耗性、耐擦傷性、耐衝撃性、耐熱性、耐薬品性及び耐候性等が決まる。

【0027】

熱可塑性樹脂層Aの形成材料は、熱可塑性樹脂であれば制限は無い。ここで、熱可塑性樹脂とは、加熱すると軟化し、外力により変形又は流動する樹脂を意味する。なお、熱可塑性樹脂は1種類を用いてもよく、2種類以上を任意の組み合わせ及び比率で併用してもよい。

【0028】

<2−1.結晶性熱可塑性樹脂>

熱可塑性樹脂としては、例えば結晶性熱可塑性樹脂や非結晶性熱可塑性樹脂等が挙げられるが、なかでも本実施形態では、ワックスやオイル等に対する耐薬品性が優れている点から結晶性熱可塑性樹脂が適している。結晶性熱可塑性樹脂とは、示査走査熱量計により測定で実質的に結晶化度が存在する熱可塑性樹脂を言う。

【0029】

結晶性熱可塑性樹脂の具体例としては、ポリオレフィン系樹脂、ポリエステル樹脂、ポリアセタール樹脂、ポリフェニレンサルファイド樹脂、ポリアミド樹脂等が挙げられる。これらのうち、外観、耐摩耗性、耐擦傷性、耐衝撃性、耐熱性、耐薬品性及び耐候性等の観点から、結晶性ポリアミド樹脂及びポリオレフィン系樹脂が好ましく、ポリプロピレン及びポリアミド−6が特に好ましい。なお、本願における「系樹脂」とは、その樹脂を主成分とする樹脂をいう。主成分とするとは、通常その樹脂を50重量%以上、好ましくは60重量%以上、更に好ましくは70重量%以上、特に好ましくは80重量%以上含む樹脂を言う。

【0030】

(ポリオレフィン系樹脂)

熱可塑性樹脂の一例であるポリオレフィン系樹脂としては、例えば、α−オレフィンの単独重合体、これらα−オレフィンの共重合体、又は、これらα−オレフィン(一種でもよく複数種でもよい)を主成分とし、必要により他の不飽和単量体(一種でもよく複数種でもよい)を副成分とする共重合体等が挙げられる。ここで共重合体とは、ブロック共重合体、ランダム共重合体、グラフト共重合体、及びこれらの複合物等、どの様なタイプの共重合体であってもよい。またこれらのα−オレフィン重合体を、例えば塩素化、スルフォン化、カルボニル化等で変性したものであってもよい。

上記α−オレフィンとしては、例えば、エチレン、プロピレン、ブテン−1、ペンテン−1、ヘキセン−1、ヘプテン−1、オクテン−1等が挙げられる。中でも入手のし易さから炭素数が2〜8個のものが好ましい。

また、上記他の不飽和単量体としては、例えば、(メタ)アクリル酸、(メタ)アクリル酸エステル、マレイン酸等の不飽和有機酸、これらのエステル類、これらの無水物類、及び不飽和脂肪族環状オレフィン等が挙げられる。

【0031】

ポリオレフィン系樹脂の具体例としては、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、ポリブテン、ポリ−4−メチル−ペンテン−1、プロピレン−エチレンブロック共重合体、プロピレン−エチレンランダム共重合体、エチレンと他の共重合可能な単量体との共重合体等が挙げられる。

【0032】

(ポリエステル樹脂)

熱可塑性樹脂の一例であるポリエステル樹脂としては、例えば、通常の方法に従って、ジカルボン酸類、その低級アルキルエステル類、酸ハライド類又は酸無水物誘導体類と、グリコール類又は二価フェノール類とを縮合させた熱可塑性ポリエステル樹脂等が挙げられる。

ジカルボン酸類は、芳香族ジカルボン酸又は脂肋族ジカルボン酸のいずれでもよい。具体例を挙げると、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、スベリン酸、アゼライン酸、セバシン酸、テレフタル酸、イソフタル酸、p,p’−ジカルボキシジフェニルスルホン、p−カルボキシフェノキシ酢酸、p−カルボキシフェノキシプロピオン酸、p−カルボキシフェノキシ酪酸、p−カルボキシフェノキシ吉草酸、2,6−ナフタリンジカルボン酸、2,7−ナフタリンジカルボン酸、及びこれらカルボン酸の混合物等が挙げられる。

グリコール類は、脂肪族グリコール類又は芳香族グリコール類のいずれでもよい。脂肪族グリコール類としては、炭素数が2〜12個の直鎖アルキレングリコールが好ましく、例えばエチレングリコール、1,3−プロピレングリコール、1,4−ブテングリコール、1,6−ヘキセングリコール、1,12−ドデカメチレングリコール等が挙げられる。

また、芳香族グリコール類としては、例えばp−キシリレングリコール等が挙げられる。二価フェノール類としては、例えばピロカテコール、レゾルシノール、ヒドロキノン及びこれら化合物のアルキル置換誘導体等が挙げられる。他の適当なグルコール類としては、例えば1,4−シクロヘキサンジメタノール等が挙げられる。

【0033】

他の好ましいポリエステル樹脂としては、ラクトンの開環重合によるポリエステル樹脂も挙げられる。例えば、ポリピバロラクトン、ポリ(ε−カプロラクトン)等である。

さらに他の好ましいポリエステル樹脂としては、例えば溶融状態で液晶を形成するポリマー(Thermotropic Liquid Crystal Polymer, TLCP)としてのポリエステル樹脂(即ち液晶性ポリエステル樹脂)等が挙げられる。これら範疇に入り現在市販されている液晶性ポリエステル樹脂の例を商品名で挙げると、イーストマンコタック社のX7G、ダートコ社のXyday(ザイダー)、住友化学社のエコノール、セラニーズ社のベクトラ等が挙げられる。

【0034】

上に挙げたポリエステル樹脂の中でも熱可塑性樹脂として好ましいのは、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリ(1,4−シクロヘキサンジメチレンテレフタレート)(PCT)又は液晶性ポリエステル樹脂等である。

【0035】

(ポリアセタール樹脂)

熱可塑性樹脂の一例であるポリアセタール樹脂は、例えば、ホルムアルデヒド又はトリオキサンの重合によって製造された高分子量ポリアセタール単独重合体(ホモポリマー)が挙げられる。

ポリアセタール樹脂の耐熱性及び化学的抵抗性を増加させるために、一般的には、末端基をエステル基又はエーテル基に変換する手法が採用される。

またポリアセタール樹脂には、さらにポリアセタール共重合体も含まれる。これらのポリアセタール共重合体の例としては、ホルムアルデヒドと、活性水素を提供することの出来る他種物質の単量体又はプレポリマーとの共重合体が挙げられる。活性水素を提供することの出来る他種物質の単量体又はプレポリマーとしては、例えば、アルキレングリコール、ポリチオール、ビニルアセテート−アクリル酸共重合体、及び、還元したブタジエン−アクリロニトリルコポリマーとのブロック共重合体等が挙げられる。

ホルムアルデヒド及びトリオキサンは、他のアルデヒド、環状エーテル、ビニル化合物、ケテン、環状カーボネート、エポキシド、イソシアナート及びエーテルと共重合させることが出来る。これらの化合物の具体例には、エチレンオキサイド、1,3−ジオキサン、1,3−ジオキセペン、エピクロロヒドリン、プロピレンオキサイド、イソブチレンオキサイド及びスチレンオキサイド等が挙げられる。

【0036】

(ポリフェニレンサルファイド樹脂)

熱可塑性樹脂の一例であるポリフェニレンサルファイド樹脂は、下記式(1)で示される繰り返し単位を有する重合体である。

耐熱性の観点からは下記式(1)で示される繰り返し単位を含む重合体を70モル%以上、更には90モル%以上含む重合体が好ましい。またポリフェニレンサルファイド樹脂(PPS樹脂)はその繰り返し単位の30モル%未満程度が、下記の構造を有する繰り返し単位等で構成されていてもよい。かかる構造を一部有するポリフェニレンサルファイド共重合体(PPS共重合体)は、融点が低くなるため、このような樹脂組成物は成形性の点で有利となる。

【0037】

【化1】

【0038】

(ポリアミド樹脂)

熱可塑性樹脂の一例であるポリアミド樹脂とは、主鎖に−CONH−結合を有し、加熱溶融できるものである。その代表例としては、ポリアミド−4、ポリアミド−6、ポリアミド−6・6、ポリアミド−4・6、ポリアミド−12、ポリアミド−6・10、その他公知の芳香族ジアミン、芳香族ジカルボン酸等の単量体成分を含む結晶性又は非晶性のポリアミド樹脂等が挙げられる。

【0039】

中でも、本発明において好ましいポリアミド樹脂としては、160℃で1時間加熱した後の示差走査熱量計(DSC)で、樹脂を20℃/分で昇温したときに、結晶融解熱量が4J/g以上になる樹脂が挙げられる。具体的には、ポリアミド6(熱量=52J/g)、ポリアミド66(熱量=65J/g)、ポリアミド6/ポリアミド66共重合体(熱量=40J/g)、ポリアミド46(熱量=90J/g)、ポリアミド12(熱量=38J/g)、ポリアミド6T/ポリアミド66共重合体(熱量=48J/g)、半芳香族ポリアミド(ポリアミドMXD−6)(熱量=40J/g)等が挙げられる。特に、ポリアミド6、ポリアミド6・6、半芳香族ポリアミド(MXD−6)が好適に利用できる。

耐熱性、耐薬品性を損なわない範囲で、これらと非晶性ポリアミド樹脂とを併用することも出来る。

【0040】

ポリアミド樹脂の相対粘度は、低い方が成形性に優れ、高い方が機械的強度に優れる傾向があるため、温度25℃、98重量%濃硫酸中で測定した相対粘度が2.0以上7.0以下の範囲のものが好ましい。

【0041】

<2−2.非結晶性熱可塑性樹脂>

一方、熱可塑性樹脂として非晶性熱可塑性樹脂を用いることもできる。熱可塑性樹脂の中でも非晶性熱可塑性樹脂は、結晶性熱可塑性樹脂に比べ、耐薬品性には劣るが、寸法安定性に優れている。したがって、非晶性熱可塑性樹脂は結晶性熱可塑性樹脂とのブレンドもしくはアロイ化により適用することが好ましい。

【0042】

結晶性樹脂に対する非晶性樹脂との配合比率としては、耐熱性、耐薬品性を大幅に損なわない範囲で任意に配合することができる。熱可塑性樹脂の種類、組み合わせにもよるが、結晶性樹脂50重量%〜95重量%に対して、非晶性樹脂5重量%〜50%重量程度が好ましい。非晶性樹脂が5重量%以上であると改質効果に優れ、非晶性樹脂が50重量%以下であると耐熱性、耐薬品性に優れる傾向がある。

【0043】

非晶性熱可塑性樹脂の具体例としては、芳香族ビニル化合物系樹脂、ポリカーボネート樹脂、ポリフェニレンエーテル樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、非晶性ポリオレフィン系エラストマー、ポリスチレン系エラストマー、非晶性ポリアミド樹脂等が挙げられる。

【0044】

(芳香族ビニル化合物系樹脂)

非晶性熱可塑性樹脂の一例である芳香族ビニル化合物系樹脂とは、例えば、下記式[I]で示される構造を有する化合物から誘導された樹脂(重合体)等が挙げられる。

【化2】

【0045】

上記式[I]中、Rは、水素原子、アルキル基又はハロゲン原子を表し、Zは、水素原子、アルキル基、塩素原子又はビニル基を表し、aは1〜5の整数を表す。

上記式[I]で示される構造を有する芳香族ビニル化合物系樹脂の具体例としては、ポリスチレン、ゴム強化ポリスチレン、スチレン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、スチレン−無水マレイン酸共重合体、スチレン−マレイミド共重合体等が挙げられる。

【0046】

(ポリカーボネート樹脂)

非晶性熱可塑性樹脂の一例であるポリカーボネート樹脂としては、例えば、芳香族ポリカーボネート樹脂、脂肪族ポリカーボネート樹脂、芳香族−脂肪族ポリカーボネート樹脂等が挙げられる。中でも、芳香族ポリカーボネート樹脂が好ましい。

芳香族ポリカーボネート樹脂としては、例えば、芳香族ヒドロキシ化合物又はこれと少量のポリヒドロキシ化合物を、ホスゲン又は炭酸のジエステルと反応させることによって得られる熱可塑性の芳香族ポリカーボネート重合体又は共重合体等が挙げられる。なお、この芳香族ポリカーボネート樹脂は直鎖でもよく、分岐していてもよい。

【0047】

芳香族ポリカーボネート樹脂の製造方法は特に限定されるものではなく、例えば、従来から知られているホスゲン法(界面重合法)又は溶融法(エステル交換法)等によって製造することが出来る。溶融法で製造された芳香族ポリカーボネート樹脂は、末端基のOH基(水酸基)量を調整したものであってもよい。

原料の芳香族ジヒドロキシ化合物としては、例えば、2,2−ビス(4−ヒドロキシフェニル)プロパン(即ち、ビスフェノールA)、テトラメチルビスフェノールA、ビス(4−ヒドロキシフェニル)−p−ジイソプロピルベンゼン、ハイドロキノン、レゾルシノール、4,4−ジヒドロキシジフェニル等が挙げられる。中でも好ましいのは、ビスフェノールAである。また、芳香族ポリカーボネート樹脂の難燃性を一層高める目的で、上記の芳香族ジヒドロキシ化合物にスルホン酸テトラアルキルホスホニウムを1個以上結合させた化合物、及び/又は、シロキサン構造を有する両末端フェノール性OH基を含有したポリマー又はオリゴマー等を、少量共存させることも出来る。

また、分岐した芳香族ポリカーボネート樹脂を得るには、例えばフロログルシン、4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−2,4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプタン、2,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−3,1,3,5−トリ(4−ヒドロキシフェニル)べンゼン、1,1,1−トリ(4−ヒドロキシフェニル)エタン等のポリヒドロキシ化合物類;3,3−ビス(4−ヒドロキシアリール)オキシインドール(即ち、イサチンビスフェノール)、5−クロルイサチン、5,7−ジクロルイサチン、5−ブロムイサチン等を、前記芳香族ジヒドロキシ化合物の一部を置換して使用すればよい。その使用量は、通常0.01モル%以上、好ましくは0.1モル%以上であり、通常10モル%以下、好ましくは2モル%以下である。

【0048】

芳香族ポリカーボネート樹脂としては、好ましくは、2,2−ビス(4−ヒドロキシフェニル)プロパンから誘導されるポリカーボネート樹脂、又は2,2−ビス(4−ヒドロキシフェニル)プロパンと他の芳香族ジヒドロキシ化合物とから誘導されるポリカーボネート共重合体が挙げられる。さらに、芳香族ポリカーボネート樹脂の難燃性を一層高める目的で、シロキサン構造を有するポリマー又はオリゴマーを共重合させることも出来る。

【0049】

芳香族ポリカーボネート樹脂の分子量は、高い方が成形後の機械的強度が高くなり、低い方が成形性が良い傾向があるため、溶媒としてメチレンクロライドを使用し、温度25℃で測定された溶液粘度から換算した粘度平均分子量で、通常13,000以上、好ましくは15,000以上、より好ましくは17,000以上であり、通常30,000以下、好ましくは27,000以下、より好ましくは24,000以下である。

【0050】

ポリカーボネート樹脂の分子量を調節するには、例えば、原料として一価の芳香族ヒドロキシ化合物を使用すればよい。一価の芳香族ヒドロキシ化合物としては、例えば、m−及びp−メチルフェノール、m−及びp−プロピルフェノール、p−tert−ブチルフェノール及びp−長鎖アルキル置換フェノール等が挙げられる。なお、これらは1種類を用いてもよく、2種類以上を任意の組み合わせ及び比率で併用してもよい。

【0051】

(ポリフェニレンエーテル樹脂)

非晶性熱可塑性樹脂の一例であるポリフェニレンエーテル樹脂とは、例えば、下記の式[II]で表される構造を有する単独重合体又は共重合体が挙げられる。

【化3】

【0052】

式[II]において、Q1及びQ2は、それぞれ独立に、水素原子、第一級アルキル基、第二級アルキル基及びフェニル基からなる群より選ばれる少なくとも1種を表す。第一級アルキル基の好適な例は、メチル基、エチル基、n−プロピル基、n−ブチル基、n−アミル基、イソアミル基、2−メチルブチル基、n−ヘキシル基、2,3−ジメチルブチル基、2−メチルペンチル基、3−メチルペンチル基、4−メチルペンチル基又はヘプチル基等が挙げられる。第二級アルキル基の好適な例は、イソプロピル基、sec−ブチル基又は1−エチルプロピル基等が挙げられる。多くの場合、Q1はアルキル基又はフェニル基が好ましく、特に炭素数が1〜4個のアルキル基がより好ましく、Q2は水素原子が好ましい。bは正の数を表し、通常は10以上である。

【0053】

好適なポリフェニレンエーテル樹脂のうち、単独重合体としては、例えば、2,6−ジメチル−1,4−フェニレンエーテル単位から成るものが挙げられる。また、好適な共重合体としては、上記単位と2,3,6−トリメチル−1,4−フェニレンエーテル単位との組合せから成るランダム共重合体が挙げられる。多くの好適な、単独重合体又はランダム共重合体が、特許文献及び非特許文献に記載されている。さらに、例えば、分子量、溶融粘度及び/又は耐衝撃強度等の特性を改良する分子構成部分を含むポリフェニレンエーテル樹脂もまた好適である。

【0054】

ここで使用するポリフェニレンエーテル樹脂の固有粘度は、高い方がこれを含む組成物の耐衝撃性に優れ、低い方が成形性に優れる傾向があるため、クロロホルム中、温度30℃で測定した固有粘度が、0.2dl/g以上のものが好ましく、0.25dl/g以上のものがより好ましく、また、0.8dl/g以下のものが好ましく、0.7dl/g以下のものがより好ましく、0.6dl/g以下のものが特に好ましい。

【0055】

(ポリスルホン樹脂)

非晶性熱可塑性樹脂の一例であるポリスルホン樹脂は、主鎖に芳香環基とその結合基としてスルホン基を有する熱可塑性樹脂であり、ポリスルホン樹脂と、ポリエーテルスルホン樹脂と、ポリフェニルスルホン樹脂に大別される。

ポリスルホン樹脂(PSFと称することもある。)は、代表的には下記式(2)で表されるような構造をもつポリマーである。下記式(2)で表されるPSFは、1965年に米国ユニオンカーバイド社から発表されている。

【0056】

【化4】

【0057】

上記の式(2)で表されるポリマーは、原料として、ビスフェノールAのアルカリ金属塩(Na塩)と、ビスフェノールSの塩素化化合物(4,4’−ジクロロジフェニルスルホン)とを使用し、脱塩化ナトリウム反応で得られるが、ビスフェノールAとして、4,4’−ジヒドロキシ−ジフェニル−オキシド、4,4’−ジヒドロキシ−ジフェニル−スルファイド、4,4’−ジヒドロキシ−ジフェニル−メタン、4,4’−ジヒドロキシ−ジフェニル−フェニルエタン、4,4’−ジヒドロキシ−ジフェニル−パーフロロプロパン、ハイドロキノン、4,4’−ジヒドロキシベンゾフェノン、4,4’−ジヒドロキシ−ジフェニル等の共重合体を使用することができる。

【0058】

ポリスルホン樹脂としては、ユーデル[登録商標、米国アモコ社が製造し、テイジンアモコエンジニアリング(株)が輸入販売]、及びユーデルP−3500(登録商標、日産化学工業(株)の製造販売)などが、市販品として利用できる。

【0059】

また、ポリエーテルスルホン樹脂(PESと略称することもある。)は、代表的には下記の式(3)で表される構造をもつポリマーである。

【0060】

【化5】

【0061】

PESは、ジフェニルエーテルクロロスルホンのフリーデルクラフツ反応により得られる。

PESとしては、ウルトラゾーンE(登録商標)[ドイツBASF社が製造し、三井化学(株)が輸入販売]、レーデルA(登録商標)[米国アモコ社が製造し、テイジンアモコエンジニアリング(株)が輸入販売]、及びスミカエクセル(登録商標)[住友化学(株)の製造販売]などが、市販品として利用できる。

【0062】

(オレフィン系エラストマー)

非晶性熱可塑性樹脂の一例であるオレフィン系エラストマーとは、結晶性オレフィン系樹脂(ポリプロピレン、ポリエチレン等)のマトリックスにオレフィン系ゴム(エチレン−プロピレンゴム、エチレン−プロピレン−ジエンゴム等)を微分散させた熱可塑性エラストマーのことをいう。

ここで、エチレン−プロピレン−ジエンゴム(EPDM)は、エチレンとプロピレンとの共重合体であるエチレン−プロピレンゴム(EPR)に、少量の第3成分を導入し、主鎖中に二重結合をもたせたものである。第3成分の種類や量の違いにより様々な合成ゴムが市販されている。代表的な第3成分としてエチリデンノルボルネン(ENB)、1,4−ヘキサジエン(1,4−HD)、ジシクロペンタジエン(DCP)などが挙げられる。

【0063】

(ポリスチレン系エラストマー)

非晶性熱可塑性樹脂の一例であるポリスチレン系エラストマーとは、芳香族ビニル化合物系樹脂の中でも、ポリスチレンとポリブタジエン構造かなる共重合体を主成分とする熱可塑性エラストマーをいう。ポリスチレン−ポリブタジエン−ポリスチレン構造を有するA−B−A型ブロックコポリマーである。

本発明に用いられるスチレン系エラストマーは限定されず、例えば、スチレン−エチレン−プロピレン−スチレン共重合体、スチレン−イソプレンブロック共重合体、スチレン−イソプレン−スチレントリブロック共重合体、スチレン−ブタジエン共重合体、スチレン−エチレン−ブタジエン−スチレンブロック共重合体や、これらの水添物などが挙げられ、スチレン−エチレン−プロピレン−スチレン共重合体が好ましい。

【0064】

(非晶性ポリアミド樹脂)

非晶性熱可塑性樹脂の一例である非晶性ポリアミド樹脂は、ガラス転移点のみが存在する樹脂であり、160℃で1時間加熱した後の示差走査熱量計(DSC)で、20℃/分で昇温したときに、結晶融解熱量が4J/g未満になる樹脂が挙げられ、数平均分子量が7,000〜30,000の樹脂が好ましく用いられる。

前記非晶性ポリアミド樹脂として具体的には、例えば、ポリアミド6T/ポリアミド66共重合体(熱量=2J/g)、ポリアミド6T/ポリアミド6I共重合体(熱量=0.5J/g)、ポリアミドTMD−T/ポリアミド6共重合体(熱量=0.7J/g)等が挙げられる。本発明においては、ポリアミド6T/ポリアミド66共重合体等が好ましく、さらに種々ポリアミド共重合体とのブレンドしたものが好ましい。

【0065】

<2−3.熱可塑性樹脂以外の成分>

(熱可塑性樹脂以外の樹脂)

本発明に係る熱可塑性樹脂層Aには、本発明の目的及び効果を損なわない範囲で、熱可塑性樹脂以外の樹脂が各種含まれていてもよい。

熱可塑性樹脂以外の樹脂としては、例えば、不飽和ポリエステル樹脂、ビニルエステル樹脂等のポリエステル樹脂;エポキシ樹脂、フェノール(レゾール型)樹脂、ユリア樹脂、メラミン樹脂、ポリイミド樹脂、ビスマレイミド樹脂、シアネートエステル樹脂、等の熱硬化性樹脂等が挙げられる。また、これらの共重合体及び変性体等であってもよい。

【0066】

本発明に係る熱可塑性樹脂層Aが、熱可塑性樹脂以外の樹脂を含有する場合、熱可塑性樹脂層A中の樹脂合計量に対する熱可塑性樹脂の量は、成形流動性及び、リサイクル性の観点から、通常30重量%以上、好ましくは50重量%以上、また、好ましくは70重量%以下である。

【0067】

(強化繊維)

なお、熱可塑性樹脂層Aには、本発明の積層体の外観の観点から、実質上、強化繊維が含まれないことが好ましい。強化繊維とは、直径が0.1μm以上、長さ0.3μm以上の繊維状物質をいう。また、「実質上」とは、意図せず製造上の混入等により強化繊維が入っても構わないが、その製造工程において強化繊維を加える工程を有さないことを言う。

【0068】

強化繊維とは、例えば、炭素繊維、ガラス繊維、金属繊維、アルミナ繊維、ボロン繊維、炭化珪素繊維、玄武岩繊維等の無機繊維;芳香族ポリアミド繊維、ポリアラミド繊維、パラフェニレンベンゾビスオキサゾール繊維、ポリビニルアルコール繊維、ポリイミド繊維等の有機繊維等が挙げられる。直径が0.5μm未満、長さ0.5μm未満の強化繊維を20重量%以下配合するのが、外観の点から好ましい。

【0069】

(炭素繊維)

熱可塑性樹脂層Aは、外観性の観点から通常炭素繊維を含有しない。ただし、外観性を損なわない範囲で、炭素繊維を含有することができ、この場合には、熱可塑性樹脂層A中に10重量%以下、好ましくは5重量%以下、更に好ましくは1重量%以下含まれた状態が好適である。なお、熱可塑性樹脂層Cに含まれる炭素繊維は成形加工性の観点から、炭素繊維強化層で用いられる連続繊維より、長繊維、短繊維、ミルド繊維等の不連続のチョップド繊維であることが好ましい。

【0070】

(添加剤)

本発明に係る熱可塑性樹脂層Aには、本発明の目的及び効果を損なわない範囲で、各種の添加剤が含まれていてもよい。

配合できる樹脂添加剤としては、例えば、着色剤、可塑剤、滑剤、熱安定剤、光安定剤、紫外線吸収剤、充填剤、難燃剤、防錆剤等が挙げられる。

【0071】

本発明に係る熱可塑性樹脂層Aが、添加剤を含有する場合、熱可塑性樹脂層A中の熱可塑性樹脂の量は、表面の平滑性及び成形性が良好となりやすいことから、通常80重量%以上、好ましくは85重量%以上、更に好ましくは90重量%以上である。

【0072】

充填剤としての無機フィラーとしては、例えば、長周期型周期表(Nomenclature of Inorganic Chemistry IUPAC Recommendations 2005)における第1族〜14族中の金属元素(例えば、Na、K、Mg、Ca、Ba、Cu、Zn、Al、Si、Ti、Fe等)の酸化物、水酸化物、炭素塩、硫酸塩、けい酸塩、亜硫酸塩、及びこれらの化合物を含む各種粘土鉱物等が挙げられる。その具体例としては、酸化チタン、酸化亜鉛、硫酸バリウム、シリカ、炭酸カルシウム、酸化鉄、アルミナ、チタン酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、硫酸カルシウム、硫酸ナトリウム、亜硫酸カルシウム、けい酸カルシウム、クレー、ワラストナイト(メタケイ酸カルシウム)、ガラス、ガラスビーズ、ガラスパウダー、けい砂、けい石、石英粉、しらす、けいそう土、ホワイトカーボン、鉄粉、アルミニウム粉等を挙げることができる。なお、これらは1種類を用いてもよく、2種類以上を任意の組み合わせ及び比率で併用してもよい。なかでも、数平均長さ約1.0μm〜100μmと数平均直径0.1μm〜15μmを有する繊維状の無機フィラー、及び/又は、板状の平均粒径が5μm以下のタルク、マイカ、カオリンクレー、けいそう土等が、剛性付与には好ましい。特に、外観性の観点から、直径が1μm未満、長さ1μm未満が好ましい。

【0073】

<2−4.熱可塑性樹脂層Aの形状>

熱可塑性樹脂層Aの厚さに制限はないが、本発明の積層体の外観の点では厚い方が好ましく、一方で、本発明の積層体の軽量性の点では薄い方が好ましい。具体的には、通常は10μm以上10mm以下の範囲である。中でも、積層体の重量を考えれば、5mm以下が好ましく、3mm以下が更に好ましく、積層体の外観を良好にするためには50μm以上が好ましく、より好ましくは100μm以上、特に好ましくは500μm以上である。

【0074】

ここで、層の厚さは、積層体を表面S(図1参照)に垂直な面で切った断面について顕微鏡観察した観察範囲内での厚さの最も薄い部分の厚さを層の厚さとして採用する。本実施形態のように熱可塑性樹脂層A(11)と炭素繊維強化層(12)とが直接に接している場合、熱可塑性樹脂層A(11)と炭素繊維強化層(12)との境界Iには通常は凹凸が存在するので、熱可塑性樹脂層A(11)の厚さは、顕微鏡等の通常利用される観察手段により判断されるが、例えば電子顕微鏡等を用いて断面を観察し、炭素繊維強化層(12)に含まれる炭素繊維と表面Sとの距離を測定するという方法による。より具体的には、顕微鏡観察した観察範囲内で、表面Sと前記境界(熱可塑性樹脂層A(11)と炭素繊維強化層(12)との境界)Iとの間の厚さが最も薄い部分の厚さにより定義される。なお、炭素繊維強化層(12)が熱可塑性樹脂層A(11)に含まれるものと同様の樹脂を含む場合、熱可塑性樹脂層A(11)と炭素繊維強化層(12)との境界Iが明確に判別できない場合がある。この場合は、炭素繊維そのものと表面Sとの間の厚さのうち、最も薄いものを熱可塑性樹脂層Aの厚さとする。

【0075】

なお、熱可塑性樹脂を2種類以上使用する場合には、使用する熱可塑性樹脂同士が一様に混合した状態で使用してもよく、各熱可塑性樹脂同士が混合しない状態(例えば、各樹脂が層を構成し、それらの層の集合として1つの熱可塑性樹脂層が構成された状態等)で使用してもよい。異なる熱可塑性樹脂を含む2層以上の層から熱可塑性樹脂層A(11)が構成される場合、それらの層間は界面において凹凸形状を形成して接合一体化されていることが好ましい。層同士の接合を強化するためである。また、異なる熱可塑性樹脂を含む2層以上の層から熱可塑性樹脂層A(11)が構成される場合の熱可塑性樹脂層A(11)の厚みは、この複数層の合計の厚みとする。

【0076】

<2−5.熱可塑性樹脂層Aの形成方法>

熱可塑性樹脂層Aの形成方法に制限は無い。例えば、予め熱可塑性樹脂層Aの材料を成形してシート又はフィルムを用意し、このシート又はフィルムを炭素繊維強化層等と共に(加熱)プレス成形すればよい。また、例えば炭素繊維強化層に含有させる炭素繊維を金型内にインサートし、この金型内に熱可塑性樹脂層Aの材料を射出して成形してもよい。

<2−6.熱可塑性樹脂層Aの線膨張係数>

熱可塑性樹脂層Aの線膨張係数には制限はなく、表面品質が保たれればよい。熱可塑性樹脂層Aの線膨張係数、弾性率、厚み等に応じて得られる積層体の線膨張係数が50×10−6以下となるよう、炭素繊維強化層の厚み、炭素繊維含有量が定められる。

【0077】

本発明に係る線膨張係数は、JIS−K7197に準拠した方法で行い、30℃から80℃までの温度範囲で、昇温速度20℃/分の条件で測定した値である。

【0078】

[3.炭素繊維強化層(繊維強化層)]

炭素繊維強化層は、炭素繊維を含有して形成された層であり、主として積層体の剛性を向上させると共に、線膨張係数を低減させるために設けられた層である。炭素繊維強化層は、少なくとも炭素繊維を含み、通常は更にマトリックス樹脂を有して形成される。

【0079】

<3−1.炭素繊維>

炭素繊維強化層の炭素繊維は、高強度及び高弾性率という優れた性質を有する繊維であり、この炭素繊維が強化繊維として機能することで炭素繊維強化層の剛性が高まり、ひいては積層体の剛性も高められている。また、炭素繊維は強化繊維としては比重が小さい点でも有利である。

【0080】

炭素繊維としては、繊維状になっている炭素であれば如何なるものも使用することが可能で、例えば、黒鉛繊維、カーボンナノチューブ、気相法炭素繊維等も含まれる。これらの炭素繊維は1種類を単独で用いてもよく、また2種類以上を任意の組み合わせ、及び比率で用いてもよい。炭素繊維は、無撚のものでも有撚のものでも使用することができる。ただし、引張強度や圧縮強度等の力学特性の面からは、実質的に無撚(1ターン/m未満)のものが好ましい。

【0081】

炭素繊維強化層内における炭素繊維の形態は限定されない。例えば、多数本の炭素繊維からなる繊維束として存在していてもよい。また、例えば、前記の繊維束から構成された織物として存在していてもよい。また、例えば、多数本の炭素繊維が一方向に配列された一方向性繊維束として存在していてもよい。また、例えば、前記の一方向性繊維束から構成された織物として存在していてもよい。さらに、例えば、前記のものを組み合わせた状態で存在していてもよい。さらに、これらを複数層に配置したものであってもよい。中でも、積層体の生産性の観点から、織物及び、一方向性繊維束が好ましい。なお、炭素繊維は、同一の形態の繊維束から構成されていてもよく、異なる形態の繊維束が組み合わされて構成されていても良い。

【0082】

前記の繊維束や織物を構成する炭素繊維の数は、通常1000本以上、好ましくは12000本以上であり、通常60000本以下、好ましくは24000本以下である。

【0083】

炭素繊維は、少なくとも一方向に、10mm以上の長さにわたり連続している繊維をマトリックス樹脂に入れたものが好ましい。また、通常、長さの上限は、10m以下であるのが好ましい。ただし、1本の炭素繊維が積層体の全長にわたって連続している必要はなく、その途中で分断されていてもよい。すなわち、成形加工過程等において、10mm以上の炭素繊維の一部が破断して、意図せずして10mm未満になった場合も、炭素繊維強化層内における炭素繊維に含まれる。

【0084】

炭素繊維には、表面処理が施されていてもよい。表面処理としては、金属の被着処理、カップリング剤による処理、サイジング剤による処理及び添加剤の付着処理等が挙げられる。その例を挙げると、炭素繊維の取扱い性や耐擦過性を向上させるためには、通常0.2重量%〜2.5重量%の集束剤(サイジング剤)を炭素繊維に付着されることが好ましい。このように集束剤を付着させると、炭素繊維における毛羽発生が効率的に抑えられる。

【0085】

炭素繊維強化層は、通常、炭素繊維束又は織物に後述するマトリックス樹脂を含浸させたもの(プリプレグ)として構成される。前記炭素繊維強化層としては、市販の一方向プリプレグ、これをさらに繊維軸方向を変えて複数層積層した多軸多層プリプレグ、炭素繊維束をたて糸及び横糸とした織物からなる織物プリプレグ等の中間加工材料が好適に利用できる。

多軸多層プリプレグとしては、少なくとも一方向プリプレグが2層以上で構成され、これらの繊維軸方向が交互に交差しているものが好ましく、中でも交互に直交させて積層されたものがより好ましい。さらに好ましくは繊維軸方向が0°と90°とで交互に積層されたもの(例えば0°/90°/0°)の層の間に、繊維軸方向を±45°(例えば、−45°/0°/45°)で交互に配置、積層されたプリプレグが好ましい。具体例を挙げると、繊維軸方向が0°、−45°、90°、+45°、0°となる順に一方向プリグレグを配置、積層した多軸多層プリプレグが挙げられる。

織物プリプレグとしては、繊維束を直交させて交互に編んだ平織り物に樹脂を含浸したものが好適に利用できる。

【0086】

<3−2.マトリックス樹脂>

炭素繊維強化層のマトリックス樹脂の種類に制限はないが、通常、曲げ弾性率が1GPa以上の樹脂が好ましい。具体的には、例えば、ポリオレフィン系樹脂、ポリエステル樹脂、ポリアセタール樹脂、ポリフェニレンサルファイド樹脂、結晶性ポリアミド樹脂等の結晶性熱可塑性樹脂;芳香族ビニル化合物系樹脂(ポリスチレン系エラストマー)、ポリカーボネート樹脂、ポリフェニレンエーテル樹脂、ポリスルホン樹脂、ポリオレフィン系エラストマー、非晶性ポリアミド樹脂等非晶性熱可塑性樹脂;不飽和ポリエステル樹脂、ビニルエステル樹脂等のポリエステル樹脂;エポキシ樹脂、フェノール(レゾール型)樹脂、ユリア樹脂、メラミン樹脂、ポリイミド樹脂、ビスマレイミド樹脂、シアネートエステル樹脂、等の熱硬化性樹脂等が挙げられる。また、これらの共重合体及び変性体等であってもよい。なお、マトリックス樹脂は1種を用いてもよく2種以上を任意の組み合わせ及び比率で併用することもできる。

【0087】

なかでも、マトリックス樹脂としては、積層体の力学特性の観点から、エポキシ樹脂、又は、熱可塑性樹脂層A及び/又は熱可塑性樹脂層Bに用いられるものと同様の熱可塑性樹脂が好ましく、エポキシ樹脂又はポリオレフィン系樹脂、ポリアミド樹脂が更に好ましく、ポリオレフィン系樹脂としては、ポリプロピレン樹脂が特に好ましく、酸変性ポリプロピレンが特に好ましい。また、エポキシ樹脂を他のマトリックス樹脂と組み合わせて用いる場合、エポキシ樹脂は、その優れた力学特性を発現するためにマトリックス樹脂の主成分として含まれることが好ましい。

【0088】

マトリックス樹脂を2種類以上使用する場合には、使用するマトリックス樹脂が一様に混合した状態で使用してもよく、各マトリックス樹脂が混合しない状態(例えば、各マトリックス樹脂が層を構成し、それらの層の集合として炭素繊維強化層が構成された状態等)で使用してもよい。なお、異なるマトリックス樹脂を含む2層以上の層から炭素繊維強化層が構成される場合、それらの層間は界面において凹凸形状を形成して接合一体化されていることが好ましい。層同士の接合を強化するためである。

また、異なるマトリックス樹脂を含む2層以上の層から炭素繊維強化層が構成される場合の炭素繊維強化層の厚みは、この複数層の厚みとする。

【0089】

炭素繊維強化層に含まれるマトリックス樹脂の量は、炭素繊維強化層全体を100重量%として、通常20重量%以上、好ましくは30重量%以上であり、通常70重量%以下、好ましくは60重量%以下である。マトリックス樹脂の量をこの範囲に収めることによって、炭素繊維と樹脂が十分に濡れ、ボイド等の欠陥生成が少なく、樹脂が炭素繊維を拘束できるので、炭素繊維による補強効果を十分に発揮できる力学特性に優れた成形体を実現しやすい。

【0090】

<3−3.炭素繊維及びマトリックス樹脂以外の成分>

また、炭素繊維強化層は、炭素繊維及び必要に応じて用いられるマトリックス樹脂以外にその他の成分を含んでいてもよい。その他の成分は、1種が含有されていてもよく、2種以上が任意の組み合わせ及び比率で含有されていてもよい。

【0091】

炭素繊維強化層中にその他の成分を含んでいる場合、炭素繊維強化層中には、炭素繊維が通常10重量%超、好ましくは20重量%以上、更に好ましくは30重量%以上、特に好ましくは50重量%以上含まれているのが好ましい。また、炭素繊維量の上限は、70重量%であるのが好ましい。そして、炭素繊維強化層中にその他の成分を含んでいる場合、炭素繊維強化層中の炭素繊維とマトリックス樹脂との合計量が通常70重量%以上、好ましくは80重量%以上、更に好ましくは90重量%以上含まれているのが好ましい。

【0092】

(難燃剤)

例えば、炭素繊維強化層は、難燃剤を含んでいてもよい。難燃剤は通常はマトリックス樹脂中に含まれるもので、難燃性を高める効果がある。その種類に制限は無いが、難燃性が高いことからリン系又はシリコーン系の難燃剤又は難燃助剤を用いることが好ましい。

その含有量に制限は無いが、難燃効果を有効に発揮するため、層内のリン原子濃度又は珪素原子濃度で0.2重量%〜15重量%が好ましい。なお、難燃剤は1種を用いてもよく、2種以上を任意の組み合わせ及び比率で併用してもよい。

【0093】

また、例えば、炭素繊維強化層は、曲げ弾性率が1GPa未満の樹脂、いわゆるエラストマー又はゴム成分を含んでいてもよい。エラストマー又はゴム成分は通常はマトリックス樹脂中に含まれるもので、耐衝撃性を向上させる効果がある。なお、エラストマー又はゴム成分は1種を用いてもよく、2種以上を任意の組み合わせ及び比率で併用してもよい。

【0094】

(エラストマー、ゴム)

マトッリクス樹脂中におけるエラストマーやゴムは、耐衝撃性の向上効果があるが、耐衝撃性の向上効果と弾性率との兼ね合いから、好ましくは20重量%以下、更に好ましくは10%以下、特に好ましくは5%以下が好適である。

【0095】

(炭素繊維以外の繊維)

さらに、例えば、炭素繊維強化層は、炭素繊維以外の繊維を含有していてもよい。そのような繊維の例を挙げると、ガラス繊維、金属繊維、アルミナ繊維、ボロン繊維、炭化珪素繊維、玄武岩繊維等の無機繊維;芳香族ポリアミド繊維、ポリアラミド繊維、パラフェニレンベンゾビスオキサゾール繊維、ポリビニルアルコール繊維、ポリイミド繊維等の有機繊維等が挙げられる。なお、これらは1種を用いてもよく、2種以上を任意の組み合わせ及び比率で併用してもよい。また、これらの繊維には炭素繊維と同様に表面処理が施されていてもよい。さらに、これらの繊維としては、導電性を有する繊維も含まれる。これらの繊維は、炭素繊維と同様に強化繊維として用いることができる。

【0096】

<3−4.炭素繊維強化層の形状>

炭素繊維強化層の厚さは、取り扱い性の点から、通常20μm以上、好ましくは50μm以上であり、通常1000μm以下、好ましくは800μm以下、より好ましくは500μm以下であるのがよい。これにより、例えば本実施形態の積層体を自動車ボンネット等に用いた場合、ボンネットの基本肉厚の薄肉軽量化及びボンネット製品の線膨張係数の低減化を、炭素繊維の使用量を少なくしながら達成できるという利点がある。

【0097】

また同じ理由で、プリプレグの目付けとしては、通常10g/m2以上、好ましくは20g/m2以上であり、また、通常200g/m2以下、好ましくは150g/m2以下である。

【0098】

なお上述したように、炭素繊維強化層の厚さは、積層体を表面S(図1参照)に垂直な面で切った断面について顕微鏡観察した観察範囲内での厚さの最も薄い部分の厚さを炭素繊維強化層(12)の厚さとして採用する。通常、炭素繊維間にマトリックス樹脂が含浸することにより炭素繊維強化層とそれに隣接する層との境界には凹凸が存在するので、炭素繊維強化層の厚さは、顕微鏡観察した観察範囲内で、その炭素繊維強化層(12)の厚さが最も薄い部分の厚さにより定義される。

【0099】

上述した構成の炭素繊維強化層(12)は、通常は、その表面に凹凸を有し優れた接着性を発現する。このため、炭素繊維強化層(12)同士を張り合わせた試験片のISO4587に基づく接着強度が、25℃の温度において、通常5MPa以上、好ましくは7MPa以上である。このため、本実施形態の積層体(10)において、熱可塑性樹脂層A(11)及び熱可塑性樹脂層B(13)等の炭素繊維強化層に接する層と炭素繊維強化層との接合を強固なものとすることができる。なお、接着強度の上限は特に制限はないが、40MPa程度の接着強度であれば、十分実用に値するものとなる。

【0100】

炭素繊維強化層の線膨張係数は、本発明の積層体の線膨張係数を小さくしやすくい点では、小さい方が好ましいが、また、一方、炭素繊維強化層以外の層との線膨張係数の違いを小さくしやすい点では大きい方が好ましい。炭素繊維強化層の線膨張係数は、具体的には、好ましくは0/K以上、また、好ましくは50×10−6/K以下、より好ましくは30×10−6/K以下である。

【0101】

[4.熱可塑性樹脂層B]

熱可塑性樹脂層Bは、必要に応じて炭素繊維強化層に対して熱可塑性樹脂層Aの反対側に設けられる層である。熱可塑性樹脂層Bは、配設位置が異なること以外は、上述した熱可塑性樹脂層Aと同様に設けることができる。

【0102】

積層体を自動車外装に使用した場合、通常はこの熱可塑性樹脂層Bは炭素繊維強化層よりも裏側(内側)に位置するように配設される。ここで、熱可塑性樹脂層Bを設けることにより、本発明の積層体は、積層体単体でのそりが改良される。このため、熱可塑性樹脂層Bはその使用時に積層体の外観に通常は影響しない。したがって、外観上の影響を考慮して熱可塑性樹脂層Aには含有させなかった成分も、熱可塑性樹脂層Bには含有させることができる。例えば、熱可塑性樹脂層Bは、表面外観にとらわれず任意に、炭素繊維強化層との線膨張係数差を低減し、反り変形を抑制する目的で、公知のフィラーや強化繊維を含んでいてもよい。

【0103】

強化繊維の例としては、[2.熱可塑性樹脂層A(最外層)]の<2−3.熱可塑性樹脂以外の成分>で説明した、(強化繊維)として挙げたものと同様のものが挙げられる。また、これらの繊維は、1種を用いてもよく、2種以上を任意の組み合わせ及び比率で併用してもよい。ただし、炭素繊維強化層と区別されるため、熱可塑性樹脂層Bは実質上炭素繊維を含有しない。なお、「実質上」とは、[2.熱可塑性樹脂層A(最外層)]の<2−3.熱可塑性樹脂以外の成分>の(強化繊維)で説明した「実質上」と、同様の意味を表すものとする。

【0104】

[5.熱可塑性樹脂層C]

熱可塑性樹脂層Cは、必要に応じて設けられる層で、積層体を自動車外装に使用した場合、通常はこの熱可塑性樹脂層Cが裏側(内側)に向くように配設される。この熱可塑性樹脂層Cは、配設位置が異なること以外は、上述した熱可塑性樹脂層A及び熱可塑性樹脂層Bと同様に設けることができる。

【0105】

ただし、熱可塑性樹脂層Cの線膨張係数は、積層体にソリ変形が生じ難くするために、熱可塑性樹脂層Aと炭素繊維強化層と熱可塑性樹脂層Bとからなる積層体の線膨張係数と同等もしくは両者の線膨張係数差が50×10−6/K以下であることが好ましい。

熱可塑性樹脂層Cの厚さは通常は500μm以上、好ましくは800μm以上、より好ましくは1000μm以上であり、通常10mm以下、好ましくは6mm以下、より好ましくは4mm以下である。

【0106】

また、熱可塑性樹脂層Cは、軽量化のため肉抜きされた肉抜き構造体であったり、ハニカム構造やディンプル構造等の中空断面構造を有する中空体であってもよい。ここで中空体は、熱可塑性樹脂層Cの一部に設けた縦壁やディンプル、ビードと炭素繊維強化層を含む積層体とを空隙をもって貼り合わせることによってできる、熱可塑性樹脂層Cと積層体とでできる中空構造であることも好ましい。肉抜き構造や中空断面構造を有する場合、当該部分の占める割合は、内側から略垂直方向から観察した場合に、最も内側を構成する面の面積が熱可塑性樹脂層Cの全面積に対して、半分以下の面積であることが好ましい。

【0107】

熱可塑性樹脂層Cが肉抜き構造体である場合、熱可塑性樹脂層Cの厚さの定義は、肉抜きされていない部分の厚さのことをいうものとする。一方、熱可塑性樹脂層Cが中空体として形成されている場合、熱可塑性樹脂層Cの厚みは、熱可塑性樹脂層Cの他の層に貼り合わせられた面と、該面とは反対側の面との最大距離をいうものとする。

また、熱可塑性樹脂層Cは、発泡体により形成されていてもよい。

【0108】

[6.積層体の構造その他の事項]

本発明の自動車外装用の積層体は、少なくとも熱可塑性樹脂層Aと炭素繊維強化層とを有する。ここで、炭素繊維強化層と熱可塑性樹脂層Aのみからなる積層体の線膨張係数は、10×10−6/K以上50×10−6/K以下であり、好ましくは15×10−6/K以上、また、好ましくは40×10−6/K以下である。本発明の自動車外装用の積層体の線膨張係数は、10×10−6/K以上、50×10−6/K以下であり、好ましくは15×10−6/K以上、また、好ましくは40×10−6/K以下である。

【0109】

本実施形態の積層体は、上述した熱可塑性樹脂層A及び炭素繊維強化層を有し、且つ、線膨張係数が前記の範囲に収まることにより、外観及び寸法安定性に優れた自動車外装用の積層体とすることができる。なお、長さ方向(図1において、紙面に垂直な方向)と横方向(図1において、紙面内の方向)とで線膨張係数が異なる場合、少なくとも何れか一方が上記範囲を満たす。

【0110】

また、本発明の自動車外装用の積層体が炭素繊維強化層及び熱可塑性樹脂層A以外の層を有する場合の線膨張係数も、炭素繊維強化層と熱可塑性樹脂層Aのみからなる積層体の場合の線膨張係数と同様であるのが好ましい。

なお、炭素繊維強化層及び熱可塑性樹脂層Aからなる積層体、または炭素繊維強化層、熱可塑性樹脂層A、及び熱可塑性樹脂層Bからなる積層体と、熱可塑性樹脂層Cとの線膨張係数における差は、積層体全体のソリが発生し難いことから、20×10−6/K以下であるのが好ましい。

【0111】

本発明の積層体が熱可塑性樹脂層A、炭素繊維強化層、及び熱可塑性樹脂層Bからなる場合は、炭素繊維強化層の線膨張係数が積層体の線膨張係数を支配することから、炭素繊維強化層の炭素繊維含有量を通常20重量%以上、好ましくは40重量%以上、また、通常70重量%以下、好ましくは60重量%以下とすることにより、線膨張係数を上述の範囲に制御しやすい。

【0112】

また、本発明の積層体が熱可塑性樹脂層Cを含む場合は、熱可塑性樹脂層C中の強化繊維の繊維量が多いと、本発明の積層体の線膨張係数及び炭素繊維強化層の線膨張係数との違いを小さくしやすく、本発明の積層体の剛性を高くしやすいが、繊維量が少ない方が本発明の積層体の軽量性に優れる。

【0113】

そこで、本発明の積層体が熱可塑性樹脂層Cを含む場合に、その線膨張係数を上述の範囲に制御するには、熱可塑性樹脂層C中に含有される繊維量が10重量%以上であるのが好ましく、20重量%以上であるのが好ましく、また、一方、60重量%以下であるのが好ましく、50重量%以下であるのが更に好ましく、40重量%以下であるのが特に好ましい。また、繊維が有機繊維である場合は10重量%以上30重量%以下含有されるのが特に好ましく、無機繊維である場合は20重量%以上60重量%以下含有されるのが特に好ましい。そして、繊維がガラス繊維である場合は10重量%以上40重量%以下含有されるのが特に好ましく、繊維が炭素繊維である場合は2重量%以上10重量%以下含有されるのが特に好ましい。

【0114】

本実施形態の積層体の厚さは、通常800μm以上、好ましくは1000μm以上、より好ましくは1500μm以上であり、通常10mm以下、好ましくは8mm以下、より好ましくは5mm以下である。このような範囲とすることで良好な外観を有し、しかも重量を軽量化できる。

【0115】

なお、2種類以上の樹脂が混在せずに、各樹脂層が実質的に1つの樹脂層を構成する状態の場合の各層の厚みは、この実質的に1つの樹脂層の合計の厚みとする。なお、本発明の積層体は、炭素繊維強化層及び熱可塑性樹脂層A〜熱可塑性樹脂層C以外のその他の層を本発明の積層体にさらに積層していてもよい。その他の層を本発明の積層体の外側に積層する場合は、本発明の積層体の優れた外観(熱可塑性樹脂層Aが有する外観)を活かすに、熱可塑性樹脂層Aと反対側の面に積層することが好ましい。

【0116】

積層体の厚さは、積層体を表面S(図1参照)に垂直な面で切った断面について顕微鏡観察し、観察したエリアを等間隔で10点測定して各地点での厚さを求め、その平均値を積層体全体の厚さとする。

【0117】

さらに、本発明の自動車外装用の積層体は、図1に示すように、炭素繊維強化層(12)の厚さ中心線L11と、自動車外装用の積層体(10)の厚さ中心線L12とを比較した場合、両中心線L11及びL12に交点が存在せず、炭素繊維強化層(12)の厚さの中心線L11が積層体の厚さ中心線L2よりも外側(即ち、おもて側)にあることが好ましい。換言すると、炭素繊維強化層(12)の厚さ中心線L11が、自動車外装用の積層体(10)の厚さ中心線L12より、該熱可塑性樹脂層A(11)側にあることが好ましい。

【0118】

炭素繊維強化層(12)の厚さの中心線L11が積層体(10)の厚さ中心線L12よりも外側にあることで、積層体に曲げ荷重が加わった場合、弾性率が高い炭素繊維強化層(12)により大きな引張り歪が生じ、曲げ荷重に釣り合う積層体(10)の曲げモーメントを大きくすることができ、より大きな曲げ荷重に耐えられる。(即ち積層体(10)の断面2次モーメントを大きくすることができる。)これにより、本発明の積層体(10)の剛性をより高くすることができるという利点が得られる。

【0119】

なお、炭素繊維強化層(12)の厚さ中心線L11は、積層体(10)を表面Sに垂直な面で切った断面について顕微鏡観察し、観察したエリアを10等分して、得られるエリア10箇所において厚さの中心点(厚さ測定線の中点)をそれぞれ求め、求めた中心点からの距離の和が最小になるように引いた直線のことをいう。

また、積層体(10)の厚さ中心線L12も、同様に10等分したエリアそれぞれの厚さの中心点を用いて、炭素繊維強化層(12)と同様にして定めるものとする。

【0120】

[7.自動車外装用の積層体の製造方法]

本発明の自動車外装用の積層体の製造方法に制限は無いが、例えば、先に炭素繊維強化層を形成した後で、その両側の表面に熱可塑性樹脂を配置し、これを融点以上の温度でプレス成形すればよい。また、例えば、熱可塑性樹脂層Aの形成方法として説明した方法により成形してもよい。このような製造方法によれば、通常は、溶融した熱可塑性樹脂が炭素繊維強化層の炭素繊維間に含浸して凹凸形状が形成され、炭素繊維強化層と熱可塑性樹脂層A、Bとの接着性を高めることができる。

【0121】

より具体的に説明すると、例えば、炭素繊維強化層をコア側金型に装着し、熱可塑性樹脂層Aを射出成形し、成形品をキャビティ金型につけたままコア金型を所定量バックさせ、できた隙間に熱可塑性樹脂層Bを射出成形するいわゆるコアバック2色成形を用いることができる。また、コアバックさせる代わりに、キャビティまたはコア金型の一部をスライドさせコアまたはキャビティ金型と組み合わせるいわゆるダイスライドインジェクションを用いることもできる。他に、熱可塑性樹脂層A、炭素繊維強化層、熱可塑性樹脂層Bを各々別に成形し、重ねて熱プレスをすることもできる。さらに、炭素繊維強化層の両側に、熱可塑性樹脂層A及びBを同時にまたは段階的に押出しラミネーションで積層し、真空成形、圧空成形、熱プレス等によって所定の形状に賦形することでつくることもできる。更に、これらの成形法を任意に組み合わせることもできる。

【0122】

[8.その他]

以上、本発明の積層体の一実施形態について詳細に説明したが、本発明の積層体は上記実施形態のものに限定されず、本発明の要旨を逸脱しない範囲において任意に変更して実施できる。

例えば、熱可塑性樹脂層A、炭素繊維強化層及び熱可塑性樹脂層Bからなる成形体と熱可塑性樹脂層Cとの接合方法は特に制限はない。例えば、接着剤を使用する手法、熱溶着、振動溶着、超音波溶着、レーザー溶着、インサート射出成形及びアウトサート射出成形等が挙げられる。さらに、成形サイクルの観点からは、アウトサート成形及びインサート成形が好ましく使用される。

【0123】

[9.本発明の自動車水平外板部品]

本発明の自動車水平外板部品は、自動車の外装に用いられる部品のうち、水平方向に配設される部品であって、本発明の自動車外装用の積層体を有してなる。なお、ここで水平方向に配設される部品とは、厳密な水平に配設されている部品のみをさしているのではなく、自動車車体を構成する外板の中で、水平に近い傾斜面や局面に配設される部品も含んでいる。具体的には、ボンネット、ルーフ、トランクリッドなどが挙げられる。

【0124】

本発明の自動車水平外板部品は、本発明の自動車外装用の積層体を有してなるので、熱可塑性樹脂層Aに表面の質感を優先した組成にしつつ、積層体の線膨張係数を制御できるため、エンジンルームや太陽による高温下での自重や風圧に耐え、雪に対してや、人、及び荷物の積載による負荷にも耐えうる剛性を得ることができる。

【0125】

本発明の自動車水平外板部品として、好ましくは、該自動車外装用の積層体の該熱可塑性樹脂層Cの線膨張係数が50×10−6/K以下であり、該熱可塑性樹脂層Bと、該熱可塑性樹脂層Cとが、3mm以上50mm以下の間隙を有して、外周部及び中央部の一部で貼り合わされている。

中でも、該熱可塑性樹脂層Bと該熱可塑性樹脂層Cとがレーザー溶着により貼り合わされていることが好ましい。

このような構成をもつ自動車水平外板部品の例として、ボンネットの例を詳述する。

【0126】

[10.ボンネット]

上述の通り、本発明の自動車外装用の積層体は、軽量で線膨張率が小さく、外観に優れることから、自動車のボンネット、トランクリッド、ルーフ等の各種水平部位の外板として好適である。以下、図3、図4を用いて、ボンネットを例に詳述する。

【0127】

図3は、ボンネット(30)を通常エンジルールに面している側からみた概念図である。本実施形態のボンネット(30)は、エンジンルーム側のインナーパネルと、車体外側のアウターパネルとを貼り合わせて構成される。インナーパネルには、多数の半球状の凹部のディンプル(31)、長円形状の凹部のビード(32)等を有している。アウターパネルとインナーパネルとは、外周部(34)と、ディンプル(31)やビード(32)の全部又は一部とで、接着している。また、本実施形態のボンネットはヒンジロックの取り付けナット取付部(33)等を有している。

【0128】

図4は、図3で示したボンネット(3)のA−A’の断面の概念図である。図4の上側が車体外側、下側がエンジンルーム側である。車体外側のアウタパネル(45)は、炭素繊維強化層(42)の両面に熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)を有する多層構造となっている。そして、アウタパネル(45)のエンジンルーム側に、アウタパネルの外周部(34)と中央部の一部に熱可塑性樹脂層C(44)が溶着されたインナパネル(46)がある。なお、各層は、実質的に1層として機能している場合は、各層が更に多層構造であっても構わない。

【0129】

アウタパネル(45)の線膨張係数は、炭素繊維強化層(42)を有することにより、50×10−6/K以下に保たれており、その両側を挟み込む熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)により、良好な表面平滑性と外観が達成される。また、インナパネル(46)の線膨張係数は、50×10−6/K以下であり、インナパネル(46)とアウタパネル(45)が溶着され、ボンネット(30)全体として左右のフェンダーとのすきを小さくすることができる。アウタパネル(45)とインナパネル(46)の線膨張係数の差は、反りが生じ難いことから20×10−6/K以下が好ましい。

【0130】

アウタパネル(45)に含まれる熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)の組成は、上述の熱可塑性樹脂層A及び熱可塑性樹脂層Bで詳述した通りである。熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)は、炭素繊維強化層(42)と溶着可能であれば、同じ材料でも異なる材料でもよいが、熱可塑性樹脂層A(41)が樹脂以外の成分を含む場合は、表面平滑性を損なわない範囲とするのがよい。熱可塑性樹脂層A(41)に塗装を施す場合は、静電塗装を施しやすいことから、熱可塑性樹脂層A(41)が導電性を有するのが好ましいが、導電プライマー等を使用すれば、熱可塑性樹脂層A(41)が導電性を有さなくても塗装可能である。熱可塑性樹脂層B(43)は、インナパネルとレーザー溶着可能しやすいことから、レーザー吸収性のあるカーボンブラック、顔料、染料等を含有するのが好ましい。

【0131】

熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)の厚みは、上述の熱可塑性樹脂層A及び熱可塑性樹脂層Bで詳述したものがよいが、特に各々が0.5mm以上3mm以下であるの好ましい。この両層の厚みは、同一でもどちらか一方の層が他方の層より厚くても構わないが、ボンネットに反りが生じ難い点では、同じであるのが好ましい。熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)の厚みは、ボンネットの反りが生じ難いように、各層の成形収縮率との関連で適宜選ばれる。各層の成形収縮率は成形法によって異なり、成形法に応じて適宜選択される。例えば、コアバック2色成形法による場合は、2色目に成形される層の収縮が大きくなるので、2色目の材料の収縮率を小さくするよう、1色目の熱可塑性樹脂に比して繊維や充填材の含有量を増やしたり、2色目の厚みを薄くすることなどにより調整できる。

【0132】

アウタパネル(45)を構成する各層には、アウタパネル(45)に反りが生じ難くなるように充填材を含有させることもできるが、少なくとも車体外側になる熱可塑性樹脂層A(41)は、表面の成形性を損なわない範囲で含有させるのが好ましい。

【0133】

炭素繊維強化層(42)は、主に、できあがったボンネット(30)全体の剛性を向上させると共に、アウタパネル(45)の線膨張係数を低減させるために設けられた層である。炭素繊維強化層(42)は、少なくとも炭素繊維を含み、通常、マトリックス樹脂として熱可塑性樹脂を有している。

【0134】

炭素繊維強化層(42)で用いる炭素繊維は、上述の[3.炭素繊維強化層]で詳述したものがよい。また、炭素繊維の樹脂中における存在形態も同様である。但し、ボンネットが車体前方向に伸びてもよいデザイン(例えば、ラジエタパネルの上にかぶるデザイン)である場合は、車体の横方向のみに配向させてもよい。

【0135】

アウタパネル(45)を構成する炭素繊維を含有する層に含まれる炭素繊維の量は、アウタパネル(45)の線膨張係数が50×10−6/K以下になるように適宜選ばれるが、炭素繊維含有量が通常20重量%以上また通常60重量%以下であるのが特に好ましい。

【0136】

炭素繊維強化層(42)で用いるマトリックス樹脂は、上述の[3.炭素繊維強化層]で詳述したもののうちの熱可塑性樹脂が好ましい。また、この層に含まれるその他成分についても、上述の炭素繊維を含有する層で詳述したものがよい。

【0137】

炭素繊維強化層(42)の厚みは、上述の[3.炭素繊維強化層]で詳述したものがよいが、特に0.02mm〜0.5mmが好ましい。

【0138】

アウタパネル(45)の製造方法には制限はなく、本発明の積層体の製造方法として説明した種々の方法等を用いることができる。例えば、炭素繊維強化層(42)をコア側金型に装着し、熱可塑性樹脂層A(41)を射出成形し、成形品をキャビティ金型につけたままコア金型を所定量バックさせ、できた隙間に熱可塑性樹脂層B(43)を射出成形するいわゆるコアバック2色成形を用いることができる。また、コアバックさせる代わりに、キャビティまたはコア金型の一部をスライドさせコアまたはキャビティ金型と組み合わせるいわゆるダイスライドインジェクションを用いることもできる。他に、熱可塑性樹脂層A(41)、炭素繊維強化層(42)、熱可塑性樹脂層B(43)を各々別に成形し、重ねて熱プレスをすることもできる。更に、炭素繊維強化層(42)の両側に、熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)を同時にまたは段階的に押出しラミネーションで積層し、真空成形、圧空成形、熱プレス等によって所定の形状に賦形することでつくることもできる。また、これらの複数の成形法を任意に組み合わせることもできる。

【0139】

インナパネル(46)を形成する熱可塑性樹脂層C(44)の組成は、上述の[5.熱可塑性樹脂層C]で詳述した通りである。但し、インナパネル(46)の場合、アウタパネル(45)と溶着しやすい組成が好ましく、波長800〜1000nmのレーザー光を透過する充填材を含んでいる組成がアウタパネル(45)とレーザー溶着しやすいことから特に好ましい。レーザー光を透過する充填材としては、例えば、ガラス繊維、タルクなどが挙げられる。

【0140】

インナパネル(46)を形成する熱可塑性樹脂層C(44)の線膨張係数は、通常50×10−6/K以下である。線膨張係数を小さくする方法に制限はなく、線膨張係数の小さい樹脂を用いる及び/又は樹脂組成物の線膨張係数を下げる添加剤を用いる等の手段が挙げられる。線膨張係数を下げる添加剤として、例えば、繊維等が挙げられ、具体的には、ガラス繊維等の無機繊維及び有機繊維が挙げられる。

【0141】

インナパネル(46)を形成する熱可塑性樹脂層C(44)の作製方法に制限はなく、通常の樹脂層の作製方法を用いることができる。例えば、射出成形、熱プレス成形、押出しシートの真空成形及び圧空成形等の任意の方法で行うことができる。

【0142】

インナパネル(46)を形成する熱可塑性樹脂層C(44)は、通常アウタパネル(45)と3mm以上50mm以下の空隙を保って配置され、その周囲(34)、中央部の一部でアウタパネル(45)と溶着されている。但し、溶着部形成のために、インナパネル(46)の周辺部及び中央部の一部に折り形状や突起形状等を設けることについて特に制限はない。

例えば、インナパネル(46)の周辺部に、その周辺でアウタパネル(45)と熱可塑性樹脂層C(44)が密着できるような縦壁を有する形状等が挙げられる。ここで、アウタパネル(45)と熱可塑性樹脂層C(44)の外周が完全に一致している必要は無い。また、例えば、アウタパネル(45)の外周がインナパネル(46)を形成する熱可塑性樹脂層C(44)の外側に張り出した形がデザイン上等の理由から好ましいこともある。外周の縦壁部は、必ずしも全周が連続している必要はなく、一部が欠けていてもよい。また、中央部で溶着させるために形成される突起の形状、数及び位置等にも制限はなく、ボンネット(30)の剛性や衝突時の損傷形態等によって適宜決められる。例えば、図3に示されているようなディンブル(31)や、ビード(32)等が挙げられる。また、更に、突起の一部を薄肉とすることにより、上下に変形しやすい形状部を設け、ボンネット(30)が歩行者の頭部に衝突したときに、突起等の変形により衝撃吸収するような形状を賦与することも好ましい。また、自動車が他の物体に衝突した場合に、ボンネット(30)が折れ曲がって、ヒンジへの力が小さくなるよう、曲げたい部分に比較的長いビードを設けることも好ましい。

【0143】

アウタパネル(45)と熱可塑性樹脂層C(44)の溶着方法に制限はなく、熱板溶着、振動溶着、超音波溶着、レーザー溶着等の方法が用いられる。これらの方法のうち、溶着により、積層体の外側表面にひけが生じにくいことから、レーザー溶着が好ましい。具体的には、レーザー溶着で加熱、溶融部分を溶着させる2層の界面部分に限定的にさせることにより表面部分には溶融部分の再固化に伴う収縮が影響されず表面のひけが防げる。アウタパネルの中央部に熱伝導率のよい炭素繊維があることにより、溶着部の熱が分散し、炭素繊維強化層の外側に熱の影響がおよばず、さらに溶着ひけを防ぐことができる。

レーザー溶着の種類及び条件は、アウタパネル(45)及びこれと溶着される熱可塑性樹脂層C(44)に応じて適宜決められる。一般的には、波長940nm又は808nmのレーザーが用いられる。溶着時は、所定の位置で溶着できるようジグを用いることが好ましい。

【0144】

[11.利点]

本発明の自動車外装用の積層体、及び自動車水平外板部品は、上述した構成を有しているため、剛性、外観及び寸法安定に優れ、金属よりも軽量である。このため、本実施形態の積層体は、自動車外装及び自動車水平外板部品として好適に使用できる。

【実施例】

【0145】

以下、実施例を示して本発明について具体的に説明するが、本発明は以下の実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲で任意に変更して実施できる。

<線膨張係数>

積層体の線膨張係数は、エスアイアイ・ナノテクノロジー株式会社製の熱機械分析装置「TMA/SS6100」により、JIS−K7197に準拠して、30〜80℃までの温度範囲で、昇温速度20℃/分の条件で測定することにより算出した。

【0146】

<プリプレグ「P3052S−12」>

・炭素繊維:東レ株式会社製「トレカT700S」(弾性率:230GPa、強度:4900MPa)。

・炭素繊維目付:125(g/m2)。

・樹脂:エポキシ樹脂。

・繊維重量含有率(Wf):67重量%。

・厚さ125μm。

【0147】

[実施例1]

熱可塑性樹脂層Aとして、三菱エンジニアリングプラスチックス社製ポリアミド−6(商品名ノバミッド1040 線膨張係数90×10−6/K)を260℃の条件でTダイ押出シート成形し、厚みが500μmであるシートを得た。

熱可塑性樹脂層Bとして、熱可塑性樹脂層Aと同様の材料を用いて、同様の条件で厚みが1000μmのTダイ押出シートを得た。

熱可塑性樹脂層Cとして、三菱エンジニアリングプラスチックス社製ポリアミド−6のガラス繊維及びタルク配合されたノバミッド6(商品名1015MG 線膨張係数30×10−6/K)を用いて、熱可塑性樹脂層Aと同様の条件で厚みが2000μmのTダイ押出シートを得た。

【0148】

次に熱可塑性樹脂層A及び熱可塑性樹脂層Bのシート2枚で、炭素繊維強化層としての東レ社製プリプレグ(商品名「P3052S−12」。)1枚(厚さ125μm)を挟み、280℃の条件で加熱プレス成形した。これにより、熱可塑性樹脂層A、炭素繊維強化層、及び熱可塑性樹脂層Bがこの順に積層された長さ300mm幅(即ち、横方向。以下、同様の意味を表すものとする。)300mmの平板形状の積層体中間品を得た。これをシート(イ)という。

【0149】

一方、熱可塑性樹脂層Cのシートを20mm×20mm×深さ8mmの箱型形状を縦横10個等圧空成形金型にてプレス成形した。得られたシートをシート(ロ)という。シート(ロ)は、大きさ20mm×20mm、深さ10mmの凸状部をもつシートである。凸部側を上面とし反対側を下面とする。

【0150】

これらのシート(イ)及び(ロ)をポリアミドホットメルト接着剤でシート(イ)とシート(ロ)の下面側が向き合うように接合し閉断面構造を有する「熱可塑性樹脂層A500μm/炭素繊維強化層125μm/熱可塑性樹脂層B1000μm/熱可塑性樹脂層C10000μm」から構成されるシート(イ)とシート(ロ)の間に中空部をもつ厚さが11625μmの積層体とした(図5参照。なお、図5は実施例1で作製された積層体の層構成を模式的に示す図であり、図の大きさ、寸法の比、各層の厚さ等は正確ではない。)。ここで、「積層体の厚さ」とは、熱可塑性樹脂層Aの表面から熱可塑性樹脂層Cの裏面までの厚さを表す。また、炭素繊維強化層の厚さ中心線L51は、熱可塑性樹脂層Aの表面から500μm+125μm/2=562.5μm内部側、すなわち、積層体の厚さ中心線L52(熱可塑性樹脂層Aの表面から「11625μm/2=5812.5μm」)より、5250μm外側となっていた。

【0151】

この積層体は重量440gであり、外観は光沢があり、自動車用外装に好適な品質を有していた。この積層体の線膨張係数は、長さ方向が38×10−6/K、横方向が48×10−6/Kであった。積層体の80℃における反りは認められなかった。

【0152】

[実施例2]

実施例1と同様に熱可塑性樹脂層Aとして、三菱エンジニアリングプラスチックス社製ポリアミド−6(商品名ノバミッド1040 線膨張係数90×10−6/K)を260℃の条件でTダイ押出シート成形し、厚みが500μmであるシートを得た。

実施例1と同様に熱可塑性樹脂層Bとして、熱可塑性樹脂層Aと同様の材料を用いて、同様の条件で厚みが1000μmのTダイ押出シートを得た。

実施例1と同様に熱可塑性樹脂層Cとして、三菱エンジニアリングプラスチックス社製ポリアミド−6のガラス繊維及びタルク配合されたノバミッド6(商品名1015MG 線膨張係数30×10−6/K)を用いて、熱可塑性樹脂層Aと同様の条件で厚みが2000μmのTダイ押出シートを得た。

【0153】

次に熱可塑性樹脂層A及び熱可塑性樹脂層Bのシート2枚で、炭素繊維強化層としての東レ社製プリプレグ(商品名「P3052S−12」。)2枚(合計の厚さ250μm)を繊維方向が直交するように挟み、280℃の条件で加熱プレス成形した。これにより、熱可塑性樹脂層A、炭素繊維強化層及び熱可塑性樹脂層Bがこの順に積層された長さ300mm幅300mmの平板形状の積層体中間品を得た。これをシート(イ’)という。

一方、熱可塑性樹脂層Cのシートを20mm×20mm×深さ8mmの箱型形状を縦横10個等間隔に配置されたセル構造で有する圧空成形金型にてプレス成形した。得られたシートをシート(ロ’)という。

【0154】

これらのシート(イ’)及び(ロ’)をポリアミドホットメルト接着剤で実施例1と同様にシート(イ’)とシート(ロ’)の下面が向き合うように接合し閉断面構造を有する「熱可塑性樹脂層A500μm/炭素繊維強化層250μm/熱可塑性樹脂層B1000μm/熱可塑性樹脂層C10000μm」から構成されるシート(イ)とシート(ロ)の間に中空部をもつ厚さが11750μmの積層体とした(図6参照。なお、図6は実施例2で作製された積層体の層構成を模式的に示す図であり、図の大きさ、寸法の比、各層の厚さ等は正確ではない。)。ここで、「積層体の厚さ」とは、熱可塑性樹脂層Aの表面から熱可塑性樹脂層Cの裏面までの厚さを表す。また、炭素繊維強化層の厚さ中心線L61は、熱可塑性樹脂層Aの表面から500μm+250μm/2=625μm内部側、すなわち、積層体の厚さ中心線L62(熱可塑性樹脂層Aの表面から「11750μm/2=5875μm」)より、5250μm外側となっていた。

【0155】

この積層体は、重量460gで、外観は光沢があり、自動車用外装に好適な品質を有していた。この積層体の線膨張係数は、長さ方向が38×10−6/K、横方向は40×10−6/Kであった。積層体の80℃における反りは認められなかった。

【0156】

[実施例3]

熱可塑性樹脂層Aとして三菱エンジニアリングプラスチックス社製ポリアミド−6(商品名ノバミッド1040 線膨張係数90×10−6/K)を260℃の条件でTダイ押出しシート成形し、厚みが1000μmであるシートを得た。

熱可塑性樹脂層Bとして、熱可塑性樹脂層Aの材料を用いて、同様の条件で厚みが1000μmのTダイ押出シートを得た。

実施例1と同様に熱可塑性樹脂層Cとして、三菱エンジニアリングプラスチックス社製ポリアミド−6のガラス繊維及びタルク配合されたノバミッド6(商品名1015MG 線膨張係数30×10−6/K)を用いて、熱可塑性樹脂層Aと同様の条件で厚みが2000μmのTダイ押出シートを得た。

【0157】

次に熱可塑性樹脂層A及び熱可塑性樹脂層Bのシート2枚で、炭素繊維強化層としての東レ社製プリプレグ(商品名「P−3052S−12」。)2枚(合計の厚さ:250μm)を繊維方向が直交するように挟み、これをテフロン(登録商標)コートしたアルミ板2枚の間に挟んで、これらを250℃に加熱した。そして、これらを冷却プレスに移動させ、300MPaの圧力でプレスし、長さ800mm幅800mmの平板形状の積層体中間品を得た。これをシート(ハ)という。

【0158】

長さ800mm幅800mmの積層体中間品の周辺部全周に5mmの幅で食い込むような幅20mm深さ20mmの溝を掘り、中央部に、縦奇数列には7個、縦偶数列には6個の半径20mmの半球型を縦7列100mmピッチで掘り込んだ真空成形型を作製した。

この真空成形型を用いて熱可塑性樹脂層Cを真空成形して、周囲の縦壁と46個の半球を有したシート成形品を得た。これをシート(ニ)という。熱可塑性樹脂層Cの縦方向と真空成形型の縦方向は一致している。

【0159】

次にシート(ハ)とシート(ニ)とをポリアミドホットメルト接着剤を用いて、シート(ニ)の半球の頂点がシート(ハ)に接着する向きに接着した積層体を得た。この積層体の断面の一部を図2に模式図として示した。なお、図2は、積層体の層構成を模式的に示す図であるので、図の大きさ、寸法の比、各層の厚さ等は正確ではない。

【0160】

この積層体は、重量3630gで、外観は光沢があり、自動車用外板、外装等に好適な品質を有していた。この積層体の線膨張係数は、長さ方向が35×10−6、横方向が38×10−6であった。積層体の80℃における反り及びシート(ハ)の変形は認められなかった。

【0161】

この積層体の剛性を測定するため、50Rの接触面を持つ長さ900mmの支持点2本をスパン700mmで配した上に積層体を縦方向がスパンに向くように載せ、50Rの接触面を有する長さ900mmの荷重治具を介してプレスし、ストレインゲージで荷重を測定し、荷重/たわみ勾配から算出した。測定は、室温で行った。この積層体の曲げ剛性は、5.0×106GPa・mm4であった。

【0162】

この積層体は、「熱可塑性樹脂層A1000μm/炭素繊維強化層250μm/熱可塑性樹脂層B1000μm/熱可塑性樹脂層C22050μm」からなる中空部を有する厚さが24300μm(24.3mm)の積層体とした(図2参照。なお、図2は実施例3で作製された積層体の層構成を模式的に示す図であり、図の大きさ、寸法の比、各層の厚さ等は正確ではない。)。ここで、「積層体の厚さ」とは、熱可塑性樹脂層Aの表面から熱可塑性樹脂層Cの裏面までの厚さを表す。また、炭素繊維強化層の厚さ中心線L21は、熱可塑性樹脂層Aの表面から1000μm+250μm/2=1125μm内部側、すなわち、積層体の厚さ中心線L22(熱可塑性樹脂層Aの表面から「24300μm/2=12150μm」)より、11025μm外側となっていた。

【0163】

[比較例1]

炭素繊維強化層を有さず、炭素繊維強化層の分125μm厚みが薄い以外は、実施例1と同様にして積層体を製造した。この積層体は、重量423gで、外観は良好であったが、線膨張係数は長さ方向が70×10−6/K、横方向が80×10−6/Kであり、熱可塑性樹脂層Cが膨張せず、熱可塑性樹脂層A及び熱可塑性樹脂層Bが伸びる一方で、熱可塑性樹脂層Cが伸びなかったため、反りが生じた。

【0164】

[比較例2]

炭素繊維強化層を有さず、炭素繊維強化層の分125μm厚みが薄い以外は、実施例3と同様にして積層体を製造した。この積層体は、重量3390gで、外観は良好であったが、線膨張係数は、長さ方向が55×10−6/K、横方向が60×10−6/Kであり、室温における剛性が1.7×106GPa・mm4であったが、シート(ハ)が伸びる方向に反りが生じた。また、シート(ニ)の半球状箇所との接着部の間でシート(ハ)が膨らみ、積層体表面に凹凸を生じ、自動車外板等の自動車外装としては適さないものであった。

【0165】

[検討]

実施例1〜3と比較例1及び2の線膨張係数を比較したところ、実施例1〜3は、比較例1及び2よりも小さく、実車に使用されている金属材料等と同程度であることが分かった。このことから、本発明の積層体は、凹凸等の無い良好な外観が得られ、且つ、軽量であるという利点が得られるにもかかわらず、熱による寸法変化を生じ難いため、自動車外板等の自動車外装として好適に使用できることが分かった。

【0166】

[実施例4]

本発明の自動車水平板部品として図7、図8に示されるボンネットを作製した。図7は、本実施例のボンネット(70)を通常エンジルームに面している側からみた概念図である。また、図8はボンネット(70)のB―B’の断面の概念図である。

【0167】

(炭素繊維強化層の形成)

炭素繊維(三菱レイヨン株式会社製「TR50S」)を熱風中で開繊し、繊維密度が60g/m2となるよう、平面状に、繊維方向が直交するように並べた。これを、酸変性ポリプロピレン樹脂(三菱化学株式会社製「モディックP502」)でラミネートして、厚さ0.1mmの熱可塑性炭素繊維プリプレグを得た。このプリプレグを車体前後方向長さ800mm、幅1200mmのボンネットアウタ形状金型に合致するよう切り抜き、ボンネットアウタ形状の金型のコア面に、コア型に設けた真空穴により貼り付けた。

【0168】

(熱可塑性樹脂層Aの形成)

次いで、この金型のキャビティ面にポリプロピレン樹脂(日本ポリプロ株式会社製「ノバテックPP BC06AH」)を射出圧縮成形にて成形し、熱可塑性樹脂層Aの厚みが1mmである1次成形品を得た。

【0169】

(熱可塑性樹脂層Bの形成)

この1次成形品がキャビティ型側に残るように型を開き、ポリプロピレン樹脂(日本ポリプロ株式会社製「ノバテックPP BC06AH」)に板状タルク(林化成株式会社製「MW5000S (ミクロンホワイト5000S」。平均粒径2.8μm、pH9.3、見掛け比重0.25g/cm3。)を10重量%配合した樹脂を、コア側に多点ゲートにより、このタルク含有層の厚みが1mmとなるよう射出し、熱可塑性樹脂層Bを形成した。

以上の工程により、アウタパネル(85)を得た。この積層体から切り出したシートの線膨張係数は、縦横とも32×10−6/Kであった。

【0170】

(熱可塑性樹脂層Cの形成)

外周形状が上記アウタパネ形状と同じ形状であり、外周に図8の左端に示された縦壁形状を巡らせ、長さ方向の中央には、底面開口寸法で車体前後方向36mm、幅方向300mm、ビード断面がR20の半円形ビード(72)を等間隔に3本、ビード(72)の前後に、R20の半球上ディンプル(71)をほぼ等間隔千鳥状に22ヵ所有するボンネットインナパネル形状の金型を用いて、長繊維ガラス強化ポリプロピレン(日本ポリプロ株式会社製「ファンクスターLR23C」)を厚み2mmで射出成形し、厚み20mmの熱可塑性樹脂層Cを形成し、インナパネル(86)を得た。なお、ビード(72)及びディンプル(71)の頂は、高さ2mmで平面状になるように金型の頂を落としてあり、溶着座としている。この熱可塑性樹脂板の平面部から切り出したシートの線膨張係数は、30×10−6〜34×10−6/Kであった。

【0171】

上記アウタパネル(85)を形状維持のためのジグに載せ、インナパネル(86)となる熱可塑性樹脂板をかぶせ、各溶着部をレーザー溶着機(浜松ホトニクス株式会社製「L10060」)を用い、レーザー波長940nm、レーザー走査速度6.4mm/秒、出力5Wで溶着し、樹脂性ボンネット(70)を得た。得られたボンネット(70)の表面は、溶着部のひけもなく、表面平滑性に優れた自動車外板としての良好な外観を示した。また、このボンネットの重量は、4.2Kgとなり、同様な形状の鋼板製ボンネットの半分以下であり、極めて軽量であった。

【0172】

ボンネット(70)の熱膨張による建付けを確認するため、鋼板を用いて、このボンネットを装着する擬似エンジンルームを測定ジグとして作製し、ボンネット(70)を艤装した。ヒンジをとめるナットは、インナパネル(86)にインサート成形してあり、擬似エンジンルームとは、横方向に段付ボルトで±0.5mmの逃げ代をとって締め付けた。この擬似エンジンルームジグ全体を恒温槽にいれ、20℃において、このボンネットの外周の外側に3mmの間隔でけがき線をいれた。次いで、恒温槽の温度を80℃に上げ、2時間後にけがき線との間隔を測定した。横方向のけがき線との間隔の変位は、全域にわたって0.4mm以下であった。また、前方のけがき線との間隔の変位は、最大0.6mmであった。また、面のふくらみ等目立った外観上の不具合は無く、ボンネットとして問題はなかった。

【0173】

この擬似艤装状態のボンネットを、測定ジグごと恒温槽に入れ、恒温槽の温度を、20℃から1時間かけて80℃に昇温させ、80℃で14時間保持し、3時間かけてマイナス30℃に降温させ、マイナス30℃で5時間保持し、1時間かけて20℃に昇温せる工程を1サイクルとして、温度変化させる工程を繰り返し、計5サイクルのヒートサイクル試験を実施し、ヒートサイクル試験前のけがき線との間隔の差を測定した。この結果、全周にわたって0.2mm以下の変位であった。

【0174】

上記の通り、本発明のボンネットは、軽量で表面外観に優れ、かつ、温度変化によるフェンダーとの干渉や前部への張り出しによるデザイン上の不具合がないことがわかった。

【産業上の利用可能性】

【0175】

本発明は自動車用の外板等の外装として自動車の各種の部品として好適に使用することができる。例えば、自動車のフェンダー、ドア、バックドア等の自動車用外板等の外装に好適である。また、例えば自動車のボンネット、トランクリッド、ルーフ等、水平方向に配設される外板として好適である。

【符号の説明】

【0176】

10 自動車外装用の積層体

11 熱可塑性樹脂層A

12 炭素繊維強化層

13 熱可塑性樹脂層B

14 熱可塑性樹脂層C

20 実施例3の自動車外装用の積層体

21 熱可塑性樹脂層A

22 炭素繊維強化層

23 熱可塑性樹脂層B

24 熱可塑性樹脂層C

30 ボンネット

31 ディンプル

32 ビード

33 ナット取付部

34 外周部

41 熱可塑性樹脂層A

42 炭素繊維強化層

43 熱可塑性樹脂層B

44 熱可塑性樹脂層C

45 アウタパネル

46 インナパネル

50 実施例1の自動車外装用の積層体

51 熱可塑性樹脂層A

52 炭素繊維強化層

53 熱可塑性樹脂層B

54 熱可塑性樹脂層C

60 実施例2の自動車外装用の積層体

61 熱可塑性樹脂層A

62 炭素繊維強化層

63 熱可塑性樹脂層B

64 熱可塑性樹脂層C

70 実施例4のボンネット

71 ディンプル

72 ビード

73 ナット取付部

74 外周部

81 熱可塑性樹脂層A

82 炭素繊維強化層

83 熱可塑性樹脂層B

84 熱可塑性樹脂層C

85 アウタパネル

86 インナパネル

L11 炭素繊維強化層12の厚さの中心線

L12 自動車外装用の積層体10の厚さの中心線

L21 実施例3の炭素繊維強化層22の厚さの中心線

L22 自動車外装用の積層体20の厚さの中心線

L51 実施例1の炭素繊維強化層52の厚さの中心線

L52 自動車外装用の積層体50の厚さの中心線

L61 実施例2の炭素繊維強化層62の厚さの中心線

L62 自動車外装用の積層体60の厚さの中心線

【技術分野】

【0001】

本発明は自動車外装用の積層体、及び自動車水平外板部品に関し、特に、外観が良好で、高剛性及び高強度を有し、しかも温度変化による寸法変化の小さい、自動車外装用の積層体、及び自動車水平外板部品に関するものである。

【背景技術】

【0002】

近年自動車の軽量化が求められており、その有効な手段の一つとして、外板の樹脂化がある。

例えばポリエチレン、ポリプロピレン、ポリカーボネート、ポリアミド、ポリアリレート、メタクリル樹脂、ポリブチレンテレフタレート、塩化ビニル樹脂、ABS樹脂等の熱可塑性樹脂は、一般に軽量性、易加工性及び耐衝撃性等に優れているので、種々の用途に使用されている。例えば、自動車の内装や外装のための自動車用部材に熱可塑性樹脂を適用することができる(特許文献1〜4参照)。

【0003】

自動車の外板の具体例として、フェンダーやバックドアアウタのような垂直に近い部位の外板は、熱可塑性樹脂によって軽量な部品化が進んでいる。

一方、ボンネットやトランクリッド、ルーフなどの水平部位の外板は、エンジンルームや太陽による高温下での自重や風圧に耐えるために、高温下での剛性が求められる。また、雪に対してや、人、及び荷物の積載にも耐える剛性が要求される。

また、かかる部品は、少なくとも左右両側を鉄部品に囲まれ、かつ意匠的にその左右部品と一体の面として扱われることが多く、温度変化による線膨張の違いによる寸法変化の差に起因する左右の部品との干渉を防ぐため、一方向に寸法の変化を逃がしたり、面方向に膨らませて逃がしたりすることができない。また、意匠的にその隙間を大きく設定しておくことはできず、ボンネット自体に小さな熱膨張が要求される。

なお、ここで水平の意味するところは、厳密に水平をさしているのではなく、自動車車体を構成する外板のなかで、水平に近い面を指していて、傾斜面や局面を含んでいる。

【0004】

従来から、樹脂によるボンネットではその剛性を補うため、車体外側に位置するアウタパネルとその内側に貼り合わされるインナパネルからなる構造体が検討されてきた。しかしながら、アウタパネルに用いられる樹脂の線膨張係数を小さくするため、各種繊維や充填材の含有率を増加させると、樹脂板表面が平滑にならず、塗装してもその外観は自動車としての要求を満たすものではなく、樹脂板そのものの表面研磨や、下塗り後の研磨が必要となる課題を有していた。

【0005】

さらに、アウタパネルとインナパネルとの貼りあわせに、接着剤を用いる場合、製品が大きいので接着時間がかかり、その間締め付けておく必要があり、大きな工程面積が必要となる課題を有していた。

【0006】

また、特許文献5、及び特許文献6には、ブロー成形によるかかる構造体の製法が提案されており、特許文献7には、外観と線膨張などのバランスをとるために、板構成の多層化が提案されている。しかしながら、この製法には大型多層ブロー成形機のような特殊な装置が必要となり、装置に大きな投資が必要であるという課題があった。このため、熱可塑性樹脂は自動車外装用の積層体の軽量化に効果があるにもかかわらず、水平部位の部品(自動車水平外板部品)としては、汎用技術に至っていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−227077号公報

【特許文献2】特開2008−007012号公報

【特許文献3】特開2008−050598号公報

【特許文献4】特開2008−132650号公報

【特許文献5】実開平4−120015号公報

【特許文献6】特開平6−008309号公報

【特許文献7】特開平11−227077号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

通常、自動車外装用の部材には剛性が高く、良好な外観を有することが望まれる。これに対応するため、熱可塑性樹脂で外板等の自動車外装用の部材を構成する場合には、剛性を高めるためにガラス繊維や炭素繊維の短繊維もしくは長繊維等の所謂チョップド繊維を熱可塑性樹脂に溶融配合した熱可塑性樹脂組成物を成形し、自動車外装用部材とすることが考えられる。

【0009】

しかしながら、従来は金属製であった外板等の自動車外装用部材にかかる熱可塑性樹脂組成物を適用するには、熱可塑性樹脂組成物の線膨張係数を小さくすることが求められていた。線膨張係数を小さくするには、繊維配合量を20重量%〜60重量%とすることが知られている。しかし、これは軽量化効果の幅を狭め、かつ熱可塑性樹脂が溶融状態から固化する段階において繊維が製品表面近傍に残ることで表面凸凹がある外観となり、商品価値を著しく低下するので適用が制限されていた。特にボンネット、ルーフ、ドア、フェンダーはその製品サイズからもユーザーの視覚、フィーリングに強く反映するものであり、外観は重要である。

【0010】

また、これらの部材間の間隙(ギャップ)も重要な車の商品価値であり、間隙がなるべく小さいことが求められている。この間隙は、製品の温度による線膨張係数によって通常は変化する。

高い線膨張係数を有する部材では夏場や高温地域での使用時では間隙が狭まり、開閉に障害をもたらすことが考えられる。かかる環境でも間隙が維持できるようにするためには、双方の部材の寸法を小さくすることも対策ではある。しかし、同時にこのことで低温時における製品間隙は大きくなるので、これも商品価値を低下することとなる。何れにしても、軽量にして高い剛性と線膨張係数が小さく寸法精度の優れた部材が望まれる。

かかる状況に鑑み、本発明が解決しようとする課題は、軽量で、線膨張が小さく、高外観のボンネット等の自動車の水平外板部品を提供することにある。さらに、特殊な製造ラインを要せず、比較的汎用な機器を用い、該部品を提供することにある。

【0011】

本発明は上記の課題に鑑みて創案されたもので、軽量にして高い剛性と小さい線膨張係数とを有し、寸法精度及び外観が優れた自動車外装用の積層体、及びボンネット等の自動車の水平外板部品を提供することを目的とする。さらに、特殊な製造ラインを要せず、比較的汎用な機器を用い、自動車外装用の積層体、及び自動車水平外板部品を提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは上記課題を解決するべく鋭意検討した結果、炭素繊維を含有する繊維強化層と、熱可塑性樹脂からなる最外層とを備えた自動車外装用の積層体において、線膨張係数を所定の範囲に収めることで、自動車外装に好適な、非常に優れた性能を有する積層体が得られることを見出し、本発明を完成するに至った。

【0013】

即ち、本発明の要旨は、炭素繊維を含有する炭素繊維強化層と、熱可塑性樹脂層Aとを有し、線膨張係数が10×10−6/K以上50×10−6/K以下であることを特徴とする、自動車外装用の積層体に存する(請求項1)。

【0014】

このとき、上記の自動車外装用の積層体が、該炭素繊維強化層に対して、該熱可塑性樹脂層Aと反対側に、熱可塑性樹脂層Bを有することが好ましい(請求項2)。

【0015】

また、上記の自動車外装用の積層体が、該熱可塑性樹脂層Bに対して、該炭素繊維強化層と反対側に、熱可塑性樹脂層Cを有することが好ましい(請求項3)。

【0016】

また、該炭素繊維強化層の厚さ中心線が、上記の自動車外装用の積層体の厚さ中心線より、該熱可塑性樹脂層A側にあることが好ましい(請求項4)。

【0017】

また、上記の自動車外装用の積層体が、該熱可塑性樹脂層Aが結晶性ポリアミド樹脂、又はポリオレフィン系樹脂を含んでおり、該炭素強化層が炭素繊維束又は炭素繊維織物と、マトリックス樹脂とを含んでいることが好ましい(請求項5)。

【0018】

本発明の別の要旨は、上記の自動車外装用の積層体を有してなることを特徴とする、自動車水平外板部品に存する(請求項6)。

【0019】

このとき、上記の自動車水平外板部品が、該熱可塑性樹脂層Cの線膨張係数が50×10−6/K以下であり、該熱可塑性樹脂層Bと、該熱可塑性樹脂層Cとが、3mm以上50mm以下の間隙を有して、外周部及び中央部の一部で貼り合わされていることが好ましい(請求項7)。

【0020】

また、上記の自動車水平外板部品が、該熱可塑性樹脂層Bと該熱可塑性樹脂層Cとがレーザー溶着により貼り合わされていることが好ましい(請求項8)

【発明の効果】

【0021】

本発明によれば、軽量にして高い剛性と小さい線膨張係数とを有し、寸法精度及び外観が優れた自動車外装用の積層体、及び自動車水平外板部品が得られる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態としての自動車外装用の積層体の層構成を模式的に示す断面図である。

【図2】本発明の実施例3の自動車外装用の積層体の層構成を模式的に示す断面図である。

【図3】本発明の一実施例としての自動車水平板部品のうち、ボンネットの構造を模式的に示す図である。

【図4】図3で示したボンネットのA−A’の断面の概念図である。

【図5】本発明の実施例1の自動車外装用の積層体の層構成を模式的に示す断面図である。

【図6】本発明の実施例2の自動車外装用の積層体の層構成を模式的に示す断面図である。

【図7】本発明の実施例4の自動車水平板部品(ボンネット)の構造を模式的に示す図である。

【図8】図7で示したボンネットのB−B’の断面の概念図である。

【発明を実施するための形態】

【0023】

以下、図面を示して本発明の一実施形態について詳細に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において任意に変更して実施できる。

【0024】

[1.概要]

本発明の自動車外装用の積層体は、炭素繊維を含有する炭素繊維強化層と、熱可塑性樹脂層Aとを有し、線膨張係数が10×10−6/K以上50×10−6/K以下である。

また本発明の自動車外装用の積層体は、熱可塑性樹脂層Bを、炭素繊維強化層に対して、熱可塑性樹脂層Aと反対側に有していてもよい。さらに、熱可塑性樹脂層Cを、熱可塑性樹脂層Bに対して、該炭素繊維強化層と反対側に有していてもよい。以下、これらの各層につき説明する。

【0025】

図1は本発明の一実施形態としての自動車外装用の積層体の層構成を模式的に示す断面図である。この図1に示すように、本実施形態の積層体(10)は、外層としての熱可塑性樹脂層A(11)と、繊維強化層としての炭素繊維強化層(12)と、熱可塑性樹脂層B(13)と、熱可塑性樹脂層C(14)とを、この順に備えている。

【0026】

[2.熱可塑性樹脂層A(外層)]

熱可塑性樹脂層Aは、積層体の外側に形成される層である。積層体を自動車外装に使用した場合、通常はこの熱可塑性樹脂層Aがおもて側(外側)に向くように配設されるため、この熱可塑性樹脂層Aを形成する材料に応じて積層体の外観、耐摩耗性、耐擦傷性、耐衝撃性、耐熱性、耐薬品性及び耐候性等が決まる。

【0027】

熱可塑性樹脂層Aの形成材料は、熱可塑性樹脂であれば制限は無い。ここで、熱可塑性樹脂とは、加熱すると軟化し、外力により変形又は流動する樹脂を意味する。なお、熱可塑性樹脂は1種類を用いてもよく、2種類以上を任意の組み合わせ及び比率で併用してもよい。

【0028】

<2−1.結晶性熱可塑性樹脂>

熱可塑性樹脂としては、例えば結晶性熱可塑性樹脂や非結晶性熱可塑性樹脂等が挙げられるが、なかでも本実施形態では、ワックスやオイル等に対する耐薬品性が優れている点から結晶性熱可塑性樹脂が適している。結晶性熱可塑性樹脂とは、示査走査熱量計により測定で実質的に結晶化度が存在する熱可塑性樹脂を言う。

【0029】

結晶性熱可塑性樹脂の具体例としては、ポリオレフィン系樹脂、ポリエステル樹脂、ポリアセタール樹脂、ポリフェニレンサルファイド樹脂、ポリアミド樹脂等が挙げられる。これらのうち、外観、耐摩耗性、耐擦傷性、耐衝撃性、耐熱性、耐薬品性及び耐候性等の観点から、結晶性ポリアミド樹脂及びポリオレフィン系樹脂が好ましく、ポリプロピレン及びポリアミド−6が特に好ましい。なお、本願における「系樹脂」とは、その樹脂を主成分とする樹脂をいう。主成分とするとは、通常その樹脂を50重量%以上、好ましくは60重量%以上、更に好ましくは70重量%以上、特に好ましくは80重量%以上含む樹脂を言う。

【0030】

(ポリオレフィン系樹脂)

熱可塑性樹脂の一例であるポリオレフィン系樹脂としては、例えば、α−オレフィンの単独重合体、これらα−オレフィンの共重合体、又は、これらα−オレフィン(一種でもよく複数種でもよい)を主成分とし、必要により他の不飽和単量体(一種でもよく複数種でもよい)を副成分とする共重合体等が挙げられる。ここで共重合体とは、ブロック共重合体、ランダム共重合体、グラフト共重合体、及びこれらの複合物等、どの様なタイプの共重合体であってもよい。またこれらのα−オレフィン重合体を、例えば塩素化、スルフォン化、カルボニル化等で変性したものであってもよい。

上記α−オレフィンとしては、例えば、エチレン、プロピレン、ブテン−1、ペンテン−1、ヘキセン−1、ヘプテン−1、オクテン−1等が挙げられる。中でも入手のし易さから炭素数が2〜8個のものが好ましい。

また、上記他の不飽和単量体としては、例えば、(メタ)アクリル酸、(メタ)アクリル酸エステル、マレイン酸等の不飽和有機酸、これらのエステル類、これらの無水物類、及び不飽和脂肪族環状オレフィン等が挙げられる。

【0031】

ポリオレフィン系樹脂の具体例としては、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、ポリブテン、ポリ−4−メチル−ペンテン−1、プロピレン−エチレンブロック共重合体、プロピレン−エチレンランダム共重合体、エチレンと他の共重合可能な単量体との共重合体等が挙げられる。

【0032】

(ポリエステル樹脂)

熱可塑性樹脂の一例であるポリエステル樹脂としては、例えば、通常の方法に従って、ジカルボン酸類、その低級アルキルエステル類、酸ハライド類又は酸無水物誘導体類と、グリコール類又は二価フェノール類とを縮合させた熱可塑性ポリエステル樹脂等が挙げられる。

ジカルボン酸類は、芳香族ジカルボン酸又は脂肋族ジカルボン酸のいずれでもよい。具体例を挙げると、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、スベリン酸、アゼライン酸、セバシン酸、テレフタル酸、イソフタル酸、p,p’−ジカルボキシジフェニルスルホン、p−カルボキシフェノキシ酢酸、p−カルボキシフェノキシプロピオン酸、p−カルボキシフェノキシ酪酸、p−カルボキシフェノキシ吉草酸、2,6−ナフタリンジカルボン酸、2,7−ナフタリンジカルボン酸、及びこれらカルボン酸の混合物等が挙げられる。

グリコール類は、脂肪族グリコール類又は芳香族グリコール類のいずれでもよい。脂肪族グリコール類としては、炭素数が2〜12個の直鎖アルキレングリコールが好ましく、例えばエチレングリコール、1,3−プロピレングリコール、1,4−ブテングリコール、1,6−ヘキセングリコール、1,12−ドデカメチレングリコール等が挙げられる。

また、芳香族グリコール類としては、例えばp−キシリレングリコール等が挙げられる。二価フェノール類としては、例えばピロカテコール、レゾルシノール、ヒドロキノン及びこれら化合物のアルキル置換誘導体等が挙げられる。他の適当なグルコール類としては、例えば1,4−シクロヘキサンジメタノール等が挙げられる。

【0033】

他の好ましいポリエステル樹脂としては、ラクトンの開環重合によるポリエステル樹脂も挙げられる。例えば、ポリピバロラクトン、ポリ(ε−カプロラクトン)等である。

さらに他の好ましいポリエステル樹脂としては、例えば溶融状態で液晶を形成するポリマー(Thermotropic Liquid Crystal Polymer, TLCP)としてのポリエステル樹脂(即ち液晶性ポリエステル樹脂)等が挙げられる。これら範疇に入り現在市販されている液晶性ポリエステル樹脂の例を商品名で挙げると、イーストマンコタック社のX7G、ダートコ社のXyday(ザイダー)、住友化学社のエコノール、セラニーズ社のベクトラ等が挙げられる。

【0034】

上に挙げたポリエステル樹脂の中でも熱可塑性樹脂として好ましいのは、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリ(1,4−シクロヘキサンジメチレンテレフタレート)(PCT)又は液晶性ポリエステル樹脂等である。

【0035】

(ポリアセタール樹脂)

熱可塑性樹脂の一例であるポリアセタール樹脂は、例えば、ホルムアルデヒド又はトリオキサンの重合によって製造された高分子量ポリアセタール単独重合体(ホモポリマー)が挙げられる。

ポリアセタール樹脂の耐熱性及び化学的抵抗性を増加させるために、一般的には、末端基をエステル基又はエーテル基に変換する手法が採用される。

またポリアセタール樹脂には、さらにポリアセタール共重合体も含まれる。これらのポリアセタール共重合体の例としては、ホルムアルデヒドと、活性水素を提供することの出来る他種物質の単量体又はプレポリマーとの共重合体が挙げられる。活性水素を提供することの出来る他種物質の単量体又はプレポリマーとしては、例えば、アルキレングリコール、ポリチオール、ビニルアセテート−アクリル酸共重合体、及び、還元したブタジエン−アクリロニトリルコポリマーとのブロック共重合体等が挙げられる。

ホルムアルデヒド及びトリオキサンは、他のアルデヒド、環状エーテル、ビニル化合物、ケテン、環状カーボネート、エポキシド、イソシアナート及びエーテルと共重合させることが出来る。これらの化合物の具体例には、エチレンオキサイド、1,3−ジオキサン、1,3−ジオキセペン、エピクロロヒドリン、プロピレンオキサイド、イソブチレンオキサイド及びスチレンオキサイド等が挙げられる。

【0036】

(ポリフェニレンサルファイド樹脂)

熱可塑性樹脂の一例であるポリフェニレンサルファイド樹脂は、下記式(1)で示される繰り返し単位を有する重合体である。

耐熱性の観点からは下記式(1)で示される繰り返し単位を含む重合体を70モル%以上、更には90モル%以上含む重合体が好ましい。またポリフェニレンサルファイド樹脂(PPS樹脂)はその繰り返し単位の30モル%未満程度が、下記の構造を有する繰り返し単位等で構成されていてもよい。かかる構造を一部有するポリフェニレンサルファイド共重合体(PPS共重合体)は、融点が低くなるため、このような樹脂組成物は成形性の点で有利となる。

【0037】

【化1】

【0038】

(ポリアミド樹脂)

熱可塑性樹脂の一例であるポリアミド樹脂とは、主鎖に−CONH−結合を有し、加熱溶融できるものである。その代表例としては、ポリアミド−4、ポリアミド−6、ポリアミド−6・6、ポリアミド−4・6、ポリアミド−12、ポリアミド−6・10、その他公知の芳香族ジアミン、芳香族ジカルボン酸等の単量体成分を含む結晶性又は非晶性のポリアミド樹脂等が挙げられる。

【0039】

中でも、本発明において好ましいポリアミド樹脂としては、160℃で1時間加熱した後の示差走査熱量計(DSC)で、樹脂を20℃/分で昇温したときに、結晶融解熱量が4J/g以上になる樹脂が挙げられる。具体的には、ポリアミド6(熱量=52J/g)、ポリアミド66(熱量=65J/g)、ポリアミド6/ポリアミド66共重合体(熱量=40J/g)、ポリアミド46(熱量=90J/g)、ポリアミド12(熱量=38J/g)、ポリアミド6T/ポリアミド66共重合体(熱量=48J/g)、半芳香族ポリアミド(ポリアミドMXD−6)(熱量=40J/g)等が挙げられる。特に、ポリアミド6、ポリアミド6・6、半芳香族ポリアミド(MXD−6)が好適に利用できる。

耐熱性、耐薬品性を損なわない範囲で、これらと非晶性ポリアミド樹脂とを併用することも出来る。

【0040】

ポリアミド樹脂の相対粘度は、低い方が成形性に優れ、高い方が機械的強度に優れる傾向があるため、温度25℃、98重量%濃硫酸中で測定した相対粘度が2.0以上7.0以下の範囲のものが好ましい。

【0041】

<2−2.非結晶性熱可塑性樹脂>

一方、熱可塑性樹脂として非晶性熱可塑性樹脂を用いることもできる。熱可塑性樹脂の中でも非晶性熱可塑性樹脂は、結晶性熱可塑性樹脂に比べ、耐薬品性には劣るが、寸法安定性に優れている。したがって、非晶性熱可塑性樹脂は結晶性熱可塑性樹脂とのブレンドもしくはアロイ化により適用することが好ましい。

【0042】

結晶性樹脂に対する非晶性樹脂との配合比率としては、耐熱性、耐薬品性を大幅に損なわない範囲で任意に配合することができる。熱可塑性樹脂の種類、組み合わせにもよるが、結晶性樹脂50重量%〜95重量%に対して、非晶性樹脂5重量%〜50%重量程度が好ましい。非晶性樹脂が5重量%以上であると改質効果に優れ、非晶性樹脂が50重量%以下であると耐熱性、耐薬品性に優れる傾向がある。

【0043】

非晶性熱可塑性樹脂の具体例としては、芳香族ビニル化合物系樹脂、ポリカーボネート樹脂、ポリフェニレンエーテル樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、非晶性ポリオレフィン系エラストマー、ポリスチレン系エラストマー、非晶性ポリアミド樹脂等が挙げられる。

【0044】

(芳香族ビニル化合物系樹脂)

非晶性熱可塑性樹脂の一例である芳香族ビニル化合物系樹脂とは、例えば、下記式[I]で示される構造を有する化合物から誘導された樹脂(重合体)等が挙げられる。

【化2】

【0045】

上記式[I]中、Rは、水素原子、アルキル基又はハロゲン原子を表し、Zは、水素原子、アルキル基、塩素原子又はビニル基を表し、aは1〜5の整数を表す。

上記式[I]で示される構造を有する芳香族ビニル化合物系樹脂の具体例としては、ポリスチレン、ゴム強化ポリスチレン、スチレン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、スチレン−無水マレイン酸共重合体、スチレン−マレイミド共重合体等が挙げられる。

【0046】

(ポリカーボネート樹脂)

非晶性熱可塑性樹脂の一例であるポリカーボネート樹脂としては、例えば、芳香族ポリカーボネート樹脂、脂肪族ポリカーボネート樹脂、芳香族−脂肪族ポリカーボネート樹脂等が挙げられる。中でも、芳香族ポリカーボネート樹脂が好ましい。

芳香族ポリカーボネート樹脂としては、例えば、芳香族ヒドロキシ化合物又はこれと少量のポリヒドロキシ化合物を、ホスゲン又は炭酸のジエステルと反応させることによって得られる熱可塑性の芳香族ポリカーボネート重合体又は共重合体等が挙げられる。なお、この芳香族ポリカーボネート樹脂は直鎖でもよく、分岐していてもよい。

【0047】

芳香族ポリカーボネート樹脂の製造方法は特に限定されるものではなく、例えば、従来から知られているホスゲン法(界面重合法)又は溶融法(エステル交換法)等によって製造することが出来る。溶融法で製造された芳香族ポリカーボネート樹脂は、末端基のOH基(水酸基)量を調整したものであってもよい。

原料の芳香族ジヒドロキシ化合物としては、例えば、2,2−ビス(4−ヒドロキシフェニル)プロパン(即ち、ビスフェノールA)、テトラメチルビスフェノールA、ビス(4−ヒドロキシフェニル)−p−ジイソプロピルベンゼン、ハイドロキノン、レゾルシノール、4,4−ジヒドロキシジフェニル等が挙げられる。中でも好ましいのは、ビスフェノールAである。また、芳香族ポリカーボネート樹脂の難燃性を一層高める目的で、上記の芳香族ジヒドロキシ化合物にスルホン酸テトラアルキルホスホニウムを1個以上結合させた化合物、及び/又は、シロキサン構造を有する両末端フェノール性OH基を含有したポリマー又はオリゴマー等を、少量共存させることも出来る。

また、分岐した芳香族ポリカーボネート樹脂を得るには、例えばフロログルシン、4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−2,4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプタン、2,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−3,1,3,5−トリ(4−ヒドロキシフェニル)べンゼン、1,1,1−トリ(4−ヒドロキシフェニル)エタン等のポリヒドロキシ化合物類;3,3−ビス(4−ヒドロキシアリール)オキシインドール(即ち、イサチンビスフェノール)、5−クロルイサチン、5,7−ジクロルイサチン、5−ブロムイサチン等を、前記芳香族ジヒドロキシ化合物の一部を置換して使用すればよい。その使用量は、通常0.01モル%以上、好ましくは0.1モル%以上であり、通常10モル%以下、好ましくは2モル%以下である。

【0048】

芳香族ポリカーボネート樹脂としては、好ましくは、2,2−ビス(4−ヒドロキシフェニル)プロパンから誘導されるポリカーボネート樹脂、又は2,2−ビス(4−ヒドロキシフェニル)プロパンと他の芳香族ジヒドロキシ化合物とから誘導されるポリカーボネート共重合体が挙げられる。さらに、芳香族ポリカーボネート樹脂の難燃性を一層高める目的で、シロキサン構造を有するポリマー又はオリゴマーを共重合させることも出来る。

【0049】

芳香族ポリカーボネート樹脂の分子量は、高い方が成形後の機械的強度が高くなり、低い方が成形性が良い傾向があるため、溶媒としてメチレンクロライドを使用し、温度25℃で測定された溶液粘度から換算した粘度平均分子量で、通常13,000以上、好ましくは15,000以上、より好ましくは17,000以上であり、通常30,000以下、好ましくは27,000以下、より好ましくは24,000以下である。

【0050】

ポリカーボネート樹脂の分子量を調節するには、例えば、原料として一価の芳香族ヒドロキシ化合物を使用すればよい。一価の芳香族ヒドロキシ化合物としては、例えば、m−及びp−メチルフェノール、m−及びp−プロピルフェノール、p−tert−ブチルフェノール及びp−長鎖アルキル置換フェノール等が挙げられる。なお、これらは1種類を用いてもよく、2種類以上を任意の組み合わせ及び比率で併用してもよい。

【0051】

(ポリフェニレンエーテル樹脂)

非晶性熱可塑性樹脂の一例であるポリフェニレンエーテル樹脂とは、例えば、下記の式[II]で表される構造を有する単独重合体又は共重合体が挙げられる。

【化3】

【0052】

式[II]において、Q1及びQ2は、それぞれ独立に、水素原子、第一級アルキル基、第二級アルキル基及びフェニル基からなる群より選ばれる少なくとも1種を表す。第一級アルキル基の好適な例は、メチル基、エチル基、n−プロピル基、n−ブチル基、n−アミル基、イソアミル基、2−メチルブチル基、n−ヘキシル基、2,3−ジメチルブチル基、2−メチルペンチル基、3−メチルペンチル基、4−メチルペンチル基又はヘプチル基等が挙げられる。第二級アルキル基の好適な例は、イソプロピル基、sec−ブチル基又は1−エチルプロピル基等が挙げられる。多くの場合、Q1はアルキル基又はフェニル基が好ましく、特に炭素数が1〜4個のアルキル基がより好ましく、Q2は水素原子が好ましい。bは正の数を表し、通常は10以上である。

【0053】

好適なポリフェニレンエーテル樹脂のうち、単独重合体としては、例えば、2,6−ジメチル−1,4−フェニレンエーテル単位から成るものが挙げられる。また、好適な共重合体としては、上記単位と2,3,6−トリメチル−1,4−フェニレンエーテル単位との組合せから成るランダム共重合体が挙げられる。多くの好適な、単独重合体又はランダム共重合体が、特許文献及び非特許文献に記載されている。さらに、例えば、分子量、溶融粘度及び/又は耐衝撃強度等の特性を改良する分子構成部分を含むポリフェニレンエーテル樹脂もまた好適である。

【0054】

ここで使用するポリフェニレンエーテル樹脂の固有粘度は、高い方がこれを含む組成物の耐衝撃性に優れ、低い方が成形性に優れる傾向があるため、クロロホルム中、温度30℃で測定した固有粘度が、0.2dl/g以上のものが好ましく、0.25dl/g以上のものがより好ましく、また、0.8dl/g以下のものが好ましく、0.7dl/g以下のものがより好ましく、0.6dl/g以下のものが特に好ましい。

【0055】

(ポリスルホン樹脂)

非晶性熱可塑性樹脂の一例であるポリスルホン樹脂は、主鎖に芳香環基とその結合基としてスルホン基を有する熱可塑性樹脂であり、ポリスルホン樹脂と、ポリエーテルスルホン樹脂と、ポリフェニルスルホン樹脂に大別される。

ポリスルホン樹脂(PSFと称することもある。)は、代表的には下記式(2)で表されるような構造をもつポリマーである。下記式(2)で表されるPSFは、1965年に米国ユニオンカーバイド社から発表されている。

【0056】

【化4】

【0057】

上記の式(2)で表されるポリマーは、原料として、ビスフェノールAのアルカリ金属塩(Na塩)と、ビスフェノールSの塩素化化合物(4,4’−ジクロロジフェニルスルホン)とを使用し、脱塩化ナトリウム反応で得られるが、ビスフェノールAとして、4,4’−ジヒドロキシ−ジフェニル−オキシド、4,4’−ジヒドロキシ−ジフェニル−スルファイド、4,4’−ジヒドロキシ−ジフェニル−メタン、4,4’−ジヒドロキシ−ジフェニル−フェニルエタン、4,4’−ジヒドロキシ−ジフェニル−パーフロロプロパン、ハイドロキノン、4,4’−ジヒドロキシベンゾフェノン、4,4’−ジヒドロキシ−ジフェニル等の共重合体を使用することができる。

【0058】

ポリスルホン樹脂としては、ユーデル[登録商標、米国アモコ社が製造し、テイジンアモコエンジニアリング(株)が輸入販売]、及びユーデルP−3500(登録商標、日産化学工業(株)の製造販売)などが、市販品として利用できる。

【0059】

また、ポリエーテルスルホン樹脂(PESと略称することもある。)は、代表的には下記の式(3)で表される構造をもつポリマーである。

【0060】

【化5】

【0061】

PESは、ジフェニルエーテルクロロスルホンのフリーデルクラフツ反応により得られる。

PESとしては、ウルトラゾーンE(登録商標)[ドイツBASF社が製造し、三井化学(株)が輸入販売]、レーデルA(登録商標)[米国アモコ社が製造し、テイジンアモコエンジニアリング(株)が輸入販売]、及びスミカエクセル(登録商標)[住友化学(株)の製造販売]などが、市販品として利用できる。

【0062】

(オレフィン系エラストマー)

非晶性熱可塑性樹脂の一例であるオレフィン系エラストマーとは、結晶性オレフィン系樹脂(ポリプロピレン、ポリエチレン等)のマトリックスにオレフィン系ゴム(エチレン−プロピレンゴム、エチレン−プロピレン−ジエンゴム等)を微分散させた熱可塑性エラストマーのことをいう。

ここで、エチレン−プロピレン−ジエンゴム(EPDM)は、エチレンとプロピレンとの共重合体であるエチレン−プロピレンゴム(EPR)に、少量の第3成分を導入し、主鎖中に二重結合をもたせたものである。第3成分の種類や量の違いにより様々な合成ゴムが市販されている。代表的な第3成分としてエチリデンノルボルネン(ENB)、1,4−ヘキサジエン(1,4−HD)、ジシクロペンタジエン(DCP)などが挙げられる。

【0063】

(ポリスチレン系エラストマー)

非晶性熱可塑性樹脂の一例であるポリスチレン系エラストマーとは、芳香族ビニル化合物系樹脂の中でも、ポリスチレンとポリブタジエン構造かなる共重合体を主成分とする熱可塑性エラストマーをいう。ポリスチレン−ポリブタジエン−ポリスチレン構造を有するA−B−A型ブロックコポリマーである。

本発明に用いられるスチレン系エラストマーは限定されず、例えば、スチレン−エチレン−プロピレン−スチレン共重合体、スチレン−イソプレンブロック共重合体、スチレン−イソプレン−スチレントリブロック共重合体、スチレン−ブタジエン共重合体、スチレン−エチレン−ブタジエン−スチレンブロック共重合体や、これらの水添物などが挙げられ、スチレン−エチレン−プロピレン−スチレン共重合体が好ましい。

【0064】

(非晶性ポリアミド樹脂)

非晶性熱可塑性樹脂の一例である非晶性ポリアミド樹脂は、ガラス転移点のみが存在する樹脂であり、160℃で1時間加熱した後の示差走査熱量計(DSC)で、20℃/分で昇温したときに、結晶融解熱量が4J/g未満になる樹脂が挙げられ、数平均分子量が7,000〜30,000の樹脂が好ましく用いられる。

前記非晶性ポリアミド樹脂として具体的には、例えば、ポリアミド6T/ポリアミド66共重合体(熱量=2J/g)、ポリアミド6T/ポリアミド6I共重合体(熱量=0.5J/g)、ポリアミドTMD−T/ポリアミド6共重合体(熱量=0.7J/g)等が挙げられる。本発明においては、ポリアミド6T/ポリアミド66共重合体等が好ましく、さらに種々ポリアミド共重合体とのブレンドしたものが好ましい。

【0065】

<2−3.熱可塑性樹脂以外の成分>

(熱可塑性樹脂以外の樹脂)

本発明に係る熱可塑性樹脂層Aには、本発明の目的及び効果を損なわない範囲で、熱可塑性樹脂以外の樹脂が各種含まれていてもよい。

熱可塑性樹脂以外の樹脂としては、例えば、不飽和ポリエステル樹脂、ビニルエステル樹脂等のポリエステル樹脂;エポキシ樹脂、フェノール(レゾール型)樹脂、ユリア樹脂、メラミン樹脂、ポリイミド樹脂、ビスマレイミド樹脂、シアネートエステル樹脂、等の熱硬化性樹脂等が挙げられる。また、これらの共重合体及び変性体等であってもよい。

【0066】

本発明に係る熱可塑性樹脂層Aが、熱可塑性樹脂以外の樹脂を含有する場合、熱可塑性樹脂層A中の樹脂合計量に対する熱可塑性樹脂の量は、成形流動性及び、リサイクル性の観点から、通常30重量%以上、好ましくは50重量%以上、また、好ましくは70重量%以下である。

【0067】

(強化繊維)

なお、熱可塑性樹脂層Aには、本発明の積層体の外観の観点から、実質上、強化繊維が含まれないことが好ましい。強化繊維とは、直径が0.1μm以上、長さ0.3μm以上の繊維状物質をいう。また、「実質上」とは、意図せず製造上の混入等により強化繊維が入っても構わないが、その製造工程において強化繊維を加える工程を有さないことを言う。

【0068】

強化繊維とは、例えば、炭素繊維、ガラス繊維、金属繊維、アルミナ繊維、ボロン繊維、炭化珪素繊維、玄武岩繊維等の無機繊維;芳香族ポリアミド繊維、ポリアラミド繊維、パラフェニレンベンゾビスオキサゾール繊維、ポリビニルアルコール繊維、ポリイミド繊維等の有機繊維等が挙げられる。直径が0.5μm未満、長さ0.5μm未満の強化繊維を20重量%以下配合するのが、外観の点から好ましい。

【0069】

(炭素繊維)

熱可塑性樹脂層Aは、外観性の観点から通常炭素繊維を含有しない。ただし、外観性を損なわない範囲で、炭素繊維を含有することができ、この場合には、熱可塑性樹脂層A中に10重量%以下、好ましくは5重量%以下、更に好ましくは1重量%以下含まれた状態が好適である。なお、熱可塑性樹脂層Cに含まれる炭素繊維は成形加工性の観点から、炭素繊維強化層で用いられる連続繊維より、長繊維、短繊維、ミルド繊維等の不連続のチョップド繊維であることが好ましい。

【0070】

(添加剤)

本発明に係る熱可塑性樹脂層Aには、本発明の目的及び効果を損なわない範囲で、各種の添加剤が含まれていてもよい。

配合できる樹脂添加剤としては、例えば、着色剤、可塑剤、滑剤、熱安定剤、光安定剤、紫外線吸収剤、充填剤、難燃剤、防錆剤等が挙げられる。

【0071】

本発明に係る熱可塑性樹脂層Aが、添加剤を含有する場合、熱可塑性樹脂層A中の熱可塑性樹脂の量は、表面の平滑性及び成形性が良好となりやすいことから、通常80重量%以上、好ましくは85重量%以上、更に好ましくは90重量%以上である。

【0072】

充填剤としての無機フィラーとしては、例えば、長周期型周期表(Nomenclature of Inorganic Chemistry IUPAC Recommendations 2005)における第1族〜14族中の金属元素(例えば、Na、K、Mg、Ca、Ba、Cu、Zn、Al、Si、Ti、Fe等)の酸化物、水酸化物、炭素塩、硫酸塩、けい酸塩、亜硫酸塩、及びこれらの化合物を含む各種粘土鉱物等が挙げられる。その具体例としては、酸化チタン、酸化亜鉛、硫酸バリウム、シリカ、炭酸カルシウム、酸化鉄、アルミナ、チタン酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、硫酸カルシウム、硫酸ナトリウム、亜硫酸カルシウム、けい酸カルシウム、クレー、ワラストナイト(メタケイ酸カルシウム)、ガラス、ガラスビーズ、ガラスパウダー、けい砂、けい石、石英粉、しらす、けいそう土、ホワイトカーボン、鉄粉、アルミニウム粉等を挙げることができる。なお、これらは1種類を用いてもよく、2種類以上を任意の組み合わせ及び比率で併用してもよい。なかでも、数平均長さ約1.0μm〜100μmと数平均直径0.1μm〜15μmを有する繊維状の無機フィラー、及び/又は、板状の平均粒径が5μm以下のタルク、マイカ、カオリンクレー、けいそう土等が、剛性付与には好ましい。特に、外観性の観点から、直径が1μm未満、長さ1μm未満が好ましい。

【0073】

<2−4.熱可塑性樹脂層Aの形状>

熱可塑性樹脂層Aの厚さに制限はないが、本発明の積層体の外観の点では厚い方が好ましく、一方で、本発明の積層体の軽量性の点では薄い方が好ましい。具体的には、通常は10μm以上10mm以下の範囲である。中でも、積層体の重量を考えれば、5mm以下が好ましく、3mm以下が更に好ましく、積層体の外観を良好にするためには50μm以上が好ましく、より好ましくは100μm以上、特に好ましくは500μm以上である。

【0074】

ここで、層の厚さは、積層体を表面S(図1参照)に垂直な面で切った断面について顕微鏡観察した観察範囲内での厚さの最も薄い部分の厚さを層の厚さとして採用する。本実施形態のように熱可塑性樹脂層A(11)と炭素繊維強化層(12)とが直接に接している場合、熱可塑性樹脂層A(11)と炭素繊維強化層(12)との境界Iには通常は凹凸が存在するので、熱可塑性樹脂層A(11)の厚さは、顕微鏡等の通常利用される観察手段により判断されるが、例えば電子顕微鏡等を用いて断面を観察し、炭素繊維強化層(12)に含まれる炭素繊維と表面Sとの距離を測定するという方法による。より具体的には、顕微鏡観察した観察範囲内で、表面Sと前記境界(熱可塑性樹脂層A(11)と炭素繊維強化層(12)との境界)Iとの間の厚さが最も薄い部分の厚さにより定義される。なお、炭素繊維強化層(12)が熱可塑性樹脂層A(11)に含まれるものと同様の樹脂を含む場合、熱可塑性樹脂層A(11)と炭素繊維強化層(12)との境界Iが明確に判別できない場合がある。この場合は、炭素繊維そのものと表面Sとの間の厚さのうち、最も薄いものを熱可塑性樹脂層Aの厚さとする。

【0075】

なお、熱可塑性樹脂を2種類以上使用する場合には、使用する熱可塑性樹脂同士が一様に混合した状態で使用してもよく、各熱可塑性樹脂同士が混合しない状態(例えば、各樹脂が層を構成し、それらの層の集合として1つの熱可塑性樹脂層が構成された状態等)で使用してもよい。異なる熱可塑性樹脂を含む2層以上の層から熱可塑性樹脂層A(11)が構成される場合、それらの層間は界面において凹凸形状を形成して接合一体化されていることが好ましい。層同士の接合を強化するためである。また、異なる熱可塑性樹脂を含む2層以上の層から熱可塑性樹脂層A(11)が構成される場合の熱可塑性樹脂層A(11)の厚みは、この複数層の合計の厚みとする。

【0076】

<2−5.熱可塑性樹脂層Aの形成方法>

熱可塑性樹脂層Aの形成方法に制限は無い。例えば、予め熱可塑性樹脂層Aの材料を成形してシート又はフィルムを用意し、このシート又はフィルムを炭素繊維強化層等と共に(加熱)プレス成形すればよい。また、例えば炭素繊維強化層に含有させる炭素繊維を金型内にインサートし、この金型内に熱可塑性樹脂層Aの材料を射出して成形してもよい。

<2−6.熱可塑性樹脂層Aの線膨張係数>

熱可塑性樹脂層Aの線膨張係数には制限はなく、表面品質が保たれればよい。熱可塑性樹脂層Aの線膨張係数、弾性率、厚み等に応じて得られる積層体の線膨張係数が50×10−6以下となるよう、炭素繊維強化層の厚み、炭素繊維含有量が定められる。

【0077】

本発明に係る線膨張係数は、JIS−K7197に準拠した方法で行い、30℃から80℃までの温度範囲で、昇温速度20℃/分の条件で測定した値である。

【0078】

[3.炭素繊維強化層(繊維強化層)]

炭素繊維強化層は、炭素繊維を含有して形成された層であり、主として積層体の剛性を向上させると共に、線膨張係数を低減させるために設けられた層である。炭素繊維強化層は、少なくとも炭素繊維を含み、通常は更にマトリックス樹脂を有して形成される。

【0079】

<3−1.炭素繊維>

炭素繊維強化層の炭素繊維は、高強度及び高弾性率という優れた性質を有する繊維であり、この炭素繊維が強化繊維として機能することで炭素繊維強化層の剛性が高まり、ひいては積層体の剛性も高められている。また、炭素繊維は強化繊維としては比重が小さい点でも有利である。

【0080】

炭素繊維としては、繊維状になっている炭素であれば如何なるものも使用することが可能で、例えば、黒鉛繊維、カーボンナノチューブ、気相法炭素繊維等も含まれる。これらの炭素繊維は1種類を単独で用いてもよく、また2種類以上を任意の組み合わせ、及び比率で用いてもよい。炭素繊維は、無撚のものでも有撚のものでも使用することができる。ただし、引張強度や圧縮強度等の力学特性の面からは、実質的に無撚(1ターン/m未満)のものが好ましい。

【0081】

炭素繊維強化層内における炭素繊維の形態は限定されない。例えば、多数本の炭素繊維からなる繊維束として存在していてもよい。また、例えば、前記の繊維束から構成された織物として存在していてもよい。また、例えば、多数本の炭素繊維が一方向に配列された一方向性繊維束として存在していてもよい。また、例えば、前記の一方向性繊維束から構成された織物として存在していてもよい。さらに、例えば、前記のものを組み合わせた状態で存在していてもよい。さらに、これらを複数層に配置したものであってもよい。中でも、積層体の生産性の観点から、織物及び、一方向性繊維束が好ましい。なお、炭素繊維は、同一の形態の繊維束から構成されていてもよく、異なる形態の繊維束が組み合わされて構成されていても良い。

【0082】

前記の繊維束や織物を構成する炭素繊維の数は、通常1000本以上、好ましくは12000本以上であり、通常60000本以下、好ましくは24000本以下である。

【0083】

炭素繊維は、少なくとも一方向に、10mm以上の長さにわたり連続している繊維をマトリックス樹脂に入れたものが好ましい。また、通常、長さの上限は、10m以下であるのが好ましい。ただし、1本の炭素繊維が積層体の全長にわたって連続している必要はなく、その途中で分断されていてもよい。すなわち、成形加工過程等において、10mm以上の炭素繊維の一部が破断して、意図せずして10mm未満になった場合も、炭素繊維強化層内における炭素繊維に含まれる。

【0084】

炭素繊維には、表面処理が施されていてもよい。表面処理としては、金属の被着処理、カップリング剤による処理、サイジング剤による処理及び添加剤の付着処理等が挙げられる。その例を挙げると、炭素繊維の取扱い性や耐擦過性を向上させるためには、通常0.2重量%〜2.5重量%の集束剤(サイジング剤)を炭素繊維に付着されることが好ましい。このように集束剤を付着させると、炭素繊維における毛羽発生が効率的に抑えられる。

【0085】

炭素繊維強化層は、通常、炭素繊維束又は織物に後述するマトリックス樹脂を含浸させたもの(プリプレグ)として構成される。前記炭素繊維強化層としては、市販の一方向プリプレグ、これをさらに繊維軸方向を変えて複数層積層した多軸多層プリプレグ、炭素繊維束をたて糸及び横糸とした織物からなる織物プリプレグ等の中間加工材料が好適に利用できる。

多軸多層プリプレグとしては、少なくとも一方向プリプレグが2層以上で構成され、これらの繊維軸方向が交互に交差しているものが好ましく、中でも交互に直交させて積層されたものがより好ましい。さらに好ましくは繊維軸方向が0°と90°とで交互に積層されたもの(例えば0°/90°/0°)の層の間に、繊維軸方向を±45°(例えば、−45°/0°/45°)で交互に配置、積層されたプリプレグが好ましい。具体例を挙げると、繊維軸方向が0°、−45°、90°、+45°、0°となる順に一方向プリグレグを配置、積層した多軸多層プリプレグが挙げられる。

織物プリプレグとしては、繊維束を直交させて交互に編んだ平織り物に樹脂を含浸したものが好適に利用できる。

【0086】

<3−2.マトリックス樹脂>

炭素繊維強化層のマトリックス樹脂の種類に制限はないが、通常、曲げ弾性率が1GPa以上の樹脂が好ましい。具体的には、例えば、ポリオレフィン系樹脂、ポリエステル樹脂、ポリアセタール樹脂、ポリフェニレンサルファイド樹脂、結晶性ポリアミド樹脂等の結晶性熱可塑性樹脂;芳香族ビニル化合物系樹脂(ポリスチレン系エラストマー)、ポリカーボネート樹脂、ポリフェニレンエーテル樹脂、ポリスルホン樹脂、ポリオレフィン系エラストマー、非晶性ポリアミド樹脂等非晶性熱可塑性樹脂;不飽和ポリエステル樹脂、ビニルエステル樹脂等のポリエステル樹脂;エポキシ樹脂、フェノール(レゾール型)樹脂、ユリア樹脂、メラミン樹脂、ポリイミド樹脂、ビスマレイミド樹脂、シアネートエステル樹脂、等の熱硬化性樹脂等が挙げられる。また、これらの共重合体及び変性体等であってもよい。なお、マトリックス樹脂は1種を用いてもよく2種以上を任意の組み合わせ及び比率で併用することもできる。

【0087】

なかでも、マトリックス樹脂としては、積層体の力学特性の観点から、エポキシ樹脂、又は、熱可塑性樹脂層A及び/又は熱可塑性樹脂層Bに用いられるものと同様の熱可塑性樹脂が好ましく、エポキシ樹脂又はポリオレフィン系樹脂、ポリアミド樹脂が更に好ましく、ポリオレフィン系樹脂としては、ポリプロピレン樹脂が特に好ましく、酸変性ポリプロピレンが特に好ましい。また、エポキシ樹脂を他のマトリックス樹脂と組み合わせて用いる場合、エポキシ樹脂は、その優れた力学特性を発現するためにマトリックス樹脂の主成分として含まれることが好ましい。

【0088】

マトリックス樹脂を2種類以上使用する場合には、使用するマトリックス樹脂が一様に混合した状態で使用してもよく、各マトリックス樹脂が混合しない状態(例えば、各マトリックス樹脂が層を構成し、それらの層の集合として炭素繊維強化層が構成された状態等)で使用してもよい。なお、異なるマトリックス樹脂を含む2層以上の層から炭素繊維強化層が構成される場合、それらの層間は界面において凹凸形状を形成して接合一体化されていることが好ましい。層同士の接合を強化するためである。

また、異なるマトリックス樹脂を含む2層以上の層から炭素繊維強化層が構成される場合の炭素繊維強化層の厚みは、この複数層の厚みとする。

【0089】

炭素繊維強化層に含まれるマトリックス樹脂の量は、炭素繊維強化層全体を100重量%として、通常20重量%以上、好ましくは30重量%以上であり、通常70重量%以下、好ましくは60重量%以下である。マトリックス樹脂の量をこの範囲に収めることによって、炭素繊維と樹脂が十分に濡れ、ボイド等の欠陥生成が少なく、樹脂が炭素繊維を拘束できるので、炭素繊維による補強効果を十分に発揮できる力学特性に優れた成形体を実現しやすい。

【0090】

<3−3.炭素繊維及びマトリックス樹脂以外の成分>

また、炭素繊維強化層は、炭素繊維及び必要に応じて用いられるマトリックス樹脂以外にその他の成分を含んでいてもよい。その他の成分は、1種が含有されていてもよく、2種以上が任意の組み合わせ及び比率で含有されていてもよい。

【0091】

炭素繊維強化層中にその他の成分を含んでいる場合、炭素繊維強化層中には、炭素繊維が通常10重量%超、好ましくは20重量%以上、更に好ましくは30重量%以上、特に好ましくは50重量%以上含まれているのが好ましい。また、炭素繊維量の上限は、70重量%であるのが好ましい。そして、炭素繊維強化層中にその他の成分を含んでいる場合、炭素繊維強化層中の炭素繊維とマトリックス樹脂との合計量が通常70重量%以上、好ましくは80重量%以上、更に好ましくは90重量%以上含まれているのが好ましい。

【0092】

(難燃剤)

例えば、炭素繊維強化層は、難燃剤を含んでいてもよい。難燃剤は通常はマトリックス樹脂中に含まれるもので、難燃性を高める効果がある。その種類に制限は無いが、難燃性が高いことからリン系又はシリコーン系の難燃剤又は難燃助剤を用いることが好ましい。

その含有量に制限は無いが、難燃効果を有効に発揮するため、層内のリン原子濃度又は珪素原子濃度で0.2重量%〜15重量%が好ましい。なお、難燃剤は1種を用いてもよく、2種以上を任意の組み合わせ及び比率で併用してもよい。

【0093】

また、例えば、炭素繊維強化層は、曲げ弾性率が1GPa未満の樹脂、いわゆるエラストマー又はゴム成分を含んでいてもよい。エラストマー又はゴム成分は通常はマトリックス樹脂中に含まれるもので、耐衝撃性を向上させる効果がある。なお、エラストマー又はゴム成分は1種を用いてもよく、2種以上を任意の組み合わせ及び比率で併用してもよい。

【0094】

(エラストマー、ゴム)

マトッリクス樹脂中におけるエラストマーやゴムは、耐衝撃性の向上効果があるが、耐衝撃性の向上効果と弾性率との兼ね合いから、好ましくは20重量%以下、更に好ましくは10%以下、特に好ましくは5%以下が好適である。

【0095】

(炭素繊維以外の繊維)

さらに、例えば、炭素繊維強化層は、炭素繊維以外の繊維を含有していてもよい。そのような繊維の例を挙げると、ガラス繊維、金属繊維、アルミナ繊維、ボロン繊維、炭化珪素繊維、玄武岩繊維等の無機繊維;芳香族ポリアミド繊維、ポリアラミド繊維、パラフェニレンベンゾビスオキサゾール繊維、ポリビニルアルコール繊維、ポリイミド繊維等の有機繊維等が挙げられる。なお、これらは1種を用いてもよく、2種以上を任意の組み合わせ及び比率で併用してもよい。また、これらの繊維には炭素繊維と同様に表面処理が施されていてもよい。さらに、これらの繊維としては、導電性を有する繊維も含まれる。これらの繊維は、炭素繊維と同様に強化繊維として用いることができる。

【0096】

<3−4.炭素繊維強化層の形状>

炭素繊維強化層の厚さは、取り扱い性の点から、通常20μm以上、好ましくは50μm以上であり、通常1000μm以下、好ましくは800μm以下、より好ましくは500μm以下であるのがよい。これにより、例えば本実施形態の積層体を自動車ボンネット等に用いた場合、ボンネットの基本肉厚の薄肉軽量化及びボンネット製品の線膨張係数の低減化を、炭素繊維の使用量を少なくしながら達成できるという利点がある。

【0097】

また同じ理由で、プリプレグの目付けとしては、通常10g/m2以上、好ましくは20g/m2以上であり、また、通常200g/m2以下、好ましくは150g/m2以下である。

【0098】

なお上述したように、炭素繊維強化層の厚さは、積層体を表面S(図1参照)に垂直な面で切った断面について顕微鏡観察した観察範囲内での厚さの最も薄い部分の厚さを炭素繊維強化層(12)の厚さとして採用する。通常、炭素繊維間にマトリックス樹脂が含浸することにより炭素繊維強化層とそれに隣接する層との境界には凹凸が存在するので、炭素繊維強化層の厚さは、顕微鏡観察した観察範囲内で、その炭素繊維強化層(12)の厚さが最も薄い部分の厚さにより定義される。

【0099】

上述した構成の炭素繊維強化層(12)は、通常は、その表面に凹凸を有し優れた接着性を発現する。このため、炭素繊維強化層(12)同士を張り合わせた試験片のISO4587に基づく接着強度が、25℃の温度において、通常5MPa以上、好ましくは7MPa以上である。このため、本実施形態の積層体(10)において、熱可塑性樹脂層A(11)及び熱可塑性樹脂層B(13)等の炭素繊維強化層に接する層と炭素繊維強化層との接合を強固なものとすることができる。なお、接着強度の上限は特に制限はないが、40MPa程度の接着強度であれば、十分実用に値するものとなる。

【0100】

炭素繊維強化層の線膨張係数は、本発明の積層体の線膨張係数を小さくしやすくい点では、小さい方が好ましいが、また、一方、炭素繊維強化層以外の層との線膨張係数の違いを小さくしやすい点では大きい方が好ましい。炭素繊維強化層の線膨張係数は、具体的には、好ましくは0/K以上、また、好ましくは50×10−6/K以下、より好ましくは30×10−6/K以下である。

【0101】

[4.熱可塑性樹脂層B]

熱可塑性樹脂層Bは、必要に応じて炭素繊維強化層に対して熱可塑性樹脂層Aの反対側に設けられる層である。熱可塑性樹脂層Bは、配設位置が異なること以外は、上述した熱可塑性樹脂層Aと同様に設けることができる。

【0102】

積層体を自動車外装に使用した場合、通常はこの熱可塑性樹脂層Bは炭素繊維強化層よりも裏側(内側)に位置するように配設される。ここで、熱可塑性樹脂層Bを設けることにより、本発明の積層体は、積層体単体でのそりが改良される。このため、熱可塑性樹脂層Bはその使用時に積層体の外観に通常は影響しない。したがって、外観上の影響を考慮して熱可塑性樹脂層Aには含有させなかった成分も、熱可塑性樹脂層Bには含有させることができる。例えば、熱可塑性樹脂層Bは、表面外観にとらわれず任意に、炭素繊維強化層との線膨張係数差を低減し、反り変形を抑制する目的で、公知のフィラーや強化繊維を含んでいてもよい。

【0103】

強化繊維の例としては、[2.熱可塑性樹脂層A(最外層)]の<2−3.熱可塑性樹脂以外の成分>で説明した、(強化繊維)として挙げたものと同様のものが挙げられる。また、これらの繊維は、1種を用いてもよく、2種以上を任意の組み合わせ及び比率で併用してもよい。ただし、炭素繊維強化層と区別されるため、熱可塑性樹脂層Bは実質上炭素繊維を含有しない。なお、「実質上」とは、[2.熱可塑性樹脂層A(最外層)]の<2−3.熱可塑性樹脂以外の成分>の(強化繊維)で説明した「実質上」と、同様の意味を表すものとする。

【0104】

[5.熱可塑性樹脂層C]

熱可塑性樹脂層Cは、必要に応じて設けられる層で、積層体を自動車外装に使用した場合、通常はこの熱可塑性樹脂層Cが裏側(内側)に向くように配設される。この熱可塑性樹脂層Cは、配設位置が異なること以外は、上述した熱可塑性樹脂層A及び熱可塑性樹脂層Bと同様に設けることができる。

【0105】

ただし、熱可塑性樹脂層Cの線膨張係数は、積層体にソリ変形が生じ難くするために、熱可塑性樹脂層Aと炭素繊維強化層と熱可塑性樹脂層Bとからなる積層体の線膨張係数と同等もしくは両者の線膨張係数差が50×10−6/K以下であることが好ましい。

熱可塑性樹脂層Cの厚さは通常は500μm以上、好ましくは800μm以上、より好ましくは1000μm以上であり、通常10mm以下、好ましくは6mm以下、より好ましくは4mm以下である。

【0106】

また、熱可塑性樹脂層Cは、軽量化のため肉抜きされた肉抜き構造体であったり、ハニカム構造やディンプル構造等の中空断面構造を有する中空体であってもよい。ここで中空体は、熱可塑性樹脂層Cの一部に設けた縦壁やディンプル、ビードと炭素繊維強化層を含む積層体とを空隙をもって貼り合わせることによってできる、熱可塑性樹脂層Cと積層体とでできる中空構造であることも好ましい。肉抜き構造や中空断面構造を有する場合、当該部分の占める割合は、内側から略垂直方向から観察した場合に、最も内側を構成する面の面積が熱可塑性樹脂層Cの全面積に対して、半分以下の面積であることが好ましい。

【0107】

熱可塑性樹脂層Cが肉抜き構造体である場合、熱可塑性樹脂層Cの厚さの定義は、肉抜きされていない部分の厚さのことをいうものとする。一方、熱可塑性樹脂層Cが中空体として形成されている場合、熱可塑性樹脂層Cの厚みは、熱可塑性樹脂層Cの他の層に貼り合わせられた面と、該面とは反対側の面との最大距離をいうものとする。

また、熱可塑性樹脂層Cは、発泡体により形成されていてもよい。

【0108】

[6.積層体の構造その他の事項]

本発明の自動車外装用の積層体は、少なくとも熱可塑性樹脂層Aと炭素繊維強化層とを有する。ここで、炭素繊維強化層と熱可塑性樹脂層Aのみからなる積層体の線膨張係数は、10×10−6/K以上50×10−6/K以下であり、好ましくは15×10−6/K以上、また、好ましくは40×10−6/K以下である。本発明の自動車外装用の積層体の線膨張係数は、10×10−6/K以上、50×10−6/K以下であり、好ましくは15×10−6/K以上、また、好ましくは40×10−6/K以下である。

【0109】

本実施形態の積層体は、上述した熱可塑性樹脂層A及び炭素繊維強化層を有し、且つ、線膨張係数が前記の範囲に収まることにより、外観及び寸法安定性に優れた自動車外装用の積層体とすることができる。なお、長さ方向(図1において、紙面に垂直な方向)と横方向(図1において、紙面内の方向)とで線膨張係数が異なる場合、少なくとも何れか一方が上記範囲を満たす。

【0110】

また、本発明の自動車外装用の積層体が炭素繊維強化層及び熱可塑性樹脂層A以外の層を有する場合の線膨張係数も、炭素繊維強化層と熱可塑性樹脂層Aのみからなる積層体の場合の線膨張係数と同様であるのが好ましい。

なお、炭素繊維強化層及び熱可塑性樹脂層Aからなる積層体、または炭素繊維強化層、熱可塑性樹脂層A、及び熱可塑性樹脂層Bからなる積層体と、熱可塑性樹脂層Cとの線膨張係数における差は、積層体全体のソリが発生し難いことから、20×10−6/K以下であるのが好ましい。

【0111】

本発明の積層体が熱可塑性樹脂層A、炭素繊維強化層、及び熱可塑性樹脂層Bからなる場合は、炭素繊維強化層の線膨張係数が積層体の線膨張係数を支配することから、炭素繊維強化層の炭素繊維含有量を通常20重量%以上、好ましくは40重量%以上、また、通常70重量%以下、好ましくは60重量%以下とすることにより、線膨張係数を上述の範囲に制御しやすい。

【0112】

また、本発明の積層体が熱可塑性樹脂層Cを含む場合は、熱可塑性樹脂層C中の強化繊維の繊維量が多いと、本発明の積層体の線膨張係数及び炭素繊維強化層の線膨張係数との違いを小さくしやすく、本発明の積層体の剛性を高くしやすいが、繊維量が少ない方が本発明の積層体の軽量性に優れる。

【0113】

そこで、本発明の積層体が熱可塑性樹脂層Cを含む場合に、その線膨張係数を上述の範囲に制御するには、熱可塑性樹脂層C中に含有される繊維量が10重量%以上であるのが好ましく、20重量%以上であるのが好ましく、また、一方、60重量%以下であるのが好ましく、50重量%以下であるのが更に好ましく、40重量%以下であるのが特に好ましい。また、繊維が有機繊維である場合は10重量%以上30重量%以下含有されるのが特に好ましく、無機繊維である場合は20重量%以上60重量%以下含有されるのが特に好ましい。そして、繊維がガラス繊維である場合は10重量%以上40重量%以下含有されるのが特に好ましく、繊維が炭素繊維である場合は2重量%以上10重量%以下含有されるのが特に好ましい。

【0114】

本実施形態の積層体の厚さは、通常800μm以上、好ましくは1000μm以上、より好ましくは1500μm以上であり、通常10mm以下、好ましくは8mm以下、より好ましくは5mm以下である。このような範囲とすることで良好な外観を有し、しかも重量を軽量化できる。

【0115】

なお、2種類以上の樹脂が混在せずに、各樹脂層が実質的に1つの樹脂層を構成する状態の場合の各層の厚みは、この実質的に1つの樹脂層の合計の厚みとする。なお、本発明の積層体は、炭素繊維強化層及び熱可塑性樹脂層A〜熱可塑性樹脂層C以外のその他の層を本発明の積層体にさらに積層していてもよい。その他の層を本発明の積層体の外側に積層する場合は、本発明の積層体の優れた外観(熱可塑性樹脂層Aが有する外観)を活かすに、熱可塑性樹脂層Aと反対側の面に積層することが好ましい。

【0116】

積層体の厚さは、積層体を表面S(図1参照)に垂直な面で切った断面について顕微鏡観察し、観察したエリアを等間隔で10点測定して各地点での厚さを求め、その平均値を積層体全体の厚さとする。

【0117】

さらに、本発明の自動車外装用の積層体は、図1に示すように、炭素繊維強化層(12)の厚さ中心線L11と、自動車外装用の積層体(10)の厚さ中心線L12とを比較した場合、両中心線L11及びL12に交点が存在せず、炭素繊維強化層(12)の厚さの中心線L11が積層体の厚さ中心線L2よりも外側(即ち、おもて側)にあることが好ましい。換言すると、炭素繊維強化層(12)の厚さ中心線L11が、自動車外装用の積層体(10)の厚さ中心線L12より、該熱可塑性樹脂層A(11)側にあることが好ましい。

【0118】

炭素繊維強化層(12)の厚さの中心線L11が積層体(10)の厚さ中心線L12よりも外側にあることで、積層体に曲げ荷重が加わった場合、弾性率が高い炭素繊維強化層(12)により大きな引張り歪が生じ、曲げ荷重に釣り合う積層体(10)の曲げモーメントを大きくすることができ、より大きな曲げ荷重に耐えられる。(即ち積層体(10)の断面2次モーメントを大きくすることができる。)これにより、本発明の積層体(10)の剛性をより高くすることができるという利点が得られる。

【0119】

なお、炭素繊維強化層(12)の厚さ中心線L11は、積層体(10)を表面Sに垂直な面で切った断面について顕微鏡観察し、観察したエリアを10等分して、得られるエリア10箇所において厚さの中心点(厚さ測定線の中点)をそれぞれ求め、求めた中心点からの距離の和が最小になるように引いた直線のことをいう。

また、積層体(10)の厚さ中心線L12も、同様に10等分したエリアそれぞれの厚さの中心点を用いて、炭素繊維強化層(12)と同様にして定めるものとする。

【0120】

[7.自動車外装用の積層体の製造方法]

本発明の自動車外装用の積層体の製造方法に制限は無いが、例えば、先に炭素繊維強化層を形成した後で、その両側の表面に熱可塑性樹脂を配置し、これを融点以上の温度でプレス成形すればよい。また、例えば、熱可塑性樹脂層Aの形成方法として説明した方法により成形してもよい。このような製造方法によれば、通常は、溶融した熱可塑性樹脂が炭素繊維強化層の炭素繊維間に含浸して凹凸形状が形成され、炭素繊維強化層と熱可塑性樹脂層A、Bとの接着性を高めることができる。

【0121】

より具体的に説明すると、例えば、炭素繊維強化層をコア側金型に装着し、熱可塑性樹脂層Aを射出成形し、成形品をキャビティ金型につけたままコア金型を所定量バックさせ、できた隙間に熱可塑性樹脂層Bを射出成形するいわゆるコアバック2色成形を用いることができる。また、コアバックさせる代わりに、キャビティまたはコア金型の一部をスライドさせコアまたはキャビティ金型と組み合わせるいわゆるダイスライドインジェクションを用いることもできる。他に、熱可塑性樹脂層A、炭素繊維強化層、熱可塑性樹脂層Bを各々別に成形し、重ねて熱プレスをすることもできる。さらに、炭素繊維強化層の両側に、熱可塑性樹脂層A及びBを同時にまたは段階的に押出しラミネーションで積層し、真空成形、圧空成形、熱プレス等によって所定の形状に賦形することでつくることもできる。更に、これらの成形法を任意に組み合わせることもできる。

【0122】

[8.その他]

以上、本発明の積層体の一実施形態について詳細に説明したが、本発明の積層体は上記実施形態のものに限定されず、本発明の要旨を逸脱しない範囲において任意に変更して実施できる。

例えば、熱可塑性樹脂層A、炭素繊維強化層及び熱可塑性樹脂層Bからなる成形体と熱可塑性樹脂層Cとの接合方法は特に制限はない。例えば、接着剤を使用する手法、熱溶着、振動溶着、超音波溶着、レーザー溶着、インサート射出成形及びアウトサート射出成形等が挙げられる。さらに、成形サイクルの観点からは、アウトサート成形及びインサート成形が好ましく使用される。

【0123】

[9.本発明の自動車水平外板部品]

本発明の自動車水平外板部品は、自動車の外装に用いられる部品のうち、水平方向に配設される部品であって、本発明の自動車外装用の積層体を有してなる。なお、ここで水平方向に配設される部品とは、厳密な水平に配設されている部品のみをさしているのではなく、自動車車体を構成する外板の中で、水平に近い傾斜面や局面に配設される部品も含んでいる。具体的には、ボンネット、ルーフ、トランクリッドなどが挙げられる。

【0124】

本発明の自動車水平外板部品は、本発明の自動車外装用の積層体を有してなるので、熱可塑性樹脂層Aに表面の質感を優先した組成にしつつ、積層体の線膨張係数を制御できるため、エンジンルームや太陽による高温下での自重や風圧に耐え、雪に対してや、人、及び荷物の積載による負荷にも耐えうる剛性を得ることができる。

【0125】

本発明の自動車水平外板部品として、好ましくは、該自動車外装用の積層体の該熱可塑性樹脂層Cの線膨張係数が50×10−6/K以下であり、該熱可塑性樹脂層Bと、該熱可塑性樹脂層Cとが、3mm以上50mm以下の間隙を有して、外周部及び中央部の一部で貼り合わされている。

中でも、該熱可塑性樹脂層Bと該熱可塑性樹脂層Cとがレーザー溶着により貼り合わされていることが好ましい。

このような構成をもつ自動車水平外板部品の例として、ボンネットの例を詳述する。

【0126】

[10.ボンネット]

上述の通り、本発明の自動車外装用の積層体は、軽量で線膨張率が小さく、外観に優れることから、自動車のボンネット、トランクリッド、ルーフ等の各種水平部位の外板として好適である。以下、図3、図4を用いて、ボンネットを例に詳述する。

【0127】

図3は、ボンネット(30)を通常エンジルールに面している側からみた概念図である。本実施形態のボンネット(30)は、エンジンルーム側のインナーパネルと、車体外側のアウターパネルとを貼り合わせて構成される。インナーパネルには、多数の半球状の凹部のディンプル(31)、長円形状の凹部のビード(32)等を有している。アウターパネルとインナーパネルとは、外周部(34)と、ディンプル(31)やビード(32)の全部又は一部とで、接着している。また、本実施形態のボンネットはヒンジロックの取り付けナット取付部(33)等を有している。

【0128】

図4は、図3で示したボンネット(3)のA−A’の断面の概念図である。図4の上側が車体外側、下側がエンジンルーム側である。車体外側のアウタパネル(45)は、炭素繊維強化層(42)の両面に熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)を有する多層構造となっている。そして、アウタパネル(45)のエンジンルーム側に、アウタパネルの外周部(34)と中央部の一部に熱可塑性樹脂層C(44)が溶着されたインナパネル(46)がある。なお、各層は、実質的に1層として機能している場合は、各層が更に多層構造であっても構わない。

【0129】

アウタパネル(45)の線膨張係数は、炭素繊維強化層(42)を有することにより、50×10−6/K以下に保たれており、その両側を挟み込む熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)により、良好な表面平滑性と外観が達成される。また、インナパネル(46)の線膨張係数は、50×10−6/K以下であり、インナパネル(46)とアウタパネル(45)が溶着され、ボンネット(30)全体として左右のフェンダーとのすきを小さくすることができる。アウタパネル(45)とインナパネル(46)の線膨張係数の差は、反りが生じ難いことから20×10−6/K以下が好ましい。

【0130】

アウタパネル(45)に含まれる熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)の組成は、上述の熱可塑性樹脂層A及び熱可塑性樹脂層Bで詳述した通りである。熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)は、炭素繊維強化層(42)と溶着可能であれば、同じ材料でも異なる材料でもよいが、熱可塑性樹脂層A(41)が樹脂以外の成分を含む場合は、表面平滑性を損なわない範囲とするのがよい。熱可塑性樹脂層A(41)に塗装を施す場合は、静電塗装を施しやすいことから、熱可塑性樹脂層A(41)が導電性を有するのが好ましいが、導電プライマー等を使用すれば、熱可塑性樹脂層A(41)が導電性を有さなくても塗装可能である。熱可塑性樹脂層B(43)は、インナパネルとレーザー溶着可能しやすいことから、レーザー吸収性のあるカーボンブラック、顔料、染料等を含有するのが好ましい。

【0131】

熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)の厚みは、上述の熱可塑性樹脂層A及び熱可塑性樹脂層Bで詳述したものがよいが、特に各々が0.5mm以上3mm以下であるの好ましい。この両層の厚みは、同一でもどちらか一方の層が他方の層より厚くても構わないが、ボンネットに反りが生じ難い点では、同じであるのが好ましい。熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)の厚みは、ボンネットの反りが生じ難いように、各層の成形収縮率との関連で適宜選ばれる。各層の成形収縮率は成形法によって異なり、成形法に応じて適宜選択される。例えば、コアバック2色成形法による場合は、2色目に成形される層の収縮が大きくなるので、2色目の材料の収縮率を小さくするよう、1色目の熱可塑性樹脂に比して繊維や充填材の含有量を増やしたり、2色目の厚みを薄くすることなどにより調整できる。

【0132】

アウタパネル(45)を構成する各層には、アウタパネル(45)に反りが生じ難くなるように充填材を含有させることもできるが、少なくとも車体外側になる熱可塑性樹脂層A(41)は、表面の成形性を損なわない範囲で含有させるのが好ましい。

【0133】

炭素繊維強化層(42)は、主に、できあがったボンネット(30)全体の剛性を向上させると共に、アウタパネル(45)の線膨張係数を低減させるために設けられた層である。炭素繊維強化層(42)は、少なくとも炭素繊維を含み、通常、マトリックス樹脂として熱可塑性樹脂を有している。

【0134】

炭素繊維強化層(42)で用いる炭素繊維は、上述の[3.炭素繊維強化層]で詳述したものがよい。また、炭素繊維の樹脂中における存在形態も同様である。但し、ボンネットが車体前方向に伸びてもよいデザイン(例えば、ラジエタパネルの上にかぶるデザイン)である場合は、車体の横方向のみに配向させてもよい。

【0135】

アウタパネル(45)を構成する炭素繊維を含有する層に含まれる炭素繊維の量は、アウタパネル(45)の線膨張係数が50×10−6/K以下になるように適宜選ばれるが、炭素繊維含有量が通常20重量%以上また通常60重量%以下であるのが特に好ましい。

【0136】

炭素繊維強化層(42)で用いるマトリックス樹脂は、上述の[3.炭素繊維強化層]で詳述したもののうちの熱可塑性樹脂が好ましい。また、この層に含まれるその他成分についても、上述の炭素繊維を含有する層で詳述したものがよい。

【0137】

炭素繊維強化層(42)の厚みは、上述の[3.炭素繊維強化層]で詳述したものがよいが、特に0.02mm〜0.5mmが好ましい。

【0138】

アウタパネル(45)の製造方法には制限はなく、本発明の積層体の製造方法として説明した種々の方法等を用いることができる。例えば、炭素繊維強化層(42)をコア側金型に装着し、熱可塑性樹脂層A(41)を射出成形し、成形品をキャビティ金型につけたままコア金型を所定量バックさせ、できた隙間に熱可塑性樹脂層B(43)を射出成形するいわゆるコアバック2色成形を用いることができる。また、コアバックさせる代わりに、キャビティまたはコア金型の一部をスライドさせコアまたはキャビティ金型と組み合わせるいわゆるダイスライドインジェクションを用いることもできる。他に、熱可塑性樹脂層A(41)、炭素繊維強化層(42)、熱可塑性樹脂層B(43)を各々別に成形し、重ねて熱プレスをすることもできる。更に、炭素繊維強化層(42)の両側に、熱可塑性樹脂層A(41)及び熱可塑性樹脂層B(43)を同時にまたは段階的に押出しラミネーションで積層し、真空成形、圧空成形、熱プレス等によって所定の形状に賦形することでつくることもできる。また、これらの複数の成形法を任意に組み合わせることもできる。

【0139】

インナパネル(46)を形成する熱可塑性樹脂層C(44)の組成は、上述の[5.熱可塑性樹脂層C]で詳述した通りである。但し、インナパネル(46)の場合、アウタパネル(45)と溶着しやすい組成が好ましく、波長800〜1000nmのレーザー光を透過する充填材を含んでいる組成がアウタパネル(45)とレーザー溶着しやすいことから特に好ましい。レーザー光を透過する充填材としては、例えば、ガラス繊維、タルクなどが挙げられる。

【0140】

インナパネル(46)を形成する熱可塑性樹脂層C(44)の線膨張係数は、通常50×10−6/K以下である。線膨張係数を小さくする方法に制限はなく、線膨張係数の小さい樹脂を用いる及び/又は樹脂組成物の線膨張係数を下げる添加剤を用いる等の手段が挙げられる。線膨張係数を下げる添加剤として、例えば、繊維等が挙げられ、具体的には、ガラス繊維等の無機繊維及び有機繊維が挙げられる。

【0141】

インナパネル(46)を形成する熱可塑性樹脂層C(44)の作製方法に制限はなく、通常の樹脂層の作製方法を用いることができる。例えば、射出成形、熱プレス成形、押出しシートの真空成形及び圧空成形等の任意の方法で行うことができる。

【0142】

インナパネル(46)を形成する熱可塑性樹脂層C(44)は、通常アウタパネル(45)と3mm以上50mm以下の空隙を保って配置され、その周囲(34)、中央部の一部でアウタパネル(45)と溶着されている。但し、溶着部形成のために、インナパネル(46)の周辺部及び中央部の一部に折り形状や突起形状等を設けることについて特に制限はない。

例えば、インナパネル(46)の周辺部に、その周辺でアウタパネル(45)と熱可塑性樹脂層C(44)が密着できるような縦壁を有する形状等が挙げられる。ここで、アウタパネル(45)と熱可塑性樹脂層C(44)の外周が完全に一致している必要は無い。また、例えば、アウタパネル(45)の外周がインナパネル(46)を形成する熱可塑性樹脂層C(44)の外側に張り出した形がデザイン上等の理由から好ましいこともある。外周の縦壁部は、必ずしも全周が連続している必要はなく、一部が欠けていてもよい。また、中央部で溶着させるために形成される突起の形状、数及び位置等にも制限はなく、ボンネット(30)の剛性や衝突時の損傷形態等によって適宜決められる。例えば、図3に示されているようなディンブル(31)や、ビード(32)等が挙げられる。また、更に、突起の一部を薄肉とすることにより、上下に変形しやすい形状部を設け、ボンネット(30)が歩行者の頭部に衝突したときに、突起等の変形により衝撃吸収するような形状を賦与することも好ましい。また、自動車が他の物体に衝突した場合に、ボンネット(30)が折れ曲がって、ヒンジへの力が小さくなるよう、曲げたい部分に比較的長いビードを設けることも好ましい。

【0143】

アウタパネル(45)と熱可塑性樹脂層C(44)の溶着方法に制限はなく、熱板溶着、振動溶着、超音波溶着、レーザー溶着等の方法が用いられる。これらの方法のうち、溶着により、積層体の外側表面にひけが生じにくいことから、レーザー溶着が好ましい。具体的には、レーザー溶着で加熱、溶融部分を溶着させる2層の界面部分に限定的にさせることにより表面部分には溶融部分の再固化に伴う収縮が影響されず表面のひけが防げる。アウタパネルの中央部に熱伝導率のよい炭素繊維があることにより、溶着部の熱が分散し、炭素繊維強化層の外側に熱の影響がおよばず、さらに溶着ひけを防ぐことができる。

レーザー溶着の種類及び条件は、アウタパネル(45)及びこれと溶着される熱可塑性樹脂層C(44)に応じて適宜決められる。一般的には、波長940nm又は808nmのレーザーが用いられる。溶着時は、所定の位置で溶着できるようジグを用いることが好ましい。

【0144】

[11.利点]

本発明の自動車外装用の積層体、及び自動車水平外板部品は、上述した構成を有しているため、剛性、外観及び寸法安定に優れ、金属よりも軽量である。このため、本実施形態の積層体は、自動車外装及び自動車水平外板部品として好適に使用できる。

【実施例】

【0145】

以下、実施例を示して本発明について具体的に説明するが、本発明は以下の実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲で任意に変更して実施できる。

<線膨張係数>