自動車用の鋼製部材とアルミニウム合金製部材の取付構造

【課題】 自動車のドアの鋼板製インナーパネルに、インサートを介してアルミニウム合金押出材からなるドアビームを取り付ける場合に、スポット溶接の電流値を低く抑え、塗装がはげた場合でも腐食環境下でインサートが腐食しないようにする。

【解決手段】 インナーパネル7とドアビーム1の間に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板をインサート材8として介在させ、前記ドアビーム1とインナーパネル7をスポット溶接する。インサート材8のアルミニウムめっきは、片面の厚さが5μm以上であるのが望ましい。

【解決手段】 インナーパネル7とドアビーム1の間に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板をインサート材8として介在させ、前記ドアビーム1とインナーパネル7をスポット溶接する。インサート材8のアルミニウムめっきは、片面の厚さが5μm以上であるのが望ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の鋼製部材とアルミニウム合金製部材の取付構造に関し、特に自動車のドアの鋼板製インナーパネルと、アルミニウム合金押出材からなるドアビームとの取付構造に関する。

【背景技術】

【0002】

自動車のドア内には、側面からの衝突時にその衝突エネルギーを吸収するためのドアビームが取り付けられている。ドアビームとして、従来、高強度を有する抗張力鋼からなるパイプ材やプレス成形体が用いられていたが、近年、自動車の軽量化の観点から、アルミニウム合金押出材が適用されるようになってきた。

アルミニウム合金押出材製のドアビーム1(図4参照)は、一般的に、一対の平行なフランジ部2,3とそれらを垂直に連結する一対のウエブ4,5からなる中空断面を有し、ドア内において前記フランジ部2,3が車体内外側に位置し、かつ前記ウエブ4,5が略水平になるように配置され、両端がドアのインナーパネルに取り付けられている。

【0003】

アルミニウム合金押出材製のドアビームは、鋼板製のインナーパネルとの溶接が難しいため、インナーパネルへの取り付けは、前記ドアビームの端部を直接又はブラケットを介してインナーパネルに対しボルト締結することが多かった。しかし、ボルト締結は工程数や部品数が増え、また、溶接による自動化された組立ラインに対応できないという問題がある。

一方、下記特許文献1では、鋼板とアルミニウム板からなる複合材(クラッド材)をブラケットとして用いることで、スポット溶接によるインナーパネルへの取り付けを可能としている。

なお、アルミニウム板と鋼板の抵抗スポット溶接に関する従来技術として、下記特許文献2〜5が例示できる。

【0004】

【特許文献1】特開平8−324243号公報

【特許文献2】特開2003−145278号公報

【特許文献3】特開平7−178563号公報

【特許文献4】特開平4−55066号公報

【特許文献5】特開昭64−66076号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1では、鋼板とアルミニウム板からなるクラッド材をブラケットに成形し、そのアルミニウム側をドアビームのフランジ部に対向させ、該フランジ部にスポット溶接し、さらに鋼板側をインナーパネル側に対向させ、該インナーパネルにスポット溶接している。これにより、アルミニウム合金押出材製のドアビームを、スポット溶接によりインナーパネルへの取り付けることができるが、この方法には次のような問題がある。

(1)クラッド材の厚みはほぼ1〜2mmまでが限度であり、それ以上薄くすると信頼性に問題が出てくる。また、クラッド材の厚みの大部分はアルミニウム板であり、アルミニウム板はその電気的、熱伝導的特性から溶接熱の散逸が大きくなるため、これを接合するために必要な電流値が高くなり(同一板厚で鋼の3〜5倍)、過大発熱、散り、割れ、変色、クラッド界面での脆い金属間化合物の生成の促進等の問題が生じる。

(2)クラッド材は高コストである。

(3)クラッド材の一面側は鋼板がむき出しであるので、ブラケットの耐食性が劣り、塗装がはげた状態で腐食環境下におかれたようなとき、腐食が促進され、それが前記取付構造を脆弱とし、衝撃エネルギー吸収性を阻害する可能性がある。

【0006】

本発明は、自動車用の鋼製部材とアルミニウム合金製部材の取付構造、特に自動車のドアのインナーパネルとドアビームの取付構造に関し、このような従来技術の問題点に鑑みてなされたもので、スポット溶接の電流値を低く抑えることができ、また高価なクラッド材を使用する必要のない前記取付構造を得ることを主たる目的とする。さらに、本発明は、塗装がはげた場合でも、腐食環境下で腐食が促進されない前記取付構造を得ることを付加的な目的とする。

【課題を解決するための手段】

【0007】

本発明(請求項1)は、自動車用の鋼製部材とアルミニウム合金製部材の取付構造において、前記鋼製部材とアルミニウム合金製部材の間に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板がインサート材として介在し、前記鋼製部材とアルミニウム合金製部材が、前記インサート材を介してスポット溶接されていることを特徴とする。インサート材として、片面にのみアルミニウムめっきが施されたアルミニウムめっき鋼板を用いることもでき、その場合は、アルミニウムめっきをアルミニウム合金製部材側に向ける必要がある。

【0008】

本発明(請求項4)は、自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記ドアビームの端部とインナーパネルの間に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板がインサート材として介在し、前記ドアビームとインナーパネルが、前記インサート材を介してスポット溶接されていることを特徴とする。インサート材として、片面にのみアルミニウムめっきが施されたアルミニウムめっき鋼板を用いることもでき、その場合は、アルミニウムめっきをドアビーム側に向ける必要がある。

【0009】

本発明(請求項6)は、ドアビームの端部に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなるブラケットがスポット溶接され、前記ブラケットの一端が前記インナーパネルにスポット溶接されていることを特徴とする。ブラケットとして、片面にのみアルミニウムめっきが施されたアルミニウムめっき鋼板を用いることもでき、その場合は、アルミニウムめっきをドアビーム側に向ける必要がある。ブラケットとインナーパネルのスポット溶接については、アルミニウムめっきはインナーパネル側に向ける必要はない。

【0010】

また、本発明(請求項9)は、インナーパネルが両面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなり、前記ドアビームの端部とインナーパネルが直接スポット溶接されていることを特徴とする。インナーパネルとして、片面にのみアルミニウムめっきが施されたアルミニウムめっき鋼板を用いることもでき、その場合は、アルミニウムめっきをドアビーム側に向ける必要がある。

なお、本発明(請求項1〜7)において、アルミニウムめっき鋼板のアルミニウムめっき層厚さは片面5μm以上であることが望ましい。

【発明の効果】

【0011】

本発明によれば、自動車のドアの鋼板製インナーパネルにアルミニウム合金押出材からなるドアビームをスポット溶接により取り付けるに際し、インサートやブラケット、あるいはインナーパネル用鋼板として、アルミニウムめっき鋼板を用いることにより、スポット溶接を低い電流値で行うことができ、しかも、従来例のように高価なクラッド材を使用する必要がない。インサートを用いる本発明の方法は、ドアとドアビーム以外にも、自動車用の鋼製部材とアルミニウム合金製部材をスポット溶接により取り付ける場合に一般的に利用できる。

特に両面にアルミニウムめっきが施されたアルミニウムめっき鋼板を用いる場合、塗装がはげた場合でも、鋼板の両面がアルミニウムめっき層に覆われているので、腐食環境下において腐食が進行せず、長期間にわたり錆の発生を抑えることができる利点がある。

また、インサートを用い(請求項4,5)又は用いず(請求項9,10)に、インナーパネルにドアビームをスポット溶接する場合、ドアビーム取り付けのための工数を削減でき、かつブラケットの分の重量を低減できる利点がある。

【発明を実施するための最良の形態】

【0012】

以下、図1及び図2を参照して、本発明に係る取付構造をより具体的に説明する。

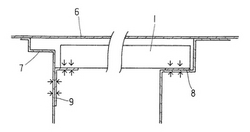

図1において、1はドアビーム(図4参照)、6はドアのアウターパネル、7はインナーパネルである。ドアビーム1は、一方の端部において、内側フランジ2とインナーパネル7がインサート8を介してスポット溶接され、他方の端部において、内側フランジ2とブラケット9の一端がスポット溶接され、かつ前記ブラケット9の他端とインナーパネル7がスポット溶接されている(スポット溶接箇所を対向矢印で示す)。

ここで、ドアビーム1はアルミニウム合金押出材からなり、インナーパネル7は亜鉛めっき鋼板からなり、インサート8及びブラケット9はいずれも両面がアルミニウムめっきされたアルミニウムめっき鋼板からなる。

【0013】

前記一方の端部の溶接箇所において、インサート8は、内側フランジ2側(アルミニウム)とインナーパネル7側(鉄)の両方に接合する。図2に模式的に示すように、内側フランジ2側では、インサート8のアルミニウムめっき層8aと内側フランジ2のアルミニウムが溶融して溶融部(ナゲット)11を形成し(特許文献2の図1参照)、該溶融部11がインサート8の鋼板8cと接して金属結合する。一方、インナーパネル7側では、インサート8のアルミニウムめっき層8bと鋼板8cの一部、及びインナーパネル7が溶融して溶融部12を形成する。

前記他方の端部の溶接箇所において、ブラケット9は、一端が内側フランジ2(アルミニウム)に、他端がインナーパネル9(鉄)に接合する。内側フランジ2との溶接箇所では、図2に示す内側フランジ2側の溶融部11とほぼ同様の形態で溶融部が形成され、インナーパネル7との溶接箇所では、図2に示すインナーパネル7側の溶融部12とほぼ同様の形態で溶融部が形成される。

【0014】

インサート8の両面はアルミニウムめっき層8a,8bで覆われ、スポット溶接後も鋼板8cが表面に露出しないため耐食性が優れ、腐食環境下において、防錆塗装がはげた場合でも腐食が防止される。また、アルミニウムめっき層8a,8bは、クラッド材のアルミニウム層に比べ格段に薄いため、クラッド材を用いた場合(特許文献1)に比べ、スポット溶接の電流値を大幅に低下させることができる。

インサート8及びブラケット9に使用するアルミニウムめっき鋼板の鋼板厚さは特に限定されないが、アルミニウムめっき層の厚さは、スポット溶接性及び耐食性の観点から片面5μm以上であることが望ましい。しかし、余りに厚くしても無駄であり、またスポット溶接の電流値が大きくなるので、片面100μm以下であることが望ましい。

【0015】

なお、上記の例では、ドアビーム1の一方の端部がブラケットレス、他方の端部がブラケット付きであったが、両方の端部をブラケットレスにしたり、両方の端部をブラケット付きにしたりすることも可能である。

【0016】

図3において、ドアビーム1は、両方の端部において、インナーパネル7とスポット溶接されている(スポット溶接箇所を対向矢印で示す)。ドアビーム1はアルミニウム合金押出材からなり、インナーパネル7は両面がアルミニウムめっきされたアルミニウムめっき鋼板からなる。

両方の溶接箇所において、図2に示す内側フランジ2側の溶融部11とほぼ同様の形態で溶融部が形成され、ドアビーム1とインナーパネル7が接合する。

【0017】

図5及び図6は、ルーフパネルとルーフレール又はサイドルーフレールの取付構造を示す。

図5において、ルーフパネル11の端部が、ルーフレール12の端部に、インサート13を介してスポット溶接されている(スポット溶接箇所を対向矢印で示す)。14はフロントガラスである。ルーフパネル11はアルミニウム合金板からなり、ルーフレールは2枚の亜鉛めっき鋼板を組み付けたものである。インサート13は両面がアルミニウムめっきされたアルミニウムめっき鋼板からなる。スポット溶接箇所において、図2に示したと同様の形態で溶融部が形成され、ルーフパネル11とルーフレール12が接合する。

【0018】

図6において、ルーフパネル11の端部が、サイドルーフレール15の上面に、インサート16を介してスポット溶接されている(スポット溶接箇所を対向矢印で示す)。ルーフパネル11はアルミニウム合金板からなり、サイドルーフレール15は2枚の亜鉛めっき鋼板を組み付けたものである。インサート16は両面がアルミニウムめっきされたアルミニウムめっき鋼板からなる。サイドルーフレール15の板面には適所に穴開けがなされ、そこからサイドルーフレール15の中空内部に一方の電極を導入して、スポット溶接が行われる。スポット溶接箇所において、図2に示したと同様の形態で溶融部が形成され、ルーフパネル11とサイドルーフレール15が接合する。

【実施例】

【0019】

(実施例1)

7000系アルミニウム合金中空押出材の溶接箇所の板厚(図4に示す内側フランジ2の肉厚)が1.5〜5.5mmのドアビームと、板厚1.8mmの亜鉛めっき鋼板からなるインナープレートを、両面にアルミニウムめっきされた板厚0.5mmのアルミニウムめっき鋼板(めっき厚さ:片面15μm)をインサート材として、単相交流式溶接機で抵抗スポット溶接した。続いて、試験材の溶接部から試験片を切り出し、溶接部の引張剪断強度を測定した。スポット溶接条件及び引張剪断強度の測定結果を表1に示す。

【0020】

【表1】

【0021】

表1に示すように、前記特許文献1の実施例に比べて低い電流値で、同程度の優れた引張剪断強度が得られた。

【0022】

(実施例2)

両面にアルミニウムめっきされた板厚1.0mmのアルミニウムめっき鋼板(めっき厚さ:片面15μm)からなるブラケットと、実施例1と同じドアビーム及び板厚1.5mmの亜鉛めっき鋼板からなるインナープレートを、それぞれ単相交流式溶接機で抵抗スポット溶接した。続いて、試験材の各溶接部から試験片を切り出し、溶接部の引張剪断強度を測定した。スポット溶接条件及び引張剪断強度の測定結果を表2及び表3に示す。

【0023】

【表2】

【0024】

【表3】

【0025】

表2に示すように、ブラケットとドアビームのスポット溶接は、実施例1とほぼ同様の結果が得られた。

また、表3に示すように、ブラケットとインナープレートのスポット溶接は、前記特許文献1の実施例に比べて低い電流値で、同程度の優れた引張剪断強度が得られた。

【0026】

なお、以上の実施例では単相交流式溶接機を用いたが、インバータ式溶接機でも抵抗スポット溶接は可能で、同様に所期の目的を達成し得る。

【図面の簡単な説明】

【0027】

【図1】本発明に係るインナーパネルとドアビームの取付構造を模式的に示す平面断面図である。

【図2】溶接箇所の形態を模式的に示す断面図である。

【図3】本発明に係るインナーパネルとドアビームの別の取付構造を模式的に示す平面断面図である。

【図4】ドアビームの構造を示す斜視図である。

【図5】本発明に係る取付構造の他の例(ルーフパネルとルーフレール)を示す断面図である。

【図6】本発明に係る取付構造の他の例(ルーフパネルとサイドルーフレール)を示す断面図である。

【符号の説明】

【0028】

1 ドアビーム

6 ドアのアウタープレート

7 ドアのインナープレート

8 インサート

8a,8b アルミニウムめっき層

8c 鋼板

9 ブラケット

【技術分野】

【0001】

本発明は、自動車の鋼製部材とアルミニウム合金製部材の取付構造に関し、特に自動車のドアの鋼板製インナーパネルと、アルミニウム合金押出材からなるドアビームとの取付構造に関する。

【背景技術】

【0002】

自動車のドア内には、側面からの衝突時にその衝突エネルギーを吸収するためのドアビームが取り付けられている。ドアビームとして、従来、高強度を有する抗張力鋼からなるパイプ材やプレス成形体が用いられていたが、近年、自動車の軽量化の観点から、アルミニウム合金押出材が適用されるようになってきた。

アルミニウム合金押出材製のドアビーム1(図4参照)は、一般的に、一対の平行なフランジ部2,3とそれらを垂直に連結する一対のウエブ4,5からなる中空断面を有し、ドア内において前記フランジ部2,3が車体内外側に位置し、かつ前記ウエブ4,5が略水平になるように配置され、両端がドアのインナーパネルに取り付けられている。

【0003】

アルミニウム合金押出材製のドアビームは、鋼板製のインナーパネルとの溶接が難しいため、インナーパネルへの取り付けは、前記ドアビームの端部を直接又はブラケットを介してインナーパネルに対しボルト締結することが多かった。しかし、ボルト締結は工程数や部品数が増え、また、溶接による自動化された組立ラインに対応できないという問題がある。

一方、下記特許文献1では、鋼板とアルミニウム板からなる複合材(クラッド材)をブラケットとして用いることで、スポット溶接によるインナーパネルへの取り付けを可能としている。

なお、アルミニウム板と鋼板の抵抗スポット溶接に関する従来技術として、下記特許文献2〜5が例示できる。

【0004】

【特許文献1】特開平8−324243号公報

【特許文献2】特開2003−145278号公報

【特許文献3】特開平7−178563号公報

【特許文献4】特開平4−55066号公報

【特許文献5】特開昭64−66076号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1では、鋼板とアルミニウム板からなるクラッド材をブラケットに成形し、そのアルミニウム側をドアビームのフランジ部に対向させ、該フランジ部にスポット溶接し、さらに鋼板側をインナーパネル側に対向させ、該インナーパネルにスポット溶接している。これにより、アルミニウム合金押出材製のドアビームを、スポット溶接によりインナーパネルへの取り付けることができるが、この方法には次のような問題がある。

(1)クラッド材の厚みはほぼ1〜2mmまでが限度であり、それ以上薄くすると信頼性に問題が出てくる。また、クラッド材の厚みの大部分はアルミニウム板であり、アルミニウム板はその電気的、熱伝導的特性から溶接熱の散逸が大きくなるため、これを接合するために必要な電流値が高くなり(同一板厚で鋼の3〜5倍)、過大発熱、散り、割れ、変色、クラッド界面での脆い金属間化合物の生成の促進等の問題が生じる。

(2)クラッド材は高コストである。

(3)クラッド材の一面側は鋼板がむき出しであるので、ブラケットの耐食性が劣り、塗装がはげた状態で腐食環境下におかれたようなとき、腐食が促進され、それが前記取付構造を脆弱とし、衝撃エネルギー吸収性を阻害する可能性がある。

【0006】

本発明は、自動車用の鋼製部材とアルミニウム合金製部材の取付構造、特に自動車のドアのインナーパネルとドアビームの取付構造に関し、このような従来技術の問題点に鑑みてなされたもので、スポット溶接の電流値を低く抑えることができ、また高価なクラッド材を使用する必要のない前記取付構造を得ることを主たる目的とする。さらに、本発明は、塗装がはげた場合でも、腐食環境下で腐食が促進されない前記取付構造を得ることを付加的な目的とする。

【課題を解決するための手段】

【0007】

本発明(請求項1)は、自動車用の鋼製部材とアルミニウム合金製部材の取付構造において、前記鋼製部材とアルミニウム合金製部材の間に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板がインサート材として介在し、前記鋼製部材とアルミニウム合金製部材が、前記インサート材を介してスポット溶接されていることを特徴とする。インサート材として、片面にのみアルミニウムめっきが施されたアルミニウムめっき鋼板を用いることもでき、その場合は、アルミニウムめっきをアルミニウム合金製部材側に向ける必要がある。

【0008】

本発明(請求項4)は、自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記ドアビームの端部とインナーパネルの間に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板がインサート材として介在し、前記ドアビームとインナーパネルが、前記インサート材を介してスポット溶接されていることを特徴とする。インサート材として、片面にのみアルミニウムめっきが施されたアルミニウムめっき鋼板を用いることもでき、その場合は、アルミニウムめっきをドアビーム側に向ける必要がある。

【0009】

本発明(請求項6)は、ドアビームの端部に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなるブラケットがスポット溶接され、前記ブラケットの一端が前記インナーパネルにスポット溶接されていることを特徴とする。ブラケットとして、片面にのみアルミニウムめっきが施されたアルミニウムめっき鋼板を用いることもでき、その場合は、アルミニウムめっきをドアビーム側に向ける必要がある。ブラケットとインナーパネルのスポット溶接については、アルミニウムめっきはインナーパネル側に向ける必要はない。

【0010】

また、本発明(請求項9)は、インナーパネルが両面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなり、前記ドアビームの端部とインナーパネルが直接スポット溶接されていることを特徴とする。インナーパネルとして、片面にのみアルミニウムめっきが施されたアルミニウムめっき鋼板を用いることもでき、その場合は、アルミニウムめっきをドアビーム側に向ける必要がある。

なお、本発明(請求項1〜7)において、アルミニウムめっき鋼板のアルミニウムめっき層厚さは片面5μm以上であることが望ましい。

【発明の効果】

【0011】

本発明によれば、自動車のドアの鋼板製インナーパネルにアルミニウム合金押出材からなるドアビームをスポット溶接により取り付けるに際し、インサートやブラケット、あるいはインナーパネル用鋼板として、アルミニウムめっき鋼板を用いることにより、スポット溶接を低い電流値で行うことができ、しかも、従来例のように高価なクラッド材を使用する必要がない。インサートを用いる本発明の方法は、ドアとドアビーム以外にも、自動車用の鋼製部材とアルミニウム合金製部材をスポット溶接により取り付ける場合に一般的に利用できる。

特に両面にアルミニウムめっきが施されたアルミニウムめっき鋼板を用いる場合、塗装がはげた場合でも、鋼板の両面がアルミニウムめっき層に覆われているので、腐食環境下において腐食が進行せず、長期間にわたり錆の発生を抑えることができる利点がある。

また、インサートを用い(請求項4,5)又は用いず(請求項9,10)に、インナーパネルにドアビームをスポット溶接する場合、ドアビーム取り付けのための工数を削減でき、かつブラケットの分の重量を低減できる利点がある。

【発明を実施するための最良の形態】

【0012】

以下、図1及び図2を参照して、本発明に係る取付構造をより具体的に説明する。

図1において、1はドアビーム(図4参照)、6はドアのアウターパネル、7はインナーパネルである。ドアビーム1は、一方の端部において、内側フランジ2とインナーパネル7がインサート8を介してスポット溶接され、他方の端部において、内側フランジ2とブラケット9の一端がスポット溶接され、かつ前記ブラケット9の他端とインナーパネル7がスポット溶接されている(スポット溶接箇所を対向矢印で示す)。

ここで、ドアビーム1はアルミニウム合金押出材からなり、インナーパネル7は亜鉛めっき鋼板からなり、インサート8及びブラケット9はいずれも両面がアルミニウムめっきされたアルミニウムめっき鋼板からなる。

【0013】

前記一方の端部の溶接箇所において、インサート8は、内側フランジ2側(アルミニウム)とインナーパネル7側(鉄)の両方に接合する。図2に模式的に示すように、内側フランジ2側では、インサート8のアルミニウムめっき層8aと内側フランジ2のアルミニウムが溶融して溶融部(ナゲット)11を形成し(特許文献2の図1参照)、該溶融部11がインサート8の鋼板8cと接して金属結合する。一方、インナーパネル7側では、インサート8のアルミニウムめっき層8bと鋼板8cの一部、及びインナーパネル7が溶融して溶融部12を形成する。

前記他方の端部の溶接箇所において、ブラケット9は、一端が内側フランジ2(アルミニウム)に、他端がインナーパネル9(鉄)に接合する。内側フランジ2との溶接箇所では、図2に示す内側フランジ2側の溶融部11とほぼ同様の形態で溶融部が形成され、インナーパネル7との溶接箇所では、図2に示すインナーパネル7側の溶融部12とほぼ同様の形態で溶融部が形成される。

【0014】

インサート8の両面はアルミニウムめっき層8a,8bで覆われ、スポット溶接後も鋼板8cが表面に露出しないため耐食性が優れ、腐食環境下において、防錆塗装がはげた場合でも腐食が防止される。また、アルミニウムめっき層8a,8bは、クラッド材のアルミニウム層に比べ格段に薄いため、クラッド材を用いた場合(特許文献1)に比べ、スポット溶接の電流値を大幅に低下させることができる。

インサート8及びブラケット9に使用するアルミニウムめっき鋼板の鋼板厚さは特に限定されないが、アルミニウムめっき層の厚さは、スポット溶接性及び耐食性の観点から片面5μm以上であることが望ましい。しかし、余りに厚くしても無駄であり、またスポット溶接の電流値が大きくなるので、片面100μm以下であることが望ましい。

【0015】

なお、上記の例では、ドアビーム1の一方の端部がブラケットレス、他方の端部がブラケット付きであったが、両方の端部をブラケットレスにしたり、両方の端部をブラケット付きにしたりすることも可能である。

【0016】

図3において、ドアビーム1は、両方の端部において、インナーパネル7とスポット溶接されている(スポット溶接箇所を対向矢印で示す)。ドアビーム1はアルミニウム合金押出材からなり、インナーパネル7は両面がアルミニウムめっきされたアルミニウムめっき鋼板からなる。

両方の溶接箇所において、図2に示す内側フランジ2側の溶融部11とほぼ同様の形態で溶融部が形成され、ドアビーム1とインナーパネル7が接合する。

【0017】

図5及び図6は、ルーフパネルとルーフレール又はサイドルーフレールの取付構造を示す。

図5において、ルーフパネル11の端部が、ルーフレール12の端部に、インサート13を介してスポット溶接されている(スポット溶接箇所を対向矢印で示す)。14はフロントガラスである。ルーフパネル11はアルミニウム合金板からなり、ルーフレールは2枚の亜鉛めっき鋼板を組み付けたものである。インサート13は両面がアルミニウムめっきされたアルミニウムめっき鋼板からなる。スポット溶接箇所において、図2に示したと同様の形態で溶融部が形成され、ルーフパネル11とルーフレール12が接合する。

【0018】

図6において、ルーフパネル11の端部が、サイドルーフレール15の上面に、インサート16を介してスポット溶接されている(スポット溶接箇所を対向矢印で示す)。ルーフパネル11はアルミニウム合金板からなり、サイドルーフレール15は2枚の亜鉛めっき鋼板を組み付けたものである。インサート16は両面がアルミニウムめっきされたアルミニウムめっき鋼板からなる。サイドルーフレール15の板面には適所に穴開けがなされ、そこからサイドルーフレール15の中空内部に一方の電極を導入して、スポット溶接が行われる。スポット溶接箇所において、図2に示したと同様の形態で溶融部が形成され、ルーフパネル11とサイドルーフレール15が接合する。

【実施例】

【0019】

(実施例1)

7000系アルミニウム合金中空押出材の溶接箇所の板厚(図4に示す内側フランジ2の肉厚)が1.5〜5.5mmのドアビームと、板厚1.8mmの亜鉛めっき鋼板からなるインナープレートを、両面にアルミニウムめっきされた板厚0.5mmのアルミニウムめっき鋼板(めっき厚さ:片面15μm)をインサート材として、単相交流式溶接機で抵抗スポット溶接した。続いて、試験材の溶接部から試験片を切り出し、溶接部の引張剪断強度を測定した。スポット溶接条件及び引張剪断強度の測定結果を表1に示す。

【0020】

【表1】

【0021】

表1に示すように、前記特許文献1の実施例に比べて低い電流値で、同程度の優れた引張剪断強度が得られた。

【0022】

(実施例2)

両面にアルミニウムめっきされた板厚1.0mmのアルミニウムめっき鋼板(めっき厚さ:片面15μm)からなるブラケットと、実施例1と同じドアビーム及び板厚1.5mmの亜鉛めっき鋼板からなるインナープレートを、それぞれ単相交流式溶接機で抵抗スポット溶接した。続いて、試験材の各溶接部から試験片を切り出し、溶接部の引張剪断強度を測定した。スポット溶接条件及び引張剪断強度の測定結果を表2及び表3に示す。

【0023】

【表2】

【0024】

【表3】

【0025】

表2に示すように、ブラケットとドアビームのスポット溶接は、実施例1とほぼ同様の結果が得られた。

また、表3に示すように、ブラケットとインナープレートのスポット溶接は、前記特許文献1の実施例に比べて低い電流値で、同程度の優れた引張剪断強度が得られた。

【0026】

なお、以上の実施例では単相交流式溶接機を用いたが、インバータ式溶接機でも抵抗スポット溶接は可能で、同様に所期の目的を達成し得る。

【図面の簡単な説明】

【0027】

【図1】本発明に係るインナーパネルとドアビームの取付構造を模式的に示す平面断面図である。

【図2】溶接箇所の形態を模式的に示す断面図である。

【図3】本発明に係るインナーパネルとドアビームの別の取付構造を模式的に示す平面断面図である。

【図4】ドアビームの構造を示す斜視図である。

【図5】本発明に係る取付構造の他の例(ルーフパネルとルーフレール)を示す断面図である。

【図6】本発明に係る取付構造の他の例(ルーフパネルとサイドルーフレール)を示す断面図である。

【符号の説明】

【0028】

1 ドアビーム

6 ドアのアウタープレート

7 ドアのインナープレート

8 インサート

8a,8b アルミニウムめっき層

8c 鋼板

9 ブラケット

【特許請求の範囲】

【請求項1】

自動車用の鋼製部材とアルミニウム合金製部材の取付構造において、前記鋼製部材とアルミニウム合金製部材の間に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板がインサート材として介在し、前記鋼製部材とアルミニウム合金製部材が、前記インサート材を介してスポット溶接されていることを特徴とする自動車用部材の取付構造。

【請求項2】

自動車用の鋼製部材とアルミニウム合金製部材の取付構造において、前記鋼製部材とアルミニウム合金製部材の間に、片面にアルミニウムめっきが施されたアルミニウムめっき鋼板がアルミニウムめっきをアルミニウム合金製部材側に向けてインサート材として介在し、前記鋼製部材とアルミニウム合金製部材が、前記インサート材を介してスポット溶接されていることを特徴とする自動車用部材の取付構造。

【請求項3】

前記鋼製部材が亜鉛めっき鋼板からなることを特徴とする請求項1又は2に記載された自動車用部材の取付構造。

【請求項4】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記ドアビームの端部とインナーパネルの間に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板がインサート材として介在し、前記ドアビームとインナーパネルが、前記インサート材を介してスポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項5】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記ドアビームの端部とインナーパネルの間に、片面にアルミニウムめっきが施されたアルミニウムめっき鋼板がアルミニウムめっきをドアビーム側に向けてインサート材として介在し、前記ドアビームとインナーパネルが、前記インサート材を介してスポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項6】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記ドアビームの端部に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなるブラケットがスポット溶接され、前記ブラケットの一端が前記インナーパネルにスポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項7】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記ドアビームの端部に、片面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなるブラケットがアルミニウムめっきを前記ドアビーム側に向けてスポット溶接され、前記ブラケットの一端が前記インナーパネルにスポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項8】

前記鋼板製インナーパネルが亜鉛めっき鋼板からなることを特徴とする請求項4〜7のいずれかに記載された自動車のドアのインナーパネルとドアビームの取付構造。

【請求項9】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記インナーパネルが両面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなり、前記ドアビームの端部とインナーパネルが直接スポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項10】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記インナーパネルが片面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなり、前記インナーパネルはアルミニウムめっきを前記ドアビーム側に向け、前記ドアビームの端部とインナーパネルが直接スポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項1】

自動車用の鋼製部材とアルミニウム合金製部材の取付構造において、前記鋼製部材とアルミニウム合金製部材の間に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板がインサート材として介在し、前記鋼製部材とアルミニウム合金製部材が、前記インサート材を介してスポット溶接されていることを特徴とする自動車用部材の取付構造。

【請求項2】

自動車用の鋼製部材とアルミニウム合金製部材の取付構造において、前記鋼製部材とアルミニウム合金製部材の間に、片面にアルミニウムめっきが施されたアルミニウムめっき鋼板がアルミニウムめっきをアルミニウム合金製部材側に向けてインサート材として介在し、前記鋼製部材とアルミニウム合金製部材が、前記インサート材を介してスポット溶接されていることを特徴とする自動車用部材の取付構造。

【請求項3】

前記鋼製部材が亜鉛めっき鋼板からなることを特徴とする請求項1又は2に記載された自動車用部材の取付構造。

【請求項4】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記ドアビームの端部とインナーパネルの間に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板がインサート材として介在し、前記ドアビームとインナーパネルが、前記インサート材を介してスポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項5】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記ドアビームの端部とインナーパネルの間に、片面にアルミニウムめっきが施されたアルミニウムめっき鋼板がアルミニウムめっきをドアビーム側に向けてインサート材として介在し、前記ドアビームとインナーパネルが、前記インサート材を介してスポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項6】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記ドアビームの端部に、両面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなるブラケットがスポット溶接され、前記ブラケットの一端が前記インナーパネルにスポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項7】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記ドアビームの端部に、片面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなるブラケットがアルミニウムめっきを前記ドアビーム側に向けてスポット溶接され、前記ブラケットの一端が前記インナーパネルにスポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項8】

前記鋼板製インナーパネルが亜鉛めっき鋼板からなることを特徴とする請求項4〜7のいずれかに記載された自動車のドアのインナーパネルとドアビームの取付構造。

【請求項9】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記インナーパネルが両面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなり、前記ドアビームの端部とインナーパネルが直接スポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【請求項10】

自動車のドアの鋼板製インナーパネルとアルミニウム合金押出材からなるドアビームの取付構造において、前記インナーパネルが片面にアルミニウムめっきが施されたアルミニウムめっき鋼板からなり、前記インナーパネルはアルミニウムめっきを前記ドアビーム側に向け、前記ドアビームの端部とインナーパネルが直接スポット溶接されていることを特徴とする自動車のドアのインナーパネルとドアビームの取付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−198675(P2006−198675A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−41374(P2005−41374)

【出願日】平成17年2月17日(2005.2.17)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年2月17日(2005.2.17)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]