自動車用アンダーコート組成物及びその塗装方法

【課題】焼付け条件が低温短時間化されても,従来と同等の防音性能を有する自動車用アンダーコート組成物及びその塗装方法の提供。

【解決手段】組成物中に,所定の温度域となるとシェル31内部の気化物質32の膨張力増加によってシェル31が膨張を開始し,シェル31の容積を大きくするマイクロカプセル30と,組成物中に共存する発泡剤33とを具備し,塗装工程で焼付けをするとき,その加熱時の熱によってマイクロカプセル30が最初に膨張を開始する。このマイクロカプセル30のシェル31の膨張によって所望の部位の基材にコーティングされたアンダーコート組成物のコーティング膜(被覆層)を膨張させて厚膜化をすることで,その後組成物中にマイクロカプセル30と共存する発泡剤33による発泡ガスの保持性を高めることができ,発泡剤33が均一に発泡した発泡体を得ることができ従来と同等以上の防音性能を有する自動車用アンダーコート組成物。

【解決手段】組成物中に,所定の温度域となるとシェル31内部の気化物質32の膨張力増加によってシェル31が膨張を開始し,シェル31の容積を大きくするマイクロカプセル30と,組成物中に共存する発泡剤33とを具備し,塗装工程で焼付けをするとき,その加熱時の熱によってマイクロカプセル30が最初に膨張を開始する。このマイクロカプセル30のシェル31の膨張によって所望の部位の基材にコーティングされたアンダーコート組成物のコーティング膜(被覆層)を膨張させて厚膜化をすることで,その後組成物中にマイクロカプセル30と共存する発泡剤33による発泡ガスの保持性を高めることができ,発泡剤33が均一に発泡した発泡体を得ることができ従来と同等以上の防音性能を有する自動車用アンダーコート組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,特に,自動車のスリーウェット塗装方法に対応できる自動車用アンダーコート組成物及びその塗装方法に関するものである。

【背景技術】

【0002】

自動車の床裏部やホイルハウス部においては,自動車走行時にタイヤが跳ね上げる小石や砂利の衝突によりコーティング膜が剥がされるというチッピング現象が発生する。また,その小石や砂利の衝突による衝突音,所謂,スプラッシュノイズも発生する。このため,従来から,チッピング現象の防止やスプラッシュノイズの低減を図るべく,塗装工程で自動車用鋼板の表面に,ポリ塩化ビニル系のプラスチゾルを使用した防音及び防錆アンダーコートをコーティング後,乾燥して,車体保護用コーティング膜を形成してきた。

【0003】

例えば,アクリル重合体微粒子,可塑剤,充填剤,ブロック型ウレタン樹脂,硬化剤及び発泡剤を含む特許文献1の技術がある。即ち,アクリル重合体微粒子が主構成単位とし,焼却時に塩化水素ガスやダイオキシンを発生することのない防音アンダーコート用アクリルゾルを得ることができる。また,アクリル重合体微粒子がコアーシェル型である場合には,調製されたアクリルゾルの貯蔵安定性がより向上し,コーティング時の粘度上昇や,加熱による重合後のブリード発生もより抑制することができる防音アンダーコート用アクリルゾルとなる。また,ブロック型ウレタン樹脂とその硬化剤を含むことにより,調製されたアクリルゾルをコーティングした後,加熱するとウレタン樹脂の分子間架橋による橋かけ反応が起き,この橋かけ反応で樹脂が網目構造をとり,コーティング膜の耐寒性や自動車鋼板との接着性が良好で,かつ,耐チッピング性能が優れた防音アンダーコート用アクリルゾルを得ることができる。

【0004】

また,塩化ビニル系樹脂,発泡剤,充填剤,可塑剤を含有する発泡型の自動車用アンダーコート組成物において,平均粒径が0.5μm以下の吸湿発泡防止剤と,未膨張マイクロカプセルとを配合した特許文献2の自動車用アンダーコート組成物の発明では,自動車の床裏部やホイルハウス部のパネル等の石ハネ,砂ハネを防止すべき箇所に対するアンダーコート膜を形成するために用いられて,しかも,現行の自動車塗装工程にその工程を変更することなく組み入れることができるもので,この場合コーティングと加熱による重合との間にタイムラグがあってもアンダーコート膜に膨れが生じることはなく,しかも良好な耐チッピング性と防音性を有するアンダーコート膜を与えることができるものである。

【0005】

このように,大量吸湿の原因である発泡剤の配合量を低減し,発泡剤に起因する吸湿性を低減し,また,これに未膨張マイクロカプセルを併用することにより,得られるコーティング膜は良好な発泡状態で,良好な耐チッピング性と防音性が実現された。また,マイクロカプセルの膨張時に生じる多数細孔(ポーラス状態)が吸湿水分の水抜け通路としての機能をも発揮するので水分の散逸が促進され,更に,吸湿発泡防止剤を配合することにより,吸湿された水分はこれと水和して吸収され,組成物中の遊離水分は大幅に減少,消失できる。

このように,自動車の床裏部やホイルハウス部のパネルなどの石ハネ,砂ハネを防止すべき箇所に対するアンダーコート膜を形成することにより,組成物のコーティングと加熱硬化との間にタイムラグがあってもアンダーコート膜に膨れが生じることはなく,しかも,良好な耐チッピング性と防音性を有するアンダーコート膜を与えることができるものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−329208

【特許文献2】特開2001−40270

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし,現在の自動車塗装ラインでは,環境の側面から,CO2の排出量を低減させる目的で,塗装ラインの3Wet(スリーウェット塗装)化が進んでいる。塗装ラインの3Wet化により,従来よりも焼付時の加熱条件として加熱温度が低くなり,かつ,加熱時間も短縮化されることになる。

塗装ラインで施工,焼付けが行なわれる下塗り,中塗り,上塗り塗料以外のコーティング材もこの焼付条件に合わされるため,従来の焼付け条件に対してより低温短時間で性能を確保することが必要になってきた。即ち,特許文献1及び特許文献2の技術に対し,塗装ラインの焼付け条件が従来の焼付け条件から低温短時間に変更にされても特定の性能を確保することが要求される。

【0008】

ここで,自動車のホイルハウス内に施工されるコーティング材としてのアンダーコートは,石跳ね音(スプラッシュノイズ)を低減させる防音機能が必要であることから,コーティング膜の構造として発泡体にならざるを得ない。従来の焼付け条件であれば,発泡剤(及び発泡助剤)で所望の厚みを有した防音機能を確保できる発泡体を得ることができたが,焼付け条件が低温短時間化されると発泡剤(及び発泡助剤)のみでは,所望の厚みの確保が難しくなり十分な発泡体を確保することが難しくなってきている。

【0009】

そこで,本発明は,上記事情に鑑みてなされたものであり,焼付け条件が低温短時間化されても,従来同様以上の防音性能を確保できる自動車用アンダーコート組成物及びその塗装方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

請求項1の発明にかかる自動車用アンダーコート組成物は,組成物中に,所定の温度域となるとシェル(殻)内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくする膨張材としてのマイクロカプセルと,前記組成物中に,前記マイクロカプセルと共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤とを具備し,塗装ラインの焼付時の加熱によって,所定の温度域で前記マイクロカプセルの膨張が開始し,その後前記マイクロカプセルの膨張開始温度より高い温度で前記発泡剤が発泡することで所望の発泡体を形成するものである。

また,前記マイクロカプセルとともに組成物中に共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤は,焼付け時の加熱によって,まず,前記マイクロカプセルが膨張を開始した後に発泡を開始するものである。

このため,マイクロカプセルのシェルの膨張開始温度を,例えば,90〜100℃に設定し,発泡剤の分解温度を,例えば,110〜120℃とすることで,熱膨張性マイクロカプセルの膨張によって所望の部位の基材にコーティングしたコーティング膜の層を厚くした後発泡剤の発泡が開始するものである。仮に,マイクロカプセルの膨張開始温度を90〜100℃としたとき,発泡剤の分解温度をこの範囲の温度としてもマイクロカプセルが最初に膨張を開始し,その後発泡剤の分解が開始するようなものに相当する膨張,発泡状態となる膨張開始温度と発泡開始温度の関係にあればよい。

【0011】

請求項2の発明にかかる自動車用アンダーコート組成物の前記マイクロカプセルのシェルは,前記シェルが熱可塑性高分子からなり,粒子径(中位径)5〜50μmの熱膨張性マイクロカプセルとしたものである。

ここで,粒子径(中位径)5〜50μmのマイクロカプセルのシェルは,膨張によって最大時には50〜100倍程度の体積膨張を有しているため,アンダーコート組成物の膜厚を発泡剤の発泡が開始するまでに厚くすることができ,これによって発泡剤の発泡ガスは容易にコーティング膜中から抜け出すことが抑制されて効果的な発泡剤による発泡構造が得られる。また,その耐圧性は30MPa以上が得られ,機械強度も十分ありことから,自動車用アンダーコート組成物としての特性が十分得られる。

【0012】

請求項3の発明にかかる自動車用アンダーコート組成物の発泡剤は,発泡助剤1に対して発泡剤2の比率として混合したものである。

【0013】

請求項4の発明にかかる自動車用アンダーコート組成物の塗装方法は,組成物中に,所定の温度域となるとシェル(殻)内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくする膨張材としてのマイクロカプセルと,前記組成物中に,前記マイクロカプセルと共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤とを具備し,加熱時に,所定の温度域で前記マイクロカプセルを膨張させ,その後前記マイクロカプセルの膨張開始温度より高い温度で前記発泡剤が発泡することとした自動車用アンダーコート組成物の塗装方法である。

また,組成物中に前記マイクロカプセルと共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤は,塗装ラインでの加熱時に当該発泡剤が発泡を開始する前に前記マイクロカプセルが膨張を開始し,その後,発泡するというタイミングの遅れを有するものである。

自動車用アンダーコート組成物が塗装ラインでの加熱によって所定の温度域となるとシェル内部の膨張力の増加によって前記シェルが膨張を開始し,所望の部位の基材にコーティングしたコーティング膜全体の容積を大きくするマイクロカプセルと,そのマイクロカプセルと共存させた前記マイクロカプセルが膨張開始する温度以上の高い温度で発泡を開始する発泡剤とを具備し,加熱によって,まず,所定の温度域で前記マイクロカプセルを膨張させ,前記マイクロカプセルが膨張を開始する温度以上の高い温度で前記発泡剤が発泡し,前記発泡剤の発泡によって自動車用アンダーコートとしての発泡体が形成される。

【0014】

請求項5の発明にかかる自動車用アンダーコート組成物の塗装方法における前記マイクロカプセルのシェルは,前記シェルが熱可塑性高分子からなり,粒子径(中位径)5〜50μmのマイクロカプセルとしたものである。

ここで,粒子径(中位径)5〜50μmのマイクロカプセルのシェルは,膨張によって最大時には50〜100倍程度の体積膨張を有しているため,アンダーコート組成物の膜厚を発泡剤の発泡が開始するまでに厚くすることができ,これによって発泡剤の発泡ガスは容易にコーティング膜から抜け出すことが抑制され効果的な発泡剤による発泡体が得られる。また,その耐圧性は30MPa以上が得られ,機械強度も十分ありことから,自動車用アンダーコート組成物としての特性が十分得られる。

【0015】

請求項6の発明にかかる自動車用アンダーコート組成物の塗装方法における前記マイクロカプセルのシェルが内包する発泡剤は,発泡助剤1に対して発泡剤2の比率としたものである。

【発明の効果】

【0016】

請求項1の自動車用アンダーコート組成物によれば,組成物中に,所定の温度域となるとシェル内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくするマイクロカプセルと,前記マイクロカプセルとともに組成物中に共存する発泡剤とを具備し,塗装工程で焼付けをするとき,その加熱時の熱によってマイクロカプセルが最初に膨張を開始する。この前記マイクロカプセルのシェルの膨張によって所望の部位の基材にコーティングされたアンダーコート組成物のコーティング膜(被覆層)を膨張させて厚膜化をすることで,その後組成物中にマイクロカプセルと共存する発泡剤による発泡ガスの保持性を高めることができ,発泡剤が均一に発泡した発泡体を得ることができる。

ここで,前記マイクロカプセルと共存する発泡剤の発泡は,アンダーコート組成物のコーティング膜の厚膜化が進行するとともに開始が始まる。このため,前記マイクロカプセルが温度上昇に従って膨張し,その後収縮に転じたとしても発泡剤による発泡によってコーティング膜の厚みが薄くなることが無く,所望の厚みを有した発泡体が達成されて,要求性能を満たした仕上がりの良好なアンダーコート層となる。

したがって,従来のような単に発泡剤だけで発泡させるだけでは発泡ガスの保持が困難となり所望の厚みを有する発泡状態の形成が困難な条件であっても本発明では,発泡前に厚みを厚くして発泡ガスの保持が可能な状態にした後発泡させることで所望の厚みを有する発泡体を得ることができる。また,マイクロカプセルのみでは温度上昇に従って膨張し,その後収縮に転ずるため所望の厚みのコーティング膜を得ることが困難である。しかし本発明ではマイクロカプセルの収縮が生じても厚みの保持が可能としている。

このようにして得られた本発明の発泡体は,発泡による特性,即ち,軽量化,断熱性,吸音性,弾力性,通気性,電気絶縁性,緩衝性,更には,個性的な風合い及び意匠性が任意に得られる。

【0017】

請求項2の発明にかかる自動車用アンダーコート組成物の前記マイクロカプセルは,そのシェルが熱可塑性高分子からなり,粒子径(中位径)5〜50μmの熱膨張性マイクロカプセルとしたものであるから,請求項1の効果に加えて,容易にコーティング層の厚みを制御することができる。

【0018】

請求項3の発明にかかる自動車用アンダーコート組成物の前記マイクロカプセルと共存する発泡剤は,発泡助剤1に対して発泡剤2の比率で混合したものであるから,請求項1または請求項2に記載の効果に加えて,前記マイクロカプセルが共存する発泡剤の発泡状態をより効率的に形成することができる。

【0019】

請求項4の自動車用アンダーコート組成物の塗装方法によれば,組成物中に,所定の温度域となるとシェル内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくするマイクロカプセルと,前記マイクロカプセルと共存する発泡剤とを具備し,塗装工程の焼付け時の加熱によって最初にマイクロカプセルのシェルが膨張を開始し,前記マイクロカプセルのシェルの膨張によって所望の部位の基材にコーティングされたアンダーコート組成物のコーティング膜(被覆層)を膨張させ,被覆層の厚膜化をすることで発泡ガスの保持性を高める。そして,組成物中に前記マイクロカプセルと共存する発泡剤がその後発泡するが,被覆層が厚膜化しているため発泡ガスの保持性が良好となり,発泡剤が発泡したとき安定した発泡状態の発泡体を得ることができるため所望のコーティング膜の厚みが確保でき,仕上がりも良好となる。

したがって,従来に比べて所望の厚みを得にくい低温短時間での塗装の焼き付け条件で所望の厚みを有する発泡体を得ることができる。このように本発明では,最初に,マイクロカプセルのシェルの膨張によって被覆層の厚膜化をさせることで発泡ガスの保持性を高め,そしてその後,発泡剤が発泡することで発泡が強靭となり,強度バランスの良い,安定した発泡体を得ることができる。そして,この得られた発泡体は,発泡による特性,即ち,軽量化,断熱性,吸音性,弾力性,通気性,電気絶縁性,緩衝性,更には,個性的な風合い及び意匠性が任意に得られる。

【0020】

請求項5の発明にかかる自動車用アンダーコート組成物の塗装方法における前記マイクロカプセルは,そのシェルが熱可塑性高分子からなり,粒子径(中位径)5〜50μmの熱膨張性マイクロカプセルとしたものであるから,請求項5の効果に加えて,容易にコーティング層の厚みを制御することができる。

【0021】

請求項6の発明にかかる自動車用アンダーコート組成物の塗装方法における前記発泡剤は,発泡助剤1に対して発泡剤2の比率で混合したものであるから,請求項4または請求項5に記載の効果に加えて,発泡剤の発泡状態をより効率的に形成することができる。

【図面の簡単な説明】

【0022】

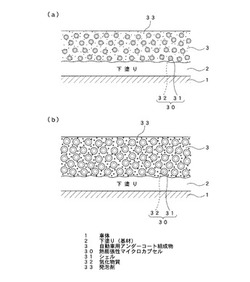

【図1】図1は本発明の実施の形態の自動車用アンダーコート組成物の加熱による発泡体形成過程を示す概念図で,(a)はコーティングした状態,(b)はマイクロカプセルの膨張後を示す状態の説明図である。

【図2】図2は本発明の実施の形態の自動車用アンダーコート組成物の各実施例及び比較例のデータを取得した防音性測定装置の説明図である。

【発明を実施するための形態】

【0023】

以下,本発明の実施の形態について,図面を参照しながら説明する。

なお,実施の形態において,表の同一欄に記載の数値は,数量の大きさを示すものであり,基本的に材料に違いはないので,ここでは重複する説明を省略する。

【0024】

まず,本発明の実施の形態1にかかる自動車用アンダーコート組成物について説明する。

表1は本発明の実施の形態1にかかる自動車用アンダーコート組成物の実施例1乃至実施例3及び比較例1ないし比較例3を重量パーセント(Wt%)で示すものである。

【0025】

【表1】

【0026】

本発明の自動車用アンダーコート組成物3は,加熱によって高分子化する樹脂を主成分とし,マイクロカプセル30と加熱によって分解ガスを発生する発泡剤33を必須の添加材として配する組成物である。ここで,マイクロカプセル30とは,内部に気化物質32を包含したシェル構造を有するものであり,所定の温度域になるとシェル(殻)31が軟化し,シェルの内部に包含された気化物質が気体に変化し,そのシェル内の気体の圧力(膨張力)でシェル31が膨張するものであり,熱膨張性マイクロカプセルともいう。

【0027】

この熱膨張性マイクロカプセル30は,加熱するとシェル31が軟化し,シェル31中の気化物質32が気体に変化し,その圧力でシェル31が膨張する材料で,例えば,粒子径(中位径)5〜50μmのものが,体積変化で50〜100倍程度になる。その後組成物内に共存する発泡剤が分解してガス化,即ち,発泡を開始し,従来の条件より低い所定の温度と短い時間,例えば,125℃で7分間保持することで発泡剤33による発泡によって発泡構造を有した樹脂の発泡体が得られる。なお,マイクロバルーン30のシェル31は熱によって軟化するものであればよく,熱可塑性樹脂等の高分子化合物で形成することができる。また,シェル内部に包含する気化物質32はシェル31の軟化温度で気化するものであれば良く,例えば低沸点の有機溶剤等が使用できる。

【0028】

ところで,JIS Z 8901「試験用粉体及び試験用粒子」の本文及び解説の用語の定義によれば,「中位径」とは,粉体の粒径分布において,ある粒子径より大きい個数(または質量)が,全粉体のそれの50%を占めるときの粒子径(直径),即ち,オーバサイズ50%の粒径であり,通常,メディアン径または50%粒子径といいD50と表わされる。定義的には,平均粒子径と中位径で粒子群のサイズを表現されるが,ここでは,商品説明の表示,レーザ回折・散乱法によって測定した値である。

【0029】

そして,この「レーザ回折・散乱法によって測定した中位径」とは,レーザ回折式粒度分布測定装置を用いてレーザ回折・散乱法によって得られた粒度分布において積算重量部が50%となる粒子径(D50)をいう。なお,上記数値は,厳格ものでなく概ねの値であり,当然,測定等による誤差を含む概略値であり,数割の誤差を否定するものではない。

【0030】

本発明の熱膨張性マイクロカプセル30と組み合わされる発泡剤33は,高分子化する樹脂による発泡体を作るために通常入手できる有機系,無機系等の発泡剤が使用できる。この発泡剤は,発泡特性によって,任意の軽量化,断熱性,吸音性,弾力性,通気性,電気絶縁性,緩衝性,更には,個性的な風合い及び意匠性が得られる。

【0031】

発泡剤33の作用を補助し,発泡剤の発泡開始温度を調節し,発泡剤をより使い易くするために発泡助剤を使用することができる。この発泡助剤の使用によって発泡剤単独では困難な低温での発泡が可能となる。なお,加熱条件によっては必ずしも発泡助剤は必要とはしない

【0032】

以下本発明の実施形態について詳しく説明する。

加熱によって高分子化する樹脂として,塩化ビニル樹脂(ヴィテック株式会社;P−500)を主成分とし,可塑剤として柔軟性や耐候性を改良する酸とアルコールから合成される化合物(エステル)からなるフタル酸ジオクチル(DINP:株式会社ジェイ・プラス)に,低温加熱条件に適用させるために標準的な可塑剤に比べて速いゲル化特性を有したメザモール(ランクセス株式会社;Mesamollは商標)を併用している。また,粘度調整用に塩ビゾル希釈剤として高沸点溶剤(エクソンモービル有限会社;D−80)を添加して使用している。

【0033】

熱膨張性マイクロカプセル30は熱可塑性高分子によって形成されたシェル31内に気化物質32としての液状炭化水素を内包し,膨張開始温度を90〜100℃に設定したものを使用している(松本油脂製薬;F−48D)。

発泡剤33としては,4,4'−オキシビスベンゼンスルホニルヒドラジッド(OBSH:永和化成工業;ネオセルボン#1000)を使用している。

そして,発泡助剤としてOBSHに対して良好な分解助剤となる尿素系材料(永和化成工業;セルペースト101)を使用している。

【0034】

本実施の形態では,発泡剤33としてOBSH系を使用した事例で説明しているが,本発明を実施する場合には発泡剤混合物として,OBSHとアゾジカルボンアミド(ADCA)との混合物等を使用することもできる。特に,ADCAは単独では分解温度が180℃を超えるが発泡助剤と併用することにより,分解温度を110〜120℃に調整できる。なお,塗装焼付け時の加熱条件に合わせて,分解温度が110〜120℃の範囲にあるように,発泡剤混合物に発泡助剤を混入してもよい。本実施の形態で使用する発泡剤33は,発泡助剤と尿素系材料との組合せで,発泡開始温度が,例えば,110〜120℃に設定したものである。この時,発泡剤は0.2〜0.6Wt%,発泡助剤は0.1〜0.3Wt%で,発泡助剤は発泡剤量に対して0.5倍程度になる。即ち,発泡剤と発泡助剤は2対1の比率となる。即ち,発泡開始温度をマイクロカプセルの膨張開始温度より高く設定している。

【0035】

ところで,焼付け時に熱膨張性マイクロカプセル30のシェル31の膨張開始温度を90〜100℃の低温度に設定し,発泡剤33の分解温度を110〜120℃としており,好ましくは,熱膨張性マイクロカプセル30の膨張が完了することによって所望の部位にコーティングされた自動車用アンダーコート組成物3のコーティング膜を膨張させて所望の部位の基材に被覆した被覆層を厚膜化することで発泡ガスの保持性を高めることができ,これによって均質な発泡状態の発泡体を得るものである。そのために,発泡剤33の分解温度を110〜120℃と,熱膨張性マイクロカプセル30の膨張開始温度よりも高くしている。勿論,本発明を実施する場合には,低温度で熱膨張性マイクロカプセル30のシェル31の膨張開始温度以上に発泡剤33の分解温度が高く設定されておればよい。この場合熱膨張性マイクロカプセル30の膨張による被覆層の厚膜化の進行途中から発泡が開始することになる。

【0036】

このように本発明では,熱膨張性マイクロカプセル30は所望の部位の基材にコーティングした被覆層であるコーティング膜を熱膨張性マイクロカプセル30の体積膨張を利用して膨らませ,発泡剤による発泡時の発泡ガスを保持するためのものであることから,最終構造物である発泡体を構築させる発泡剤33としての機能ではなく,膨張材としての機能を与えている。

【0037】

本発明の実施形態では,上述した材料のほかに充填材として炭酸カルシウムを,また,組成物をコーティングする部位との密着性を向上させるため密着性付与剤(エアプロダクツ株式会社;ヌーリーボンド272)を添加している。

【0038】

次に,本発明の実施の形態にかかる自動車用アンダーコート組成物の加熱による発泡体形成過程について,図1を用いて説明する。図1は本発明の実施の形態の自動車用アンダーコート組成物3のコーティング膜の概念図で,(a)はコーティングした直後の状態,(b)はマイクロカプセル30の膨張後を示す状態の説明図である。

本実施の形態の自動車用アンダーコート組成物3は,所定の膨張開始温度,例えば,90〜100℃になるとシェル31が収容している気化物質32としての液状炭化水素が気体に変化し,その圧力でシェル31の膨張を開始する。

【0039】

ここで,図1(a)を用いて詳述すると,車体のボディ1内で所望の部位の下塗り2(基材)に本発明の実施形態の自動車用アンダーコート組成物3をコーティングする(図1(a))。

【0040】

コーティング後,塗装の焼き付け工程によって加熱されると自動車用アンダーコート組成物3の温度が上がり,自動車用アンダーコート組成物3の主成分である塩化ビニル樹脂の重合が始まると共に熱膨張性マイクロカプセル30が膨張開始温度(本発明の実施例では90℃〜100℃)になると膨張を開始して自動車用アンダーコート組成物3のコーティング層の厚み(被覆層)が厚くなる(図1(b))。その後,更に自動車用アンダーコート組成物3の温度が上昇し,例えば,110〜120℃に温度が上がると,発泡助剤の作用によって発泡剤33が発泡を開始し発泡体の形成が開始される。そして所定の温度(例えば,125℃)に一定時間(例えば,7分間)維持されることで主成分である塩化ビニル樹脂の重合と発泡が完了し所望の発泡体が得られる。

【0041】

特に,図1(b)に示すように,焼付け時に最初に,熱膨張性マイクロカプセル30で組成物のコーティング膜を膨張させ,被覆層であるコーティング膜の厚膜化をすることで発泡ガスの保持性を高め,その後,発泡剤33が発泡することで,発泡ガスが被覆層から揮散する量を少なくすることができるため厚膜で均質な発泡体を得ることができる。

この結果,スリーウェット塗装に対応するための焼き付け条件においても従来では厚膜化が困難であった厚膜化が可能となり自動車用アンダーコート組成物として要求される性能,特に防音性能を満足することができるようになった。

【0042】

ここで,発泡剤33の発泡は熱膨張性マイクロカプセル30が膨張開始した後に発泡が開始して,熱膨張性マイクロカプセル30の膨張によって発泡ガスの保持が可能であれば必ずしも熱膨張性マイクロカプセル30が膨張しきった後に発泡が開始する必要はない。つまり,熱膨張性マイクロカプセル30の膨張開始と,発泡剤33の発泡開始の間に時間差があれば良い。このため熱膨張性マイクロカプセル30の膨張開始後であって,膨張の途中から発泡が開始する場合も有り得る。

【0043】

図2は本発明の実施の形態の自動車用アンダーコート組成物3の実施例のデータを取得するための防音性測定装置の説明図である。

試験は鋼球Bを衝突させた場合の防音性能を測定した。

試料は,軟鋼板の基材に本実施例1から実施例3,及び比較例1から比較例3の組成物をコーティングした後,125℃の温度を7分間維持することで作製した試験体を,基準面Aに対して傾斜させた一組の木枠体Wに挟み,試験体の中央から上方に所定の距離hを離した位置から鋼球Bを試験体の中央に向かって自由落下させて衝突させ,その時発生する音を基準面Aから距離a,試験体の中央から水平方向に距離bだけ離れた位置に設置したマイクMによって測定し,その衝突時の音の大きさを判断した。なお,木枠体Wは上面,下面ともが開口する枠である。

【0044】

以下,実施例および比較例についての各組成物の発泡性と防音性の結果を表1に示す。

デジタルマイクロスコープ100倍による観察した発泡性能から判断すると,マイクロカプセル30の添加がない比較例2及び,発泡剤33の添加がない比較例3は発泡が不足している。これは前述したようにマイクロカプセル30の添加がない比較例2では発泡ガスのコーティング層からの揮散が多いためであり,発泡剤33の添加がない比較例3はマイクロカプセル30の収縮によるものであるといえる。また比較例1は発泡剤33と発泡助剤の量が多いため発泡しすぎて発泡不良となっている。これに対し,マイクロカプセル30と発泡助剤を有する発泡剤33を適量配した実施例1乃至実施例3は良好な結果となっている。

【0045】

また,図2に示す防音性測定装置による防音性能から判断すると,発泡が良好な実施例1乃至実施例3は良好な結果を示し,発泡が不足している比較例2および比較例3は防音性能が不足している。なお比較例1は発泡性が不良のため防音性の評価は行っていない。

この結果から良好な発泡体は良好な防音性能を有することが分かる。

【0046】

以上,本実施の形態の自動車用アンダーコート組成物3によれば,シェル31の内部に所定の温度域,例えば,90〜100℃になると膨張を開始する気化物質32を内包する熱膨張性マイクロカプセル30と,組成物中に熱膨張性マイクロカプセル30と共存する発泡剤33とを具備し,例えば90〜100℃の低温度の範囲で熱膨張性マイクロカプセル30が膨張を開始し,所望の部位の基材にコーティングしたコーティング膜を厚膜化させることで,発泡ガスの保持性を高める。そして膨張後または膨張の途中から,組成物中に熱膨張性マイクロカプセル30と共存する発泡剤33が発泡することで発泡体の形成が開始され,例えば,125℃,7分間の保持で主成分の樹脂の重合が完了するとともに高分子化した樹脂の発泡体が完成する。このように予め発泡剤33が発泡する前にコーティング膜の膜厚を厚くした後発泡を開始することで発泡剤33の発泡ガスのコーティング膜の膜内から膜外へ抜け出る量を少なくすることができ,短時間で良好な発泡体の形成が可能となる。

【0047】

ここで,熱膨張性マイクロカプセル30は,膨張開始温度が,例えば,90〜100℃であり,発泡剤33はOBSH系の他,p−トルエンスルホニルアジド,p−メチルウレタンベンゼンスルホニルヒドラジッド等を使用できる。また,発泡剤混合物としては,OBSHとADCAとの混合物等を挙げることができ,特に,ADCAは単独では分解温度が180℃を超えるが発泡助剤と併用することにより,分解温度を110〜120℃に調整できる。なお,OBSH等の分解温度が110〜120℃の範囲にあるように,発泡剤混合物に発泡助剤を併用してもよい。本実施の形態で使用する発泡剤33は,発泡助剤と尿素系材料との組合せで,発泡開始温度が,例えば,110〜120℃に設定したものである。発泡剤33は0.2〜0.6Wt%,発泡助剤は0.1〜0.3Wt%で,発泡剤量に対して0.5倍程度になる。

【0048】

また,上記実施の形態の自動車用アンダーコート組成物3は,自動車用アンダーコート組成物3の塗装方法として捉えることができる。

この自動車用アンダーコート組成物3の塗装方法によれば,シェル31の内部に所定の温度域になると膨張する気化物質32を内包する熱膨張性マイクロカプセル30と,組成物中3に熱膨張性マイクロカプセル30と共存する発泡剤33とを具備した自動車用アンダーコート組成物3を,塗装工程内で所望の部位の基材にコーティングすると,その焼付け時の加熱によって組成物の温度が上昇し組成物内の熱膨張性マイクロカプセル30の温度が,例えば,90〜100℃の低温度の範囲になると,熱膨張性マイクロカプセル30のシェル31内部の気化物質32が気化することによって内部の圧力が高まることで膨張し始める。その後さらに組成物の温度が上昇し,熱膨張性マイクロカプセル30とともに配されている発泡剤33の温度が熱膨張性マイクロカプセル30の膨張開始温度より高い所定の発泡温度になると発泡を開始し発泡体の形成が始まる。そして組成物の温度が所定の温度,例えば,125℃の温度に所定時間例えば7分間維持されることにより高分子化した樹脂の発泡体形成が完了する。

【0049】

したがって,塗装工程の焼付けにおいて,熱膨張性マイクロカプセル30が膨張し,その後発泡剤33が発泡することになるから,熱膨張性マイクロカプセル30と発泡剤33との組合せが重要である。

【0050】

発明者等の実験によると,発泡剤33はOBSH系で発泡助剤と尿素系との組合せで,発泡開始温度110〜120℃が得られている。これに対して熱膨張性マイクロカプセル30の膨張開始温度は,それよりも低い90〜100℃であるのが望ましい。

また,発泡剤と発泡助剤の配合割合は,発泡剤0.2〜0.6Wt%,発泡助剤0.1〜0.3Wt%(発泡剤量に対して0.5倍)であることが望ましい。

特に,発泡剤量が上記範囲よりも少ないと十分な発泡体が得られず,逆に,多いと発泡不良になる。

【0051】

ここで熱膨張性マイクロカプセル30を膨張させた後,発泡剤33を発泡させる理由は,自動車用アンダーコート組成物3として車両にコーティングする場合は,コーティング時の膜厚が1.3mmと薄いため,発泡剤33/発泡助剤のみでは,発泡ガスが抜け易く,十分な発泡体を得られない可能性があるためである。また,熱膨張性マイクロカプセル30のみでは,コーティング膜を膨張させることができるが,熱膨張性マイクロカプセル30の収縮によって目的とする特定厚みの発泡体が得られないという問題点があるが,本発明の自動車用アンダーコート組成物3はそれらを充足している。

また,本実施の形態では,熱膨張性マイクロカプセル30を使用しているが,本発明を実施する場合には膨張が制御できるものであればよい。

【0052】

上記実施例においては,自動車用アンダーコート組成物3における熱膨張性マイクロカプセル30のシェル31が内包する気化物質32は,シェル31の膨張開始温度が90〜100℃と低く,発泡剤33の分解温度の110〜120℃よりも低くしたものであり,発泡剤33の発泡がシェル31の膨張開始遅れのために未完全な発泡にならないようにしたものである。したがって,熱膨張性マイクロカプセル30のシェル31と発泡剤33は,シェル31の膨張開始と発泡剤33の分解開始との間に時間差を有しており,熱膨張性マイクロカプセル30の膨張開始温度よりも発泡剤33の分解温度を高くすると自動車用アンダーコート組成物のコーティング膜の膜厚と仕上がりが安定する。

【0053】

勿論,熱膨張性マイクロカプセル30と発泡剤33が,熱膨張性マイクロカプセル30の膨張開始温度と発泡剤33の分解温度と比較するとき,熱膨張性マイクロカプセル30の膨張開始温度が発泡剤33の分解温度よりも20℃以下であれば,殆ど問題にならない。

【0054】

以上説明してきたように,本発明の自動車用アンダーコート組成物3は,発泡剤や発泡剤33と発泡助剤の組合せのみの場合や,マイクロカプセル30のみでは厚みの確保が困難な加熱条件であっても,マイクロカプセル30を発泡前の厚みを確保するための膨張材として使用することで必要な膜厚を有する発泡体の形成ができ,自動車用アンダーコートとして要求される防音性能の確保を可能とするものである。

なお,本発明は自動車用アンダーコートとしての適用について説明してきたが,発泡剤33や発泡剤33と発泡助剤の組合せのみや,マイクロカプセル30のみでは厚みの確保が困難な加熱条件を有する発泡体の形成であれば自動車用アンダーコート以外にも適用は可能である

【符号の説明】

【0055】

1 車体

2 下塗り(基材)

3 自動車用アンダーコート組成物

30 熱膨張性マイクロカプセル

31 シェル

32 気化物質

33 発泡剤

【技術分野】

【0001】

本発明は,特に,自動車のスリーウェット塗装方法に対応できる自動車用アンダーコート組成物及びその塗装方法に関するものである。

【背景技術】

【0002】

自動車の床裏部やホイルハウス部においては,自動車走行時にタイヤが跳ね上げる小石や砂利の衝突によりコーティング膜が剥がされるというチッピング現象が発生する。また,その小石や砂利の衝突による衝突音,所謂,スプラッシュノイズも発生する。このため,従来から,チッピング現象の防止やスプラッシュノイズの低減を図るべく,塗装工程で自動車用鋼板の表面に,ポリ塩化ビニル系のプラスチゾルを使用した防音及び防錆アンダーコートをコーティング後,乾燥して,車体保護用コーティング膜を形成してきた。

【0003】

例えば,アクリル重合体微粒子,可塑剤,充填剤,ブロック型ウレタン樹脂,硬化剤及び発泡剤を含む特許文献1の技術がある。即ち,アクリル重合体微粒子が主構成単位とし,焼却時に塩化水素ガスやダイオキシンを発生することのない防音アンダーコート用アクリルゾルを得ることができる。また,アクリル重合体微粒子がコアーシェル型である場合には,調製されたアクリルゾルの貯蔵安定性がより向上し,コーティング時の粘度上昇や,加熱による重合後のブリード発生もより抑制することができる防音アンダーコート用アクリルゾルとなる。また,ブロック型ウレタン樹脂とその硬化剤を含むことにより,調製されたアクリルゾルをコーティングした後,加熱するとウレタン樹脂の分子間架橋による橋かけ反応が起き,この橋かけ反応で樹脂が網目構造をとり,コーティング膜の耐寒性や自動車鋼板との接着性が良好で,かつ,耐チッピング性能が優れた防音アンダーコート用アクリルゾルを得ることができる。

【0004】

また,塩化ビニル系樹脂,発泡剤,充填剤,可塑剤を含有する発泡型の自動車用アンダーコート組成物において,平均粒径が0.5μm以下の吸湿発泡防止剤と,未膨張マイクロカプセルとを配合した特許文献2の自動車用アンダーコート組成物の発明では,自動車の床裏部やホイルハウス部のパネル等の石ハネ,砂ハネを防止すべき箇所に対するアンダーコート膜を形成するために用いられて,しかも,現行の自動車塗装工程にその工程を変更することなく組み入れることができるもので,この場合コーティングと加熱による重合との間にタイムラグがあってもアンダーコート膜に膨れが生じることはなく,しかも良好な耐チッピング性と防音性を有するアンダーコート膜を与えることができるものである。

【0005】

このように,大量吸湿の原因である発泡剤の配合量を低減し,発泡剤に起因する吸湿性を低減し,また,これに未膨張マイクロカプセルを併用することにより,得られるコーティング膜は良好な発泡状態で,良好な耐チッピング性と防音性が実現された。また,マイクロカプセルの膨張時に生じる多数細孔(ポーラス状態)が吸湿水分の水抜け通路としての機能をも発揮するので水分の散逸が促進され,更に,吸湿発泡防止剤を配合することにより,吸湿された水分はこれと水和して吸収され,組成物中の遊離水分は大幅に減少,消失できる。

このように,自動車の床裏部やホイルハウス部のパネルなどの石ハネ,砂ハネを防止すべき箇所に対するアンダーコート膜を形成することにより,組成物のコーティングと加熱硬化との間にタイムラグがあってもアンダーコート膜に膨れが生じることはなく,しかも,良好な耐チッピング性と防音性を有するアンダーコート膜を与えることができるものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−329208

【特許文献2】特開2001−40270

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし,現在の自動車塗装ラインでは,環境の側面から,CO2の排出量を低減させる目的で,塗装ラインの3Wet(スリーウェット塗装)化が進んでいる。塗装ラインの3Wet化により,従来よりも焼付時の加熱条件として加熱温度が低くなり,かつ,加熱時間も短縮化されることになる。

塗装ラインで施工,焼付けが行なわれる下塗り,中塗り,上塗り塗料以外のコーティング材もこの焼付条件に合わされるため,従来の焼付け条件に対してより低温短時間で性能を確保することが必要になってきた。即ち,特許文献1及び特許文献2の技術に対し,塗装ラインの焼付け条件が従来の焼付け条件から低温短時間に変更にされても特定の性能を確保することが要求される。

【0008】

ここで,自動車のホイルハウス内に施工されるコーティング材としてのアンダーコートは,石跳ね音(スプラッシュノイズ)を低減させる防音機能が必要であることから,コーティング膜の構造として発泡体にならざるを得ない。従来の焼付け条件であれば,発泡剤(及び発泡助剤)で所望の厚みを有した防音機能を確保できる発泡体を得ることができたが,焼付け条件が低温短時間化されると発泡剤(及び発泡助剤)のみでは,所望の厚みの確保が難しくなり十分な発泡体を確保することが難しくなってきている。

【0009】

そこで,本発明は,上記事情に鑑みてなされたものであり,焼付け条件が低温短時間化されても,従来同様以上の防音性能を確保できる自動車用アンダーコート組成物及びその塗装方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

請求項1の発明にかかる自動車用アンダーコート組成物は,組成物中に,所定の温度域となるとシェル(殻)内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくする膨張材としてのマイクロカプセルと,前記組成物中に,前記マイクロカプセルと共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤とを具備し,塗装ラインの焼付時の加熱によって,所定の温度域で前記マイクロカプセルの膨張が開始し,その後前記マイクロカプセルの膨張開始温度より高い温度で前記発泡剤が発泡することで所望の発泡体を形成するものである。

また,前記マイクロカプセルとともに組成物中に共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤は,焼付け時の加熱によって,まず,前記マイクロカプセルが膨張を開始した後に発泡を開始するものである。

このため,マイクロカプセルのシェルの膨張開始温度を,例えば,90〜100℃に設定し,発泡剤の分解温度を,例えば,110〜120℃とすることで,熱膨張性マイクロカプセルの膨張によって所望の部位の基材にコーティングしたコーティング膜の層を厚くした後発泡剤の発泡が開始するものである。仮に,マイクロカプセルの膨張開始温度を90〜100℃としたとき,発泡剤の分解温度をこの範囲の温度としてもマイクロカプセルが最初に膨張を開始し,その後発泡剤の分解が開始するようなものに相当する膨張,発泡状態となる膨張開始温度と発泡開始温度の関係にあればよい。

【0011】

請求項2の発明にかかる自動車用アンダーコート組成物の前記マイクロカプセルのシェルは,前記シェルが熱可塑性高分子からなり,粒子径(中位径)5〜50μmの熱膨張性マイクロカプセルとしたものである。

ここで,粒子径(中位径)5〜50μmのマイクロカプセルのシェルは,膨張によって最大時には50〜100倍程度の体積膨張を有しているため,アンダーコート組成物の膜厚を発泡剤の発泡が開始するまでに厚くすることができ,これによって発泡剤の発泡ガスは容易にコーティング膜中から抜け出すことが抑制されて効果的な発泡剤による発泡構造が得られる。また,その耐圧性は30MPa以上が得られ,機械強度も十分ありことから,自動車用アンダーコート組成物としての特性が十分得られる。

【0012】

請求項3の発明にかかる自動車用アンダーコート組成物の発泡剤は,発泡助剤1に対して発泡剤2の比率として混合したものである。

【0013】

請求項4の発明にかかる自動車用アンダーコート組成物の塗装方法は,組成物中に,所定の温度域となるとシェル(殻)内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくする膨張材としてのマイクロカプセルと,前記組成物中に,前記マイクロカプセルと共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤とを具備し,加熱時に,所定の温度域で前記マイクロカプセルを膨張させ,その後前記マイクロカプセルの膨張開始温度より高い温度で前記発泡剤が発泡することとした自動車用アンダーコート組成物の塗装方法である。

また,組成物中に前記マイクロカプセルと共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤は,塗装ラインでの加熱時に当該発泡剤が発泡を開始する前に前記マイクロカプセルが膨張を開始し,その後,発泡するというタイミングの遅れを有するものである。

自動車用アンダーコート組成物が塗装ラインでの加熱によって所定の温度域となるとシェル内部の膨張力の増加によって前記シェルが膨張を開始し,所望の部位の基材にコーティングしたコーティング膜全体の容積を大きくするマイクロカプセルと,そのマイクロカプセルと共存させた前記マイクロカプセルが膨張開始する温度以上の高い温度で発泡を開始する発泡剤とを具備し,加熱によって,まず,所定の温度域で前記マイクロカプセルを膨張させ,前記マイクロカプセルが膨張を開始する温度以上の高い温度で前記発泡剤が発泡し,前記発泡剤の発泡によって自動車用アンダーコートとしての発泡体が形成される。

【0014】

請求項5の発明にかかる自動車用アンダーコート組成物の塗装方法における前記マイクロカプセルのシェルは,前記シェルが熱可塑性高分子からなり,粒子径(中位径)5〜50μmのマイクロカプセルとしたものである。

ここで,粒子径(中位径)5〜50μmのマイクロカプセルのシェルは,膨張によって最大時には50〜100倍程度の体積膨張を有しているため,アンダーコート組成物の膜厚を発泡剤の発泡が開始するまでに厚くすることができ,これによって発泡剤の発泡ガスは容易にコーティング膜から抜け出すことが抑制され効果的な発泡剤による発泡体が得られる。また,その耐圧性は30MPa以上が得られ,機械強度も十分ありことから,自動車用アンダーコート組成物としての特性が十分得られる。

【0015】

請求項6の発明にかかる自動車用アンダーコート組成物の塗装方法における前記マイクロカプセルのシェルが内包する発泡剤は,発泡助剤1に対して発泡剤2の比率としたものである。

【発明の効果】

【0016】

請求項1の自動車用アンダーコート組成物によれば,組成物中に,所定の温度域となるとシェル内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくするマイクロカプセルと,前記マイクロカプセルとともに組成物中に共存する発泡剤とを具備し,塗装工程で焼付けをするとき,その加熱時の熱によってマイクロカプセルが最初に膨張を開始する。この前記マイクロカプセルのシェルの膨張によって所望の部位の基材にコーティングされたアンダーコート組成物のコーティング膜(被覆層)を膨張させて厚膜化をすることで,その後組成物中にマイクロカプセルと共存する発泡剤による発泡ガスの保持性を高めることができ,発泡剤が均一に発泡した発泡体を得ることができる。

ここで,前記マイクロカプセルと共存する発泡剤の発泡は,アンダーコート組成物のコーティング膜の厚膜化が進行するとともに開始が始まる。このため,前記マイクロカプセルが温度上昇に従って膨張し,その後収縮に転じたとしても発泡剤による発泡によってコーティング膜の厚みが薄くなることが無く,所望の厚みを有した発泡体が達成されて,要求性能を満たした仕上がりの良好なアンダーコート層となる。

したがって,従来のような単に発泡剤だけで発泡させるだけでは発泡ガスの保持が困難となり所望の厚みを有する発泡状態の形成が困難な条件であっても本発明では,発泡前に厚みを厚くして発泡ガスの保持が可能な状態にした後発泡させることで所望の厚みを有する発泡体を得ることができる。また,マイクロカプセルのみでは温度上昇に従って膨張し,その後収縮に転ずるため所望の厚みのコーティング膜を得ることが困難である。しかし本発明ではマイクロカプセルの収縮が生じても厚みの保持が可能としている。

このようにして得られた本発明の発泡体は,発泡による特性,即ち,軽量化,断熱性,吸音性,弾力性,通気性,電気絶縁性,緩衝性,更には,個性的な風合い及び意匠性が任意に得られる。

【0017】

請求項2の発明にかかる自動車用アンダーコート組成物の前記マイクロカプセルは,そのシェルが熱可塑性高分子からなり,粒子径(中位径)5〜50μmの熱膨張性マイクロカプセルとしたものであるから,請求項1の効果に加えて,容易にコーティング層の厚みを制御することができる。

【0018】

請求項3の発明にかかる自動車用アンダーコート組成物の前記マイクロカプセルと共存する発泡剤は,発泡助剤1に対して発泡剤2の比率で混合したものであるから,請求項1または請求項2に記載の効果に加えて,前記マイクロカプセルが共存する発泡剤の発泡状態をより効率的に形成することができる。

【0019】

請求項4の自動車用アンダーコート組成物の塗装方法によれば,組成物中に,所定の温度域となるとシェル内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくするマイクロカプセルと,前記マイクロカプセルと共存する発泡剤とを具備し,塗装工程の焼付け時の加熱によって最初にマイクロカプセルのシェルが膨張を開始し,前記マイクロカプセルのシェルの膨張によって所望の部位の基材にコーティングされたアンダーコート組成物のコーティング膜(被覆層)を膨張させ,被覆層の厚膜化をすることで発泡ガスの保持性を高める。そして,組成物中に前記マイクロカプセルと共存する発泡剤がその後発泡するが,被覆層が厚膜化しているため発泡ガスの保持性が良好となり,発泡剤が発泡したとき安定した発泡状態の発泡体を得ることができるため所望のコーティング膜の厚みが確保でき,仕上がりも良好となる。

したがって,従来に比べて所望の厚みを得にくい低温短時間での塗装の焼き付け条件で所望の厚みを有する発泡体を得ることができる。このように本発明では,最初に,マイクロカプセルのシェルの膨張によって被覆層の厚膜化をさせることで発泡ガスの保持性を高め,そしてその後,発泡剤が発泡することで発泡が強靭となり,強度バランスの良い,安定した発泡体を得ることができる。そして,この得られた発泡体は,発泡による特性,即ち,軽量化,断熱性,吸音性,弾力性,通気性,電気絶縁性,緩衝性,更には,個性的な風合い及び意匠性が任意に得られる。

【0020】

請求項5の発明にかかる自動車用アンダーコート組成物の塗装方法における前記マイクロカプセルは,そのシェルが熱可塑性高分子からなり,粒子径(中位径)5〜50μmの熱膨張性マイクロカプセルとしたものであるから,請求項5の効果に加えて,容易にコーティング層の厚みを制御することができる。

【0021】

請求項6の発明にかかる自動車用アンダーコート組成物の塗装方法における前記発泡剤は,発泡助剤1に対して発泡剤2の比率で混合したものであるから,請求項4または請求項5に記載の効果に加えて,発泡剤の発泡状態をより効率的に形成することができる。

【図面の簡単な説明】

【0022】

【図1】図1は本発明の実施の形態の自動車用アンダーコート組成物の加熱による発泡体形成過程を示す概念図で,(a)はコーティングした状態,(b)はマイクロカプセルの膨張後を示す状態の説明図である。

【図2】図2は本発明の実施の形態の自動車用アンダーコート組成物の各実施例及び比較例のデータを取得した防音性測定装置の説明図である。

【発明を実施するための形態】

【0023】

以下,本発明の実施の形態について,図面を参照しながら説明する。

なお,実施の形態において,表の同一欄に記載の数値は,数量の大きさを示すものであり,基本的に材料に違いはないので,ここでは重複する説明を省略する。

【0024】

まず,本発明の実施の形態1にかかる自動車用アンダーコート組成物について説明する。

表1は本発明の実施の形態1にかかる自動車用アンダーコート組成物の実施例1乃至実施例3及び比較例1ないし比較例3を重量パーセント(Wt%)で示すものである。

【0025】

【表1】

【0026】

本発明の自動車用アンダーコート組成物3は,加熱によって高分子化する樹脂を主成分とし,マイクロカプセル30と加熱によって分解ガスを発生する発泡剤33を必須の添加材として配する組成物である。ここで,マイクロカプセル30とは,内部に気化物質32を包含したシェル構造を有するものであり,所定の温度域になるとシェル(殻)31が軟化し,シェルの内部に包含された気化物質が気体に変化し,そのシェル内の気体の圧力(膨張力)でシェル31が膨張するものであり,熱膨張性マイクロカプセルともいう。

【0027】

この熱膨張性マイクロカプセル30は,加熱するとシェル31が軟化し,シェル31中の気化物質32が気体に変化し,その圧力でシェル31が膨張する材料で,例えば,粒子径(中位径)5〜50μmのものが,体積変化で50〜100倍程度になる。その後組成物内に共存する発泡剤が分解してガス化,即ち,発泡を開始し,従来の条件より低い所定の温度と短い時間,例えば,125℃で7分間保持することで発泡剤33による発泡によって発泡構造を有した樹脂の発泡体が得られる。なお,マイクロバルーン30のシェル31は熱によって軟化するものであればよく,熱可塑性樹脂等の高分子化合物で形成することができる。また,シェル内部に包含する気化物質32はシェル31の軟化温度で気化するものであれば良く,例えば低沸点の有機溶剤等が使用できる。

【0028】

ところで,JIS Z 8901「試験用粉体及び試験用粒子」の本文及び解説の用語の定義によれば,「中位径」とは,粉体の粒径分布において,ある粒子径より大きい個数(または質量)が,全粉体のそれの50%を占めるときの粒子径(直径),即ち,オーバサイズ50%の粒径であり,通常,メディアン径または50%粒子径といいD50と表わされる。定義的には,平均粒子径と中位径で粒子群のサイズを表現されるが,ここでは,商品説明の表示,レーザ回折・散乱法によって測定した値である。

【0029】

そして,この「レーザ回折・散乱法によって測定した中位径」とは,レーザ回折式粒度分布測定装置を用いてレーザ回折・散乱法によって得られた粒度分布において積算重量部が50%となる粒子径(D50)をいう。なお,上記数値は,厳格ものでなく概ねの値であり,当然,測定等による誤差を含む概略値であり,数割の誤差を否定するものではない。

【0030】

本発明の熱膨張性マイクロカプセル30と組み合わされる発泡剤33は,高分子化する樹脂による発泡体を作るために通常入手できる有機系,無機系等の発泡剤が使用できる。この発泡剤は,発泡特性によって,任意の軽量化,断熱性,吸音性,弾力性,通気性,電気絶縁性,緩衝性,更には,個性的な風合い及び意匠性が得られる。

【0031】

発泡剤33の作用を補助し,発泡剤の発泡開始温度を調節し,発泡剤をより使い易くするために発泡助剤を使用することができる。この発泡助剤の使用によって発泡剤単独では困難な低温での発泡が可能となる。なお,加熱条件によっては必ずしも発泡助剤は必要とはしない

【0032】

以下本発明の実施形態について詳しく説明する。

加熱によって高分子化する樹脂として,塩化ビニル樹脂(ヴィテック株式会社;P−500)を主成分とし,可塑剤として柔軟性や耐候性を改良する酸とアルコールから合成される化合物(エステル)からなるフタル酸ジオクチル(DINP:株式会社ジェイ・プラス)に,低温加熱条件に適用させるために標準的な可塑剤に比べて速いゲル化特性を有したメザモール(ランクセス株式会社;Mesamollは商標)を併用している。また,粘度調整用に塩ビゾル希釈剤として高沸点溶剤(エクソンモービル有限会社;D−80)を添加して使用している。

【0033】

熱膨張性マイクロカプセル30は熱可塑性高分子によって形成されたシェル31内に気化物質32としての液状炭化水素を内包し,膨張開始温度を90〜100℃に設定したものを使用している(松本油脂製薬;F−48D)。

発泡剤33としては,4,4'−オキシビスベンゼンスルホニルヒドラジッド(OBSH:永和化成工業;ネオセルボン#1000)を使用している。

そして,発泡助剤としてOBSHに対して良好な分解助剤となる尿素系材料(永和化成工業;セルペースト101)を使用している。

【0034】

本実施の形態では,発泡剤33としてOBSH系を使用した事例で説明しているが,本発明を実施する場合には発泡剤混合物として,OBSHとアゾジカルボンアミド(ADCA)との混合物等を使用することもできる。特に,ADCAは単独では分解温度が180℃を超えるが発泡助剤と併用することにより,分解温度を110〜120℃に調整できる。なお,塗装焼付け時の加熱条件に合わせて,分解温度が110〜120℃の範囲にあるように,発泡剤混合物に発泡助剤を混入してもよい。本実施の形態で使用する発泡剤33は,発泡助剤と尿素系材料との組合せで,発泡開始温度が,例えば,110〜120℃に設定したものである。この時,発泡剤は0.2〜0.6Wt%,発泡助剤は0.1〜0.3Wt%で,発泡助剤は発泡剤量に対して0.5倍程度になる。即ち,発泡剤と発泡助剤は2対1の比率となる。即ち,発泡開始温度をマイクロカプセルの膨張開始温度より高く設定している。

【0035】

ところで,焼付け時に熱膨張性マイクロカプセル30のシェル31の膨張開始温度を90〜100℃の低温度に設定し,発泡剤33の分解温度を110〜120℃としており,好ましくは,熱膨張性マイクロカプセル30の膨張が完了することによって所望の部位にコーティングされた自動車用アンダーコート組成物3のコーティング膜を膨張させて所望の部位の基材に被覆した被覆層を厚膜化することで発泡ガスの保持性を高めることができ,これによって均質な発泡状態の発泡体を得るものである。そのために,発泡剤33の分解温度を110〜120℃と,熱膨張性マイクロカプセル30の膨張開始温度よりも高くしている。勿論,本発明を実施する場合には,低温度で熱膨張性マイクロカプセル30のシェル31の膨張開始温度以上に発泡剤33の分解温度が高く設定されておればよい。この場合熱膨張性マイクロカプセル30の膨張による被覆層の厚膜化の進行途中から発泡が開始することになる。

【0036】

このように本発明では,熱膨張性マイクロカプセル30は所望の部位の基材にコーティングした被覆層であるコーティング膜を熱膨張性マイクロカプセル30の体積膨張を利用して膨らませ,発泡剤による発泡時の発泡ガスを保持するためのものであることから,最終構造物である発泡体を構築させる発泡剤33としての機能ではなく,膨張材としての機能を与えている。

【0037】

本発明の実施形態では,上述した材料のほかに充填材として炭酸カルシウムを,また,組成物をコーティングする部位との密着性を向上させるため密着性付与剤(エアプロダクツ株式会社;ヌーリーボンド272)を添加している。

【0038】

次に,本発明の実施の形態にかかる自動車用アンダーコート組成物の加熱による発泡体形成過程について,図1を用いて説明する。図1は本発明の実施の形態の自動車用アンダーコート組成物3のコーティング膜の概念図で,(a)はコーティングした直後の状態,(b)はマイクロカプセル30の膨張後を示す状態の説明図である。

本実施の形態の自動車用アンダーコート組成物3は,所定の膨張開始温度,例えば,90〜100℃になるとシェル31が収容している気化物質32としての液状炭化水素が気体に変化し,その圧力でシェル31の膨張を開始する。

【0039】

ここで,図1(a)を用いて詳述すると,車体のボディ1内で所望の部位の下塗り2(基材)に本発明の実施形態の自動車用アンダーコート組成物3をコーティングする(図1(a))。

【0040】

コーティング後,塗装の焼き付け工程によって加熱されると自動車用アンダーコート組成物3の温度が上がり,自動車用アンダーコート組成物3の主成分である塩化ビニル樹脂の重合が始まると共に熱膨張性マイクロカプセル30が膨張開始温度(本発明の実施例では90℃〜100℃)になると膨張を開始して自動車用アンダーコート組成物3のコーティング層の厚み(被覆層)が厚くなる(図1(b))。その後,更に自動車用アンダーコート組成物3の温度が上昇し,例えば,110〜120℃に温度が上がると,発泡助剤の作用によって発泡剤33が発泡を開始し発泡体の形成が開始される。そして所定の温度(例えば,125℃)に一定時間(例えば,7分間)維持されることで主成分である塩化ビニル樹脂の重合と発泡が完了し所望の発泡体が得られる。

【0041】

特に,図1(b)に示すように,焼付け時に最初に,熱膨張性マイクロカプセル30で組成物のコーティング膜を膨張させ,被覆層であるコーティング膜の厚膜化をすることで発泡ガスの保持性を高め,その後,発泡剤33が発泡することで,発泡ガスが被覆層から揮散する量を少なくすることができるため厚膜で均質な発泡体を得ることができる。

この結果,スリーウェット塗装に対応するための焼き付け条件においても従来では厚膜化が困難であった厚膜化が可能となり自動車用アンダーコート組成物として要求される性能,特に防音性能を満足することができるようになった。

【0042】

ここで,発泡剤33の発泡は熱膨張性マイクロカプセル30が膨張開始した後に発泡が開始して,熱膨張性マイクロカプセル30の膨張によって発泡ガスの保持が可能であれば必ずしも熱膨張性マイクロカプセル30が膨張しきった後に発泡が開始する必要はない。つまり,熱膨張性マイクロカプセル30の膨張開始と,発泡剤33の発泡開始の間に時間差があれば良い。このため熱膨張性マイクロカプセル30の膨張開始後であって,膨張の途中から発泡が開始する場合も有り得る。

【0043】

図2は本発明の実施の形態の自動車用アンダーコート組成物3の実施例のデータを取得するための防音性測定装置の説明図である。

試験は鋼球Bを衝突させた場合の防音性能を測定した。

試料は,軟鋼板の基材に本実施例1から実施例3,及び比較例1から比較例3の組成物をコーティングした後,125℃の温度を7分間維持することで作製した試験体を,基準面Aに対して傾斜させた一組の木枠体Wに挟み,試験体の中央から上方に所定の距離hを離した位置から鋼球Bを試験体の中央に向かって自由落下させて衝突させ,その時発生する音を基準面Aから距離a,試験体の中央から水平方向に距離bだけ離れた位置に設置したマイクMによって測定し,その衝突時の音の大きさを判断した。なお,木枠体Wは上面,下面ともが開口する枠である。

【0044】

以下,実施例および比較例についての各組成物の発泡性と防音性の結果を表1に示す。

デジタルマイクロスコープ100倍による観察した発泡性能から判断すると,マイクロカプセル30の添加がない比較例2及び,発泡剤33の添加がない比較例3は発泡が不足している。これは前述したようにマイクロカプセル30の添加がない比較例2では発泡ガスのコーティング層からの揮散が多いためであり,発泡剤33の添加がない比較例3はマイクロカプセル30の収縮によるものであるといえる。また比較例1は発泡剤33と発泡助剤の量が多いため発泡しすぎて発泡不良となっている。これに対し,マイクロカプセル30と発泡助剤を有する発泡剤33を適量配した実施例1乃至実施例3は良好な結果となっている。

【0045】

また,図2に示す防音性測定装置による防音性能から判断すると,発泡が良好な実施例1乃至実施例3は良好な結果を示し,発泡が不足している比較例2および比較例3は防音性能が不足している。なお比較例1は発泡性が不良のため防音性の評価は行っていない。

この結果から良好な発泡体は良好な防音性能を有することが分かる。

【0046】

以上,本実施の形態の自動車用アンダーコート組成物3によれば,シェル31の内部に所定の温度域,例えば,90〜100℃になると膨張を開始する気化物質32を内包する熱膨張性マイクロカプセル30と,組成物中に熱膨張性マイクロカプセル30と共存する発泡剤33とを具備し,例えば90〜100℃の低温度の範囲で熱膨張性マイクロカプセル30が膨張を開始し,所望の部位の基材にコーティングしたコーティング膜を厚膜化させることで,発泡ガスの保持性を高める。そして膨張後または膨張の途中から,組成物中に熱膨張性マイクロカプセル30と共存する発泡剤33が発泡することで発泡体の形成が開始され,例えば,125℃,7分間の保持で主成分の樹脂の重合が完了するとともに高分子化した樹脂の発泡体が完成する。このように予め発泡剤33が発泡する前にコーティング膜の膜厚を厚くした後発泡を開始することで発泡剤33の発泡ガスのコーティング膜の膜内から膜外へ抜け出る量を少なくすることができ,短時間で良好な発泡体の形成が可能となる。

【0047】

ここで,熱膨張性マイクロカプセル30は,膨張開始温度が,例えば,90〜100℃であり,発泡剤33はOBSH系の他,p−トルエンスルホニルアジド,p−メチルウレタンベンゼンスルホニルヒドラジッド等を使用できる。また,発泡剤混合物としては,OBSHとADCAとの混合物等を挙げることができ,特に,ADCAは単独では分解温度が180℃を超えるが発泡助剤と併用することにより,分解温度を110〜120℃に調整できる。なお,OBSH等の分解温度が110〜120℃の範囲にあるように,発泡剤混合物に発泡助剤を併用してもよい。本実施の形態で使用する発泡剤33は,発泡助剤と尿素系材料との組合せで,発泡開始温度が,例えば,110〜120℃に設定したものである。発泡剤33は0.2〜0.6Wt%,発泡助剤は0.1〜0.3Wt%で,発泡剤量に対して0.5倍程度になる。

【0048】

また,上記実施の形態の自動車用アンダーコート組成物3は,自動車用アンダーコート組成物3の塗装方法として捉えることができる。

この自動車用アンダーコート組成物3の塗装方法によれば,シェル31の内部に所定の温度域になると膨張する気化物質32を内包する熱膨張性マイクロカプセル30と,組成物中3に熱膨張性マイクロカプセル30と共存する発泡剤33とを具備した自動車用アンダーコート組成物3を,塗装工程内で所望の部位の基材にコーティングすると,その焼付け時の加熱によって組成物の温度が上昇し組成物内の熱膨張性マイクロカプセル30の温度が,例えば,90〜100℃の低温度の範囲になると,熱膨張性マイクロカプセル30のシェル31内部の気化物質32が気化することによって内部の圧力が高まることで膨張し始める。その後さらに組成物の温度が上昇し,熱膨張性マイクロカプセル30とともに配されている発泡剤33の温度が熱膨張性マイクロカプセル30の膨張開始温度より高い所定の発泡温度になると発泡を開始し発泡体の形成が始まる。そして組成物の温度が所定の温度,例えば,125℃の温度に所定時間例えば7分間維持されることにより高分子化した樹脂の発泡体形成が完了する。

【0049】

したがって,塗装工程の焼付けにおいて,熱膨張性マイクロカプセル30が膨張し,その後発泡剤33が発泡することになるから,熱膨張性マイクロカプセル30と発泡剤33との組合せが重要である。

【0050】

発明者等の実験によると,発泡剤33はOBSH系で発泡助剤と尿素系との組合せで,発泡開始温度110〜120℃が得られている。これに対して熱膨張性マイクロカプセル30の膨張開始温度は,それよりも低い90〜100℃であるのが望ましい。

また,発泡剤と発泡助剤の配合割合は,発泡剤0.2〜0.6Wt%,発泡助剤0.1〜0.3Wt%(発泡剤量に対して0.5倍)であることが望ましい。

特に,発泡剤量が上記範囲よりも少ないと十分な発泡体が得られず,逆に,多いと発泡不良になる。

【0051】

ここで熱膨張性マイクロカプセル30を膨張させた後,発泡剤33を発泡させる理由は,自動車用アンダーコート組成物3として車両にコーティングする場合は,コーティング時の膜厚が1.3mmと薄いため,発泡剤33/発泡助剤のみでは,発泡ガスが抜け易く,十分な発泡体を得られない可能性があるためである。また,熱膨張性マイクロカプセル30のみでは,コーティング膜を膨張させることができるが,熱膨張性マイクロカプセル30の収縮によって目的とする特定厚みの発泡体が得られないという問題点があるが,本発明の自動車用アンダーコート組成物3はそれらを充足している。

また,本実施の形態では,熱膨張性マイクロカプセル30を使用しているが,本発明を実施する場合には膨張が制御できるものであればよい。

【0052】

上記実施例においては,自動車用アンダーコート組成物3における熱膨張性マイクロカプセル30のシェル31が内包する気化物質32は,シェル31の膨張開始温度が90〜100℃と低く,発泡剤33の分解温度の110〜120℃よりも低くしたものであり,発泡剤33の発泡がシェル31の膨張開始遅れのために未完全な発泡にならないようにしたものである。したがって,熱膨張性マイクロカプセル30のシェル31と発泡剤33は,シェル31の膨張開始と発泡剤33の分解開始との間に時間差を有しており,熱膨張性マイクロカプセル30の膨張開始温度よりも発泡剤33の分解温度を高くすると自動車用アンダーコート組成物のコーティング膜の膜厚と仕上がりが安定する。

【0053】

勿論,熱膨張性マイクロカプセル30と発泡剤33が,熱膨張性マイクロカプセル30の膨張開始温度と発泡剤33の分解温度と比較するとき,熱膨張性マイクロカプセル30の膨張開始温度が発泡剤33の分解温度よりも20℃以下であれば,殆ど問題にならない。

【0054】

以上説明してきたように,本発明の自動車用アンダーコート組成物3は,発泡剤や発泡剤33と発泡助剤の組合せのみの場合や,マイクロカプセル30のみでは厚みの確保が困難な加熱条件であっても,マイクロカプセル30を発泡前の厚みを確保するための膨張材として使用することで必要な膜厚を有する発泡体の形成ができ,自動車用アンダーコートとして要求される防音性能の確保を可能とするものである。

なお,本発明は自動車用アンダーコートとしての適用について説明してきたが,発泡剤33や発泡剤33と発泡助剤の組合せのみや,マイクロカプセル30のみでは厚みの確保が困難な加熱条件を有する発泡体の形成であれば自動車用アンダーコート以外にも適用は可能である

【符号の説明】

【0055】

1 車体

2 下塗り(基材)

3 自動車用アンダーコート組成物

30 熱膨張性マイクロカプセル

31 シェル

32 気化物質

33 発泡剤

【特許請求の範囲】

【請求項1】

組成物中に,所定の温度域となるとシェル(殻)内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくする膨張材としてのマイクロカプセルと,

前記組成物中に,前記マイクロカプセルと共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤とを具備し,

加熱時に,所定の温度域で前記マイクロカプセルの膨張が開始し,その後前記マイクロカプセルの膨張開始温度より高い温度で前記発泡剤が発泡することを特徴とする自動車用アンダーコート組成物。

【請求項2】

前記マイクロカプセルは,前記シェルが熱可塑性高分子からなり,かつ,粒子径(中位径)5〜50μmの熱膨張性マイクロカプセルとしたことを特徴とする請求項1に記載の自動車用アンダーコート組成物。

【請求項3】

前記発泡剤は,発泡助剤1に対して発泡剤2の比率で混合したことを特徴とする請求項1または請求項2に記載の自動車用アンダーコート組成物。

【請求項4】

組成物中に,所定の温度域となるとシェル(殻)内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくするマイクロカプセルと,

前記組成物中に,前記マイクロカプセルと共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤とを具備し,

加熱時に,所定の温度域で前記マイクロカプセルを膨張させ,その後前記マイクロカプセルの膨張開始温度より高い温度で前記発泡剤が発泡することを特徴とする自動車用アンダーコート組成物の塗装方法。

【請求項5】

前記マイクロカプセルは,前記シェルが熱可塑性高分子からなり,かつ,粒子径(中位径)5〜50μmの熱膨張性マイクロカプセルとしたことを特徴とする請求項5に記載の自動車用アンダーコート組成物の塗装方法。

【請求項6】

前記発泡剤は,発泡助剤1に対して発泡剤2の比率で混合したことを特徴とする請求項5または請求項6に記載の自動車用アンダーコート組成物の塗装方法。

【請求項1】

組成物中に,所定の温度域となるとシェル(殻)内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくする膨張材としてのマイクロカプセルと,

前記組成物中に,前記マイクロカプセルと共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤とを具備し,

加熱時に,所定の温度域で前記マイクロカプセルの膨張が開始し,その後前記マイクロカプセルの膨張開始温度より高い温度で前記発泡剤が発泡することを特徴とする自動車用アンダーコート組成物。

【請求項2】

前記マイクロカプセルは,前記シェルが熱可塑性高分子からなり,かつ,粒子径(中位径)5〜50μmの熱膨張性マイクロカプセルとしたことを特徴とする請求項1に記載の自動車用アンダーコート組成物。

【請求項3】

前記発泡剤は,発泡助剤1に対して発泡剤2の比率で混合したことを特徴とする請求項1または請求項2に記載の自動車用アンダーコート組成物。

【請求項4】

組成物中に,所定の温度域となるとシェル(殻)内部の膨張力の増加によって前記シェルが膨張を開始し,前記シェルの容積を大きくするマイクロカプセルと,

前記組成物中に,前記マイクロカプセルと共存させた前記マイクロカプセルが膨張を開始する温度より高い温度で発泡を開始する発泡剤とを具備し,

加熱時に,所定の温度域で前記マイクロカプセルを膨張させ,その後前記マイクロカプセルの膨張開始温度より高い温度で前記発泡剤が発泡することを特徴とする自動車用アンダーコート組成物の塗装方法。

【請求項5】

前記マイクロカプセルは,前記シェルが熱可塑性高分子からなり,かつ,粒子径(中位径)5〜50μmの熱膨張性マイクロカプセルとしたことを特徴とする請求項5に記載の自動車用アンダーコート組成物の塗装方法。

【請求項6】

前記発泡剤は,発泡助剤1に対して発泡剤2の比率で混合したことを特徴とする請求項5または請求項6に記載の自動車用アンダーコート組成物の塗装方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−18855(P2013−18855A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152761(P2011−152761)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

[ Back to top ]