自動車用ウェザーストリップの製造方法

【課題】 自動車等のドアー、トランク及びウィンド等の車体開口部を開閉するパネルに装着する一部を変形する変形ウェザーストリップの製造方法である。

【解決手段】 走行する合成樹脂芯材7は、第2金型ダイスの内部で第2押出し成形機によって合成樹脂芯材の内外周囲に被覆層8,9を成形すると共に、一体に中空シール部4を成形し、その後、第2水槽に設けた押圧金具12の押圧成形によって所定区間が縦長中空シール部を形成することを特徴としている。

【解決手段】 走行する合成樹脂芯材7は、第2金型ダイスの内部で第2押出し成形機によって合成樹脂芯材の内外周囲に被覆層8,9を成形すると共に、一体に中空シール部4を成形し、その後、第2水槽に設けた押圧金具12の押圧成形によって所定区間が縦長中空シール部を形成することを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のトランク、ドアー等の車体の開口周縁のフランジ部分の形状に対応した形状に中空シール部の一部を変形する自動車用ウェザーストリップの製造方法に関する。

【背景技術】

【0002】

従来この種における自動車の車体における開口周縁のフランジを保持する断面略U字条の合成樹脂芯材を使用したウェザーストリップは、該開口周縁のフランジに装着すると、該開口周縁のコーナー部において、該ウェザーストリップの中空シール部が図9、図10の如く押し潰されて、適確に接合せず、従来の中空シール部の役目である緩衝と密封性が悪化する等の不適合な問題点があった。

そこで、従来品においては、直線状に使用するウェザーストリップの押出し成形品と、コーナー部に使用するウェザーストリップの湾曲変形した射出成形品を別個に成形したものとの両者を接続すると云う面倒な手間が必要となり、その接続部分の段差が表面に露出状態となり大変に体裁が悪いと云う問題点もあった。

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、上記の各問題点を解決するために、中空シール部を形成するウェザーストリップは、開口周縁のコーナー部において、普通に使用する中空シール部より縦長の中空シール部を形成したウェザーストリップを自動車の車体の開口周縁に装着することにより、コーナー部分の所定区間の縦長中空シール部は、押圧変形されても普通の中空シール部と高さ等が均一になり、車体パネル部分との隙間が皆無となり、密封性が良好となり、且つ外観的にも優れたウェザーストリップを提供することが解決するものである。

【課題を解決するための手段】

【0004】

上記目的を達成するために、本発明のウェザーストリップは、合成樹脂芯材が走行しながら第2金型ダイスの内部の内部に進入し、第2押出し成形機に注入された溶融した熱可塑性エラストマーまたはその発泡体によって、該合成樹脂芯材の内外周囲に被覆体を形成し、熱融着すると共に、一部に縦長中空シール部を設け、第2金型ダイスを通過後の溶融直後の軟化時に縦長中空シール部が第2水槽の内部に設置された押圧金具によって縦長中空シール部の所定区間以外を中空シール部に押圧成形したものである。

また、第2金型ダイスにて中空シール部を成形し、軟化時の中空シール部が第2水槽の内部に設置された押圧金具によって、所定区間のみに縦長中空シール部を押圧成形したものである。

更に、第2金型ダイスを通過したウェザーストリップは、第2水槽の手前に設けた押圧金具によって押圧成形したものである。

【発明の効果】

【0005】

本発明の自動車用ウェザーストリップの製造方法によれば、従来の欠点であった、ウェザーストリップを開口周縁のフランジに装着する際のコーナー部において、押し潰されて変形し、緩衝と密封とを悪化するのを防止する効果と、コーナー部分のウェザーストリップのみを別個に製作する面倒な手間を解決する効果がある。

また、合成樹脂芯材が軟質合成樹脂のため錆びの発生もなく、該合成樹脂芯材が第2金型ダイスの内部に進入し、第2押出し成形機に注入された熱可塑性エラストマー又はその発泡体によって該合成樹脂芯材の内外周囲に被覆体を強固に熱融着する効果がある。そして、被覆体の一部に縦長中空シール部を成形し、その後、縦長中空シール部が軟化状態の時に押圧金具によって縦長中空シール部の所定区間以外を中空シール部に押圧成形することで、所定区間が縦長中空シール部で所定区間以外が中空シール部のウェザーストリップが製造でき、自動車の車体の開口周縁のコーナー部に装着しても、所定区間の該縦長中空シール部が押圧変形されても正常な変形状態になるため、車体との隙間が発生せず密封性が良好になり、且つ外観的にも優れた効果がある。更に、被覆体の一部に中空シール部を成形し、該中空シール部が軟化状態の時に相対する押圧金具によって該中空シール部の所定区間を縦長中空シール部に押圧成形することで、所定区間が縦長中空シール部で所定区間以外が中空シール部のウェザーストリップが効率的に製造できる効果がある。また、第2水槽の手前に設けた押圧金具によって中空シール部を自由に形成できるので、大変に便利となる効果がある。

【発明を実施するための最良の形態】

【0006】

以上のように製造されたウェザーストリップは、外周に切除溝を設けた内部の合成樹脂芯材によって、開口周縁に装着した際には、非常に強固であり、コーナー部でも曲げやすい。そして、該合成樹脂芯材の内外周囲に被覆層を被着し、且つ被覆層の一部に設けた中空シール部を押圧形成し所定区間が縦長中空シール部を形成した部分を開口周縁の従来例の図9に示す如くコーナー部に嵌装することによって正常の中空シール部となり、閉鎖状態と同等に圧接して緩衝と密封状態を確実にするものである。なお、ドアー、トランク等の開口部の端縁に保持片を以って強固に嵌合取着するものである。

【実施例】

【0007】

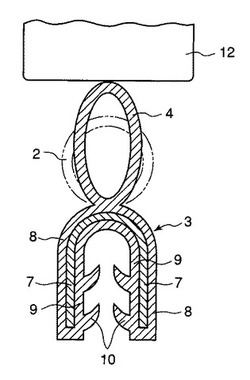

本発明の実施例を図面について説明すると、図1に示すものは、本発明の自動車用ウェザーストリップの製造方法によって製造される一部欠除したウェザーストリップ(1)を示すもので、図6は、合成樹脂芯材を製造する工程から連続して該ウェザーストリップ(1)の製造方法を示すものであり、硬質合成樹脂を注入された第1押出し成形機(15)によって長手方向に進行して第1金型ダイス(16)によって断面略U字条の合成樹脂芯材(7)を成形する。その後、該合成樹脂芯材(7)は、第1水槽(17)を通過後に引取機(18)を経て、切削機(19)によって該合成樹脂芯材(7)の側辺に切除溝(13)を形成した後に第2金型ダイス(21)の内部で第2押出し成形機(20)に注入された熱可塑性エラストマー又はその発泡体によって該合成樹脂芯材(7)の内外周囲に外周被覆層(8)及び内周被覆層(9)とを成形した装着部(3)を熱融着すると同時に、該外周被覆層(8)の一部に縦長中空シール部(4)を成形する。その後、該縦長中空シール部(4)が軟化状態で進行している時に、第2水槽(22)の内部に装設し、図4に示す如く、押圧金具(12)によって該縦長中空シール部(4)の所定区間(30)以外に円形状の中空シール部(2)を図3に示す如く押圧成形したものである。

【0008】

更に、請求項1における第2金型ダイス(21)を通過した該ウェザーストリップ(1)は、該第2水槽(22)の手前に設置した請求項3に示す押圧金具(11)の押圧作動によって該縦長中空シール部(4)の進行中の所定区間(30)以外に中空シール部(2)を押圧成形したものである。また、該第2水槽(22)の内部に設置された押圧金具(12)は、その設置位置を温度の関係に対応して第2水槽(22)の一部を内部に、一部を外部に設置することもある。なお、符号(10)は、フランジ等を挟持する保持片を示し、該保持片(10)は、該内周被覆層(9)の相対する位置に所要数を一体に成形したものである。(23)は、車体等のフランジを示したものである。

【0009】

更に、図5に示す実施例は請求項2に示すもので、第2金型ダイス(21)を通過後の軟化状態の時に中空シール部(2)の一部が第2水槽(22)の内部に相対して配置した押圧金具(12)(12)によって該中空シール部(2)を縦長中空シール部(4)に所定区間(30)を成形するものである。

また、図7に示す実施例は、合成樹脂芯材(7)の両側辺に切削機(19)によって所定間隔を設けて切除溝(13)(13)を形成したものである。図8に示すものは、外周被覆層(8)に連接して設けた方形中空シール部(6)に対して斜め上方の押圧金具(11)を以って押圧した状態を示したものである。

更に、図9、図10は、従来例を示し、トランク、ドアー等の開口周縁で使用されている時に押圧中空シール部(5)が押し潰されている状態を示したものである。

【0010】

次に、本発明に使用する材料の説明をすると、断面略U字条の合成樹脂芯材(7)を形成する硬質合成樹脂としては、ポリプロピレン、ポリエチレン等のオレフィン系樹脂、スチレン系樹脂、またはそれらの硬質合成樹脂にタルクの粉体を混合した混合合成樹脂を使用し、剛性を高め、線膨張係数を小さくする。好んで使用される混合合成樹脂としては、ポリプロピレン樹脂にタルクの粉体を20〜40重量%混合して、線膨張係数を約30〜70%小さくして使用する。更に、内外被覆層及び中空シール部を形成する熱可塑性エラストマーまたはその発泡体としては、硬さHDA85(JIS K7215)以下のオレフィン系熱可塑性エラストマー、スチレン系熱可塑性エラストマーが使用され、中空シール部は、内外被覆層より軟質の硬さHDA50(JIS K7215)以下の熱可塑性エラストマーまたはその発泡体を使用することが多く、2台目、3台目の押出し成形機によって重合押出し成形をすることもある。

【図面の簡単な説明】

【0011】

【図1】 本発明の中空シール部の所定区間に縦長中空シール部を設けた一部欠除した斜面図である。

【図2】 同じく本発明の図1A−A線の断面図である。

【図3】 同じく本発明の図1B−B線の断面図である。

【図4】 本発明の第2水槽の内部で単数の押圧金具で縦長中空シール部を縮めて所定区間以外に中空シール部を形成した断面図である。

【図5】 本発明の中空シール部の両側に押圧金具を設置した縦断断面図である。

【図6】 本発明の押出し成形品の製造方法を示す側面図である。

【図7】 同じく本発明の合成樹脂芯材の一部欠除した斜面図である。

【図8】 本発明の他の実施例である多角形の中空シール部を斜面から押圧した方形中空シール部の断面図である。

【図9】 従来のウェザーストリップを車体の開口周縁のフランジに装着し、点線より実線の如く押圧された状態の一部欠除した斜面図である。

【図10】 同じく従来の図9C−C線における縦断側面図である。

【符号の説明】

【0012】

1 ウェザーストリップ

2 中空シール部

3 装着部

4 縦長中空シール部

5 押圧中空シール部

6 方形中空シール部

7 合成樹脂芯材

8 外周被覆層

9 内周被覆層

10 保持片

11、12 押圧金具

13 切除溝

15 第1押出し成形機

16 第1金型ダイス

17 第1水槽

18 引取機

19 切削機

20 第2押出し成形機

21 第2金型ダイス

22 第2水槽

23 フランジ

30 所定区間

【技術分野】

【0001】

本発明は、自動車のトランク、ドアー等の車体の開口周縁のフランジ部分の形状に対応した形状に中空シール部の一部を変形する自動車用ウェザーストリップの製造方法に関する。

【背景技術】

【0002】

従来この種における自動車の車体における開口周縁のフランジを保持する断面略U字条の合成樹脂芯材を使用したウェザーストリップは、該開口周縁のフランジに装着すると、該開口周縁のコーナー部において、該ウェザーストリップの中空シール部が図9、図10の如く押し潰されて、適確に接合せず、従来の中空シール部の役目である緩衝と密封性が悪化する等の不適合な問題点があった。

そこで、従来品においては、直線状に使用するウェザーストリップの押出し成形品と、コーナー部に使用するウェザーストリップの湾曲変形した射出成形品を別個に成形したものとの両者を接続すると云う面倒な手間が必要となり、その接続部分の段差が表面に露出状態となり大変に体裁が悪いと云う問題点もあった。

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、上記の各問題点を解決するために、中空シール部を形成するウェザーストリップは、開口周縁のコーナー部において、普通に使用する中空シール部より縦長の中空シール部を形成したウェザーストリップを自動車の車体の開口周縁に装着することにより、コーナー部分の所定区間の縦長中空シール部は、押圧変形されても普通の中空シール部と高さ等が均一になり、車体パネル部分との隙間が皆無となり、密封性が良好となり、且つ外観的にも優れたウェザーストリップを提供することが解決するものである。

【課題を解決するための手段】

【0004】

上記目的を達成するために、本発明のウェザーストリップは、合成樹脂芯材が走行しながら第2金型ダイスの内部の内部に進入し、第2押出し成形機に注入された溶融した熱可塑性エラストマーまたはその発泡体によって、該合成樹脂芯材の内外周囲に被覆体を形成し、熱融着すると共に、一部に縦長中空シール部を設け、第2金型ダイスを通過後の溶融直後の軟化時に縦長中空シール部が第2水槽の内部に設置された押圧金具によって縦長中空シール部の所定区間以外を中空シール部に押圧成形したものである。

また、第2金型ダイスにて中空シール部を成形し、軟化時の中空シール部が第2水槽の内部に設置された押圧金具によって、所定区間のみに縦長中空シール部を押圧成形したものである。

更に、第2金型ダイスを通過したウェザーストリップは、第2水槽の手前に設けた押圧金具によって押圧成形したものである。

【発明の効果】

【0005】

本発明の自動車用ウェザーストリップの製造方法によれば、従来の欠点であった、ウェザーストリップを開口周縁のフランジに装着する際のコーナー部において、押し潰されて変形し、緩衝と密封とを悪化するのを防止する効果と、コーナー部分のウェザーストリップのみを別個に製作する面倒な手間を解決する効果がある。

また、合成樹脂芯材が軟質合成樹脂のため錆びの発生もなく、該合成樹脂芯材が第2金型ダイスの内部に進入し、第2押出し成形機に注入された熱可塑性エラストマー又はその発泡体によって該合成樹脂芯材の内外周囲に被覆体を強固に熱融着する効果がある。そして、被覆体の一部に縦長中空シール部を成形し、その後、縦長中空シール部が軟化状態の時に押圧金具によって縦長中空シール部の所定区間以外を中空シール部に押圧成形することで、所定区間が縦長中空シール部で所定区間以外が中空シール部のウェザーストリップが製造でき、自動車の車体の開口周縁のコーナー部に装着しても、所定区間の該縦長中空シール部が押圧変形されても正常な変形状態になるため、車体との隙間が発生せず密封性が良好になり、且つ外観的にも優れた効果がある。更に、被覆体の一部に中空シール部を成形し、該中空シール部が軟化状態の時に相対する押圧金具によって該中空シール部の所定区間を縦長中空シール部に押圧成形することで、所定区間が縦長中空シール部で所定区間以外が中空シール部のウェザーストリップが効率的に製造できる効果がある。また、第2水槽の手前に設けた押圧金具によって中空シール部を自由に形成できるので、大変に便利となる効果がある。

【発明を実施するための最良の形態】

【0006】

以上のように製造されたウェザーストリップは、外周に切除溝を設けた内部の合成樹脂芯材によって、開口周縁に装着した際には、非常に強固であり、コーナー部でも曲げやすい。そして、該合成樹脂芯材の内外周囲に被覆層を被着し、且つ被覆層の一部に設けた中空シール部を押圧形成し所定区間が縦長中空シール部を形成した部分を開口周縁の従来例の図9に示す如くコーナー部に嵌装することによって正常の中空シール部となり、閉鎖状態と同等に圧接して緩衝と密封状態を確実にするものである。なお、ドアー、トランク等の開口部の端縁に保持片を以って強固に嵌合取着するものである。

【実施例】

【0007】

本発明の実施例を図面について説明すると、図1に示すものは、本発明の自動車用ウェザーストリップの製造方法によって製造される一部欠除したウェザーストリップ(1)を示すもので、図6は、合成樹脂芯材を製造する工程から連続して該ウェザーストリップ(1)の製造方法を示すものであり、硬質合成樹脂を注入された第1押出し成形機(15)によって長手方向に進行して第1金型ダイス(16)によって断面略U字条の合成樹脂芯材(7)を成形する。その後、該合成樹脂芯材(7)は、第1水槽(17)を通過後に引取機(18)を経て、切削機(19)によって該合成樹脂芯材(7)の側辺に切除溝(13)を形成した後に第2金型ダイス(21)の内部で第2押出し成形機(20)に注入された熱可塑性エラストマー又はその発泡体によって該合成樹脂芯材(7)の内外周囲に外周被覆層(8)及び内周被覆層(9)とを成形した装着部(3)を熱融着すると同時に、該外周被覆層(8)の一部に縦長中空シール部(4)を成形する。その後、該縦長中空シール部(4)が軟化状態で進行している時に、第2水槽(22)の内部に装設し、図4に示す如く、押圧金具(12)によって該縦長中空シール部(4)の所定区間(30)以外に円形状の中空シール部(2)を図3に示す如く押圧成形したものである。

【0008】

更に、請求項1における第2金型ダイス(21)を通過した該ウェザーストリップ(1)は、該第2水槽(22)の手前に設置した請求項3に示す押圧金具(11)の押圧作動によって該縦長中空シール部(4)の進行中の所定区間(30)以外に中空シール部(2)を押圧成形したものである。また、該第2水槽(22)の内部に設置された押圧金具(12)は、その設置位置を温度の関係に対応して第2水槽(22)の一部を内部に、一部を外部に設置することもある。なお、符号(10)は、フランジ等を挟持する保持片を示し、該保持片(10)は、該内周被覆層(9)の相対する位置に所要数を一体に成形したものである。(23)は、車体等のフランジを示したものである。

【0009】

更に、図5に示す実施例は請求項2に示すもので、第2金型ダイス(21)を通過後の軟化状態の時に中空シール部(2)の一部が第2水槽(22)の内部に相対して配置した押圧金具(12)(12)によって該中空シール部(2)を縦長中空シール部(4)に所定区間(30)を成形するものである。

また、図7に示す実施例は、合成樹脂芯材(7)の両側辺に切削機(19)によって所定間隔を設けて切除溝(13)(13)を形成したものである。図8に示すものは、外周被覆層(8)に連接して設けた方形中空シール部(6)に対して斜め上方の押圧金具(11)を以って押圧した状態を示したものである。

更に、図9、図10は、従来例を示し、トランク、ドアー等の開口周縁で使用されている時に押圧中空シール部(5)が押し潰されている状態を示したものである。

【0010】

次に、本発明に使用する材料の説明をすると、断面略U字条の合成樹脂芯材(7)を形成する硬質合成樹脂としては、ポリプロピレン、ポリエチレン等のオレフィン系樹脂、スチレン系樹脂、またはそれらの硬質合成樹脂にタルクの粉体を混合した混合合成樹脂を使用し、剛性を高め、線膨張係数を小さくする。好んで使用される混合合成樹脂としては、ポリプロピレン樹脂にタルクの粉体を20〜40重量%混合して、線膨張係数を約30〜70%小さくして使用する。更に、内外被覆層及び中空シール部を形成する熱可塑性エラストマーまたはその発泡体としては、硬さHDA85(JIS K7215)以下のオレフィン系熱可塑性エラストマー、スチレン系熱可塑性エラストマーが使用され、中空シール部は、内外被覆層より軟質の硬さHDA50(JIS K7215)以下の熱可塑性エラストマーまたはその発泡体を使用することが多く、2台目、3台目の押出し成形機によって重合押出し成形をすることもある。

【図面の簡単な説明】

【0011】

【図1】 本発明の中空シール部の所定区間に縦長中空シール部を設けた一部欠除した斜面図である。

【図2】 同じく本発明の図1A−A線の断面図である。

【図3】 同じく本発明の図1B−B線の断面図である。

【図4】 本発明の第2水槽の内部で単数の押圧金具で縦長中空シール部を縮めて所定区間以外に中空シール部を形成した断面図である。

【図5】 本発明の中空シール部の両側に押圧金具を設置した縦断断面図である。

【図6】 本発明の押出し成形品の製造方法を示す側面図である。

【図7】 同じく本発明の合成樹脂芯材の一部欠除した斜面図である。

【図8】 本発明の他の実施例である多角形の中空シール部を斜面から押圧した方形中空シール部の断面図である。

【図9】 従来のウェザーストリップを車体の開口周縁のフランジに装着し、点線より実線の如く押圧された状態の一部欠除した斜面図である。

【図10】 同じく従来の図9C−C線における縦断側面図である。

【符号の説明】

【0012】

1 ウェザーストリップ

2 中空シール部

3 装着部

4 縦長中空シール部

5 押圧中空シール部

6 方形中空シール部

7 合成樹脂芯材

8 外周被覆層

9 内周被覆層

10 保持片

11、12 押圧金具

13 切除溝

15 第1押出し成形機

16 第1金型ダイス

17 第1水槽

18 引取機

19 切削機

20 第2押出し成形機

21 第2金型ダイス

22 第2水槽

23 フランジ

30 所定区間

【特許請求の範囲】

【請求項1】

自動車の開口周縁のフランジに装着するウェザーストリップの中空シールの一部を変形するためのウェザーストリップ(1)の製造方法において、走行する断面略U字条の合成樹脂芯材(7)は、第2金型ダイス(21)の内部で第2押出し成形機(20)に注入された熱可塑性エラストマー又はその発泡体によって該合成樹脂芯材(7)の内外周囲に外周被覆層(8)及び内周被覆層(9)を成形すると共に、該外周被覆層(8)の一部に縦長中空シール部(4)を成形し、その後、該縦長中空シール部(4)が軟化状態の時に第2水槽(22)の内部に設けた押圧金具(12)によって該縦長中空シール部(4)の所定区間(30)以外を中空シール部(2)に押圧成形したことを特徴とする自動車用ウェザーストリップの製造方法。

【請求項2】

走行する断面略U字条の合成樹脂芯材(7)は、第2金型ダイス(21)の内部で第2押出し成形機(20)に注入された熱可塑性エラストマー又はその発泡体によって該合成樹脂芯材(7)の内外周囲に外周被覆層(8)及び内周被覆層(9)を成形すると共に、該外周被覆層(8)の一部に中空シール部(2)を成形し、その後、該中空シール部(2)が軟化状態の時に第2水槽(22)の内部に設けた相対する押圧金具(12)(12)によって、該中空シール部(2)の所定区間(30)以内のみに縦長中空シール部(4)を押圧成形したことを特徴とする請求項1における自動車用ウェザーストリップの製造方法。

【請求項3】

請求項1、2における第2金型ダイス(21)を通過したウェザーストリップは、該第2水槽(22)の手前に設けた押圧金具(11)によって押圧成形したことを特徴とする請求項1、2における自動車用ウェザーストリップの製造方法。

【請求項1】

自動車の開口周縁のフランジに装着するウェザーストリップの中空シールの一部を変形するためのウェザーストリップ(1)の製造方法において、走行する断面略U字条の合成樹脂芯材(7)は、第2金型ダイス(21)の内部で第2押出し成形機(20)に注入された熱可塑性エラストマー又はその発泡体によって該合成樹脂芯材(7)の内外周囲に外周被覆層(8)及び内周被覆層(9)を成形すると共に、該外周被覆層(8)の一部に縦長中空シール部(4)を成形し、その後、該縦長中空シール部(4)が軟化状態の時に第2水槽(22)の内部に設けた押圧金具(12)によって該縦長中空シール部(4)の所定区間(30)以外を中空シール部(2)に押圧成形したことを特徴とする自動車用ウェザーストリップの製造方法。

【請求項2】

走行する断面略U字条の合成樹脂芯材(7)は、第2金型ダイス(21)の内部で第2押出し成形機(20)に注入された熱可塑性エラストマー又はその発泡体によって該合成樹脂芯材(7)の内外周囲に外周被覆層(8)及び内周被覆層(9)を成形すると共に、該外周被覆層(8)の一部に中空シール部(2)を成形し、その後、該中空シール部(2)が軟化状態の時に第2水槽(22)の内部に設けた相対する押圧金具(12)(12)によって、該中空シール部(2)の所定区間(30)以内のみに縦長中空シール部(4)を押圧成形したことを特徴とする請求項1における自動車用ウェザーストリップの製造方法。

【請求項3】

請求項1、2における第2金型ダイス(21)を通過したウェザーストリップは、該第2水槽(22)の手前に設けた押圧金具(11)によって押圧成形したことを特徴とする請求項1、2における自動車用ウェザーストリップの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−307883(P2007−307883A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2006−168052(P2006−168052)

【出願日】平成18年5月22日(2006.5.22)

【出願人】(000110103)トキワケミカル工業株式会社 (27)

【出願人】(591029688)株式会社システムテクニカル (22)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成18年5月22日(2006.5.22)

【出願人】(000110103)トキワケミカル工業株式会社 (27)

【出願人】(591029688)株式会社システムテクニカル (22)

【Fターム(参考)】

[ Back to top ]