自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シート

【課題】乗り心地を維持しつつ、大幅に軽量化かつ減容化した自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートを提供する。

【解決手段】本発明に係るバックシートは、金属製のバックシートフレームと、該フレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなるバックシートクッション材とを有してなり、本発明に係る座部シートは、両側部の上部にサブフレームが取り付けられている金属製の座部フレームと、前記サブフレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなる座部シートクッション材とを有してなる。前記筒状伸縮弾性布体は、好ましくはゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成される。

【解決手段】本発明に係るバックシートは、金属製のバックシートフレームと、該フレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなるバックシートクッション材とを有してなり、本発明に係る座部シートは、両側部の上部にサブフレームが取り付けられている金属製の座部フレームと、前記サブフレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなる座部シートクッション材とを有してなる。前記筒状伸縮弾性布体は、好ましくはゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートに関する。

【背景技術】

【0002】

昨今、自動車には、快適性や安全性を目的に、様々な装備が搭載あるいは付加され、シートの重量は増して来ている。

また、地球環境問題から低炭素化時代(環境負荷低減)に向けた、燃費規制目標も出されており、2015年には25km/Lの達成が必要とされている。この目標を実現できるのは、現在のところ電気自動車や燃料電池車などの電気駆動系の自動車である考えられている。現状では、電気自動車は、1回の充電で必要な距離を走行するには多くのバッテリーの積載が必要である。電気自動車には、排気ガスの発生を防止できる反面、多くのバッテリーの搭載により車重が増加して単位エネルギー当たりの走行可能距離が低下するというジレンマがある。また、多くのバッテリを搭載するための収容スペース(容積)の確保が重要となっている。同様に、燃料電池車では、燃料電池の重量および容積が問題となっている。

【0003】

このように、今後の自動車、特に、低炭素化時代の主役として期待されている電気自動車においては、従来のガソリン自動車以上に軽量化及び有効スペースの確保が重要視されている。そのために、自動車を構成する各部品の軽量化、減容化(薄肉化)が臨まれており、特に、重量的にも容積的にも占有率の高い自動車用シートにおいて、その軽量化および減容化が要望とされている。

【0004】

従来からの自動車用シートは、鉄パイプを曲げた部材や鉄板をプレスした部材を溶接し、組合せてなるフレームに、厚いウレタンフォームを座部クッションやバッククッションを組み付けられてなる構成が主流となっている。

これらの座部クッションやバッククッションの重量、その肉厚寸法、さらにフレーム構成が、上述の軽量化、減容化の観点から大きな問題になっている。かかる自動車用シートの軽量化、減容化は、昨今のトレンドである快適な乗り心地の向上や安全性の向上を実現するための部品の付加によって、より一層難しいものとなっている。

【0005】

これに対し、最近、自動車用シートとして、合成高分子からなる繊維を織ったり編んだりして得られるメッシュシートやネットシートを、フレームに張設する方法が提案され、軽量化と肉薄化の実現を目指す動きが出てきている(例えば、特許文献1)。

【0006】

しかし、かかる提案では、メッシュシートやネットシートを、フレームに張設して取り付けるに当たって、シート端部を袋縫いしたところにワイヤーを通し、そこへ鋼線を細かいピッチでフレームに渡して固定する方法を用いているため、量産性に乏しく、コスト高になるという問題点がある。

【0007】

また、この方法で得られるシートは、初期の荷重域での撓みは大きいが、必要な実用荷重域の撓みが取れないため、底突き感があり、自動車用のシートとして理想的な「荷重vs撓み量」の関係からすると、乗り心地の点では理想から大きくかけ離れたシート特性になっており、この特性的観点から実用に供するには不充分で未達な状況にある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−52481号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記従来の事情に鑑みてなされたものであって、その課題は、乗り心地を維持しつつ、大幅に軽量化かつ減容化した自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートを提供することにある。

【課題を解決するための手段】

【0010】

上述した課題を解決するために、本発明は、下記構成を採用した自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートを提供する。

【0011】

[1] 座部シートとバックシートとが組み合わされてなる自動車用シートのバックシートであって、

金属製のバックシートフレームと、該フレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなるバックシートクッション材とを有してなる自動車用シートのバックシート。

[2] 前記筒状伸縮弾性布体が、ゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成されていることを特徴とする、上記[1]に記載の自動車用シートのバックシート。

[3] 前記生地が前記有機高分子繊維の織物、編み物、不織布のいずれか一種であることを特徴とする、上記[2]に記載の自動車用シートのバックシート。

[4] 前記筒状伸縮弾性布体がその一方の開口部が塞がれた有底筒状であることを特徴とする、上記[1]〜[3]のいずれか一つに記載の自動車用シートのバックシート。

[5] 前記金属製バックシートフレームが、互いに同軸的かつ互いに同軸周りに回動可能に連結されてなる二つ以上のパイプ形状材から構成されていることを特徴とする、上記[1]〜[4]のいずれか一つに記載の自動車用シートのバックシート。

[6] 前記二つ以上のパイプ形状材の互いに対する回動がバネ機構によりトルク制御されていることを特徴とする、上記[5]に記載の自動車用シートのバックシート。

[7] 座部シートとバックシートとが組み合わされてなる自動車用シートの座部シートであって、

両側部の上部にサブフレームが取り付けられている金属製の座部フレームと、前記サブフレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなる座部シートクッション材とを有してなる自動車用シートの座部シート。

[8] 前記筒状伸縮弾性布体が、ゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成されていることを特徴とする、上記[7]に記載の自動車用シートの座部シート。

[9] 前記生地が前記有機高分子繊維の織物、編み物、不織布のいずれか一種であることを特徴とする、上記[8]に記載の自動車用シートの座部シート。

[10] 前記筒状伸縮弾性布体が両端が開口された筒状もしくはその一端のみが開口された有底筒状であり、前記サブフレームがその一端のみを前記座部フレームの側部の前記バックシート側の端部に固定されていることを特徴とする、上記[7]〜[9]のいずれか一つに記載の自動車用シートの座部シート。

[11] 前記筒状伸縮弾性布体がその両端が開口された筒状であり、前記座部フレームの両側部の上部に取り付けられるサブフレームが前記両側部に対応する各一つから構成され、該各サブフレームが前記座部フレームの各側部にそれぞれの両端を着脱可能に取り付けられていることを特徴とする、上記[7]〜[9]のいずれか一つに記載の自動車用シートの座部シート。

[12] 上記[1]〜[6]のいずれか一つに記載のバックシートと、上記[7]〜[11]のいずれか一つに記載の座部シートとを有する自動車用シート。

【発明の効果】

【0012】

本発明にかかる自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートは、部品が軽量かつ小容積であり、組立が容易で、量産性に優れ、しかも座り心地が良好であるという効果を奏する。

【図面の簡単な説明】

【0013】

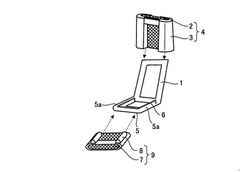

【図1】図1は、本発明にかかる自動車用シートの座部シート、バックシートを具備する自動車用シートの一実施形態を示す分解斜視図である。

【図2】図2は、本発明にかかる自動車用シートの座部シートの一実施形態を示す分解斜視図である。

【図3】図3は、本発明にかかる自動車用シートのバックシートを構成する筒状伸縮弾性布体の一実施形態を示すもので、筒状伸縮弾性布体の開口方向から見た構成図である。

【図4】図4は、本発明にかかる自動車用シートのバックシートを構成する筒状伸縮弾性布体の他の実施形態を示すもので、筒状伸縮弾性布体の開口方向から見た構成図である。

【図5】図5は、図4に示す筒状伸縮弾性布体の負荷時の変形状態を示すもので、負荷状態にある筒状伸縮弾性布体の開口方向から見た構成図である。

【図6】図6は、本発明に係る自動車用シートの金属フレームの一実施形態を示す斜視図である。

【図7】図7は、本発明に係る自動車用シートのバックシートを構成する金属フレームの一実施形態を示す斜視図である。

【図8】図8は、図7に示す金属フレームの連結構造を示す斜視図である。

【発明を実施するための形態】

【0014】

本発明に係る自動車用シートのバックシートは、図1に示すように、金属製のバックシートフレーム1と、該金属製フレーム1に被着可能な筒状伸縮弾性布体2の外側表面に弾性発泡体3が一体成形されてなるバックシートクッション材4とを有してなる。

【0015】

また、本発明に係る自動車用シートの座部シートは、図1に示すように、両側部5a、5aの上部にそれぞれサブフレーム6が取り付けられている金属製の座部フレーム5と、前記サブフレーム6に被着可能な筒状伸縮弾性布体7の外側表面に弾性発泡体8が一体成形されてなる座部シートクッション材9とを有してなる。上記座部フレーム5は自動車の床部に固定されて使用される。

【0016】

(サブフレーム)

座部フレーム5に取り付けるサブフレームとしては、図1に示すサブフレーム6のように、一本の金属棒をコの字状に成形したものであってもよいし、図2に示すように、別体の2本の金属棒(サブフレーム10,10)から構成してもよい。

図1に示すサブフレーム6では、コの字に成形された両端を座部フレーム5の前記バックシートフレーム1寄りの端部に固定される。この構成では、座部フレームの両側部5a、5a上にそれぞれ位置するサブフレーム6、6は座部の前面部分で連結されており、この座部の前面部分から後述の筒状伸縮弾性布体が被着可能となっている。

一方、図2に示すように別体の金属棒から構成する場合のサブフレーム10,10では、それぞれの端部10a,10aを上記座部フレーム5の両側部5a、5aの上部に嵌合もしくは螺合により着脱可能に固定される。この場合サブフレームはワイヤー状の金属材が使用するに好ましい。

なお、図1に示す座部フレームと、図2に示す座部フレームとは、図示形状が異なるが、機能的には同様であるので、同じ符号5にて示している。

【0017】

(筒状伸縮弾性布体)

筒状伸縮弾性布体2,7は、好ましくは、ゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成されている。筒状伸縮弾性布体2,7としては、その他に、合成ゴム、天然ゴム、ラテックスなどの伸縮弾性特性を有する材料からなるシートを筒状に成形したものも使用可能である。

なお、ここでいう「筒状」には、布体やシートの両端を連結した上下端が開口した形状ばかりでなく、その一方の開口端を閉じた有底筒状(いわゆる袋形状)も含まれる。

【0018】

前記生地としては、ゴム弾性の有する有機高分子繊維からなる織物(メッシュシート類)、編物(ネットシート類)、不織布などの布状物(布体)であるものが好ましく使用される。

【0019】

前記有機高分子繊維としては、合成高分子繊維の他、天然高分子繊維を用いることができる。

合成高分子繊維の材料高分子としては、PE、PP、PET、PTT、PEN、PBT、PNy、LCP、PU、PA、PAI、などを用いることができる。

また、天然高分子繊維としては、生糸、麻、絹、などを用いることもできる。

上記織物、編物としては、既存の魚網や建材で用いられているメッシュシートなども含まれる。

【0020】

(筒状および袋状への加工)

シート状の原反生地を、それぞれの引張り弾性率や弾性領域の許容伸びに合わせて、金属フレーム1やサブフレーム6の幅に対する筒状又は袋状の開口幅を設定し、これを考慮した寸法に従って生地の裁断を行い、筒状又は袋状に縫製される。

筒状および袋状の縫製に用いる生地は、図3に示すように単一生地11からなるものでもよいし、複数生地から構成されてなるものでもよい。

【0021】

複数の生地から構成する場合において、例えば、図4に示すように2種類の生地11a、11bから構成する場合は、座者に接する面側の生地11aは比較的通気性に優れている生地を用い、座者に接する面と反対側に位置させる生地11bには、比較的よりゴム弾性特性の豊富な(引張り弾性率や弾性領域の許容伸びに優れた)生地を用いる。そして、それぞれの生地11aと11bとを合わせる端部を縫製により充分な強度に接合し、筒状もしくは袋状に成形する。

かかる2種類の生地11aと11bとの配置によれば、図5に示すように、座者がバックシートに強く寄り掛かり、筒状伸縮弾性布体に荷重が掛かった際には、座面側の生地11aの伸びは少しであるのに対し、反対側の生地11bは大きく伸びるため、良好な座り心地に必要な撓み量の制御が適正に行われることになる。

【0022】

このように、異なる生地を用いる場合では、座者に接する生地11aが通気性のあるメッシュシートあるいは編状のネットシートを用い、反対側の生地11bにゴム弾性や伸び特性の優れた編状のネットシートあるいはゴムシートを用いて、袋形状および筒形状に縫製するのが、適切な荷重撓み特性を得られやすいため、換言すれば、生地の引張り弾性率や伸びの調整を2種類以上の生地11a,11bからなる筒形状(もしくは袋形状)の複合生地で調整され易いため、好ましい。

【0023】

同一種類の生地の端部同士、あるいは種類の異なる生地の端部同士の接合部は、端部同士を重ねて縫い合せしたり、合わせ縫いしたり、ステッチを付けて合わせ縫いしたり、更に、ダブルステッチで合わせ縫いしたりして接合できる。また、これらの上下に、補強用の生地を重ねて、縫い合わせて接合できる。これらの縫回数は、必要な機械特性が得られるように複数回重ねても良い。また一旦各端部を袋縫いし、そこにワイヤーを廻して接合してもよい。生地の端部は、同じ生地の両端部であったり、互いに異なる素材からなる端部であっても同様に接合できる。

【0024】

また、筒状旬縮弾性布体2,7の特に金属フレーム1やサブフレーム6,10に当たる領域には、摩擦に強いプラスチックシート生地、座者に接する側と反対側には、弾性率や伸びを制御し易いゴムシートなどを用いた構成にすることで、荷重撓み特性やコスト(生地の全てを織物や編物から構成すると、コスト高になる)などの諸条件に対応した適正な生地も作製可能である。

【0025】

本発明では、筒状、袋状に成形した筒状伸縮弾性布体を用いることで、従来、ウレタンフォ−ムクッションの下やバッククッションの後において金属フレーム間に入れていた金属製のSばねを省け、軽量化することができる。

【0026】

本発明では、上記筒状伸縮弾性布体の外表面に金型内でポリウレタンなどの弾性発泡体材料を一体発泡成形することで、筒状伸縮弾性筒体と弾性発泡体とが一体となったバックシートクッション材4や、座部シートクッション材9が得られる。

【0027】

(弾性発泡体)

弾性発泡体としては、ウレタンフォームが好ましいが、各種スポンジゴムフォーム等の他の弾性発泡体も使用することができる。スポンジゴムの組成は、EPDM、ブチルゴム、TPO、TPSなどを基材とした柔軟な素材を用いる。

【0028】

ウレタンフォームとしては、構成成分であるイソシアネートが、TDI、MDI、TM系の何れを用いてもよいし、同じく構成成分であるポリオールが、エーテル系、エステル系の何れを用いてもよい。

【0029】

ポリウレタン材などの弾性発泡体材料は、座者に接する面の全面に薄いシート状に、また座者が接する面の両脇の土手部、さらにフレームに位置する部分に緩衝材として作用するように、筒状伸縮弾性布体に対して金型内で位置設定されて一体発泡される。

【0030】

また、筒状伸縮弾性布体に弾性発泡体材料を金型内で一体発泡させる際に、予め真空成形やスラッシュモールド成形されたシート表皮材と、筒状伸縮弾性布体との間で弾性発泡体層を挟むように一体成型を行うことで、部分的に3層構造の一体積層(複合化)された表皮材付きの筒状伸縮弾性布体に弾性発泡体が一体発泡成形された自動車シートのバックシートクッション材および座部シートクッション材の作製も可能である。

【0031】

(バックシートクッション材と座部シートクッション材の金属フレームへの取り付け)

上述のように複合形成されたバックシートクッション材4のバックシートフレーム1へのアッセンブリは、バックシートクッション材4を構成している筒状伸縮弾性布体2をフレーム1に被せるようにして装着して固定する。

固定は、筒状伸縮弾性布体2の伸縮性を利用して内部空間を一旦広げて、フレーム1の上から挿入することにより実現される。固定を担う張設の程度は、フレーム1の幅に合わせて、筒状伸縮弾性布体2への寄り掛かり荷重と、それに伴う筒状伸縮弾性布体2の撓み量を見積もり、筒状伸縮弾性布体2の引張り特性(応力vs撓み量)を適正な値に設定されるように、筒状伸縮弾性布体2の内径サイズを調整することにより、実現される。

【0032】

上述のように複合形成された座部シートクッション材9の座部フレーム5へのアッセンブリは、座部シートクッション材9構成している筒状伸縮弾性布体7をサブフレーム6に被せるようにして装着して固定するか、筒状伸縮弾性布体7の内側にサブフレーム10,10を貫通状態に挿入し、それぞれの端部10a,10aを座部フレーム5の各側部5a,5aに勘合もしくは螺合することにより固定する。

サブフレームがサブフレーム6である場合の固定は、筒状伸縮弾性布体7の伸縮性を利用して内部空間を一旦広げて、サブフレーム6の前面から挿入することにより実現される。座部シートクッション材9の固定を担う張設の程度は、サブフレーム6の幅や固定後のサブフレーム10、10間の幅に合わせて、筒状伸縮弾性布体7への座者荷重と、それに伴う筒状伸縮弾性布体7の撓み量を見積もり、筒状伸縮弾性布体7の引張り特性(応力vs撓み量)を適正な値に設定されるように、筒状伸縮弾性布体7の内径サイズを調整することにより、実現される。

【0033】

(金属フレーム)

金属フレーム1、5は、丸棒状、パイプ状、板状、角(多角形)状等、様々な断面形状のフレームを折り曲げたり、溶接されたものを用いることができるが、筒状伸縮弾性布体2,7に荷重が掛かった際、荷重撓みとして適正な挙動が得られるようフレーム1,5の断面形状を選ぶことができる。また座面に荷重がかかると、フレーム1の場合では、フレーム表面と筒状伸縮弾性布体2との摩擦が生じることから、各々の摺動特性上の相性を考慮して、材質や断面形状など、選択組み合わせることができる。係る関係は、サブフレーム6,10と筒状伸縮弾性布体7との場合でも同様である。

【0034】

フレームの材質は、普通鉄、SUS、アルミニウム、マグネシウムなどの金属系成形品;CFRP、GFRPなどの繊維強化プラスチック、またその他エンジニアプラスチックを用いた射出成型品を用いることができる。使用する材質によりフレームの成型、形状が決まってくるが、軽量化を考慮すると、一般的には、丸形のパイプ状か、ワイヤー状(サブフレームの場合)で、生地の局部的な摩擦負荷を下げたい場合は、丸形状が適当である。

【0035】

フレーム1,5、特にフレーム1にあっては、一体物であってもよいが、二つ以上のパイプ形状材を用い、これらパイプ形状材を互いに同軸的かつ互いに同軸周りに回動可能に連結した構成とすることが好ましい。

例えば、図6に示すように、フレームを芯材部12とそれに外嵌する複数のパイプ形状材13とから構成することができる。長尺な芯材部12に対して、幅10mmぐらいのリング状のパイプ形状材13を外嵌させて用いることで、フレームのR形状でも対応可能となる。フレームを複数の山谷からなる波形状とすれば、一旦フレームに挿入固定された筒状伸縮弾性布体のフレームに対するズレを防止することができ、筒状伸縮弾性布体のフレームに対する負荷を経時的に均等に維持することができる。

【0036】

また、上記回動可能な連結構成の具体例としては、例えば、フレーム1を、図7および図8に示すように、芯材部14と、この芯材部14に外嵌させた二つ以上のパイプ形状材15とから構成し、芯材部12を固定軸部14aとこの固定軸部14aに同軸的に回動自在に連結された回動軸部14bとから構成する構造が挙げられる。これら軸部14a、14bにそれぞれパイプ形状材15を外嵌させることにより、一方のパイプ形状材15に対し他方のパイプ形状材15が回動可能となる。

なお、図7および図8には、回動軸部14bの外周に突起hを設けた構成を示したが、この突起hは回動軸部14bの外側に嵌めるパイプ形状材15の固定を確実とするためのものである。回動軸部14bとその外側に取り付けるパイプ形状対15との固定は例えば接着剤などの他の固定手段により実現することができるので、突起hは必須要素ではない。

【0037】

上記フレーム構成において、好ましくは、固定軸部14aと回動軸部14bとの間に慣用のバネ機構を設けて、固定軸部14aに対する回動軸部14bの回動トルクを制御可能とする。かかる構成のフレームを用いると、適正な座面の荷重撓み特性が得られ易く、またフレームと筒状伸縮弾性布体との間の摩擦が小さくなることから繰り返し耐久性を向上させることができるという顕著な効果を得ることができる。

【実施例】

【0038】

以下に本発明の実施例を示すが、以下の実施例は本発明を説明するに好適な例示であって、本発明の限定するものではない。

【0039】

(実施例1)

座面表面や背面表面に隣接する側の面生地に、3次元編物(ネットシート)を用い、

座面表面や背面表面に隣接しない側の生地に、ゴムシートを用いて、2種類の生地を袋形状に縫製加工した。

2種類の生地の接合部は重ね縫いを行い、またネットシートよりもゴムシートの方がフレームに覆い掛かるくらいに長めに取って接合した。

この縫製された袋形状の生地へのウレタンフォームの一体発泡成形は、座面部全面に10mmの薄いウレタンフォームシートが載るように、また座面や背面の両脇の土手部、さらにフレームの硬い部分の周りに緩衝材として用いられるように、生地に対して金型内で位置設定して発泡成形した。これにより、バックシートクッション材と座部シートクッション材とを得た。

【0040】

一方、予め外径13mmφの鉄パイプを所定の形状に屈曲加工および溶接加工してバックシートフレームおよび座部フレームを得た。座部フレームの上部には、コの字状の金属棒(外径6mmφ)からなるサブフレームを溶接により固定した。

【0041】

上述のバックシートフレームに上記バックシートクッション材を挿入固定するとともに、上述の座部フレームの上部に固定したサブフレームに上記座部シートクッション材を挿入固定した。そして、それぞれのクッション材の上に所定のジャージ系表皮を被せた。これにより自動車用シートが得られた。

【0042】

上述のようにして得た自動車用シートに関し、各シートクッション材の組み付け作業性、各シートクッション材の重量および座者に接する部分の厚さ、座者に接する部分の荷重vs撓み特性を下記基準により評価した。作業性は、作業員による評価により決定した。重量評価は、座り心地を維持した範囲内で軽量なほど良好とした。厚みも同様に座り心地を維持した範囲内で薄いほど良好とした。荷重vs撓み特性は、荷重500Nでの撓み量(mm)と荷重900Nでの撓み量(mm)との差が大きいほど良好とした。評価結果を(表1)に示した。

(評価基準)

作業性:

×(固定しづらい)

○(固定しやすい)

重量:

×(1500g以上)

△(1500〜1200g)

○(1200〜900g)

◎(900g以下)

平均肉厚:

×(50mm以上)

○(50〜30mm)

◎(30mm以下)

500〜900N間撓み量差:

×(10mm以下)

○(10〜20mm)

◎(20mm以上)

【0043】

(実施例2)

バックシートフレームとして図6に示すような芯材部とパイプ形状材とからなる2重構造物を用いた以外は実施例1と同様の構成、同様の作成方法により、自動車用シートを得た。

得られた自動車用シートに関して、実施例1の自動車用シートと同様の評価を行った。その結果を(表1)に示した。

【0044】

(実施例3)

バックシートフレームとして図7および図8に示すような芯材部とパイプ形状材とからなる2重構造を有し、芯材部が固定部と回動部とからなり、回動部の固定部に対する回動がバネ機構により所定のトルクを付与した構造物を用いた以外は実施例1と同様の構成、同様の作成方法により、自動車用シートを得た。

得られた自動車用シートに関して、実施例1の自動車用シートと同様の評価を行った。その結果を(表1)に示した。

【0045】

(比較例1)

現行品の座部フレームおよびバックシートフレームに、それぞれ、周端部を袋縫いしたメッシュシートをワイヤーにて固定した。フレームへの固定は、手作業により、前記袋縫いした部分にワイヤーを通し、そこへ鋼線を渡すことにより行った。固定した各メッシュシートの上に30mm厚みのウレタンフォームを、重ね置きし、上からジャージ系表皮を被せた。

得られた自動車用シートに関して、実施例1の自動車用シートと同様の評価を行った。その結果を(表1)に示した。

【0046】

【表1】

【0047】

(表1)から明らかなように、本発明に係る自動車用シート(実施例1〜3)は、従来の自動車用シート(比較例1)に比べて、組み付けが容易に行うことができるので、量産性に優れるという特徴を有する。そして、本発明に係る自動車用シート(実施例1〜3)は、従来の自動車用シート(比較例1)に比べて、座り心地を維持しつつ重量および肉厚を低減できるので、自動車の軽量化および減容化に大きく貢献することができる。さらに、本発明に係る自動車用シート(実施例1〜3)は、従来の自動車用シート(比較例1)に比べて、撓み特性に優れているので、軽量化および減容化しつつ、着座快適性を大きく向上することができる。

【産業上の利用可能性】

【0048】

以上のように、本発明にかかる自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートは、部品が軽量かつ小容積であり、組立が容易で、量産性に優れ、しかも座り心地が良好であり、自動車の軽量化および減容化に大きく貢献することができる。

【符号の説明】

【0049】

1 金属製のバックシートフレーム

2 筒状伸縮弾性布体

3 弾性発泡体

4 バックシートクッション材

5 座部フレーム

5a 座部フレームの両側部

6 サブフレーム

7 筒状伸縮弾性布体

8 弾性発泡体

9 座部シートクッション材

10 サブフレーム

10a サブフレームの端部

11,11a,11b 生地

12 フレームの芯材部

13 フレームのパイプ形状材

14 フレームの芯材部

14a 芯材部の固定軸部

14b 芯材部の回動軸部

15 パイプ形状材

h 回動軸部の突起

【技術分野】

【0001】

本発明は、自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートに関する。

【背景技術】

【0002】

昨今、自動車には、快適性や安全性を目的に、様々な装備が搭載あるいは付加され、シートの重量は増して来ている。

また、地球環境問題から低炭素化時代(環境負荷低減)に向けた、燃費規制目標も出されており、2015年には25km/Lの達成が必要とされている。この目標を実現できるのは、現在のところ電気自動車や燃料電池車などの電気駆動系の自動車である考えられている。現状では、電気自動車は、1回の充電で必要な距離を走行するには多くのバッテリーの積載が必要である。電気自動車には、排気ガスの発生を防止できる反面、多くのバッテリーの搭載により車重が増加して単位エネルギー当たりの走行可能距離が低下するというジレンマがある。また、多くのバッテリを搭載するための収容スペース(容積)の確保が重要となっている。同様に、燃料電池車では、燃料電池の重量および容積が問題となっている。

【0003】

このように、今後の自動車、特に、低炭素化時代の主役として期待されている電気自動車においては、従来のガソリン自動車以上に軽量化及び有効スペースの確保が重要視されている。そのために、自動車を構成する各部品の軽量化、減容化(薄肉化)が臨まれており、特に、重量的にも容積的にも占有率の高い自動車用シートにおいて、その軽量化および減容化が要望とされている。

【0004】

従来からの自動車用シートは、鉄パイプを曲げた部材や鉄板をプレスした部材を溶接し、組合せてなるフレームに、厚いウレタンフォームを座部クッションやバッククッションを組み付けられてなる構成が主流となっている。

これらの座部クッションやバッククッションの重量、その肉厚寸法、さらにフレーム構成が、上述の軽量化、減容化の観点から大きな問題になっている。かかる自動車用シートの軽量化、減容化は、昨今のトレンドである快適な乗り心地の向上や安全性の向上を実現するための部品の付加によって、より一層難しいものとなっている。

【0005】

これに対し、最近、自動車用シートとして、合成高分子からなる繊維を織ったり編んだりして得られるメッシュシートやネットシートを、フレームに張設する方法が提案され、軽量化と肉薄化の実現を目指す動きが出てきている(例えば、特許文献1)。

【0006】

しかし、かかる提案では、メッシュシートやネットシートを、フレームに張設して取り付けるに当たって、シート端部を袋縫いしたところにワイヤーを通し、そこへ鋼線を細かいピッチでフレームに渡して固定する方法を用いているため、量産性に乏しく、コスト高になるという問題点がある。

【0007】

また、この方法で得られるシートは、初期の荷重域での撓みは大きいが、必要な実用荷重域の撓みが取れないため、底突き感があり、自動車用のシートとして理想的な「荷重vs撓み量」の関係からすると、乗り心地の点では理想から大きくかけ離れたシート特性になっており、この特性的観点から実用に供するには不充分で未達な状況にある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−52481号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記従来の事情に鑑みてなされたものであって、その課題は、乗り心地を維持しつつ、大幅に軽量化かつ減容化した自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートを提供することにある。

【課題を解決するための手段】

【0010】

上述した課題を解決するために、本発明は、下記構成を採用した自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートを提供する。

【0011】

[1] 座部シートとバックシートとが組み合わされてなる自動車用シートのバックシートであって、

金属製のバックシートフレームと、該フレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなるバックシートクッション材とを有してなる自動車用シートのバックシート。

[2] 前記筒状伸縮弾性布体が、ゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成されていることを特徴とする、上記[1]に記載の自動車用シートのバックシート。

[3] 前記生地が前記有機高分子繊維の織物、編み物、不織布のいずれか一種であることを特徴とする、上記[2]に記載の自動車用シートのバックシート。

[4] 前記筒状伸縮弾性布体がその一方の開口部が塞がれた有底筒状であることを特徴とする、上記[1]〜[3]のいずれか一つに記載の自動車用シートのバックシート。

[5] 前記金属製バックシートフレームが、互いに同軸的かつ互いに同軸周りに回動可能に連結されてなる二つ以上のパイプ形状材から構成されていることを特徴とする、上記[1]〜[4]のいずれか一つに記載の自動車用シートのバックシート。

[6] 前記二つ以上のパイプ形状材の互いに対する回動がバネ機構によりトルク制御されていることを特徴とする、上記[5]に記載の自動車用シートのバックシート。

[7] 座部シートとバックシートとが組み合わされてなる自動車用シートの座部シートであって、

両側部の上部にサブフレームが取り付けられている金属製の座部フレームと、前記サブフレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなる座部シートクッション材とを有してなる自動車用シートの座部シート。

[8] 前記筒状伸縮弾性布体が、ゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成されていることを特徴とする、上記[7]に記載の自動車用シートの座部シート。

[9] 前記生地が前記有機高分子繊維の織物、編み物、不織布のいずれか一種であることを特徴とする、上記[8]に記載の自動車用シートの座部シート。

[10] 前記筒状伸縮弾性布体が両端が開口された筒状もしくはその一端のみが開口された有底筒状であり、前記サブフレームがその一端のみを前記座部フレームの側部の前記バックシート側の端部に固定されていることを特徴とする、上記[7]〜[9]のいずれか一つに記載の自動車用シートの座部シート。

[11] 前記筒状伸縮弾性布体がその両端が開口された筒状であり、前記座部フレームの両側部の上部に取り付けられるサブフレームが前記両側部に対応する各一つから構成され、該各サブフレームが前記座部フレームの各側部にそれぞれの両端を着脱可能に取り付けられていることを特徴とする、上記[7]〜[9]のいずれか一つに記載の自動車用シートの座部シート。

[12] 上記[1]〜[6]のいずれか一つに記載のバックシートと、上記[7]〜[11]のいずれか一つに記載の座部シートとを有する自動車用シート。

【発明の効果】

【0012】

本発明にかかる自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートは、部品が軽量かつ小容積であり、組立が容易で、量産性に優れ、しかも座り心地が良好であるという効果を奏する。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明にかかる自動車用シートの座部シート、バックシートを具備する自動車用シートの一実施形態を示す分解斜視図である。

【図2】図2は、本発明にかかる自動車用シートの座部シートの一実施形態を示す分解斜視図である。

【図3】図3は、本発明にかかる自動車用シートのバックシートを構成する筒状伸縮弾性布体の一実施形態を示すもので、筒状伸縮弾性布体の開口方向から見た構成図である。

【図4】図4は、本発明にかかる自動車用シートのバックシートを構成する筒状伸縮弾性布体の他の実施形態を示すもので、筒状伸縮弾性布体の開口方向から見た構成図である。

【図5】図5は、図4に示す筒状伸縮弾性布体の負荷時の変形状態を示すもので、負荷状態にある筒状伸縮弾性布体の開口方向から見た構成図である。

【図6】図6は、本発明に係る自動車用シートの金属フレームの一実施形態を示す斜視図である。

【図7】図7は、本発明に係る自動車用シートのバックシートを構成する金属フレームの一実施形態を示す斜視図である。

【図8】図8は、図7に示す金属フレームの連結構造を示す斜視図である。

【発明を実施するための形態】

【0014】

本発明に係る自動車用シートのバックシートは、図1に示すように、金属製のバックシートフレーム1と、該金属製フレーム1に被着可能な筒状伸縮弾性布体2の外側表面に弾性発泡体3が一体成形されてなるバックシートクッション材4とを有してなる。

【0015】

また、本発明に係る自動車用シートの座部シートは、図1に示すように、両側部5a、5aの上部にそれぞれサブフレーム6が取り付けられている金属製の座部フレーム5と、前記サブフレーム6に被着可能な筒状伸縮弾性布体7の外側表面に弾性発泡体8が一体成形されてなる座部シートクッション材9とを有してなる。上記座部フレーム5は自動車の床部に固定されて使用される。

【0016】

(サブフレーム)

座部フレーム5に取り付けるサブフレームとしては、図1に示すサブフレーム6のように、一本の金属棒をコの字状に成形したものであってもよいし、図2に示すように、別体の2本の金属棒(サブフレーム10,10)から構成してもよい。

図1に示すサブフレーム6では、コの字に成形された両端を座部フレーム5の前記バックシートフレーム1寄りの端部に固定される。この構成では、座部フレームの両側部5a、5a上にそれぞれ位置するサブフレーム6、6は座部の前面部分で連結されており、この座部の前面部分から後述の筒状伸縮弾性布体が被着可能となっている。

一方、図2に示すように別体の金属棒から構成する場合のサブフレーム10,10では、それぞれの端部10a,10aを上記座部フレーム5の両側部5a、5aの上部に嵌合もしくは螺合により着脱可能に固定される。この場合サブフレームはワイヤー状の金属材が使用するに好ましい。

なお、図1に示す座部フレームと、図2に示す座部フレームとは、図示形状が異なるが、機能的には同様であるので、同じ符号5にて示している。

【0017】

(筒状伸縮弾性布体)

筒状伸縮弾性布体2,7は、好ましくは、ゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成されている。筒状伸縮弾性布体2,7としては、その他に、合成ゴム、天然ゴム、ラテックスなどの伸縮弾性特性を有する材料からなるシートを筒状に成形したものも使用可能である。

なお、ここでいう「筒状」には、布体やシートの両端を連結した上下端が開口した形状ばかりでなく、その一方の開口端を閉じた有底筒状(いわゆる袋形状)も含まれる。

【0018】

前記生地としては、ゴム弾性の有する有機高分子繊維からなる織物(メッシュシート類)、編物(ネットシート類)、不織布などの布状物(布体)であるものが好ましく使用される。

【0019】

前記有機高分子繊維としては、合成高分子繊維の他、天然高分子繊維を用いることができる。

合成高分子繊維の材料高分子としては、PE、PP、PET、PTT、PEN、PBT、PNy、LCP、PU、PA、PAI、などを用いることができる。

また、天然高分子繊維としては、生糸、麻、絹、などを用いることもできる。

上記織物、編物としては、既存の魚網や建材で用いられているメッシュシートなども含まれる。

【0020】

(筒状および袋状への加工)

シート状の原反生地を、それぞれの引張り弾性率や弾性領域の許容伸びに合わせて、金属フレーム1やサブフレーム6の幅に対する筒状又は袋状の開口幅を設定し、これを考慮した寸法に従って生地の裁断を行い、筒状又は袋状に縫製される。

筒状および袋状の縫製に用いる生地は、図3に示すように単一生地11からなるものでもよいし、複数生地から構成されてなるものでもよい。

【0021】

複数の生地から構成する場合において、例えば、図4に示すように2種類の生地11a、11bから構成する場合は、座者に接する面側の生地11aは比較的通気性に優れている生地を用い、座者に接する面と反対側に位置させる生地11bには、比較的よりゴム弾性特性の豊富な(引張り弾性率や弾性領域の許容伸びに優れた)生地を用いる。そして、それぞれの生地11aと11bとを合わせる端部を縫製により充分な強度に接合し、筒状もしくは袋状に成形する。

かかる2種類の生地11aと11bとの配置によれば、図5に示すように、座者がバックシートに強く寄り掛かり、筒状伸縮弾性布体に荷重が掛かった際には、座面側の生地11aの伸びは少しであるのに対し、反対側の生地11bは大きく伸びるため、良好な座り心地に必要な撓み量の制御が適正に行われることになる。

【0022】

このように、異なる生地を用いる場合では、座者に接する生地11aが通気性のあるメッシュシートあるいは編状のネットシートを用い、反対側の生地11bにゴム弾性や伸び特性の優れた編状のネットシートあるいはゴムシートを用いて、袋形状および筒形状に縫製するのが、適切な荷重撓み特性を得られやすいため、換言すれば、生地の引張り弾性率や伸びの調整を2種類以上の生地11a,11bからなる筒形状(もしくは袋形状)の複合生地で調整され易いため、好ましい。

【0023】

同一種類の生地の端部同士、あるいは種類の異なる生地の端部同士の接合部は、端部同士を重ねて縫い合せしたり、合わせ縫いしたり、ステッチを付けて合わせ縫いしたり、更に、ダブルステッチで合わせ縫いしたりして接合できる。また、これらの上下に、補強用の生地を重ねて、縫い合わせて接合できる。これらの縫回数は、必要な機械特性が得られるように複数回重ねても良い。また一旦各端部を袋縫いし、そこにワイヤーを廻して接合してもよい。生地の端部は、同じ生地の両端部であったり、互いに異なる素材からなる端部であっても同様に接合できる。

【0024】

また、筒状旬縮弾性布体2,7の特に金属フレーム1やサブフレーム6,10に当たる領域には、摩擦に強いプラスチックシート生地、座者に接する側と反対側には、弾性率や伸びを制御し易いゴムシートなどを用いた構成にすることで、荷重撓み特性やコスト(生地の全てを織物や編物から構成すると、コスト高になる)などの諸条件に対応した適正な生地も作製可能である。

【0025】

本発明では、筒状、袋状に成形した筒状伸縮弾性布体を用いることで、従来、ウレタンフォ−ムクッションの下やバッククッションの後において金属フレーム間に入れていた金属製のSばねを省け、軽量化することができる。

【0026】

本発明では、上記筒状伸縮弾性布体の外表面に金型内でポリウレタンなどの弾性発泡体材料を一体発泡成形することで、筒状伸縮弾性筒体と弾性発泡体とが一体となったバックシートクッション材4や、座部シートクッション材9が得られる。

【0027】

(弾性発泡体)

弾性発泡体としては、ウレタンフォームが好ましいが、各種スポンジゴムフォーム等の他の弾性発泡体も使用することができる。スポンジゴムの組成は、EPDM、ブチルゴム、TPO、TPSなどを基材とした柔軟な素材を用いる。

【0028】

ウレタンフォームとしては、構成成分であるイソシアネートが、TDI、MDI、TM系の何れを用いてもよいし、同じく構成成分であるポリオールが、エーテル系、エステル系の何れを用いてもよい。

【0029】

ポリウレタン材などの弾性発泡体材料は、座者に接する面の全面に薄いシート状に、また座者が接する面の両脇の土手部、さらにフレームに位置する部分に緩衝材として作用するように、筒状伸縮弾性布体に対して金型内で位置設定されて一体発泡される。

【0030】

また、筒状伸縮弾性布体に弾性発泡体材料を金型内で一体発泡させる際に、予め真空成形やスラッシュモールド成形されたシート表皮材と、筒状伸縮弾性布体との間で弾性発泡体層を挟むように一体成型を行うことで、部分的に3層構造の一体積層(複合化)された表皮材付きの筒状伸縮弾性布体に弾性発泡体が一体発泡成形された自動車シートのバックシートクッション材および座部シートクッション材の作製も可能である。

【0031】

(バックシートクッション材と座部シートクッション材の金属フレームへの取り付け)

上述のように複合形成されたバックシートクッション材4のバックシートフレーム1へのアッセンブリは、バックシートクッション材4を構成している筒状伸縮弾性布体2をフレーム1に被せるようにして装着して固定する。

固定は、筒状伸縮弾性布体2の伸縮性を利用して内部空間を一旦広げて、フレーム1の上から挿入することにより実現される。固定を担う張設の程度は、フレーム1の幅に合わせて、筒状伸縮弾性布体2への寄り掛かり荷重と、それに伴う筒状伸縮弾性布体2の撓み量を見積もり、筒状伸縮弾性布体2の引張り特性(応力vs撓み量)を適正な値に設定されるように、筒状伸縮弾性布体2の内径サイズを調整することにより、実現される。

【0032】

上述のように複合形成された座部シートクッション材9の座部フレーム5へのアッセンブリは、座部シートクッション材9構成している筒状伸縮弾性布体7をサブフレーム6に被せるようにして装着して固定するか、筒状伸縮弾性布体7の内側にサブフレーム10,10を貫通状態に挿入し、それぞれの端部10a,10aを座部フレーム5の各側部5a,5aに勘合もしくは螺合することにより固定する。

サブフレームがサブフレーム6である場合の固定は、筒状伸縮弾性布体7の伸縮性を利用して内部空間を一旦広げて、サブフレーム6の前面から挿入することにより実現される。座部シートクッション材9の固定を担う張設の程度は、サブフレーム6の幅や固定後のサブフレーム10、10間の幅に合わせて、筒状伸縮弾性布体7への座者荷重と、それに伴う筒状伸縮弾性布体7の撓み量を見積もり、筒状伸縮弾性布体7の引張り特性(応力vs撓み量)を適正な値に設定されるように、筒状伸縮弾性布体7の内径サイズを調整することにより、実現される。

【0033】

(金属フレーム)

金属フレーム1、5は、丸棒状、パイプ状、板状、角(多角形)状等、様々な断面形状のフレームを折り曲げたり、溶接されたものを用いることができるが、筒状伸縮弾性布体2,7に荷重が掛かった際、荷重撓みとして適正な挙動が得られるようフレーム1,5の断面形状を選ぶことができる。また座面に荷重がかかると、フレーム1の場合では、フレーム表面と筒状伸縮弾性布体2との摩擦が生じることから、各々の摺動特性上の相性を考慮して、材質や断面形状など、選択組み合わせることができる。係る関係は、サブフレーム6,10と筒状伸縮弾性布体7との場合でも同様である。

【0034】

フレームの材質は、普通鉄、SUS、アルミニウム、マグネシウムなどの金属系成形品;CFRP、GFRPなどの繊維強化プラスチック、またその他エンジニアプラスチックを用いた射出成型品を用いることができる。使用する材質によりフレームの成型、形状が決まってくるが、軽量化を考慮すると、一般的には、丸形のパイプ状か、ワイヤー状(サブフレームの場合)で、生地の局部的な摩擦負荷を下げたい場合は、丸形状が適当である。

【0035】

フレーム1,5、特にフレーム1にあっては、一体物であってもよいが、二つ以上のパイプ形状材を用い、これらパイプ形状材を互いに同軸的かつ互いに同軸周りに回動可能に連結した構成とすることが好ましい。

例えば、図6に示すように、フレームを芯材部12とそれに外嵌する複数のパイプ形状材13とから構成することができる。長尺な芯材部12に対して、幅10mmぐらいのリング状のパイプ形状材13を外嵌させて用いることで、フレームのR形状でも対応可能となる。フレームを複数の山谷からなる波形状とすれば、一旦フレームに挿入固定された筒状伸縮弾性布体のフレームに対するズレを防止することができ、筒状伸縮弾性布体のフレームに対する負荷を経時的に均等に維持することができる。

【0036】

また、上記回動可能な連結構成の具体例としては、例えば、フレーム1を、図7および図8に示すように、芯材部14と、この芯材部14に外嵌させた二つ以上のパイプ形状材15とから構成し、芯材部12を固定軸部14aとこの固定軸部14aに同軸的に回動自在に連結された回動軸部14bとから構成する構造が挙げられる。これら軸部14a、14bにそれぞれパイプ形状材15を外嵌させることにより、一方のパイプ形状材15に対し他方のパイプ形状材15が回動可能となる。

なお、図7および図8には、回動軸部14bの外周に突起hを設けた構成を示したが、この突起hは回動軸部14bの外側に嵌めるパイプ形状材15の固定を確実とするためのものである。回動軸部14bとその外側に取り付けるパイプ形状対15との固定は例えば接着剤などの他の固定手段により実現することができるので、突起hは必須要素ではない。

【0037】

上記フレーム構成において、好ましくは、固定軸部14aと回動軸部14bとの間に慣用のバネ機構を設けて、固定軸部14aに対する回動軸部14bの回動トルクを制御可能とする。かかる構成のフレームを用いると、適正な座面の荷重撓み特性が得られ易く、またフレームと筒状伸縮弾性布体との間の摩擦が小さくなることから繰り返し耐久性を向上させることができるという顕著な効果を得ることができる。

【実施例】

【0038】

以下に本発明の実施例を示すが、以下の実施例は本発明を説明するに好適な例示であって、本発明の限定するものではない。

【0039】

(実施例1)

座面表面や背面表面に隣接する側の面生地に、3次元編物(ネットシート)を用い、

座面表面や背面表面に隣接しない側の生地に、ゴムシートを用いて、2種類の生地を袋形状に縫製加工した。

2種類の生地の接合部は重ね縫いを行い、またネットシートよりもゴムシートの方がフレームに覆い掛かるくらいに長めに取って接合した。

この縫製された袋形状の生地へのウレタンフォームの一体発泡成形は、座面部全面に10mmの薄いウレタンフォームシートが載るように、また座面や背面の両脇の土手部、さらにフレームの硬い部分の周りに緩衝材として用いられるように、生地に対して金型内で位置設定して発泡成形した。これにより、バックシートクッション材と座部シートクッション材とを得た。

【0040】

一方、予め外径13mmφの鉄パイプを所定の形状に屈曲加工および溶接加工してバックシートフレームおよび座部フレームを得た。座部フレームの上部には、コの字状の金属棒(外径6mmφ)からなるサブフレームを溶接により固定した。

【0041】

上述のバックシートフレームに上記バックシートクッション材を挿入固定するとともに、上述の座部フレームの上部に固定したサブフレームに上記座部シートクッション材を挿入固定した。そして、それぞれのクッション材の上に所定のジャージ系表皮を被せた。これにより自動車用シートが得られた。

【0042】

上述のようにして得た自動車用シートに関し、各シートクッション材の組み付け作業性、各シートクッション材の重量および座者に接する部分の厚さ、座者に接する部分の荷重vs撓み特性を下記基準により評価した。作業性は、作業員による評価により決定した。重量評価は、座り心地を維持した範囲内で軽量なほど良好とした。厚みも同様に座り心地を維持した範囲内で薄いほど良好とした。荷重vs撓み特性は、荷重500Nでの撓み量(mm)と荷重900Nでの撓み量(mm)との差が大きいほど良好とした。評価結果を(表1)に示した。

(評価基準)

作業性:

×(固定しづらい)

○(固定しやすい)

重量:

×(1500g以上)

△(1500〜1200g)

○(1200〜900g)

◎(900g以下)

平均肉厚:

×(50mm以上)

○(50〜30mm)

◎(30mm以下)

500〜900N間撓み量差:

×(10mm以下)

○(10〜20mm)

◎(20mm以上)

【0043】

(実施例2)

バックシートフレームとして図6に示すような芯材部とパイプ形状材とからなる2重構造物を用いた以外は実施例1と同様の構成、同様の作成方法により、自動車用シートを得た。

得られた自動車用シートに関して、実施例1の自動車用シートと同様の評価を行った。その結果を(表1)に示した。

【0044】

(実施例3)

バックシートフレームとして図7および図8に示すような芯材部とパイプ形状材とからなる2重構造を有し、芯材部が固定部と回動部とからなり、回動部の固定部に対する回動がバネ機構により所定のトルクを付与した構造物を用いた以外は実施例1と同様の構成、同様の作成方法により、自動車用シートを得た。

得られた自動車用シートに関して、実施例1の自動車用シートと同様の評価を行った。その結果を(表1)に示した。

【0045】

(比較例1)

現行品の座部フレームおよびバックシートフレームに、それぞれ、周端部を袋縫いしたメッシュシートをワイヤーにて固定した。フレームへの固定は、手作業により、前記袋縫いした部分にワイヤーを通し、そこへ鋼線を渡すことにより行った。固定した各メッシュシートの上に30mm厚みのウレタンフォームを、重ね置きし、上からジャージ系表皮を被せた。

得られた自動車用シートに関して、実施例1の自動車用シートと同様の評価を行った。その結果を(表1)に示した。

【0046】

【表1】

【0047】

(表1)から明らかなように、本発明に係る自動車用シート(実施例1〜3)は、従来の自動車用シート(比較例1)に比べて、組み付けが容易に行うことができるので、量産性に優れるという特徴を有する。そして、本発明に係る自動車用シート(実施例1〜3)は、従来の自動車用シート(比較例1)に比べて、座り心地を維持しつつ重量および肉厚を低減できるので、自動車の軽量化および減容化に大きく貢献することができる。さらに、本発明に係る自動車用シート(実施例1〜3)は、従来の自動車用シート(比較例1)に比べて、撓み特性に優れているので、軽量化および減容化しつつ、着座快適性を大きく向上することができる。

【産業上の利用可能性】

【0048】

以上のように、本発明にかかる自動車用シートの座部シート、バックシート、およびこれらを具備する自動車用シートは、部品が軽量かつ小容積であり、組立が容易で、量産性に優れ、しかも座り心地が良好であり、自動車の軽量化および減容化に大きく貢献することができる。

【符号の説明】

【0049】

1 金属製のバックシートフレーム

2 筒状伸縮弾性布体

3 弾性発泡体

4 バックシートクッション材

5 座部フレーム

5a 座部フレームの両側部

6 サブフレーム

7 筒状伸縮弾性布体

8 弾性発泡体

9 座部シートクッション材

10 サブフレーム

10a サブフレームの端部

11,11a,11b 生地

12 フレームの芯材部

13 フレームのパイプ形状材

14 フレームの芯材部

14a 芯材部の固定軸部

14b 芯材部の回動軸部

15 パイプ形状材

h 回動軸部の突起

【特許請求の範囲】

【請求項1】

座部シートとバックシートとが組み合わされてなる自動車用シートのバックシートであって、

金属製のバックシートフレームと、該フレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなるバックシートクッション材とを有してなる自動車用シートのバックシート。

【請求項2】

前記筒状伸縮弾性布体が、ゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成されていることを特徴とする請求項1に記載の自動車用シートのバックシート。

【請求項3】

前記生地が前記有機高分子繊維の織物、編み物、不織布のいずれか一種であることを特徴とする請求項2に記載の自動車用シートのバックシート。

【請求項4】

前記筒状伸縮弾性布体がその一方の開口部が塞がれた有底筒状であることを特徴とする、上記請求項1〜3のいずれか1項に記載の自動車用シートのバックシート。

【請求項5】

前記金属製バックシートフレームが、互いに同軸的かつ互いに同軸周りに回動可能に連結されてなる二つ以上のパイプ形状材から構成されていることを特徴とする請求項1〜4のいずれか1項に記載の自動車用シートのバックシート。

【請求項6】

前記二つ以上のパイプ形状材の互いに対する回動がバネ機構によりトルク制御されていることを特徴とする請求項5に記載の自動車用シートのバックシート。

【請求項7】

座部シートとバックシートとが組み合わされてなる自動車用シートの座部シートであって、

両側部の上部にサブフレームが取り付けられている金属製の座部フレームと、前記サブフレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなる座部シートクッション材とを有してなる自動車用シートの座部シート。

【請求項8】

前記筒状伸縮弾性布体が、ゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成されていることを特徴とする請求項7に記載の自動車用シートの座部シート。

【請求項9】

前記生地が前記有機高分子繊維の織物、編み物、不織布のいずれか一種であることを特徴とする請求項8に記載の自動車用シートの座部シート。

【請求項10】

前記筒状伸縮弾性布体が両端が開口された筒状もしくはその一端のみが開口された有底筒状であり、前記サブフレームがその一端のみを前記座部フレームの側部の前記バックシート側の端部に固定されていることを特徴とする請求項7〜9のいずれか1項に記載の自動車用シートの座部シート。

【請求項11】

前記筒状伸縮弾性布体がその両端が開口された筒状であり、前記座部フレームの両側部の上部に取り付けられるサブフレームが前記両側部に対応する各一つから構成され、該各サブフレームが前記座部フレームの各側部にそれぞれの両端を着脱可能に取り付けられていることを特徴とする請求項7〜9のいずれか1項に記載の自動車用シートの座部シート。

【請求項12】

請求項1〜6のいずれか1項に記載のバックシートと、請求項7〜11のいずれか1項に記載の座部シートとを有する自動車用シート。

【請求項1】

座部シートとバックシートとが組み合わされてなる自動車用シートのバックシートであって、

金属製のバックシートフレームと、該フレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなるバックシートクッション材とを有してなる自動車用シートのバックシート。

【請求項2】

前記筒状伸縮弾性布体が、ゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成されていることを特徴とする請求項1に記載の自動車用シートのバックシート。

【請求項3】

前記生地が前記有機高分子繊維の織物、編み物、不織布のいずれか一種であることを特徴とする請求項2に記載の自動車用シートのバックシート。

【請求項4】

前記筒状伸縮弾性布体がその一方の開口部が塞がれた有底筒状であることを特徴とする、上記請求項1〜3のいずれか1項に記載の自動車用シートのバックシート。

【請求項5】

前記金属製バックシートフレームが、互いに同軸的かつ互いに同軸周りに回動可能に連結されてなる二つ以上のパイプ形状材から構成されていることを特徴とする請求項1〜4のいずれか1項に記載の自動車用シートのバックシート。

【請求項6】

前記二つ以上のパイプ形状材の互いに対する回動がバネ機構によりトルク制御されていることを特徴とする請求項5に記載の自動車用シートのバックシート。

【請求項7】

座部シートとバックシートとが組み合わされてなる自動車用シートの座部シートであって、

両側部の上部にサブフレームが取り付けられている金属製の座部フレームと、前記サブフレームに被着可能な筒状伸縮弾性布体の外側表面に弾性発泡体が一体成形されてなる座部シートクッション材とを有してなる自動車用シートの座部シート。

【請求項8】

前記筒状伸縮弾性布体が、ゴム弾性を有する有機高分子繊維を布状に成形してなる生地から構成されていることを特徴とする請求項7に記載の自動車用シートの座部シート。

【請求項9】

前記生地が前記有機高分子繊維の織物、編み物、不織布のいずれか一種であることを特徴とする請求項8に記載の自動車用シートの座部シート。

【請求項10】

前記筒状伸縮弾性布体が両端が開口された筒状もしくはその一端のみが開口された有底筒状であり、前記サブフレームがその一端のみを前記座部フレームの側部の前記バックシート側の端部に固定されていることを特徴とする請求項7〜9のいずれか1項に記載の自動車用シートの座部シート。

【請求項11】

前記筒状伸縮弾性布体がその両端が開口された筒状であり、前記座部フレームの両側部の上部に取り付けられるサブフレームが前記両側部に対応する各一つから構成され、該各サブフレームが前記座部フレームの各側部にそれぞれの両端を着脱可能に取り付けられていることを特徴とする請求項7〜9のいずれか1項に記載の自動車用シートの座部シート。

【請求項12】

請求項1〜6のいずれか1項に記載のバックシートと、請求項7〜11のいずれか1項に記載の座部シートとを有する自動車用シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−46266(P2011−46266A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−195985(P2009−195985)

【出願日】平成21年8月26日(2009.8.26)

【出願人】(000004640)日本発條株式会社 (1,048)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月26日(2009.8.26)

【出願人】(000004640)日本発條株式会社 (1,048)

【Fターム(参考)】

[ Back to top ]