自動車用ダクトの製造方法

【課題】多孔質体の目付量や厚みを増大させることなく剛性を高めて製造時の破れを生じ難くし、軽量で、通気量のコントロールが可能な自動車用ダクトの製造法の提供を目的とする。

【解決手段】多数の貫通孔22を有する合成樹脂シート21の片面に重ねて加熱し、合成樹脂シート21を凸型59へ向ける一方多孔質体31を凹型57へ向け、凹型57と凸型59で合成樹脂シート21と多孔質体31をプレスすることにより断面凹状のダクト半体とし、その後、ダクト半体同士の側部を接合することにより自動車用ダクトとする。合成樹脂シート21は多孔質体31よりも融点の低いものとし、合成樹脂シート21と多孔質体31の加熱温度を、合成樹脂シート21の融点以上で多孔質体31の融点より低くする。

【解決手段】多数の貫通孔22を有する合成樹脂シート21の片面に重ねて加熱し、合成樹脂シート21を凸型59へ向ける一方多孔質体31を凹型57へ向け、凹型57と凸型59で合成樹脂シート21と多孔質体31をプレスすることにより断面凹状のダクト半体とし、その後、ダクト半体同士の側部を接合することにより自動車用ダクトとする。合成樹脂シート21は多孔質体31よりも融点の低いものとし、合成樹脂シート21と多孔質体31の加熱温度を、合成樹脂シート21の融点以上で多孔質体31の融点より低くする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、自動車用ダクトの製造方法に関する。

【背景技術】

【0002】

従来、エンジンの吸気ダクトやエアコンのエアダクト等として用いられる自動車用ダクトの製造方法として、次のものが知られている。例えば、熱可塑性バインダーを含む不織布を加熱プレスして断面略凹状の半体に賦形し、前記半体同士をその側部で接合しで自動車用ダクトを製造する方法や、不織布の片面にフィルムを積層して加熱プレス等で断面略凹状の半体に賦形し、次に前記プラスチックフィルムが外側となるようにして前記半体同士をその側部で接合して自動車用ダクトを製造する方法、あるいは、プラスチック製中空筒状体の成形方法として多用されているブロー成形法による自動車用ダクトの製造方法などがある。

【0003】

しかし、前記熱可塑性バインダーを含む不織布を加熱プレスする自動車用ダクトの製造方法は、不織布を軟化するまで加熱してプレスにより賦形するため、不織布の目付量が少ないと、剛性が不足してプレス時にコーナー部等で破れることがある。また、プレス時に不織布が破れるのを防ぐため、不織布の目付量を増大させると、加熱やプレス時の時間が長くなって成形時間が増大したり、自動車用ダクトの重量が増加したり、製品コストが増大したり、通気性の低下によって自動車用ダクトの吸音性能が低下したりする問題が発生するようになる。

【0004】

一方、不織布の片面にフィルムを積層して加熱プレスする自動車用ダクトの製造方法は、プラスチックフィルムの積層によって製品コストが増大すると共に、通気性が殆ど無くなるため吸音性能が低下する問題がある。

【0005】

また、ブロー成形法による自動車用ダクトの製造方法は、通気性の無い硬いプラスチックでダクトが構成されるため、吸音性や断熱性が低い問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−343938号公報

【特許文献2】特開2002−302858号公報

【特許文献3】特開平9−264487号公報

【特許文献4】特開昭63−53029号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

この発明は前記の点に鑑みなされたものであって、不織布や合成樹脂発泡体等の多孔質体を用いる自動車用ダクトの製造方法において、多孔質体の目付量や厚みを増大させることなくダクトの剛性を高めて製造時の破れを防ぎ、軽量で、通気量のコントロールが可能な自動車用ダクトを得ることができるようにすることを目的とする。

【課題を解決するための手段】

【0008】

請求項1の発明は、多数の貫通孔を有する合成樹脂シートと多孔質体を加熱し、前記合成樹脂シートと前記多孔質体を重ねて凹型と凸型でプレスすることにより一体化および賦形して断面略凹状のダクト半体を形成し、前記ダクト半体同士を凹面が内側となるように側部で接合して管状にする自動車用ダクトの製造方法であって、前記合成樹脂シートを前記多孔質体よりも融点の低いものとし、前記多孔質体上に前記合成樹脂シートを載置して前記加熱を行い、前記合成樹脂シートと前記多孔質体の加熱温度を、前記合成樹脂シートの融点以上であって前記多孔質体の融点より低くすることを特徴とする。

【発明の効果】

【0009】

請求項1の発明によれば、多数の貫通孔を有する合成樹脂シートと多孔質体を加熱し、合成樹脂シートと多孔質体を重ねて凹型と凸型でプレスすることにより一体化および賦形して断面略凹状のダクト半体を形成し、ダクト半体同士を凹面が内側となるように側部で接合して管状にするため、プレスにより合成樹脂シートと多孔質体を一体化および賦形する際には、多孔質体のみの場合と比べて合成樹脂シートの存在によって剛性が高くなることから、多孔質体の厚みを増大させたり、多孔質体として不織布を用いる場合に不織布の目付量を過度に増大させたりしなくても、コーナー部等で破れるのを防ぐことができ、自動車用ダクトを品質が良好で軽量なものにすることができる。さらに、請求項1の発明によれば、製造された自動車用ダクトは、合成樹脂シートが多数の貫通孔を有するため、合成樹脂シートの貫通孔部分で多孔質体を介して通気性を確保することができ、その通気性によって吸音性を良好なものとすることができる。しかも、貫通孔のサイズや数によって自動車用ダクトの通気性をコントロールすることが可能である。

【0010】

また、請求項1の発明によれば、合成樹脂シートを多孔質体よりも融点の低いものとし、多孔質体上に合成樹脂シートを載置して加熱を行い、合成樹脂シートと多孔質体の加熱温度を、合成樹脂シートの融点以上であって多孔質体の融点より低くするため、多孔質体の溶融変形を生じるのを防ぐことができ、多孔質体の溶融変形による通気性及び吸音性の低下を防止することができる。さらに、加熱により融点よりも高い温度になっている合成樹脂シートは、加熱により融点よりも低い温度になっている多孔質体上に載置されているため、合成樹脂シートを多孔質体が下から支えて合成樹脂シートが自重で変形するのを防止することができ、凹型57と凸型59の間に合成樹脂シートと前記多孔質体を正しく配置することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の製造方法により製造された一実施形態に係る自動車用ダクトを示す斜視図である。

【図2】図1の自動車用ダクトの一部を示す斜視図である。

【図3】図2の3−3断面図である。

【図4】合成樹脂シートと多孔質体の斜視図である。

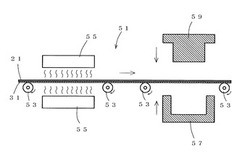

【図5】製造装置の概略図である。

【図6】プレス時を示す断面図である。

【図7】ダクト半体同士の接合時を示す断面図である。

【発明を実施するための形態】

【0012】

以下この発明の実施形態を詳細に説明する。図1は本発明の製造方法により製造された一実施形態に係る自動車用ダクトを示す斜視図、図2は図1の自動車用ダクトの一部を示す斜視図、図3は図2の3−3断面図、図4は合成樹脂シートと多孔質体の斜視図、図5は製造装置の概略図、図6はプレス時を示す断面図、図7はダクト半体同士の接合時を示す断面図である。

【0013】

図1から図3に示す自動車用ダクト10は、本発明の製造方法により製造されたものであって、断面略凹状の半体11同士が凹面11aを内側となるようにして側部のフランジ部12で接合された管状体からなり、前記管状体の内側が空気流通路17(図3に示す)とされている。前記フランジ部12の接合は融着等で行われている。なお、前記自動車用ダクト10は、自動車用ダクト10が装着される自動車に応じて適宜の断面形状及び屈曲形状とされる。

【0014】

前記半体11は、多数の貫通孔22を有する合成樹脂シート21の片面に多孔質体31が積層一体化された積層体41から形成されている。図4に前記多数の貫通孔22を有する合成樹脂シート21を示す。前記多数の貫通孔22を有する合成樹脂シート21は、合成樹脂シートに多数の貫通孔22が所定間隔で形成されたものであって、合成樹脂製網状体(あるいはネット)とも称される。前記合成樹脂シート21と前記多孔質体31は、加熱されてプレスされることによって一体化および賦形されている。

【0015】

前記貫通孔22は、合成樹脂シートの製造時に形成されたものであっても、あるいは合成樹脂シートの製造後にパンチング加工等によって形成されたものでもよい。前記貫通孔22の形状、大きさおよび数は、適宜とされるが、例として一辺3〜10mm程度の正方形からなり、貫通孔の中心間隔が5〜10mm程度の場合を挙げる。

【0016】

前記合成樹脂シート21の厚みは、前記半体11を成形する際の成形性や、自動車用ダクト10における剛性等を考慮して決定されるが、例として、1〜4mm程度の厚みを挙げる。

【0017】

前記合成樹脂シート21の材質は、ポリエチレン、ポリプロピレン等の熱可塑性合成樹脂とされ、融点が前記多孔質体31の融点よりも低いものが好ましい。前記合成樹脂シート21の融点を前記多孔質体31の融点よりも低くすれば、加熱してプレスにより前記半体11を成形する際に、加熱温度を前記合成樹脂シート21の融点以上で前記多孔質体31の融点より低い温度とすれば、プレス時に前記多孔質体31が溶融変形して多孔質性が損なわれ、それにより多孔質体の通気性や吸音性、すなわちダクトの通気性や吸音性が低下するのを防止することができる。また、前記合成樹脂シート21の合成樹脂は、多孔質体31内に入り込んで多孔質体31の骨格や繊維にからまり、それにより前記合成樹脂シート21と多孔質体31の積層一体化が強固となっている。

【0018】

前記多孔質体31は、不織布や連通気泡構造の合成樹脂発泡体等からなる。前記連通気泡構造の合成樹脂発泡体の一例としてポリウレタン発泡体を挙げる。前記多孔質体31の厚みは、材質によって異なるが、例として1〜5mm程度を挙げる。また、前記多孔質体31は、図3に示すように、前記合成樹脂シート21の貫通孔22の位置で貫通孔22内に入り込んで他の位置よりも厚みが大になっている。この構成によって、ダクト内の音が前記貫通孔22の位置で多孔質体31を通って外部へ漏れるのを抑えることができると共に、吸音性を高めることができる。また、前記多孔質体31が前記合成樹脂シート21の貫通孔22の位置で貫通孔22内に入り込んでいることにより、前記多孔質体31と合成樹脂シート21の一体性が高く、自動車用ダクト10の管壁の剛性を高くすることができる。

【0019】

さらに、前記多孔質体31は、前記合成樹脂シート21の貫通孔22の位置で非圧縮あるいは他の位置よりも圧縮程度が低くされ、これにより、前記合成樹脂シート21の貫通孔22の位置では他の位置よりも前記多孔質体31の密度が粗に(不織布にあっては繊維間が粗く、一方、発泡体にあっては密度が低く)なっている。そのため、前記多孔質体31の厚みが前記合成樹脂シート21の貫通孔22の位置で大になっていても、吸音性を良好にするのに必要となる通気性が不足するのを防ぐことができる。

【0020】

前記自動車用ダクト10において、前記合成樹脂シート21はダクトの内側、前記多孔質体31はダクトの外側とされるのが好ましい。この構成により、前記合成樹脂シート21の貫通孔22部分でのみ多孔質体31がダクト内に露出していることになり、ダクト内を空気が通過する際に多孔質体31表面の凹凸と接触することによる空気の通過抵抗増大を抑えることができ、ダクト内の空気の流れを良好にすることができる。

【0021】

前記自動車用ダクト10の製造方法について説明する。前記自動車用ダクト10の製造方法は、加熱工程、プレス工程および半体接合工程とよりなる。

【0022】

前記自動車用ダクト10の製造に用いる製造装置の一例を図5に示す。図5に示す製造装置51は、前記半体11を連続的に製造するためのものであって、前記多数の貫通孔22を有する合成樹脂シート21と前記多孔質体31を一方向へ供給する供給手段53と、前記合成樹脂シート21と前記多孔質体31の供給途中に設けた加熱手段55と、前記加熱手段55よりも前記合成樹脂シート21と前記多孔質体31の進行方向前方に設けた凹型57と凸型59とよりなる。なお、前記供給手段53は、図示の例では駆動モータ(図示せず)で一方向へ回転するようにされた駆動ローラで構成され、前記駆動ローラ上に載置された前記合成樹脂シート21と前記多孔質体31を駆動ローラの回転方向へ供給する。

【0023】

前記多数の貫通孔22を有する合成樹脂シート21と前記多孔質体31は、前記合成樹脂シート21が前記多孔質体31よりも融点の低いものとされ、融点の高い前記多孔質体31上に融点の高い前記合成樹脂シート21が載置されて一方向へ供給される。

【0024】

前記加熱手段55の位置では加熱工程が行われる。前記加熱工程では、少なくとも前記合成樹脂シート21を加熱する。前記加熱手段55は、電気ヒーター等、適宜の加熱装置で構成され、図示のように前記合成樹脂シート21と前記多孔質体31を挟むように上下に配置して、前記合成樹脂シート21と前記多孔質体31の両方を加熱する他、前記合成樹脂シート21側のみを加熱するように片側(上側)のみに配置してもよい。前記加熱手段55による加熱温度は、前記合成樹脂シート21の融点以上で前記多孔質体31の融点より低く設定され、前記多孔質体31が溶融変形しないようにされる。前記加熱された合成樹脂シート21と前記多孔質体31は、前記凹型57と凸型59の位置に供給される。

その供給時、前記加熱により融点よりも高い温度になっている前記合成樹脂シート21は、前記加熱により融点よりも低い温度になっている前記多孔質体31上に載置されているため、前記合成樹脂シート21を多孔質体31が下から支えて合成樹脂シート21が自重で変形するのを防止することができ、前記凹型57と凸型59の間に前記合成樹脂シート21と前記多孔質体31を正しく配置することができる。

【0025】

前記プレス工程では、コールドプレスが行われる。すなわち、図6に示すように、前記加熱工程で加熱された前記合成樹脂シート21と前記多孔質体31を重ねて前記凹型57と前記凸型59でプレスし、一体化及び賦形を行う。前記凹型57は前記合成樹脂シート21と前記多孔質体31の下方に位置し、一方、前記凸型59は上方に位置し、前記合成樹脂シート21が前記凸型59側へ向けて配置されると共に前記多孔質体31が前記凹型57側へ向けて配置され、前記凹型57と前記凸型59を接近させることにより、前記合成樹脂シート21と前記多孔質体31のプレスが行われる。前記凹型57により、前記自動車用ダクト10の外面側が形成され、前記凸型59により自動車用ダクト10の内面側が形成される。

【0026】

前記プレスによって、前記合成樹脂シート21における前記貫通孔22以外の骨格部分24(図4等に示す)では、前記多孔質体31を前記骨格部分24に圧接して圧縮する一方、前記貫通孔22の部分では前記多孔質体31を前記貫通孔22内へ入り込ませて前記骨格部分24に圧接している前記多孔質体31の部分よりも圧縮程度を低く、あるいは非圧縮とする。これにより、前記合成樹脂シート21における前記貫通孔22以外の骨格部分24では、前記合成樹脂シートの合成樹脂が前記多孔質体31内に入り込んで前記多孔質体31にからまり、前記合成樹脂シート21と前記多孔質体31の一体化が強固なものとなる。一方、前記合成樹脂シート21における前記貫通孔22の部分では、前記多孔質体31が前記貫通孔22以外の骨格部分24よりも密度が粗になると共に厚みが大になる。

【0027】

前記プレス工程後、前記凹型57および凸型59で賦形された部分の周囲を切断して断面略凹状の前記ダクト半体11を得る。次いで、半体接合工程を行う。半体接合工程では、図7に示すように、前記ダクト半体11同士を凹面11aが内側となって互いに対向するようにして側部のフランジ部12で接合一体化し、図1に示す自動車用ダクト10を得る。前記接合一体化は、二つのダクト半体11におけるフランジ部12を重ねて熱板71でプレスする等してフランジ部12を融着する方法等によって行われる。

【0028】

なお、前記自動車用ダクトの製造は、図5のような連続製造装置を用いて連続して行うる方法に限定されず、所定寸法に裁断した合成樹脂シートおよび多孔質体を用いて、一個単位あるいは所定個数単位で製造する方法であってもよい。

【実施例】

【0029】

以下、一実施例を具体的に示す。5mm×5mmからなる正方形の貫通孔が7mm間隔(孔中心間隔)で形成された厚み2mmのポリエチレン樹脂製合成樹脂シート(融点135℃)と、多孔質体として目付量50g/m2、厚み1mmの不織布(PP繊維、融点160℃)を用い、前記加熱温度を140℃とし、前記凹型を下側に位置させる一方、前記凸型を上側に位置させて、前記多孔質体上に前記合成樹脂シートを重ねて前記凹型と前記凸型でプレスして一体化及び賦形を行った。そして、賦形された部分の周囲を切断して断面略凹状のダクト半体を得た。次いで、前記ダクト半体同士を側部のフランジ部で重ねて、180℃の熱板でフランジ部をプレスして融着し、75mm×80mmの四角形断面からなる長さ600mmの直管状自動車用ダクトを製造した。得られた自動車用ダクトは、コーナー部で破れが無く、軽量なものであった。

【符号の説明】

【0030】

10 自動車用ダクト

11 ダクト半体

12 フランジ部

21 合成樹脂シート

22 貫通孔

31 多孔質体

55 加熱手段

57 凹型

59 凸型

【技術分野】

【0001】

この発明は、自動車用ダクトの製造方法に関する。

【背景技術】

【0002】

従来、エンジンの吸気ダクトやエアコンのエアダクト等として用いられる自動車用ダクトの製造方法として、次のものが知られている。例えば、熱可塑性バインダーを含む不織布を加熱プレスして断面略凹状の半体に賦形し、前記半体同士をその側部で接合しで自動車用ダクトを製造する方法や、不織布の片面にフィルムを積層して加熱プレス等で断面略凹状の半体に賦形し、次に前記プラスチックフィルムが外側となるようにして前記半体同士をその側部で接合して自動車用ダクトを製造する方法、あるいは、プラスチック製中空筒状体の成形方法として多用されているブロー成形法による自動車用ダクトの製造方法などがある。

【0003】

しかし、前記熱可塑性バインダーを含む不織布を加熱プレスする自動車用ダクトの製造方法は、不織布を軟化するまで加熱してプレスにより賦形するため、不織布の目付量が少ないと、剛性が不足してプレス時にコーナー部等で破れることがある。また、プレス時に不織布が破れるのを防ぐため、不織布の目付量を増大させると、加熱やプレス時の時間が長くなって成形時間が増大したり、自動車用ダクトの重量が増加したり、製品コストが増大したり、通気性の低下によって自動車用ダクトの吸音性能が低下したりする問題が発生するようになる。

【0004】

一方、不織布の片面にフィルムを積層して加熱プレスする自動車用ダクトの製造方法は、プラスチックフィルムの積層によって製品コストが増大すると共に、通気性が殆ど無くなるため吸音性能が低下する問題がある。

【0005】

また、ブロー成形法による自動車用ダクトの製造方法は、通気性の無い硬いプラスチックでダクトが構成されるため、吸音性や断熱性が低い問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−343938号公報

【特許文献2】特開2002−302858号公報

【特許文献3】特開平9−264487号公報

【特許文献4】特開昭63−53029号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

この発明は前記の点に鑑みなされたものであって、不織布や合成樹脂発泡体等の多孔質体を用いる自動車用ダクトの製造方法において、多孔質体の目付量や厚みを増大させることなくダクトの剛性を高めて製造時の破れを防ぎ、軽量で、通気量のコントロールが可能な自動車用ダクトを得ることができるようにすることを目的とする。

【課題を解決するための手段】

【0008】

請求項1の発明は、多数の貫通孔を有する合成樹脂シートと多孔質体を加熱し、前記合成樹脂シートと前記多孔質体を重ねて凹型と凸型でプレスすることにより一体化および賦形して断面略凹状のダクト半体を形成し、前記ダクト半体同士を凹面が内側となるように側部で接合して管状にする自動車用ダクトの製造方法であって、前記合成樹脂シートを前記多孔質体よりも融点の低いものとし、前記多孔質体上に前記合成樹脂シートを載置して前記加熱を行い、前記合成樹脂シートと前記多孔質体の加熱温度を、前記合成樹脂シートの融点以上であって前記多孔質体の融点より低くすることを特徴とする。

【発明の効果】

【0009】

請求項1の発明によれば、多数の貫通孔を有する合成樹脂シートと多孔質体を加熱し、合成樹脂シートと多孔質体を重ねて凹型と凸型でプレスすることにより一体化および賦形して断面略凹状のダクト半体を形成し、ダクト半体同士を凹面が内側となるように側部で接合して管状にするため、プレスにより合成樹脂シートと多孔質体を一体化および賦形する際には、多孔質体のみの場合と比べて合成樹脂シートの存在によって剛性が高くなることから、多孔質体の厚みを増大させたり、多孔質体として不織布を用いる場合に不織布の目付量を過度に増大させたりしなくても、コーナー部等で破れるのを防ぐことができ、自動車用ダクトを品質が良好で軽量なものにすることができる。さらに、請求項1の発明によれば、製造された自動車用ダクトは、合成樹脂シートが多数の貫通孔を有するため、合成樹脂シートの貫通孔部分で多孔質体を介して通気性を確保することができ、その通気性によって吸音性を良好なものとすることができる。しかも、貫通孔のサイズや数によって自動車用ダクトの通気性をコントロールすることが可能である。

【0010】

また、請求項1の発明によれば、合成樹脂シートを多孔質体よりも融点の低いものとし、多孔質体上に合成樹脂シートを載置して加熱を行い、合成樹脂シートと多孔質体の加熱温度を、合成樹脂シートの融点以上であって多孔質体の融点より低くするため、多孔質体の溶融変形を生じるのを防ぐことができ、多孔質体の溶融変形による通気性及び吸音性の低下を防止することができる。さらに、加熱により融点よりも高い温度になっている合成樹脂シートは、加熱により融点よりも低い温度になっている多孔質体上に載置されているため、合成樹脂シートを多孔質体が下から支えて合成樹脂シートが自重で変形するのを防止することができ、凹型57と凸型59の間に合成樹脂シートと前記多孔質体を正しく配置することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の製造方法により製造された一実施形態に係る自動車用ダクトを示す斜視図である。

【図2】図1の自動車用ダクトの一部を示す斜視図である。

【図3】図2の3−3断面図である。

【図4】合成樹脂シートと多孔質体の斜視図である。

【図5】製造装置の概略図である。

【図6】プレス時を示す断面図である。

【図7】ダクト半体同士の接合時を示す断面図である。

【発明を実施するための形態】

【0012】

以下この発明の実施形態を詳細に説明する。図1は本発明の製造方法により製造された一実施形態に係る自動車用ダクトを示す斜視図、図2は図1の自動車用ダクトの一部を示す斜視図、図3は図2の3−3断面図、図4は合成樹脂シートと多孔質体の斜視図、図5は製造装置の概略図、図6はプレス時を示す断面図、図7はダクト半体同士の接合時を示す断面図である。

【0013】

図1から図3に示す自動車用ダクト10は、本発明の製造方法により製造されたものであって、断面略凹状の半体11同士が凹面11aを内側となるようにして側部のフランジ部12で接合された管状体からなり、前記管状体の内側が空気流通路17(図3に示す)とされている。前記フランジ部12の接合は融着等で行われている。なお、前記自動車用ダクト10は、自動車用ダクト10が装着される自動車に応じて適宜の断面形状及び屈曲形状とされる。

【0014】

前記半体11は、多数の貫通孔22を有する合成樹脂シート21の片面に多孔質体31が積層一体化された積層体41から形成されている。図4に前記多数の貫通孔22を有する合成樹脂シート21を示す。前記多数の貫通孔22を有する合成樹脂シート21は、合成樹脂シートに多数の貫通孔22が所定間隔で形成されたものであって、合成樹脂製網状体(あるいはネット)とも称される。前記合成樹脂シート21と前記多孔質体31は、加熱されてプレスされることによって一体化および賦形されている。

【0015】

前記貫通孔22は、合成樹脂シートの製造時に形成されたものであっても、あるいは合成樹脂シートの製造後にパンチング加工等によって形成されたものでもよい。前記貫通孔22の形状、大きさおよび数は、適宜とされるが、例として一辺3〜10mm程度の正方形からなり、貫通孔の中心間隔が5〜10mm程度の場合を挙げる。

【0016】

前記合成樹脂シート21の厚みは、前記半体11を成形する際の成形性や、自動車用ダクト10における剛性等を考慮して決定されるが、例として、1〜4mm程度の厚みを挙げる。

【0017】

前記合成樹脂シート21の材質は、ポリエチレン、ポリプロピレン等の熱可塑性合成樹脂とされ、融点が前記多孔質体31の融点よりも低いものが好ましい。前記合成樹脂シート21の融点を前記多孔質体31の融点よりも低くすれば、加熱してプレスにより前記半体11を成形する際に、加熱温度を前記合成樹脂シート21の融点以上で前記多孔質体31の融点より低い温度とすれば、プレス時に前記多孔質体31が溶融変形して多孔質性が損なわれ、それにより多孔質体の通気性や吸音性、すなわちダクトの通気性や吸音性が低下するのを防止することができる。また、前記合成樹脂シート21の合成樹脂は、多孔質体31内に入り込んで多孔質体31の骨格や繊維にからまり、それにより前記合成樹脂シート21と多孔質体31の積層一体化が強固となっている。

【0018】

前記多孔質体31は、不織布や連通気泡構造の合成樹脂発泡体等からなる。前記連通気泡構造の合成樹脂発泡体の一例としてポリウレタン発泡体を挙げる。前記多孔質体31の厚みは、材質によって異なるが、例として1〜5mm程度を挙げる。また、前記多孔質体31は、図3に示すように、前記合成樹脂シート21の貫通孔22の位置で貫通孔22内に入り込んで他の位置よりも厚みが大になっている。この構成によって、ダクト内の音が前記貫通孔22の位置で多孔質体31を通って外部へ漏れるのを抑えることができると共に、吸音性を高めることができる。また、前記多孔質体31が前記合成樹脂シート21の貫通孔22の位置で貫通孔22内に入り込んでいることにより、前記多孔質体31と合成樹脂シート21の一体性が高く、自動車用ダクト10の管壁の剛性を高くすることができる。

【0019】

さらに、前記多孔質体31は、前記合成樹脂シート21の貫通孔22の位置で非圧縮あるいは他の位置よりも圧縮程度が低くされ、これにより、前記合成樹脂シート21の貫通孔22の位置では他の位置よりも前記多孔質体31の密度が粗に(不織布にあっては繊維間が粗く、一方、発泡体にあっては密度が低く)なっている。そのため、前記多孔質体31の厚みが前記合成樹脂シート21の貫通孔22の位置で大になっていても、吸音性を良好にするのに必要となる通気性が不足するのを防ぐことができる。

【0020】

前記自動車用ダクト10において、前記合成樹脂シート21はダクトの内側、前記多孔質体31はダクトの外側とされるのが好ましい。この構成により、前記合成樹脂シート21の貫通孔22部分でのみ多孔質体31がダクト内に露出していることになり、ダクト内を空気が通過する際に多孔質体31表面の凹凸と接触することによる空気の通過抵抗増大を抑えることができ、ダクト内の空気の流れを良好にすることができる。

【0021】

前記自動車用ダクト10の製造方法について説明する。前記自動車用ダクト10の製造方法は、加熱工程、プレス工程および半体接合工程とよりなる。

【0022】

前記自動車用ダクト10の製造に用いる製造装置の一例を図5に示す。図5に示す製造装置51は、前記半体11を連続的に製造するためのものであって、前記多数の貫通孔22を有する合成樹脂シート21と前記多孔質体31を一方向へ供給する供給手段53と、前記合成樹脂シート21と前記多孔質体31の供給途中に設けた加熱手段55と、前記加熱手段55よりも前記合成樹脂シート21と前記多孔質体31の進行方向前方に設けた凹型57と凸型59とよりなる。なお、前記供給手段53は、図示の例では駆動モータ(図示せず)で一方向へ回転するようにされた駆動ローラで構成され、前記駆動ローラ上に載置された前記合成樹脂シート21と前記多孔質体31を駆動ローラの回転方向へ供給する。

【0023】

前記多数の貫通孔22を有する合成樹脂シート21と前記多孔質体31は、前記合成樹脂シート21が前記多孔質体31よりも融点の低いものとされ、融点の高い前記多孔質体31上に融点の高い前記合成樹脂シート21が載置されて一方向へ供給される。

【0024】

前記加熱手段55の位置では加熱工程が行われる。前記加熱工程では、少なくとも前記合成樹脂シート21を加熱する。前記加熱手段55は、電気ヒーター等、適宜の加熱装置で構成され、図示のように前記合成樹脂シート21と前記多孔質体31を挟むように上下に配置して、前記合成樹脂シート21と前記多孔質体31の両方を加熱する他、前記合成樹脂シート21側のみを加熱するように片側(上側)のみに配置してもよい。前記加熱手段55による加熱温度は、前記合成樹脂シート21の融点以上で前記多孔質体31の融点より低く設定され、前記多孔質体31が溶融変形しないようにされる。前記加熱された合成樹脂シート21と前記多孔質体31は、前記凹型57と凸型59の位置に供給される。

その供給時、前記加熱により融点よりも高い温度になっている前記合成樹脂シート21は、前記加熱により融点よりも低い温度になっている前記多孔質体31上に載置されているため、前記合成樹脂シート21を多孔質体31が下から支えて合成樹脂シート21が自重で変形するのを防止することができ、前記凹型57と凸型59の間に前記合成樹脂シート21と前記多孔質体31を正しく配置することができる。

【0025】

前記プレス工程では、コールドプレスが行われる。すなわち、図6に示すように、前記加熱工程で加熱された前記合成樹脂シート21と前記多孔質体31を重ねて前記凹型57と前記凸型59でプレスし、一体化及び賦形を行う。前記凹型57は前記合成樹脂シート21と前記多孔質体31の下方に位置し、一方、前記凸型59は上方に位置し、前記合成樹脂シート21が前記凸型59側へ向けて配置されると共に前記多孔質体31が前記凹型57側へ向けて配置され、前記凹型57と前記凸型59を接近させることにより、前記合成樹脂シート21と前記多孔質体31のプレスが行われる。前記凹型57により、前記自動車用ダクト10の外面側が形成され、前記凸型59により自動車用ダクト10の内面側が形成される。

【0026】

前記プレスによって、前記合成樹脂シート21における前記貫通孔22以外の骨格部分24(図4等に示す)では、前記多孔質体31を前記骨格部分24に圧接して圧縮する一方、前記貫通孔22の部分では前記多孔質体31を前記貫通孔22内へ入り込ませて前記骨格部分24に圧接している前記多孔質体31の部分よりも圧縮程度を低く、あるいは非圧縮とする。これにより、前記合成樹脂シート21における前記貫通孔22以外の骨格部分24では、前記合成樹脂シートの合成樹脂が前記多孔質体31内に入り込んで前記多孔質体31にからまり、前記合成樹脂シート21と前記多孔質体31の一体化が強固なものとなる。一方、前記合成樹脂シート21における前記貫通孔22の部分では、前記多孔質体31が前記貫通孔22以外の骨格部分24よりも密度が粗になると共に厚みが大になる。

【0027】

前記プレス工程後、前記凹型57および凸型59で賦形された部分の周囲を切断して断面略凹状の前記ダクト半体11を得る。次いで、半体接合工程を行う。半体接合工程では、図7に示すように、前記ダクト半体11同士を凹面11aが内側となって互いに対向するようにして側部のフランジ部12で接合一体化し、図1に示す自動車用ダクト10を得る。前記接合一体化は、二つのダクト半体11におけるフランジ部12を重ねて熱板71でプレスする等してフランジ部12を融着する方法等によって行われる。

【0028】

なお、前記自動車用ダクトの製造は、図5のような連続製造装置を用いて連続して行うる方法に限定されず、所定寸法に裁断した合成樹脂シートおよび多孔質体を用いて、一個単位あるいは所定個数単位で製造する方法であってもよい。

【実施例】

【0029】

以下、一実施例を具体的に示す。5mm×5mmからなる正方形の貫通孔が7mm間隔(孔中心間隔)で形成された厚み2mmのポリエチレン樹脂製合成樹脂シート(融点135℃)と、多孔質体として目付量50g/m2、厚み1mmの不織布(PP繊維、融点160℃)を用い、前記加熱温度を140℃とし、前記凹型を下側に位置させる一方、前記凸型を上側に位置させて、前記多孔質体上に前記合成樹脂シートを重ねて前記凹型と前記凸型でプレスして一体化及び賦形を行った。そして、賦形された部分の周囲を切断して断面略凹状のダクト半体を得た。次いで、前記ダクト半体同士を側部のフランジ部で重ねて、180℃の熱板でフランジ部をプレスして融着し、75mm×80mmの四角形断面からなる長さ600mmの直管状自動車用ダクトを製造した。得られた自動車用ダクトは、コーナー部で破れが無く、軽量なものであった。

【符号の説明】

【0030】

10 自動車用ダクト

11 ダクト半体

12 フランジ部

21 合成樹脂シート

22 貫通孔

31 多孔質体

55 加熱手段

57 凹型

59 凸型

【特許請求の範囲】

【請求項1】

多数の貫通孔を有する合成樹脂シートと多孔質体を加熱し、

前記合成樹脂シートと前記多孔質体を重ねて凹型と凸型でプレスすることにより一体化および賦形して断面略凹状のダクト半体を形成し、

前記ダクト半体同士を凹面が内側となるように側部で接合して管状にする自動車用ダクトの製造方法であって、

前記合成樹脂シートを前記多孔質体よりも融点の低いものとし、

前記多孔質体上に前記合成樹脂シートを載置して前記加熱を行い、

前記合成樹脂シートと前記多孔質体の加熱温度を、前記合成樹脂シートの融点以上であって前記多孔質体の融点より低くすることを特徴とする自動車用ダクトの製造方法。

【請求項1】

多数の貫通孔を有する合成樹脂シートと多孔質体を加熱し、

前記合成樹脂シートと前記多孔質体を重ねて凹型と凸型でプレスすることにより一体化および賦形して断面略凹状のダクト半体を形成し、

前記ダクト半体同士を凹面が内側となるように側部で接合して管状にする自動車用ダクトの製造方法であって、

前記合成樹脂シートを前記多孔質体よりも融点の低いものとし、

前記多孔質体上に前記合成樹脂シートを載置して前記加熱を行い、

前記合成樹脂シートと前記多孔質体の加熱温度を、前記合成樹脂シートの融点以上であって前記多孔質体の融点より低くすることを特徴とする自動車用ダクトの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−158186(P2012−158186A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2012−112135(P2012−112135)

【出願日】平成24年5月16日(2012.5.16)

【分割の表示】特願2007−142971(P2007−142971)の分割

【原出願日】平成19年5月30日(2007.5.30)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成24年5月16日(2012.5.16)

【分割の表示】特願2007−142971(P2007−142971)の分割

【原出願日】平成19年5月30日(2007.5.30)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]