自動車用バンパーステイ及びその製造方法

【課題】 中央部に円形の穴42と該穴の周の4カ所に切り欠き43a〜43dが形成された矩形板状のフランジ部材41と、前記穴に接合された管状のステイ本体45からなるバンパーステイ44。フランジ部材とステイ本体の相対的な軸回りの回転を防止し、同時に、衝突時に掛かる曲げモーメントによりフランジ部材が容易に変形するのを防止する。

【解決手段】 電磁成形によりステイ本体は拡径されて穴の内周面に密着し、フランジ部材の前記穴から前方側に突出した部分が拡開して軸フランジ46が形成され、後方側が膨出して張出部が形成され、フランジ部材は軸フランジと張出部によって挟まれる。フランジ部材の板面内において、ステイ本体は切り欠き内に張り出し(張出部49)、フランジ部材とステイ本体の相対的な回転が防止される。切り欠きがフランジ部材の矩形のコーナーに対向する位置に形成されているので、フランジ部材は曲げに対し高い抗力を有する。

【解決手段】 電磁成形によりステイ本体は拡径されて穴の内周面に密着し、フランジ部材の前記穴から前方側に突出した部分が拡開して軸フランジ46が形成され、後方側が膨出して張出部が形成され、フランジ部材は軸フランジと張出部によって挟まれる。フランジ部材の板面内において、ステイ本体は切り欠き内に張り出し(張出部49)、フランジ部材とステイ本体の相対的な回転が防止される。切り欠きがフランジ部材の矩形のコーナーに対向する位置に形成されているので、フランジ部材は曲げに対し高い抗力を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バンパーリインフォースに取り付けられるフランジ部材と、該フランジ部材が前端に接合された管状のステイ本体からなる自動車用バンパーステイ及びその製造方法に関する。

【背景技術】

【0002】

管状のステイ本体の端部にバンパーリインフォースへの取付用フランジを有するバンパーステイ(縦圧壊型)は、管状部材の端部に板状のフランジ部材を溶接接合して製造される。しかし、バンパーステイの溶接部近傍は最も応力が集中する箇所であり、最も高い強度(継ぎ手強度)が必要とされるが、アルミニウム合金の場合、溶接による熱影響により溶接部近傍が軟化し、必然的に継ぎ手強度が低下するという問題がある。この継ぎ手強度の低下を補うため、管状部材及びフランジ部材の肉厚を大きくしたり、熱処理型アルミニウム合金であれば、熱処理(人工時効処理)を行って硬度及び強度を回復させることが考えられるが、前者の場合、アルミニウム合金を使用した軽量化の効果が半減し、後者の場合、溶接後の熱処理による強度の回復には限界があり、また、溶接後に熱処理工程を付加することによるコストアップが避けられない。

【0003】

一方、下記特許文献1には、管状部材の周囲を金型で包囲し、金型の端面から前記管状部材の先端部を突出させ、該先端部を電磁成形により瞬間的に拡開して前記金型の端面に打ち付け、管状部材の端部に前記金型の端面に沿った形状のフランジを一体成形することが開示されている。この手段によれば、溶接の熱影響による軟化がなく、むしろ加工硬化により継ぎ手強度が向上するという利点がある。しかし、特に管状部材の径に比べて大径のフランジを形成しようとすれば、アルミニウム合金の種類によってはフランジに割れが入ったり、ボルト締結等に利用されるフランジ周縁部が拡径に伴って薄肉化するという問題が起こり得る。

なお、電磁成形とは、電気エネルギーの投入により、電磁成形用コイルがきわめて短時間の強力な磁場を形成し、この磁場内におかれたワーク(被加工物)が磁場の反発力(フレミングの左手の法則に従ったLorentz力)によって強い拡張力や収縮力を受けて、高速で塑性変形することを利用し、ワークを所定形状に成形する技術であり、下記特許文献2等にも記載されているように、それ自体公知技術である。

【0004】

【特許文献1】特開2004−42066号公報

【特許文献2】特開2002−86228号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、前記特許文献2には、管状部材を他部材に形成した穴に貫通させ、管状部材を電磁成形により拡径して、他部材と接合する技術が開示されている。この技術を応用すれば、ステイ本体の前端にフランジ部材が接合したバンパーステイを製造することが可能である。

この場合のバンパーステイの製造方法の一例を、図9〜図13を参照して、次に説明する。

(1)フランジ部材1を図9に示す。このフランジ部材1は、平面視矩形の板状部材(例えばアルミニウム合金押出材を所定長さに切断したもの)であり、内側部1aと両側の段差部1b,1c、及び外側の取付部1d,1eからなり、中央に板厚方向に貫通する円形の穴2が形成されている。取付部1d,1eの前面がバンパーリインフォースへの取付面となり、矩形の対辺に位置する左右の取付部1d,1eには取付用のボルト穴が形成されている。

【0006】

(2)管状部材3は、図10に示すように、断面円形の軸部4の一端(前端)が斜めに切断され、他端(後端)に軸方向に垂直なフランジ5を有する。

管状部材3は、断面円形の管素材6(例えばアルミニウム合金押出材を所定長さに切断したもの)を電磁成形して得ることができる。管素材6は、一端(前端)が斜めに切断され、他端(後端)が軸方向に垂直に切断されている。図10に示すように、この管素材6の周囲を金型7(軸方向に割り面を有する複数個の割型からなる)で包囲し、金型7の端面7aから後端を所定距離突出させ、突出部分を電磁成形により瞬間的に拡開して前記金型7の端面7aに打ち付けることにより、前記管状部材3を得ることができる。この電磁成形方法は前記特許文献1に開示された方法と同じである。

【0007】

(3)続いて、図11に示すように、図示しない手段により位置決めしたフランジ部材1の穴2に管状部材3(図11に仮想線で示す)を嵌挿し、その傾斜した前端をフランジ部材1の端面から前方に所定距離突出させ(突出距離は穴2の周方向で等距離としている)、軸部4のうちフランジ5の近傍を金型8で包囲し、管状部材3を位置決めする。

この状態で、前記特許文献1に開示された電磁成形方法に倣い、図示しない電磁成形用コイルを管状部材3の内部に挿入して電磁成形し、軸部4の周壁を放射方向に拡径する。これにより、フランジ部材1の面内では軸部4の周壁が拡径して穴2の内周面に密着し、フランジ部材1の前方側では突出部4aが放射方向に拡開し、フランジ部材1の後方側では軸部4は磁場の反発力による拡張力の大きさに応じて膨出する。

【0008】

(4)上記方法により製造されたバンパーステイ9を図12,13に示す。ステイ本体11(管状部材3が電磁成形されたもの)は、フランジ部材1の面内の部分が穴2の内周面に密着し、フランジ部材1の穴2から前方側に突出した部分が放射方向に拡開して軸フランジ12が形成され、穴2の後方側が放射方向に膨出して張出部13が形成され、フランジ部材1が前記軸フランジ12と張出部13の間に挟まれ、これによりステイ本体11とフランジ部材1が接合されている。この例では、ステイ本体11の軸部14のほぼ全体が張出部13となっている。

(5)なお、フランジ5はサイドメンバへの取付用として用いられるもので、上記の例では比較的フランジ径を小さく設定したため、先に述べた問題点が生じにくく、従って、前記特許文献1に開示された方法で一体成形した。しかし、必要に応じて別体のフランジ部材を使用し、フランジ部材1と同様にそれを管状部材の後端に接合することも可能である。また、上記の例では、管状部材3の後端に予めフランジ5を一体的に成形し、その後に管状部材3とフランジ部材1の接合を行ったが、この接合時にフランジ5の成形を同時に行うこともできる。

【0009】

図9〜図13に示す方法によれば、任意の大きさの取付面を有するフランジ部材1と管状部材3を使用して、バンパーステイ9を電磁成形により成形でき、一方、電磁成形された軸フランジ12の外径は、フランジ部材1とステイ本体11の接合を確保するに必要な最小限の大きさで済むため、前記特許文献1の方法において生じ得るフランジの割れや肉厚の減少といった問題は抑えられる。また、フランジ部材1としてアルミニウム合金押出材を用いることができる(押出方向に垂直な面で切断し、穴開けすればよい)ため、低コストで実施できる。

【0010】

ところが、図12,13に示すバンパーステイ9において、フランジ部材1の穴2の内周面にステイ本体11が密着し、かつ軸フランジ12と張出部13が前後からフランジ部材1を挟み付けているが、フランジ部材1とステイ本体11は軸回りに互いに噛み合う部分がないため、例えばステイ本体11がサイドメンバに固定された状態でフランジ部材1に強い回転力が加わった場合、フランジ部材1が穴2の中心を通る軸Xに対して軸回りにゆるみを生じて回るおそれがある。フランジ部材1とステイ本体11の間にこのようなゆるみや相対的な回転が生じると、穴2の内周面とステイ本体11が摺動し、その接触部でいずれか一方又は双方の部材の摩耗が起こり、ゆるみが促進されていく。これによりフランジ部材1を介して取り付けられるバンパーリインフォースをも含めた全体構造(バンパーリインフォースとステイからなるバンパー構造体)の剛性が損なわれるととともに振動を起こす原因になるなどの問題点が生じ得る。

【0011】

本発明は、このような問題点に鑑みてなされたもので、管状部材を板状のフランジ部材に形成した穴に嵌挿し、その状態で管状部材を電磁成形により拡径し、フランジ部材と管状部材を接合させて製造したバンパーステイにおいて、フランジ部材と管状部材(成形後はステイ本体)の相対的な軸回りの回転を防止することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る自動車用バンパーステイは、前面にバンパーリインフォースの被取付面に当接する取付面を有し、中央部に穴が形成された矩形板状のフランジ部材と、前端が前記穴に嵌挿され、かつ拡径されて前記穴の内周面に密着し、前記フランジ部材に接合された管状のステイ本体からなり、前記フランジ部材の穴は円形の周の一部に互いに対向する位置に切り欠きが形成された形状をなすことを特徴とする。

前記自動車用バンパーステイにおいて、前記切り欠きは周方向に沿って略等間隔に前記フランジ部材の各コーナーに対向する位置に4カ所配置されていることが望ましい。この配置により、衝突時にバンパーリインフォースからフランジ部材に曲げモーメントが伝達された場合に、フランジ部材の曲げに対する抗力を高めることができる。なお、各コーナーに対向する位置とは、穴の円形の周の中でフランジ部材の矩形の1つの辺に最も近い位置と、該1つの辺に隣接する辺に最も近い位置の両位置からほぼ等角度離れた位置を意味する。

また、前記ステイ本体はアルミニウム合金材からなること、及び前記フランジ部材の穴から前方側に突出した部分が放射方向に拡開して軸フランジが形成され、前記穴の後方側が放射方向に膨出して張出部が形成され、前記フランジ部材が前記軸フランジと張出部の間に挟まれていることが望ましい。ここで、フランジ部材の穴の位置からみて軸フランジの側が前方、反対側が後方である。

【0013】

前記バンパーステイにおいて、前記切り欠きを前記軸フランジの外周を越える大きさで、穴から外向きに形成することができ、その場合、この切り欠きは作業穴として利用することができる。また、必要に応じて、前記ステイ本体の後端に、サイドメンバの先端に固定されるフランジを一体的に形成することができる。

前記自動車用バンパーステイの製造方法は、管状部材を前記穴に嵌挿し、その先端を前記フランジ部材の端面から前方に所定距離突出させ、その状態で電磁成形により前記管状部材の周壁を放射方向に拡げ、前記周壁を前記穴の内面に密着させると同時に、前記管状部材の前記穴から前方側に突出した部分を拡開し、望ましくは同時に穴の後方側を放射方向に張り出させて、前記フランジ部材と管状部材を接合することを特徴とする。

【発明の効果】

【0014】

本発明によれば、任意の大きさの矩形板状のフランジ部材を使用し、管状部材をフランジ部材に形成した穴に嵌挿し、端部を穴から突出させ、その状態で管状部材を電磁成形により拡径し、フランジ部材と管状部材を接合させて、フランジ部材と管状部材(成形後はステイ本体という)が接合した自動車用バンパーステイを得ることができ、かつ、前記特許文献1の方法において生じ得るフランジの割れや肉厚の減少といった問題が生じない。また、フランジ部材とステイ本体をともにアルミニウム合金押出材で形成することもでき、低コストで軽量なバンパーステイを得ることができる。

そして、フランジ部材とステイ本体の相対的な軸回りの回転を防止し、さらに、切り欠きを前記フランジ部材の各コーナーに対向する位置に4カ所配置したときは、衝突時にバンパーリインフォースからフランジ部材に曲げモーメントが伝達された場合に、フランジ部材の曲げに対する抗力を高めることができる。

【発明を実施するための最良の形態】

【0015】

以下、図1〜図8を参照して、本発明に係るバンパーステイについて具体的に説明する。

図1に示すフランジ部材21は、円形の穴22の周の4カ所に等間隔で、放射方向に切り欠き23a〜23dが形成されている。切り欠き23aと23c、切り欠き23bと23dは、穴22の周の互いに対向する位置に形成されている。この切り欠き23a〜23dは平面視矩形のフランジ部材21の各辺に対向する位置(穴22の円形の周の中でフランジ部材21の矩形の辺に最も近い位置)に配置されている。フランジ部材21は、切り欠き23a〜23dが形成された点のみでフランジ部材1と異なり、このフランジ部材21と前記管状部材3(バンパーステイ9の製造に使用したもの)を、バンパーステイ9と同様の方法で接合したものが、図2〜4に示すバンパーステイ24である。

【0016】

バンパーステイ24はフランジ部材21とステイ本体25(管状部材3が電磁成形されたもの)からなり、ステイ本体25は、バンパーステイ9のステイ本体11と同様に、軸フランジ26と、ほぼ全体が張出部27からなる軸部28及びフランジ5を有する。しかし、フランジ部材21の穴22の周囲に切り欠き23a〜23dが形成されていることから、ステイ本体25は、フランジ部材21の板面内において、穴22の円形部分の内周面に密着していると同時に、切り欠き23a〜23d内に張り出している(張出部分29)。ステイ本体25の周囲にこの張出部分29が形成されることにより、ステイ本体25とフランジ部材21が、前記板面内において互いに噛み合った形になり、フランジ部材とステイ本体の間に軸回りのゆるみが生じるという、従来技術の問題点は解消される。

なお、フランジ部材21に形成された切り欠き23a〜23dは、特に図4において明らかなとおり、軸フランジ26の外周を越えて放射方向に広がり、フランジ5には該切り欠き23a〜23dの直下の位置にボルト穴31が形成されている。従って、切り欠き23a〜23dはフランジ5をサイドメンバに固定するための工具が入る作業用穴として利用することができる。いいかえれば、切り欠き23a〜23dは作業用穴を兼ね、作業用穴として利用できる大きさに形成されている。

【0017】

なお、前記バンパーステイ24は、図5に示すように、フランジ部材21がバンパーリインフォース32の傾斜した端部に固定され、フランジ5がサイドメンバ33の先端に固定される。ここで仮に衝撃荷重Pがバンパーリインフォース32の直線部分に掛かると、フランジ部材21に矢印で示す曲げモーメントが掛かり、一方、フランジ部材21の穴22の周囲の最も曲げモーメントの影響を受けやすい箇所に切り欠き23a,23cが形成されている。当該切り欠き23a,23cの範囲内ではフランジ部材21とステイ本体25は接合されてなく、フランジ部材21がステイ本体25に支持されていないため、図3に仮想線で示すように、フランジ部材21が、穴22の周囲のステイ本体25に接合されていない箇所(切り欠き23a,23cの箇所、図3の白抜き矢印位置参照)を中心として、前記曲げモーメントにより曲げられることがある(図3の仮想線参照)。

次に示すバンパーステイ44では、その問題が解決されている。

【0018】

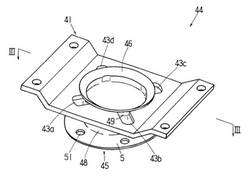

図6に示すフランジ部材41は、フランジ部材21と同様に、円形の穴42の周の4カ所に等間隔で、放射方向に切り欠き43a〜43dが形成されている。切り欠き43aと43c、切り欠き43bと43dは、穴42の周の互いに対向する位置に形成されている。この切り欠き43a〜43dは、フランジ部材41の各コーナーに対向する位置(具体的には、穴42の円形の周の中でフランジ部材41の矩形の辺a,b,c,dに最も近い位置A,B,C,Dから等角度離れた位置)に配置されている。フランジ部材41は、切り欠き43a〜43dがフランジ部材41の各コーナーに対向する位置に形成された点のみでフランジ部材21と異なり、このフランジ部材41と前記管状部材3(バンパーステイ24の製造に使用したもの)を、バンパーステイ24と同様の方法で接合したものが、図7,8に示すバンパーステイ44である(断面形状は示していないが、図7のIII−III断面図は図12と同じになる)。

【0019】

バンパーステイ44はフランジ部材41とステイ本体45(管状部材3が電磁成形されたもの)からなり、ステイ本体45は、バンパーステイ24のステイ本体25と同様に、軸フランジ46と、ほぼ全体が張出部からなる軸部48及びフランジ5を有する。そして、フランジ部材41の穴42の周囲に切り欠き43a〜43dが形成されていることから、ステイ本体45は、フランジ部材41の板面内において、穴42の円形部分の内周面に密着していると同時に、切り欠き43a〜43d内に張り出している(張出部分49)。

なお、フランジ部材41に形成された切り欠き43a〜43dは、特に図8において明らかなとおり、フランジ部材21の切り欠き23a〜23dと同様に、軸フランジ46の外周を越えて放射方向に広がり、フランジ5には該切り欠き43a〜43dの直下の位置にボルト穴51が形成されている。従って、切り欠き43a〜43dはフランジ5をサイドメンバに固定するための工具が入る作業用穴として利用することができる。いいかえれば、切り欠き43は作業用穴を兼ね、作業用穴として利用できる大きさに形成されている。

【0020】

上記バンパーステイ44によれば、ステイ本体45の周囲に張出部分49が形成されることにより、バンパーステイ24と同様に、ステイ本体45とフランジ部材41の間に軸回りのゆるみが生じるのが防止される。

また、バンパーステイ44は、切り欠き43a〜43dが前記の位置(フランジ部材21の各コーナーに対向する位置)に配置されているため、フランジ部材41に図5に示す曲げモーメントが掛かっても、フランジ部材41の穴42の周囲の曲げモーメントの影響を最も受けやすい箇所(フランジ21の切り欠き23a,23cが形成された箇所)に切り欠き43a〜43dが形成されてなく、当該箇所においてフランジ部材41とステイ本体45が接合されているため、当該箇所の曲げに対する抗力が高められており、容易に曲げ変形するのが抑制される。

【0021】

なお、フランジ部材41の材質としては、強度が高く導電率が低いものが望ましく、アルミニウム合金であればJIS5000系や、JIS6000,7000系のT5調質材が好適である。また、ステイ本体45の材質は、成形しやすく導電率が高いものが望ましく、例えば6063等のJIS6000系が好適である。ステイ本体45としては、アルミニウム合金押出材が好適であるが、例えばアルミニウム合金板を曲げ加工したものを用いることもできる。

【図面の簡単な説明】

【0022】

【図1】本発明に係るバンパーステイの製造に用いられるフランジ部材の斜視図である。

【図2】そのバンパーステイの斜視図である。

【図3】図2のII−II断面図である。

【図4】その平面図である。

【図5】そのバンパーステイの作用について説明する図である。

【図6】本発明に係る別のバンパーステイの製造に用いられるフランジ部材の斜視図である。

【図7】その別のバンパーステイの斜視図である。

【図8】その平面図である。

【図9】比較例のバンパーステイの製造に用いられるフランジ部材の斜視図である。

【図10】該比較例のバンパーステイの製造に用いられる管状部材について説明する断面図である。

【図11】該比較例のバンパーステイの製造方法を説明する断面図である。

【図12】該比較例のバンパーステイの断面図(図13のI−I断面)である。

【図13】該比較例のバンパーステイの斜視図である。

【符号の説明】

【0023】

5 フランジ

41 フランジ部材

42 穴

43a〜43d 切り欠き

44 バンパーステイ

45 ステイ本体

46 軸フランジ

48 軸部

49 張出部分

51 ボルト穴

【技術分野】

【0001】

本発明は、バンパーリインフォースに取り付けられるフランジ部材と、該フランジ部材が前端に接合された管状のステイ本体からなる自動車用バンパーステイ及びその製造方法に関する。

【背景技術】

【0002】

管状のステイ本体の端部にバンパーリインフォースへの取付用フランジを有するバンパーステイ(縦圧壊型)は、管状部材の端部に板状のフランジ部材を溶接接合して製造される。しかし、バンパーステイの溶接部近傍は最も応力が集中する箇所であり、最も高い強度(継ぎ手強度)が必要とされるが、アルミニウム合金の場合、溶接による熱影響により溶接部近傍が軟化し、必然的に継ぎ手強度が低下するという問題がある。この継ぎ手強度の低下を補うため、管状部材及びフランジ部材の肉厚を大きくしたり、熱処理型アルミニウム合金であれば、熱処理(人工時効処理)を行って硬度及び強度を回復させることが考えられるが、前者の場合、アルミニウム合金を使用した軽量化の効果が半減し、後者の場合、溶接後の熱処理による強度の回復には限界があり、また、溶接後に熱処理工程を付加することによるコストアップが避けられない。

【0003】

一方、下記特許文献1には、管状部材の周囲を金型で包囲し、金型の端面から前記管状部材の先端部を突出させ、該先端部を電磁成形により瞬間的に拡開して前記金型の端面に打ち付け、管状部材の端部に前記金型の端面に沿った形状のフランジを一体成形することが開示されている。この手段によれば、溶接の熱影響による軟化がなく、むしろ加工硬化により継ぎ手強度が向上するという利点がある。しかし、特に管状部材の径に比べて大径のフランジを形成しようとすれば、アルミニウム合金の種類によってはフランジに割れが入ったり、ボルト締結等に利用されるフランジ周縁部が拡径に伴って薄肉化するという問題が起こり得る。

なお、電磁成形とは、電気エネルギーの投入により、電磁成形用コイルがきわめて短時間の強力な磁場を形成し、この磁場内におかれたワーク(被加工物)が磁場の反発力(フレミングの左手の法則に従ったLorentz力)によって強い拡張力や収縮力を受けて、高速で塑性変形することを利用し、ワークを所定形状に成形する技術であり、下記特許文献2等にも記載されているように、それ自体公知技術である。

【0004】

【特許文献1】特開2004−42066号公報

【特許文献2】特開2002−86228号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、前記特許文献2には、管状部材を他部材に形成した穴に貫通させ、管状部材を電磁成形により拡径して、他部材と接合する技術が開示されている。この技術を応用すれば、ステイ本体の前端にフランジ部材が接合したバンパーステイを製造することが可能である。

この場合のバンパーステイの製造方法の一例を、図9〜図13を参照して、次に説明する。

(1)フランジ部材1を図9に示す。このフランジ部材1は、平面視矩形の板状部材(例えばアルミニウム合金押出材を所定長さに切断したもの)であり、内側部1aと両側の段差部1b,1c、及び外側の取付部1d,1eからなり、中央に板厚方向に貫通する円形の穴2が形成されている。取付部1d,1eの前面がバンパーリインフォースへの取付面となり、矩形の対辺に位置する左右の取付部1d,1eには取付用のボルト穴が形成されている。

【0006】

(2)管状部材3は、図10に示すように、断面円形の軸部4の一端(前端)が斜めに切断され、他端(後端)に軸方向に垂直なフランジ5を有する。

管状部材3は、断面円形の管素材6(例えばアルミニウム合金押出材を所定長さに切断したもの)を電磁成形して得ることができる。管素材6は、一端(前端)が斜めに切断され、他端(後端)が軸方向に垂直に切断されている。図10に示すように、この管素材6の周囲を金型7(軸方向に割り面を有する複数個の割型からなる)で包囲し、金型7の端面7aから後端を所定距離突出させ、突出部分を電磁成形により瞬間的に拡開して前記金型7の端面7aに打ち付けることにより、前記管状部材3を得ることができる。この電磁成形方法は前記特許文献1に開示された方法と同じである。

【0007】

(3)続いて、図11に示すように、図示しない手段により位置決めしたフランジ部材1の穴2に管状部材3(図11に仮想線で示す)を嵌挿し、その傾斜した前端をフランジ部材1の端面から前方に所定距離突出させ(突出距離は穴2の周方向で等距離としている)、軸部4のうちフランジ5の近傍を金型8で包囲し、管状部材3を位置決めする。

この状態で、前記特許文献1に開示された電磁成形方法に倣い、図示しない電磁成形用コイルを管状部材3の内部に挿入して電磁成形し、軸部4の周壁を放射方向に拡径する。これにより、フランジ部材1の面内では軸部4の周壁が拡径して穴2の内周面に密着し、フランジ部材1の前方側では突出部4aが放射方向に拡開し、フランジ部材1の後方側では軸部4は磁場の反発力による拡張力の大きさに応じて膨出する。

【0008】

(4)上記方法により製造されたバンパーステイ9を図12,13に示す。ステイ本体11(管状部材3が電磁成形されたもの)は、フランジ部材1の面内の部分が穴2の内周面に密着し、フランジ部材1の穴2から前方側に突出した部分が放射方向に拡開して軸フランジ12が形成され、穴2の後方側が放射方向に膨出して張出部13が形成され、フランジ部材1が前記軸フランジ12と張出部13の間に挟まれ、これによりステイ本体11とフランジ部材1が接合されている。この例では、ステイ本体11の軸部14のほぼ全体が張出部13となっている。

(5)なお、フランジ5はサイドメンバへの取付用として用いられるもので、上記の例では比較的フランジ径を小さく設定したため、先に述べた問題点が生じにくく、従って、前記特許文献1に開示された方法で一体成形した。しかし、必要に応じて別体のフランジ部材を使用し、フランジ部材1と同様にそれを管状部材の後端に接合することも可能である。また、上記の例では、管状部材3の後端に予めフランジ5を一体的に成形し、その後に管状部材3とフランジ部材1の接合を行ったが、この接合時にフランジ5の成形を同時に行うこともできる。

【0009】

図9〜図13に示す方法によれば、任意の大きさの取付面を有するフランジ部材1と管状部材3を使用して、バンパーステイ9を電磁成形により成形でき、一方、電磁成形された軸フランジ12の外径は、フランジ部材1とステイ本体11の接合を確保するに必要な最小限の大きさで済むため、前記特許文献1の方法において生じ得るフランジの割れや肉厚の減少といった問題は抑えられる。また、フランジ部材1としてアルミニウム合金押出材を用いることができる(押出方向に垂直な面で切断し、穴開けすればよい)ため、低コストで実施できる。

【0010】

ところが、図12,13に示すバンパーステイ9において、フランジ部材1の穴2の内周面にステイ本体11が密着し、かつ軸フランジ12と張出部13が前後からフランジ部材1を挟み付けているが、フランジ部材1とステイ本体11は軸回りに互いに噛み合う部分がないため、例えばステイ本体11がサイドメンバに固定された状態でフランジ部材1に強い回転力が加わった場合、フランジ部材1が穴2の中心を通る軸Xに対して軸回りにゆるみを生じて回るおそれがある。フランジ部材1とステイ本体11の間にこのようなゆるみや相対的な回転が生じると、穴2の内周面とステイ本体11が摺動し、その接触部でいずれか一方又は双方の部材の摩耗が起こり、ゆるみが促進されていく。これによりフランジ部材1を介して取り付けられるバンパーリインフォースをも含めた全体構造(バンパーリインフォースとステイからなるバンパー構造体)の剛性が損なわれるととともに振動を起こす原因になるなどの問題点が生じ得る。

【0011】

本発明は、このような問題点に鑑みてなされたもので、管状部材を板状のフランジ部材に形成した穴に嵌挿し、その状態で管状部材を電磁成形により拡径し、フランジ部材と管状部材を接合させて製造したバンパーステイにおいて、フランジ部材と管状部材(成形後はステイ本体)の相対的な軸回りの回転を防止することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る自動車用バンパーステイは、前面にバンパーリインフォースの被取付面に当接する取付面を有し、中央部に穴が形成された矩形板状のフランジ部材と、前端が前記穴に嵌挿され、かつ拡径されて前記穴の内周面に密着し、前記フランジ部材に接合された管状のステイ本体からなり、前記フランジ部材の穴は円形の周の一部に互いに対向する位置に切り欠きが形成された形状をなすことを特徴とする。

前記自動車用バンパーステイにおいて、前記切り欠きは周方向に沿って略等間隔に前記フランジ部材の各コーナーに対向する位置に4カ所配置されていることが望ましい。この配置により、衝突時にバンパーリインフォースからフランジ部材に曲げモーメントが伝達された場合に、フランジ部材の曲げに対する抗力を高めることができる。なお、各コーナーに対向する位置とは、穴の円形の周の中でフランジ部材の矩形の1つの辺に最も近い位置と、該1つの辺に隣接する辺に最も近い位置の両位置からほぼ等角度離れた位置を意味する。

また、前記ステイ本体はアルミニウム合金材からなること、及び前記フランジ部材の穴から前方側に突出した部分が放射方向に拡開して軸フランジが形成され、前記穴の後方側が放射方向に膨出して張出部が形成され、前記フランジ部材が前記軸フランジと張出部の間に挟まれていることが望ましい。ここで、フランジ部材の穴の位置からみて軸フランジの側が前方、反対側が後方である。

【0013】

前記バンパーステイにおいて、前記切り欠きを前記軸フランジの外周を越える大きさで、穴から外向きに形成することができ、その場合、この切り欠きは作業穴として利用することができる。また、必要に応じて、前記ステイ本体の後端に、サイドメンバの先端に固定されるフランジを一体的に形成することができる。

前記自動車用バンパーステイの製造方法は、管状部材を前記穴に嵌挿し、その先端を前記フランジ部材の端面から前方に所定距離突出させ、その状態で電磁成形により前記管状部材の周壁を放射方向に拡げ、前記周壁を前記穴の内面に密着させると同時に、前記管状部材の前記穴から前方側に突出した部分を拡開し、望ましくは同時に穴の後方側を放射方向に張り出させて、前記フランジ部材と管状部材を接合することを特徴とする。

【発明の効果】

【0014】

本発明によれば、任意の大きさの矩形板状のフランジ部材を使用し、管状部材をフランジ部材に形成した穴に嵌挿し、端部を穴から突出させ、その状態で管状部材を電磁成形により拡径し、フランジ部材と管状部材を接合させて、フランジ部材と管状部材(成形後はステイ本体という)が接合した自動車用バンパーステイを得ることができ、かつ、前記特許文献1の方法において生じ得るフランジの割れや肉厚の減少といった問題が生じない。また、フランジ部材とステイ本体をともにアルミニウム合金押出材で形成することもでき、低コストで軽量なバンパーステイを得ることができる。

そして、フランジ部材とステイ本体の相対的な軸回りの回転を防止し、さらに、切り欠きを前記フランジ部材の各コーナーに対向する位置に4カ所配置したときは、衝突時にバンパーリインフォースからフランジ部材に曲げモーメントが伝達された場合に、フランジ部材の曲げに対する抗力を高めることができる。

【発明を実施するための最良の形態】

【0015】

以下、図1〜図8を参照して、本発明に係るバンパーステイについて具体的に説明する。

図1に示すフランジ部材21は、円形の穴22の周の4カ所に等間隔で、放射方向に切り欠き23a〜23dが形成されている。切り欠き23aと23c、切り欠き23bと23dは、穴22の周の互いに対向する位置に形成されている。この切り欠き23a〜23dは平面視矩形のフランジ部材21の各辺に対向する位置(穴22の円形の周の中でフランジ部材21の矩形の辺に最も近い位置)に配置されている。フランジ部材21は、切り欠き23a〜23dが形成された点のみでフランジ部材1と異なり、このフランジ部材21と前記管状部材3(バンパーステイ9の製造に使用したもの)を、バンパーステイ9と同様の方法で接合したものが、図2〜4に示すバンパーステイ24である。

【0016】

バンパーステイ24はフランジ部材21とステイ本体25(管状部材3が電磁成形されたもの)からなり、ステイ本体25は、バンパーステイ9のステイ本体11と同様に、軸フランジ26と、ほぼ全体が張出部27からなる軸部28及びフランジ5を有する。しかし、フランジ部材21の穴22の周囲に切り欠き23a〜23dが形成されていることから、ステイ本体25は、フランジ部材21の板面内において、穴22の円形部分の内周面に密着していると同時に、切り欠き23a〜23d内に張り出している(張出部分29)。ステイ本体25の周囲にこの張出部分29が形成されることにより、ステイ本体25とフランジ部材21が、前記板面内において互いに噛み合った形になり、フランジ部材とステイ本体の間に軸回りのゆるみが生じるという、従来技術の問題点は解消される。

なお、フランジ部材21に形成された切り欠き23a〜23dは、特に図4において明らかなとおり、軸フランジ26の外周を越えて放射方向に広がり、フランジ5には該切り欠き23a〜23dの直下の位置にボルト穴31が形成されている。従って、切り欠き23a〜23dはフランジ5をサイドメンバに固定するための工具が入る作業用穴として利用することができる。いいかえれば、切り欠き23a〜23dは作業用穴を兼ね、作業用穴として利用できる大きさに形成されている。

【0017】

なお、前記バンパーステイ24は、図5に示すように、フランジ部材21がバンパーリインフォース32の傾斜した端部に固定され、フランジ5がサイドメンバ33の先端に固定される。ここで仮に衝撃荷重Pがバンパーリインフォース32の直線部分に掛かると、フランジ部材21に矢印で示す曲げモーメントが掛かり、一方、フランジ部材21の穴22の周囲の最も曲げモーメントの影響を受けやすい箇所に切り欠き23a,23cが形成されている。当該切り欠き23a,23cの範囲内ではフランジ部材21とステイ本体25は接合されてなく、フランジ部材21がステイ本体25に支持されていないため、図3に仮想線で示すように、フランジ部材21が、穴22の周囲のステイ本体25に接合されていない箇所(切り欠き23a,23cの箇所、図3の白抜き矢印位置参照)を中心として、前記曲げモーメントにより曲げられることがある(図3の仮想線参照)。

次に示すバンパーステイ44では、その問題が解決されている。

【0018】

図6に示すフランジ部材41は、フランジ部材21と同様に、円形の穴42の周の4カ所に等間隔で、放射方向に切り欠き43a〜43dが形成されている。切り欠き43aと43c、切り欠き43bと43dは、穴42の周の互いに対向する位置に形成されている。この切り欠き43a〜43dは、フランジ部材41の各コーナーに対向する位置(具体的には、穴42の円形の周の中でフランジ部材41の矩形の辺a,b,c,dに最も近い位置A,B,C,Dから等角度離れた位置)に配置されている。フランジ部材41は、切り欠き43a〜43dがフランジ部材41の各コーナーに対向する位置に形成された点のみでフランジ部材21と異なり、このフランジ部材41と前記管状部材3(バンパーステイ24の製造に使用したもの)を、バンパーステイ24と同様の方法で接合したものが、図7,8に示すバンパーステイ44である(断面形状は示していないが、図7のIII−III断面図は図12と同じになる)。

【0019】

バンパーステイ44はフランジ部材41とステイ本体45(管状部材3が電磁成形されたもの)からなり、ステイ本体45は、バンパーステイ24のステイ本体25と同様に、軸フランジ46と、ほぼ全体が張出部からなる軸部48及びフランジ5を有する。そして、フランジ部材41の穴42の周囲に切り欠き43a〜43dが形成されていることから、ステイ本体45は、フランジ部材41の板面内において、穴42の円形部分の内周面に密着していると同時に、切り欠き43a〜43d内に張り出している(張出部分49)。

なお、フランジ部材41に形成された切り欠き43a〜43dは、特に図8において明らかなとおり、フランジ部材21の切り欠き23a〜23dと同様に、軸フランジ46の外周を越えて放射方向に広がり、フランジ5には該切り欠き43a〜43dの直下の位置にボルト穴51が形成されている。従って、切り欠き43a〜43dはフランジ5をサイドメンバに固定するための工具が入る作業用穴として利用することができる。いいかえれば、切り欠き43は作業用穴を兼ね、作業用穴として利用できる大きさに形成されている。

【0020】

上記バンパーステイ44によれば、ステイ本体45の周囲に張出部分49が形成されることにより、バンパーステイ24と同様に、ステイ本体45とフランジ部材41の間に軸回りのゆるみが生じるのが防止される。

また、バンパーステイ44は、切り欠き43a〜43dが前記の位置(フランジ部材21の各コーナーに対向する位置)に配置されているため、フランジ部材41に図5に示す曲げモーメントが掛かっても、フランジ部材41の穴42の周囲の曲げモーメントの影響を最も受けやすい箇所(フランジ21の切り欠き23a,23cが形成された箇所)に切り欠き43a〜43dが形成されてなく、当該箇所においてフランジ部材41とステイ本体45が接合されているため、当該箇所の曲げに対する抗力が高められており、容易に曲げ変形するのが抑制される。

【0021】

なお、フランジ部材41の材質としては、強度が高く導電率が低いものが望ましく、アルミニウム合金であればJIS5000系や、JIS6000,7000系のT5調質材が好適である。また、ステイ本体45の材質は、成形しやすく導電率が高いものが望ましく、例えば6063等のJIS6000系が好適である。ステイ本体45としては、アルミニウム合金押出材が好適であるが、例えばアルミニウム合金板を曲げ加工したものを用いることもできる。

【図面の簡単な説明】

【0022】

【図1】本発明に係るバンパーステイの製造に用いられるフランジ部材の斜視図である。

【図2】そのバンパーステイの斜視図である。

【図3】図2のII−II断面図である。

【図4】その平面図である。

【図5】そのバンパーステイの作用について説明する図である。

【図6】本発明に係る別のバンパーステイの製造に用いられるフランジ部材の斜視図である。

【図7】その別のバンパーステイの斜視図である。

【図8】その平面図である。

【図9】比較例のバンパーステイの製造に用いられるフランジ部材の斜視図である。

【図10】該比較例のバンパーステイの製造に用いられる管状部材について説明する断面図である。

【図11】該比較例のバンパーステイの製造方法を説明する断面図である。

【図12】該比較例のバンパーステイの断面図(図13のI−I断面)である。

【図13】該比較例のバンパーステイの斜視図である。

【符号の説明】

【0023】

5 フランジ

41 フランジ部材

42 穴

43a〜43d 切り欠き

44 バンパーステイ

45 ステイ本体

46 軸フランジ

48 軸部

49 張出部分

51 ボルト穴

【特許請求の範囲】

【請求項1】

前面にバンパーリインフォースの被取付面に当接する取付面を有し、中央部に穴が形成された矩形板状のフランジ部材と、前端が前記穴に嵌挿され、かつ拡径されて前記穴の内周面に密着し、前記フランジ部材に接合された管状のステイ本体からなり、前記フランジ部材の穴は円形の周の一部に互いに対向する位置に切り欠きが形成された形状をなすことを特徴とする自動車用バンパーステイ。

【請求項2】

前記切り欠きが、周方向に沿って略等間隔に前記フランジ部材の矩形の各コーナーに対向する位置に4カ所配置されていることを特徴とする請求項1に記載された自動車用バンパーステイ。

【請求項3】

前記ステイ本体がアルミニウム合金材からなることを特徴とする請求項1又は2に記載された自動車用バンパーステイ。

【請求項4】

前記フランジ部材の穴から前方側に突出した部分が放射方向に拡開して軸フランジが形成され、前記穴の後方側が放射方向に膨出して張出部が形成され、前記フランジ部材が前記軸フランジと張出部の間に挟まれていることを特徴とする請求項1〜3のいずれかに記載された自動車用バンパーステイ。

【請求項5】

前記切り欠きが前記軸フランジの外周を越えて形成されていることを特徴とする請求項1〜4のいずれかに記載された自動車用バンパーステイ。

【請求項6】

前記ステイ本体の後端に、サイドメンバの先端に固定されるフランジが一体的に形成されていることを特徴とする請求項1〜5のいずれかに記載された自動車用バンパーステイ。

【請求項7】

前面にバンパーリインフォースの被取付面に当接する取付面を有し、中央部に穴が形成された矩形板状のフランジ部材と、前記フランジ部材に接合された管状のステイ本体からなる自動車用バンパーステイの製造方法において、前記フランジ部材の穴は円形の周の一部に互いに対向する位置に切り欠きが形成された形状をなし、管状部材を前記穴に嵌挿し、その先端を前記フランジ部材の端面から前方に所定距離突出させ、その状態で電磁成形により前記管状部材の周壁を放射方向に拡げ、前記周壁を前記穴の内面に密着させると同時に、前記管状部材の前記穴から前方側に突出した部分を拡開して、前記フランジ部材と前記管状部材を接合することを特徴とする自動車用バンパーステイの製造方法。

【請求項8】

前記管状部材の前記穴の後方側の周壁を放射方向に張り出させることを特徴とする請求項7に記載された自動車用バンパーステイの製造方法。

【請求項1】

前面にバンパーリインフォースの被取付面に当接する取付面を有し、中央部に穴が形成された矩形板状のフランジ部材と、前端が前記穴に嵌挿され、かつ拡径されて前記穴の内周面に密着し、前記フランジ部材に接合された管状のステイ本体からなり、前記フランジ部材の穴は円形の周の一部に互いに対向する位置に切り欠きが形成された形状をなすことを特徴とする自動車用バンパーステイ。

【請求項2】

前記切り欠きが、周方向に沿って略等間隔に前記フランジ部材の矩形の各コーナーに対向する位置に4カ所配置されていることを特徴とする請求項1に記載された自動車用バンパーステイ。

【請求項3】

前記ステイ本体がアルミニウム合金材からなることを特徴とする請求項1又は2に記載された自動車用バンパーステイ。

【請求項4】

前記フランジ部材の穴から前方側に突出した部分が放射方向に拡開して軸フランジが形成され、前記穴の後方側が放射方向に膨出して張出部が形成され、前記フランジ部材が前記軸フランジと張出部の間に挟まれていることを特徴とする請求項1〜3のいずれかに記載された自動車用バンパーステイ。

【請求項5】

前記切り欠きが前記軸フランジの外周を越えて形成されていることを特徴とする請求項1〜4のいずれかに記載された自動車用バンパーステイ。

【請求項6】

前記ステイ本体の後端に、サイドメンバの先端に固定されるフランジが一体的に形成されていることを特徴とする請求項1〜5のいずれかに記載された自動車用バンパーステイ。

【請求項7】

前面にバンパーリインフォースの被取付面に当接する取付面を有し、中央部に穴が形成された矩形板状のフランジ部材と、前記フランジ部材に接合された管状のステイ本体からなる自動車用バンパーステイの製造方法において、前記フランジ部材の穴は円形の周の一部に互いに対向する位置に切り欠きが形成された形状をなし、管状部材を前記穴に嵌挿し、その先端を前記フランジ部材の端面から前方に所定距離突出させ、その状態で電磁成形により前記管状部材の周壁を放射方向に拡げ、前記周壁を前記穴の内面に密着させると同時に、前記管状部材の前記穴から前方側に突出した部分を拡開して、前記フランジ部材と前記管状部材を接合することを特徴とする自動車用バンパーステイの製造方法。

【請求項8】

前記管状部材の前記穴の後方側の周壁を放射方向に張り出させることを特徴とする請求項7に記載された自動車用バンパーステイの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2006−88941(P2006−88941A)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願番号】特願2004−278513(P2004−278513)

【出願日】平成16年9月24日(2004.9.24)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000003997)日産自動車株式会社 (16,386)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願日】平成16年9月24日(2004.9.24)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000003997)日産自動車株式会社 (16,386)

[ Back to top ]