自動車用フェンダ構造

【課題】通常時のフェンダの横ずれを確実に抑えると共に上方からの衝撃吸収特性を高められ、低コスト化を維持できる自動車用フェンダ構造を提供する。

【解決手段】車両の左右両側に配備される剛性部材14に対してその車外側を覆うよう配備される自動車用フェンダ構造において、フェンダ2の上端内縁部と剛性部材14とは、車幅方向Y中央側に膨出し、側面視で下辺側が上辺側より長い台形状の膨出リブ16を形成した連結板12により連結され、膨出リブ16は、車両前方側の縦辺Lfが車両後方側の縦辺Lrより直立するように形成された。

【解決手段】車両の左右両側に配備される剛性部材14に対してその車外側を覆うよう配備される自動車用フェンダ構造において、フェンダ2の上端内縁部と剛性部材14とは、車幅方向Y中央側に膨出し、側面視で下辺側が上辺側より長い台形状の膨出リブ16を形成した連結板12により連結され、膨出リブ16は、車両前方側の縦辺Lfが車両後方側の縦辺Lrより直立するように形成された。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用フェンダ構造、特に、自動車のエンジンルームに配備される側壁部材に取付けられ、上方からの衝撃荷重を緩衝しエネルギーを吸収する機能を備えた自動車用フェンダ構造に関する。

【背景技術】

【0002】

自動車の前部にエンジンルームが配備された場合、そのエンジンルームの両側には前後に延出する剛性部材、例えば、ホイールエプロンが配備され、同ホイールエプロンには同部材の車体外側を覆うようにフロントフェンダが取付けられる。更に、左右のホイールエプロンの前端部は互いにラジエータサポートメンバで連結され、同部はフロントエプロン等で覆われる。エンジンルームの上方はエンジンフードで開閉可能に覆われ、同エンジンフードの左右の前後に延びる左右端縁は左右のフロントフェンダの上端縁と所定隙間を介して連続面を成すようにして対向配備される。

【0003】

このような車両では、フロントフェンダの上部に斜め上方から衝撃荷重が加わると、フェンダ上端突部やエンジンフードの左右端縁が下方へ変形して衝撃エネルギーを吸収し、歩行者保護を図るように構成されている。そのようなフロントフェンダの上端側における衝撃荷重吸収特性を測定するため、例えば、図10(a),(b)に示すように、所定の位置pに所定のインパクタHにより所定衝撃を加え、HIC(頭脳損傷指数(Head Injury Criteria))値を測定することが行われている。

【0004】

そこで、車両のフロントフェンダはスチール製あるいは樹脂製であるが、いずれの場合もその上端側には衝撃荷重吸収構造を形成することとなり、例えば、図10(a),(b)に示すように、フロントフェンダ110の車幅方向(紙面垂直方向)上端内縁側を下方に向けて折り返してなる縦壁部120をホイールエプロンの上部を成すアッパーフレーム100に締結する際、縦壁部120とアッパーフレーム100の間に低剛性域(クラッシュブルゾーン)を設けており、例えば、縦壁部120を別体の剛性が低く調整されたブラケット130を介してアッパーフレーム100に締結したものが知られている。

【0005】

更に、特開2001−310767号公報(引用文献1)に開示されたフロントフェンダでは、縦壁部とアッパーフレームの間を断面L型、T型等の樹脂製の枠状のブラケットを用いて連結し、エンジンフードと左右のフロントフェンダの上端縁とが連続面を成すように保持し、衝撃吸収時には枠状のブラケットが破損するようにして衝撃エネルギーを吸収させ、歩行者保護を図るようにしている。

【0006】

【特許文献1】特開2001−310767号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、図10(a),(b)に示すように、スチール製のフロントフェンダ110の上端部の前後方向Xにブラケット130を分散配備するにあたり、前後に延出するフェンダ上端部のフェンダ横方向Yのずれ変位を抑える必要がある。そこで一般的には少なくともフェンダ上端部の前後の3点(3ヶ所)をスチール製のブラケット130でずれなく支え、フェンダ上端部の部品剛性を保持している。

しかし、フェンダ上端部の横ずれ規制と形状保持の機能を果たすブラケット130を用いた場合、ブラケット130の連結部以外の部位の衝撃値に比べて、ブラケット130の連結部近傍の衝撃値が、大幅に高くならざるを得ず、改善が望まれている。

【0008】

なお、引用文献1の断面L型、T型等の樹脂製の枠状のブラケットを用いる場合、図10(a),(b)に示すブラケット130を用いた場合と同様に、ブラケットの連結部近傍の衝撃値が高く、同部の衝撃値を十分に下げるには限界があり、しかも、ブラケットの形状が複雑なため成形コストが高くなる。

なお、スチール材のフェンダの場合に、HIC値を下げるため、フェンダの上端内縁側を下方に向けて折り返してなる縦壁部の板厚を下げるとしても、現行の板厚がすでに成型限界板厚で製作されており、更なる衝撃値を下げることは困難である。

【0009】

更に、フロントフェンダの上端部の縦壁部に穴を開けることでHIC値の低減を図ろうとした場合、この穴を通してエンジンルーム側からフロントフェンダ内が容易に視認できないように閉塞する等、二次的な対策を施す必要が生じ、コストアップとなってしまう不都合がある。

【0010】

本発明は、上述の問題点に着目してなされたもので、上方からの衝撃吸収特性を高められ、低コスト化を維持できる自動車用フェンダ構造を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述の目的を達成するために、請求項1記載の発明は、車両の左右両側に配備される剛性部材に対してその車外側を覆うよう配備される自動車用フェンダ構造において、上記フェンダの上端内縁部と上記剛性部材とは、車幅方向中央側に膨出し、側面視で下辺側が上辺側より長い台形状の膨出リブを形成した連結板により連結され、上記膨出リブは、車両前方側の縦辺が車両後方側の縦辺より直立するように形成されたことを特徴とする。

【0012】

請求項2記載の発明は、請求項1記載の自動車用フェンダ構造において、上記剛性部材と上記連結板との下連結位置は、上記フェンダの上端内縁と該連結板との上連結位置より、車幅方向中央側にオフセットするように形成されたことを特徴とする。

【0013】

請求項3記載の発明は、請求項1または2記載の自動車用フェンダ構造において、上記連結板は前後に長く形成されると共に上記膨出リブを前後に複数分散形成したことを特徴とする。

【0014】

請求項4記載の発明は、請求項1、2または3記載の自動車用フェンダ構造において、上記台形の前記前方側の縦辺と、該縦辺の上端と前記後方側の縦辺とを結ぶ対角線との交差角が40°〜50°に設定されたことを特徴とする。

【0015】

請求項5記載の発明は、請求項1乃至4のいずれか1つに記載の自動車用フェンダ構造において、上記自動車用フェンダと上記連結板は樹脂で一体成形されたことを特徴とする。

【発明の効果】

【0016】

請求項1記載の自動車用フェンダ構造によれば、膨出リブは、車幅方向中央側に膨出し、側面視で下辺側が上辺側より長い台形状をなし、車両前方側の縦辺が車両後方側の縦辺より直立するように形成されているので、車両前方側の縦辺で上下方向のフェンダ取り付け剛性を確保することができると共に、車両(フェンダ)の上部に斜め上方から入力される衝撃に対しては、延在方向が異なる前後の縦辺によって衝撃エネルギーを分散させて衝撃値を低くすることができ、歩行者保護特性を向上できる。

【0017】

請求項2記載の自動車用フェンダ構造によれば、連結板が車幅方向中央側に向けて傾斜して配備されるので、車幅方向にも衝撃エネルギーを分散させて衝撃値をより低くすることができ、歩行者保護特性をより向上できる。

【0018】

請求項3記載の自動車用フェンダ構造によれば、膨出リブを複数分散形成し前後に長い連結板がフロントフェンダ上方の前後方向いずれの位置の衝撃に対しても衝撃エネルギーを分散させて衝撃値をより低くすることができる。

【0019】

請求項4記載の自動車用フェンダ構造によれば、台形の前記前方側の縦辺と、該縦辺の上端と前記後方側の縦辺とを結ぶ対角線との交差角が40°〜50°に設定された台形突部を用いることで、フェンダ前方斜め上方からの衝撃に対して衝撃エネルギーをより適切に分散させて衝撃値を低くすることができ、歩行者保護特性を向上できる。

【0020】

請求項5記載の自動車用フェンダ構造によれば、フェンダと連結板が樹脂で一体成形されるので、部品数低減、及び、部品数低減による組み付け工数低減により、コスト低減を図れる。

【発明を実施するための最良の形態】

【0021】

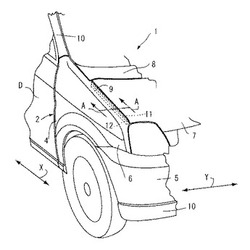

図1、2にはこの発明の自動車用フェンダ構造が適用されたフロントフェンダ2を装備した自動車1の概略前側部分斜視図を示した。

このフロントフェンダ2は自動車1の左右両側に配備され車体側の前後に延出する剛性部材であるホイールエプロン3の上向き壁に対してその車外側を覆うよう配備されており、全体が3次元方向に拡がる湾曲板として樹脂、例えばエポキシ樹脂を用い不図示の射出成形装置によって成形される。

【0022】

ここで、フロントフェンダ2は自動車1の右側のフロントドアDの前縁と対向する後縦縁部4と、フロントバンパ5及びフロントマスク10の右側縁と対向する前縦縁部6と、エンジンフード7及びその後方のカウルカバー8の各右端部と対向し前後に延設される上側突部9と、上側突部9の車幅方向Yでの上側突部9より下方に屈曲して延出する上端内縁部11と、同上端内縁部11の下端より更に下方に延出する連結板12とを備えている。

【0023】

フロントフェンダ2の前後に延びる上側突部9は上端内縁部11及び連結板12を介してエンジンルームEと対向する剛性部材であるホイールエプロン3の上端のアッパーフレーム14に締結される。更に、フロントフェンダ2はその前後及び下部タイヤハウス周縁部が複数の屈曲締結片15(図2には2つ表示した)を介して対向する不図示の車体基枠側に締結されている。

【0024】

図1、2に示すように、フロントフェンダ2はその上側突部9が前後方向Xに連続形成され、その車幅方向Y内縁側がエンジンフード7及びその後方のカウルカバー8の各側端縁と順次対向している。図1に示すように、上側突部9の後端部はフロントピラ10に対向するように形成され、同対向部はフロントピラ10の上部より下方に連続する湾曲外周面をなすように形成される。

図2乃至4に示すように、フロントフェンダ2の上側突部9はその車幅方向Y内縁側より下方に上端内縁部11を延出形成し、上端内縁部11の下端より衝撃吸収部Kを成す連結板12を連続して延出し、これらにより上側突部9の上面がエンジンフード7及びその後方のカウルカバー8の各側端縁の上面と連続面を成すように支持している。

【0025】

前後方向Xに連続形成された上端内縁部11の下端縁からは連結板12の上端の段部121が車体中央側に屈曲して延びるように形成され、前後方向に連続形成された段部121からは斜め下向きに主部122が延びるように形成され、主部122の下端には横方向に延びる下フランジ123が連続形成される。下フランジ123は車体側の前後に延出する剛性部材であるホイールエプロン3の上部に一体結合されたアッパーフレーム14に複数箇所で締結される。

【0026】

衝撃吸収部Kを成す連結板12は樹脂成形可能な薄板で、図5(a)に示すように、上側突部9側の厚さt1に対して連結薄板12は厚さt2と比較的薄く成形されてもよい。ここで連結板12はフェンダの上端内縁部11より連続して厚さはt1よりt2と薄くなるが、一体成形されているので、部品数低減、及び、部品数低減による組み付け工数低減により、コスト低減を図るのに寄与できる。

更に、上端内縁部11側の上連結位置e1と剛性部材であるアッパーフレーム14側の下連結位置e2との上下間は、段部121及び同段部より斜め下方に延びる連結板の主部122で連結されると共に車幅方向Yの中央側(図5(a)で右側)に所定のオフセット量L1ずれて形成される。しかも、図3、図4、図6に示すように、湾曲した連結板12には複数の膨出リブ16が前後方向Xに沿って所定間隔で順次分散して形成されている。

【0027】

各膨出リブ16は図3に示すように、側面視で下辺側が上辺側より長い台形状の膨出部として形成され、且つ車両前方側(図3では左側)の縦辺が車両後方側(図3では右側)の縦辺より直立するように形成される。このような形状の膨出リブ16によれば、車両前方側の縦辺で上下方向のフェンダ取り付け剛性を確保することができると共に、後述するように、フェンダ前方斜め上方からの衝撃荷重に対しては、延在方向が異なる前後の縦辺によって衝撃エネルギーを分散させて吸収すべく容易に変形でき、これにより衝撃値を低くでき、歩行者保護特性を向上できる。

【0028】

図3に示すように、膨出リブ16は、連結板12の板厚t2が射出成形可能な限界の薄厚に設定され、台形突部として形成された場合において、その台形突部の車両前方側の縦辺Lfと、縦辺Lfの上端と車両後方側の縦辺Lrとを結ぶ対角線Lcとの交差角βが40°に設定された。この交差角βは、これを更に小さく設定すると、フェンダ前方斜め上方からの衝撃荷重に対しての剛性の低下が進み、大きく設定すると剛性増加が進む傾向にあり、ここでの交差角βは40°〜50°内に設定されることが好ましい。このように設定された台形突部の膨出リブ16を用いることで、通常時におけるフロントフェンダ2の上側突部9側の位置変位を確実に規制すると共に、フェンダ前方斜め上方からの衝撃荷重P1に対して衝撃エネルギーを適切に分散させ衝撃値HICを低くでき、歩行者保護特性を向上できる。

【0029】

また、段部121の形成に加え上連結位置e1が下連結位置e2に対して車外側にオフセットされることによっても衝撃エネルギーを車幅方向にも分散させることができるようにし、歩行者保護特性をより向上できる。更に、各膨出リブ16が車幅方向Y中央側に向けて湾曲することにより、上下方向中間部が下向きの衝撃荷重P1の分力P1sの下連結位置e2に向かう力線上より外れることによりフロントフェンダ2の上側突部9の上下方向の衝撃エネルギーをよりスムーズに分散させるようにすることができるようにし、歩行者保護特性をより向上できる。

【0030】

このようなフロントフェンダ2を備えた自動車が定常使用されている場合、フロントフェンダ、特にその上側突部9は、上端内縁部11及び各膨出リブ16を備えた連結板12を介してホイールエプロン3側のアッパーフレーム14に複数箇所で締結され、剛性を確保されており、フロントフェンダ2の上側突部9の位置ずれを確実に抑制でき、上側突部9の上面がエンジンフード7やカウルカバー8の上面と連続面を成すように保持でき、美観を維持できる。

【0031】

このようなフロントフェンダ2の衝撃吸収試験が不図示の衝撃吸収試験試験装置によって行われるとする。ここでは、前後方向Xに分散された所定の前後検査位置p1,p2及び中間検査位置p3(図2参照)に対して、順次、所定のインパクタ入射角α(=50°)で所定重量のインパクタHにより衝撃荷重P1が所定速度で加えられる。

図7に示すように、試験前において、衝撃荷重P1の入力前のフロントフェンダ2はその上端内縁部11及び衝撃吸収部Kを成す連結板12が定常状態を保持している。

【0032】

インパクタHによる衝撃荷重P1が加わると、フロントフェンダ2は不図示のエンジンフード7やカウルカバー8の側縁部と共に下方に変位する。この際、フロントフェンダ2の上側突部9、上端内縁部11及び各膨出リブ16を備えた連結板12が衝撃エネルギーを分散させ、衝撃値を低くする。

特に、図5(a)に示したように連結板12が車幅方向Y中央側に向けて傾斜して配備されるので、フェンダ上方からの衝撃に対して衝撃エネルギーを車幅方向にも分散させることができ、衝撃値をより低くできる。更に、前後に長い連結板12がフロントフェンダの上側突部9の主要域のほぼ全域に配備されたので、前後方向いずれの位置の衝撃に対しても衝撃エネルギーを分散させることができ、衝撃値をより低くでき、しかも、通常時におけるフロントフェンダ2の上部の位置変位をより確実に規制できる。

【0033】

上述のところにおいてフロントフェンダ2はその上端内縁部11より下方に配備される連結板12が一体的に連続成形されるとしたが、これに代えて、図5(b)に示すフロントフェンダ2dのように、上端内縁部11と前後に長い連結板12dを別体成形し、連結板12dの上端の上フランジ124dを上端内縁部11に一体接合、あるいはビス止めするようにしてもよい。この場合、フロントフェンダ2dの射出成形が容易化される。

【0034】

次に、図8に示すような構成のフロントフェンダ2aを採用してもよい。

この場合、フロントフェンダ2aの上側突部9aの前後方向に連続する上端内縁部11aには、前後及び中間位置の3箇所に、図9に示すような樹脂製の連結板片12aがそれぞれ1つずつ配備され、衝撃吸収部Kを形成する。各位置の連結板片12aには、図5(a)で説明したと同様の膨出リブ16aが1つ形成され、その連結板片12aの段部121aより上方に延びる上フランジ124aが上端内縁部11aに一体接合され、連結板片12aの下フランジ123aがホイールエプロン3のアッパーフレーム14に不図示の締結ボルトで締結される。

【0035】

図8のフロントフェンダ2aでは前後及び中間位置の3箇所の連結板片12aによりフロントフェンダ2aの上側突部9aの剛性が確保され、即ち、位置ずれが抑制され、更に、前後及び中間位置の3箇所の連結板片12a及び連結板片12a間の空域が低剛性域(クラッシュブルゾーン)を形成でき、より低レベルの衝撃エネルギーをも確実に分散、吸収することができる。なお、フロントフェンダ2aでは前後及び中間位置の3箇所に連結板片12aを設けたが、更にその数を増加することも可能であり、その場合も図8のフロントフェンダ2aと同様の作用効果が得られ、特に、通常時の位置ずれをより確実に抑制することができる。

【図面の簡単な説明】

【0036】

【図1】本発明の一実施形態としての自動車用フェンダ構造の適用されたフロントフェンダを備える自動車の切欠部分斜視図である。

【図2】図1の自動車に用いられるフロントフェンダの側面図である。

【図3】図2のフロントフェンダで用いる連結薄板回りの切欠斜視図である。

【図4】図3の連結薄板及びフロントフェンダの部分切欠平面図である。

【図5】図1のフロントフェンダのA−A線拡大断面図である。

【図6】は図1の自動車に用いられるフロントフェンダの斜め後方からの斜視図である。

【図7】は図1の自動車に用いられるフロントフェンダの衝撃試験の説明図である。

【図8】本発明の他の実施形態としてフロントフェンダの側面図である。

【図9】図8のフロントフェンダで用いる連結薄板片の斜視図である。

【図10】従来のフロントフェンダを示し、(a)はフロントフェンダの部分切欠側面図、(b)は部分切欠正面図を示す。

【符号の説明】

【0037】

1 自動車

2 フロントフェンダ

3 ホイールエプロン

7 エンジンフード

8 カウルカバー

9 上側突部

11 上端内縁部

12 連結板

121 段部

122 主部

123 下フランジ

124 上フランジ

13 ホイールエプロン

14 アッパーフレーム(剛性部材)

16 膨出リブ

b2 膨出量

e1 上連結位置

e2 下連結位置

β 交差角

L1 オフセット量

Lf 車両前方側の縦辺

Lr 車両後方側の縦辺

K 衝撃吸収部

X 前後方向

Y 車幅方向

【技術分野】

【0001】

本発明は、自動車用フェンダ構造、特に、自動車のエンジンルームに配備される側壁部材に取付けられ、上方からの衝撃荷重を緩衝しエネルギーを吸収する機能を備えた自動車用フェンダ構造に関する。

【背景技術】

【0002】

自動車の前部にエンジンルームが配備された場合、そのエンジンルームの両側には前後に延出する剛性部材、例えば、ホイールエプロンが配備され、同ホイールエプロンには同部材の車体外側を覆うようにフロントフェンダが取付けられる。更に、左右のホイールエプロンの前端部は互いにラジエータサポートメンバで連結され、同部はフロントエプロン等で覆われる。エンジンルームの上方はエンジンフードで開閉可能に覆われ、同エンジンフードの左右の前後に延びる左右端縁は左右のフロントフェンダの上端縁と所定隙間を介して連続面を成すようにして対向配備される。

【0003】

このような車両では、フロントフェンダの上部に斜め上方から衝撃荷重が加わると、フェンダ上端突部やエンジンフードの左右端縁が下方へ変形して衝撃エネルギーを吸収し、歩行者保護を図るように構成されている。そのようなフロントフェンダの上端側における衝撃荷重吸収特性を測定するため、例えば、図10(a),(b)に示すように、所定の位置pに所定のインパクタHにより所定衝撃を加え、HIC(頭脳損傷指数(Head Injury Criteria))値を測定することが行われている。

【0004】

そこで、車両のフロントフェンダはスチール製あるいは樹脂製であるが、いずれの場合もその上端側には衝撃荷重吸収構造を形成することとなり、例えば、図10(a),(b)に示すように、フロントフェンダ110の車幅方向(紙面垂直方向)上端内縁側を下方に向けて折り返してなる縦壁部120をホイールエプロンの上部を成すアッパーフレーム100に締結する際、縦壁部120とアッパーフレーム100の間に低剛性域(クラッシュブルゾーン)を設けており、例えば、縦壁部120を別体の剛性が低く調整されたブラケット130を介してアッパーフレーム100に締結したものが知られている。

【0005】

更に、特開2001−310767号公報(引用文献1)に開示されたフロントフェンダでは、縦壁部とアッパーフレームの間を断面L型、T型等の樹脂製の枠状のブラケットを用いて連結し、エンジンフードと左右のフロントフェンダの上端縁とが連続面を成すように保持し、衝撃吸収時には枠状のブラケットが破損するようにして衝撃エネルギーを吸収させ、歩行者保護を図るようにしている。

【0006】

【特許文献1】特開2001−310767号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、図10(a),(b)に示すように、スチール製のフロントフェンダ110の上端部の前後方向Xにブラケット130を分散配備するにあたり、前後に延出するフェンダ上端部のフェンダ横方向Yのずれ変位を抑える必要がある。そこで一般的には少なくともフェンダ上端部の前後の3点(3ヶ所)をスチール製のブラケット130でずれなく支え、フェンダ上端部の部品剛性を保持している。

しかし、フェンダ上端部の横ずれ規制と形状保持の機能を果たすブラケット130を用いた場合、ブラケット130の連結部以外の部位の衝撃値に比べて、ブラケット130の連結部近傍の衝撃値が、大幅に高くならざるを得ず、改善が望まれている。

【0008】

なお、引用文献1の断面L型、T型等の樹脂製の枠状のブラケットを用いる場合、図10(a),(b)に示すブラケット130を用いた場合と同様に、ブラケットの連結部近傍の衝撃値が高く、同部の衝撃値を十分に下げるには限界があり、しかも、ブラケットの形状が複雑なため成形コストが高くなる。

なお、スチール材のフェンダの場合に、HIC値を下げるため、フェンダの上端内縁側を下方に向けて折り返してなる縦壁部の板厚を下げるとしても、現行の板厚がすでに成型限界板厚で製作されており、更なる衝撃値を下げることは困難である。

【0009】

更に、フロントフェンダの上端部の縦壁部に穴を開けることでHIC値の低減を図ろうとした場合、この穴を通してエンジンルーム側からフロントフェンダ内が容易に視認できないように閉塞する等、二次的な対策を施す必要が生じ、コストアップとなってしまう不都合がある。

【0010】

本発明は、上述の問題点に着目してなされたもので、上方からの衝撃吸収特性を高められ、低コスト化を維持できる自動車用フェンダ構造を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述の目的を達成するために、請求項1記載の発明は、車両の左右両側に配備される剛性部材に対してその車外側を覆うよう配備される自動車用フェンダ構造において、上記フェンダの上端内縁部と上記剛性部材とは、車幅方向中央側に膨出し、側面視で下辺側が上辺側より長い台形状の膨出リブを形成した連結板により連結され、上記膨出リブは、車両前方側の縦辺が車両後方側の縦辺より直立するように形成されたことを特徴とする。

【0012】

請求項2記載の発明は、請求項1記載の自動車用フェンダ構造において、上記剛性部材と上記連結板との下連結位置は、上記フェンダの上端内縁と該連結板との上連結位置より、車幅方向中央側にオフセットするように形成されたことを特徴とする。

【0013】

請求項3記載の発明は、請求項1または2記載の自動車用フェンダ構造において、上記連結板は前後に長く形成されると共に上記膨出リブを前後に複数分散形成したことを特徴とする。

【0014】

請求項4記載の発明は、請求項1、2または3記載の自動車用フェンダ構造において、上記台形の前記前方側の縦辺と、該縦辺の上端と前記後方側の縦辺とを結ぶ対角線との交差角が40°〜50°に設定されたことを特徴とする。

【0015】

請求項5記載の発明は、請求項1乃至4のいずれか1つに記載の自動車用フェンダ構造において、上記自動車用フェンダと上記連結板は樹脂で一体成形されたことを特徴とする。

【発明の効果】

【0016】

請求項1記載の自動車用フェンダ構造によれば、膨出リブは、車幅方向中央側に膨出し、側面視で下辺側が上辺側より長い台形状をなし、車両前方側の縦辺が車両後方側の縦辺より直立するように形成されているので、車両前方側の縦辺で上下方向のフェンダ取り付け剛性を確保することができると共に、車両(フェンダ)の上部に斜め上方から入力される衝撃に対しては、延在方向が異なる前後の縦辺によって衝撃エネルギーを分散させて衝撃値を低くすることができ、歩行者保護特性を向上できる。

【0017】

請求項2記載の自動車用フェンダ構造によれば、連結板が車幅方向中央側に向けて傾斜して配備されるので、車幅方向にも衝撃エネルギーを分散させて衝撃値をより低くすることができ、歩行者保護特性をより向上できる。

【0018】

請求項3記載の自動車用フェンダ構造によれば、膨出リブを複数分散形成し前後に長い連結板がフロントフェンダ上方の前後方向いずれの位置の衝撃に対しても衝撃エネルギーを分散させて衝撃値をより低くすることができる。

【0019】

請求項4記載の自動車用フェンダ構造によれば、台形の前記前方側の縦辺と、該縦辺の上端と前記後方側の縦辺とを結ぶ対角線との交差角が40°〜50°に設定された台形突部を用いることで、フェンダ前方斜め上方からの衝撃に対して衝撃エネルギーをより適切に分散させて衝撃値を低くすることができ、歩行者保護特性を向上できる。

【0020】

請求項5記載の自動車用フェンダ構造によれば、フェンダと連結板が樹脂で一体成形されるので、部品数低減、及び、部品数低減による組み付け工数低減により、コスト低減を図れる。

【発明を実施するための最良の形態】

【0021】

図1、2にはこの発明の自動車用フェンダ構造が適用されたフロントフェンダ2を装備した自動車1の概略前側部分斜視図を示した。

このフロントフェンダ2は自動車1の左右両側に配備され車体側の前後に延出する剛性部材であるホイールエプロン3の上向き壁に対してその車外側を覆うよう配備されており、全体が3次元方向に拡がる湾曲板として樹脂、例えばエポキシ樹脂を用い不図示の射出成形装置によって成形される。

【0022】

ここで、フロントフェンダ2は自動車1の右側のフロントドアDの前縁と対向する後縦縁部4と、フロントバンパ5及びフロントマスク10の右側縁と対向する前縦縁部6と、エンジンフード7及びその後方のカウルカバー8の各右端部と対向し前後に延設される上側突部9と、上側突部9の車幅方向Yでの上側突部9より下方に屈曲して延出する上端内縁部11と、同上端内縁部11の下端より更に下方に延出する連結板12とを備えている。

【0023】

フロントフェンダ2の前後に延びる上側突部9は上端内縁部11及び連結板12を介してエンジンルームEと対向する剛性部材であるホイールエプロン3の上端のアッパーフレーム14に締結される。更に、フロントフェンダ2はその前後及び下部タイヤハウス周縁部が複数の屈曲締結片15(図2には2つ表示した)を介して対向する不図示の車体基枠側に締結されている。

【0024】

図1、2に示すように、フロントフェンダ2はその上側突部9が前後方向Xに連続形成され、その車幅方向Y内縁側がエンジンフード7及びその後方のカウルカバー8の各側端縁と順次対向している。図1に示すように、上側突部9の後端部はフロントピラ10に対向するように形成され、同対向部はフロントピラ10の上部より下方に連続する湾曲外周面をなすように形成される。

図2乃至4に示すように、フロントフェンダ2の上側突部9はその車幅方向Y内縁側より下方に上端内縁部11を延出形成し、上端内縁部11の下端より衝撃吸収部Kを成す連結板12を連続して延出し、これらにより上側突部9の上面がエンジンフード7及びその後方のカウルカバー8の各側端縁の上面と連続面を成すように支持している。

【0025】

前後方向Xに連続形成された上端内縁部11の下端縁からは連結板12の上端の段部121が車体中央側に屈曲して延びるように形成され、前後方向に連続形成された段部121からは斜め下向きに主部122が延びるように形成され、主部122の下端には横方向に延びる下フランジ123が連続形成される。下フランジ123は車体側の前後に延出する剛性部材であるホイールエプロン3の上部に一体結合されたアッパーフレーム14に複数箇所で締結される。

【0026】

衝撃吸収部Kを成す連結板12は樹脂成形可能な薄板で、図5(a)に示すように、上側突部9側の厚さt1に対して連結薄板12は厚さt2と比較的薄く成形されてもよい。ここで連結板12はフェンダの上端内縁部11より連続して厚さはt1よりt2と薄くなるが、一体成形されているので、部品数低減、及び、部品数低減による組み付け工数低減により、コスト低減を図るのに寄与できる。

更に、上端内縁部11側の上連結位置e1と剛性部材であるアッパーフレーム14側の下連結位置e2との上下間は、段部121及び同段部より斜め下方に延びる連結板の主部122で連結されると共に車幅方向Yの中央側(図5(a)で右側)に所定のオフセット量L1ずれて形成される。しかも、図3、図4、図6に示すように、湾曲した連結板12には複数の膨出リブ16が前後方向Xに沿って所定間隔で順次分散して形成されている。

【0027】

各膨出リブ16は図3に示すように、側面視で下辺側が上辺側より長い台形状の膨出部として形成され、且つ車両前方側(図3では左側)の縦辺が車両後方側(図3では右側)の縦辺より直立するように形成される。このような形状の膨出リブ16によれば、車両前方側の縦辺で上下方向のフェンダ取り付け剛性を確保することができると共に、後述するように、フェンダ前方斜め上方からの衝撃荷重に対しては、延在方向が異なる前後の縦辺によって衝撃エネルギーを分散させて吸収すべく容易に変形でき、これにより衝撃値を低くでき、歩行者保護特性を向上できる。

【0028】

図3に示すように、膨出リブ16は、連結板12の板厚t2が射出成形可能な限界の薄厚に設定され、台形突部として形成された場合において、その台形突部の車両前方側の縦辺Lfと、縦辺Lfの上端と車両後方側の縦辺Lrとを結ぶ対角線Lcとの交差角βが40°に設定された。この交差角βは、これを更に小さく設定すると、フェンダ前方斜め上方からの衝撃荷重に対しての剛性の低下が進み、大きく設定すると剛性増加が進む傾向にあり、ここでの交差角βは40°〜50°内に設定されることが好ましい。このように設定された台形突部の膨出リブ16を用いることで、通常時におけるフロントフェンダ2の上側突部9側の位置変位を確実に規制すると共に、フェンダ前方斜め上方からの衝撃荷重P1に対して衝撃エネルギーを適切に分散させ衝撃値HICを低くでき、歩行者保護特性を向上できる。

【0029】

また、段部121の形成に加え上連結位置e1が下連結位置e2に対して車外側にオフセットされることによっても衝撃エネルギーを車幅方向にも分散させることができるようにし、歩行者保護特性をより向上できる。更に、各膨出リブ16が車幅方向Y中央側に向けて湾曲することにより、上下方向中間部が下向きの衝撃荷重P1の分力P1sの下連結位置e2に向かう力線上より外れることによりフロントフェンダ2の上側突部9の上下方向の衝撃エネルギーをよりスムーズに分散させるようにすることができるようにし、歩行者保護特性をより向上できる。

【0030】

このようなフロントフェンダ2を備えた自動車が定常使用されている場合、フロントフェンダ、特にその上側突部9は、上端内縁部11及び各膨出リブ16を備えた連結板12を介してホイールエプロン3側のアッパーフレーム14に複数箇所で締結され、剛性を確保されており、フロントフェンダ2の上側突部9の位置ずれを確実に抑制でき、上側突部9の上面がエンジンフード7やカウルカバー8の上面と連続面を成すように保持でき、美観を維持できる。

【0031】

このようなフロントフェンダ2の衝撃吸収試験が不図示の衝撃吸収試験試験装置によって行われるとする。ここでは、前後方向Xに分散された所定の前後検査位置p1,p2及び中間検査位置p3(図2参照)に対して、順次、所定のインパクタ入射角α(=50°)で所定重量のインパクタHにより衝撃荷重P1が所定速度で加えられる。

図7に示すように、試験前において、衝撃荷重P1の入力前のフロントフェンダ2はその上端内縁部11及び衝撃吸収部Kを成す連結板12が定常状態を保持している。

【0032】

インパクタHによる衝撃荷重P1が加わると、フロントフェンダ2は不図示のエンジンフード7やカウルカバー8の側縁部と共に下方に変位する。この際、フロントフェンダ2の上側突部9、上端内縁部11及び各膨出リブ16を備えた連結板12が衝撃エネルギーを分散させ、衝撃値を低くする。

特に、図5(a)に示したように連結板12が車幅方向Y中央側に向けて傾斜して配備されるので、フェンダ上方からの衝撃に対して衝撃エネルギーを車幅方向にも分散させることができ、衝撃値をより低くできる。更に、前後に長い連結板12がフロントフェンダの上側突部9の主要域のほぼ全域に配備されたので、前後方向いずれの位置の衝撃に対しても衝撃エネルギーを分散させることができ、衝撃値をより低くでき、しかも、通常時におけるフロントフェンダ2の上部の位置変位をより確実に規制できる。

【0033】

上述のところにおいてフロントフェンダ2はその上端内縁部11より下方に配備される連結板12が一体的に連続成形されるとしたが、これに代えて、図5(b)に示すフロントフェンダ2dのように、上端内縁部11と前後に長い連結板12dを別体成形し、連結板12dの上端の上フランジ124dを上端内縁部11に一体接合、あるいはビス止めするようにしてもよい。この場合、フロントフェンダ2dの射出成形が容易化される。

【0034】

次に、図8に示すような構成のフロントフェンダ2aを採用してもよい。

この場合、フロントフェンダ2aの上側突部9aの前後方向に連続する上端内縁部11aには、前後及び中間位置の3箇所に、図9に示すような樹脂製の連結板片12aがそれぞれ1つずつ配備され、衝撃吸収部Kを形成する。各位置の連結板片12aには、図5(a)で説明したと同様の膨出リブ16aが1つ形成され、その連結板片12aの段部121aより上方に延びる上フランジ124aが上端内縁部11aに一体接合され、連結板片12aの下フランジ123aがホイールエプロン3のアッパーフレーム14に不図示の締結ボルトで締結される。

【0035】

図8のフロントフェンダ2aでは前後及び中間位置の3箇所の連結板片12aによりフロントフェンダ2aの上側突部9aの剛性が確保され、即ち、位置ずれが抑制され、更に、前後及び中間位置の3箇所の連結板片12a及び連結板片12a間の空域が低剛性域(クラッシュブルゾーン)を形成でき、より低レベルの衝撃エネルギーをも確実に分散、吸収することができる。なお、フロントフェンダ2aでは前後及び中間位置の3箇所に連結板片12aを設けたが、更にその数を増加することも可能であり、その場合も図8のフロントフェンダ2aと同様の作用効果が得られ、特に、通常時の位置ずれをより確実に抑制することができる。

【図面の簡単な説明】

【0036】

【図1】本発明の一実施形態としての自動車用フェンダ構造の適用されたフロントフェンダを備える自動車の切欠部分斜視図である。

【図2】図1の自動車に用いられるフロントフェンダの側面図である。

【図3】図2のフロントフェンダで用いる連結薄板回りの切欠斜視図である。

【図4】図3の連結薄板及びフロントフェンダの部分切欠平面図である。

【図5】図1のフロントフェンダのA−A線拡大断面図である。

【図6】は図1の自動車に用いられるフロントフェンダの斜め後方からの斜視図である。

【図7】は図1の自動車に用いられるフロントフェンダの衝撃試験の説明図である。

【図8】本発明の他の実施形態としてフロントフェンダの側面図である。

【図9】図8のフロントフェンダで用いる連結薄板片の斜視図である。

【図10】従来のフロントフェンダを示し、(a)はフロントフェンダの部分切欠側面図、(b)は部分切欠正面図を示す。

【符号の説明】

【0037】

1 自動車

2 フロントフェンダ

3 ホイールエプロン

7 エンジンフード

8 カウルカバー

9 上側突部

11 上端内縁部

12 連結板

121 段部

122 主部

123 下フランジ

124 上フランジ

13 ホイールエプロン

14 アッパーフレーム(剛性部材)

16 膨出リブ

b2 膨出量

e1 上連結位置

e2 下連結位置

β 交差角

L1 オフセット量

Lf 車両前方側の縦辺

Lr 車両後方側の縦辺

K 衝撃吸収部

X 前後方向

Y 車幅方向

【特許請求の範囲】

【請求項1】

車両の左右両側に配備される剛性部材に対してその車外側を覆うよう配備される自動車用フェンダ構造において、

上記フェンダの上端内縁部と上記剛性部材とは、

車幅方向中央側に膨出し、側面視で下辺側が上辺側より長い台形状の膨出リブを形成した連結板により連結され、

上記膨出リブは、車両前方側の縦辺が車両後方側の縦辺より直立するように形成されたことを特徴とする自動車用フェンダ構造。

【請求項2】

請求項1記載の自動車用フェンダ構造において、

上記剛性部材と上記連結板との下連結位置は、上記フェンダの上端内縁と該連結板との上連結位置より、車幅方向中央側にオフセットするように形成されたことを特徴とする自動車用フェンダ構造。

【請求項3】

請求項1または2記載の自動車用フェンダ構造において、

上記連結板は前後に長く形成されると共に上記膨出リブを前後に複数分散形成したことを特徴とする自動車用フェンダ構造。

【請求項4】

請求項1、2または3記載の自動車用フェンダ構造において、

上記台形の前記前方側の縦辺と、該縦辺の上端と前記後方側の縦辺とを結ぶ対角線との交差角が40°〜50°に設定されたことを特徴とする自動車用フェンダ構造。

【請求項5】

請求項1乃至4のいずれか1つに記載の自動車用フェンダ構造において、

上記自動車用フェンダと上記連結板は樹脂で一体成形されたことを特徴とする自動車用フェンダ構造。

【請求項1】

車両の左右両側に配備される剛性部材に対してその車外側を覆うよう配備される自動車用フェンダ構造において、

上記フェンダの上端内縁部と上記剛性部材とは、

車幅方向中央側に膨出し、側面視で下辺側が上辺側より長い台形状の膨出リブを形成した連結板により連結され、

上記膨出リブは、車両前方側の縦辺が車両後方側の縦辺より直立するように形成されたことを特徴とする自動車用フェンダ構造。

【請求項2】

請求項1記載の自動車用フェンダ構造において、

上記剛性部材と上記連結板との下連結位置は、上記フェンダの上端内縁と該連結板との上連結位置より、車幅方向中央側にオフセットするように形成されたことを特徴とする自動車用フェンダ構造。

【請求項3】

請求項1または2記載の自動車用フェンダ構造において、

上記連結板は前後に長く形成されると共に上記膨出リブを前後に複数分散形成したことを特徴とする自動車用フェンダ構造。

【請求項4】

請求項1、2または3記載の自動車用フェンダ構造において、

上記台形の前記前方側の縦辺と、該縦辺の上端と前記後方側の縦辺とを結ぶ対角線との交差角が40°〜50°に設定されたことを特徴とする自動車用フェンダ構造。

【請求項5】

請求項1乃至4のいずれか1つに記載の自動車用フェンダ構造において、

上記自動車用フェンダと上記連結板は樹脂で一体成形されたことを特徴とする自動車用フェンダ構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−137141(P2007−137141A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−330727(P2005−330727)

【出願日】平成17年11月15日(2005.11.15)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月15日(2005.11.15)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

[ Back to top ]