自動車用フロアカーペット

【課題】自動車のフロア形状に熱成型されて、極端に伸ばされたコンソール領域でも、地すけの無い美観に優れた自動車用フロアカーペットを提供する。

【解決手段】自動車用フロアカーペット1の表面パイル層3を高面密度部分6と低面密度部分7の2種類以上の面密度で構成することにより、極端に伸ばされたコンソール領域でも、地すけの無い美観に優れ、軽量化された自動車用フロアカーペット1とする。

【解決手段】自動車用フロアカーペット1の表面パイル層3を高面密度部分6と低面密度部分7の2種類以上の面密度で構成することにより、極端に伸ばされたコンソール領域でも、地すけの無い美観に優れ、軽量化された自動車用フロアカーペット1とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱成型を施して自動車のフロア面に敷設して好適に用いられる軽量化された自動車用フロアカーペットに関するものである。

【背景技術】

【0002】

従来、特許文献1〜4に記載されているように、自動車用フロアカーペットを自動車のフロアパネル上に敷設する場合は、自動車用フロアカーペットをフロアパネルに合致した形状に熱成型してから該フロアパネルに一体感のある見栄えのカーペットを敷設していた。一方、最近の環境保全や燃費向上を目指す方向から、自動車用フロアカーペットも軽量化が求められて、自動車用フロアカーペットの表面パイル層の面密度を低密度化させる必要があった。しかしながら、自動車のフロアパネルには高さのあるコンソール領域があり、フラットな足元領域と比較して、熱成型時に、極端に自動車用フロアカーペットが伸ばされ、コンソール領域に充当されたカーペット部分はパイル糸の間からパイル糸根元の基布が見える地すけを起こし、見苦しい外観となっていた。

【特許文献1】特開平1−133722号公報

【特許文献2】実開平3−32530号公報

【特許文献3】特開平7−285366号公報

【特許文献4】特開2001−315562号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、かかる技術的背景に鑑みてなされたものであって、自動車のフロア形状に熱成型されて、極端に伸ばされたコンソール領域でも、地すけの無い美観に優れた自動車用フロアカーペットを提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明者らは、このような課題を解決するために鋭意検討の結果、自動車用フロアカーペットの表面パイル層を高面密度部分と低面密度部分の2種類以上の面密度で構成することにより、極端に伸ばされたコンソール領域でも、地すけの無い美観に優れた自動車用フロアカーペットとすることができることを見出し本発明に到達した。前記目的を達成するために、本発明は以下の手段を提供する。

【0005】

[1]基布にパイルが植設されたパイル布帛からなる表面パイル層とバッキング層が接着一体化されてなる自動車用フロアカーペットにおいて、前記表面パイル層が2種類以上の面密度を有することを特徴とする自動車用フロアカーペット。

【0006】

[2]前記表面パイル層の幅方向における中央部分400〜800mmの範囲がパイル糸目付400〜600g/m2の高面密度で構成され、前記表面パイル層の幅方向における両端部分600〜800mmの範囲がパイル糸目付300〜390g/m2の低面密度で構成されることを特徴とする前項1に記載の自動車用フロアカーペット。

【0007】

[3]前記表面パイル層の高面密度部分が繊度1100〜2000dtexのパイル糸で構成され、前記表面パイル層の低面密度部分が繊度850〜1050dtexのパイル糸で構成されることを特徴とする前項1または2に記載の自動車用フロアカーペット。

【発明の効果】

【0008】

[1]の発明では自動車用フロアカーペットの表面パイル層が2種類以上の面密度を有することにより1枚のカーペットで、熱成型により部分的に伸ばされない部分、伸ばされた部分が発生しても、伸ばされない部分に低面密度部分、伸ばされた部分に高面密度部分を充当することにより、カーペット全体に地すけの無い一体感のある美観の優れた自動車用フロアカーペットとなる。また、自動車用フロアカーペット1枚のトータル的には軽量化されたカーペットとなり、さらに、熱成型後に地すけの無い自動車用フロアカーペットにするために、カーペット全体を高面密度で構成した自動車用フロアカーペットと比較しても安価に製造することができる。

【0009】

[2]の発明では表面パイル層の幅方向における中央部分400〜800mmの範囲がパイル糸目付400〜600g/m2の高面密度で構成されることにより、自動車のフロア形状の熱成型時に伸ばされるコンソール領域に高面密度部分が被覆することになり、地すけの無い美観の優れた自動車用フロアカーペットとなる。また、表面パイル層の幅方向における両端部分600〜800mmの範囲がパイル糸目付300〜390g/m2の低面密度で構成されることにより、自動車のフロア形状の熱成型時に伸びが少ない足元のフラットな面に被覆することになり、コンソール領域と連続した一体感のある美観の優れた自動車用フロアカーペットとなる。

【0010】

[3]の発明では、表面パイル層の高面密度部分が繊度1100〜2000dtexのパイル糸で構成されることにより、パイル糸目付400〜600g/m2の高面密度部分を構成することができる。また、表面パイル層の低面密度部分が繊度850〜1050dtexのパイル糸で構成されることにより、パイル糸目付300〜390g/m2の低面密度部分を構成することができる。さらに、パイル糸の繊度を2種類以上使用することにより、1枚のカーペットの生産で2種類以上の面密度を有する自動車用フロアカーペットとすることができる。

【発明を実施するための最良の形態】

【0011】

本発明の自動車用フロアカーペットは、表面パイル層の製織時に、幅方向の所定部分に2種類以上の繊度の違うパイル糸を用いて、1枚の表面パイル層のなかに、高面密度部分と低面密度部分を構成させることにより、前記自動車用フロアカーペットが自動車のフロア形状に熱成型されて、極端に伸ばされたコンソール領域でも、地すけの無い一体感のある美観の優れた自動車用フロアカーペットができることを見出し本発明に到達したものである。

【0012】

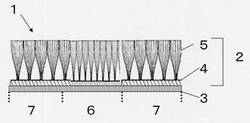

本発明を図面に基づいて説明する。図1に示すように、自動車用フロアカーペット(1)は表面パイル層(2)と、バッキング層(3)からなる。

【0013】

本発明における自動車用フロアカーペット(1)の表面パイル層(2)はタフティング機により基布(4)にパイル糸(5)を植設したタフテッドカーペット原反を用い、タフテッドカーペット原反の形態としては、カットパイル、ループパイル、カットアンドループ等どの様な形態でも応用できる。

【0014】

前記パイル糸(5)を構成するパイル素材としては、一般的にカーペット素材として使用しているものを用いればよく、ウール、麻、コットン等の天然繊維やポリアミド系繊維、ポリエステル系繊維、ポリアクリル系繊維、ポリプロピレン系繊維等の合成樹脂繊維等が挙げられる。またパイルが植設される基布(4)はポリエステル系繊維、ポリプロピレン系繊維等の合成樹脂繊維からなる織布や不織布を用いることが好ましい。

【0015】

前記パイル糸(5)の繊度は表面パイル層(2)の高面密度部分(6)には繊度1100〜2000dtexのパイル糸を用いることが好ましく、表面パイル層(2)の低面密度部分(7)には繊度850〜1050dtexのパイル糸(5)を用いることが好ましい。上記範囲の繊度の2種類以上のパイル糸(5)を、表面パイル層(2)の製織時に幅方向の所定の位置に配置することにより、表面パイル層(2)におけるパイル糸目付400〜600g/m2の高面密度部分(6)と、表面パイル層(2)におけるパイル糸目付300〜390g/m2の低面密度部分(7)で構成された自動車用フロアカーペット(1)を製造することができる。

【0016】

最近の環境保全や燃費向上を目指す方向から、自動車用フロアカーペットも軽量化が求められて、自動車用フロアカーペットの表面パイル層の面密度を低密度化させる必要があった。従来は自動車用フロアカーペット全領域において、パイル糸目付450g/m2程度のカーペットが用いられてきたが、要望として、パイル糸目付において−50〜100g/m2の軽量化が求められている。

【0017】

ところが、自動車のフロア形状は凹凸があるので、自動車用フロアカーペット(1)は熱成型して使用される。パイル糸目付を低密度化しても、足元のフロア領域は熱成型後も殆ど伸びは無く、表面パイル層(2)の外観を維持できるが、運転席と助手席との間のコンソール領域は局部的に最大30%も伸ばされるので、従来のカーペットをではパイル糸(5)の間から基布(4)が見える地すけが生じ、見苦しい外観となっていた。

【0018】

しかしながら、本発明においては伸ばされるコンソール領域には表面パイル層(2)におけるパイル糸目付400〜600g/m2の高面密度部分(6)を充当し、足元のフロア領域には表面パイル層(2)におけるパイル糸目付300〜390g/m2の低面密度部分(7)を充当することにより、トータル的に自動車用フロアカーペット(1)の軽量化を達成し、自動車のフロア形状の熱成型後に伸びが少ない足元のフロア領域から伸びの激しいコンソール領域へと連続した一体感のある美観の優れた、地すけの無い自動車用フロアカーペット(1)とすることができる。

【0019】

大型車、小型車、または車種によって、自動車の幅長は一定ではないが、一般的には1600〜2000mmに設定されている。したがって自動車用フロアカーペット(1)も幅1600〜2000mmで製造されるが、本発明では前記表面パイル層の幅方向における中央部分400〜800mmの範囲をパイル糸目付400〜600g/m2の高面密度で構成することにより、該部分が自動車用フロアカーペット(1)の熱成型時のコンソール領域に充当されることになり、熱成型で伸ばされても地すけの無い美観に優れた自動車用フロアカーペットとなる。また、前記表面パイル層の幅方向における両端部分600〜800mmの範囲をパイル糸目付300〜390g/m2の低面密度で構成することにより、熱成型で伸ばされないので、表面パイル層(2)の外観を維持することが可能となり、コンソール領域と連続した一体感のある優れた外観を呈する自動車用フロアカーペット(1)となる。また、必要以上にパイル糸(5)を投入する事無く経済的にも有効な自動車用フロアカーペット(1)となる。

【0020】

自動車用フロアカーペット(1)のバッキング層(3)は、カーペットの形状保持や前記パイル糸(5)の抜け防止の機能が基本的に要求されている。また、自動車のフロア形状は凹凸があるので、熱成型することが不可欠であるから、加熱して可塑化した裏打材をもって所要の形状にする必要がある。したがって、前記自動車用フロアカーペット(1)のバッキング層(3)は熱可塑性樹脂が用いられる。前記熱可塑性樹脂としては、特に限定されるものではないが、例えばポリエチレン樹脂、ポリエステル樹脂、ポリプロピレン樹脂、ポリアミド樹脂などが挙げられるが、焼却する場合に有害ガスの発生がなく、加工性及び経済性の面からポリエチレン樹脂が好ましい。塗布量としては、上記要求機能を満足させるために、150〜800g/m2が必要である。該範囲を下回れば、前記パイル糸(5)の抜け防止が不十分で、該範囲を上回れば、溶融させるのに高温と加熱時間を要し経済的に不利となる。

【0021】

本発明における自動車用フロアカーペット(1)の製造方法は、タフティング機によって、基布(4)にパイル糸(5)を植え込んで表面パイル層を作成する際に、1600〜2000mm幅のカーペットにおいて、中央の400〜800

mmの範囲に繊度1100〜2000dtexのパイル糸を用いて、パイル糸目付400〜600g/m2の高面密度部分(6)を構成する。また、前記中央部分の外側の両端部分600〜800mmの範囲に繊度850〜1050dtexのパイル糸を用いて、パイル糸目付300〜390g/m2の低面密度部分(7)を構成する。上記方法により1枚の表面パイル層の中に、2種類以上の面密度を有する表面パイル層を製造することができる。次にTダイ型押出し機によって表面パイル層(2)の上にフィルム状に溶融押出しされた熱可塑性樹脂を塗布しバッキング層(3)とし、ニップロールによって加圧挟持され自動車用フロアカーペット(1)を形成する。

【実施例】

【0022】

以下、本発明の実施例について説明する。

【0023】

<実施例1>幅2000mmの表面パイル層として、パイル長7mm、ステッチ40/10cmの設定で、中央部分600mmの範囲に1450dtexのナイロン糸(ポリアミド系繊維)を用い、450g/m2の高面密度部分を構成し、さらに中央部分の外側の両端部分、各700mmに1170dtexのナイロン糸(ポリアミド系繊維)を用い、360g/m2の低面密度部分を構成し、基布はポリエステルスパンボンド不織布(目付100g/m2)を使用したカットパイルの表面パイル層を用意した。次にTダイ型押出し機によって表面パイル層の上にフィルム状に溶融押出しされたポリエチレン樹脂を塗布しバッキング層とし、ニップロールによって加圧挟持され自動車用フロアカーペットを形成した。

【0024】

<実施例2>中央部分600mmの範囲に1750dtexのナイロン糸(ポリアミド系繊維)を用い、550g/m2の高面密度部分を構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0025】

<実施例3>中央部分の外側の両端部分、各700mmに1050dtexのナイロン糸(ポリアミド系繊維)を用い、330g/m2の低面密度部分を構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0026】

<比較例1>幅2000mmすべてに、1170dtexのナイロン糸(ポリアミド系繊維)を用い、360g/m2の低面密度部分のみで構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0027】

<比較例2>幅2000mmすべてに、1450dtexのナイロン糸(ポリアミド系繊維)を用い、450g/m2の高面密度部分のみで構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0028】

<比較例3>中央部分600mmの範囲に2200dtexのナイロン糸(ポリアミド系繊維)を用い、750g/m2の高面密度部分を構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0029】

<比較例4>中央部分の外側の両端部分、各700mmに750dtexのナイロン糸(ポリアミド系繊維)を用い、300g/m2の低面密度部分を構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0030】

上記のようにして得られた各自動車用フロアカーペットに対して下記の評価を行った。その結果を表1に示す。

【0031】

<外観の評価>熱成型後の自動車用フロアカーペットを観察し、カーペットとしての外観を目視により評価した。地すけが無く、一体感の有るものを(○)、地すけが有り、一体感の無いものを(×)とした。

【0032】

<軽量化達成率>自動車用フロアカーペット1枚のパイル糸目付を測定し、450g/m2に対しての指数で表した。

【0033】

【表1】

【0034】

表1から明らかなように、この発明の実施例1〜3の自動車用フロアカーペットは、軽量化されたカーペットであり、自動車のフロア形状に熱成型後においても、地すけの無い外観に優れた自動車用フロアカーペットであった。

【0035】

これに対し、比較例1、4の自動車用フロアカーペットは、コンソール領域に充当されたカーペット部分はパイル糸の間からパイル糸根元の基布が見える地すけを起こし、見苦しい外観となっていた。また、比較例2、3の自動車用フロアカーペットは、軽量化が不十分な自動車用フロアカーペットであった。

【図面の簡単な説明】

【0036】

【図1】この発明に係る、自動車用フロアカーペットの概略断面図である。

【符号の説明】

【0037】

1・・・自動車用フロアカーペット 2・・・表面パイル層 3・・・バッキング層 4・・・基布 5・・・パイル糸 6・・・高面密度部分 7・・・低面密度部分

【技術分野】

【0001】

本発明は、熱成型を施して自動車のフロア面に敷設して好適に用いられる軽量化された自動車用フロアカーペットに関するものである。

【背景技術】

【0002】

従来、特許文献1〜4に記載されているように、自動車用フロアカーペットを自動車のフロアパネル上に敷設する場合は、自動車用フロアカーペットをフロアパネルに合致した形状に熱成型してから該フロアパネルに一体感のある見栄えのカーペットを敷設していた。一方、最近の環境保全や燃費向上を目指す方向から、自動車用フロアカーペットも軽量化が求められて、自動車用フロアカーペットの表面パイル層の面密度を低密度化させる必要があった。しかしながら、自動車のフロアパネルには高さのあるコンソール領域があり、フラットな足元領域と比較して、熱成型時に、極端に自動車用フロアカーペットが伸ばされ、コンソール領域に充当されたカーペット部分はパイル糸の間からパイル糸根元の基布が見える地すけを起こし、見苦しい外観となっていた。

【特許文献1】特開平1−133722号公報

【特許文献2】実開平3−32530号公報

【特許文献3】特開平7−285366号公報

【特許文献4】特開2001−315562号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、かかる技術的背景に鑑みてなされたものであって、自動車のフロア形状に熱成型されて、極端に伸ばされたコンソール領域でも、地すけの無い美観に優れた自動車用フロアカーペットを提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明者らは、このような課題を解決するために鋭意検討の結果、自動車用フロアカーペットの表面パイル層を高面密度部分と低面密度部分の2種類以上の面密度で構成することにより、極端に伸ばされたコンソール領域でも、地すけの無い美観に優れた自動車用フロアカーペットとすることができることを見出し本発明に到達した。前記目的を達成するために、本発明は以下の手段を提供する。

【0005】

[1]基布にパイルが植設されたパイル布帛からなる表面パイル層とバッキング層が接着一体化されてなる自動車用フロアカーペットにおいて、前記表面パイル層が2種類以上の面密度を有することを特徴とする自動車用フロアカーペット。

【0006】

[2]前記表面パイル層の幅方向における中央部分400〜800mmの範囲がパイル糸目付400〜600g/m2の高面密度で構成され、前記表面パイル層の幅方向における両端部分600〜800mmの範囲がパイル糸目付300〜390g/m2の低面密度で構成されることを特徴とする前項1に記載の自動車用フロアカーペット。

【0007】

[3]前記表面パイル層の高面密度部分が繊度1100〜2000dtexのパイル糸で構成され、前記表面パイル層の低面密度部分が繊度850〜1050dtexのパイル糸で構成されることを特徴とする前項1または2に記載の自動車用フロアカーペット。

【発明の効果】

【0008】

[1]の発明では自動車用フロアカーペットの表面パイル層が2種類以上の面密度を有することにより1枚のカーペットで、熱成型により部分的に伸ばされない部分、伸ばされた部分が発生しても、伸ばされない部分に低面密度部分、伸ばされた部分に高面密度部分を充当することにより、カーペット全体に地すけの無い一体感のある美観の優れた自動車用フロアカーペットとなる。また、自動車用フロアカーペット1枚のトータル的には軽量化されたカーペットとなり、さらに、熱成型後に地すけの無い自動車用フロアカーペットにするために、カーペット全体を高面密度で構成した自動車用フロアカーペットと比較しても安価に製造することができる。

【0009】

[2]の発明では表面パイル層の幅方向における中央部分400〜800mmの範囲がパイル糸目付400〜600g/m2の高面密度で構成されることにより、自動車のフロア形状の熱成型時に伸ばされるコンソール領域に高面密度部分が被覆することになり、地すけの無い美観の優れた自動車用フロアカーペットとなる。また、表面パイル層の幅方向における両端部分600〜800mmの範囲がパイル糸目付300〜390g/m2の低面密度で構成されることにより、自動車のフロア形状の熱成型時に伸びが少ない足元のフラットな面に被覆することになり、コンソール領域と連続した一体感のある美観の優れた自動車用フロアカーペットとなる。

【0010】

[3]の発明では、表面パイル層の高面密度部分が繊度1100〜2000dtexのパイル糸で構成されることにより、パイル糸目付400〜600g/m2の高面密度部分を構成することができる。また、表面パイル層の低面密度部分が繊度850〜1050dtexのパイル糸で構成されることにより、パイル糸目付300〜390g/m2の低面密度部分を構成することができる。さらに、パイル糸の繊度を2種類以上使用することにより、1枚のカーペットの生産で2種類以上の面密度を有する自動車用フロアカーペットとすることができる。

【発明を実施するための最良の形態】

【0011】

本発明の自動車用フロアカーペットは、表面パイル層の製織時に、幅方向の所定部分に2種類以上の繊度の違うパイル糸を用いて、1枚の表面パイル層のなかに、高面密度部分と低面密度部分を構成させることにより、前記自動車用フロアカーペットが自動車のフロア形状に熱成型されて、極端に伸ばされたコンソール領域でも、地すけの無い一体感のある美観の優れた自動車用フロアカーペットができることを見出し本発明に到達したものである。

【0012】

本発明を図面に基づいて説明する。図1に示すように、自動車用フロアカーペット(1)は表面パイル層(2)と、バッキング層(3)からなる。

【0013】

本発明における自動車用フロアカーペット(1)の表面パイル層(2)はタフティング機により基布(4)にパイル糸(5)を植設したタフテッドカーペット原反を用い、タフテッドカーペット原反の形態としては、カットパイル、ループパイル、カットアンドループ等どの様な形態でも応用できる。

【0014】

前記パイル糸(5)を構成するパイル素材としては、一般的にカーペット素材として使用しているものを用いればよく、ウール、麻、コットン等の天然繊維やポリアミド系繊維、ポリエステル系繊維、ポリアクリル系繊維、ポリプロピレン系繊維等の合成樹脂繊維等が挙げられる。またパイルが植設される基布(4)はポリエステル系繊維、ポリプロピレン系繊維等の合成樹脂繊維からなる織布や不織布を用いることが好ましい。

【0015】

前記パイル糸(5)の繊度は表面パイル層(2)の高面密度部分(6)には繊度1100〜2000dtexのパイル糸を用いることが好ましく、表面パイル層(2)の低面密度部分(7)には繊度850〜1050dtexのパイル糸(5)を用いることが好ましい。上記範囲の繊度の2種類以上のパイル糸(5)を、表面パイル層(2)の製織時に幅方向の所定の位置に配置することにより、表面パイル層(2)におけるパイル糸目付400〜600g/m2の高面密度部分(6)と、表面パイル層(2)におけるパイル糸目付300〜390g/m2の低面密度部分(7)で構成された自動車用フロアカーペット(1)を製造することができる。

【0016】

最近の環境保全や燃費向上を目指す方向から、自動車用フロアカーペットも軽量化が求められて、自動車用フロアカーペットの表面パイル層の面密度を低密度化させる必要があった。従来は自動車用フロアカーペット全領域において、パイル糸目付450g/m2程度のカーペットが用いられてきたが、要望として、パイル糸目付において−50〜100g/m2の軽量化が求められている。

【0017】

ところが、自動車のフロア形状は凹凸があるので、自動車用フロアカーペット(1)は熱成型して使用される。パイル糸目付を低密度化しても、足元のフロア領域は熱成型後も殆ど伸びは無く、表面パイル層(2)の外観を維持できるが、運転席と助手席との間のコンソール領域は局部的に最大30%も伸ばされるので、従来のカーペットをではパイル糸(5)の間から基布(4)が見える地すけが生じ、見苦しい外観となっていた。

【0018】

しかしながら、本発明においては伸ばされるコンソール領域には表面パイル層(2)におけるパイル糸目付400〜600g/m2の高面密度部分(6)を充当し、足元のフロア領域には表面パイル層(2)におけるパイル糸目付300〜390g/m2の低面密度部分(7)を充当することにより、トータル的に自動車用フロアカーペット(1)の軽量化を達成し、自動車のフロア形状の熱成型後に伸びが少ない足元のフロア領域から伸びの激しいコンソール領域へと連続した一体感のある美観の優れた、地すけの無い自動車用フロアカーペット(1)とすることができる。

【0019】

大型車、小型車、または車種によって、自動車の幅長は一定ではないが、一般的には1600〜2000mmに設定されている。したがって自動車用フロアカーペット(1)も幅1600〜2000mmで製造されるが、本発明では前記表面パイル層の幅方向における中央部分400〜800mmの範囲をパイル糸目付400〜600g/m2の高面密度で構成することにより、該部分が自動車用フロアカーペット(1)の熱成型時のコンソール領域に充当されることになり、熱成型で伸ばされても地すけの無い美観に優れた自動車用フロアカーペットとなる。また、前記表面パイル層の幅方向における両端部分600〜800mmの範囲をパイル糸目付300〜390g/m2の低面密度で構成することにより、熱成型で伸ばされないので、表面パイル層(2)の外観を維持することが可能となり、コンソール領域と連続した一体感のある優れた外観を呈する自動車用フロアカーペット(1)となる。また、必要以上にパイル糸(5)を投入する事無く経済的にも有効な自動車用フロアカーペット(1)となる。

【0020】

自動車用フロアカーペット(1)のバッキング層(3)は、カーペットの形状保持や前記パイル糸(5)の抜け防止の機能が基本的に要求されている。また、自動車のフロア形状は凹凸があるので、熱成型することが不可欠であるから、加熱して可塑化した裏打材をもって所要の形状にする必要がある。したがって、前記自動車用フロアカーペット(1)のバッキング層(3)は熱可塑性樹脂が用いられる。前記熱可塑性樹脂としては、特に限定されるものではないが、例えばポリエチレン樹脂、ポリエステル樹脂、ポリプロピレン樹脂、ポリアミド樹脂などが挙げられるが、焼却する場合に有害ガスの発生がなく、加工性及び経済性の面からポリエチレン樹脂が好ましい。塗布量としては、上記要求機能を満足させるために、150〜800g/m2が必要である。該範囲を下回れば、前記パイル糸(5)の抜け防止が不十分で、該範囲を上回れば、溶融させるのに高温と加熱時間を要し経済的に不利となる。

【0021】

本発明における自動車用フロアカーペット(1)の製造方法は、タフティング機によって、基布(4)にパイル糸(5)を植え込んで表面パイル層を作成する際に、1600〜2000mm幅のカーペットにおいて、中央の400〜800

mmの範囲に繊度1100〜2000dtexのパイル糸を用いて、パイル糸目付400〜600g/m2の高面密度部分(6)を構成する。また、前記中央部分の外側の両端部分600〜800mmの範囲に繊度850〜1050dtexのパイル糸を用いて、パイル糸目付300〜390g/m2の低面密度部分(7)を構成する。上記方法により1枚の表面パイル層の中に、2種類以上の面密度を有する表面パイル層を製造することができる。次にTダイ型押出し機によって表面パイル層(2)の上にフィルム状に溶融押出しされた熱可塑性樹脂を塗布しバッキング層(3)とし、ニップロールによって加圧挟持され自動車用フロアカーペット(1)を形成する。

【実施例】

【0022】

以下、本発明の実施例について説明する。

【0023】

<実施例1>幅2000mmの表面パイル層として、パイル長7mm、ステッチ40/10cmの設定で、中央部分600mmの範囲に1450dtexのナイロン糸(ポリアミド系繊維)を用い、450g/m2の高面密度部分を構成し、さらに中央部分の外側の両端部分、各700mmに1170dtexのナイロン糸(ポリアミド系繊維)を用い、360g/m2の低面密度部分を構成し、基布はポリエステルスパンボンド不織布(目付100g/m2)を使用したカットパイルの表面パイル層を用意した。次にTダイ型押出し機によって表面パイル層の上にフィルム状に溶融押出しされたポリエチレン樹脂を塗布しバッキング層とし、ニップロールによって加圧挟持され自動車用フロアカーペットを形成した。

【0024】

<実施例2>中央部分600mmの範囲に1750dtexのナイロン糸(ポリアミド系繊維)を用い、550g/m2の高面密度部分を構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0025】

<実施例3>中央部分の外側の両端部分、各700mmに1050dtexのナイロン糸(ポリアミド系繊維)を用い、330g/m2の低面密度部分を構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0026】

<比較例1>幅2000mmすべてに、1170dtexのナイロン糸(ポリアミド系繊維)を用い、360g/m2の低面密度部分のみで構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0027】

<比較例2>幅2000mmすべてに、1450dtexのナイロン糸(ポリアミド系繊維)を用い、450g/m2の高面密度部分のみで構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0028】

<比較例3>中央部分600mmの範囲に2200dtexのナイロン糸(ポリアミド系繊維)を用い、750g/m2の高面密度部分を構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0029】

<比較例4>中央部分の外側の両端部分、各700mmに750dtexのナイロン糸(ポリアミド系繊維)を用い、300g/m2の低面密度部分を構成したこと以外は、実施例1と同様にして、自動車用フロアカーペットを形成した。

【0030】

上記のようにして得られた各自動車用フロアカーペットに対して下記の評価を行った。その結果を表1に示す。

【0031】

<外観の評価>熱成型後の自動車用フロアカーペットを観察し、カーペットとしての外観を目視により評価した。地すけが無く、一体感の有るものを(○)、地すけが有り、一体感の無いものを(×)とした。

【0032】

<軽量化達成率>自動車用フロアカーペット1枚のパイル糸目付を測定し、450g/m2に対しての指数で表した。

【0033】

【表1】

【0034】

表1から明らかなように、この発明の実施例1〜3の自動車用フロアカーペットは、軽量化されたカーペットであり、自動車のフロア形状に熱成型後においても、地すけの無い外観に優れた自動車用フロアカーペットであった。

【0035】

これに対し、比較例1、4の自動車用フロアカーペットは、コンソール領域に充当されたカーペット部分はパイル糸の間からパイル糸根元の基布が見える地すけを起こし、見苦しい外観となっていた。また、比較例2、3の自動車用フロアカーペットは、軽量化が不十分な自動車用フロアカーペットであった。

【図面の簡単な説明】

【0036】

【図1】この発明に係る、自動車用フロアカーペットの概略断面図である。

【符号の説明】

【0037】

1・・・自動車用フロアカーペット 2・・・表面パイル層 3・・・バッキング層 4・・・基布 5・・・パイル糸 6・・・高面密度部分 7・・・低面密度部分

【特許請求の範囲】

【請求項1】

基布にパイルが植設されたパイル布帛からなる表面パイル層とバッキング層が接着一体化されてなる自動車用フロアカーペットにおいて、前記表面パイル層が2種類以上の面密度を有することを特徴とする自動車用フロアカーペット。

【請求項2】

前記表面パイル層の幅方向における中央部分400〜800mmの範囲がパイル糸目付400〜600g/m2の高面密度で構成され、前記表面パイル層の幅方向における両端部分600〜800mmの範囲がパイル糸目付300〜390g/m2の低面密度で構成されることを特徴とする請求項1に記載の自動車用フロアカーペット。

【請求項3】

前記表面パイル層の高面密度部分が繊度1100〜2000dtexのパイル糸で構成され、前記表面パイル層の低面密度部分が繊度850〜1050dtexのパイル糸で構成されることを特徴とする請求項1または2に記載の自動車用フロアカーペット。

【請求項1】

基布にパイルが植設されたパイル布帛からなる表面パイル層とバッキング層が接着一体化されてなる自動車用フロアカーペットにおいて、前記表面パイル層が2種類以上の面密度を有することを特徴とする自動車用フロアカーペット。

【請求項2】

前記表面パイル層の幅方向における中央部分400〜800mmの範囲がパイル糸目付400〜600g/m2の高面密度で構成され、前記表面パイル層の幅方向における両端部分600〜800mmの範囲がパイル糸目付300〜390g/m2の低面密度で構成されることを特徴とする請求項1に記載の自動車用フロアカーペット。

【請求項3】

前記表面パイル層の高面密度部分が繊度1100〜2000dtexのパイル糸で構成され、前記表面パイル層の低面密度部分が繊度850〜1050dtexのパイル糸で構成されることを特徴とする請求項1または2に記載の自動車用フロアカーペット。

【図1】

【公開番号】特開2012−121397(P2012−121397A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−272334(P2010−272334)

【出願日】平成22年12月7日(2010.12.7)

【出願人】(390014487)住江織物株式会社 (294)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月7日(2010.12.7)

【出願人】(390014487)住江織物株式会社 (294)

【Fターム(参考)】

[ Back to top ]