自動車用ホイール

【課題】 従来に比べてスポーク部のハブ取付け部側の端部に亀裂が発生することを抑制できるとともにスポーク部の剛性も確保し易い自動車用ホイールの提供。

【解決手段】ディスク30に、ディスク30をホイール軸方向から見たときにホイール周方向で主スポーク部33間となる位置に、ハブ取付け部32からホイール半径方向外側に延びる小スポーク部35が設けられている。そのため、主スポーク部33だけでなく小スポーク部35でも、リム20とハブ取付け部32間で荷重を伝達できる。そのため、主スポーク部33のハブ取付け部32側の端部以外の部位にもホイール周方向に荷重を分散でき、主スポーク部33のハブ取付け部32側の端部にかかっていた荷重が低減し該端部の亀裂発生を抑制でき、剛性が向上できる。

【解決手段】ディスク30に、ディスク30をホイール軸方向から見たときにホイール周方向で主スポーク部33間となる位置に、ハブ取付け部32からホイール半径方向外側に延びる小スポーク部35が設けられている。そのため、主スポーク部33だけでなく小スポーク部35でも、リム20とハブ取付け部32間で荷重を伝達できる。そのため、主スポーク部33のハブ取付け部32側の端部以外の部位にもホイール周方向に荷重を分散でき、主スポーク部33のハブ取付け部32側の端部にかかっていた荷重が低減し該端部の亀裂発生を抑制でき、剛性が向上できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リムと板材から製造されるディスクとを有する自動車用ホイールに関する。

【背景技術】

【0002】

特許文献1は、リムと、板材から製造されるディスクと、を有する自動車用ホイールを開示している。特許文献1開示のホイールでは、ディスクは、ハブ取付け部と、複数のスポーク部と、複数のスポーク部のホイール外周端部をホイール周方向に連結しリムのドロップ部の内周面に接合されるリング状のディスク外周部(ディスクエッジ)と、を備えている。

【0003】

しかし、上記公報開示の自動車用ホイールには、次の問題点がある。

スポーク部のハブ取り付け部側の端部は、ホイールに荷重がかかったとき荷重が集中する部位で、繰り返し荷重を受けている間に亀裂が発生しやすい。また、スポーク部の剛性も確保し難い。

【特許文献1】欧州特許第1262333号明細書

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、従来に比べてスポーク部のハブ取付け部側の端部に亀裂が発生することを抑制できるとともにスポーク部の剛性も確保し易い自動車用ホイールを提供することにある。

【課題を解決するための手段】

【0005】

上記目的を達成する本発明はつぎの通りである。

(1) リムと、板材から製造されるディスクと、を有する自動車用ホイールであって、

前記ディスクは、ハブ取付け部と、該ハブ取付け部からホイール半径方向外側に放射状に延びる複数の主スポーク部と、を備えており、

前記ディスクには、該ディスクをホイール軸方向から見たときにホイール周方向で隣り合う前記主スポーク部間となる位置に、前記ハブ取付け部からホイール半径方向外側に延びる小スポーク部が設けられている、自動車用ホイール。

(2) 前記小スポーク部のホイール半径方向中間部は、前記主スポーク部のホイール半径方向中間部と、ホイール軸方向で異なる位置にある、(1)記載の自動車用ホイール。

(3) 前記小スポーク部のホイール半径方向中間部は、前記主スポーク部のホイール半径方向中間部より、ホイール軸方向内側にある、(2)記載の自動車用ホイール。

(4) 前記小スポーク部は、該小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して対称形状である、(1)記載の自動車用ホイール。

(5) 前記小スポーク部は、該小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して非対称形状である、(1)記載の自動車用ホイール。

(6) 前記小スポーク部は、車両が前進する方向または後進する方向に自動車用ホイールが回転したときに該ホイールの軸方向に風を取り入れる方向に捻られている、(5)記載の自動車用ホイール。

【発明の効果】

【0006】

上記(1)の自動車用ホイールによれば、ディスクに、ディスクをホイール軸方向から見たときにホイール周方向で主スポーク部間となる位置に、ハブ取付け部からホイール半径方向外側に延びる小スポーク部が設けられているため、主スポーク部だけでなく小スポーク部でも、リムとハブ取付け部間にかかる荷重を支えることができる。そのため、主スポーク部のハブ取付け部側の端部以外のホイール周方向の部位にも荷重を分散でき、主スポーク部のハブ取付け部側の端部にかかっていた荷重が低減し該端部の亀裂発生を抑制できる。

また、小スポーク部が設けられているため、小スポーク部が設けられていない場合に比べてスポーク部の剛性を確保しやすい。

上記(2)の自動車用ホイールによれば、小スポーク部のホイール半径方向中間部が、主スポーク部のホイール半径方向中間部とホイール軸方向で異なる位置にあるため、主スポーク部と小スポーク部とでリムとハブ取付け部間にかかる荷重を立体的に支えることができる。そのため、主スポーク部と小スポーク部がホイール軸方向で同位置にある場合に比べてディスクの剛性を向上させることができる。

上記(3)の自動車用ホイールによれば、小スポーク部のホイール半径方向中間部が、主スポーク部のホイール半径方向中間部よりホイール軸方向内側にあるため、リムとハブ取付け部間に荷重がかかった際、小スポーク部には主に引張荷重または圧縮荷重がかかるようにすることができる。そのため、小スポーク部に主に曲げ荷重がかかるようにした場合に比べてディスクの剛性を効果的に高めることができる。

上記(4)の自動車用ホイールによれば、小スポーク部が、該小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して対称形状であるため、小スポーク部が該ホイール半径方向面に対して非対称形状である場合に比べてディスクを容易に成形できるとともに応力のバランスがよい。

上記(5)の自動車用ホイールによれば、小スポーク部が、小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して非対称形状であるため、ディスクの意匠を、小スポーク部が該ホイール半径方向面に対して対称形状である場合と異なる意匠にすることができ、ディスクの(ホイールの)意匠性を向上させることができる。

上記(6)の自動車用ホイールによれば、小スポーク部が、車両が前進する方向または後進する方向に自動車用ホイールが回転したときにホイールの軸方向に風を取り入れる方向に捻られているため、走行中にホイール軸方向の風を強制的に起こすことができ、ブレーキの冷却などに有効である。

【発明を実施するための最良の形態】

【0007】

以下に、本発明実施例の自動車用ホイールを説明する。

図1〜図15は、本発明実施例1の自動車用ホイールを示しており、リム内面にディスクを嵌め込みリムとディスクを溶接した自動車用ホイールを示している。また、図16〜図25は、本発明実施例2の自動車用ホイールを示しており、ディスク背面にリムを溶接した自動車用ホイール(フルデザインホイール)示している。ただし、図15は、本発明実施例2にも適用可能である。

本発明実施例1と実施例2にわたって共通する部分には、本発明実施例1と実施例2にわたって同じ符号を付してある。

まず、本発明実施例1と実施例2にわたって共通する部分を説明する。

【0008】

本発明実施例の自動車用ホイール(以下、単にホイールともいう)10は、図2に示すように、リム20と、板材から製造されるディスク30と、を有する。自動車用ホイール10は、例えばスチール製である。ただし、自動車用ホイール10は、板材から製造されるディスク30を有していれば、スチール製でなくてもよく、アルミ合金製、チタン合金製等であってもよい。自動車用ホイール10は、リム20とディスク30とを別々に製造して溶接または図示略のリベットなどの接合部材を用いるなどして一体化した2ピースホイールである。

【0009】

リム20は、内側フランジ部21、内側ビードシート部22、内側サイドウォール部23、ドロップ部24、外側サイドウォール部25、外側ビードシート部26と、を備える。内側フランジ部21、内側ビードシート部22、内側サイドウォール部23は、外側サイドウォール部25、外側ビードシート部26よりも、ホイール10を車両に装着した際にホイール軸方向で車両の内側に近い側に位置する。

【0010】

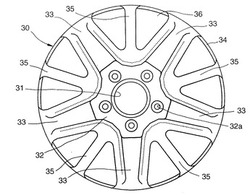

ディスク30は、平板状のディスク素材のプレス加工による成形体からなる。ディスク30は、ディスク30の剛性を高めるために、ホイール軸方向に曲げ加工が施されている。ディスク30は、図1に示すように、ハブ穴31と、ハブ取付け部32と、主スポーク部33と、ディスク外周部34と、小スポーク部35と、を備える。

【0011】

ハブ穴31は、ディスク30のホイール半径方向中央部に設けられている。

ハブ取付け部32は、ハブ穴31の周囲に設けられている。ハブ取付け部32には周方向に等間隔にボルト穴32aが複数設けられている。ハブから延びてくるハブボルト(両方共に図示略)をボルト穴32aに挿通し、ハブボルトに図示略のハブナットを螺合することにより、ホイール10は、ディスク30部位にてハブに固定される。

【0012】

主スポーク部33は、従来のスポーク部に相当する部分であり、ハブ取付け部32からホイール半径方向外側にディスク外周部34まで放射状に延びている。主スポーク部33は、ホイール軸方向から見たとき、ハブ取付け部32からホイール半径方向外側に直線状に延びている。主スポーク部33は、ホイール周方向に等間隔にたとえば5個設けられている。ただし、主スポーク部33の数は5個に限定されるものではなく、複数設けられていれば、2個、3個、4個でもよく、6個以上であってもよい。ホイール周方向に隣り合う主スポーク部33,33の間は、飾り穴36になっている。

【0013】

ディスク外周部34は、ディスク30のホイール半径方向外側端部(その近傍も含む)に位置する。ディスク外周部34は、リング状であり、複数の主スポーク部33のホイール外周端部をホイール周方向に連結する。

【0014】

小スポーク部35は、ハブ取付け部32からホイール半径方向外側に放射状に延びている。小スポーク部35は、ディスク30をホイール軸方向から見たときにホイール周方向で互いに隣り合う主スポーク部33、33間となる位置に、たとえば一本ずつ設けられている。小スポーク部35の幅(ホイール周方向長さ)は、小スポーク部35を設けることによるホイール10の重量増加を抑えるために、主スポーク部33の幅(ホイール周方向長さ)より小とされている。ただし、主スポーク部33と小スポーク部35とが同一幅となっていてもよいが、重量が増加しやすい。

【0015】

小スポーク部35のホイール半径方向中間部は、図2、図3、図5、図7、図16、図18、図19、図21、図23に示すように、主スポーク部33のホイール半径方向中間部と、ホイール軸方向で異なる位置にある。異なる位置とは、主スポーク部33、小スポーク部35をそれぞれ梁としてみたときに、それぞれの梁の中立軸がホイール軸方向で異なる位置を通ることを意味している。小スポーク部35のハブ取付け部32からディスク外周部34側に至る形状は、主スポーク部33のハブ取付け部32からディスク外周部34側に至る形状と異なっている。小スポーク部35のホイール半径方向中間部は、主スポーク部33のホイール半径方向中間部より、ホイール軸方向外側にあってもよく、またホイール軸方向が一致していてもよいが、ホイール軸方向内側にあることが望ましい。リム20とハブ取付け部32(図示略のハブ)との間に荷重がかかったときに、小スポーク部35に主に引張荷重または圧縮荷重がかかるようにすることができ、小スポーク部35に主に曲げ荷重がかかるようにした場合に比べてディスク30の剛性を効果的に高めることができるからである。また、小スポーク部35のホイール半径方向内側端部とホイール半径方向外側端部との間の中間部の少なくとも一部は、図2、図3、図5、図7、図16、図18、図19、図21、図23に示すように、直線状となっていることが望ましい。なお、図において直線状になっている部分を符号35aで示している。このようにすることにより、小スポーク部35の中間部に曲げ荷重がかかりにくくすることができ、小スポーク部35が座屈しにくくなる。

【0016】

小スポーク部35は、小スポーク部35のホイール半径方向内側端のホイール周方向中央とホイール軸芯(ホイール10の半径方向の中心)とを通りホイール周方向と直交するホイール半径方向面に対して、(i)図1,図4,図6,図8〜図10、図17、図20、図22、図24に示すように、対称形状であってもよく、(ii)図11〜図13に示すように、非対称形状であってもよい。

【0017】

小スポーク部35の、ホイール半径方向と直交する方向の断面形状(横断面形状)は、(i)図1、図4、図6、図11〜図13、図17、図20、図22、図24に示すように(図15の(a)、(b)、(d)、(e)に示すように)、矩形状または滑らかにホイール軸方向に湾曲する形状であってもよく、(ii)図8〜図10に示すように(図15(c)に示すように)、小スポーク部35のホイール周方向中間部(中央部)が屈曲する形状であってもよい。なお、図1、図4、図6、図11〜図13、図17、図20、図22、図24の小スポーク部35に、図15(c)に示すような小スポーク部35のホイール周方向中間部の断面形状が屈曲する形状が適用できることは言うまでも無い。

断面を湾曲または屈曲させることにより、応力を受けたときに小スポーク部35が座屈しにくくなり、小スポーク部35の(ディスク30の)強度が向上する。なお、湾曲、屈曲および傾斜の向きは、ホイール10の外側と内側とが図15の(b)、(c)、(d)、(e)と逆になっていてもよい。

【0018】

小スポーク部35の幅(ホイール周方向長さ)は、(i)図1、図4、図6、図8、図11、図12、図17、図20、図22、図24に示すようにホイール半径方向で一定とされていてもよく、(ii)図9、図10、図13に示すようにホイール半径方向で異なっていてもよい。

また、小スポーク部35のホイール半径方向中間部は、図13に示すように、車両が前進する方向または後進する方向にホイール10が回転したときにホイール10の軸方向に風を取り入れる方向に捻られている。すなわち、小スポーク部35のホイール半径方向中間部は、車両が前進する方向にホイール10が回転したときにホイール10の軸方向に風を取り入れる方向(ホイール10の外側からホイール10の内側に風を取り入れる方向)、または送り出す方向(ホイール10の内側からホイール10の外側に風を送り出す方向)に捻られていてもよい。

【0019】

ここで、本発明実施例1と実施例2にわたって共通する部分の作用を説明する。

本発明実施例では、ディスク30に、ディスク30をホイール軸方向から見たときにホイール周方向で隣り合う主スポーク部33、33間となる位置に、ハブ取付け部32からホイール半径方向外側に延びる小スポーク部35が設けられているため、主スポーク部33だけでなく小スポーク部35でも、リム20とハブ取付け部32間にかかる荷重を支えることができる。そのため、主スポーク部33のハブ取付け部32側の端部以外のホイール周方向の部位にも荷重を分散でき、主スポーク部33のハブ取付け部32側の端部にかかっていた荷重が低減し該端部の亀裂発生を抑制できる。

また、小スポーク部35が設けられているため、小スポーク部35が設けられていない場合(従来)に比べて、ハブ取付け部32からかかる力を小スポーク部35を通してディスク外周部34に伝えることができ、主スポーク部33にかかる応力を軽減することができる。

【0020】

小スポーク部35が設けられていない場合(従来)、リム20とハブ取付け部32間にかかる荷重を、主に、主スポーク部33の曲げ強さで受けなければならなかった。図2、図3、図5、図7、図18に示すように、ディスク30の主スポーク部33のホイール半径方向中間部がホイール軸方向に対して垂直に近い場合は、主スポーク部33にさらに大きな曲げがかかりやすい。そのため、主スポーク部33にかかる曲げ力に対して充分な剛性を付加することが困難であったり、ホイール10の意匠性を向上させるために主スポーク部33の幅を狭くすることが困難であった。図16、図19、図21、図23に示すように、主スポーク部33のホイール半径方向中間部がホイール軸方向と垂直の方向に対して大きく傾いている場合は、リム20とハブ取付け部32間にかかる荷重は、主に、主スポーク部33の引っ張り荷重あるいは圧縮荷重として受けるようになるため、ディスク30の剛性を向上させることができるが、意匠性向上、軽量化などの面から主スポーク部33にかかる曲げ力に対して充分な剛性を得ることが困難であった。

ディスク素材の板厚を厚くして主スポーク部33の剛性を高めることも考えられるが、ディスク素材の板厚を厚くするとディスク30の曲げ加工が行いにくくなってしまい、素材板厚が厚い割にはディスク30の剛性を確保することが困難であった。

それに対し、本発明では、小スポーク部35が設けられているため、小スポーク部35が設けられていない場合(従来)に比べてディスク30の剛性を高めることができる。そのため、主スポーク部33の幅が比較的狭くされている場合であっても、ディスク素材の板厚を厚くすることなく、ディスク30の剛性を確保できる。その結果、飾り穴36のホイール周方向長さを長くすることができ、ディスク30の(ホイール10の)意匠性を向上させることができる。

【0021】

小スポーク部35のホイール半径方向中間部が、主スポーク部33のホイール半径方向中間部とホイール軸方向で異なる位置にあるため、主スポーク部33と小スポーク部35とでリム20とハブ取付け部32間にかかる荷重を立体的に支えることができる。そのため、主スポーク部33と小スポーク部35がホイール軸方向で同位置にある場合と略同じ意匠を確保しつつ、主スポーク部33と小スポーク部35がホイール軸方向で同位置にある場合に比べてディスク30の剛性を向上させることができる。

【0022】

小スポーク部35のホイール半径方向中間部が、主スポーク部33のホイール半径方向中間部よりホイール軸方向内側にあるため、小スポーク部35が直線状となり筋交いとして作用することで、リム20とハブ取付け部32間に荷重がかかった際、小スポーク部35には主に引張荷重または圧縮荷重がかかるようにすることができる。そのため、小スポーク部35が大きな曲線状とされている場合に比べて、小スポーク部35を座屈しにくくすることができる。

さらに、小スポーク部35のホイール半径方向内側端部とホイール半径方向外側端部との間の中間部の少なくとも一部が直線状部分35aとなっているため、小スポーク部35に圧縮荷重がかかったときに、小スポーク部35が座屈しにくい。そのため、小スポーク部35が大きな曲線状とされており小スポーク部35に主に曲げ荷重がかかるようにした場合に比べてディスク30の剛性を効果的に高めることができる。

【0023】

小スポーク部35が、小スポーク部35のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して対称形状である場合、小スポーク部35が該ホイール半径方向面に対して非対称形状である場合に比べてディスク30を容易に成形でき、またディスク30の応力バランスもよくなる。

【0024】

小スポーク部35が、小スポーク部35のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して非対称形状である場合、ディスク30の意匠を、小スポーク部35が該ホイール半径方向面に対して対称形状である場合と異なる意匠にすることができ、ディスク30の(ホイール10の)意匠性を向上させることができる。

【0025】

小スポーク部35が、自動車用ホイール10が回転したときにホイール10の軸方向に風を取り入れる方向に捻られている場合、走行中にホイール軸方向の風を強制的に起こすことができ、ブレーキの冷却などに有効である。

【0026】

次に、本発明各実施例に特有な部分を説明する。

〔実施例1〕(図1〜図15)

本発明実施例1では、図2、図3、図5、図7に示すように、リム20の内周面にディスク30を嵌め込み(圧入し)リム20とディスク30を溶接する場合を示している。

【0027】

リム20は、外側ビードシート部26の外側サイドウォール部25と反対側の端部に連なる外側フランジ部27を備えている。

ディスク30は、ディスク外周部34の少なくともホイール半径方向外側端部がホイール軸方向に立ち上がりリム20のドロップ部24または外側ビードシート部26の内周面に嵌め込まれて(圧入されて)溶接されることで、リム20と接合されている。

【0028】

主スポーク部33の、ホイール半径方向と直交する方向の断面形状(横断面形状)は、(i)図14(a)に示すように、ホイール軸方向内側または外側に開放するコ字状(U字状)であってもよく、(ii)図14(b)に示すように、ホイール軸方向の開放側端部から主スポーク部33の幅方向外側に突出する突出部33aを備えた、ホイール軸方向内側または外側に開放するコ字状(U字状)であってもよい。これにより主スポーク部33の曲げ剛性を大きくしている。

ディスク30の飾り穴36のホイール半径方向長さは比較的長くされており、飾り穴36のホイール半径方向外側端は、図2、図3、図5、図7に示すように、ディスク外周部34のうちリム20内周面に嵌め込まれる断面視直線状の嵌め込み部34a、または嵌め込み部34aに連なる断面視R部34bにある。

【0029】

小スポーク部35のホイール半径方向中間部は、(a)図2、図3に示すように、小スポーク部35のホイール半径方向端部がハブ取付け部32およびディスク外周部34から切断されていない状態で、主スポーク部33に比べて小スポーク部35のプレス成形時の伸ばし量を少なくする、または小スポーク部35を圧縮成形することにより、主スポーク部33のホイール半径方向中間部よりホイール軸方向内側に位置するようにされている。

ただし、小スポーク部35のホイール半径方向中間部は、上記(a)に限定されるものではなく、(b)図5に示すように、小スポーク部35のホイール半径方向外側端部がディスク外周部34から切断された後に小スポーク部35と主スポーク部33とをプレス成形などによりホイール軸方向位置が異なるように成形することにより、主スポーク部33のホイール半径方向中間部よりホイール軸方向内側に位置するようにされていてもよく、(c)図7に示すように、小スポーク部35のホイール半径方向内側端部がハブ取付け部32から切断された後に小スポーク部35と主スポーク部33とをプレス成形などによりホイール軸方向位置が異なるように成形することにより、主スポーク部33のホイール半径方向中間部よりホイール軸方向内側に位置するようにされていてもよい。

なお、上記(b)の場合、切断された小スポーク部35のホイール半径方向外側端部は、成形後にディスク外周部34に溶接され、上記(c)の場合、切断された小スポーク部35のホイール半径方向内側端部は、成形後にハブ取付け部32に溶接される。

【0030】

本発明実施例1では、本発明実施例1と実施例2にわたって共通する作用に加えて、さらにつぎの作用を得ることができる。

小スポーク部35が設けられていない場合(従来)、ホイール10の意匠性を向上させるために飾り穴36のホイール半径方向長さを長くすると、隣り合う主スポーク部33,33間に位置するディスク外周部34のホイール半径方向およびホイール軸方向長さが短くなる。そのため、ディスク30をプレス成形するときのディスク外周部34の成形精度が悪くなり、ディスク外周部34の真円度を出すのが難しい、ディスク外周部34の端部が軸方向にうねりを生じる、等の問題があった。それに対し、本発明では、ディスク30をホイール軸方向から見たときにホイール周方向で主スポーク部33,33間となる位置に小スポーク部35が設けられているため、ディスク外周部34を成形するときにディスク外周部34の形状を制御し易く、小スポーク部35が設けられていない場合(従来)に比べて、ディスク外周部34の成形精度、真円度、軸方向のうねりを改善させることができる。

【0031】

〔実施例2〕(図16〜図25)

本発明実施例2では、自動車用ホイール10が、ディスク30の背面(ホイール軸方向内側面)にリム20を溶接したフルデザインホイールである場合を示している。

リム20は、ディスク30の背面に溶接されるのであれば、図16、図21に示すように外側ビードシート部26の外側サイドウォール部25と反対側の端部に連なる外側フランジ部27を備えていてもよいし、図18、図19、図23に示すように、リム20は、外側ビードシート部26の外側サイドウォール部25と反対側の端部に連なる外側フランジ部をそなえていなくてもよい。

リム20が外側フランジ部27を備えている場合、図16、図21に示すように、ディスク外周部34がリム20の外側フランジ部に相当する部分となっておらず、リム20が外側フランジ部27を備えていない場合、図18、図19、図23に示すように、ディスク外周部34がリム20の外側フランジ部に相当する部分になっている。

【0032】

主スポーク部33の、ホイール半径方向と直交する方向の断面形状(横断面形状)は、(i)図25(a)に示すように、矩形状であってもよく、(ii)図25(b)に示すように、少なくとも両端部が急激な角度変化を伴うことなく滑らかにホイール軸方向に湾曲する形状であってもよく、(iii)図25(c)に示すように、少なくとも一箇所ホイール軸方向に屈曲する形状であってもよい。また、図14に示す実施例1のホイールのように、主スポーク部33のホイール半径方向と直交する方向の断面形状が大きく屈曲する形状でもよい。なお、主スポーク部33の湾曲または屈曲の向きは、ホイール10の外側と内側とが図25の(b)、(c)と逆になっていてもよい。

【0033】

図16、図18、図19、図21に示す例では、小スポーク部35のホイール半径方向中間部およびホイール半径方向外側端部は、小スポーク部35のホイール半径方向外側端部がディスク外周部34から切断された後に小スポーク部35と主スポーク部33とをプレス成形などによりホイール軸方向位置が異なるように成形することにより、主スポーク部33のホイール半径方向中間部よりホイール軸方向内側に位置するようにされている。

なお、切断された小スポーク部35のホイール半径方向外側端部は、成形後に、(i)図16、図18に示すように、リム20のドロップ部24に溶接されるか、(ii)図19に示すように、リム20の外側サイドウォール部25に溶接されるか、(iii)図21に示すようにリム20の外側ビードシート部26に溶接される。

また、図23に示す例では、小スポーク部35のホイール半径方向中間部は、小スポーク部35のホイール半径方向端部がハブ取付け部32およびディスク外周部34から切断されない状態で、主スポーク部33に比べて小スポーク部35のプレス成形時の伸ばし量を大きくするなどにより、主スポーク部35のホイール半径方向中間部よりホイール軸方向内側に位置するようにされている。小スポーク部35をホイール半径方向端部で切断せずに成形することで、小スポーク部35の成形精度が安定するとともに、リム20とディスク30との組み立てが容易になる。

【図面の簡単な説明】

【0034】

【図1】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール半径方向両端部が切断されない場合の正面図である。

【図2】本発明実施例1の自動車用ホイールの、ディスクの小スポーク部のホイール半径方向両端部が切断されない場合の、ディスクがドロップ部に嵌め込まれて溶接される場合の断面図である。

【図3】本発明実施例1の自動車用ホイールの、ディスクの小スポーク部のホイール半径方向両端部が切断されない場合の、ディスクが外側ビードシート部に嵌め込まれて溶接される場合の断面図である。

【図4】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール半径方向外側端部が切断される場合の正面図である。

【図5】本発明実施例1の自動車用ホイールの、ディスクの小スポーク部のホイール半径方向外側端部が切断される場合の、ディスクがドロップ部に嵌め込まれて溶接される場合の断面図である。

【図6】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール半径方向内側端部が切断される場合の正面図である。

【図7】本発明実施例1の自動車用ホイールの、ディスクの小スポーク部のホイール半径方向内側端部が切断される場合の、ディスクがドロップ部に嵌め込まれて溶接される場合の断面図である。

【図8】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール周方向中央部が屈曲している場合であってホイール軸方向からみたときに小スポーク部の幅がホイール半径方向で一定または略一定とされている場合の正面図である。

【図9】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール周方向中央部が屈曲している場合であってホイール軸方向からみたときに小スポーク部のホイール半径方向中間部の幅がホイール半径方向両端部に比べて狭くされている場合の正面図である。

【図10】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール周方向中央部が屈曲している場合であってホイール軸方向からみたときに小スポーク部のホイール半径方向中間部の幅がホイール半径方向両端部に比べて広くされている場合の正面図である。

【図11】本発明実施例1の自動車用ホイールのディスクの、ホイール軸方向から見たときに直線状に延びる小スポーク部をホイール半径方向に対してホイール周方向一側に傾けた場合の正面図である。

【図12】本発明実施例1の自動車用ホイールのディスクの、ホイール軸方向から見たときに小スポーク部をホイール周方向一側に湾曲させた場合の正面図である。

【図13】本発明実施例1の自動車用ホイールのディスクの、ホイール軸方向から見たときに直線状に延びる小スポーク部のホイール半径方向中間部を捻った場合の正面図である。

【図14】本発明実施例1の自動車用ホイールのディスクの主スポーク部の、(a)横断面形状がコ字状である場合と、(b)横断面形状が主スポーク部の幅方向外側に突出する突出部を備えたコ字状である場合の、断面図である。

【図15】本発明実施例1の自動車用ホイールのディスクの小スポーク部の、(a)横断面形状が矩形状の場合と、(b)横断面形状が滑らかに湾曲する場合と、(c)横断面形状が屈曲する場合と、(d)横断面形状が矩形状でありホイールの回転面に対して傾斜している場合と、(e)横断面形状が滑らかに湾曲しておりホイールの回転面に対して傾斜している場合の、ホイール半径方向と直交する方向の断面図である。

【図16】本発明実施例2の自動車用ホイールの、リムが外側フランジ部のホイール軸方向端でディスク背面に溶接される場合であって、小スポーク部がリムのドロップ部内面に溶接される場合の半断面図である。

【図17】図16の場合の、ディスクの正面図である。

【図18】本発明実施例2の自動車用ホイールの、リムに外側フランジ部が設けられておらずリムが外側ビードシート部のホイール軸方向端でディスク背面に溶接される場合であって小スポーク部がリムのドロップ部内面に溶接される場合の半断面図である。

【図19】本発明実施例2の自動車用ホイールの、リムに外側フランジ部が設けられておらずリムが外側ビードシート部のホイール軸方向端でディスク背面に溶接される場合であって小スポーク部がリムの外側サイドウォール部に溶接される場合の半断面図である。

【図20】図18、図19の場合の、ディスクの正面図である。

【図21】本発明実施例2の自動車用ホイールの、リムが外側フランジ部のホイール軸方向端でディスク背面に溶接される場合であって小スポーク部がリムの外側ビードシート部に溶接される場合の半断面図である。

【図22】図21の場合の、ディスクの正面図である。

【図23】本発明実施例2の自動車用ホイールの、小スポーク部のホイール半径方向端部が切断されない場合の半断面図である。

【図24】図23の場合の、ディスクの正面図である。

【図25】本発明実施例2の自動車用ホイールのディスクの主スポーク部の、(a)横断面形状が矩形状である場合と、(b)横断面形状が滑らかに湾曲する場合と、(c)横断面形状が屈曲する場合の、ホイール半径方向と直交する方向の断面図である。

【符号の説明】

【0035】

10 自動車用ホイール

20 リム

21 内側フランジ部

22 内側ビードシート部

23 内側サイドウォール部

24 ドロップ部

25 外側サイドウォール部

26 外側ビードシート部

27 外側フランジ部

30 ディスク

31 ハブ穴

32 ハブ取付け部

33 主スポーク部

34 ディスク外周部

34b 主スポーク外周端の曲げ部(断面視R部)

35 小スポーク部

35a 小スポーク部の半径方向中間部の直線状部分

36 飾り穴

【技術分野】

【0001】

本発明は、リムと板材から製造されるディスクとを有する自動車用ホイールに関する。

【背景技術】

【0002】

特許文献1は、リムと、板材から製造されるディスクと、を有する自動車用ホイールを開示している。特許文献1開示のホイールでは、ディスクは、ハブ取付け部と、複数のスポーク部と、複数のスポーク部のホイール外周端部をホイール周方向に連結しリムのドロップ部の内周面に接合されるリング状のディスク外周部(ディスクエッジ)と、を備えている。

【0003】

しかし、上記公報開示の自動車用ホイールには、次の問題点がある。

スポーク部のハブ取り付け部側の端部は、ホイールに荷重がかかったとき荷重が集中する部位で、繰り返し荷重を受けている間に亀裂が発生しやすい。また、スポーク部の剛性も確保し難い。

【特許文献1】欧州特許第1262333号明細書

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、従来に比べてスポーク部のハブ取付け部側の端部に亀裂が発生することを抑制できるとともにスポーク部の剛性も確保し易い自動車用ホイールを提供することにある。

【課題を解決するための手段】

【0005】

上記目的を達成する本発明はつぎの通りである。

(1) リムと、板材から製造されるディスクと、を有する自動車用ホイールであって、

前記ディスクは、ハブ取付け部と、該ハブ取付け部からホイール半径方向外側に放射状に延びる複数の主スポーク部と、を備えており、

前記ディスクには、該ディスクをホイール軸方向から見たときにホイール周方向で隣り合う前記主スポーク部間となる位置に、前記ハブ取付け部からホイール半径方向外側に延びる小スポーク部が設けられている、自動車用ホイール。

(2) 前記小スポーク部のホイール半径方向中間部は、前記主スポーク部のホイール半径方向中間部と、ホイール軸方向で異なる位置にある、(1)記載の自動車用ホイール。

(3) 前記小スポーク部のホイール半径方向中間部は、前記主スポーク部のホイール半径方向中間部より、ホイール軸方向内側にある、(2)記載の自動車用ホイール。

(4) 前記小スポーク部は、該小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して対称形状である、(1)記載の自動車用ホイール。

(5) 前記小スポーク部は、該小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して非対称形状である、(1)記載の自動車用ホイール。

(6) 前記小スポーク部は、車両が前進する方向または後進する方向に自動車用ホイールが回転したときに該ホイールの軸方向に風を取り入れる方向に捻られている、(5)記載の自動車用ホイール。

【発明の効果】

【0006】

上記(1)の自動車用ホイールによれば、ディスクに、ディスクをホイール軸方向から見たときにホイール周方向で主スポーク部間となる位置に、ハブ取付け部からホイール半径方向外側に延びる小スポーク部が設けられているため、主スポーク部だけでなく小スポーク部でも、リムとハブ取付け部間にかかる荷重を支えることができる。そのため、主スポーク部のハブ取付け部側の端部以外のホイール周方向の部位にも荷重を分散でき、主スポーク部のハブ取付け部側の端部にかかっていた荷重が低減し該端部の亀裂発生を抑制できる。

また、小スポーク部が設けられているため、小スポーク部が設けられていない場合に比べてスポーク部の剛性を確保しやすい。

上記(2)の自動車用ホイールによれば、小スポーク部のホイール半径方向中間部が、主スポーク部のホイール半径方向中間部とホイール軸方向で異なる位置にあるため、主スポーク部と小スポーク部とでリムとハブ取付け部間にかかる荷重を立体的に支えることができる。そのため、主スポーク部と小スポーク部がホイール軸方向で同位置にある場合に比べてディスクの剛性を向上させることができる。

上記(3)の自動車用ホイールによれば、小スポーク部のホイール半径方向中間部が、主スポーク部のホイール半径方向中間部よりホイール軸方向内側にあるため、リムとハブ取付け部間に荷重がかかった際、小スポーク部には主に引張荷重または圧縮荷重がかかるようにすることができる。そのため、小スポーク部に主に曲げ荷重がかかるようにした場合に比べてディスクの剛性を効果的に高めることができる。

上記(4)の自動車用ホイールによれば、小スポーク部が、該小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して対称形状であるため、小スポーク部が該ホイール半径方向面に対して非対称形状である場合に比べてディスクを容易に成形できるとともに応力のバランスがよい。

上記(5)の自動車用ホイールによれば、小スポーク部が、小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して非対称形状であるため、ディスクの意匠を、小スポーク部が該ホイール半径方向面に対して対称形状である場合と異なる意匠にすることができ、ディスクの(ホイールの)意匠性を向上させることができる。

上記(6)の自動車用ホイールによれば、小スポーク部が、車両が前進する方向または後進する方向に自動車用ホイールが回転したときにホイールの軸方向に風を取り入れる方向に捻られているため、走行中にホイール軸方向の風を強制的に起こすことができ、ブレーキの冷却などに有効である。

【発明を実施するための最良の形態】

【0007】

以下に、本発明実施例の自動車用ホイールを説明する。

図1〜図15は、本発明実施例1の自動車用ホイールを示しており、リム内面にディスクを嵌め込みリムとディスクを溶接した自動車用ホイールを示している。また、図16〜図25は、本発明実施例2の自動車用ホイールを示しており、ディスク背面にリムを溶接した自動車用ホイール(フルデザインホイール)示している。ただし、図15は、本発明実施例2にも適用可能である。

本発明実施例1と実施例2にわたって共通する部分には、本発明実施例1と実施例2にわたって同じ符号を付してある。

まず、本発明実施例1と実施例2にわたって共通する部分を説明する。

【0008】

本発明実施例の自動車用ホイール(以下、単にホイールともいう)10は、図2に示すように、リム20と、板材から製造されるディスク30と、を有する。自動車用ホイール10は、例えばスチール製である。ただし、自動車用ホイール10は、板材から製造されるディスク30を有していれば、スチール製でなくてもよく、アルミ合金製、チタン合金製等であってもよい。自動車用ホイール10は、リム20とディスク30とを別々に製造して溶接または図示略のリベットなどの接合部材を用いるなどして一体化した2ピースホイールである。

【0009】

リム20は、内側フランジ部21、内側ビードシート部22、内側サイドウォール部23、ドロップ部24、外側サイドウォール部25、外側ビードシート部26と、を備える。内側フランジ部21、内側ビードシート部22、内側サイドウォール部23は、外側サイドウォール部25、外側ビードシート部26よりも、ホイール10を車両に装着した際にホイール軸方向で車両の内側に近い側に位置する。

【0010】

ディスク30は、平板状のディスク素材のプレス加工による成形体からなる。ディスク30は、ディスク30の剛性を高めるために、ホイール軸方向に曲げ加工が施されている。ディスク30は、図1に示すように、ハブ穴31と、ハブ取付け部32と、主スポーク部33と、ディスク外周部34と、小スポーク部35と、を備える。

【0011】

ハブ穴31は、ディスク30のホイール半径方向中央部に設けられている。

ハブ取付け部32は、ハブ穴31の周囲に設けられている。ハブ取付け部32には周方向に等間隔にボルト穴32aが複数設けられている。ハブから延びてくるハブボルト(両方共に図示略)をボルト穴32aに挿通し、ハブボルトに図示略のハブナットを螺合することにより、ホイール10は、ディスク30部位にてハブに固定される。

【0012】

主スポーク部33は、従来のスポーク部に相当する部分であり、ハブ取付け部32からホイール半径方向外側にディスク外周部34まで放射状に延びている。主スポーク部33は、ホイール軸方向から見たとき、ハブ取付け部32からホイール半径方向外側に直線状に延びている。主スポーク部33は、ホイール周方向に等間隔にたとえば5個設けられている。ただし、主スポーク部33の数は5個に限定されるものではなく、複数設けられていれば、2個、3個、4個でもよく、6個以上であってもよい。ホイール周方向に隣り合う主スポーク部33,33の間は、飾り穴36になっている。

【0013】

ディスク外周部34は、ディスク30のホイール半径方向外側端部(その近傍も含む)に位置する。ディスク外周部34は、リング状であり、複数の主スポーク部33のホイール外周端部をホイール周方向に連結する。

【0014】

小スポーク部35は、ハブ取付け部32からホイール半径方向外側に放射状に延びている。小スポーク部35は、ディスク30をホイール軸方向から見たときにホイール周方向で互いに隣り合う主スポーク部33、33間となる位置に、たとえば一本ずつ設けられている。小スポーク部35の幅(ホイール周方向長さ)は、小スポーク部35を設けることによるホイール10の重量増加を抑えるために、主スポーク部33の幅(ホイール周方向長さ)より小とされている。ただし、主スポーク部33と小スポーク部35とが同一幅となっていてもよいが、重量が増加しやすい。

【0015】

小スポーク部35のホイール半径方向中間部は、図2、図3、図5、図7、図16、図18、図19、図21、図23に示すように、主スポーク部33のホイール半径方向中間部と、ホイール軸方向で異なる位置にある。異なる位置とは、主スポーク部33、小スポーク部35をそれぞれ梁としてみたときに、それぞれの梁の中立軸がホイール軸方向で異なる位置を通ることを意味している。小スポーク部35のハブ取付け部32からディスク外周部34側に至る形状は、主スポーク部33のハブ取付け部32からディスク外周部34側に至る形状と異なっている。小スポーク部35のホイール半径方向中間部は、主スポーク部33のホイール半径方向中間部より、ホイール軸方向外側にあってもよく、またホイール軸方向が一致していてもよいが、ホイール軸方向内側にあることが望ましい。リム20とハブ取付け部32(図示略のハブ)との間に荷重がかかったときに、小スポーク部35に主に引張荷重または圧縮荷重がかかるようにすることができ、小スポーク部35に主に曲げ荷重がかかるようにした場合に比べてディスク30の剛性を効果的に高めることができるからである。また、小スポーク部35のホイール半径方向内側端部とホイール半径方向外側端部との間の中間部の少なくとも一部は、図2、図3、図5、図7、図16、図18、図19、図21、図23に示すように、直線状となっていることが望ましい。なお、図において直線状になっている部分を符号35aで示している。このようにすることにより、小スポーク部35の中間部に曲げ荷重がかかりにくくすることができ、小スポーク部35が座屈しにくくなる。

【0016】

小スポーク部35は、小スポーク部35のホイール半径方向内側端のホイール周方向中央とホイール軸芯(ホイール10の半径方向の中心)とを通りホイール周方向と直交するホイール半径方向面に対して、(i)図1,図4,図6,図8〜図10、図17、図20、図22、図24に示すように、対称形状であってもよく、(ii)図11〜図13に示すように、非対称形状であってもよい。

【0017】

小スポーク部35の、ホイール半径方向と直交する方向の断面形状(横断面形状)は、(i)図1、図4、図6、図11〜図13、図17、図20、図22、図24に示すように(図15の(a)、(b)、(d)、(e)に示すように)、矩形状または滑らかにホイール軸方向に湾曲する形状であってもよく、(ii)図8〜図10に示すように(図15(c)に示すように)、小スポーク部35のホイール周方向中間部(中央部)が屈曲する形状であってもよい。なお、図1、図4、図6、図11〜図13、図17、図20、図22、図24の小スポーク部35に、図15(c)に示すような小スポーク部35のホイール周方向中間部の断面形状が屈曲する形状が適用できることは言うまでも無い。

断面を湾曲または屈曲させることにより、応力を受けたときに小スポーク部35が座屈しにくくなり、小スポーク部35の(ディスク30の)強度が向上する。なお、湾曲、屈曲および傾斜の向きは、ホイール10の外側と内側とが図15の(b)、(c)、(d)、(e)と逆になっていてもよい。

【0018】

小スポーク部35の幅(ホイール周方向長さ)は、(i)図1、図4、図6、図8、図11、図12、図17、図20、図22、図24に示すようにホイール半径方向で一定とされていてもよく、(ii)図9、図10、図13に示すようにホイール半径方向で異なっていてもよい。

また、小スポーク部35のホイール半径方向中間部は、図13に示すように、車両が前進する方向または後進する方向にホイール10が回転したときにホイール10の軸方向に風を取り入れる方向に捻られている。すなわち、小スポーク部35のホイール半径方向中間部は、車両が前進する方向にホイール10が回転したときにホイール10の軸方向に風を取り入れる方向(ホイール10の外側からホイール10の内側に風を取り入れる方向)、または送り出す方向(ホイール10の内側からホイール10の外側に風を送り出す方向)に捻られていてもよい。

【0019】

ここで、本発明実施例1と実施例2にわたって共通する部分の作用を説明する。

本発明実施例では、ディスク30に、ディスク30をホイール軸方向から見たときにホイール周方向で隣り合う主スポーク部33、33間となる位置に、ハブ取付け部32からホイール半径方向外側に延びる小スポーク部35が設けられているため、主スポーク部33だけでなく小スポーク部35でも、リム20とハブ取付け部32間にかかる荷重を支えることができる。そのため、主スポーク部33のハブ取付け部32側の端部以外のホイール周方向の部位にも荷重を分散でき、主スポーク部33のハブ取付け部32側の端部にかかっていた荷重が低減し該端部の亀裂発生を抑制できる。

また、小スポーク部35が設けられているため、小スポーク部35が設けられていない場合(従来)に比べて、ハブ取付け部32からかかる力を小スポーク部35を通してディスク外周部34に伝えることができ、主スポーク部33にかかる応力を軽減することができる。

【0020】

小スポーク部35が設けられていない場合(従来)、リム20とハブ取付け部32間にかかる荷重を、主に、主スポーク部33の曲げ強さで受けなければならなかった。図2、図3、図5、図7、図18に示すように、ディスク30の主スポーク部33のホイール半径方向中間部がホイール軸方向に対して垂直に近い場合は、主スポーク部33にさらに大きな曲げがかかりやすい。そのため、主スポーク部33にかかる曲げ力に対して充分な剛性を付加することが困難であったり、ホイール10の意匠性を向上させるために主スポーク部33の幅を狭くすることが困難であった。図16、図19、図21、図23に示すように、主スポーク部33のホイール半径方向中間部がホイール軸方向と垂直の方向に対して大きく傾いている場合は、リム20とハブ取付け部32間にかかる荷重は、主に、主スポーク部33の引っ張り荷重あるいは圧縮荷重として受けるようになるため、ディスク30の剛性を向上させることができるが、意匠性向上、軽量化などの面から主スポーク部33にかかる曲げ力に対して充分な剛性を得ることが困難であった。

ディスク素材の板厚を厚くして主スポーク部33の剛性を高めることも考えられるが、ディスク素材の板厚を厚くするとディスク30の曲げ加工が行いにくくなってしまい、素材板厚が厚い割にはディスク30の剛性を確保することが困難であった。

それに対し、本発明では、小スポーク部35が設けられているため、小スポーク部35が設けられていない場合(従来)に比べてディスク30の剛性を高めることができる。そのため、主スポーク部33の幅が比較的狭くされている場合であっても、ディスク素材の板厚を厚くすることなく、ディスク30の剛性を確保できる。その結果、飾り穴36のホイール周方向長さを長くすることができ、ディスク30の(ホイール10の)意匠性を向上させることができる。

【0021】

小スポーク部35のホイール半径方向中間部が、主スポーク部33のホイール半径方向中間部とホイール軸方向で異なる位置にあるため、主スポーク部33と小スポーク部35とでリム20とハブ取付け部32間にかかる荷重を立体的に支えることができる。そのため、主スポーク部33と小スポーク部35がホイール軸方向で同位置にある場合と略同じ意匠を確保しつつ、主スポーク部33と小スポーク部35がホイール軸方向で同位置にある場合に比べてディスク30の剛性を向上させることができる。

【0022】

小スポーク部35のホイール半径方向中間部が、主スポーク部33のホイール半径方向中間部よりホイール軸方向内側にあるため、小スポーク部35が直線状となり筋交いとして作用することで、リム20とハブ取付け部32間に荷重がかかった際、小スポーク部35には主に引張荷重または圧縮荷重がかかるようにすることができる。そのため、小スポーク部35が大きな曲線状とされている場合に比べて、小スポーク部35を座屈しにくくすることができる。

さらに、小スポーク部35のホイール半径方向内側端部とホイール半径方向外側端部との間の中間部の少なくとも一部が直線状部分35aとなっているため、小スポーク部35に圧縮荷重がかかったときに、小スポーク部35が座屈しにくい。そのため、小スポーク部35が大きな曲線状とされており小スポーク部35に主に曲げ荷重がかかるようにした場合に比べてディスク30の剛性を効果的に高めることができる。

【0023】

小スポーク部35が、小スポーク部35のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して対称形状である場合、小スポーク部35が該ホイール半径方向面に対して非対称形状である場合に比べてディスク30を容易に成形でき、またディスク30の応力バランスもよくなる。

【0024】

小スポーク部35が、小スポーク部35のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して非対称形状である場合、ディスク30の意匠を、小スポーク部35が該ホイール半径方向面に対して対称形状である場合と異なる意匠にすることができ、ディスク30の(ホイール10の)意匠性を向上させることができる。

【0025】

小スポーク部35が、自動車用ホイール10が回転したときにホイール10の軸方向に風を取り入れる方向に捻られている場合、走行中にホイール軸方向の風を強制的に起こすことができ、ブレーキの冷却などに有効である。

【0026】

次に、本発明各実施例に特有な部分を説明する。

〔実施例1〕(図1〜図15)

本発明実施例1では、図2、図3、図5、図7に示すように、リム20の内周面にディスク30を嵌め込み(圧入し)リム20とディスク30を溶接する場合を示している。

【0027】

リム20は、外側ビードシート部26の外側サイドウォール部25と反対側の端部に連なる外側フランジ部27を備えている。

ディスク30は、ディスク外周部34の少なくともホイール半径方向外側端部がホイール軸方向に立ち上がりリム20のドロップ部24または外側ビードシート部26の内周面に嵌め込まれて(圧入されて)溶接されることで、リム20と接合されている。

【0028】

主スポーク部33の、ホイール半径方向と直交する方向の断面形状(横断面形状)は、(i)図14(a)に示すように、ホイール軸方向内側または外側に開放するコ字状(U字状)であってもよく、(ii)図14(b)に示すように、ホイール軸方向の開放側端部から主スポーク部33の幅方向外側に突出する突出部33aを備えた、ホイール軸方向内側または外側に開放するコ字状(U字状)であってもよい。これにより主スポーク部33の曲げ剛性を大きくしている。

ディスク30の飾り穴36のホイール半径方向長さは比較的長くされており、飾り穴36のホイール半径方向外側端は、図2、図3、図5、図7に示すように、ディスク外周部34のうちリム20内周面に嵌め込まれる断面視直線状の嵌め込み部34a、または嵌め込み部34aに連なる断面視R部34bにある。

【0029】

小スポーク部35のホイール半径方向中間部は、(a)図2、図3に示すように、小スポーク部35のホイール半径方向端部がハブ取付け部32およびディスク外周部34から切断されていない状態で、主スポーク部33に比べて小スポーク部35のプレス成形時の伸ばし量を少なくする、または小スポーク部35を圧縮成形することにより、主スポーク部33のホイール半径方向中間部よりホイール軸方向内側に位置するようにされている。

ただし、小スポーク部35のホイール半径方向中間部は、上記(a)に限定されるものではなく、(b)図5に示すように、小スポーク部35のホイール半径方向外側端部がディスク外周部34から切断された後に小スポーク部35と主スポーク部33とをプレス成形などによりホイール軸方向位置が異なるように成形することにより、主スポーク部33のホイール半径方向中間部よりホイール軸方向内側に位置するようにされていてもよく、(c)図7に示すように、小スポーク部35のホイール半径方向内側端部がハブ取付け部32から切断された後に小スポーク部35と主スポーク部33とをプレス成形などによりホイール軸方向位置が異なるように成形することにより、主スポーク部33のホイール半径方向中間部よりホイール軸方向内側に位置するようにされていてもよい。

なお、上記(b)の場合、切断された小スポーク部35のホイール半径方向外側端部は、成形後にディスク外周部34に溶接され、上記(c)の場合、切断された小スポーク部35のホイール半径方向内側端部は、成形後にハブ取付け部32に溶接される。

【0030】

本発明実施例1では、本発明実施例1と実施例2にわたって共通する作用に加えて、さらにつぎの作用を得ることができる。

小スポーク部35が設けられていない場合(従来)、ホイール10の意匠性を向上させるために飾り穴36のホイール半径方向長さを長くすると、隣り合う主スポーク部33,33間に位置するディスク外周部34のホイール半径方向およびホイール軸方向長さが短くなる。そのため、ディスク30をプレス成形するときのディスク外周部34の成形精度が悪くなり、ディスク外周部34の真円度を出すのが難しい、ディスク外周部34の端部が軸方向にうねりを生じる、等の問題があった。それに対し、本発明では、ディスク30をホイール軸方向から見たときにホイール周方向で主スポーク部33,33間となる位置に小スポーク部35が設けられているため、ディスク外周部34を成形するときにディスク外周部34の形状を制御し易く、小スポーク部35が設けられていない場合(従来)に比べて、ディスク外周部34の成形精度、真円度、軸方向のうねりを改善させることができる。

【0031】

〔実施例2〕(図16〜図25)

本発明実施例2では、自動車用ホイール10が、ディスク30の背面(ホイール軸方向内側面)にリム20を溶接したフルデザインホイールである場合を示している。

リム20は、ディスク30の背面に溶接されるのであれば、図16、図21に示すように外側ビードシート部26の外側サイドウォール部25と反対側の端部に連なる外側フランジ部27を備えていてもよいし、図18、図19、図23に示すように、リム20は、外側ビードシート部26の外側サイドウォール部25と反対側の端部に連なる外側フランジ部をそなえていなくてもよい。

リム20が外側フランジ部27を備えている場合、図16、図21に示すように、ディスク外周部34がリム20の外側フランジ部に相当する部分となっておらず、リム20が外側フランジ部27を備えていない場合、図18、図19、図23に示すように、ディスク外周部34がリム20の外側フランジ部に相当する部分になっている。

【0032】

主スポーク部33の、ホイール半径方向と直交する方向の断面形状(横断面形状)は、(i)図25(a)に示すように、矩形状であってもよく、(ii)図25(b)に示すように、少なくとも両端部が急激な角度変化を伴うことなく滑らかにホイール軸方向に湾曲する形状であってもよく、(iii)図25(c)に示すように、少なくとも一箇所ホイール軸方向に屈曲する形状であってもよい。また、図14に示す実施例1のホイールのように、主スポーク部33のホイール半径方向と直交する方向の断面形状が大きく屈曲する形状でもよい。なお、主スポーク部33の湾曲または屈曲の向きは、ホイール10の外側と内側とが図25の(b)、(c)と逆になっていてもよい。

【0033】

図16、図18、図19、図21に示す例では、小スポーク部35のホイール半径方向中間部およびホイール半径方向外側端部は、小スポーク部35のホイール半径方向外側端部がディスク外周部34から切断された後に小スポーク部35と主スポーク部33とをプレス成形などによりホイール軸方向位置が異なるように成形することにより、主スポーク部33のホイール半径方向中間部よりホイール軸方向内側に位置するようにされている。

なお、切断された小スポーク部35のホイール半径方向外側端部は、成形後に、(i)図16、図18に示すように、リム20のドロップ部24に溶接されるか、(ii)図19に示すように、リム20の外側サイドウォール部25に溶接されるか、(iii)図21に示すようにリム20の外側ビードシート部26に溶接される。

また、図23に示す例では、小スポーク部35のホイール半径方向中間部は、小スポーク部35のホイール半径方向端部がハブ取付け部32およびディスク外周部34から切断されない状態で、主スポーク部33に比べて小スポーク部35のプレス成形時の伸ばし量を大きくするなどにより、主スポーク部35のホイール半径方向中間部よりホイール軸方向内側に位置するようにされている。小スポーク部35をホイール半径方向端部で切断せずに成形することで、小スポーク部35の成形精度が安定するとともに、リム20とディスク30との組み立てが容易になる。

【図面の簡単な説明】

【0034】

【図1】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール半径方向両端部が切断されない場合の正面図である。

【図2】本発明実施例1の自動車用ホイールの、ディスクの小スポーク部のホイール半径方向両端部が切断されない場合の、ディスクがドロップ部に嵌め込まれて溶接される場合の断面図である。

【図3】本発明実施例1の自動車用ホイールの、ディスクの小スポーク部のホイール半径方向両端部が切断されない場合の、ディスクが外側ビードシート部に嵌め込まれて溶接される場合の断面図である。

【図4】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール半径方向外側端部が切断される場合の正面図である。

【図5】本発明実施例1の自動車用ホイールの、ディスクの小スポーク部のホイール半径方向外側端部が切断される場合の、ディスクがドロップ部に嵌め込まれて溶接される場合の断面図である。

【図6】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール半径方向内側端部が切断される場合の正面図である。

【図7】本発明実施例1の自動車用ホイールの、ディスクの小スポーク部のホイール半径方向内側端部が切断される場合の、ディスクがドロップ部に嵌め込まれて溶接される場合の断面図である。

【図8】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール周方向中央部が屈曲している場合であってホイール軸方向からみたときに小スポーク部の幅がホイール半径方向で一定または略一定とされている場合の正面図である。

【図9】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール周方向中央部が屈曲している場合であってホイール軸方向からみたときに小スポーク部のホイール半径方向中間部の幅がホイール半径方向両端部に比べて狭くされている場合の正面図である。

【図10】本発明実施例1の自動車用ホイールのディスクの、小スポーク部のホイール周方向中央部が屈曲している場合であってホイール軸方向からみたときに小スポーク部のホイール半径方向中間部の幅がホイール半径方向両端部に比べて広くされている場合の正面図である。

【図11】本発明実施例1の自動車用ホイールのディスクの、ホイール軸方向から見たときに直線状に延びる小スポーク部をホイール半径方向に対してホイール周方向一側に傾けた場合の正面図である。

【図12】本発明実施例1の自動車用ホイールのディスクの、ホイール軸方向から見たときに小スポーク部をホイール周方向一側に湾曲させた場合の正面図である。

【図13】本発明実施例1の自動車用ホイールのディスクの、ホイール軸方向から見たときに直線状に延びる小スポーク部のホイール半径方向中間部を捻った場合の正面図である。

【図14】本発明実施例1の自動車用ホイールのディスクの主スポーク部の、(a)横断面形状がコ字状である場合と、(b)横断面形状が主スポーク部の幅方向外側に突出する突出部を備えたコ字状である場合の、断面図である。

【図15】本発明実施例1の自動車用ホイールのディスクの小スポーク部の、(a)横断面形状が矩形状の場合と、(b)横断面形状が滑らかに湾曲する場合と、(c)横断面形状が屈曲する場合と、(d)横断面形状が矩形状でありホイールの回転面に対して傾斜している場合と、(e)横断面形状が滑らかに湾曲しておりホイールの回転面に対して傾斜している場合の、ホイール半径方向と直交する方向の断面図である。

【図16】本発明実施例2の自動車用ホイールの、リムが外側フランジ部のホイール軸方向端でディスク背面に溶接される場合であって、小スポーク部がリムのドロップ部内面に溶接される場合の半断面図である。

【図17】図16の場合の、ディスクの正面図である。

【図18】本発明実施例2の自動車用ホイールの、リムに外側フランジ部が設けられておらずリムが外側ビードシート部のホイール軸方向端でディスク背面に溶接される場合であって小スポーク部がリムのドロップ部内面に溶接される場合の半断面図である。

【図19】本発明実施例2の自動車用ホイールの、リムに外側フランジ部が設けられておらずリムが外側ビードシート部のホイール軸方向端でディスク背面に溶接される場合であって小スポーク部がリムの外側サイドウォール部に溶接される場合の半断面図である。

【図20】図18、図19の場合の、ディスクの正面図である。

【図21】本発明実施例2の自動車用ホイールの、リムが外側フランジ部のホイール軸方向端でディスク背面に溶接される場合であって小スポーク部がリムの外側ビードシート部に溶接される場合の半断面図である。

【図22】図21の場合の、ディスクの正面図である。

【図23】本発明実施例2の自動車用ホイールの、小スポーク部のホイール半径方向端部が切断されない場合の半断面図である。

【図24】図23の場合の、ディスクの正面図である。

【図25】本発明実施例2の自動車用ホイールのディスクの主スポーク部の、(a)横断面形状が矩形状である場合と、(b)横断面形状が滑らかに湾曲する場合と、(c)横断面形状が屈曲する場合の、ホイール半径方向と直交する方向の断面図である。

【符号の説明】

【0035】

10 自動車用ホイール

20 リム

21 内側フランジ部

22 内側ビードシート部

23 内側サイドウォール部

24 ドロップ部

25 外側サイドウォール部

26 外側ビードシート部

27 外側フランジ部

30 ディスク

31 ハブ穴

32 ハブ取付け部

33 主スポーク部

34 ディスク外周部

34b 主スポーク外周端の曲げ部(断面視R部)

35 小スポーク部

35a 小スポーク部の半径方向中間部の直線状部分

36 飾り穴

【特許請求の範囲】

【請求項1】

リムと、板材から製造されるディスクと、を有する自動車用ホイールであって、

前記ディスクは、ハブ取付け部と、該ハブ取付け部からホイール半径方向外側に放射状に延びる複数の主スポーク部と、を備えており、

前記ディスクには、該ディスクをホイール軸方向から見たときにホイール周方向で隣り合う前記主スポーク部間となる位置に、前記ハブ取付け部からホイール半径方向外側に延びる小スポーク部が設けられている、自動車用ホイール。

【請求項2】

前記小スポーク部のホイール半径方向中間部は、前記主スポーク部のホイール半径方向中間部と、ホイール軸方向で異なる位置にある、請求項1記載の自動車用ホイール。

【請求項3】

前記小スポーク部のホイール半径方向中間部は、前記主スポーク部のホイール半径方向中間部より、ホイール軸方向内側にある、請求項2記載の自動車用ホイール。

【請求項4】

前記小スポーク部は、該小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して対称形状である、請求項1記載の自動車用ホイール。

【請求項5】

前記小スポーク部は、該小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して非対称形状である、請求項1記載の自動車用ホイール。

【請求項6】

前記小スポーク部は、車両が前進する方向または後進する方向に自動車用ホイールが回転したときに該ホイールの軸方向に風を取り入れる方向に捻られている、請求項5記載の自動車用ホイール。

【請求項1】

リムと、板材から製造されるディスクと、を有する自動車用ホイールであって、

前記ディスクは、ハブ取付け部と、該ハブ取付け部からホイール半径方向外側に放射状に延びる複数の主スポーク部と、を備えており、

前記ディスクには、該ディスクをホイール軸方向から見たときにホイール周方向で隣り合う前記主スポーク部間となる位置に、前記ハブ取付け部からホイール半径方向外側に延びる小スポーク部が設けられている、自動車用ホイール。

【請求項2】

前記小スポーク部のホイール半径方向中間部は、前記主スポーク部のホイール半径方向中間部と、ホイール軸方向で異なる位置にある、請求項1記載の自動車用ホイール。

【請求項3】

前記小スポーク部のホイール半径方向中間部は、前記主スポーク部のホイール半径方向中間部より、ホイール軸方向内側にある、請求項2記載の自動車用ホイール。

【請求項4】

前記小スポーク部は、該小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して対称形状である、請求項1記載の自動車用ホイール。

【請求項5】

前記小スポーク部は、該小スポーク部のホイール半径方向内側端のホイール周方向中央とホイール軸芯とを通るホイール半径方向面に対して非対称形状である、請求項1記載の自動車用ホイール。

【請求項6】

前記小スポーク部は、車両が前進する方向または後進する方向に自動車用ホイールが回転したときに該ホイールの軸方向に風を取り入れる方向に捻られている、請求項5記載の自動車用ホイール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2009−292322(P2009−292322A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−148110(P2008−148110)

【出願日】平成20年6月5日(2008.6.5)

【出願人】(000110251)トピー工業株式会社 (255)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月5日(2008.6.5)

【出願人】(000110251)トピー工業株式会社 (255)

[ Back to top ]