自動車用ホイール

【課題】 ホイール周方向でディスクの、飾り穴が設けられる位置とスポークが設けられる位置との剛性差を、従来に比べて小さくして、耐久性が高く、振れ精度のよい自動車用ホイールの提供。

【解決手段】リム20とディスク30を有する自動車用ホイール10であって、ディスク30のディスクフランジ35が、スポーク33の幅方向中心線のホイール半径方向外側延長部位に、リム20の内周面と非接触の非接触部36を有する。そのため、非接触部36を有していない場合(従来)に比べて、ホイール周方向でディスク30の、スポーク33が設けられる位置の剛性を低下させることができる。そのため、ホイール周方向でディスク30の、飾り穴34が設けられる位置とスポーク33が設けられる位置との剛性差を、従来に比べて小さくできる。その結果、従来に比べて、ホイール10の耐久性を高めることができ、ホイール10の振れ精度を向上させることができる。

【解決手段】リム20とディスク30を有する自動車用ホイール10であって、ディスク30のディスクフランジ35が、スポーク33の幅方向中心線のホイール半径方向外側延長部位に、リム20の内周面と非接触の非接触部36を有する。そのため、非接触部36を有していない場合(従来)に比べて、ホイール周方向でディスク30の、スポーク33が設けられる位置の剛性を低下させることができる。そのため、ホイール周方向でディスク30の、飾り穴34が設けられる位置とスポーク33が設けられる位置との剛性差を、従来に比べて小さくできる。その結果、従来に比べて、ホイール10の耐久性を高めることができ、ホイール10の振れ精度を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用ホイールに関する。

【背景技術】

【0002】

特許文献1は、リムとディスクとを有し、ディスクが、複数のスポークと、複数のスポークのホイール外周端部を連結しリムのドロップ部の内周面に接合されるリング状のディスクフランジと、を備える自動車用ホイールを開示している。該自動車用ホイールには、スポーク間に、ホイール半径方向外側端部がディスクフランジ付近に位置する大きな飾り穴が形成されている。

【0003】

しかし、従来の自動車用ホイールには、つぎの問題点がある。

(i)ディスクフランジがリング状で、かつ飾り穴が大きくディスクフランジ付近まであるため、ホイール周方向でディスクの、飾り穴が設けられる位置とスポークが設けられる位置との剛性差が大きい。そのため、ホイールが回転しながら荷重を受けると、ディスクとリムに捩れ変形などが生じやすい。ディスクとリムに捩れ変形が生じると、リムとディスクの継ぎ手強度が低下してホイールの耐久性が低くなってしまう。

(ii)ディスクフランジがリング状で、かつ飾り穴が大きくディスクフランジ付近まであるため、ホイール周方向でディスクの、飾り穴が設けられる位置とスポークが設けられる位置との剛性差が大きい。そのため、ディスクをリムに嵌入する時にリムが変形してしまう(歪んでしまう)おそれがある。リムが変形すると、ホイールの振れ精度(リムの振れ精度)が低下してしまう。

(iii)スポークの曲げ変形抑制および耐久性向上のため、スポークが底壁部と側壁部と縁部とから構成されている。そのため、ディスクフランジをプレス加工により絞り成形すると、スポークの径方向外側につながるディスクフランジの外形が凸凹形状となりやすい。そのため、ホイールの耐久性およびホイールの振れ精度が低下してしまう。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】欧州特許第1262333号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、ホイール周方向でディスクの、飾り穴が設けられる位置とスポークが設けられる位置との剛性差を、従来に比べて小さくして、耐久性が高く、振れ精度のよい自動車用ホイールを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明はつぎの通りである。

(1) (a)ドロップ部を有するリムと、

(b)ホイール半径方向外側に放射状に延びる複数のスポークと、ホイール半径方向外側端部に位置し前記複数のスポーク部のホイール半径方向外側端部をホイール周方向に連結するディスクフランジと、を備え、前記スポーク間に飾り穴が形成されているディスクと、

を有し、前記ドロップ部と前記ディスクフランジ部とが接合する自動車用ホイールであって、

前記ディスクフランジは、前記スポークの幅方向中心線のホイール半径方向外側延長部位に、前記リムの内周面と非接触の非接触部を有する、自動車用ホイール。

(2) 前記非接触部は、前記ディスクフランジの、前記スポークの幅方向中心線のホイール半径方向外側延長部位に設けられる切欠きからなる、(1)記載の自動車用ホイール。

(3) 前記非接触部は、前記ディスクフランジの、前記スポークの幅方向中心線のホイール半径方向外側延長部位で、前記リムの内周面からホイール半径方向内側に凹む凹部からなる、(1)記載の自動車用ホイール。

【発明の効果】

【0007】

上記(1)の自動車用ホイールによれば、ディスクフランジが、スポークの幅方向中心線のホイール半径方向外側延長部位に、リムの内周面と非接触の非接触部を有するため、非接触部を有していない場合(従来)に比べて、ホイール周方向でディスクの、スポークが設けられる位置の剛性を低下させることができる。そのため、ホイール周方向でディスクの、飾り穴が設けられる位置とスポークが設けられる位置との剛性差を、従来に比べて小さくできる。その結果、従来に比べて、ホイールの耐久性を高めることができ、ホイールの振れ精度を向上させることができる。

上記(2)の自動車用ホイールによれば、切欠きを設けることで非接触部を設けることができ、ホイールの軽量化を図ることができる。

上記(3)の自動車用ホイールによれば、凹部を設けることで製造工程を増やすことなく非接触部を設けることができる。

【図面の簡単な説明】

【0008】

【図1】本発明実施例1の自動車用ホイールの、背面側から見たときの斜視図である。

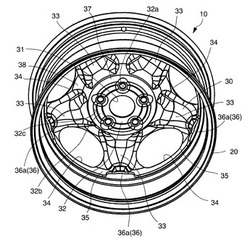

【図2】本発明実施例1の自動車用ホイールの正面図であり、スポークとハブ取付けボルト穴の周方向位置が異なる場合の図である。

【図3】本発明実施例1の自動車用ホイールの断面図であり、スポークの底壁部に波打ち部が設けられている場合の断面図である。

【図4】本発明実施例1の自動車用ホイールのディスクの、非接触部が略矩形状の切欠きからなる場合の斜視図である。

【図5】本発明実施例1の自動車用ホイールのディスクの、非接触部が略半円形の切欠きからなる場合の斜視図である。

【図6】本発明実施例1の自動車用ホイールのディスクの、非接触部が略半長円形の切欠きからなる場合の斜視図である。

【図7】本発明実施例1の自動車用ホイールのディスクの、非接触部が幅広の略矩形の切欠きからなる場合の斜視図である。

【図8】本発明実施例1の自動車用ホイールの、飾り穴と断面視でホイール軸方向に直線状に延びるディスクフランジとの間にテーパ状の移行部を設け、移行部の飾り穴側の直径がディスクフランジ側の直径より大きい場合の、部分断面図である。

【図9】本発明実施例1の自動車用ホイールの、飾り穴と断面視でホイール軸方向に直線状に延びるディスクフランジとの間にテーパ状の移行部を設け、移行部の飾り穴側の直径がディスクフランジ側の直径より小さい場合の、部分断面図である。

【図10】本発明実施例1の自動車用ホイールのスポークの断面図であり、スポークの側壁部が底壁部からホイール軸方向外側に立ち上がっている場合を示している。

【図11】本発明実施例1の自動車用ホイールのスポークの断面図であり、スポークの側壁部が底壁部からホイール軸方向内側に立ち上がっている場合を示している。

【図12】本発明実施例1の自動車用ホイールの正面図であり、スポークとハブ取付けボルト穴の周方向位置が同じ場合の図である。

【図13】本発明実施例1の自動車用ホイールの断面図であり、スポークの底壁部に波打ち部が設けられていない場合の断面図である。

【図14】本発明とは異なる一般的な自動車用ホイールの形状を示す断面図である。

【図15】本発明とは異なる一般的な自動車用ホイールの形状を示す正面図である。

【図16】本発明実施例2の自動車用ホイールの正面図である。

【発明を実施するための形態】

【0009】

図1〜図13は、本発明実施例1の自動車用ホイールを示しており、図14、図15は、本発明とは異なる一般的な自動車用ホイールを示しており、図16は、本発明実施例2の自動車用ホイールを示している。ただし、図8〜図11は、本発明実施例2にも適用可能である。

本発明実施例1と本発明実施例2にわたって共通する部分には、本発明実施例1と実施例2にわたって同じ符号を付してある。

まず、本発明実施例1と実施例2にわたって共通する部分を説明する。

【0010】

本発明実施例の自動車用ホイール(以下、単に、ホイールともいう)10は、図1に示すように、リム20と、ディスク30と、を有する。ホイール10は、リム20とディスク30とを別々に製造して溶接または図示略のリベットなどの接合部材を用いるなどして一体化したツーピースホイールである。ホイール10は、たとえばスチール製である。ただし、ホイール10は、リム20とディスク30のツーピースホイールであれば、スチール製でなくてもよく、アルミ合金製、チタン合金製等であってもよい。

【0011】

リム20は、図3に示すように、内側フランジ部21、内側ビードシート部22、内側サイドウォール部23、ドロップ部24、外側サイドウォール部25、外側ビードシート部26および外側フランジ部27を備える。内側フランジ部21、内側ビードシート部22および内側サイドウォール部23は、外側サイドウォール部25、外側ビードシート部26および外側フランジ部27よりも、ホイール10を車両に装着した際にホイール軸方向で車両の内側に近い側に位置する。

【0012】

ディスク30は、板材から製造される。ディスク30は、ハブ穴31と、ハブ取付け部32と、スポーク33と、飾り穴34と、ディスクフランジ35と、を備える。ディスク30は、また、傾斜部37と、突起部38と、を備える。ディスク30は、図14、図15に示すような、一般的な自動車用ホイールに採用されている、傾斜部37のディスク半径方向外側部分に周方向に連続しホイール軸方向に突出した環状突起部Zを、有していない。

【0013】

ハブ穴31は、図2に示すように、ディスク30のホイール半径方向中央部に設けられる。

ハブ取付け部32は、ハブ穴31の周囲に設けられている。ハブ取付け部32は、平板状または略平板状であり、ホイール軸方向と直交またはほぼ直交する平面内にある。ハブ取付け部32にはハブ取付けボルト穴32aが複数設けられている。ハブ取付けボルト穴32aは、ホイール周方向に等間隔にたとえば5個設けられている。ただし、ハブ取付けボルト穴32aの数は、5個に限定されるものではなく、3個であってもよく、4個であってもよく、6個以上であってもよい。ハブから延びてくるハブ取付けボルト(両方共に図示略)をハブ取付けボルト穴32aに挿通し、ハブ取付けボルトに図示略のハブナットを螺合することにより、ディスク30(ホイール10)はハブに固定される。図2に示すように、ハブ取付け部32には、ハブ取付け部32の剛性向上、耐久性向上などのために、ハブ取付けボルト穴32aの周囲で僅か(0.3mm〜5mm程度)にホイール軸方向外側に凸状に膨らんだ膨らみ部32bが、設けられている。実施例においては、互いのハブ取付けボルト穴32aをつなぐ円弧状の膨らみ部32bを示す。ただし、これに限らず他の形状でも良い。

ハブ取付け部32のホイール軸方向内側の面は、図3に示すように、ホイール軸方向で、ディスクフランジ35のホイール軸方向外側とホイール軸方向内側との間にある。

ハブ取付けボルト穴32aは、図2に示すように隣接するスポーク33の間の周方向位置に位置してもよく、図12に示すようにスポーク33と同じ周方向位置に位置しても良い。

【0014】

スポーク33は、図3に示すように、ハブ取付け部32から傾斜部37を介してホイール半径方向外側にディスクフランジ35まで放射状に延びている。スポーク33は、複数設けられている。スポーク33は、ホイール周方向にたとえば5個設けられている。ただし、スポーク33の数は5個に限定されるものではなく、複数設けられていれば、3個であってもよく、4個であってもよく、6個以上であってもよい。スポーク33の数とハブ取付けボルト穴32aの数は異なってもよい。スポーク33のホイール半径方向外側端部は、図3および図13に示すように、ホイール軸方向内側に折り返されてディスクフランジ35と接続する外周側曲面接続部Rを形成している。また、スポーク33のホイール半径方向内側端部は、ホイール軸方向内側に折り返されて傾斜部37と接続する内周側曲面接続部rを形成している。スポーク33のホイール半径方向中間部(ホイール半径方向で外周側曲面接続部Rと内周側曲面接続部rとの間)は、ホイール軸方向に直交する方向(ホイール軸方向に略直交する方向を含む)に延びており、スポーク33のホイール半径方向中間部の半径方向両端部はホイール軸方向でほぼ同じ位置にある。

【0015】

スポーク33のホイール半径方向中間部がホイール軸方向に直交する方向に延びているため、車両走行時にタイヤ(リム20)に横荷重が作用した場合、スポーク33には大きな曲げモーメントが作用する。この大きな曲げモーメントによるスポーク33の変形を抑制させるためおよび耐久性を向上させるため、スポーク33は、図2〜図7、図10〜図13に示すように、ホイール周方向(スポーク幅方向)に延びる底壁部33aと、底壁部33aのホイール周方向両端(スポーク幅方向両端)からホイール軸方向外側に立ち上がる一対の側壁部33bと、一対の側壁部33bの立ち上がり方向先端からホイール周方向に延びる縁部33cと、を備える。

【0016】

底壁部33aは、傾斜部37からホイール半径方向外側に放射状に延びている。底壁部33aは、ホイール半径方向と直交する面で切断したときの断面視で、ホイール周方向(スポーク33の幅方向)に延びている。底壁部33aには、図3に示すように、波打ち部33dが設けられていてもよく、図13に示すように、波打ち部が設けられていなくてもよい。

【0017】

側壁部33bは、底壁部33aのホイール周方向両端から、底壁部33aから離れる方向かつホイール軸方向外側に延びている。ただし、側壁部33bは、ホイール半径方向と直交する面で切断したときの断面視で、図10に示すように底壁部33aからホイール軸方向外側に立ち上がっていてもよいが、図11に示すように底壁部33aからホイール軸方向内側に立ち上がっていてもよい。ここで、図10および図11において矢印Aの方向がホイール軸方向外側を示す。なお、図1〜図9、図12、図13、図16の図示例では、側壁部33bが底壁部33aからホイール軸方向外側に立ち上がっている場合を示す。

【0018】

縁部33cは、側壁部33bの立ち上がり方向先端(底壁部33aからホイール軸方向に向かって遠い側)からスポーク33の幅を大にする方向に(スポーク幅方向外側に)ホイール周方向に延びている。

【0019】

スポーク33は、図3および図13に示すように、ハブ取付け部32およびディスクフランジ35よりホイール軸方向外側に位置している。そのため、ホイール10を車両に取付けて車重がかかると、荷重のかかる接地側のスポーク33には、ホイール軸方向内側への曲げが生じる。このとき、側壁部33bが底壁部33aからホイール軸方向外側に延びている場合、縁部33cにはホイール半径方向に引っ張り応力が働き荷重を支えるため、剛性を確保しやすい。また、側壁部33bが底壁部33aからホイール軸方向内側に延びている場合、縁部33cにはホイール半径方向に圧縮応力が働くため、飾り穴34との境界部の穴抜き加工による微小亀裂の影響を受けにくく、耐久性が向上する。

側壁部33bのホイール軸方向幅Hは、ホイール10の剛性を効果的に向上させるために、図3に示すように、飾り穴34のホイール半径方向内側端部の近傍部分で最大である。側壁部33bのホイール軸方向幅Hの最大幅は、底壁部33aの板厚の2倍から20倍の範囲内にある。なお、側壁部33bのホイール軸方向幅Hの最大幅は、底壁部33aの板厚の4倍から10倍の範囲内にあることが望ましい。その理由は、ホイール10の剛性も高く、ディスク30の成形性も良いからである。

スポーク33の幅の最も狭い部分の幅(ホイール周方向の幅)B1は、図2に示すように、飾り孔34の最も広い部分の幅(ホイール周方向の幅)B2よりも狭い。

【0020】

飾り穴34は、図2に示すように、軸方向外側から見て楕円形状をしている。ただし、軸方向外側から見た飾り穴34の形状は、楕円形状に限らず、三角形状、台形状、あるいはその他の形状でもよい。

ホイール周方向に隣り合うスポーク33,33の間に、飾り穴34が位置している。スポーク33のホイール周方向の幅は、ホイール周方向両側の飾り穴34のホイール周方向の幅が最大の部位と同じホイール半径方向の部位で最も狭い。

飾り穴34は、隣り合うスポーク33、33の間に、ホイール周方向に等間隔に、スポーク33の数と同数設けられている。図3および図13に示すように、飾り穴34のホイール半径方向外側端部分34aは、飾り穴34のうち最もディスク軸方向内側になっている。図3ないし図7および図13では、飾り穴34の、ホイール半径方向外側端部分34aは、ディスクフランジ35に達し、断面視でホイール軸方向に直線状に延びるディスクフランジ35に直接接続している。ただし、図8および図9に示すように、飾り穴34と断面視でホイール軸方向に直線状に延びるディスクフランジ35との間に、テーパ状または段付き状の移行部35aがあっても良い。

図8では、移行部35aの飾り穴34側の直径がディスクフランジ35側の直径より大きく、飾り穴34の外周部のホイール半径方向外側端部分34aがディスクフランジ35の直径より大きく、飾り穴34の外周部のホイール半径方向外側端部分34aが、ディスクフランジ35の外周面より半径方向外側にある。ディスクフランジ35の外周面と移行部35aの外周面との半径の差(段付きの量)d1は、ディスクフランジ35の板厚(例えば5mm、さらに一般的には、2.5mm〜8mm)より小さいことが望ましい。さらに望ましくは、段付きの量d1は、0.5mm以上でディスクフランジ35の板厚以下が望ましい。段付きの量d1が0.5mm以上でディスクフランジ35の板厚以下であると、ディスクフランジ35の剛性が向上し、結果としてホイール10の耐久性が向上する。また、移行部35aの段付き部分により、リム20とディスク30の組付け時にリム20とディスク30とのホイール軸方向の位置決めが容易となる。段付きの量d1が0.5mmより小さいとホイール軸方向の位置決めの効果が少なくなってしまう。段付きの量d1がディスクフランジ35の板厚より大きくてもよいが、ディスク30の成形性が悪化する。

また、図9では、移行部35aの飾り穴34側の直径がディスクフランジ35側の直径より小さく、飾り穴34の外周部のホイール半径方向外側端部分34aがディスクフランジ35の直径より小さく、飾り穴34の外周部のホイール半径方向外側端部分34aが、ディスクフランジ35の外周面より半径方向内側にある。ディスクフランジ35の外周面と移行部35aの外周面との半径の差(段付きの量)d2は、ディスクフランジ35の板厚(例えば5mm、さらに一般的には、2.5mm〜8mm)より小さいことが望ましい。さらに望ましくは、段付きの量d2は、0.5mm以上でディスクフランジ35の板厚以下が望ましい。段付きの量d2が0.5mm以上でディスクフランジ35の板厚以下であると、ディスクフランジ35の剛性が向上し、結果としてホイール10の耐久性が向上する。また、移行部35aの直径がディスクフランジ35の直径より小さくなっているため、リム20とディスク30の組付け時にリム20とディスク30との嵌合が容易となる。段付きの量d2が0.5mmより小さいと、リム20とディスク30との嵌合が締り嵌めとなっているため、段付きが少なくなるようにディスク30が変形して、そのため段付きの効果が少なくなる。段付きの量d2がディスクフランジ35の板厚より大きくてもよいが、ディスク30の成形性が悪化するとともに、飾り穴34が小さくなり意匠性が低下する。

【0021】

ディスクフランジ35は、ディスク30のホイール半径方向外側端部(図8に示すディスク30の場合には、ディスク30のホイール半径方向外側端部近傍)に位置する。ディスクフランジ35は、図4に示すように、ホイール周方向に互いに隣り合うスポーク33、33のホイール半径方向外側端部またはその近傍をホイール周方向に連結する。ディスクフランジ35は、図3に示すように、ホイール周方向と直交する断面視で、ホイール軸方向に直線状に延びている。

【0022】

図8および図9に示す飾り穴34とディスクフランジ35との間の移行部35aの軸方向幅(最小部分)B3と、飾り穴34に隣接するディスクフランジ35の軸方向幅(最小部分)B4との合計の幅(B3+B4)は、飾り孔34のホイール周方向の最も広い部分の幅B2(図2、図12、図16参照)よりも狭い。さらに、飾り穴34とディスクフランジ35との間の移行部35aの軸方向幅(最小部分)B3と、飾り穴34に隣接するディスクフランジ35の軸方向幅(最小部分)B4との合計の幅(B3+B4)は、スポーク33の最も狭い部分の幅(ホイール周方向の幅)B1(図2、図12、図16参照)よりも狭い。

図3および図13に示すように移行部を有しない場合、飾り穴34に隣接するディスクフランジ35の軸方向幅(最小部分)B4は、飾り孔34のホイール周方向の幅の最も広い部分の幅B2(図2、図12、図16参照)よりも狭い。さらに、飾り穴34に隣接するディスクフランジ35の軸方向幅(最小部分)B4は、スポーク33の最も狭い部分の幅(ホイール周方向の幅)B1(図2、図12、図16参照)よりも狭い。

【0023】

図3では、ディスクフランジ35は、リム20のドロップ部24に嵌入されドロップ部24に接合(固定、溶接)されている。ただし、ディスクフランジ35は、リム20の内側ビードシート部22または外側ビードシート部26などドロップ部24以外の場所に嵌入され接合されていてもよい。

ディスクフランジ35は、飾り穴34のホイール軸方向内側に位置する第1の部分35b(図4参照)のみでリム20に接合されていてもよく、第1の部分35b以外の部分であり後述する非接触部36のホイール周方向両側に位置する部分である第2の部分35c(図4参照)のみでリム20に接合されていてもよく、第1の部分35bと第2の部分35cの両方でリム20に接合されていてもよい。また接合が溶接の場合の溶接位置Wは、第1の部分35bあるいは第2の部分35cの軸方向内側(図3参照)、または第1の部分35bあるいは第2の部分35cの軸方向外側で溶接されていてもよい。さらに軸方向外側と内側の両方で溶接されていてもよい。

ディスクフランジ35が第1の部分35bでリム20に溶接にて接合される場合、スポーク33の外周側のディスクフランジ35の位置で溶接にて接合される場合に比べて剛性の小さい位置で溶接されることになり、溶接部の応力集中が緩和され、ホイール10の疲労耐久性が向上する。

ディスクフランジ35が第2の部分35cでリム20に溶接にて接合される場合、飾り穴34をディスクフランジ35になる部分のプレス成形より先に形成した場合であっても、第2の部分35cのプレス成形後のホイール軸方向位置は安定しており、溶接を確実に行なうことができる。

【0024】

ディスクフランジ35は、図1、図2に示すように、スポーク33の幅方向中心線のホイール半径方向外側延長部位に、リム20の内周面と非接触の非接触部36を有する。非接触部36は、(i)ディスクフランジ35の、スポーク33の幅方向中心線のホイール半径方向外側延長部位に設けられる切欠き36aからなっていてもよく(本発明実施例1)、(ii)ディスクフランジ35の、スポーク33の幅方向中心線のホイール半径方向外側延長部位で、リム20の内周面からホイール半径方向内側に凹む凹部36bからなっていてもよい(本発明実施例2)。非接触部36は、スポーク33と同数設けられている。

【0025】

ディスクフランジ35は、非接触部36を除いて、ホイール周方向に延びている。ディスクフランジ35は、非接触部36を有するため、ホイール周方向に連続して延びていない(リング状ではない)。

【0026】

傾斜部37は、図4に示すように、ハブ取付け部32の外周にある略円筒状の部分で、スポーク33の底壁部33aとハブ取付け部32とをつないでいる。傾斜部37は、ハブ取付け部32の外周部32cからホイール半径方向外側かつホイール軸方向外側に延びている。

【0027】

突起部38は、飾り穴34よりホイール半径方向内側でホイール軸方向外側かつホイール半径方向内側に突出しており、傾斜部37につながっている。なお、突起部38は、傾斜部37を越えて、直接ハブ取付け部32につながっていてもよいが、この場合、ハブ取付けボルト穴32aの配置が、スポーク33に対応した位置に固定されてしまう。

【0028】

ここで、本発明実施例1と実施例2にわたって共通する作用を説明する。

本発明実施例では、ディスクフランジ35が、スポーク33の幅方向中心線のホイール半径方向外側延長部位に、リム20の内周面と非接触の非接触部36を有するため、非接触部36を有していない場合(従来)に比べて、ホイール周方向でディスク30の、スポーク33が設けられる位置の剛性(ディスクフランジ35の対象部位に対して、ディスクフランジ35の対象部位を除くディスク30全体が、ディスクフランジ35の対象部位の板材を板厚方向に曲げる場合の剛性、面剛性)を低下させることができる。そのため、ホイール周方向でディスク30の、飾り穴34が設けられる位置とスポーク33が設けられる位置との剛性差を、従来に比べて小さくできる。また、ホイール周方向でディスク30の、スポーク33が設けられている位置のディスクフランジ35とリム20のドロップ部24との嵌合強度を低下させることができる。そのため、ディスクフランジ35の飾り穴34が設けられている位置と、ディスクフランジ35のスポーク33が設けられている位置とリム20のドロップ部24との嵌合強度との差を小さくできる。その結果、従来に比べて、ホイールの耐久性を高めることができ、ホイールの振れ精度を向上させることができる。また、スポーク33からスポーク両側の飾り穴34が設けられる位置に対応するディスクフランジ35への力の伝達がスムーズになり応力集中を軽減できる。

【0029】

飾り穴34が大きく、かつスポーク33が底壁部と側壁部と縁部とから構成されていることにより、ディスクフランジ35をプレス加工により絞り成形したときに、スポーク33の径方向外側につながるディスクフランジ35の外形が凸凹形状となりやすいが、ディスクフランジ35が非接触部36を有するため、リム20のドロップ部24との嵌合部分に無理な力が働かない。また、スポーク33の径方向外側につながるディスクフランジ35の外形部分とリム20のドロップ部24とが非接触のため、スポーク33の径方向外側につながるディスクフランジ35の凸凹形状の影響を受けにくい。そのため、ホイールの耐久性およびホイールの振れ精度が低下することを防止できる。

【0030】

スポーク33の側壁部33bのホイール軸方向幅の最大幅Hが、スポーク33の底壁部33aの板厚の2倍から20倍の範囲内にあるため、ディスク30の剛性と耐久性、および成形性を確保できる。

【0031】

飾り穴34とディスクフランジ35との間に移行部35aを有する場合、ディスクフランジ35の剛性を向上でき、さらに、ディスク30のリム20との組付けが容易となる。

【0032】

つぎに、本発明各実施例に特有な部分を説明する。

【0033】

〔実施例1〕(図1〜図13)

本発明実施例1では、非接触部36が、ディスクフランジ35の、スポーク33の幅方向中心線のホイール半径方向外側延長部位に設けられる切欠き36aからなり、切欠き36aがスポーク33の底壁部33aに達している。そのため、図2および図12に示すように、ホイール10の正面視で非接触部36が隙間として見えている。

【0034】

切欠き36aの最も深い部位のホイール軸方向長さは、ディスクフランジ35のホイール軸方向長さより大となっている。ただし、切欠き36aがスポーク33の底壁部33aに達していれば、切欠き36aの最も深い部位のホイール軸方向長さは必ずしもディスクフランジ35のホイール軸方向長さより大でなくてもよい。

切欠き36aの正面視での形状は、図4に示すように略矩形状であってもよく、図5に示すように、略半円形(単一円弧形状)であってもよく、図6に示すように略半長円形(複数の円弧と直線とで形成される形状)であってもよく、図7に示すように図4に比べて幅広の略矩形状であってもよく、その他の形状であってもよい。切欠き36aのホイール周方向の最大幅B5は、ディスクフランジ35の板厚より大きく、スポーク33がディスクフランジ35と接続する部位のホイール周方向の幅B6より小さいことが望ましい。切欠き36aのホイール周方向の最大幅B5は、スポーク33の最も狭い部分のホイール周方向の幅B1より小さいことがさらに望ましい。

切欠き36aのホイール周方向の最大幅B5が大きすぎると、スポーク33とディスクフランジ35との接続強度が低下して耐久性が下がる。切欠き36aのホイール周方向の最大幅B5が小さすぎると、切欠き36aに応力が集中して耐久性が下がる。

切欠き36aは、ハブ穴31、ハブ取付けボルト穴32aおよび飾り穴34を形成する工程で同時に設けられていてもよく、ディスク30を成形した後の段階で設けられていてもよく、ディスク30を成形する前の板材の段階で設けられていてもよい。切欠き36aのホイール周方向の幅が最大の部位は、ディスクフランジ35の軸方向内側端(切欠き36aの開口端)でもよく、ディスクフランジ35の軸方向内側端より軸方向外側に入った部位でもよい。

【0035】

本発明実施例1では、本発明実施例1と実施例2にわたって共通する作用に加えて、さらにつぎの特有な作用を得ることができる。

切欠き36aを設けることで非接触部36を設けることができる。

切欠き36aのホイール軸方向長さが、ディスクフランジ35のホイール軸方向長さより大となっているため、あるいは切欠き36aがスポーク33の底壁部33aに達しているため、切欠き36aを設けることで、非接触部36を確実にリム20の内周面と非接触にすることができる。

また、切欠き36aを設けることで、切欠き36aを設けない場合に比べてディスク30(ホイール10)の軽量化を図ることができる。

また、切欠き36aがハブ穴31等を形成する工程で同時に設けられる場合、新たな別工程を要することなく切欠き36aを設けることができる。

【0036】

〔実施例2〕(図16)

本発明実施例2では、非接触部36が、ディスクフランジ35の、スポーク33の幅方向中心線のホイール半径方向外側延長部位で、リム20の内周面からホイール半径方向内側に凹む凹部36bからなる。図16の例では、凹部36bはディスクフランジ35の外周側と内周側が対応して径方向内側に凹んでいるが、ディスクフランジ35の厚みが局部的に薄くなることで外周側が凹んで凹部36bを形成してもよい。

【0037】

凹部36bの正面視での形状は、図示はしないが、略矩形状であってもよく、略半円形(単一円弧形状)であってもよく、略半長円形(複数の円弧と直線とで形成される形状)であってもよく、幅広の略矩形状であってもよく、その他の形状であってもよい。

凹部36bの最も深い部位のホイール軸方向長さは、ディスクフランジ35のホイール軸方向長さより大となっている。ただし、凹部36bがスポーク33の底壁部33aに達していれば、凹部36bの最も深い部位のホイール軸方向長さは必ずしもディスクフランジ35のホイール軸方向長さより大でなくてもよい。

凹部36bは、ディスク30の成形と同時に設けられていてもよく、ディスク30を成形した後の段階で設けられていてもよい。

【0038】

本発明実施例2では、本発明実施例1と実施例2にわたって共通する作用に加えて、さらにつぎの特有な作用を得ることができる。

凹部36bを設けることで非接触部36を設けることができる。

凹部36bがディスク30の成形と同時に設けられる場合、新たな別工程を要することなく凹部36bを設けることができる。

【符号の説明】

【0039】

10 自動車用ホイール

20 リム

21 内側フランジ部

22 内側ビードシート部

23 内側サイドウォール部

24 ドロップ部

25 外側サイドウォール部

26 外側ビードシート部

27 外側フランジ部

30 ディスク

31 ハブ穴

32 ハブ取付け部

32a ハブ取付けボルト穴

33 スポーク

34 飾り穴

35 ディスクフランジ

35a 移行部

36 非接触部

36a 切欠き

36b 凹部

37 傾斜部

38 突起部

【技術分野】

【0001】

本発明は、自動車用ホイールに関する。

【背景技術】

【0002】

特許文献1は、リムとディスクとを有し、ディスクが、複数のスポークと、複数のスポークのホイール外周端部を連結しリムのドロップ部の内周面に接合されるリング状のディスクフランジと、を備える自動車用ホイールを開示している。該自動車用ホイールには、スポーク間に、ホイール半径方向外側端部がディスクフランジ付近に位置する大きな飾り穴が形成されている。

【0003】

しかし、従来の自動車用ホイールには、つぎの問題点がある。

(i)ディスクフランジがリング状で、かつ飾り穴が大きくディスクフランジ付近まであるため、ホイール周方向でディスクの、飾り穴が設けられる位置とスポークが設けられる位置との剛性差が大きい。そのため、ホイールが回転しながら荷重を受けると、ディスクとリムに捩れ変形などが生じやすい。ディスクとリムに捩れ変形が生じると、リムとディスクの継ぎ手強度が低下してホイールの耐久性が低くなってしまう。

(ii)ディスクフランジがリング状で、かつ飾り穴が大きくディスクフランジ付近まであるため、ホイール周方向でディスクの、飾り穴が設けられる位置とスポークが設けられる位置との剛性差が大きい。そのため、ディスクをリムに嵌入する時にリムが変形してしまう(歪んでしまう)おそれがある。リムが変形すると、ホイールの振れ精度(リムの振れ精度)が低下してしまう。

(iii)スポークの曲げ変形抑制および耐久性向上のため、スポークが底壁部と側壁部と縁部とから構成されている。そのため、ディスクフランジをプレス加工により絞り成形すると、スポークの径方向外側につながるディスクフランジの外形が凸凹形状となりやすい。そのため、ホイールの耐久性およびホイールの振れ精度が低下してしまう。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】欧州特許第1262333号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、ホイール周方向でディスクの、飾り穴が設けられる位置とスポークが設けられる位置との剛性差を、従来に比べて小さくして、耐久性が高く、振れ精度のよい自動車用ホイールを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明はつぎの通りである。

(1) (a)ドロップ部を有するリムと、

(b)ホイール半径方向外側に放射状に延びる複数のスポークと、ホイール半径方向外側端部に位置し前記複数のスポーク部のホイール半径方向外側端部をホイール周方向に連結するディスクフランジと、を備え、前記スポーク間に飾り穴が形成されているディスクと、

を有し、前記ドロップ部と前記ディスクフランジ部とが接合する自動車用ホイールであって、

前記ディスクフランジは、前記スポークの幅方向中心線のホイール半径方向外側延長部位に、前記リムの内周面と非接触の非接触部を有する、自動車用ホイール。

(2) 前記非接触部は、前記ディスクフランジの、前記スポークの幅方向中心線のホイール半径方向外側延長部位に設けられる切欠きからなる、(1)記載の自動車用ホイール。

(3) 前記非接触部は、前記ディスクフランジの、前記スポークの幅方向中心線のホイール半径方向外側延長部位で、前記リムの内周面からホイール半径方向内側に凹む凹部からなる、(1)記載の自動車用ホイール。

【発明の効果】

【0007】

上記(1)の自動車用ホイールによれば、ディスクフランジが、スポークの幅方向中心線のホイール半径方向外側延長部位に、リムの内周面と非接触の非接触部を有するため、非接触部を有していない場合(従来)に比べて、ホイール周方向でディスクの、スポークが設けられる位置の剛性を低下させることができる。そのため、ホイール周方向でディスクの、飾り穴が設けられる位置とスポークが設けられる位置との剛性差を、従来に比べて小さくできる。その結果、従来に比べて、ホイールの耐久性を高めることができ、ホイールの振れ精度を向上させることができる。

上記(2)の自動車用ホイールによれば、切欠きを設けることで非接触部を設けることができ、ホイールの軽量化を図ることができる。

上記(3)の自動車用ホイールによれば、凹部を設けることで製造工程を増やすことなく非接触部を設けることができる。

【図面の簡単な説明】

【0008】

【図1】本発明実施例1の自動車用ホイールの、背面側から見たときの斜視図である。

【図2】本発明実施例1の自動車用ホイールの正面図であり、スポークとハブ取付けボルト穴の周方向位置が異なる場合の図である。

【図3】本発明実施例1の自動車用ホイールの断面図であり、スポークの底壁部に波打ち部が設けられている場合の断面図である。

【図4】本発明実施例1の自動車用ホイールのディスクの、非接触部が略矩形状の切欠きからなる場合の斜視図である。

【図5】本発明実施例1の自動車用ホイールのディスクの、非接触部が略半円形の切欠きからなる場合の斜視図である。

【図6】本発明実施例1の自動車用ホイールのディスクの、非接触部が略半長円形の切欠きからなる場合の斜視図である。

【図7】本発明実施例1の自動車用ホイールのディスクの、非接触部が幅広の略矩形の切欠きからなる場合の斜視図である。

【図8】本発明実施例1の自動車用ホイールの、飾り穴と断面視でホイール軸方向に直線状に延びるディスクフランジとの間にテーパ状の移行部を設け、移行部の飾り穴側の直径がディスクフランジ側の直径より大きい場合の、部分断面図である。

【図9】本発明実施例1の自動車用ホイールの、飾り穴と断面視でホイール軸方向に直線状に延びるディスクフランジとの間にテーパ状の移行部を設け、移行部の飾り穴側の直径がディスクフランジ側の直径より小さい場合の、部分断面図である。

【図10】本発明実施例1の自動車用ホイールのスポークの断面図であり、スポークの側壁部が底壁部からホイール軸方向外側に立ち上がっている場合を示している。

【図11】本発明実施例1の自動車用ホイールのスポークの断面図であり、スポークの側壁部が底壁部からホイール軸方向内側に立ち上がっている場合を示している。

【図12】本発明実施例1の自動車用ホイールの正面図であり、スポークとハブ取付けボルト穴の周方向位置が同じ場合の図である。

【図13】本発明実施例1の自動車用ホイールの断面図であり、スポークの底壁部に波打ち部が設けられていない場合の断面図である。

【図14】本発明とは異なる一般的な自動車用ホイールの形状を示す断面図である。

【図15】本発明とは異なる一般的な自動車用ホイールの形状を示す正面図である。

【図16】本発明実施例2の自動車用ホイールの正面図である。

【発明を実施するための形態】

【0009】

図1〜図13は、本発明実施例1の自動車用ホイールを示しており、図14、図15は、本発明とは異なる一般的な自動車用ホイールを示しており、図16は、本発明実施例2の自動車用ホイールを示している。ただし、図8〜図11は、本発明実施例2にも適用可能である。

本発明実施例1と本発明実施例2にわたって共通する部分には、本発明実施例1と実施例2にわたって同じ符号を付してある。

まず、本発明実施例1と実施例2にわたって共通する部分を説明する。

【0010】

本発明実施例の自動車用ホイール(以下、単に、ホイールともいう)10は、図1に示すように、リム20と、ディスク30と、を有する。ホイール10は、リム20とディスク30とを別々に製造して溶接または図示略のリベットなどの接合部材を用いるなどして一体化したツーピースホイールである。ホイール10は、たとえばスチール製である。ただし、ホイール10は、リム20とディスク30のツーピースホイールであれば、スチール製でなくてもよく、アルミ合金製、チタン合金製等であってもよい。

【0011】

リム20は、図3に示すように、内側フランジ部21、内側ビードシート部22、内側サイドウォール部23、ドロップ部24、外側サイドウォール部25、外側ビードシート部26および外側フランジ部27を備える。内側フランジ部21、内側ビードシート部22および内側サイドウォール部23は、外側サイドウォール部25、外側ビードシート部26および外側フランジ部27よりも、ホイール10を車両に装着した際にホイール軸方向で車両の内側に近い側に位置する。

【0012】

ディスク30は、板材から製造される。ディスク30は、ハブ穴31と、ハブ取付け部32と、スポーク33と、飾り穴34と、ディスクフランジ35と、を備える。ディスク30は、また、傾斜部37と、突起部38と、を備える。ディスク30は、図14、図15に示すような、一般的な自動車用ホイールに採用されている、傾斜部37のディスク半径方向外側部分に周方向に連続しホイール軸方向に突出した環状突起部Zを、有していない。

【0013】

ハブ穴31は、図2に示すように、ディスク30のホイール半径方向中央部に設けられる。

ハブ取付け部32は、ハブ穴31の周囲に設けられている。ハブ取付け部32は、平板状または略平板状であり、ホイール軸方向と直交またはほぼ直交する平面内にある。ハブ取付け部32にはハブ取付けボルト穴32aが複数設けられている。ハブ取付けボルト穴32aは、ホイール周方向に等間隔にたとえば5個設けられている。ただし、ハブ取付けボルト穴32aの数は、5個に限定されるものではなく、3個であってもよく、4個であってもよく、6個以上であってもよい。ハブから延びてくるハブ取付けボルト(両方共に図示略)をハブ取付けボルト穴32aに挿通し、ハブ取付けボルトに図示略のハブナットを螺合することにより、ディスク30(ホイール10)はハブに固定される。図2に示すように、ハブ取付け部32には、ハブ取付け部32の剛性向上、耐久性向上などのために、ハブ取付けボルト穴32aの周囲で僅か(0.3mm〜5mm程度)にホイール軸方向外側に凸状に膨らんだ膨らみ部32bが、設けられている。実施例においては、互いのハブ取付けボルト穴32aをつなぐ円弧状の膨らみ部32bを示す。ただし、これに限らず他の形状でも良い。

ハブ取付け部32のホイール軸方向内側の面は、図3に示すように、ホイール軸方向で、ディスクフランジ35のホイール軸方向外側とホイール軸方向内側との間にある。

ハブ取付けボルト穴32aは、図2に示すように隣接するスポーク33の間の周方向位置に位置してもよく、図12に示すようにスポーク33と同じ周方向位置に位置しても良い。

【0014】

スポーク33は、図3に示すように、ハブ取付け部32から傾斜部37を介してホイール半径方向外側にディスクフランジ35まで放射状に延びている。スポーク33は、複数設けられている。スポーク33は、ホイール周方向にたとえば5個設けられている。ただし、スポーク33の数は5個に限定されるものではなく、複数設けられていれば、3個であってもよく、4個であってもよく、6個以上であってもよい。スポーク33の数とハブ取付けボルト穴32aの数は異なってもよい。スポーク33のホイール半径方向外側端部は、図3および図13に示すように、ホイール軸方向内側に折り返されてディスクフランジ35と接続する外周側曲面接続部Rを形成している。また、スポーク33のホイール半径方向内側端部は、ホイール軸方向内側に折り返されて傾斜部37と接続する内周側曲面接続部rを形成している。スポーク33のホイール半径方向中間部(ホイール半径方向で外周側曲面接続部Rと内周側曲面接続部rとの間)は、ホイール軸方向に直交する方向(ホイール軸方向に略直交する方向を含む)に延びており、スポーク33のホイール半径方向中間部の半径方向両端部はホイール軸方向でほぼ同じ位置にある。

【0015】

スポーク33のホイール半径方向中間部がホイール軸方向に直交する方向に延びているため、車両走行時にタイヤ(リム20)に横荷重が作用した場合、スポーク33には大きな曲げモーメントが作用する。この大きな曲げモーメントによるスポーク33の変形を抑制させるためおよび耐久性を向上させるため、スポーク33は、図2〜図7、図10〜図13に示すように、ホイール周方向(スポーク幅方向)に延びる底壁部33aと、底壁部33aのホイール周方向両端(スポーク幅方向両端)からホイール軸方向外側に立ち上がる一対の側壁部33bと、一対の側壁部33bの立ち上がり方向先端からホイール周方向に延びる縁部33cと、を備える。

【0016】

底壁部33aは、傾斜部37からホイール半径方向外側に放射状に延びている。底壁部33aは、ホイール半径方向と直交する面で切断したときの断面視で、ホイール周方向(スポーク33の幅方向)に延びている。底壁部33aには、図3に示すように、波打ち部33dが設けられていてもよく、図13に示すように、波打ち部が設けられていなくてもよい。

【0017】

側壁部33bは、底壁部33aのホイール周方向両端から、底壁部33aから離れる方向かつホイール軸方向外側に延びている。ただし、側壁部33bは、ホイール半径方向と直交する面で切断したときの断面視で、図10に示すように底壁部33aからホイール軸方向外側に立ち上がっていてもよいが、図11に示すように底壁部33aからホイール軸方向内側に立ち上がっていてもよい。ここで、図10および図11において矢印Aの方向がホイール軸方向外側を示す。なお、図1〜図9、図12、図13、図16の図示例では、側壁部33bが底壁部33aからホイール軸方向外側に立ち上がっている場合を示す。

【0018】

縁部33cは、側壁部33bの立ち上がり方向先端(底壁部33aからホイール軸方向に向かって遠い側)からスポーク33の幅を大にする方向に(スポーク幅方向外側に)ホイール周方向に延びている。

【0019】

スポーク33は、図3および図13に示すように、ハブ取付け部32およびディスクフランジ35よりホイール軸方向外側に位置している。そのため、ホイール10を車両に取付けて車重がかかると、荷重のかかる接地側のスポーク33には、ホイール軸方向内側への曲げが生じる。このとき、側壁部33bが底壁部33aからホイール軸方向外側に延びている場合、縁部33cにはホイール半径方向に引っ張り応力が働き荷重を支えるため、剛性を確保しやすい。また、側壁部33bが底壁部33aからホイール軸方向内側に延びている場合、縁部33cにはホイール半径方向に圧縮応力が働くため、飾り穴34との境界部の穴抜き加工による微小亀裂の影響を受けにくく、耐久性が向上する。

側壁部33bのホイール軸方向幅Hは、ホイール10の剛性を効果的に向上させるために、図3に示すように、飾り穴34のホイール半径方向内側端部の近傍部分で最大である。側壁部33bのホイール軸方向幅Hの最大幅は、底壁部33aの板厚の2倍から20倍の範囲内にある。なお、側壁部33bのホイール軸方向幅Hの最大幅は、底壁部33aの板厚の4倍から10倍の範囲内にあることが望ましい。その理由は、ホイール10の剛性も高く、ディスク30の成形性も良いからである。

スポーク33の幅の最も狭い部分の幅(ホイール周方向の幅)B1は、図2に示すように、飾り孔34の最も広い部分の幅(ホイール周方向の幅)B2よりも狭い。

【0020】

飾り穴34は、図2に示すように、軸方向外側から見て楕円形状をしている。ただし、軸方向外側から見た飾り穴34の形状は、楕円形状に限らず、三角形状、台形状、あるいはその他の形状でもよい。

ホイール周方向に隣り合うスポーク33,33の間に、飾り穴34が位置している。スポーク33のホイール周方向の幅は、ホイール周方向両側の飾り穴34のホイール周方向の幅が最大の部位と同じホイール半径方向の部位で最も狭い。

飾り穴34は、隣り合うスポーク33、33の間に、ホイール周方向に等間隔に、スポーク33の数と同数設けられている。図3および図13に示すように、飾り穴34のホイール半径方向外側端部分34aは、飾り穴34のうち最もディスク軸方向内側になっている。図3ないし図7および図13では、飾り穴34の、ホイール半径方向外側端部分34aは、ディスクフランジ35に達し、断面視でホイール軸方向に直線状に延びるディスクフランジ35に直接接続している。ただし、図8および図9に示すように、飾り穴34と断面視でホイール軸方向に直線状に延びるディスクフランジ35との間に、テーパ状または段付き状の移行部35aがあっても良い。

図8では、移行部35aの飾り穴34側の直径がディスクフランジ35側の直径より大きく、飾り穴34の外周部のホイール半径方向外側端部分34aがディスクフランジ35の直径より大きく、飾り穴34の外周部のホイール半径方向外側端部分34aが、ディスクフランジ35の外周面より半径方向外側にある。ディスクフランジ35の外周面と移行部35aの外周面との半径の差(段付きの量)d1は、ディスクフランジ35の板厚(例えば5mm、さらに一般的には、2.5mm〜8mm)より小さいことが望ましい。さらに望ましくは、段付きの量d1は、0.5mm以上でディスクフランジ35の板厚以下が望ましい。段付きの量d1が0.5mm以上でディスクフランジ35の板厚以下であると、ディスクフランジ35の剛性が向上し、結果としてホイール10の耐久性が向上する。また、移行部35aの段付き部分により、リム20とディスク30の組付け時にリム20とディスク30とのホイール軸方向の位置決めが容易となる。段付きの量d1が0.5mmより小さいとホイール軸方向の位置決めの効果が少なくなってしまう。段付きの量d1がディスクフランジ35の板厚より大きくてもよいが、ディスク30の成形性が悪化する。

また、図9では、移行部35aの飾り穴34側の直径がディスクフランジ35側の直径より小さく、飾り穴34の外周部のホイール半径方向外側端部分34aがディスクフランジ35の直径より小さく、飾り穴34の外周部のホイール半径方向外側端部分34aが、ディスクフランジ35の外周面より半径方向内側にある。ディスクフランジ35の外周面と移行部35aの外周面との半径の差(段付きの量)d2は、ディスクフランジ35の板厚(例えば5mm、さらに一般的には、2.5mm〜8mm)より小さいことが望ましい。さらに望ましくは、段付きの量d2は、0.5mm以上でディスクフランジ35の板厚以下が望ましい。段付きの量d2が0.5mm以上でディスクフランジ35の板厚以下であると、ディスクフランジ35の剛性が向上し、結果としてホイール10の耐久性が向上する。また、移行部35aの直径がディスクフランジ35の直径より小さくなっているため、リム20とディスク30の組付け時にリム20とディスク30との嵌合が容易となる。段付きの量d2が0.5mmより小さいと、リム20とディスク30との嵌合が締り嵌めとなっているため、段付きが少なくなるようにディスク30が変形して、そのため段付きの効果が少なくなる。段付きの量d2がディスクフランジ35の板厚より大きくてもよいが、ディスク30の成形性が悪化するとともに、飾り穴34が小さくなり意匠性が低下する。

【0021】

ディスクフランジ35は、ディスク30のホイール半径方向外側端部(図8に示すディスク30の場合には、ディスク30のホイール半径方向外側端部近傍)に位置する。ディスクフランジ35は、図4に示すように、ホイール周方向に互いに隣り合うスポーク33、33のホイール半径方向外側端部またはその近傍をホイール周方向に連結する。ディスクフランジ35は、図3に示すように、ホイール周方向と直交する断面視で、ホイール軸方向に直線状に延びている。

【0022】

図8および図9に示す飾り穴34とディスクフランジ35との間の移行部35aの軸方向幅(最小部分)B3と、飾り穴34に隣接するディスクフランジ35の軸方向幅(最小部分)B4との合計の幅(B3+B4)は、飾り孔34のホイール周方向の最も広い部分の幅B2(図2、図12、図16参照)よりも狭い。さらに、飾り穴34とディスクフランジ35との間の移行部35aの軸方向幅(最小部分)B3と、飾り穴34に隣接するディスクフランジ35の軸方向幅(最小部分)B4との合計の幅(B3+B4)は、スポーク33の最も狭い部分の幅(ホイール周方向の幅)B1(図2、図12、図16参照)よりも狭い。

図3および図13に示すように移行部を有しない場合、飾り穴34に隣接するディスクフランジ35の軸方向幅(最小部分)B4は、飾り孔34のホイール周方向の幅の最も広い部分の幅B2(図2、図12、図16参照)よりも狭い。さらに、飾り穴34に隣接するディスクフランジ35の軸方向幅(最小部分)B4は、スポーク33の最も狭い部分の幅(ホイール周方向の幅)B1(図2、図12、図16参照)よりも狭い。

【0023】

図3では、ディスクフランジ35は、リム20のドロップ部24に嵌入されドロップ部24に接合(固定、溶接)されている。ただし、ディスクフランジ35は、リム20の内側ビードシート部22または外側ビードシート部26などドロップ部24以外の場所に嵌入され接合されていてもよい。

ディスクフランジ35は、飾り穴34のホイール軸方向内側に位置する第1の部分35b(図4参照)のみでリム20に接合されていてもよく、第1の部分35b以外の部分であり後述する非接触部36のホイール周方向両側に位置する部分である第2の部分35c(図4参照)のみでリム20に接合されていてもよく、第1の部分35bと第2の部分35cの両方でリム20に接合されていてもよい。また接合が溶接の場合の溶接位置Wは、第1の部分35bあるいは第2の部分35cの軸方向内側(図3参照)、または第1の部分35bあるいは第2の部分35cの軸方向外側で溶接されていてもよい。さらに軸方向外側と内側の両方で溶接されていてもよい。

ディスクフランジ35が第1の部分35bでリム20に溶接にて接合される場合、スポーク33の外周側のディスクフランジ35の位置で溶接にて接合される場合に比べて剛性の小さい位置で溶接されることになり、溶接部の応力集中が緩和され、ホイール10の疲労耐久性が向上する。

ディスクフランジ35が第2の部分35cでリム20に溶接にて接合される場合、飾り穴34をディスクフランジ35になる部分のプレス成形より先に形成した場合であっても、第2の部分35cのプレス成形後のホイール軸方向位置は安定しており、溶接を確実に行なうことができる。

【0024】

ディスクフランジ35は、図1、図2に示すように、スポーク33の幅方向中心線のホイール半径方向外側延長部位に、リム20の内周面と非接触の非接触部36を有する。非接触部36は、(i)ディスクフランジ35の、スポーク33の幅方向中心線のホイール半径方向外側延長部位に設けられる切欠き36aからなっていてもよく(本発明実施例1)、(ii)ディスクフランジ35の、スポーク33の幅方向中心線のホイール半径方向外側延長部位で、リム20の内周面からホイール半径方向内側に凹む凹部36bからなっていてもよい(本発明実施例2)。非接触部36は、スポーク33と同数設けられている。

【0025】

ディスクフランジ35は、非接触部36を除いて、ホイール周方向に延びている。ディスクフランジ35は、非接触部36を有するため、ホイール周方向に連続して延びていない(リング状ではない)。

【0026】

傾斜部37は、図4に示すように、ハブ取付け部32の外周にある略円筒状の部分で、スポーク33の底壁部33aとハブ取付け部32とをつないでいる。傾斜部37は、ハブ取付け部32の外周部32cからホイール半径方向外側かつホイール軸方向外側に延びている。

【0027】

突起部38は、飾り穴34よりホイール半径方向内側でホイール軸方向外側かつホイール半径方向内側に突出しており、傾斜部37につながっている。なお、突起部38は、傾斜部37を越えて、直接ハブ取付け部32につながっていてもよいが、この場合、ハブ取付けボルト穴32aの配置が、スポーク33に対応した位置に固定されてしまう。

【0028】

ここで、本発明実施例1と実施例2にわたって共通する作用を説明する。

本発明実施例では、ディスクフランジ35が、スポーク33の幅方向中心線のホイール半径方向外側延長部位に、リム20の内周面と非接触の非接触部36を有するため、非接触部36を有していない場合(従来)に比べて、ホイール周方向でディスク30の、スポーク33が設けられる位置の剛性(ディスクフランジ35の対象部位に対して、ディスクフランジ35の対象部位を除くディスク30全体が、ディスクフランジ35の対象部位の板材を板厚方向に曲げる場合の剛性、面剛性)を低下させることができる。そのため、ホイール周方向でディスク30の、飾り穴34が設けられる位置とスポーク33が設けられる位置との剛性差を、従来に比べて小さくできる。また、ホイール周方向でディスク30の、スポーク33が設けられている位置のディスクフランジ35とリム20のドロップ部24との嵌合強度を低下させることができる。そのため、ディスクフランジ35の飾り穴34が設けられている位置と、ディスクフランジ35のスポーク33が設けられている位置とリム20のドロップ部24との嵌合強度との差を小さくできる。その結果、従来に比べて、ホイールの耐久性を高めることができ、ホイールの振れ精度を向上させることができる。また、スポーク33からスポーク両側の飾り穴34が設けられる位置に対応するディスクフランジ35への力の伝達がスムーズになり応力集中を軽減できる。

【0029】

飾り穴34が大きく、かつスポーク33が底壁部と側壁部と縁部とから構成されていることにより、ディスクフランジ35をプレス加工により絞り成形したときに、スポーク33の径方向外側につながるディスクフランジ35の外形が凸凹形状となりやすいが、ディスクフランジ35が非接触部36を有するため、リム20のドロップ部24との嵌合部分に無理な力が働かない。また、スポーク33の径方向外側につながるディスクフランジ35の外形部分とリム20のドロップ部24とが非接触のため、スポーク33の径方向外側につながるディスクフランジ35の凸凹形状の影響を受けにくい。そのため、ホイールの耐久性およびホイールの振れ精度が低下することを防止できる。

【0030】

スポーク33の側壁部33bのホイール軸方向幅の最大幅Hが、スポーク33の底壁部33aの板厚の2倍から20倍の範囲内にあるため、ディスク30の剛性と耐久性、および成形性を確保できる。

【0031】

飾り穴34とディスクフランジ35との間に移行部35aを有する場合、ディスクフランジ35の剛性を向上でき、さらに、ディスク30のリム20との組付けが容易となる。

【0032】

つぎに、本発明各実施例に特有な部分を説明する。

【0033】

〔実施例1〕(図1〜図13)

本発明実施例1では、非接触部36が、ディスクフランジ35の、スポーク33の幅方向中心線のホイール半径方向外側延長部位に設けられる切欠き36aからなり、切欠き36aがスポーク33の底壁部33aに達している。そのため、図2および図12に示すように、ホイール10の正面視で非接触部36が隙間として見えている。

【0034】

切欠き36aの最も深い部位のホイール軸方向長さは、ディスクフランジ35のホイール軸方向長さより大となっている。ただし、切欠き36aがスポーク33の底壁部33aに達していれば、切欠き36aの最も深い部位のホイール軸方向長さは必ずしもディスクフランジ35のホイール軸方向長さより大でなくてもよい。

切欠き36aの正面視での形状は、図4に示すように略矩形状であってもよく、図5に示すように、略半円形(単一円弧形状)であってもよく、図6に示すように略半長円形(複数の円弧と直線とで形成される形状)であってもよく、図7に示すように図4に比べて幅広の略矩形状であってもよく、その他の形状であってもよい。切欠き36aのホイール周方向の最大幅B5は、ディスクフランジ35の板厚より大きく、スポーク33がディスクフランジ35と接続する部位のホイール周方向の幅B6より小さいことが望ましい。切欠き36aのホイール周方向の最大幅B5は、スポーク33の最も狭い部分のホイール周方向の幅B1より小さいことがさらに望ましい。

切欠き36aのホイール周方向の最大幅B5が大きすぎると、スポーク33とディスクフランジ35との接続強度が低下して耐久性が下がる。切欠き36aのホイール周方向の最大幅B5が小さすぎると、切欠き36aに応力が集中して耐久性が下がる。

切欠き36aは、ハブ穴31、ハブ取付けボルト穴32aおよび飾り穴34を形成する工程で同時に設けられていてもよく、ディスク30を成形した後の段階で設けられていてもよく、ディスク30を成形する前の板材の段階で設けられていてもよい。切欠き36aのホイール周方向の幅が最大の部位は、ディスクフランジ35の軸方向内側端(切欠き36aの開口端)でもよく、ディスクフランジ35の軸方向内側端より軸方向外側に入った部位でもよい。

【0035】

本発明実施例1では、本発明実施例1と実施例2にわたって共通する作用に加えて、さらにつぎの特有な作用を得ることができる。

切欠き36aを設けることで非接触部36を設けることができる。

切欠き36aのホイール軸方向長さが、ディスクフランジ35のホイール軸方向長さより大となっているため、あるいは切欠き36aがスポーク33の底壁部33aに達しているため、切欠き36aを設けることで、非接触部36を確実にリム20の内周面と非接触にすることができる。

また、切欠き36aを設けることで、切欠き36aを設けない場合に比べてディスク30(ホイール10)の軽量化を図ることができる。

また、切欠き36aがハブ穴31等を形成する工程で同時に設けられる場合、新たな別工程を要することなく切欠き36aを設けることができる。

【0036】

〔実施例2〕(図16)

本発明実施例2では、非接触部36が、ディスクフランジ35の、スポーク33の幅方向中心線のホイール半径方向外側延長部位で、リム20の内周面からホイール半径方向内側に凹む凹部36bからなる。図16の例では、凹部36bはディスクフランジ35の外周側と内周側が対応して径方向内側に凹んでいるが、ディスクフランジ35の厚みが局部的に薄くなることで外周側が凹んで凹部36bを形成してもよい。

【0037】

凹部36bの正面視での形状は、図示はしないが、略矩形状であってもよく、略半円形(単一円弧形状)であってもよく、略半長円形(複数の円弧と直線とで形成される形状)であってもよく、幅広の略矩形状であってもよく、その他の形状であってもよい。

凹部36bの最も深い部位のホイール軸方向長さは、ディスクフランジ35のホイール軸方向長さより大となっている。ただし、凹部36bがスポーク33の底壁部33aに達していれば、凹部36bの最も深い部位のホイール軸方向長さは必ずしもディスクフランジ35のホイール軸方向長さより大でなくてもよい。

凹部36bは、ディスク30の成形と同時に設けられていてもよく、ディスク30を成形した後の段階で設けられていてもよい。

【0038】

本発明実施例2では、本発明実施例1と実施例2にわたって共通する作用に加えて、さらにつぎの特有な作用を得ることができる。

凹部36bを設けることで非接触部36を設けることができる。

凹部36bがディスク30の成形と同時に設けられる場合、新たな別工程を要することなく凹部36bを設けることができる。

【符号の説明】

【0039】

10 自動車用ホイール

20 リム

21 内側フランジ部

22 内側ビードシート部

23 内側サイドウォール部

24 ドロップ部

25 外側サイドウォール部

26 外側ビードシート部

27 外側フランジ部

30 ディスク

31 ハブ穴

32 ハブ取付け部

32a ハブ取付けボルト穴

33 スポーク

34 飾り穴

35 ディスクフランジ

35a 移行部

36 非接触部

36a 切欠き

36b 凹部

37 傾斜部

38 突起部

【特許請求の範囲】

【請求項1】

(a)ドロップ部を有するリムと、

(b)ホイール半径方向外側に放射状に延びる複数のスポークと、ホイール半径方向外側端部に位置し前記複数のスポーク部のホイール半径方向外側端部をホイール周方向に連結するディスクフランジと、を備え、前記スポーク間に飾り穴が形成されているディスクと、

を有し、前記ドロップ部と前記ディスクフランジ部とが接合する自動車用ホイールであって、

前記ディスクフランジは、前記スポークの幅方向中心線のホイール半径方向外側延長部位に、前記リムの内周面と非接触の非接触部を有する、自動車用ホイール。

【請求項2】

前記非接触部は、前記ディスクフランジの、前記スポークの幅方向中心線のホイール半径方向外側延長部位に設けられる切欠きからなる、請求項1記載の自動車用ホイール。

【請求項3】

前記非接触部は、前記ディスクフランジの、前記スポークの幅方向中心線のホイール半径方向外側延長部位で、前記リムの内周面からホイール半径方向内側に凹む凹部からなる、請求項1記載の自動車用ホイール。

【請求項1】

(a)ドロップ部を有するリムと、

(b)ホイール半径方向外側に放射状に延びる複数のスポークと、ホイール半径方向外側端部に位置し前記複数のスポーク部のホイール半径方向外側端部をホイール周方向に連結するディスクフランジと、を備え、前記スポーク間に飾り穴が形成されているディスクと、

を有し、前記ドロップ部と前記ディスクフランジ部とが接合する自動車用ホイールであって、

前記ディスクフランジは、前記スポークの幅方向中心線のホイール半径方向外側延長部位に、前記リムの内周面と非接触の非接触部を有する、自動車用ホイール。

【請求項2】

前記非接触部は、前記ディスクフランジの、前記スポークの幅方向中心線のホイール半径方向外側延長部位に設けられる切欠きからなる、請求項1記載の自動車用ホイール。

【請求項3】

前記非接触部は、前記ディスクフランジの、前記スポークの幅方向中心線のホイール半径方向外側延長部位で、前記リムの内周面からホイール半径方向内側に凹む凹部からなる、請求項1記載の自動車用ホイール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−241413(P2010−241413A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2010−57767(P2010−57767)

【出願日】平成22年3月15日(2010.3.15)

【出願人】(000110251)トピー工業株式会社 (255)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成22年3月15日(2010.3.15)

【出願人】(000110251)トピー工業株式会社 (255)

[ Back to top ]