自動車用ホイール

【課題】成形時のディスクフランジの変形を抑制できディスクフランジのディスク周方向の力の伝達を行うことができるディスクを有する、自動車用ホイールの提供。

【解決手段】ディスクがディスク半径方向外側端部でディスク軸方向に延びる円筒形状のディスクフランジ14を有しリムと別体に製造されてリムとディスクフランジ14で固定される自動車用ホイールであって、ディスクのディスクフランジ14のディスク周方向の少なくとも一箇所に、ディスク軸方向に延びディスク周方向両端が接触し合うスリット30が設けられている、自動車用ホイール。

【解決手段】ディスクがディスク半径方向外側端部でディスク軸方向に延びる円筒形状のディスクフランジ14を有しリムと別体に製造されてリムとディスクフランジ14で固定される自動車用ホイールであって、ディスクのディスクフランジ14のディスク周方向の少なくとも一箇所に、ディスク軸方向に延びディスク周方向両端が接触し合うスリット30が設けられている、自動車用ホイール。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用ホイールリム(以下、単にリムともいう)と別体に形成されてリムに嵌合される自動車用ホイールディスク(以下、単にディスクともいう)を有する、自動車用ホイール(以下、単にホイールともいう)に関する。

【背景技術】

【0002】

(a)特許文献1は、ディスクフランジが全周にわたって切れ目なく(スリットなく)連続しているディスクを有する自動車用ホイールを開示している。

(b)特許文献2は、ディスクフランジが周方向に連続しておらず4つに分割されているディスクを有する自動車用ホイールを開示している。

【0003】

しかし、従来の自動車用ホイールには、つぎの問題点がある。

(a)特許文献1

意匠性を高めるために飾り穴が大きく飾り穴がディスクの最外周またはその近傍まであるディスク(飾り穴がディスクフランジに近接あるいはディスクフランジと境界を共有しているディスク)では、ディスクフランジの剛性が低い。そのため、飾り穴となる穴を開口した後にディスクフランジとなる部分をプレス加工で絞り成形すると、材料の余りや金型との摩擦のために、ディスクフランジが波打つように変形したり真円からずれてしまったりする。そのため、ディスクとリムとの組立精度の低下、ディスクとリムとの密着性低下によるホイール耐久性の低下、が生じやすい。ディスクとリムとの組立精度、ホイール耐久性を向上させるために、ディスクフランジを修正する工程が必要であり、製造コストが高くなっていた。

(b)特許文献2

ディスクフランジが分割されており、各ディスクフランジ間に隙間があるため(各ディスクフランジ同士が隔離されているため)、各ディスクフランジ間でディスク周方向の力が伝達できない。そのため、ディスクとリムとの嵌合強度が低くホイールとしての耐久性が低下しやすい、ディスクとリムとの取付精度が低下しやすいといった問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−113798号公報

【特許文献2】特開2007−191025号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、従来(a)に比べて成形時のディスクフランジの変形を抑制できる、従来(b)と異なりディスクフランジのディスク周方向の力の伝達を行うことができる、のいずれか少なくとも一方を満足する耐久性や精度を向上させた自動車用ホイールを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明はつぎの通りである。

(1) リムと、ディスク半径方向外側端部でディスク軸方向に延びる円筒形状のディスクフランジを備えるディスクと、を有し、前記ディスクが前記リムに嵌合されて前記リムと前記ディスクフランジで固定される自動車用ホイールであって、

前記ディスクフランジのディスク周方向の少なくとも一箇所に、ディスク軸方向に延びるとともに前記リムに前記ディスクを勘合したときにディスク周方向両端が接触し合うスリットが設けられている、自動車用ホイール。

(2) 前記スリットのディスク周方向両端は、該スリットのディスク軸方向全体で接触し合っている、(1)記載の自動車用ホイール。

(3) 前記スリットのディスク周方向両端は、該スリットのディスク軸方向の一部のみで接触し合っている、(1)記載の自動車用ホイール。

(4) 前記ディスクフランジに、前記スリット側かつディスク半径方向内側に逃げる逃げ部が設けられている、(1)記載の自動車用ホイール。

(5) 前記ディスクは、さらに、ハブ取付け部と、前記ハブ取付け部からディスク半径方向外側に放射状に前記ディスクフランジまで延びる複数のスポーク部と、を有しており、

前記スリットは、前記ディスクフランジの、ディスク周方向で前記スポーク部と同位置にあるディスクフランジ部分に設けられている、(1)記載の自動車用ホイール。

(6) 前記スリットは、前記ディスクフランジから前記スポーク部にかけて設けられており、前記スリットの前記スポーク部側の端部にはストップホールが設けられている、(5)記載の自動車用ホイール。

(7) 前記スポーク部のディスク半径方向外側端部は、ディスク軸方向内側に折り返されて前記ディスクフランジと接続する曲面接続部となっており、

前記ストップホールは、前記スポーク部の曲面接続部、または、前記スポーク部の前記曲面接続部よりディスク半径方向内側に位置するスポーク部部分に設けられている、(6)記載の自動車用ホイール。

【発明の効果】

【0007】

上記(1)の自動車用ホイールによれば、ディスクフランジのディスク周方向の少なくとも一箇所にスリットが設けられているため、つぎの効果を得ることができる。

ディスクフランジが円筒形状(円環状)でかつ飾り穴が大きく、飾り穴がディスクフランジに近接あるいはディスクフランジと境界を共有しているディスクのように、ディスクフランジの剛性が比較的低い場合であっても、ディスクフランジのプレス加工による成形が絞り加工の割合よりも曲げ加工の割合が大きくなった成形になり、ディスクフランジの材料の余りによる、ディスクフランジの波打ち、局部変形等を軽減できる。また、ディスクフランジの波打ち、局部変形を軽減できるため、ディスクとリムとの組立精度を向上でき、ディスクとリムとの密着性改善によるホイール耐久性を向上できる。さらにまた、ディスクフランジの波打ち、局部変形を軽減できるため、ディスクフランジの修正工程が不要になり、修正工程を要する場合に比べて製造コストを低減できる。

また、上記(1)の自動車用ホイールによれば、スリットのディスク周方向両端が接触し合っているため、さらに、つぎの効果を得ることができる。

スリットが設けられている場合であっても、ディスクフランジのディスク周方向の力の伝達を行うことができる。その結果、ディスクフランジのディスク周方向の力の伝達を行うことができない場合に比べて、ディスクとリムとの嵌合強度を向上でき、ディスクとリムとの取付精度を向上できる。

【0008】

上記(2)の自動車用ホイールによれば、スリットのディスク周方向両端が、スリットのディスク軸方向全体で接触し合っているため、つぎの効果を得ることができる。

スリットのディスク周方向両端が、スリットのディスク軸方向の一部のみで接触し合っている場合に比べて、ディスクフランジのディスク周方向の力の伝達を確実に効果的に行うことができる。

【0009】

上記(3)の自動車用ホイールによれば、スリットのディスク周方向両端が、スリットのディスク軸方向の一部のみで接触し合っているため、つぎの効果を得ることができる。

スリットのディスク周方向両端が、スリットのディスク軸方向全体で接触し合っている場合に比べて、ディスクに要求される加工精度を緩和できコストダウンを図ることができる。

【0010】

上記(4)の自動車用ホイールによれば、ディスクフランジに、スリット側かつディスク半径方向内側に逃げる逃げ部が設けられているため、つぎの効果を得ることができる。

ディスクフランジのスリットが設けられる部分とその近傍をその他のディスクフランジ部分に比べて(逃げ部が設けられない場合に比べて)ディスク半径方向内側に変位させることができる。そのため、ディスクをリムに嵌合するときにスリットのディスク周方向両端のディスクフランジ部分とリムの嵌合部とが、齧り現象を起こしてしまうことを抑制できる。

【0011】

上記(5)の自動車用ホイールによれば、スリットが、ディスクフランジの、ディスク周方向でスポーク部と同位置にあるディスクフランジ部分に設けられているため、つぎの効果を得ることができる。

スリットが、ディスクフランジの、ディスク周方向でスポーク部以外の部分と同位置にあるディスクフランジ部分に設けられる場合に比べて、スリットが設けられている場合であっても、ディスクの強度と剛性の確保が容易である。

【0012】

上記(6)の自動車用ホイールによれば、スリットのスポーク部側の端部にストップホールが設けられているため、つぎの効果を得ることができる。

ストップホールが設けられていない場合に比べて、スリットのスポーク部側の端部への応力集中を緩和でき、スリットを起点としてクラックが発生してしまうことを抑制できる。

【0013】

上記(7)の自動車用ホイールによれば、ストップホールが、スポーク部の曲面接続部、または、スポーク部の曲面接続部よりディスク半径方向内側に位置するスポーク部部分に設けられているため、つぎの効果を得ることができる。

ディスクが、平板状の板材から製造される場合であってストップホールとなる孔(切欠き)を開けた後に曲げ加工を施して曲面接続部とディスクフランジを成形する場合であっても、ストップホールとなる孔(切欠き)がディスクフランジとなる部分に設けられている場合と異なり、ストップホールとなる孔(切欠き)が曲げ時につぶれてしまいストップホールとして働かなくなることを抑制できる。

【図面の簡単な説明】

【0014】

【図1】本発明実施例の自動車用ホイールのディスクの正面図である。

【図2】図1のA部拡大図である。

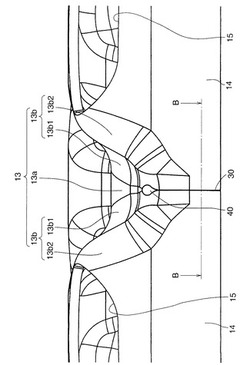

【図3】本発明実施例の自動車用ホイールのディスクの、スリットとその近傍のみを示す部分拡大側面図である。

【図4】図3のB−B線断面図である。

【図5】本発明実施例の自動車用ホイールの断面図である。

【図6】本発明実施例の自動車用ホイールのディスクのスポーク部の、スポーク側壁がスポーク底壁からディスク軸方向外側に延びている場合における、ディスク半径方向と直交する面で切断したときの断面図である。

【図7】本発明実施例の自動車用ホイールのディスクのスポーク部の、スポーク側壁がスポーク底壁からディスク軸方向内側に延びている場合における、ディスク半径方向と直交する面で切断したときの断面図である。

【図8】本発明実施例の自動車用ホイールの、ディスクのディスクフランジがリムのドロップ部以外の部分に固定される場合の、部分断面図である。なお、ディスクフランジがリムの中間部に固定される場合のディスクを実線で示し、ディスクフランジがリムの内側ビードシート部に固定される場合のディスクを点線で示し、ディスクフランジがリムの外側ビードシート部に固定される場合のディスクを一点鎖線で示している。

【図9】本発明実施例の自動車用ホイールのディスクの、ディスクフランジのプレス成形をする直前のスリットとなる部分の形状を示す部分図である。

【発明を実施するための形態】

【0015】

以下に、図1〜図9を参照して、本発明実施例の自動車用ホイールを説明する。

本発明実施例の自動車用ホイール(以下、単にホイールともいう)1に用いられる自動車用ホイールディスク(以下、単にディスクともいう)10は、乗用車、トラック、バス、商用車等に用いられるディスクである。ディスク10は、板(たとえば鋼板、あるいはアルミニウム、マグネシウム、チタンの合金板)から成形によって作られるディスクが対象であり、鋳造ホイールは含まない。ディスク10は、図5に示すように、環状の自動車用ホイールリム(タイヤを保持する部品であり、以下、単にリムともいう)20と別体に形成されてリム20に嵌合(嵌入)されリム20と溶接等により接合(固定)されてホイール1となる。

【0016】

リム20は、図5に示すように、内側フランジ部21、内側ビードシート部22、中間部22a、内側サイドウォール部23、ドロップ部24、外側サイドウォール部25、外側ビードシート部26、外側フランジ部27と、を備える。内側フランジ部21、内側ビードシート部22、内側サイドウォール部23は、外側サイドウォール部25、外側ビードシート部26、外側フランジ部27よりも、ホイール1を車両に装着した際にホイール軸方向(ディスク軸方向)で車両の内側に近い側(軸方向内側)に位置する。

【0017】

ディスク10は、ハブ穴11と、ハブ取付け部12と、スポーク部13と、ディスクフランジ14と、飾り穴15と、ディスク傾斜部17と、を有する。図5において、ホイール1を車両に取り付けた場合、リム20のホイール半径方向内側かつディスク10のホイール軸方向内側には、図示略のハブおよびブレーキが配置される。ハブ取付け部12のディスク軸方向内側面のディスク軸方向の位置は、ディスクフランジ14の軸方向内側部分と軸方向外側部分との間にある。ただし、ハブ取付け部12のディスク軸方向内側面のディスク軸方向の位置は、ディスクフランジ14より軸方向内側または軸方向外側にあってもよい。

【0018】

ハブ穴11は、図1に示すように、ディスク10のディスク半径方向(ホイール半径方向)中央部に設けられている。

ハブ取付け部12は、ハブ穴11の周囲に設けられている。ハブ取付け部12は、平板状又は略平板状であり、ディスク軸方向(ホイール軸方向、ホイールディスク10の軸芯)と直交またはほぼ直交する平面内にある。ハブ取付け部12のディスク半径方向中間部にはハブ取付けボルト穴12aが複数設けられている。ハブ取付けボルト穴12aは、ディスク周方向(ホイール周方向)に等間隔にたとえば5個設けられている。ただし、ハブ取付けボルト穴12aの数は、5個に限定されるものではなく、3個、4個でもよく、6個以上であってもよい。ハブから延びてくるハブ取付けボルト(両方共に図示略)をハブ取付けボルト穴12aに挿通し、ハブ取付けボルトに図示略のハブナットを螺合することにより、ディスク10(ホイール1)はハブに固定される。

【0019】

スポーク部13は、図5に示すように、ハブ取付け部12からディスク傾斜部17を介してディスク半径方向外側にディスクフランジ14まで放射状に延びている。スポーク部13は、複数設けられている。スポーク部13は、ディスク周方向に等間隔にたとえば5個設けられている。ただし、スポーク部13の数は5個に限定されるものではなく、複数設けられていれば、3個、4個でもよく、6個以上であってもよい。

図5に示すように、スポーク部13のディスク半径方向外側端部は、ディスク軸方向内側に折り返されてディスクフランジ14と接続する外周側曲面接続部Rとなっている。また、スポーク部13のディスク半径方向内側端部近傍は、内周側曲面接続部rでディスク軸方向内側に折り返されている。ディスク半径方向で、スポーク部13のディスク半径方向中間部(ディスク半径方向で外周側曲面接続部Rと内周側曲面接続部rとの間)は、ディスク軸方向に直交する方向(ディスク軸方向に略直交する方向を含む)に延びており、スポーク部13のディスク半径方向中間部のディスク半径方向両端部はディスク軸方向でほぼ同じ位置にある。

【0020】

スポーク部13のディスク半径方向中間部がディスク軸方向に直交する方向に延びているため、車両走行時にタイヤ(リム20)に横荷重が作用した場合、スポーク部13には大きな曲げモーメントが作用する。この大きな曲げモーメントによるスポーク部13の変形抑制および耐久性を向上させるため、スポーク部13は、図1〜図3、図6、図7に示すように、スポーク底壁13aと、スポーク側部13bと、を備える。

【0021】

スポーク底壁13aは、ハブ取付け部12からディスク傾斜部17を介してディスク半径方向外側に放射状に延びている。スポーク底壁13aは、ディスク半径方向と直交する面で切断したときの断面視で、ディスク周方向(スポーク部13の幅方向)に延びている。

スポーク側部13bは、飾り穴15を挟んで飾り穴15の周方向の両側にある。スポーク側部13bは、飾り穴15のディスク径方向内側でつながり、図1に示すように突起部18を形成している。突起部18は、ディスク傾斜部17につながっている。突起部18は、傾斜部17を介してハブ取付け部12に接続している。ただし、突起部18は、傾斜部17を突き抜けて傾斜部17よりディスク半径方向内側まで延びて、ハブ取付け部12に直接つながっていてもよい。

【0022】

スポーク側部13bは、図6、図7に示すように、スポーク側壁13b1と、スポーク補強板13b2と、を有する。

スポーク側壁13b1は、スポーク底壁13aのディスク周方向両側端部から、スポーク底壁13aから離れる方向かつディスク軸方向に延びている(立ち上がっている)。スポーク側壁13b1は、図6に示すように、スポーク底壁13aからディスク軸方向外側に延びていてもよく、図7に示すように、スポーク底壁13aからディスク軸方向内側に延びていてもよい。なお、図6、図7において、OUTはディスク軸方向外側を示している。なお、本発明実施例および図示例では、特にことわりの無い限り、スポーク側壁13b1がスポーク底壁13aからディスク軸方向外側に延びている場合を説明する。

スポーク補強板13b2は、図6、図7に示すように、スポーク側壁13b1のスポーク底壁13a側と反対側のディスク軸方向端部から、ディスク軸方向からディスク周方向に向かって湾曲しスポーク部13のディスク周方向幅を大にする方向にディスク周方向に延びている。

【0023】

スポーク部13は、図5に示すように、ハブ取付け部12およびディスクフランジ14よりディスク軸方向外側に位置している。そのため、ホイール1を車両に取付けて車重がかかると、荷重のかかる接地側のスポーク部13には、ディスク軸方向内側への曲げが生じる。このとき、スポーク側壁13b1がスポーク底壁13aからディスク軸方向外側に延びている場合、スポーク補強板13b2にはディスク半径方向に引っ張り応力が働き荷重を支えるため、剛性を確保しやすい。また、スポーク側壁13b1がスポーク底壁13aからディスク軸方向内側に延びている場合、スポーク補強板13b2にはディスク半径方向に圧縮応力が働くため、飾り穴15との境界部の穴抜き加工による微小亀裂の影響を受けにくく、耐久性が向上する。

【0024】

スポーク側壁13b1のスポーク補強板13b2を含んだディスク軸方向幅Hは、ホイール1の剛性を効果的に向上させるために、飾り穴15のディスク半径方向内側端部の近傍部分で最大である。スポーク側壁13b1のスポーク補強板13b2を含んだディスク軸方向幅Hの最大幅は、スポーク底壁13aの板厚の2倍から20倍の範囲内にある。なお、スポーク側壁13b1のスポーク補強板13b2を含んだディスク軸方向幅Hの最大幅は、スポーク底壁13aの板厚の4倍から10倍の範囲内にあることが望ましい。その理由は、ホイール1の剛性も高く、ホイールディスク10の成形性も良いからである。

図5では、スポーク側壁13b1のディスク軸方向幅Hは、最大となる部位からディスク半径方向外側にいくにつれて狭くなっているが、部分的に広くなっていてもよい。

後述するスリット30が設けられるディスク径方向の範囲においては、ディスク軸方向幅Hが大きいと、ホイール1を車両に取り付けて使用するときに、スポーク13のスポーク底壁13aとスポーク側部13bとの間にねじる力が働きやすいので、この部分ではディスク軸方向幅Hは小さいほうが望ましい。

【0025】

ディスクフランジ14は、ディスク10のディスク半径方向外側端部(その近傍も含む)に位置する。ディスクフランジ14は、ディスク軸方向に延びる円筒形状(円環状、リング状)の部分である。なお、「円筒形状」は、略円筒形状を含む意味であり、略円筒形状とは、(a)ディスク軸方向の中間部にディスク軸方向外側部がディスク軸方向内側部に対してディスク半径方向に変位した図示略の段差部を有する形状、(b)ディスク軸方向の一部にディスク軸方向外側かつディスク半径方向内側に傾斜する図示略のテーパ部を有する形状、(c)ディスク周方向の一部にディスク半径方向内側にリム20から逃げる後述する逃げ部14aを有する形状、等をいう。

ディスクフランジ14は、複数のスポーク部13のディスク半径方向外側端部をディスク周方向に連結するように、ディスク周方向に延びる。ディスクフランジ14は、スポーク部13のディスク半径方向外側端部からディスク周方向に延びる部分である。

【0026】

図5に示すように、ディスクフランジ14は、リム20のドロップ部24でリム20と嵌合し、溶接等によりリム20に固定(接合)されている。ディスクフランジ14のディスク軸方向内側端部は、リム20のドロップ部24と内側サイドウォール部23との間をつなぐ曲線部よりディスク軸方向外側にある。

ただし、ディスクフランジ14は、図8に示すように、リム20の中間部22aあるいは内側ビードシート部22または外側ビードシート部26などドロップ部24以外の場所でリム20と嵌合しリム20に固定されていてもよい。なお、図8では、ディスクフランジ14がリム20の中間部22aに固定される場合のディスク10を実線で示し、ディスクフランジ14がリム20の内側ビードシート部22に固定される場合のディスク10を点線で示し、ディスクフランジ14がリム20の外側ビードシート部26に固定される場合のディスク10を一点鎖線で示している。

【0027】

ディスクフランジ14は、飾り穴15に隣接するディスクの周方向位置W1(図1参照)のみでリム20に接合されていてもよく、スポーク部13のディスク半径方向外側に隣接するディスクの周方向位置W2(図1参照)のみでリム20に接合されていてもよく、飾り穴15とスポーク部13のディスク半径方向外側との間に隣接するディスクの周方向位置W3(図1参照)のみでリム20に接合されていてもよく、ディスクの周方向位置W1,W2,W3のうちどれか2箇所(W1とW2、または、W1とW3、あるいは、W2とW3)でリム20に接合されていてもよく、ディスクの周方向位置W1,W2,W3の全てでリム20に接合されていてもよい。

【0028】

ディスクフランジ14が溶接によりリム20に接合される場合、溶接のディスク軸方向位置Wは、ディスクフランジ14のディスク軸方向内側(図5参照)であってもよく、ディスクフランジ14のディスク軸方向外側(図示せず)であってもよく、ディスクフランジ14のディスク軸方向内側とディスク軸方向外側の両方であってもよい。

【0029】

ディスクフランジ14には、図3に示すように、ディスク軸方向に延びるスリット(切れ目)30が設けられている。スリット30は、スリット30のディスク周方向両側に位置する両ディスクフランジ14,14を、完全に分断している。

【0030】

ディスク10をリム20に組み込んだ状態において(ディスク10をリム20に嵌合した状態において)、スリット30のディスク周方向両端は、接触し合っている(スリット30の隙間は「0」である)。スリット30のディスク周方向両端は、スリット30のディスク軸方向の全体で(全域で、一様に)接触し合っていてもよく、スリット30のディスク軸方向の一部のみで(局部的に)接触し合っていてもよい。なお、図示例では、スリット30のディスク周方向両端が後述するストップホール40を除きスリット30のディスク軸方向の全体で接触し合っている場合を示している。

【0031】

スリット30は、ディスクフランジ14のディスク周方向の少なくとも一箇所に設けられている。スリット30は、ディスクフランジ14の、ディスク周方向でスポーク部13と同位置にあるディスクフランジ14部分に設けられている。ただし、スリット30は、ディスクフランジ14(ディスク10)の剛性上、強度上問題が生じないのであれば、ディスクフランジ14の、ディスク周方向で飾り穴15と同位置にあるディスクフランジ14部分に設けられていてもよい。スリット30は、ディスクフランジ14の、ディスク周方向でスポーク部13の幅方向中央部(ディスク周方向中央部)と同位置にあるディスクフランジ14部分に設けられている。スリット30は、図1の例ではスポーク部13と同数設けられている。

スリット30は、図1、図2に示すように、ディスクフランジ14だけでなく、ディスクフランジ14からスポーク部13のディスク半径方向外側部(スポーク部13のディスク半径方向中央部よりディスク半径方向外側に位置する部分)にかけて設けられている。

スリット30は、ディスクフランジ14を軸方向に延びるようにプレス成形した後に設けてもよい。さらに望ましくは、スリット30は、図9に示すようにプレス成形前にスリット30となる切欠き30aを設け、その後にプレス成形してディスクフランジ14を成形することにより設けるとよい。

【0032】

スリット30のスポーク部13側の端部には、図1〜図3に示すように、ストップホール40が設けられている。ストップホール40は、スリット30のスポーク部13側の端部への応力集中を緩和(防止)し、スリット30を起点としてディスク半径方向内側にクラックが発生してしまうことを抑制するために設けられる。

ストップホール40は、スポーク部13の外周側曲面接続部R(特には外周側曲面接続部Rのディスク半径方向内側端部)、または、スポーク部13の外周側曲面接続部Rよりディスク半径方向内側に位置するスポーク部13部分に設けられている。

ストップホール40は、ディスクフランジ14を軸方向に延びるようにプレス成形した後に設けてもよい。さらに望ましくは、図9に示すようにストップホール40は、プレス成形前にストップホール40となる円弧状切欠き40aを設け、その後にプレス成形してディスクフランジ14を成形することにより設けるとよい。ストップホール40がスポーク部13の外周側曲面接続Rのディスク半径方向内側端部に設けられている場合、ディスクフランジ14のプレス成形時におけるストップホール40となる円弧状切欠き40aの形状変化が小さく、クラックを防止しやすい。

【0033】

ディスクフランジ14の、ディスク周方向でスリット30の近傍に位置する部分には、図4に示すように、スリット30側かつディスク半径方向内側に逃げる逃げ部14aが設けられている。

逃げ部14aは、スリット30側かつディスク半径方向内側に、直線状に逃げていてもよく、曲線状に逃げていてもよく、段付き状に逃げていてもよい。また、逃がし量dは、ディスクフランジ14の板厚以下で、かつスリット30形成における端部(縁)の変形(ダレ、バリなど、1mm程度)より大きいことが望ましい。逃がし量dが板厚より大きいと、組み立て時にスリット30のディスク周方向両端が接触し周方向の力が働くことにより、スリット30周辺のディスクフランジ14が座屈しやすく、周方向の力が得られにくい。逃がし量dがスリット30形成時における端部(縁)の変形(ダレ、バリなど、1mm程度)以下であると、組み立て時にすり疵が生じやすい。

【0034】

飾り穴15は、図1に示すように、ディスク周方向に隣り合うスポーク部13,13の間に、ディスク周方向に等間隔に、スポーク部13の数と同数設けられている。

飾り穴15のディスク半径方向外側端15aは、図5に示すように、ディスクフランジ14の最外周面よりディスク半径方向内側(ブレーキ側)にある。飾り穴15のディスク半径方向外側端15aは、飾り穴15を比較的大きくしてディスク10の意匠性を高めるために、ディスク10の最外周まであってもよい。飾り穴15のディスク半径方向外側端15aの周方向スポーク部13側の部分は、外周側曲面接続部Rと一体になるようにつながっている。

【0035】

ディスク傾斜部17は、図5に示すように、ハブ取付け部12の外周にある略円筒状(円錐台状、テーパ状)の部分である。ディスク傾斜部17は、スポーク底壁13aとハブ取付け部12とをつないでいる。ディスク傾斜部17は、ハブ取付け部12の外周部12cからディスク半径方向外側かつディスク軸方向外側に延びている。

【0036】

つぎに、本発明全実施例の作用を説明する。

ディスクフランジ14のディスク周方向の少なくとも一箇所にスリット30が設けられているため、つぎの作用を得ることができる。

ディスクフランジ14が円筒形状(円環状)でかつ飾り穴15が大きく、飾り穴15がディスクフランジ14に近接あるいはディスクフランジ14と境界を共有しているホイールディスク10のように、ディスクフランジ14の剛性が比較的低い場合であっても、ディスクフランジ14のプレス加工による成形が絞り加工の割合よりも曲げ加工の割合が大きくなった成形になり、ディスクフランジ14の材料の余りによる、ディスクフランジ14の波打ち、局部変形等を軽減できる。また、ディスクフランジ14の波打ち、局部変形を軽減できるため、リム20との組立精度を向上でき、リム20との密着性改善によるホイール耐久性を向上できる。さらにまた、ディスクフランジ14の波打ち、局部変形を軽減できるため、ディスクフランジ14の修正工程が不要になり、修正工程を要する場合に比べて製造コストを低減できる。全てのスポーク部13の幅方向中央部と同位置のディスクフランジ14の部分にスリット30が設けられている場合、これらの効果が確実に得られる。

また、図9に示すようにプレス成形前にスリット30となる切欠き30aを設け、その後にプレス成形することによりスリット30を成形した場合、ディスクフランジ14が絞り成形ではなく曲げ成形となるため、ディスクフランジ14の厚みは成形前後で殆ど変化しない。つまり、プレス成形前にスリット30となる部分を切欠いた分だけ軽量化ができる。

【0037】

ディスク10をリム20に組付けたときにスリット30のディスク周方向両端が接触し合っているため、つぎの作用を得ることができる。

スリット30が設けられている場合であっても、ディスクフランジ14のディスク周方向の力の伝達を行うことができる。その結果、ディスクフランジ14のディスク周方向の力の伝達を行うことができない場合に比べて、リム20との嵌合強度を向上でき、ホイール1の耐久性を向上できるとともに、リム20との取付精度を向上できる。

【0038】

スリット30のディスク周方向両端が、スリット30のディスク軸方向全体で(ストップホール40を除く)接触し合っている場合、つぎの作用を得ることができる。

スリット30のディスク周方向両端が、スリット30のディスク軸方向の一部のみで接触し合っている場合に比べて、ディスクフランジ14のディスク周方向の力の伝達を確実に効果的に行うことができる。

【0039】

スリット30のディスク周方向両端が、スリット30のディスク軸方向の一部のみで接触し合っている場合、つぎの作用を得ることができる。

スリット30のディスク周方向両端が、スリット30のディスク軸方向全体で接触し合っている場合に比べて、ディスク10に要求される加工精度を緩和できコストダウンを図ることができる。

【0040】

ディスクフランジ14に、スリット30側かつディスク半径方向内側に逃げる逃げ部14aが設けられているため、つぎの作用を得ることができる。

ディスクフランジ14のスリット30が設けられる部分とその近傍をその他のディスクフランジ14部分に比べて(逃げ部14aが設けられない場合に比べて)ディスク半径方向内側に変位させることができる。そのため、ディスク10をリム20に嵌合するときにスリット30のディスク周方向両端のディスクフランジ14部分とリム20の嵌合部とが、齧り現象を起こしてしまうことを抑制できる。

【0041】

スリット30が、ディスクフランジ14の、ディスク周方向でスポーク部13と同位置にあるディスクフランジ14部分に設けられているため、つぎの作用を得ることができる。

スリット30が、ディスクフランジ14の、ディスク周方向でスポーク部13以外の部分と同位置にあるディスクフランジ14部分に設けられる場合に比べて、スリット30が設けられている場合であっても、ディスク10の強度と剛性の確保が容易である。

【0042】

スリット30のスポーク部13側の端部にストップホール40が設けられているため、つぎの作用を得ることができる。

ストップホール40が設けられていない場合に比べて、スリット30のスポーク部13側の端部への応力集中を緩和でき、スリット30を起点として、ディスク半径方向にクラックが発生してしまうことを抑制できる。

【0043】

ストップホール40が、スポーク部13の外周側曲面接続部R、または、スポーク部13の外周側曲面接続部Rよりディスク半径方向内側に位置するスポーク部13部分に設けられているため、つぎの効果を得ることができる。

ディスク10が、平板状の板材から製造される場合であってストップホール40となる円弧状切欠き40aを開けた後に曲げ加工を施して外周側曲面接続部Rとディスクフランジ14を成形する場合であっても、ストップホール40となる円弧状切欠き40aがディスクフランジ14となる部分に設けられている場合と異なり、ストップホール40となる円弧状切欠き40aが成形時につぶれてしまいストップホール40として働かなくなることを抑制できる。

【0044】

なお、ディスク10がディスクフランジ14を有するホイール1であれば、飾り穴15が小さいホイールにも本発明が適用可能であることはいうまでもない。

【符号の説明】

【0045】

1 ホイール

10 ディスク

11 ハブ穴

12 ハブ取付け部

12a ハブ取付けボルト穴

13 スポーク部

13a スポーク底壁

13b スポーク側部

13b1 スポーク側壁

13b2 スポーク補強板

14 ディスクフランジ

14a 逃げ部

15 飾り穴

17 傾斜部

18 突起部

20 リム

21 内側フランジ部

22 内側ビードシート部

23 内側サイドウォール部

24 ドロップ部

25 外側サイドウォール部

26 外側ビードシート部

27 外側フランジ部

30 スリット

30a スリットとなる切欠き

40 ストップホール

40a ストップホールとなる円弧状切欠き

R 外周側曲面接続部

【技術分野】

【0001】

本発明は、自動車用ホイールリム(以下、単にリムともいう)と別体に形成されてリムに嵌合される自動車用ホイールディスク(以下、単にディスクともいう)を有する、自動車用ホイール(以下、単にホイールともいう)に関する。

【背景技術】

【0002】

(a)特許文献1は、ディスクフランジが全周にわたって切れ目なく(スリットなく)連続しているディスクを有する自動車用ホイールを開示している。

(b)特許文献2は、ディスクフランジが周方向に連続しておらず4つに分割されているディスクを有する自動車用ホイールを開示している。

【0003】

しかし、従来の自動車用ホイールには、つぎの問題点がある。

(a)特許文献1

意匠性を高めるために飾り穴が大きく飾り穴がディスクの最外周またはその近傍まであるディスク(飾り穴がディスクフランジに近接あるいはディスクフランジと境界を共有しているディスク)では、ディスクフランジの剛性が低い。そのため、飾り穴となる穴を開口した後にディスクフランジとなる部分をプレス加工で絞り成形すると、材料の余りや金型との摩擦のために、ディスクフランジが波打つように変形したり真円からずれてしまったりする。そのため、ディスクとリムとの組立精度の低下、ディスクとリムとの密着性低下によるホイール耐久性の低下、が生じやすい。ディスクとリムとの組立精度、ホイール耐久性を向上させるために、ディスクフランジを修正する工程が必要であり、製造コストが高くなっていた。

(b)特許文献2

ディスクフランジが分割されており、各ディスクフランジ間に隙間があるため(各ディスクフランジ同士が隔離されているため)、各ディスクフランジ間でディスク周方向の力が伝達できない。そのため、ディスクとリムとの嵌合強度が低くホイールとしての耐久性が低下しやすい、ディスクとリムとの取付精度が低下しやすいといった問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−113798号公報

【特許文献2】特開2007−191025号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、従来(a)に比べて成形時のディスクフランジの変形を抑制できる、従来(b)と異なりディスクフランジのディスク周方向の力の伝達を行うことができる、のいずれか少なくとも一方を満足する耐久性や精度を向上させた自動車用ホイールを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明はつぎの通りである。

(1) リムと、ディスク半径方向外側端部でディスク軸方向に延びる円筒形状のディスクフランジを備えるディスクと、を有し、前記ディスクが前記リムに嵌合されて前記リムと前記ディスクフランジで固定される自動車用ホイールであって、

前記ディスクフランジのディスク周方向の少なくとも一箇所に、ディスク軸方向に延びるとともに前記リムに前記ディスクを勘合したときにディスク周方向両端が接触し合うスリットが設けられている、自動車用ホイール。

(2) 前記スリットのディスク周方向両端は、該スリットのディスク軸方向全体で接触し合っている、(1)記載の自動車用ホイール。

(3) 前記スリットのディスク周方向両端は、該スリットのディスク軸方向の一部のみで接触し合っている、(1)記載の自動車用ホイール。

(4) 前記ディスクフランジに、前記スリット側かつディスク半径方向内側に逃げる逃げ部が設けられている、(1)記載の自動車用ホイール。

(5) 前記ディスクは、さらに、ハブ取付け部と、前記ハブ取付け部からディスク半径方向外側に放射状に前記ディスクフランジまで延びる複数のスポーク部と、を有しており、

前記スリットは、前記ディスクフランジの、ディスク周方向で前記スポーク部と同位置にあるディスクフランジ部分に設けられている、(1)記載の自動車用ホイール。

(6) 前記スリットは、前記ディスクフランジから前記スポーク部にかけて設けられており、前記スリットの前記スポーク部側の端部にはストップホールが設けられている、(5)記載の自動車用ホイール。

(7) 前記スポーク部のディスク半径方向外側端部は、ディスク軸方向内側に折り返されて前記ディスクフランジと接続する曲面接続部となっており、

前記ストップホールは、前記スポーク部の曲面接続部、または、前記スポーク部の前記曲面接続部よりディスク半径方向内側に位置するスポーク部部分に設けられている、(6)記載の自動車用ホイール。

【発明の効果】

【0007】

上記(1)の自動車用ホイールによれば、ディスクフランジのディスク周方向の少なくとも一箇所にスリットが設けられているため、つぎの効果を得ることができる。

ディスクフランジが円筒形状(円環状)でかつ飾り穴が大きく、飾り穴がディスクフランジに近接あるいはディスクフランジと境界を共有しているディスクのように、ディスクフランジの剛性が比較的低い場合であっても、ディスクフランジのプレス加工による成形が絞り加工の割合よりも曲げ加工の割合が大きくなった成形になり、ディスクフランジの材料の余りによる、ディスクフランジの波打ち、局部変形等を軽減できる。また、ディスクフランジの波打ち、局部変形を軽減できるため、ディスクとリムとの組立精度を向上でき、ディスクとリムとの密着性改善によるホイール耐久性を向上できる。さらにまた、ディスクフランジの波打ち、局部変形を軽減できるため、ディスクフランジの修正工程が不要になり、修正工程を要する場合に比べて製造コストを低減できる。

また、上記(1)の自動車用ホイールによれば、スリットのディスク周方向両端が接触し合っているため、さらに、つぎの効果を得ることができる。

スリットが設けられている場合であっても、ディスクフランジのディスク周方向の力の伝達を行うことができる。その結果、ディスクフランジのディスク周方向の力の伝達を行うことができない場合に比べて、ディスクとリムとの嵌合強度を向上でき、ディスクとリムとの取付精度を向上できる。

【0008】

上記(2)の自動車用ホイールによれば、スリットのディスク周方向両端が、スリットのディスク軸方向全体で接触し合っているため、つぎの効果を得ることができる。

スリットのディスク周方向両端が、スリットのディスク軸方向の一部のみで接触し合っている場合に比べて、ディスクフランジのディスク周方向の力の伝達を確実に効果的に行うことができる。

【0009】

上記(3)の自動車用ホイールによれば、スリットのディスク周方向両端が、スリットのディスク軸方向の一部のみで接触し合っているため、つぎの効果を得ることができる。

スリットのディスク周方向両端が、スリットのディスク軸方向全体で接触し合っている場合に比べて、ディスクに要求される加工精度を緩和できコストダウンを図ることができる。

【0010】

上記(4)の自動車用ホイールによれば、ディスクフランジに、スリット側かつディスク半径方向内側に逃げる逃げ部が設けられているため、つぎの効果を得ることができる。

ディスクフランジのスリットが設けられる部分とその近傍をその他のディスクフランジ部分に比べて(逃げ部が設けられない場合に比べて)ディスク半径方向内側に変位させることができる。そのため、ディスクをリムに嵌合するときにスリットのディスク周方向両端のディスクフランジ部分とリムの嵌合部とが、齧り現象を起こしてしまうことを抑制できる。

【0011】

上記(5)の自動車用ホイールによれば、スリットが、ディスクフランジの、ディスク周方向でスポーク部と同位置にあるディスクフランジ部分に設けられているため、つぎの効果を得ることができる。

スリットが、ディスクフランジの、ディスク周方向でスポーク部以外の部分と同位置にあるディスクフランジ部分に設けられる場合に比べて、スリットが設けられている場合であっても、ディスクの強度と剛性の確保が容易である。

【0012】

上記(6)の自動車用ホイールによれば、スリットのスポーク部側の端部にストップホールが設けられているため、つぎの効果を得ることができる。

ストップホールが設けられていない場合に比べて、スリットのスポーク部側の端部への応力集中を緩和でき、スリットを起点としてクラックが発生してしまうことを抑制できる。

【0013】

上記(7)の自動車用ホイールによれば、ストップホールが、スポーク部の曲面接続部、または、スポーク部の曲面接続部よりディスク半径方向内側に位置するスポーク部部分に設けられているため、つぎの効果を得ることができる。

ディスクが、平板状の板材から製造される場合であってストップホールとなる孔(切欠き)を開けた後に曲げ加工を施して曲面接続部とディスクフランジを成形する場合であっても、ストップホールとなる孔(切欠き)がディスクフランジとなる部分に設けられている場合と異なり、ストップホールとなる孔(切欠き)が曲げ時につぶれてしまいストップホールとして働かなくなることを抑制できる。

【図面の簡単な説明】

【0014】

【図1】本発明実施例の自動車用ホイールのディスクの正面図である。

【図2】図1のA部拡大図である。

【図3】本発明実施例の自動車用ホイールのディスクの、スリットとその近傍のみを示す部分拡大側面図である。

【図4】図3のB−B線断面図である。

【図5】本発明実施例の自動車用ホイールの断面図である。

【図6】本発明実施例の自動車用ホイールのディスクのスポーク部の、スポーク側壁がスポーク底壁からディスク軸方向外側に延びている場合における、ディスク半径方向と直交する面で切断したときの断面図である。

【図7】本発明実施例の自動車用ホイールのディスクのスポーク部の、スポーク側壁がスポーク底壁からディスク軸方向内側に延びている場合における、ディスク半径方向と直交する面で切断したときの断面図である。

【図8】本発明実施例の自動車用ホイールの、ディスクのディスクフランジがリムのドロップ部以外の部分に固定される場合の、部分断面図である。なお、ディスクフランジがリムの中間部に固定される場合のディスクを実線で示し、ディスクフランジがリムの内側ビードシート部に固定される場合のディスクを点線で示し、ディスクフランジがリムの外側ビードシート部に固定される場合のディスクを一点鎖線で示している。

【図9】本発明実施例の自動車用ホイールのディスクの、ディスクフランジのプレス成形をする直前のスリットとなる部分の形状を示す部分図である。

【発明を実施するための形態】

【0015】

以下に、図1〜図9を参照して、本発明実施例の自動車用ホイールを説明する。

本発明実施例の自動車用ホイール(以下、単にホイールともいう)1に用いられる自動車用ホイールディスク(以下、単にディスクともいう)10は、乗用車、トラック、バス、商用車等に用いられるディスクである。ディスク10は、板(たとえば鋼板、あるいはアルミニウム、マグネシウム、チタンの合金板)から成形によって作られるディスクが対象であり、鋳造ホイールは含まない。ディスク10は、図5に示すように、環状の自動車用ホイールリム(タイヤを保持する部品であり、以下、単にリムともいう)20と別体に形成されてリム20に嵌合(嵌入)されリム20と溶接等により接合(固定)されてホイール1となる。

【0016】

リム20は、図5に示すように、内側フランジ部21、内側ビードシート部22、中間部22a、内側サイドウォール部23、ドロップ部24、外側サイドウォール部25、外側ビードシート部26、外側フランジ部27と、を備える。内側フランジ部21、内側ビードシート部22、内側サイドウォール部23は、外側サイドウォール部25、外側ビードシート部26、外側フランジ部27よりも、ホイール1を車両に装着した際にホイール軸方向(ディスク軸方向)で車両の内側に近い側(軸方向内側)に位置する。

【0017】

ディスク10は、ハブ穴11と、ハブ取付け部12と、スポーク部13と、ディスクフランジ14と、飾り穴15と、ディスク傾斜部17と、を有する。図5において、ホイール1を車両に取り付けた場合、リム20のホイール半径方向内側かつディスク10のホイール軸方向内側には、図示略のハブおよびブレーキが配置される。ハブ取付け部12のディスク軸方向内側面のディスク軸方向の位置は、ディスクフランジ14の軸方向内側部分と軸方向外側部分との間にある。ただし、ハブ取付け部12のディスク軸方向内側面のディスク軸方向の位置は、ディスクフランジ14より軸方向内側または軸方向外側にあってもよい。

【0018】

ハブ穴11は、図1に示すように、ディスク10のディスク半径方向(ホイール半径方向)中央部に設けられている。

ハブ取付け部12は、ハブ穴11の周囲に設けられている。ハブ取付け部12は、平板状又は略平板状であり、ディスク軸方向(ホイール軸方向、ホイールディスク10の軸芯)と直交またはほぼ直交する平面内にある。ハブ取付け部12のディスク半径方向中間部にはハブ取付けボルト穴12aが複数設けられている。ハブ取付けボルト穴12aは、ディスク周方向(ホイール周方向)に等間隔にたとえば5個設けられている。ただし、ハブ取付けボルト穴12aの数は、5個に限定されるものではなく、3個、4個でもよく、6個以上であってもよい。ハブから延びてくるハブ取付けボルト(両方共に図示略)をハブ取付けボルト穴12aに挿通し、ハブ取付けボルトに図示略のハブナットを螺合することにより、ディスク10(ホイール1)はハブに固定される。

【0019】

スポーク部13は、図5に示すように、ハブ取付け部12からディスク傾斜部17を介してディスク半径方向外側にディスクフランジ14まで放射状に延びている。スポーク部13は、複数設けられている。スポーク部13は、ディスク周方向に等間隔にたとえば5個設けられている。ただし、スポーク部13の数は5個に限定されるものではなく、複数設けられていれば、3個、4個でもよく、6個以上であってもよい。

図5に示すように、スポーク部13のディスク半径方向外側端部は、ディスク軸方向内側に折り返されてディスクフランジ14と接続する外周側曲面接続部Rとなっている。また、スポーク部13のディスク半径方向内側端部近傍は、内周側曲面接続部rでディスク軸方向内側に折り返されている。ディスク半径方向で、スポーク部13のディスク半径方向中間部(ディスク半径方向で外周側曲面接続部Rと内周側曲面接続部rとの間)は、ディスク軸方向に直交する方向(ディスク軸方向に略直交する方向を含む)に延びており、スポーク部13のディスク半径方向中間部のディスク半径方向両端部はディスク軸方向でほぼ同じ位置にある。

【0020】

スポーク部13のディスク半径方向中間部がディスク軸方向に直交する方向に延びているため、車両走行時にタイヤ(リム20)に横荷重が作用した場合、スポーク部13には大きな曲げモーメントが作用する。この大きな曲げモーメントによるスポーク部13の変形抑制および耐久性を向上させるため、スポーク部13は、図1〜図3、図6、図7に示すように、スポーク底壁13aと、スポーク側部13bと、を備える。

【0021】

スポーク底壁13aは、ハブ取付け部12からディスク傾斜部17を介してディスク半径方向外側に放射状に延びている。スポーク底壁13aは、ディスク半径方向と直交する面で切断したときの断面視で、ディスク周方向(スポーク部13の幅方向)に延びている。

スポーク側部13bは、飾り穴15を挟んで飾り穴15の周方向の両側にある。スポーク側部13bは、飾り穴15のディスク径方向内側でつながり、図1に示すように突起部18を形成している。突起部18は、ディスク傾斜部17につながっている。突起部18は、傾斜部17を介してハブ取付け部12に接続している。ただし、突起部18は、傾斜部17を突き抜けて傾斜部17よりディスク半径方向内側まで延びて、ハブ取付け部12に直接つながっていてもよい。

【0022】

スポーク側部13bは、図6、図7に示すように、スポーク側壁13b1と、スポーク補強板13b2と、を有する。

スポーク側壁13b1は、スポーク底壁13aのディスク周方向両側端部から、スポーク底壁13aから離れる方向かつディスク軸方向に延びている(立ち上がっている)。スポーク側壁13b1は、図6に示すように、スポーク底壁13aからディスク軸方向外側に延びていてもよく、図7に示すように、スポーク底壁13aからディスク軸方向内側に延びていてもよい。なお、図6、図7において、OUTはディスク軸方向外側を示している。なお、本発明実施例および図示例では、特にことわりの無い限り、スポーク側壁13b1がスポーク底壁13aからディスク軸方向外側に延びている場合を説明する。

スポーク補強板13b2は、図6、図7に示すように、スポーク側壁13b1のスポーク底壁13a側と反対側のディスク軸方向端部から、ディスク軸方向からディスク周方向に向かって湾曲しスポーク部13のディスク周方向幅を大にする方向にディスク周方向に延びている。

【0023】

スポーク部13は、図5に示すように、ハブ取付け部12およびディスクフランジ14よりディスク軸方向外側に位置している。そのため、ホイール1を車両に取付けて車重がかかると、荷重のかかる接地側のスポーク部13には、ディスク軸方向内側への曲げが生じる。このとき、スポーク側壁13b1がスポーク底壁13aからディスク軸方向外側に延びている場合、スポーク補強板13b2にはディスク半径方向に引っ張り応力が働き荷重を支えるため、剛性を確保しやすい。また、スポーク側壁13b1がスポーク底壁13aからディスク軸方向内側に延びている場合、スポーク補強板13b2にはディスク半径方向に圧縮応力が働くため、飾り穴15との境界部の穴抜き加工による微小亀裂の影響を受けにくく、耐久性が向上する。

【0024】

スポーク側壁13b1のスポーク補強板13b2を含んだディスク軸方向幅Hは、ホイール1の剛性を効果的に向上させるために、飾り穴15のディスク半径方向内側端部の近傍部分で最大である。スポーク側壁13b1のスポーク補強板13b2を含んだディスク軸方向幅Hの最大幅は、スポーク底壁13aの板厚の2倍から20倍の範囲内にある。なお、スポーク側壁13b1のスポーク補強板13b2を含んだディスク軸方向幅Hの最大幅は、スポーク底壁13aの板厚の4倍から10倍の範囲内にあることが望ましい。その理由は、ホイール1の剛性も高く、ホイールディスク10の成形性も良いからである。

図5では、スポーク側壁13b1のディスク軸方向幅Hは、最大となる部位からディスク半径方向外側にいくにつれて狭くなっているが、部分的に広くなっていてもよい。

後述するスリット30が設けられるディスク径方向の範囲においては、ディスク軸方向幅Hが大きいと、ホイール1を車両に取り付けて使用するときに、スポーク13のスポーク底壁13aとスポーク側部13bとの間にねじる力が働きやすいので、この部分ではディスク軸方向幅Hは小さいほうが望ましい。

【0025】

ディスクフランジ14は、ディスク10のディスク半径方向外側端部(その近傍も含む)に位置する。ディスクフランジ14は、ディスク軸方向に延びる円筒形状(円環状、リング状)の部分である。なお、「円筒形状」は、略円筒形状を含む意味であり、略円筒形状とは、(a)ディスク軸方向の中間部にディスク軸方向外側部がディスク軸方向内側部に対してディスク半径方向に変位した図示略の段差部を有する形状、(b)ディスク軸方向の一部にディスク軸方向外側かつディスク半径方向内側に傾斜する図示略のテーパ部を有する形状、(c)ディスク周方向の一部にディスク半径方向内側にリム20から逃げる後述する逃げ部14aを有する形状、等をいう。

ディスクフランジ14は、複数のスポーク部13のディスク半径方向外側端部をディスク周方向に連結するように、ディスク周方向に延びる。ディスクフランジ14は、スポーク部13のディスク半径方向外側端部からディスク周方向に延びる部分である。

【0026】

図5に示すように、ディスクフランジ14は、リム20のドロップ部24でリム20と嵌合し、溶接等によりリム20に固定(接合)されている。ディスクフランジ14のディスク軸方向内側端部は、リム20のドロップ部24と内側サイドウォール部23との間をつなぐ曲線部よりディスク軸方向外側にある。

ただし、ディスクフランジ14は、図8に示すように、リム20の中間部22aあるいは内側ビードシート部22または外側ビードシート部26などドロップ部24以外の場所でリム20と嵌合しリム20に固定されていてもよい。なお、図8では、ディスクフランジ14がリム20の中間部22aに固定される場合のディスク10を実線で示し、ディスクフランジ14がリム20の内側ビードシート部22に固定される場合のディスク10を点線で示し、ディスクフランジ14がリム20の外側ビードシート部26に固定される場合のディスク10を一点鎖線で示している。

【0027】

ディスクフランジ14は、飾り穴15に隣接するディスクの周方向位置W1(図1参照)のみでリム20に接合されていてもよく、スポーク部13のディスク半径方向外側に隣接するディスクの周方向位置W2(図1参照)のみでリム20に接合されていてもよく、飾り穴15とスポーク部13のディスク半径方向外側との間に隣接するディスクの周方向位置W3(図1参照)のみでリム20に接合されていてもよく、ディスクの周方向位置W1,W2,W3のうちどれか2箇所(W1とW2、または、W1とW3、あるいは、W2とW3)でリム20に接合されていてもよく、ディスクの周方向位置W1,W2,W3の全てでリム20に接合されていてもよい。

【0028】

ディスクフランジ14が溶接によりリム20に接合される場合、溶接のディスク軸方向位置Wは、ディスクフランジ14のディスク軸方向内側(図5参照)であってもよく、ディスクフランジ14のディスク軸方向外側(図示せず)であってもよく、ディスクフランジ14のディスク軸方向内側とディスク軸方向外側の両方であってもよい。

【0029】

ディスクフランジ14には、図3に示すように、ディスク軸方向に延びるスリット(切れ目)30が設けられている。スリット30は、スリット30のディスク周方向両側に位置する両ディスクフランジ14,14を、完全に分断している。

【0030】

ディスク10をリム20に組み込んだ状態において(ディスク10をリム20に嵌合した状態において)、スリット30のディスク周方向両端は、接触し合っている(スリット30の隙間は「0」である)。スリット30のディスク周方向両端は、スリット30のディスク軸方向の全体で(全域で、一様に)接触し合っていてもよく、スリット30のディスク軸方向の一部のみで(局部的に)接触し合っていてもよい。なお、図示例では、スリット30のディスク周方向両端が後述するストップホール40を除きスリット30のディスク軸方向の全体で接触し合っている場合を示している。

【0031】

スリット30は、ディスクフランジ14のディスク周方向の少なくとも一箇所に設けられている。スリット30は、ディスクフランジ14の、ディスク周方向でスポーク部13と同位置にあるディスクフランジ14部分に設けられている。ただし、スリット30は、ディスクフランジ14(ディスク10)の剛性上、強度上問題が生じないのであれば、ディスクフランジ14の、ディスク周方向で飾り穴15と同位置にあるディスクフランジ14部分に設けられていてもよい。スリット30は、ディスクフランジ14の、ディスク周方向でスポーク部13の幅方向中央部(ディスク周方向中央部)と同位置にあるディスクフランジ14部分に設けられている。スリット30は、図1の例ではスポーク部13と同数設けられている。

スリット30は、図1、図2に示すように、ディスクフランジ14だけでなく、ディスクフランジ14からスポーク部13のディスク半径方向外側部(スポーク部13のディスク半径方向中央部よりディスク半径方向外側に位置する部分)にかけて設けられている。

スリット30は、ディスクフランジ14を軸方向に延びるようにプレス成形した後に設けてもよい。さらに望ましくは、スリット30は、図9に示すようにプレス成形前にスリット30となる切欠き30aを設け、その後にプレス成形してディスクフランジ14を成形することにより設けるとよい。

【0032】

スリット30のスポーク部13側の端部には、図1〜図3に示すように、ストップホール40が設けられている。ストップホール40は、スリット30のスポーク部13側の端部への応力集中を緩和(防止)し、スリット30を起点としてディスク半径方向内側にクラックが発生してしまうことを抑制するために設けられる。

ストップホール40は、スポーク部13の外周側曲面接続部R(特には外周側曲面接続部Rのディスク半径方向内側端部)、または、スポーク部13の外周側曲面接続部Rよりディスク半径方向内側に位置するスポーク部13部分に設けられている。

ストップホール40は、ディスクフランジ14を軸方向に延びるようにプレス成形した後に設けてもよい。さらに望ましくは、図9に示すようにストップホール40は、プレス成形前にストップホール40となる円弧状切欠き40aを設け、その後にプレス成形してディスクフランジ14を成形することにより設けるとよい。ストップホール40がスポーク部13の外周側曲面接続Rのディスク半径方向内側端部に設けられている場合、ディスクフランジ14のプレス成形時におけるストップホール40となる円弧状切欠き40aの形状変化が小さく、クラックを防止しやすい。

【0033】

ディスクフランジ14の、ディスク周方向でスリット30の近傍に位置する部分には、図4に示すように、スリット30側かつディスク半径方向内側に逃げる逃げ部14aが設けられている。

逃げ部14aは、スリット30側かつディスク半径方向内側に、直線状に逃げていてもよく、曲線状に逃げていてもよく、段付き状に逃げていてもよい。また、逃がし量dは、ディスクフランジ14の板厚以下で、かつスリット30形成における端部(縁)の変形(ダレ、バリなど、1mm程度)より大きいことが望ましい。逃がし量dが板厚より大きいと、組み立て時にスリット30のディスク周方向両端が接触し周方向の力が働くことにより、スリット30周辺のディスクフランジ14が座屈しやすく、周方向の力が得られにくい。逃がし量dがスリット30形成時における端部(縁)の変形(ダレ、バリなど、1mm程度)以下であると、組み立て時にすり疵が生じやすい。

【0034】

飾り穴15は、図1に示すように、ディスク周方向に隣り合うスポーク部13,13の間に、ディスク周方向に等間隔に、スポーク部13の数と同数設けられている。

飾り穴15のディスク半径方向外側端15aは、図5に示すように、ディスクフランジ14の最外周面よりディスク半径方向内側(ブレーキ側)にある。飾り穴15のディスク半径方向外側端15aは、飾り穴15を比較的大きくしてディスク10の意匠性を高めるために、ディスク10の最外周まであってもよい。飾り穴15のディスク半径方向外側端15aの周方向スポーク部13側の部分は、外周側曲面接続部Rと一体になるようにつながっている。

【0035】

ディスク傾斜部17は、図5に示すように、ハブ取付け部12の外周にある略円筒状(円錐台状、テーパ状)の部分である。ディスク傾斜部17は、スポーク底壁13aとハブ取付け部12とをつないでいる。ディスク傾斜部17は、ハブ取付け部12の外周部12cからディスク半径方向外側かつディスク軸方向外側に延びている。

【0036】

つぎに、本発明全実施例の作用を説明する。

ディスクフランジ14のディスク周方向の少なくとも一箇所にスリット30が設けられているため、つぎの作用を得ることができる。

ディスクフランジ14が円筒形状(円環状)でかつ飾り穴15が大きく、飾り穴15がディスクフランジ14に近接あるいはディスクフランジ14と境界を共有しているホイールディスク10のように、ディスクフランジ14の剛性が比較的低い場合であっても、ディスクフランジ14のプレス加工による成形が絞り加工の割合よりも曲げ加工の割合が大きくなった成形になり、ディスクフランジ14の材料の余りによる、ディスクフランジ14の波打ち、局部変形等を軽減できる。また、ディスクフランジ14の波打ち、局部変形を軽減できるため、リム20との組立精度を向上でき、リム20との密着性改善によるホイール耐久性を向上できる。さらにまた、ディスクフランジ14の波打ち、局部変形を軽減できるため、ディスクフランジ14の修正工程が不要になり、修正工程を要する場合に比べて製造コストを低減できる。全てのスポーク部13の幅方向中央部と同位置のディスクフランジ14の部分にスリット30が設けられている場合、これらの効果が確実に得られる。

また、図9に示すようにプレス成形前にスリット30となる切欠き30aを設け、その後にプレス成形することによりスリット30を成形した場合、ディスクフランジ14が絞り成形ではなく曲げ成形となるため、ディスクフランジ14の厚みは成形前後で殆ど変化しない。つまり、プレス成形前にスリット30となる部分を切欠いた分だけ軽量化ができる。

【0037】

ディスク10をリム20に組付けたときにスリット30のディスク周方向両端が接触し合っているため、つぎの作用を得ることができる。

スリット30が設けられている場合であっても、ディスクフランジ14のディスク周方向の力の伝達を行うことができる。その結果、ディスクフランジ14のディスク周方向の力の伝達を行うことができない場合に比べて、リム20との嵌合強度を向上でき、ホイール1の耐久性を向上できるとともに、リム20との取付精度を向上できる。

【0038】

スリット30のディスク周方向両端が、スリット30のディスク軸方向全体で(ストップホール40を除く)接触し合っている場合、つぎの作用を得ることができる。

スリット30のディスク周方向両端が、スリット30のディスク軸方向の一部のみで接触し合っている場合に比べて、ディスクフランジ14のディスク周方向の力の伝達を確実に効果的に行うことができる。

【0039】

スリット30のディスク周方向両端が、スリット30のディスク軸方向の一部のみで接触し合っている場合、つぎの作用を得ることができる。

スリット30のディスク周方向両端が、スリット30のディスク軸方向全体で接触し合っている場合に比べて、ディスク10に要求される加工精度を緩和できコストダウンを図ることができる。

【0040】

ディスクフランジ14に、スリット30側かつディスク半径方向内側に逃げる逃げ部14aが設けられているため、つぎの作用を得ることができる。

ディスクフランジ14のスリット30が設けられる部分とその近傍をその他のディスクフランジ14部分に比べて(逃げ部14aが設けられない場合に比べて)ディスク半径方向内側に変位させることができる。そのため、ディスク10をリム20に嵌合するときにスリット30のディスク周方向両端のディスクフランジ14部分とリム20の嵌合部とが、齧り現象を起こしてしまうことを抑制できる。

【0041】

スリット30が、ディスクフランジ14の、ディスク周方向でスポーク部13と同位置にあるディスクフランジ14部分に設けられているため、つぎの作用を得ることができる。

スリット30が、ディスクフランジ14の、ディスク周方向でスポーク部13以外の部分と同位置にあるディスクフランジ14部分に設けられる場合に比べて、スリット30が設けられている場合であっても、ディスク10の強度と剛性の確保が容易である。

【0042】

スリット30のスポーク部13側の端部にストップホール40が設けられているため、つぎの作用を得ることができる。

ストップホール40が設けられていない場合に比べて、スリット30のスポーク部13側の端部への応力集中を緩和でき、スリット30を起点として、ディスク半径方向にクラックが発生してしまうことを抑制できる。

【0043】

ストップホール40が、スポーク部13の外周側曲面接続部R、または、スポーク部13の外周側曲面接続部Rよりディスク半径方向内側に位置するスポーク部13部分に設けられているため、つぎの効果を得ることができる。

ディスク10が、平板状の板材から製造される場合であってストップホール40となる円弧状切欠き40aを開けた後に曲げ加工を施して外周側曲面接続部Rとディスクフランジ14を成形する場合であっても、ストップホール40となる円弧状切欠き40aがディスクフランジ14となる部分に設けられている場合と異なり、ストップホール40となる円弧状切欠き40aが成形時につぶれてしまいストップホール40として働かなくなることを抑制できる。

【0044】

なお、ディスク10がディスクフランジ14を有するホイール1であれば、飾り穴15が小さいホイールにも本発明が適用可能であることはいうまでもない。

【符号の説明】

【0045】

1 ホイール

10 ディスク

11 ハブ穴

12 ハブ取付け部

12a ハブ取付けボルト穴

13 スポーク部

13a スポーク底壁

13b スポーク側部

13b1 スポーク側壁

13b2 スポーク補強板

14 ディスクフランジ

14a 逃げ部

15 飾り穴

17 傾斜部

18 突起部

20 リム

21 内側フランジ部

22 内側ビードシート部

23 内側サイドウォール部

24 ドロップ部

25 外側サイドウォール部

26 外側ビードシート部

27 外側フランジ部

30 スリット

30a スリットとなる切欠き

40 ストップホール

40a ストップホールとなる円弧状切欠き

R 外周側曲面接続部

【特許請求の範囲】

【請求項1】

リムと、ディスク半径方向外側端部でディスク軸方向に延びる円筒形状のディスクフランジを備えるディスクと、を有し、前記ディスクが前記リムに嵌合されて前記リムと前記ディスクフランジで固定される自動車用ホイールであって、

前記ディスクフランジのディスク周方向の少なくとも一箇所に、ディスク軸方向に延びるとともに前記リムに前記ディスクを勘合したときにディスク周方向両端が接触し合うスリットが設けられている、自動車用ホイール。

【請求項2】

前記スリットのディスク周方向両端は、該スリットのディスク軸方向全体で接触し合っている、請求項1記載の自動車用ホイール。

【請求項3】

前記スリットのディスク周方向両端は、該スリットのディスク軸方向の一部のみで接触し合っている、請求項1記載の自動車用ホイール。

【請求項4】

前記ディスクフランジに、前記スリット側かつディスク半径方向内側に逃げる逃げ部が設けられている、請求項1記載の自動車用ホイール。

【請求項5】

前記ディスクは、さらに、ハブ取付け部と、前記ハブ取付け部からディスク半径方向外側に放射状に前記ディスクフランジまで延びる複数のスポーク部と、を有しており、

前記スリットは、前記ディスクフランジの、ディスク周方向で前記スポーク部と同位置にあるディスクフランジ部分に設けられている、請求項1記載の自動車用ホイール。

【請求項6】

前記スリットは、前記ディスクフランジから前記スポーク部にかけて設けられており、前記スリットの前記スポーク部側の端部にはストップホールが設けられている、請求項5記載の自動車用ホイール。

【請求項7】

前記スポーク部のディスク半径方向外側端部は、ディスク軸方向内側に折り返されて前記ディスクフランジと接続する曲面接続部となっており、

前記ストップホールは、前記スポーク部の曲面接続部、または、前記スポーク部の前記曲面接続部よりディスク半径方向内側に位置するスポーク部部分に設けられている、請求項6記載の自動車用ホイール。

【請求項1】

リムと、ディスク半径方向外側端部でディスク軸方向に延びる円筒形状のディスクフランジを備えるディスクと、を有し、前記ディスクが前記リムに嵌合されて前記リムと前記ディスクフランジで固定される自動車用ホイールであって、

前記ディスクフランジのディスク周方向の少なくとも一箇所に、ディスク軸方向に延びるとともに前記リムに前記ディスクを勘合したときにディスク周方向両端が接触し合うスリットが設けられている、自動車用ホイール。

【請求項2】

前記スリットのディスク周方向両端は、該スリットのディスク軸方向全体で接触し合っている、請求項1記載の自動車用ホイール。

【請求項3】

前記スリットのディスク周方向両端は、該スリットのディスク軸方向の一部のみで接触し合っている、請求項1記載の自動車用ホイール。

【請求項4】

前記ディスクフランジに、前記スリット側かつディスク半径方向内側に逃げる逃げ部が設けられている、請求項1記載の自動車用ホイール。

【請求項5】

前記ディスクは、さらに、ハブ取付け部と、前記ハブ取付け部からディスク半径方向外側に放射状に前記ディスクフランジまで延びる複数のスポーク部と、を有しており、

前記スリットは、前記ディスクフランジの、ディスク周方向で前記スポーク部と同位置にあるディスクフランジ部分に設けられている、請求項1記載の自動車用ホイール。

【請求項6】

前記スリットは、前記ディスクフランジから前記スポーク部にかけて設けられており、前記スリットの前記スポーク部側の端部にはストップホールが設けられている、請求項5記載の自動車用ホイール。

【請求項7】

前記スポーク部のディスク半径方向外側端部は、ディスク軸方向内側に折り返されて前記ディスクフランジと接続する曲面接続部となっており、

前記ストップホールは、前記スポーク部の曲面接続部、または、前記スポーク部の前記曲面接続部よりディスク半径方向内側に位置するスポーク部部分に設けられている、請求項6記載の自動車用ホイール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−46088(P2012−46088A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−190530(P2010−190530)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000110251)トピー工業株式会社 (255)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000110251)トピー工業株式会社 (255)

[ Back to top ]