自動車用放電バルブ

【課題】発光管の機械的強度と有効利用光束への変換効率に優れ、かつ所望の光束を長期にわたり維持できる自動車用放電バルブを提供する。

【解決手段】放電電極15が対設され発光物質と始動用希ガスが封入された放電発光室をセラミック管12内に設けた発光管本体11Aを備え、放電発光室形成壁は径が徐変するテーパ部12cを介し細管部12bに繋がり、放電発光室sの内径を1〜2.5mm、電極15の放電発光室内への突出長を1.5〜2.5mmにする。テーパ部15cには衝撃応力や熱応力が集中せず、機械的強度に優れる。封入金属ハロゲン化物は最冷点となるテーパ部15cに溜まるが細孔13内には溜まらず、放電発光に寄与する金属ハロゲン化物の量の減少は見られず、所望の光束を長期にわたり維持できる。リフレクターの配光設計に放電発光室全体を直線状の光源として利用でき、有効利用光束への変換効率が高まる。

【解決手段】放電電極15が対設され発光物質と始動用希ガスが封入された放電発光室をセラミック管12内に設けた発光管本体11Aを備え、放電発光室形成壁は径が徐変するテーパ部12cを介し細管部12bに繋がり、放電発光室sの内径を1〜2.5mm、電極15の放電発光室内への突出長を1.5〜2.5mmにする。テーパ部15cには衝撃応力や熱応力が集中せず、機械的強度に優れる。封入金属ハロゲン化物は最冷点となるテーパ部15cに溜まるが細孔13内には溜まらず、放電発光に寄与する金属ハロゲン化物の量の減少は見られず、所望の光束を長期にわたり維持できる。リフレクターの配光設計に放電発光室全体を直線状の光源として利用でき、有効利用光束への変換効率が高まる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミック管の内部に放電電極が対設されかつ発光物質等(金属ハロゲン化物等)が始動用希ガスとともに封入された発光管本体を備えた自動車用放電バルブに関する。

【背景技術】

【0002】

自動車用前照灯の光源としては、ガラス製発光管本体を備えた放電バルブが一般的であるが、ガラス管に封入されている金属ハロゲン化物によりガラス管の腐食が進み、黒化や失透現象が現れて適正な配光が得られず、寿命もそれほど長いものでもないという問題があった。また、ガラス製発光管本体の放電発光室は、ガラス球で構成されているため、ガラス球内底部に過飽和状態の金属ハロゲン化物等の封入物質が液体状となって溜まり、所望の配光分布や白色の配光色が得られないという問題もあった。

【0003】

そこで、近年では特許文献1(図10参照)に示すように、放電電極を対設し発光物質を始動用希ガスとともに封入した放電発光室sをもつセラミック製発光管本体を備えた放電バルブが提案されている。即ち、発光管本体は、円筒形状のセラミック管200両端部の細孔201にモリブデンパイプ212がメタライズ接合され、セラミック管200(の放電発光室s)内にその先端部が突出するようにモリブデンパイプ212内に挿通した電極棒214の後端部を、セラミック管200から突出するモリブデンパイプ212後端部に接合(溶接)することで、セラミック管200の両端部(放電発光室sに連通する細孔201を設けた細管部)が封止された構造となっている。符号216は、セラミック管200端部に突出するモリブデンパイプ212に接続されたリード線である。

【0004】

セラミック管200は金属ハロゲン化物に対して安定であることから、セラミック製発光管本体は、ガラス製発光管本体に比べて寿命が長い。また、セラミック管はガラス管よりも耐熱温度が高いため、セラミック管200の端部を中央の放電発光部200aよりも内外径の小さい細管部200bで構成し、表面積の小さい発光管端部からの放熱量を減少させ、かつ放電発光室を高温度に保持することで、エネルギー変換効率が上がる。

【0005】

また、セラミック管200(の放電発光部200a)は円筒形状(放電発光室sは円柱形状)で、放電発光室sの下部に過飽和状態の金属ハロゲン化物等の封入物質が溜まるにしても、放電発光室s内の最冷点となる、細孔201との段差部206の近傍に溜まって、下方に出射する光も有効利用できるとともに、所望の白色配光が得られる。

【0006】

【特許文献1】特開2004−362978号

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、前記特許文献1では、セラミック管200は、中央の放電発光室sに対応する放電発光部200aとその両端の細管部200b間(放電発光室sと細孔201間)に段差部206が形成されているため、落下や他部材との接触により衝撃力が作用した場合に、細管部200bの付け根に応力が集中し、折損しやすいという新たな第1の問題が提起された。

【0008】

また、放電発光部(放電発光室s)と両端の細管部200a(細孔)間の温度格差に起因した熱応力が段差部206に作用し、細管部200bの付け根にクラックが発生するおそれがあるという第2の問題も提起された。

【0009】

また、放電発光室内の段差部206近傍下部に溜まると考えられた過飽和状態の金属ハロゲン化物等の封入物質は、電極棒214とモリブデンパイプ212間の微小隙間215内にも侵入して留まり、放電発光に実質的に寄与する金属ハロゲン化物の量が減少するため、発光効率が低下し、所望の光束を長期にわたり維持できないという第3の問題も提起された。即ち、発光管本体は、セラミック管200にメタライズ接合されたモリブデンパイプ212内に電極214を挿通して組み立てるため、またセラミック管200両端の封止部に発生する熱応力を吸収するため、電極棒214とモリブデンパイプ212間には例えば25μm程度の微小隙間215が形成されている。一方、モリブデンパイプ212および電極棒214は熱伝導性(放熱性)がよいため、点灯中の発光管本体の最冷点(放電発光室s連通部における最冷点)は、電極棒214とモリブデンパイプ212間の微小隙間215の奥の方(放電発光室sから遠い方)となってしまう。このため、発光管本体の点灯中に、放電発光室sに封入されている金属ハロゲン化物が最冷点となる微小隙間215の奥の方に、蒸気として、あるいは液体や固体状に溜まったままに保持され、それだけ放電発光に実質的に寄与する金属ハロゲン化物の量が減少することになって、発光効率が低下し、所望の光束が得られないことになる。

【0010】

また、リフレクターの配光設計は、灯具の前方に配置した配光スクリーンに配光パターンのカットオフライン・エルボー部を中心にして発光管本体の光源像を放射状に貼り付けることで行うが、発光管本体(放電発光室s)の内径が大きいため、湾曲するアークに対応して光源像も湾曲し、配光パターンのカットオフラインが波打ったものとなる。さらに、過飽和状態の金属ハロゲン化物等の封入物質が放電発光室の中央底部に溜まる場合が多く、放電発光室中央底部における明るさが低い分、貼り付けた光源像における明暗格差が配光パターンにおける配光ムラとなって顕在化し、適正な白色配光が得られない。

【0011】

このため、放電発光室の側方や下方への出射光を遮光(発光管本体の周方向ほぼ下半分を遮光)して直線状の白色光源像を形成することで対応しているが、遮光する分、有効利用光束への変換効率が悪いという第4の問題も提起された。

【0012】

そこで発明者は、セラミック管の機械的強度に関する前記第1,第2の問題に対しては、セラミック管における放電発光室形成壁端部の形状(放電発光室形成壁と細管部間の形状)を中央の円筒部から径が徐々に小さくなって細管部に繋がるテーパ状に形成(テーパ部で構成)すれば、発光管本体(セラミック管)が落下したり他部材と接触した場合の発光管本体(セラミック管)の放電発光室形成壁と細管部間に発生する衝撃応力はテーパ部全体に分散される(放電発光室形成壁と細管部間における応力集中が緩和される)ため、細管部の付け根で折損しにくいだろうし、放電発光室形成壁から細管部への熱伝達がスムーズとなって、点消灯の際に放電発光室形成壁と細管部間にはクラック発生原因となる大きな熱応力が発生しないだろう、と考えた。

【0013】

また、封入金属ハロゲン化物が微小隙間215内に溜まってしまって放電発光に実質的に寄与する金属ハロゲン化物の量が減少し、適正な光束を長期にわたり維持できないという第3の問題、および発光管本体のほぼ下分を遮光するため有効利用拘束への変換効率が低いという第4の問題に対しては、セラミック管における放電発光室形成壁端部の形状をテーパ部で構成するとともに、放電発光室形成壁円筒部の内径(放電発光室の外径)Di、放電電極の放電発光室内への突出長さLeをそれぞれ所定の大きさに設定することで、発光管(放電発光室)内の温度分布を調整することで対処できるのではないか、と考えた。

【0014】

そして、図6に示すように、放電発光室形成壁円筒部の内径Di、放電電極の放電発光室内への突出長さLe等を種々変えた実験を行った結果、図6仕様6,7,9,11,12,13に示すように、Diを1.0〜2.5mmの範囲に、Leを1.5〜2.5mmの範囲にした場合には、細孔と電極間の微小隙間に封入金属ハロゲン化物が溜まることに起因した(放電発光に実質的に寄与する金属ハロゲン化物の量の減少による)発光効率の低下(光束の低下)が見られないし、発光管本体の側方及び下方を遮光しなくても適正な配光が形成されるため、有効利用光束への変換効率も上がる、ことが確認された。

【0015】

また、セラミック製発光管本体としては、前記したメタライズ接合構造のもの(図10参照)の他に、セラミック管200両端部の細孔201に電極棒214を微小隙間を介して挿通し、セラミック管200両端部から突出する電極棒214の突出部をセラミック管200端部にガラス溶着するフリットガラスシール構造(図示せず)も知られているが、このフリットガラスシール構造の発光管本体においても、メタライズ接合構造の場合と同様の仕様にすることが有効であることが確認された。

【0016】

そこで、発明者は、この度の出願に至ったものである。

【0017】

本発明は前記従来技術の問題点および発明者の前記した知見に基づいてなされたもので、その目的は、細管部の細孔に繋がる放電発光室形成壁端部をテーパ状に形成することで、セラミック製発光管の機械的強度が高められるとともに、放電発光室形成壁円筒部の内径および放電電極の放電発光室内への突出長さをそれぞれ所定の値にすることで、有効利用光束への変換効率が優れ、かつ所望の光束を長期にわたり維持できる自動車用放電バルブを提供することにある。

【課題を解決するための手段】

【0018】

前記目的を達成するために、請求項1に係る自動車用放電バルブにおいては、放電電極が対設されかつ発光物質が始動用希ガスとともに封入された放電発光室を円筒形状のセラミック管の長手方向中央部に設けた発光管本体を備え、前記セラミック管の両端部に、前記放電発光室に連通し、前記放電電極を構成する電極棒を挿通保持する細管部が設けられた放電バルブにおいて、

前記放電発光室形成壁が、長手方向中央の円筒部から徐々に直径が縮径して前記細管部の細孔に繋がるテーパ部を備えるように構成するとともに、

前記円筒部の内径Diが1.0≦Di≦2.5mmで、前記放電電極の放電発光室内への突出長さLeが1.5≦Le≦2.5mmとなるように構成した。

【0019】

(作用) セラミック管の長手方向中央部において放電発光部を構成する放電発光室形成壁の形状は、中央の円筒部からセラミック管端部の細管部に向かって直径が徐々に縮径するテーパ状に形成されて、従来の放電発光室形成壁において見られる放電発光室と細孔間(放電発光部と細管部間)の急激な段差がない。このため、発光管本体(セラミック管)が落下したり他部材と接触する等して発光管本体(セラミック管)に衝撃力が作用したとしても、落下等の衝撃力はテーパ部全体に分散されて一部だけに応力が集中せず、それだけ細管部の付け根が折損し難い(第1の問題が解消される)。

【0020】

また、放電発光室形成壁の端部には、径が徐々に縮径するテーパ部が形成されている(放電発光室形成壁の端部は、テーパ部で構成されている)ので、放電発光室形成壁から細管部への熱伝達がスムーズ(テーパ部における熱伝達がスムーズ)となって、放電発光室形成壁テーパ部における温度は、急変することなく細管部に向かって徐々に低下し、点消灯の際に放電発光室形成壁と細管部間(テーパ部)には大きな熱応力が発生せず、放電発光室形成壁と細管部間にクラックが発生しない(第2の問題が解消される)。

【0021】

また、放電発光室形成壁の端部をテーパ状に形成するとともに、図6仕様6,7,9,11,12,13に示すように、放電発光室形成壁円筒部の内径Diを1.0mm〜2.5mmの範囲、放電電極の放電発光室内への突出長さLeを1.5〜2.5mmの範囲にそれぞれした場合には、発光管の耐熱性が確保されるとともに、形成される配光において配光ムラがなく、しかもカットオフラインが波打つこともない。さらに、放電発光室内の封入金属ハロゲン化物が細管部内に溜まらないので、放電発光に実質的に寄与する封入金属ハロゲン化物がそれだけ減少することもない。

【0022】

即ち、放電発光室形成壁円筒部の内径(放電発光室の外径)Diが小さすぎる(Diが1.0mm未満)場合は、図6仕様2に示すように、アークが常に管壁に接触し管壁の熱的負荷が増大し発光管の耐久性に影響がでる。一方、放電発光室形成壁円筒部の内径(放電発光室の外径)Diが大きすぎる(2.5mmを超える)場合は、図6の仕様5,8に示すように、封入金属ハロゲン化物が放電発光室の中央部に溜まり、湾曲するアークのために配光パターンのカットオフラインが波打ったり、配光パターンにおける配光ムラが目立つ等の問題が発生する。したがって、放電発光室形成壁円筒部の内径(放電発光室の外径)Diは、下限値である1.0mmから上限値2.5mmの範囲が望ましい。

【0023】

詳しくは、図6の仕様1〜4,6,7,9〜13に示すように、放電発光室形成壁円筒部の内径(放電発光室の外径)Diを小さく(2.5mm以下に)すれば、放電発光室形成壁によってアーク曲がりが矯正されて、アークがストレート形状(矩形)になるので、放電発光室形成壁の側方出射光を配光として有効に利用できる。さらに、過飽和状態の封入金属ハロゲン化物が溜まる場所は、最冷点となる細孔内(仕様1〜4)または放電発光室形成壁端部のテーパ部(仕様6,7,9〜13)に限られるので、放電発光室形成壁の下方出射光も白色配光として有効に利用できる。したがって、ほぼ均一に発光する放電発光室形成壁全周からの出射光を遮光することなく、直線状の高輝度光源としてリフレクターの配光設計に利用できる。

【0024】

具体的には、リフレクターの配光設計は、灯具の前方に配置した配光スクリーンに発光管の光源像を放射状に貼り付けることで行うが、Diを2.5mm以下にすることで、第1には、光源像は湾曲することなく矩形状となり、配光パターンのカットオフラインは波打つことなく真っ直ぐとなる。第2には、放電発光室内で過飽和状態の封入金属ハロゲン化物は、細孔内やテーパ部に溜まるものの、放電発光室内中央付近には溜まらないので、放電発光室全体が均一の明るさとなる(貼り付けた光源像は光源像全体に均一の明るさをもつ)。このため、Diを2.5mm以下にすれば、ほぼ均一の明るさで発光する放電発光室形成壁全周を遮光することなく直線状の高輝度光源としてリフレクターの配光設計に利用でき、カットオフラインが波打つことも、配光ムラが目立つこともなくなって、視認性が向上するとともに、有効利用光束への変換効率が高まる(第4の問題が解消される)。

【0025】

また、放電発光室形成壁円筒部の内径Diが有効利用光束への変換効率に優れる条件値(1〜2.5mmの範囲)であっても、図6の仕様1,3,4に示すように、放電電極の放電発光室内への突出長さLeが1.5mm未満(例えば、0.5mm)と短いと、アークが放電発光室内全体に形成されるので放電発光室内の温度分布がほぼ一定となり、結果として放電発光室内の最冷点よりもより電極周辺(細孔入口部)の温度が低くなるため、細管部(細孔)内が最冷点となり、細管部内(細孔と電極間の微小隙間)に過飽和状態の封入金属ハロゲン化物が溜まってしまい、放電発光に実質的に寄与する金属ハロゲン化物の量が減少し、発光効率が低下する。

【0026】

一方、電極突出長さLeが2.5mmを超えた場合(図6の仕様10では、Le=2.8mm)では、アークが放電発光室内の中央部付近に形成されるので放電発光室内の温度分布に偏りが生じ、放電発光室形成壁テーパ部内下側に最冷点が位置するが、最冷点温度が低下しすぎて、発光効率が低下する。

【0027】

したがって、発光効率が低下することなく所望の光束が長期にわたり維持されるため(第3の問題の解消)には、放電発光室形成壁円筒部の内径Diを所定値(1.0mmから2.5mmの範囲)に設定し、かつ放電電極の放電発光室内への突出長さLeを所定値(1.5≦Le≦2.5mm)に設定することが望ましい。

【0028】

即ち、図6の仕様6,7,9,11,12,13では、水平に配置した発光管本体における放電発光室形成壁テーパ部内下側が最冷点となって、この放電発光室形成壁テーパ部内下側に過飽和状態の封入金属ハロゲン化物(液体)が溜まる。しかし、このテーパ部内下側に溜まった封入金属ハロゲン化物(液体)は、放電発光室内が高温高圧になることで直ちに気化するし、最冷点とならない細孔内(細孔と電極間の微小隙間)に封入金属ハロゲン化物が溜まることもないので、放電発光に実質的に寄与する金属ハロゲン化物の量が減少せず、それだけ発光効率は低下しない(第3の問題が解消される)。

【0029】

請求項2においては、請求項1に記載の自動車用放電バルブにおいて、前記放電電極の先端を、前記放電発光室形成壁の円筒部内まで突出するように構成した。

【0030】

(作用)対向電極間に生成されるアークと放電発光室形成壁円筒部がほぼ対向しており、過飽和状態の封入金属ハロゲン化物は放電発光室形成壁テーパ部に溜まるものの、放電発光室形成壁円筒部には溜まらない。したがって、放電発光室形成壁円筒部下方への出射光も有効に利用できる。

【0031】

即ち、放電発光室形成壁テーパ部は、電極を取囲む位置にあるがアークを取囲む位置にはなく、放電発光室形成壁全体を直線状の光源像としたときに、このテーパ部における輝度は、放電発光室形成壁円筒部の輝度に比べて低い。したがって、その出射光が金属ハロゲン化物の色を帯びるため白色発光とならず、しかも輝度が低い放電発光室形成壁テーパ部からの出射光を遮光し、アーク全長に対応して白色発光となって輝度も高い放電発光室形成壁円筒部全体を直線状の光源として利用することで、適正な配光パターンを形成できるとともに、有効利用光束の変換効率が低下することもない。

【0032】

請求項3においては、請求項1または2に記載の自動車用放電バルブにおいて、前記放電電極を構成する電極棒を、前記細孔部の細孔内部から放電発光室に突出するように配置された電極本体である先端側の小径棒状部と、前記細孔内に挿通配置され、前記小径棒状部に同軸状に一体化された、前記細孔と略同一径の基端側の大径棒状部とを備え、前記細孔の前記放電発光室への開口側には、前記小径棒状部を取囲み前記放電発光室に連通する環状室を形成した構造で、前記環状室の長さをLiとして、2.0≦Li+Le≦3.0mmとなるように構成した。

【0033】

(作用)図6の仕様13(Li+Le=3.2mm)に示すように、Li+Leが3.0mmを超えると、電極棒の全長に対する先端側の小径棒状部の割合が過大(環状室の長さLiが過大)となって、電極棒における熱伝導性(発光管端部からの放熱性)が低下し、放電発光室において高温にさらされる電極棒先端の消耗が激しく、急激に発光効率が低下する。

【0034】

一方、図6の仕様11(Li+Le=1.5mm)に示すように、Li+Leが2.0mm未満となると、電極棒の全長に対する先端側の小径棒状部の割合が過小(環状室の長さLiが過小)となって、電極棒における熱伝導性(発光管端部からの放熱性)が上がり、電極棒先端の消耗は避けられるものの、電極先端の温度が低下し電子放出が不十分となって、やはり発光効率が低下する。

【0035】

即ち、発光管本体の円筒部の内径Diを1.0≦Di≦2.5mm、放電電極の放電発光室内への突出長さLeを1.5≦Le≦2.5mmとすることで、封入金属ハロゲン化物が細管部内に溜まるため放電発光に寄与する金属ハロゲン化物の量が減少するということに起因する発光効率の低下はないものの、電極先端の温度が低下し電子放出が不十分となることに起因する発光効率の低下や、高温にさらされる電極棒先端の消耗に起因した発光効率の低下を抑制するには、図6の仕様6,7,9,12のように、2.0≦Li+Le≦3.0mmとすることが望ましい。

【発明の効果】

【0036】

請求項1に係る自動車用放電バルブによれば、セラミック管の機械的強度に優れ、有効利用光束への変換効率に優れ、かつ所望の光束が長期にわたり維持される自動車用放電バルブが得られる。

【0037】

請求項2によれば、放電発光室形成壁円筒部全体を光源として利用することで、有効利用光束の変換効率の大幅な低下を招くことなく、適正な配光パターンを形成することができる。

【0038】

請求項3によれば、所望の光束が長期にわたり確実に維持される自動車用放電バルブが得られる。

【発明を実施するための最良の形態】

【0039】

次に、本発明の実施の形態を実施例に基づいて説明する。

【0040】

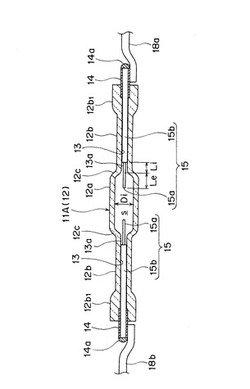

図1〜図6は本発明の第1の実施例を示すもので、図1は同発明の第1の実施例である放電バルブを光源とする自動車用前照灯の正面図、図2は同前照灯の鉛直縦断面図(図1に示す線II−IIに沿う断面図)、図3は同放電バルブの要部である発光管の拡大鉛直縦断面図、図4は発光管の横断面図(図3に示す線IV−IVに沿う断面図)、図5は発光管本体の拡大鉛直縦断面図、図6は仕様の変更に対する発光管の特性を示す図である。

【0041】

これらの図において、符号80は、前面側が開口する容器状の自動車用前照灯のランプボディで、その前面開口部に透明な前面カバー90が組み付けられて灯室Sが画成され、灯室S内には、後頂部のバルブ挿着孔102に放電バルブV1を挿着したリフレクター100が収容されている。リフレクター100の内側には、アルミ蒸着された有効反射面101a、101bが形成され、有効反射面101a、101bは、曲面形状が異なる複数の配光制御用ステップ(多重反射面)で構成され、バルブV1の発光がリフレクター100(の有効反射面101a、101b)で反射されて前方に照射されることで、前照灯の所定の配光パターンが形成される。

【0042】

また、リフレクター100とランプボディ80間には、図1に示すように、1個の玉継手構造のエイミング支点E0と、2本のエイミングスクリューE1,E2で構成したエイミング機構Eが介装されて、リフレクター100(前照灯)の光軸Lを水平傾動軸Lx,鉛直傾動軸Ly周りにそれぞれ傾動(前照灯の光軸Lをエイミング調整)できるように構成されている。

【0043】

符号30は、リフレクタ100のバルブ挿着孔102に係合する焦点リング34が外周に設けられたPPS樹脂からなる絶縁性ベースで、この絶縁性ベース30の前方には、ベース30から前方に延出する通電路である金属製リードサポート36と、ベース30の前面に固定された金属製支持部材60とによって、発光管10Aが固定支持されて、放電バルブV1が構成されている。

【0044】

即ち、発光管10Aの前端部から導出するリード線18aが、絶縁性ベース30から延出するリードサポート36の折曲された先端部にスポット溶接により固定されることで、発光管10Aの前端部がリードサポート36の折曲された先端部に担持されている。一方、発光管10Aの後端部から導出するリード線18bが、絶縁性ベース30後端部に設けられた端子47に接続されるとともに、発光管10Aの後端部が、絶縁性ベース30の前面に固定された金属製支持部材60で把持された構造となっている。

【0045】

絶縁性ベース30の前端部には凹部32が設けられ、この凹部32内に発光管10Aの後端部が収容保持されている。そして、絶縁性ベース30の後端部には、後方に延出する円筒形状外筒部42で囲まれた円柱形状ボス43が形成され、外筒部42の付け根部外周には、リードサポート36に接続された円筒形状のベルト型端子44が固定一体化され、ボス43には、後端側リード線18bが接続されたキャップ型端子47が被着一体化されている。

【0046】

発光管10Aは、図3に示すように、棒状電極15,15が対設されかつ金属ハロゲン化物等の発光物質が始動用希ガスとともに封入された放電発光室sをもつ発光管本体11Aと、発光管本体11Aを覆う円筒型の紫外線遮蔽用シュラウドガラス20とが一体化されて構成されている。発光管本体11Aの前後端部からは、放電発光室s内に突出する棒状電極15,15に電気的に接続されたリード線18a,18bが導出し、これらのリード線18a,18bに紫外線遮蔽用のシュラウドガラス20がシール(封着)されることで、発光管本体11Aとシュラウドガラス20が一体化されている。符号22は、シュラウドガラス20の縮径されたシール部を示す。

【0047】

発光管本体11Aは、図5に示すように、円筒形状の透光性セラミック管12で構成されており、セラミック管12の長手方向中央部には、放電発光室sを画成する放電発光部12aが形成され、セラミック管12の両端部には、放電発光部12aの放電発光室sに連通する細孔13を有する細管部12bが形成されている。

【0048】

細管部12bの細孔13開口寄りの内周面には、モリブデンパイプ14がメタライズ接合により固定されて、セラミック管12の端部(細管部12b)から突出している。モリブデンパイプ14の内径は、細管部12bの細孔13の内径と同一か細孔13の内径よりも僅かに小さい。細管部12bの端部側には、メタライズ接合部を超えた所定長さにわたって肉厚円筒部12b1が形成されて、細管部12cのモリブデンパイプ接合領域における耐熱応力強度が確保されている。モリブデンパイプ14内に挿通されてその先端部が放電発光室s内に突出する棒状電極15は、その後端部がモリブデンパイプ14突出端部に溶着(接合)されることで、セラミック管12に一体化されるとともに、金属ハロゲン化物等の発光物質が始動用希ガスとともに封入されている放電発光室sに連通する細孔13が封止されている。符号14aはレーザ溶接部である。

【0049】

棒状電極15は、先端側の細いタングステン電極棒15aと基端部側の太いモリブデン棒15bとが同軸状に接合一体化されたもので、モリブデンパイプ14と棒状電極15(のモリブデン棒15b)間には、棒状電極15を挿通できるように、また細管部12bに発生する熱応力を吸収できるように、25μm程度の微小隙間が形成されている。細孔13と棒状電極15(のモリブデン棒15b)間も25μm程度の微小隙間が形成されている。セラミック管12(の細管部12b)から突出するモリブデンパイプ14には、リード線18a,18bの先端屈曲部が溶接により固定されて、リード線18a,18bと棒状電極15,15とが同一軸状に配置されている(図3,5参照)。

【0050】

また、放電発光部12aの内径(放電発光室sの外径)Diおよび電極棒15の放電発光室s内への電極突出長さLeをそれぞれ所定の大きさに設定するなど、発光管本体11Aを所定の仕様とすることで、電極先端では放電発光に最適な温度となるとともに、テーパ部12cが最冷点となるように、点灯時の放電発光室s内の温度が調整されている。特に、棒状電極15は、先端側が細い段付電極棒で構成されているため、細孔13内のタングステン電極棒15aの周りには、放電発光室sに連通する環状室13aが形成されることになるが、この環状室13aの存在によって、電極15の熱伝導性(細管部12bからの放熱性)が調整されて最冷点となるテーパ部12cに過飽和状態の封入金属ハロゲン化物が溜まるとともに、電極先端の消耗が抑制されて電極が電子放出に最適な温度となるように、放電発光室s内の温度が調整されている。

【0051】

また、この発光管本体11Aの仕様は、以下のとおりである。

【0052】

放電発光部12aの内径(放電発光室sの外径)Diは2.2mm、放電発光部12aの外径は3.4mmで、セラミック管12の肉厚(放電発光室形成壁の肉厚)は0.6mm、放電発光室sの全長は7.4mmである。電極棒15は、外径0.6mmのモリブデン棒15bに外径0.3mmのタングステン電極棒15aが一体化されたもので、先端側のタングステン電極棒15aの長さは3.0mm、放電発光室s内への電極突出長さLeは1.7mmで、電極間距離は4.0mmである。細管部12bの細孔13の内径は0.65mm、細孔13とモリブデン棒15b間の隙間は0.025mmで、タングステン電極棒15aを取囲む外径0.65mmの環状室13aの長さLiは1.3mm、タングステン電極棒15aの長さLe+Liは3.0mmである。また、発光管本体11Aの管電力は20〜50Wである。

【0053】

本実施例の発光管本体11Aを構成するセラミック管12の放電発光室sを画成する放電発光部12aにおける、細管部12bに繋がる部位は、図5に示すように、徐々に内外径が縮径するテーパ部12cで構成されている。即ち、放電発光室形成壁中央部は内外径が長手方向に一定の円筒形状に形成されているが、放電発光室形成壁端部の形状は、中央の円筒部から細管部12bに向かって内外径が徐々に縮径するテーパ状に形成されて、従来の放電発光室形成壁において見られる急激な段差部206(図10参照)がない。このため、発光管本体11A(セラミック管12)が落下したり他部材と接触する等して発光管本体11A(セラミック管12)に衝撃力が作用したとしても、落下等の衝撃力はテーパ部12c全体に分散されて一部だけに応力が集中せず、それだけ細管部12bの付け根が折損し難い。

【0054】

また、径が徐々に縮径するテーパ部12cには、放電発光部12aから細管部12bへの熱伝達をスムーズに擦る作用があって、放電発光部12aと細管部12b間のテーパ部12cにおける温度は、急変することなく細管部12bに向かって徐々に低下するので、点消灯の際に放電発光部12aと細管部12b間にはクラックの発生につながる大きな熱応力が発生しない。

【0055】

また、本実施例の発光管本体11Aでは、放電発光室sの外径Diが2.2mmと小さく、発光管本体11Aの仕様に近い図6の仕様6,7,9の場合と同様に、放電発光室形成壁によってアーク曲がりが矯正されて、それだけ放電発光部12a(放電発光室形成壁)全体がほぼ均一に発光するので、放電発光部12aの側方出射光を配光として利用できる。

【0056】

さらに、本実施例の発光管本体11Aでは、放電発光室s内への電極突出長さLeが1.7mmで、発光管本体11Aの仕様に近い図6の仕様6,7(電極突出長さLeが1.5mm)や仕様9(電極突出長さLeが2.5mm)の場合と同様に、放電発光室s内において過飽和状態の封入金属ハロゲン化物が溜まる場所は、最冷点となる放電発光室形成壁テーパ部12cに限られるので、放電発光室形成壁の下方出射光も白色配光として利用できる。

【0057】

したがって、ほぼ均一に発光する放電発光室形成壁円筒部全周からの出射光を遮光することなく、直線状の高輝度光源としてリフレクターの配光設計に利用できる。即ち、有効利用光束への変換効率が高い。

【0058】

また、放電発光室s内において、過飽和状態の封入金属ハロゲン化物が最冷点となる放電発光室形成壁テーパ部12c内下側に溜まるものの、このテーパ部12cに溜まった封入金属ハロゲン化物(液体)は、放電発光室s内が高温高圧になることで直ちに気化するし、最冷点とならない細孔13内(細孔13と電極15間の微小隙間)に封入金属ハロゲン化物が溜まることもないので、放電発光に実質的に寄与する金属ハロゲン化物の量が減少するおそれがない。即ち、発光効率が高い。

【0059】

また、本実施例の発光管本体11Aでは、電極15aの先端がテーパ部12cではなく放電発光室形成壁円筒部内に突出した位置にあって、放電発光室形成壁テーパ部12cは、電極15aを取囲む位置にあるがアークを取囲む位置にはない。このため、対向電極間に生成されるアークと放電発光室形成壁円筒部がほぼ対向しており、過飽和状態の封入金属ハロゲン化物は放電発光室形成壁テーパ部12cに溜まるものの、放電発光室形成壁円筒部には溜まらない。したがって、放電発光室形成壁円筒部下方への出射光も有効に利用できる。

【0060】

即ち、放電発光室形成壁全体を直線状の光源像としたときに、アークを取囲む位置にはないテーパ部12cにおける輝度は、放電発光室形成壁円筒部の輝度に比べて低いし、テーパ部12cからの出射光は、溜まった金属ハロゲン化物の色を帯びるため、配光としては利用し難い。したがって、放電発光室形成壁テーパ部12cからの出射光を遮光することになるが、発光管本体端部(このテーパ部12c)からの出射光は従来からもともと配光としてふさわしくない光として遮光されてきたものであり、従来と同様にテーパ部12cからの光を遮光して、アーク全長に対応して白色発光となって輝度も高い放電発光室形成壁円筒部全体だけを直線状の光源として利用して適正な配光パターンを形成するとしても、有効利用光束の変換効率が低下することにはならない。

【0061】

また、本実施例の発光管本体11Aでは、環状室13aの長さLiとタングステン電極棒15aの放電発光室s内への突出長さLeの和(これは、タングステン電極棒15aの全長に等しい)Li+Leが、図6の仕様6,7,9の場合と同様の3.0mmとされて、電極先端の温度が放電発光に最適な温度となるように、放電発光室s内の温度が調整されている。

【0062】

即ち、図6の仕様13(Li+Le=3.2mm)に示すように、Li+Leが3.0mmを超えると、電極棒15の全長に対する先端側の小径のタングステン棒15aの割合が過大(基端側の大径の太いモリブデン棒15bの割合が過小、環状室13aの長さLiが過大)となって、電極棒15における熱伝導性(発光管端部からの放熱性)が低下し、放電発光室において高温にさらされる電極棒先端の消耗が激しく、急激に発光効率が低下する。

【0063】

一方、図6の仕様11(Li+Le=1.5mm)に示すように、Li+Leが2.0mm未満となると、電極棒15の全長に対する先端側の小径のタングステン棒15aの割合が過小(基端側の大径の太いモリブデン棒15bの割合が過大、環状室13aの長さLiが過小)となって、電極棒15における熱伝導性(発光管端部からの放熱性)が上がり、電極棒先端の消耗は避けられるものの、電極先端の温度が低下し電子放出が不十分となって、やはり発光効率が低下する。

【0064】

このように、発光管本体11Aの円筒部の内径Diを1.0≦Di≦2.5mm、放電電極の放電発光室内への突出長さLeを1.5≦Le≦2.5mmとすることで、封入金属ハロゲン化物が細管部内に溜まるため放電発光に寄与する金属ハロゲン化物の量が減少するということに起因する発光効率の低下はないものの、電極先端の温度が低下し電子放出が不十分となることに起因する発光効率の低下や、高温にさらされる電極棒先端の消耗に起因した発光効率の低下を抑制するには、図6の仕様6,7,9,12のように、2.0≦Li+Le≦3.0mmとすることが望ましい。

【0065】

図6は、発光管本体11Aの仕様が異なる場合(放電発光室sの全長、放電発光部12aの内径(放電発光室sの外径)、放電電極15の放電発光室s内への突出長さ、放電発光室sに連通する環状室13aの長さ(タングステン電極棒15aの長さ)等が異なる場合)の放電バルブ(発光管)の特性の違いを示す図である。ただし、仕様1〜13の全てにおいて、電極間距離は4.0mmである。

【0066】

図6において、放電発光部12aの内径(放電発光室sの外径)Diは、耐熱性と有効利用光束への変換効率の両方から、1.0mm〜2.5mmの範囲が望ましい。即ち、放電発光部12aの内径(放電発光室sの外径)Diが3mmの仕様5,8では、発光効率は悪くないが、Diが大きいためアークの曲がりが0.8mmと大きく、配光パターンのカットオフラインが波打つとか、貼り付けた光源像における明暗格差が配光パターンにおける配光ムラとなって顕在化する。さらに、Diが大きいと、封入金属ハロゲン化物が放電発光部12aの中央に溜まり、下方への出射光を利用できない。このため、リフレクターの配光設計に際しては発光管のほぼ下半分を遮光して上半分しか光源として利用できず、遮光する分、有効利用光束への変換効率が悪くなる。

【0067】

一方、図6仕様2(Diが0.8mm)では、放電発光室の外径Diが小さすぎるため、アークが常に管壁に接触し管壁の熱的負荷が増大し発光管の耐久性に影響がでる。

【0068】

しかるに、放電発光部12aの内径(放電発光室sの外径)Diが1.0mm,2.0mmまたは2.5mmと比較的小さい仕様1,3,4,6,7,9〜13では、アークの曲がりが小さいので、配光パターンのカットオフラインが波打つとか、貼り付けた光源像における明暗格差が配光パターンにおける配光ムラとなって顕在化することはない。

【0069】

また、仕様1,3,4,6,7,9〜13のうち、仕様1,3,4では、放電電極15の放電発光室s内への突出長さLeが0.5mmと短か過ぎ、仕様10では、逆に放電電極15の放電発光室s内への突出長さLeが長過ぎて、いずれも発光効率が悪い。

【0070】

即ち、放電発光室形成壁円筒部の内径Diが有効利用光束への変換効率に優れる条件値(1mmまたは2.5mm)であっても、仕様1,3,4のように、放電電極15の放電発光室s内への突出長さLeが1.0mm未満であると、アークが放電発光室内全体に形成されるので放電発光室内の温度分布がほぼ一定となり、結果として放電発光室内の最冷点よりもより電極周辺(細孔入口部)の温度が低くなるため、細管部(細孔)内が最冷点となり、細管部内(細孔と電極間の微小隙間)に過飽和状態の封入金属ハロゲン化物が溜まってしまい、放電発光に実質的に寄与する金属ハロゲン化物の量が減少し、発光効率が低下する。

一方、仕様10のように、電極突出長さLeが2.5mmを超えると、アークが放電発光室内の中央部付近に形成されるので放電発光室内の温度分布に偏りが生じ、放電発光室形成壁テーパ部内下側に最冷点が位置するが、最冷点温度が低下しすぎて、発光効率が低下する。

【0071】

したがって、放電発光に寄与する封入金属ハロゲン化物の量の減少が抑制されて発光効率が低下することなく所望の光束が長期にわたり維持されるためには、放電発光室形成壁円筒部の内径Diは1.0mmから2.5mmの範囲であって、放電電極の放電発光室内への突出長さLeが1.5≦Le≦2.5mmの範囲である仕様6,7,9,11〜13が望ましい。

【0072】

また、仕様6,7,9,11〜13のうち、仕様13では、細いタングステン電極棒15aの長さ(Li+Le)が3.0mmを超えて、細いタングステン電極棒15aの長さが太いモリブデン棒15bの長さに比べて長くなる(環状室の長さLiが広すぎる)ため、電極棒における熱伝導性(発光管端部からの放熱性)が低下し、放電発光室において高温にさらされる電極棒先端の消耗が激しく、急激に発光効率が低下する。

【0073】

一方、仕様11では、細いタングステン電極棒15aの長さ(Li+Le)が2.0mm未満となって、細いタングステン電極棒15aの長さが太いモリブデン棒15bの長さに比べて短くなる(環状室の長さLiが狭すぎる)、即ち太いモリブデン棒15bの長さが細いタングステン電極棒15aの長さ比べて長くなるため、電極棒における熱伝導性(発光管端部からの放熱性)が上がり、電極棒先端の消耗は避けられるものの、電極先端の温度が低下し電子放出が不十分となって、やはり発光効率が低下する。

【0074】

したがって、図6の好ましい仕様6,7,9,11〜13の中でも、特に仕様6,7,9,12がもっとも望ましい。

図7は本発明の第2の実施例である放電バルブの要部である発光管本体の鉛直縦断面図である。

【0075】

前記した第1の実施例における発光管本体11Aは、セラミック管12の細管部12bの細孔13にメタライズ接合されたモリブデンパイプ14を介して棒状電極15がセラミック管12に一体化された構造であったが、この第2の実施例の発光管本体11Bは、棒状電極15がフリットガラスシールによって直接、セラミック管12Bに接合一体化されている。

【0076】

即ち、発光管本体11Bを構成するセラミック管12Bは、前記した第1の実施例のセラミック管12と同様、全体が円筒形状であるが、長手方向中央部の放電発光部12aの両端に形成されている細管部12bの外径が長手方向に一定に形成されている。一方、棒状電極15は、その基端部側がモリブデン棒15bとニオブ棒15cとの接合体で構成されている。細管部12bには、放電発光部12aの放電発光室sに連通する細孔13が設けられている。

【0077】

そして、タングステン電極棒15aが放電発光室sに突出するように細孔13に挿通された棒状電極15は、その後端側のニオブ棒15cが細管部12dから大きく突出するとともに、細管部12bの端面にガラス溶着により一体化されている。符号19はガラス溶着部を示す。棒状電極15(ニオブ棒15c)の細管部12dからの突出端部には、リード線18a,18bの屈曲部がそれぞれ接合されて、セラミック管12Bとリード線18a,18bが同一軸状に延びている。

【0078】

また、先端側の細いタングステン電極棒15aと基端部側の太いモリブデン棒15bおよびニオブ棒15cとが同軸状に接合一体化された棒状電極15と、細管部12bの細孔13との間には、棒状電極15を挿通できるように、またセラミック管12Cの両端部12dに発生する熱応力を吸収できるように、25μm程度の微小隙間が形成されている。

【0079】

その他は、前記した第1の実施例における発光管本体11Aと同一の構造であり、同一の符号を付すことで、その重複した説明は省略する。なお、発光管本体11Bを覆うシュラウドガラス20がリード線18a,18bに一体化されていることも、前記した第1の実施例における発光管本体11Aと同一である。

【0080】

この第2の実施例に示す放電バルブ(の発光管本体11B)においても、前記した第1の実施例に示す放電バルブ(の発光管本体11A)と同様、セラミック管の機械的強度および有効利用光束への高い変換効率が確保されて、所望の光束が長期にわたり維持される。

【0081】

図8,9は、前記した第2の実施例に示すフリットガラスシール構造の発光管本体11Bを構成するセラミック管12Bを製造する工程をそれぞれ示す図である。

【0082】

この種のセラミック管を製造する従来の方法としては、セラミック管の外形に整合する内周面が形成されている成形型内に、セラミック管の内形に整合する内型(中子)をインサートし、内型(中子)の周りに充填したセラミック材料を焼結により成形した後、内型(中子)を溶かす方法が知られている。しかし、この従来方法では、内型(中子)を溶かす工程が必要で、コストもかかり、しかも成形されたセラミック管の内側に不純物が残るという問題もあった。これに対し、図8,9にそれぞれ示す方法は、従来のセラミック管の製造方法とは全く異なる新規な方法である。

【0083】

図8に示す第1の実施例方法を説明する。

【0084】

まず、図8(a)に示すように、セミック管を放電発光室形成壁の長手方向中央部において2分割した分割体Wを製造する。即ち、セラミック管12Bの外形に整合する内周面が形成されている外型と、セラミック管12Bの内形に整合する外周面が形成されている内型を備えた成形型内にセラミック材料を充填し、焼結により成形品である分割体Wを成形する。そして、型開きすることで、成形品である分割体Wを簡単に取り出すことができるので、従来方法のように、内型(中子)を溶かすという面倒な工程は不要である。

【0085】

次に、図8(b)に示すように、成形した二つの分割体W,Wの放電発光室形成壁端面どうしを互いにつき合わせた状態にし、つき合わせ部を焼結等で溶着一体化する。一体化された放電発光室形成壁のつき合わせ部には、図8(c)に示すように、つき合わせ部に沿って焼結痕Pが残るため、この焼結痕Pを放電発光室形成壁の外側から研磨する。その後、図8(d)に示すように、細管部12bに電極棒15を挿通し、電極棒15を細管部12bの端面にガラス溶着する。

図9に示す第2の実施例方法を説明する。

【0086】

まず、図9(a)に示すように、セラミック管12Bを放電発光室形成壁円筒部とテーパ部との境界または境界近傍において2分割したそれぞれの分割体W1,W2を製造する。即ち、分割されたセラミック管12Bの外形に整合する内周面が形成されている外型と、分割されたセラミック管の内形に整合する外周面が形成されている内型をそれぞれ備えた2タイプの成形型内にセラミック材料を充填し、焼結により成形品である第1,第2の分割体W1,W2を成形する。型開きすることで、成形品である第1,第2の分割体W1,W2を簡単に取り出すことができるので、従来方法のように、内型(中子)を溶かすという面倒な工程は不要である。さらに、第1,第2の分割体W1,W2の円筒部内側に不純物が残っていたとしても、簡単に除去することができる。

【0087】

次に、図9(b)に示すように、成形した二種類の分割体(第1,第2の分割体)W1,W2の放電発光室形成壁端面どうしを互いにつき合わせた状態にし、つき合わせ部を焼結等で溶着一体化する。一体化された放電発光室形成壁のつき合わせ部には、図9(c)に示すように、つき合わせ部に沿って焼結痕Pが残るため、この焼結痕Pを放電発光室形成壁の外側から研磨する。その後、図9(d)に示すように、細管部12bに電極棒15を挿通し、電極棒15を細管部12bの端面にガラス溶着する。

【0088】

なお、図9示す方法で製造するセラミック管を用いた発光管本体では、図9(d)に示すように、電極先端部が放電発光室形成壁の接合部を越えた放電発光室形成壁円筒部内まで突出するように構成されていることが望ましい。

【0089】

また、図8に示す方法では、放電発光部12aの中央内側に焼結痕Pが残っている場合があって、この焼結痕Pが配光に影響するおそれがあるのに対し、図9に示す方法では、放電発光部12a内側に焼結痕が残っているにしても、焼結痕Pはテーパ部12cまたはテーパ部12c近傍であって、アークの形成される対向電極間に対応する位置は存在しない。このテーパ部12cまたはテーパ部12c近傍は、均一に発光する直線状の光源を形成するために、もともと遮光膜などで遮光される部位であることから、適正な配光を形成するために焼結痕Pの残るテーパ部12cまたはテーパ部12c近傍を遮光膜などで遮光する構成にしたとしても、配光を形成する上で有効光束の利用率が低下することもない。

【図面の簡単な説明】

【0090】

【図1】本発明の第1の実施例である放電バルブを光源とする自動車用前照灯の正面図である。

【図2】同前照灯の鉛直縦断面図(図1に示す線II−IIに沿う断面図)である。

【図3】同放電バルブの要部である発光管の拡大鉛直縦断面図である。

【図4】発光管の鉛直横断面図(図3に示す線IV−IVに沿う断面図)である。

【図5】発光管本体の拡大断面図である。

【図6】第1の実施例の放電バルブを構成する発光管本体の仕様が異なる場合の放電バルブ(発光管本体)の特性の違いを示す図である。

【図7】本発明の第2の実施例である放電バルブの要部である発光管本体の鉛直縦断面図である。

【図8】第2の実施例に示す発光管本体を構成するセラミック管を製造する第1の実施例方法を示す工程説明図である。

【図9】第2の実施例に示す発光管本体を構成するセラミック管を製造する第2の実施例方法を示す工程説明図である。

【図10】従来の放電バルブの要部である発光管本体の鉛直縦断面図である。

【符号の説明】

【0091】

V 放電バルブ

10A,10B 発光管

11A,11B 発光管本体

12,12B セラミック管

s 放電発光室

Di 放電発光部12aの内径(放電発光室の外径)

Le 放電電極の放電発光室内への突出長さ

Li 環状室の長さ(細孔内の小径棒状部の長さ)

12a 放電発光部

12b 細管部

12c テーパ部

13 細孔

13a 環状室

14 モリブデンパイプ

14a レーザ溶接部

15 放電電極である棒状電極

15a タングステン電極棒(小径棒状部)

15b モリブデン棒(大径棒状部)

15c ニオブ棒

19 ガラス溶着部

20 紫外線遮蔽用シュラウドガラス

30 合成樹脂製絶縁性ベース

【技術分野】

【0001】

本発明は、セラミック管の内部に放電電極が対設されかつ発光物質等(金属ハロゲン化物等)が始動用希ガスとともに封入された発光管本体を備えた自動車用放電バルブに関する。

【背景技術】

【0002】

自動車用前照灯の光源としては、ガラス製発光管本体を備えた放電バルブが一般的であるが、ガラス管に封入されている金属ハロゲン化物によりガラス管の腐食が進み、黒化や失透現象が現れて適正な配光が得られず、寿命もそれほど長いものでもないという問題があった。また、ガラス製発光管本体の放電発光室は、ガラス球で構成されているため、ガラス球内底部に過飽和状態の金属ハロゲン化物等の封入物質が液体状となって溜まり、所望の配光分布や白色の配光色が得られないという問題もあった。

【0003】

そこで、近年では特許文献1(図10参照)に示すように、放電電極を対設し発光物質を始動用希ガスとともに封入した放電発光室sをもつセラミック製発光管本体を備えた放電バルブが提案されている。即ち、発光管本体は、円筒形状のセラミック管200両端部の細孔201にモリブデンパイプ212がメタライズ接合され、セラミック管200(の放電発光室s)内にその先端部が突出するようにモリブデンパイプ212内に挿通した電極棒214の後端部を、セラミック管200から突出するモリブデンパイプ212後端部に接合(溶接)することで、セラミック管200の両端部(放電発光室sに連通する細孔201を設けた細管部)が封止された構造となっている。符号216は、セラミック管200端部に突出するモリブデンパイプ212に接続されたリード線である。

【0004】

セラミック管200は金属ハロゲン化物に対して安定であることから、セラミック製発光管本体は、ガラス製発光管本体に比べて寿命が長い。また、セラミック管はガラス管よりも耐熱温度が高いため、セラミック管200の端部を中央の放電発光部200aよりも内外径の小さい細管部200bで構成し、表面積の小さい発光管端部からの放熱量を減少させ、かつ放電発光室を高温度に保持することで、エネルギー変換効率が上がる。

【0005】

また、セラミック管200(の放電発光部200a)は円筒形状(放電発光室sは円柱形状)で、放電発光室sの下部に過飽和状態の金属ハロゲン化物等の封入物質が溜まるにしても、放電発光室s内の最冷点となる、細孔201との段差部206の近傍に溜まって、下方に出射する光も有効利用できるとともに、所望の白色配光が得られる。

【0006】

【特許文献1】特開2004−362978号

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、前記特許文献1では、セラミック管200は、中央の放電発光室sに対応する放電発光部200aとその両端の細管部200b間(放電発光室sと細孔201間)に段差部206が形成されているため、落下や他部材との接触により衝撃力が作用した場合に、細管部200bの付け根に応力が集中し、折損しやすいという新たな第1の問題が提起された。

【0008】

また、放電発光部(放電発光室s)と両端の細管部200a(細孔)間の温度格差に起因した熱応力が段差部206に作用し、細管部200bの付け根にクラックが発生するおそれがあるという第2の問題も提起された。

【0009】

また、放電発光室内の段差部206近傍下部に溜まると考えられた過飽和状態の金属ハロゲン化物等の封入物質は、電極棒214とモリブデンパイプ212間の微小隙間215内にも侵入して留まり、放電発光に実質的に寄与する金属ハロゲン化物の量が減少するため、発光効率が低下し、所望の光束を長期にわたり維持できないという第3の問題も提起された。即ち、発光管本体は、セラミック管200にメタライズ接合されたモリブデンパイプ212内に電極214を挿通して組み立てるため、またセラミック管200両端の封止部に発生する熱応力を吸収するため、電極棒214とモリブデンパイプ212間には例えば25μm程度の微小隙間215が形成されている。一方、モリブデンパイプ212および電極棒214は熱伝導性(放熱性)がよいため、点灯中の発光管本体の最冷点(放電発光室s連通部における最冷点)は、電極棒214とモリブデンパイプ212間の微小隙間215の奥の方(放電発光室sから遠い方)となってしまう。このため、発光管本体の点灯中に、放電発光室sに封入されている金属ハロゲン化物が最冷点となる微小隙間215の奥の方に、蒸気として、あるいは液体や固体状に溜まったままに保持され、それだけ放電発光に実質的に寄与する金属ハロゲン化物の量が減少することになって、発光効率が低下し、所望の光束が得られないことになる。

【0010】

また、リフレクターの配光設計は、灯具の前方に配置した配光スクリーンに配光パターンのカットオフライン・エルボー部を中心にして発光管本体の光源像を放射状に貼り付けることで行うが、発光管本体(放電発光室s)の内径が大きいため、湾曲するアークに対応して光源像も湾曲し、配光パターンのカットオフラインが波打ったものとなる。さらに、過飽和状態の金属ハロゲン化物等の封入物質が放電発光室の中央底部に溜まる場合が多く、放電発光室中央底部における明るさが低い分、貼り付けた光源像における明暗格差が配光パターンにおける配光ムラとなって顕在化し、適正な白色配光が得られない。

【0011】

このため、放電発光室の側方や下方への出射光を遮光(発光管本体の周方向ほぼ下半分を遮光)して直線状の白色光源像を形成することで対応しているが、遮光する分、有効利用光束への変換効率が悪いという第4の問題も提起された。

【0012】

そこで発明者は、セラミック管の機械的強度に関する前記第1,第2の問題に対しては、セラミック管における放電発光室形成壁端部の形状(放電発光室形成壁と細管部間の形状)を中央の円筒部から径が徐々に小さくなって細管部に繋がるテーパ状に形成(テーパ部で構成)すれば、発光管本体(セラミック管)が落下したり他部材と接触した場合の発光管本体(セラミック管)の放電発光室形成壁と細管部間に発生する衝撃応力はテーパ部全体に分散される(放電発光室形成壁と細管部間における応力集中が緩和される)ため、細管部の付け根で折損しにくいだろうし、放電発光室形成壁から細管部への熱伝達がスムーズとなって、点消灯の際に放電発光室形成壁と細管部間にはクラック発生原因となる大きな熱応力が発生しないだろう、と考えた。

【0013】

また、封入金属ハロゲン化物が微小隙間215内に溜まってしまって放電発光に実質的に寄与する金属ハロゲン化物の量が減少し、適正な光束を長期にわたり維持できないという第3の問題、および発光管本体のほぼ下分を遮光するため有効利用拘束への変換効率が低いという第4の問題に対しては、セラミック管における放電発光室形成壁端部の形状をテーパ部で構成するとともに、放電発光室形成壁円筒部の内径(放電発光室の外径)Di、放電電極の放電発光室内への突出長さLeをそれぞれ所定の大きさに設定することで、発光管(放電発光室)内の温度分布を調整することで対処できるのではないか、と考えた。

【0014】

そして、図6に示すように、放電発光室形成壁円筒部の内径Di、放電電極の放電発光室内への突出長さLe等を種々変えた実験を行った結果、図6仕様6,7,9,11,12,13に示すように、Diを1.0〜2.5mmの範囲に、Leを1.5〜2.5mmの範囲にした場合には、細孔と電極間の微小隙間に封入金属ハロゲン化物が溜まることに起因した(放電発光に実質的に寄与する金属ハロゲン化物の量の減少による)発光効率の低下(光束の低下)が見られないし、発光管本体の側方及び下方を遮光しなくても適正な配光が形成されるため、有効利用光束への変換効率も上がる、ことが確認された。

【0015】

また、セラミック製発光管本体としては、前記したメタライズ接合構造のもの(図10参照)の他に、セラミック管200両端部の細孔201に電極棒214を微小隙間を介して挿通し、セラミック管200両端部から突出する電極棒214の突出部をセラミック管200端部にガラス溶着するフリットガラスシール構造(図示せず)も知られているが、このフリットガラスシール構造の発光管本体においても、メタライズ接合構造の場合と同様の仕様にすることが有効であることが確認された。

【0016】

そこで、発明者は、この度の出願に至ったものである。

【0017】

本発明は前記従来技術の問題点および発明者の前記した知見に基づいてなされたもので、その目的は、細管部の細孔に繋がる放電発光室形成壁端部をテーパ状に形成することで、セラミック製発光管の機械的強度が高められるとともに、放電発光室形成壁円筒部の内径および放電電極の放電発光室内への突出長さをそれぞれ所定の値にすることで、有効利用光束への変換効率が優れ、かつ所望の光束を長期にわたり維持できる自動車用放電バルブを提供することにある。

【課題を解決するための手段】

【0018】

前記目的を達成するために、請求項1に係る自動車用放電バルブにおいては、放電電極が対設されかつ発光物質が始動用希ガスとともに封入された放電発光室を円筒形状のセラミック管の長手方向中央部に設けた発光管本体を備え、前記セラミック管の両端部に、前記放電発光室に連通し、前記放電電極を構成する電極棒を挿通保持する細管部が設けられた放電バルブにおいて、

前記放電発光室形成壁が、長手方向中央の円筒部から徐々に直径が縮径して前記細管部の細孔に繋がるテーパ部を備えるように構成するとともに、

前記円筒部の内径Diが1.0≦Di≦2.5mmで、前記放電電極の放電発光室内への突出長さLeが1.5≦Le≦2.5mmとなるように構成した。

【0019】

(作用) セラミック管の長手方向中央部において放電発光部を構成する放電発光室形成壁の形状は、中央の円筒部からセラミック管端部の細管部に向かって直径が徐々に縮径するテーパ状に形成されて、従来の放電発光室形成壁において見られる放電発光室と細孔間(放電発光部と細管部間)の急激な段差がない。このため、発光管本体(セラミック管)が落下したり他部材と接触する等して発光管本体(セラミック管)に衝撃力が作用したとしても、落下等の衝撃力はテーパ部全体に分散されて一部だけに応力が集中せず、それだけ細管部の付け根が折損し難い(第1の問題が解消される)。

【0020】

また、放電発光室形成壁の端部には、径が徐々に縮径するテーパ部が形成されている(放電発光室形成壁の端部は、テーパ部で構成されている)ので、放電発光室形成壁から細管部への熱伝達がスムーズ(テーパ部における熱伝達がスムーズ)となって、放電発光室形成壁テーパ部における温度は、急変することなく細管部に向かって徐々に低下し、点消灯の際に放電発光室形成壁と細管部間(テーパ部)には大きな熱応力が発生せず、放電発光室形成壁と細管部間にクラックが発生しない(第2の問題が解消される)。

【0021】

また、放電発光室形成壁の端部をテーパ状に形成するとともに、図6仕様6,7,9,11,12,13に示すように、放電発光室形成壁円筒部の内径Diを1.0mm〜2.5mmの範囲、放電電極の放電発光室内への突出長さLeを1.5〜2.5mmの範囲にそれぞれした場合には、発光管の耐熱性が確保されるとともに、形成される配光において配光ムラがなく、しかもカットオフラインが波打つこともない。さらに、放電発光室内の封入金属ハロゲン化物が細管部内に溜まらないので、放電発光に実質的に寄与する封入金属ハロゲン化物がそれだけ減少することもない。

【0022】

即ち、放電発光室形成壁円筒部の内径(放電発光室の外径)Diが小さすぎる(Diが1.0mm未満)場合は、図6仕様2に示すように、アークが常に管壁に接触し管壁の熱的負荷が増大し発光管の耐久性に影響がでる。一方、放電発光室形成壁円筒部の内径(放電発光室の外径)Diが大きすぎる(2.5mmを超える)場合は、図6の仕様5,8に示すように、封入金属ハロゲン化物が放電発光室の中央部に溜まり、湾曲するアークのために配光パターンのカットオフラインが波打ったり、配光パターンにおける配光ムラが目立つ等の問題が発生する。したがって、放電発光室形成壁円筒部の内径(放電発光室の外径)Diは、下限値である1.0mmから上限値2.5mmの範囲が望ましい。

【0023】

詳しくは、図6の仕様1〜4,6,7,9〜13に示すように、放電発光室形成壁円筒部の内径(放電発光室の外径)Diを小さく(2.5mm以下に)すれば、放電発光室形成壁によってアーク曲がりが矯正されて、アークがストレート形状(矩形)になるので、放電発光室形成壁の側方出射光を配光として有効に利用できる。さらに、過飽和状態の封入金属ハロゲン化物が溜まる場所は、最冷点となる細孔内(仕様1〜4)または放電発光室形成壁端部のテーパ部(仕様6,7,9〜13)に限られるので、放電発光室形成壁の下方出射光も白色配光として有効に利用できる。したがって、ほぼ均一に発光する放電発光室形成壁全周からの出射光を遮光することなく、直線状の高輝度光源としてリフレクターの配光設計に利用できる。

【0024】

具体的には、リフレクターの配光設計は、灯具の前方に配置した配光スクリーンに発光管の光源像を放射状に貼り付けることで行うが、Diを2.5mm以下にすることで、第1には、光源像は湾曲することなく矩形状となり、配光パターンのカットオフラインは波打つことなく真っ直ぐとなる。第2には、放電発光室内で過飽和状態の封入金属ハロゲン化物は、細孔内やテーパ部に溜まるものの、放電発光室内中央付近には溜まらないので、放電発光室全体が均一の明るさとなる(貼り付けた光源像は光源像全体に均一の明るさをもつ)。このため、Diを2.5mm以下にすれば、ほぼ均一の明るさで発光する放電発光室形成壁全周を遮光することなく直線状の高輝度光源としてリフレクターの配光設計に利用でき、カットオフラインが波打つことも、配光ムラが目立つこともなくなって、視認性が向上するとともに、有効利用光束への変換効率が高まる(第4の問題が解消される)。

【0025】

また、放電発光室形成壁円筒部の内径Diが有効利用光束への変換効率に優れる条件値(1〜2.5mmの範囲)であっても、図6の仕様1,3,4に示すように、放電電極の放電発光室内への突出長さLeが1.5mm未満(例えば、0.5mm)と短いと、アークが放電発光室内全体に形成されるので放電発光室内の温度分布がほぼ一定となり、結果として放電発光室内の最冷点よりもより電極周辺(細孔入口部)の温度が低くなるため、細管部(細孔)内が最冷点となり、細管部内(細孔と電極間の微小隙間)に過飽和状態の封入金属ハロゲン化物が溜まってしまい、放電発光に実質的に寄与する金属ハロゲン化物の量が減少し、発光効率が低下する。

【0026】

一方、電極突出長さLeが2.5mmを超えた場合(図6の仕様10では、Le=2.8mm)では、アークが放電発光室内の中央部付近に形成されるので放電発光室内の温度分布に偏りが生じ、放電発光室形成壁テーパ部内下側に最冷点が位置するが、最冷点温度が低下しすぎて、発光効率が低下する。

【0027】

したがって、発光効率が低下することなく所望の光束が長期にわたり維持されるため(第3の問題の解消)には、放電発光室形成壁円筒部の内径Diを所定値(1.0mmから2.5mmの範囲)に設定し、かつ放電電極の放電発光室内への突出長さLeを所定値(1.5≦Le≦2.5mm)に設定することが望ましい。

【0028】

即ち、図6の仕様6,7,9,11,12,13では、水平に配置した発光管本体における放電発光室形成壁テーパ部内下側が最冷点となって、この放電発光室形成壁テーパ部内下側に過飽和状態の封入金属ハロゲン化物(液体)が溜まる。しかし、このテーパ部内下側に溜まった封入金属ハロゲン化物(液体)は、放電発光室内が高温高圧になることで直ちに気化するし、最冷点とならない細孔内(細孔と電極間の微小隙間)に封入金属ハロゲン化物が溜まることもないので、放電発光に実質的に寄与する金属ハロゲン化物の量が減少せず、それだけ発光効率は低下しない(第3の問題が解消される)。

【0029】

請求項2においては、請求項1に記載の自動車用放電バルブにおいて、前記放電電極の先端を、前記放電発光室形成壁の円筒部内まで突出するように構成した。

【0030】

(作用)対向電極間に生成されるアークと放電発光室形成壁円筒部がほぼ対向しており、過飽和状態の封入金属ハロゲン化物は放電発光室形成壁テーパ部に溜まるものの、放電発光室形成壁円筒部には溜まらない。したがって、放電発光室形成壁円筒部下方への出射光も有効に利用できる。

【0031】

即ち、放電発光室形成壁テーパ部は、電極を取囲む位置にあるがアークを取囲む位置にはなく、放電発光室形成壁全体を直線状の光源像としたときに、このテーパ部における輝度は、放電発光室形成壁円筒部の輝度に比べて低い。したがって、その出射光が金属ハロゲン化物の色を帯びるため白色発光とならず、しかも輝度が低い放電発光室形成壁テーパ部からの出射光を遮光し、アーク全長に対応して白色発光となって輝度も高い放電発光室形成壁円筒部全体を直線状の光源として利用することで、適正な配光パターンを形成できるとともに、有効利用光束の変換効率が低下することもない。

【0032】

請求項3においては、請求項1または2に記載の自動車用放電バルブにおいて、前記放電電極を構成する電極棒を、前記細孔部の細孔内部から放電発光室に突出するように配置された電極本体である先端側の小径棒状部と、前記細孔内に挿通配置され、前記小径棒状部に同軸状に一体化された、前記細孔と略同一径の基端側の大径棒状部とを備え、前記細孔の前記放電発光室への開口側には、前記小径棒状部を取囲み前記放電発光室に連通する環状室を形成した構造で、前記環状室の長さをLiとして、2.0≦Li+Le≦3.0mmとなるように構成した。

【0033】

(作用)図6の仕様13(Li+Le=3.2mm)に示すように、Li+Leが3.0mmを超えると、電極棒の全長に対する先端側の小径棒状部の割合が過大(環状室の長さLiが過大)となって、電極棒における熱伝導性(発光管端部からの放熱性)が低下し、放電発光室において高温にさらされる電極棒先端の消耗が激しく、急激に発光効率が低下する。

【0034】

一方、図6の仕様11(Li+Le=1.5mm)に示すように、Li+Leが2.0mm未満となると、電極棒の全長に対する先端側の小径棒状部の割合が過小(環状室の長さLiが過小)となって、電極棒における熱伝導性(発光管端部からの放熱性)が上がり、電極棒先端の消耗は避けられるものの、電極先端の温度が低下し電子放出が不十分となって、やはり発光効率が低下する。

【0035】

即ち、発光管本体の円筒部の内径Diを1.0≦Di≦2.5mm、放電電極の放電発光室内への突出長さLeを1.5≦Le≦2.5mmとすることで、封入金属ハロゲン化物が細管部内に溜まるため放電発光に寄与する金属ハロゲン化物の量が減少するということに起因する発光効率の低下はないものの、電極先端の温度が低下し電子放出が不十分となることに起因する発光効率の低下や、高温にさらされる電極棒先端の消耗に起因した発光効率の低下を抑制するには、図6の仕様6,7,9,12のように、2.0≦Li+Le≦3.0mmとすることが望ましい。

【発明の効果】

【0036】

請求項1に係る自動車用放電バルブによれば、セラミック管の機械的強度に優れ、有効利用光束への変換効率に優れ、かつ所望の光束が長期にわたり維持される自動車用放電バルブが得られる。

【0037】

請求項2によれば、放電発光室形成壁円筒部全体を光源として利用することで、有効利用光束の変換効率の大幅な低下を招くことなく、適正な配光パターンを形成することができる。

【0038】

請求項3によれば、所望の光束が長期にわたり確実に維持される自動車用放電バルブが得られる。

【発明を実施するための最良の形態】

【0039】

次に、本発明の実施の形態を実施例に基づいて説明する。

【0040】

図1〜図6は本発明の第1の実施例を示すもので、図1は同発明の第1の実施例である放電バルブを光源とする自動車用前照灯の正面図、図2は同前照灯の鉛直縦断面図(図1に示す線II−IIに沿う断面図)、図3は同放電バルブの要部である発光管の拡大鉛直縦断面図、図4は発光管の横断面図(図3に示す線IV−IVに沿う断面図)、図5は発光管本体の拡大鉛直縦断面図、図6は仕様の変更に対する発光管の特性を示す図である。

【0041】

これらの図において、符号80は、前面側が開口する容器状の自動車用前照灯のランプボディで、その前面開口部に透明な前面カバー90が組み付けられて灯室Sが画成され、灯室S内には、後頂部のバルブ挿着孔102に放電バルブV1を挿着したリフレクター100が収容されている。リフレクター100の内側には、アルミ蒸着された有効反射面101a、101bが形成され、有効反射面101a、101bは、曲面形状が異なる複数の配光制御用ステップ(多重反射面)で構成され、バルブV1の発光がリフレクター100(の有効反射面101a、101b)で反射されて前方に照射されることで、前照灯の所定の配光パターンが形成される。

【0042】

また、リフレクター100とランプボディ80間には、図1に示すように、1個の玉継手構造のエイミング支点E0と、2本のエイミングスクリューE1,E2で構成したエイミング機構Eが介装されて、リフレクター100(前照灯)の光軸Lを水平傾動軸Lx,鉛直傾動軸Ly周りにそれぞれ傾動(前照灯の光軸Lをエイミング調整)できるように構成されている。

【0043】

符号30は、リフレクタ100のバルブ挿着孔102に係合する焦点リング34が外周に設けられたPPS樹脂からなる絶縁性ベースで、この絶縁性ベース30の前方には、ベース30から前方に延出する通電路である金属製リードサポート36と、ベース30の前面に固定された金属製支持部材60とによって、発光管10Aが固定支持されて、放電バルブV1が構成されている。

【0044】

即ち、発光管10Aの前端部から導出するリード線18aが、絶縁性ベース30から延出するリードサポート36の折曲された先端部にスポット溶接により固定されることで、発光管10Aの前端部がリードサポート36の折曲された先端部に担持されている。一方、発光管10Aの後端部から導出するリード線18bが、絶縁性ベース30後端部に設けられた端子47に接続されるとともに、発光管10Aの後端部が、絶縁性ベース30の前面に固定された金属製支持部材60で把持された構造となっている。

【0045】

絶縁性ベース30の前端部には凹部32が設けられ、この凹部32内に発光管10Aの後端部が収容保持されている。そして、絶縁性ベース30の後端部には、後方に延出する円筒形状外筒部42で囲まれた円柱形状ボス43が形成され、外筒部42の付け根部外周には、リードサポート36に接続された円筒形状のベルト型端子44が固定一体化され、ボス43には、後端側リード線18bが接続されたキャップ型端子47が被着一体化されている。

【0046】

発光管10Aは、図3に示すように、棒状電極15,15が対設されかつ金属ハロゲン化物等の発光物質が始動用希ガスとともに封入された放電発光室sをもつ発光管本体11Aと、発光管本体11Aを覆う円筒型の紫外線遮蔽用シュラウドガラス20とが一体化されて構成されている。発光管本体11Aの前後端部からは、放電発光室s内に突出する棒状電極15,15に電気的に接続されたリード線18a,18bが導出し、これらのリード線18a,18bに紫外線遮蔽用のシュラウドガラス20がシール(封着)されることで、発光管本体11Aとシュラウドガラス20が一体化されている。符号22は、シュラウドガラス20の縮径されたシール部を示す。

【0047】

発光管本体11Aは、図5に示すように、円筒形状の透光性セラミック管12で構成されており、セラミック管12の長手方向中央部には、放電発光室sを画成する放電発光部12aが形成され、セラミック管12の両端部には、放電発光部12aの放電発光室sに連通する細孔13を有する細管部12bが形成されている。

【0048】

細管部12bの細孔13開口寄りの内周面には、モリブデンパイプ14がメタライズ接合により固定されて、セラミック管12の端部(細管部12b)から突出している。モリブデンパイプ14の内径は、細管部12bの細孔13の内径と同一か細孔13の内径よりも僅かに小さい。細管部12bの端部側には、メタライズ接合部を超えた所定長さにわたって肉厚円筒部12b1が形成されて、細管部12cのモリブデンパイプ接合領域における耐熱応力強度が確保されている。モリブデンパイプ14内に挿通されてその先端部が放電発光室s内に突出する棒状電極15は、その後端部がモリブデンパイプ14突出端部に溶着(接合)されることで、セラミック管12に一体化されるとともに、金属ハロゲン化物等の発光物質が始動用希ガスとともに封入されている放電発光室sに連通する細孔13が封止されている。符号14aはレーザ溶接部である。

【0049】

棒状電極15は、先端側の細いタングステン電極棒15aと基端部側の太いモリブデン棒15bとが同軸状に接合一体化されたもので、モリブデンパイプ14と棒状電極15(のモリブデン棒15b)間には、棒状電極15を挿通できるように、また細管部12bに発生する熱応力を吸収できるように、25μm程度の微小隙間が形成されている。細孔13と棒状電極15(のモリブデン棒15b)間も25μm程度の微小隙間が形成されている。セラミック管12(の細管部12b)から突出するモリブデンパイプ14には、リード線18a,18bの先端屈曲部が溶接により固定されて、リード線18a,18bと棒状電極15,15とが同一軸状に配置されている(図3,5参照)。

【0050】

また、放電発光部12aの内径(放電発光室sの外径)Diおよび電極棒15の放電発光室s内への電極突出長さLeをそれぞれ所定の大きさに設定するなど、発光管本体11Aを所定の仕様とすることで、電極先端では放電発光に最適な温度となるとともに、テーパ部12cが最冷点となるように、点灯時の放電発光室s内の温度が調整されている。特に、棒状電極15は、先端側が細い段付電極棒で構成されているため、細孔13内のタングステン電極棒15aの周りには、放電発光室sに連通する環状室13aが形成されることになるが、この環状室13aの存在によって、電極15の熱伝導性(細管部12bからの放熱性)が調整されて最冷点となるテーパ部12cに過飽和状態の封入金属ハロゲン化物が溜まるとともに、電極先端の消耗が抑制されて電極が電子放出に最適な温度となるように、放電発光室s内の温度が調整されている。

【0051】

また、この発光管本体11Aの仕様は、以下のとおりである。

【0052】

放電発光部12aの内径(放電発光室sの外径)Diは2.2mm、放電発光部12aの外径は3.4mmで、セラミック管12の肉厚(放電発光室形成壁の肉厚)は0.6mm、放電発光室sの全長は7.4mmである。電極棒15は、外径0.6mmのモリブデン棒15bに外径0.3mmのタングステン電極棒15aが一体化されたもので、先端側のタングステン電極棒15aの長さは3.0mm、放電発光室s内への電極突出長さLeは1.7mmで、電極間距離は4.0mmである。細管部12bの細孔13の内径は0.65mm、細孔13とモリブデン棒15b間の隙間は0.025mmで、タングステン電極棒15aを取囲む外径0.65mmの環状室13aの長さLiは1.3mm、タングステン電極棒15aの長さLe+Liは3.0mmである。また、発光管本体11Aの管電力は20〜50Wである。

【0053】

本実施例の発光管本体11Aを構成するセラミック管12の放電発光室sを画成する放電発光部12aにおける、細管部12bに繋がる部位は、図5に示すように、徐々に内外径が縮径するテーパ部12cで構成されている。即ち、放電発光室形成壁中央部は内外径が長手方向に一定の円筒形状に形成されているが、放電発光室形成壁端部の形状は、中央の円筒部から細管部12bに向かって内外径が徐々に縮径するテーパ状に形成されて、従来の放電発光室形成壁において見られる急激な段差部206(図10参照)がない。このため、発光管本体11A(セラミック管12)が落下したり他部材と接触する等して発光管本体11A(セラミック管12)に衝撃力が作用したとしても、落下等の衝撃力はテーパ部12c全体に分散されて一部だけに応力が集中せず、それだけ細管部12bの付け根が折損し難い。

【0054】

また、径が徐々に縮径するテーパ部12cには、放電発光部12aから細管部12bへの熱伝達をスムーズに擦る作用があって、放電発光部12aと細管部12b間のテーパ部12cにおける温度は、急変することなく細管部12bに向かって徐々に低下するので、点消灯の際に放電発光部12aと細管部12b間にはクラックの発生につながる大きな熱応力が発生しない。

【0055】

また、本実施例の発光管本体11Aでは、放電発光室sの外径Diが2.2mmと小さく、発光管本体11Aの仕様に近い図6の仕様6,7,9の場合と同様に、放電発光室形成壁によってアーク曲がりが矯正されて、それだけ放電発光部12a(放電発光室形成壁)全体がほぼ均一に発光するので、放電発光部12aの側方出射光を配光として利用できる。

【0056】

さらに、本実施例の発光管本体11Aでは、放電発光室s内への電極突出長さLeが1.7mmで、発光管本体11Aの仕様に近い図6の仕様6,7(電極突出長さLeが1.5mm)や仕様9(電極突出長さLeが2.5mm)の場合と同様に、放電発光室s内において過飽和状態の封入金属ハロゲン化物が溜まる場所は、最冷点となる放電発光室形成壁テーパ部12cに限られるので、放電発光室形成壁の下方出射光も白色配光として利用できる。

【0057】

したがって、ほぼ均一に発光する放電発光室形成壁円筒部全周からの出射光を遮光することなく、直線状の高輝度光源としてリフレクターの配光設計に利用できる。即ち、有効利用光束への変換効率が高い。

【0058】

また、放電発光室s内において、過飽和状態の封入金属ハロゲン化物が最冷点となる放電発光室形成壁テーパ部12c内下側に溜まるものの、このテーパ部12cに溜まった封入金属ハロゲン化物(液体)は、放電発光室s内が高温高圧になることで直ちに気化するし、最冷点とならない細孔13内(細孔13と電極15間の微小隙間)に封入金属ハロゲン化物が溜まることもないので、放電発光に実質的に寄与する金属ハロゲン化物の量が減少するおそれがない。即ち、発光効率が高い。

【0059】

また、本実施例の発光管本体11Aでは、電極15aの先端がテーパ部12cではなく放電発光室形成壁円筒部内に突出した位置にあって、放電発光室形成壁テーパ部12cは、電極15aを取囲む位置にあるがアークを取囲む位置にはない。このため、対向電極間に生成されるアークと放電発光室形成壁円筒部がほぼ対向しており、過飽和状態の封入金属ハロゲン化物は放電発光室形成壁テーパ部12cに溜まるものの、放電発光室形成壁円筒部には溜まらない。したがって、放電発光室形成壁円筒部下方への出射光も有効に利用できる。

【0060】

即ち、放電発光室形成壁全体を直線状の光源像としたときに、アークを取囲む位置にはないテーパ部12cにおける輝度は、放電発光室形成壁円筒部の輝度に比べて低いし、テーパ部12cからの出射光は、溜まった金属ハロゲン化物の色を帯びるため、配光としては利用し難い。したがって、放電発光室形成壁テーパ部12cからの出射光を遮光することになるが、発光管本体端部(このテーパ部12c)からの出射光は従来からもともと配光としてふさわしくない光として遮光されてきたものであり、従来と同様にテーパ部12cからの光を遮光して、アーク全長に対応して白色発光となって輝度も高い放電発光室形成壁円筒部全体だけを直線状の光源として利用して適正な配光パターンを形成するとしても、有効利用光束の変換効率が低下することにはならない。

【0061】

また、本実施例の発光管本体11Aでは、環状室13aの長さLiとタングステン電極棒15aの放電発光室s内への突出長さLeの和(これは、タングステン電極棒15aの全長に等しい)Li+Leが、図6の仕様6,7,9の場合と同様の3.0mmとされて、電極先端の温度が放電発光に最適な温度となるように、放電発光室s内の温度が調整されている。

【0062】

即ち、図6の仕様13(Li+Le=3.2mm)に示すように、Li+Leが3.0mmを超えると、電極棒15の全長に対する先端側の小径のタングステン棒15aの割合が過大(基端側の大径の太いモリブデン棒15bの割合が過小、環状室13aの長さLiが過大)となって、電極棒15における熱伝導性(発光管端部からの放熱性)が低下し、放電発光室において高温にさらされる電極棒先端の消耗が激しく、急激に発光効率が低下する。

【0063】

一方、図6の仕様11(Li+Le=1.5mm)に示すように、Li+Leが2.0mm未満となると、電極棒15の全長に対する先端側の小径のタングステン棒15aの割合が過小(基端側の大径の太いモリブデン棒15bの割合が過大、環状室13aの長さLiが過小)となって、電極棒15における熱伝導性(発光管端部からの放熱性)が上がり、電極棒先端の消耗は避けられるものの、電極先端の温度が低下し電子放出が不十分となって、やはり発光効率が低下する。

【0064】

このように、発光管本体11Aの円筒部の内径Diを1.0≦Di≦2.5mm、放電電極の放電発光室内への突出長さLeを1.5≦Le≦2.5mmとすることで、封入金属ハロゲン化物が細管部内に溜まるため放電発光に寄与する金属ハロゲン化物の量が減少するということに起因する発光効率の低下はないものの、電極先端の温度が低下し電子放出が不十分となることに起因する発光効率の低下や、高温にさらされる電極棒先端の消耗に起因した発光効率の低下を抑制するには、図6の仕様6,7,9,12のように、2.0≦Li+Le≦3.0mmとすることが望ましい。

【0065】

図6は、発光管本体11Aの仕様が異なる場合(放電発光室sの全長、放電発光部12aの内径(放電発光室sの外径)、放電電極15の放電発光室s内への突出長さ、放電発光室sに連通する環状室13aの長さ(タングステン電極棒15aの長さ)等が異なる場合)の放電バルブ(発光管)の特性の違いを示す図である。ただし、仕様1〜13の全てにおいて、電極間距離は4.0mmである。

【0066】

図6において、放電発光部12aの内径(放電発光室sの外径)Diは、耐熱性と有効利用光束への変換効率の両方から、1.0mm〜2.5mmの範囲が望ましい。即ち、放電発光部12aの内径(放電発光室sの外径)Diが3mmの仕様5,8では、発光効率は悪くないが、Diが大きいためアークの曲がりが0.8mmと大きく、配光パターンのカットオフラインが波打つとか、貼り付けた光源像における明暗格差が配光パターンにおける配光ムラとなって顕在化する。さらに、Diが大きいと、封入金属ハロゲン化物が放電発光部12aの中央に溜まり、下方への出射光を利用できない。このため、リフレクターの配光設計に際しては発光管のほぼ下半分を遮光して上半分しか光源として利用できず、遮光する分、有効利用光束への変換効率が悪くなる。

【0067】

一方、図6仕様2(Diが0.8mm)では、放電発光室の外径Diが小さすぎるため、アークが常に管壁に接触し管壁の熱的負荷が増大し発光管の耐久性に影響がでる。

【0068】

しかるに、放電発光部12aの内径(放電発光室sの外径)Diが1.0mm,2.0mmまたは2.5mmと比較的小さい仕様1,3,4,6,7,9〜13では、アークの曲がりが小さいので、配光パターンのカットオフラインが波打つとか、貼り付けた光源像における明暗格差が配光パターンにおける配光ムラとなって顕在化することはない。

【0069】

また、仕様1,3,4,6,7,9〜13のうち、仕様1,3,4では、放電電極15の放電発光室s内への突出長さLeが0.5mmと短か過ぎ、仕様10では、逆に放電電極15の放電発光室s内への突出長さLeが長過ぎて、いずれも発光効率が悪い。

【0070】

即ち、放電発光室形成壁円筒部の内径Diが有効利用光束への変換効率に優れる条件値(1mmまたは2.5mm)であっても、仕様1,3,4のように、放電電極15の放電発光室s内への突出長さLeが1.0mm未満であると、アークが放電発光室内全体に形成されるので放電発光室内の温度分布がほぼ一定となり、結果として放電発光室内の最冷点よりもより電極周辺(細孔入口部)の温度が低くなるため、細管部(細孔)内が最冷点となり、細管部内(細孔と電極間の微小隙間)に過飽和状態の封入金属ハロゲン化物が溜まってしまい、放電発光に実質的に寄与する金属ハロゲン化物の量が減少し、発光効率が低下する。

一方、仕様10のように、電極突出長さLeが2.5mmを超えると、アークが放電発光室内の中央部付近に形成されるので放電発光室内の温度分布に偏りが生じ、放電発光室形成壁テーパ部内下側に最冷点が位置するが、最冷点温度が低下しすぎて、発光効率が低下する。

【0071】

したがって、放電発光に寄与する封入金属ハロゲン化物の量の減少が抑制されて発光効率が低下することなく所望の光束が長期にわたり維持されるためには、放電発光室形成壁円筒部の内径Diは1.0mmから2.5mmの範囲であって、放電電極の放電発光室内への突出長さLeが1.5≦Le≦2.5mmの範囲である仕様6,7,9,11〜13が望ましい。

【0072】

また、仕様6,7,9,11〜13のうち、仕様13では、細いタングステン電極棒15aの長さ(Li+Le)が3.0mmを超えて、細いタングステン電極棒15aの長さが太いモリブデン棒15bの長さに比べて長くなる(環状室の長さLiが広すぎる)ため、電極棒における熱伝導性(発光管端部からの放熱性)が低下し、放電発光室において高温にさらされる電極棒先端の消耗が激しく、急激に発光効率が低下する。

【0073】

一方、仕様11では、細いタングステン電極棒15aの長さ(Li+Le)が2.0mm未満となって、細いタングステン電極棒15aの長さが太いモリブデン棒15bの長さに比べて短くなる(環状室の長さLiが狭すぎる)、即ち太いモリブデン棒15bの長さが細いタングステン電極棒15aの長さ比べて長くなるため、電極棒における熱伝導性(発光管端部からの放熱性)が上がり、電極棒先端の消耗は避けられるものの、電極先端の温度が低下し電子放出が不十分となって、やはり発光効率が低下する。

【0074】

したがって、図6の好ましい仕様6,7,9,11〜13の中でも、特に仕様6,7,9,12がもっとも望ましい。

図7は本発明の第2の実施例である放電バルブの要部である発光管本体の鉛直縦断面図である。

【0075】

前記した第1の実施例における発光管本体11Aは、セラミック管12の細管部12bの細孔13にメタライズ接合されたモリブデンパイプ14を介して棒状電極15がセラミック管12に一体化された構造であったが、この第2の実施例の発光管本体11Bは、棒状電極15がフリットガラスシールによって直接、セラミック管12Bに接合一体化されている。

【0076】

即ち、発光管本体11Bを構成するセラミック管12Bは、前記した第1の実施例のセラミック管12と同様、全体が円筒形状であるが、長手方向中央部の放電発光部12aの両端に形成されている細管部12bの外径が長手方向に一定に形成されている。一方、棒状電極15は、その基端部側がモリブデン棒15bとニオブ棒15cとの接合体で構成されている。細管部12bには、放電発光部12aの放電発光室sに連通する細孔13が設けられている。

【0077】

そして、タングステン電極棒15aが放電発光室sに突出するように細孔13に挿通された棒状電極15は、その後端側のニオブ棒15cが細管部12dから大きく突出するとともに、細管部12bの端面にガラス溶着により一体化されている。符号19はガラス溶着部を示す。棒状電極15(ニオブ棒15c)の細管部12dからの突出端部には、リード線18a,18bの屈曲部がそれぞれ接合されて、セラミック管12Bとリード線18a,18bが同一軸状に延びている。

【0078】

また、先端側の細いタングステン電極棒15aと基端部側の太いモリブデン棒15bおよびニオブ棒15cとが同軸状に接合一体化された棒状電極15と、細管部12bの細孔13との間には、棒状電極15を挿通できるように、またセラミック管12Cの両端部12dに発生する熱応力を吸収できるように、25μm程度の微小隙間が形成されている。

【0079】

その他は、前記した第1の実施例における発光管本体11Aと同一の構造であり、同一の符号を付すことで、その重複した説明は省略する。なお、発光管本体11Bを覆うシュラウドガラス20がリード線18a,18bに一体化されていることも、前記した第1の実施例における発光管本体11Aと同一である。

【0080】

この第2の実施例に示す放電バルブ(の発光管本体11B)においても、前記した第1の実施例に示す放電バルブ(の発光管本体11A)と同様、セラミック管の機械的強度および有効利用光束への高い変換効率が確保されて、所望の光束が長期にわたり維持される。

【0081】

図8,9は、前記した第2の実施例に示すフリットガラスシール構造の発光管本体11Bを構成するセラミック管12Bを製造する工程をそれぞれ示す図である。

【0082】

この種のセラミック管を製造する従来の方法としては、セラミック管の外形に整合する内周面が形成されている成形型内に、セラミック管の内形に整合する内型(中子)をインサートし、内型(中子)の周りに充填したセラミック材料を焼結により成形した後、内型(中子)を溶かす方法が知られている。しかし、この従来方法では、内型(中子)を溶かす工程が必要で、コストもかかり、しかも成形されたセラミック管の内側に不純物が残るという問題もあった。これに対し、図8,9にそれぞれ示す方法は、従来のセラミック管の製造方法とは全く異なる新規な方法である。

【0083】

図8に示す第1の実施例方法を説明する。

【0084】

まず、図8(a)に示すように、セミック管を放電発光室形成壁の長手方向中央部において2分割した分割体Wを製造する。即ち、セラミック管12Bの外形に整合する内周面が形成されている外型と、セラミック管12Bの内形に整合する外周面が形成されている内型を備えた成形型内にセラミック材料を充填し、焼結により成形品である分割体Wを成形する。そして、型開きすることで、成形品である分割体Wを簡単に取り出すことができるので、従来方法のように、内型(中子)を溶かすという面倒な工程は不要である。

【0085】

次に、図8(b)に示すように、成形した二つの分割体W,Wの放電発光室形成壁端面どうしを互いにつき合わせた状態にし、つき合わせ部を焼結等で溶着一体化する。一体化された放電発光室形成壁のつき合わせ部には、図8(c)に示すように、つき合わせ部に沿って焼結痕Pが残るため、この焼結痕Pを放電発光室形成壁の外側から研磨する。その後、図8(d)に示すように、細管部12bに電極棒15を挿通し、電極棒15を細管部12bの端面にガラス溶着する。

図9に示す第2の実施例方法を説明する。

【0086】

まず、図9(a)に示すように、セラミック管12Bを放電発光室形成壁円筒部とテーパ部との境界または境界近傍において2分割したそれぞれの分割体W1,W2を製造する。即ち、分割されたセラミック管12Bの外形に整合する内周面が形成されている外型と、分割されたセラミック管の内形に整合する外周面が形成されている内型をそれぞれ備えた2タイプの成形型内にセラミック材料を充填し、焼結により成形品である第1,第2の分割体W1,W2を成形する。型開きすることで、成形品である第1,第2の分割体W1,W2を簡単に取り出すことができるので、従来方法のように、内型(中子)を溶かすという面倒な工程は不要である。さらに、第1,第2の分割体W1,W2の円筒部内側に不純物が残っていたとしても、簡単に除去することができる。

【0087】

次に、図9(b)に示すように、成形した二種類の分割体(第1,第2の分割体)W1,W2の放電発光室形成壁端面どうしを互いにつき合わせた状態にし、つき合わせ部を焼結等で溶着一体化する。一体化された放電発光室形成壁のつき合わせ部には、図9(c)に示すように、つき合わせ部に沿って焼結痕Pが残るため、この焼結痕Pを放電発光室形成壁の外側から研磨する。その後、図9(d)に示すように、細管部12bに電極棒15を挿通し、電極棒15を細管部12bの端面にガラス溶着する。

【0088】

なお、図9示す方法で製造するセラミック管を用いた発光管本体では、図9(d)に示すように、電極先端部が放電発光室形成壁の接合部を越えた放電発光室形成壁円筒部内まで突出するように構成されていることが望ましい。

【0089】

また、図8に示す方法では、放電発光部12aの中央内側に焼結痕Pが残っている場合があって、この焼結痕Pが配光に影響するおそれがあるのに対し、図9に示す方法では、放電発光部12a内側に焼結痕が残っているにしても、焼結痕Pはテーパ部12cまたはテーパ部12c近傍であって、アークの形成される対向電極間に対応する位置は存在しない。このテーパ部12cまたはテーパ部12c近傍は、均一に発光する直線状の光源を形成するために、もともと遮光膜などで遮光される部位であることから、適正な配光を形成するために焼結痕Pの残るテーパ部12cまたはテーパ部12c近傍を遮光膜などで遮光する構成にしたとしても、配光を形成する上で有効光束の利用率が低下することもない。

【図面の簡単な説明】

【0090】

【図1】本発明の第1の実施例である放電バルブを光源とする自動車用前照灯の正面図である。

【図2】同前照灯の鉛直縦断面図(図1に示す線II−IIに沿う断面図)である。

【図3】同放電バルブの要部である発光管の拡大鉛直縦断面図である。

【図4】発光管の鉛直横断面図(図3に示す線IV−IVに沿う断面図)である。

【図5】発光管本体の拡大断面図である。

【図6】第1の実施例の放電バルブを構成する発光管本体の仕様が異なる場合の放電バルブ(発光管本体)の特性の違いを示す図である。

【図7】本発明の第2の実施例である放電バルブの要部である発光管本体の鉛直縦断面図である。

【図8】第2の実施例に示す発光管本体を構成するセラミック管を製造する第1の実施例方法を示す工程説明図である。

【図9】第2の実施例に示す発光管本体を構成するセラミック管を製造する第2の実施例方法を示す工程説明図である。

【図10】従来の放電バルブの要部である発光管本体の鉛直縦断面図である。

【符号の説明】

【0091】

V 放電バルブ

10A,10B 発光管

11A,11B 発光管本体

12,12B セラミック管

s 放電発光室

Di 放電発光部12aの内径(放電発光室の外径)

Le 放電電極の放電発光室内への突出長さ

Li 環状室の長さ(細孔内の小径棒状部の長さ)

12a 放電発光部

12b 細管部

12c テーパ部

13 細孔

13a 環状室

14 モリブデンパイプ

14a レーザ溶接部

15 放電電極である棒状電極

15a タングステン電極棒(小径棒状部)

15b モリブデン棒(大径棒状部)

15c ニオブ棒

19 ガラス溶着部

20 紫外線遮蔽用シュラウドガラス

30 合成樹脂製絶縁性ベース

【特許請求の範囲】

【請求項1】

放電電極が対設されかつ発光物質が始動用希ガスとともに封入された放電発光室を円筒形状のセラミック管の長手方向中央部に設けた発光管本体を備え、前記セラミック管の両端部に、前記放電発光室に連通し、前記放電電極を構成する電極棒を挿通保持する細管部が設けられた放電バルブにおいて、

前記放電発光室形成壁は、長手方向中央の円筒部から徐々に直径が縮径して前記細管部の細孔に繋がるテーパ部を備えるとともに、

前記円筒部の内径Diが1.0≦Di≦2.5mmで、前記放電電極の放電発光室内への突出長さLeが1.5≦Le≦2.5mmに構成されたことを特徴する自動車用放電バルブ。

【請求項2】

前記放電電極の先端は、前記放電発光室形成壁の円筒部内まで突出することを特徴する請求項1に記載の自動車用放電バルブ。

【請求項3】

前記放電電極を構成する電極棒は、前記細孔部の細孔内部から放電発光室に突出するように配置された電極本体である先端側の小径棒状部と、前記細孔内に挿通配置され、前記小径棒状部に同軸状に一体化された、前記細孔と略同一径の基端側の大径棒状部とを備え、前記細孔の前記放電発光室への開口側には、前記小径棒状部を取囲み前記放電発光室に連通する環状室が形成された構造で、前記環状室の長さをLiとして、2.0≦Li+Le≦3.0mmに構成されたことを特徴する請求項1または2に記載の自動車用放電バルブ。

【請求項1】

放電電極が対設されかつ発光物質が始動用希ガスとともに封入された放電発光室を円筒形状のセラミック管の長手方向中央部に設けた発光管本体を備え、前記セラミック管の両端部に、前記放電発光室に連通し、前記放電電極を構成する電極棒を挿通保持する細管部が設けられた放電バルブにおいて、

前記放電発光室形成壁は、長手方向中央の円筒部から徐々に直径が縮径して前記細管部の細孔に繋がるテーパ部を備えるとともに、

前記円筒部の内径Diが1.0≦Di≦2.5mmで、前記放電電極の放電発光室内への突出長さLeが1.5≦Le≦2.5mmに構成されたことを特徴する自動車用放電バルブ。

【請求項2】

前記放電電極の先端は、前記放電発光室形成壁の円筒部内まで突出することを特徴する請求項1に記載の自動車用放電バルブ。

【請求項3】

前記放電電極を構成する電極棒は、前記細孔部の細孔内部から放電発光室に突出するように配置された電極本体である先端側の小径棒状部と、前記細孔内に挿通配置され、前記小径棒状部に同軸状に一体化された、前記細孔と略同一径の基端側の大径棒状部とを備え、前記細孔の前記放電発光室への開口側には、前記小径棒状部を取囲み前記放電発光室に連通する環状室が形成された構造で、前記環状室の長さをLiとして、2.0≦Li+Le≦3.0mmに構成されたことを特徴する請求項1または2に記載の自動車用放電バルブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−235181(P2008−235181A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−76692(P2007−76692)

【出願日】平成19年3月23日(2007.3.23)

【出願人】(000001133)株式会社小糸製作所 (1,575)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月23日(2007.3.23)

【出願人】(000001133)株式会社小糸製作所 (1,575)

【Fターム(参考)】

[ Back to top ]