自動車用放電ランプ

【課題】 紫外線によるソケットの劣化を抑制する。

【解決手段】

本発明の自動車用放電ランプは、内部に放電媒体が封入されるとともに、電極31、32が対向配置される放電部11を有する内管1および内管1の両端部に溶着固定され、放電部11を囲繞する紫外線遮断性の外管5とからなる発光管LBと、内部に壁部66を有し、壁部66の内側に発光管1の一端が挿入される絶縁性のソケット6とを具備し、ソケット6に挿入された発光管LBの溶着部51は、内管1と外管5とが発光管LBの端部まで溶着形成されてなることを特徴とする。

【解決手段】

本発明の自動車用放電ランプは、内部に放電媒体が封入されるとともに、電極31、32が対向配置される放電部11を有する内管1および内管1の両端部に溶着固定され、放電部11を囲繞する紫外線遮断性の外管5とからなる発光管LBと、内部に壁部66を有し、壁部66の内側に発光管1の一端が挿入される絶縁性のソケット6とを具備し、ソケット6に挿入された発光管LBの溶着部51は、内管1と外管5とが発光管LBの端部まで溶着形成されてなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の前照灯に使用される放電ランプに関するものである。

【背景技術】

【0002】

自動車用放電ランプは、放電が行われる発光管と、発光管を挿入保持するソケットとで構成される。この自動車放電ランプでは、点灯時、放電部で紫外線が発生するが、この紫外線により、ソケットからガスが生じて自動車前照灯の点灯装置の反射鏡を曇らせたり、ソケット内部等が白く変色したりすることが知られている。(例えば、特許文献1)

この課題に対し、特許文献1の発明では、アークチューブの後方延出部の外表面にUV遮光膜を形成している。これにより、後方延出部からの漏光中のUV成分がカットされて、開口部内の樹脂層が浴びる紫外線量が減少させることができると記載されている。

【0003】

【特許文献1】特開2002−270010号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の発明では、使用する材料が多くなり、製造工程の増加やコストアップが生じてしまう。また、水銀を用いない放電ランプの場合では、発光管全体の温度が高くなってしまうため、UV遮光膜が寿命中に消失して、効果が弱くなってしまう可能性がある。

【0005】

本発明は、上記のような課題に鑑みたもので、その目的は紫外線によるソケットの劣化が少ない自動車用放電ランプを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の自動車用放電ランプは、内部に放電媒体が封入されるとともに、電極が対向配置される放電部を有する内管および前記内管の両端部に溶着固定され、前記放電部を囲繞する紫外線遮断性の外管とからなる発光管と、内部に壁部を有し、前記壁部の内側に前記発光管の一端が挿入される絶縁性のソケットとを具備し、前記ソケットに挿入された前記発光管の溶着部は、前記内管と前記外管とが前記発光管端部まで溶着形成されてなることを特徴とする。

【発明の効果】

【0007】

本発明によれば、紫外線によるソケットの劣化を抑制することができる。

【発明を実施するための最良の形態】

【0008】

(第1の実施の形態)

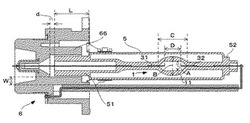

以下に、本発明による第1の実施の形態の放電ランプについて図面を参照して説明する。図1は、本発明による放電ランプの第1の実施の形態を示す全体図、図2は、発光管の軸方向断面図である。

【0009】

発光管LBの主要部を構成する内管1は、石英ガラスからなり、細長形状をしており、その管軸方向の略中央部には、管軸方向が長径である略楕円形の放電部11が形成されている。放電部11の両端部には、板状の封止部121、122と円筒状の非封止部131、132が形成され、とりわけ非封止部131は長く形成されている。ここで、内管1は、石英ガラスのみならず、点灯中の高温化でも十分耐えることができる耐熱性と、発生した光が極力少ない損失で透過することができる透光性を具備した材料であれば使用することができ、例えば、透光性アルミナ等のセラミックで構成してもよい。

【0010】

放電部11の内部には、管軸方向の形状において、中央部は略円筒状で、その両端部はテーパ状の放電空間14が形成されている。この放電空間14の容積は、ショートアーク型の放電ランプでは100μl以下に設定されるのが一般的であり、特に自動車用として用途を指定する場合には、放電空間の内容積は10μl〜40μlであるのが望ましい。

【0011】

放電空間14には、金属ハロゲン化物および希ガスとからなる放電媒体が封入される。金属ハロゲン化物としては、主に可視光を発生させる発光媒体として作用するナトリウム、スカンジウムのハロゲン化物、主にランプ電圧形成媒体として作用する亜鉛のハロゲン化物が封入されている。また、始動時および安定点灯時の発光色度の改善などを目的としてインジウムのハロゲン化物がさらに封入されている。これらの金属に結合されるハロゲン化物には、ハロゲン化物の中で反応性が低いヨウ素を選択するのが最も好適であるが、結合されるハロゲン化物はヨウ素に限定されるものではなく、臭素、塩素、または複数のハロゲン化物を組み合わせて使用したりしてもよい。

【0012】

希ガスとしては、始動直後の発光効率が高く、主に始動用ガスとして作用するキセノンが封入されている。なお、キセノンの圧力は常温(25℃)において5atm以上、さらに好適には10〜15atmであるのが望ましい。なお、希ガスとしては、キセノンの他に、ネオン、アルゴン、クリプトンなどを使用したり、それらを組み合わせて使用したりしてもよい。

【0013】

ここで、放電空間14には、本質的に水銀は含まれていない。この「本質的に水銀を含まない」とは、水銀を全く含まないか、または1mlあたり2mg未満、好ましくは1mg以下の水銀量が存在していても許容するものとする。

【0014】

封止部121、122の内部には、例えばモリブデンからなる金属箔21、22が、その平坦面が封止部121、122の平面と平行するように封止されている。

【0015】

金属箔21、22の放電部11側の端部には、タングステンを主体に酸化トリウムがドープされた材料からなる電極31、32が、レーザー溶接等によって接続されている。この電極31、32の形状は、先端側が基端側よりも大径に形成された段付き形状となっており、電極31、32の先端側は放電空間14内で所定の電極間距離を保って、互いの先端同士が対向するように配置されている。ここで、上記「所定の電極間距離」は、ショートアーク形ランプでは5mm以下、自動車の前照灯に使用する場合はさらに4.0〜4.5mm程度であるのが好適である。

【0016】

放電部11に対して反対側の金属箔21、22の端部には、モリブデンからなるリード線41、42の一端がレーザー溶接等によって接続されている。リード線41、42の他端側は、封止部121、122の外部に延出し、円筒状の非封止部131、132の略中心に位置している。

【0017】

そして、内管1には、石英ガラスにチタン、セリウム、アルミニウム、カリウム、バリウムから選択された少なくとも一の酸化物が添加されることにより、紫外線を遮断し、かつ高い透光性を有する筒状の外管5が、内管1の管軸方向の大部分を覆うように設けられている。この内管1と外管5との接続は、外管5の両端を内管1の非封止部131、132の外周面に溶着することによって行われ、その結果、発光管LBの両端には、図2に示すように第1、第2の溶着部51、52が形成される。

【0018】

ここで、発光管LBと外管5との溶着工程について、図3を参照して説明する。

【0019】

まず、(a)のように、外管5内の所定位置に発光管LBを配置した後、非封止部132側の外管5をバーナーBNにより加熱して、発光管LBの外側端に溶着し、第2の溶着部52を形成する。そして、(b)のように、外管5の開口側から、発光管LBと外管5との間の雰囲気を0.8atm以下の窒素に置換し、非封止部131側の外管5をバーナーBNにより約1800℃に加熱する。すると、発光管LBと外管5との間の空間内は負圧に保たれているため、加熱によって軟化した外管5のガラスが発光管LBの側に引き寄せられる。そして、(c)のように、引き寄せられた外管5のガラス部分に加圧機PMを当て、発光管LBに押し付け、余分な外管5部分を切断することで、第1の溶着部51が形成される。これにより、第1の溶着部51は、その放電部11に対して反対側の端部まで非封止部131と外管5が接合された溶着部分が形成される。形成された第1の溶着部51は、外径が5.5mm〜7.5mm、厚さが2.0mm〜3.0mm、長さが7.0mm〜13.0mmと比較的肉厚で、かつ長くなる。なお、第1、第2の溶着部51、52の溶着具合は、バーナーBNの加熱温度や加圧機PMの加圧加減によって調節することができ、発光管LBと外管5とを混ぜ合わせた状態にしてもよく、それぞれの表面同士での溶着にとどめたりしてもよい。

【0020】

上記で構成された発光管LBの第1の溶着部51側には、ソケット6が接続される。この接続については、外管5の第1の溶着部51側の外周面に装着されたリング状の金属バンド71を、ソケット6の内管1接続側に突出形成された4本の金属製の舌片72(図1では、2本を図示)によって、挟持することにより行なわれている。そして、それらの接続をさらに強化するために、金属バンド71及び舌片72の接触点をレーザーによって溶接している。

【0021】

ソケット6の放電部11に対して反対側の端部には、点灯回路からの電力を供給するための側部端子81がその外周面に沿って形成されている。この側部端子81は、サポートワイヤ91とリード線42を介して接続されている。なお、管軸とほぼ平行なサポートワイヤ91部分には、セラミックからなる絶縁チューブ92が被覆されている。

【0022】

ここで、ソケット6の構造について、図4を参照して詳しく説明する。図4は、ソケットの上体図および断面図であり、(a)はソケットを開口側方向から見た図、(b)は図3(a)のA−A’方向の断面図である。

【0023】

ソケット6の内部には、その開口側に発光管LBの端部を収容する第1の収容部61と絶縁スリーブ92を収容する第2の収容部62とが形成され、底部側に第1、第2の収容部61、62と連通する金属線導入孔63、64がそれぞれ形成されている。この金属線導入孔63、64には、リード線41とサポートワイヤ91をスムーズに導入するために、スロープ状のガイドが複数形成されている。また、収容部61の開口側には、舌片72を装着するための凹部65が4つ形成されている。

【0024】

さらに、収容部61には、発光管部LBのうち、特に第1の溶着部51を内部に収容するための円筒状の壁部66が形成されている。その壁部66の内径は、第1の溶着部51を収容した場合に0.5mm程度の隙間が保たれるよう、第1の溶着部51の外径よりも少し大きく形成されている。

【0025】

ソケット6の外部には、相手筐体に接続するための凸部67が形成されている。また、金属線導入孔63、64の底部側の出口には、点灯回路に接続するための側部端子81、底部端子82が、ソケット6の本体に埋め込まれるように形成されている。ここで、金属線導入孔63、64の底部側出口に形成された側部端子81、底部端子82は、リード線41およびサポートワイヤ91とそれぞれレーザー溶接されるが、金属線の溶融程度を均一にして形状不良を防止して、それらの接続を良好にするために、その底部側出口の径がリード線41とサポートワイヤ91の直径に対して、1〜1.43倍の大きさになるように形成されている。

【0026】

図5に、図1の自動車用放電ランプの寸法、材料等の一仕様を示す。なお、以下の試験は特に言及しない限りこの仕様に基づいて行なっている。

【0027】

放電容器1:石英ガラス製、放電空間14の容積=27μl、内径A=2.6mm、外径B=6.2mm、長手方向の最大長C=7.8mm、第1の溶着部51の長さL=10.0mm、

放電媒体:ヨウ化ナトリウム、ヨウ化スカンジウム、ヨウ化亜鉛、臭化インジウム、金属ハロゲン化物の合計0.7mg、キセノン=11atm

電極31、32:酸化トリウムをドープしたタングステン材料、先端径=0.38mm、基端径=0.30mm、実際の電極間距離D=3.8mm(ランプ外から見た電極間距離=4.4mm)

空間51:窒素、封入圧=0.7atm

第1の溶着部51と壁部66の底部との距離d=1.0mm

壁部66の厚さW=2.0mm

始動時75W、安定点灯時35W、水平点灯

図6は、第1の溶着部とソケットの底部との距離dを変えて試験を行ったときの結果を示す図である。試験では、通常の点灯方法で2000時間点灯を行い、そのときのソケット6の変色具合を目視で確認している。

【0028】

結果から、第1の溶着部51とソケット6の底部との距離dが長いほどソケット6に白色が見られ、dが7.0mm以上の場合、ソケット6の内部が少し白色に変色し、さらにdが9.0mm以上ではソケット6の内部や外表面等、大部分が強く白色化していた。これは、第1の溶着部51の挿入が浅い場合には、第1の溶着部51によってUV保護されない部分がソケット6内部に多く発生してしまい、紫外線が照射された部分が劣化および発生したガスによって周辺部が汚染されたためであると考えられる。このソケット6の劣化は、その発生ガスによってランプのガラス表面や点灯装置内の反射鏡を曇らせることにつながり、好ましくない。したがって、第1の溶着部51とソケット6の底部との距離dは、変色が発生していない5.0mm以下であるのが望ましいといえる。

【0029】

図7は、第1の溶着部と壁部の底部との距離dの異なるランプについて、壁部の厚さWを変化させて耐電圧試験を行ったときの結果を示す図である。今回の試験では、放電部11内の電極間距離Dを長くする等、放電開始電圧が非常に高い発光管LBを有するランプ(例えば、放電開始電圧が20kV以上のランプ)に、20kVのパルス電圧を短期間で約40発印加→5秒間放置→再びパルス印加・・・という点灯サイクルを繰り返し、最初にパルスリークの発生が確認されたときのパルス印加回数を測定している。本試験におけるパルスリーク印加回数は、10000回で約1500時間、15000回で約2000時間、20000回で約2500時間パルスリークが発生しないことにほぼ相当する。そのため、パルスリーク印加回数が15000回以下を×、15000〜20000回を○、20000回以上を◎として判定している。

【0030】

図7、図8の結果からわかるように、第1の溶着部51と壁部66の底部との距離dが長いほど、パルスリークが発生しやすいことわかる。つまり、距離dが7.0mmの場合は、5.0mmの場合と比較して、明らかにパルスリークが発生しやすくなっている。また、壁部66の厚さWもパルスリークの発生に関係しており、壁部66の厚さWが厚いほどパルスリークが発生しにくいことがわかる。

【0031】

上記の原因については、次のように推測する。

【0032】

通常、ランプにパルスを印加した場合、電極31、32間で絶縁破壊が起き、放電が開始される。しかしながら、放電空間11内のキセノン圧が高い等により、始動開始電圧が高くなったランプでは、電極31、32間で絶縁破壊が発生することなく、一方のリード線から他方のリード線にパルスがリークすることがある。このパルスリークは、主にソケット6内の金属線間の沿面距離(本実施の形態では、発光管LB端部付近のリード線41またはサポートワイヤ91から、壁部66を介した他方の金属線までの距離)が関係してくるため、それを考慮してパルスリークが発生しないように設計がされる。つまり、本実施の形態では、第1の溶着部51端部のリード線41から、壁部66の開口面側を迂回し、絶縁スリーブ92から露出したサポートワイヤ91までの沿面距離が、20.0mm以上になるように設計される。

【0033】

しかしながら、試験等によって、ランプの点灯時に発生する紫外線、熱、パルス印加時の電気的な衝撃等が原因となって、壁部66が劣化し、絶縁性が低下する。この劣化による壁部66の絶縁性低下がある時点にまで達すると、パルスが壁部66を透過する現象が発生することが確認されている。つまり、壁部66の劣化が顕著になると、パルスの導通路が形成されるために他方の金属線までの沿面距離が短くなり、初期にパルスリークが発生していなくても、寿命中に発生するようになったと考えられる。

【0034】

今回の試験の場合、第1の溶着部51と壁部66の底部との距離dが長くなると、紫外線による壁部66の劣化が顕著になり、そのため距離dが短い場合と比較して、パルスリークが発生しやすくなっている。また、上述したように、壁部66は紫外線以外の要因でも劣化するため、厚さWが薄い場合にも寿命中パルスリークが発生している。つまり、d=7.0mmになると壁部66の厚さがかなり厚くなってしまうので、ソケット6の設計自由度が狭くなってしまう。以上から、第1の溶着部51と壁部66の底部との距離dは5.0mm以下で、かつ壁部66の厚さWは、パルスリークを約2000時間以上抑制できるように1.0mm以上であるのが良く、さらには、パルスリークを約2500時間以上抑制できる1.5mm以上であるのが望ましい。

【0035】

したがって、本実施の形態では、紫外線遮断性を有する外管5と内管1とを発光管LBの端部まで溶着形成された第1の溶着部51をソケット6の内部に収容することで、簡単な構成で点灯時に発生する紫外線によるソケット6の劣化を抑制できる。そのため、コストアップや製造工程の増加なく、ソケット6の劣化によって生じる様々な不具合を防止できる。また、ソケット6内部の底部と第1の溶着部51との距離dが、5.0mm以下であることによって、さらに高いソケット6の劣化抑制効果を得ることができる。

【0036】

ここで、本実施の形態の第1の溶着部51は、溶着部分が長く形成されているために耐久性が高い。そのため、機械的衝撃に強いとともに、内管1と外管5との間に窒素等のガスを封入した場合には、ガスリークが発生しにくいため、長時間所望の特性を維持できる。また、第1の溶着部51は比較的コンパクトな構造であるため、ソケット6内部の設計自由度を広げることができる。

【0037】

さらに、第1の溶着部51を収容する壁部66の壁の厚さが、1.0mm以上、さらに好ましくは1.5mm以上であることにより、長時間パルスリークの発生を抑制できる。

【0038】

なお、実施の形態では、さらに非封止部131内のリード線41に、絶縁スリーブ92のような絶縁部材を設けることにより、パルスリークの発生を防止する構成上、さらに効果的である。

【図面の簡単な説明】

【0039】

【図1】本発明による放電ランプの第1の実施の形態を示す全体図。

【図2】図2は、発光管の軸方向断面図。

【図3】発光管LBと外管5との溶着工程の説明図。

【図4】ソケットの上体図および断面図。

【図5】本発明の一仕様の説明図。

【図6】第1の溶着部と壁部の底部との距離dを変えて試験を行ったときの結果を示す図。

【図7】第1の溶着部と壁部の底部との距離dの異なるランプについて、壁部の厚さWを変化させて耐電圧試験を行ったときの結果を示す図。

【符号の説明】

【0040】

LB 発光管

1 内管

11 放電部

121、122 封止部

131、132 非封止部

14 放電空間

21、22 金属箔

31、32 電極

41、42 リード線

5 外管

51、52 第1、第2の溶着部

6 ソケット

61、62 第1、第2の収容部

66 壁部

71 金属バンド

72 舌片

81 側部端子

82 底部端子

91 サポートワイヤ

92 絶縁チューブ

【技術分野】

【0001】

本発明は、自動車の前照灯に使用される放電ランプに関するものである。

【背景技術】

【0002】

自動車用放電ランプは、放電が行われる発光管と、発光管を挿入保持するソケットとで構成される。この自動車放電ランプでは、点灯時、放電部で紫外線が発生するが、この紫外線により、ソケットからガスが生じて自動車前照灯の点灯装置の反射鏡を曇らせたり、ソケット内部等が白く変色したりすることが知られている。(例えば、特許文献1)

この課題に対し、特許文献1の発明では、アークチューブの後方延出部の外表面にUV遮光膜を形成している。これにより、後方延出部からの漏光中のUV成分がカットされて、開口部内の樹脂層が浴びる紫外線量が減少させることができると記載されている。

【0003】

【特許文献1】特開2002−270010号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の発明では、使用する材料が多くなり、製造工程の増加やコストアップが生じてしまう。また、水銀を用いない放電ランプの場合では、発光管全体の温度が高くなってしまうため、UV遮光膜が寿命中に消失して、効果が弱くなってしまう可能性がある。

【0005】

本発明は、上記のような課題に鑑みたもので、その目的は紫外線によるソケットの劣化が少ない自動車用放電ランプを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の自動車用放電ランプは、内部に放電媒体が封入されるとともに、電極が対向配置される放電部を有する内管および前記内管の両端部に溶着固定され、前記放電部を囲繞する紫外線遮断性の外管とからなる発光管と、内部に壁部を有し、前記壁部の内側に前記発光管の一端が挿入される絶縁性のソケットとを具備し、前記ソケットに挿入された前記発光管の溶着部は、前記内管と前記外管とが前記発光管端部まで溶着形成されてなることを特徴とする。

【発明の効果】

【0007】

本発明によれば、紫外線によるソケットの劣化を抑制することができる。

【発明を実施するための最良の形態】

【0008】

(第1の実施の形態)

以下に、本発明による第1の実施の形態の放電ランプについて図面を参照して説明する。図1は、本発明による放電ランプの第1の実施の形態を示す全体図、図2は、発光管の軸方向断面図である。

【0009】

発光管LBの主要部を構成する内管1は、石英ガラスからなり、細長形状をしており、その管軸方向の略中央部には、管軸方向が長径である略楕円形の放電部11が形成されている。放電部11の両端部には、板状の封止部121、122と円筒状の非封止部131、132が形成され、とりわけ非封止部131は長く形成されている。ここで、内管1は、石英ガラスのみならず、点灯中の高温化でも十分耐えることができる耐熱性と、発生した光が極力少ない損失で透過することができる透光性を具備した材料であれば使用することができ、例えば、透光性アルミナ等のセラミックで構成してもよい。

【0010】

放電部11の内部には、管軸方向の形状において、中央部は略円筒状で、その両端部はテーパ状の放電空間14が形成されている。この放電空間14の容積は、ショートアーク型の放電ランプでは100μl以下に設定されるのが一般的であり、特に自動車用として用途を指定する場合には、放電空間の内容積は10μl〜40μlであるのが望ましい。

【0011】

放電空間14には、金属ハロゲン化物および希ガスとからなる放電媒体が封入される。金属ハロゲン化物としては、主に可視光を発生させる発光媒体として作用するナトリウム、スカンジウムのハロゲン化物、主にランプ電圧形成媒体として作用する亜鉛のハロゲン化物が封入されている。また、始動時および安定点灯時の発光色度の改善などを目的としてインジウムのハロゲン化物がさらに封入されている。これらの金属に結合されるハロゲン化物には、ハロゲン化物の中で反応性が低いヨウ素を選択するのが最も好適であるが、結合されるハロゲン化物はヨウ素に限定されるものではなく、臭素、塩素、または複数のハロゲン化物を組み合わせて使用したりしてもよい。

【0012】

希ガスとしては、始動直後の発光効率が高く、主に始動用ガスとして作用するキセノンが封入されている。なお、キセノンの圧力は常温(25℃)において5atm以上、さらに好適には10〜15atmであるのが望ましい。なお、希ガスとしては、キセノンの他に、ネオン、アルゴン、クリプトンなどを使用したり、それらを組み合わせて使用したりしてもよい。

【0013】

ここで、放電空間14には、本質的に水銀は含まれていない。この「本質的に水銀を含まない」とは、水銀を全く含まないか、または1mlあたり2mg未満、好ましくは1mg以下の水銀量が存在していても許容するものとする。

【0014】

封止部121、122の内部には、例えばモリブデンからなる金属箔21、22が、その平坦面が封止部121、122の平面と平行するように封止されている。

【0015】

金属箔21、22の放電部11側の端部には、タングステンを主体に酸化トリウムがドープされた材料からなる電極31、32が、レーザー溶接等によって接続されている。この電極31、32の形状は、先端側が基端側よりも大径に形成された段付き形状となっており、電極31、32の先端側は放電空間14内で所定の電極間距離を保って、互いの先端同士が対向するように配置されている。ここで、上記「所定の電極間距離」は、ショートアーク形ランプでは5mm以下、自動車の前照灯に使用する場合はさらに4.0〜4.5mm程度であるのが好適である。

【0016】

放電部11に対して反対側の金属箔21、22の端部には、モリブデンからなるリード線41、42の一端がレーザー溶接等によって接続されている。リード線41、42の他端側は、封止部121、122の外部に延出し、円筒状の非封止部131、132の略中心に位置している。

【0017】

そして、内管1には、石英ガラスにチタン、セリウム、アルミニウム、カリウム、バリウムから選択された少なくとも一の酸化物が添加されることにより、紫外線を遮断し、かつ高い透光性を有する筒状の外管5が、内管1の管軸方向の大部分を覆うように設けられている。この内管1と外管5との接続は、外管5の両端を内管1の非封止部131、132の外周面に溶着することによって行われ、その結果、発光管LBの両端には、図2に示すように第1、第2の溶着部51、52が形成される。

【0018】

ここで、発光管LBと外管5との溶着工程について、図3を参照して説明する。

【0019】

まず、(a)のように、外管5内の所定位置に発光管LBを配置した後、非封止部132側の外管5をバーナーBNにより加熱して、発光管LBの外側端に溶着し、第2の溶着部52を形成する。そして、(b)のように、外管5の開口側から、発光管LBと外管5との間の雰囲気を0.8atm以下の窒素に置換し、非封止部131側の外管5をバーナーBNにより約1800℃に加熱する。すると、発光管LBと外管5との間の空間内は負圧に保たれているため、加熱によって軟化した外管5のガラスが発光管LBの側に引き寄せられる。そして、(c)のように、引き寄せられた外管5のガラス部分に加圧機PMを当て、発光管LBに押し付け、余分な外管5部分を切断することで、第1の溶着部51が形成される。これにより、第1の溶着部51は、その放電部11に対して反対側の端部まで非封止部131と外管5が接合された溶着部分が形成される。形成された第1の溶着部51は、外径が5.5mm〜7.5mm、厚さが2.0mm〜3.0mm、長さが7.0mm〜13.0mmと比較的肉厚で、かつ長くなる。なお、第1、第2の溶着部51、52の溶着具合は、バーナーBNの加熱温度や加圧機PMの加圧加減によって調節することができ、発光管LBと外管5とを混ぜ合わせた状態にしてもよく、それぞれの表面同士での溶着にとどめたりしてもよい。

【0020】

上記で構成された発光管LBの第1の溶着部51側には、ソケット6が接続される。この接続については、外管5の第1の溶着部51側の外周面に装着されたリング状の金属バンド71を、ソケット6の内管1接続側に突出形成された4本の金属製の舌片72(図1では、2本を図示)によって、挟持することにより行なわれている。そして、それらの接続をさらに強化するために、金属バンド71及び舌片72の接触点をレーザーによって溶接している。

【0021】

ソケット6の放電部11に対して反対側の端部には、点灯回路からの電力を供給するための側部端子81がその外周面に沿って形成されている。この側部端子81は、サポートワイヤ91とリード線42を介して接続されている。なお、管軸とほぼ平行なサポートワイヤ91部分には、セラミックからなる絶縁チューブ92が被覆されている。

【0022】

ここで、ソケット6の構造について、図4を参照して詳しく説明する。図4は、ソケットの上体図および断面図であり、(a)はソケットを開口側方向から見た図、(b)は図3(a)のA−A’方向の断面図である。

【0023】

ソケット6の内部には、その開口側に発光管LBの端部を収容する第1の収容部61と絶縁スリーブ92を収容する第2の収容部62とが形成され、底部側に第1、第2の収容部61、62と連通する金属線導入孔63、64がそれぞれ形成されている。この金属線導入孔63、64には、リード線41とサポートワイヤ91をスムーズに導入するために、スロープ状のガイドが複数形成されている。また、収容部61の開口側には、舌片72を装着するための凹部65が4つ形成されている。

【0024】

さらに、収容部61には、発光管部LBのうち、特に第1の溶着部51を内部に収容するための円筒状の壁部66が形成されている。その壁部66の内径は、第1の溶着部51を収容した場合に0.5mm程度の隙間が保たれるよう、第1の溶着部51の外径よりも少し大きく形成されている。

【0025】

ソケット6の外部には、相手筐体に接続するための凸部67が形成されている。また、金属線導入孔63、64の底部側の出口には、点灯回路に接続するための側部端子81、底部端子82が、ソケット6の本体に埋め込まれるように形成されている。ここで、金属線導入孔63、64の底部側出口に形成された側部端子81、底部端子82は、リード線41およびサポートワイヤ91とそれぞれレーザー溶接されるが、金属線の溶融程度を均一にして形状不良を防止して、それらの接続を良好にするために、その底部側出口の径がリード線41とサポートワイヤ91の直径に対して、1〜1.43倍の大きさになるように形成されている。

【0026】

図5に、図1の自動車用放電ランプの寸法、材料等の一仕様を示す。なお、以下の試験は特に言及しない限りこの仕様に基づいて行なっている。

【0027】

放電容器1:石英ガラス製、放電空間14の容積=27μl、内径A=2.6mm、外径B=6.2mm、長手方向の最大長C=7.8mm、第1の溶着部51の長さL=10.0mm、

放電媒体:ヨウ化ナトリウム、ヨウ化スカンジウム、ヨウ化亜鉛、臭化インジウム、金属ハロゲン化物の合計0.7mg、キセノン=11atm

電極31、32:酸化トリウムをドープしたタングステン材料、先端径=0.38mm、基端径=0.30mm、実際の電極間距離D=3.8mm(ランプ外から見た電極間距離=4.4mm)

空間51:窒素、封入圧=0.7atm

第1の溶着部51と壁部66の底部との距離d=1.0mm

壁部66の厚さW=2.0mm

始動時75W、安定点灯時35W、水平点灯

図6は、第1の溶着部とソケットの底部との距離dを変えて試験を行ったときの結果を示す図である。試験では、通常の点灯方法で2000時間点灯を行い、そのときのソケット6の変色具合を目視で確認している。

【0028】

結果から、第1の溶着部51とソケット6の底部との距離dが長いほどソケット6に白色が見られ、dが7.0mm以上の場合、ソケット6の内部が少し白色に変色し、さらにdが9.0mm以上ではソケット6の内部や外表面等、大部分が強く白色化していた。これは、第1の溶着部51の挿入が浅い場合には、第1の溶着部51によってUV保護されない部分がソケット6内部に多く発生してしまい、紫外線が照射された部分が劣化および発生したガスによって周辺部が汚染されたためであると考えられる。このソケット6の劣化は、その発生ガスによってランプのガラス表面や点灯装置内の反射鏡を曇らせることにつながり、好ましくない。したがって、第1の溶着部51とソケット6の底部との距離dは、変色が発生していない5.0mm以下であるのが望ましいといえる。

【0029】

図7は、第1の溶着部と壁部の底部との距離dの異なるランプについて、壁部の厚さWを変化させて耐電圧試験を行ったときの結果を示す図である。今回の試験では、放電部11内の電極間距離Dを長くする等、放電開始電圧が非常に高い発光管LBを有するランプ(例えば、放電開始電圧が20kV以上のランプ)に、20kVのパルス電圧を短期間で約40発印加→5秒間放置→再びパルス印加・・・という点灯サイクルを繰り返し、最初にパルスリークの発生が確認されたときのパルス印加回数を測定している。本試験におけるパルスリーク印加回数は、10000回で約1500時間、15000回で約2000時間、20000回で約2500時間パルスリークが発生しないことにほぼ相当する。そのため、パルスリーク印加回数が15000回以下を×、15000〜20000回を○、20000回以上を◎として判定している。

【0030】

図7、図8の結果からわかるように、第1の溶着部51と壁部66の底部との距離dが長いほど、パルスリークが発生しやすいことわかる。つまり、距離dが7.0mmの場合は、5.0mmの場合と比較して、明らかにパルスリークが発生しやすくなっている。また、壁部66の厚さWもパルスリークの発生に関係しており、壁部66の厚さWが厚いほどパルスリークが発生しにくいことがわかる。

【0031】

上記の原因については、次のように推測する。

【0032】

通常、ランプにパルスを印加した場合、電極31、32間で絶縁破壊が起き、放電が開始される。しかしながら、放電空間11内のキセノン圧が高い等により、始動開始電圧が高くなったランプでは、電極31、32間で絶縁破壊が発生することなく、一方のリード線から他方のリード線にパルスがリークすることがある。このパルスリークは、主にソケット6内の金属線間の沿面距離(本実施の形態では、発光管LB端部付近のリード線41またはサポートワイヤ91から、壁部66を介した他方の金属線までの距離)が関係してくるため、それを考慮してパルスリークが発生しないように設計がされる。つまり、本実施の形態では、第1の溶着部51端部のリード線41から、壁部66の開口面側を迂回し、絶縁スリーブ92から露出したサポートワイヤ91までの沿面距離が、20.0mm以上になるように設計される。

【0033】

しかしながら、試験等によって、ランプの点灯時に発生する紫外線、熱、パルス印加時の電気的な衝撃等が原因となって、壁部66が劣化し、絶縁性が低下する。この劣化による壁部66の絶縁性低下がある時点にまで達すると、パルスが壁部66を透過する現象が発生することが確認されている。つまり、壁部66の劣化が顕著になると、パルスの導通路が形成されるために他方の金属線までの沿面距離が短くなり、初期にパルスリークが発生していなくても、寿命中に発生するようになったと考えられる。

【0034】

今回の試験の場合、第1の溶着部51と壁部66の底部との距離dが長くなると、紫外線による壁部66の劣化が顕著になり、そのため距離dが短い場合と比較して、パルスリークが発生しやすくなっている。また、上述したように、壁部66は紫外線以外の要因でも劣化するため、厚さWが薄い場合にも寿命中パルスリークが発生している。つまり、d=7.0mmになると壁部66の厚さがかなり厚くなってしまうので、ソケット6の設計自由度が狭くなってしまう。以上から、第1の溶着部51と壁部66の底部との距離dは5.0mm以下で、かつ壁部66の厚さWは、パルスリークを約2000時間以上抑制できるように1.0mm以上であるのが良く、さらには、パルスリークを約2500時間以上抑制できる1.5mm以上であるのが望ましい。

【0035】

したがって、本実施の形態では、紫外線遮断性を有する外管5と内管1とを発光管LBの端部まで溶着形成された第1の溶着部51をソケット6の内部に収容することで、簡単な構成で点灯時に発生する紫外線によるソケット6の劣化を抑制できる。そのため、コストアップや製造工程の増加なく、ソケット6の劣化によって生じる様々な不具合を防止できる。また、ソケット6内部の底部と第1の溶着部51との距離dが、5.0mm以下であることによって、さらに高いソケット6の劣化抑制効果を得ることができる。

【0036】

ここで、本実施の形態の第1の溶着部51は、溶着部分が長く形成されているために耐久性が高い。そのため、機械的衝撃に強いとともに、内管1と外管5との間に窒素等のガスを封入した場合には、ガスリークが発生しにくいため、長時間所望の特性を維持できる。また、第1の溶着部51は比較的コンパクトな構造であるため、ソケット6内部の設計自由度を広げることができる。

【0037】

さらに、第1の溶着部51を収容する壁部66の壁の厚さが、1.0mm以上、さらに好ましくは1.5mm以上であることにより、長時間パルスリークの発生を抑制できる。

【0038】

なお、実施の形態では、さらに非封止部131内のリード線41に、絶縁スリーブ92のような絶縁部材を設けることにより、パルスリークの発生を防止する構成上、さらに効果的である。

【図面の簡単な説明】

【0039】

【図1】本発明による放電ランプの第1の実施の形態を示す全体図。

【図2】図2は、発光管の軸方向断面図。

【図3】発光管LBと外管5との溶着工程の説明図。

【図4】ソケットの上体図および断面図。

【図5】本発明の一仕様の説明図。

【図6】第1の溶着部と壁部の底部との距離dを変えて試験を行ったときの結果を示す図。

【図7】第1の溶着部と壁部の底部との距離dの異なるランプについて、壁部の厚さWを変化させて耐電圧試験を行ったときの結果を示す図。

【符号の説明】

【0040】

LB 発光管

1 内管

11 放電部

121、122 封止部

131、132 非封止部

14 放電空間

21、22 金属箔

31、32 電極

41、42 リード線

5 外管

51、52 第1、第2の溶着部

6 ソケット

61、62 第1、第2の収容部

66 壁部

71 金属バンド

72 舌片

81 側部端子

82 底部端子

91 サポートワイヤ

92 絶縁チューブ

【特許請求の範囲】

【請求項1】

内部に放電媒体が封入されるとともに、電極が対向配置される放電部を有する内管および前記内管の両端部に溶着固定され、前記放電部を囲繞する紫外線遮断性の外管とからなる発光管と、

内部に壁部を有し、前記壁部の内側に前記発光管の一端が挿入される絶縁性のソケットとを具備し、

前記ソケットに挿入された前記発光管の溶着部は、前記内管と前記外管とが前記発光管端部まで溶着形成されてなることを特徴とする自動車用放電ランプ。

【請求項2】

前記ソケット内部の底部と前記溶着部との距離dが、5.0mm以下であることを特徴とする請求項1に記載の自動車用放電ランプ。

【請求項3】

前記壁部の厚さWは1.0mm以上、好適には1.5mm以上であることを特徴とする請求項2に記載の自動車用放電ランプ。

【請求項4】

前記放電媒体は水銀を含まないことを特徴とする請求項1乃至請求項3の何れか一に記載の自動車用放電ランプ。

【請求項1】

内部に放電媒体が封入されるとともに、電極が対向配置される放電部を有する内管および前記内管の両端部に溶着固定され、前記放電部を囲繞する紫外線遮断性の外管とからなる発光管と、

内部に壁部を有し、前記壁部の内側に前記発光管の一端が挿入される絶縁性のソケットとを具備し、

前記ソケットに挿入された前記発光管の溶着部は、前記内管と前記外管とが前記発光管端部まで溶着形成されてなることを特徴とする自動車用放電ランプ。

【請求項2】

前記ソケット内部の底部と前記溶着部との距離dが、5.0mm以下であることを特徴とする請求項1に記載の自動車用放電ランプ。

【請求項3】

前記壁部の厚さWは1.0mm以上、好適には1.5mm以上であることを特徴とする請求項2に記載の自動車用放電ランプ。

【請求項4】

前記放電媒体は水銀を含まないことを特徴とする請求項1乃至請求項3の何れか一に記載の自動車用放電ランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−184130(P2007−184130A)

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願番号】特願2006−463(P2006−463)

【出願日】平成18年1月5日(2006.1.5)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願日】平成18年1月5日(2006.1.5)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]