自動車用横部材モジュール

【課題】自動車用横部材モジュールを提供する。

【解決手段】本発明は、計器盤を収容し、且つ自動車の2本のAピラーを直接連結して車体構造を強化するための、ステアリングコラムリテーナを有する横部材から構成された横部材自動車モジュールに関し、ここでこの横部材モジュールは、すなわち横部材のみならずステアリングコラムリテーナもまた、金属−プラスチック複合材設計(ハイブリッド技術)を用いて製造されるとともに、少なくとも1つの本体と、少なくとも1つの第1の熱可塑性プラスチック部品及び1つの第2の熱可塑性プラスチック部品とから構成され、ここでこれらのプラスチック部品は射出成形により第一に本体と強固に結合されていると同時に、多種のプラスチック部品が互いに結合されており、ここで2つのプラスチック部品は異なるプラスチック材料から構成されるとともに、二成分射出成形法で射出され、ここでそれらは互いに合流すると互いに融合する。

【解決手段】本発明は、計器盤を収容し、且つ自動車の2本のAピラーを直接連結して車体構造を強化するための、ステアリングコラムリテーナを有する横部材から構成された横部材自動車モジュールに関し、ここでこの横部材モジュールは、すなわち横部材のみならずステアリングコラムリテーナもまた、金属−プラスチック複合材設計(ハイブリッド技術)を用いて製造されるとともに、少なくとも1つの本体と、少なくとも1つの第1の熱可塑性プラスチック部品及び1つの第2の熱可塑性プラスチック部品とから構成され、ここでこれらのプラスチック部品は射出成形により第一に本体と強固に結合されていると同時に、多種のプラスチック部品が互いに結合されており、ここで2つのプラスチック部品は異なるプラスチック材料から構成されるとともに、二成分射出成形法で射出され、ここでそれらは互いに合流すると互いに融合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、計器盤を収容し、且つ自動車の2本のAピラーを直接連結して車体構造を強化するための、ステアリングコラムリテーナ(steering−column retainer)を有する横部材から構成された横部材自動車モジュールに関し、ここでこの横部材モジュールは、すなわち横部材のみならずステアリングコラムリテーナもまた、金属−プラスチック複合設計(ハイブリッド技術)を用いて製造されるとともに、少なくとも1つの本体と、少なくとも1つの熱可塑性プラスチック部品及び1つの第2の熱可塑性プラスチック部品とから構成され、ここでこれらのプラスチック部品は射出成形により第一に本体と固定的に結合されていると同時に、多種のプラスチック部品が互いに結合されており、ここで2つのプラスチック部品は異なるプラスチック材料から構成されるとともに、二成分射出成形法(bi−injection moulding)で射出され、ここでそれらは互いに合流すると互いに融合し、金属との固定的な結合に至る。

【背景技術】

【0002】

ステアリングコンソールとも称される公知のステアリングコラムリテーナは、複数の溶接された鋼鉄製シートメタルプロファイル(sheet metal profiles)又はダイカスト構成品(例えばアルミニウム又はマグネシウムから構成される)から構成され、計器盤横部材の耐力構造に溶接されて横部材モジュールをなすか、又は単一部品を形成するように、若しくはそれぞれに、アルミニウム、鋼鉄、マグネシウム、若しくはプラスチック−金属−ハイブリッド設計から構成されるプロファイルを組み合わせた形態で、固定的に連結される。

【0003】

特許文献1は、少なくとも部分的にプラスチックで取り囲まれた金属管を含み、それに対し、導線セットを挿通させることのできるプラスチック導管であって、ねじ付け法により自動車のフロントウォールに固定するための、プラスチックから構成されるオンモールド成形(moulded−on)リンクを備えるプラスチック導管が単一部品を形成するようにオンモールド成形された、自動車用横部材モジュールを開示している。

【0004】

特許文献2は、自動車用に意図された横部材であって、管の湾曲部分の領域に、溶接付けされた金属製ステアリングコラムリンクを有し、その上にステアリングコラムのねじ式プレートが取付けられる横部材を開示している。前記横部材の湾曲部の製造では、金属−プラスチック−ハイブリッド設計が用いられる。

【0005】

特許文献3は、自動車のAピラー間に設置されるハイブリッド型構成の計器盤支持体であって、細長いシェル状本体を有し、また金属材料から構成された安定用挿入部品も有し、それらはオンモールド成形された内部プラスチックリブ材を介して連係されることで金属/プラスチック−複合材部品をなしているとともに、それらを少なくとも1本のエアダクトが少なくともある程度挿通し、ここで、プラスチックリブ材と同時に、プラスチックから構成され、且つ本体から外側に突出したリテーナ、コンソール及び連結点がオンモールド成形されて単一部品をなしている、計器盤支持体を開示している。

【0006】

特許文献4は、本質的に管状の本体を有し、その中に少なくとも1本の導管が提供される自動車用構成品、特に自動車のAピラー間に配置される横部材について記載している。より容易に製造することができ、作業がより少なく、従って低コストであり、且つ中に導管を有利な方法で一体化することのできる軽量の改良された構成品を提供するため、特許文献4は、本体が、プラスチックから構成される導管壁を形成するためにプラスチック製内側ライニングを有することを提案している。前記構成品は、自動車の計器盤支持体として使用することができる。ステアリングコラムホルダなどのホルダが本体に取り付けられ、これらのホルダも同じく好ましくは金属から構成される。特許文献4によれば、ホルダはプラスチックで取り囲まれていてもよく、従ってその剛性を増加させ、異音をなくし、エッジ保護を提供することができる。

【0007】

特許文献5は、少なくとも1つのプロファイルの自由端が第2のプロファイルに隣接するか、又は第2のプロファイルの中まで突出する、2つ以上のプロファイルから構成される複合材構成品について記載するとともに、その構成品の製造方法について記載しており、これは、プロファイルの接合箇所の領域に補強要素が取り付けられ、それらがプロファイルとインターロック結合を形成していること、及び接合箇所の領域で成形又は収縮加工を行うことによって付着された熱可塑性プラスチックによりプロファイルが互いに結合されていることを特徴とする。

【0008】

特許文献6は、ハイブリッド横部材の主方向に開放したチャネルの形態で延在する部分を有する金属製クロスストラットを有し、その長手方向縁端が、ある部分において、プラスチックから構成される構造要素と好ましくは接着性ジョイントにより結合されている、車両用ハイブリッド横部材について記載している。

【0009】

また、開放したチャネルの形態でハイブリッド横部材の主方向に延在する部分を含む金属製横ストラットを有し、ステアリングコラムリンクがそれに対して外向きに中心に取り付けられ、またステアリングコラムリンクの領域において金属製横ストラットのプロファイル内に補助ストラットも配置された、車両用に提案されたハイブリッド横部材もある。

【0010】

特許文献7は、本質的に中空プロファイルとして設計され、且つ内部に案内導管を有する本体であって、続く加工ステップにおいて追加部品と一体化させることが可能な少なくとも1つのリンクを有する本体を備える構成品、特に自動車のAコラム間に配置される横部材に関する。

【0011】

特許文献8は、少なくとも部分的にプラスチックで取り囲まれた金属管と、ステアリングコラムリテーナとして機能し、且つオンモールド成形されたプラスチックを有する複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結をもたらし、第二に全てプラスチックからなる構造による金属管との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイルとを含む、自動車の計器盤を収容することを意図した横部材モジュールを提示している。

【0012】

ステアリングコラムリテーナと横部材との連結についての先行技術に記載される全ての解決法に共通する特徴は、それらがいずれも、さらなる作業が行われるまではステアリングコンソールを収容しない、金属から構成されるか、若しくはプラスチックから構成されるホルダを含むに過ぎないこと、又はステアリングコンソールのオンモールド成形がリブ材用のプラスチックのオンモールド成形と同時に行われる限りでは、特許文献3の場合のように、それがプラスチックのみから構成されることである。

【0013】

二部品設計は結果として作業コストが増し、及び特許文献3による全体がプラスチックから構成される解決法は、結果として安定性が損なわれる。さらに、先行技術に記載される解決法は、ステアリングホイールにまで知覚できるほどに拡がる不都合な振動挙動を呈する。特許文献1は、提案される横部材モジュールのハイブリッド設計が揺動質量を低減するが比較的高い固有振動数を有する横部材を提供するため、高レベルの振動快適性を有する横部材モジュールがもたらされることを指摘しており、車両構成が変更されるとこの横部材の振動挙動の軽減だけでは不十分であり、実際のところ不快な振動挙動がステアリングホイールにまで及ぶことが分かっている。

【0014】

先行技術に記載される横部材自動車モジュールの別の欠点は、様々な機能を果たす必要がある場合、正確に同じタイプのプラスチックを用いた機能要素が横部材モジュール上に成形されることである。例として、特許文献4では、正確に同じプラスチックが空気吐出部接続、リテーナ及びリンク要素、又はプラスチックシェルの成形に用いられるとともに、それらを管状横部材と確実に連結するためにもまた用いられる。ここで、正確に同じプラスチックは、負荷に供される機能部のみならず、自動車の動作中に全く若しくはほんの僅かしか負荷を受けない機能部にも用いられている。

【0015】

この状況を考慮に入れる一つの方法は、多成分技術を使用することである。様々なタイプの多成分技術としては、以下のものがある。

・ 二成分射出成形、すなわち2つ以上の成分を同じキャビティ内に同時射出する。

・ コアバック法、すなわち2つ以上の成分を順番に射出し、ここで第2の成分用のキャビティは、スライド式隔壁を引き込むことによって利用可能となる。

・ トランスファー法、すなわち第2の成分を射出する前に第2のキャビティ又は第2の機械に移されるプリフォームを使用する。

・ サンドイッチ法、すなわち外層/コアを用いた層構造であり、それらの層は連続的に射出される。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】独国特許出願公開第10 2005 004 605 A1号明細書

【特許文献2】独国特許出願公開第102 40 395 A1号明細書

【特許文献3】独国実用新案第200 08 201 U1号明細書

【特許文献4】独国特許出願公開第100 64 522 A1号明細書

【特許文献5】独国特許出願公開第100 22 360 A1号明細書

【特許文献6】独国特許出願公開第103 60 045 A1号明細書

【特許文献7】独国特許出願公開第10 2004 032 951 A1号明細書

【特許文献8】独国実用新案第10 2008 012 066 U1号明細書

【発明の概要】

【発明が解決しようとする課題】

【0017】

従って本発明の目的は、第一に、ステアリングホイールで計測される1次モード固有振動数を36Hzより大きくすることを第一に、及びさらなる結果として、上記に引用される先行技術と比較して一層の重量低減、コスト低減、及びまた製造プロセスの簡略化を図ることを目的として、ステアリングコンソール及びそれに固定されるステアリングコラム(ステアリングコラムチューブとも称される)と合わせた計器盤支持体全体の固有振動挙動を改善することにあった。

【0018】

特に、ステアリングコラムリテーナが、ステアリングコラムを収容し、且つバルクヘッド(耐力車体構造の構成品)と計器盤横部材との間の重要な連結要素として機能する役割を有する点に難題がある。ステアリングコラムリテーナはここで最大剛性の連結をもたらさなければならず、それが計器盤横部材の固有振動挙動に対して決定的な影響を有する。望ましくない固有振動は、例えば、エンジン、パワートレイン及び車台からもたらされる励振によって引き起こされる。こうした振動は車体構造を介してステアリングロッド及びステアリングホイールへと、またダッシュボード全体にも伝播し、ステアリングホイールの振動及び車両内部における騒音を引き起こす。その結果、快適性が容認し難いまでに低下する。

【課題を解決するための手段】

【0019】

この目的は、プラスチック−金属−ハイブリッド設計を用いた自動車の計器盤を収容するための横部材自動車モジュールであって、金属又は高強度プラスチック材料から構成された、好ましくは管状形態の、少なくとも1つの部分的にプラスチックで取り囲まれた本体と、ステアリングコラムリテーナとして機能する単純成形シートメタルプロファイルであって、少なくとも1つのプラスチックがオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を設け、第二に、本体との、又はそれぞれに、完全にプラスチックからなる構造を介した本体との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイルと、を備えている横部材自動車モジュールにおいて、少なくとも2つの異なるプラスチックを使用することにより、さらに機能要素用のリンク要素が同時にオンモールド成形され、且つ二成分射出成形法において多種のプラスチック材料のメルトフロントが互いに合流するとそれらは互いに融合する点で、多種のプラスチック材料による多種のプラスチック部品の互いの固定的な結合が可能であることを特徴とする、横部材自動車モジュールにより実現され、従って本発明はそれを提供する。

【0020】

意外なことに、同様にハイブリッド設計を使用して製造された横部材モジュールとステアリングコラムリテーナとの固定的な連結は、第一に、その設置条件において最適化された固有振動挙動、すなわちステアリングホイールにおける36Hzより大きい1次モード固有振動数をもたらし、さらに、これまで金属で製造されていた構成品をプラスチックに代えることができ、その結果自動車の重量のさらなる低減に寄与するため、車両全体のコスト及び重量の低減ももたらす。最後に、本発明に係る横部材モジュールとステアリングコラムリテーナとの組み合わせ、さらに機能構成品を設置するための機能要素もまた、単純化された方法により単一の作業で製造することができ、これは、少なくとも2つの本体、例えば金属管と成形メタルシートとを、さらに機能要素用のリンク要素もまた、共に同じ金型内で二成分射出成形法により単一の作業でオーバーモールド成形及び連結することにより行われ、ここで多種のプラスチック又はメルトフロントは、同じキャビティ内で互いに合流して互いに融合する。

【0021】

本発明によれば、二成分射出とは、単に少なくとも2つのプラスチック成分の同時射出を意味する。ここでの一義的な特徴は、射出成形されるプラスチックのメルトフロントの双方、又は全てが、互いに合流するときに固化していないこと、及びその拡散が、例えばスライド又は金型コアといった成形プロセスのいかなる技術的特徴によっても制限されないことである。

【0022】

意外なことに、二成分射出成形工程によりプラスチック成分を同時射出することにより製造された、本発明に従い製造された横部材モジュールは、プラスチックの双方、又は全ての合流域の強度が、単一のプラスチックから構成される従来の構成品のフローライン強度と少なくとも同程度の高さであり、ここで横部材モジュール自体はより軽量である。

【0023】

結合強度は、先行技術に基づき予想され得るものより著しく高く、さらに金型の構造は、個別に作動しなければならないいかなる金型コア又はスライドも必要ないため、より単純である。その代わりに、プラスチック成分の「接触域」が得られ、これは成形プロセスの技術的要因によるいかなる厳密な制限も受けることがなく、その代わりに、各種成分のゲート開閉の相対的な位置を通じて、及びプロセスパラメータにより決定される。例として2つの射出アセンブリは、成分の1つをより多く、又は他の成分をより多く射出させるため、異なる速度で、或いは時間をずらして射出することができ、その結果「接触域」の変位が制御される。ここでメルトフロントが互いに合流するとき、それらは溶融状態にある。

【0024】

本発明はまた、設置条件における自動車の計器盤支持体の固有振動挙動に対して36Hzより大きい1次モード固有振動数を生じるように影響を及ぼす方法であって、横部材モジュールが、自動車の計器盤の下に取り付けられ、前記横部材モジュールは、金属又は高強度プラスチック材料から構成された、好ましくは管状形態の、少なくとも1つの部分的にプラスチックで取り囲まれた本体と、ステアリングコラムリテーナとして機能する単純成形シートメタルプロファイルであって、少なくとも1つのプラスチックがオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に極めて堅固な連結を生じ、第二に、本体との、又はそれぞれに、完全にプラスチックからなる構造を介した本体との強固な連結が実現されるように設計及び配置された単純成形シートメタルプロファイルと、から構成され、少なくとも2つの異なるプラスチックを使用することにより、さらに機能要素用のリンク要素がオンモールド成形され、且つ二成分射出成形法において多種のプラスチック材料が互いに合流するとそれらは互いに融合する点で、多種のプラスチック材料による多種のプラスチック部品の互いの固定的な結合が可能であることを特徴とする方法も提供する。

【0025】

本発明はまた、自動車の計器盤の下に取り付けられる横部材モジュールの使用であって、金属又は高強度プラスチック材料から構成され、好ましくは金属から構成された、少なくとも部分的にプラスチックで取り囲まれた本体、好ましくは管状の本体と、ステアリングコラムリテーナとして機能する単純成形シートメタルプロファイルであってプラスチックがオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を設け、第二に、完全にプラスチックからなる構造を介した本体との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイルと、を備えており、少なくとも2つの異なるプラスチックを使用することにより、さらに機能要素用のリンク要素がオンモールド成形され、且つ二成分射出成形法において多種のプラスチック材料が互いに合流するとそれらは互いに融合する点で、多種のプラスチック材料による多種のプラスチック部品の互いの固定的な結合が可能であり、それによって横部材モジュールの、設置条件における計器盤支持体の固有振動挙動に対して36Hzより大きい1次モード固有振動数を生じるように影響を及ぼす、横部材モジュールの使用も提供する。好ましい一実施形態において、1次モード固有振動数は36.1〜50Hzであり、特に好ましくは37.1〜39Hzである。本発明の横部材モジュールは自動車に用いられることが好ましく、特に好ましくは乗用車又は重量物運搬車両に用いられる。

【0026】

好ましい一実施形態において、横部材モジュール用の射出成形手順で製造されるプラスチック構造は、使用される少なくとも2つの異なるプラスチックのうちの1つから構成される補強リブを含み、これは計器盤横部材との連結を堅固にするのみならず、オーバーモールド成形されたシートメタルプロファイルのブレースとなってそれを支持し、フロントウォールの広い範囲にわたり力の伝達をもたらす機能も果たす。この補強リブは、ひいては好ましくは離散的な連結位置においてシートメタルプロファイルの穿孔を介してシートメタルプロファイルに固定的に連結されており、ここでプラスチックは穿孔の中を通じて延在し、穿孔の表面を覆って延在する。

【0027】

本発明の好ましい一実施形態において、金属本体、好ましくは金属管、及び/又はステアリングコラムリテーナに用いられるシートメタルプロファイルは、接着促進剤又は接着剤のコーティングを有する。独国特許出願公開第10 2006 025 745 A1号明細書が本発明によって使用される接着促進剤を開示しており、本件に関連するその内容全体は参照により本願に援用される。好ましくは、接着促進剤又は接着剤は、2つの連続するステップで好ましくは熱活性化によって完全に架橋する二段階接着促進剤である。接着促進剤又は接着剤は、スタンピング及び/又はシェーピング等の前にシートメタルプロファイル又は金属材料に塗布することができる。このタイプの塗布は好ましくは、シートメタルプロファイル上に、それに対する作業の前に、「コイルコーティング」法により行われる。この方法は特に費用対効果が高い。しかしながら、接着促進剤又は接着剤はまた、スプレー法、浸漬被覆法、又は粉末スプレー法等により塗布することもできる。シートメタルプロファイル及び/又は金属管に塗布した後、それは第1のステップで部分的に架橋され、それにより取り扱いに対する十分な耐損傷性を有する「指触乾燥状態」の表面が形成される。接着促進剤又は接着剤はプラスチックのオンモールド成形中又は成形後に完全に架橋され、それによりその最終的な特性を獲得する。接着促進剤の第2の架橋段階に必要な活性化エネルギーを実現するには、プラスチック金型を加熱し、及び/又はシートメタルインサートプロファイル又は金属本体、好ましくは金属管を加熱し、及び/又はプラスチック材料を射出金型に射出するときの温度が架橋を生じさせるのに十分な高さとなるよう確実にすることが有利であり得る。代替例として、オンモールド成形プロセス後にアニーリングを行うことにより完全な架橋を実現することが可能である。

【0028】

プラスチックとシートメタルプロファイル及び/又は金属管との間に密着したリンクを提供する接着促進剤又は接着剤は、好ましくはポリウレタン系又はエポキシ系、特に好ましくは、ビスフェノールA及び/又はビスフェノールB及び/又はビスフェノールC及び/又はビスフェノールFをベースとしたエポキシ樹脂である。

【0029】

本発明によって使用されるプラスチック材料に好ましい接着促進剤系又は接着剤は、エラストマー変性エポキシ接着剤をベースとし、特に1,3−ブタジエンの共重合による共有結合及び/又はゴムの付加による物理的結合を伴う。

【0030】

好ましい代替実施形態において、個別のプロセスステップでは、オーバーモールド成形プロセス後にのみ、シートメタルプロファイルは熱間リベット締め又は他のタイプのリベット締め、クリンチング、接着剤ボンディング、又はねじ付けの方法により金属管のプラスチック構造と連結され、その連結は、射出成形手順から常に得られる結合に追加されるものである。

【0031】

本発明の好ましい一実施形態において、横部材モジュールに使用される本体、好ましくは金属管は、両端部が挟圧されたパイプであり、双方の挟圧された端部には穴が位置する。挟圧された端部に提供されるそれらの穴は、車体構造内に横部材モジュールを組み立てるときのAピラー用のねじ式ラグとして働く。この設計の利点は、追加的な角ブラケット、例えば、それがない場合に先行技術でAピラーの連結に一般的であるものを溶接付けする必要がないことである。従ってAピラーリンクを溶接付けする追加的な製造ステップを省くことができ、そのためそれらの位置における歪みの問題もなくなる。

【0032】

横部材モジュールは、ステアリングコラムリテーナに加え、本体、好ましくは金属管の挟圧された各端部にオンモールド成形されたプラスチックラグを有し、各オンモールド成形プラスチックラグには貫通孔が位置することがさらに好ましい。このさらなる貫通孔は、横部材モジュールのAピラーとのさらなる連結部として働き、特に横部材モジュールが金属管の長手方向軸の周りに回転することを防ぐ働きをする。

【0033】

本体の材料は、概して要求される機械的特性を考慮して選択することができる。さらに、車両のタイプに応じて、設置空間の最適化又は重量の最適化を比較的重視しなければならず、これも同様に本体に好適な材料の選択に影響を及ぼす。最後に、自動車において本体、好ましくは金属管とAピラーとの間には直接的な接続があるため、材料の選択では、その材料の組み合わせに関する耐食要件もまた考慮される。本体は、好ましくはシームレスであるが、長手方向溶接シームを有する金属管であっても、或いは押出された金属管であってもよい。本体及びステアリングコラムリテーナをプラスチックにより部分的にオーバーモールド成形する間、射出金型が本体との密着したシールを形成し、高い製造品質を実現することができるようにするため、本体、好ましくは金属管の外側寸法は、好ましくは公差が小さい。好ましい一実施形態において、本体、好ましくは金属管は直線状の設計であり、すなわち挟圧された端部を介して本体に圧力が加わった場合(側方からの衝撃があった場合)に湾曲変形が起こり得る湾曲部分を含まない。

【0034】

本発明の横部材モジュールは、少なくとも1つのオンモールド成形された収容手段又は機能要素用のリンク要素を有する。本発明の機能要素とは、いくつか例を挙げれば、乗員用エアバッグ及び/又はニープロテクター及び/又はラジオユニット用及び/又はナビゲーションユニット用の収容手段である。さらなるリンク要素が図の凡例に記載され、同様に本開示の一部をなす。記載される収容手段及びリンク要素は全て、個別的なものとして、又は互いの任意の所望の組み合わせで、横部材モジュール上の単一部品としてオンモールド成形されていてもよいものであり、様々な運転席構成品の組み立てを容易にする。個別的なものとして、又は組み合わせでオンモールド成形されたさらなる収容手段は、カルダントンネルを連結する働きをする。カルダントンネルの連結の利点は、横部材モジュールが、それぞれのAピラーに対する固定点の間に車体構造との追加的な固定点を有し、従って第一に複合材全体の強度及び剛性が増し、第二に、有利には横部材モジュールの振動挙動にも影響を及ぼすことである。

【0035】

本発明の好ましい一実施形態によれば、横部材モジュールはまた、本体に、好ましくは金属管に、プラスチックによって取り囲まれない領域も含み、それらは連結要素の取り付けに用いられ、それらを介してステアリングコラムのねじ式プレートの固定が可能となる。連結要素を使用して、ステアリングコラムリンクを一体化することができる。好ましい連結要素はパイプクランプである。この方法によるとまた、ステアリングコラムリンクの領域に、歪みの問題を伴う溶接による連結がなくなる。固定的な取り付けを可能にするため、この方法は好ましくは、本体、好ましくは金属管、すなわちプラスチックにより取り囲まれていない箇所に直接用いられる。

【0036】

本発明の好ましい一実施形態によれば、横部材モジュールはまた、好ましくは電気ケーブルを収容するためのプラスチック導管も含む。特に好ましい実施形態において、横部材モジュールは、プラスチック導管に挿通される導線セットを取り囲む追加的な発泡要素を有するプラスチック導管を含む。これらの発泡要素は、場合により本体に設けられるプラスチック導管に挿入することができ、且つプラスチック導管内で弾性的に膨張し、その内壁に当接して固定されるような寸法である。発泡要素は好ましくは、PEフォーム、発泡ゴム又は同様の材料から構成される。PEフォームは極めて安価であるが、プラスチック導管内での固定に重要な弾性及び摩擦係数の点では発泡ゴムが有利である(PE=ポリエチレン)。発泡要素の利点は、発泡要素が弾性であるため、様々な厚さの導線セットを受け入れることができることである。異なる厚さの導線セットは、特に顧客仕様のケーブルハーネスを使用することで起こる。発泡要素の圧縮性及びその回復特性を用いると、場合により存在するプラスチックケーブル導管内に導線セットを固定することができる。さらに、発泡要素により、場合により存在するプラスチック導管内の個々の導線のがたつきがなくなるため、個々の導線の束全体を囲んで巻回する粘着テープを使用する厄介さを解消することが可能である。

【0037】

プラスチック導管内には、さらに好ましくはオンモールド成形された案内溝があり、それらの溝は互いに平行に配置され、その各々の間に発泡要素を挿入することができる。この方法により、発泡要素の挿入時の正確な位置決めが容易になるのみならず、個々の発泡要素のプラスチック導管内における正確な位置決めを確実に行うこともできる。

【0038】

好ましい一実施形態によれば、場合により存在するプラスチック導管に挿通される導線セットは、本質的にバインダーによってのみ一体に保持される個々の導線を含む。バインダーは、分岐する導線の位置を画定するために用いられる。換言すれば、個々の導線の束全体を囲んで巻回しなくともよく、残る要件は、個々の導線又はそのストランドの分岐が画定される箇所にバインダーがあることのみである。

【0039】

プラスチック導管の寸法は、好ましくは車載ネットワーク全体の導線セットを収容することができるように決定される。ここで導線セットはエンジン室導線セットもまた含み、これは好ましくは、車両のフロントウォールにある開口部のサイズと一致した寸法のプレート又はブッシングにより取り囲まれている。従って、この横部材モジュールの組立て方法によれば、この段階までにエンジン室導線セットを含み、且つフロントウォールの適切な開口部からエンジン室に挿通される導線セットを、プラスチック導管内にまとめることが可能である。そのため、フロントウォールにおける適切な開口部を再び閉鎖して耐漏性とすることができるように、この段階までに適切なプレート又はブッシングが提供されている。

【0040】

ステアリングコラムリテーナのシートメタルプロファイルに用いられる材料、又は本体、好ましくは金属管に用いられる材料は、特に好ましくは鋼鉄、アルミニウム、アルミニウム合金、鋼鉄合金、マグネシウム、チタン、又はガラス繊維強化若しくは炭素繊維強化プラスチックである。本発明の代替的実施形態において、上述の系統の様々な材料から構成されるシートメタルプロファイルは、互いに組み合わせることができる。使用されるいずれの金属管も、鋼鉄を使用することが特に好ましい。しかしながら代替的実施形態において、本体は高強度プラスチック材料から、特に有機シートから構成することもできる。構造用構成品における有機シートの使用は、例えば独国特許出願公開第20 2006 019 341 A1号明細書に開示されている。その製造については、例えば独国特許出願公開第10 2006 013 685 A1号明細書又は独国特許出願公開第10 2004 060 009 A1号明細書に記載されている。

【0041】

管を取り囲む材料のリブ構造を得て、横部材モジュールとステアリングコラムリテーナとの連結を達成するため、及びリンク要素を得るため、熱可塑性ポリマーは、好ましくは高分子成形用組成物の形態で用いられる。

【0042】

本発明によれば、少なくとも2つの異なるプラスチックが、二成分射出成形法により本体と、また互いとも、射出成形で同時に固定的に結合される。二成分射出成形法は当業者に公知である。自動車組立てにおける二成分射出成形法の使用の例としては、国際公開第02/064343A1号パンフレットを参照することができる。

【0043】

さらなる実施形態では、明確にする目的から2つの熱可塑性プラスチックであることが仮定されるが、しかしながらこれは、本発明においてさらに多数のプラスチックを組み合わせる可能性を排除するものではない。

【0044】

本発明は、好ましくは、2つのプラスチックが二成分射出成形法において同じキャビティ内で融合され、そこで互いに合流する、横部材自動車モジュールを提供する。

【0045】

射出成形に好ましくは選択されるプラスチックは熱可塑性ポリマーであり、特に好ましくは、ポリアミド、ポリエステル、ポリプロピレンの群からの熱可塑性ポリマー又は上記ポリマーの任意の可能な混合物である。

【0046】

本発明の目的上、多数のプラスチック、又は多種のプラスチックという表現は、少なくとも2つの異なるプラスチックを意味し、及びここで異なるプラスチックという表現は、上述の群からのポリマーを意味するが、さらには、同じポリマーをベースとするものの、充填材及び/又は補強材料の含有量が異なるプラスチックも意味する。

【0047】

本発明に従い使用される熱可塑性プラスチックの製造方法は、それ自体当業者に公知である。実現されるべき効果も同様に、ハイブリッド技術の使用についての上記に引用される先行技術に開示されるあらゆる変形例において明らかであり、これは、プラスチック部品が金属部品を完全に封入するのか、若しくは欧州特許出願第1 380 493 A2号明細書の場合のように、単にそれを囲むウェブを形成するのかに関わりなく、及び続いてプラスチック部品が接着により組み込まれるのか、若しくは例としてレーザにより金属部品と連結されるのかに関わりなく、又は国際公開第2004/071741 A1号パンフレットにあるとおり、プラスチック部品と金属部品とがさらなる作業で固定的なインターロック結合をなすかどうかに関わりない。

【0048】

一実施形態変形例において、従って本発明はまた、上記のタイプの横部材自動車モジュールも提供し、ここで第1のプラスチック部品のプラスチック材料は、充填材及び/又は補強材料の含有量が第2のプラスチック部品のプラスチックと異なる。しかしながら、本発明によれば、上述のポリマーのいずれも、充填材及び/又は補強材料を含むことが可能である。

【0049】

いずれの場合にも、使用されるプラスチックに同じポリマーが用いられる場合、充填材の量は異なる。しかしながら、2つのプラスチックに異なるポリマーが用いられる場合、存在する充填材の量は確実に同じであり得る。

【0050】

2つのプラスチックに同じ熱可塑性プラスチックが用いられる場合、2つの熱可塑性プラスチックの充填材含有量の差は、0:70〜70:0重量部(parts by weight)、好ましくは30:65〜65:30重量部、特に好ましくは15:60〜60:15重量部である。

【0051】

本発明に係る好ましくは使用されるポリアミドは、半結晶性ポリアミド(PA)であり、これはジアミン及びジカルボン酸から及び/又は少なくとも5個の環員を有するラクタムから、又は対応するアミノ酸から出発して調製することができる。この目的に使用することのできる出発材料は、脂肪族及び/又は芳香族ジカルボン酸、例えば、アジピン酸、2,2,4−及び2,4,4−トリメチルアジピン酸、アゼライン酸、セバシン酸、イソフタル酸、テレフタル酸、並びに脂肪族及び/又は芳香族ジアミン、例えば、テトラメチレンジアミン、ヘキサメチレンジアミン、1,9−ノナンジアミン、2,2,4−及び2,4,4−トリメチルヘキサメチレンジアミン、異性体ジアミノジシクロヘキシルメタン、ジアミノジシクロヘキシルプロパン、ビスアミノメチルシクロヘキサン、フェニレンジアミン、キシリレンジアミン、アミノカルボン酸、例えばアミノカプロン酸、及び対応するラクタムである。複数の上記モノマーから構成されるコポリアミドが含まれる。

【0052】

本発明に係る好ましいポリアミドは、カプロラクタムから、特に非常に好ましくはε−カプロラクタムから調製され、またPA6、PA66、及び他の脂肪族及び/又は芳香族ポリアミド又はコポリアミドをベースとする複合材料のほとんどからも調製され、ここでポリマー鎖中には各ポリアミド基につき3〜11個のメチレン基がある。

【0053】

本発明に従い使用される半結晶性ポリアミドはまた、他のポリアミド及び/又は別のポリマーとの混合物として使用することもできる。

【0054】

従来の添加剤、例えば離型剤、安定剤及び/又は流動助剤は、メルト中でポリアミドと混合するか、又は表面に塗布することができる。

【0055】

ポリエステルも同様に本発明に係る使用に好ましく、これは芳香族ジカルボン酸をベースとし、及び脂肪族若しくは芳香族ジヒドロキシ化合物をベースとするポリエステルである。

【0056】

好ましいポリエステルの第1の群は、ポリアルキレンテレフタレートの群、特にアルコール部分に2〜10個の炭素原子を有するポリアルキレンテレフタレートである。

【0057】

このタイプのポリアルキレンテレフタレートは公知であり、文献に記載されている。その主鎖は、芳香族ジカルボン酸から誘導される芳香環を含む。また、芳香環において、例えばハロゲン、特に塩素若しくは臭素、又はC1〜C4アルキル基、特にメチル基、エチル基、イソ−若しくはn−プロピル基、又はn−、イソ−若しくはtert−ブチル基により置換されていてもよい。

【0058】

このようなポリアルキレンテレフタレートは、芳香族ジカルボン酸、又はそのエステル又は他のエステル形成誘導体を、脂肪族ジヒドロキシ化合物と公知の方法で反応させることにより調製することができる。

【0059】

挙げることのできる好ましいジカルボン酸は、2,6−ナフタレンジカルボン酸、テレフタル酸及びイソフタル酸、及びこれらの混合物である。30mol%以下、好ましくは10mol%以下の芳香族ジカルボン酸が、アジピン酸、アゼライン酸、セバシン酸、ドデカン二酸及びシクロヘキサンジカルボン酸などの脂肪族又は脂環式ジカルボン酸により置換されてもよい。

【0060】

脂肪族ジヒドロキシ化合物のうち、2〜6個の炭素原子を有するジオール、特に1,2−エタンジオール、1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,4−ヘキサンジオール、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール及びネオペンチルグリコール、及びこれらの混合物が好ましい。

【0061】

使用が特に非常に好ましいポリエステルは、2〜6個の炭素原子を有するアルカンジオールから誘導されるポリアルキレンテレフタレートである。これらのうち、ポリエチレンテレフタレート(PET)、ポリプロピレンテレフタレート及びポリブチレンテレフタレート(PBT)、及びこれらの混合物が特に好ましい。また、他のモノマー単位として1重量%以下、好ましくは0.75重量%以下の1,6−ヘキサンジオール及び/又は2−メチル−1,5−ペンタンジオールを含むPET及び/又はPBTも好ましい。

【0062】

本発明に係る使用が好ましいポリエステルの粘度数は、ISO 1628に従えば、概して50〜220、好ましくは8〜160の範囲にある(25℃、1:1重量比のフェノール/o−ジクロロベンゼン混合液中0.5重量%濃度溶液での計測)。

【0063】

カルボキシ末端基含有量が、100meq/kg以下のポリエステル、好ましくは50meq/kg以下のポリエステル及び特に40meq/kg以下のポリエステルであるポリエステルが特に好ましい。このタイプのポリエステルは、例えば、独国特許出願公開第A 44 01 055号明細書の方法によって調製してもよい。カルボキシ末端基含有量は、通常、滴定法(例えば電位差測定法)により測定される。

【0064】

ポリエステル混合物が用いられる場合、成形用組成物は、PBTとは異なるポリエステル、例えばポリエチレンテレフタレート(PET)をさらに含むポリエステルから構成される混合物を含む。

【0065】

また、PAリサイクレート又はPETリサイクレート(スクラップPETとも称される)などの再生材料を、適切な場合にはPBTなどのポリアルキレンテレフタレートと混合して使用することも有利である。

【0066】

再生材料とは、概して以下のものである:

1)ポストインダストリアル再生材料として知られるもの:これらは重縮合時又は加工時の製造廃棄物、例えば、射出成形からのスプルー、射出成形若しくは押出しの立ち上がり時の材料、又は押出シート若しくはフォイルからのエッジトリム屑である。

2)ポストコンシューマー再生材料:これらは最終消費者によって利用された後に回収され処理されたプラスチック品である。ミネラルウォーター、清涼飲料およびジュース用のブロー成形PETボトルは、量の点で容易に主力となる品目である。

【0067】

いずれのタイプの再生材料も、粉砕材料として、又はペレットの形態で用いられ得る。後者の場合、粗再生材料が分離及び精製され、次に押出機を使用して溶融及びペレット化される。通常、これにより取扱性及び流動性が促進され、加工におけるさらなるステップのための計量が容易となる。

【0068】

使用される再生材料は、ペレット化されても、又はリグラインドの形態であってもよい。エッジ長さは10mm以下、好ましくは8mm未満とすべきである。

【0069】

ポリエステルは加工中に加水分解を受けるため(痕跡量の水分に起因)、再生材料を予め乾燥させることが望ましい。乾燥後の残留含水量は、好ましくは0.2%未満、特に0.05%未満である。

【0070】

他に挙げることのできる使用が好ましいポリエステルの別の群は、芳香族ジカルボン酸及び芳香族ジヒドロキシ化合物から誘導される完全芳香族ポリエステルの群である。

【0071】

好適な芳香族ジカルボン酸は、ポリアルキレンテレフタレートに関して先述した化合物である。好ましくは使用される混合物は、5〜100mol%のイソフタル酸及び0〜95mol%のテレフタル酸、特に約50〜約80%のテレフタル酸及び20〜約50%のイソフタル酸から構成される。

【0072】

芳香族ジヒドロキシ化合物は、好ましくは以下の一般式(I)を有する。

【化1】

上記の化学式において、

Zは、8個以下の炭素原子を有するアルキレン基又はシクロアルキレン基、12個以下の炭素原子を有するアリーレン基、カルボニル基、スルホニル基、酸素原子若しくは硫黄原子、又は化学結合であり、及び上記の化学式において、

mは、0〜2である。

【0073】

化合物のフェニレン基はまた、C1〜C6のアルキル基又はアルコキシ基及びフッ素、塩素又は臭素による置換を有してもよい。

【0074】

これらの化合物の親化合物の例は、ジヒドロキシビフェニル、ジ(ヒドロキシフェニル)アルカン、ジ(ヒドロキシフェニル)シクロアルカン、ジ(ヒドロキシフェニル)スルフィド、ジ(ヒドロキシフェニル)エーテル、ジ(ヒドロキシフェニル)ケトン、ジ(ヒドロキシフェニル)スルホキシド、α,α’−ジ(ヒドロキシフェニル)ジアルキルベンゼン、ジ(ヒドロキシフェニル)スルホン、ジ(ヒドロキシベンゾイル)ベンゼン、レソルシノール、及びヒドロキノン、並びにまたこれらの環アルキル化及び環ハロゲン化誘導体である。

【0075】

これらのうち、4,4’−ジヒドロキシビフェニル、2,4−ジ(4’−ヒドロキシフェニル)−2−メチルブタン、α,α’−ジ(4−ヒドロキシフェニル)−p−ジイソプロピルベンゼン、2,2−ジ(3’−メチル−4’−ヒドロキシフェニル)プロパン、及び2,2−ジ(3’−クロロ−4’−ヒドロキシフェニル)プロパンが好ましく、特に、2,2−ジ(4’−ヒドロキシフェニル)プロパン、2,2−ジ(3’,5−ジクロロジヒドロキシフェニル)プロパン、1,1−ジ(4’−ヒドロキシフェニル)シクロヘキサン、3,4’−ジヒドロキシベンゾフェノン、4,4’−ジヒドロキシジフェニルスルホン及び2,2−ジ(3’,5’−ジメチル−4’−ヒドロキシフェニル)プロパン並びにこれらの混合物が好ましい。

【0076】

当然ながら、ポリアルキレンテレフタレートと完全芳香族ポリエステルとの混合物を使用することも可能である。それらは概して20〜98重量%のポリアルキレンテレフタレート及び2〜80重量%の完全芳香族ポリエステルを含む。

【0077】

当然ながら、コポリエーテルエステルなどのポリエステルブロック共重合体を使用することも可能である。このタイプの生成物は公知であり、文献、例えば米国特許出願公開第3 651 014号明細書に記載されている。対応する生成物は市販もされており、例えばHytrel(登録商標)(DuPont)から入手可能である。

【0078】

本発明によれば、ポリエステルとしての使用が好ましい材料として、ハロゲンフリーポリカーボネートも含まれる。好適なハロゲンフリーポリカーボネートの例は、以下の一般式(II)のジフェノールをベースとするものである。

【化2】

上記の化学式において、

Qは、単結合、C1〜C8−アルキレン基、C2〜C3−アルキリデン基、C3〜C6−シクロアルキリデン基、C6〜C12−アリーレン基、又は−O−、−S−若しくは−SO2−であり、及びmは0〜2の整数である。

【0079】

ジフェノールのフェニレンラジカルはまた、C1〜C6−アルキル又はC1〜C6−アルコキシなどの置換を有してもよい。

【0080】

この式の好ましいジフェノールの例は、ヒドロキノン、レソルシノール、4,4’−ジ−ヒドロキシビフェニル、2,2−ビス(4−ヒドロキシフェニル)プロパン、2,4−ビス(4−ヒドロキシフェニル)−2−メチルブタン及び1,1−ビス(4−ヒドロキシフェニル)シクロヘキサンである。2,2−ビス(4−ヒドロキシフェニル)プロパン及び1,1−ビス(4−ヒドロキシフェニル)シクロヘキサンが特に好ましく、また1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサンも特に好ましい。

【0081】

ホモポリカーボネート又はコポリカーボネートのいずれかが成分Aとして好適であり、ビスフェノールAのコポリカーボネート、並びにビスフェノールAホモポリマーが好ましい。

【0082】

好適なポリカーボネートは公知の方法で分岐させることができ、具体的には、及び好ましくは、使用されるジフェノールの全量を基準として0.05〜2.0mol%の少なくとも三官能性の化合物、特に3個以上のフェノールOH基を有するものを組み込むことにより分岐させることができる。

【0083】

特に好適であることが分かっているポリカーボネートは、相対粘度ηrelが1.10〜1.50、特に1.25〜1.40である。これは、10,000〜200,000g/mol、好ましくは20,000〜80,000g/molの平均分子量Mw(重量平均)に対応する。

【0084】

この一般式のジフェノールは公知であるか、又は公知の方法で調製することができる。

【0085】

ポリカーボネートは、例えば、ジフェノールを界面法でホスゲンと反応させるか、又は均一相法(ピリジン法として知られる)でホスゲンと反応させることにより調製されてもよく、いずれの場合も、適量の公知の連鎖停止剤を用いることにより公知の方法で所望の分子量を実現することができる。(ポリジオルガノシロキサン含有ポリカーボネートに関しては、例えば独国特許出願公開第A33 34 782号明細書を参照のこと)

【0086】

好適な連鎖停止剤の例は、フェノール、p−tert−ブチルフェノール、或いは独国特許出願公開第A28 42 005号明細書にあるとおりの4−(1,3−テトラメチルブチル)フェノールなどの長鎖アルキルフェノール、又は独国特許出願公開第A35 06 472号明細書にあるとおりのアルキル置換基中に合計8〜20個の炭素原子を有するモノアルキルフェノール、若しくはジアルキルフェノール、例えば、p−ノニルフェノール、3,5−ジ−tert−ブチルフェノール、p−tert−オクチルフェノール、p−ドデシルフェノール、2−(3,5−ジメチルヘプチル)フェノール及び4−(3,5−ジメチルヘプチル)フェノールなどである。

【0087】

本発明の目的上、ハロゲンフリーポリカーボネートは、ハロゲンフリージフェノール、ハロゲンフリー連鎖停止剤、及び使用される場合、ハロゲンフリー分岐剤から構成されるポリカーボネートであり、ここで、例えば、界面法でホスゲンによりポリカーボネートを調製する結果生じる加水分解性塩素のppmレベルにおける下位量(subordinate amount)の含有量は、本発明の目的上、ハロゲン含有という用語に値するものとは見なされない。加水分解性塩素の含有量がppmレベルであるこのタイプのポリカーボネートは、本発明の目的上、ハロゲンフリーポリカーボネートである。

【0088】

挙げることのできる他の好適な熱可塑性ポリマーは非晶質ポリエステルカーボネートであり、ここでは調製プロセスの間に、ホスゲンが芳香族ジカルボン酸単位、例えばイソフタル酸単位及び/又はテレフタル酸単位により置換されている。この点に関しては、さらなる詳細について欧州特許出願公開第A0 711 810号明細書を参照することができる。

【0089】

欧州特許出願公開第A0 365 916号明細書は、モノマー単位としてシクロアルキルラジカルを有する他の好適なコポリカーボネートについて記載している。

【0090】

また、ビスフェノールAをビスフェノールTMCに代えることも可能である。このタイプのポリカーボネートは、商標APECHT(登録商標)のBayer AGから入手可能である。

【0091】

最後に、ポリプロピレンもまた、好ましくは使用されるポリマーとして挙げることができる。

【0092】

本発明の別の好ましい実施形態において、使用されるポリマー又は高分子成形用組成物の少なくとも1つは、0.001〜75重量部、好ましくは10〜70重量部、特に好ましくは20〜65重量部の充填材又は補強材料を含み、ここで特に好ましくは30〜65重量部の充填材又は補強材料を含む。

【0093】

使用される充填材又は補強材料はまた、2種以上の異なる充填材及び/又は補強材料であって、例えば、タルク、若しくはマイカ、シリケート、石英、二酸化チタン、珪灰石、カオリン、非晶質シリカ、炭酸マグネシウム、チョーク、長石、硫酸バリウム、ガラスビーズをベースとする充填材及び/又は補強材料、及び/又は炭素繊維及び/又はガラス繊維をベースとする繊維性の充填材及び/又は補強材料から構成された混合物を含むこともできる。タルク、マイカ、シリケート、石英、二酸化チタン、珪灰石、カオリン、非晶質シリカ、炭酸マグネシウム、チョーク、長石、硫酸バリウムをベースとする粒子状鉱物充填材及び/又はガラス繊維を使用することが好ましい。タルク、珪灰石、カオリン及び/又はガラス繊維をベースとする粒子状鉱物充填材を使用することが特に好ましく、ガラス繊維が特に非常に好ましい。

【0094】

さらにまた、針状鉱物充填材の使用も特に好ましい。本発明によれば、針状鉱物充填材という用語は、顕著な針状の特徴を有する鉱物充填材を意味する。挙げることのできる一例は、針状珪灰石である。その鉱物の長さ:直径の比は、好ましくは2:1〜35:1、特に好ましくは3:1〜19:1であり、ここで特に好ましくは4:1〜12:1である。CILAS GRANULOMETERを用いて測定した本発明に係る針状鉱物の平均粒径は、好ましくは20μmより小さく、特に好ましくは15μmより小さく、ここで特に好ましくは10μmより小さい。

【0095】

充填材及び/又は補強材料は、必要に応じて、例えばカップリング剤又はカップリング剤系、例えばシランベースのもので表面改質されている。しかしながら、この前処理は必須ではない。しかしながら、特にガラス繊維が用いられる場合には、シランに加え、ポリマー分散体、塗膜形成剤、分岐剤及び/又はガラス繊維加工助剤を使用することも可能である。

【0096】

本発明に係る使用が特に好ましいガラス繊維は、連続フィラメント繊維の形態又は細断若しくは粉砕されたガラス繊維の形態で添加され、その繊維径は、概して7〜18μm、好ましくは9〜15μmである。繊維は好適なサイズ系を備えていてもよく、及びカップリング剤又はカップリング剤系、例えばシランベースのものを備えていてもよい。

【0097】

前処理のために一般に用いられるシランベースのカップリング剤は、シラン化合物、好ましくは以下の一般式(III)のシラン化合物である。

(X−(CH2)q)k−Si−(O−CrH2r+1)4−k (III)

上記の化学式において、

Xは、NH2−、HO−又は

【化3】

であり、

qは、2〜10、好ましくは3〜4の整数であり、

rは、1〜5、好ましくは1〜2の整数であり、及び

kは、1〜3の整数、好ましくは1である。

【0098】

さらに好ましいカップリング剤としては、アミノプロピルトリメトキシシラン、アミノブチルトリメトキシシラン、アミノプロピルトリエトキシシラン、アミノブチルトリエトキシシランの群からのシラン化合物があり、また、置換基Xとしてグリシジル基を有する対応するシランもある。

【0099】

概して充填材を改質するための表面被覆に使用されるシラン化合物の量は、鉱物充填材を基準として0.05〜2重量%、好ましくは0.25〜1.5重量%、特に0.5〜1重量%である。

【0100】

成形用組成物又は成形品における粒子状充填材のd97値又はd50値は、成形用組成物を得るか、又は成形品を得るために加工する結果として、最初に使用された充填材における値より小さくなり得る。成形用組成物又は成形品におけるガラス繊維の長さ分布は、成形用組成物を得るか、又は成形品を得るために加工する結果として小さくなり得る。

【0101】

異なるプラスチックが使用される場合、それらはそれぞれ、個別に、又は他の充填材/補強材料との混合物として、充填材を0.001〜70重量部、好ましくは30〜60重量部、特に好ましくは15〜65重量部含むことができ、ここで特に好ましくは15〜60重量部含むことができる。

【0102】

いずれの場合にも、使用されるプラスチックに同じポリマーが用いられる場合、充填材の量は異なる。しかしながら、2つのプラスチックに異なるポリマーが用いられるとき、存在する充填材の量は確実に同じであり得る。

【0103】

2つのプラスチックに同じ熱可塑性プラスチックが用いられる場合、2つの熱可塑性プラスチックの充填材含有量の差は、0:70〜70:0重量部、好ましくは30:65〜65:30重量部、特に好ましくは15:60〜60:15重量部である。

【0104】

用いられるプラスチックが異なる熱可塑性プラスチックを含む場合、PA−PBT群又はPA−PP群の組み合わせの使用が好ましく、ここでPAはポリアミドであり、PBTはポリブチレンテレフタレートであり、PPはポリプロピレンである。

【0105】

好ましい一実施形態において、使用される熱可塑性ポリマーは、少なくとも1つの相溶化剤、すなわち、物理的過程を介してポリプロピレンなどの主材料(critical material)のポリアミドへの結合、或いはその逆を行うことが可能な成分材料を含むことができる。使用される相溶化剤は、例として、独国特許出願公開第4 206 191 A1号明細書又は米国特許第6 541 571 B1号明細書に記載されている。

【0106】

本発明のさらなる態様は、金属又は高強度プラスチック材料から構成された、好ましくは管状形態の、少なくとも1つの部分的にプラスチックで取り囲まれた本体と、ステアリングコラムリテーナとして機能し、且つ少なくとも1つのプラスチックがオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を設け、第二に、本体との、又はそれぞれに、完全にプラスチックからなる構造を介した本体との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイルとを含む、プラスチック−金属−ハイブリッド設計を用いた自動車の計器盤を収容するための横部材自動車モジュールの製造方法であって、横部材モジュールが二成分射出成形法による射出成形プロセスにより製造され、ここで、少なくとも2つの異なるプラスチックを使用することにより、さらに機能要素用のリンク要素がオンモールド成形され、且つ二成分射出成形法において多種のプラスチック材料が互いに合流するとそれらは互いに融合する点で、多種のプラスチック材料による多種のプラスチック部品の互いの固定的な結合が可能であることを特徴とする方法を提供する。

【0107】

本発明の一実施形態によれば、プラスチック部品のプラスチックのうちの少なくとも1つは、本体とインターロック結合を形成する。

【0108】

本発明の一実施形態によれば、プラスチック部品のプラスチックのうちの少なくとも1つは、本体の縁端とインターロック結合を形成し、この縁端により前記プラスチック部品は本体上を少なくとも一方向、好ましくはプラスチック部品の長手方向に動くことができる。

【0109】

本発明の一実施形態によれば、2つの異なるプラスチックの融合は、同じ1つ又は複数のキャビティ内で起こり、そこでそれらのプラスチックは互いに合流する。

【0110】

本発明の一実施形態によれば、本体は金属又は高強度プラスチック材料から構成される。

【0111】

本発明の一実施形態によれば、本体の金属として、鋼鉄、アルミニウム又はマグネシウム又は前記金属の他の金属との合金が用いられる。

【0112】

本発明の一実施形態によれば、選択されるプラスチックは、ポリアミド、ポリエステル、ポリプロピレンの群からの少なくとも1つのプラスチック又は上記ポリマーの任意の可能な混合物を含む。

【0113】

本発明の一実施形態によれば、加工されるプラスチック材料は、充填材及び/又は補強材料の含有量が異なる。

【0114】

本発明の一実施形態によれば、多部品型本体が用いられ、ここで本体の個々の部品は、熱可塑性プラスチック部品の一方を用いた射出成形工程によって互いに結合される。

【0115】

本発明の別の態様は、上記の方法によって製造される横部材自動車モジュールを提供する。

【0116】

明確にすれば、本発明の範囲には、上記に掲載される定義及びパラメータの全てが、概略的なものとして、又は好ましい範囲として、任意の所望の組み合わせで含まれることに留意しなければならない。

【0117】

以下の実施例では、図を用いて本発明のさらなる説明を提供するが、本発明を制限するものではない。

【0118】

以下に、添付の図を用いて単に例として本発明を説明する。

【図面の簡単な説明】

【0119】

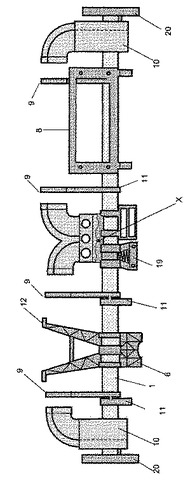

【図1】車両に設置するのに必要な状態にある横部材モジュールの後面図である。

【図2】車両に設置するのに必要な状態にある横部材モジュールの平面図である。

【図3】プラスチックを用いたオーバーモールド成形プロセス前の図1及び図2に係る横部材モジュールの3つのシートメタルインサートの後面図である。

【図4】車両に設置するのに必要な位置にある横部材モジュールの平面図である。

【図5】射出金型用のフィードシステムの図を伴う横部材モジュールである。

【発明を実施するための形態】

【0120】

図1は、車両に設置するのに必要な状態にある横部材モジュールの後面図を示す。二成分射出成形法でオンモールド成形されたプラスチック成分A及びB、並びに3つのシートメタルプロファイル3、4、5が異なる陰影で示される。メルトフロントは示される領域(点線)で互いに合流する。Xは、プラスチック成分Aとプラスチック成分Bとが互いに合流する位置を示す。

【表1】

【0121】

図2は、車両に設置するのに必要な状態にある横部材モジュールの平面図を示す。二成分射出成形法でオンモールド成形されたプラスチック成分A及びB、並びに3つのシートメタルプロファイル3、4、5が異なる陰影で示される。メルトフロントは示される領域(点線)で互いに合流する。Xは、プラスチック成分Aとプラスチック成分Bとが互いに合流する位置を示す。

【表2】

【0122】

図3は、プラスチックを用いたオーバーモールド成形プロセス前の図1及び図2に係る横部材モジュールの3つのシートメタルインサートの後面図を示す。以下は図示しない:シートメタルプロファイルの穿孔(図3)及びそれらの周囲及び中に射出成形されたプラスチック、並びに縁端の周囲に成形されたプラスチック(図1及び図2)。符号3、4及び5は、個々のシートメタルインサートを示す。

【0123】

図4は、車両に設置するのに必要な位置にある横部材モジュールの平面図を示す。以下の機能部又は機能要素用のリンク要素は図示されており、以下を示す。

2 ステアリングコラムリテーナ

6、7 リンク要素(概略)

8 エアバッグハウジングリテーナ

9 エアダクトリテーナ

10 通気ノズル/排気口/エアダクト接続部

11 ニーアブソーバリテーナ

12(グローブボックスリテーナ=図示せず)

13 空調機器リテーナ

14 マルチメディア機器リテーナ(ナビゲーション機器、ラジオ、電話等)

15(セキュリティーボックスリテーナ=図示せず)

16(運転席計器リテーナ=図示せず)

17(計器盤との締結部/接続部=図示せず)

18 バルクヘッドとの締結部/接続部

19 センターコンソール/トンネルストラットとの締結部/接続部

20 Aコラムとの締結部/連結部

21(ケーブルハーネス締結部=図示せず)

【0124】

図5は、射出金型用のフィードシステムの図を伴う横部材モジュールを示す。プラスチック成分A及びBは可塑化ユニット(成分A用及び成分B用)から別個のランナーを通過して射出金型のキャビティに達する。射出金型に挿入されたシートメタルプロファイル3、4及び5(図3)がプラスチック成分A及びBによってオーバーモールド成形され、所定の幾何形状が得られる。

【0125】

概して横部材モジュールにおける本体として示される金属管1を図3に図示し、ここで金属管又は任意の個別のリンク要素には、いかなる具体的な形状も付与されない。しかしながら、その具体的な幾何形状は、それが以下の説明から明らかにされない範囲において例示を目的としているに過ぎないことは、明確にされるべきである。

【0126】

ステアリングコラムリテーナ12、本体/金属管1及びトンネルストラットから構成される図1に示されるとおりの本発明の横部材モジュールは、車両の計器盤を収容する働きをするものであり、組立て時に、Aコラム、自動車のバルクヘッド及びカルダントンネルに連結される。横部材モジュールは、シームレスであるか、又は長手方向溶接シームを有する金属管1、好ましくは鋼鉄管を含み、その外形寸法は公差が小さい。金属管は好ましくはその両端で挟圧される。それらの挟圧された端部には穴が位置し、Aピラー用のねじ式ラグとして機能する。従って穴の位置は、金属管のなかで、Aピラー間に剛連結をもたらすために横部材が役立つ領域にある。特に、側方からの衝撃があった場合に生じる大きい力の吸収も可能にするため、さらに金属管1の設計は好ましくは直線状であり、すなわち金属管1には、挟圧された端部を介して金属管1に圧力が加わる場合に曲げ変形が起こり得る湾曲部が含まれない。

【0127】

横部材の製造時、金属管1は射出成形プラントにおいてプラスチックA及び/又はBでオーバーモールド成形される。ここでは繊維強化プラスチック、好ましくはガラス繊維入りプラスチックを使用することが好ましい。Durethan(登録商標)PA GF60(Lanxess Deutschland GmbHからの60重量%ガラス繊維含有ポリアミド)が、ここで特に好適な材料であることが分かっている。オーバーモールド成形されるプラスチックは金属管1全体を被覆してもよく、或いはプラスチックがオーバーモールド成形されない領域があってもよい。金属管1が完全にはオーバーモールド成形されない場合、射出成形プラントにおける金型の寸法精度に対して、及びまた金属管1の寸法精度に対しても、特定の要件が課され、従って金属管1は外形寸法に関する公差を小さくしなければならない。

【0128】

プラスチックA及び/又はBを使用して金属管1をオーバーモールド成形する利点は、高強度及び高剛性が要求される箇所を金属管により実現することができる一方、単に後に組み込まれる構成品の連結に用いられるに過ぎない箇所は、プラスチックからオンモールド成形することができることである。同じようにして、使用されるプラスチックがさらに区別されるよう実現することも可能である。例として、後にプラスチックに対して高い機械的要件が課される箇所にのみ、繊維強化プラスチック、特にガラス繊維入りプラスチックを使用する一方、その他の箇所には、低い繊維強化レベルのプラスチック、繊維強化されてないプラスチックを使用することが可能であり得る。図1に示される横部材モジュールの場合、プラスチック部品は全て、単一の製造ステップでオンモールド成形することが可能である。

【0129】

独国特許出願公開第10 2005 004 605 A1号明細書は、代替的実施形態を開示し、及びさらなる要素も、また横部材の金属管の製造方法も開示している。

【0130】

全てがプラスチックからなる解決法とは対照的に、金属管とステアリングコラムリテーナとの形態の横部材モジュールに対する本発明に記載されるプラスチック−金属−複合材の解決法により、設置条件において36Hzより大きい1次モード固有振動数を実現することが可能となり、このような固有振動数は、他の場合には、金属から構成され、従って著しく重い設計を用いることによってしか実現されないものである。

【0131】

いずれもハイブリッド技術を用いる金属管1とステアリングコラムリテーナ2とから構成された、好ましくはプラスチック製リブ材を有する横部材モジュールの構造は、単純でロバストな製造工程を保証するようにも設計される。

【0132】

構成品に対する社内試験において、二成分射出成形法(=メルトフロントが第2のメルトフロントに合流する前には固化しない同時射出)におけるポリアミドでは、合流域の強度が、従来の単一プラスチック成分の溶接ライン強度と同じであるか、又はプロセスパラメータが最適化されたならば、実にそれより高くなることが分かった。

【0133】

上記に引用される先行技術には、プラスチック成分が連続的に射出される多成分プロセスについて記載する引用が記載されている。

・ その結果、少なくともPA(ポリアミド)の場合、及びPBT(ポリブチレンテレフタレート)の場合、合流域における強度が、Lanxess Deutschland GmbHからのDurethan(登録商標)BKV30の場合の通常の溶接ライン強度の60%にまで著しく低下する。射出が同時であり、且つ2つのメルトフロントが互いに合流するときに達成されるレベルは、100%であった(及びプロセスパラメータが最適化された場合、さらに高かった)とともに、結局のところこれが構成品の性能を決定する基準である。

・ 100%より高いレベルを達成することが可能である。メルトが互いに合流するとき、その接合部においてより高い粘度を有する方のメルトフロントが、他方のメルトフロントに侵入する。メルトフロントは混合されなかったが、接触範囲は大幅に増したとともに、他方の材料に侵入したメルトの突端部が他方の外側のプラスチック成分により捉えられる。この効果はまた、切換えを遅延させて他方の材料に侵入するプラスチック成分の圧力を保持することにより増幅され得る。

【0134】

同時に、第2のプラスチック成分に利用可能なキャビティを設けるためにスライド又はバーを提供する必要がなかったため、金型の構造がより単純となった。第1のメルトフロントが十分に固化し、第2のプラスチック成分と結合させるためのスライドの引き抜きが可能となるまで待つ必要がなかったため、サイクル時間が短縮された。

【符号の説明】

【0135】

1 本体/金属管

2 ステアリングコラムリテーナ

3、4、5 シートメタルプロファイル

6、7 リンク要素

8 エアバッグハウジングリテーナ

9 エアダクトリテーナ

10 通気ノズル/排気口/エアダクト接続部

11 ニーアブソーバリテーナ

12 グローブボックスリテーナ

13 空調機器リテーナ

14 マルチメディア機器リテーナ

15 セキュリティーボックスリテーナ

16 運転席計器リテーナ

17 計器盤との締結部/接続部

18 バルクヘッドとの締結部/接続部

19 センターコンソール/トンネルストラットとの締結部/接続部

20 Aコラムとの締結部/連結部

21 ケーブルハーネス締結部

A、B プラスチック

【技術分野】

【0001】

本発明は、計器盤を収容し、且つ自動車の2本のAピラーを直接連結して車体構造を強化するための、ステアリングコラムリテーナ(steering−column retainer)を有する横部材から構成された横部材自動車モジュールに関し、ここでこの横部材モジュールは、すなわち横部材のみならずステアリングコラムリテーナもまた、金属−プラスチック複合設計(ハイブリッド技術)を用いて製造されるとともに、少なくとも1つの本体と、少なくとも1つの熱可塑性プラスチック部品及び1つの第2の熱可塑性プラスチック部品とから構成され、ここでこれらのプラスチック部品は射出成形により第一に本体と固定的に結合されていると同時に、多種のプラスチック部品が互いに結合されており、ここで2つのプラスチック部品は異なるプラスチック材料から構成されるとともに、二成分射出成形法(bi−injection moulding)で射出され、ここでそれらは互いに合流すると互いに融合し、金属との固定的な結合に至る。

【背景技術】

【0002】

ステアリングコンソールとも称される公知のステアリングコラムリテーナは、複数の溶接された鋼鉄製シートメタルプロファイル(sheet metal profiles)又はダイカスト構成品(例えばアルミニウム又はマグネシウムから構成される)から構成され、計器盤横部材の耐力構造に溶接されて横部材モジュールをなすか、又は単一部品を形成するように、若しくはそれぞれに、アルミニウム、鋼鉄、マグネシウム、若しくはプラスチック−金属−ハイブリッド設計から構成されるプロファイルを組み合わせた形態で、固定的に連結される。

【0003】

特許文献1は、少なくとも部分的にプラスチックで取り囲まれた金属管を含み、それに対し、導線セットを挿通させることのできるプラスチック導管であって、ねじ付け法により自動車のフロントウォールに固定するための、プラスチックから構成されるオンモールド成形(moulded−on)リンクを備えるプラスチック導管が単一部品を形成するようにオンモールド成形された、自動車用横部材モジュールを開示している。

【0004】

特許文献2は、自動車用に意図された横部材であって、管の湾曲部分の領域に、溶接付けされた金属製ステアリングコラムリンクを有し、その上にステアリングコラムのねじ式プレートが取付けられる横部材を開示している。前記横部材の湾曲部の製造では、金属−プラスチック−ハイブリッド設計が用いられる。

【0005】

特許文献3は、自動車のAピラー間に設置されるハイブリッド型構成の計器盤支持体であって、細長いシェル状本体を有し、また金属材料から構成された安定用挿入部品も有し、それらはオンモールド成形された内部プラスチックリブ材を介して連係されることで金属/プラスチック−複合材部品をなしているとともに、それらを少なくとも1本のエアダクトが少なくともある程度挿通し、ここで、プラスチックリブ材と同時に、プラスチックから構成され、且つ本体から外側に突出したリテーナ、コンソール及び連結点がオンモールド成形されて単一部品をなしている、計器盤支持体を開示している。

【0006】

特許文献4は、本質的に管状の本体を有し、その中に少なくとも1本の導管が提供される自動車用構成品、特に自動車のAピラー間に配置される横部材について記載している。より容易に製造することができ、作業がより少なく、従って低コストであり、且つ中に導管を有利な方法で一体化することのできる軽量の改良された構成品を提供するため、特許文献4は、本体が、プラスチックから構成される導管壁を形成するためにプラスチック製内側ライニングを有することを提案している。前記構成品は、自動車の計器盤支持体として使用することができる。ステアリングコラムホルダなどのホルダが本体に取り付けられ、これらのホルダも同じく好ましくは金属から構成される。特許文献4によれば、ホルダはプラスチックで取り囲まれていてもよく、従ってその剛性を増加させ、異音をなくし、エッジ保護を提供することができる。

【0007】

特許文献5は、少なくとも1つのプロファイルの自由端が第2のプロファイルに隣接するか、又は第2のプロファイルの中まで突出する、2つ以上のプロファイルから構成される複合材構成品について記載するとともに、その構成品の製造方法について記載しており、これは、プロファイルの接合箇所の領域に補強要素が取り付けられ、それらがプロファイルとインターロック結合を形成していること、及び接合箇所の領域で成形又は収縮加工を行うことによって付着された熱可塑性プラスチックによりプロファイルが互いに結合されていることを特徴とする。

【0008】

特許文献6は、ハイブリッド横部材の主方向に開放したチャネルの形態で延在する部分を有する金属製クロスストラットを有し、その長手方向縁端が、ある部分において、プラスチックから構成される構造要素と好ましくは接着性ジョイントにより結合されている、車両用ハイブリッド横部材について記載している。

【0009】

また、開放したチャネルの形態でハイブリッド横部材の主方向に延在する部分を含む金属製横ストラットを有し、ステアリングコラムリンクがそれに対して外向きに中心に取り付けられ、またステアリングコラムリンクの領域において金属製横ストラットのプロファイル内に補助ストラットも配置された、車両用に提案されたハイブリッド横部材もある。

【0010】

特許文献7は、本質的に中空プロファイルとして設計され、且つ内部に案内導管を有する本体であって、続く加工ステップにおいて追加部品と一体化させることが可能な少なくとも1つのリンクを有する本体を備える構成品、特に自動車のAコラム間に配置される横部材に関する。

【0011】

特許文献8は、少なくとも部分的にプラスチックで取り囲まれた金属管と、ステアリングコラムリテーナとして機能し、且つオンモールド成形されたプラスチックを有する複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結をもたらし、第二に全てプラスチックからなる構造による金属管との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイルとを含む、自動車の計器盤を収容することを意図した横部材モジュールを提示している。

【0012】

ステアリングコラムリテーナと横部材との連結についての先行技術に記載される全ての解決法に共通する特徴は、それらがいずれも、さらなる作業が行われるまではステアリングコンソールを収容しない、金属から構成されるか、若しくはプラスチックから構成されるホルダを含むに過ぎないこと、又はステアリングコンソールのオンモールド成形がリブ材用のプラスチックのオンモールド成形と同時に行われる限りでは、特許文献3の場合のように、それがプラスチックのみから構成されることである。

【0013】

二部品設計は結果として作業コストが増し、及び特許文献3による全体がプラスチックから構成される解決法は、結果として安定性が損なわれる。さらに、先行技術に記載される解決法は、ステアリングホイールにまで知覚できるほどに拡がる不都合な振動挙動を呈する。特許文献1は、提案される横部材モジュールのハイブリッド設計が揺動質量を低減するが比較的高い固有振動数を有する横部材を提供するため、高レベルの振動快適性を有する横部材モジュールがもたらされることを指摘しており、車両構成が変更されるとこの横部材の振動挙動の軽減だけでは不十分であり、実際のところ不快な振動挙動がステアリングホイールにまで及ぶことが分かっている。

【0014】

先行技術に記載される横部材自動車モジュールの別の欠点は、様々な機能を果たす必要がある場合、正確に同じタイプのプラスチックを用いた機能要素が横部材モジュール上に成形されることである。例として、特許文献4では、正確に同じプラスチックが空気吐出部接続、リテーナ及びリンク要素、又はプラスチックシェルの成形に用いられるとともに、それらを管状横部材と確実に連結するためにもまた用いられる。ここで、正確に同じプラスチックは、負荷に供される機能部のみならず、自動車の動作中に全く若しくはほんの僅かしか負荷を受けない機能部にも用いられている。

【0015】

この状況を考慮に入れる一つの方法は、多成分技術を使用することである。様々なタイプの多成分技術としては、以下のものがある。

・ 二成分射出成形、すなわち2つ以上の成分を同じキャビティ内に同時射出する。

・ コアバック法、すなわち2つ以上の成分を順番に射出し、ここで第2の成分用のキャビティは、スライド式隔壁を引き込むことによって利用可能となる。

・ トランスファー法、すなわち第2の成分を射出する前に第2のキャビティ又は第2の機械に移されるプリフォームを使用する。

・ サンドイッチ法、すなわち外層/コアを用いた層構造であり、それらの層は連続的に射出される。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】独国特許出願公開第10 2005 004 605 A1号明細書

【特許文献2】独国特許出願公開第102 40 395 A1号明細書

【特許文献3】独国実用新案第200 08 201 U1号明細書

【特許文献4】独国特許出願公開第100 64 522 A1号明細書

【特許文献5】独国特許出願公開第100 22 360 A1号明細書

【特許文献6】独国特許出願公開第103 60 045 A1号明細書

【特許文献7】独国特許出願公開第10 2004 032 951 A1号明細書

【特許文献8】独国実用新案第10 2008 012 066 U1号明細書

【発明の概要】

【発明が解決しようとする課題】

【0017】

従って本発明の目的は、第一に、ステアリングホイールで計測される1次モード固有振動数を36Hzより大きくすることを第一に、及びさらなる結果として、上記に引用される先行技術と比較して一層の重量低減、コスト低減、及びまた製造プロセスの簡略化を図ることを目的として、ステアリングコンソール及びそれに固定されるステアリングコラム(ステアリングコラムチューブとも称される)と合わせた計器盤支持体全体の固有振動挙動を改善することにあった。

【0018】

特に、ステアリングコラムリテーナが、ステアリングコラムを収容し、且つバルクヘッド(耐力車体構造の構成品)と計器盤横部材との間の重要な連結要素として機能する役割を有する点に難題がある。ステアリングコラムリテーナはここで最大剛性の連結をもたらさなければならず、それが計器盤横部材の固有振動挙動に対して決定的な影響を有する。望ましくない固有振動は、例えば、エンジン、パワートレイン及び車台からもたらされる励振によって引き起こされる。こうした振動は車体構造を介してステアリングロッド及びステアリングホイールへと、またダッシュボード全体にも伝播し、ステアリングホイールの振動及び車両内部における騒音を引き起こす。その結果、快適性が容認し難いまでに低下する。

【課題を解決するための手段】

【0019】

この目的は、プラスチック−金属−ハイブリッド設計を用いた自動車の計器盤を収容するための横部材自動車モジュールであって、金属又は高強度プラスチック材料から構成された、好ましくは管状形態の、少なくとも1つの部分的にプラスチックで取り囲まれた本体と、ステアリングコラムリテーナとして機能する単純成形シートメタルプロファイルであって、少なくとも1つのプラスチックがオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を設け、第二に、本体との、又はそれぞれに、完全にプラスチックからなる構造を介した本体との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイルと、を備えている横部材自動車モジュールにおいて、少なくとも2つの異なるプラスチックを使用することにより、さらに機能要素用のリンク要素が同時にオンモールド成形され、且つ二成分射出成形法において多種のプラスチック材料のメルトフロントが互いに合流するとそれらは互いに融合する点で、多種のプラスチック材料による多種のプラスチック部品の互いの固定的な結合が可能であることを特徴とする、横部材自動車モジュールにより実現され、従って本発明はそれを提供する。

【0020】

意外なことに、同様にハイブリッド設計を使用して製造された横部材モジュールとステアリングコラムリテーナとの固定的な連結は、第一に、その設置条件において最適化された固有振動挙動、すなわちステアリングホイールにおける36Hzより大きい1次モード固有振動数をもたらし、さらに、これまで金属で製造されていた構成品をプラスチックに代えることができ、その結果自動車の重量のさらなる低減に寄与するため、車両全体のコスト及び重量の低減ももたらす。最後に、本発明に係る横部材モジュールとステアリングコラムリテーナとの組み合わせ、さらに機能構成品を設置するための機能要素もまた、単純化された方法により単一の作業で製造することができ、これは、少なくとも2つの本体、例えば金属管と成形メタルシートとを、さらに機能要素用のリンク要素もまた、共に同じ金型内で二成分射出成形法により単一の作業でオーバーモールド成形及び連結することにより行われ、ここで多種のプラスチック又はメルトフロントは、同じキャビティ内で互いに合流して互いに融合する。

【0021】

本発明によれば、二成分射出とは、単に少なくとも2つのプラスチック成分の同時射出を意味する。ここでの一義的な特徴は、射出成形されるプラスチックのメルトフロントの双方、又は全てが、互いに合流するときに固化していないこと、及びその拡散が、例えばスライド又は金型コアといった成形プロセスのいかなる技術的特徴によっても制限されないことである。

【0022】

意外なことに、二成分射出成形工程によりプラスチック成分を同時射出することにより製造された、本発明に従い製造された横部材モジュールは、プラスチックの双方、又は全ての合流域の強度が、単一のプラスチックから構成される従来の構成品のフローライン強度と少なくとも同程度の高さであり、ここで横部材モジュール自体はより軽量である。

【0023】

結合強度は、先行技術に基づき予想され得るものより著しく高く、さらに金型の構造は、個別に作動しなければならないいかなる金型コア又はスライドも必要ないため、より単純である。その代わりに、プラスチック成分の「接触域」が得られ、これは成形プロセスの技術的要因によるいかなる厳密な制限も受けることがなく、その代わりに、各種成分のゲート開閉の相対的な位置を通じて、及びプロセスパラメータにより決定される。例として2つの射出アセンブリは、成分の1つをより多く、又は他の成分をより多く射出させるため、異なる速度で、或いは時間をずらして射出することができ、その結果「接触域」の変位が制御される。ここでメルトフロントが互いに合流するとき、それらは溶融状態にある。

【0024】

本発明はまた、設置条件における自動車の計器盤支持体の固有振動挙動に対して36Hzより大きい1次モード固有振動数を生じるように影響を及ぼす方法であって、横部材モジュールが、自動車の計器盤の下に取り付けられ、前記横部材モジュールは、金属又は高強度プラスチック材料から構成された、好ましくは管状形態の、少なくとも1つの部分的にプラスチックで取り囲まれた本体と、ステアリングコラムリテーナとして機能する単純成形シートメタルプロファイルであって、少なくとも1つのプラスチックがオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に極めて堅固な連結を生じ、第二に、本体との、又はそれぞれに、完全にプラスチックからなる構造を介した本体との強固な連結が実現されるように設計及び配置された単純成形シートメタルプロファイルと、から構成され、少なくとも2つの異なるプラスチックを使用することにより、さらに機能要素用のリンク要素がオンモールド成形され、且つ二成分射出成形法において多種のプラスチック材料が互いに合流するとそれらは互いに融合する点で、多種のプラスチック材料による多種のプラスチック部品の互いの固定的な結合が可能であることを特徴とする方法も提供する。

【0025】

本発明はまた、自動車の計器盤の下に取り付けられる横部材モジュールの使用であって、金属又は高強度プラスチック材料から構成され、好ましくは金属から構成された、少なくとも部分的にプラスチックで取り囲まれた本体、好ましくは管状の本体と、ステアリングコラムリテーナとして機能する単純成形シートメタルプロファイルであってプラスチックがオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を設け、第二に、完全にプラスチックからなる構造を介した本体との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイルと、を備えており、少なくとも2つの異なるプラスチックを使用することにより、さらに機能要素用のリンク要素がオンモールド成形され、且つ二成分射出成形法において多種のプラスチック材料が互いに合流するとそれらは互いに融合する点で、多種のプラスチック材料による多種のプラスチック部品の互いの固定的な結合が可能であり、それによって横部材モジュールの、設置条件における計器盤支持体の固有振動挙動に対して36Hzより大きい1次モード固有振動数を生じるように影響を及ぼす、横部材モジュールの使用も提供する。好ましい一実施形態において、1次モード固有振動数は36.1〜50Hzであり、特に好ましくは37.1〜39Hzである。本発明の横部材モジュールは自動車に用いられることが好ましく、特に好ましくは乗用車又は重量物運搬車両に用いられる。

【0026】

好ましい一実施形態において、横部材モジュール用の射出成形手順で製造されるプラスチック構造は、使用される少なくとも2つの異なるプラスチックのうちの1つから構成される補強リブを含み、これは計器盤横部材との連結を堅固にするのみならず、オーバーモールド成形されたシートメタルプロファイルのブレースとなってそれを支持し、フロントウォールの広い範囲にわたり力の伝達をもたらす機能も果たす。この補強リブは、ひいては好ましくは離散的な連結位置においてシートメタルプロファイルの穿孔を介してシートメタルプロファイルに固定的に連結されており、ここでプラスチックは穿孔の中を通じて延在し、穿孔の表面を覆って延在する。

【0027】

本発明の好ましい一実施形態において、金属本体、好ましくは金属管、及び/又はステアリングコラムリテーナに用いられるシートメタルプロファイルは、接着促進剤又は接着剤のコーティングを有する。独国特許出願公開第10 2006 025 745 A1号明細書が本発明によって使用される接着促進剤を開示しており、本件に関連するその内容全体は参照により本願に援用される。好ましくは、接着促進剤又は接着剤は、2つの連続するステップで好ましくは熱活性化によって完全に架橋する二段階接着促進剤である。接着促進剤又は接着剤は、スタンピング及び/又はシェーピング等の前にシートメタルプロファイル又は金属材料に塗布することができる。このタイプの塗布は好ましくは、シートメタルプロファイル上に、それに対する作業の前に、「コイルコーティング」法により行われる。この方法は特に費用対効果が高い。しかしながら、接着促進剤又は接着剤はまた、スプレー法、浸漬被覆法、又は粉末スプレー法等により塗布することもできる。シートメタルプロファイル及び/又は金属管に塗布した後、それは第1のステップで部分的に架橋され、それにより取り扱いに対する十分な耐損傷性を有する「指触乾燥状態」の表面が形成される。接着促進剤又は接着剤はプラスチックのオンモールド成形中又は成形後に完全に架橋され、それによりその最終的な特性を獲得する。接着促進剤の第2の架橋段階に必要な活性化エネルギーを実現するには、プラスチック金型を加熱し、及び/又はシートメタルインサートプロファイル又は金属本体、好ましくは金属管を加熱し、及び/又はプラスチック材料を射出金型に射出するときの温度が架橋を生じさせるのに十分な高さとなるよう確実にすることが有利であり得る。代替例として、オンモールド成形プロセス後にアニーリングを行うことにより完全な架橋を実現することが可能である。

【0028】

プラスチックとシートメタルプロファイル及び/又は金属管との間に密着したリンクを提供する接着促進剤又は接着剤は、好ましくはポリウレタン系又はエポキシ系、特に好ましくは、ビスフェノールA及び/又はビスフェノールB及び/又はビスフェノールC及び/又はビスフェノールFをベースとしたエポキシ樹脂である。

【0029】

本発明によって使用されるプラスチック材料に好ましい接着促進剤系又は接着剤は、エラストマー変性エポキシ接着剤をベースとし、特に1,3−ブタジエンの共重合による共有結合及び/又はゴムの付加による物理的結合を伴う。

【0030】

好ましい代替実施形態において、個別のプロセスステップでは、オーバーモールド成形プロセス後にのみ、シートメタルプロファイルは熱間リベット締め又は他のタイプのリベット締め、クリンチング、接着剤ボンディング、又はねじ付けの方法により金属管のプラスチック構造と連結され、その連結は、射出成形手順から常に得られる結合に追加されるものである。

【0031】

本発明の好ましい一実施形態において、横部材モジュールに使用される本体、好ましくは金属管は、両端部が挟圧されたパイプであり、双方の挟圧された端部には穴が位置する。挟圧された端部に提供されるそれらの穴は、車体構造内に横部材モジュールを組み立てるときのAピラー用のねじ式ラグとして働く。この設計の利点は、追加的な角ブラケット、例えば、それがない場合に先行技術でAピラーの連結に一般的であるものを溶接付けする必要がないことである。従ってAピラーリンクを溶接付けする追加的な製造ステップを省くことができ、そのためそれらの位置における歪みの問題もなくなる。

【0032】

横部材モジュールは、ステアリングコラムリテーナに加え、本体、好ましくは金属管の挟圧された各端部にオンモールド成形されたプラスチックラグを有し、各オンモールド成形プラスチックラグには貫通孔が位置することがさらに好ましい。このさらなる貫通孔は、横部材モジュールのAピラーとのさらなる連結部として働き、特に横部材モジュールが金属管の長手方向軸の周りに回転することを防ぐ働きをする。

【0033】

本体の材料は、概して要求される機械的特性を考慮して選択することができる。さらに、車両のタイプに応じて、設置空間の最適化又は重量の最適化を比較的重視しなければならず、これも同様に本体に好適な材料の選択に影響を及ぼす。最後に、自動車において本体、好ましくは金属管とAピラーとの間には直接的な接続があるため、材料の選択では、その材料の組み合わせに関する耐食要件もまた考慮される。本体は、好ましくはシームレスであるが、長手方向溶接シームを有する金属管であっても、或いは押出された金属管であってもよい。本体及びステアリングコラムリテーナをプラスチックにより部分的にオーバーモールド成形する間、射出金型が本体との密着したシールを形成し、高い製造品質を実現することができるようにするため、本体、好ましくは金属管の外側寸法は、好ましくは公差が小さい。好ましい一実施形態において、本体、好ましくは金属管は直線状の設計であり、すなわち挟圧された端部を介して本体に圧力が加わった場合(側方からの衝撃があった場合)に湾曲変形が起こり得る湾曲部分を含まない。

【0034】

本発明の横部材モジュールは、少なくとも1つのオンモールド成形された収容手段又は機能要素用のリンク要素を有する。本発明の機能要素とは、いくつか例を挙げれば、乗員用エアバッグ及び/又はニープロテクター及び/又はラジオユニット用及び/又はナビゲーションユニット用の収容手段である。さらなるリンク要素が図の凡例に記載され、同様に本開示の一部をなす。記載される収容手段及びリンク要素は全て、個別的なものとして、又は互いの任意の所望の組み合わせで、横部材モジュール上の単一部品としてオンモールド成形されていてもよいものであり、様々な運転席構成品の組み立てを容易にする。個別的なものとして、又は組み合わせでオンモールド成形されたさらなる収容手段は、カルダントンネルを連結する働きをする。カルダントンネルの連結の利点は、横部材モジュールが、それぞれのAピラーに対する固定点の間に車体構造との追加的な固定点を有し、従って第一に複合材全体の強度及び剛性が増し、第二に、有利には横部材モジュールの振動挙動にも影響を及ぼすことである。

【0035】

本発明の好ましい一実施形態によれば、横部材モジュールはまた、本体に、好ましくは金属管に、プラスチックによって取り囲まれない領域も含み、それらは連結要素の取り付けに用いられ、それらを介してステアリングコラムのねじ式プレートの固定が可能となる。連結要素を使用して、ステアリングコラムリンクを一体化することができる。好ましい連結要素はパイプクランプである。この方法によるとまた、ステアリングコラムリンクの領域に、歪みの問題を伴う溶接による連結がなくなる。固定的な取り付けを可能にするため、この方法は好ましくは、本体、好ましくは金属管、すなわちプラスチックにより取り囲まれていない箇所に直接用いられる。

【0036】

本発明の好ましい一実施形態によれば、横部材モジュールはまた、好ましくは電気ケーブルを収容するためのプラスチック導管も含む。特に好ましい実施形態において、横部材モジュールは、プラスチック導管に挿通される導線セットを取り囲む追加的な発泡要素を有するプラスチック導管を含む。これらの発泡要素は、場合により本体に設けられるプラスチック導管に挿入することができ、且つプラスチック導管内で弾性的に膨張し、その内壁に当接して固定されるような寸法である。発泡要素は好ましくは、PEフォーム、発泡ゴム又は同様の材料から構成される。PEフォームは極めて安価であるが、プラスチック導管内での固定に重要な弾性及び摩擦係数の点では発泡ゴムが有利である(PE=ポリエチレン)。発泡要素の利点は、発泡要素が弾性であるため、様々な厚さの導線セットを受け入れることができることである。異なる厚さの導線セットは、特に顧客仕様のケーブルハーネスを使用することで起こる。発泡要素の圧縮性及びその回復特性を用いると、場合により存在するプラスチックケーブル導管内に導線セットを固定することができる。さらに、発泡要素により、場合により存在するプラスチック導管内の個々の導線のがたつきがなくなるため、個々の導線の束全体を囲んで巻回する粘着テープを使用する厄介さを解消することが可能である。

【0037】

プラスチック導管内には、さらに好ましくはオンモールド成形された案内溝があり、それらの溝は互いに平行に配置され、その各々の間に発泡要素を挿入することができる。この方法により、発泡要素の挿入時の正確な位置決めが容易になるのみならず、個々の発泡要素のプラスチック導管内における正確な位置決めを確実に行うこともできる。

【0038】

好ましい一実施形態によれば、場合により存在するプラスチック導管に挿通される導線セットは、本質的にバインダーによってのみ一体に保持される個々の導線を含む。バインダーは、分岐する導線の位置を画定するために用いられる。換言すれば、個々の導線の束全体を囲んで巻回しなくともよく、残る要件は、個々の導線又はそのストランドの分岐が画定される箇所にバインダーがあることのみである。

【0039】

プラスチック導管の寸法は、好ましくは車載ネットワーク全体の導線セットを収容することができるように決定される。ここで導線セットはエンジン室導線セットもまた含み、これは好ましくは、車両のフロントウォールにある開口部のサイズと一致した寸法のプレート又はブッシングにより取り囲まれている。従って、この横部材モジュールの組立て方法によれば、この段階までにエンジン室導線セットを含み、且つフロントウォールの適切な開口部からエンジン室に挿通される導線セットを、プラスチック導管内にまとめることが可能である。そのため、フロントウォールにおける適切な開口部を再び閉鎖して耐漏性とすることができるように、この段階までに適切なプレート又はブッシングが提供されている。

【0040】

ステアリングコラムリテーナのシートメタルプロファイルに用いられる材料、又は本体、好ましくは金属管に用いられる材料は、特に好ましくは鋼鉄、アルミニウム、アルミニウム合金、鋼鉄合金、マグネシウム、チタン、又はガラス繊維強化若しくは炭素繊維強化プラスチックである。本発明の代替的実施形態において、上述の系統の様々な材料から構成されるシートメタルプロファイルは、互いに組み合わせることができる。使用されるいずれの金属管も、鋼鉄を使用することが特に好ましい。しかしながら代替的実施形態において、本体は高強度プラスチック材料から、特に有機シートから構成することもできる。構造用構成品における有機シートの使用は、例えば独国特許出願公開第20 2006 019 341 A1号明細書に開示されている。その製造については、例えば独国特許出願公開第10 2006 013 685 A1号明細書又は独国特許出願公開第10 2004 060 009 A1号明細書に記載されている。

【0041】

管を取り囲む材料のリブ構造を得て、横部材モジュールとステアリングコラムリテーナとの連結を達成するため、及びリンク要素を得るため、熱可塑性ポリマーは、好ましくは高分子成形用組成物の形態で用いられる。

【0042】

本発明によれば、少なくとも2つの異なるプラスチックが、二成分射出成形法により本体と、また互いとも、射出成形で同時に固定的に結合される。二成分射出成形法は当業者に公知である。自動車組立てにおける二成分射出成形法の使用の例としては、国際公開第02/064343A1号パンフレットを参照することができる。

【0043】

さらなる実施形態では、明確にする目的から2つの熱可塑性プラスチックであることが仮定されるが、しかしながらこれは、本発明においてさらに多数のプラスチックを組み合わせる可能性を排除するものではない。

【0044】

本発明は、好ましくは、2つのプラスチックが二成分射出成形法において同じキャビティ内で融合され、そこで互いに合流する、横部材自動車モジュールを提供する。

【0045】

射出成形に好ましくは選択されるプラスチックは熱可塑性ポリマーであり、特に好ましくは、ポリアミド、ポリエステル、ポリプロピレンの群からの熱可塑性ポリマー又は上記ポリマーの任意の可能な混合物である。

【0046】

本発明の目的上、多数のプラスチック、又は多種のプラスチックという表現は、少なくとも2つの異なるプラスチックを意味し、及びここで異なるプラスチックという表現は、上述の群からのポリマーを意味するが、さらには、同じポリマーをベースとするものの、充填材及び/又は補強材料の含有量が異なるプラスチックも意味する。

【0047】

本発明に従い使用される熱可塑性プラスチックの製造方法は、それ自体当業者に公知である。実現されるべき効果も同様に、ハイブリッド技術の使用についての上記に引用される先行技術に開示されるあらゆる変形例において明らかであり、これは、プラスチック部品が金属部品を完全に封入するのか、若しくは欧州特許出願第1 380 493 A2号明細書の場合のように、単にそれを囲むウェブを形成するのかに関わりなく、及び続いてプラスチック部品が接着により組み込まれるのか、若しくは例としてレーザにより金属部品と連結されるのかに関わりなく、又は国際公開第2004/071741 A1号パンフレットにあるとおり、プラスチック部品と金属部品とがさらなる作業で固定的なインターロック結合をなすかどうかに関わりない。

【0048】

一実施形態変形例において、従って本発明はまた、上記のタイプの横部材自動車モジュールも提供し、ここで第1のプラスチック部品のプラスチック材料は、充填材及び/又は補強材料の含有量が第2のプラスチック部品のプラスチックと異なる。しかしながら、本発明によれば、上述のポリマーのいずれも、充填材及び/又は補強材料を含むことが可能である。

【0049】

いずれの場合にも、使用されるプラスチックに同じポリマーが用いられる場合、充填材の量は異なる。しかしながら、2つのプラスチックに異なるポリマーが用いられる場合、存在する充填材の量は確実に同じであり得る。

【0050】

2つのプラスチックに同じ熱可塑性プラスチックが用いられる場合、2つの熱可塑性プラスチックの充填材含有量の差は、0:70〜70:0重量部(parts by weight)、好ましくは30:65〜65:30重量部、特に好ましくは15:60〜60:15重量部である。

【0051】

本発明に係る好ましくは使用されるポリアミドは、半結晶性ポリアミド(PA)であり、これはジアミン及びジカルボン酸から及び/又は少なくとも5個の環員を有するラクタムから、又は対応するアミノ酸から出発して調製することができる。この目的に使用することのできる出発材料は、脂肪族及び/又は芳香族ジカルボン酸、例えば、アジピン酸、2,2,4−及び2,4,4−トリメチルアジピン酸、アゼライン酸、セバシン酸、イソフタル酸、テレフタル酸、並びに脂肪族及び/又は芳香族ジアミン、例えば、テトラメチレンジアミン、ヘキサメチレンジアミン、1,9−ノナンジアミン、2,2,4−及び2,4,4−トリメチルヘキサメチレンジアミン、異性体ジアミノジシクロヘキシルメタン、ジアミノジシクロヘキシルプロパン、ビスアミノメチルシクロヘキサン、フェニレンジアミン、キシリレンジアミン、アミノカルボン酸、例えばアミノカプロン酸、及び対応するラクタムである。複数の上記モノマーから構成されるコポリアミドが含まれる。

【0052】

本発明に係る好ましいポリアミドは、カプロラクタムから、特に非常に好ましくはε−カプロラクタムから調製され、またPA6、PA66、及び他の脂肪族及び/又は芳香族ポリアミド又はコポリアミドをベースとする複合材料のほとんどからも調製され、ここでポリマー鎖中には各ポリアミド基につき3〜11個のメチレン基がある。

【0053】

本発明に従い使用される半結晶性ポリアミドはまた、他のポリアミド及び/又は別のポリマーとの混合物として使用することもできる。

【0054】

従来の添加剤、例えば離型剤、安定剤及び/又は流動助剤は、メルト中でポリアミドと混合するか、又は表面に塗布することができる。

【0055】

ポリエステルも同様に本発明に係る使用に好ましく、これは芳香族ジカルボン酸をベースとし、及び脂肪族若しくは芳香族ジヒドロキシ化合物をベースとするポリエステルである。

【0056】

好ましいポリエステルの第1の群は、ポリアルキレンテレフタレートの群、特にアルコール部分に2〜10個の炭素原子を有するポリアルキレンテレフタレートである。

【0057】

このタイプのポリアルキレンテレフタレートは公知であり、文献に記載されている。その主鎖は、芳香族ジカルボン酸から誘導される芳香環を含む。また、芳香環において、例えばハロゲン、特に塩素若しくは臭素、又はC1〜C4アルキル基、特にメチル基、エチル基、イソ−若しくはn−プロピル基、又はn−、イソ−若しくはtert−ブチル基により置換されていてもよい。

【0058】

このようなポリアルキレンテレフタレートは、芳香族ジカルボン酸、又はそのエステル又は他のエステル形成誘導体を、脂肪族ジヒドロキシ化合物と公知の方法で反応させることにより調製することができる。

【0059】

挙げることのできる好ましいジカルボン酸は、2,6−ナフタレンジカルボン酸、テレフタル酸及びイソフタル酸、及びこれらの混合物である。30mol%以下、好ましくは10mol%以下の芳香族ジカルボン酸が、アジピン酸、アゼライン酸、セバシン酸、ドデカン二酸及びシクロヘキサンジカルボン酸などの脂肪族又は脂環式ジカルボン酸により置換されてもよい。

【0060】

脂肪族ジヒドロキシ化合物のうち、2〜6個の炭素原子を有するジオール、特に1,2−エタンジオール、1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,4−ヘキサンジオール、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール及びネオペンチルグリコール、及びこれらの混合物が好ましい。

【0061】

使用が特に非常に好ましいポリエステルは、2〜6個の炭素原子を有するアルカンジオールから誘導されるポリアルキレンテレフタレートである。これらのうち、ポリエチレンテレフタレート(PET)、ポリプロピレンテレフタレート及びポリブチレンテレフタレート(PBT)、及びこれらの混合物が特に好ましい。また、他のモノマー単位として1重量%以下、好ましくは0.75重量%以下の1,6−ヘキサンジオール及び/又は2−メチル−1,5−ペンタンジオールを含むPET及び/又はPBTも好ましい。

【0062】

本発明に係る使用が好ましいポリエステルの粘度数は、ISO 1628に従えば、概して50〜220、好ましくは8〜160の範囲にある(25℃、1:1重量比のフェノール/o−ジクロロベンゼン混合液中0.5重量%濃度溶液での計測)。

【0063】

カルボキシ末端基含有量が、100meq/kg以下のポリエステル、好ましくは50meq/kg以下のポリエステル及び特に40meq/kg以下のポリエステルであるポリエステルが特に好ましい。このタイプのポリエステルは、例えば、独国特許出願公開第A 44 01 055号明細書の方法によって調製してもよい。カルボキシ末端基含有量は、通常、滴定法(例えば電位差測定法)により測定される。

【0064】

ポリエステル混合物が用いられる場合、成形用組成物は、PBTとは異なるポリエステル、例えばポリエチレンテレフタレート(PET)をさらに含むポリエステルから構成される混合物を含む。

【0065】

また、PAリサイクレート又はPETリサイクレート(スクラップPETとも称される)などの再生材料を、適切な場合にはPBTなどのポリアルキレンテレフタレートと混合して使用することも有利である。

【0066】

再生材料とは、概して以下のものである:

1)ポストインダストリアル再生材料として知られるもの:これらは重縮合時又は加工時の製造廃棄物、例えば、射出成形からのスプルー、射出成形若しくは押出しの立ち上がり時の材料、又は押出シート若しくはフォイルからのエッジトリム屑である。

2)ポストコンシューマー再生材料:これらは最終消費者によって利用された後に回収され処理されたプラスチック品である。ミネラルウォーター、清涼飲料およびジュース用のブロー成形PETボトルは、量の点で容易に主力となる品目である。

【0067】

いずれのタイプの再生材料も、粉砕材料として、又はペレットの形態で用いられ得る。後者の場合、粗再生材料が分離及び精製され、次に押出機を使用して溶融及びペレット化される。通常、これにより取扱性及び流動性が促進され、加工におけるさらなるステップのための計量が容易となる。

【0068】

使用される再生材料は、ペレット化されても、又はリグラインドの形態であってもよい。エッジ長さは10mm以下、好ましくは8mm未満とすべきである。

【0069】

ポリエステルは加工中に加水分解を受けるため(痕跡量の水分に起因)、再生材料を予め乾燥させることが望ましい。乾燥後の残留含水量は、好ましくは0.2%未満、特に0.05%未満である。

【0070】

他に挙げることのできる使用が好ましいポリエステルの別の群は、芳香族ジカルボン酸及び芳香族ジヒドロキシ化合物から誘導される完全芳香族ポリエステルの群である。

【0071】

好適な芳香族ジカルボン酸は、ポリアルキレンテレフタレートに関して先述した化合物である。好ましくは使用される混合物は、5〜100mol%のイソフタル酸及び0〜95mol%のテレフタル酸、特に約50〜約80%のテレフタル酸及び20〜約50%のイソフタル酸から構成される。

【0072】

芳香族ジヒドロキシ化合物は、好ましくは以下の一般式(I)を有する。

【化1】

上記の化学式において、

Zは、8個以下の炭素原子を有するアルキレン基又はシクロアルキレン基、12個以下の炭素原子を有するアリーレン基、カルボニル基、スルホニル基、酸素原子若しくは硫黄原子、又は化学結合であり、及び上記の化学式において、

mは、0〜2である。

【0073】

化合物のフェニレン基はまた、C1〜C6のアルキル基又はアルコキシ基及びフッ素、塩素又は臭素による置換を有してもよい。

【0074】

これらの化合物の親化合物の例は、ジヒドロキシビフェニル、ジ(ヒドロキシフェニル)アルカン、ジ(ヒドロキシフェニル)シクロアルカン、ジ(ヒドロキシフェニル)スルフィド、ジ(ヒドロキシフェニル)エーテル、ジ(ヒドロキシフェニル)ケトン、ジ(ヒドロキシフェニル)スルホキシド、α,α’−ジ(ヒドロキシフェニル)ジアルキルベンゼン、ジ(ヒドロキシフェニル)スルホン、ジ(ヒドロキシベンゾイル)ベンゼン、レソルシノール、及びヒドロキノン、並びにまたこれらの環アルキル化及び環ハロゲン化誘導体である。

【0075】

これらのうち、4,4’−ジヒドロキシビフェニル、2,4−ジ(4’−ヒドロキシフェニル)−2−メチルブタン、α,α’−ジ(4−ヒドロキシフェニル)−p−ジイソプロピルベンゼン、2,2−ジ(3’−メチル−4’−ヒドロキシフェニル)プロパン、及び2,2−ジ(3’−クロロ−4’−ヒドロキシフェニル)プロパンが好ましく、特に、2,2−ジ(4’−ヒドロキシフェニル)プロパン、2,2−ジ(3’,5−ジクロロジヒドロキシフェニル)プロパン、1,1−ジ(4’−ヒドロキシフェニル)シクロヘキサン、3,4’−ジヒドロキシベンゾフェノン、4,4’−ジヒドロキシジフェニルスルホン及び2,2−ジ(3’,5’−ジメチル−4’−ヒドロキシフェニル)プロパン並びにこれらの混合物が好ましい。

【0076】

当然ながら、ポリアルキレンテレフタレートと完全芳香族ポリエステルとの混合物を使用することも可能である。それらは概して20〜98重量%のポリアルキレンテレフタレート及び2〜80重量%の完全芳香族ポリエステルを含む。

【0077】

当然ながら、コポリエーテルエステルなどのポリエステルブロック共重合体を使用することも可能である。このタイプの生成物は公知であり、文献、例えば米国特許出願公開第3 651 014号明細書に記載されている。対応する生成物は市販もされており、例えばHytrel(登録商標)(DuPont)から入手可能である。

【0078】

本発明によれば、ポリエステルとしての使用が好ましい材料として、ハロゲンフリーポリカーボネートも含まれる。好適なハロゲンフリーポリカーボネートの例は、以下の一般式(II)のジフェノールをベースとするものである。

【化2】

上記の化学式において、

Qは、単結合、C1〜C8−アルキレン基、C2〜C3−アルキリデン基、C3〜C6−シクロアルキリデン基、C6〜C12−アリーレン基、又は−O−、−S−若しくは−SO2−であり、及びmは0〜2の整数である。

【0079】

ジフェノールのフェニレンラジカルはまた、C1〜C6−アルキル又はC1〜C6−アルコキシなどの置換を有してもよい。

【0080】

この式の好ましいジフェノールの例は、ヒドロキノン、レソルシノール、4,4’−ジ−ヒドロキシビフェニル、2,2−ビス(4−ヒドロキシフェニル)プロパン、2,4−ビス(4−ヒドロキシフェニル)−2−メチルブタン及び1,1−ビス(4−ヒドロキシフェニル)シクロヘキサンである。2,2−ビス(4−ヒドロキシフェニル)プロパン及び1,1−ビス(4−ヒドロキシフェニル)シクロヘキサンが特に好ましく、また1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサンも特に好ましい。

【0081】

ホモポリカーボネート又はコポリカーボネートのいずれかが成分Aとして好適であり、ビスフェノールAのコポリカーボネート、並びにビスフェノールAホモポリマーが好ましい。

【0082】

好適なポリカーボネートは公知の方法で分岐させることができ、具体的には、及び好ましくは、使用されるジフェノールの全量を基準として0.05〜2.0mol%の少なくとも三官能性の化合物、特に3個以上のフェノールOH基を有するものを組み込むことにより分岐させることができる。

【0083】

特に好適であることが分かっているポリカーボネートは、相対粘度ηrelが1.10〜1.50、特に1.25〜1.40である。これは、10,000〜200,000g/mol、好ましくは20,000〜80,000g/molの平均分子量Mw(重量平均)に対応する。

【0084】

この一般式のジフェノールは公知であるか、又は公知の方法で調製することができる。

【0085】

ポリカーボネートは、例えば、ジフェノールを界面法でホスゲンと反応させるか、又は均一相法(ピリジン法として知られる)でホスゲンと反応させることにより調製されてもよく、いずれの場合も、適量の公知の連鎖停止剤を用いることにより公知の方法で所望の分子量を実現することができる。(ポリジオルガノシロキサン含有ポリカーボネートに関しては、例えば独国特許出願公開第A33 34 782号明細書を参照のこと)

【0086】

好適な連鎖停止剤の例は、フェノール、p−tert−ブチルフェノール、或いは独国特許出願公開第A28 42 005号明細書にあるとおりの4−(1,3−テトラメチルブチル)フェノールなどの長鎖アルキルフェノール、又は独国特許出願公開第A35 06 472号明細書にあるとおりのアルキル置換基中に合計8〜20個の炭素原子を有するモノアルキルフェノール、若しくはジアルキルフェノール、例えば、p−ノニルフェノール、3,5−ジ−tert−ブチルフェノール、p−tert−オクチルフェノール、p−ドデシルフェノール、2−(3,5−ジメチルヘプチル)フェノール及び4−(3,5−ジメチルヘプチル)フェノールなどである。

【0087】

本発明の目的上、ハロゲンフリーポリカーボネートは、ハロゲンフリージフェノール、ハロゲンフリー連鎖停止剤、及び使用される場合、ハロゲンフリー分岐剤から構成されるポリカーボネートであり、ここで、例えば、界面法でホスゲンによりポリカーボネートを調製する結果生じる加水分解性塩素のppmレベルにおける下位量(subordinate amount)の含有量は、本発明の目的上、ハロゲン含有という用語に値するものとは見なされない。加水分解性塩素の含有量がppmレベルであるこのタイプのポリカーボネートは、本発明の目的上、ハロゲンフリーポリカーボネートである。

【0088】

挙げることのできる他の好適な熱可塑性ポリマーは非晶質ポリエステルカーボネートであり、ここでは調製プロセスの間に、ホスゲンが芳香族ジカルボン酸単位、例えばイソフタル酸単位及び/又はテレフタル酸単位により置換されている。この点に関しては、さらなる詳細について欧州特許出願公開第A0 711 810号明細書を参照することができる。

【0089】

欧州特許出願公開第A0 365 916号明細書は、モノマー単位としてシクロアルキルラジカルを有する他の好適なコポリカーボネートについて記載している。

【0090】

また、ビスフェノールAをビスフェノールTMCに代えることも可能である。このタイプのポリカーボネートは、商標APECHT(登録商標)のBayer AGから入手可能である。

【0091】

最後に、ポリプロピレンもまた、好ましくは使用されるポリマーとして挙げることができる。

【0092】

本発明の別の好ましい実施形態において、使用されるポリマー又は高分子成形用組成物の少なくとも1つは、0.001〜75重量部、好ましくは10〜70重量部、特に好ましくは20〜65重量部の充填材又は補強材料を含み、ここで特に好ましくは30〜65重量部の充填材又は補強材料を含む。

【0093】

使用される充填材又は補強材料はまた、2種以上の異なる充填材及び/又は補強材料であって、例えば、タルク、若しくはマイカ、シリケート、石英、二酸化チタン、珪灰石、カオリン、非晶質シリカ、炭酸マグネシウム、チョーク、長石、硫酸バリウム、ガラスビーズをベースとする充填材及び/又は補強材料、及び/又は炭素繊維及び/又はガラス繊維をベースとする繊維性の充填材及び/又は補強材料から構成された混合物を含むこともできる。タルク、マイカ、シリケート、石英、二酸化チタン、珪灰石、カオリン、非晶質シリカ、炭酸マグネシウム、チョーク、長石、硫酸バリウムをベースとする粒子状鉱物充填材及び/又はガラス繊維を使用することが好ましい。タルク、珪灰石、カオリン及び/又はガラス繊維をベースとする粒子状鉱物充填材を使用することが特に好ましく、ガラス繊維が特に非常に好ましい。

【0094】

さらにまた、針状鉱物充填材の使用も特に好ましい。本発明によれば、針状鉱物充填材という用語は、顕著な針状の特徴を有する鉱物充填材を意味する。挙げることのできる一例は、針状珪灰石である。その鉱物の長さ:直径の比は、好ましくは2:1〜35:1、特に好ましくは3:1〜19:1であり、ここで特に好ましくは4:1〜12:1である。CILAS GRANULOMETERを用いて測定した本発明に係る針状鉱物の平均粒径は、好ましくは20μmより小さく、特に好ましくは15μmより小さく、ここで特に好ましくは10μmより小さい。

【0095】

充填材及び/又は補強材料は、必要に応じて、例えばカップリング剤又はカップリング剤系、例えばシランベースのもので表面改質されている。しかしながら、この前処理は必須ではない。しかしながら、特にガラス繊維が用いられる場合には、シランに加え、ポリマー分散体、塗膜形成剤、分岐剤及び/又はガラス繊維加工助剤を使用することも可能である。

【0096】

本発明に係る使用が特に好ましいガラス繊維は、連続フィラメント繊維の形態又は細断若しくは粉砕されたガラス繊維の形態で添加され、その繊維径は、概して7〜18μm、好ましくは9〜15μmである。繊維は好適なサイズ系を備えていてもよく、及びカップリング剤又はカップリング剤系、例えばシランベースのものを備えていてもよい。

【0097】

前処理のために一般に用いられるシランベースのカップリング剤は、シラン化合物、好ましくは以下の一般式(III)のシラン化合物である。

(X−(CH2)q)k−Si−(O−CrH2r+1)4−k (III)

上記の化学式において、

Xは、NH2−、HO−又は

【化3】

であり、

qは、2〜10、好ましくは3〜4の整数であり、

rは、1〜5、好ましくは1〜2の整数であり、及び

kは、1〜3の整数、好ましくは1である。

【0098】

さらに好ましいカップリング剤としては、アミノプロピルトリメトキシシラン、アミノブチルトリメトキシシラン、アミノプロピルトリエトキシシラン、アミノブチルトリエトキシシランの群からのシラン化合物があり、また、置換基Xとしてグリシジル基を有する対応するシランもある。

【0099】

概して充填材を改質するための表面被覆に使用されるシラン化合物の量は、鉱物充填材を基準として0.05〜2重量%、好ましくは0.25〜1.5重量%、特に0.5〜1重量%である。

【0100】

成形用組成物又は成形品における粒子状充填材のd97値又はd50値は、成形用組成物を得るか、又は成形品を得るために加工する結果として、最初に使用された充填材における値より小さくなり得る。成形用組成物又は成形品におけるガラス繊維の長さ分布は、成形用組成物を得るか、又は成形品を得るために加工する結果として小さくなり得る。

【0101】

異なるプラスチックが使用される場合、それらはそれぞれ、個別に、又は他の充填材/補強材料との混合物として、充填材を0.001〜70重量部、好ましくは30〜60重量部、特に好ましくは15〜65重量部含むことができ、ここで特に好ましくは15〜60重量部含むことができる。

【0102】

いずれの場合にも、使用されるプラスチックに同じポリマーが用いられる場合、充填材の量は異なる。しかしながら、2つのプラスチックに異なるポリマーが用いられるとき、存在する充填材の量は確実に同じであり得る。

【0103】

2つのプラスチックに同じ熱可塑性プラスチックが用いられる場合、2つの熱可塑性プラスチックの充填材含有量の差は、0:70〜70:0重量部、好ましくは30:65〜65:30重量部、特に好ましくは15:60〜60:15重量部である。

【0104】

用いられるプラスチックが異なる熱可塑性プラスチックを含む場合、PA−PBT群又はPA−PP群の組み合わせの使用が好ましく、ここでPAはポリアミドであり、PBTはポリブチレンテレフタレートであり、PPはポリプロピレンである。

【0105】

好ましい一実施形態において、使用される熱可塑性ポリマーは、少なくとも1つの相溶化剤、すなわち、物理的過程を介してポリプロピレンなどの主材料(critical material)のポリアミドへの結合、或いはその逆を行うことが可能な成分材料を含むことができる。使用される相溶化剤は、例として、独国特許出願公開第4 206 191 A1号明細書又は米国特許第6 541 571 B1号明細書に記載されている。

【0106】

本発明のさらなる態様は、金属又は高強度プラスチック材料から構成された、好ましくは管状形態の、少なくとも1つの部分的にプラスチックで取り囲まれた本体と、ステアリングコラムリテーナとして機能し、且つ少なくとも1つのプラスチックがオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を設け、第二に、本体との、又はそれぞれに、完全にプラスチックからなる構造を介した本体との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイルとを含む、プラスチック−金属−ハイブリッド設計を用いた自動車の計器盤を収容するための横部材自動車モジュールの製造方法であって、横部材モジュールが二成分射出成形法による射出成形プロセスにより製造され、ここで、少なくとも2つの異なるプラスチックを使用することにより、さらに機能要素用のリンク要素がオンモールド成形され、且つ二成分射出成形法において多種のプラスチック材料が互いに合流するとそれらは互いに融合する点で、多種のプラスチック材料による多種のプラスチック部品の互いの固定的な結合が可能であることを特徴とする方法を提供する。

【0107】

本発明の一実施形態によれば、プラスチック部品のプラスチックのうちの少なくとも1つは、本体とインターロック結合を形成する。

【0108】

本発明の一実施形態によれば、プラスチック部品のプラスチックのうちの少なくとも1つは、本体の縁端とインターロック結合を形成し、この縁端により前記プラスチック部品は本体上を少なくとも一方向、好ましくはプラスチック部品の長手方向に動くことができる。

【0109】

本発明の一実施形態によれば、2つの異なるプラスチックの融合は、同じ1つ又は複数のキャビティ内で起こり、そこでそれらのプラスチックは互いに合流する。

【0110】

本発明の一実施形態によれば、本体は金属又は高強度プラスチック材料から構成される。

【0111】

本発明の一実施形態によれば、本体の金属として、鋼鉄、アルミニウム又はマグネシウム又は前記金属の他の金属との合金が用いられる。

【0112】

本発明の一実施形態によれば、選択されるプラスチックは、ポリアミド、ポリエステル、ポリプロピレンの群からの少なくとも1つのプラスチック又は上記ポリマーの任意の可能な混合物を含む。

【0113】

本発明の一実施形態によれば、加工されるプラスチック材料は、充填材及び/又は補強材料の含有量が異なる。

【0114】

本発明の一実施形態によれば、多部品型本体が用いられ、ここで本体の個々の部品は、熱可塑性プラスチック部品の一方を用いた射出成形工程によって互いに結合される。

【0115】

本発明の別の態様は、上記の方法によって製造される横部材自動車モジュールを提供する。

【0116】

明確にすれば、本発明の範囲には、上記に掲載される定義及びパラメータの全てが、概略的なものとして、又は好ましい範囲として、任意の所望の組み合わせで含まれることに留意しなければならない。

【0117】

以下の実施例では、図を用いて本発明のさらなる説明を提供するが、本発明を制限するものではない。

【0118】

以下に、添付の図を用いて単に例として本発明を説明する。

【図面の簡単な説明】

【0119】

【図1】車両に設置するのに必要な状態にある横部材モジュールの後面図である。

【図2】車両に設置するのに必要な状態にある横部材モジュールの平面図である。

【図3】プラスチックを用いたオーバーモールド成形プロセス前の図1及び図2に係る横部材モジュールの3つのシートメタルインサートの後面図である。

【図4】車両に設置するのに必要な位置にある横部材モジュールの平面図である。

【図5】射出金型用のフィードシステムの図を伴う横部材モジュールである。

【発明を実施するための形態】

【0120】

図1は、車両に設置するのに必要な状態にある横部材モジュールの後面図を示す。二成分射出成形法でオンモールド成形されたプラスチック成分A及びB、並びに3つのシートメタルプロファイル3、4、5が異なる陰影で示される。メルトフロントは示される領域(点線)で互いに合流する。Xは、プラスチック成分Aとプラスチック成分Bとが互いに合流する位置を示す。

【表1】

【0121】

図2は、車両に設置するのに必要な状態にある横部材モジュールの平面図を示す。二成分射出成形法でオンモールド成形されたプラスチック成分A及びB、並びに3つのシートメタルプロファイル3、4、5が異なる陰影で示される。メルトフロントは示される領域(点線)で互いに合流する。Xは、プラスチック成分Aとプラスチック成分Bとが互いに合流する位置を示す。

【表2】

【0122】

図3は、プラスチックを用いたオーバーモールド成形プロセス前の図1及び図2に係る横部材モジュールの3つのシートメタルインサートの後面図を示す。以下は図示しない:シートメタルプロファイルの穿孔(図3)及びそれらの周囲及び中に射出成形されたプラスチック、並びに縁端の周囲に成形されたプラスチック(図1及び図2)。符号3、4及び5は、個々のシートメタルインサートを示す。

【0123】

図4は、車両に設置するのに必要な位置にある横部材モジュールの平面図を示す。以下の機能部又は機能要素用のリンク要素は図示されており、以下を示す。

2 ステアリングコラムリテーナ

6、7 リンク要素(概略)

8 エアバッグハウジングリテーナ

9 エアダクトリテーナ

10 通気ノズル/排気口/エアダクト接続部

11 ニーアブソーバリテーナ

12(グローブボックスリテーナ=図示せず)

13 空調機器リテーナ

14 マルチメディア機器リテーナ(ナビゲーション機器、ラジオ、電話等)

15(セキュリティーボックスリテーナ=図示せず)

16(運転席計器リテーナ=図示せず)

17(計器盤との締結部/接続部=図示せず)

18 バルクヘッドとの締結部/接続部

19 センターコンソール/トンネルストラットとの締結部/接続部

20 Aコラムとの締結部/連結部

21(ケーブルハーネス締結部=図示せず)

【0124】

図5は、射出金型用のフィードシステムの図を伴う横部材モジュールを示す。プラスチック成分A及びBは可塑化ユニット(成分A用及び成分B用)から別個のランナーを通過して射出金型のキャビティに達する。射出金型に挿入されたシートメタルプロファイル3、4及び5(図3)がプラスチック成分A及びBによってオーバーモールド成形され、所定の幾何形状が得られる。

【0125】

概して横部材モジュールにおける本体として示される金属管1を図3に図示し、ここで金属管又は任意の個別のリンク要素には、いかなる具体的な形状も付与されない。しかしながら、その具体的な幾何形状は、それが以下の説明から明らかにされない範囲において例示を目的としているに過ぎないことは、明確にされるべきである。

【0126】

ステアリングコラムリテーナ12、本体/金属管1及びトンネルストラットから構成される図1に示されるとおりの本発明の横部材モジュールは、車両の計器盤を収容する働きをするものであり、組立て時に、Aコラム、自動車のバルクヘッド及びカルダントンネルに連結される。横部材モジュールは、シームレスであるか、又は長手方向溶接シームを有する金属管1、好ましくは鋼鉄管を含み、その外形寸法は公差が小さい。金属管は好ましくはその両端で挟圧される。それらの挟圧された端部には穴が位置し、Aピラー用のねじ式ラグとして機能する。従って穴の位置は、金属管のなかで、Aピラー間に剛連結をもたらすために横部材が役立つ領域にある。特に、側方からの衝撃があった場合に生じる大きい力の吸収も可能にするため、さらに金属管1の設計は好ましくは直線状であり、すなわち金属管1には、挟圧された端部を介して金属管1に圧力が加わる場合に曲げ変形が起こり得る湾曲部が含まれない。

【0127】

横部材の製造時、金属管1は射出成形プラントにおいてプラスチックA及び/又はBでオーバーモールド成形される。ここでは繊維強化プラスチック、好ましくはガラス繊維入りプラスチックを使用することが好ましい。Durethan(登録商標)PA GF60(Lanxess Deutschland GmbHからの60重量%ガラス繊維含有ポリアミド)が、ここで特に好適な材料であることが分かっている。オーバーモールド成形されるプラスチックは金属管1全体を被覆してもよく、或いはプラスチックがオーバーモールド成形されない領域があってもよい。金属管1が完全にはオーバーモールド成形されない場合、射出成形プラントにおける金型の寸法精度に対して、及びまた金属管1の寸法精度に対しても、特定の要件が課され、従って金属管1は外形寸法に関する公差を小さくしなければならない。

【0128】

プラスチックA及び/又はBを使用して金属管1をオーバーモールド成形する利点は、高強度及び高剛性が要求される箇所を金属管により実現することができる一方、単に後に組み込まれる構成品の連結に用いられるに過ぎない箇所は、プラスチックからオンモールド成形することができることである。同じようにして、使用されるプラスチックがさらに区別されるよう実現することも可能である。例として、後にプラスチックに対して高い機械的要件が課される箇所にのみ、繊維強化プラスチック、特にガラス繊維入りプラスチックを使用する一方、その他の箇所には、低い繊維強化レベルのプラスチック、繊維強化されてないプラスチックを使用することが可能であり得る。図1に示される横部材モジュールの場合、プラスチック部品は全て、単一の製造ステップでオンモールド成形することが可能である。

【0129】

独国特許出願公開第10 2005 004 605 A1号明細書は、代替的実施形態を開示し、及びさらなる要素も、また横部材の金属管の製造方法も開示している。

【0130】

全てがプラスチックからなる解決法とは対照的に、金属管とステアリングコラムリテーナとの形態の横部材モジュールに対する本発明に記載されるプラスチック−金属−複合材の解決法により、設置条件において36Hzより大きい1次モード固有振動数を実現することが可能となり、このような固有振動数は、他の場合には、金属から構成され、従って著しく重い設計を用いることによってしか実現されないものである。

【0131】

いずれもハイブリッド技術を用いる金属管1とステアリングコラムリテーナ2とから構成された、好ましくはプラスチック製リブ材を有する横部材モジュールの構造は、単純でロバストな製造工程を保証するようにも設計される。

【0132】

構成品に対する社内試験において、二成分射出成形法(=メルトフロントが第2のメルトフロントに合流する前には固化しない同時射出)におけるポリアミドでは、合流域の強度が、従来の単一プラスチック成分の溶接ライン強度と同じであるか、又はプロセスパラメータが最適化されたならば、実にそれより高くなることが分かった。

【0133】

上記に引用される先行技術には、プラスチック成分が連続的に射出される多成分プロセスについて記載する引用が記載されている。

・ その結果、少なくともPA(ポリアミド)の場合、及びPBT(ポリブチレンテレフタレート)の場合、合流域における強度が、Lanxess Deutschland GmbHからのDurethan(登録商標)BKV30の場合の通常の溶接ライン強度の60%にまで著しく低下する。射出が同時であり、且つ2つのメルトフロントが互いに合流するときに達成されるレベルは、100%であった(及びプロセスパラメータが最適化された場合、さらに高かった)とともに、結局のところこれが構成品の性能を決定する基準である。

・ 100%より高いレベルを達成することが可能である。メルトが互いに合流するとき、その接合部においてより高い粘度を有する方のメルトフロントが、他方のメルトフロントに侵入する。メルトフロントは混合されなかったが、接触範囲は大幅に増したとともに、他方の材料に侵入したメルトの突端部が他方の外側のプラスチック成分により捉えられる。この効果はまた、切換えを遅延させて他方の材料に侵入するプラスチック成分の圧力を保持することにより増幅され得る。

【0134】

同時に、第2のプラスチック成分に利用可能なキャビティを設けるためにスライド又はバーを提供する必要がなかったため、金型の構造がより単純となった。第1のメルトフロントが十分に固化し、第2のプラスチック成分と結合させるためのスライドの引き抜きが可能となるまで待つ必要がなかったため、サイクル時間が短縮された。

【符号の説明】

【0135】

1 本体/金属管

2 ステアリングコラムリテーナ

3、4、5 シートメタルプロファイル

6、7 リンク要素

8 エアバッグハウジングリテーナ

9 エアダクトリテーナ

10 通気ノズル/排気口/エアダクト接続部

11 ニーアブソーバリテーナ

12 グローブボックスリテーナ

13 空調機器リテーナ

14 マルチメディア機器リテーナ

15 セキュリティーボックスリテーナ

16 運転席計器リテーナ

17 計器盤との締結部/接続部

18 バルクヘッドとの締結部/接続部

19 センターコンソール/トンネルストラットとの締結部/接続部

20 Aコラムとの締結部/連結部

21 ケーブルハーネス締結部

A、B プラスチック

【特許請求の範囲】

【請求項1】

プラスチック−金属−ハイブリッド設計を用いた自動車の計器盤を収容するための横部材自動車モジュールであって、

金属又は高強度プラスチック材料から構成された、好ましくは管状形態の、少なくとも1つの部分的にプラスチック(A、B)で取り囲まれた本体(1)と、

ステアリングコラムリテーナ(2)として機能する単純成形シートメタルプロファイル(3)であって、少なくとも1つのプラスチック(A)又は(B)がオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を設け、第二に、前記本体(1)との、又はそれぞれに、完全にプラスチックからなる構造を介した前記本体(1)との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイル(3)と、を備えている横部材自動車モジュールにおいて、

少なくとも2つの異なるプラスチック(A、B)を使用することにより、さらに機能要素用のリンク要素(6、7)が同時にオンモールド成形され、且つ二成分射出成形法において前記多種のプラスチック材料(A、B)のメルトフロントが互いに合流するとそれらは互いに融合する点で、前記多種のプラスチック材料(A、B)による多種のプラスチック部品(4、5)の互いの固定的な結合が可能であることを特徴とする、横部材自動車モジュール。

【請求項2】

前記プラスチック構造が補強リブを有することを特徴とする、請求項1に記載の横部材自動車モジュール。

【請求項3】

前記補強リブが、離散的な連結位置で前記シートメタルプロファイル(3、4、5)の穿孔を介して、前記シートメタルプロファイル(3、4、5)に固定的に連結されており、前記プラスチックが前記穿孔を通じて延在し、前記穿孔の表面を覆って延在することを特徴とする、請求項2に記載の横部材自動車モジュール。

【請求項4】

プラスチックとして熱可塑性ポリマーが使用されることを特徴とする、請求項1〜3のいずれか1項に記載の横部材自動車モジュール。

【請求項5】

ポリアミド、ポリエステル若しくはポリプロピレンの群からの熱可塑性ポリマー又は前記ポリマーの任意の可能な混合物が使用されることを特徴とする、請求項4に記載の横部材自動車モジュール。

【請求項6】

前記熱可塑性ポリマーの少なくとも1つが、0.001〜75重量部の充填材又は補強材料を含むことを特徴とする、請求項4又は5に記載の横部材自動車モジュール。

【請求項7】

前記シートメタルプロファイル(4、5)及び/又は前記本体(1)が接着促進剤又は接着剤でコーティングされていることを特徴とする、請求項1〜6のいずれか1項に記載の横部材自動車モジュール。

【請求項8】

個別のプロセスステップにおいて、オーバーモールド成形プロセス後にのみ、前記シートメタルプロファイル(4、5)が熱間リベット締め又は他のタイプのリベット締め、クリンチング、接着剤ボンディング、又はねじ付け法により前記プラスチック構造と連結され、その連結が、前記射出成形手順から常に得られる結合に追加されるものであることを特徴とする、請求項1〜7のいずれか1項に記載の横部材自動車モジュール。

【請求項9】

設置条件における自動車の計器盤支持体の固有振動挙動に対して36Hzより大きい1次モード固有振動数を生じるように影響を及ぼす方法であって、

横部材モジュールは、前記自動車の計器盤の下に取り付けられ、

前記横部材モジュールは、

金属又は高強度プラスチック材料から構成された、好ましくは管状形態の、少なくとも1つの部分的にプラスチック(A、B)で取り囲まれた本体(1)と、

ステアリングコラムリテーナ(2)として機能する単純成形シートメタルプロファイルであって、少なくとも1つのプラスチック(A又はB)がオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を生じ、及び第二に完全にプラスチックからなる構造を介した前記本体(1)との強固な連結が実現されるように設計及び配置された単純成形シートメタルプロファイルと、

から構成され、

少なくとも2つの異なるプラスチック(A又はB)を使用することにより、さらに機能要素用のリンク要素(6、7)がオンモールド成形され、且つ二成分射出成形法において前記多種のプラスチック材料(A又はB)が互いに合流するとそれらは互いに融合する点で、前記多種のプラスチック材料(A又はB)による前記多種のプラスチック部品の互いの固定的な結合が可能であることを特徴とする、方法。

【請求項10】

自動車の計器盤の下に取り付けられる横部材モジュールの使用であって、

前記横部材モジュールは、

金属又は高強度プラスチック材料から構成され、好ましくは金属から構成された、少なくとも部分的にプラスチック(A又はB)で取り囲まれた本体(1)、好ましくは管状の本体と、

ステアリングコラムリテーナ(2)として機能する単純成形シートメタルプロファイルであって、プラスチックがオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を設け、第二に、完全にプラスチックからなる構造を介した前記本体(1)との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイルと、

を備えており、

少なくとも2つの異なるプラスチック(A又はB)を使用することにより、さらに機能要素用のリンク要素(6、7)がオンモールド成形され、且つ二成分射出成形法において前記多種のプラスチック材料(A又はB)が互いに合流するとそれらは互いに融合する点で、前記多種のプラスチック材料(A又はB)による前記多種のプラスチック部品の互いの固定的な結合が可能であり、

それによって、横部材モジュールの、設置条件における計器盤支持体の固有振動挙動に対して36Hzより大きい1次モード固有振動数を生じるように影響を及ぼす、自動車の計器盤の下に取り付けられる横部材モジュールの使用。

【請求項1】

プラスチック−金属−ハイブリッド設計を用いた自動車の計器盤を収容するための横部材自動車モジュールであって、

金属又は高強度プラスチック材料から構成された、好ましくは管状形態の、少なくとも1つの部分的にプラスチック(A、B)で取り囲まれた本体(1)と、

ステアリングコラムリテーナ(2)として機能する単純成形シートメタルプロファイル(3)であって、少なくとも1つのプラスチック(A)又は(B)がオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を設け、第二に、前記本体(1)との、又はそれぞれに、完全にプラスチックからなる構造を介した前記本体(1)との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイル(3)と、を備えている横部材自動車モジュールにおいて、

少なくとも2つの異なるプラスチック(A、B)を使用することにより、さらに機能要素用のリンク要素(6、7)が同時にオンモールド成形され、且つ二成分射出成形法において前記多種のプラスチック材料(A、B)のメルトフロントが互いに合流するとそれらは互いに融合する点で、前記多種のプラスチック材料(A、B)による多種のプラスチック部品(4、5)の互いの固定的な結合が可能であることを特徴とする、横部材自動車モジュール。

【請求項2】

前記プラスチック構造が補強リブを有することを特徴とする、請求項1に記載の横部材自動車モジュール。

【請求項3】

前記補強リブが、離散的な連結位置で前記シートメタルプロファイル(3、4、5)の穿孔を介して、前記シートメタルプロファイル(3、4、5)に固定的に連結されており、前記プラスチックが前記穿孔を通じて延在し、前記穿孔の表面を覆って延在することを特徴とする、請求項2に記載の横部材自動車モジュール。

【請求項4】

プラスチックとして熱可塑性ポリマーが使用されることを特徴とする、請求項1〜3のいずれか1項に記載の横部材自動車モジュール。

【請求項5】

ポリアミド、ポリエステル若しくはポリプロピレンの群からの熱可塑性ポリマー又は前記ポリマーの任意の可能な混合物が使用されることを特徴とする、請求項4に記載の横部材自動車モジュール。

【請求項6】

前記熱可塑性ポリマーの少なくとも1つが、0.001〜75重量部の充填材又は補強材料を含むことを特徴とする、請求項4又は5に記載の横部材自動車モジュール。

【請求項7】

前記シートメタルプロファイル(4、5)及び/又は前記本体(1)が接着促進剤又は接着剤でコーティングされていることを特徴とする、請求項1〜6のいずれか1項に記載の横部材自動車モジュール。

【請求項8】

個別のプロセスステップにおいて、オーバーモールド成形プロセス後にのみ、前記シートメタルプロファイル(4、5)が熱間リベット締め又は他のタイプのリベット締め、クリンチング、接着剤ボンディング、又はねじ付け法により前記プラスチック構造と連結され、その連結が、前記射出成形手順から常に得られる結合に追加されるものであることを特徴とする、請求項1〜7のいずれか1項に記載の横部材自動車モジュール。

【請求項9】

設置条件における自動車の計器盤支持体の固有振動挙動に対して36Hzより大きい1次モード固有振動数を生じるように影響を及ぼす方法であって、

横部材モジュールは、前記自動車の計器盤の下に取り付けられ、

前記横部材モジュールは、

金属又は高強度プラスチック材料から構成された、好ましくは管状形態の、少なくとも1つの部分的にプラスチック(A、B)で取り囲まれた本体(1)と、

ステアリングコラムリテーナ(2)として機能する単純成形シートメタルプロファイルであって、少なくとも1つのプラスチック(A又はB)がオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を生じ、及び第二に完全にプラスチックからなる構造を介した前記本体(1)との強固な連結が実現されるように設計及び配置された単純成形シートメタルプロファイルと、

から構成され、

少なくとも2つの異なるプラスチック(A又はB)を使用することにより、さらに機能要素用のリンク要素(6、7)がオンモールド成形され、且つ二成分射出成形法において前記多種のプラスチック材料(A又はB)が互いに合流するとそれらは互いに融合する点で、前記多種のプラスチック材料(A又はB)による前記多種のプラスチック部品の互いの固定的な結合が可能であることを特徴とする、方法。

【請求項10】

自動車の計器盤の下に取り付けられる横部材モジュールの使用であって、

前記横部材モジュールは、

金属又は高強度プラスチック材料から構成され、好ましくは金属から構成された、少なくとも部分的にプラスチック(A又はB)で取り囲まれた本体(1)、好ましくは管状の本体と、

ステアリングコラムリテーナ(2)として機能する単純成形シートメタルプロファイルであって、プラスチックがオンモールド成形された複合材として、第一にステアリングコラムとフロントウォールとの間に堅固な連結を設け、第二に、完全にプラスチックからなる構造を介した前記本体(1)との強固な連結を有するように設計及び配置された単純成形シートメタルプロファイルと、

を備えており、

少なくとも2つの異なるプラスチック(A又はB)を使用することにより、さらに機能要素用のリンク要素(6、7)がオンモールド成形され、且つ二成分射出成形法において前記多種のプラスチック材料(A又はB)が互いに合流するとそれらは互いに融合する点で、前記多種のプラスチック材料(A又はB)による前記多種のプラスチック部品の互いの固定的な結合が可能であり、

それによって、横部材モジュールの、設置条件における計器盤支持体の固有振動挙動に対して36Hzより大きい1次モード固有振動数を生じるように影響を及ぼす、自動車の計器盤の下に取り付けられる横部材モジュールの使用。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−225211(P2011−225211A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−90070(P2011−90070)

【出願日】平成23年4月14日(2011.4.14)

【出願人】(505422707)ランクセス・ドイチュランド・ゲーエムベーハー (220)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2011−90070(P2011−90070)

【出願日】平成23年4月14日(2011.4.14)

【出願人】(505422707)ランクセス・ドイチュランド・ゲーエムベーハー (220)

【Fターム(参考)】

[ Back to top ]