自動車用樹脂成形品及びその製造方法

【課題】取付部の折り曲げが容易で、しかも、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出たりしない自動車用樹脂成形品を提供する。

【解決手段】長尺状のシルカバー本体11と、シルカバー本体11の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部21と、各ヒンジ部21に連結され、ヒンジ部21の折り曲げによって車体取付位置に位置を変更できる複数の取付部30A〜30Fと、3箇所の取付部30B,30C,30Dの間を連結する連結部32とを備えた。

【解決手段】長尺状のシルカバー本体11と、シルカバー本体11の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部21と、各ヒンジ部21に連結され、ヒンジ部21の折り曲げによって車体取付位置に位置を変更できる複数の取付部30A〜30Fと、3箇所の取付部30B,30C,30Dの間を連結する連結部32とを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車に外装部品として取り付けられる自動車用樹脂成形品及びその製造方法に関する。

【背景技術】

【0002】

例えば自動車のドアの下側には、長尺状の自動車用樹脂成形品であるシルカバーが車体保護のために取り付けられる。この従来のシルカバーとしては、シルカバー本体と、このシルカバー本体の下端にヒンジ部を介して連結された取付部とを備え、これらが射出成形によって一体に形成されたものが提案されている。

【0003】

このシルカバーは、ヒンジ部の折り曲げによってシルカバー本体に対し取付部を射出成形位置から車体取付位置に位置変更することにより車体に取り付けるものである。これにより、シルカバー本体と取付部を一体に射出成形し、構成部品の削減、組み付け工数の削減等を図るものである。

【0004】

しかし、長尺状のシルカバー本体の長手方向に長寸法のヒンジ部と取付部を設けると、ヒンジ部の曲げ剛性が大きくなるため、折り曲げが困難となる。これにより、車体取付性が悪くなったり、ヒンジ部以外の箇所で曲がって本来の取付位置からずれてしまったり、最悪の場合にはシルカバー自体に変形が発生したりする恐れがある。このような問題を解決するため、シルカバー本体に対しヒンジ部と取付部を複数箇所に分割配置したものが提案されている(特許文献1参照)。

【0005】

このような構造であれば、各ヒンジ部の曲げ剛性が小さいために、各ヒンジ部を容易に折り曲げできる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−1278号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来例では、複数の取付部をそれぞれ折り曲げる必要があるため、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出る等の問題が発生する。

【0008】

そこで、本発明は、前記した課題を解決すべくなされたものであり、取付部の折り曲げが容易で、しかも、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出たりしない自動車用樹脂成形品、及び、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1の発明は、長尺状の成形品本体と、前記成形品本体の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部と、前記各ヒンジ部に連結され、前記ヒンジ部の折り曲げによって車体取付位置に位置を変更できる複数の取付部と、2以上の前記取付部の間を連結する連結部とを備えたことを特徴とする自動車用樹脂成形品である。

【0010】

請求項2の発明は、請求項1記載の自動車用樹脂成形品であって、前記連結部は、車体取付位置で前記成形品本体の一部を構成することを特徴とする自動車用樹脂成形品である。

【0011】

請求項3の発明は、請求項1又は請求項2記載の自動車用樹脂成形品であって、前記連結部には、車体取付位置で前記成形品本体に係止する係止部が設けられていることを特徴とする自動車用樹脂成形品である。

【0012】

請求項4の発明は、請求項1〜請求項3のいずれかに記載の自動車用樹脂成形品であって、前記連結部は、前記取付部の先端箇所同士を連結することを特徴とする自動車用樹脂成形品である。

【0013】

請求項5の発明は、請求項1〜請求項4のいずれかに記載の自動車用樹脂成形品であって、前記連結部には、連結方向に沿ってリブ部が設けられていることを特徴とする自動車用樹脂成形品である。

【0014】

請求項6の発明は、請求項1記載の自動車用樹脂成形品であって、前記取付部には、車体取付位置で前記成形品本体に係止する係止部が設けられていることを特徴とする自動車用樹脂成形品である。

【0015】

請求項7の発明は、長尺状の成形品本体と、前記成形品本体の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部と、前記各ヒンジ部に連結され、前記各ヒンジ部の折り曲げによって車体取付位置に位置を変更できる複数の取付部と、2以上の前記取付部の間を連結する連結部とを備えた自動車用樹脂成形品を射出成形し、前記連結部で連結された複数の前記取付部のいずれか一つに対応するキャビティ部に、樹脂を充填するゲートを設けて前記射出成形を行うことを特徴とする自動車用樹脂成形品の製造方法である。

【発明の効果】

【0016】

請求項1の発明によれば、連結部で連結された複数の取付部は、これらを単一の取付部として設けた場合に比べてヒンジ部のトータル幅寸法が小さくなるため、ヒンジ部の曲げ剛性が小さく、連結部で連結された複数の取付部の折り曲げが容易である。又、連結部で連結された複数の取付部は、一体として折り曲げできるため、折り曲げ工数が増大せず、折り曲げ後の折り曲げ位置もバラ付くことがない。以上より、取付部の折り曲げが容易で、しかも、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出たりしない。

【0017】

請求項2の発明によれば、請求項1の発明の効果に加え、連結部は取付部の折り曲げ工程後にはシルカバー本体と共に車体保護機能を有するとともに、シルカバー本体の剛性が高まる。

【0018】

請求項3の発明によれば、請求項1又は請求項2の発明の効果に加え、各ヒンジ部の弾性復帰力に抗して各取付部が車体取付位置に位置保持されるため、車体取付作業が向上する。

【0019】

請求項4の発明によれば、請求項1〜請求項3の発明の効果に加え、取付部を成形するキャビティ部より樹脂が充填された場合に、樹脂がヒンジ部を通るルートと取付部の先端より連結部を通るルートに分散されるため、射出成形時における樹脂の回りが向上し、ショートの発生を極力防止できる。

【0020】

請求項5の発明によれば、請求項1〜請求項4の発明の効果に加え、連結部の強度が向上するため、連結部で連結された複数の取付部の一体感が増し、折り曲げ作業性の向上に寄与する。又、リブ部の箇所は厚肉となるため、射出成形時における樹脂の回りが向上し、ショートの発生の防止に寄与する。

【0021】

請求項6の発明によれば、請求項1〜請求項5の発明の効果に加え、各ヒンジ部の弾性復帰力に抗して各取付部が車体取付位置に位置保持されるため、車体取付作業が向上する。

【0022】

請求項7の発明によれば、ゲートに対応する取付部から他の取付部には、連結部を通しても樹脂が流れるため、ショートの発生を防止できる。又、連結部で連結された複数の取付部の全体を多点ゲートに見立てることができるため、ゲートからの充填距離と一点辺りの充填圧の分散による金型への負荷(撓み、開き)が軽減され、圧力集中によるバリの発生を軽減できる。更に、樹脂成形品に残るゲート跡は、車体取付後に目立ち難い取付部に残るため、樹脂成形品の品質が向上する。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態を示し、自動車の概略斜視図である。

【図2】本発明の一実施形態を示し、取付部が射出成形位置であるシルカバーの側面図である。

【図3】本発明の一実施形態を示し、取付部が車体取付位置であるシルカバーを内面側から見た斜視図である。

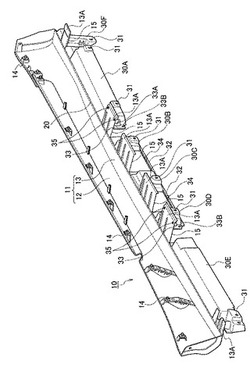

【図4】本発明の一実施形態を示し、取付部が射出成形位置であるシルカバーを内面側から見た斜視図である。

【図5】本発明の一実施形態を示し、取付部が車体取付状態であるシルカバーを外面側から見た斜視図である。

【図6】本発明の一実施形態を示し、取付部が射出成形位置であるシルカバーを外面側から見た斜視図である。

【図7】本発明の一実施形態を示し、図3のP部拡大図である。

【図8】本発明の一実施形態を示し、図7のA−A線断面図である。

【図9】本発明の一実施形態を示し、図7のB−B線断面図である。

【図10】(a)は本実施形態における射出成形時の樹脂流れを示す図、(b)は比較例における射出成形時の樹脂流れを示す図である。

【図11】本発明の一実施形態を示し、シルカバー本体側の車体取付状態を示す断面図である。

【図12】本発明の一実施形態を示し、取付部側の車体取付状態を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の一実施形態を図面に基づいて説明する。

【0025】

図1は自動車1の概略斜視図、図2は取付部30A〜30Fが射出成形位置であるシルカバー10の側面図、図3は取付部30A〜30Fが車体取付位置であるシルカバー10を内面側から見た斜視図、図4は取付部30A〜30Fが射出成形位置であるシルカバー10を内面側から見た斜視図、図5は取付部30A〜30Fが車体取付状態であるシルカバー10を外面側から見た斜視図、図6は取付部30A〜30Fが射出成形位置であるシルカバー10を外面側から見た斜視図、図7は図3のP部拡大図、図8は図7のA−A線断面図、図9は図7のB−B線断面図、図10(a)は本実施形態における射出成形時の樹脂流れを示す図、図10(b)は比較例における射出成形時の樹脂流れを示す図、図11はシルカバー本体側の車体取付状態を示す断面図、図12は取付部側の車体取付状態を示す断面図である。

【0026】

図1に示すように、自動車1のドアの下側には、長尺状の自動車用樹脂成形品であるシルカバー10が車体保護のために取り付けられている。

【0027】

図2〜図7に示すように、シルカバー10は、長尺状の成形品本体であるシルカバー本体11と、このシルカバー本体11に設けられた段差部20と、この段差部20にヒンジ部21を介して連結された6つの取付部30A〜30Fとを備えている。シルカバー10は、その各取付部30A〜30Fが射出成形位置(図4、図6の位置)の状態で、ポリプロピレン等の合成樹脂材より射出成形によって一体で作製される。

【0028】

シルカバー本体11は、長手方向に延びる側面部12と、この側面部12の下端より車内方向に突設された底面部13とを備えている。側面部12の内面側には、適所にクリップ部14が設けられている。

【0029】

底面部13は、空気抵抗の軽減、外観デザイン等の要求から車体取付状態においてシルカバー10の中央が細く見えるように曲面に形成されている。具体的には、車体側方から見て中央が最も上方に位置し、中央から両端に向かって徐々に緩く下方に位置する円弧状の曲面に形成されている。底面部13の先端側には、長手方向に間隔を置いて6箇所に切欠部15が設けられている。

【0030】

段差部20は、各切欠部15の長手方向に延びる端部に沿って、底面部13の長手方向の全域に亘って設けられている。これにより、底面部13の段差部20より先端側には、長手方向に沿って切欠部15と延長底面部13Aが交互に配置されている。

【0031】

段差部20は、各切欠部15の領域では、ヒンジ部21を支持するヒンジ支持端の長手方向が直線状になるように高さが長手方向の位置によって可変されている。これにより、各ヒンジ部21は、段差部20によって底面部13よりも一段低い位置で、且つ、ヒンジセンターが長手方向に沿って直線状に配置されている。段差部20は、延長底面部13Aの領域では、段差としての連続性を維持するために、その高さhが長手方向の位置によって可変されている。これにより、各延長底面部13Aは、底面部13より一段低い位置に配置されている。

【0032】

段差部20の肉厚t1は、シルカバー本体11の肉厚t2(t2<t1)よりも厚肉に設けられている(図11、図12参照)。

【0033】

各延長底面部13Aには、段差部20からその直交方向に延びるリブ部16が間隔を置いて複数設けられている。複数の延長底面部13Aの内で、取付部30Aと取付部30Bの間と、取付部30Dと取付部30Eの間に位置するものには、係止孔35が設けられている。

【0034】

6箇所の取付部30A〜30Fは、6箇所の切欠部15の端部に位置する段差部20のヒンジ支持端よりヒンジ部21を介してそれぞれ連結されている。各取付部30A〜30Fには、取付穴31がそれぞれ設けられている。

【0035】

6箇所の取付部30A〜30Fの内で、中央の3箇所の取付部30B,30C,30Dは、その両外側の2箇所の取付部30A,30Eよりも幅寸法が短く設定されている。この幅寸法が短く設定された3箇所の取付部30B,30C,30Dは、その隣り合うもの同士が連結部32によって互いに連結されている。

【0036】

各取付部30A〜30Fには、車体取付位置で延長底面部13Aの端縁に係止する係止部33がそれぞれ設けられている。係止部33には、係止爪33A及び係止孔33Bが設けられている。各連結部32には、車体取付位置で延長底面部13Aの端縁に係止する係止部34がそれぞれ設けられている。各連結部32は、車体取付位置でシルカバー本体11の底面部13の一部を構成する(図3、図7参照)。各連結部32は、取付部30B,30C,30Dの先端箇所同士を連結している。各連結部32には、連結方向に沿ってリブ部32aが設けられている。

【0037】

次に、シルカバー10の製造方法を簡単に説明する。シルカバー10は、金型を用いた射出成形によって作製される。金型は、固定金型部と可動金型部を有し、これらが合わさった状態でシルカバーの外形に対応するキャビティが構成される。固定金型部側には、キャビティに樹脂を注入するゲートGが設けられている。このゲートGの位置は、図2にて仮想線で示すように、両端の各取付部30A,30Eに対応するキャビティ部と、中央の3箇所の取付部の一つ(取付部30C)に対応するキャビティ部とに設置されている。このような金型を用いてシルカバー10は作製される。

【0038】

次に、上記構成のシルカバー10の車体取り付け手順を説明する。各取付部30A〜30Fが図4及び図6の射出成形位置で射出成形さたたシルカバー10を、そのシルカバー本体11に対し各ヒンジ部21の位置でそれぞれ折り曲げ、各取付部30A〜30Fを図4及び図6の射出成形位置より図3及び図5の車体取付位置に変移する。ここで、中央の3箇所の取付部30B,30C,30Dは、連結部32で連結されているため、一体として変移させることができる。

【0039】

各取付部30A〜30Fを車体取付位置まで変移させると、各係止部33,34を延長底面部13Aの端縁に係止する。これにより、各取付部30A〜30Fは、各ヒンジ部21の弾性復帰力に抗して図3及び図5の車体取付位置に位置保持される。このように位置保持された各取付部30A〜30Fを各延長底面部13Aに双方の係止孔33B,35を利用してビス36によってそれぞれ取り付ける。

【0040】

各取付部30A〜30Fが図3及び図5の車体取付位置とされたシルカバー10を、車体2のドアの下側の取付位置に合わせる。そして、図11に示すように、シルカバー本体11の内面の各クリップ部14を車体2の各クリップ係止穴3に取り付ける。又、図12に示すように、各取付部30A〜30Fの取付穴31にタッピングスクリュー40をそれぞれ挿入し、各タッピングスクリュー40を車体2側のグロメット4に取り付ける。これで、シルカバー10の車体2への取り付けが完了する。

【0041】

以上説明したように、長尺状のシルカバー本体11と、シルカバー本体11の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部21と、各ヒンジ部21に連結され、ヒンジ部21の折り曲げによって車体取付位置に位置を変更できる複数の取付部30A〜30Fと、3箇所の取付部30B,30C,30Dの間を連結する連結部32とを備えている。従って、連結部32で連結された3箇所の取付部30B,30C,30Dは、これらを単一の取付部として設けた場合に比べてヒンジ部21のトータル幅寸法が短くなるため、ヒンジ部21の曲げ剛性が小さく、連結部32で連結された3箇所の取付部30B,30C,30Dの折り曲げが容易である。又、連結部32で連結された3箇所の取付部30B,30C,30Dは、一体として折り曲げできるため、折り曲げ工数が増大せず、折り曲げ後の折り曲げ位置もバラ付くことがない。以上より、取付部30B,30C,30Dの折り曲げが容易で、しかも、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出たりしない。

【0042】

シルカバー10は、連結部32で連結された3箇所の取付部30B,30C,30Dのいずれか一つ(この実施形態では中央の取付部30C)に対応するキャビティ部に、樹脂を充填するゲートを設けて射出成形を行った。従って、ゲートG(図10(a)に図示)に対応する取付部30Cから他の取付部30B,30Dには、連結部32を通しても樹脂が流れるため、ショートの発生を防止できる。

【0043】

詳細には、図10(b)に示すように、取付部30B,30C,30D間が連結部で連結されていない場合には、取付部30Cに対応するキャビティ部より注入された樹脂は、ヒンジ部21を介してシルカバー本体11側に流れ込み、この一部が更にヒンジ部21を介して他の取付部30B,30Dに流れ込む必要があり、他の取付部30B,30Dに確実に適量の樹脂が回らない恐れがあり、ショートが発生し易い。これに対し、図10(a)に示すように、取付部30Cに対応するキャビティ部より注入された樹脂は、ヒンジ部21を介してシルカバー本体11側に流れ込むと共に、連結部32を介して他の取付部30B,30Dに流れ込むため、他の取付部30B,30Dに確実に適量の樹脂が回る。従って、ショートの発生を防止できる。尚、図10(a)、(b)では、樹脂の流入ルートを矢印で表示すると共に、樹脂の流入領域をハッチング表示して、その相違を明確化した。

【0044】

連結部32は、車体取付位置でシルカバー本体11の延長底面部13Aの一部を構成するので、連結部32は取付部30B,30C,30Dの折り曲げ工程後にはシルカバー本体11と共に車体保護機能を有するとともに、シルカバー本体11の剛性が高まる。

【0045】

連結部32には、車体取付位置でシルカバー本体11に係止する係止部34が設けられているので、各ヒンジ部21の弾性復帰力に抗して取付部30B,30C,30Dが車体取付位置に位置保持されるため、車体取付作業が向上する。

【0046】

連結部32は、3箇所の取付部30B,30C,30Dの先端箇所同士を連結するので、3箇所の内の任意の取付部(例えば30C)を成形するキャビティ部より樹脂が充填された場合に、樹脂がヒンジ部21を通るルートと取付部30Cの先端より連結部32を通るルートに分散されるため、射出成形時における樹脂の回りが向上し、ショートの発生を極力防止できる。

【0047】

連結部32には、連結方向に沿ってリブ部32aが設けられているので、連結部32の強度が向上するため、連結部32で連結された3箇所の取付部30B,30C,30Dの一体感が増し、折り曲げ作業性の向上に寄与する。又、リブ部32aの箇所は厚肉となるため、射出成形時における樹脂の回りが向上し、ショートの発生の防止に寄与する。

【0048】

取付部30A〜30Eには、車体取付位置でシルカバー本体11に係止する係止部33が設けられているので、各ヒンジ部21の弾性復帰力に抗して取付部30B,30C,30Dが車体取付位置に位置保持されるため、車体取付作業が向上する。

【0049】

また、係止部33と延長底面部13A間を、双方の係止孔33B,係止孔35を利用してビス36にて係止するため、車体取付後においても外れることがない。

【0050】

この実施形態では、連結部32によって3箇所の取付部30B,30C,30Dが連結されているが、取付部の連結個数は2箇所でも、4箇所以上でも良い。

【0051】

又、上記したように、連結部32で連結された3箇所の取付部30B,30C,30Dには樹脂が回ることから、連結部32で連結された3箇所の取付部30B,30C,30Dの全体を多点ゲートに見立てることができるため、ゲートGからの充填距離と一点辺りの充填圧の分散による金型への負荷(撓み、開き)が軽減され、圧力集中によるバリの発生を軽減できる。更に、樹脂成形品に残るゲート跡は、車体取付後に目立ち難い取付部30Cに残るため、樹脂成形品の品質が向上する。

【0052】

各延長底面部13Aには、ヒンジ部21を支持する厚肉の段差部20が連続して設けられ、且つ、この段差部20に連続するリブ部16が設けられている。従って、射出成形時には、樹脂が流れやすい段差部20及びリブ部16の箇所を通って各延長底面部13Aに回り易い。これにより、ゲートGからの充填距離が遠い延長底面部13Aでのショートの発生を極力防止できる。

【0053】

この実施形態では、自動車用樹脂成形品は、シルカバー10であるが、これ以外の自動車用樹脂成形品に本発明を適用できることはもちろんである。

【0054】

尚、前記実施形態では、シルカバー本体11側をクリップ部14で車体2に取り付けるよう構成したが、取付手段はこれに限定されず、適宜変更可能である。

【符号の説明】

【0055】

10 自動車用樹脂成形品(シルカバー)

11 シルカバー本体(成形品本体)

21 ヒンジ部

30A〜30F 取付部

32 連結部

32a リブ部

33,34 係止部

33A 係止爪

33B 係止孔

35 係止孔

36 ビス

G ゲート

【技術分野】

【0001】

本発明は、自動車に外装部品として取り付けられる自動車用樹脂成形品及びその製造方法に関する。

【背景技術】

【0002】

例えば自動車のドアの下側には、長尺状の自動車用樹脂成形品であるシルカバーが車体保護のために取り付けられる。この従来のシルカバーとしては、シルカバー本体と、このシルカバー本体の下端にヒンジ部を介して連結された取付部とを備え、これらが射出成形によって一体に形成されたものが提案されている。

【0003】

このシルカバーは、ヒンジ部の折り曲げによってシルカバー本体に対し取付部を射出成形位置から車体取付位置に位置変更することにより車体に取り付けるものである。これにより、シルカバー本体と取付部を一体に射出成形し、構成部品の削減、組み付け工数の削減等を図るものである。

【0004】

しかし、長尺状のシルカバー本体の長手方向に長寸法のヒンジ部と取付部を設けると、ヒンジ部の曲げ剛性が大きくなるため、折り曲げが困難となる。これにより、車体取付性が悪くなったり、ヒンジ部以外の箇所で曲がって本来の取付位置からずれてしまったり、最悪の場合にはシルカバー自体に変形が発生したりする恐れがある。このような問題を解決するため、シルカバー本体に対しヒンジ部と取付部を複数箇所に分割配置したものが提案されている(特許文献1参照)。

【0005】

このような構造であれば、各ヒンジ部の曲げ剛性が小さいために、各ヒンジ部を容易に折り曲げできる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−1278号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来例では、複数の取付部をそれぞれ折り曲げる必要があるため、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出る等の問題が発生する。

【0008】

そこで、本発明は、前記した課題を解決すべくなされたものであり、取付部の折り曲げが容易で、しかも、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出たりしない自動車用樹脂成形品、及び、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1の発明は、長尺状の成形品本体と、前記成形品本体の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部と、前記各ヒンジ部に連結され、前記ヒンジ部の折り曲げによって車体取付位置に位置を変更できる複数の取付部と、2以上の前記取付部の間を連結する連結部とを備えたことを特徴とする自動車用樹脂成形品である。

【0010】

請求項2の発明は、請求項1記載の自動車用樹脂成形品であって、前記連結部は、車体取付位置で前記成形品本体の一部を構成することを特徴とする自動車用樹脂成形品である。

【0011】

請求項3の発明は、請求項1又は請求項2記載の自動車用樹脂成形品であって、前記連結部には、車体取付位置で前記成形品本体に係止する係止部が設けられていることを特徴とする自動車用樹脂成形品である。

【0012】

請求項4の発明は、請求項1〜請求項3のいずれかに記載の自動車用樹脂成形品であって、前記連結部は、前記取付部の先端箇所同士を連結することを特徴とする自動車用樹脂成形品である。

【0013】

請求項5の発明は、請求項1〜請求項4のいずれかに記載の自動車用樹脂成形品であって、前記連結部には、連結方向に沿ってリブ部が設けられていることを特徴とする自動車用樹脂成形品である。

【0014】

請求項6の発明は、請求項1記載の自動車用樹脂成形品であって、前記取付部には、車体取付位置で前記成形品本体に係止する係止部が設けられていることを特徴とする自動車用樹脂成形品である。

【0015】

請求項7の発明は、長尺状の成形品本体と、前記成形品本体の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部と、前記各ヒンジ部に連結され、前記各ヒンジ部の折り曲げによって車体取付位置に位置を変更できる複数の取付部と、2以上の前記取付部の間を連結する連結部とを備えた自動車用樹脂成形品を射出成形し、前記連結部で連結された複数の前記取付部のいずれか一つに対応するキャビティ部に、樹脂を充填するゲートを設けて前記射出成形を行うことを特徴とする自動車用樹脂成形品の製造方法である。

【発明の効果】

【0016】

請求項1の発明によれば、連結部で連結された複数の取付部は、これらを単一の取付部として設けた場合に比べてヒンジ部のトータル幅寸法が小さくなるため、ヒンジ部の曲げ剛性が小さく、連結部で連結された複数の取付部の折り曲げが容易である。又、連結部で連結された複数の取付部は、一体として折り曲げできるため、折り曲げ工数が増大せず、折り曲げ後の折り曲げ位置もバラ付くことがない。以上より、取付部の折り曲げが容易で、しかも、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出たりしない。

【0017】

請求項2の発明によれば、請求項1の発明の効果に加え、連結部は取付部の折り曲げ工程後にはシルカバー本体と共に車体保護機能を有するとともに、シルカバー本体の剛性が高まる。

【0018】

請求項3の発明によれば、請求項1又は請求項2の発明の効果に加え、各ヒンジ部の弾性復帰力に抗して各取付部が車体取付位置に位置保持されるため、車体取付作業が向上する。

【0019】

請求項4の発明によれば、請求項1〜請求項3の発明の効果に加え、取付部を成形するキャビティ部より樹脂が充填された場合に、樹脂がヒンジ部を通るルートと取付部の先端より連結部を通るルートに分散されるため、射出成形時における樹脂の回りが向上し、ショートの発生を極力防止できる。

【0020】

請求項5の発明によれば、請求項1〜請求項4の発明の効果に加え、連結部の強度が向上するため、連結部で連結された複数の取付部の一体感が増し、折り曲げ作業性の向上に寄与する。又、リブ部の箇所は厚肉となるため、射出成形時における樹脂の回りが向上し、ショートの発生の防止に寄与する。

【0021】

請求項6の発明によれば、請求項1〜請求項5の発明の効果に加え、各ヒンジ部の弾性復帰力に抗して各取付部が車体取付位置に位置保持されるため、車体取付作業が向上する。

【0022】

請求項7の発明によれば、ゲートに対応する取付部から他の取付部には、連結部を通しても樹脂が流れるため、ショートの発生を防止できる。又、連結部で連結された複数の取付部の全体を多点ゲートに見立てることができるため、ゲートからの充填距離と一点辺りの充填圧の分散による金型への負荷(撓み、開き)が軽減され、圧力集中によるバリの発生を軽減できる。更に、樹脂成形品に残るゲート跡は、車体取付後に目立ち難い取付部に残るため、樹脂成形品の品質が向上する。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態を示し、自動車の概略斜視図である。

【図2】本発明の一実施形態を示し、取付部が射出成形位置であるシルカバーの側面図である。

【図3】本発明の一実施形態を示し、取付部が車体取付位置であるシルカバーを内面側から見た斜視図である。

【図4】本発明の一実施形態を示し、取付部が射出成形位置であるシルカバーを内面側から見た斜視図である。

【図5】本発明の一実施形態を示し、取付部が車体取付状態であるシルカバーを外面側から見た斜視図である。

【図6】本発明の一実施形態を示し、取付部が射出成形位置であるシルカバーを外面側から見た斜視図である。

【図7】本発明の一実施形態を示し、図3のP部拡大図である。

【図8】本発明の一実施形態を示し、図7のA−A線断面図である。

【図9】本発明の一実施形態を示し、図7のB−B線断面図である。

【図10】(a)は本実施形態における射出成形時の樹脂流れを示す図、(b)は比較例における射出成形時の樹脂流れを示す図である。

【図11】本発明の一実施形態を示し、シルカバー本体側の車体取付状態を示す断面図である。

【図12】本発明の一実施形態を示し、取付部側の車体取付状態を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の一実施形態を図面に基づいて説明する。

【0025】

図1は自動車1の概略斜視図、図2は取付部30A〜30Fが射出成形位置であるシルカバー10の側面図、図3は取付部30A〜30Fが車体取付位置であるシルカバー10を内面側から見た斜視図、図4は取付部30A〜30Fが射出成形位置であるシルカバー10を内面側から見た斜視図、図5は取付部30A〜30Fが車体取付状態であるシルカバー10を外面側から見た斜視図、図6は取付部30A〜30Fが射出成形位置であるシルカバー10を外面側から見た斜視図、図7は図3のP部拡大図、図8は図7のA−A線断面図、図9は図7のB−B線断面図、図10(a)は本実施形態における射出成形時の樹脂流れを示す図、図10(b)は比較例における射出成形時の樹脂流れを示す図、図11はシルカバー本体側の車体取付状態を示す断面図、図12は取付部側の車体取付状態を示す断面図である。

【0026】

図1に示すように、自動車1のドアの下側には、長尺状の自動車用樹脂成形品であるシルカバー10が車体保護のために取り付けられている。

【0027】

図2〜図7に示すように、シルカバー10は、長尺状の成形品本体であるシルカバー本体11と、このシルカバー本体11に設けられた段差部20と、この段差部20にヒンジ部21を介して連結された6つの取付部30A〜30Fとを備えている。シルカバー10は、その各取付部30A〜30Fが射出成形位置(図4、図6の位置)の状態で、ポリプロピレン等の合成樹脂材より射出成形によって一体で作製される。

【0028】

シルカバー本体11は、長手方向に延びる側面部12と、この側面部12の下端より車内方向に突設された底面部13とを備えている。側面部12の内面側には、適所にクリップ部14が設けられている。

【0029】

底面部13は、空気抵抗の軽減、外観デザイン等の要求から車体取付状態においてシルカバー10の中央が細く見えるように曲面に形成されている。具体的には、車体側方から見て中央が最も上方に位置し、中央から両端に向かって徐々に緩く下方に位置する円弧状の曲面に形成されている。底面部13の先端側には、長手方向に間隔を置いて6箇所に切欠部15が設けられている。

【0030】

段差部20は、各切欠部15の長手方向に延びる端部に沿って、底面部13の長手方向の全域に亘って設けられている。これにより、底面部13の段差部20より先端側には、長手方向に沿って切欠部15と延長底面部13Aが交互に配置されている。

【0031】

段差部20は、各切欠部15の領域では、ヒンジ部21を支持するヒンジ支持端の長手方向が直線状になるように高さが長手方向の位置によって可変されている。これにより、各ヒンジ部21は、段差部20によって底面部13よりも一段低い位置で、且つ、ヒンジセンターが長手方向に沿って直線状に配置されている。段差部20は、延長底面部13Aの領域では、段差としての連続性を維持するために、その高さhが長手方向の位置によって可変されている。これにより、各延長底面部13Aは、底面部13より一段低い位置に配置されている。

【0032】

段差部20の肉厚t1は、シルカバー本体11の肉厚t2(t2<t1)よりも厚肉に設けられている(図11、図12参照)。

【0033】

各延長底面部13Aには、段差部20からその直交方向に延びるリブ部16が間隔を置いて複数設けられている。複数の延長底面部13Aの内で、取付部30Aと取付部30Bの間と、取付部30Dと取付部30Eの間に位置するものには、係止孔35が設けられている。

【0034】

6箇所の取付部30A〜30Fは、6箇所の切欠部15の端部に位置する段差部20のヒンジ支持端よりヒンジ部21を介してそれぞれ連結されている。各取付部30A〜30Fには、取付穴31がそれぞれ設けられている。

【0035】

6箇所の取付部30A〜30Fの内で、中央の3箇所の取付部30B,30C,30Dは、その両外側の2箇所の取付部30A,30Eよりも幅寸法が短く設定されている。この幅寸法が短く設定された3箇所の取付部30B,30C,30Dは、その隣り合うもの同士が連結部32によって互いに連結されている。

【0036】

各取付部30A〜30Fには、車体取付位置で延長底面部13Aの端縁に係止する係止部33がそれぞれ設けられている。係止部33には、係止爪33A及び係止孔33Bが設けられている。各連結部32には、車体取付位置で延長底面部13Aの端縁に係止する係止部34がそれぞれ設けられている。各連結部32は、車体取付位置でシルカバー本体11の底面部13の一部を構成する(図3、図7参照)。各連結部32は、取付部30B,30C,30Dの先端箇所同士を連結している。各連結部32には、連結方向に沿ってリブ部32aが設けられている。

【0037】

次に、シルカバー10の製造方法を簡単に説明する。シルカバー10は、金型を用いた射出成形によって作製される。金型は、固定金型部と可動金型部を有し、これらが合わさった状態でシルカバーの外形に対応するキャビティが構成される。固定金型部側には、キャビティに樹脂を注入するゲートGが設けられている。このゲートGの位置は、図2にて仮想線で示すように、両端の各取付部30A,30Eに対応するキャビティ部と、中央の3箇所の取付部の一つ(取付部30C)に対応するキャビティ部とに設置されている。このような金型を用いてシルカバー10は作製される。

【0038】

次に、上記構成のシルカバー10の車体取り付け手順を説明する。各取付部30A〜30Fが図4及び図6の射出成形位置で射出成形さたたシルカバー10を、そのシルカバー本体11に対し各ヒンジ部21の位置でそれぞれ折り曲げ、各取付部30A〜30Fを図4及び図6の射出成形位置より図3及び図5の車体取付位置に変移する。ここで、中央の3箇所の取付部30B,30C,30Dは、連結部32で連結されているため、一体として変移させることができる。

【0039】

各取付部30A〜30Fを車体取付位置まで変移させると、各係止部33,34を延長底面部13Aの端縁に係止する。これにより、各取付部30A〜30Fは、各ヒンジ部21の弾性復帰力に抗して図3及び図5の車体取付位置に位置保持される。このように位置保持された各取付部30A〜30Fを各延長底面部13Aに双方の係止孔33B,35を利用してビス36によってそれぞれ取り付ける。

【0040】

各取付部30A〜30Fが図3及び図5の車体取付位置とされたシルカバー10を、車体2のドアの下側の取付位置に合わせる。そして、図11に示すように、シルカバー本体11の内面の各クリップ部14を車体2の各クリップ係止穴3に取り付ける。又、図12に示すように、各取付部30A〜30Fの取付穴31にタッピングスクリュー40をそれぞれ挿入し、各タッピングスクリュー40を車体2側のグロメット4に取り付ける。これで、シルカバー10の車体2への取り付けが完了する。

【0041】

以上説明したように、長尺状のシルカバー本体11と、シルカバー本体11の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部21と、各ヒンジ部21に連結され、ヒンジ部21の折り曲げによって車体取付位置に位置を変更できる複数の取付部30A〜30Fと、3箇所の取付部30B,30C,30Dの間を連結する連結部32とを備えている。従って、連結部32で連結された3箇所の取付部30B,30C,30Dは、これらを単一の取付部として設けた場合に比べてヒンジ部21のトータル幅寸法が短くなるため、ヒンジ部21の曲げ剛性が小さく、連結部32で連結された3箇所の取付部30B,30C,30Dの折り曲げが容易である。又、連結部32で連結された3箇所の取付部30B,30C,30Dは、一体として折り曲げできるため、折り曲げ工数が増大せず、折り曲げ後の折り曲げ位置もバラ付くことがない。以上より、取付部30B,30C,30Dの折り曲げが容易で、しかも、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出たりしない。

【0042】

シルカバー10は、連結部32で連結された3箇所の取付部30B,30C,30Dのいずれか一つ(この実施形態では中央の取付部30C)に対応するキャビティ部に、樹脂を充填するゲートを設けて射出成形を行った。従って、ゲートG(図10(a)に図示)に対応する取付部30Cから他の取付部30B,30Dには、連結部32を通しても樹脂が流れるため、ショートの発生を防止できる。

【0043】

詳細には、図10(b)に示すように、取付部30B,30C,30D間が連結部で連結されていない場合には、取付部30Cに対応するキャビティ部より注入された樹脂は、ヒンジ部21を介してシルカバー本体11側に流れ込み、この一部が更にヒンジ部21を介して他の取付部30B,30Dに流れ込む必要があり、他の取付部30B,30Dに確実に適量の樹脂が回らない恐れがあり、ショートが発生し易い。これに対し、図10(a)に示すように、取付部30Cに対応するキャビティ部より注入された樹脂は、ヒンジ部21を介してシルカバー本体11側に流れ込むと共に、連結部32を介して他の取付部30B,30Dに流れ込むため、他の取付部30B,30Dに確実に適量の樹脂が回る。従って、ショートの発生を防止できる。尚、図10(a)、(b)では、樹脂の流入ルートを矢印で表示すると共に、樹脂の流入領域をハッチング表示して、その相違を明確化した。

【0044】

連結部32は、車体取付位置でシルカバー本体11の延長底面部13Aの一部を構成するので、連結部32は取付部30B,30C,30Dの折り曲げ工程後にはシルカバー本体11と共に車体保護機能を有するとともに、シルカバー本体11の剛性が高まる。

【0045】

連結部32には、車体取付位置でシルカバー本体11に係止する係止部34が設けられているので、各ヒンジ部21の弾性復帰力に抗して取付部30B,30C,30Dが車体取付位置に位置保持されるため、車体取付作業が向上する。

【0046】

連結部32は、3箇所の取付部30B,30C,30Dの先端箇所同士を連結するので、3箇所の内の任意の取付部(例えば30C)を成形するキャビティ部より樹脂が充填された場合に、樹脂がヒンジ部21を通るルートと取付部30Cの先端より連結部32を通るルートに分散されるため、射出成形時における樹脂の回りが向上し、ショートの発生を極力防止できる。

【0047】

連結部32には、連結方向に沿ってリブ部32aが設けられているので、連結部32の強度が向上するため、連結部32で連結された3箇所の取付部30B,30C,30Dの一体感が増し、折り曲げ作業性の向上に寄与する。又、リブ部32aの箇所は厚肉となるため、射出成形時における樹脂の回りが向上し、ショートの発生の防止に寄与する。

【0048】

取付部30A〜30Eには、車体取付位置でシルカバー本体11に係止する係止部33が設けられているので、各ヒンジ部21の弾性復帰力に抗して取付部30B,30C,30Dが車体取付位置に位置保持されるため、車体取付作業が向上する。

【0049】

また、係止部33と延長底面部13A間を、双方の係止孔33B,係止孔35を利用してビス36にて係止するため、車体取付後においても外れることがない。

【0050】

この実施形態では、連結部32によって3箇所の取付部30B,30C,30Dが連結されているが、取付部の連結個数は2箇所でも、4箇所以上でも良い。

【0051】

又、上記したように、連結部32で連結された3箇所の取付部30B,30C,30Dには樹脂が回ることから、連結部32で連結された3箇所の取付部30B,30C,30Dの全体を多点ゲートに見立てることができるため、ゲートGからの充填距離と一点辺りの充填圧の分散による金型への負荷(撓み、開き)が軽減され、圧力集中によるバリの発生を軽減できる。更に、樹脂成形品に残るゲート跡は、車体取付後に目立ち難い取付部30Cに残るため、樹脂成形品の品質が向上する。

【0052】

各延長底面部13Aには、ヒンジ部21を支持する厚肉の段差部20が連続して設けられ、且つ、この段差部20に連続するリブ部16が設けられている。従って、射出成形時には、樹脂が流れやすい段差部20及びリブ部16の箇所を通って各延長底面部13Aに回り易い。これにより、ゲートGからの充填距離が遠い延長底面部13Aでのショートの発生を極力防止できる。

【0053】

この実施形態では、自動車用樹脂成形品は、シルカバー10であるが、これ以外の自動車用樹脂成形品に本発明を適用できることはもちろんである。

【0054】

尚、前記実施形態では、シルカバー本体11側をクリップ部14で車体2に取り付けるよう構成したが、取付手段はこれに限定されず、適宜変更可能である。

【符号の説明】

【0055】

10 自動車用樹脂成形品(シルカバー)

11 シルカバー本体(成形品本体)

21 ヒンジ部

30A〜30F 取付部

32 連結部

32a リブ部

33,34 係止部

33A 係止爪

33B 係止孔

35 係止孔

36 ビス

G ゲート

【特許請求の範囲】

【請求項1】

長尺状の成形品本体と、前記成形品本体の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部と、前記各ヒンジ部に連結され、前記ヒンジ部の折り曲げによって車体取付位置に位置を変更できる複数の取付部と、2以上の前記取付部の間を連結する連結部とを備えたことを特徴とする自動車用樹脂成形品。

【請求項2】

請求項1記載の自動車用樹脂成形品であって、

前記連結部は、車体取付位置で前記成形品本体の一部を構成することを特徴とする自動車用樹脂成形品。

【請求項3】

請求項1又は請求項2記載の自動車用樹脂成形品であって、

前記連結部には、車体取付位置で前記成形品本体に係止する係止部が設けられていることを特徴とする自動車用樹脂成形品。

【請求項4】

請求項1〜請求項3のいずれかに記載の自動車用樹脂成形品であって、

前記連結部は、前記取付部の先端箇所同士を連結することを特徴とする自動車用樹脂成形品。

【請求項5】

請求項1〜請求項4のいずれかに記載の自動車用樹脂成形品であって、

前記連結部には、連結方向に沿ってリブ部が設けられていることを特徴とする自動車用樹脂成形品。

【請求項6】

請求項1記載の自動車用樹脂成形品であって、

前記取付部には、車体取付位置で前記成形品本体に係止する係止部が設けられていることを特徴とする自動車用樹脂成形品。

【請求項7】

長尺状の成形品本体と、前記成形品本体の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部と、前記各ヒンジ部に連結され、前記各ヒンジ部の折り曲げによって車体取付位置に位置を変更できる複数の取付部と、2以上の前記取付部の間を連結する連結部とを備えた自動車用樹脂成形品を射出成形し、

前記連結部で連結された複数の前記取付部のいずれか一つに対応するキャビティ部に、樹脂を充填するゲートを設けて前記射出成形を行うことを特徴とする自動車用樹脂成形品の製造方法。

【請求項1】

長尺状の成形品本体と、前記成形品本体の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部と、前記各ヒンジ部に連結され、前記ヒンジ部の折り曲げによって車体取付位置に位置を変更できる複数の取付部と、2以上の前記取付部の間を連結する連結部とを備えたことを特徴とする自動車用樹脂成形品。

【請求項2】

請求項1記載の自動車用樹脂成形品であって、

前記連結部は、車体取付位置で前記成形品本体の一部を構成することを特徴とする自動車用樹脂成形品。

【請求項3】

請求項1又は請求項2記載の自動車用樹脂成形品であって、

前記連結部には、車体取付位置で前記成形品本体に係止する係止部が設けられていることを特徴とする自動車用樹脂成形品。

【請求項4】

請求項1〜請求項3のいずれかに記載の自動車用樹脂成形品であって、

前記連結部は、前記取付部の先端箇所同士を連結することを特徴とする自動車用樹脂成形品。

【請求項5】

請求項1〜請求項4のいずれかに記載の自動車用樹脂成形品であって、

前記連結部には、連結方向に沿ってリブ部が設けられていることを特徴とする自動車用樹脂成形品。

【請求項6】

請求項1記載の自動車用樹脂成形品であって、

前記取付部には、車体取付位置で前記成形品本体に係止する係止部が設けられていることを特徴とする自動車用樹脂成形品。

【請求項7】

長尺状の成形品本体と、前記成形品本体の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部と、前記各ヒンジ部に連結され、前記各ヒンジ部の折り曲げによって車体取付位置に位置を変更できる複数の取付部と、2以上の前記取付部の間を連結する連結部とを備えた自動車用樹脂成形品を射出成形し、

前記連結部で連結された複数の前記取付部のいずれか一つに対応するキャビティ部に、樹脂を充填するゲートを設けて前記射出成形を行うことを特徴とする自動車用樹脂成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−31651(P2011−31651A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−177286(P2009−177286)

【出願日】平成21年7月30日(2009.7.30)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年7月30日(2009.7.30)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

[ Back to top ]