自動車用直流スイッチに用いられる摺動接点部材の組合せ構造

【解決課題】自動車用の直流スイッチに適用される摺動型の接点部材であり、数100mA〜数Aの大電流制御を可能としつつ、接触信頼性の確保されたものを提供する。

【解決手段】本発明は、自動車用直流スイッチに適用され、固定接点と前記固定接点上を往復する可動接点とからなる摺動型の接点部材の組合せ構造において、一方の接点が、Agマトリックス中にZnOが2.0〜10.0重量%分散させてなる第1の接点材料からなり、他方の接点が、Agマトリックス中にNiが5.0〜20.0重量%分散させてなる第2の接点材料からなる摺動接点部材の組合せ構造である。

【解決手段】本発明は、自動車用直流スイッチに適用され、固定接点と前記固定接点上を往復する可動接点とからなる摺動型の接点部材の組合せ構造において、一方の接点が、Agマトリックス中にZnOが2.0〜10.0重量%分散させてなる第1の接点材料からなり、他方の接点が、Agマトリックス中にNiが5.0〜20.0重量%分散させてなる第2の接点材料からなる摺動接点部材の組合せ構造である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用の直流スイッチに適用される摺動接点部材に関する。特に、数100mA〜数Aの比較的大電流の制御に対応可能な摺動接点部材における接点材料の組合せ構造に関する。

【背景技術】

【0002】

近年の自動車は、電子化が浸透し多種多様の電子機器、電装品が使用されており、それら電子機器、電装品の駆動・制御において直流スイッチ等の接点部材が用いられている。接点部材は、その構造から大別すると、固定接点に可動接点を外力により押圧して電気的接続を得る開閉型接点と、固定接点上で可動接点を外力により往復・摺動させて電気的接続を得る摺動型接点の2種に分類される。

【0003】

これら接点部材は、その制御電流の大小によって使い分けがなされており、数100mA〜数Aの比較的大電流の電子機器を直接駆動するための負荷を受ける接点部材に対しては開閉型接点が使用され、数mA〜数10mAの比較的小電流の信号レベルの電流伝達のための接点部材には摺動型接点が使用される。これは、摺動型の接点においては、固定接点と可動接点との摩擦が絶えず生じる過酷な使用状況にあり、これに大電流を負荷させると、接点材料の耐久性が一気に低下する傾向にあるからである。そのため、大電流の制御に対しては、接点間の摩擦の少ない開閉型接点を使用するのが一般的となっている。

【0004】

しかし、近年の自動車用の電子機器等の多種・多様化やその使用環境に鑑み、摺動型接点についての大電流負荷の要請が高くなっている。これは、自動車にはその内装等においてシール部材のようなゴム製品や合成皮革が多用されており、また、自動車は車内部品であっても高温に晒されることが多いことによる。ゴム製品や合成皮革はシリコン化合物を含むものが多く、これらが高温に晒されると、有機シリコンを含むガスを発生させる。かかる有機シリコン含有ガスの存在下で接点部材を作動させると、通電時のジュール熱等の熱エネルギーにより有機シリコンガスが分解されSiO2が生成することとなる。SiO2は絶縁物質であり、これが接点表面に付着・堆積すると導通不良を引き起こし、スイッチとしての機能を失うこととなる。

【0005】

そして、上記のような有機シリコン雰囲気の下でのSiO2発生の問題に対しては、摺動型接点の方が有利である。上記のように、摺動型接点においては、固定接点と可動接点との摩擦が繰返し生じており、接点表面にSiO2が堆積しても摺動動作により直ちに掃き出されるため、接点材料間の接触が維持され導通不良が生じ難いからである。このことから、摺動接点型の接点部材の大電流制御への要請が高くなっている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の摺動型接点は、上記の通り、大電流負荷の際の耐久性の問題があるため、そのまま適用することはできない。従来の摺動型接点としては、例えば、固定接点としてCu基材にAu、Agをメッキ、クラッドしたものを適用し、可動接点として固定接点と同材質の材料、又は、Cu基材にAgPd合金又はAgCu合金をクラッドしたものを組み合わせた接点部材が一般的である。

【特許文献1】特開2000−276960号公報

【0007】

そして、従来の摺動型接点においては、本来、摩擦により生じる機械摩耗(凝着摩耗、引っかき摩耗)による劣化が発生するが、数Aレベルの大電流の負荷をかけると、機械摩耗に加えて、固定接点と可動接点との接触・開離の際の放電(火花放電、アーク放電)による材料転移の問題が生じる。この放電による材料転移は、固定接点上に可動接点の材質が局部的に堆積する現象であり、材料転移の発生はスムーズな摺動動作の障害となると共に、接点材料を大きく消耗させ接触障害の要因となる。

【0008】

本発明は、以上のような背景のもとになされたものであり、自動車用の直流スイッチに適用される摺動型の接点部材であり、数100mA〜数Aの大電流制御を可能としつつ、接触信頼性の確保されたものを提供する。

【課題を解決するための手段】

【0009】

上記課題を解決する本発明は、自動車用直流スイッチに適用され、固定接点と前記固定接点上を往復する可動接点とからなる摺動型の接点部材の組合せ構造において、一方の接点の摺動面が、Agマトリックス中にZnOが2.0〜10.0重量%分散させてなる第1の接点材料からなり、他方の接点の摺動面が、Agマトリックス中にNiが5.0〜20.0重量%分散させてなる第2の接点材料からなる摺動接点部材の組合せ構造である。

【0010】

本発明は、摺動接点部材の固定接点、可動接点を構成する材料について、それらの組合せを適正なものとすることで、大電流負荷に対する耐久性を確保するものである。これは、上記のような放電による材料転移が、可動接点から固定接点への転移(即ち、可動接点の材料の摩耗)によることが多いとしても、単に可動接点の材料を調整したのみでは課題の解決に繋がらないという本発明者等の検討の結果によるものである。そして、本発明者によれば、Agマトリックス中にZnOを分散させてなる第1の接点材料と、Agマトリックス中にNiを分散させてなる第2の接点材料とを組み合わせることが最適である。

【0011】

ここで、第1の接点材料である、Agマトリックス中にZnOを分散させた合金のZnOの含有率について、2.0〜10.0重量%とするのは、2.0重量%未満ではZnO分散によるAgマトリックス強化が不十分で機械磨耗および放電による電気的消耗が激しくなるからであり、10.0重量%を超えると加工性が著しく劣化することおよび接触抵抗が不安定になるからである。そして、このZnOの含有率は、3.0〜9.5重量%とするのがより好ましい。

【0012】

また、第2の接点材料である、Agマトリックス中にNiを分散させた合金の含有率について、5.0〜20.0重量%とするのは、5.0重量%未満ではAgマトリックス強化が不十分で硬度が低いため凝着磨耗が問題となるからであり、20.0重量%を超えると接触抵抗が不安定になるからである。そして、このNiの含有率は、7.0〜15.0重量%とするのがより好ましい。

【0013】

第1、第2の接点材料を、可動接点及び固定接点のいずれに適用するかについては、陽極側に第1の接点材料を適用する方が好ましい。これは、放電による電気的消耗が電子によるスパッタにより起こることから、特に、陽極側接点に耐熱性の高いAg−酸化物系接点材料を用いることにより、消耗を抑制させる効果が大きいからである。

【0014】

第1の接点材料は、Ag金属中にZnの酸化物であるZnOを分散させたものであり、その製造方法としては粉末冶金法、内部酸化のいずれかが適用できる。内部酸化法においては、Ag−Zn合金を製造し、これを高温・酸化雰囲気下で内部酸化処理し、適宜に加工することで接点材料を製造することができる。内部酸化による場合の条件としては、酸素圧0.3〜0.7MPa、700〜800℃とするのが好ましい。また、粉末冶金法では、Ag粉末とZnO粉末とを所定比率で混合し、成形して焼成した焼結体を加工することで接点材料とすることができる。焼結の際の条件としては、大気中、800〜900℃とするのが好ましい。

【0015】

また、第2の接点材料については、NiはAgに固溶しないことから、粉末冶金法の適用が好ましく、Ag粉末とNi粉末を所定比率で混合し、成形して焼成した焼結体を加工することで接点材料とすることができる。焼結の際の条件としては、真空中、800〜900℃とするのが好ましい。

【0016】

可動接点及び固定接点の形状としては、従来と同様とすることができ、特段の改変は不要である。両接点は、相互に摺動する(接触する)部分が第1、第2の接点材料で形成されていれば良い。従って、可動接点、固定接点いずれも、Cu合金等のバネ材に接点材料を接合、クラッドしたものが適用できる。また、固定接点は、通常、絶縁材からなる絶縁部に接合された状態で使用される。

【発明の効果】

【0017】

以上で説明したように、本発明における2種の接点材料の組合せを適用することで、信号レベルの小電流負荷が限界であった従来の摺動型の接点部材に対し、数Aレベルの大電流負荷を与えても高い接触信頼性の維持を可能とすることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明における最良の実施形態について説明する。本実施形態では、接点材料に適用可能な各種のAg材料(合金、分散材料)を製造した。そして、それらを固定接点、可動接点に加工して耐久性、接触安定性を評価した。本実施形態で製造・評価した接点材料は表1の通りである。

【0019】

【表1】

【0020】

上記の接点材料について、試料1と試料3〜6は内部酸化法により製造した。これらの材料については、まず、内部酸化後の組成が表1の値となるように添加元素(Zn、Sn、In、Ni)を添加したAg合金を溶解鋳造し、鋳造後のインゴットを熱間押し出しでφ6mmの線材に加工した。次に、この線材を焼鈍と伸線加工を繰り返しつつφ2mmまで加工した後、長さ2mmで切断してφ2mm×2mmのチップとした。そして、このチップを酸素分圧5気圧、温度700℃で48時間内部酸化処理を行い、内部酸化後のチップを捕集して圧縮成形してφ50mmの円柱ビレットとした。圧縮後のビレットについて、大気中850℃で4時間焼結処理を行った。これら圧縮加工と焼結処理は6回繰り返した。最後に、焼結処理後のビレットを熱間押し出し加工でφ6mmの線材とし、更に、線引き加工でφ2.3mmまで加工した。最後にヘッダーマシンで、頭径2.3mm、頭厚1mmのリベット接点とした。

【0021】

試料2の接点材料は粉末冶金法にて製造した。まず、組成が表1の値となるようにAg粉末およびNi粉末を混合し、この混合粉末を圧縮成形してφ50mmの円柱ビレットとした。圧縮後のビレットについて、真空中900℃で6時間焼結処理を行った。これら、圧縮工程と熱処理は2回繰り返した。最後に、焼結処理後のビレットを熱間押し出し加工でφ6mmの線材とし、圧延加工により幅6mm×長さ6mm×厚み1mmの板状接点とした。

【0022】

また、試料7〜9の接点材料は、溶解鋳造法により合金を製造し(試料7は純銀を溶解鋳造)、熱間押し出し及び線引き加工を施した後、試料7、8は圧延加工により幅6mm×長さ6mm×厚み1mmの板状接点とし、試料9は頭径2.3mm、頭厚1mmのリベット接点とした。

【0023】

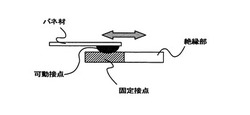

各種接点の組合せにおける評価:表1の各接点材料を固定接点、可動接点に加工して、耐久性等の検討を行った。この試験において、固定接点への加工は、接点材料を絶縁部となるポリアミド樹脂ブロックの溝部に固定して製造した。一方、可動接点への加工は、リベット接点に加工後、バネ材(Cu合金)にカシメて製造した。そして、図1で示すように、固定接点上で可動接点を摺動させる試験を行った。この試験条件は、下記の通りである。

【0024】

電圧:DC14V

電流:3A

摺動速度:20mm/sec

摺動距離:6mm(固定接点側3mm+絶縁部側3mm)

接触力:100mN

摺動サイクル:20万回

試験雰囲気:常温、常湿

極性:可動接点−陽極、固定接点−陰極

試験n数:3

【0025】

そして、摺動試験後の可動接点について、最大摩耗深さの測定及び接触抵抗の測定を行った。表2、表3は、可動接点および固定接点の種々組合せにおける結果を示す。最大磨耗深さはレーザ顕微鏡、接触抵抗の測定は10mA交流四端子法にて行った。

【0026】

【表2】

【0027】

【表3】

【0028】

表2、表3における実施例及び比較例1、2の結果から、試料1(Ag/ZnO)は、可動接点としての特性に優れていることがわかる。そして、その中でも実施例の組合せである、固定接点として試料2(Ag/Ni)との組合せが摩耗が最も少ない上に接触抵抗も低い。これは、この組合せにおける摺動接点においては、可動接点と固定接点との開離時に生じる放電における可動側接点から固定側接点への材料転移が生じ難くなっていることを示す。

【0029】

上記の実施例の組合せにおける評価結果に対し、他の接点材料の組合せ(比較例3〜比較例7)は、摩耗及び接触抵抗の双方の観点から劣ることがわかる。また、従来の接点材料の組合せ(従来例1、2)についても大電流負荷による摩耗が大きいことがわかる。以上から、実施例における組合せが耐久性及び接触安定性において最も優れていることが確認できた。

【図面の簡単な説明】

【0030】

【図1】摺動試験の概要を説明する図。

【技術分野】

【0001】

本発明は、自動車用の直流スイッチに適用される摺動接点部材に関する。特に、数100mA〜数Aの比較的大電流の制御に対応可能な摺動接点部材における接点材料の組合せ構造に関する。

【背景技術】

【0002】

近年の自動車は、電子化が浸透し多種多様の電子機器、電装品が使用されており、それら電子機器、電装品の駆動・制御において直流スイッチ等の接点部材が用いられている。接点部材は、その構造から大別すると、固定接点に可動接点を外力により押圧して電気的接続を得る開閉型接点と、固定接点上で可動接点を外力により往復・摺動させて電気的接続を得る摺動型接点の2種に分類される。

【0003】

これら接点部材は、その制御電流の大小によって使い分けがなされており、数100mA〜数Aの比較的大電流の電子機器を直接駆動するための負荷を受ける接点部材に対しては開閉型接点が使用され、数mA〜数10mAの比較的小電流の信号レベルの電流伝達のための接点部材には摺動型接点が使用される。これは、摺動型の接点においては、固定接点と可動接点との摩擦が絶えず生じる過酷な使用状況にあり、これに大電流を負荷させると、接点材料の耐久性が一気に低下する傾向にあるからである。そのため、大電流の制御に対しては、接点間の摩擦の少ない開閉型接点を使用するのが一般的となっている。

【0004】

しかし、近年の自動車用の電子機器等の多種・多様化やその使用環境に鑑み、摺動型接点についての大電流負荷の要請が高くなっている。これは、自動車にはその内装等においてシール部材のようなゴム製品や合成皮革が多用されており、また、自動車は車内部品であっても高温に晒されることが多いことによる。ゴム製品や合成皮革はシリコン化合物を含むものが多く、これらが高温に晒されると、有機シリコンを含むガスを発生させる。かかる有機シリコン含有ガスの存在下で接点部材を作動させると、通電時のジュール熱等の熱エネルギーにより有機シリコンガスが分解されSiO2が生成することとなる。SiO2は絶縁物質であり、これが接点表面に付着・堆積すると導通不良を引き起こし、スイッチとしての機能を失うこととなる。

【0005】

そして、上記のような有機シリコン雰囲気の下でのSiO2発生の問題に対しては、摺動型接点の方が有利である。上記のように、摺動型接点においては、固定接点と可動接点との摩擦が繰返し生じており、接点表面にSiO2が堆積しても摺動動作により直ちに掃き出されるため、接点材料間の接触が維持され導通不良が生じ難いからである。このことから、摺動接点型の接点部材の大電流制御への要請が高くなっている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の摺動型接点は、上記の通り、大電流負荷の際の耐久性の問題があるため、そのまま適用することはできない。従来の摺動型接点としては、例えば、固定接点としてCu基材にAu、Agをメッキ、クラッドしたものを適用し、可動接点として固定接点と同材質の材料、又は、Cu基材にAgPd合金又はAgCu合金をクラッドしたものを組み合わせた接点部材が一般的である。

【特許文献1】特開2000−276960号公報

【0007】

そして、従来の摺動型接点においては、本来、摩擦により生じる機械摩耗(凝着摩耗、引っかき摩耗)による劣化が発生するが、数Aレベルの大電流の負荷をかけると、機械摩耗に加えて、固定接点と可動接点との接触・開離の際の放電(火花放電、アーク放電)による材料転移の問題が生じる。この放電による材料転移は、固定接点上に可動接点の材質が局部的に堆積する現象であり、材料転移の発生はスムーズな摺動動作の障害となると共に、接点材料を大きく消耗させ接触障害の要因となる。

【0008】

本発明は、以上のような背景のもとになされたものであり、自動車用の直流スイッチに適用される摺動型の接点部材であり、数100mA〜数Aの大電流制御を可能としつつ、接触信頼性の確保されたものを提供する。

【課題を解決するための手段】

【0009】

上記課題を解決する本発明は、自動車用直流スイッチに適用され、固定接点と前記固定接点上を往復する可動接点とからなる摺動型の接点部材の組合せ構造において、一方の接点の摺動面が、Agマトリックス中にZnOが2.0〜10.0重量%分散させてなる第1の接点材料からなり、他方の接点の摺動面が、Agマトリックス中にNiが5.0〜20.0重量%分散させてなる第2の接点材料からなる摺動接点部材の組合せ構造である。

【0010】

本発明は、摺動接点部材の固定接点、可動接点を構成する材料について、それらの組合せを適正なものとすることで、大電流負荷に対する耐久性を確保するものである。これは、上記のような放電による材料転移が、可動接点から固定接点への転移(即ち、可動接点の材料の摩耗)によることが多いとしても、単に可動接点の材料を調整したのみでは課題の解決に繋がらないという本発明者等の検討の結果によるものである。そして、本発明者によれば、Agマトリックス中にZnOを分散させてなる第1の接点材料と、Agマトリックス中にNiを分散させてなる第2の接点材料とを組み合わせることが最適である。

【0011】

ここで、第1の接点材料である、Agマトリックス中にZnOを分散させた合金のZnOの含有率について、2.0〜10.0重量%とするのは、2.0重量%未満ではZnO分散によるAgマトリックス強化が不十分で機械磨耗および放電による電気的消耗が激しくなるからであり、10.0重量%を超えると加工性が著しく劣化することおよび接触抵抗が不安定になるからである。そして、このZnOの含有率は、3.0〜9.5重量%とするのがより好ましい。

【0012】

また、第2の接点材料である、Agマトリックス中にNiを分散させた合金の含有率について、5.0〜20.0重量%とするのは、5.0重量%未満ではAgマトリックス強化が不十分で硬度が低いため凝着磨耗が問題となるからであり、20.0重量%を超えると接触抵抗が不安定になるからである。そして、このNiの含有率は、7.0〜15.0重量%とするのがより好ましい。

【0013】

第1、第2の接点材料を、可動接点及び固定接点のいずれに適用するかについては、陽極側に第1の接点材料を適用する方が好ましい。これは、放電による電気的消耗が電子によるスパッタにより起こることから、特に、陽極側接点に耐熱性の高いAg−酸化物系接点材料を用いることにより、消耗を抑制させる効果が大きいからである。

【0014】

第1の接点材料は、Ag金属中にZnの酸化物であるZnOを分散させたものであり、その製造方法としては粉末冶金法、内部酸化のいずれかが適用できる。内部酸化法においては、Ag−Zn合金を製造し、これを高温・酸化雰囲気下で内部酸化処理し、適宜に加工することで接点材料を製造することができる。内部酸化による場合の条件としては、酸素圧0.3〜0.7MPa、700〜800℃とするのが好ましい。また、粉末冶金法では、Ag粉末とZnO粉末とを所定比率で混合し、成形して焼成した焼結体を加工することで接点材料とすることができる。焼結の際の条件としては、大気中、800〜900℃とするのが好ましい。

【0015】

また、第2の接点材料については、NiはAgに固溶しないことから、粉末冶金法の適用が好ましく、Ag粉末とNi粉末を所定比率で混合し、成形して焼成した焼結体を加工することで接点材料とすることができる。焼結の際の条件としては、真空中、800〜900℃とするのが好ましい。

【0016】

可動接点及び固定接点の形状としては、従来と同様とすることができ、特段の改変は不要である。両接点は、相互に摺動する(接触する)部分が第1、第2の接点材料で形成されていれば良い。従って、可動接点、固定接点いずれも、Cu合金等のバネ材に接点材料を接合、クラッドしたものが適用できる。また、固定接点は、通常、絶縁材からなる絶縁部に接合された状態で使用される。

【発明の効果】

【0017】

以上で説明したように、本発明における2種の接点材料の組合せを適用することで、信号レベルの小電流負荷が限界であった従来の摺動型の接点部材に対し、数Aレベルの大電流負荷を与えても高い接触信頼性の維持を可能とすることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明における最良の実施形態について説明する。本実施形態では、接点材料に適用可能な各種のAg材料(合金、分散材料)を製造した。そして、それらを固定接点、可動接点に加工して耐久性、接触安定性を評価した。本実施形態で製造・評価した接点材料は表1の通りである。

【0019】

【表1】

【0020】

上記の接点材料について、試料1と試料3〜6は内部酸化法により製造した。これらの材料については、まず、内部酸化後の組成が表1の値となるように添加元素(Zn、Sn、In、Ni)を添加したAg合金を溶解鋳造し、鋳造後のインゴットを熱間押し出しでφ6mmの線材に加工した。次に、この線材を焼鈍と伸線加工を繰り返しつつφ2mmまで加工した後、長さ2mmで切断してφ2mm×2mmのチップとした。そして、このチップを酸素分圧5気圧、温度700℃で48時間内部酸化処理を行い、内部酸化後のチップを捕集して圧縮成形してφ50mmの円柱ビレットとした。圧縮後のビレットについて、大気中850℃で4時間焼結処理を行った。これら圧縮加工と焼結処理は6回繰り返した。最後に、焼結処理後のビレットを熱間押し出し加工でφ6mmの線材とし、更に、線引き加工でφ2.3mmまで加工した。最後にヘッダーマシンで、頭径2.3mm、頭厚1mmのリベット接点とした。

【0021】

試料2の接点材料は粉末冶金法にて製造した。まず、組成が表1の値となるようにAg粉末およびNi粉末を混合し、この混合粉末を圧縮成形してφ50mmの円柱ビレットとした。圧縮後のビレットについて、真空中900℃で6時間焼結処理を行った。これら、圧縮工程と熱処理は2回繰り返した。最後に、焼結処理後のビレットを熱間押し出し加工でφ6mmの線材とし、圧延加工により幅6mm×長さ6mm×厚み1mmの板状接点とした。

【0022】

また、試料7〜9の接点材料は、溶解鋳造法により合金を製造し(試料7は純銀を溶解鋳造)、熱間押し出し及び線引き加工を施した後、試料7、8は圧延加工により幅6mm×長さ6mm×厚み1mmの板状接点とし、試料9は頭径2.3mm、頭厚1mmのリベット接点とした。

【0023】

各種接点の組合せにおける評価:表1の各接点材料を固定接点、可動接点に加工して、耐久性等の検討を行った。この試験において、固定接点への加工は、接点材料を絶縁部となるポリアミド樹脂ブロックの溝部に固定して製造した。一方、可動接点への加工は、リベット接点に加工後、バネ材(Cu合金)にカシメて製造した。そして、図1で示すように、固定接点上で可動接点を摺動させる試験を行った。この試験条件は、下記の通りである。

【0024】

電圧:DC14V

電流:3A

摺動速度:20mm/sec

摺動距離:6mm(固定接点側3mm+絶縁部側3mm)

接触力:100mN

摺動サイクル:20万回

試験雰囲気:常温、常湿

極性:可動接点−陽極、固定接点−陰極

試験n数:3

【0025】

そして、摺動試験後の可動接点について、最大摩耗深さの測定及び接触抵抗の測定を行った。表2、表3は、可動接点および固定接点の種々組合せにおける結果を示す。最大磨耗深さはレーザ顕微鏡、接触抵抗の測定は10mA交流四端子法にて行った。

【0026】

【表2】

【0027】

【表3】

【0028】

表2、表3における実施例及び比較例1、2の結果から、試料1(Ag/ZnO)は、可動接点としての特性に優れていることがわかる。そして、その中でも実施例の組合せである、固定接点として試料2(Ag/Ni)との組合せが摩耗が最も少ない上に接触抵抗も低い。これは、この組合せにおける摺動接点においては、可動接点と固定接点との開離時に生じる放電における可動側接点から固定側接点への材料転移が生じ難くなっていることを示す。

【0029】

上記の実施例の組合せにおける評価結果に対し、他の接点材料の組合せ(比較例3〜比較例7)は、摩耗及び接触抵抗の双方の観点から劣ることがわかる。また、従来の接点材料の組合せ(従来例1、2)についても大電流負荷による摩耗が大きいことがわかる。以上から、実施例における組合せが耐久性及び接触安定性において最も優れていることが確認できた。

【図面の簡単な説明】

【0030】

【図1】摺動試験の概要を説明する図。

【特許請求の範囲】

【請求項1】

自動車用直流スイッチに適用され、固定接点と前記固定接点上を往復する可動接点とからなる摺動型の接点部材の組合せ構造において、

一方の接点の摺動面が、Agマトリックス中にZnOが2.0〜10.0重量%分散させてなる第1の接点材料からなり、

他方の接点の摺動面が、Agマトリックス中にNiが5.0〜20.0重量%分散させてなる第2の接点材料からなる摺動接点部材の組合せ構造。

【請求項2】

可動接点の摺動面が第1の接点材料からなる請求項1記載の摺動接点部材の組合せ構造。

【請求項1】

自動車用直流スイッチに適用され、固定接点と前記固定接点上を往復する可動接点とからなる摺動型の接点部材の組合せ構造において、

一方の接点の摺動面が、Agマトリックス中にZnOが2.0〜10.0重量%分散させてなる第1の接点材料からなり、

他方の接点の摺動面が、Agマトリックス中にNiが5.0〜20.0重量%分散させてなる第2の接点材料からなる摺動接点部材の組合せ構造。

【請求項2】

可動接点の摺動面が第1の接点材料からなる請求項1記載の摺動接点部材の組合せ構造。

【図1】

【公開番号】特開2010−73540(P2010−73540A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−240839(P2008−240839)

【出願日】平成20年9月19日(2008.9.19)

【出願人】(000217228)TANAKAホールディングス株式会社 (146)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月19日(2008.9.19)

【出願人】(000217228)TANAKAホールディングス株式会社 (146)

【Fターム(参考)】

[ Back to top ]