自動車用複合塗膜

【課題】金属調で、かつ艶消し感を有すると共に、耐衝撃性に優れた自動車用複合塗膜の提供。

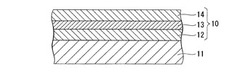

【解決手段】合成樹脂成形品11上に形成された艶消しベースコート層12と、該艶消しベースコート層12上に形成された金属薄膜層13と、該金属薄膜層13上に形成されたクリアトップコート層14とを備えた自動車用複合塗膜10において、前記艶消しベースコート層12は、ベースコート用樹脂と、艶消し剤としてポリカーボネート粒子とを含有することを特徴とする自動車用複合塗膜10。

【解決手段】合成樹脂成形品11上に形成された艶消しベースコート層12と、該艶消しベースコート層12上に形成された金属薄膜層13と、該金属薄膜層13上に形成されたクリアトップコート層14とを備えた自動車用複合塗膜10において、前記艶消しベースコート層12は、ベースコート用樹脂と、艶消し剤としてポリカーボネート粒子とを含有することを特徴とする自動車用複合塗膜10。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用複合塗膜に関する。

【背景技術】

【0002】

自動車のラジエータグリル、ホイールキャップ、サイドモール等の自動車外装部品などに用いられる合成樹脂成形品には、意匠性を付与するため、表面に蒸着法やスパッタリング法によって金属薄膜層が形成される場合が多い。金属薄膜層を形成する際は、合成樹脂成形品上にベースコート層を設け、該ベースコート層上に金属薄膜層を形成し、さらに該金属薄膜層上にトップコート層を形成し、複合塗膜とするのが一般的である。

【0003】

このような複合塗膜には、意匠性や運転者への防眩性の配慮から、金属調でありながら艶消し感を有することが要求される。

例えば特許文献1には、合成樹脂成形品本体の上に、無機系艶消し剤としてシリカ等を混合したベースコート層を設け、該ベースコート層上にメタル層を設け、該メタル層上にトップコート層を設けた合成樹脂成形品が開示されている。該合成樹脂成形品によれば、ベースコート層に無機系艶消し剤を混合することで、防眩効果を得ている。

また、艶消し剤としては、上述したシリカ等の無機系艶消し剤の他にも、ポリエチレン粒子、尿素樹脂粒子、ポリ4フッ化エチレン粒子、アクリル樹脂等の有機系艶消し剤が用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭62−56139号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、艶消し剤として用いられるシリカは多孔質であり、かつ凝集しやすい。そのため、特許文献1に記載のように、艶消し剤としてシリカを混合したベースコート層を備えた複合塗膜は、衝撃が加わるとシリカの凝集が崩れたり、シリカの多孔質部分が潰れたりして変形し、クラックが発生しやすかった。

【0006】

また、艶消し剤として有機系艶消し剤を用いた複合塗膜は以下のような問題があった。

ポリエチレン粒子、尿素樹脂粒子、ポリ4フッ化エチレン粒子は柔らかいため、衝撃が加わると変形し、クラックが発生しやすかった。

アクリル樹脂は上述した有機系艶消し剤に比べて硬いものの、靭性に劣るため、耐衝撃性が低下しやすかった。

【0007】

このように、シリカ等の無機系艶消し剤や、ポリエチレン粒子、尿素樹脂粒子、ポリ4フッ化エチレン粒子、アクリル樹脂等の有機系艶消し剤を含有するベースコート層を備えた複合塗膜は、金属調であり、かつ艶消し感を有するものの、耐衝撃性に劣るという問題があった。

【0008】

本発明は上記事情を鑑みてなされたもので、金属調で、かつ艶消し感を有すると共に、耐衝撃性に優れた自動車用複合塗膜の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の自動車用複合塗膜は、合成樹脂成形品上に形成された艶消しベースコート層と、該艶消しベースコート層上に形成された金属薄膜層と、該金属薄膜層上に形成されたクリアトップコート層とを備えた自動車用複合塗膜において、前記艶消しベースコート層は、ベースコート用樹脂と、艶消し剤としてポリカーボネート粒子とを含有することを特徴とする。

また、前記ポリカーボネート粒子は、平均粒子径が2〜10μmであり、前記ベースコート用樹脂100質量部に対して0.5〜5.0質量部であることが好ましい。

【発明の効果】

【0010】

本発明によれば、金属調で、かつ艶消し感を有すると共に、耐衝撃性に優れた自動車用複合塗膜が得られる。

【図面の簡単な説明】

【0011】

【図1】本発明の複合塗膜の一例を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の自動車用複合塗膜(以下、「複合塗膜」という。)の一例について、図1を参照しながら説明する。

この例の複合塗膜10は、合成樹脂成形品11上に形成された艶消しベースコート層12と、該艶消しベースコート層12上に形成された金属薄膜層13と、該金属薄膜層13上に形成されたクリアトップコート層14とを備えて構成される。

なお、図1においては、説明の便宜上、寸法比は実際のものと異なったものである。

【0013】

<艶消しベースコート層>

艶消しベースコート層12は、ベースコート用樹脂と、艶消し剤としてポリカーボネート粒子(以下、「PC粒子」という。)とを含有する。

ベースコート用樹脂としては、熱硬化性樹脂や光硬化性樹脂等の硬化性樹脂が好ましい。硬化性樹脂としては、例えばウレタン樹脂、アクリル樹脂、エポキシ樹脂、ポリエステル樹脂等が挙げられる。これらの中でもウレタン樹脂が好ましい。

これら硬化性樹脂は1種単独で用いてもよく、2種以上を併用してもよい。

【0014】

ウレタン樹脂としては、アクリルポリオールやポリエステルポリオールなどの主剤と、イソシアネート化合物などの硬化剤とを含む2液型のウレタン樹脂が好ましい。

主剤としては、例えばDIC株式会社製の「アクリディックA−817」、「アクリディックA−1650」、「アクリディックCL−408」等のアクリルポリオールが好適である。

一方、硬化剤としてはジフェニルメタンジイソシアネート化合物、トリレンジイソシアネート化合物、キシレンジイソシアネート化合物、ヘキサメチレンジイソシアネート化合物等が挙げられる。市販品としては、例えばDIC株式会社製の「バーノックDN−981」;住化バイエルウレタン株式会社製の「スミジュールHT」、「スミジュールN3400」等が好適である。

【0015】

PC粒子は、硬く、かつ靭性を有するので、衝撃が加わっても変形しにくい。従って、艶消し剤としてPC粒子を含有するベースコート層12を備えた複合塗膜は、耐衝撃性に優れる。

【0016】

PC粒子は、以下のようにして製造できる。

まず、溶剤中でポリカーボネート樹脂を加熱して溶解させる。ついで、攪拌しながら冷却することで微細粒を析出させる。さらに、所望の粒子径になるようにろ過フィルターを用いて粒子径を揃え、PC粒子を得る。得られたPC粒子は、ろ過フィルターで粒子径を揃えた後に、必要に応じて溶剤をエバポレーターで濃縮したり、溶剤を添加したりして固形分を調整し、溶剤に分散した状態で用いてもよい。

【0017】

ポリカーボネート樹脂としては、公知の方法で製造したものを用いてもよいし、市販品を用いてもよい。市販品としては、例えば帝人化成株式会社製の「パンライトL−1225L」、「パンライトL−1250Y」、「パンライトLV−22252」などが好適である。

【0018】

ポリカーボネート樹脂の溶解に用いる溶剤としては、例えばシクロヘキサノン、キシレン、メチルエチルケトン、酢酸ブチル等が挙げられる。

一方、PC粒子に添加して固形分の調整に用いる溶剤としては、PC粒子が溶解しにくい溶剤であれば特に制限されないが、例えばトルエン、シクロヘキサン、ヘキサン、ヘプタン等が挙げられる。

【0019】

このようにして得られるPC粒子は、平均粒子径が2〜10μmであることが好ましい。平均粒子径が2μm以上であれば、十分な艶消し効果が得られる。一方、平均粒子径が10μm以下であれば、得られる複合塗膜の外観にざらつき感が生じるのを抑制できる。

ここで「平均粒子径」とはメジアン径のことであり、具体的にはレーザー回折・散乱法により、例えば日機装株式会社製の「マイクロトラックHRA」を用いて測定された「平均粒子径」である。

【0020】

艶消しベースコート層12中のPC粒子の割合は、ベースコート用樹脂100質量部に対して0.5〜5.0質量部であり、1.0〜4.0質量部が好ましい。PC粒子の含有量が0.5質量部以上であれば、十分な艶消し効果が得られると共に、複合塗膜の透明性を良好に維持できる。一方、PC粒子の含有量が5.0質量部以下であれば、艶消しベースコート層12と金属薄膜層13、または艶消しベースコート層12とクリアトップコート層14との付着性を良好に維持できる。

【0021】

艶消しベースコート層12は、必要に応じてその他添加剤を含有してもよい。

その他添加剤としては、レベリング剤、消泡剤、可塑剤、帯電防止剤等が挙げられる。

【0022】

艶消しベースコート層12の厚さは、5〜50μmが好ましく、10〜40μmがより好ましい。厚さが5μm以上であれば、複合塗膜10の外観が良好となる。一方、厚さが50μm以下であれば、艶消しベースコート層12を形成する塗料を塗布したときに、塗料が均一に塗布されず特に端部に溜まって膜厚に差が生じる、いわゆる「タマリ」と呼ばれる現象などの不具合の発生を抑制でき、複合塗膜10の外観が良好となる。

【0023】

<金属薄膜層>

金属薄膜層13の材質としては、アルミニウム、鉄、ニッケル、クロム、銅、銀、亜鉛、スズ、インジウム、マグネシウム、これらの酸化物、およびこれらの合金などが挙げられる。中でもスズ、インジウムが好ましい。

【0024】

金属薄膜層13は、蒸着法またはスパッタリング法により形成されるが、その際、アルミニウム等を用いると連続膜として形成され、スズやインジウムを用いると不連続膜として形成される。

金属薄膜層13が連続膜の場合、複合塗膜10全体としての付着性は主に金属薄膜層13とクリアトップコート層14との付着性に依存する。

一方、金属薄膜層13が不連続膜の場合、クリアトップコート層14は金属薄膜層13のみならず、艶消しベースコート層12とも接することになる。従って、複合塗膜10全体としての付着性は、金属薄膜層13とクリアトップコート層14との付着性、および艶消しベースコート層12とクリアトップコート層14との付着性の両方に依存する。よって、金属薄膜層13が不連続膜であれば、複合塗膜10の付着性がより向上し、耐衝撃性の向上にもつながる。

【0025】

金属薄膜層13の厚さは、5〜150nmが好ましく、30〜100nmがより好ましい。厚さが5nm以上であれば、金属外観が良好となる。一方、厚さが150nm以下であれば、白ボケが抑制され、良好な金属外観が得られる。

【0026】

<クリアトップコート層>

クリアトップコート層14は、トップコート用樹脂と必要に応じて添加剤とを含有する。

トップコート用樹脂としては、熱硬化性樹脂や光硬化性樹脂等の硬化性樹脂が好ましい。硬化性樹脂としては、艶消しベースコート層の説明において先に例示した硬化性樹脂が挙げられる。

【0027】

一方、添加剤としては、レベリング剤、消泡剤、可塑剤、紫外線吸収剤、ラジカルトラップ剤等が挙げられる。

【0028】

クリアトップコート層14の厚さは、5〜50μmが好ましく、10〜40μmがより好ましい。厚さが5μm以上であれば、ゆず肌などの発生を抑制でき、複合塗膜10の外観が良好となる。一方、厚さが50μm以下であれば、タマリなどの不具合の発生を抑制でき、複合塗膜10の外観が良好となる。

【0029】

<複合塗膜の製造方法>

本発明の複合塗膜は、合成樹脂成形品11上に艶消しベースコート層12、金属薄膜層13、クリアトップコート層14を順次形成することで得られる。

合成樹脂成形品11としては、自動車のラジエータグリル、ホイールキャップ、サイドモール等の自動車外装部品などが挙げられる。

また、合成樹脂成形品11の材料としては、自動車外装部品に用いられる樹脂であれば特に制限されないが、例えばポリカーボネート樹脂、アクリル樹脂、アクリロニトリル−ブタジエン−スチレン樹脂(ABS樹脂)、ナイロン樹脂等が挙げられる。

【0030】

ここで、複合塗膜の製造方法の一例について、具体的に説明する。

まず、合成樹脂成形品11上に艶消しベースコート層12を形成する。艶消しベースコート層12は、上述したベースコート用樹脂と、PC粒子と、必要に応じてその他添加剤とを混合してベースコート用塗料を調製し、該ベースコート用塗料を合成樹脂成形品11上に塗布し、乾燥することで形成できる。

ベースコート用塗料は、必要に応じて溶剤によって濃度を調整して用いてもよい。溶剤としては、例えばトルエン、キシレン、ソルベントナフサ、メチルシクロヘキサン、エチルシクロヘキサンなどの炭化水素系溶剤;酢酸エチル、酢酸ブチル、酢酸エチレングリコールモノメチルエーテルなどのエステル系溶剤、アセトン、メチルエチルケトン、メチルイソブチルケトン、ジイソブチルケトンなどのケトン系溶剤が挙げられる。これら溶剤は1種単独で用いてもよく、2種以上を併用してもよい。

【0031】

ベースコート用塗料の塗布方法としては、スプレー塗装法、刷毛塗り法、ローラ塗装法、カーテンコート法、フローコート法、浸漬塗り法などが挙げられる。

また、乾燥方法としては、ベースコート用樹脂の種類により、加熱法、光照射法などを適宜選択して用いることができるが、加熱法が特に適している。加熱法の場合、60〜100℃で、30〜360分間加熱するのが好ましい。

【0032】

ついで、艶消しベースコート層12上に、蒸着法またはスパッタリング法により金属薄膜層13を形成する。

ついで、金属薄膜層13上にクリアトップコート層14を形成し、複合塗膜10を得る。クリアトップコート層14は、上述したトップコート用樹脂と、必要に応じて添加剤とを混合してトップコート用塗料を調製し、該トップコート用塗料を金属薄膜層13上に塗布し、乾燥することで形成できる。

トップコート用塗料は、必要に応じて溶剤によって濃度を調整して用いてもよい。溶剤としては、ベースコート用塗料の説明において先に例示した溶剤が挙げられる。

また、トップコート用塗料の塗布方法、および乾燥方法としては、ベースコート用塗料の塗布方法および乾燥方法と同様である。

【0033】

上述した方法により形成された艶消しベースコート層12は、表面が波打ったように凹凸状になる。従って、金属薄膜層13の表面も、艶消しベースコート層12の表面形状が反映され、波打ったような凹凸状となる。金属薄膜層13の表面が凹凸状であることにより、光が乱反射し、金属調でありながら、かつ艶消し感を有する複合塗膜10が得られる。

【0034】

なお、合成樹脂成形品11上に艶消しベースコート層12を形成するに際しては、必要に応じてプライマー処理等の前処理を合成樹脂成形品11に施してもよいが、上述した艶消しベースコート層12は、合成樹脂成形品11に対する付着性にも優れるため、前処理を行わなくても十分な付着性が得られる。

【0035】

以上説明した本発明の複合塗膜は、金属調で、かつ艶消し感を有する。また、艶消しベースコート層中に含まれる艶消し剤としてPC粒子を用いるので、衝撃が加わっても変形しにくく、耐衝撃性に優れる。

【実施例】

【0036】

<PC粒子分散液(P−1)の調製>

温度計、ジムロートコンデンサー、およびスリーワンモータに連結した撹拌棒および撹拌羽を、2Lのセパラフラスコにセットした。

ジムロートコンデンサーには、8℃以下の冷却水(氷水)を流した。さらに、加温用にマントルヒーターとスライダックを、ラボジャッキを用いてセットした。

2Lのセパラフラスコに、シクロヘキサノン460gと、キシレン460gを入れ、撹拌を開始した。撹拌下にてポリカーボネート樹脂(帝人化成株式会社製、「パンライトL−1225L」、ゲルパーミエションクロマトグラフィ(GPC)による質量平均分子量:15000)のペレットを80g添加した。その後、スライダックで出力調整を行い、マントルヒーターで加熱し、液温を140〜145℃に保持するように制御した。ポリカーボネート樹脂を20〜90分間加熱し、完全に溶解した時点で加温を止めた。

ついで、マントルヒーターを外し、撹拌を続けながら室温(約20℃)まで徐々に冷却して、ポリカーボネートの微細粒を析出させた。

得られた微細粒を、粒子径が2μmになるようにろ過フィルターを用いて粒子径を揃えた。さらに、エバポレーターで濃縮した後、固形分濃度が5質量%になるようにトルエンを加えて、PC粒子分散液(P−1)を調製した。

PC粒子の平均粒子径を、粒径測定器(日機装株式会社製、「マイクロトラックHRA」)により測定したところ、2μmであった。

【0037】

<PC粒子分散液(P−2)の調製>

ポリカーボネートの微細粒を、粒子径が10μmになるようにろ過フィルターを用いて粒子径を揃えた以外は、PC粒子分散液(P−1)と同様にして、PC粒子がトルエンに分散したPC粒子分散液(P−2)を調製した。PC粒子の平均粒子径は、10μmであった。

【0038】

<PC粒子分散液(P−3)の調製>

ポリカーボネートの微細粒を、粒子径が20μmになるようにろ過フィルターを用いて粒子径を揃えた以外は、PC粒子分散液(P−1)と同様にして、PC粒子がトルエンに分散したPC粒子分散液(P−3)を調製した。PC粒子の平均粒子径は、20μmであった。

【0039】

<トップコート用塗料の調製>

トップコート用樹脂としてアクリル樹脂(DIC株式会社製、「アクリディックA−860」、固形分濃度:50質量%)を固形分換算で80質量部、およびポリイソシアネート(DIC株式会社製、「バーノックDN−981」、固形分濃度:75質量%)を固形分換算で20質量部と、添加剤としてレベリング剤(ビックケミージャパン株式会社製、「BYK−330」)3質量部と、溶剤として酢酸ブチル80質量部を混合し、トップコート用塗料を調製した。

【0040】

[実施例1]

ベースコート用樹脂としてアクリル樹脂(DIC株式会社製、「アクリディックA−817」、固形分濃度:50質量%)を固形分換算で80質量部、およびポリイソシアネート(DIC株式会社製、「バーノックDN−981」、固形分濃度:75質量%)を固形分換算で20質量部と、艶消し剤として、PC粒子(艶消し剤)の含有量が固形分換算で0.5質量部になる量(すなわち、10質量部)のPC粒子分散液(P−1)と、その他添加剤としてレベリング剤(ビックケミージャパン株式会社製、「BYK−330」)3質量部と、溶剤として酢酸ブチル80質量部を混合し、ベースコート用塗料を調製した。

【0041】

合成樹脂成形品としてABS樹脂製の板(15cm×15cm)を用いた。該合成樹脂成形品上に、先に調製したベースコート用塗料を、硬化後の厚さが25μmになるように、スプレーガンでスプレー塗装し、80℃で90分間乾燥して溶剤を除去すると共に硬化させ、艶消しベースコート層を形成した。

ついで、真空蒸着装置(株式会社アルバック製、「EX−200」)を用い、艶消しベースコート層上にインジウムの金属材料を真空蒸着することにより、金属薄膜層(インジウム薄膜層)を形成した。インジウム薄膜層の厚さは60nmであった。

ついで、インジウム薄膜層上に、先に調製したトップコート用塗料を、硬化後の厚さが25μmになるように、スプレーガンでスプレー塗装し、80℃で60分間乾燥して溶剤を除去すると共に硬化させ、クリアトップコート層を形成し、複合塗膜を得た。

【0042】

<評価>

(初期付着性の評価)

複合塗膜のクリアトップコート層上に、1mm幅で5×5の碁盤目状にカッターで切れ目を入れ、碁盤目状の部分にテープを貼着し剥がす操作を実施し、以下の評価基準にて評価した。なお、テープとしては、セロハンテープを使用した。結果を表1に示す。

○:碁盤目の残存数が25個。

△:碁盤目の残存数が10〜24個。

×:碁盤目の残存数が9個以下。

【0043】

(外観の評価)

複合塗膜の外観を目視にて観察し、以下の評価基準にて評価した。結果を表1に示す。

○:艶消し感および透明感を有し、ざらつき感が感じられない。

△:艶消し感はあるが、透明感にやや劣る、またはざらつき感が感じられる。

×:艶消し感がない。

【0044】

(耐衝撃性の評価)

JIS K 5600に準じ、デュポン式衝撃試験機を用いて複合塗膜におもりを衝突させ、その衝突面を目視にて観察し、以下の評価基準にて評価した。結果を表1に示す。

○:クラックが発生していない。

△:わずかにクラックが発生した。

×:クラックが発生した。

【0045】

(耐衝撃性試験後の付着性の評価)

耐衝撃性試験後の複合塗膜のクリアトップコート層上に、1mm幅で5×5の碁盤目状にカッターで切れ目を入れ、碁盤目状の部分にテープを貼着し剥がす操作を実施し、以下の評価基準にて評価した。なお、テープとしては、セロハンテープを使用した。結果を表1に示す。

○:碁盤目の残存数が25個。

△:碁盤目の残存数が10〜24個。

×:碁盤目の残存数が9個以下。

【0046】

[実施例2〜11]

PC粒子分散液の種類を表1、2に示すものに変更し、かつ該PC粒子分散液の配合量をPC粒子(艶消し剤)の含有量が固形分換算で表1に示す値になるように調整した以外は、実施例1と同様にしてベースコート用塗料を調製し、複合塗膜を製造した。各評価結果を表1、2に示す。

【0047】

[比較例1〜4]

艶消し剤としてPC粒子の代わりに、表2に示す種類と配合量(固形分量)の艶消し剤を用いた以外は、実施例1と同様にしてベースコート用塗料を調製し、複合塗膜を製造した。各評価結果を表2に示す。

【0048】

なお、表2中の各艶消し剤は、以下の通りである。

・シリカ粒子:水澤化学株式会社製の「ミズカシルP603」。

・ウレタン粒子:根上工業株式会社製の「アートパールC800」。

・アクリル粒子:根上工業株式会社製の「アートパールG800」。

・ポリエチレン粒子:チバジャパン株式会社製の「EFKA−6903」。

【0049】

【表1】

【0050】

【表2】

【0051】

表1、2から明らかなように、各実施例で得られた複合塗膜は、艶消し感を有すると共に、耐衝撃性に優れていた。特に、平均粒子径が2μm、または10μmのPC粒子を用い、かつ、PC粒子の含有量が、ベースコート用樹脂100質量部に対して固形分換算で0.5〜5.0質量部になるようにPC粒子分散液を配合した実施例1、3、4、7〜9で得られた複合塗膜は、艶消し感および透明感を有すると共に、ざらつき感が感じられず、優れた意匠性を有していた。さらに、初期付着性および耐衝撃性試験後の付着性が良好であった。

なお、PC粒子の含有量が、ベースコート用樹脂100質量部に対して固形分換算で0.25質量部になるようにPC粒子分散液を配合した実施例2は、複合塗膜の外観が透明性にやや劣っていた。また、ベースコート用樹脂100質量部に対して固形分換算で6.0質量部になるようにPC粒子分散液を配合した実施例5、10は、初期付着性および耐衝撃性試験後の付着性にやや劣っていた。さらに、平均粒子径が20μmのPC粒子を用いた実施例11は、複合塗膜の外観にざらつき感が感じられた。

【0052】

一方、各比較例で得られた複合塗膜は、艶消し感は有するものの、衝撃が加わるとクラックが発生し、耐衝撃性に劣っていた。さらに、耐衝撃性試験後の付着性にも劣っていた。特に、艶消し剤としてポリエチレン粒子を用いた比較例4の複合塗膜は、初期付着性にも劣っていた。

【符号の説明】

【0053】

10:自動車用複合塗膜、11:合成樹脂成形品、12:艶消しベースコート層、13:金属薄膜層、14:クリアトップコート層。

【技術分野】

【0001】

本発明は、自動車用複合塗膜に関する。

【背景技術】

【0002】

自動車のラジエータグリル、ホイールキャップ、サイドモール等の自動車外装部品などに用いられる合成樹脂成形品には、意匠性を付与するため、表面に蒸着法やスパッタリング法によって金属薄膜層が形成される場合が多い。金属薄膜層を形成する際は、合成樹脂成形品上にベースコート層を設け、該ベースコート層上に金属薄膜層を形成し、さらに該金属薄膜層上にトップコート層を形成し、複合塗膜とするのが一般的である。

【0003】

このような複合塗膜には、意匠性や運転者への防眩性の配慮から、金属調でありながら艶消し感を有することが要求される。

例えば特許文献1には、合成樹脂成形品本体の上に、無機系艶消し剤としてシリカ等を混合したベースコート層を設け、該ベースコート層上にメタル層を設け、該メタル層上にトップコート層を設けた合成樹脂成形品が開示されている。該合成樹脂成形品によれば、ベースコート層に無機系艶消し剤を混合することで、防眩効果を得ている。

また、艶消し剤としては、上述したシリカ等の無機系艶消し剤の他にも、ポリエチレン粒子、尿素樹脂粒子、ポリ4フッ化エチレン粒子、アクリル樹脂等の有機系艶消し剤が用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭62−56139号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、艶消し剤として用いられるシリカは多孔質であり、かつ凝集しやすい。そのため、特許文献1に記載のように、艶消し剤としてシリカを混合したベースコート層を備えた複合塗膜は、衝撃が加わるとシリカの凝集が崩れたり、シリカの多孔質部分が潰れたりして変形し、クラックが発生しやすかった。

【0006】

また、艶消し剤として有機系艶消し剤を用いた複合塗膜は以下のような問題があった。

ポリエチレン粒子、尿素樹脂粒子、ポリ4フッ化エチレン粒子は柔らかいため、衝撃が加わると変形し、クラックが発生しやすかった。

アクリル樹脂は上述した有機系艶消し剤に比べて硬いものの、靭性に劣るため、耐衝撃性が低下しやすかった。

【0007】

このように、シリカ等の無機系艶消し剤や、ポリエチレン粒子、尿素樹脂粒子、ポリ4フッ化エチレン粒子、アクリル樹脂等の有機系艶消し剤を含有するベースコート層を備えた複合塗膜は、金属調であり、かつ艶消し感を有するものの、耐衝撃性に劣るという問題があった。

【0008】

本発明は上記事情を鑑みてなされたもので、金属調で、かつ艶消し感を有すると共に、耐衝撃性に優れた自動車用複合塗膜の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の自動車用複合塗膜は、合成樹脂成形品上に形成された艶消しベースコート層と、該艶消しベースコート層上に形成された金属薄膜層と、該金属薄膜層上に形成されたクリアトップコート層とを備えた自動車用複合塗膜において、前記艶消しベースコート層は、ベースコート用樹脂と、艶消し剤としてポリカーボネート粒子とを含有することを特徴とする。

また、前記ポリカーボネート粒子は、平均粒子径が2〜10μmであり、前記ベースコート用樹脂100質量部に対して0.5〜5.0質量部であることが好ましい。

【発明の効果】

【0010】

本発明によれば、金属調で、かつ艶消し感を有すると共に、耐衝撃性に優れた自動車用複合塗膜が得られる。

【図面の簡単な説明】

【0011】

【図1】本発明の複合塗膜の一例を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の自動車用複合塗膜(以下、「複合塗膜」という。)の一例について、図1を参照しながら説明する。

この例の複合塗膜10は、合成樹脂成形品11上に形成された艶消しベースコート層12と、該艶消しベースコート層12上に形成された金属薄膜層13と、該金属薄膜層13上に形成されたクリアトップコート層14とを備えて構成される。

なお、図1においては、説明の便宜上、寸法比は実際のものと異なったものである。

【0013】

<艶消しベースコート層>

艶消しベースコート層12は、ベースコート用樹脂と、艶消し剤としてポリカーボネート粒子(以下、「PC粒子」という。)とを含有する。

ベースコート用樹脂としては、熱硬化性樹脂や光硬化性樹脂等の硬化性樹脂が好ましい。硬化性樹脂としては、例えばウレタン樹脂、アクリル樹脂、エポキシ樹脂、ポリエステル樹脂等が挙げられる。これらの中でもウレタン樹脂が好ましい。

これら硬化性樹脂は1種単独で用いてもよく、2種以上を併用してもよい。

【0014】

ウレタン樹脂としては、アクリルポリオールやポリエステルポリオールなどの主剤と、イソシアネート化合物などの硬化剤とを含む2液型のウレタン樹脂が好ましい。

主剤としては、例えばDIC株式会社製の「アクリディックA−817」、「アクリディックA−1650」、「アクリディックCL−408」等のアクリルポリオールが好適である。

一方、硬化剤としてはジフェニルメタンジイソシアネート化合物、トリレンジイソシアネート化合物、キシレンジイソシアネート化合物、ヘキサメチレンジイソシアネート化合物等が挙げられる。市販品としては、例えばDIC株式会社製の「バーノックDN−981」;住化バイエルウレタン株式会社製の「スミジュールHT」、「スミジュールN3400」等が好適である。

【0015】

PC粒子は、硬く、かつ靭性を有するので、衝撃が加わっても変形しにくい。従って、艶消し剤としてPC粒子を含有するベースコート層12を備えた複合塗膜は、耐衝撃性に優れる。

【0016】

PC粒子は、以下のようにして製造できる。

まず、溶剤中でポリカーボネート樹脂を加熱して溶解させる。ついで、攪拌しながら冷却することで微細粒を析出させる。さらに、所望の粒子径になるようにろ過フィルターを用いて粒子径を揃え、PC粒子を得る。得られたPC粒子は、ろ過フィルターで粒子径を揃えた後に、必要に応じて溶剤をエバポレーターで濃縮したり、溶剤を添加したりして固形分を調整し、溶剤に分散した状態で用いてもよい。

【0017】

ポリカーボネート樹脂としては、公知の方法で製造したものを用いてもよいし、市販品を用いてもよい。市販品としては、例えば帝人化成株式会社製の「パンライトL−1225L」、「パンライトL−1250Y」、「パンライトLV−22252」などが好適である。

【0018】

ポリカーボネート樹脂の溶解に用いる溶剤としては、例えばシクロヘキサノン、キシレン、メチルエチルケトン、酢酸ブチル等が挙げられる。

一方、PC粒子に添加して固形分の調整に用いる溶剤としては、PC粒子が溶解しにくい溶剤であれば特に制限されないが、例えばトルエン、シクロヘキサン、ヘキサン、ヘプタン等が挙げられる。

【0019】

このようにして得られるPC粒子は、平均粒子径が2〜10μmであることが好ましい。平均粒子径が2μm以上であれば、十分な艶消し効果が得られる。一方、平均粒子径が10μm以下であれば、得られる複合塗膜の外観にざらつき感が生じるのを抑制できる。

ここで「平均粒子径」とはメジアン径のことであり、具体的にはレーザー回折・散乱法により、例えば日機装株式会社製の「マイクロトラックHRA」を用いて測定された「平均粒子径」である。

【0020】

艶消しベースコート層12中のPC粒子の割合は、ベースコート用樹脂100質量部に対して0.5〜5.0質量部であり、1.0〜4.0質量部が好ましい。PC粒子の含有量が0.5質量部以上であれば、十分な艶消し効果が得られると共に、複合塗膜の透明性を良好に維持できる。一方、PC粒子の含有量が5.0質量部以下であれば、艶消しベースコート層12と金属薄膜層13、または艶消しベースコート層12とクリアトップコート層14との付着性を良好に維持できる。

【0021】

艶消しベースコート層12は、必要に応じてその他添加剤を含有してもよい。

その他添加剤としては、レベリング剤、消泡剤、可塑剤、帯電防止剤等が挙げられる。

【0022】

艶消しベースコート層12の厚さは、5〜50μmが好ましく、10〜40μmがより好ましい。厚さが5μm以上であれば、複合塗膜10の外観が良好となる。一方、厚さが50μm以下であれば、艶消しベースコート層12を形成する塗料を塗布したときに、塗料が均一に塗布されず特に端部に溜まって膜厚に差が生じる、いわゆる「タマリ」と呼ばれる現象などの不具合の発生を抑制でき、複合塗膜10の外観が良好となる。

【0023】

<金属薄膜層>

金属薄膜層13の材質としては、アルミニウム、鉄、ニッケル、クロム、銅、銀、亜鉛、スズ、インジウム、マグネシウム、これらの酸化物、およびこれらの合金などが挙げられる。中でもスズ、インジウムが好ましい。

【0024】

金属薄膜層13は、蒸着法またはスパッタリング法により形成されるが、その際、アルミニウム等を用いると連続膜として形成され、スズやインジウムを用いると不連続膜として形成される。

金属薄膜層13が連続膜の場合、複合塗膜10全体としての付着性は主に金属薄膜層13とクリアトップコート層14との付着性に依存する。

一方、金属薄膜層13が不連続膜の場合、クリアトップコート層14は金属薄膜層13のみならず、艶消しベースコート層12とも接することになる。従って、複合塗膜10全体としての付着性は、金属薄膜層13とクリアトップコート層14との付着性、および艶消しベースコート層12とクリアトップコート層14との付着性の両方に依存する。よって、金属薄膜層13が不連続膜であれば、複合塗膜10の付着性がより向上し、耐衝撃性の向上にもつながる。

【0025】

金属薄膜層13の厚さは、5〜150nmが好ましく、30〜100nmがより好ましい。厚さが5nm以上であれば、金属外観が良好となる。一方、厚さが150nm以下であれば、白ボケが抑制され、良好な金属外観が得られる。

【0026】

<クリアトップコート層>

クリアトップコート層14は、トップコート用樹脂と必要に応じて添加剤とを含有する。

トップコート用樹脂としては、熱硬化性樹脂や光硬化性樹脂等の硬化性樹脂が好ましい。硬化性樹脂としては、艶消しベースコート層の説明において先に例示した硬化性樹脂が挙げられる。

【0027】

一方、添加剤としては、レベリング剤、消泡剤、可塑剤、紫外線吸収剤、ラジカルトラップ剤等が挙げられる。

【0028】

クリアトップコート層14の厚さは、5〜50μmが好ましく、10〜40μmがより好ましい。厚さが5μm以上であれば、ゆず肌などの発生を抑制でき、複合塗膜10の外観が良好となる。一方、厚さが50μm以下であれば、タマリなどの不具合の発生を抑制でき、複合塗膜10の外観が良好となる。

【0029】

<複合塗膜の製造方法>

本発明の複合塗膜は、合成樹脂成形品11上に艶消しベースコート層12、金属薄膜層13、クリアトップコート層14を順次形成することで得られる。

合成樹脂成形品11としては、自動車のラジエータグリル、ホイールキャップ、サイドモール等の自動車外装部品などが挙げられる。

また、合成樹脂成形品11の材料としては、自動車外装部品に用いられる樹脂であれば特に制限されないが、例えばポリカーボネート樹脂、アクリル樹脂、アクリロニトリル−ブタジエン−スチレン樹脂(ABS樹脂)、ナイロン樹脂等が挙げられる。

【0030】

ここで、複合塗膜の製造方法の一例について、具体的に説明する。

まず、合成樹脂成形品11上に艶消しベースコート層12を形成する。艶消しベースコート層12は、上述したベースコート用樹脂と、PC粒子と、必要に応じてその他添加剤とを混合してベースコート用塗料を調製し、該ベースコート用塗料を合成樹脂成形品11上に塗布し、乾燥することで形成できる。

ベースコート用塗料は、必要に応じて溶剤によって濃度を調整して用いてもよい。溶剤としては、例えばトルエン、キシレン、ソルベントナフサ、メチルシクロヘキサン、エチルシクロヘキサンなどの炭化水素系溶剤;酢酸エチル、酢酸ブチル、酢酸エチレングリコールモノメチルエーテルなどのエステル系溶剤、アセトン、メチルエチルケトン、メチルイソブチルケトン、ジイソブチルケトンなどのケトン系溶剤が挙げられる。これら溶剤は1種単独で用いてもよく、2種以上を併用してもよい。

【0031】

ベースコート用塗料の塗布方法としては、スプレー塗装法、刷毛塗り法、ローラ塗装法、カーテンコート法、フローコート法、浸漬塗り法などが挙げられる。

また、乾燥方法としては、ベースコート用樹脂の種類により、加熱法、光照射法などを適宜選択して用いることができるが、加熱法が特に適している。加熱法の場合、60〜100℃で、30〜360分間加熱するのが好ましい。

【0032】

ついで、艶消しベースコート層12上に、蒸着法またはスパッタリング法により金属薄膜層13を形成する。

ついで、金属薄膜層13上にクリアトップコート層14を形成し、複合塗膜10を得る。クリアトップコート層14は、上述したトップコート用樹脂と、必要に応じて添加剤とを混合してトップコート用塗料を調製し、該トップコート用塗料を金属薄膜層13上に塗布し、乾燥することで形成できる。

トップコート用塗料は、必要に応じて溶剤によって濃度を調整して用いてもよい。溶剤としては、ベースコート用塗料の説明において先に例示した溶剤が挙げられる。

また、トップコート用塗料の塗布方法、および乾燥方法としては、ベースコート用塗料の塗布方法および乾燥方法と同様である。

【0033】

上述した方法により形成された艶消しベースコート層12は、表面が波打ったように凹凸状になる。従って、金属薄膜層13の表面も、艶消しベースコート層12の表面形状が反映され、波打ったような凹凸状となる。金属薄膜層13の表面が凹凸状であることにより、光が乱反射し、金属調でありながら、かつ艶消し感を有する複合塗膜10が得られる。

【0034】

なお、合成樹脂成形品11上に艶消しベースコート層12を形成するに際しては、必要に応じてプライマー処理等の前処理を合成樹脂成形品11に施してもよいが、上述した艶消しベースコート層12は、合成樹脂成形品11に対する付着性にも優れるため、前処理を行わなくても十分な付着性が得られる。

【0035】

以上説明した本発明の複合塗膜は、金属調で、かつ艶消し感を有する。また、艶消しベースコート層中に含まれる艶消し剤としてPC粒子を用いるので、衝撃が加わっても変形しにくく、耐衝撃性に優れる。

【実施例】

【0036】

<PC粒子分散液(P−1)の調製>

温度計、ジムロートコンデンサー、およびスリーワンモータに連結した撹拌棒および撹拌羽を、2Lのセパラフラスコにセットした。

ジムロートコンデンサーには、8℃以下の冷却水(氷水)を流した。さらに、加温用にマントルヒーターとスライダックを、ラボジャッキを用いてセットした。

2Lのセパラフラスコに、シクロヘキサノン460gと、キシレン460gを入れ、撹拌を開始した。撹拌下にてポリカーボネート樹脂(帝人化成株式会社製、「パンライトL−1225L」、ゲルパーミエションクロマトグラフィ(GPC)による質量平均分子量:15000)のペレットを80g添加した。その後、スライダックで出力調整を行い、マントルヒーターで加熱し、液温を140〜145℃に保持するように制御した。ポリカーボネート樹脂を20〜90分間加熱し、完全に溶解した時点で加温を止めた。

ついで、マントルヒーターを外し、撹拌を続けながら室温(約20℃)まで徐々に冷却して、ポリカーボネートの微細粒を析出させた。

得られた微細粒を、粒子径が2μmになるようにろ過フィルターを用いて粒子径を揃えた。さらに、エバポレーターで濃縮した後、固形分濃度が5質量%になるようにトルエンを加えて、PC粒子分散液(P−1)を調製した。

PC粒子の平均粒子径を、粒径測定器(日機装株式会社製、「マイクロトラックHRA」)により測定したところ、2μmであった。

【0037】

<PC粒子分散液(P−2)の調製>

ポリカーボネートの微細粒を、粒子径が10μmになるようにろ過フィルターを用いて粒子径を揃えた以外は、PC粒子分散液(P−1)と同様にして、PC粒子がトルエンに分散したPC粒子分散液(P−2)を調製した。PC粒子の平均粒子径は、10μmであった。

【0038】

<PC粒子分散液(P−3)の調製>

ポリカーボネートの微細粒を、粒子径が20μmになるようにろ過フィルターを用いて粒子径を揃えた以外は、PC粒子分散液(P−1)と同様にして、PC粒子がトルエンに分散したPC粒子分散液(P−3)を調製した。PC粒子の平均粒子径は、20μmであった。

【0039】

<トップコート用塗料の調製>

トップコート用樹脂としてアクリル樹脂(DIC株式会社製、「アクリディックA−860」、固形分濃度:50質量%)を固形分換算で80質量部、およびポリイソシアネート(DIC株式会社製、「バーノックDN−981」、固形分濃度:75質量%)を固形分換算で20質量部と、添加剤としてレベリング剤(ビックケミージャパン株式会社製、「BYK−330」)3質量部と、溶剤として酢酸ブチル80質量部を混合し、トップコート用塗料を調製した。

【0040】

[実施例1]

ベースコート用樹脂としてアクリル樹脂(DIC株式会社製、「アクリディックA−817」、固形分濃度:50質量%)を固形分換算で80質量部、およびポリイソシアネート(DIC株式会社製、「バーノックDN−981」、固形分濃度:75質量%)を固形分換算で20質量部と、艶消し剤として、PC粒子(艶消し剤)の含有量が固形分換算で0.5質量部になる量(すなわち、10質量部)のPC粒子分散液(P−1)と、その他添加剤としてレベリング剤(ビックケミージャパン株式会社製、「BYK−330」)3質量部と、溶剤として酢酸ブチル80質量部を混合し、ベースコート用塗料を調製した。

【0041】

合成樹脂成形品としてABS樹脂製の板(15cm×15cm)を用いた。該合成樹脂成形品上に、先に調製したベースコート用塗料を、硬化後の厚さが25μmになるように、スプレーガンでスプレー塗装し、80℃で90分間乾燥して溶剤を除去すると共に硬化させ、艶消しベースコート層を形成した。

ついで、真空蒸着装置(株式会社アルバック製、「EX−200」)を用い、艶消しベースコート層上にインジウムの金属材料を真空蒸着することにより、金属薄膜層(インジウム薄膜層)を形成した。インジウム薄膜層の厚さは60nmであった。

ついで、インジウム薄膜層上に、先に調製したトップコート用塗料を、硬化後の厚さが25μmになるように、スプレーガンでスプレー塗装し、80℃で60分間乾燥して溶剤を除去すると共に硬化させ、クリアトップコート層を形成し、複合塗膜を得た。

【0042】

<評価>

(初期付着性の評価)

複合塗膜のクリアトップコート層上に、1mm幅で5×5の碁盤目状にカッターで切れ目を入れ、碁盤目状の部分にテープを貼着し剥がす操作を実施し、以下の評価基準にて評価した。なお、テープとしては、セロハンテープを使用した。結果を表1に示す。

○:碁盤目の残存数が25個。

△:碁盤目の残存数が10〜24個。

×:碁盤目の残存数が9個以下。

【0043】

(外観の評価)

複合塗膜の外観を目視にて観察し、以下の評価基準にて評価した。結果を表1に示す。

○:艶消し感および透明感を有し、ざらつき感が感じられない。

△:艶消し感はあるが、透明感にやや劣る、またはざらつき感が感じられる。

×:艶消し感がない。

【0044】

(耐衝撃性の評価)

JIS K 5600に準じ、デュポン式衝撃試験機を用いて複合塗膜におもりを衝突させ、その衝突面を目視にて観察し、以下の評価基準にて評価した。結果を表1に示す。

○:クラックが発生していない。

△:わずかにクラックが発生した。

×:クラックが発生した。

【0045】

(耐衝撃性試験後の付着性の評価)

耐衝撃性試験後の複合塗膜のクリアトップコート層上に、1mm幅で5×5の碁盤目状にカッターで切れ目を入れ、碁盤目状の部分にテープを貼着し剥がす操作を実施し、以下の評価基準にて評価した。なお、テープとしては、セロハンテープを使用した。結果を表1に示す。

○:碁盤目の残存数が25個。

△:碁盤目の残存数が10〜24個。

×:碁盤目の残存数が9個以下。

【0046】

[実施例2〜11]

PC粒子分散液の種類を表1、2に示すものに変更し、かつ該PC粒子分散液の配合量をPC粒子(艶消し剤)の含有量が固形分換算で表1に示す値になるように調整した以外は、実施例1と同様にしてベースコート用塗料を調製し、複合塗膜を製造した。各評価結果を表1、2に示す。

【0047】

[比較例1〜4]

艶消し剤としてPC粒子の代わりに、表2に示す種類と配合量(固形分量)の艶消し剤を用いた以外は、実施例1と同様にしてベースコート用塗料を調製し、複合塗膜を製造した。各評価結果を表2に示す。

【0048】

なお、表2中の各艶消し剤は、以下の通りである。

・シリカ粒子:水澤化学株式会社製の「ミズカシルP603」。

・ウレタン粒子:根上工業株式会社製の「アートパールC800」。

・アクリル粒子:根上工業株式会社製の「アートパールG800」。

・ポリエチレン粒子:チバジャパン株式会社製の「EFKA−6903」。

【0049】

【表1】

【0050】

【表2】

【0051】

表1、2から明らかなように、各実施例で得られた複合塗膜は、艶消し感を有すると共に、耐衝撃性に優れていた。特に、平均粒子径が2μm、または10μmのPC粒子を用い、かつ、PC粒子の含有量が、ベースコート用樹脂100質量部に対して固形分換算で0.5〜5.0質量部になるようにPC粒子分散液を配合した実施例1、3、4、7〜9で得られた複合塗膜は、艶消し感および透明感を有すると共に、ざらつき感が感じられず、優れた意匠性を有していた。さらに、初期付着性および耐衝撃性試験後の付着性が良好であった。

なお、PC粒子の含有量が、ベースコート用樹脂100質量部に対して固形分換算で0.25質量部になるようにPC粒子分散液を配合した実施例2は、複合塗膜の外観が透明性にやや劣っていた。また、ベースコート用樹脂100質量部に対して固形分換算で6.0質量部になるようにPC粒子分散液を配合した実施例5、10は、初期付着性および耐衝撃性試験後の付着性にやや劣っていた。さらに、平均粒子径が20μmのPC粒子を用いた実施例11は、複合塗膜の外観にざらつき感が感じられた。

【0052】

一方、各比較例で得られた複合塗膜は、艶消し感は有するものの、衝撃が加わるとクラックが発生し、耐衝撃性に劣っていた。さらに、耐衝撃性試験後の付着性にも劣っていた。特に、艶消し剤としてポリエチレン粒子を用いた比較例4の複合塗膜は、初期付着性にも劣っていた。

【符号の説明】

【0053】

10:自動車用複合塗膜、11:合成樹脂成形品、12:艶消しベースコート層、13:金属薄膜層、14:クリアトップコート層。

【特許請求の範囲】

【請求項1】

合成樹脂成形品上に形成された艶消しベースコート層と、該艶消しベースコート層上に形成された金属薄膜層と、該金属薄膜層上に形成されたクリアトップコート層とを備えた自動車用複合塗膜において、

前記艶消しベースコート層は、ベースコート用樹脂と、艶消し剤としてポリカーボネート粒子とを含有することを特徴とする自動車用複合塗膜。

【請求項2】

前記ポリカーボネート粒子は、平均粒子径が2〜10μmであり、前記ベースコート用樹脂100質量部に対して0.5〜5.0質量部であることを特徴とする請求項1に記載の自動車用複合塗膜。

【請求項1】

合成樹脂成形品上に形成された艶消しベースコート層と、該艶消しベースコート層上に形成された金属薄膜層と、該金属薄膜層上に形成されたクリアトップコート層とを備えた自動車用複合塗膜において、

前記艶消しベースコート層は、ベースコート用樹脂と、艶消し剤としてポリカーボネート粒子とを含有することを特徴とする自動車用複合塗膜。

【請求項2】

前記ポリカーボネート粒子は、平均粒子径が2〜10μmであり、前記ベースコート用樹脂100質量部に対して0.5〜5.0質量部であることを特徴とする請求項1に記載の自動車用複合塗膜。

【図1】

【公開番号】特開2011−92911(P2011−92911A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−252158(P2009−252158)

【出願日】平成21年11月2日(2009.11.2)

【出願人】(000224123)藤倉化成株式会社 (124)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年11月2日(2009.11.2)

【出願人】(000224123)藤倉化成株式会社 (124)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

[ Back to top ]