自動車用部材

【課題】縦長の1つの金属製本体とこれに機械的に結合された1つのプラスチック製通路、特に換気通路とを含み、特別合理的な製造および継続加工の可能性で優れた部材、特に自動車の横支持体を提供する。

【解決手段】部材、特に自動車のAピラーの間に配置するための横支持体であって、実質的に管形状またはその他の縦長形状を有する1つの金属製本体(1)を有し、少なくとも部分的に本体(1)の断面の内部でプラスチック(7)製の1つの通路(2)、特に換気通路が本体と結合されており、他の1つの部材を固着するための1つの接続部品(4)が本体(1)またはこれに剛性に結合された1つの部品と機械的に結合されている。接続部品(4)と通路(2)のプラスチック(7)との間の伝熱を減らすためにおよび/または接合時に発生するガスを導出するために中間領域(12)を形成しながら接続部品(4)が接合個所(5)で本体(1)またはこれに剛性に結合された1つの部品と素材式に結合されている。

【解決手段】部材、特に自動車のAピラーの間に配置するための横支持体であって、実質的に管形状またはその他の縦長形状を有する1つの金属製本体(1)を有し、少なくとも部分的に本体(1)の断面の内部でプラスチック(7)製の1つの通路(2)、特に換気通路が本体と結合されており、他の1つの部材を固着するための1つの接続部品(4)が本体(1)またはこれに剛性に結合された1つの部品と機械的に結合されている。接続部品(4)と通路(2)のプラスチック(7)との間の伝熱を減らすためにおよび/または接合時に発生するガスを導出するために中間領域(12)を形成しながら接続部品(4)が接合個所(5)で本体(1)またはこれに剛性に結合された1つの部品と素材式に結合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のAピラーの間に配置するための部材、特に横支持体であって、実質的に管形状またはその他の縦長形状を有する1つの金属製本体を有し、少なくとも部分的に本体の断面の内部でプラスチック製の通路、特に換気通路が本体と結合されており、他の1つの部材を固着するための1つの接続部品が本体またはこれに剛性に結合された部品と機械的に結合されているものに関する。

【背景技術】

【0002】

このような部材は例えば特許文献1により公知である。

【0003】

自動車において、Aピラーを結合する横支持体を同時に空気案内に利用することによって重量節約および/または構造空間節約が可能である。横支持体をプラスチックでライニングすることによって、横支持体の安定性を高めることができるとともに、車室に供給されるべき調和された空気中に含まれた水分が凝縮する確率も低下する。代表的には、他のコンポーネント、例えばステアリングコラムまたはエアバッグ用の結合個所が横支持体に配置されている。このような結合個所は一般に横支持体に溶接される接続部品によって実現されている。しかし、安定させるプラスチックライニングによってはじめて可能となる横支持体の薄壁構造様式のゆえに、横支持体に溶接結合を製造することは問題が多い。横支持体の外面への入熱によってその内面でごく迅速に温度上昇が起き、換気通路を形成するプラスチックを破壊することがある。さらに、加熱されたプラスチックによってまたは表面被覆、例えば亜鉛層の蒸発によって、ガスの発生も有り得る。このガスは溶接部の溶融金属に侵入して気孔を形成することがあり、または溶接部から液状溶着物を吹き出すことがある。

【特許文献1】独国特許出願公開第10064522号明細書

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の課題は、縦長の1つの金属製本体とこれに機械的に結合された1つのプラスチック製通路、特に換気通路とを含み、特別合理的な製造および継続加工の可能性で優れた部材、特に自動車の横支持体を提示することである。

【課題を解決するための手段】

【0005】

この課題は、本発明によれば、接続部品と通路のプラスチックとの間の伝熱を減らすためにおよび/または接合時に発生するガスを導出するために中間領域を形成しながら接続部品が接合個所で本体またはこれに剛性に結合された1つの部品と素材式に結合されていることを特徴とする部材によって解決される。

【発明の実施の形態】

【0006】

実質的に管または開口断面を有する金属製本体、特に自動車のAピラーの間の横支持体が、少なくとも主にプラスチックから形成される通路と機械的に結合される。本体またはこれに剛性に結合された部品は他の1つの部材を固着するために設けられた接続部品と素材式に結合するための少なくとも1つの接合個所を有する。少なくとも接合個所の領域に本体とこれに剛性に結合された部品および/または通路は、接合個所と通路壁体を形成するプラスチックとの間に中間領域を生じる形状を有する。中間領域は接合個所と通路のプラスチックとの間の伝熱を減少させる。従って、少なくとも大部分プラスチックから形成される通路壁体は接合個所での入熱によって不利な影響を受けない。さらに、プラスチックの相応する温度が達成される限り、中間領域が主に脱ガス孔または脱ガス隙間として機能し、従って接合中、特に溶接中に通路のプラスチックから生成されるガスまたは表面層から蒸発する材料の導出を可能にする。

【0007】

特別合理的に、通路は好ましくは射出成形法によって本体の断面と力伝達的に結合されている。その際、通路のプラスチックは射出成形プロセス中に本体の穴に挿通され、こうして製造される複合部材はプラスチックによって形成されるリベット結合の態様の結合要素を有する。本体、特に横支持体と通路、特に換気通路との間の付加的結合要素はこの製造法の場合必要でない。好ましくは、射出成形法で通路を製造するのに単に単純に構成された射出成形金型、理想的には、若干数の付加的滑り子なしまたは付きのいわゆる開閉金型として必要となるように、部材は幾何学的に造形されている。しかし選択的に通路は予め仕上げることもでき、接着結合、クリップ結合、鍔接合および/または別の仕方で機械的に部材と結合することができる。

【0008】

製造法、特にIMA法(In-Mould-Assembly)またはPMA法(Post-Mould-Assembly)にかかわりなく、例えばエアバッグまたはステアリングコラム軸受装置を固着するのに役立つ接続部品が部材と素材的に結合される前に、通路は既に部材の内部または表面に配置されている。通路を本体に挿入後もしくは通路を本体と結合後にはじめて接続部品を本体と結合することによって、本来予想される公差問題は回避される。これによりさらに、接続個所に高価な滑り子または密封装置を使用することなく、強度伝達的に本体との結合を同時に実現して特に合理的射出成形品が製造可能である。

【0009】

好ましい1構成によれば、接合個所が直接本体にある。その際、薄板等の補強する付加的部品を接合個所の領域で本体の断面に挿入することは、強度要求を考慮して可能である限り、省かれる。主に、接続部品の素材的固着を予定された領域に本体は、接合個所が通路のプラスチックから離間するのを確保するエンボス構造体、特に突部または肋材構造体を有する。従って本体の形状のみによって接続部品とプラスチックから形成される部材コンポーネントとの間に距離を実現可能であり、この距離が接合個所とプラスチックとの間の伝熱を減少させる。好ましくは、その他ではプラスチックから形成される通路の壁体が、接続個所に続く中間領域では専ら本体の材料から形成されているように、エンボス構造体は構成されている。これは製造技術上次のことによって簡単に実現可能である。つまり本体の突部、肋材またはその他のエンボス構造体がその外側から深くエンボス加工され、通路を製造するため本体断面の内部に導入されるプラスチックは突部、肋材または類似の窪み‐断面の外側から見て‐の外側で本体の表面領域にのみ通路の壁体を形成する。それに対して前記窪みの領域では通路の壁体が本体の材料によって形成されている。通路の全体として平滑な内側表面は、本体エンボス構造体のエンボス深さと本体の壁厚との合計が窪みの外側領域における通路の壁厚に少なくとも近似的に一致することによって製造可能である。全体として通路の内側表面はプラスチックを有しない窪みも含めて大部分がプラスチックから形成されており、代表的には金属製通路の場合に現れる凝縮問題は回避される。さらに、本体のエンボス構造体によって特別有利なことに同時に部材の機械的安定性が高まっている。

【0010】

金属製本体の良好な熱伝導にもかかわらず、プラスチックでライニングされまたは完全にプラスチックから形成された通路壁体領域は接合個所から十分に離間し、この個所での溶接を可能としている。通路から接合個所を少なくとも限定的に熱遮断することによって、接合部品を大きな寸法に造形して相応に大きな面で接続部品から本体へと力を導入することが可能である。これは、本体が一層薄壁に構成されていればいるほど一層有利である。従って部材は接続部品の配置および形状に関して大きな造形自由度において特別重量を節約して構成されている。大きな面で特別均一な力の導入は、好ましくは、接続部品が個々の点または線、特に外輪郭で本体と素材式に結合され、特に溶接されているだけでなく、大きな面にわたって例えば溶接部の態様でハニカムパターンまたはクロスハッチングとして延びる接合個所を有することによって与えられている。

【0011】

本体は接合個所に隣接する領域に主に単数または複数の開口部、例えば穴または打抜き部を脱ガス孔として有し、脱ガス孔は中間領域または中間領域の一部を形成する。接続部品の溶接前に例えばレーザビームで生成されるこのような脱ガス孔は好ましくは本体および/またはこれに固着された接続部品のエンボス加工部と組合せられており、エンボス加工部は接合プロセス時に発生するガスを逃がすことのできる通路またはその他の空洞を形成する。付加的に、主に接続部品も、本体の脱ガス孔と協動する孔および/または輪郭を有する。

【0012】

好ましい1構成によれば、接合個所は、少なくともこの個所で通路、特に換気通路から離間し外方に湾曲しすなわち通路から離反する本体曲げ出し部に形成されている。従って、接合個所と通路のプラスチックとの特別大きな距離も、特別大きな面で本体と接続部品との結合も実現可能である。部材の特別合理的な製造は、この構成でも、他の補助要素なしに接合個所を本体に直接配置することによって可能になる。

【0013】

通路の表面および/または曲げ出し部に接合個所を配置した本体の上記単一部分構成の本体から離れて、個別の部品、特にいわゆる挿入部品も本体と結合し、例えば溶接しておくことができ、この部品は他の1つの部材と素材式に結合するための接合個所を有する。その際、挿入部品は好ましくは、本体断面の内部に、すなわち通路に向き合う本体側に配置される1つの部分領域と通路から外に突出する1つの部分領域とを有する。内側部分領域は主に、射出成形法で通路を製造するのと同時に通路内に射出成形される。射出成形金型は、付加的挿入部品またはアダプタなしに部材を製造するようになった射出成形金型と比較して超過支出なしにまたはごく僅かな超過支出で造形されており、特に付加的滑り子を有していない。特別有利なことに挿入部品によって部材の付加的補強が与えられている。好ましくは、挿入部品が本体に当接している領域内では通路の壁体にプラスチックがなく、全体として少なくとも近似的に平滑な表面が形成されるように、挿入部品の壁厚は量定されている。従って挿入部品は接合個所、特に溶接ルートと通路のプラスチック壁体との間の中間領域の少なくとも一部を形成する。その際、接合個所は本体の外側に配置される挿入部品部分に、および/または本体のうち挿入部品の内側部分領域が載置されている面領域の内部にある。特に個別の挿入部品を有する構成において部材は、基礎部品として役立つ本体を変更することなくまたは僅かに変更するだけでさまざまな変更態様の作製が可能である利点を有する。

【0014】

以上述べたすべての部材構成によれば、通路のプラスチックを保護するための中間領域は主として、金属から仕上げられた部品の造形によって製造されている。それから離れて、またはこれらの構成と組合せて、他の諸構成により、主に絶縁空間も脱ガス隙間も形成する少なくとも1つの中間領域は通路プラスチックの表面構造体によって実現されている。これが有利であるのは、特に、予め仕上げられた換気通路が接着および/または機械的結合装置によって本体と結合されている場合である。中間領域は例えば、完全にプラスチックから仕上げられた通路の肋材またはその他の隆起部によって形成されており、これらは本体の実質平滑な内側表面に当接する。

【0015】

本体および通路の幾何学的造形にかかわりなく接続部品は好ましくは熱の乏しい接合法、例えばレーザ溶接または電子ビーム溶接によって本体と結合されている。こうして、薄壁本体の場合でも接合によって現れる歪みはせいぜい僅かである。

【0016】

本発明の利点は特に、自動車横支持体の金属製本体と少なくとも大部分がプラスチック製の壁体を有する換気通路との強度伝達的結合と、本体に直接配置される接合個所と射出成形法で本体に導入される換気通路のプラスチックとの間に伝熱を減らすのに役立つ中間領域の構成とによって、本体の薄壁構造様式にもかかわらず、接合個所に固着されるべき接続部品と横支持体との機械的に強く負荷可能な合理的で確実な結合が可能であることにある。

【0017】

本発明の複数の実施例が以下で図面を基に詳しく説明される。

【実施例】

【0018】

相対応する部品または同じ働きの部品にはいずれの図でも同じ符号が付けてある。

【0019】

図1はその機能に関して基本的に公知の金属製横支持体1を横断面で示しており、この横支持体は以下でなお詳しく説明する本発明に係る部材の本体を形成する。ダッシュボード支持体とも称される横支持体1は自動車のAピラーの間でボデー構造体の支持部品として配置され、なかんずく他の部材、例えばエアバッグハウジングを機械的に接続するのに役立つ。

【0020】

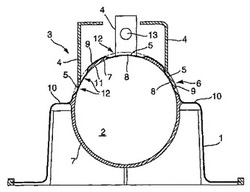

やはり基本的に例えば特許文献1により公知であるのが図2による配置であり、この図は横支持体1と、射出成形法で一体に成形される円形横断面のプラスチック製通路または換気通路2とを示している。横支持体1の安定性を少なくとも僅かでも高める換気通路2は横支持体1に沿って延び、こうして流入空気を車両横方向で分配するのに役立つ。

【0021】

図3aと図3bは図1、図2と同様の配置において本発明に係る部材3の基本構造を示す。その際、本体または横支持体1およびこれとプラスチック射出成形法によって結合された換気通路2を補足して、象徴的に図示されただけの接続部品4が設けられている。接続部品4は本体1と同様に金属から仕上げられ、一般に接合個所と称される溶接部5で本体に固着されている。図2による実施例とは異なり、図3による実施例において本体1は突部構造体の態様のエンボス構造体6を有し、この構造体は本質的に改良された機械的安定性を本体に付与し、換気通路2のプラスチック7に食い込む。その際、エンボス構造体6の個々の突部8は通路2の内部空間の方向に突出する。

【0022】

換気通路2の外面9が図中上側のその領域、すなわち本体1の一部として半径方向で円形換気通路2に続く2つの腹部10の上方では、専ら本体1の材料で形成されているのに対して、内面11は金属からなる領域、つまり突部8とその他ではプラスチック7からなる表面とを有する。符号dは周面全体にわたってほぼ一定した換気通路2の壁厚、符号aは本体1の壁厚、符号pはエンボス構造体6のエンボス深さである。特に図3aによる詳細図から明らかとなるように、エンボス深さpと本体1の壁厚aとの合計は換気通路2の壁厚dに一致する。従って、換気通路2のプラスチック7から形成される内側表面領域は全体として換気通路2の内側表面の大部分にわたって延び、平滑表面を形成しながら金属製突部8に続いている。突部8の領域に溶接部5があり、これにより接合個所5を換気通路2のプラスチック7から分離する中間領域12が形成されている。この中間領域12は、本体1内で換気通路2の成形後、プラスチック7の破損の虞なしに本体1への接続部品4の溶接を可能にする。その逆に、溶接部5の品質もプラスチック7によって損なわれない。

【0023】

図4〜図7は、図3a、図3bによる基本例の具体的構成において、造形の異なる少なくとも1つの接続部品4を有する部材3の実施例をそれぞれに示す。いずれの事例でも接合個所5は専ら本体1のうち射出成形プロセス時にプラスチック7で被覆されなかった諸領域にあり、少なくとも小さく寸法設計された中間領域12が形成されている。実質的に本体1の伸長に沿ってかまたはそれを横切って整列して打ち抜かれおよび/または折り曲げられた薄板から形成される接続部品4は、単数または複数の突部8の領域で本体1に溶接されている。図示しない他の部材と接続部品4を機械的に結合するために穴13が設けられている。

【0024】

接合個所5の選択的配置を図8a、図8b〜図10による実施例が示す。その際、本体1がそれぞれ少なくとも1つの曲げ出し部14を有し、曲げ出し部は脚部15として本体1から曲げ出されているか、または縦長または円形鍔出し加工部16として主にやはり本体1と一体に構成されているかのいずれかである。接続部品4は、図10から明らかとなるように、内側または外側で鍔出し加工部11に固着しておくことができる。曲げ出し部14は換気通路2を本体1に導入する前に成形される。特に図8bの詳細図から明らかとなるように、プラスチック7は曲げ出し部14の成形によって生成された開口部17に隣接する領域において本体1を外面9でも取り囲む。これにより換気通路2と本体1との間の力伝達的結合が向上している。

【0025】

図11による実施例において本体1が有する断面は前記諸実施例による横支持体1に一致している。しかしこれらとは異なり、換気通路2は本体1内に射出成形されているのでなく、予め仕上げられ、次に接着、クリップ止めまたは鍔接合によって本体1と結合されている。換気通路2は本体1に向き合うその領域の外側に肋材18付きの凸凹表面構造体を有し、肋材は換気通路2と本体1との間に複数の中間領域12を絶縁空間として形成する。接続部品4は専らこの絶縁空間12の領域で本体1に固着されている。接続部品4を接合個所5に接合するとき加熱が現れてプラスチック7によるガス発生を生じる限り、通路として構成される中間領域12を通してガスは逃げる。詳しくは図示しない仕方で、ガスをさらに導出するために必要なら本体1に孔が設けられている。

【0026】

図12が示す実施例の部材3は実質矩形の横断面を有し、この横断面の内部を2つの矩形換気通路2が延びている。両方の換気通路2は本体1の側壁19から離間しており、本体1の底面20に続いている。接合個所5は専ら本体1のうち、本体1を形成する薄板の内面に換気通路2の壁体が続いていない諸領域に設けられている。従って、ここには図示しない接続部品4を本体1に溶接することによってプラスチック7はせいぜい換気通路2の外側の諸領域で局所的に溶解される。溶接部5の損傷を避けるためにプラスチック7は有利には隣接諸領域に、図示しない開口部、例えば打抜き部を有する。プラスチック7から生成されるガスを逃がすことのできるこのような打抜き部は、相応の仕方でその他の実施例においても設けておくことができる。

【0027】

図13aと図13bが全体の斜視図と細部の略断面図とで示す固着された接続部品4は本体1の平滑表面上にエンボス構造体を有する。本体1は、円形横断面を有する換気通路2も含めて、複合部材として射出成形法で製造されている。接続部品4は実質的に折り曲げられた薄板片の形状であり、本体1に載置される1つの第1載置脚部21と図示しない部材、例えばエアバッグを固着するための1つの第2固着脚部22とを有する。載置脚部21は1つの中央穴23を有し、固着脚部22は2つの穴24を有する。横支持体1の曲率に合わせて湾曲した載置脚部21がエンボス構造体25を有し、この構造体は平面図で十字形パターン、横断面で波形状を示す。横支持体1に載置されるエンボス構造体25の諸領域が接合個所5を形成する。本体1から離間したエンボス構造体25の諸領域と本体1の表面との間に中間領域12が形成されている。本体1は載置脚部21に対向する領域に若干数の孔26を有し、これらの孔は接合法としての溶接時にプラスチック7または被覆、例えば亜鉛から分離されたガスを導出するのに役立つ。発生したガスは載置脚部21の側稜でも穴23を通しても接合個所5からさらに排出される。載置脚部21と本体1との全体としてほぼ平面的な結合は、大きな面で本体1と摩擦式に結合された通路2と合わせて、部材3の軽量にもかかわらず安定した構造様式を可能とする。

【0028】

図14には本体1に対する接続部品4の他の固着実施例の細部が示してある。この事例では接続部品4が縁領域でのみ本体1と溶接されており、載置脚部21の中央領域に扁平中間領域12が形成されており、この中間領域は穴23を通して外部空間と結ばれている。本体1の孔26は例えば接続部品4の溶接前にレーザ加工によって生成されている。図示した様式または類似の様式において製造技術上柔軟な仕方で多数の接続部品4を任意の個所で本体1と結合しておくことができる。

【0029】

図13a、図13b、図14による実施例とは異なり図15a、図15b、図15cが示す実施例では本体1の表面が波形であるのに対して、これに溶接される載置脚部21は平らである。本体1の孔26はこの事例において条溝として構成されている。

【0030】

図16a〜図16cは異なる構成の載置脚部21、つまり多孔パターン(図16a)、ハニカムパターン(図16b)、ハニカム/突部複合パターン(図16c)を概略示す。図16dによる略横断面は図16a〜図16cによる実施例のそれぞれに関係している。窪みおよび/または隆起部を有する載置脚部21の多種多様な表面構造体が基本的に使用可能である。主に本体1は接合個所5の領域にこれ用に調整された表面構造体を有する。その意味で、図16a〜図16cに示す構造体は本体1の表面にも関係している。

【0031】

図17が略横断面図で示す他の実施例の部材3は実質台形状横断面の1つの金属製本体1とこれに機械的に結合される1つの換気通路2とを備えている。接続部品4を溶接するための接合個所5は専ら本体1のうち、本体1の断面の内側に換気通路2の壁体が存在しない個所に設けられている。部材3は例えばPMA法で製造されている。

【0032】

図18a、図18bによる実施例は嵩張る接続部品4を本体1に固着する原理的可能性を示す。その際、接続部品4は本体1に載置されてこれと溶接されるべき1つの固着腕27を有する。既に溶接前に接続部品4は固着腕27によって形状式に本体1で保持されている。

【0033】

図19aと図19bは図18bによる固着腕27の領域における本体1(図19a)および接続部品4(図19b)の表面構造体を概略示す。その際、プラスチック7からのガス排出を可能とするために本体1に孔26、固着腕27に切欠き部28が設けられている。

【0034】

図20a、図20bが略横断面図と斜視図で示す実施例の部材3は本体1および換気通路2を補足してプラスチック7製の1つのリブ29を有し、このリブは換気通路2と一緒に射出成形法で製造されている。曲げ出し部14はこの事例において本体1から成形されているのでなく、挿入部品30として構成されており、挿入部品は本体1に内側で当接しこの実施例において弧状の1つの内側区域31をそれぞれ有し、その壁厚は換気通路2の壁厚dから本体1の壁厚aを引いたものに少なくとも近似的に一致する。従って、換気通路2の内側表面は図3a、図3bによる実施例に匹敵して一部はプラスチック7から、一部では金属から形成されている。

【0035】

第1接合箇所5は、図20aの左側で本体1の外面に直接設けられている。横支持体1の内面のプラスチック7が挿入部品30の内側区域31によって押しのけられることによって、ここでも接合個所5と換気通路2の壁体を形成するプラスチック7との間に中間領域12が生じる。射出成形法で使用される金型のコアは換気通路2の内径に一致した外径を有する。従って射出成形過程中挿入部品30は本体1内で強固に保持されている。図中中央右側の挿入部品30の場合、本体1に挿通される保持腕32は内側区域31から実質的に半径方向外方に延びており、この保持腕に接続部品4は他の部材用のホルダまたは結合部として溶接されている。

【図面の簡単な説明】

【0036】

【図1】従来技術に係る横支持体の断面を示す。

【図2】射出成形された換気通路を有する、図1による従来技術に係る横支持体を示す。

【図3a】射出成形された換気通路と素材式に結合された接続部品とを有する本体としての横支持体を有する本発明に係る部材を示す。

【図3b】射出成形された換気通路と素材式に結合された接続部品とを有する本体としての横支持体を有する本発明に係る部材を示す。

【図4】他の実施例の部材をそれぞれ図3a〜bと同様の図で示す。

【図5】他の実施例の部材をそれぞれ図3a〜bと同様の図で示す。

【図6】他の実施例の部材をそれぞれ図3a〜bと同様の図で示す。

【図7】他の実施例の部材をそれぞれ図3a〜bと同様の図で示す。

【図8a】本体曲げ出し部に接続部品と素材式に結合すべく設けられた接合個所を有する部材の実施例を示す。

【図8b】本体曲げ出し部に接続部品と素材式に結合すべく設けられた接合個所を有する部材の実施例を示す。

【図9】他の実施例の部材をそれぞれ図8aと同様の図で示す。

【図10】他の実施例の部材をそれぞれ図8aと同様の図で示す。

【図11】換気通路の外側表面と本体との間に形成されて絶縁する中間領域を有する部材の実施例を示す。

【図12】複数の換気通路を有する部材の実施例を示す。

【図13a】本体に溶接された接続部品を有する部材の他の実施例を斜視図で示す。

【図13b】本体に溶接された接続部品を有する部材の他の実施例を横断面部分図で示す。

【図14】部材への接続部品の固着細部を一部断面の斜視図で示す。

【図15a】部材への接続部品の他の固着実施例の細部を斜視図で示す。

【図15b】部材への接続部品の他の固着実施例の細部を斜視図で示す。

【図15c】部材への接続部品の他の固着実施例の細部を横断面図で示す。

【図16a】接続部品の構造体をそれぞれ略平面図で示す。

【図16b】接続部品の構造体をそれぞれ略平面図で示す。

【図16c】接続部品の構造体をそれぞれ略平面図で示す。

【図16d】接続部品の構造体をそれぞれ略横断面図で示す。

【図17】PMA法で製造された金属‐プラスチック複合部材の他の実施例を横断面図で示す。

【図18a】本体と本体に固着された接続部品との実施例を斜視図で示す。

【図18b】本体と本体に固着された接続部品との実施例を斜視図で示す。

【図19a】図18bによる本体もしくは接続部品の細部を略図で示す。

【図19b】図18bによる本体もしくは接続部品の細部を略図で示す。

【図20a】射出成形された換気通路と付加的挿入部品とを有する横支持体を斜視図で示す。

【図20b】射出成形された換気通路と付加的挿入部品とを有する横支持体を横断面図で示す。

【符号の説明】

【0037】

1 本体、横支持体

2 換気通路

3 部材

4 接続部品

5 接合個所、溶接部

6 エンボス構造体

7 プラスチック

8 突部

9 外面

10 腹部

11 内面

12 中間領域

13 穴

14 曲げ出し部

15 脚部

16 鍔出し加工部

17 開口部

18 肋材

19 側壁

20 底面

21 載置脚部

22 固着脚部

23 穴

24 穴

25 エンボス構造体

26 孔

27 固着腕

28 切欠き部

29 リブ

30 挿入部品

31 内側区域

32 保持腕

a 本体の壁厚

b 通路の壁厚

c エンボス深さ

【技術分野】

【0001】

本発明は、自動車のAピラーの間に配置するための部材、特に横支持体であって、実質的に管形状またはその他の縦長形状を有する1つの金属製本体を有し、少なくとも部分的に本体の断面の内部でプラスチック製の通路、特に換気通路が本体と結合されており、他の1つの部材を固着するための1つの接続部品が本体またはこれに剛性に結合された部品と機械的に結合されているものに関する。

【背景技術】

【0002】

このような部材は例えば特許文献1により公知である。

【0003】

自動車において、Aピラーを結合する横支持体を同時に空気案内に利用することによって重量節約および/または構造空間節約が可能である。横支持体をプラスチックでライニングすることによって、横支持体の安定性を高めることができるとともに、車室に供給されるべき調和された空気中に含まれた水分が凝縮する確率も低下する。代表的には、他のコンポーネント、例えばステアリングコラムまたはエアバッグ用の結合個所が横支持体に配置されている。このような結合個所は一般に横支持体に溶接される接続部品によって実現されている。しかし、安定させるプラスチックライニングによってはじめて可能となる横支持体の薄壁構造様式のゆえに、横支持体に溶接結合を製造することは問題が多い。横支持体の外面への入熱によってその内面でごく迅速に温度上昇が起き、換気通路を形成するプラスチックを破壊することがある。さらに、加熱されたプラスチックによってまたは表面被覆、例えば亜鉛層の蒸発によって、ガスの発生も有り得る。このガスは溶接部の溶融金属に侵入して気孔を形成することがあり、または溶接部から液状溶着物を吹き出すことがある。

【特許文献1】独国特許出願公開第10064522号明細書

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の課題は、縦長の1つの金属製本体とこれに機械的に結合された1つのプラスチック製通路、特に換気通路とを含み、特別合理的な製造および継続加工の可能性で優れた部材、特に自動車の横支持体を提示することである。

【課題を解決するための手段】

【0005】

この課題は、本発明によれば、接続部品と通路のプラスチックとの間の伝熱を減らすためにおよび/または接合時に発生するガスを導出するために中間領域を形成しながら接続部品が接合個所で本体またはこれに剛性に結合された1つの部品と素材式に結合されていることを特徴とする部材によって解決される。

【発明の実施の形態】

【0006】

実質的に管または開口断面を有する金属製本体、特に自動車のAピラーの間の横支持体が、少なくとも主にプラスチックから形成される通路と機械的に結合される。本体またはこれに剛性に結合された部品は他の1つの部材を固着するために設けられた接続部品と素材式に結合するための少なくとも1つの接合個所を有する。少なくとも接合個所の領域に本体とこれに剛性に結合された部品および/または通路は、接合個所と通路壁体を形成するプラスチックとの間に中間領域を生じる形状を有する。中間領域は接合個所と通路のプラスチックとの間の伝熱を減少させる。従って、少なくとも大部分プラスチックから形成される通路壁体は接合個所での入熱によって不利な影響を受けない。さらに、プラスチックの相応する温度が達成される限り、中間領域が主に脱ガス孔または脱ガス隙間として機能し、従って接合中、特に溶接中に通路のプラスチックから生成されるガスまたは表面層から蒸発する材料の導出を可能にする。

【0007】

特別合理的に、通路は好ましくは射出成形法によって本体の断面と力伝達的に結合されている。その際、通路のプラスチックは射出成形プロセス中に本体の穴に挿通され、こうして製造される複合部材はプラスチックによって形成されるリベット結合の態様の結合要素を有する。本体、特に横支持体と通路、特に換気通路との間の付加的結合要素はこの製造法の場合必要でない。好ましくは、射出成形法で通路を製造するのに単に単純に構成された射出成形金型、理想的には、若干数の付加的滑り子なしまたは付きのいわゆる開閉金型として必要となるように、部材は幾何学的に造形されている。しかし選択的に通路は予め仕上げることもでき、接着結合、クリップ結合、鍔接合および/または別の仕方で機械的に部材と結合することができる。

【0008】

製造法、特にIMA法(In-Mould-Assembly)またはPMA法(Post-Mould-Assembly)にかかわりなく、例えばエアバッグまたはステアリングコラム軸受装置を固着するのに役立つ接続部品が部材と素材的に結合される前に、通路は既に部材の内部または表面に配置されている。通路を本体に挿入後もしくは通路を本体と結合後にはじめて接続部品を本体と結合することによって、本来予想される公差問題は回避される。これによりさらに、接続個所に高価な滑り子または密封装置を使用することなく、強度伝達的に本体との結合を同時に実現して特に合理的射出成形品が製造可能である。

【0009】

好ましい1構成によれば、接合個所が直接本体にある。その際、薄板等の補強する付加的部品を接合個所の領域で本体の断面に挿入することは、強度要求を考慮して可能である限り、省かれる。主に、接続部品の素材的固着を予定された領域に本体は、接合個所が通路のプラスチックから離間するのを確保するエンボス構造体、特に突部または肋材構造体を有する。従って本体の形状のみによって接続部品とプラスチックから形成される部材コンポーネントとの間に距離を実現可能であり、この距離が接合個所とプラスチックとの間の伝熱を減少させる。好ましくは、その他ではプラスチックから形成される通路の壁体が、接続個所に続く中間領域では専ら本体の材料から形成されているように、エンボス構造体は構成されている。これは製造技術上次のことによって簡単に実現可能である。つまり本体の突部、肋材またはその他のエンボス構造体がその外側から深くエンボス加工され、通路を製造するため本体断面の内部に導入されるプラスチックは突部、肋材または類似の窪み‐断面の外側から見て‐の外側で本体の表面領域にのみ通路の壁体を形成する。それに対して前記窪みの領域では通路の壁体が本体の材料によって形成されている。通路の全体として平滑な内側表面は、本体エンボス構造体のエンボス深さと本体の壁厚との合計が窪みの外側領域における通路の壁厚に少なくとも近似的に一致することによって製造可能である。全体として通路の内側表面はプラスチックを有しない窪みも含めて大部分がプラスチックから形成されており、代表的には金属製通路の場合に現れる凝縮問題は回避される。さらに、本体のエンボス構造体によって特別有利なことに同時に部材の機械的安定性が高まっている。

【0010】

金属製本体の良好な熱伝導にもかかわらず、プラスチックでライニングされまたは完全にプラスチックから形成された通路壁体領域は接合個所から十分に離間し、この個所での溶接を可能としている。通路から接合個所を少なくとも限定的に熱遮断することによって、接合部品を大きな寸法に造形して相応に大きな面で接続部品から本体へと力を導入することが可能である。これは、本体が一層薄壁に構成されていればいるほど一層有利である。従って部材は接続部品の配置および形状に関して大きな造形自由度において特別重量を節約して構成されている。大きな面で特別均一な力の導入は、好ましくは、接続部品が個々の点または線、特に外輪郭で本体と素材式に結合され、特に溶接されているだけでなく、大きな面にわたって例えば溶接部の態様でハニカムパターンまたはクロスハッチングとして延びる接合個所を有することによって与えられている。

【0011】

本体は接合個所に隣接する領域に主に単数または複数の開口部、例えば穴または打抜き部を脱ガス孔として有し、脱ガス孔は中間領域または中間領域の一部を形成する。接続部品の溶接前に例えばレーザビームで生成されるこのような脱ガス孔は好ましくは本体および/またはこれに固着された接続部品のエンボス加工部と組合せられており、エンボス加工部は接合プロセス時に発生するガスを逃がすことのできる通路またはその他の空洞を形成する。付加的に、主に接続部品も、本体の脱ガス孔と協動する孔および/または輪郭を有する。

【0012】

好ましい1構成によれば、接合個所は、少なくともこの個所で通路、特に換気通路から離間し外方に湾曲しすなわち通路から離反する本体曲げ出し部に形成されている。従って、接合個所と通路のプラスチックとの特別大きな距離も、特別大きな面で本体と接続部品との結合も実現可能である。部材の特別合理的な製造は、この構成でも、他の補助要素なしに接合個所を本体に直接配置することによって可能になる。

【0013】

通路の表面および/または曲げ出し部に接合個所を配置した本体の上記単一部分構成の本体から離れて、個別の部品、特にいわゆる挿入部品も本体と結合し、例えば溶接しておくことができ、この部品は他の1つの部材と素材式に結合するための接合個所を有する。その際、挿入部品は好ましくは、本体断面の内部に、すなわち通路に向き合う本体側に配置される1つの部分領域と通路から外に突出する1つの部分領域とを有する。内側部分領域は主に、射出成形法で通路を製造するのと同時に通路内に射出成形される。射出成形金型は、付加的挿入部品またはアダプタなしに部材を製造するようになった射出成形金型と比較して超過支出なしにまたはごく僅かな超過支出で造形されており、特に付加的滑り子を有していない。特別有利なことに挿入部品によって部材の付加的補強が与えられている。好ましくは、挿入部品が本体に当接している領域内では通路の壁体にプラスチックがなく、全体として少なくとも近似的に平滑な表面が形成されるように、挿入部品の壁厚は量定されている。従って挿入部品は接合個所、特に溶接ルートと通路のプラスチック壁体との間の中間領域の少なくとも一部を形成する。その際、接合個所は本体の外側に配置される挿入部品部分に、および/または本体のうち挿入部品の内側部分領域が載置されている面領域の内部にある。特に個別の挿入部品を有する構成において部材は、基礎部品として役立つ本体を変更することなくまたは僅かに変更するだけでさまざまな変更態様の作製が可能である利点を有する。

【0014】

以上述べたすべての部材構成によれば、通路のプラスチックを保護するための中間領域は主として、金属から仕上げられた部品の造形によって製造されている。それから離れて、またはこれらの構成と組合せて、他の諸構成により、主に絶縁空間も脱ガス隙間も形成する少なくとも1つの中間領域は通路プラスチックの表面構造体によって実現されている。これが有利であるのは、特に、予め仕上げられた換気通路が接着および/または機械的結合装置によって本体と結合されている場合である。中間領域は例えば、完全にプラスチックから仕上げられた通路の肋材またはその他の隆起部によって形成されており、これらは本体の実質平滑な内側表面に当接する。

【0015】

本体および通路の幾何学的造形にかかわりなく接続部品は好ましくは熱の乏しい接合法、例えばレーザ溶接または電子ビーム溶接によって本体と結合されている。こうして、薄壁本体の場合でも接合によって現れる歪みはせいぜい僅かである。

【0016】

本発明の利点は特に、自動車横支持体の金属製本体と少なくとも大部分がプラスチック製の壁体を有する換気通路との強度伝達的結合と、本体に直接配置される接合個所と射出成形法で本体に導入される換気通路のプラスチックとの間に伝熱を減らすのに役立つ中間領域の構成とによって、本体の薄壁構造様式にもかかわらず、接合個所に固着されるべき接続部品と横支持体との機械的に強く負荷可能な合理的で確実な結合が可能であることにある。

【0017】

本発明の複数の実施例が以下で図面を基に詳しく説明される。

【実施例】

【0018】

相対応する部品または同じ働きの部品にはいずれの図でも同じ符号が付けてある。

【0019】

図1はその機能に関して基本的に公知の金属製横支持体1を横断面で示しており、この横支持体は以下でなお詳しく説明する本発明に係る部材の本体を形成する。ダッシュボード支持体とも称される横支持体1は自動車のAピラーの間でボデー構造体の支持部品として配置され、なかんずく他の部材、例えばエアバッグハウジングを機械的に接続するのに役立つ。

【0020】

やはり基本的に例えば特許文献1により公知であるのが図2による配置であり、この図は横支持体1と、射出成形法で一体に成形される円形横断面のプラスチック製通路または換気通路2とを示している。横支持体1の安定性を少なくとも僅かでも高める換気通路2は横支持体1に沿って延び、こうして流入空気を車両横方向で分配するのに役立つ。

【0021】

図3aと図3bは図1、図2と同様の配置において本発明に係る部材3の基本構造を示す。その際、本体または横支持体1およびこれとプラスチック射出成形法によって結合された換気通路2を補足して、象徴的に図示されただけの接続部品4が設けられている。接続部品4は本体1と同様に金属から仕上げられ、一般に接合個所と称される溶接部5で本体に固着されている。図2による実施例とは異なり、図3による実施例において本体1は突部構造体の態様のエンボス構造体6を有し、この構造体は本質的に改良された機械的安定性を本体に付与し、換気通路2のプラスチック7に食い込む。その際、エンボス構造体6の個々の突部8は通路2の内部空間の方向に突出する。

【0022】

換気通路2の外面9が図中上側のその領域、すなわち本体1の一部として半径方向で円形換気通路2に続く2つの腹部10の上方では、専ら本体1の材料で形成されているのに対して、内面11は金属からなる領域、つまり突部8とその他ではプラスチック7からなる表面とを有する。符号dは周面全体にわたってほぼ一定した換気通路2の壁厚、符号aは本体1の壁厚、符号pはエンボス構造体6のエンボス深さである。特に図3aによる詳細図から明らかとなるように、エンボス深さpと本体1の壁厚aとの合計は換気通路2の壁厚dに一致する。従って、換気通路2のプラスチック7から形成される内側表面領域は全体として換気通路2の内側表面の大部分にわたって延び、平滑表面を形成しながら金属製突部8に続いている。突部8の領域に溶接部5があり、これにより接合個所5を換気通路2のプラスチック7から分離する中間領域12が形成されている。この中間領域12は、本体1内で換気通路2の成形後、プラスチック7の破損の虞なしに本体1への接続部品4の溶接を可能にする。その逆に、溶接部5の品質もプラスチック7によって損なわれない。

【0023】

図4〜図7は、図3a、図3bによる基本例の具体的構成において、造形の異なる少なくとも1つの接続部品4を有する部材3の実施例をそれぞれに示す。いずれの事例でも接合個所5は専ら本体1のうち射出成形プロセス時にプラスチック7で被覆されなかった諸領域にあり、少なくとも小さく寸法設計された中間領域12が形成されている。実質的に本体1の伸長に沿ってかまたはそれを横切って整列して打ち抜かれおよび/または折り曲げられた薄板から形成される接続部品4は、単数または複数の突部8の領域で本体1に溶接されている。図示しない他の部材と接続部品4を機械的に結合するために穴13が設けられている。

【0024】

接合個所5の選択的配置を図8a、図8b〜図10による実施例が示す。その際、本体1がそれぞれ少なくとも1つの曲げ出し部14を有し、曲げ出し部は脚部15として本体1から曲げ出されているか、または縦長または円形鍔出し加工部16として主にやはり本体1と一体に構成されているかのいずれかである。接続部品4は、図10から明らかとなるように、内側または外側で鍔出し加工部11に固着しておくことができる。曲げ出し部14は換気通路2を本体1に導入する前に成形される。特に図8bの詳細図から明らかとなるように、プラスチック7は曲げ出し部14の成形によって生成された開口部17に隣接する領域において本体1を外面9でも取り囲む。これにより換気通路2と本体1との間の力伝達的結合が向上している。

【0025】

図11による実施例において本体1が有する断面は前記諸実施例による横支持体1に一致している。しかしこれらとは異なり、換気通路2は本体1内に射出成形されているのでなく、予め仕上げられ、次に接着、クリップ止めまたは鍔接合によって本体1と結合されている。換気通路2は本体1に向き合うその領域の外側に肋材18付きの凸凹表面構造体を有し、肋材は換気通路2と本体1との間に複数の中間領域12を絶縁空間として形成する。接続部品4は専らこの絶縁空間12の領域で本体1に固着されている。接続部品4を接合個所5に接合するとき加熱が現れてプラスチック7によるガス発生を生じる限り、通路として構成される中間領域12を通してガスは逃げる。詳しくは図示しない仕方で、ガスをさらに導出するために必要なら本体1に孔が設けられている。

【0026】

図12が示す実施例の部材3は実質矩形の横断面を有し、この横断面の内部を2つの矩形換気通路2が延びている。両方の換気通路2は本体1の側壁19から離間しており、本体1の底面20に続いている。接合個所5は専ら本体1のうち、本体1を形成する薄板の内面に換気通路2の壁体が続いていない諸領域に設けられている。従って、ここには図示しない接続部品4を本体1に溶接することによってプラスチック7はせいぜい換気通路2の外側の諸領域で局所的に溶解される。溶接部5の損傷を避けるためにプラスチック7は有利には隣接諸領域に、図示しない開口部、例えば打抜き部を有する。プラスチック7から生成されるガスを逃がすことのできるこのような打抜き部は、相応の仕方でその他の実施例においても設けておくことができる。

【0027】

図13aと図13bが全体の斜視図と細部の略断面図とで示す固着された接続部品4は本体1の平滑表面上にエンボス構造体を有する。本体1は、円形横断面を有する換気通路2も含めて、複合部材として射出成形法で製造されている。接続部品4は実質的に折り曲げられた薄板片の形状であり、本体1に載置される1つの第1載置脚部21と図示しない部材、例えばエアバッグを固着するための1つの第2固着脚部22とを有する。載置脚部21は1つの中央穴23を有し、固着脚部22は2つの穴24を有する。横支持体1の曲率に合わせて湾曲した載置脚部21がエンボス構造体25を有し、この構造体は平面図で十字形パターン、横断面で波形状を示す。横支持体1に載置されるエンボス構造体25の諸領域が接合個所5を形成する。本体1から離間したエンボス構造体25の諸領域と本体1の表面との間に中間領域12が形成されている。本体1は載置脚部21に対向する領域に若干数の孔26を有し、これらの孔は接合法としての溶接時にプラスチック7または被覆、例えば亜鉛から分離されたガスを導出するのに役立つ。発生したガスは載置脚部21の側稜でも穴23を通しても接合個所5からさらに排出される。載置脚部21と本体1との全体としてほぼ平面的な結合は、大きな面で本体1と摩擦式に結合された通路2と合わせて、部材3の軽量にもかかわらず安定した構造様式を可能とする。

【0028】

図14には本体1に対する接続部品4の他の固着実施例の細部が示してある。この事例では接続部品4が縁領域でのみ本体1と溶接されており、載置脚部21の中央領域に扁平中間領域12が形成されており、この中間領域は穴23を通して外部空間と結ばれている。本体1の孔26は例えば接続部品4の溶接前にレーザ加工によって生成されている。図示した様式または類似の様式において製造技術上柔軟な仕方で多数の接続部品4を任意の個所で本体1と結合しておくことができる。

【0029】

図13a、図13b、図14による実施例とは異なり図15a、図15b、図15cが示す実施例では本体1の表面が波形であるのに対して、これに溶接される載置脚部21は平らである。本体1の孔26はこの事例において条溝として構成されている。

【0030】

図16a〜図16cは異なる構成の載置脚部21、つまり多孔パターン(図16a)、ハニカムパターン(図16b)、ハニカム/突部複合パターン(図16c)を概略示す。図16dによる略横断面は図16a〜図16cによる実施例のそれぞれに関係している。窪みおよび/または隆起部を有する載置脚部21の多種多様な表面構造体が基本的に使用可能である。主に本体1は接合個所5の領域にこれ用に調整された表面構造体を有する。その意味で、図16a〜図16cに示す構造体は本体1の表面にも関係している。

【0031】

図17が略横断面図で示す他の実施例の部材3は実質台形状横断面の1つの金属製本体1とこれに機械的に結合される1つの換気通路2とを備えている。接続部品4を溶接するための接合個所5は専ら本体1のうち、本体1の断面の内側に換気通路2の壁体が存在しない個所に設けられている。部材3は例えばPMA法で製造されている。

【0032】

図18a、図18bによる実施例は嵩張る接続部品4を本体1に固着する原理的可能性を示す。その際、接続部品4は本体1に載置されてこれと溶接されるべき1つの固着腕27を有する。既に溶接前に接続部品4は固着腕27によって形状式に本体1で保持されている。

【0033】

図19aと図19bは図18bによる固着腕27の領域における本体1(図19a)および接続部品4(図19b)の表面構造体を概略示す。その際、プラスチック7からのガス排出を可能とするために本体1に孔26、固着腕27に切欠き部28が設けられている。

【0034】

図20a、図20bが略横断面図と斜視図で示す実施例の部材3は本体1および換気通路2を補足してプラスチック7製の1つのリブ29を有し、このリブは換気通路2と一緒に射出成形法で製造されている。曲げ出し部14はこの事例において本体1から成形されているのでなく、挿入部品30として構成されており、挿入部品は本体1に内側で当接しこの実施例において弧状の1つの内側区域31をそれぞれ有し、その壁厚は換気通路2の壁厚dから本体1の壁厚aを引いたものに少なくとも近似的に一致する。従って、換気通路2の内側表面は図3a、図3bによる実施例に匹敵して一部はプラスチック7から、一部では金属から形成されている。

【0035】

第1接合箇所5は、図20aの左側で本体1の外面に直接設けられている。横支持体1の内面のプラスチック7が挿入部品30の内側区域31によって押しのけられることによって、ここでも接合個所5と換気通路2の壁体を形成するプラスチック7との間に中間領域12が生じる。射出成形法で使用される金型のコアは換気通路2の内径に一致した外径を有する。従って射出成形過程中挿入部品30は本体1内で強固に保持されている。図中中央右側の挿入部品30の場合、本体1に挿通される保持腕32は内側区域31から実質的に半径方向外方に延びており、この保持腕に接続部品4は他の部材用のホルダまたは結合部として溶接されている。

【図面の簡単な説明】

【0036】

【図1】従来技術に係る横支持体の断面を示す。

【図2】射出成形された換気通路を有する、図1による従来技術に係る横支持体を示す。

【図3a】射出成形された換気通路と素材式に結合された接続部品とを有する本体としての横支持体を有する本発明に係る部材を示す。

【図3b】射出成形された換気通路と素材式に結合された接続部品とを有する本体としての横支持体を有する本発明に係る部材を示す。

【図4】他の実施例の部材をそれぞれ図3a〜bと同様の図で示す。

【図5】他の実施例の部材をそれぞれ図3a〜bと同様の図で示す。

【図6】他の実施例の部材をそれぞれ図3a〜bと同様の図で示す。

【図7】他の実施例の部材をそれぞれ図3a〜bと同様の図で示す。

【図8a】本体曲げ出し部に接続部品と素材式に結合すべく設けられた接合個所を有する部材の実施例を示す。

【図8b】本体曲げ出し部に接続部品と素材式に結合すべく設けられた接合個所を有する部材の実施例を示す。

【図9】他の実施例の部材をそれぞれ図8aと同様の図で示す。

【図10】他の実施例の部材をそれぞれ図8aと同様の図で示す。

【図11】換気通路の外側表面と本体との間に形成されて絶縁する中間領域を有する部材の実施例を示す。

【図12】複数の換気通路を有する部材の実施例を示す。

【図13a】本体に溶接された接続部品を有する部材の他の実施例を斜視図で示す。

【図13b】本体に溶接された接続部品を有する部材の他の実施例を横断面部分図で示す。

【図14】部材への接続部品の固着細部を一部断面の斜視図で示す。

【図15a】部材への接続部品の他の固着実施例の細部を斜視図で示す。

【図15b】部材への接続部品の他の固着実施例の細部を斜視図で示す。

【図15c】部材への接続部品の他の固着実施例の細部を横断面図で示す。

【図16a】接続部品の構造体をそれぞれ略平面図で示す。

【図16b】接続部品の構造体をそれぞれ略平面図で示す。

【図16c】接続部品の構造体をそれぞれ略平面図で示す。

【図16d】接続部品の構造体をそれぞれ略横断面図で示す。

【図17】PMA法で製造された金属‐プラスチック複合部材の他の実施例を横断面図で示す。

【図18a】本体と本体に固着された接続部品との実施例を斜視図で示す。

【図18b】本体と本体に固着された接続部品との実施例を斜視図で示す。

【図19a】図18bによる本体もしくは接続部品の細部を略図で示す。

【図19b】図18bによる本体もしくは接続部品の細部を略図で示す。

【図20a】射出成形された換気通路と付加的挿入部品とを有する横支持体を斜視図で示す。

【図20b】射出成形された換気通路と付加的挿入部品とを有する横支持体を横断面図で示す。

【符号の説明】

【0037】

1 本体、横支持体

2 換気通路

3 部材

4 接続部品

5 接合個所、溶接部

6 エンボス構造体

7 プラスチック

8 突部

9 外面

10 腹部

11 内面

12 中間領域

13 穴

14 曲げ出し部

15 脚部

16 鍔出し加工部

17 開口部

18 肋材

19 側壁

20 底面

21 載置脚部

22 固着脚部

23 穴

24 穴

25 エンボス構造体

26 孔

27 固着腕

28 切欠き部

29 リブ

30 挿入部品

31 内側区域

32 保持腕

a 本体の壁厚

b 通路の壁厚

c エンボス深さ

【特許請求の範囲】

【請求項1】

部材、特に自動車のAピラーの間に配置するための横支持体であって、実質的に管形状またはその他の縦長形状を有する1つの金属製本体(1)を有し、少なくとも部分的に本体(1)の断面の内部でプラスチック(7)製の1つの通路(2)、特に換気通路が本体と結合されており、他の1つの部材を固着するための1つの接続部品(4)が本体(1)またはこれに剛性に結合された1つの部品と機械的に結合されているものにおいて、接続部品(4)と通路(2)のプラスチック(7)との間の伝熱を減らすためにおよび/または接合時に発生するガスを導出するために中間領域(12)を形成しながら接続部品(4)が接合個所(5)で本体(1)またはこれに剛性に結合された1つの部品と素材式に結合されていることを特徴とする部材。

【請求項2】

通路(2)がプラスチック射出成形によって強度伝達的に本体(1)と結合されていることを特徴とする、請求項1記載の部材。

【請求項3】

接合個所(5)が本体(1)に直接配置されていることを特徴とする、請求項1または2記載の部材。

【請求項4】

接続部品(4)を固着するよう予定された領域に本体(1)が1つのエンボス構造体(6)を有し、その他ではプラスチック(7)から形成される通路(2)の壁体が接合個所(5)に続く中間領域(12)では本体(1)の材料から形成されているように、エンボス構造体が形成されていることを特徴とする、請求項3記載の部材。

【請求項5】

エンボス構造体(6)のエンボス深さ(p)と本体(1)の壁厚(a)との合計が少なくとも近似的に通路(2)の壁厚(d)に一致することを特徴とする、請求項4記載の部材。

【請求項6】

本体(1)の通路(2)から離反する曲げ出し部品(14)に接合個所(5)が形成されていることを特徴とする、請求項3記載の部材。

【請求項7】

本体(1)と剛性に結合された1つの挿入部品(30)に接合個所(5)が配置されていることを特徴とする、請求項1または2記載の部材。

【請求項8】

通路(2)が、本体(1)に向き合うその外面に、中間領域(12)を形成する表面構造体を有することを特徴とする、請求項1〜7のいずれか1項記載の部材。

【請求項9】

接続部品(4)が接合個所(5)で、熱の乏しい接合法によって本体(1)と結合されていることを特徴とする、請求項1〜8のいずれか1項記載の部材。

【請求項1】

部材、特に自動車のAピラーの間に配置するための横支持体であって、実質的に管形状またはその他の縦長形状を有する1つの金属製本体(1)を有し、少なくとも部分的に本体(1)の断面の内部でプラスチック(7)製の1つの通路(2)、特に換気通路が本体と結合されており、他の1つの部材を固着するための1つの接続部品(4)が本体(1)またはこれに剛性に結合された1つの部品と機械的に結合されているものにおいて、接続部品(4)と通路(2)のプラスチック(7)との間の伝熱を減らすためにおよび/または接合時に発生するガスを導出するために中間領域(12)を形成しながら接続部品(4)が接合個所(5)で本体(1)またはこれに剛性に結合された1つの部品と素材式に結合されていることを特徴とする部材。

【請求項2】

通路(2)がプラスチック射出成形によって強度伝達的に本体(1)と結合されていることを特徴とする、請求項1記載の部材。

【請求項3】

接合個所(5)が本体(1)に直接配置されていることを特徴とする、請求項1または2記載の部材。

【請求項4】

接続部品(4)を固着するよう予定された領域に本体(1)が1つのエンボス構造体(6)を有し、その他ではプラスチック(7)から形成される通路(2)の壁体が接合個所(5)に続く中間領域(12)では本体(1)の材料から形成されているように、エンボス構造体が形成されていることを特徴とする、請求項3記載の部材。

【請求項5】

エンボス構造体(6)のエンボス深さ(p)と本体(1)の壁厚(a)との合計が少なくとも近似的に通路(2)の壁厚(d)に一致することを特徴とする、請求項4記載の部材。

【請求項6】

本体(1)の通路(2)から離反する曲げ出し部品(14)に接合個所(5)が形成されていることを特徴とする、請求項3記載の部材。

【請求項7】

本体(1)と剛性に結合された1つの挿入部品(30)に接合個所(5)が配置されていることを特徴とする、請求項1または2記載の部材。

【請求項8】

通路(2)が、本体(1)に向き合うその外面に、中間領域(12)を形成する表面構造体を有することを特徴とする、請求項1〜7のいずれか1項記載の部材。

【請求項9】

接続部品(4)が接合個所(5)で、熱の乏しい接合法によって本体(1)と結合されていることを特徴とする、請求項1〜8のいずれか1項記載の部材。

【図1】

【図2】

【図3a】

【図3b】

【図4】

【図5】

【図6】

【図7】

【図8a】

【図8b】

【図9】

【図10】

【図11】

【図12】

【図13a】

【図13b】

【図14】

【図15a】

【図15b】

【図15c】

【図16a】

【図16b】

【図16c】

【図16d】

【図17】

【図18a】

【図18b】

【図19a】

【図19b】

【図20a】

【図20b】

【図2】

【図3a】

【図3b】

【図4】

【図5】

【図6】

【図7】

【図8a】

【図8b】

【図9】

【図10】

【図11】

【図12】

【図13a】

【図13b】

【図14】

【図15a】

【図15b】

【図15c】

【図16a】

【図16b】

【図16c】

【図16d】

【図17】

【図18a】

【図18b】

【図19a】

【図19b】

【図20a】

【図20b】

【公表番号】特表2007−510570(P2007−510570A)

【公表日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願番号】特願2006−534695(P2006−534695)

【出願日】平成16年10月15日(2004.10.15)

【国際出願番号】PCT/EP2004/011591

【国際公開番号】WO2005/037631

【国際公開日】平成17年4月28日(2005.4.28)

【出願人】(594042033)ベール ゲーエムベーハー ウント コー カーゲー (222)

【Fターム(参考)】

【公表日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願日】平成16年10月15日(2004.10.15)

【国際出願番号】PCT/EP2004/011591

【国際公開番号】WO2005/037631

【国際公開日】平成17年4月28日(2005.4.28)

【出願人】(594042033)ベール ゲーエムベーハー ウント コー カーゲー (222)

【Fターム(参考)】

[ Back to top ]