自動車車体アンダーカバーおよびその製造方法

【課題】 成形形状が安定で、かつ高剛性、高強度を有し、防汚性に富み、かつ軽量であって、着氷防止性に優れる自動車車体アンダーカバーを提供する。

【解決手段】 繊維シートである基材層2とx−yに方向に熱収縮可能な熱収縮層3とをニードルパンチ加工によって結合することで積層体とし、更にその積層体の両面に車体側表皮層1と、着氷防止性を有する路面側表皮層4とを積層し、加熱−冷間成形によって所定形状に形成する際、上記熱収縮層3にx−y二方向の収縮力を発生せしめる。

【解決手段】 繊維シートである基材層2とx−yに方向に熱収縮可能な熱収縮層3とをニードルパンチ加工によって結合することで積層体とし、更にその積層体の両面に車体側表皮層1と、着氷防止性を有する路面側表皮層4とを積層し、加熱−冷間成形によって所定形状に形成する際、上記熱収縮層3にx−y二方向の収縮力を発生せしめる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の床下の空気抵抗を低減するために自動車車体の下面を被覆する自動車車体アンダーカバーおよびその製造方法に関するものである。

【背景技術】

【0002】

上記のような自動車車体アンダーカバーとしては、従来はポリプロピレンの射出成形品が提供されているが(特許文献1,2参照)、このようなポリプロピレンの射出成形品は、自動車が走行中に跳ね飛ばす砂や小石が衝突した場合、衝突吸収性に乏しいために割れ等が発生し、また衝撃音である騒音も顕著に発生してしまう。

そこでポリプロピレンの射出成形品に代えて、繊維を材料とした自動車車体アンダーカバーが提供されている。繊維を材料とした自動車車体アンダーカバーにあっては、砂や小石の衝突による衝撃は、繊維相互の動きによって吸収され、割れ等が発生しにくく、かつ衝撃音も低減される(特許文献3,4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭59−129676号公報

【特許文献2】特開平5−24559号公報

【特許文献3】特開2002−87180号公報

【特許文献4】特開2009−96401号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来の繊維を材料とした成形物からなる自動車車体アンダーカバーにあっては、成形物に剛性を付与するためにガラス繊維が混合されている。しかし、ガラス繊維を混合すると成形物の重量が重くなるという問題があり、かつ製造時等にガラス繊維の小片が作業現場に飛散して作業者の皮膚を刺激するから取り扱いが困難であるという問題があった。

【課題を解決するための手段】

【0005】

本発明は上記従来の問題点を解決することを課題とするものであり、上記課題を解決するための手段として、車体側表皮層と、基材層と、x−y二方向に熱収縮可能な層と、路面側表皮層と、からなり、上記車体側表皮層は、撥水・撥油処理が施された樹脂含浸繊維シートであり、上記基材層は、融点が180℃以下の低融点繊維を20質量%以上含む繊維シートであり、上記x−y二方向に熱収縮可能な層とは、一方向に延伸した熱可塑性フィラメントを直交するように配した平織物またはx−y二方向に延伸処理を施した熱可塑性樹脂フィルムであってx−y二方向の残留応力が存在する層であり、上記路面側表皮層は、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートであり、少なくとも上記x−y二方向に熱収縮可能な層と上記基材層とは、ニードルパンチ加工によって結合されている積層材料からなり、所定形状に成形されている自動車車体アンダーカバーを提供するものである。

上記車体側表皮層は、単位質量が30g/m2〜100g/m2の不織布に撥水・撥油処理が施されるとともに、合成樹脂が含浸されており、上記基材層は、単位質量が200〜2000g/m2であり、低融点繊維を20質量%以上含むウェブまたは不織布であり、上記路面側表皮層は、単位質量が50〜200g/m2であり、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含む不織布に撥水・撥油処理が施されるとともに、合成樹脂が含浸されていることが望ましい。

本発明にあっては、更に融点が180℃以下の低融点繊維を20質量%以上含むウェブを調製することによって基材層を製造する工程1、上記ウェブである上記基材層と、x−y二方向に熱収縮可能な層と、を重合して、ニードルパンチ加工によって結合し、かつ上記ウェブを構成する繊維相互を絡合して積層体とする工程2、上記基材層と上記x−y二方向に熱収縮可能な層との積層体を、上記x−y二方向に熱収縮可能な層の熱収縮温度以上に加熱して、上記x−y二方向に熱収縮可能な層にx−y二方向の収縮力を発生せしめて、上記積層体の強度を向上せしめる工程3、上記加熱処理した積層体の両面に、撥水・撥油処理が施されている樹脂含浸繊維シートである車体側表皮層と、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートである路面側表皮層と、を積層して複合積層体とし、上記複合積層体を加熱することによって上記基材層に含まれる低融点繊維を軟化せしめた後、冷間成形によって上記車体側表皮層と上記路面側表皮層とを上記積層体両面に接着すると共に所定形状に成形する工程4、以上の工程1,2,3,4からなる自動車車体アンダーカバーの製造方法、および、融点が180℃以下の低融点繊維を20質量%以上含むウェブを上記低融点繊維の融点以上の温度に加熱して、上記低融点繊維を軟化せしめて上記ウェブを構成する繊維を結着した後で冷却したサーマルボンド不織布である基材層を製造する工程1、上記サーマルボンド不織布である基材層と、x−y二方向に熱収縮可能な層と、を重合して、ニードルパンチ加工によって結合し、かつ上記サーマルボンド不織布を構成する繊維相互を絡合して積層体とする工程2、上記積層体の両面に、撥水・撥油処理が施されており、かつ熱硬化性樹脂を含浸せしめた繊維シートである車体側表皮層と、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートである路面側表皮層と、を積層して複合積層体とし、上記複合積層体を加熱することによって上記x−y二方向に熱収縮可能な層にx−y二方向の収縮力を発生せしめて上記複合積層体の強度を向上せしめ、かつ上記基材層に含まれる低融点繊維を軟化せしめた後、冷間成形によって上記車体側表皮層と上記路面側表皮層とを上記積層体両面に接着すると共に所定形状に成形する工程3、以上の工程1,2,3からなる自動車車体アンダーカバーの製造方法が提供される。

上記の製造方法にあっては、上記車体側表皮層と上記路面側表皮層とは、ホットメルト接着剤および/または両表皮層に含浸されている合成樹脂によってそれぞれ上記積層体両面に接着されることが望ましい。

また上記の製造方法にあって後者の方法では、上記工程3における加熱時には、上記積層体の両面に上記車体側表皮層と上記路面側表皮層とを積層した複合層のx−y両方向の収縮を抑制する手段を施すことが望ましい。

【発明の効果】

【0006】

〔作用および効果〕

上記車体側および路面側の表皮層には、撥水・撥油加工が施されている樹脂含浸繊維シートを材料としているから、洗浄水、雨水、あるいは潤滑油等が上記表皮層に付着しても、表皮層がそれらによって汚染されることがない。

更に路面側の表皮層は、20℃における固体表面張力が42dyn/cm以下の熱可塑性樹脂を10〜50質量%含んでいるから、水、雪、氷等が付着しにくく、着氷防止効果が奏される。

更に基材層にあっては、融点が180℃以下の熱可塑性樹脂を20質量%以上含んでいるから、熱成形性が良好であり、更に基材層とx−y方向に熱収縮可能な層(熱収縮層)とがニードルパンチ加工によって結合されているから、熱収縮温度以上に加熱することによって、上記x−y二方向に熱収縮可能な層にx−y二方向の収縮力を発生せしめ、それによって上記基材層を緻密化することによって強度を向上させることが出来る。したがって本発明の自動車車体アンダーカバーにはガラス繊維を使用しなくても十分に高強度、高剛性のものが得られ、かつ軽量である。

そして本発明の自動車車体アンダーカバーは、自動車走行中に跳ね上げられる砂や小石が衝突しても材料である繊維が相互に移動して衝突力を吸収するので、該衝突によって破損することがなく、かつ衝撃音をも大幅に低減させる。

【図面の簡単な説明】

【0007】

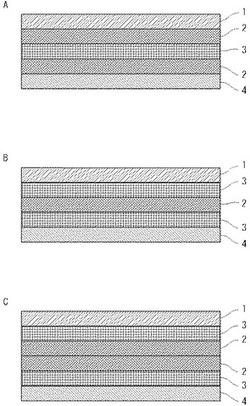

【図1】実施形態のアンダーカバーの基本的構成(構成A、構成B、構成C)を示す模式図。

【図2】(a)〜(g)はアンダーカバーを構成する各層の結合態様を示す模式図。

【発明を実施するための形態】

【0008】

本発明を以下に詳細に説明する。

本発明の自動車車体アンダーカバーは、車体側表皮層と、基材層と、x−y二方向に熱収縮可能な層と、路面側表皮層と、からなる。

【0009】

[車体側表皮層]

本発明における車体側表皮層は、一般に繊維シートからなる。上記繊維シートの材料である繊維としては、例えばポリエステル繊維、ポリエチレン繊維、ポリプロピレン繊維、ポリアミド繊維、アクリル繊維、ウレタン繊維、ポリ塩化ビニル繊維、ポリ塩化ビニリデン繊維、アセテート繊維等の合成繊維、とうもろこしやサトウキビ等の植物から抽出された澱粉からなる生分解繊維(ポリ乳酸繊維)、パルプ、木綿、ヤシ繊維、麻繊維、竹繊維、ケナフ繊維等の天然繊維、ガラス繊維、炭素繊維、セラミック繊維、石綿繊維等の無機繊維、あるいはこれらの繊維を使用した繊維製品のスクラップを解繊して得られた再生繊維の1種または2種以上の混合繊維や、融点180℃以下のポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体等のポリオレフィン系繊維、ポリ塩化ビニル繊維、ポリウレタン繊維、ポリエステル繊維、ポリエステル共重合体繊維、ポリアミド繊維、ポリアミド共重合体繊維等の低融点繊維や、融点が190℃以上の熱可塑性樹脂を芯部分として融点80〜180℃の低融点熱可塑性樹脂を鞘とする芯鞘型複合繊維や、更にはこれら繊維の2種以上の混合繊維が挙げられる。

上記繊維シートとして望ましいものは不織布である。上記不織布としては、上記繊維のウェブを作成し、該ウェブの繊維同士をニードルパンチ加工によって交絡させることによって製造されるニードルパンチ不織布、ポリプロピレンやポリエステル等の原料樹脂を熱溶融して紡糸ノズルから押し出したフィラメントを熱融着させるスパンボンド不織布、上記原料樹脂を熱溶融して紡糸ノズルから押し出すときに高速高温空気で吹き飛ばして繊維とし、該繊維を相互に熱接着してウェブとするメルトブローン不織布、上記ウェブ中の繊維相互をジェット水流によって交絡させたスパンレース不織布、上記ウェブ中の繊維の表面を加熱溶融して繊維同士を接着するか、あるいは上記ウェブに上記低融点繊維や低融点樹脂を混合して加熱溶融せしめて繊維を接着するサーマルボンド不織布、合成樹脂接着剤によって上記ウェブの繊維を接着するケミカルボンド不織布等の不織布が用いられている。

本発明の車体側表皮層としては、上記したように主として不織布が使用されるが、不織布以外に上記繊維を使用した編織物が使用されてもよい。

上記車体側表皮層の単位質量は、一般に30g/m2〜100g/m2の範囲である。

上記車体側表皮層を構成する繊維シートには、成形性、剛性、強度等を付与するために、下記のような熱可塑性樹脂および/または熱硬化性樹脂である合成樹脂が含浸される。

【0010】

上記熱可塑性樹脂としては、例えばアクリル酸エステル樹脂、メタクリル酸エステル樹脂、アイオノマー樹脂、エチレン−アクリル酸エチル(EEA)樹脂、アクリロニトリル・スチレン・アクリルゴム共重合(ASA)樹脂、アクリロニトリル・スチレン共重合(AS)樹脂、アクリロニトリル・塩素化ポリエチレン・スチレン共重合(ACS)樹脂、エチレン酢酸ビニル共重合(EVA)樹脂、エチレンビニルアルコール共重合(EVOH)樹脂、メタクリル樹脂(PMMA)、ポリブタジエン(BDR)、ポリスチレン(PS)、ポリエチレン(PE)、アクリロニトリル・ブタジエン・スチレン共重合(ABS)樹脂、塩素化ポリエチレン(CPE)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリプロピレン(PP)等が例示される。

上記熱可塑性樹脂は、2種以上が混合使用されてもよく、また該熱可塑性樹脂を阻害しない程度で若干量の熱硬化性樹脂の1種または2種以上と混合使用してもよい。

【0011】

上記熱硬化性樹脂としては、例えばウレタン樹脂、メラミン樹脂、熱硬化型アクリル樹脂、尿素樹脂、フェノール樹脂、エポキシ樹脂、熱硬化型ポリエステル等が使用されるが、該合成樹脂を生成するウレタン樹脂プレポリマー、尿素樹脂プレポリマー(初期縮合体)、フェノール樹脂プレポリマー(初期縮合体)、ジアリルフタレートプレポリマー、アクリルオリゴマー、多価イソシアナート、メタクリルエステルモノマー、ジアリルフタレートモノマー等のプレポリマー、オリゴマー、モノマー等の合成樹脂前駆体が使用されてもよい。

上記熱硬化性樹脂あるいは合成樹脂前駆体は二種以上混合使用されてもよい。

本発明で使用される熱硬化性樹脂として望ましいのは、フェノール系樹脂である。該フェノール系樹脂は、フェノール系化合物とホルムアルデヒドおよび/またはホルムアルデヒド供与体とを縮合させることによって得られる。

上記フェノール系樹脂に使用されるフェノール系化合物としては、一価フェノールであってもよいし、多価フェノールであってもよいし、一価フェノールと多価フェノールとの混合物であってもよいが、一価フェノールのみを使用した場合、硬化時および硬化後にホルムアルデヒドが放出され易いため、好ましくは多価フェノールまたは一価フェノールと多価フェノールとの混合物を使用する。

上記フェノール系樹脂の安定性を改良するために、上記フェノール系樹脂はスルホメチル化および/またはスルフィメチル化することが望ましい。

上記フェノール系樹脂のスルホメチル化で使用できるスルホメチル化剤としては、例えば、亜硫酸、重亜硫酸またはメタ重亜硫酸と、アルカリ金属またはトリメチルアミンやベンジルトリメチルアンモニウム等の第四級アミンもしくは第四級アンモニウムとを反応させて得られる水溶性亜硫酸塩や、これらの水溶性亜硫酸塩とアルデヒドとの反応によって得られるアルデヒド付加物が例示される。該アルデヒド付加物とは、ホルムアルデヒド、アセトアルデヒド、プロピオンアルデヒド、クロラール、フルフラール、グリオキザール、n−ブチルアルデヒド、カプロアルデヒド、アリルアルデヒド、ベンズアルデヒド、クロトンアルデヒド、アクロレイン、フェニルアセトアルデヒド、o−トルアルデヒド、サリチルアルデヒド等のアルデヒドと、上記水溶性亜硫酸塩とが付加反応したものであり、例えばホルムアルデヒドと亜硫酸塩からなるアルデヒド付加物は、ヒドロキシメタンスルホン酸塩である。

上記フェノール系樹脂のスルフィメチル化で使用できるスルフィメチル化剤としては、ホルムアルデヒドナトリウムスルホキシラート(ロンガリット)、ベンズアルデヒドナトリウムスルホキシラート等の脂肪族、芳香族アルデヒドのアルカリ金属スルホキシラート類、ナトリウムハイドロサルファイト、マグネシウムハイドロサルファイト等のアルカリ金属、アルカリ土類金属のハイドロサルファイト(亜ジチオン酸塩)類、ヒドロキシメタンスルフィン酸塩等のヒドロキシアルカンスルフィン酸塩等が例示される。

上記フェノール系樹脂初期縮合物をスルホメチル化および/またはスルフィメチル化する場合、該初期縮合物に任意の段階でスルホメチル化剤および/またはスルフィメチル化剤を添加して、フェノール系化合物および/または初期縮合物をスルホメチル化および/またはスルフィメチル化する。

スルホメチル化剤および/またはスルフィメチル化剤の添加は、縮合反応前、反応中、反応後のいずれの段階で行ってもよい。

スルホメチル化剤および/またはスルフィメチル化剤の総添加量は、フェノール系化合物1モルに対して、通常0.001〜1.5モルである。0.001モル以下の場合はフェノール系樹脂の親水性が充分でなく、1.5モル以上の場合はフェノール系樹脂の耐水性が悪くなる。製造される初期縮合物の硬化性、硬化後の樹脂の物性等の性能を良好に保持するためには、0.01〜0.8モル程度とするのが好ましい。

初期縮合物をスルホメチル化および/またはスルフィメチル化するために添加されるスルホメチル化剤および/またはスルフィメチル化剤は、該初期縮合物のメチロール基および/または該初期縮合物の芳香環と反応して、該初期縮合物にスルホメチル基および/またはスルフィメチル基が導入される。

このようにしてスルホメチル化および/またはスルフィメチル化したフェノール系樹脂の初期縮合物の水溶液は、酸性(pH1.0)〜アルカリ性の広い範囲で安定であり、酸性、中性およびアルカリ性のいずれの領域でも硬化することが出来る。特に、酸性側で硬化させると、残存メチロール基が減少し、硬化物が分解してホルムアルデヒドを発生するおそれがなくなる。

なお上記熱硬化性樹脂には、成形性、可撓性等の改良のために、上記熱可塑性樹脂が添加・混合されてもよい。

【0012】

通常、上記合成樹脂は、水溶液、あるいはメタノール、エタノール、イソプロパノール等の水溶性有機溶剤と水との混合溶液を使用した溶液、あるいは水あるいは上記混合溶液を使用したエマルジョンやディスパージョンの形態で提供されるが、粉末状の熱硬化性樹脂を上記繊維シート中に混合してもよい。

更に上記車体側表皮層には、撥水・撥油剤が添加される。上記撥水・撥油剤としては、例えば天然ワックス、合成ワックス、フッ素樹脂、シリコン系樹脂等が挙げられる。

上記車体側表皮層において、上記合成樹脂の含浸量は、車体側表皮層を構成する繊維シートに対して固形分として15質量%〜100質量%程度の範囲に設定される。また上記撥水・撥油剤は、通常は成分濃度が10質量%〜40質量%の溶液を、車体側表皮層を構成する繊維シートに対して0.1質量%〜10.0質量%程度の範囲で含浸せしめられる。

上記合成樹脂を、上記車体側表皮層を構成する繊維シートに含浸せしめるには、通常上記合成樹脂の溶液、エマルジョンあるいはディスパージョンを、スプレーあるいはロールコーター、ナイフコーター、カーテンフローコーター等によって塗布・含浸せしめるか、あるいは上記合成樹脂が粉末の場合には繊維シートの材料となる繊維に混合する等の方法による。

上記撥水・撥油剤は、上記合成樹脂とは別個に含浸されてもよいが、通常は上記合成樹脂に混合して一緒に含浸される。

【0013】

上記合成樹脂および撥水・撥油剤以外にも、本発明の車体側表皮層には、以下に例示する第三成分が添加あるいは含浸されてもよい。

上記第三成分としては、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム、燐酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、酸化マグネシウム、酸化チタン、酸化鉄、酸化亜鉛、アルミナ、シリカ、コロイダルシリカ、雲母、珪藻土、ドロマイト、石膏、タルク、クレー、アスベスト、マイカ、ケイ酸カルシウム、ベントナイト、ホワイトカーボン、カーボンブラック、鉄粉、アルミニウム粉、ガラス粉、石粉、高炉スラグ、フライアッシュ、セメント、ジルコニア粉等の無機充填材;天然ゴムまたはその誘導体;スチレン−ブタジエンゴム、アクリロニトリル−ブタジエンゴム、クロロプレンゴム、エチレン−プロピレンゴム、イソプレンゴム、イソプレン−イソブチレンゴム等の合成ゴム;ポリビニルアルコール、アルギン酸ナトリウム、澱粉、澱粉誘導体、ニカワ、ゼラチン、血粉、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリアクリル酸塩、ポリアクリルアミド等の水溶性高分子や天然ガム類;木粉、クルミ粉、ヤシガラ粉、小麦粉、米粉等の有機充填材;ステアリン酸、パルミチン酸等の高級脂肪酸、パルミチルアルコール、ステアリルアルコール等の高級アルコール;ブチリルステアレート、グリセリンモノステアレート等の脂肪酸のエステル類;脂肪酸アミド類;カルナバワックス等の天然ワックス類、合成ワックス類;パラフィン類、パラフィン油、シリコンオイル、シリコン樹脂、フッ素樹脂、ポリビニルアルコール、グリス等の離型剤;アゾジカーボンアミド、ジニトロソペンタメチレンテトラミン、P,P’−オキシビス(ベンゼンスルホニルヒドラジド)、アゾビス−2,2’−(2−メチルグロピオニトリル)等の有機発泡剤;重炭酸ナトリウム、重炭酸カリウム、重炭酸アンモニウム等の無機発泡剤;シラスバルーン、パーライト、ガラスバルーン、発泡ガラス、中空セラミックス等の中空粒体;発泡ポリエチレン、発泡ポリスチレン、発泡ポリプロピレン等のプラスチック発泡体や発泡粒;顔料、染料、酸化防止剤、帯電防止剤、結晶化促進剤、燐系化合物、窒素系化合物、硫黄系化合物、ホウ素系化合物、臭素系化合物、グアニジン系化合物、燐酸塩系化合物、燐酸エステル系化合物、アミノ系樹脂等の難燃剤、防炎剤、防虫剤、防腐剤、ワックス類、界面活性剤、滑剤、老化防止剤、紫外線吸収剤;DBP、DOP、ジシクロヘキシルフタレートのようなフタル酸エステル系可塑剤やその他のトリクレジルホスフェート等の可塑剤等が挙げられる。

最も望ましい方法としては、上記熱硬化性樹脂の初期縮合体の溶液を、上記車体側表皮層を構成する繊維シートに塗布あるいは含浸せしめ、所定の温度に加熱して上記初期縮合体をB状態にしておく方法である。上記初期縮合体をB状態にしておけば、比較的安定であり、またB状態の上記初期縮合体を含む繊維シート(表皮材)は、室温で長期保存しても成形性を喪失せず、その一方で所定温度に加熱すれば速やかに硬化して所定の剛性、強度を発揮する。

【0014】

[基材層]

上記基材層としては、通常、上記車体側表皮層に使用される繊維と同様な繊維を材料に用いたウェブ、あるいは不織布等の繊維層が使用されるが、熱成形を容易にするために融点が180℃以下の低融点繊維が20質量%以上含有せしめられる。上記基材層としての上記繊維層の単位質量は、200g/m2〜2000g/m2の範囲に設定して厚手の繊維層とされる。

上記基材層として不織布を使用する場合、上記不織布としては、一般に上記車体側表皮層と同様にニードルパンチ不織布、スパンボンド不織布、メルトブローン不織布、スパンレース不織布、サーマルボンド不織布、ケミカルボンド不織布が使用されるが、上記サーマルボンド不織布において、上記ウェブにあらかじめニードルパンチ加工を施し、その後、加熱して低融点繊維あるいは低融点樹脂を溶融せしめて繊維を接着するか、あるいは上記ウェブを加熱して低融点繊維あるいは低融点樹脂を溶融せしめて繊維を接着した後、ニードルパンチ加工を行ったニードルパンチ加工を併用するサーマルボンド不織布が使用される。

上記基材層には、上記車体側表皮層に使用されるものと同様の合成樹脂が含浸されてもよく、また上記車体側表皮層に使用されるものと同様の第三成分が添加あるいは含浸されてもよい。

【0015】

[x−y方向に熱収縮可能な層]

本発明に使用されるx−y方向に熱収縮可能な層(以下、熱収縮層と云う)は、x−y二方向に残存歪みが存在する層である。上記熱収縮層としては、例えば熱可塑性樹脂繊維フィラメント、あるいはストリップ(フラットヤーン)を一軸延伸し、上記一軸延伸した熱可塑性樹脂繊維をx−y方向にクロスして平織りした平織物、上記一軸延伸した熱可塑性樹脂繊維、フィラメント、あるいはフラットヤーンを一方向に配列して延伸させた延伸一方向配列不織布を互いに直交して積層せしめた直交積層不織布、あるいは熱可塑性樹脂フィルムを二軸延伸した二軸延伸フィルム、熱可塑性樹脂フィルムを一軸延伸した一軸延伸フィルムを互いに直交して積層せしめた直交積層フィルム等が例示される。

望ましい熱収縮層としては、1インチあたり5〜20本の巾のフラットヤーンを一軸延伸した一軸延伸フラットヤーンをx−yに方向にクロスして平織りした厚さ0.03mm〜0.6mmの平織物がある。

上記平織物、上記直交積層不織布、あるいは上記二軸延伸フィルム、あるいは上記直交積層フィルムは、複数枚積層されてもよい。

上記熱収縮層の単位質量は通常30g/m2〜200g/m2に設定され、また延伸倍率は通常1.2〜10倍、望ましくは2〜8倍とされる。上記一軸延伸フラットヤーンを製造する場合は、フラットヤーンの原料樹脂のフィルムを一軸延伸した後、所定の巾のフラットヤーンに切断する。

上記熱収縮層の材料樹脂としては、例えばポリプロピレン、ポリエチレンテレフタレート、高密度ポリエチレン、直鎖状低密度ポリエチレン、分岐状低密度ポリエチレン、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エステル共重合体、プロピレン単独重合体、エチレン−プロピレンブロック共重合体、エチレン−プロピレンランダム共重合体等のポリオレフィン、ポリエステル、ポリアミド等が使用される。

上記熱収縮層の材料樹脂には、例えばメラミンシアヌレート、デカブロムジフェニルエーテル、三酸化アンチモン、ポリリン酸アンモニウム、あるいは特開2003−251767号公報記載の窒素含有化合物等の難燃剤を添加混合してもよい。

上記熱収縮層の材料樹脂には、上記車体側表皮層に使用されるものと同様の、例えば無機充填材や有機充填材等の充填材、顔料、染料、酸化防止剤、帯電防止剤、高級脂肪酸、燐系化合物、燐酸塩系化合物、燐酸エステル系化合物、などといった第三成分を添加混合してもよい。上記第三成分において充填材や顔料や染料は、上記熱収縮層の熱収縮時に、上記材料樹脂で形成された繊維やフィルムの相互の融着を抑制するので、該熱収縮層に好適な通気性を付与することが出来るという効果を有する。

【0016】

[路面側表皮層]

本発明に使用する路面側表皮層としては、上記車体側表皮層と同様に、撥水・撥油処理が施され、かつ合成樹脂や第三成分が含浸されている繊維シート(表皮材)が使用されるが、さらに水、雪、氷等の付着を防止するために、上記繊維シートの材料である繊維として、20℃における固体表面張力が(γs)が42dyn/cm以下の熱可塑性樹脂からなる繊維を10質量%〜50質量%含有せしめる。

上記20℃における固体表面張力が42dyn/cm以下の熱可塑性樹脂としては、ポリエチレン(35.6dyn/cm:20℃)、ポリプロピレン(29.8dyn/cm:20℃)等が例示される。

上記熱可塑性樹脂の20℃における固体表面張力(γs)が42dyn/cmを超えるものは、水、雪、氷が表面に付着しやすくなる。

【0017】

[自動車車体アンダーカバーの製造]

本発明の自動車車体アンダーカバー(以下、単にアンダーカバーと云う)としては、車体側表皮層と路面側表皮層との間に、基材層と熱収縮層との積層体を介在させた構成を有する。上記基材層と上記熱収縮層との積層体とは、基材層の両面に熱収縮層を積層した積層体、熱収縮層の両面に基材層を積層した積層体の何れでもよい。また上記基材層は二層の積層体であってもよい。

本発明にあっては、少なくとも上記基材層と上記熱収縮層とはニードルパンチ加工によって結合することが必要である。上記基材層と上記熱収縮層との積層体と、上記車体側表皮層および上記路面側表皮層との結合は、通常ホットメルト接着剤、両表皮層に含浸されている合成樹脂、あるいはニードルパンチ加工によって行われる。

上記ホットメルト接着剤は、例えば低融点ポリエステル、低融点ポリアミド、ポリエチレン等の低融点合成樹脂からなり、通常は粉末状、フィルム状、ウェブ状等の形状のものが使用される。

【0018】

上記本発明のアンダーカバーの基本的構成として、図1にA,B,Cを示す。また図2には、アンダーカバーを構成する各層の結合態様を示す。なお図2中で太波線は、ニードルパンチ結合による結合を示している。

構成Aは、車体側表皮層1と路面側表皮層4との間に、熱収縮層3の両面に基材層2,2を積層した積層体を介在させた構成である。

構成Bは、車体側表皮層1と路面側表皮層4との間に、基材層2の両面に熱収縮層3,3を積層した積層体を介在させた構成である。

構成Cは、上記構成Bにおいて基材層2,2を二層構造にした構成である。

上記構成Aおよび上記構成Bについては、基材層2と熱収縮層3とをニードルパンチ結合によって結合し、車体側表皮層1および路面側表皮層4をホットメルト接着剤および/または含有合成樹脂で接着した構成(図2(a),(c))と、両側表皮層1,4、基材層2、熱収縮層3、の各層をニードルパンチ加工で結合した構成(図2(b),(d))が含まれる。

上記構成Cについては、基材層2と熱収縮層3とをニードルパンチ結合してなる積層体の一対をホットメルト接着剤で接着し、両側表皮層1,4をホットメルト接着剤および/または含有合成樹脂で接着した構成(図2(e))と、熱収縮層3、基材層2、基材層2、熱収縮層3を重ねた4層をニードルパンチ結合し、両側表皮層1,4をホットメルト接着剤および/または含有合成樹脂で接着した構成(図2(f))、両側表皮層1,4、熱収縮層3,3、基材層2,2の全層を重ねてニードルパンチ結合した構成(図2(g))が含まれる。

【0019】

[熱収縮および成形]

上記熱収縮層の熱収縮は、上記熱収縮層と上記基材層とをニードルパンチ加工によって結合した積層体を、収縮温度以上の温度に加熱して行うのが一般的であるが、上記積層体の片面に車体側表皮層または路面側表皮層を積層した複合積層体、あるいは上記積層体の両面に車体側表皮層および路面側表皮層を積層した複合積層体を加熱してもよい。

上記複合積層体の加熱は、通常成形と同時に行われる。即ち上記複合積層体を加熱して熱収縮層に収縮力を発生させると共に、基材層2に含まれる低融点繊維あるいは低融点樹脂を軟化せしめ、その後、冷却成形を行う(加熱−冷却成形)。

また上記加熱−冷却成形する場合の加熱は、一般には上記熱収縮層の熱収縮温度以上の温度(通常は180℃〜220℃程度)で40秒〜90秒程度加熱して行われるが、上記加熱に先立って上記加熱収縮温度よりも30〜50℃程度低い温度で予備収縮してから上記熱収縮温度に加熱してもよい。

上記加熱によって上記熱収縮層には、x−y二方向の収縮力が発生し、該収縮力によって基材層が緻密化して剛性および強度が向上する。

上記熱収縮工程において、図2(a)〜(g)に示すように、基材層2と熱収縮層3との積層体の片面または両面に、車体側表皮層1および/または路面側表皮層4を接着した複合積層体を加熱する場合、成形形状によっては車体側表皮層1および/または路面側表皮層4に皺寄りが発生するおそれがある。したがって上記複合積層体の加熱の場合には、上記複合積層体をx−y方向でチャック等することにより、収縮を抑制して、皺寄り発生を防止してもよい。

【0020】

[製造方法]

以上説明した製造工程をまとめると、下記の2つの方法がある。

(製造方法1)

工程1:基材層を製造する。

工程2:基材層と熱収縮層とを重ねてニードルパンチ加工によって結合して積層体とする。

工程3:上記積層体を加熱して上記熱収縮層にx−y二方向の収縮力を発生させる。

工程4:上記加熱処理した積層体の両面に車体側表皮層と路面側表皮層とを接着して加熱−冷間成形する。

上記製造方法1にあっては、工程3の加熱と工程4の加熱とを一度に行ってもよい。

(製造方法2)

工程1:基材層を製造する。

工程2:基材層と熱収縮層とをニードルパンチ加工によって結合して積層体とする。

工程3:上記積層体の両面に車体側表皮層と路面側表皮層とを接着し、加熱−冷間成形する。

上記製造方法2にあっては、図2(a)〜(g)の構成が含まれる。また熱収縮層3と、基材層2および/または両側表皮層1,4との積層体をニードルパンチ加工によって結合するが、このようにニードルパンチ加工によって積層したアンダーカバーは、ニードルパンチ加工による細孔にもとづく通気性を有し、自動車走行中に発生する騒音を効率よく吸収することが出来る。上記吸音のために適正な該アンダーカバーのフラジール形法による通気度は0.04〜60cm3/cm2・秒である。

なお上記製造方法1および上記製造方法2の工程1は、基材層を製造する工程であるが、前記したように基材層はウェブそのものを用いてもよく、その場合には工程2において、基材層(ウェブ)と上記熱収縮層とを重ねてニードルパンチ加工する際に、上記ウェブの繊維相互が絡合してニードルパンチ不織布になる。また工程3の加熱で低融点繊維が溶融して更に繊維を結着し、その結果、工程3においてはニードルパンチ加工を併用するサーマルボンド不織布となる。また基材層としてサーマルボンド不織布を使用する場合、工程2のニードルパンチ加工によって上記サーマルボンド不織布は、ニードルパンチ加工を併用するサーマルボンド不織布となる。

【実施例】

【0021】

以下に本発明を更に具体的に説明するための実施例を記載する。

〔実施例1〕

(1)各層の製造

(車体側表皮層1)

・不織布:スパンボンド法によるポリエステル繊維不織布、目付量:50g/m2。

・合成樹脂混合溶液:熱硬化性樹脂が30質量部、撥水・撥油剤が1質量部、上記第三成分が0.5質量部、水が68.5質量部の比率となるように混合し、合成樹脂混合溶液とした。

熱硬化性樹脂:アルキルレゾルシン−フェノール初期共縮合体(50質量%水溶液)。

撥水・撥油剤:フッ素系撥水・撥油剤(10質量%水溶液)。

第三成分:カーボンブラック(20質量%水分散液)。

・ホットメルト接着剤:ポリアミド樹脂製、粉末状、粒度:150μm、軟化点:140℃。

上記不織布に対し、上記合成樹脂混合溶液を20g/m2(固形分)の塗布量で塗布含浸し、さらに裏面側に上記ホットメルト接着剤を3g/m2の塗布量で塗布した後、150℃で2分間の加熱処理を行うことで、上記熱硬化性樹脂をプレキュアするとともに、ホットメルト接着剤を軟化付着させることで、車体側表皮層1を得た。

(基材層2)

低融点ポリエステル繊維(融点:130℃、L−PET)が70質量部、通常ポリエステル繊維(PET)が30質量部の混合比率とし、目付量:300g/m2、厚さ:10mmのサーマルボンド不織布である繊維シートからなる基材層2を得た。

(熱収縮層3)

延伸率を8倍とした延伸ポリプロピレンフラットヤーンを、縦横共に11本/1インチとなるように平織りして、単位質量が100g/m2、厚さが0.3mmの平織物からなる熱収縮層3を得た。

(路面側表皮層4)

・不織布:ポリエステル繊維とポリプロピレン繊維を7:3で混合した混合繊維ウェブをニードルパンチ加工によって交絡させて得られたニードルパンチ不織布、目付量:80g/m2。

・合成樹脂混合溶液:熱硬化性樹脂が30質量部、撥水・撥油剤が5質量部、上記第三成分が0.5質量部、水が64.5質量部の比率となるように混合し、合成樹脂混合溶液とした。

熱硬化性樹脂:アルキルレゾルシン−フェノール初期共縮合体(50質量%水溶液)。

撥水・撥油剤:フッ素系撥水・撥油剤(25質量%水溶液)。

第三成分:カーボンブラック(20質量%水分散液)。

・ホットメルト接着剤:ポリアミド樹脂、粉末状、粒度:150μm、軟化点:140℃。

上記不織布に対し、上記合成樹脂混合溶液を30g/m2(固形分)の塗布量で塗布含浸し、さらに裏面側に上記ホットメルト接着剤を3g/m2の塗布量で塗布した後、150℃で2分間の加熱処理を行うことで、上記熱硬化性樹脂をプレキュアするとともに、ホットメルト接着剤を軟化付着させることで、路面側表皮層4を得た。

【0022】

(2)積層体の製造

上記(1)で得られた熱収縮層3の両面に、同じく上記(1)で得られた基材層2を積層し、ニードルパンチ加工で結着した後、吸引しながら150℃で1分間の加熱処理を行うことで縦横(x−y)二方向に約10〜12%収縮させて、熱収縮層3および基材層2の積層体を得た。

(3)アンダーカバーの製造

上記(2)で得られた積層体の各面に、上記(1)で得られた車体側表皮層1と路面側表皮層4とをそれぞれ積層し、200℃で60秒間の加熱を行った後、冷却されたプレス機で平均厚さ約3mmの所定形状(シート状)に成形することで、アンダーカバーを得た。

上記アンダーカバーにあっては、上記(2)で得られた積層体の加熱処理前の状態から縦横(x−y)二方向に約15〜18%(車両側表皮層1、路面側表皮層4としては約3〜8%)熱収縮しており、単位質量は1316g/m2となった。

上記のようにして得られたアンダーカバーは、フラジール形法による通気度が0.06cm3/cm2・秒、曲げ強度が18N/50mmであり、耐チッピング性、撥水性、耐着氷性に優れたものであった。

【0023】

〔比較例1〕

上記実施例1の(1)において、基材層の目付量を500g/m2とし、上記熱収縮層に代えて無延伸のポリプロピレンフィルム(重さ:150g/m2)とした以外は、同様にしてアンダーカバーを製造した。

上記実施例1の(2)に相当するアンダーカバーの製造方法においては、上記ポリプロピレンフィルムの両面に上記基材層を積層し、ニードルパンチ加工で結着して、上記ポリプロピレンフィルムおよび上記基材層の積層体を得た。

上記実施例1の(3)は同様に行い、平均厚さが約3mm、単位質量が1335g/m2のアンダーカバーを得た。

上記のようにして得られたアンダーカバーは、耐チッピング性、撥水性が良好であるものの、曲げ強度が11N/50mmであり、上記実施例1のものに比べて低下した。

曲げ強度が低下した原因として、実施例1の熱収縮層に代えて使用した無延伸のポリプロピレンフィルムが、上記実施例1のものに比べ、x−y二方向の熱収縮力において劣っていることが挙げられ、結果として実施例1で使用した上記熱収縮層がx−y二方向に熱収縮することで成形物であるアンダーカバーの強度向上に寄与していることが示された。

【0024】

〔実施例2〕

上記実施例1の(1)において、基材層2と熱収縮層3を以下のように変えた以外は、同様にして、平均厚さ約4.5mmのアンダーカバーを製造した。

(基材層2)

低融点ポリエステル繊維(融点:130℃、L−PET)を65質量部、通常ポリエステル繊維(PET)を20質量部、ケナフ繊維を15質量部の比率で混合して、目付量:500g/m2の混合繊維ウェブを使用した。

(熱収縮層3)

二軸延伸ポリプロピレンフィルム(延伸率:5倍、単位質量:80g/m2、厚さ:0.25mm)を使用した。

上記アンダーカバーにあっては、上記基材層2と上記熱収縮層3との積層体の加熱処理による縦横(x−y)二方向の収縮率は約7〜9%、上記積層体の成形時による収縮率は約11〜15%(車両側表皮層1、路面側表皮層4としては約2〜8%)であり、単位質量は、1510g/m2となった。

上記のようにして得られたアンダーカバーは、フラジール形法による通気度が0.05cm3/cm2・秒、曲げ強度が16.8N/50mmであり、耐チッピング性、撥水性、耐着氷性に優れたものであった。

【産業上の利用可能性】

【0025】

本発明では成形形状が安定でかつ高剛性、高強度を有し、砂や小石が当たっても衝撃音の発生が低減され、かつ破損もなく、更に軽量であって着氷防止性に優れる自動車車体アンダーカバーが提供されるから、産業上の利用可能である。

【符号の説明】

【0026】

1 車体側表皮層

2 基材層

3 熱収縮層

4 路面側表皮層

【技術分野】

【0001】

本発明は、自動車の床下の空気抵抗を低減するために自動車車体の下面を被覆する自動車車体アンダーカバーおよびその製造方法に関するものである。

【背景技術】

【0002】

上記のような自動車車体アンダーカバーとしては、従来はポリプロピレンの射出成形品が提供されているが(特許文献1,2参照)、このようなポリプロピレンの射出成形品は、自動車が走行中に跳ね飛ばす砂や小石が衝突した場合、衝突吸収性に乏しいために割れ等が発生し、また衝撃音である騒音も顕著に発生してしまう。

そこでポリプロピレンの射出成形品に代えて、繊維を材料とした自動車車体アンダーカバーが提供されている。繊維を材料とした自動車車体アンダーカバーにあっては、砂や小石の衝突による衝撃は、繊維相互の動きによって吸収され、割れ等が発生しにくく、かつ衝撃音も低減される(特許文献3,4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭59−129676号公報

【特許文献2】特開平5−24559号公報

【特許文献3】特開2002−87180号公報

【特許文献4】特開2009−96401号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来の繊維を材料とした成形物からなる自動車車体アンダーカバーにあっては、成形物に剛性を付与するためにガラス繊維が混合されている。しかし、ガラス繊維を混合すると成形物の重量が重くなるという問題があり、かつ製造時等にガラス繊維の小片が作業現場に飛散して作業者の皮膚を刺激するから取り扱いが困難であるという問題があった。

【課題を解決するための手段】

【0005】

本発明は上記従来の問題点を解決することを課題とするものであり、上記課題を解決するための手段として、車体側表皮層と、基材層と、x−y二方向に熱収縮可能な層と、路面側表皮層と、からなり、上記車体側表皮層は、撥水・撥油処理が施された樹脂含浸繊維シートであり、上記基材層は、融点が180℃以下の低融点繊維を20質量%以上含む繊維シートであり、上記x−y二方向に熱収縮可能な層とは、一方向に延伸した熱可塑性フィラメントを直交するように配した平織物またはx−y二方向に延伸処理を施した熱可塑性樹脂フィルムであってx−y二方向の残留応力が存在する層であり、上記路面側表皮層は、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートであり、少なくとも上記x−y二方向に熱収縮可能な層と上記基材層とは、ニードルパンチ加工によって結合されている積層材料からなり、所定形状に成形されている自動車車体アンダーカバーを提供するものである。

上記車体側表皮層は、単位質量が30g/m2〜100g/m2の不織布に撥水・撥油処理が施されるとともに、合成樹脂が含浸されており、上記基材層は、単位質量が200〜2000g/m2であり、低融点繊維を20質量%以上含むウェブまたは不織布であり、上記路面側表皮層は、単位質量が50〜200g/m2であり、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含む不織布に撥水・撥油処理が施されるとともに、合成樹脂が含浸されていることが望ましい。

本発明にあっては、更に融点が180℃以下の低融点繊維を20質量%以上含むウェブを調製することによって基材層を製造する工程1、上記ウェブである上記基材層と、x−y二方向に熱収縮可能な層と、を重合して、ニードルパンチ加工によって結合し、かつ上記ウェブを構成する繊維相互を絡合して積層体とする工程2、上記基材層と上記x−y二方向に熱収縮可能な層との積層体を、上記x−y二方向に熱収縮可能な層の熱収縮温度以上に加熱して、上記x−y二方向に熱収縮可能な層にx−y二方向の収縮力を発生せしめて、上記積層体の強度を向上せしめる工程3、上記加熱処理した積層体の両面に、撥水・撥油処理が施されている樹脂含浸繊維シートである車体側表皮層と、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートである路面側表皮層と、を積層して複合積層体とし、上記複合積層体を加熱することによって上記基材層に含まれる低融点繊維を軟化せしめた後、冷間成形によって上記車体側表皮層と上記路面側表皮層とを上記積層体両面に接着すると共に所定形状に成形する工程4、以上の工程1,2,3,4からなる自動車車体アンダーカバーの製造方法、および、融点が180℃以下の低融点繊維を20質量%以上含むウェブを上記低融点繊維の融点以上の温度に加熱して、上記低融点繊維を軟化せしめて上記ウェブを構成する繊維を結着した後で冷却したサーマルボンド不織布である基材層を製造する工程1、上記サーマルボンド不織布である基材層と、x−y二方向に熱収縮可能な層と、を重合して、ニードルパンチ加工によって結合し、かつ上記サーマルボンド不織布を構成する繊維相互を絡合して積層体とする工程2、上記積層体の両面に、撥水・撥油処理が施されており、かつ熱硬化性樹脂を含浸せしめた繊維シートである車体側表皮層と、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートである路面側表皮層と、を積層して複合積層体とし、上記複合積層体を加熱することによって上記x−y二方向に熱収縮可能な層にx−y二方向の収縮力を発生せしめて上記複合積層体の強度を向上せしめ、かつ上記基材層に含まれる低融点繊維を軟化せしめた後、冷間成形によって上記車体側表皮層と上記路面側表皮層とを上記積層体両面に接着すると共に所定形状に成形する工程3、以上の工程1,2,3からなる自動車車体アンダーカバーの製造方法が提供される。

上記の製造方法にあっては、上記車体側表皮層と上記路面側表皮層とは、ホットメルト接着剤および/または両表皮層に含浸されている合成樹脂によってそれぞれ上記積層体両面に接着されることが望ましい。

また上記の製造方法にあって後者の方法では、上記工程3における加熱時には、上記積層体の両面に上記車体側表皮層と上記路面側表皮層とを積層した複合層のx−y両方向の収縮を抑制する手段を施すことが望ましい。

【発明の効果】

【0006】

〔作用および効果〕

上記車体側および路面側の表皮層には、撥水・撥油加工が施されている樹脂含浸繊維シートを材料としているから、洗浄水、雨水、あるいは潤滑油等が上記表皮層に付着しても、表皮層がそれらによって汚染されることがない。

更に路面側の表皮層は、20℃における固体表面張力が42dyn/cm以下の熱可塑性樹脂を10〜50質量%含んでいるから、水、雪、氷等が付着しにくく、着氷防止効果が奏される。

更に基材層にあっては、融点が180℃以下の熱可塑性樹脂を20質量%以上含んでいるから、熱成形性が良好であり、更に基材層とx−y方向に熱収縮可能な層(熱収縮層)とがニードルパンチ加工によって結合されているから、熱収縮温度以上に加熱することによって、上記x−y二方向に熱収縮可能な層にx−y二方向の収縮力を発生せしめ、それによって上記基材層を緻密化することによって強度を向上させることが出来る。したがって本発明の自動車車体アンダーカバーにはガラス繊維を使用しなくても十分に高強度、高剛性のものが得られ、かつ軽量である。

そして本発明の自動車車体アンダーカバーは、自動車走行中に跳ね上げられる砂や小石が衝突しても材料である繊維が相互に移動して衝突力を吸収するので、該衝突によって破損することがなく、かつ衝撃音をも大幅に低減させる。

【図面の簡単な説明】

【0007】

【図1】実施形態のアンダーカバーの基本的構成(構成A、構成B、構成C)を示す模式図。

【図2】(a)〜(g)はアンダーカバーを構成する各層の結合態様を示す模式図。

【発明を実施するための形態】

【0008】

本発明を以下に詳細に説明する。

本発明の自動車車体アンダーカバーは、車体側表皮層と、基材層と、x−y二方向に熱収縮可能な層と、路面側表皮層と、からなる。

【0009】

[車体側表皮層]

本発明における車体側表皮層は、一般に繊維シートからなる。上記繊維シートの材料である繊維としては、例えばポリエステル繊維、ポリエチレン繊維、ポリプロピレン繊維、ポリアミド繊維、アクリル繊維、ウレタン繊維、ポリ塩化ビニル繊維、ポリ塩化ビニリデン繊維、アセテート繊維等の合成繊維、とうもろこしやサトウキビ等の植物から抽出された澱粉からなる生分解繊維(ポリ乳酸繊維)、パルプ、木綿、ヤシ繊維、麻繊維、竹繊維、ケナフ繊維等の天然繊維、ガラス繊維、炭素繊維、セラミック繊維、石綿繊維等の無機繊維、あるいはこれらの繊維を使用した繊維製品のスクラップを解繊して得られた再生繊維の1種または2種以上の混合繊維や、融点180℃以下のポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体等のポリオレフィン系繊維、ポリ塩化ビニル繊維、ポリウレタン繊維、ポリエステル繊維、ポリエステル共重合体繊維、ポリアミド繊維、ポリアミド共重合体繊維等の低融点繊維や、融点が190℃以上の熱可塑性樹脂を芯部分として融点80〜180℃の低融点熱可塑性樹脂を鞘とする芯鞘型複合繊維や、更にはこれら繊維の2種以上の混合繊維が挙げられる。

上記繊維シートとして望ましいものは不織布である。上記不織布としては、上記繊維のウェブを作成し、該ウェブの繊維同士をニードルパンチ加工によって交絡させることによって製造されるニードルパンチ不織布、ポリプロピレンやポリエステル等の原料樹脂を熱溶融して紡糸ノズルから押し出したフィラメントを熱融着させるスパンボンド不織布、上記原料樹脂を熱溶融して紡糸ノズルから押し出すときに高速高温空気で吹き飛ばして繊維とし、該繊維を相互に熱接着してウェブとするメルトブローン不織布、上記ウェブ中の繊維相互をジェット水流によって交絡させたスパンレース不織布、上記ウェブ中の繊維の表面を加熱溶融して繊維同士を接着するか、あるいは上記ウェブに上記低融点繊維や低融点樹脂を混合して加熱溶融せしめて繊維を接着するサーマルボンド不織布、合成樹脂接着剤によって上記ウェブの繊維を接着するケミカルボンド不織布等の不織布が用いられている。

本発明の車体側表皮層としては、上記したように主として不織布が使用されるが、不織布以外に上記繊維を使用した編織物が使用されてもよい。

上記車体側表皮層の単位質量は、一般に30g/m2〜100g/m2の範囲である。

上記車体側表皮層を構成する繊維シートには、成形性、剛性、強度等を付与するために、下記のような熱可塑性樹脂および/または熱硬化性樹脂である合成樹脂が含浸される。

【0010】

上記熱可塑性樹脂としては、例えばアクリル酸エステル樹脂、メタクリル酸エステル樹脂、アイオノマー樹脂、エチレン−アクリル酸エチル(EEA)樹脂、アクリロニトリル・スチレン・アクリルゴム共重合(ASA)樹脂、アクリロニトリル・スチレン共重合(AS)樹脂、アクリロニトリル・塩素化ポリエチレン・スチレン共重合(ACS)樹脂、エチレン酢酸ビニル共重合(EVA)樹脂、エチレンビニルアルコール共重合(EVOH)樹脂、メタクリル樹脂(PMMA)、ポリブタジエン(BDR)、ポリスチレン(PS)、ポリエチレン(PE)、アクリロニトリル・ブタジエン・スチレン共重合(ABS)樹脂、塩素化ポリエチレン(CPE)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリプロピレン(PP)等が例示される。

上記熱可塑性樹脂は、2種以上が混合使用されてもよく、また該熱可塑性樹脂を阻害しない程度で若干量の熱硬化性樹脂の1種または2種以上と混合使用してもよい。

【0011】

上記熱硬化性樹脂としては、例えばウレタン樹脂、メラミン樹脂、熱硬化型アクリル樹脂、尿素樹脂、フェノール樹脂、エポキシ樹脂、熱硬化型ポリエステル等が使用されるが、該合成樹脂を生成するウレタン樹脂プレポリマー、尿素樹脂プレポリマー(初期縮合体)、フェノール樹脂プレポリマー(初期縮合体)、ジアリルフタレートプレポリマー、アクリルオリゴマー、多価イソシアナート、メタクリルエステルモノマー、ジアリルフタレートモノマー等のプレポリマー、オリゴマー、モノマー等の合成樹脂前駆体が使用されてもよい。

上記熱硬化性樹脂あるいは合成樹脂前駆体は二種以上混合使用されてもよい。

本発明で使用される熱硬化性樹脂として望ましいのは、フェノール系樹脂である。該フェノール系樹脂は、フェノール系化合物とホルムアルデヒドおよび/またはホルムアルデヒド供与体とを縮合させることによって得られる。

上記フェノール系樹脂に使用されるフェノール系化合物としては、一価フェノールであってもよいし、多価フェノールであってもよいし、一価フェノールと多価フェノールとの混合物であってもよいが、一価フェノールのみを使用した場合、硬化時および硬化後にホルムアルデヒドが放出され易いため、好ましくは多価フェノールまたは一価フェノールと多価フェノールとの混合物を使用する。

上記フェノール系樹脂の安定性を改良するために、上記フェノール系樹脂はスルホメチル化および/またはスルフィメチル化することが望ましい。

上記フェノール系樹脂のスルホメチル化で使用できるスルホメチル化剤としては、例えば、亜硫酸、重亜硫酸またはメタ重亜硫酸と、アルカリ金属またはトリメチルアミンやベンジルトリメチルアンモニウム等の第四級アミンもしくは第四級アンモニウムとを反応させて得られる水溶性亜硫酸塩や、これらの水溶性亜硫酸塩とアルデヒドとの反応によって得られるアルデヒド付加物が例示される。該アルデヒド付加物とは、ホルムアルデヒド、アセトアルデヒド、プロピオンアルデヒド、クロラール、フルフラール、グリオキザール、n−ブチルアルデヒド、カプロアルデヒド、アリルアルデヒド、ベンズアルデヒド、クロトンアルデヒド、アクロレイン、フェニルアセトアルデヒド、o−トルアルデヒド、サリチルアルデヒド等のアルデヒドと、上記水溶性亜硫酸塩とが付加反応したものであり、例えばホルムアルデヒドと亜硫酸塩からなるアルデヒド付加物は、ヒドロキシメタンスルホン酸塩である。

上記フェノール系樹脂のスルフィメチル化で使用できるスルフィメチル化剤としては、ホルムアルデヒドナトリウムスルホキシラート(ロンガリット)、ベンズアルデヒドナトリウムスルホキシラート等の脂肪族、芳香族アルデヒドのアルカリ金属スルホキシラート類、ナトリウムハイドロサルファイト、マグネシウムハイドロサルファイト等のアルカリ金属、アルカリ土類金属のハイドロサルファイト(亜ジチオン酸塩)類、ヒドロキシメタンスルフィン酸塩等のヒドロキシアルカンスルフィン酸塩等が例示される。

上記フェノール系樹脂初期縮合物をスルホメチル化および/またはスルフィメチル化する場合、該初期縮合物に任意の段階でスルホメチル化剤および/またはスルフィメチル化剤を添加して、フェノール系化合物および/または初期縮合物をスルホメチル化および/またはスルフィメチル化する。

スルホメチル化剤および/またはスルフィメチル化剤の添加は、縮合反応前、反応中、反応後のいずれの段階で行ってもよい。

スルホメチル化剤および/またはスルフィメチル化剤の総添加量は、フェノール系化合物1モルに対して、通常0.001〜1.5モルである。0.001モル以下の場合はフェノール系樹脂の親水性が充分でなく、1.5モル以上の場合はフェノール系樹脂の耐水性が悪くなる。製造される初期縮合物の硬化性、硬化後の樹脂の物性等の性能を良好に保持するためには、0.01〜0.8モル程度とするのが好ましい。

初期縮合物をスルホメチル化および/またはスルフィメチル化するために添加されるスルホメチル化剤および/またはスルフィメチル化剤は、該初期縮合物のメチロール基および/または該初期縮合物の芳香環と反応して、該初期縮合物にスルホメチル基および/またはスルフィメチル基が導入される。

このようにしてスルホメチル化および/またはスルフィメチル化したフェノール系樹脂の初期縮合物の水溶液は、酸性(pH1.0)〜アルカリ性の広い範囲で安定であり、酸性、中性およびアルカリ性のいずれの領域でも硬化することが出来る。特に、酸性側で硬化させると、残存メチロール基が減少し、硬化物が分解してホルムアルデヒドを発生するおそれがなくなる。

なお上記熱硬化性樹脂には、成形性、可撓性等の改良のために、上記熱可塑性樹脂が添加・混合されてもよい。

【0012】

通常、上記合成樹脂は、水溶液、あるいはメタノール、エタノール、イソプロパノール等の水溶性有機溶剤と水との混合溶液を使用した溶液、あるいは水あるいは上記混合溶液を使用したエマルジョンやディスパージョンの形態で提供されるが、粉末状の熱硬化性樹脂を上記繊維シート中に混合してもよい。

更に上記車体側表皮層には、撥水・撥油剤が添加される。上記撥水・撥油剤としては、例えば天然ワックス、合成ワックス、フッ素樹脂、シリコン系樹脂等が挙げられる。

上記車体側表皮層において、上記合成樹脂の含浸量は、車体側表皮層を構成する繊維シートに対して固形分として15質量%〜100質量%程度の範囲に設定される。また上記撥水・撥油剤は、通常は成分濃度が10質量%〜40質量%の溶液を、車体側表皮層を構成する繊維シートに対して0.1質量%〜10.0質量%程度の範囲で含浸せしめられる。

上記合成樹脂を、上記車体側表皮層を構成する繊維シートに含浸せしめるには、通常上記合成樹脂の溶液、エマルジョンあるいはディスパージョンを、スプレーあるいはロールコーター、ナイフコーター、カーテンフローコーター等によって塗布・含浸せしめるか、あるいは上記合成樹脂が粉末の場合には繊維シートの材料となる繊維に混合する等の方法による。

上記撥水・撥油剤は、上記合成樹脂とは別個に含浸されてもよいが、通常は上記合成樹脂に混合して一緒に含浸される。

【0013】

上記合成樹脂および撥水・撥油剤以外にも、本発明の車体側表皮層には、以下に例示する第三成分が添加あるいは含浸されてもよい。

上記第三成分としては、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム、燐酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、酸化マグネシウム、酸化チタン、酸化鉄、酸化亜鉛、アルミナ、シリカ、コロイダルシリカ、雲母、珪藻土、ドロマイト、石膏、タルク、クレー、アスベスト、マイカ、ケイ酸カルシウム、ベントナイト、ホワイトカーボン、カーボンブラック、鉄粉、アルミニウム粉、ガラス粉、石粉、高炉スラグ、フライアッシュ、セメント、ジルコニア粉等の無機充填材;天然ゴムまたはその誘導体;スチレン−ブタジエンゴム、アクリロニトリル−ブタジエンゴム、クロロプレンゴム、エチレン−プロピレンゴム、イソプレンゴム、イソプレン−イソブチレンゴム等の合成ゴム;ポリビニルアルコール、アルギン酸ナトリウム、澱粉、澱粉誘導体、ニカワ、ゼラチン、血粉、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリアクリル酸塩、ポリアクリルアミド等の水溶性高分子や天然ガム類;木粉、クルミ粉、ヤシガラ粉、小麦粉、米粉等の有機充填材;ステアリン酸、パルミチン酸等の高級脂肪酸、パルミチルアルコール、ステアリルアルコール等の高級アルコール;ブチリルステアレート、グリセリンモノステアレート等の脂肪酸のエステル類;脂肪酸アミド類;カルナバワックス等の天然ワックス類、合成ワックス類;パラフィン類、パラフィン油、シリコンオイル、シリコン樹脂、フッ素樹脂、ポリビニルアルコール、グリス等の離型剤;アゾジカーボンアミド、ジニトロソペンタメチレンテトラミン、P,P’−オキシビス(ベンゼンスルホニルヒドラジド)、アゾビス−2,2’−(2−メチルグロピオニトリル)等の有機発泡剤;重炭酸ナトリウム、重炭酸カリウム、重炭酸アンモニウム等の無機発泡剤;シラスバルーン、パーライト、ガラスバルーン、発泡ガラス、中空セラミックス等の中空粒体;発泡ポリエチレン、発泡ポリスチレン、発泡ポリプロピレン等のプラスチック発泡体や発泡粒;顔料、染料、酸化防止剤、帯電防止剤、結晶化促進剤、燐系化合物、窒素系化合物、硫黄系化合物、ホウ素系化合物、臭素系化合物、グアニジン系化合物、燐酸塩系化合物、燐酸エステル系化合物、アミノ系樹脂等の難燃剤、防炎剤、防虫剤、防腐剤、ワックス類、界面活性剤、滑剤、老化防止剤、紫外線吸収剤;DBP、DOP、ジシクロヘキシルフタレートのようなフタル酸エステル系可塑剤やその他のトリクレジルホスフェート等の可塑剤等が挙げられる。

最も望ましい方法としては、上記熱硬化性樹脂の初期縮合体の溶液を、上記車体側表皮層を構成する繊維シートに塗布あるいは含浸せしめ、所定の温度に加熱して上記初期縮合体をB状態にしておく方法である。上記初期縮合体をB状態にしておけば、比較的安定であり、またB状態の上記初期縮合体を含む繊維シート(表皮材)は、室温で長期保存しても成形性を喪失せず、その一方で所定温度に加熱すれば速やかに硬化して所定の剛性、強度を発揮する。

【0014】

[基材層]

上記基材層としては、通常、上記車体側表皮層に使用される繊維と同様な繊維を材料に用いたウェブ、あるいは不織布等の繊維層が使用されるが、熱成形を容易にするために融点が180℃以下の低融点繊維が20質量%以上含有せしめられる。上記基材層としての上記繊維層の単位質量は、200g/m2〜2000g/m2の範囲に設定して厚手の繊維層とされる。

上記基材層として不織布を使用する場合、上記不織布としては、一般に上記車体側表皮層と同様にニードルパンチ不織布、スパンボンド不織布、メルトブローン不織布、スパンレース不織布、サーマルボンド不織布、ケミカルボンド不織布が使用されるが、上記サーマルボンド不織布において、上記ウェブにあらかじめニードルパンチ加工を施し、その後、加熱して低融点繊維あるいは低融点樹脂を溶融せしめて繊維を接着するか、あるいは上記ウェブを加熱して低融点繊維あるいは低融点樹脂を溶融せしめて繊維を接着した後、ニードルパンチ加工を行ったニードルパンチ加工を併用するサーマルボンド不織布が使用される。

上記基材層には、上記車体側表皮層に使用されるものと同様の合成樹脂が含浸されてもよく、また上記車体側表皮層に使用されるものと同様の第三成分が添加あるいは含浸されてもよい。

【0015】

[x−y方向に熱収縮可能な層]

本発明に使用されるx−y方向に熱収縮可能な層(以下、熱収縮層と云う)は、x−y二方向に残存歪みが存在する層である。上記熱収縮層としては、例えば熱可塑性樹脂繊維フィラメント、あるいはストリップ(フラットヤーン)を一軸延伸し、上記一軸延伸した熱可塑性樹脂繊維をx−y方向にクロスして平織りした平織物、上記一軸延伸した熱可塑性樹脂繊維、フィラメント、あるいはフラットヤーンを一方向に配列して延伸させた延伸一方向配列不織布を互いに直交して積層せしめた直交積層不織布、あるいは熱可塑性樹脂フィルムを二軸延伸した二軸延伸フィルム、熱可塑性樹脂フィルムを一軸延伸した一軸延伸フィルムを互いに直交して積層せしめた直交積層フィルム等が例示される。

望ましい熱収縮層としては、1インチあたり5〜20本の巾のフラットヤーンを一軸延伸した一軸延伸フラットヤーンをx−yに方向にクロスして平織りした厚さ0.03mm〜0.6mmの平織物がある。

上記平織物、上記直交積層不織布、あるいは上記二軸延伸フィルム、あるいは上記直交積層フィルムは、複数枚積層されてもよい。

上記熱収縮層の単位質量は通常30g/m2〜200g/m2に設定され、また延伸倍率は通常1.2〜10倍、望ましくは2〜8倍とされる。上記一軸延伸フラットヤーンを製造する場合は、フラットヤーンの原料樹脂のフィルムを一軸延伸した後、所定の巾のフラットヤーンに切断する。

上記熱収縮層の材料樹脂としては、例えばポリプロピレン、ポリエチレンテレフタレート、高密度ポリエチレン、直鎖状低密度ポリエチレン、分岐状低密度ポリエチレン、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エステル共重合体、プロピレン単独重合体、エチレン−プロピレンブロック共重合体、エチレン−プロピレンランダム共重合体等のポリオレフィン、ポリエステル、ポリアミド等が使用される。

上記熱収縮層の材料樹脂には、例えばメラミンシアヌレート、デカブロムジフェニルエーテル、三酸化アンチモン、ポリリン酸アンモニウム、あるいは特開2003−251767号公報記載の窒素含有化合物等の難燃剤を添加混合してもよい。

上記熱収縮層の材料樹脂には、上記車体側表皮層に使用されるものと同様の、例えば無機充填材や有機充填材等の充填材、顔料、染料、酸化防止剤、帯電防止剤、高級脂肪酸、燐系化合物、燐酸塩系化合物、燐酸エステル系化合物、などといった第三成分を添加混合してもよい。上記第三成分において充填材や顔料や染料は、上記熱収縮層の熱収縮時に、上記材料樹脂で形成された繊維やフィルムの相互の融着を抑制するので、該熱収縮層に好適な通気性を付与することが出来るという効果を有する。

【0016】

[路面側表皮層]

本発明に使用する路面側表皮層としては、上記車体側表皮層と同様に、撥水・撥油処理が施され、かつ合成樹脂や第三成分が含浸されている繊維シート(表皮材)が使用されるが、さらに水、雪、氷等の付着を防止するために、上記繊維シートの材料である繊維として、20℃における固体表面張力が(γs)が42dyn/cm以下の熱可塑性樹脂からなる繊維を10質量%〜50質量%含有せしめる。

上記20℃における固体表面張力が42dyn/cm以下の熱可塑性樹脂としては、ポリエチレン(35.6dyn/cm:20℃)、ポリプロピレン(29.8dyn/cm:20℃)等が例示される。

上記熱可塑性樹脂の20℃における固体表面張力(γs)が42dyn/cmを超えるものは、水、雪、氷が表面に付着しやすくなる。

【0017】

[自動車車体アンダーカバーの製造]

本発明の自動車車体アンダーカバー(以下、単にアンダーカバーと云う)としては、車体側表皮層と路面側表皮層との間に、基材層と熱収縮層との積層体を介在させた構成を有する。上記基材層と上記熱収縮層との積層体とは、基材層の両面に熱収縮層を積層した積層体、熱収縮層の両面に基材層を積層した積層体の何れでもよい。また上記基材層は二層の積層体であってもよい。

本発明にあっては、少なくとも上記基材層と上記熱収縮層とはニードルパンチ加工によって結合することが必要である。上記基材層と上記熱収縮層との積層体と、上記車体側表皮層および上記路面側表皮層との結合は、通常ホットメルト接着剤、両表皮層に含浸されている合成樹脂、あるいはニードルパンチ加工によって行われる。

上記ホットメルト接着剤は、例えば低融点ポリエステル、低融点ポリアミド、ポリエチレン等の低融点合成樹脂からなり、通常は粉末状、フィルム状、ウェブ状等の形状のものが使用される。

【0018】

上記本発明のアンダーカバーの基本的構成として、図1にA,B,Cを示す。また図2には、アンダーカバーを構成する各層の結合態様を示す。なお図2中で太波線は、ニードルパンチ結合による結合を示している。

構成Aは、車体側表皮層1と路面側表皮層4との間に、熱収縮層3の両面に基材層2,2を積層した積層体を介在させた構成である。

構成Bは、車体側表皮層1と路面側表皮層4との間に、基材層2の両面に熱収縮層3,3を積層した積層体を介在させた構成である。

構成Cは、上記構成Bにおいて基材層2,2を二層構造にした構成である。

上記構成Aおよび上記構成Bについては、基材層2と熱収縮層3とをニードルパンチ結合によって結合し、車体側表皮層1および路面側表皮層4をホットメルト接着剤および/または含有合成樹脂で接着した構成(図2(a),(c))と、両側表皮層1,4、基材層2、熱収縮層3、の各層をニードルパンチ加工で結合した構成(図2(b),(d))が含まれる。

上記構成Cについては、基材層2と熱収縮層3とをニードルパンチ結合してなる積層体の一対をホットメルト接着剤で接着し、両側表皮層1,4をホットメルト接着剤および/または含有合成樹脂で接着した構成(図2(e))と、熱収縮層3、基材層2、基材層2、熱収縮層3を重ねた4層をニードルパンチ結合し、両側表皮層1,4をホットメルト接着剤および/または含有合成樹脂で接着した構成(図2(f))、両側表皮層1,4、熱収縮層3,3、基材層2,2の全層を重ねてニードルパンチ結合した構成(図2(g))が含まれる。

【0019】

[熱収縮および成形]

上記熱収縮層の熱収縮は、上記熱収縮層と上記基材層とをニードルパンチ加工によって結合した積層体を、収縮温度以上の温度に加熱して行うのが一般的であるが、上記積層体の片面に車体側表皮層または路面側表皮層を積層した複合積層体、あるいは上記積層体の両面に車体側表皮層および路面側表皮層を積層した複合積層体を加熱してもよい。

上記複合積層体の加熱は、通常成形と同時に行われる。即ち上記複合積層体を加熱して熱収縮層に収縮力を発生させると共に、基材層2に含まれる低融点繊維あるいは低融点樹脂を軟化せしめ、その後、冷却成形を行う(加熱−冷却成形)。

また上記加熱−冷却成形する場合の加熱は、一般には上記熱収縮層の熱収縮温度以上の温度(通常は180℃〜220℃程度)で40秒〜90秒程度加熱して行われるが、上記加熱に先立って上記加熱収縮温度よりも30〜50℃程度低い温度で予備収縮してから上記熱収縮温度に加熱してもよい。

上記加熱によって上記熱収縮層には、x−y二方向の収縮力が発生し、該収縮力によって基材層が緻密化して剛性および強度が向上する。

上記熱収縮工程において、図2(a)〜(g)に示すように、基材層2と熱収縮層3との積層体の片面または両面に、車体側表皮層1および/または路面側表皮層4を接着した複合積層体を加熱する場合、成形形状によっては車体側表皮層1および/または路面側表皮層4に皺寄りが発生するおそれがある。したがって上記複合積層体の加熱の場合には、上記複合積層体をx−y方向でチャック等することにより、収縮を抑制して、皺寄り発生を防止してもよい。

【0020】

[製造方法]

以上説明した製造工程をまとめると、下記の2つの方法がある。

(製造方法1)

工程1:基材層を製造する。

工程2:基材層と熱収縮層とを重ねてニードルパンチ加工によって結合して積層体とする。

工程3:上記積層体を加熱して上記熱収縮層にx−y二方向の収縮力を発生させる。

工程4:上記加熱処理した積層体の両面に車体側表皮層と路面側表皮層とを接着して加熱−冷間成形する。

上記製造方法1にあっては、工程3の加熱と工程4の加熱とを一度に行ってもよい。

(製造方法2)

工程1:基材層を製造する。

工程2:基材層と熱収縮層とをニードルパンチ加工によって結合して積層体とする。

工程3:上記積層体の両面に車体側表皮層と路面側表皮層とを接着し、加熱−冷間成形する。

上記製造方法2にあっては、図2(a)〜(g)の構成が含まれる。また熱収縮層3と、基材層2および/または両側表皮層1,4との積層体をニードルパンチ加工によって結合するが、このようにニードルパンチ加工によって積層したアンダーカバーは、ニードルパンチ加工による細孔にもとづく通気性を有し、自動車走行中に発生する騒音を効率よく吸収することが出来る。上記吸音のために適正な該アンダーカバーのフラジール形法による通気度は0.04〜60cm3/cm2・秒である。

なお上記製造方法1および上記製造方法2の工程1は、基材層を製造する工程であるが、前記したように基材層はウェブそのものを用いてもよく、その場合には工程2において、基材層(ウェブ)と上記熱収縮層とを重ねてニードルパンチ加工する際に、上記ウェブの繊維相互が絡合してニードルパンチ不織布になる。また工程3の加熱で低融点繊維が溶融して更に繊維を結着し、その結果、工程3においてはニードルパンチ加工を併用するサーマルボンド不織布となる。また基材層としてサーマルボンド不織布を使用する場合、工程2のニードルパンチ加工によって上記サーマルボンド不織布は、ニードルパンチ加工を併用するサーマルボンド不織布となる。

【実施例】

【0021】

以下に本発明を更に具体的に説明するための実施例を記載する。

〔実施例1〕

(1)各層の製造

(車体側表皮層1)

・不織布:スパンボンド法によるポリエステル繊維不織布、目付量:50g/m2。

・合成樹脂混合溶液:熱硬化性樹脂が30質量部、撥水・撥油剤が1質量部、上記第三成分が0.5質量部、水が68.5質量部の比率となるように混合し、合成樹脂混合溶液とした。

熱硬化性樹脂:アルキルレゾルシン−フェノール初期共縮合体(50質量%水溶液)。

撥水・撥油剤:フッ素系撥水・撥油剤(10質量%水溶液)。

第三成分:カーボンブラック(20質量%水分散液)。

・ホットメルト接着剤:ポリアミド樹脂製、粉末状、粒度:150μm、軟化点:140℃。

上記不織布に対し、上記合成樹脂混合溶液を20g/m2(固形分)の塗布量で塗布含浸し、さらに裏面側に上記ホットメルト接着剤を3g/m2の塗布量で塗布した後、150℃で2分間の加熱処理を行うことで、上記熱硬化性樹脂をプレキュアするとともに、ホットメルト接着剤を軟化付着させることで、車体側表皮層1を得た。

(基材層2)

低融点ポリエステル繊維(融点:130℃、L−PET)が70質量部、通常ポリエステル繊維(PET)が30質量部の混合比率とし、目付量:300g/m2、厚さ:10mmのサーマルボンド不織布である繊維シートからなる基材層2を得た。

(熱収縮層3)

延伸率を8倍とした延伸ポリプロピレンフラットヤーンを、縦横共に11本/1インチとなるように平織りして、単位質量が100g/m2、厚さが0.3mmの平織物からなる熱収縮層3を得た。

(路面側表皮層4)

・不織布:ポリエステル繊維とポリプロピレン繊維を7:3で混合した混合繊維ウェブをニードルパンチ加工によって交絡させて得られたニードルパンチ不織布、目付量:80g/m2。

・合成樹脂混合溶液:熱硬化性樹脂が30質量部、撥水・撥油剤が5質量部、上記第三成分が0.5質量部、水が64.5質量部の比率となるように混合し、合成樹脂混合溶液とした。

熱硬化性樹脂:アルキルレゾルシン−フェノール初期共縮合体(50質量%水溶液)。

撥水・撥油剤:フッ素系撥水・撥油剤(25質量%水溶液)。

第三成分:カーボンブラック(20質量%水分散液)。

・ホットメルト接着剤:ポリアミド樹脂、粉末状、粒度:150μm、軟化点:140℃。

上記不織布に対し、上記合成樹脂混合溶液を30g/m2(固形分)の塗布量で塗布含浸し、さらに裏面側に上記ホットメルト接着剤を3g/m2の塗布量で塗布した後、150℃で2分間の加熱処理を行うことで、上記熱硬化性樹脂をプレキュアするとともに、ホットメルト接着剤を軟化付着させることで、路面側表皮層4を得た。

【0022】

(2)積層体の製造

上記(1)で得られた熱収縮層3の両面に、同じく上記(1)で得られた基材層2を積層し、ニードルパンチ加工で結着した後、吸引しながら150℃で1分間の加熱処理を行うことで縦横(x−y)二方向に約10〜12%収縮させて、熱収縮層3および基材層2の積層体を得た。

(3)アンダーカバーの製造

上記(2)で得られた積層体の各面に、上記(1)で得られた車体側表皮層1と路面側表皮層4とをそれぞれ積層し、200℃で60秒間の加熱を行った後、冷却されたプレス機で平均厚さ約3mmの所定形状(シート状)に成形することで、アンダーカバーを得た。

上記アンダーカバーにあっては、上記(2)で得られた積層体の加熱処理前の状態から縦横(x−y)二方向に約15〜18%(車両側表皮層1、路面側表皮層4としては約3〜8%)熱収縮しており、単位質量は1316g/m2となった。

上記のようにして得られたアンダーカバーは、フラジール形法による通気度が0.06cm3/cm2・秒、曲げ強度が18N/50mmであり、耐チッピング性、撥水性、耐着氷性に優れたものであった。

【0023】

〔比較例1〕

上記実施例1の(1)において、基材層の目付量を500g/m2とし、上記熱収縮層に代えて無延伸のポリプロピレンフィルム(重さ:150g/m2)とした以外は、同様にしてアンダーカバーを製造した。

上記実施例1の(2)に相当するアンダーカバーの製造方法においては、上記ポリプロピレンフィルムの両面に上記基材層を積層し、ニードルパンチ加工で結着して、上記ポリプロピレンフィルムおよび上記基材層の積層体を得た。

上記実施例1の(3)は同様に行い、平均厚さが約3mm、単位質量が1335g/m2のアンダーカバーを得た。

上記のようにして得られたアンダーカバーは、耐チッピング性、撥水性が良好であるものの、曲げ強度が11N/50mmであり、上記実施例1のものに比べて低下した。

曲げ強度が低下した原因として、実施例1の熱収縮層に代えて使用した無延伸のポリプロピレンフィルムが、上記実施例1のものに比べ、x−y二方向の熱収縮力において劣っていることが挙げられ、結果として実施例1で使用した上記熱収縮層がx−y二方向に熱収縮することで成形物であるアンダーカバーの強度向上に寄与していることが示された。

【0024】

〔実施例2〕

上記実施例1の(1)において、基材層2と熱収縮層3を以下のように変えた以外は、同様にして、平均厚さ約4.5mmのアンダーカバーを製造した。

(基材層2)

低融点ポリエステル繊維(融点:130℃、L−PET)を65質量部、通常ポリエステル繊維(PET)を20質量部、ケナフ繊維を15質量部の比率で混合して、目付量:500g/m2の混合繊維ウェブを使用した。

(熱収縮層3)

二軸延伸ポリプロピレンフィルム(延伸率:5倍、単位質量:80g/m2、厚さ:0.25mm)を使用した。

上記アンダーカバーにあっては、上記基材層2と上記熱収縮層3との積層体の加熱処理による縦横(x−y)二方向の収縮率は約7〜9%、上記積層体の成形時による収縮率は約11〜15%(車両側表皮層1、路面側表皮層4としては約2〜8%)であり、単位質量は、1510g/m2となった。

上記のようにして得られたアンダーカバーは、フラジール形法による通気度が0.05cm3/cm2・秒、曲げ強度が16.8N/50mmであり、耐チッピング性、撥水性、耐着氷性に優れたものであった。

【産業上の利用可能性】

【0025】

本発明では成形形状が安定でかつ高剛性、高強度を有し、砂や小石が当たっても衝撃音の発生が低減され、かつ破損もなく、更に軽量であって着氷防止性に優れる自動車車体アンダーカバーが提供されるから、産業上の利用可能である。

【符号の説明】

【0026】

1 車体側表皮層

2 基材層

3 熱収縮層

4 路面側表皮層

【特許請求の範囲】

【請求項1】

車体側表皮層と、基材層と、x−y二方向に熱収縮可能な層と、路面側表皮層と、からなり、

上記車体側表皮層は、撥水・撥油処理が施された樹脂含浸繊維シートであり、

上記基材層は、融点が180℃以下の低融点繊維を20質量%以上含む繊維シートであり、

上記x−y二方向に熱収縮可能な層とは、一方向に延伸した熱可塑性フィラメントを直交するように配した平織物またはx−y二方向に延伸処理を施した熱可塑性樹脂フィルムであってx−y二方向の残留応力が存在する層であり、

上記路面側表皮層は、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートであり、

少なくとも上記x−y二方向に熱収縮可能な層と上記基材層とは、ニードルパンチ加工によって結合されている積層材料からなり、加熱することによって上記x−y二方向に熱収縮可能な層に収縮力を発生せしめると共に所定形状に成形されている

ことを特徴とする自動車車体アンダーカバー。

【請求項2】

上記車体側表皮層は、単位質量が30g/m2〜100g/m2の不織布に撥水・撥油処理が施されるとともに、合成樹脂が含浸されており、

上記基材層は、単位質量が200〜2000g/m2であり、低融点繊維を20質量%以上含むウェブまたは不織布であり、

上記路面側表皮層は、単位質量が50〜200g/m2であり、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含む不織布に撥水・撥油処理が施されるとともに、合成樹脂が含浸されている

請求項1に記載の自動車車体アンダーカバー。

【請求項3】

融点が180℃以下の低融点繊維を20質量%以上含むウェブを調製することによって基材層を製造する工程1、

上記ウェブである上記基材層と、x−y二方向に熱収縮可能な層と、を重合して、ニードルパンチ加工によって結合し、かつ上記ウェブを構成する繊維相互を絡合して積層体とする工程2、

上記基材層と上記x−y二方向に熱収縮可能な層との積層体を、上記x−y二方向に熱収縮可能な層の熱収縮温度以上に加熱して、上記x−y二方向に熱収縮可能な層にx−y二方向の収縮力を発生せしめて、上記積層体の強度を向上せしめる工程3、

上記加熱処理した積層体の両面に、撥水・撥油処理が施されている樹脂含浸繊維シートである車体側表皮層と、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートである路面側表皮層と、を積層して複合積層体とし、上記複合積層体を加熱することによって上記基材層に含まれる低融点繊維を軟化せしめた後、冷間成形によって上記車体側表皮層と上記路面側表皮層とを上記積層体両面に接着すると共に所定形状に成形する工程4、

以上の工程1,2,3,4からなる

ことを特徴とする請求項1に記載の自動車車体アンダーカバーの製造方法。

【請求項4】

融点が180℃以下の低融点繊維を20質量%以上含むウェブを上記低融点繊維の融点以上の温度に加熱して、上記低融点繊維を軟化せしめて上記ウェブを構成する繊維を結着した後で冷却したサーマルボンド不織布である基材層を製造する工程1、

上記サーマルボンド不織布である基材層と、x−y二方向に熱収縮可能な層と、を重合して、ニードルパンチ加工によって結合し、かつ上記サーマルボンド不織布を構成する繊維相互を絡合して積層体とする工程2、

上記積層体の両面に、撥水・撥油処理が施されており、かつ熱硬化性樹脂を含浸せしめた繊維シートである車体側表皮層と、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートである路面側表皮層と、を積層して複合積層体とし、上記複合積層体を加熱することによって上記x−y二方向に熱収縮可能な層にx−y二方向の収縮力を発生せしめて上記複合積層体の強度を向上せしめ、かつ上記基材層に含まれる低融点繊維を軟化せしめた後、冷間成形によって上記車体側表皮層と上記路面側表皮層とを上記積層体両面に接着すると共に所定形状に成形する工程3、

以上の工程1,2,3からなる

ことを特徴とする請求項1に記載の自動車車体アンダーカバーの製造方法。

【請求項5】

上記車体側表皮層と上記路面側表皮層とは、ホットメルト接着剤および/または両表皮層に含浸されている合成樹脂によってそれぞれ上記積層体両面に接着される

請求項3又は請求項4に記載の自動車車体アンダーカバーの製造方法。

【請求項6】

上記工程3における加熱時には、上記積層体の両面に上記車体側表皮層と上記路面側表皮層とを積層した複合層のx−y両方向の収縮を抑制する手段を施す

請求項4に記載の自動車車体アンダーカバーの製造方法。

【請求項1】

車体側表皮層と、基材層と、x−y二方向に熱収縮可能な層と、路面側表皮層と、からなり、

上記車体側表皮層は、撥水・撥油処理が施された樹脂含浸繊維シートであり、

上記基材層は、融点が180℃以下の低融点繊維を20質量%以上含む繊維シートであり、

上記x−y二方向に熱収縮可能な層とは、一方向に延伸した熱可塑性フィラメントを直交するように配した平織物またはx−y二方向に延伸処理を施した熱可塑性樹脂フィルムであってx−y二方向の残留応力が存在する層であり、

上記路面側表皮層は、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートであり、

少なくとも上記x−y二方向に熱収縮可能な層と上記基材層とは、ニードルパンチ加工によって結合されている積層材料からなり、加熱することによって上記x−y二方向に熱収縮可能な層に収縮力を発生せしめると共に所定形状に成形されている

ことを特徴とする自動車車体アンダーカバー。

【請求項2】

上記車体側表皮層は、単位質量が30g/m2〜100g/m2の不織布に撥水・撥油処理が施されるとともに、合成樹脂が含浸されており、

上記基材層は、単位質量が200〜2000g/m2であり、低融点繊維を20質量%以上含むウェブまたは不織布であり、

上記路面側表皮層は、単位質量が50〜200g/m2であり、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含む不織布に撥水・撥油処理が施されるとともに、合成樹脂が含浸されている

請求項1に記載の自動車車体アンダーカバー。

【請求項3】

融点が180℃以下の低融点繊維を20質量%以上含むウェブを調製することによって基材層を製造する工程1、

上記ウェブである上記基材層と、x−y二方向に熱収縮可能な層と、を重合して、ニードルパンチ加工によって結合し、かつ上記ウェブを構成する繊維相互を絡合して積層体とする工程2、

上記基材層と上記x−y二方向に熱収縮可能な層との積層体を、上記x−y二方向に熱収縮可能な層の熱収縮温度以上に加熱して、上記x−y二方向に熱収縮可能な層にx−y二方向の収縮力を発生せしめて、上記積層体の強度を向上せしめる工程3、

上記加熱処理した積層体の両面に、撥水・撥油処理が施されている樹脂含浸繊維シートである車体側表皮層と、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートである路面側表皮層と、を積層して複合積層体とし、上記複合積層体を加熱することによって上記基材層に含まれる低融点繊維を軟化せしめた後、冷間成形によって上記車体側表皮層と上記路面側表皮層とを上記積層体両面に接着すると共に所定形状に成形する工程4、

以上の工程1,2,3,4からなる

ことを特徴とする請求項1に記載の自動車車体アンダーカバーの製造方法。

【請求項4】

融点が180℃以下の低融点繊維を20質量%以上含むウェブを上記低融点繊維の融点以上の温度に加熱して、上記低融点繊維を軟化せしめて上記ウェブを構成する繊維を結着した後で冷却したサーマルボンド不織布である基材層を製造する工程1、

上記サーマルボンド不織布である基材層と、x−y二方向に熱収縮可能な層と、を重合して、ニードルパンチ加工によって結合し、かつ上記サーマルボンド不織布を構成する繊維相互を絡合して積層体とする工程2、

上記積層体の両面に、撥水・撥油処理が施されており、かつ熱硬化性樹脂を含浸せしめた繊維シートである車体側表皮層と、固体表面張力が20℃において42dyn/cm以下の熱可塑性樹脂繊維を10〜50質量%含み、撥水・撥油処理が施されている樹脂含浸繊維シートである路面側表皮層と、を積層して複合積層体とし、上記複合積層体を加熱することによって上記x−y二方向に熱収縮可能な層にx−y二方向の収縮力を発生せしめて上記複合積層体の強度を向上せしめ、かつ上記基材層に含まれる低融点繊維を軟化せしめた後、冷間成形によって上記車体側表皮層と上記路面側表皮層とを上記積層体両面に接着すると共に所定形状に成形する工程3、

以上の工程1,2,3からなる

ことを特徴とする請求項1に記載の自動車車体アンダーカバーの製造方法。

【請求項5】

上記車体側表皮層と上記路面側表皮層とは、ホットメルト接着剤および/または両表皮層に含浸されている合成樹脂によってそれぞれ上記積層体両面に接着される

請求項3又は請求項4に記載の自動車車体アンダーカバーの製造方法。

【請求項6】

上記工程3における加熱時には、上記積層体の両面に上記車体側表皮層と上記路面側表皮層とを積層した複合層のx−y両方向の収縮を抑制する手段を施す

請求項4に記載の自動車車体アンダーカバーの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−218492(P2012−218492A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−83779(P2011−83779)

【出願日】平成23年4月5日(2011.4.5)

【出願人】(593176313)寺田タカロン株式会社 (3)

【出願人】(500191602)株式会社清水フェルト工業 (2)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月5日(2011.4.5)

【出願人】(593176313)寺田タカロン株式会社 (3)

【出願人】(500191602)株式会社清水フェルト工業 (2)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

[ Back to top ]