自動車部品の取り付け構造

【課題】簡単な構成より自動車用外装部品をいずれの車種にも取り付け可能な自動車用外装部品の取り付け構造を提供すること。

【解決手段】ベゼル14は、金属板20が埋め込まれたベゼル本体22を備える。ベゼル本体22の収容凹部24には反射板12が収容され取着されている。金属板20は補強板部32と取り付け板部34とを備えている。反射板12をリヤバンパーカバー10へ取り付けるに際して、収容凹部24を取り付け孔16に挿入すると共に、取り付け板部34をスリット18に挿入し、環板部26をリヤバンパーカバー10の取り付け孔16の周縁部分に当て付ける。次に、取り付け板部34を折り曲げて取り付け孔16の周囲のリヤバンパーカバー10部分に当て付け、取り付け板部34の部分と環板部26とでリヤバンパーカバー10の取り付け孔16の周縁部分を挟持する。

【解決手段】ベゼル14は、金属板20が埋め込まれたベゼル本体22を備える。ベゼル本体22の収容凹部24には反射板12が収容され取着されている。金属板20は補強板部32と取り付け板部34とを備えている。反射板12をリヤバンパーカバー10へ取り付けるに際して、収容凹部24を取り付け孔16に挿入すると共に、取り付け板部34をスリット18に挿入し、環板部26をリヤバンパーカバー10の取り付け孔16の周縁部分に当て付ける。次に、取り付け板部34を折り曲げて取り付け孔16の周囲のリヤバンパーカバー10部分に当て付け、取り付け板部34の部分と環板部26とでリヤバンパーカバー10の取り付け孔16の周縁部分を挟持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体の外観を構成するパネル部へ自動車用外装部品を取り付ける構造に関する。

【背景技術】

【0002】

バンパーカバーや、各部を構成するアウターパネルなどのような車体の外観を構成するパネル部には、反射板やフォグランプなどのような自動車用外装部品が取り付けられる。これらの外装部品は、直接車体に埋め込まれて固定される場合が多く、外装部品が固定されるパネル部は車種毎にその金型が変更されている。しかしながら、中には同一の車種であっても仕向け地等に応じてデザインを変えるために、バンパーカバーやアウターパネルの形状はそのままで、反射板やフォグランプ等の外装部品の取付け位置を変更する場合がある。このような場合、バンパーカバー等のアウターパネル側に取り付け用の開口部を別途形成し、当該開口部に樹脂製のベゼルを介して反射板やフォグランプ等の外装部品を取り付ける構成を採用している(特許文献1)。

このような化粧部材は、爪等での係合だけで取り付けられることもあるが、外装部品によっては脱落しないように、ねじ部材等により確実に固定されることが望ましい。

そのため、従来は、車体(バンパ)側の裏面側に固定用のブラケットを設けるなどして対応していた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平06−270736

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1(図9)のように固定用のブラケットを設けると部品点数が増え、コストがかかる。また、ねじ部材を締結しなければならないため作業効率が悪く、何らかの改善が望まれていた。

本発明は前記事情に鑑み案出されたものであって、本発明の目的は、簡単な構成より自動車用外装部品をいずれの車種にも容易にかつ確実に取り付け可能な自動車用外装部品の取り付け構造を提供することにある。

【課題を解決するための手段】

【0005】

前記目的を達成するため本発明は、車体の外観を構成するパネル部へ自動車用外装部品をベゼルを介して取り付ける構造であって、前記パネル部には、前記ベゼルを嵌入する取り付け孔と、前記取り付け孔の周囲の前記パネル部の箇所で前記取り付け孔の周方向に間隔をおいた複数箇所にスリットが形成され、前記ベゼルは、合成樹脂製またはゴム製で前記自動車用外装部品が取着されるベゼル本体と、前記ベゼル本体に埋め込まれて同ベゼル本体を補強する金属板とを備え、前記ベゼル本体は、前記取り付け孔に挿入可能で前記自動車用外装部品が収容されて取着される収容凹部と、前記収容凹部の開口縁の全周に接続され前記収容凹部が前記取り付け孔に挿入された状態で前記パネル部の前記取り付け孔の周縁部分に係止する環板部とを備え、前記金属板は、前記収容凹部に埋設され前記収容凹部の剛性を高める補強板部と、前記補強板部に接続され前記環板部の周方向に間隔をおいた複数箇所から前記収容凹部と間隔をおいて前記環板部と離れる方向に延在する取り付け板部とを備え、前記取り付け孔の内側に前記収容凹部が挿入されると共に、前記環板部が前記パネル部の前記取り付け孔の周縁部分に当て付けられ、前記スリットに前記取り付け板部が挿通され、かつ、前記挿通された取り付け板部が前記収容凹部から離れる方向に折り曲げられて前記取り付け孔の周囲のパネル部の部分に当てつけられ、前記取り付け孔の周囲のパネル部の部分に当てつけられた前記取り付け板部の部分と前記環板部とで前記パネル部の前記取り付け孔の周縁部分を挟持することで前記ベゼルが前記パネル部に取着されることを特徴とする。

【発明の効果】

【0006】

請求項1記載の発明によれば、パネル部に取り付け孔とスリットを形成することで、ベゼルを介して自動車用外装部品をパネル部に取り付けることが可能となる。したがって、同一形状の自動車用外装部品を車種の異なるパネル部に取り付ける場合、ベゼルを用意し、また、パネル部に単に取り付け孔とスリットと形成することで足りるため、従来のように高価な金型を変更する必要がなくなり、また、自動車用外装部品を支持するためのフレームも不要となり、自動車用外装部品を取り付けるためのコストを大幅に削減することが可能となる。また、合成樹脂またはゴムからなるベゼル本体は金属板により補強され剛性が確保されているため、自動車用外装部品を脱落させることなく確実に車体側で支持できる。

請求項2記載の発明によれば、自動車用外装部品が収容凹部に収容された状態で、自動車用外装部品はパネル部の表面よりも底板部寄りに変位した箇所に位置しているため、自動車用外装部品の向きや取り付け位置を保持する上で有利となる。

請求項3記載の発明によれば、金属製の補強板部が埋設された底板部の中央で自動車用外装部品を支持するため、自動車用外装部品を確実に支持する上で有利となる。また、金属板として均一厚さで均一幅の帯板を用いれば、補強板部と取り付け板部を簡単に構成でき、ベゼル自体のコストダウンを図る上でも有利となる。

請求項4記載の発明によれば、パネル部に当てつけられた取り付け板部の部分と、環板部とで取り付け孔の周囲のパネル部の部分を挟持した以外の箇所も、環板部と突出壁により取り付け孔の周囲のパネル部の部分が挟持されるため、ベゼルをパネル部により安定した状態で取り付ける上で有利となる。

【図面の簡単な説明】

【0007】

【図1】反射板が取着されたリヤバンパーカバーの部分の正面図である。

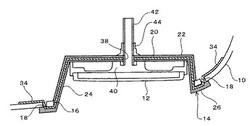

【図2】図1のX―X線断面図である。

【図3】図1のY―Y線断面図である。

【図4】ベゼルの説明図で、(A)は正面図、(B)は断面側面図、(C)は背面図である。

【図5】図4のX―X線断面図である。

【図6】第2の実施の形態のベゼルの説明図で、図1のX―X線相当の断面図である。

【図7】第2の実施の形態のベゼルの説明図で、図1のY―Y線相当の断面図である。

【図8】第2の実施の形態のベゼルの説明図で、(A)は正面図、(B)は断面側面図、(C)は背面図である。

【発明を実施するための形態】

【0008】

以下、本発明の実施の形態を図面にしたがって説明する。

まず、図1〜図5を参照して第1の実施の形態から説明すると、車体の外観を構成するパネル部はリヤバンパーカバー10であり、自動車用外装部品は反射板12である。

図2、図3に示すように、反射板12をリヤバンパーカバー10に取り付けるに当たりベゼル14が用いられる。

また、反射板12をリヤバンパーカバー10に取り付けるに当たり、リヤバンパーカバー10には、ベゼル14が取着される取り付け孔16と、取り付け孔16の周囲のリヤバンパーカバー10の箇所でリヤバンパーカバー10の周方向に間隔をおいた2箇所に、取り付け孔16の周縁に沿って延在するスリット18が設けられる。

【0009】

ベゼル14は、合成樹脂製またはゴム製で反射板12が取着されるベゼル本体22と、ベゼル本体22に埋め込まれてベゼル本体22を補強する金属板20と備える。

ベゼル本体22にゴム材料を用いる場合には、反射板12の姿勢を変えることなく反射板12を保持でき、かつ、ベゼル本体22の形状を保ち得る程度の硬度を有する材料が使用される。

【0010】

図4〜図5に示すように、ベゼル本体22は、収容凹部24と環板部26とを備えている。

収容凹部24は、取り付け孔16に挿入可能に形成され、収容凹部24には、反射板12が収容され取着されている。

環板部26は、収容凹部24の開口の縁の全周に接続され、収容凹部24が取り付け孔16に挿入された状態でリヤバンパーカバー10の取り付け孔16の周縁部分に係止可能に形成されている。

本実施の形態では、収容凹部24は、円形の底板部28と、底板部28の周囲全周から起立する側板部30とで構成され、底板部28からの側板部30の高さは、リヤバンパーカバー10の形状に対応し周方向において異なった寸法で形成されている。なお、底板部28の形状は円形に限定されず、楕円形、三角形、四角形、多角形など従来公知の様々な形状が採用可能である。

反射板12は底板部28に取着され、反射板12が底板部28に取着された状態で、反射板12の先端は側板部30の先端よりも底板部28寄りに位置している。したがって、ベゼル14がリヤバンパーカバー10に取着された状態で、反射板12はリヤバンパーカバー10の表面よりも前方に変位した箇所に位置する。

環板部26は反射板12が露出するように側板部30の先端から外側に屈曲されている。

【0011】

金属板20は鋼製である。

金属板20は、補強板部32と取り付け板部34とを備えている。

補強板部32は、収容凹部24に埋設され収容凹部24の剛性を高めている。

取り付け板部34は、補強板部32に接続され環板部26の周方向に間隔をおいた複数箇所から収容凹部24と間隔をおいて環板部26と離れる方向に延在している。

本実施の形態では、金属板20は均一幅で均一厚さの帯板状を呈し、補強板部32は、互いに対向する側板部30の箇所と底板部28の中央を通るように底板部28とにわたって埋め込まれた金属板20の部分で構成されている。

また、取り付け板部34は、補強板部32の延在方向の両端にそれぞれ接続されている。より詳細には、補強板部32の延在方向の両端に底板部28側に位置する環板部26の裏面に沿って延在する係止板部36が設けられ、取り付け板部34は、各係止板部36の端部に屈曲部を介して接続されている。

【0012】

補強板部32を含む底板部28の中央に部品取り付け孔38が貫通形成され、反射板12は支持台40で支持されている。

支持台40は、その背面から突出する雄ねじ部材42が部品取り付け孔38に挿通され、底板部28の背面側から雄ねじ部材42の雄ねじに螺合させたナット44により底板部28に取着されている。

なお、自動車用外装部品である反射板12のベゼル14への取り付け構造は、上記の取り付け構造に限定されず、従来公知の様々な取り付け構造が採用可能である。

【0013】

ベゼル14を用いた反射板12のリヤバンパーカバー10への取り付けは次のようになされる。

まず、反射板12をベゼル14の底板部28に取り付ける。

次に、図2、図3に示すように、収容凹部24を取り付け孔16に挿入すると共に、取り付け板部34をスリット18に挿入し、環板部26をリヤバンパーカバー10の取り付け孔16の周縁部分に当て付ける。詳細には、係止板部36も取り付け孔16とスリット18との間に位置するリヤバンパーカバー10部分に当て付ける。

次に、スリット18に挿通された取り付け板部34を、収容凹部24から離れる方向に折り曲げ、取り付け孔16の周囲のリヤバンパーカバー10部分に当て付ける。

これにより、取り付け孔16の周囲のリヤバンパーカバー10部分に当てつけられた取り付け板部34の部分と、環板部26とでリヤバンパーカバー10の取り付け孔16の周縁部分を挟持し、ベゼル14がリヤバンパーカバー10に取着されている。なお、反射板12のベゼル14への取り付けは、ベゼル14をリヤバンパーカバー10に取着した後に行ってもよい。

【0014】

本実施の形態によれば、リヤバンパーカバー10に取り付け孔16とスリット18を形成することで、ベゼル14を介して反射板12をリヤバンパーカバー10に取り付けることが可能となる。

したがって、同一形状の反射板12を車種の異なるリヤバンパーカバー10に取り付ける場合、ベゼル14を用意し、また、リヤバンパーカバー10に単に取り付け孔16とスリット18と形成することで足りるため、従来のように高価な金型を変更する必要がなくなり、また、反射板12を支持するためのフレームも不要となり、反射板12を取り付けるためのコストを大幅に削減することが可能となる。

また、ベゼル本体22は金属板20により補強され剛性が確保されているため、反射板12を脱落させることなく確実に車体側で支持できる。

また、反射板12が収容凹部24に収容された状態で、反射板12はリヤバンパーカバー10の表面よりも前方に変位した箇所に位置しているため、物体がリヤバンパーカバー10にぶつかったとしても、その物体は反射板12に当たることはなく、反射板12の向きや取り付け位置が変わる不具合がない。

また、金属製の補強板部32が埋設された底板部28の中央で反射板12を支持するため、反射板12を確実に支持する上で有利となる。

また、補強板部32として従来公知の様々の構造を採用し、取り付け板部34を三つ以上設けるようにしてもよいが、実施の形態のように金属板20として均一厚さで均一幅の帯板を用い補強板部32と取り付け板部34を構成すれば、ベゼル14自体のコストダウンを図る上でも有利となる。

【0015】

次に、図6〜図8を参照して第2の実施の形態について説明する。なお、第1の実施の形態と同様な箇所、部材に同一の符号を付して説明する。

第2の実施の形態は、側板部30を可撓可能に形成し、また、図6、図8に示すように、第1の実施の形態に突出壁50を加えたものである。

突出壁50は、環板部26寄りで補強板部32が位置する以外の側板部30の全周箇所に、環板部26に対向して設けられ、環板部26と協働してリヤバンパーカバー10の取り付け孔16の周縁部分を挟持するものである。

すなわち、環板部26と、突出壁50と、それらの間に位置する側板部30の部分により、リヤバンパーカバー10の取り付け孔16の周縁部分を挟持する挟持溝52が形成されている。

【0016】

第2の実施の形態では、ベゼル14を用いた反射板12のリヤバンパーカバー10への取り付けは次のようになされる。

まず、反射板12をベゼル14の底板部28に取り付ける。

次に、収容凹部24を取り付け孔16に挿入すると共に、図8(B)に示す取り付け板部34をスリット18に挿入し、環板部26をリヤバンパーカバー10の取り付け孔16の周縁部分に当て付け、その際に、側板部30を撓ませ、図6に示すように、挟持溝52をリヤバンパーカバー10の取り付け孔16の周縁部分に嵌め込み、挟持溝52によりリヤバンパーカバー10の取り付け孔16の周縁部分を挟持する。

次に、図7に示すように、スリット18に挿通された取り付け板部34を、収容凹部24から離れる方向に折り曲げ、取り付け孔16の周囲のリヤバンパーカバー10部分に当て付ける。

これにより、取り付け孔16の周囲のリヤバンパーカバー10部分に当てつけられた取り付け板部34の部分と、環板部26とでリヤバンパーカバー10の取り付け孔16の周縁部分を挟持し、また、挟持溝52によりリヤバンパーカバー10の取り付け孔16の周縁部分を挟持することでベゼル14がリヤバンパーカバー10に取着されている。なお、反射板12のベゼル14への取り付けは、ベゼル14をリヤバンパーカバー10に取着した後に行ってもよい。

【0017】

第2の実施の形態によれば、第1の実施の形態の効果に加え、リヤバンパーカバー10の部分に当てつけられた取り付け板部34の部分と、環板部26とでリヤバンパーカバー10の取り付け孔16の周縁部分を挟持した以外の箇所も、挟持溝52によりリヤバンパーカバー10の取り付け孔16の周縁部分が挟持されるため、ベゼル14をリヤバンパーカバー10により安定した状態で取り付ける上で有利となる。

【0018】

なお、本実施の形態では、自動車用外装部品が反射板12である場合について説明したが、本発明の自動車用外装部品は、フォグランプや、超音波センサなどの各種センサ、カメラなど外装品や装飾品を広く含むものである。

また、本実施の形態では、車体の外観を構成するパネル部がリヤバンパーカバー10である場合について説明したが、パネル部はリヤバンパーカバー10やフロントバンパーカバーに限定されず、車体のその他の箇所の外観を構成するアウターパネルなどのパネル部に広く適用される。

【符号の説明】

【0019】

10……リヤバンパーカバー、12……反射板、14……ベゼル、16……取り付け孔、18……スリット、22……ベゼル本体、24……収容凹部、26……環板部、28……底板部、30……側板部、32……補強板部、34……取り付け板部、38……部品取り付け孔、50……突出壁、52……挟持溝。

【技術分野】

【0001】

本発明は、車体の外観を構成するパネル部へ自動車用外装部品を取り付ける構造に関する。

【背景技術】

【0002】

バンパーカバーや、各部を構成するアウターパネルなどのような車体の外観を構成するパネル部には、反射板やフォグランプなどのような自動車用外装部品が取り付けられる。これらの外装部品は、直接車体に埋め込まれて固定される場合が多く、外装部品が固定されるパネル部は車種毎にその金型が変更されている。しかしながら、中には同一の車種であっても仕向け地等に応じてデザインを変えるために、バンパーカバーやアウターパネルの形状はそのままで、反射板やフォグランプ等の外装部品の取付け位置を変更する場合がある。このような場合、バンパーカバー等のアウターパネル側に取り付け用の開口部を別途形成し、当該開口部に樹脂製のベゼルを介して反射板やフォグランプ等の外装部品を取り付ける構成を採用している(特許文献1)。

このような化粧部材は、爪等での係合だけで取り付けられることもあるが、外装部品によっては脱落しないように、ねじ部材等により確実に固定されることが望ましい。

そのため、従来は、車体(バンパ)側の裏面側に固定用のブラケットを設けるなどして対応していた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平06−270736

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1(図9)のように固定用のブラケットを設けると部品点数が増え、コストがかかる。また、ねじ部材を締結しなければならないため作業効率が悪く、何らかの改善が望まれていた。

本発明は前記事情に鑑み案出されたものであって、本発明の目的は、簡単な構成より自動車用外装部品をいずれの車種にも容易にかつ確実に取り付け可能な自動車用外装部品の取り付け構造を提供することにある。

【課題を解決するための手段】

【0005】

前記目的を達成するため本発明は、車体の外観を構成するパネル部へ自動車用外装部品をベゼルを介して取り付ける構造であって、前記パネル部には、前記ベゼルを嵌入する取り付け孔と、前記取り付け孔の周囲の前記パネル部の箇所で前記取り付け孔の周方向に間隔をおいた複数箇所にスリットが形成され、前記ベゼルは、合成樹脂製またはゴム製で前記自動車用外装部品が取着されるベゼル本体と、前記ベゼル本体に埋め込まれて同ベゼル本体を補強する金属板とを備え、前記ベゼル本体は、前記取り付け孔に挿入可能で前記自動車用外装部品が収容されて取着される収容凹部と、前記収容凹部の開口縁の全周に接続され前記収容凹部が前記取り付け孔に挿入された状態で前記パネル部の前記取り付け孔の周縁部分に係止する環板部とを備え、前記金属板は、前記収容凹部に埋設され前記収容凹部の剛性を高める補強板部と、前記補強板部に接続され前記環板部の周方向に間隔をおいた複数箇所から前記収容凹部と間隔をおいて前記環板部と離れる方向に延在する取り付け板部とを備え、前記取り付け孔の内側に前記収容凹部が挿入されると共に、前記環板部が前記パネル部の前記取り付け孔の周縁部分に当て付けられ、前記スリットに前記取り付け板部が挿通され、かつ、前記挿通された取り付け板部が前記収容凹部から離れる方向に折り曲げられて前記取り付け孔の周囲のパネル部の部分に当てつけられ、前記取り付け孔の周囲のパネル部の部分に当てつけられた前記取り付け板部の部分と前記環板部とで前記パネル部の前記取り付け孔の周縁部分を挟持することで前記ベゼルが前記パネル部に取着されることを特徴とする。

【発明の効果】

【0006】

請求項1記載の発明によれば、パネル部に取り付け孔とスリットを形成することで、ベゼルを介して自動車用外装部品をパネル部に取り付けることが可能となる。したがって、同一形状の自動車用外装部品を車種の異なるパネル部に取り付ける場合、ベゼルを用意し、また、パネル部に単に取り付け孔とスリットと形成することで足りるため、従来のように高価な金型を変更する必要がなくなり、また、自動車用外装部品を支持するためのフレームも不要となり、自動車用外装部品を取り付けるためのコストを大幅に削減することが可能となる。また、合成樹脂またはゴムからなるベゼル本体は金属板により補強され剛性が確保されているため、自動車用外装部品を脱落させることなく確実に車体側で支持できる。

請求項2記載の発明によれば、自動車用外装部品が収容凹部に収容された状態で、自動車用外装部品はパネル部の表面よりも底板部寄りに変位した箇所に位置しているため、自動車用外装部品の向きや取り付け位置を保持する上で有利となる。

請求項3記載の発明によれば、金属製の補強板部が埋設された底板部の中央で自動車用外装部品を支持するため、自動車用外装部品を確実に支持する上で有利となる。また、金属板として均一厚さで均一幅の帯板を用いれば、補強板部と取り付け板部を簡単に構成でき、ベゼル自体のコストダウンを図る上でも有利となる。

請求項4記載の発明によれば、パネル部に当てつけられた取り付け板部の部分と、環板部とで取り付け孔の周囲のパネル部の部分を挟持した以外の箇所も、環板部と突出壁により取り付け孔の周囲のパネル部の部分が挟持されるため、ベゼルをパネル部により安定した状態で取り付ける上で有利となる。

【図面の簡単な説明】

【0007】

【図1】反射板が取着されたリヤバンパーカバーの部分の正面図である。

【図2】図1のX―X線断面図である。

【図3】図1のY―Y線断面図である。

【図4】ベゼルの説明図で、(A)は正面図、(B)は断面側面図、(C)は背面図である。

【図5】図4のX―X線断面図である。

【図6】第2の実施の形態のベゼルの説明図で、図1のX―X線相当の断面図である。

【図7】第2の実施の形態のベゼルの説明図で、図1のY―Y線相当の断面図である。

【図8】第2の実施の形態のベゼルの説明図で、(A)は正面図、(B)は断面側面図、(C)は背面図である。

【発明を実施するための形態】

【0008】

以下、本発明の実施の形態を図面にしたがって説明する。

まず、図1〜図5を参照して第1の実施の形態から説明すると、車体の外観を構成するパネル部はリヤバンパーカバー10であり、自動車用外装部品は反射板12である。

図2、図3に示すように、反射板12をリヤバンパーカバー10に取り付けるに当たりベゼル14が用いられる。

また、反射板12をリヤバンパーカバー10に取り付けるに当たり、リヤバンパーカバー10には、ベゼル14が取着される取り付け孔16と、取り付け孔16の周囲のリヤバンパーカバー10の箇所でリヤバンパーカバー10の周方向に間隔をおいた2箇所に、取り付け孔16の周縁に沿って延在するスリット18が設けられる。

【0009】

ベゼル14は、合成樹脂製またはゴム製で反射板12が取着されるベゼル本体22と、ベゼル本体22に埋め込まれてベゼル本体22を補強する金属板20と備える。

ベゼル本体22にゴム材料を用いる場合には、反射板12の姿勢を変えることなく反射板12を保持でき、かつ、ベゼル本体22の形状を保ち得る程度の硬度を有する材料が使用される。

【0010】

図4〜図5に示すように、ベゼル本体22は、収容凹部24と環板部26とを備えている。

収容凹部24は、取り付け孔16に挿入可能に形成され、収容凹部24には、反射板12が収容され取着されている。

環板部26は、収容凹部24の開口の縁の全周に接続され、収容凹部24が取り付け孔16に挿入された状態でリヤバンパーカバー10の取り付け孔16の周縁部分に係止可能に形成されている。

本実施の形態では、収容凹部24は、円形の底板部28と、底板部28の周囲全周から起立する側板部30とで構成され、底板部28からの側板部30の高さは、リヤバンパーカバー10の形状に対応し周方向において異なった寸法で形成されている。なお、底板部28の形状は円形に限定されず、楕円形、三角形、四角形、多角形など従来公知の様々な形状が採用可能である。

反射板12は底板部28に取着され、反射板12が底板部28に取着された状態で、反射板12の先端は側板部30の先端よりも底板部28寄りに位置している。したがって、ベゼル14がリヤバンパーカバー10に取着された状態で、反射板12はリヤバンパーカバー10の表面よりも前方に変位した箇所に位置する。

環板部26は反射板12が露出するように側板部30の先端から外側に屈曲されている。

【0011】

金属板20は鋼製である。

金属板20は、補強板部32と取り付け板部34とを備えている。

補強板部32は、収容凹部24に埋設され収容凹部24の剛性を高めている。

取り付け板部34は、補強板部32に接続され環板部26の周方向に間隔をおいた複数箇所から収容凹部24と間隔をおいて環板部26と離れる方向に延在している。

本実施の形態では、金属板20は均一幅で均一厚さの帯板状を呈し、補強板部32は、互いに対向する側板部30の箇所と底板部28の中央を通るように底板部28とにわたって埋め込まれた金属板20の部分で構成されている。

また、取り付け板部34は、補強板部32の延在方向の両端にそれぞれ接続されている。より詳細には、補強板部32の延在方向の両端に底板部28側に位置する環板部26の裏面に沿って延在する係止板部36が設けられ、取り付け板部34は、各係止板部36の端部に屈曲部を介して接続されている。

【0012】

補強板部32を含む底板部28の中央に部品取り付け孔38が貫通形成され、反射板12は支持台40で支持されている。

支持台40は、その背面から突出する雄ねじ部材42が部品取り付け孔38に挿通され、底板部28の背面側から雄ねじ部材42の雄ねじに螺合させたナット44により底板部28に取着されている。

なお、自動車用外装部品である反射板12のベゼル14への取り付け構造は、上記の取り付け構造に限定されず、従来公知の様々な取り付け構造が採用可能である。

【0013】

ベゼル14を用いた反射板12のリヤバンパーカバー10への取り付けは次のようになされる。

まず、反射板12をベゼル14の底板部28に取り付ける。

次に、図2、図3に示すように、収容凹部24を取り付け孔16に挿入すると共に、取り付け板部34をスリット18に挿入し、環板部26をリヤバンパーカバー10の取り付け孔16の周縁部分に当て付ける。詳細には、係止板部36も取り付け孔16とスリット18との間に位置するリヤバンパーカバー10部分に当て付ける。

次に、スリット18に挿通された取り付け板部34を、収容凹部24から離れる方向に折り曲げ、取り付け孔16の周囲のリヤバンパーカバー10部分に当て付ける。

これにより、取り付け孔16の周囲のリヤバンパーカバー10部分に当てつけられた取り付け板部34の部分と、環板部26とでリヤバンパーカバー10の取り付け孔16の周縁部分を挟持し、ベゼル14がリヤバンパーカバー10に取着されている。なお、反射板12のベゼル14への取り付けは、ベゼル14をリヤバンパーカバー10に取着した後に行ってもよい。

【0014】

本実施の形態によれば、リヤバンパーカバー10に取り付け孔16とスリット18を形成することで、ベゼル14を介して反射板12をリヤバンパーカバー10に取り付けることが可能となる。

したがって、同一形状の反射板12を車種の異なるリヤバンパーカバー10に取り付ける場合、ベゼル14を用意し、また、リヤバンパーカバー10に単に取り付け孔16とスリット18と形成することで足りるため、従来のように高価な金型を変更する必要がなくなり、また、反射板12を支持するためのフレームも不要となり、反射板12を取り付けるためのコストを大幅に削減することが可能となる。

また、ベゼル本体22は金属板20により補強され剛性が確保されているため、反射板12を脱落させることなく確実に車体側で支持できる。

また、反射板12が収容凹部24に収容された状態で、反射板12はリヤバンパーカバー10の表面よりも前方に変位した箇所に位置しているため、物体がリヤバンパーカバー10にぶつかったとしても、その物体は反射板12に当たることはなく、反射板12の向きや取り付け位置が変わる不具合がない。

また、金属製の補強板部32が埋設された底板部28の中央で反射板12を支持するため、反射板12を確実に支持する上で有利となる。

また、補強板部32として従来公知の様々の構造を採用し、取り付け板部34を三つ以上設けるようにしてもよいが、実施の形態のように金属板20として均一厚さで均一幅の帯板を用い補強板部32と取り付け板部34を構成すれば、ベゼル14自体のコストダウンを図る上でも有利となる。

【0015】

次に、図6〜図8を参照して第2の実施の形態について説明する。なお、第1の実施の形態と同様な箇所、部材に同一の符号を付して説明する。

第2の実施の形態は、側板部30を可撓可能に形成し、また、図6、図8に示すように、第1の実施の形態に突出壁50を加えたものである。

突出壁50は、環板部26寄りで補強板部32が位置する以外の側板部30の全周箇所に、環板部26に対向して設けられ、環板部26と協働してリヤバンパーカバー10の取り付け孔16の周縁部分を挟持するものである。

すなわち、環板部26と、突出壁50と、それらの間に位置する側板部30の部分により、リヤバンパーカバー10の取り付け孔16の周縁部分を挟持する挟持溝52が形成されている。

【0016】

第2の実施の形態では、ベゼル14を用いた反射板12のリヤバンパーカバー10への取り付けは次のようになされる。

まず、反射板12をベゼル14の底板部28に取り付ける。

次に、収容凹部24を取り付け孔16に挿入すると共に、図8(B)に示す取り付け板部34をスリット18に挿入し、環板部26をリヤバンパーカバー10の取り付け孔16の周縁部分に当て付け、その際に、側板部30を撓ませ、図6に示すように、挟持溝52をリヤバンパーカバー10の取り付け孔16の周縁部分に嵌め込み、挟持溝52によりリヤバンパーカバー10の取り付け孔16の周縁部分を挟持する。

次に、図7に示すように、スリット18に挿通された取り付け板部34を、収容凹部24から離れる方向に折り曲げ、取り付け孔16の周囲のリヤバンパーカバー10部分に当て付ける。

これにより、取り付け孔16の周囲のリヤバンパーカバー10部分に当てつけられた取り付け板部34の部分と、環板部26とでリヤバンパーカバー10の取り付け孔16の周縁部分を挟持し、また、挟持溝52によりリヤバンパーカバー10の取り付け孔16の周縁部分を挟持することでベゼル14がリヤバンパーカバー10に取着されている。なお、反射板12のベゼル14への取り付けは、ベゼル14をリヤバンパーカバー10に取着した後に行ってもよい。

【0017】

第2の実施の形態によれば、第1の実施の形態の効果に加え、リヤバンパーカバー10の部分に当てつけられた取り付け板部34の部分と、環板部26とでリヤバンパーカバー10の取り付け孔16の周縁部分を挟持した以外の箇所も、挟持溝52によりリヤバンパーカバー10の取り付け孔16の周縁部分が挟持されるため、ベゼル14をリヤバンパーカバー10により安定した状態で取り付ける上で有利となる。

【0018】

なお、本実施の形態では、自動車用外装部品が反射板12である場合について説明したが、本発明の自動車用外装部品は、フォグランプや、超音波センサなどの各種センサ、カメラなど外装品や装飾品を広く含むものである。

また、本実施の形態では、車体の外観を構成するパネル部がリヤバンパーカバー10である場合について説明したが、パネル部はリヤバンパーカバー10やフロントバンパーカバーに限定されず、車体のその他の箇所の外観を構成するアウターパネルなどのパネル部に広く適用される。

【符号の説明】

【0019】

10……リヤバンパーカバー、12……反射板、14……ベゼル、16……取り付け孔、18……スリット、22……ベゼル本体、24……収容凹部、26……環板部、28……底板部、30……側板部、32……補強板部、34……取り付け板部、38……部品取り付け孔、50……突出壁、52……挟持溝。

【特許請求の範囲】

【請求項1】

車体の外観を構成するパネル部へ自動車用外装部品をベゼルを介して取り付ける構造であって、

前記パネル部には、前記ベゼルを嵌入する取り付け孔と、前記取り付け孔の周囲の前記パネル部の箇所で前記取り付け孔の周方向に間隔をおいた複数箇所にスリットが形成され、

前記ベゼルは、合成樹脂製またはゴム製で前記自動車用外装部品が取着されるベゼル本体と、前記ベゼル本体に埋め込まれて同ベゼル本体を補強する金属板とを備え、

前記ベゼル本体は、前記取り付け孔に挿入可能で前記自動車用外装部品が収容されて取着される収容凹部と、前記収容凹部の開口縁の全周に接続され前記収容凹部が前記取り付け孔に挿入された状態で前記パネル部の前記取り付け孔の周縁部分に係止する環板部とを備え、

前記金属板は、前記収容凹部に埋設され前記収容凹部の剛性を高める補強板部と、前記補強板部に接続され前記環板部の周方向に間隔をおいた複数箇所から前記収容凹部と間隔をおいて前記環板部と離れる方向に延在する取り付け板部とを備え、

前記取り付け孔の内側に前記収容凹部が挿入されると共に、前記環板部が前記パネル部の前記取り付け孔の周縁部分に当て付けられ、

前記スリットに前記取り付け板部が挿通され、かつ、前記挿通された取り付け板部が前記収容凹部から離れる方向に折り曲げられて前記取り付け孔の周囲のパネル部の部分に当てつけられ、

前記取り付け孔の周囲のパネル部の部分に当てつけられた前記取り付け板部の部分と前記環板部とで前記パネル部の前記取り付け孔の周縁部分を挟持することで前記ベゼルが前記パネル部に取着される、

ことを特徴とする自動車用外装部品の取り付け構造。

【請求項2】

前記収容凹部は、底板部と、前記底板部の周囲全周から起立する側板部とを備え、

前記自動車用外装部品は前記底板部に取着され、

前記自動車用外装部品は前記底板部に取着された状態でその先端が前記側板部の先端よりも前記底板部寄りに位置し、

前記環板部は前記底板部に取着された自動車用外装部品が露出するように前記側板部の先端から外側に屈曲されている、

ことを特徴とする請求項1記載の自動車用外装部品の取り付け構造。

【請求項3】

前記金属板は均一幅で均一厚さの帯板状を呈し、

前記補強板部は、互いに対向する前記側板部の箇所と前記底板部の中央を通るように前記底板部とにわたって埋め込まれた前記金属板の部分で構成され、

前記取り付け板部は、前記補強板部の延在方向の両端にそれぞれ接続され、

前記底板部の中央に部品取り付け孔が貫通形成され、

前記自動車用外装部品は、前記部品取り付け孔に挿通された軸を介して前記底板部に取着されている、

ことを特徴とする請求項2記載の自動車用外装部品の取り付け構造。

【請求項4】

前記側板部は可撓可能に形成され、

前記環板部寄りで前記補強板部が位置する以外の前記側板部の全周箇所に、前記環板部に対向し前記環板部と協働して前記パネル部の前記取り付け孔の周縁部分を挟持する突出壁が設けられている、

ことを特徴とする請求項2または3記載の自動車用外装部品の取り付け構造。

【請求項1】

車体の外観を構成するパネル部へ自動車用外装部品をベゼルを介して取り付ける構造であって、

前記パネル部には、前記ベゼルを嵌入する取り付け孔と、前記取り付け孔の周囲の前記パネル部の箇所で前記取り付け孔の周方向に間隔をおいた複数箇所にスリットが形成され、

前記ベゼルは、合成樹脂製またはゴム製で前記自動車用外装部品が取着されるベゼル本体と、前記ベゼル本体に埋め込まれて同ベゼル本体を補強する金属板とを備え、

前記ベゼル本体は、前記取り付け孔に挿入可能で前記自動車用外装部品が収容されて取着される収容凹部と、前記収容凹部の開口縁の全周に接続され前記収容凹部が前記取り付け孔に挿入された状態で前記パネル部の前記取り付け孔の周縁部分に係止する環板部とを備え、

前記金属板は、前記収容凹部に埋設され前記収容凹部の剛性を高める補強板部と、前記補強板部に接続され前記環板部の周方向に間隔をおいた複数箇所から前記収容凹部と間隔をおいて前記環板部と離れる方向に延在する取り付け板部とを備え、

前記取り付け孔の内側に前記収容凹部が挿入されると共に、前記環板部が前記パネル部の前記取り付け孔の周縁部分に当て付けられ、

前記スリットに前記取り付け板部が挿通され、かつ、前記挿通された取り付け板部が前記収容凹部から離れる方向に折り曲げられて前記取り付け孔の周囲のパネル部の部分に当てつけられ、

前記取り付け孔の周囲のパネル部の部分に当てつけられた前記取り付け板部の部分と前記環板部とで前記パネル部の前記取り付け孔の周縁部分を挟持することで前記ベゼルが前記パネル部に取着される、

ことを特徴とする自動車用外装部品の取り付け構造。

【請求項2】

前記収容凹部は、底板部と、前記底板部の周囲全周から起立する側板部とを備え、

前記自動車用外装部品は前記底板部に取着され、

前記自動車用外装部品は前記底板部に取着された状態でその先端が前記側板部の先端よりも前記底板部寄りに位置し、

前記環板部は前記底板部に取着された自動車用外装部品が露出するように前記側板部の先端から外側に屈曲されている、

ことを特徴とする請求項1記載の自動車用外装部品の取り付け構造。

【請求項3】

前記金属板は均一幅で均一厚さの帯板状を呈し、

前記補強板部は、互いに対向する前記側板部の箇所と前記底板部の中央を通るように前記底板部とにわたって埋め込まれた前記金属板の部分で構成され、

前記取り付け板部は、前記補強板部の延在方向の両端にそれぞれ接続され、

前記底板部の中央に部品取り付け孔が貫通形成され、

前記自動車用外装部品は、前記部品取り付け孔に挿通された軸を介して前記底板部に取着されている、

ことを特徴とする請求項2記載の自動車用外装部品の取り付け構造。

【請求項4】

前記側板部は可撓可能に形成され、

前記環板部寄りで前記補強板部が位置する以外の前記側板部の全周箇所に、前記環板部に対向し前記環板部と協働して前記パネル部の前記取り付け孔の周縁部分を挟持する突出壁が設けられている、

ことを特徴とする請求項2または3記載の自動車用外装部品の取り付け構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−240600(P2012−240600A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−114582(P2011−114582)

【出願日】平成23年5月23日(2011.5.23)

【出願人】(000176811)三菱自動車エンジニアリング株式会社 (402)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月23日(2011.5.23)

【出願人】(000176811)三菱自動車エンジニアリング株式会社 (402)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

[ Back to top ]