自己修復性積層構造体及び自己融着絶縁電線

【課題】安価で、且つ、簡便な方法で作製可能な自己修復性に優れた積層構造体を提供することであり、それを用いた自己融着絶縁電線や電気機器を提供することにある。

【解決手段】基材上に、自己修復性樹脂層及びその外層に熱硬化性樹脂トップコートが形成された積層構造体であって、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記熱硬化性樹脂トップコートは前記架橋可能な熱可塑性樹脂の架橋剤又は硬化剤或いは硬化触媒を含むことを特徴とする自己修復性積層構造体。

【解決手段】基材上に、自己修復性樹脂層及びその外層に熱硬化性樹脂トップコートが形成された積層構造体であって、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記熱硬化性樹脂トップコートは前記架橋可能な熱可塑性樹脂の架橋剤又は硬化剤或いは硬化触媒を含むことを特徴とする自己修復性積層構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自己修復性積層構造体及び自己融着絶縁電線に関するものである。

【背景技術】

【0002】

近年の環境問題、例えば、地球温暖化防止および廃棄物の削減および再資源化などに向けて環境負荷の少ない製品の使用が増している。より具体的には、天然由来の材料の製品適用やペットボトルのリサイクルに見られるように、製品の入り口から出口まで環境負荷の低減に向けた努力がなされている。このような製品の流れにおいて、製品使用時の観点からみると、各種製品の長寿命化が環境負荷の低減につながることは言うまでもない。

【0003】

製品の長寿命化に向けては、例えば樹脂材料をみると、樹脂材料そのものの強度を向上させる手法もあるが、樹脂材料に自己修復性を付与する手法もある。後者の方法としては、特許文献1に見られるように、自己修復剤をカプセル化し樹脂材料に埋め込む方法が知られており、樹脂材料の長寿命化が図られている。

【0004】

【特許文献1】特開平7−40491号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述のカプセルを用いる自己修復性積層構造体においては、修復材料を含んだカプセルが高価であるばかりでなく、カプセルを分散するプロセスも必要で実用上の課題が多いことが欠点となっている。また、その修復プロセスやカプセルの大きさから自己修復の対象も繊維強化プラスチック内の層間はく離に限定されている。

【0006】

長寿命化が必要とされる樹脂材料製品、とくに樹脂材料を用いた電気機器の適用範囲は広範に及ぶと思われる。例えば、卑近なところでは樹脂材料が塗工された電気機器の表面のひび割れのような、一般的なクラックの自己修復への対応である。また、巻線を用いた電気機器においては、使用環境が厳しい電力機器に使用されている自己融着絶縁電線のクラックの自己修復への対応である。

【0007】

特に、変圧器や回転用モータの振動によるクラック発生は製品寿命に直結するほどの大きな問題となっている。このように適用できる樹脂材料製品は広く、携帯電話などの電子機器から、冷蔵庫・洗濯機などの電気機器、さらには自動車などの駆動モータから風力発電など、自己修復樹脂材料に対するニーズは大きいと考えられる。

【0008】

本発明の目的は、安価で、且つ、簡便な方法で作製可能な自己修復性に優れた積層構造体を提供することであり、それを用いた自己融着絶縁電線およびこれら絶縁電線が使用された電気機器を提供することにある。

【0009】

本発明の新規な特徴は、本明細書の記述および添付図面によって明らかになるであろう。

【課題を解決するための手段】

【0010】

本発明は、基材上に、自己修復性樹脂層及びその外層に熱硬化性樹脂トップコートが形成された積層構造体であって、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記熱硬化性樹脂トップコートは前記架橋可能な熱可塑性樹脂の架橋剤又は硬化剤或いは硬化触媒を含むことを特徴とする自己修復性積層構造体を提供するものである。

【0011】

また、本発明は、導体上に、自己修復性樹脂層及びその外層に未硬化の自己融着性熱硬化性樹脂のトップコートが形成され、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記熱硬化性樹脂トップコートは前記架橋可能又は硬化可能な熱可塑性樹脂の架橋剤又は硬化剤或いは硬化触媒を含むことを特徴とする自己融着絶縁電線を提供するものである。

【発明の効果】

【0012】

本発明によれば、安価で、且つ、簡便な方法で作製可能な自己修復性に優れた積層構造体を提供でき、それを用いた自己融着絶縁電線や電気機器を提供できる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る自己修復性積層構造体の一例を示す断面図である。

【図2】本発明に係る自己修復性積層構造体の他の例を示す断面図である。

【図3】本発明に係る自己融着絶縁電線の一例を示す断面図である。

【図4】本発明に係る積層構造体の比較例を示す断面図である。

【図5】本発明に係る自己融着絶縁電線の比較例を示す断面図である。

【図6A】本発明及び比較例に係る積層構造体の自己修復を説明する断面図である。

【図6B】比較例に係る積層構造体の自己修復を説明する断面図である。

【図6C】本発明に係る積層構造体の自己修復を説明する断面図である。

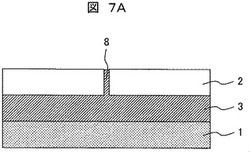

【図7A】本発明に係る積層構造体の自己修復を説明する断面図である。

【図7B】本発明に係る積層構造体の自己修復を説明する断面図である。

【発明を実施するための形態】

【0014】

以下、本発明について、図面を参照して実施の形態(実施例)とともに詳細に説明する。図1は本発明に係わる自己修復性積層構造体の概略構成を説明するための模式図である。基材1の上に、自己修復樹脂層3が設けられ、その上層に熱硬化性樹脂層2が設けられている。図4は、ここに示した自己修復樹脂層がない場合の積層構造体となる。

【0015】

図2は本発明に係わる自己修復性積層構造体の概略構成を説明するための模式図である。基材1の上に、自己修復樹脂層3が設けられ、その上層に熱硬化性樹脂層2が設けられている。さらに、自己修復樹脂層と熱硬化性樹脂層の間にバリア層4が設けられている。

【0016】

図3は本発明に係わる自己修復性積層構造体を用いた自己融着絶縁電線の概略構成の説明図である。導体5の上に絶縁被膜層6が形成され、さらに、その上層に自己修復樹脂層3が設けられ、その上層に熱硬化性樹脂層2が設けられている。図5はここに示した自己修復樹脂層がない場合の自己融着絶縁電線となる。

【0017】

本発明に係わる基材の材質はプラスチック、ガラス、金属、セラミックスなど固体状であれば、とくに材質は限定されない。また、これらの材質が混合された基材であっても良い。本発明に係わる基材の形状も、平板状、線状、ブロック状、球状など積層構造体で被覆できるものなら、とくに形状は限定されない。

【0018】

本発明に係わる熱硬化性樹脂層に使用される熱硬化性樹脂としては、エポキシ樹脂、フェノキシ樹脂、アクリル樹脂、フェノール樹脂、メラミン樹脂、熱硬化性ポリイミドなどがあげられる。この中で自己融着絶縁電線用の熱硬化性樹脂としてはフェノキシ樹脂が好ましい。フェノキシ樹脂の中で、とくに、ビスフェノールA型やビスフェノールS型フェノキシ樹脂が好ましい。本発明に係わる熱硬化性樹脂層(トップコート)は熱硬化性樹脂及びその硬化剤又は硬化触媒の他に、自己修復性樹脂層のための硬化剤、架橋剤或いは硬化触媒を含んでいてもよい。この硬化剤、架橋剤或いは硬化触媒はその下層の己修復性樹脂層の自己修復性樹脂の硬化に用いられる。自己修復性層が2成分以上を含む場合、その1成分以上と反応する硬化剤、架橋剤或いは硬化触媒を予め前記熱硬化性樹脂層に添加しておく。

【0019】

本発明に係わる自己修復性樹脂層に使用される自己修復性樹脂としては熱可塑性樹脂のように、高温で流動性を示すものならいかなるものでも使用可能である。ブチラール樹脂、フェノキシ樹脂、ポリアミド樹脂があげられる。フェノキシ樹脂ではビスフェノールA型やビスフェノールS型フェノキシ樹脂が挙げられる。これらフェノキシ樹脂にエポキシ樹脂が添加された熱可塑性樹脂でも構わない。ポリアミド樹脂では、各種ナイロン樹脂が使用可能である。この自己修復性樹脂は加熱下で流動性を示し、その上層の熱硬化性樹脂層に発生した欠陥に流入し、かつ上記熱硬化性樹脂層に含まれる硬化剤又は、架橋剤或いは硬化触媒と反応して硬化し、上記熱硬化性樹脂層を修復する。

【0020】

本発明に係わるバリア層とは熱硬化性樹脂層の硬化剤がたとえば常温或いは低温(たとえば100℃以下)で自己修復性樹脂層へ拡散するのを抑制する目的で設けられている。硬化剤の拡散を抑制するものならその材質はいずれでも構わない。一般的に硬化剤は極性が大きいので、これと相性の良くない無極性の材質がとくに好ましい。ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリスチレン系樹脂などが挙げられる。自己修復性樹脂層作製の際にポリエチレングリコールやポリビニルアルコールなどの界面活性剤などを用いれば、自発的にバリア層が形成される。

【0021】

本発明に係わる硬化剤としては、自己修復性樹脂層がエポキシ樹脂を含む場合、アミン系触媒、酸無水物、イミダゾール類などを用いることができる。自己修復性樹脂層がフェノキシ樹脂である場合、潜在性硬化剤などを用いることができる。アミン系触媒としてメタキシレンジアミンやトリメチルヘサメチレンジアミンなどが挙げられるイミダゾール類として2−フェニルイミダゾールやジアザビシクロウンデセンなどが挙げられる。酸無水物としてテトラヒドロ無水フタル酸やヘキサヒドロ無水フタル酸などが挙げられる。潜在性硬化剤としてブロックイソシアネートや芳香族スルホニウム塩などが挙げられる。前者は熱により、後者は光により硬化剤に転換される。

【0022】

本発明に係わる自己融着絶縁電線とは絶縁被膜を有する自己融着電線であり、銅線の表面にエナメル層が設けられ、このエナメル層の上の自己融着層が設けられている電線である。エナメル層はポリエステルイミドワニス、ポリアイミドイミドワニスを塗布・焼成により形成される。

【0023】

本発明に係わる自己融着絶縁電線が使用されている電気機器とは、例えばスピーカボイスコイルが搭載されている携帯電話など電子機器から、コンプレッサモータなどの家電用モータが搭載されている冷蔵庫や洗濯機などの家庭用電気機器、さらには変圧器や風力発電機用の産業用モータや回転モータなどの電力機器、自動車用の電装用モータを含んでいる。

【0024】

とくに、巻線を用いた電力機器においては、使用環境が厳しく自己融着絶縁電線のクラックの自己修復への対応は急務である。とくに、変圧器や発電機用回転機モータの振動によるクラック発生は製品寿命に直結するほどの大きな問題となっている。さらに、これら電力機器は、使用場所も山間地帯から海洋地帯、さらには宇宙空間など容易に修理などの作業ができる環境にはなく、製品の長寿命化が最も期待され、自己修復樹脂材料の適用分野の一つになると期待されている。

【0025】

次に、本発明に係る自己修復性積層構造体およびそれを用いた自己融着絶縁電線の具体的な実施例について説明するが、本発明の範囲はこれらの実施例に限定されるものでない。

【実施例1】

【0026】

図1に示した自己修復性積層構造体について説明する。基材1には大きさが20mm×40mmで、厚さが1mmのガラス基材を使用した。熱硬化性樹脂層2にはビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製 グレード名「1001」)を使用した。自己修復性樹脂層3にはフェノキシ樹脂(YP−55:東都化成製)とビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製 グレード名「1001」)のブレンド樹脂を使用した。

【0027】

トップコートを形成する熱硬化性樹脂ワニスには、主成分としてビスフェノールA型エポキシ樹脂、硬化剤であるメチルヘキサヒドロ無水フタル酸(HN−5500、日立化成工業製)、触媒のイミダゾール系硬化触媒(P−200、ジャパンエポキシレジン製)を使用した。それぞれ72重量部、26重量部、2重量部をテトラヒドロフランに加え、固形分重量濃度20%の熱硬化性樹脂ワニスを得た。

【0028】

自己修復性樹脂ワニスにはフェノキシ樹脂とビスフェノールA型エポキシ樹脂を使用した。それぞれ50重量部ずつをテトラヒドロフランに加え、固形分重量濃度20%の自己修復性樹脂ワニスを得た。イミダゾール系硬化触媒は自己修復性樹脂の硬化剤としての役割がある。

【0029】

ガラス基材表面をアセトンで洗浄し、乾燥後に自己修復性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で1時間かけて完全に溶媒を除去した。これにより膜厚が約40μmの自己修復性樹脂層を作製した。

【0030】

上記で作製した自己修復性樹脂層の上に熱硬化性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で2時間かけて完全に溶媒を除去すると同時に、エポキシ樹脂の硬化反応を終了させた。これにより膜厚が約40μmの熱硬化性樹脂トップコートを作製し、自己修復性積層構造体Aを得た。

【0031】

比較例として、図4に示したガラス基材1と熱硬化性樹脂層2からなる積層構造体を作製した。熱硬化性樹脂層2の作製には実施例1の熱硬化性樹脂ワニスを使用し、積層構造体Aを得た。

【0032】

自己修復性積層構造体A及び積層構造体Aに対し、フェザー製カミソリ(ハイ・ステンレス両刃、厚さ0.1mm)を使用して積層構造体の表面に垂直に押しあて、それぞれの積層構造体に切創痕7を作製した。図6Aは切創後の自己修復性積層構造体A、図6Bは切創後の積層構造体Aの断面の概略図を示している。これらの切創痕7の状態は実体顕微鏡で容易に観察することができる。こられ積層構造体の基材がガラス基材であるため、透過顕微鏡でも観察することができる。

【0033】

これら切創後の自己修復性積層構造体A及び積層構造体Aを160℃で5分間放置後に実体顕微鏡で観察したところ、積層構造体Aにおいては、切創痕の左右の断面間隔が若干狭くなっていたものの図6Bの形態がほぼ維持されていた。これに対して、自己修復性積層構造体Aにおいては、図7Aに示したように熱硬化性樹脂層2の切創痕が自己修復性樹脂の流動により埋まった形態に変化していた。もちろん、自己修復性樹脂層3の切創痕は判別することができなかった。熱硬化性樹脂層のイミダゾールが自己修復性樹脂の架橋剤又は硬化剤として働いたと推定される。

【0034】

本実施例においては、自己修復性樹脂層にフェノキシ樹脂とビスフェノールA型エポキシ樹脂のブレンド樹脂を使用しているが、その重量部比は160℃で溶融流動することから選択されている。自己修復温度を160℃以下に設定する場合、エポキシ樹脂の重量部を増加させればよい。反対に、自己修復温度を160℃以上に設定する場合、フェノキシ樹脂の重量部を増加させればよい。これらはブレンド樹脂を用いた時の利点でもある。直接、溶融流動温度の決まった単一の熱可塑性樹脂を用いても同様の自己修復が達成される。たとえば、ブチラール樹脂やポリアミド樹脂などの熱可塑性樹脂を用いれば、使用した熱可塑性樹脂に合わせた設定温度で自己修復を達成することが可能となる。以上、本発明の自己修復性積層構造体においては、自己修復させる温度を任意に設定できる点にも特徴がある。

【0035】

本実施例では自己修復性積層構造体の表面に垂直な切創の自己修復について説明してきたが、もちろん、熱可塑性樹脂層と自己修復性樹脂層の剥離にも対応できることは明らかである。

【0036】

本実施例では熱硬化性樹脂層の樹脂としてエポキシ樹脂に限定しているが、ユリア樹脂、メラミン樹脂、フェノール樹脂、不飽和ポリエステル樹脂などの熱硬化性樹脂を使用しても同様の自己修復効果が得られることも明らかであろう。

【0037】

また、熱硬化性樹脂層と自己修復性樹脂層には樹脂成分だけでなく、ガラス繊維、アルミナフィラなどの添加材料があっても、その自己修復効果が得られることも明らかであろう。

【実施例2】

【0038】

図2に示した自己修復性積層構造体について説明する。基材1には大きさが20mm×40mmで、厚さが1mmのアルミ基材を使用した。熱硬化性樹脂層2にはビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製グレード名「1001」)を使用した。自己修復性樹脂層3にはフェノキシ樹脂(YP−55:東都化成製)とビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製グレード名「1001」)のブレンド樹脂を使用した。バリア層にはシクロオレフィンポリマー樹脂(日本ゼオン製、Zeonex480)を使用した。

【0039】

熱硬化性樹脂ワニスには、主成分としてビスフェノールA型エポキシ樹脂、硬化剤であるメチルヘキサヒドロ無水フタル酸(HN−5500、日立化成工業製)、触媒のイミダゾール系硬化触媒(P−200、ジャパンエポキシレジン製)、自己修復性樹脂の硬化剤として安定化イソシアネート(昭和電工製、カレンズMOI−BM)を使用した。それぞれ68重量部、25重量部、2重量部、5重量部をテトラヒドロフランに加え、固形分重量濃度20%の熱硬化性樹脂ワニスを得た。

【0040】

自己修復性樹脂ワニスにはフェノキシ樹脂とビスフェノールA型エポキシ樹脂を使用した。それぞれ70重量部と30重量部をテトラヒドロフランに加え、固形分重量濃度20%の自己修復性樹脂ワニスを得た。

【0041】

バリア層用ワニスはシクロオレフィンポリマー樹脂をトルエンに加え、固形分重量濃度5%のバリア層用ワニスを得た。

【0042】

アルミ基材表面をアセトンで洗浄し、乾燥後に自己修復性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で1時間かけて完全に溶媒を除去した。これにより膜厚が約40μmの自己修復性樹脂層を作製した。

【0043】

上記で作製した自己修復性樹脂層の上にバリア層用ワニスバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で1時間かけて完全に溶媒を除去した。これにより膜厚が約5μmのバリア層を作製した。

【0044】

上記で作製したバリア層を紫外線照射したのちに、このバリア層の上に熱硬化性樹脂ワニスをバーコーターで塗布した。紫外線照射はバリア層と熱硬化性樹脂膜との接着性を向上させるためである。室温で溶媒を風乾させた後、150℃で2時間かけて完全に溶媒を除去し、エポキシ樹脂の硬化反応を終了させた。これにより膜厚が約40μmの熱硬化性樹脂層を作製し、自己修復性積層構造体Bを得た。

【0045】

比較例として、図1に示したアルミ基材1、自己修復樹脂層3と熱硬化性樹脂層2からなる積層構造体Bを作製した。自己修復樹脂層3としては、前記自己修復ワニスを用い、また熱硬化性樹脂層2としては前記の熱硬化性樹脂ワニスを用いたが、上記熱硬化性樹脂ワニスの硬化を180℃で4時間かけて行ったために、上記熱硬化性樹脂ワニスに添加した安定化イソシアネートが上記自己修復樹脂ワニスに拡散し、自己修復樹脂であるフェノキシ樹脂が硬化した。

【0046】

自己修復性積層構造体B及び積層構造体Bに対し、フェザー製カミソリ(ハイ・ステンレス両刃、厚さ0.1mm)を使用して積層構造体の表面に垂直に押しあて、それぞれの積層構造体に切創痕7を作製した。図6Cは切創後の自己修復性積層構造体B、図6Aは切創後の積層構造体Bの断面の概略図を示している。これらの切創痕7の状態は実体顕微鏡で容易に観察することができる。

【0047】

これら切創後の自己修復性積層構造体B及び積層構造体Bを180℃で5分間放置後に実体顕微鏡で観察したところ、積層構造体Bにおいては、切創痕の左右の断面間隔が若干狭くなっていたものの図6Aの形態がほぼ維持されていた。これは積層構造体Bの作製過程において、熱硬化性樹脂層の硬化反応に150℃で4時間かけたことにより、熱硬化性樹脂に含まれていた安定化イソシアネートが自己修復樹脂層へ拡散し、180℃で5分間放置により自己修復樹脂層のフェノキシ樹脂が安定化イソシアネートにより架橋硬化し、流動性が失活したためと考えられる。

【0048】

これに対して、自己修復性積層構造体Bにおいては、図7Bに示したように熱硬化性樹脂層2の切創痕8が自己修復性樹脂の流動により埋まった形態に変化していた。ただし、熱硬化性樹脂層の表面にまで流動している様子は観察されなかった。これはフェノキシ樹脂が熱硬化性樹脂層2に含まれる安定化イソシアネートと反応硬化し流動性が低下したためと推測される。

【0049】

本実施例においては、自己修復性樹脂層にフェノキシ樹脂(高分子)とビスフェノールA型エポキシ樹脂(低分子)のブレンド樹脂を使用しているが、その重量部比は180℃で溶融流動することから選択されている。自己修復温度を180℃以上に設定する場合、高分子量であるフェノキシ樹脂の重量部を増加させればよい。これらはブレンド樹脂を用いた時の利点でもある。直接、溶融流動温度の決まった単一の熱可塑性樹脂を用いても同様の自己修復が達成される。たとえば、不飽和ポリエステル樹脂や変性ポリアミド樹脂などの熱可塑性樹脂を用いれば、使用した熱可塑性樹脂に合わせた設定温度で熱可塑性樹脂を達成することが可能となる。

【0050】

本実施例の自己修復性積層構造体においては、自己修復性樹脂の流動により熱硬化性樹脂層(トップコート)の欠陥に侵入し、かつその部分で熱硬化性樹脂層に存在する硬化剤又は触媒(これらは自己修復性樹脂の架橋剤又は硬化剤としても機能するように、熱硬化性樹脂に対して過剰量添加する。)と反応し、前記欠陥部を自己修復するとともに、修復部分が熱可塑性樹脂層の表面からはみ出ないように、自己修復性樹脂層の流動性を調節することができる点に特徴がある。また、前記熱硬化性樹脂の硬化剤又は硬化触媒とは別の物質で、自己修復性樹脂の硬化剤又は架橋剤として作用する物質を前記熱硬化性樹脂層に添加することができる。

【0051】

本実施例では熱硬化性樹脂層の樹脂としてエポキシ樹脂に限定しているが、ユリア樹脂、メラミン樹脂、フェノール樹脂、不飽和ポリエステル樹脂などの熱硬化性樹脂を使用しても同様の自己修復効果が得られることも明らかであろう。

【0052】

また、熱硬化性樹脂層と自己修復性樹脂層には樹脂成分だけでなく、ガラス繊維、アルミナフィラなどの添加材料があっても、その自己修復効果が得られることも明らかであろう。

【0053】

本実施例においては、バリア層はシクロオレフィンポリマー樹脂をトルエンに加えバリア層用ワニスを適用した。しかしながら、自己修復性樹脂ワニスを作製する際にシクロオレフィンポリマー樹脂をテトラヒドロフランに溶解させておけば、自己修復性樹脂層が形成される際にシクロオレフィンポリマーが自己修復性樹脂層表面に相分離してくることから、自発的にバリア層を形成する手段も使用可能で、本実施例と同様な自己修復の効果が得られる。

【0054】

以下に、自己修復性樹脂と架橋剤の組み合わせを示す。

【0055】

エポキシ樹脂の場合、安定化イソシアネートが使用可能(実施例記述)。

【0056】

ユリア樹脂(ユリア樹脂+ヒドラゾジカルボンアミド)の場合、安定化イソシアネートが使用可能。

【0057】

メラミン樹脂(メラミン樹脂+ヒドラゾジカルンボアミド)の場合、安定化イソシアネートが使用可能。

【0058】

フェノール樹脂(レゾール型フェノール樹脂は硬化剤不要)の場合、安定化イソシアネートが使用可能。

【0059】

不飽和ポリエステル樹脂(不飽和ポリエステル樹脂+有機過酸化物)の場合、安定化イソシアネートが使用可能。

【0060】

上記架橋剤は、トップコートを形成する樹脂組成物に添加しておくことが必要である。

【実施例3】

【0061】

図3に示した自己融着絶縁電線について説明する。基材にはポリアミドイミドエナメル線を使用した。絶縁被膜6となるポリアミドイミド被膜厚さは10μmであり、導体5となる銅線の導体径はφ0.8mmである。熱硬化性樹脂層2にはフェノキシ樹脂(YP−50:東都化成製)を使用した。自己修復性樹脂層3にはフェノキシ樹脂(YP−55:東都化成製)とビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製グレード名「1001」)のブレンド樹脂を使用した。

【0062】

熱硬化性樹脂ワニスには主成分としてフェノキシ樹脂、架橋硬化剤である安定化イソシアネート(昭和電工製、カレンズMOI−BP)を使用した。それぞれ80重量部、20重量部をテトラヒドロフランに加え、固形分重量濃度20%の熱硬化性樹脂ワニスを得た。

【0063】

自己修復性樹脂ワニスにはフェノキシ樹脂とビスフェノールA型エポキシ樹脂を使用した。それぞれ80重量部と20重量部をテトラヒドロフランに加え、固形分重量濃度20%の自己修復性樹脂ワニスを得た。

【0064】

ポリアミドイミドエナメル線に自己修復性樹脂ワニスを塗布焼付けし、これにより膜厚が約30μmの自己修復性樹脂層を作製した。さらに、この自己修復性樹脂層に熱硬化性樹脂ワニスを塗布焼付けし、これにより膜厚が約40μmの熱硬化性樹脂性樹脂層を作製し、自己融着絶縁電線Cを得た。

【0065】

最外層の熱硬化性樹脂のトップコート2を硬化させる前は、このトップコートは自己融着性を有する。そして上記自己融着性絶縁電線をコイル等に成型した後、トップコートを融着・硬化させた後は、トップコートに発生した欠陥に、ある加熱温度下で自己修復性樹脂6の一部が欠陥内に流動し、トップコート2内に存在する架橋剤又は硬化剤或いは硬化触媒と反応して欠陥部を修復して熱硬化性樹脂に変換する。

【0066】

比較例として、図5に示した導体5と絶縁被膜6からなるポリアミドイミドエナメル線と熱硬化性樹脂層2からなる自己融着絶縁電線Dを作製した。熱硬化性樹脂層2の作製には上記の熱硬化性樹脂ワニスを使用し、自己融着絶縁電線Dを得た。

【0067】

自己融着絶縁電線C及び自己融着絶縁電線Dに対し、折り曲げ操作により強制的に絶縁導体の外周に設けられている熱硬化性融着皮膜にクラックを発生させた。

【0068】

これらクラックを発生後の自己融着絶縁電線C及び自己融着絶縁電線Dを180℃で5分間放置後に実体顕微鏡で観察したところ、自己融着絶縁電線Dにおいては、クラックを明瞭に観察することができた。これに対して、自己融着絶縁電線Cにおいては、クラック部位が自己修復性樹脂層にある自己修復性樹脂の流動により埋まった状態で観察された。

【0069】

本実施例ではバリア層を設けた自己融着絶縁電線ではないが、実施例2に示したように、シクロオレフィンポリマー樹脂をトルエンに加えて得られた固形分重量濃度5%のバリア層用ワニスを使用すれば、自己修復性樹脂をクラック部位で硬化させ流動を抑制することが可能となる。この場合、熱硬化性樹脂層にフェノキシ樹脂の架橋硬化剤である安定化イソシアネートを当量関係よりも若干過剰に添加しておけばよい。

【0070】

また、熱硬化性樹脂層にビスフェノールA型エポキシ樹脂に対するアミン系硬化剤を添加しておいてもかまわない。いずれも、自己修復性樹脂をクラック部位で硬化させ流動を抑制する効果があることは明らかである。

【0071】

本実施例においては、自己修復性樹脂層にフェノキシ樹脂とビスフェノールA型エポキシ樹脂のブレンド樹脂を使用しているが、その重量部比は設定温度で溶融流動することから選択されている。本発明の自己融着絶縁電線においては、自己修復させる温度を任意に設定できる点に特徴がある。これを用いた電気機器の使用温度で溶融流動するフェノキシ樹脂とビスフェノールA型エポキシ樹脂のブレンド樹脂を用いれば、振動によるクラックに対応でき、長寿命化に対応可能な変圧器、発電用のモータそして自動車の駆動用モータなどの電気機器を提供できる。

【実施例4】

【0072】

図1に示した自己修復性積層構造体について説明する。基材1には大きさが20mm×40mmで、厚さが1mmのガラス基材を使用した。熱硬化性樹脂層2にはビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製グレード名「1001」)を使用した。自己修復性樹脂層3にはポリビニルブチラール樹脂(BM-1:積水化学製)を使用した。

【0073】

熱硬化性樹脂ワニスには、主成分としてビスフェノールA型エポキシ樹脂、硬化剤であるメチルヘキサヒドロ無水フタル酸(HN-5500、日立化成工業製)、触媒のイミダゾール系硬化触媒(P-200、ジャパンエポキシレジン製)、自己修復性樹脂の硬化剤として安定化イソシアネート(昭和電工製、カレンズMOI-BM)を使用した。それぞれ68重量部、25重量部、2重量部、5重量部をテトラヒドロフランに加え、固形分重量濃度20%の熱硬化性樹脂ワニスを得た。

【0074】

自己修復性樹脂ワニスにはポリビニルブチラール樹脂を使用した。イソプロパノールに加え、固形分重量濃度20%の自己修復性樹脂ワニスを得た。

【0075】

ガラス基材表面をアセトンで洗浄し、乾燥後に自己修復性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、80℃で1時間かけて完全に溶媒を除去した。これにより膜厚が約40μmの自己修復性樹脂層を作製した。

【0076】

上記で作製した自己修復性樹脂層の上に熱硬化性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で2時間かけて完全に溶媒を除去すると同時に、エポキシ樹脂の硬化反応を終了させた。これにより膜厚が約40μmの熱硬化性樹脂層を作製し、自己修復性積層構造体Aを得た。

【0077】

比較例として、図4に示したガラス基材1と熱硬化性樹脂層2からなる積層構造体を作製した。熱硬化性樹脂層2の作製には上記の熱硬化性樹脂ワニスを使用し、積層構造体Aを得た。

【0078】

自己修復性積層構造体A及び積層構造体Aに対し、フェザー製カミソリ(ハイ・ステンレス両刃、厚さ0.1mm)を使用して積層構造体の表面に垂直に押しあて、それぞれの積層構造体に切創痕7を作製した。図6Aは切創後の自己修復性積層構造体A、図6Bは切創後の積層構造体Aの断面の概略図を示している。これらの切創痕7の状態は実体顕微鏡で容易に観察することができる。これら積層構造体の基材がガラス基材であるため、透過顕微鏡でも観察することができる。

【0079】

これら切創後の自己修復性積層構造体A及び積層構造体Aを100℃で5分間放置後に実体顕微鏡で観察したところ、積層構造体Aにおいては、切創痕の左右の断面間隔が若干狭くなっていたものの図6Bの形態がほぼ維持されていた。これに対して、自己修復性積層構造体Aにおいては、図7Aに示したように熱硬化性樹脂層2の切創痕が自己修復性樹脂の流動により埋まった形態に変化していた。もちろん、自己修復性樹脂層3の切創痕は判別することができなかった。

【0080】

本実施例では自己修復性積層構造体の表面に垂直な切創の自己修復について説明してきたが、もちろん、熱可塑性樹脂層と自己修復性樹脂層のはく離にも対応できることは明らかである。

【0081】

本実施例では熱硬化性樹脂層の樹脂としてエポキシ樹脂に限定しているが、ユリア樹脂、メラミン樹脂、フェノール樹脂、不飽和ポリエステル樹脂などの熱硬化性樹脂を使用しても同様の自己修復効果が得られることも明らかであろう。

【0082】

また、熱硬化性樹脂層と自己修復性樹脂層には樹脂成分だけでなく、ガラス繊維、アルミナフィラなどの添加材料があっても、その自己修復効果が得られることも明らかであろう。

【実施例5】

【0083】

図1に示した自己修復性積層構造体について説明する。基材1には大きさが20mm×40mmで、厚さが1mmのガラス基材を使用した。熱硬化性樹脂層2には熱硬化型アクリル樹脂(三井化学社製)を使用した。自己修復性樹脂層3にはフェノキシ樹脂(YP-55:東都化成社製)とビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン社製グレード名「1001」)のブレンド樹脂を使用した。

【0084】

熱硬化性樹脂ワニスには、主成分として熱硬化型アクリル樹脂、硬化剤であるイソホロンジイソシアネート(バイエル社製)、自己修復性樹脂の硬化剤として安定化イソシアネート(昭和電工社製、カレンズMOI-BM)を使用した。それぞれ72重量部、26重量部、2重量部をメチルエチルケトンに加え、固形分重量濃度20%の熱硬化性樹脂ワニスを得た。

【0085】

自己修復性樹脂ワニスにはフェノキシ樹脂とビスフェノールA型エポキシ樹脂を使用した。それぞれ50重量部ずつをテトラヒドロフランに加え、固形分重量濃度20%の自己修復性樹脂ワニスを得た。

【0086】

ガラス基材表面をアセトンで洗浄し、乾燥後に自己修復性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で1時間かけて完全に溶媒を除去した。これにより膜厚が約40μmの自己修復性樹脂層を作製した。

【0087】

上記で作製した自己修復性樹脂層の上に熱硬化性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、120℃で1時間かけて完全に溶媒を除去すると同時に、アクリル樹脂の硬化反応を終了させた。これにより膜厚が約40μmの熱硬化性樹脂層を作製し、自己修復性積層構造体Aを得た。

【0088】

比較例として、図4に示したガラス基材1と熱硬化性樹脂層2からなる積層構造体を作製した。熱硬化性樹脂層2の作製には上記の熱硬化性樹脂ワニスを使用し、積層構造体Aを得た。

【0089】

自己修復性積層構造体A及び積層構造体Aに対し、フェザー製カミソリ(ハイ・ステンレス両刃、厚さ0.1mm)を使用して積層構造体の表面に垂直に押しあて、それぞれの積層構造体に切創痕7を作製した。図6Aは切創後の自己修復性積層構造体A、図6Bは切創後の積層構造体Aの断面の概略図を示している。これらの切創痕7の状態は実体顕微鏡で容易に観察することができる。こられ積層構造体の基材がガラス基材であるため、透過顕微鏡でも観察することができる。

【0090】

これら切創後の自己修復性積層構造体A及び積層構造体Aを160℃で5分間放置後に実体顕微鏡で観察したところ、積層構造体Aにおいては、切創痕の左右の断面間隔が若干狭くなっていたものの図6Bの形態がほぼ維持されていた。これに対して、自己修復性積層構造体Aにおいては、図7Aに示したように熱硬化性樹脂層2の切創痕が自己修復性樹脂の流動により埋まった形態に変化していた。もちろん、自己修復性樹脂層3の切創痕は判別することができなかった。

【0091】

本実施例では自己修復性積層構造体の表面に垂直な切創の自己修復について説明してきたが、もちろん、熱可塑性樹脂層と自己修復性樹脂層のはく離にも対応できることは明らかである。

【0092】

本実施例では熱硬化性樹脂層の硬化剤としてイソホロンジイソシアネートを記載しているが、トリレンジイソシアネート、ジフェニルメタンジシソシアネート、トリメチルヘキサメチレンジイソシアネートなどの硬化剤を使用しても同様の自己修復効果が得られることも明らかであろう。

【0093】

また、熱硬化性樹脂層と自己修復性樹脂層には樹脂成分だけでなく、ガラス繊維、アルミナフィラなどの添加材料があっても、その自己修復効果が得られることも明らかであろう。

【0094】

以上、本発明を、上述の実施例に基づき具体的に説明したが、本発明は、上述の実施例に限定されるものではなく、その要旨を逸脱しない範囲において、種々変更可能であることはもちろんである。

【符号の説明】

【0095】

1…基材、2…熱硬化性樹脂層、3…自己修復樹脂層、4…バリア層、5…導体、6…絶縁被膜、7…クラック、8…流動自己修復樹脂。

【技術分野】

【0001】

本発明は、自己修復性積層構造体及び自己融着絶縁電線に関するものである。

【背景技術】

【0002】

近年の環境問題、例えば、地球温暖化防止および廃棄物の削減および再資源化などに向けて環境負荷の少ない製品の使用が増している。より具体的には、天然由来の材料の製品適用やペットボトルのリサイクルに見られるように、製品の入り口から出口まで環境負荷の低減に向けた努力がなされている。このような製品の流れにおいて、製品使用時の観点からみると、各種製品の長寿命化が環境負荷の低減につながることは言うまでもない。

【0003】

製品の長寿命化に向けては、例えば樹脂材料をみると、樹脂材料そのものの強度を向上させる手法もあるが、樹脂材料に自己修復性を付与する手法もある。後者の方法としては、特許文献1に見られるように、自己修復剤をカプセル化し樹脂材料に埋め込む方法が知られており、樹脂材料の長寿命化が図られている。

【0004】

【特許文献1】特開平7−40491号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述のカプセルを用いる自己修復性積層構造体においては、修復材料を含んだカプセルが高価であるばかりでなく、カプセルを分散するプロセスも必要で実用上の課題が多いことが欠点となっている。また、その修復プロセスやカプセルの大きさから自己修復の対象も繊維強化プラスチック内の層間はく離に限定されている。

【0006】

長寿命化が必要とされる樹脂材料製品、とくに樹脂材料を用いた電気機器の適用範囲は広範に及ぶと思われる。例えば、卑近なところでは樹脂材料が塗工された電気機器の表面のひび割れのような、一般的なクラックの自己修復への対応である。また、巻線を用いた電気機器においては、使用環境が厳しい電力機器に使用されている自己融着絶縁電線のクラックの自己修復への対応である。

【0007】

特に、変圧器や回転用モータの振動によるクラック発生は製品寿命に直結するほどの大きな問題となっている。このように適用できる樹脂材料製品は広く、携帯電話などの電子機器から、冷蔵庫・洗濯機などの電気機器、さらには自動車などの駆動モータから風力発電など、自己修復樹脂材料に対するニーズは大きいと考えられる。

【0008】

本発明の目的は、安価で、且つ、簡便な方法で作製可能な自己修復性に優れた積層構造体を提供することであり、それを用いた自己融着絶縁電線およびこれら絶縁電線が使用された電気機器を提供することにある。

【0009】

本発明の新規な特徴は、本明細書の記述および添付図面によって明らかになるであろう。

【課題を解決するための手段】

【0010】

本発明は、基材上に、自己修復性樹脂層及びその外層に熱硬化性樹脂トップコートが形成された積層構造体であって、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記熱硬化性樹脂トップコートは前記架橋可能な熱可塑性樹脂の架橋剤又は硬化剤或いは硬化触媒を含むことを特徴とする自己修復性積層構造体を提供するものである。

【0011】

また、本発明は、導体上に、自己修復性樹脂層及びその外層に未硬化の自己融着性熱硬化性樹脂のトップコートが形成され、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記熱硬化性樹脂トップコートは前記架橋可能又は硬化可能な熱可塑性樹脂の架橋剤又は硬化剤或いは硬化触媒を含むことを特徴とする自己融着絶縁電線を提供するものである。

【発明の効果】

【0012】

本発明によれば、安価で、且つ、簡便な方法で作製可能な自己修復性に優れた積層構造体を提供でき、それを用いた自己融着絶縁電線や電気機器を提供できる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る自己修復性積層構造体の一例を示す断面図である。

【図2】本発明に係る自己修復性積層構造体の他の例を示す断面図である。

【図3】本発明に係る自己融着絶縁電線の一例を示す断面図である。

【図4】本発明に係る積層構造体の比較例を示す断面図である。

【図5】本発明に係る自己融着絶縁電線の比較例を示す断面図である。

【図6A】本発明及び比較例に係る積層構造体の自己修復を説明する断面図である。

【図6B】比較例に係る積層構造体の自己修復を説明する断面図である。

【図6C】本発明に係る積層構造体の自己修復を説明する断面図である。

【図7A】本発明に係る積層構造体の自己修復を説明する断面図である。

【図7B】本発明に係る積層構造体の自己修復を説明する断面図である。

【発明を実施するための形態】

【0014】

以下、本発明について、図面を参照して実施の形態(実施例)とともに詳細に説明する。図1は本発明に係わる自己修復性積層構造体の概略構成を説明するための模式図である。基材1の上に、自己修復樹脂層3が設けられ、その上層に熱硬化性樹脂層2が設けられている。図4は、ここに示した自己修復樹脂層がない場合の積層構造体となる。

【0015】

図2は本発明に係わる自己修復性積層構造体の概略構成を説明するための模式図である。基材1の上に、自己修復樹脂層3が設けられ、その上層に熱硬化性樹脂層2が設けられている。さらに、自己修復樹脂層と熱硬化性樹脂層の間にバリア層4が設けられている。

【0016】

図3は本発明に係わる自己修復性積層構造体を用いた自己融着絶縁電線の概略構成の説明図である。導体5の上に絶縁被膜層6が形成され、さらに、その上層に自己修復樹脂層3が設けられ、その上層に熱硬化性樹脂層2が設けられている。図5はここに示した自己修復樹脂層がない場合の自己融着絶縁電線となる。

【0017】

本発明に係わる基材の材質はプラスチック、ガラス、金属、セラミックスなど固体状であれば、とくに材質は限定されない。また、これらの材質が混合された基材であっても良い。本発明に係わる基材の形状も、平板状、線状、ブロック状、球状など積層構造体で被覆できるものなら、とくに形状は限定されない。

【0018】

本発明に係わる熱硬化性樹脂層に使用される熱硬化性樹脂としては、エポキシ樹脂、フェノキシ樹脂、アクリル樹脂、フェノール樹脂、メラミン樹脂、熱硬化性ポリイミドなどがあげられる。この中で自己融着絶縁電線用の熱硬化性樹脂としてはフェノキシ樹脂が好ましい。フェノキシ樹脂の中で、とくに、ビスフェノールA型やビスフェノールS型フェノキシ樹脂が好ましい。本発明に係わる熱硬化性樹脂層(トップコート)は熱硬化性樹脂及びその硬化剤又は硬化触媒の他に、自己修復性樹脂層のための硬化剤、架橋剤或いは硬化触媒を含んでいてもよい。この硬化剤、架橋剤或いは硬化触媒はその下層の己修復性樹脂層の自己修復性樹脂の硬化に用いられる。自己修復性層が2成分以上を含む場合、その1成分以上と反応する硬化剤、架橋剤或いは硬化触媒を予め前記熱硬化性樹脂層に添加しておく。

【0019】

本発明に係わる自己修復性樹脂層に使用される自己修復性樹脂としては熱可塑性樹脂のように、高温で流動性を示すものならいかなるものでも使用可能である。ブチラール樹脂、フェノキシ樹脂、ポリアミド樹脂があげられる。フェノキシ樹脂ではビスフェノールA型やビスフェノールS型フェノキシ樹脂が挙げられる。これらフェノキシ樹脂にエポキシ樹脂が添加された熱可塑性樹脂でも構わない。ポリアミド樹脂では、各種ナイロン樹脂が使用可能である。この自己修復性樹脂は加熱下で流動性を示し、その上層の熱硬化性樹脂層に発生した欠陥に流入し、かつ上記熱硬化性樹脂層に含まれる硬化剤又は、架橋剤或いは硬化触媒と反応して硬化し、上記熱硬化性樹脂層を修復する。

【0020】

本発明に係わるバリア層とは熱硬化性樹脂層の硬化剤がたとえば常温或いは低温(たとえば100℃以下)で自己修復性樹脂層へ拡散するのを抑制する目的で設けられている。硬化剤の拡散を抑制するものならその材質はいずれでも構わない。一般的に硬化剤は極性が大きいので、これと相性の良くない無極性の材質がとくに好ましい。ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリスチレン系樹脂などが挙げられる。自己修復性樹脂層作製の際にポリエチレングリコールやポリビニルアルコールなどの界面活性剤などを用いれば、自発的にバリア層が形成される。

【0021】

本発明に係わる硬化剤としては、自己修復性樹脂層がエポキシ樹脂を含む場合、アミン系触媒、酸無水物、イミダゾール類などを用いることができる。自己修復性樹脂層がフェノキシ樹脂である場合、潜在性硬化剤などを用いることができる。アミン系触媒としてメタキシレンジアミンやトリメチルヘサメチレンジアミンなどが挙げられるイミダゾール類として2−フェニルイミダゾールやジアザビシクロウンデセンなどが挙げられる。酸無水物としてテトラヒドロ無水フタル酸やヘキサヒドロ無水フタル酸などが挙げられる。潜在性硬化剤としてブロックイソシアネートや芳香族スルホニウム塩などが挙げられる。前者は熱により、後者は光により硬化剤に転換される。

【0022】

本発明に係わる自己融着絶縁電線とは絶縁被膜を有する自己融着電線であり、銅線の表面にエナメル層が設けられ、このエナメル層の上の自己融着層が設けられている電線である。エナメル層はポリエステルイミドワニス、ポリアイミドイミドワニスを塗布・焼成により形成される。

【0023】

本発明に係わる自己融着絶縁電線が使用されている電気機器とは、例えばスピーカボイスコイルが搭載されている携帯電話など電子機器から、コンプレッサモータなどの家電用モータが搭載されている冷蔵庫や洗濯機などの家庭用電気機器、さらには変圧器や風力発電機用の産業用モータや回転モータなどの電力機器、自動車用の電装用モータを含んでいる。

【0024】

とくに、巻線を用いた電力機器においては、使用環境が厳しく自己融着絶縁電線のクラックの自己修復への対応は急務である。とくに、変圧器や発電機用回転機モータの振動によるクラック発生は製品寿命に直結するほどの大きな問題となっている。さらに、これら電力機器は、使用場所も山間地帯から海洋地帯、さらには宇宙空間など容易に修理などの作業ができる環境にはなく、製品の長寿命化が最も期待され、自己修復樹脂材料の適用分野の一つになると期待されている。

【0025】

次に、本発明に係る自己修復性積層構造体およびそれを用いた自己融着絶縁電線の具体的な実施例について説明するが、本発明の範囲はこれらの実施例に限定されるものでない。

【実施例1】

【0026】

図1に示した自己修復性積層構造体について説明する。基材1には大きさが20mm×40mmで、厚さが1mmのガラス基材を使用した。熱硬化性樹脂層2にはビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製 グレード名「1001」)を使用した。自己修復性樹脂層3にはフェノキシ樹脂(YP−55:東都化成製)とビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製 グレード名「1001」)のブレンド樹脂を使用した。

【0027】

トップコートを形成する熱硬化性樹脂ワニスには、主成分としてビスフェノールA型エポキシ樹脂、硬化剤であるメチルヘキサヒドロ無水フタル酸(HN−5500、日立化成工業製)、触媒のイミダゾール系硬化触媒(P−200、ジャパンエポキシレジン製)を使用した。それぞれ72重量部、26重量部、2重量部をテトラヒドロフランに加え、固形分重量濃度20%の熱硬化性樹脂ワニスを得た。

【0028】

自己修復性樹脂ワニスにはフェノキシ樹脂とビスフェノールA型エポキシ樹脂を使用した。それぞれ50重量部ずつをテトラヒドロフランに加え、固形分重量濃度20%の自己修復性樹脂ワニスを得た。イミダゾール系硬化触媒は自己修復性樹脂の硬化剤としての役割がある。

【0029】

ガラス基材表面をアセトンで洗浄し、乾燥後に自己修復性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で1時間かけて完全に溶媒を除去した。これにより膜厚が約40μmの自己修復性樹脂層を作製した。

【0030】

上記で作製した自己修復性樹脂層の上に熱硬化性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で2時間かけて完全に溶媒を除去すると同時に、エポキシ樹脂の硬化反応を終了させた。これにより膜厚が約40μmの熱硬化性樹脂トップコートを作製し、自己修復性積層構造体Aを得た。

【0031】

比較例として、図4に示したガラス基材1と熱硬化性樹脂層2からなる積層構造体を作製した。熱硬化性樹脂層2の作製には実施例1の熱硬化性樹脂ワニスを使用し、積層構造体Aを得た。

【0032】

自己修復性積層構造体A及び積層構造体Aに対し、フェザー製カミソリ(ハイ・ステンレス両刃、厚さ0.1mm)を使用して積層構造体の表面に垂直に押しあて、それぞれの積層構造体に切創痕7を作製した。図6Aは切創後の自己修復性積層構造体A、図6Bは切創後の積層構造体Aの断面の概略図を示している。これらの切創痕7の状態は実体顕微鏡で容易に観察することができる。こられ積層構造体の基材がガラス基材であるため、透過顕微鏡でも観察することができる。

【0033】

これら切創後の自己修復性積層構造体A及び積層構造体Aを160℃で5分間放置後に実体顕微鏡で観察したところ、積層構造体Aにおいては、切創痕の左右の断面間隔が若干狭くなっていたものの図6Bの形態がほぼ維持されていた。これに対して、自己修復性積層構造体Aにおいては、図7Aに示したように熱硬化性樹脂層2の切創痕が自己修復性樹脂の流動により埋まった形態に変化していた。もちろん、自己修復性樹脂層3の切創痕は判別することができなかった。熱硬化性樹脂層のイミダゾールが自己修復性樹脂の架橋剤又は硬化剤として働いたと推定される。

【0034】

本実施例においては、自己修復性樹脂層にフェノキシ樹脂とビスフェノールA型エポキシ樹脂のブレンド樹脂を使用しているが、その重量部比は160℃で溶融流動することから選択されている。自己修復温度を160℃以下に設定する場合、エポキシ樹脂の重量部を増加させればよい。反対に、自己修復温度を160℃以上に設定する場合、フェノキシ樹脂の重量部を増加させればよい。これらはブレンド樹脂を用いた時の利点でもある。直接、溶融流動温度の決まった単一の熱可塑性樹脂を用いても同様の自己修復が達成される。たとえば、ブチラール樹脂やポリアミド樹脂などの熱可塑性樹脂を用いれば、使用した熱可塑性樹脂に合わせた設定温度で自己修復を達成することが可能となる。以上、本発明の自己修復性積層構造体においては、自己修復させる温度を任意に設定できる点にも特徴がある。

【0035】

本実施例では自己修復性積層構造体の表面に垂直な切創の自己修復について説明してきたが、もちろん、熱可塑性樹脂層と自己修復性樹脂層の剥離にも対応できることは明らかである。

【0036】

本実施例では熱硬化性樹脂層の樹脂としてエポキシ樹脂に限定しているが、ユリア樹脂、メラミン樹脂、フェノール樹脂、不飽和ポリエステル樹脂などの熱硬化性樹脂を使用しても同様の自己修復効果が得られることも明らかであろう。

【0037】

また、熱硬化性樹脂層と自己修復性樹脂層には樹脂成分だけでなく、ガラス繊維、アルミナフィラなどの添加材料があっても、その自己修復効果が得られることも明らかであろう。

【実施例2】

【0038】

図2に示した自己修復性積層構造体について説明する。基材1には大きさが20mm×40mmで、厚さが1mmのアルミ基材を使用した。熱硬化性樹脂層2にはビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製グレード名「1001」)を使用した。自己修復性樹脂層3にはフェノキシ樹脂(YP−55:東都化成製)とビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製グレード名「1001」)のブレンド樹脂を使用した。バリア層にはシクロオレフィンポリマー樹脂(日本ゼオン製、Zeonex480)を使用した。

【0039】

熱硬化性樹脂ワニスには、主成分としてビスフェノールA型エポキシ樹脂、硬化剤であるメチルヘキサヒドロ無水フタル酸(HN−5500、日立化成工業製)、触媒のイミダゾール系硬化触媒(P−200、ジャパンエポキシレジン製)、自己修復性樹脂の硬化剤として安定化イソシアネート(昭和電工製、カレンズMOI−BM)を使用した。それぞれ68重量部、25重量部、2重量部、5重量部をテトラヒドロフランに加え、固形分重量濃度20%の熱硬化性樹脂ワニスを得た。

【0040】

自己修復性樹脂ワニスにはフェノキシ樹脂とビスフェノールA型エポキシ樹脂を使用した。それぞれ70重量部と30重量部をテトラヒドロフランに加え、固形分重量濃度20%の自己修復性樹脂ワニスを得た。

【0041】

バリア層用ワニスはシクロオレフィンポリマー樹脂をトルエンに加え、固形分重量濃度5%のバリア層用ワニスを得た。

【0042】

アルミ基材表面をアセトンで洗浄し、乾燥後に自己修復性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で1時間かけて完全に溶媒を除去した。これにより膜厚が約40μmの自己修復性樹脂層を作製した。

【0043】

上記で作製した自己修復性樹脂層の上にバリア層用ワニスバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で1時間かけて完全に溶媒を除去した。これにより膜厚が約5μmのバリア層を作製した。

【0044】

上記で作製したバリア層を紫外線照射したのちに、このバリア層の上に熱硬化性樹脂ワニスをバーコーターで塗布した。紫外線照射はバリア層と熱硬化性樹脂膜との接着性を向上させるためである。室温で溶媒を風乾させた後、150℃で2時間かけて完全に溶媒を除去し、エポキシ樹脂の硬化反応を終了させた。これにより膜厚が約40μmの熱硬化性樹脂層を作製し、自己修復性積層構造体Bを得た。

【0045】

比較例として、図1に示したアルミ基材1、自己修復樹脂層3と熱硬化性樹脂層2からなる積層構造体Bを作製した。自己修復樹脂層3としては、前記自己修復ワニスを用い、また熱硬化性樹脂層2としては前記の熱硬化性樹脂ワニスを用いたが、上記熱硬化性樹脂ワニスの硬化を180℃で4時間かけて行ったために、上記熱硬化性樹脂ワニスに添加した安定化イソシアネートが上記自己修復樹脂ワニスに拡散し、自己修復樹脂であるフェノキシ樹脂が硬化した。

【0046】

自己修復性積層構造体B及び積層構造体Bに対し、フェザー製カミソリ(ハイ・ステンレス両刃、厚さ0.1mm)を使用して積層構造体の表面に垂直に押しあて、それぞれの積層構造体に切創痕7を作製した。図6Cは切創後の自己修復性積層構造体B、図6Aは切創後の積層構造体Bの断面の概略図を示している。これらの切創痕7の状態は実体顕微鏡で容易に観察することができる。

【0047】

これら切創後の自己修復性積層構造体B及び積層構造体Bを180℃で5分間放置後に実体顕微鏡で観察したところ、積層構造体Bにおいては、切創痕の左右の断面間隔が若干狭くなっていたものの図6Aの形態がほぼ維持されていた。これは積層構造体Bの作製過程において、熱硬化性樹脂層の硬化反応に150℃で4時間かけたことにより、熱硬化性樹脂に含まれていた安定化イソシアネートが自己修復樹脂層へ拡散し、180℃で5分間放置により自己修復樹脂層のフェノキシ樹脂が安定化イソシアネートにより架橋硬化し、流動性が失活したためと考えられる。

【0048】

これに対して、自己修復性積層構造体Bにおいては、図7Bに示したように熱硬化性樹脂層2の切創痕8が自己修復性樹脂の流動により埋まった形態に変化していた。ただし、熱硬化性樹脂層の表面にまで流動している様子は観察されなかった。これはフェノキシ樹脂が熱硬化性樹脂層2に含まれる安定化イソシアネートと反応硬化し流動性が低下したためと推測される。

【0049】

本実施例においては、自己修復性樹脂層にフェノキシ樹脂(高分子)とビスフェノールA型エポキシ樹脂(低分子)のブレンド樹脂を使用しているが、その重量部比は180℃で溶融流動することから選択されている。自己修復温度を180℃以上に設定する場合、高分子量であるフェノキシ樹脂の重量部を増加させればよい。これらはブレンド樹脂を用いた時の利点でもある。直接、溶融流動温度の決まった単一の熱可塑性樹脂を用いても同様の自己修復が達成される。たとえば、不飽和ポリエステル樹脂や変性ポリアミド樹脂などの熱可塑性樹脂を用いれば、使用した熱可塑性樹脂に合わせた設定温度で熱可塑性樹脂を達成することが可能となる。

【0050】

本実施例の自己修復性積層構造体においては、自己修復性樹脂の流動により熱硬化性樹脂層(トップコート)の欠陥に侵入し、かつその部分で熱硬化性樹脂層に存在する硬化剤又は触媒(これらは自己修復性樹脂の架橋剤又は硬化剤としても機能するように、熱硬化性樹脂に対して過剰量添加する。)と反応し、前記欠陥部を自己修復するとともに、修復部分が熱可塑性樹脂層の表面からはみ出ないように、自己修復性樹脂層の流動性を調節することができる点に特徴がある。また、前記熱硬化性樹脂の硬化剤又は硬化触媒とは別の物質で、自己修復性樹脂の硬化剤又は架橋剤として作用する物質を前記熱硬化性樹脂層に添加することができる。

【0051】

本実施例では熱硬化性樹脂層の樹脂としてエポキシ樹脂に限定しているが、ユリア樹脂、メラミン樹脂、フェノール樹脂、不飽和ポリエステル樹脂などの熱硬化性樹脂を使用しても同様の自己修復効果が得られることも明らかであろう。

【0052】

また、熱硬化性樹脂層と自己修復性樹脂層には樹脂成分だけでなく、ガラス繊維、アルミナフィラなどの添加材料があっても、その自己修復効果が得られることも明らかであろう。

【0053】

本実施例においては、バリア層はシクロオレフィンポリマー樹脂をトルエンに加えバリア層用ワニスを適用した。しかしながら、自己修復性樹脂ワニスを作製する際にシクロオレフィンポリマー樹脂をテトラヒドロフランに溶解させておけば、自己修復性樹脂層が形成される際にシクロオレフィンポリマーが自己修復性樹脂層表面に相分離してくることから、自発的にバリア層を形成する手段も使用可能で、本実施例と同様な自己修復の効果が得られる。

【0054】

以下に、自己修復性樹脂と架橋剤の組み合わせを示す。

【0055】

エポキシ樹脂の場合、安定化イソシアネートが使用可能(実施例記述)。

【0056】

ユリア樹脂(ユリア樹脂+ヒドラゾジカルボンアミド)の場合、安定化イソシアネートが使用可能。

【0057】

メラミン樹脂(メラミン樹脂+ヒドラゾジカルンボアミド)の場合、安定化イソシアネートが使用可能。

【0058】

フェノール樹脂(レゾール型フェノール樹脂は硬化剤不要)の場合、安定化イソシアネートが使用可能。

【0059】

不飽和ポリエステル樹脂(不飽和ポリエステル樹脂+有機過酸化物)の場合、安定化イソシアネートが使用可能。

【0060】

上記架橋剤は、トップコートを形成する樹脂組成物に添加しておくことが必要である。

【実施例3】

【0061】

図3に示した自己融着絶縁電線について説明する。基材にはポリアミドイミドエナメル線を使用した。絶縁被膜6となるポリアミドイミド被膜厚さは10μmであり、導体5となる銅線の導体径はφ0.8mmである。熱硬化性樹脂層2にはフェノキシ樹脂(YP−50:東都化成製)を使用した。自己修復性樹脂層3にはフェノキシ樹脂(YP−55:東都化成製)とビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製グレード名「1001」)のブレンド樹脂を使用した。

【0062】

熱硬化性樹脂ワニスには主成分としてフェノキシ樹脂、架橋硬化剤である安定化イソシアネート(昭和電工製、カレンズMOI−BP)を使用した。それぞれ80重量部、20重量部をテトラヒドロフランに加え、固形分重量濃度20%の熱硬化性樹脂ワニスを得た。

【0063】

自己修復性樹脂ワニスにはフェノキシ樹脂とビスフェノールA型エポキシ樹脂を使用した。それぞれ80重量部と20重量部をテトラヒドロフランに加え、固形分重量濃度20%の自己修復性樹脂ワニスを得た。

【0064】

ポリアミドイミドエナメル線に自己修復性樹脂ワニスを塗布焼付けし、これにより膜厚が約30μmの自己修復性樹脂層を作製した。さらに、この自己修復性樹脂層に熱硬化性樹脂ワニスを塗布焼付けし、これにより膜厚が約40μmの熱硬化性樹脂性樹脂層を作製し、自己融着絶縁電線Cを得た。

【0065】

最外層の熱硬化性樹脂のトップコート2を硬化させる前は、このトップコートは自己融着性を有する。そして上記自己融着性絶縁電線をコイル等に成型した後、トップコートを融着・硬化させた後は、トップコートに発生した欠陥に、ある加熱温度下で自己修復性樹脂6の一部が欠陥内に流動し、トップコート2内に存在する架橋剤又は硬化剤或いは硬化触媒と反応して欠陥部を修復して熱硬化性樹脂に変換する。

【0066】

比較例として、図5に示した導体5と絶縁被膜6からなるポリアミドイミドエナメル線と熱硬化性樹脂層2からなる自己融着絶縁電線Dを作製した。熱硬化性樹脂層2の作製には上記の熱硬化性樹脂ワニスを使用し、自己融着絶縁電線Dを得た。

【0067】

自己融着絶縁電線C及び自己融着絶縁電線Dに対し、折り曲げ操作により強制的に絶縁導体の外周に設けられている熱硬化性融着皮膜にクラックを発生させた。

【0068】

これらクラックを発生後の自己融着絶縁電線C及び自己融着絶縁電線Dを180℃で5分間放置後に実体顕微鏡で観察したところ、自己融着絶縁電線Dにおいては、クラックを明瞭に観察することができた。これに対して、自己融着絶縁電線Cにおいては、クラック部位が自己修復性樹脂層にある自己修復性樹脂の流動により埋まった状態で観察された。

【0069】

本実施例ではバリア層を設けた自己融着絶縁電線ではないが、実施例2に示したように、シクロオレフィンポリマー樹脂をトルエンに加えて得られた固形分重量濃度5%のバリア層用ワニスを使用すれば、自己修復性樹脂をクラック部位で硬化させ流動を抑制することが可能となる。この場合、熱硬化性樹脂層にフェノキシ樹脂の架橋硬化剤である安定化イソシアネートを当量関係よりも若干過剰に添加しておけばよい。

【0070】

また、熱硬化性樹脂層にビスフェノールA型エポキシ樹脂に対するアミン系硬化剤を添加しておいてもかまわない。いずれも、自己修復性樹脂をクラック部位で硬化させ流動を抑制する効果があることは明らかである。

【0071】

本実施例においては、自己修復性樹脂層にフェノキシ樹脂とビスフェノールA型エポキシ樹脂のブレンド樹脂を使用しているが、その重量部比は設定温度で溶融流動することから選択されている。本発明の自己融着絶縁電線においては、自己修復させる温度を任意に設定できる点に特徴がある。これを用いた電気機器の使用温度で溶融流動するフェノキシ樹脂とビスフェノールA型エポキシ樹脂のブレンド樹脂を用いれば、振動によるクラックに対応でき、長寿命化に対応可能な変圧器、発電用のモータそして自動車の駆動用モータなどの電気機器を提供できる。

【実施例4】

【0072】

図1に示した自己修復性積層構造体について説明する。基材1には大きさが20mm×40mmで、厚さが1mmのガラス基材を使用した。熱硬化性樹脂層2にはビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製グレード名「1001」)を使用した。自己修復性樹脂層3にはポリビニルブチラール樹脂(BM-1:積水化学製)を使用した。

【0073】

熱硬化性樹脂ワニスには、主成分としてビスフェノールA型エポキシ樹脂、硬化剤であるメチルヘキサヒドロ無水フタル酸(HN-5500、日立化成工業製)、触媒のイミダゾール系硬化触媒(P-200、ジャパンエポキシレジン製)、自己修復性樹脂の硬化剤として安定化イソシアネート(昭和電工製、カレンズMOI-BM)を使用した。それぞれ68重量部、25重量部、2重量部、5重量部をテトラヒドロフランに加え、固形分重量濃度20%の熱硬化性樹脂ワニスを得た。

【0074】

自己修復性樹脂ワニスにはポリビニルブチラール樹脂を使用した。イソプロパノールに加え、固形分重量濃度20%の自己修復性樹脂ワニスを得た。

【0075】

ガラス基材表面をアセトンで洗浄し、乾燥後に自己修復性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、80℃で1時間かけて完全に溶媒を除去した。これにより膜厚が約40μmの自己修復性樹脂層を作製した。

【0076】

上記で作製した自己修復性樹脂層の上に熱硬化性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で2時間かけて完全に溶媒を除去すると同時に、エポキシ樹脂の硬化反応を終了させた。これにより膜厚が約40μmの熱硬化性樹脂層を作製し、自己修復性積層構造体Aを得た。

【0077】

比較例として、図4に示したガラス基材1と熱硬化性樹脂層2からなる積層構造体を作製した。熱硬化性樹脂層2の作製には上記の熱硬化性樹脂ワニスを使用し、積層構造体Aを得た。

【0078】

自己修復性積層構造体A及び積層構造体Aに対し、フェザー製カミソリ(ハイ・ステンレス両刃、厚さ0.1mm)を使用して積層構造体の表面に垂直に押しあて、それぞれの積層構造体に切創痕7を作製した。図6Aは切創後の自己修復性積層構造体A、図6Bは切創後の積層構造体Aの断面の概略図を示している。これらの切創痕7の状態は実体顕微鏡で容易に観察することができる。これら積層構造体の基材がガラス基材であるため、透過顕微鏡でも観察することができる。

【0079】

これら切創後の自己修復性積層構造体A及び積層構造体Aを100℃で5分間放置後に実体顕微鏡で観察したところ、積層構造体Aにおいては、切創痕の左右の断面間隔が若干狭くなっていたものの図6Bの形態がほぼ維持されていた。これに対して、自己修復性積層構造体Aにおいては、図7Aに示したように熱硬化性樹脂層2の切創痕が自己修復性樹脂の流動により埋まった形態に変化していた。もちろん、自己修復性樹脂層3の切創痕は判別することができなかった。

【0080】

本実施例では自己修復性積層構造体の表面に垂直な切創の自己修復について説明してきたが、もちろん、熱可塑性樹脂層と自己修復性樹脂層のはく離にも対応できることは明らかである。

【0081】

本実施例では熱硬化性樹脂層の樹脂としてエポキシ樹脂に限定しているが、ユリア樹脂、メラミン樹脂、フェノール樹脂、不飽和ポリエステル樹脂などの熱硬化性樹脂を使用しても同様の自己修復効果が得られることも明らかであろう。

【0082】

また、熱硬化性樹脂層と自己修復性樹脂層には樹脂成分だけでなく、ガラス繊維、アルミナフィラなどの添加材料があっても、その自己修復効果が得られることも明らかであろう。

【実施例5】

【0083】

図1に示した自己修復性積層構造体について説明する。基材1には大きさが20mm×40mmで、厚さが1mmのガラス基材を使用した。熱硬化性樹脂層2には熱硬化型アクリル樹脂(三井化学社製)を使用した。自己修復性樹脂層3にはフェノキシ樹脂(YP-55:東都化成社製)とビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン社製グレード名「1001」)のブレンド樹脂を使用した。

【0084】

熱硬化性樹脂ワニスには、主成分として熱硬化型アクリル樹脂、硬化剤であるイソホロンジイソシアネート(バイエル社製)、自己修復性樹脂の硬化剤として安定化イソシアネート(昭和電工社製、カレンズMOI-BM)を使用した。それぞれ72重量部、26重量部、2重量部をメチルエチルケトンに加え、固形分重量濃度20%の熱硬化性樹脂ワニスを得た。

【0085】

自己修復性樹脂ワニスにはフェノキシ樹脂とビスフェノールA型エポキシ樹脂を使用した。それぞれ50重量部ずつをテトラヒドロフランに加え、固形分重量濃度20%の自己修復性樹脂ワニスを得た。

【0086】

ガラス基材表面をアセトンで洗浄し、乾燥後に自己修復性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、150℃で1時間かけて完全に溶媒を除去した。これにより膜厚が約40μmの自己修復性樹脂層を作製した。

【0087】

上記で作製した自己修復性樹脂層の上に熱硬化性樹脂ワニスをバーコーターで塗布した。室温で溶媒を風乾させた後、120℃で1時間かけて完全に溶媒を除去すると同時に、アクリル樹脂の硬化反応を終了させた。これにより膜厚が約40μmの熱硬化性樹脂層を作製し、自己修復性積層構造体Aを得た。

【0088】

比較例として、図4に示したガラス基材1と熱硬化性樹脂層2からなる積層構造体を作製した。熱硬化性樹脂層2の作製には上記の熱硬化性樹脂ワニスを使用し、積層構造体Aを得た。

【0089】

自己修復性積層構造体A及び積層構造体Aに対し、フェザー製カミソリ(ハイ・ステンレス両刃、厚さ0.1mm)を使用して積層構造体の表面に垂直に押しあて、それぞれの積層構造体に切創痕7を作製した。図6Aは切創後の自己修復性積層構造体A、図6Bは切創後の積層構造体Aの断面の概略図を示している。これらの切創痕7の状態は実体顕微鏡で容易に観察することができる。こられ積層構造体の基材がガラス基材であるため、透過顕微鏡でも観察することができる。

【0090】

これら切創後の自己修復性積層構造体A及び積層構造体Aを160℃で5分間放置後に実体顕微鏡で観察したところ、積層構造体Aにおいては、切創痕の左右の断面間隔が若干狭くなっていたものの図6Bの形態がほぼ維持されていた。これに対して、自己修復性積層構造体Aにおいては、図7Aに示したように熱硬化性樹脂層2の切創痕が自己修復性樹脂の流動により埋まった形態に変化していた。もちろん、自己修復性樹脂層3の切創痕は判別することができなかった。

【0091】

本実施例では自己修復性積層構造体の表面に垂直な切創の自己修復について説明してきたが、もちろん、熱可塑性樹脂層と自己修復性樹脂層のはく離にも対応できることは明らかである。

【0092】

本実施例では熱硬化性樹脂層の硬化剤としてイソホロンジイソシアネートを記載しているが、トリレンジイソシアネート、ジフェニルメタンジシソシアネート、トリメチルヘキサメチレンジイソシアネートなどの硬化剤を使用しても同様の自己修復効果が得られることも明らかであろう。

【0093】

また、熱硬化性樹脂層と自己修復性樹脂層には樹脂成分だけでなく、ガラス繊維、アルミナフィラなどの添加材料があっても、その自己修復効果が得られることも明らかであろう。

【0094】

以上、本発明を、上述の実施例に基づき具体的に説明したが、本発明は、上述の実施例に限定されるものではなく、その要旨を逸脱しない範囲において、種々変更可能であることはもちろんである。

【符号の説明】

【0095】

1…基材、2…熱硬化性樹脂層、3…自己修復樹脂層、4…バリア層、5…導体、6…絶縁被膜、7…クラック、8…流動自己修復樹脂。

【特許請求の範囲】

【請求項1】

基材上に、自己修復性樹脂層及びその外層に熱硬化性樹脂トップコートが形成された積層構造体であって、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記熱硬化性樹脂トップコートは前記架橋可能な熱可塑性樹脂の架橋剤又は硬化剤或いは硬化触媒を含むことを特徴とする自己修復性積層構造体。

【請求項2】

前記架橋可能又は硬化可能な熱可塑性樹脂は加熱された状態で、前記熱硬化性樹脂のトップコートの欠陥内に侵入して、前記架橋剤又は硬化剤或いは硬化触媒と反応して熱硬化性樹脂に変化して前記熱硬化性樹脂のトップコ−トを修復することを特徴とする自己修復性積層構造体。

【請求項3】

前記熱硬化性樹脂トップコートと前記自己修復性樹脂層との間にバリア層が形成されていることを特徴とする請求項1に記載の自己修復性積層構造体。

【請求項4】

前記未硬化の熱可塑性樹脂がフェノキシ樹脂であることを特徴とする請求項1又は2に記載の自己修復性積層構造体。

【請求項5】

前記未硬化の熱可塑性樹脂がフェノキシ樹脂とビスフェノールA型エポキシ樹脂の混合物であることを特徴とする請求項1又は2に記載の自己修復性積層構造体。

【請求項6】

前記未硬化の熱可塑性樹脂がブチラール樹脂であることを特徴とする請求項1又は2に記載の自己修復性積層構造体。

【請求項7】

前記熱硬化性樹脂トップコートがアクリル樹脂であることを特徴とする請求項1〜5のいずれかに記載の自己修復性積層構造体。

【請求項8】

導体上に、自己修復性樹脂層及びその外層に未硬化の自己融着性熱硬化性樹脂のトップコートが形成され、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記熱硬化性樹脂のトップコートは前記架橋可能な熱可塑性樹脂の架橋剤又は硬化剤或いは硬化触媒を含むことを特徴とする自己融着絶縁電線。

【請求項9】

導体上に、自己修復性樹脂層及びその外層に自己融着した熱硬化性樹脂のトップコートが形成され、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記架橋可能な熱可塑性樹脂は加熱された状態で、前記熱硬化性樹脂のトップコートの欠陥内に侵入して、前記架橋剤又は硬化剤或いは硬化触媒と反応して熱硬化性樹脂に変化して前記熱硬化性樹脂のトップコートを自己修復することを特徴とする自己融着絶縁電線。

【請求項10】

前記熱硬化性樹脂トップコートと前記自己修復性樹脂層との間にバリア層が形成されていることを特徴とする請求項8又は9に記載の自己融着絶縁電線。

【請求項11】

前記未硬化の熱可塑性樹脂がフェノキシ樹脂であることを特徴とする請求項8又は9に記載の自己融着絶縁電線。

【請求項12】

前記未硬化の熱可塑性樹脂がフェノキシ樹脂とビスフェノールA型エポキシ樹脂の混合物であることを特徴とする請求項8又は9に記載の自己融着絶縁電線。

【請求項13】

前記未硬化の熱可塑性樹脂がブチラール樹脂であることを特徴とする請求項8又は9に記載の自己融着絶縁電線。

【請求項14】

前記熱硬化性樹脂トップコートがアクリル樹脂であることを特徴とする請求項8又は9に記載の自己融着絶縁電線。

【請求項15】

請求項9に記載の自己融着絶縁電線を用いたことを特徴とする電気機器。

【請求項1】

基材上に、自己修復性樹脂層及びその外層に熱硬化性樹脂トップコートが形成された積層構造体であって、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記熱硬化性樹脂トップコートは前記架橋可能な熱可塑性樹脂の架橋剤又は硬化剤或いは硬化触媒を含むことを特徴とする自己修復性積層構造体。

【請求項2】

前記架橋可能又は硬化可能な熱可塑性樹脂は加熱された状態で、前記熱硬化性樹脂のトップコートの欠陥内に侵入して、前記架橋剤又は硬化剤或いは硬化触媒と反応して熱硬化性樹脂に変化して前記熱硬化性樹脂のトップコ−トを修復することを特徴とする自己修復性積層構造体。

【請求項3】

前記熱硬化性樹脂トップコートと前記自己修復性樹脂層との間にバリア層が形成されていることを特徴とする請求項1に記載の自己修復性積層構造体。

【請求項4】

前記未硬化の熱可塑性樹脂がフェノキシ樹脂であることを特徴とする請求項1又は2に記載の自己修復性積層構造体。

【請求項5】

前記未硬化の熱可塑性樹脂がフェノキシ樹脂とビスフェノールA型エポキシ樹脂の混合物であることを特徴とする請求項1又は2に記載の自己修復性積層構造体。

【請求項6】

前記未硬化の熱可塑性樹脂がブチラール樹脂であることを特徴とする請求項1又は2に記載の自己修復性積層構造体。

【請求項7】

前記熱硬化性樹脂トップコートがアクリル樹脂であることを特徴とする請求項1〜5のいずれかに記載の自己修復性積層構造体。

【請求項8】

導体上に、自己修復性樹脂層及びその外層に未硬化の自己融着性熱硬化性樹脂のトップコートが形成され、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記熱硬化性樹脂のトップコートは前記架橋可能な熱可塑性樹脂の架橋剤又は硬化剤或いは硬化触媒を含むことを特徴とする自己融着絶縁電線。

【請求項9】

導体上に、自己修復性樹脂層及びその外層に自己融着した熱硬化性樹脂のトップコートが形成され、前記自己修復性樹脂層は、未硬化の架橋可能又は硬化可能な熱可塑性樹脂を含み、前記架橋可能な熱可塑性樹脂は加熱された状態で、前記熱硬化性樹脂のトップコートの欠陥内に侵入して、前記架橋剤又は硬化剤或いは硬化触媒と反応して熱硬化性樹脂に変化して前記熱硬化性樹脂のトップコートを自己修復することを特徴とする自己融着絶縁電線。

【請求項10】

前記熱硬化性樹脂トップコートと前記自己修復性樹脂層との間にバリア層が形成されていることを特徴とする請求項8又は9に記載の自己融着絶縁電線。

【請求項11】

前記未硬化の熱可塑性樹脂がフェノキシ樹脂であることを特徴とする請求項8又は9に記載の自己融着絶縁電線。

【請求項12】

前記未硬化の熱可塑性樹脂がフェノキシ樹脂とビスフェノールA型エポキシ樹脂の混合物であることを特徴とする請求項8又は9に記載の自己融着絶縁電線。

【請求項13】

前記未硬化の熱可塑性樹脂がブチラール樹脂であることを特徴とする請求項8又は9に記載の自己融着絶縁電線。

【請求項14】

前記熱硬化性樹脂トップコートがアクリル樹脂であることを特徴とする請求項8又は9に記載の自己融着絶縁電線。

【請求項15】

請求項9に記載の自己融着絶縁電線を用いたことを特徴とする電気機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図7A】

【図7B】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図7A】

【図7B】

【公開番号】特開2013−18142(P2013−18142A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−151416(P2011−151416)

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]