自己組織化構造体の製造方法

【課題】ハニカム構造が均一な自己組織化構造体を得る。

【解決手段】ポリ−ε−カプロラクトンとポリアクリルアミドと微粒子とをクロロホルムに溶解分散させて液14を調製する。液14の粘度を調整し、更に基板30を作製する。厚みt1が0.5mmとなるように枠31を設ける。枠31で囲われたキャスト領域30aに液14をキャストする。ブレード33を移動させて液14表面を均一化して高分子膜21を形成する。この支持体16を結露させて高分子膜21中に多数の液滴を均一な位置に形成する。乾燥させることで液滴が蒸発して孔が形成される。厚みが5μm,孔径が5μmのハニカム構造を有する自己組織化構造体を得る。

【解決手段】ポリ−ε−カプロラクトンとポリアクリルアミドと微粒子とをクロロホルムに溶解分散させて液14を調製する。液14の粘度を調整し、更に基板30を作製する。厚みt1が0.5mmとなるように枠31を設ける。枠31で囲われたキャスト領域30aに液14をキャストする。ブレード33を移動させて液14表面を均一化して高分子膜21を形成する。この支持体16を結露させて高分子膜21中に多数の液滴を均一な位置に形成する。乾燥させることで液滴が蒸発して孔が形成される。厚みが5μm,孔径が5μmのハニカム構造を有する自己組織化構造体を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自己組織化構造体の製造方法に関し、より詳しくはフィルム形態の自己組織化構造体の製造方法に関するものである。

【背景技術】

【0002】

今日、光学材料や電子材料の分野では、集積度の向上や情報量の高密度化、画像情報の高精細化といった要求がますます大きくなっている。そのためそれら分野に用いられるフィルムにも微細な構造(微細パターン構造)が形成(微細パターニング)されていることが強く求められている。また、再生医療分野の研究においては、表面に微細な構造を有する膜が、細胞培養する足場となる基材として有効である(例えば、特許文献1参照)。

【0003】

フィルムの微細パターニングについては、マスクを用いた蒸着法、光化学反応並びに重合反応を用いた光リソグラフィー技術,レーザーアブレーション技術など種々の方法が知られており実用化もされている。

【0004】

特殊な構造を有するポリマーの希薄溶液を高湿度下でキャストすることでミクロンスケールのハニカム構造を有するフィルムが得られることが知られている(例えば、特許文献2及び3参照)。また、このハニカム構造を有するフィルム機能性微粒子を含有させることで光学及び電子材料として用いられている。例えば、フィルム中に発光材料体を含有させることで表示デバイスとして用いられる(例えば、特許文献4参照)。

【0005】

また、光学材料である偏光板にも微細パターン構造が形成されているフィルムが用いられている。例えば、モスアイ構造を有する反射防止機能を発現するフィルムがある。このフィルムは、サブミクロン〜数十ミクロンサイズの規則正しい微細パターン構造が形成されている。この場合には、光リソグラフィーを中心としたマイクロ加工技術を用いた版を作製し、その版の構造を基材に転写する方法が主流である(例えば、特許文献5参照)。

【特許文献1】特開2001−157574号公報

【特許文献2】特開2002−335949号公報

【特許文献3】特開2002−347107号公報

【特許文献4】特開2003−128832号公報

【特許文献5】特開2003−302532号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

前記特許文献5に記載の方法は、トップダウン方式と、呼ばれ、微細構造を決定する版を作製する。版の作製は、複雑でいくつもの工程を必要とし、高いコストを必要としている。また、大面積な版を製造することが困難であるという問題も生じている。そこで、微細な構造を自己会合的に形成することで、規則正しい微細構造を有する自己組織化を応用して、微細構造を有する自己組織化構造体(自己組織化フィルム)を作製するボトムアップ方式も提案されている。ボトムアップ方式に用いられる高分子溶液は粘度が低い。また、高分子溶液をキャストして形成されるウェット膜の厚みが厚くなる。これら理由により、ウェット膜の端部で高分子溶液として流れが生じてしまい、均一な構造、特に厚みが均一な自己組織化構造体が得られる面積が限定される問題が生じている。

【0007】

本発明の目的は、均一な構造、特に厚みが均一な自己組織化構造体が得られる自己組織

化構造体の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者が鋭意検討した結果、製造される自己組織化構造体の構造が不均一、特に厚みムラが生じている箇所を減らすためには、高分子溶液の液流れを防止する堰又は濡れ性の異なる領域を支持体に設ける方法が有効であることを見出した。前記支持体に高分子溶液をキャスト(塗布)することで、構造が均一、特に厚みが均一な自己支持性構造体が得られることを見出した。さらに、前記支持体に長尺帯状のものを用いると、連続的に厚みが均一な自己組織化フィルムが得られることを見出した。なお、本発明において自己組織化構造体とは、液滴などが自己組織的に配列し、その液滴が鋳型となって規則的な構造が形成されて得られる膜をいう。

【0009】

本発明の自己組織化構造体の製造方法は、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とし、前記膜のウェット厚みを0.05mm以上1.5mm以下とする。

【0010】

本発明の自己組織化構造体の製造方法は、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記膜の端部を規定する段差を有する支持体に前記液をキャストする。

【0011】

この製造方法において、前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とすることが好ましい。

【0012】

前記支持体の表面を予め加工して、前記段差を形成した支持体を用いることが好ましい。前記支持体の一の面に枠部材を張り、前記枠部材により前記段差を形成した支持体を用いることが好ましい。前記支持体が収納される凹部を有する基材を用い、前記基材の凹部に前記支持体を収納することで前記段差を形成し、前記段差の深さが、前記凹部の深さと前記支持体の厚みとの差となることが好ましい。

【0013】

前記液を又は前記支持体を移動しながら前記液をキャストする方法であって、前記段差を前記移動方向に対して、左右,前後または左右前後のいずれかに設け、前記液のキャスト領域を形成することが好ましい。前記キャスト領域を複数形成し、前記複数のキャスト領域に前記液を各々キャストすることが好ましい。前記膜のウェット厚みを0.01mm以上2.0mm以下とすることが好ましい。前記支持体が濡れ性の異なる表面を有し、前記濡れ性の異なる表面に前記液をキャストすることが好ましい。

【0014】

本発明の自己組織化構造体の製造方法は、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記支持体が濡れ性の異なる表面を有し、前記濡れ性の異なる表面に前記液をキャストして前記膜を形成する。

【0015】

前記支持体に前記液を連続的又は間欠的にキャストすることが好ましい。前記支持体が、前記自己組織化構造体の保護膜となることが好ましい。前記支持体が長尺帯状であって、前記支持体を搬送しながら前記液をキャストし、加湿し、乾燥することで、長尺帯状の自己組織化構造体を製造することが好ましい。前記複数の支持体を連続して搬送しながら前記液をキャストし、加湿し、乾燥することが好ましい。

【0016】

有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法であって、前記支持体から、前記自己組織化構造体を剥ぎ取る前に、保護膜を前記自己組織化構造体の反支持体側面に張り合わせ、前記保護膜と前記自己組織化構造体とを前記支持体から剥ぎ取ることが好ましい。

【0017】

前記保護膜と前記自己組織化構造体との間に粘着物質を有することが好ましい。前記支持体のキャスト面の表面粗さ(Ra)が、0.05μm以上5μm以下であることが好ましい。前記自己組織化構造体の少なくとも一方の面に剥離可能な保護膜を貼付することが好ましい。前記自己組織化構造体が、フィルムであることが好ましい。

【発明の効果】

【0018】

本発明の自己組織化構造体の製造方法によれば、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とし、前記膜のウェット厚みを0.05mm以上1.5mm以下とするから、前記膜の厚みを均一にすることができ、得られる前記自己組織化構造体の空隙の構造が均一となる。

【0019】

本発明の自己組織化構造体の製造方法によれば、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記膜の端部を規定する段差を有する支持体に前記液をキャストするから、前記膜の厚みを均一にすることができ、得られる前記自己組織化構造体の空隙の構造が均一となる。

【0020】

そして、前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とすることで、前記膜の厚みをより均一にすることができ、得られる前記自己組織化構造体の空隙の構造がより均一となる。

【0021】

本発明の自己組織化構造体の製造方法によれば、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記支持体が濡れ性の異なる表面を有し、前記濡れ性の異なる表面に前記液をキャストして前記膜を形成するから、前記膜の厚みを均一にすることができ、得られる前記自己組織化構造体の空隙の構造が均一となる。

【0022】

本発明の自己組織化構造体の製造方法によれば、前記製造方法を行う際に、前記支持体が長尺帯状であって、前記支持体を搬送しながら前記液をキャストし、加湿し、乾燥することで、長尺帯状の自己組織化構造体を製造することができる。また、前記複数の支持体を連続して搬送しながら前記液をキャストし、加湿し、乾燥することで、多数の自己組織化構造体を得ることができる。

【0023】

本発明の自己組織化構造体の製造方法によれば、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法であって、前記支持体から、前記自己組織化構造体を剥ぎ取る前に、保護膜を前記自己組織化構造体の反支持体側面に張り合わせ、前記保護膜と前記自己組織化構造体とを前記支持体から剥ぎ取ることから、前記自己組織化構造体の汚染を防止できる。

【0024】

本発明の自己組織化構造体の製造方法によれば、前記自己組織化構造体が、フィルムであるから、可撓性に優れて取り扱いが容易な構造体を得ることができる。

【発明を実施するための最良の形態】

【0025】

図1は、本発明に係る自己組織化構造体の製造工程図である。高分子化合物10と溶媒11と必要に応じて微粒子12などの添加剤とから液調製工程13により高分子溶液(以下、液と称する)を調製する。また、支持体形成工程15により支持体16をつくる。キャスト工程20により液14を支持体16上にキャスト(塗布)して高分子膜21を形成する。高分子膜21に結露させる結露工程22を行い、これにより水を主成分とする液滴を高分子膜21中に形成する。そして乾燥工程23を行い高分子膜21中の液滴及び高分子膜21の有機溶媒を揮発(蒸発の意味も含める)させて自己組織化構造体24を得る。なお、自己組織化構造体24に機能性物質を含有させるなどして機能性構造体(機能性フィルム)を得ることもできる。

【0026】

[高分子化合物]

自己組織化構造体24の主成分である高分子化合物10としては、ポリ−ε−カプロラクトン、ポリ−3−ヒドロキシブチレート、アガロース、ポリ−2−ヒドロキシエチルアクリレート、ポリスルホンなどの非水溶性溶媒に溶解する高分子化合物(以下、親油性高分子化合物と称する)を好ましく用いることができる。特にコストや入手の容易さなどの理由からポリ−ε−カプロラクトンを用いることが好ましい。

【0027】

前記親油性高分子だけでも自己組織化構造体24を形成することができるが、この親油性高分子に両親媒性の素材を添加することが好ましい。両親媒性の素材としては、例えば両親媒性ポリアクリルアミドなどの両親媒性高分子化合物が挙げられる。なお、親油性高分子化合物と両親媒性高分子化合物との混合比率は、好ましくは重量比で5:1〜20:1の範囲である。

【0028】

[有機溶媒]

前記高分子化合物10を溶解させて液14を調製する有機溶媒11としては、クロロホルム,ジクロロメタン1,四塩化炭素1,シクロヘキサン,酢酸メチルなどが挙げられる。しかしながら、前記高分子化合物10を溶解させることができれば特に限定されるものではない。また、キャストするときのポリマー濃度は、高分子膜21を形成できる濃度であれば良く、具体的には、0.1重量%以上30重量%以下の範囲であることが好ましい。0.1重量%未満であると、自己組織化構造体24の生産性に劣り工業的大量生産に適さないおそれがある。また、30重量%を超える濃度であると、結露工程22において液滴の成長が十分に行われないうちに、乾燥工程23が行われて自己組織化構造体となるため、好ましい構造、例えばハニカム構造などとすることが困難になることがある。

【0029】

[微粒子]

本発明において、微粒子12を液14中に含有させることで高分子膜21の高分子化合物の凝集を容易とすることができる。微粒子12は特に限定されず、また、微粒子のサイズ(平均粒子径)も特に限定されるものではない。

【0030】

[その他の添加剤]

自己組織化構造体24に機能性を付与するため、液14中に機能性を発現する添加剤を予め含有させておくこともできる。添加剤についてもその種類,添加量などは所望の物、範囲であれば特に限定されるものではない。

【0031】

[液調製工程]

液調製工程13における液14の調製方法は特に限定されるものではなく、公知の液調製方法を適用することができる。具体的には、室温状態の有機溶媒11に粉末状の高分子化合物10を添加しつつ攪拌する。これにより、高分子化合物10が有機溶媒11に溶解して高分子溶液となる。また、所望の添加剤を添加し攪拌することで高分子溶液中に溶解させて溶液が得られる。溶液に微粒子を添加して攪拌することで、微粒子が均一に分散されている液14が得られる。液14の粘度は、1×10-4Pa・s以上10Pa・s以下が好ましい。なお、本発明において液14とは、少なくとも有機溶媒11と高分子化合物10とを含むものを意味している。液14の粘度が1×10-4Pa・s未満であると液14の凝集力が弱く所望の範囲に液14をキャストできないおそれがある。また、液14の粘度が10Pa・sを超えると液14の粘性が高すぎるおそれがある。この場合には、キャスト工程20において液14の表面を均一にすることが困難となるおそれがある。

【0032】

本実施形態では、液14の粘度は音叉型粘度計((株)エーアンドデイ製)により測定する。測定時における液14の温度は(20±1)℃であり、測定は常温、つまり15℃〜25℃の雰囲気化で実施する。ただし、本発明においては、粘度の測定法は、上記の方法に限定されず公知の他の方法でもよい。他の測定法によるときには、その測定法及び測定条件におけるデータと本実施形態の上記測定法における測定データとの関連性を予め求めておき、この関連性から本実施形態の測定法での1×10-4Pa・s以上10Pa・s以下の範囲に対応する粘度範囲を求めるとよい。なお、添加剤は液14中に含有させる方法に限定されず、自己組織化構造体24を製造した後に、自己組織化構造体24に含有させて、所望の機能性を有する自己組織化構造体24を得ることもできる。

【0033】

[支持体形成工程]

支持体形成工程15により基板30に枠31が設けられて支持体16をつくる。枠31で周囲を覆われた基板30の面は、液14がキャストされるキャスト領域30aである。枠31により、高分子膜21の端部が規定される段差が設けられてキャスト領域30aが形成される。枠31の高さt1(mm)は特に限定されるものではない。しかしながら枠31の高さt1(mm)があまりに低いとキャストされる液14が枠31から溢れ出て所望の形状の自己組織化構造体24が得られないおそれがある。また、高さt1(mm)があまりに高いと、キャスト工程20における高分子膜21の表面を平滑化することに特別な器具が必要となる場合があり、コストの点から不利である。

【0034】

支持体16の基板30の素材は特に限定されるものではなく、ガラス,金属,耐溶媒性に優れるプラスチックなどを用いることができる。また、枠31の素材も特に限定されるものではないが、前記基板30と同様の素材を用いることが好ましい。また、基板30への枠31の取り付け方法も特に限定されるものではなく、耐溶媒性に優れる接着剤を用いることができる。また、素材に金属を用いる場合には基板30と枠31とを溶接により取り付けることもできる。

【0035】

なお、支持体16の液14をキャストする面の表面粗さ(Ra)は0.05μm以上5μm以下であることが好ましい。表面粗さ(Ra)が0.05μm未満であると、液14が支持体16の表面にその表面張力によりキャストされ難いおそれがある。また、表面粗さ(Ra)5μmを超えると、自己組織化構造体24の形成に困難が伴うおそれがある。

【0036】

[キャスト工程]

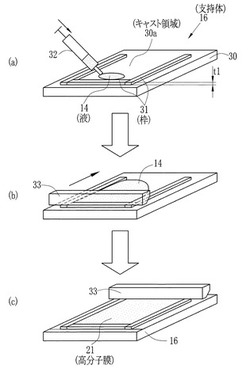

図2(a)に示すように塗布装置32を用いて液14をキャスト領域30a上にキャストする。図2(b)に示すように所望量の液14をキャスト領域30aにキャストする。そして、図2(c)に示すようにブレード塗布ヘッド33を用いて、液14表面を均して高分子膜21表面を平滑化する。枠31により高分子膜21の端部が規定される。このときの高分子膜21の厚み(以下、ウェット厚みと称する)は0.05mm以上1.5mm以下であることが好ましい。ウェット厚みが0.05mm未満であると、結露工程22で高分子膜21中に液滴の形成が困難となるおそれがある。また、1.5mmを超えると、液滴の形成に時間がかかり過ぎ、自己組織化構造体24の生産性の低下を招くおそれがある。また、液滴の形状が一様とならず、自己組織化構造体24の構造(例えば、ハニカム構造など)が均一にならないおそれもある。なお、本発明において、液14表面をならす装置はブレード塗布ヘッド33に限定されるものではなく、例えばローラなどでもよい。また、高分子膜21の形態に応じては、ウェット厚みを0.01mm以上2.0mm以下としてもよい。

【0037】

また、液14の粘度を1×10-4Pa・s以上10Pa・s以下として、前記支持体(膜の端部を規定する段差を有するもの)にキャストする方法も挙げられる。

【0038】

[その他の支持体]

図3に示されているように支持体40の中央部を切削してキャスト領域41としての凹部を形成しても良い。この場合には、段差40aの高さt2(mm)も上記t1と同様に決定することが好ましい。また、支持体40の素材は、切削加工が容易であり、コストの点からも有利である金属とすることが好ましい。

【0039】

図4に示されている支持体45には、接触角が小さい素材(以下、キャスト領域用素材と称する)が用いられているキャスト領域45aと、接触角がキャスト領域45よりも大きい素材、つまり濡れ広がり難い素材が用いられてある非キャスト領域としての縁部45bとが形成されている。接触角とは、キャストすべき液に対する接触角である。これにより、キャスト領域45aにキャストされる液は、キャスト領域45a上には広がるが、縁部45bへの広がりを抑制される。

【0040】

キャスト領域45aの形成方法は、支持体基板にキャスト領域用素材を貼付する方法や、支持体基板の一部が凹部となるように加工し、凹部にキャスト領域用素材を嵌め込む方法が挙げられる。または、支持体基板の表面に接触角が小さくなる加工処理を行い、キャスト領域45aを形成しても良い。

【0041】

図5及び図6では、支持体基材50の凹部に支持体51が嵌め込められて、この支持体51の表面がキャスト領域52となる。支持体基材50の素材には強度に優れ、耐溶媒性にも優れ且つ低コストのものが好ましく用いられる。また、支持体51の素材には可撓性に優れ、耐溶媒性にも優れ且つ低コストのものが好ましく用いられる。本実施態様では、支持体基材50の凹部の深さと支持体51の厚みとの差が段差51aとなる。段差51aの厚みt3も所望の範囲とする。

【0042】

本発明において、支持体のキャスト領域は1箇所に限定されるものではない。図7(a)に示される支持体55には、9個のキャスト領域56が形成されている。なお、1つの支持体に形成されるキャスト領域は9個に限定されるものではない。図7(b)に示すように各キャスト領域56に液14をキャストした後にブレード塗布ヘッド57を移動させて液14をキャスト領域56に広げる。図7(c)に示されているように各キャスト領域56に高分子膜21が形成される。なお、本発明においては、液14を支持体55上にキャストした後にブレード塗布ヘッド57を移動させて高分子膜21を形成する方法以外に、ブレード塗布ヘッド57を固定して支持体55を移動させても良い。また、ブレード塗布ヘッド57に代えてローラなどを用いても良い。

【0043】

ブレード塗布ヘッド57の移動方向を矢印58として示す。この場合の支持体55には、ブレード塗布ヘッド57の移動方向に対して左右,前後または左右前後のいずれかに段差が形成されていれば良い。なお、支持体55を移動させるときも同様に、その移動方向に対して、左右,前後または左右前後のいずれかに段差が形成されていれば良い。

【0044】

図8に示されている支持体65は、キャスト領域66が略円形に形成されている。このように本発明に用いられる支持体のキャスト領域は矩形に限定されず、略円形,略楕円形,多角形その他の形状であっても良い。また、キャスト領域66の個数も9個に限定されるものではない。

【0045】

図9に示されている支持体70では矩形のキャスト領域71が9箇所設けられ、図10に示されている支持体75では略円形のキャスト領域76が9箇所設けられている。図9及び図10に示されている支持体70,75のキャスト領域71,76は、図4に示されている支持体45のように表面の接触角が非キャスト領域よりも小さくされてあるものである。これら実施形態においてもキャスト領域71,76の個数は9個に限定されるものではない。

【0046】

前記各支持体16,40,45,51,55,65,70,75を用いて間欠的に高分子膜が形成されて結露工程22及び乾燥工程23を経て自己組織化構造体が得られる。または、各支持体をバンド上に複数個配置して、バンドを走行させることで連続的に各支持体上に高分子膜を形成して結露工程22及び乾燥工程23を経て自己組織化構造体が得られる。また、自己組織化構造体が形成された後に、各支持体を保護膜として用いることもできる。この保護膜は、自己組織化構造体を使用するまでの間は、自己組織化構造体を外部の環境、例えば、水分の吸収や作業者が自己組織化支持体に触れることによる汚染などから保護するものである。そして、自己組織化構造体を使用する直前になったときに保護膜を剥がす。このように、支持体を保護膜として利用することにより、特別な工程を経ることなく自己組織化構造体24の保護が容易に可能となる。なお、結露工程22及び乾燥工程23については、後に詳細に説明する。

【0047】

図11に本発明に係る自己組織化構造体24を連続して製造する自己組織化構造体連続製造設備(以下、製造設備と称する)80の概略図を示す。液14がタンク81に入れられている。タンク81には攪拌翼82が備えられている。攪拌翼82が回転することで、液14を均一に混合している。液14は、ポンプ83により流延ダイ84に送液される。流延ダイ84は、バンド85上に備えられている。また、バンド85は、回転ローラ86,87に掛け渡されている。図示しない駆動装置により回転ローラ86,87が回転することで、バンド85は無端で走行する。また、回転ローラ86,87には温調機88が取り付けられている。回転ローラ86,87の温度を調整することで、バンド85の温度調整を可能としている。

【0048】

本実施形態では長尺帯状の支持体(以下、支持体フィルムと称する)100に前記各キャスト領域のいずれかが連続して形成されている。支持体フィルム100を連続してバンド85上に送り出す送出機101も設けられている。バンド85上の自己組織化構造体が形成されている支持体フィルム100を剥ぎ取る際に、支持体フィルム100を支持する剥取ローラ89、支持体フィルム100を巻き取る巻取機90も備えられている。

【0049】

また、バンド85の上部上流側には水蒸気が多量に含まれる風(以下、結露風と称する)を送る送風装置91が設けられている。また、バンド85の上部下流側には高分子膜21を予備乾燥する乾燥風を送る送風装置92が設けられている。さらに、流延バンド86の下部には高分子膜21を乾燥する乾燥風を送る送風装置93が設けられている。送風装置91が設けられている区画を高分子膜21中に液滴を形成する結露ゾーンAと称する。送風装置92が設けられている区画を高分子膜21中の有機溶媒の揮発が先に生じるプレ乾燥ゾーンBと称する。そして、送風装置93が設けられている区画を高分子膜中の液滴が水蒸気として揮発する乾燥ゾーンCと称する。各送風装置91〜93の送風口(図示せず)は、それぞれ高分子膜21に対向して設けられる。

【0050】

流延ダイ84の下流側には、余剰の液14をかきとるブレード94が設けられている。

【0051】

キャスト工程20(図1参照)では、流延ダイ84からバンド85上の支持体フィルム100表面に液14がキャスト(流延)される。そして、余剰の液14はブレード94によりかきとられる。続いて、結露工程22及び乾燥工程23が行われる。結露工程22及び乾燥工程23(ともに図1参照)は、図12と合わせて説明する。なお、図12では支持体フィルム100が載せられているバンド85の図示は省略している。図12(a)に示すように支持体フィルム100上に高分子膜21が形成される。なお、高分子膜21の表面温度(以下、膜面温度と称する)は0℃以上であることが好ましい。膜面温度が0℃未満であると、高分子膜21中の液滴が凝固して所望の孔が形成されないおそれが生じる。

【0052】

温調機88を用いて回転ローラ86,87を介してバンド85の温度調整を行うことがより好ましい。温度調整の方法としては、回転ローラ86,87の内部に伝熱媒体の液流路を設け、その液流路に所定の温度とした伝熱媒体を送液する方法などが挙げられる。バンド85の温度の下限値を0℃以上とすることが好ましい。また、バンド85の温度の上限値は液14の有機溶媒11(図1参照)の沸点以下とすることが好ましく、より好ましくは{(有機溶媒の沸点)−3}℃とすることである。これにより、結露した水分が凝固することも無く、また液14の有機溶媒の急激な蒸発が抑制されるため、形状が均一な自己組織化構造体24を得ることができる。さらに、バンド85の幅方向にわたって、バンド85の温度を{(設定温度)±3}℃以内となるようにすることにより、膜面温度の幅方向における分布も{(目標温度)±3}℃以内となる。高分子膜21の幅方向の温度分布を減少させることにより、自己組織化構造体24の孔の形成に異方性が生じることが抑制されるので、商品価値が向上する。

【0053】

また、バンド85の搬送方向を水平方向に対して±10°以内とすることが好ましい。搬送方向を調整することにより液滴112の形態を調整することができる。液滴112の形態を調整することにより、孔の形態を調整することが可能となる。

【0054】

送風装置91から風110が送られる。風110の露点TD1(℃)は、結露ゾーンAを通過する高分子膜21の表面温度TL(℃)に対して0℃≦(TD1−TL)℃とし、より好ましくは0℃≦(TD1−TL)℃≦80℃の範囲とし、さらに好ましくは(TD1−TL)℃が5℃以上60℃以下であり、最も好ましくは(TD1−TL)℃が10℃以上40℃以下の範囲である。(TD1−TL)℃が0℃未満であると結露が生じ難くなる。また、(TD1−TL)℃が80℃を超えると、結露と乾燥とが急峻となり、孔寸法制御やその均一化することが困難となる場合がある。また、風110の温度は特に限定されるものではないが、5℃以上100℃以下の範囲であることが好ましい。5℃未満であると、液滴の蒸発が生じ難く、形状が良好な自己組織化構造体24を得ることができないおそれがある。また、100℃を超えると、高分子膜21内に液滴112が生じる前に、水蒸気として水が蒸発してしまうおそれがある。

【0055】

図12(a)に示すように結露ゾーンAで風110中の水分(モデル的に図示している)111は、高分子膜21上で結露して液滴112となる。そして、図12(b)に示すように液滴112を核として水分111が結露して液滴112を成長させる。図12(c)に示すようにプレ乾燥ゾーンBで乾燥風115が高分子膜21に送風されると、有機溶媒116が高分子膜21より蒸発する。なお、この際にも液滴112からも水分が蒸発するが、有機溶媒116の蒸発速度の方が速い。そのため、液滴112は、有機溶媒116の蒸発に伴い表面張力により自発的に略均一の形態となり、規則的に配列する。また、高分子膜21中に含まれている微粒子(図示しない)を核として高分子膜21中の高分子化合物の凝集がより容易になる。さらに、乾燥が進行すると図12(d)に示すように乾燥ゾーンCで高分子膜21の液滴112から水分が水蒸気117として蒸発する。このときも高分子化合物は微粒子を核として凝集が進行する。孔の周囲を形成する高分子化合物成分の凝集が進行するため、形成される孔の形状は極めて均一なものとなる。

【0056】

高分子膜21から液滴112が蒸発すると、液滴112を形成していた箇所が孔120となり、図13に示すような自己組織化構造体24が得られる。孔120の周囲は、高分子化合物を主成分としている壁121が形成されている。前述のように壁121中には微粒子12が多数含有している。しかしながら、壁121中に含有している微粒子12の量は微量であるため(図13では説明のため微粒子を極めて誇張して図示している)、自己組織化構造体24の特性に影響を及ぼすことは無い。本発明において自己組織化構造体24の形態は特に限定されるものではない。

【0057】

本発明において、風110の向きは、高分子膜21の移動方向と平行な流れ、つまり並流とすることが好ましい。風を向流とすると、高分子膜21の表面が乱れ、液滴の成長が阻害されるおそれがある。また、風110の速度、つまり送風速度は、高分子膜21の移動速度との相対速度が0.1m/s以上20m/s以下の範囲であることが好ましく、より好ましくは0.5m/s以上15m/s以下の範囲であり、最も好ましくは2m/s以上10m/s以下の範囲である。送風速度が0.1m/s未満であると、液滴112が高分子膜21中で充分に成長しないまま高分子膜21がプレ乾燥ゾーンBに搬送されるおそれがある。また、送風速度が20m/sを超えると、高分子膜21の表面に乱れが生じたり、結露が充分に進行しなかったりするおそれがある。

【0058】

本発明において、高分子膜21が結露ゾーンAを通過する時間は0.1秒以上100秒以下とすることが好ましい。この通過時間が0.1秒未満であると液滴112が充分成長しないため所望の孔を形成することが困難となる。また、通過時間が100秒を超えると、液滴112のサイズが大きくなり過ぎ所望の形状(例えば、ハニカム構造)の自己組織構造体を得られないおそれが生じる。

【0059】

プレ乾燥ゾーンB及び乾燥ゾーンCで高分子膜21を乾燥する乾燥風115の送風速度も0.1m/s以上20m/s以上とすることが好ましく、より好ましくは0.5m/s以上15m/s以下の範囲であり、最も好ましくは2m/s以上10m/s以下の範囲とすることである。この送風速度が0.1m/s未満であると、液滴112からの水分の蒸発が充分に進行しないおそれがあり、生産性にも劣る場合がある。また、この送風速度が20m/sを超えると液滴112から水分の蒸発が急激に生じて、形成される孔120の形態が乱れるおそれがある。

【0060】

乾燥風115の露点をTD2(℃)とする場合に、膜面温度TL(℃)との関係を(TL−TD2)℃≧1℃とすることが好ましい。これにより、プレ乾燥ゾーンB及び乾燥ゾーンCで高分子膜21の液滴112の成長を停止させて、液滴を構成する水分を水蒸気117として蒸発させることが可能となる。

【0061】

送風装置91〜93の風の送風は、2Dノズルで送風する方法以外に、減圧乾燥法により乾燥することも可能である。減圧乾燥を行うことで、有機溶媒116と液滴112の水分との蒸発速度を調整することが可能となる。これを調整することで、高分子膜21中に液滴112を形成し、有機溶媒116を蒸発させつつ液滴112を蒸発させ、液滴112が存在していた位置に形成される孔120の大きさ、形状などを変更することができる。

【0062】

また、減圧乾燥法により高分子膜21を乾燥する方法や、高分子膜21から3mm〜20mm程度離れた位置に、膜面よりも低い温度にまで冷却され表面に溝を有する凝縮器を設けて、凝縮器の表面で水蒸気(揮発有機溶媒も含む)を凝縮させながら高分子膜21を乾燥させる方法も適用することができる。前記いずれかの乾燥方法を適用することで、高分子膜21の膜面への動的な影響を少なくして乾燥させることができるため、高分子膜21の表面をより平滑にすることができる。

【0063】

乾燥が進行した自己組織化構造体24は、支持体フィルム100と共に剥取ローラ89で支持しながらバンド85から剥ぎ取られ、巻取機90により巻き取られる。なお、自己組織化構造体24の搬送速度は、特に限定されるものではないが、0.1m/min以上60m/min以下の範囲であることが好ましい。0.1m/min未満であると生産性に劣りコストの点から好ましくない。また、60m/minを超えると、自己組織化構造体24を搬送する際に、過大な張力が付与されて自己組織化構造体24が裂け、構造乱れなどの不良の発生原因となる。以上の方法により自己組織化構造体24を連続して製造することができる。

【0064】

図14は、別の実施様態である自己組織化構造体の概略図である。自己組織化構造体130は、液14に微粒子を含有させずに製造されたものである。(A)は本発明により得られる自己組織化構造体の平面図、(B)は(A)のb−b線に沿う断面図で、(C)は(A)のc−c線に沿う断面図である。また、(D)は、別の自己組織化構造体の断面図であるが、これの平面図は(A)と同様であるので略す。自己組織化構造体130は、非常に多くの孔が密に形成されたフィルムである。孔131は、図14(A)に示すようにハチの巣状に自己組織化構造体130の内部に形成される。孔131は、略一定の形状及びサイズであり、規則的に配列する。そして、孔131は、図14(B)及び(C)に示すように、自己組織化構造体130の両面を突き抜けるように形成される場合もあるし、(D)の自己組織化構造体133の片面側に窪み133aとして形成される場合もある。本実施形態では、孔131は前述のように液滴の自己凝集性により形成され、それ以外の成分、主に高分子化合物は液滴から排除されるようにして凝集する。このため、微粒子が存在しなくても高分子化合物が自己凝縮して自己組織化構造体130が製造される。L1、L2は、図13と同様であるので、説明を略す。

【0065】

図15を参照しながら自己組織化構造体の保護方法などについて説明する。図11に示す製造設備80と同じ製造設備で自己組織化構造体140を支持体142上に形成し、支持体142から剥ぎ取る前の自己組織構造体140に保護膜141を貼り付ける。この貼り付けの工程を保護膜貼付工程122と称する。なお、保護膜141は支持体142が張り付けられている面と反対側の面に貼り付けられる。なお、保護膜141を自己組織化構造体140に貼り付けるための接着層124が設けられても良い。これを支持体剥取前保護膜付き自己組織化構造体123と称する。

【0066】

支持体剥取前保護膜付き自己組織化構造体123を支持体剥取工程125により支持体142から剥ぎ取り、保護膜付き自己組織化構造体126とする。保護膜付き自己組織化構造体126の状態で保存することで自己組織化構造体140に異物などが付着することが抑制されて、実際に自己組織化構造体140を用いる際に、不良の発生を抑制できる。

【0067】

自己組織化構造体140を用いる前に、保護膜剥取工程127により保護膜141を剥ぎ取り自己組織化構造体140を得る。なお、この際に、接着層124も保護膜141とともに自己組織化構造体140から剥離することが好ましい。

【0068】

以下、実施例1で本発明をさらに具体的に説明するが、本発明の範囲はそれらの実施例に限定されるものではない。

【実施例1】

【0069】

実験1では、化1に示す平均分子量7万〜10万のポリ−ε−カプロラクトンと化2に示す両親媒性ポリアクリルアミドを10:1の重量比で混合して液14の溶質とした。有機溶媒11にはジクロロメタンを用い、高分子濃度が2重量%となるように液14を調製した。液14を公知の方法で測定した粘度が0.05Pa・s(=50cP)にした。支持体16には、図2で示した基板30に枠31が取り付けられているものを用いた。また、厚みt1は0.5mmとした。液14をキャスト領域30aにキャストした後に、ブレード塗布ヘッド33を移動させて、高分子膜21を形成した。このウェット膜である高分子膜21の厚みは0.5mmであった。

【0070】

【化1】

【0071】

【化2】

【0072】

高分子膜21が形成されている支持体16を用いて結露工程22を行った。風の温度は30℃とし、その露点が20℃となるように調整した。そして風の風速を3m/sとして所定時間高分子膜21表面に送風した。その後に乾燥工程23を行った。始めにプレ乾燥として60℃±3℃の乾燥風を高分子膜21上に当てた。その後に、110℃±3℃の乾燥風を高分子膜21にあてた。目標孔径D1が5μm、厚みL1(μm)が5μmのハニカム構造を有する自己組織化構造体24が得られた。

【0073】

得られた自己組織化構造体24を走査型電子顕微鏡SEMにより、微細構造を観察して、孔120の径D1(μm)のばらつきを評価した。評価は、目標孔径の5%未満を◎とし、±5%以上±10%未満を○、±10%以上±20%未満を△、±20%以上を×と4段階評価で評価したところ○であった。

【0074】

実験2では液14に微粒子を添加した以外は実験1と同じ条件で実験を行い評価したところ◎であった。比較例である実験3では、枠31を設けない支持体を用いた以外は実験1と同じ条件で実験を行った。結露乾燥工程中で高分子膜の縁の形状が乱れたので、SEMの評価は×であった。

【図面の簡単な説明】

【0075】

【図1】本発明の自己組織化構造体の製造方法の工程図である。

【図2】本発明の自己組織化構造体の製造方法に用いられる支持体の概略及び高分子膜を形成する形態を説明する図である。

【図3】本発明の自己組織化構造体の製造方法に用いられる支持体の概略図である。

【図4】本発明の自己組織化構造体の製造方法に用いられる支持体の他の実施形態の概略図である。

【図5】本発明の自己組織化構造体の製造方法に用いられる支持体の他の実施形態の概略図である。

【図6】図5におけるVI−VI線に沿った断面図である。

【図7】本発明の自己組織化構造体の製造方法に用いられる他の実施形態の支持体の概略及び高分子膜を形成する形態を説明する図である。

【図8】本発明の自己組織化構造体の製造方法に用いられる支持体の他の実施形態の概略図である。

【図9】本発明の自己組織化構造体の製造方法に用いられる支持体の他の実施形態の概略図である。

【図10】本発明の自己組織化構造体の製造方法に用いられる支持体の他の実施形態の概略図である。

【図11】本発明の自己組織化構造体の製造方法に用いられる製造設備の概略図である。

【図12】本発明の自己組織化構造体の製造方法の結露工程及び乾燥工程を説明するための概略図である。

【図13】本発明の自己組織化構造体の製造方法により製造される自己組織化構造体の断面図である。

【図14】(A)は本発明に係る自己組織化構造体の平面図、(B)は(A)のb−b線に沿う断面図、(C)は(A)のc−c線に沿う断面図であり、(D)は別の実施態様である自己組織化構造体の断面図である。

【図15】本発明の自己組織化構造体に保護膜を貼付する一例を示す工程図である。

【符号の説明】

【0076】

14 液

16 支持体

21 高分子膜

24 自己組織化構造体

【技術分野】

【0001】

本発明は、自己組織化構造体の製造方法に関し、より詳しくはフィルム形態の自己組織化構造体の製造方法に関するものである。

【背景技術】

【0002】

今日、光学材料や電子材料の分野では、集積度の向上や情報量の高密度化、画像情報の高精細化といった要求がますます大きくなっている。そのためそれら分野に用いられるフィルムにも微細な構造(微細パターン構造)が形成(微細パターニング)されていることが強く求められている。また、再生医療分野の研究においては、表面に微細な構造を有する膜が、細胞培養する足場となる基材として有効である(例えば、特許文献1参照)。

【0003】

フィルムの微細パターニングについては、マスクを用いた蒸着法、光化学反応並びに重合反応を用いた光リソグラフィー技術,レーザーアブレーション技術など種々の方法が知られており実用化もされている。

【0004】

特殊な構造を有するポリマーの希薄溶液を高湿度下でキャストすることでミクロンスケールのハニカム構造を有するフィルムが得られることが知られている(例えば、特許文献2及び3参照)。また、このハニカム構造を有するフィルム機能性微粒子を含有させることで光学及び電子材料として用いられている。例えば、フィルム中に発光材料体を含有させることで表示デバイスとして用いられる(例えば、特許文献4参照)。

【0005】

また、光学材料である偏光板にも微細パターン構造が形成されているフィルムが用いられている。例えば、モスアイ構造を有する反射防止機能を発現するフィルムがある。このフィルムは、サブミクロン〜数十ミクロンサイズの規則正しい微細パターン構造が形成されている。この場合には、光リソグラフィーを中心としたマイクロ加工技術を用いた版を作製し、その版の構造を基材に転写する方法が主流である(例えば、特許文献5参照)。

【特許文献1】特開2001−157574号公報

【特許文献2】特開2002−335949号公報

【特許文献3】特開2002−347107号公報

【特許文献4】特開2003−128832号公報

【特許文献5】特開2003−302532号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

前記特許文献5に記載の方法は、トップダウン方式と、呼ばれ、微細構造を決定する版を作製する。版の作製は、複雑でいくつもの工程を必要とし、高いコストを必要としている。また、大面積な版を製造することが困難であるという問題も生じている。そこで、微細な構造を自己会合的に形成することで、規則正しい微細構造を有する自己組織化を応用して、微細構造を有する自己組織化構造体(自己組織化フィルム)を作製するボトムアップ方式も提案されている。ボトムアップ方式に用いられる高分子溶液は粘度が低い。また、高分子溶液をキャストして形成されるウェット膜の厚みが厚くなる。これら理由により、ウェット膜の端部で高分子溶液として流れが生じてしまい、均一な構造、特に厚みが均一な自己組織化構造体が得られる面積が限定される問題が生じている。

【0007】

本発明の目的は、均一な構造、特に厚みが均一な自己組織化構造体が得られる自己組織

化構造体の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者が鋭意検討した結果、製造される自己組織化構造体の構造が不均一、特に厚みムラが生じている箇所を減らすためには、高分子溶液の液流れを防止する堰又は濡れ性の異なる領域を支持体に設ける方法が有効であることを見出した。前記支持体に高分子溶液をキャスト(塗布)することで、構造が均一、特に厚みが均一な自己支持性構造体が得られることを見出した。さらに、前記支持体に長尺帯状のものを用いると、連続的に厚みが均一な自己組織化フィルムが得られることを見出した。なお、本発明において自己組織化構造体とは、液滴などが自己組織的に配列し、その液滴が鋳型となって規則的な構造が形成されて得られる膜をいう。

【0009】

本発明の自己組織化構造体の製造方法は、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とし、前記膜のウェット厚みを0.05mm以上1.5mm以下とする。

【0010】

本発明の自己組織化構造体の製造方法は、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記膜の端部を規定する段差を有する支持体に前記液をキャストする。

【0011】

この製造方法において、前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とすることが好ましい。

【0012】

前記支持体の表面を予め加工して、前記段差を形成した支持体を用いることが好ましい。前記支持体の一の面に枠部材を張り、前記枠部材により前記段差を形成した支持体を用いることが好ましい。前記支持体が収納される凹部を有する基材を用い、前記基材の凹部に前記支持体を収納することで前記段差を形成し、前記段差の深さが、前記凹部の深さと前記支持体の厚みとの差となることが好ましい。

【0013】

前記液を又は前記支持体を移動しながら前記液をキャストする方法であって、前記段差を前記移動方向に対して、左右,前後または左右前後のいずれかに設け、前記液のキャスト領域を形成することが好ましい。前記キャスト領域を複数形成し、前記複数のキャスト領域に前記液を各々キャストすることが好ましい。前記膜のウェット厚みを0.01mm以上2.0mm以下とすることが好ましい。前記支持体が濡れ性の異なる表面を有し、前記濡れ性の異なる表面に前記液をキャストすることが好ましい。

【0014】

本発明の自己組織化構造体の製造方法は、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記支持体が濡れ性の異なる表面を有し、前記濡れ性の異なる表面に前記液をキャストして前記膜を形成する。

【0015】

前記支持体に前記液を連続的又は間欠的にキャストすることが好ましい。前記支持体が、前記自己組織化構造体の保護膜となることが好ましい。前記支持体が長尺帯状であって、前記支持体を搬送しながら前記液をキャストし、加湿し、乾燥することで、長尺帯状の自己組織化構造体を製造することが好ましい。前記複数の支持体を連続して搬送しながら前記液をキャストし、加湿し、乾燥することが好ましい。

【0016】

有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法であって、前記支持体から、前記自己組織化構造体を剥ぎ取る前に、保護膜を前記自己組織化構造体の反支持体側面に張り合わせ、前記保護膜と前記自己組織化構造体とを前記支持体から剥ぎ取ることが好ましい。

【0017】

前記保護膜と前記自己組織化構造体との間に粘着物質を有することが好ましい。前記支持体のキャスト面の表面粗さ(Ra)が、0.05μm以上5μm以下であることが好ましい。前記自己組織化構造体の少なくとも一方の面に剥離可能な保護膜を貼付することが好ましい。前記自己組織化構造体が、フィルムであることが好ましい。

【発明の効果】

【0018】

本発明の自己組織化構造体の製造方法によれば、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とし、前記膜のウェット厚みを0.05mm以上1.5mm以下とするから、前記膜の厚みを均一にすることができ、得られる前記自己組織化構造体の空隙の構造が均一となる。

【0019】

本発明の自己組織化構造体の製造方法によれば、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記膜の端部を規定する段差を有する支持体に前記液をキャストするから、前記膜の厚みを均一にすることができ、得られる前記自己組織化構造体の空隙の構造が均一となる。

【0020】

そして、前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とすることで、前記膜の厚みをより均一にすることができ、得られる前記自己組織化構造体の空隙の構造がより均一となる。

【0021】

本発明の自己組織化構造体の製造方法によれば、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、前記支持体が濡れ性の異なる表面を有し、前記濡れ性の異なる表面に前記液をキャストして前記膜を形成するから、前記膜の厚みを均一にすることができ、得られる前記自己組織化構造体の空隙の構造が均一となる。

【0022】

本発明の自己組織化構造体の製造方法によれば、前記製造方法を行う際に、前記支持体が長尺帯状であって、前記支持体を搬送しながら前記液をキャストし、加湿し、乾燥することで、長尺帯状の自己組織化構造体を製造することができる。また、前記複数の支持体を連続して搬送しながら前記液をキャストし、加湿し、乾燥することで、多数の自己組織化構造体を得ることができる。

【0023】

本発明の自己組織化構造体の製造方法によれば、有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法であって、前記支持体から、前記自己組織化構造体を剥ぎ取る前に、保護膜を前記自己組織化構造体の反支持体側面に張り合わせ、前記保護膜と前記自己組織化構造体とを前記支持体から剥ぎ取ることから、前記自己組織化構造体の汚染を防止できる。

【0024】

本発明の自己組織化構造体の製造方法によれば、前記自己組織化構造体が、フィルムであるから、可撓性に優れて取り扱いが容易な構造体を得ることができる。

【発明を実施するための最良の形態】

【0025】

図1は、本発明に係る自己組織化構造体の製造工程図である。高分子化合物10と溶媒11と必要に応じて微粒子12などの添加剤とから液調製工程13により高分子溶液(以下、液と称する)を調製する。また、支持体形成工程15により支持体16をつくる。キャスト工程20により液14を支持体16上にキャスト(塗布)して高分子膜21を形成する。高分子膜21に結露させる結露工程22を行い、これにより水を主成分とする液滴を高分子膜21中に形成する。そして乾燥工程23を行い高分子膜21中の液滴及び高分子膜21の有機溶媒を揮発(蒸発の意味も含める)させて自己組織化構造体24を得る。なお、自己組織化構造体24に機能性物質を含有させるなどして機能性構造体(機能性フィルム)を得ることもできる。

【0026】

[高分子化合物]

自己組織化構造体24の主成分である高分子化合物10としては、ポリ−ε−カプロラクトン、ポリ−3−ヒドロキシブチレート、アガロース、ポリ−2−ヒドロキシエチルアクリレート、ポリスルホンなどの非水溶性溶媒に溶解する高分子化合物(以下、親油性高分子化合物と称する)を好ましく用いることができる。特にコストや入手の容易さなどの理由からポリ−ε−カプロラクトンを用いることが好ましい。

【0027】

前記親油性高分子だけでも自己組織化構造体24を形成することができるが、この親油性高分子に両親媒性の素材を添加することが好ましい。両親媒性の素材としては、例えば両親媒性ポリアクリルアミドなどの両親媒性高分子化合物が挙げられる。なお、親油性高分子化合物と両親媒性高分子化合物との混合比率は、好ましくは重量比で5:1〜20:1の範囲である。

【0028】

[有機溶媒]

前記高分子化合物10を溶解させて液14を調製する有機溶媒11としては、クロロホルム,ジクロロメタン1,四塩化炭素1,シクロヘキサン,酢酸メチルなどが挙げられる。しかしながら、前記高分子化合物10を溶解させることができれば特に限定されるものではない。また、キャストするときのポリマー濃度は、高分子膜21を形成できる濃度であれば良く、具体的には、0.1重量%以上30重量%以下の範囲であることが好ましい。0.1重量%未満であると、自己組織化構造体24の生産性に劣り工業的大量生産に適さないおそれがある。また、30重量%を超える濃度であると、結露工程22において液滴の成長が十分に行われないうちに、乾燥工程23が行われて自己組織化構造体となるため、好ましい構造、例えばハニカム構造などとすることが困難になることがある。

【0029】

[微粒子]

本発明において、微粒子12を液14中に含有させることで高分子膜21の高分子化合物の凝集を容易とすることができる。微粒子12は特に限定されず、また、微粒子のサイズ(平均粒子径)も特に限定されるものではない。

【0030】

[その他の添加剤]

自己組織化構造体24に機能性を付与するため、液14中に機能性を発現する添加剤を予め含有させておくこともできる。添加剤についてもその種類,添加量などは所望の物、範囲であれば特に限定されるものではない。

【0031】

[液調製工程]

液調製工程13における液14の調製方法は特に限定されるものではなく、公知の液調製方法を適用することができる。具体的には、室温状態の有機溶媒11に粉末状の高分子化合物10を添加しつつ攪拌する。これにより、高分子化合物10が有機溶媒11に溶解して高分子溶液となる。また、所望の添加剤を添加し攪拌することで高分子溶液中に溶解させて溶液が得られる。溶液に微粒子を添加して攪拌することで、微粒子が均一に分散されている液14が得られる。液14の粘度は、1×10-4Pa・s以上10Pa・s以下が好ましい。なお、本発明において液14とは、少なくとも有機溶媒11と高分子化合物10とを含むものを意味している。液14の粘度が1×10-4Pa・s未満であると液14の凝集力が弱く所望の範囲に液14をキャストできないおそれがある。また、液14の粘度が10Pa・sを超えると液14の粘性が高すぎるおそれがある。この場合には、キャスト工程20において液14の表面を均一にすることが困難となるおそれがある。

【0032】

本実施形態では、液14の粘度は音叉型粘度計((株)エーアンドデイ製)により測定する。測定時における液14の温度は(20±1)℃であり、測定は常温、つまり15℃〜25℃の雰囲気化で実施する。ただし、本発明においては、粘度の測定法は、上記の方法に限定されず公知の他の方法でもよい。他の測定法によるときには、その測定法及び測定条件におけるデータと本実施形態の上記測定法における測定データとの関連性を予め求めておき、この関連性から本実施形態の測定法での1×10-4Pa・s以上10Pa・s以下の範囲に対応する粘度範囲を求めるとよい。なお、添加剤は液14中に含有させる方法に限定されず、自己組織化構造体24を製造した後に、自己組織化構造体24に含有させて、所望の機能性を有する自己組織化構造体24を得ることもできる。

【0033】

[支持体形成工程]

支持体形成工程15により基板30に枠31が設けられて支持体16をつくる。枠31で周囲を覆われた基板30の面は、液14がキャストされるキャスト領域30aである。枠31により、高分子膜21の端部が規定される段差が設けられてキャスト領域30aが形成される。枠31の高さt1(mm)は特に限定されるものではない。しかしながら枠31の高さt1(mm)があまりに低いとキャストされる液14が枠31から溢れ出て所望の形状の自己組織化構造体24が得られないおそれがある。また、高さt1(mm)があまりに高いと、キャスト工程20における高分子膜21の表面を平滑化することに特別な器具が必要となる場合があり、コストの点から不利である。

【0034】

支持体16の基板30の素材は特に限定されるものではなく、ガラス,金属,耐溶媒性に優れるプラスチックなどを用いることができる。また、枠31の素材も特に限定されるものではないが、前記基板30と同様の素材を用いることが好ましい。また、基板30への枠31の取り付け方法も特に限定されるものではなく、耐溶媒性に優れる接着剤を用いることができる。また、素材に金属を用いる場合には基板30と枠31とを溶接により取り付けることもできる。

【0035】

なお、支持体16の液14をキャストする面の表面粗さ(Ra)は0.05μm以上5μm以下であることが好ましい。表面粗さ(Ra)が0.05μm未満であると、液14が支持体16の表面にその表面張力によりキャストされ難いおそれがある。また、表面粗さ(Ra)5μmを超えると、自己組織化構造体24の形成に困難が伴うおそれがある。

【0036】

[キャスト工程]

図2(a)に示すように塗布装置32を用いて液14をキャスト領域30a上にキャストする。図2(b)に示すように所望量の液14をキャスト領域30aにキャストする。そして、図2(c)に示すようにブレード塗布ヘッド33を用いて、液14表面を均して高分子膜21表面を平滑化する。枠31により高分子膜21の端部が規定される。このときの高分子膜21の厚み(以下、ウェット厚みと称する)は0.05mm以上1.5mm以下であることが好ましい。ウェット厚みが0.05mm未満であると、結露工程22で高分子膜21中に液滴の形成が困難となるおそれがある。また、1.5mmを超えると、液滴の形成に時間がかかり過ぎ、自己組織化構造体24の生産性の低下を招くおそれがある。また、液滴の形状が一様とならず、自己組織化構造体24の構造(例えば、ハニカム構造など)が均一にならないおそれもある。なお、本発明において、液14表面をならす装置はブレード塗布ヘッド33に限定されるものではなく、例えばローラなどでもよい。また、高分子膜21の形態に応じては、ウェット厚みを0.01mm以上2.0mm以下としてもよい。

【0037】

また、液14の粘度を1×10-4Pa・s以上10Pa・s以下として、前記支持体(膜の端部を規定する段差を有するもの)にキャストする方法も挙げられる。

【0038】

[その他の支持体]

図3に示されているように支持体40の中央部を切削してキャスト領域41としての凹部を形成しても良い。この場合には、段差40aの高さt2(mm)も上記t1と同様に決定することが好ましい。また、支持体40の素材は、切削加工が容易であり、コストの点からも有利である金属とすることが好ましい。

【0039】

図4に示されている支持体45には、接触角が小さい素材(以下、キャスト領域用素材と称する)が用いられているキャスト領域45aと、接触角がキャスト領域45よりも大きい素材、つまり濡れ広がり難い素材が用いられてある非キャスト領域としての縁部45bとが形成されている。接触角とは、キャストすべき液に対する接触角である。これにより、キャスト領域45aにキャストされる液は、キャスト領域45a上には広がるが、縁部45bへの広がりを抑制される。

【0040】

キャスト領域45aの形成方法は、支持体基板にキャスト領域用素材を貼付する方法や、支持体基板の一部が凹部となるように加工し、凹部にキャスト領域用素材を嵌め込む方法が挙げられる。または、支持体基板の表面に接触角が小さくなる加工処理を行い、キャスト領域45aを形成しても良い。

【0041】

図5及び図6では、支持体基材50の凹部に支持体51が嵌め込められて、この支持体51の表面がキャスト領域52となる。支持体基材50の素材には強度に優れ、耐溶媒性にも優れ且つ低コストのものが好ましく用いられる。また、支持体51の素材には可撓性に優れ、耐溶媒性にも優れ且つ低コストのものが好ましく用いられる。本実施態様では、支持体基材50の凹部の深さと支持体51の厚みとの差が段差51aとなる。段差51aの厚みt3も所望の範囲とする。

【0042】

本発明において、支持体のキャスト領域は1箇所に限定されるものではない。図7(a)に示される支持体55には、9個のキャスト領域56が形成されている。なお、1つの支持体に形成されるキャスト領域は9個に限定されるものではない。図7(b)に示すように各キャスト領域56に液14をキャストした後にブレード塗布ヘッド57を移動させて液14をキャスト領域56に広げる。図7(c)に示されているように各キャスト領域56に高分子膜21が形成される。なお、本発明においては、液14を支持体55上にキャストした後にブレード塗布ヘッド57を移動させて高分子膜21を形成する方法以外に、ブレード塗布ヘッド57を固定して支持体55を移動させても良い。また、ブレード塗布ヘッド57に代えてローラなどを用いても良い。

【0043】

ブレード塗布ヘッド57の移動方向を矢印58として示す。この場合の支持体55には、ブレード塗布ヘッド57の移動方向に対して左右,前後または左右前後のいずれかに段差が形成されていれば良い。なお、支持体55を移動させるときも同様に、その移動方向に対して、左右,前後または左右前後のいずれかに段差が形成されていれば良い。

【0044】

図8に示されている支持体65は、キャスト領域66が略円形に形成されている。このように本発明に用いられる支持体のキャスト領域は矩形に限定されず、略円形,略楕円形,多角形その他の形状であっても良い。また、キャスト領域66の個数も9個に限定されるものではない。

【0045】

図9に示されている支持体70では矩形のキャスト領域71が9箇所設けられ、図10に示されている支持体75では略円形のキャスト領域76が9箇所設けられている。図9及び図10に示されている支持体70,75のキャスト領域71,76は、図4に示されている支持体45のように表面の接触角が非キャスト領域よりも小さくされてあるものである。これら実施形態においてもキャスト領域71,76の個数は9個に限定されるものではない。

【0046】

前記各支持体16,40,45,51,55,65,70,75を用いて間欠的に高分子膜が形成されて結露工程22及び乾燥工程23を経て自己組織化構造体が得られる。または、各支持体をバンド上に複数個配置して、バンドを走行させることで連続的に各支持体上に高分子膜を形成して結露工程22及び乾燥工程23を経て自己組織化構造体が得られる。また、自己組織化構造体が形成された後に、各支持体を保護膜として用いることもできる。この保護膜は、自己組織化構造体を使用するまでの間は、自己組織化構造体を外部の環境、例えば、水分の吸収や作業者が自己組織化支持体に触れることによる汚染などから保護するものである。そして、自己組織化構造体を使用する直前になったときに保護膜を剥がす。このように、支持体を保護膜として利用することにより、特別な工程を経ることなく自己組織化構造体24の保護が容易に可能となる。なお、結露工程22及び乾燥工程23については、後に詳細に説明する。

【0047】

図11に本発明に係る自己組織化構造体24を連続して製造する自己組織化構造体連続製造設備(以下、製造設備と称する)80の概略図を示す。液14がタンク81に入れられている。タンク81には攪拌翼82が備えられている。攪拌翼82が回転することで、液14を均一に混合している。液14は、ポンプ83により流延ダイ84に送液される。流延ダイ84は、バンド85上に備えられている。また、バンド85は、回転ローラ86,87に掛け渡されている。図示しない駆動装置により回転ローラ86,87が回転することで、バンド85は無端で走行する。また、回転ローラ86,87には温調機88が取り付けられている。回転ローラ86,87の温度を調整することで、バンド85の温度調整を可能としている。

【0048】

本実施形態では長尺帯状の支持体(以下、支持体フィルムと称する)100に前記各キャスト領域のいずれかが連続して形成されている。支持体フィルム100を連続してバンド85上に送り出す送出機101も設けられている。バンド85上の自己組織化構造体が形成されている支持体フィルム100を剥ぎ取る際に、支持体フィルム100を支持する剥取ローラ89、支持体フィルム100を巻き取る巻取機90も備えられている。

【0049】

また、バンド85の上部上流側には水蒸気が多量に含まれる風(以下、結露風と称する)を送る送風装置91が設けられている。また、バンド85の上部下流側には高分子膜21を予備乾燥する乾燥風を送る送風装置92が設けられている。さらに、流延バンド86の下部には高分子膜21を乾燥する乾燥風を送る送風装置93が設けられている。送風装置91が設けられている区画を高分子膜21中に液滴を形成する結露ゾーンAと称する。送風装置92が設けられている区画を高分子膜21中の有機溶媒の揮発が先に生じるプレ乾燥ゾーンBと称する。そして、送風装置93が設けられている区画を高分子膜中の液滴が水蒸気として揮発する乾燥ゾーンCと称する。各送風装置91〜93の送風口(図示せず)は、それぞれ高分子膜21に対向して設けられる。

【0050】

流延ダイ84の下流側には、余剰の液14をかきとるブレード94が設けられている。

【0051】

キャスト工程20(図1参照)では、流延ダイ84からバンド85上の支持体フィルム100表面に液14がキャスト(流延)される。そして、余剰の液14はブレード94によりかきとられる。続いて、結露工程22及び乾燥工程23が行われる。結露工程22及び乾燥工程23(ともに図1参照)は、図12と合わせて説明する。なお、図12では支持体フィルム100が載せられているバンド85の図示は省略している。図12(a)に示すように支持体フィルム100上に高分子膜21が形成される。なお、高分子膜21の表面温度(以下、膜面温度と称する)は0℃以上であることが好ましい。膜面温度が0℃未満であると、高分子膜21中の液滴が凝固して所望の孔が形成されないおそれが生じる。

【0052】

温調機88を用いて回転ローラ86,87を介してバンド85の温度調整を行うことがより好ましい。温度調整の方法としては、回転ローラ86,87の内部に伝熱媒体の液流路を設け、その液流路に所定の温度とした伝熱媒体を送液する方法などが挙げられる。バンド85の温度の下限値を0℃以上とすることが好ましい。また、バンド85の温度の上限値は液14の有機溶媒11(図1参照)の沸点以下とすることが好ましく、より好ましくは{(有機溶媒の沸点)−3}℃とすることである。これにより、結露した水分が凝固することも無く、また液14の有機溶媒の急激な蒸発が抑制されるため、形状が均一な自己組織化構造体24を得ることができる。さらに、バンド85の幅方向にわたって、バンド85の温度を{(設定温度)±3}℃以内となるようにすることにより、膜面温度の幅方向における分布も{(目標温度)±3}℃以内となる。高分子膜21の幅方向の温度分布を減少させることにより、自己組織化構造体24の孔の形成に異方性が生じることが抑制されるので、商品価値が向上する。

【0053】

また、バンド85の搬送方向を水平方向に対して±10°以内とすることが好ましい。搬送方向を調整することにより液滴112の形態を調整することができる。液滴112の形態を調整することにより、孔の形態を調整することが可能となる。

【0054】

送風装置91から風110が送られる。風110の露点TD1(℃)は、結露ゾーンAを通過する高分子膜21の表面温度TL(℃)に対して0℃≦(TD1−TL)℃とし、より好ましくは0℃≦(TD1−TL)℃≦80℃の範囲とし、さらに好ましくは(TD1−TL)℃が5℃以上60℃以下であり、最も好ましくは(TD1−TL)℃が10℃以上40℃以下の範囲である。(TD1−TL)℃が0℃未満であると結露が生じ難くなる。また、(TD1−TL)℃が80℃を超えると、結露と乾燥とが急峻となり、孔寸法制御やその均一化することが困難となる場合がある。また、風110の温度は特に限定されるものではないが、5℃以上100℃以下の範囲であることが好ましい。5℃未満であると、液滴の蒸発が生じ難く、形状が良好な自己組織化構造体24を得ることができないおそれがある。また、100℃を超えると、高分子膜21内に液滴112が生じる前に、水蒸気として水が蒸発してしまうおそれがある。

【0055】

図12(a)に示すように結露ゾーンAで風110中の水分(モデル的に図示している)111は、高分子膜21上で結露して液滴112となる。そして、図12(b)に示すように液滴112を核として水分111が結露して液滴112を成長させる。図12(c)に示すようにプレ乾燥ゾーンBで乾燥風115が高分子膜21に送風されると、有機溶媒116が高分子膜21より蒸発する。なお、この際にも液滴112からも水分が蒸発するが、有機溶媒116の蒸発速度の方が速い。そのため、液滴112は、有機溶媒116の蒸発に伴い表面張力により自発的に略均一の形態となり、規則的に配列する。また、高分子膜21中に含まれている微粒子(図示しない)を核として高分子膜21中の高分子化合物の凝集がより容易になる。さらに、乾燥が進行すると図12(d)に示すように乾燥ゾーンCで高分子膜21の液滴112から水分が水蒸気117として蒸発する。このときも高分子化合物は微粒子を核として凝集が進行する。孔の周囲を形成する高分子化合物成分の凝集が進行するため、形成される孔の形状は極めて均一なものとなる。

【0056】

高分子膜21から液滴112が蒸発すると、液滴112を形成していた箇所が孔120となり、図13に示すような自己組織化構造体24が得られる。孔120の周囲は、高分子化合物を主成分としている壁121が形成されている。前述のように壁121中には微粒子12が多数含有している。しかしながら、壁121中に含有している微粒子12の量は微量であるため(図13では説明のため微粒子を極めて誇張して図示している)、自己組織化構造体24の特性に影響を及ぼすことは無い。本発明において自己組織化構造体24の形態は特に限定されるものではない。

【0057】

本発明において、風110の向きは、高分子膜21の移動方向と平行な流れ、つまり並流とすることが好ましい。風を向流とすると、高分子膜21の表面が乱れ、液滴の成長が阻害されるおそれがある。また、風110の速度、つまり送風速度は、高分子膜21の移動速度との相対速度が0.1m/s以上20m/s以下の範囲であることが好ましく、より好ましくは0.5m/s以上15m/s以下の範囲であり、最も好ましくは2m/s以上10m/s以下の範囲である。送風速度が0.1m/s未満であると、液滴112が高分子膜21中で充分に成長しないまま高分子膜21がプレ乾燥ゾーンBに搬送されるおそれがある。また、送風速度が20m/sを超えると、高分子膜21の表面に乱れが生じたり、結露が充分に進行しなかったりするおそれがある。

【0058】

本発明において、高分子膜21が結露ゾーンAを通過する時間は0.1秒以上100秒以下とすることが好ましい。この通過時間が0.1秒未満であると液滴112が充分成長しないため所望の孔を形成することが困難となる。また、通過時間が100秒を超えると、液滴112のサイズが大きくなり過ぎ所望の形状(例えば、ハニカム構造)の自己組織構造体を得られないおそれが生じる。

【0059】

プレ乾燥ゾーンB及び乾燥ゾーンCで高分子膜21を乾燥する乾燥風115の送風速度も0.1m/s以上20m/s以上とすることが好ましく、より好ましくは0.5m/s以上15m/s以下の範囲であり、最も好ましくは2m/s以上10m/s以下の範囲とすることである。この送風速度が0.1m/s未満であると、液滴112からの水分の蒸発が充分に進行しないおそれがあり、生産性にも劣る場合がある。また、この送風速度が20m/sを超えると液滴112から水分の蒸発が急激に生じて、形成される孔120の形態が乱れるおそれがある。

【0060】

乾燥風115の露点をTD2(℃)とする場合に、膜面温度TL(℃)との関係を(TL−TD2)℃≧1℃とすることが好ましい。これにより、プレ乾燥ゾーンB及び乾燥ゾーンCで高分子膜21の液滴112の成長を停止させて、液滴を構成する水分を水蒸気117として蒸発させることが可能となる。

【0061】

送風装置91〜93の風の送風は、2Dノズルで送風する方法以外に、減圧乾燥法により乾燥することも可能である。減圧乾燥を行うことで、有機溶媒116と液滴112の水分との蒸発速度を調整することが可能となる。これを調整することで、高分子膜21中に液滴112を形成し、有機溶媒116を蒸発させつつ液滴112を蒸発させ、液滴112が存在していた位置に形成される孔120の大きさ、形状などを変更することができる。

【0062】

また、減圧乾燥法により高分子膜21を乾燥する方法や、高分子膜21から3mm〜20mm程度離れた位置に、膜面よりも低い温度にまで冷却され表面に溝を有する凝縮器を設けて、凝縮器の表面で水蒸気(揮発有機溶媒も含む)を凝縮させながら高分子膜21を乾燥させる方法も適用することができる。前記いずれかの乾燥方法を適用することで、高分子膜21の膜面への動的な影響を少なくして乾燥させることができるため、高分子膜21の表面をより平滑にすることができる。

【0063】

乾燥が進行した自己組織化構造体24は、支持体フィルム100と共に剥取ローラ89で支持しながらバンド85から剥ぎ取られ、巻取機90により巻き取られる。なお、自己組織化構造体24の搬送速度は、特に限定されるものではないが、0.1m/min以上60m/min以下の範囲であることが好ましい。0.1m/min未満であると生産性に劣りコストの点から好ましくない。また、60m/minを超えると、自己組織化構造体24を搬送する際に、過大な張力が付与されて自己組織化構造体24が裂け、構造乱れなどの不良の発生原因となる。以上の方法により自己組織化構造体24を連続して製造することができる。

【0064】

図14は、別の実施様態である自己組織化構造体の概略図である。自己組織化構造体130は、液14に微粒子を含有させずに製造されたものである。(A)は本発明により得られる自己組織化構造体の平面図、(B)は(A)のb−b線に沿う断面図で、(C)は(A)のc−c線に沿う断面図である。また、(D)は、別の自己組織化構造体の断面図であるが、これの平面図は(A)と同様であるので略す。自己組織化構造体130は、非常に多くの孔が密に形成されたフィルムである。孔131は、図14(A)に示すようにハチの巣状に自己組織化構造体130の内部に形成される。孔131は、略一定の形状及びサイズであり、規則的に配列する。そして、孔131は、図14(B)及び(C)に示すように、自己組織化構造体130の両面を突き抜けるように形成される場合もあるし、(D)の自己組織化構造体133の片面側に窪み133aとして形成される場合もある。本実施形態では、孔131は前述のように液滴の自己凝集性により形成され、それ以外の成分、主に高分子化合物は液滴から排除されるようにして凝集する。このため、微粒子が存在しなくても高分子化合物が自己凝縮して自己組織化構造体130が製造される。L1、L2は、図13と同様であるので、説明を略す。

【0065】

図15を参照しながら自己組織化構造体の保護方法などについて説明する。図11に示す製造設備80と同じ製造設備で自己組織化構造体140を支持体142上に形成し、支持体142から剥ぎ取る前の自己組織構造体140に保護膜141を貼り付ける。この貼り付けの工程を保護膜貼付工程122と称する。なお、保護膜141は支持体142が張り付けられている面と反対側の面に貼り付けられる。なお、保護膜141を自己組織化構造体140に貼り付けるための接着層124が設けられても良い。これを支持体剥取前保護膜付き自己組織化構造体123と称する。

【0066】

支持体剥取前保護膜付き自己組織化構造体123を支持体剥取工程125により支持体142から剥ぎ取り、保護膜付き自己組織化構造体126とする。保護膜付き自己組織化構造体126の状態で保存することで自己組織化構造体140に異物などが付着することが抑制されて、実際に自己組織化構造体140を用いる際に、不良の発生を抑制できる。

【0067】

自己組織化構造体140を用いる前に、保護膜剥取工程127により保護膜141を剥ぎ取り自己組織化構造体140を得る。なお、この際に、接着層124も保護膜141とともに自己組織化構造体140から剥離することが好ましい。

【0068】

以下、実施例1で本発明をさらに具体的に説明するが、本発明の範囲はそれらの実施例に限定されるものではない。

【実施例1】

【0069】

実験1では、化1に示す平均分子量7万〜10万のポリ−ε−カプロラクトンと化2に示す両親媒性ポリアクリルアミドを10:1の重量比で混合して液14の溶質とした。有機溶媒11にはジクロロメタンを用い、高分子濃度が2重量%となるように液14を調製した。液14を公知の方法で測定した粘度が0.05Pa・s(=50cP)にした。支持体16には、図2で示した基板30に枠31が取り付けられているものを用いた。また、厚みt1は0.5mmとした。液14をキャスト領域30aにキャストした後に、ブレード塗布ヘッド33を移動させて、高分子膜21を形成した。このウェット膜である高分子膜21の厚みは0.5mmであった。

【0070】

【化1】

【0071】

【化2】

【0072】

高分子膜21が形成されている支持体16を用いて結露工程22を行った。風の温度は30℃とし、その露点が20℃となるように調整した。そして風の風速を3m/sとして所定時間高分子膜21表面に送風した。その後に乾燥工程23を行った。始めにプレ乾燥として60℃±3℃の乾燥風を高分子膜21上に当てた。その後に、110℃±3℃の乾燥風を高分子膜21にあてた。目標孔径D1が5μm、厚みL1(μm)が5μmのハニカム構造を有する自己組織化構造体24が得られた。

【0073】

得られた自己組織化構造体24を走査型電子顕微鏡SEMにより、微細構造を観察して、孔120の径D1(μm)のばらつきを評価した。評価は、目標孔径の5%未満を◎とし、±5%以上±10%未満を○、±10%以上±20%未満を△、±20%以上を×と4段階評価で評価したところ○であった。

【0074】

実験2では液14に微粒子を添加した以外は実験1と同じ条件で実験を行い評価したところ◎であった。比較例である実験3では、枠31を設けない支持体を用いた以外は実験1と同じ条件で実験を行った。結露乾燥工程中で高分子膜の縁の形状が乱れたので、SEMの評価は×であった。

【図面の簡単な説明】

【0075】

【図1】本発明の自己組織化構造体の製造方法の工程図である。

【図2】本発明の自己組織化構造体の製造方法に用いられる支持体の概略及び高分子膜を形成する形態を説明する図である。

【図3】本発明の自己組織化構造体の製造方法に用いられる支持体の概略図である。

【図4】本発明の自己組織化構造体の製造方法に用いられる支持体の他の実施形態の概略図である。

【図5】本発明の自己組織化構造体の製造方法に用いられる支持体の他の実施形態の概略図である。

【図6】図5におけるVI−VI線に沿った断面図である。

【図7】本発明の自己組織化構造体の製造方法に用いられる他の実施形態の支持体の概略及び高分子膜を形成する形態を説明する図である。

【図8】本発明の自己組織化構造体の製造方法に用いられる支持体の他の実施形態の概略図である。

【図9】本発明の自己組織化構造体の製造方法に用いられる支持体の他の実施形態の概略図である。

【図10】本発明の自己組織化構造体の製造方法に用いられる支持体の他の実施形態の概略図である。

【図11】本発明の自己組織化構造体の製造方法に用いられる製造設備の概略図である。

【図12】本発明の自己組織化構造体の製造方法の結露工程及び乾燥工程を説明するための概略図である。

【図13】本発明の自己組織化構造体の製造方法により製造される自己組織化構造体の断面図である。

【図14】(A)は本発明に係る自己組織化構造体の平面図、(B)は(A)のb−b線に沿う断面図、(C)は(A)のc−c線に沿う断面図であり、(D)は別の実施態様である自己組織化構造体の断面図である。

【図15】本発明の自己組織化構造体に保護膜を貼付する一例を示す工程図である。

【符号の説明】

【0076】

14 液

16 支持体

21 高分子膜

24 自己組織化構造体

【特許請求の範囲】

【請求項1】

有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、

前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とし、

前記膜のウェット厚みを0.05mm以上1.5mm以下とすることを特徴とする自己組織化構造体の製造方法。

【請求項2】

有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、

前記膜の端部を規定する段差を有する支持体に前記液をキャストすることを特徴とする自己組織化構造体の製造方法。

【請求項3】

前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とすることを特徴とする請求項2記載の自己組織化構造体の製造方法。

【請求項4】

前記支持体の表面を予め加工して、前記段差を形成した支持体を用いることを特徴とする請求項2または3記載の自己組織化構造体の製造方法。

【請求項5】

前記支持体の一の面に枠部材を張り、前記枠部材により前記段差を形成した支持体を用いることを特徴とする請求項2ないし4いずれか1つ記載の自己組織化構造体の製造方法。

【請求項6】

前記支持体が収納される凹部を有する基材を用い、前記基材の凹部に前記支持体を収納することで前記段差を形成し、

前記段差の深さが、前記凹部の深さと前記支持体の厚みとの差となることを特徴とする請求項2ないし5いずれか1つ記載の自己組織化構造体の製造方法。

【請求項7】

前記液を又は前記支持体を移動しながら前記液をキャストする方法であって、

前記段差を前記移動方向に対して、左右,前後または左右前後のいずれかに設け、

前記液のキャスト領域を形成することを特徴とする請求項2ないし6いずれか1つ記載の自己組織化構造体の製造方法。

【請求項8】

前記キャスト領域を複数形成し、前記複数のキャスト領域に前記液を各々キャストすることを特徴とする請求項7記載の自己組織化構造体の製造方法。

【請求項9】

前記膜のウェット厚みを0.01mm以上2.0mm以下とすることを特徴とする請求項2ないし8いずれか1つ記載の自己組織化構造体の製造方法。

【請求項10】

前記支持体が濡れ性の異なる表面を有し、前記濡れ性の異なる表面に前記液をキャストすることを特徴とする請求項1ないし9いずれか1つ記載の自己組織化構造体の製造方法。

【請求項11】

有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、

前記支持体が濡れ性の異なる表面を有し、前記濡れ性の異なる表面に前記液をキャストして前記膜を形成することを特徴とする自己組織化構造体の製造方法。

【請求項12】

前記支持体に前記液を連続的又は間欠的にキャストすることを特徴とする請求項1ないし11いずれか1つ記載の自己組織化構造体の製造方法。

【請求項13】

前記支持体が、前記自己組織化構造体の保護膜となることを特徴とする請求項1ないし12いずれか1つ記載の自己組織化構造体の製造方法。

【請求項14】

前記支持体が長尺帯状であって、前記支持体を搬送しながら前記液をキャストし、加湿し、乾燥することで、

長尺帯状の自己組織化構造体を製造することを特徴とする請求項1ないし13いずれか1つ記載の自己組織化構造体の製造方法。

【請求項15】

前記複数の支持体を連続して搬送しながら前記液をキャストし、加湿し、乾燥することを特徴とする請求項1ないし14いずれか1つ記載の自己組織化構造体の製造方法。

【請求項16】

有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法であって、

前記支持体から、前記自己組織化構造体を剥ぎ取る前に、保護膜を前記自己組織化構造体の反支持体側面に張り合わせ、

前記保護膜と前記自己組織化構造体とを前記支持体から剥ぎ取ることを特徴とする請求項1ないし15いずれか1つ記載の自己組織化構造体の製造方法。

【請求項17】

前記保護膜と前記自己組織化構造体との間に粘着物質を有することを特徴とする請求項16記載の自己組織化構造体の製造方法。

【請求項18】

前記支持体のキャスト面の表面粗さ(Ra)が、0.05μm以上5μm以下であることを特徴とする請求項1ないし17いずれか1つ記載の自己組織化構造体の製造方法。

【請求項19】

前記自己組織化構造体の少なくとも一方の面に剥離可能な保護膜を貼付することを特徴とする請求項1ないし18いずれか1つ記載の自己組織化構造体の製造方法。

【請求項20】

前記自己組織化構造体が、フィルムであることを特徴とする請求項1ないし19いずれか1つ記載の自己組織化構造体の製造方法。

【請求項1】

有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、

前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とし、

前記膜のウェット厚みを0.05mm以上1.5mm以下とすることを特徴とする自己組織化構造体の製造方法。

【請求項2】

有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、

前記膜の端部を規定する段差を有する支持体に前記液をキャストすることを特徴とする自己組織化構造体の製造方法。

【請求項3】

前記有機溶媒と前記高分子化合物とを含む液の粘度を1×10-4Pa・s以上10Pa・s以下とすることを特徴とする請求項2記載の自己組織化構造体の製造方法。

【請求項4】

前記支持体の表面を予め加工して、前記段差を形成した支持体を用いることを特徴とする請求項2または3記載の自己組織化構造体の製造方法。

【請求項5】

前記支持体の一の面に枠部材を張り、前記枠部材により前記段差を形成した支持体を用いることを特徴とする請求項2ないし4いずれか1つ記載の自己組織化構造体の製造方法。

【請求項6】

前記支持体が収納される凹部を有する基材を用い、前記基材の凹部に前記支持体を収納することで前記段差を形成し、

前記段差の深さが、前記凹部の深さと前記支持体の厚みとの差となることを特徴とする請求項2ないし5いずれか1つ記載の自己組織化構造体の製造方法。

【請求項7】

前記液を又は前記支持体を移動しながら前記液をキャストする方法であって、

前記段差を前記移動方向に対して、左右,前後または左右前後のいずれかに設け、

前記液のキャスト領域を形成することを特徴とする請求項2ないし6いずれか1つ記載の自己組織化構造体の製造方法。

【請求項8】

前記キャスト領域を複数形成し、前記複数のキャスト領域に前記液を各々キャストすることを特徴とする請求項7記載の自己組織化構造体の製造方法。

【請求項9】

前記膜のウェット厚みを0.01mm以上2.0mm以下とすることを特徴とする請求項2ないし8いずれか1つ記載の自己組織化構造体の製造方法。

【請求項10】

前記支持体が濡れ性の異なる表面を有し、前記濡れ性の異なる表面に前記液をキャストすることを特徴とする請求項1ないし9いずれか1つ記載の自己組織化構造体の製造方法。

【請求項11】

有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法において、

前記支持体が濡れ性の異なる表面を有し、前記濡れ性の異なる表面に前記液をキャストして前記膜を形成することを特徴とする自己組織化構造体の製造方法。

【請求項12】

前記支持体に前記液を連続的又は間欠的にキャストすることを特徴とする請求項1ないし11いずれか1つ記載の自己組織化構造体の製造方法。

【請求項13】

前記支持体が、前記自己組織化構造体の保護膜となることを特徴とする請求項1ないし12いずれか1つ記載の自己組織化構造体の製造方法。

【請求項14】

前記支持体が長尺帯状であって、前記支持体を搬送しながら前記液をキャストし、加湿し、乾燥することで、

長尺帯状の自己組織化構造体を製造することを特徴とする請求項1ないし13いずれか1つ記載の自己組織化構造体の製造方法。

【請求項15】

前記複数の支持体を連続して搬送しながら前記液をキャストし、加湿し、乾燥することを特徴とする請求項1ないし14いずれか1つ記載の自己組織化構造体の製造方法。

【請求項16】

有機溶媒と高分子化合物とを含む液を支持体上にキャストして膜を形成し、前記膜中に液滴を形成し、前記有機溶媒および前記液滴を蒸発させて、空隙が形成されている自己組織化構造体の製造方法であって、

前記支持体から、前記自己組織化構造体を剥ぎ取る前に、保護膜を前記自己組織化構造体の反支持体側面に張り合わせ、

前記保護膜と前記自己組織化構造体とを前記支持体から剥ぎ取ることを特徴とする請求項1ないし15いずれか1つ記載の自己組織化構造体の製造方法。

【請求項17】

前記保護膜と前記自己組織化構造体との間に粘着物質を有することを特徴とする請求項16記載の自己組織化構造体の製造方法。

【請求項18】

前記支持体のキャスト面の表面粗さ(Ra)が、0.05μm以上5μm以下であることを特徴とする請求項1ないし17いずれか1つ記載の自己組織化構造体の製造方法。

【請求項19】

前記自己組織化構造体の少なくとも一方の面に剥離可能な保護膜を貼付することを特徴とする請求項1ないし18いずれか1つ記載の自己組織化構造体の製造方法。

【請求項20】

前記自己組織化構造体が、フィルムであることを特徴とする請求項1ないし19いずれか1つ記載の自己組織化構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2007−2241(P2007−2241A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2006−145749(P2006−145749)

【出願日】平成18年5月25日(2006.5.25)

【出願人】(000005201)富士フイルムホールディングス株式会社 (7,609)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成18年5月25日(2006.5.25)

【出願人】(000005201)富士フイルムホールディングス株式会社 (7,609)

【Fターム(参考)】

[ Back to top ]