自発光パネル及びその製造方法

【課題】自発光パネル基板の余分な面積部分を少なくすることで、有効な多面取り数を確保し生産コストを低減させること、表示部面積に対する自発光パネルの占有面積を減少させ、自発光パネルを搭載する電子機器の小型・軽量化を可能にすること、マザー支持基板の切断・分割時に生じる亀裂等を防ぎ、自発光パネル基板の形状に拘わらず高い生産性を確保できること。

【解決手段】マザー支持基板10m上に封止された複数の自発光部2を形成し、自発光部2から引き出された引出配線2aが形成された接続部3をマザー支持基板10m上の自発光部2以外の領域に形成したものであって、マザー支持基板10m上の隣接する自発光部2間の領域に、隣接する自発光部2のそれぞれから張り出して接続部3を形成する張り出し領域を並べて区画する屈折した分割予定線Laを設定すると共に、この屈折した分割予定線Laの一部又は全部に沿って孔加工部Paを形成し、直線状の分割予定線Lに沿って切断加工することで、単体の自発光パネルを得る。

【解決手段】マザー支持基板10m上に封止された複数の自発光部2を形成し、自発光部2から引き出された引出配線2aが形成された接続部3をマザー支持基板10m上の自発光部2以外の領域に形成したものであって、マザー支持基板10m上の隣接する自発光部2間の領域に、隣接する自発光部2のそれぞれから張り出して接続部3を形成する張り出し領域を並べて区画する屈折した分割予定線Laを設定すると共に、この屈折した分割予定線Laの一部又は全部に沿って孔加工部Paを形成し、直線状の分割予定線Lに沿って切断加工することで、単体の自発光パネルを得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自発光パネル及びその製造方法に関するものである。

【背景技術】

【0002】

EL(Electroluminescent)表示パネル,PDP(Plasma display panel),FED(Field emission display)パネルに代表される自発光パネルは、フラットパネルディスプレイや照明部材等として、各種の電子機器に採用されるものである。特に、有機ELパネルは、RGB各色で所望の輝度効率が得られるカラー表示が可能であることは勿論のこと、駆動電圧が数〜数十ボルト程度と低く、斜めの角度から見ても高い視認性が得られ、表示切り換えに対する応答速度が高いという特徴を持っており、更に薄型化或いはペーパディスプレイ化が可能なものとして期待されている。

【0003】

このような自発光パネルは、支持基板上に形成される自発光部を封止部材で封止する構造を有している。有機ELパネルの場合には、自発光部の構成要素である有機EL素子が外気に曝されるとその発光特性が劣化することが知られており、支持基板上に自発光部を形成した後、支持基板と封止部材(ガラス封止基板や金属封止缶を含む)とを貼り合わせて自発光部を封止領域で囲うか、或いは支持基板上に形成された自発光部を固体封止材で覆って外気から遮断することがなされている。

【0004】

このような自発光パネルの製造工程としては、生産効率を高めるために、複数の自発光部をマザー支持基板上に形成し、これを封止部材で封止した後に各パネルに切断・分割することが行われている(下記特許文献1参照)。

【0005】

図1は、マザー支持基板から自発光パネル単体を形成する従来の自発光パネルの製造例を示す説明図である。同図(a)に示すように、マザー支持基板J1上には複数の箇所に自発光部が形成され、その各自発光部を覆うように封止部材J2の貼り合わせがなされる。そして、一点破線で示した切断予定線に沿ってマザー支持基板J1を切断することで、個々の自発光パネルへの分割がなされる。個々の自発光パネルJ10は、同図(b),(c)に示すように(同図(b)が平面図、同図(c)が側面図)、切断・分割された支持基板J11上に一つの封止部材J2が貼り合わせられており、封止部材J2から引き出された支持基板J11上の引出配線(図示省略)に対して駆動ICJ12,フレキシブル基板J13等が接続されている。

【0006】

【特許文献1】特開2002−352951号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

前述した従来技術のように、マザー支持基板を分割して複数の自発光パネルを多面取りする場合に、通常の切断工程では直線的な切断しかできないため、分割された個々の自発光パネルの支持基板は矩形状にならざるを得なかった。そのため、比較的広い面積を必要としない配線引出部や駆動IC搭載部の周辺に図1(b)のA部のように余分な面積が取られることになり、マザー支持基板面積に対する多面取り数が少なくなって潜在的なコストアップの原因になると共に、自発光パネル単体の占有面積の増大によって自発光パネルを搭載する電子機器の小型・軽量化の障害になる問題があった。

【0008】

また、マザー支持基板の切断を複雑な形状にして、余分な面積を少なくすることも考えられるが、複雑な形状に切断しようとすると角部に亀裂が生じ易くなり、歩留まりの悪化から生産性の低下を招く問題があった。

【0009】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、自発光パネル基板の余分な面積部分を少なくすることで、有効な多面取り数を確保し生産コストを低減させること、また、表示部面積に対する自発光パネルの占有面積を減少させ、自発光パネルを搭載する電子機器の小型・軽量化を可能にすること、マザー支持基板の切断・分割時に生じる亀裂等を防ぎ、自発光パネル基板の形状に拘わらず高い生産性を確保できること、等が本発明の目的である。

【課題を解決するための手段】

【0010】

このような目的を達成するために、本発明による自発光パネル及びその製造方法は、以下の各独立請求項に係る構成を少なくとも具備するものである。

【0011】

[請求項1]支持基板上に封止された自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記支持基板上の前記自発光部以外の領域に形成した自発光パネルであって、前記支持基板の外縁の少なくとも一側が、前記自発光部から張り出して前記接続部を形成する張り出し領域を片側に区画する屈折縁を有し、該屈折縁の一部又は全部が孔加工縁によって形成されていることを特徴とする自発光パネル。

【0012】

[請求項5]マザー支持基板上に封止された複数の自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記マザー支持基板上の前記自発光部以外の領域に形成した自発光パネルであって、前記マザー支持基板上の隣接する自発光部間の領域に、前記隣接する自発光部のそれぞれから張り出して前記接続部を形成する張り出し領域を並べて区画する屈折した分割予定線を設定し、該屈折した分割予定線の一部又は全部に沿って孔加工部を形成したことを特徴とする自発光パネル。

【0013】

[請求項8]支持基板上に封止された自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記支持基板上の前記自発光部以外の領域に形成した自発光パネルの製造方法であって、複数の自発光部が形成されるマザー支持基板に対して、前記自発光部の形成予定領域の周囲を直線で区画する分割予定線を設定すると共に、前記マザー支持基板上の隣接する前記形成予定領域間に、前記隣接する形成予定領域のそれぞれに対応する前記接続部の形成予定領域を並べて区画する屈折した分割予定線を設定し、該屈折した分割予定線の一部又は全部に沿って孔加工部を形成する工程、前記マザー支持基板上の前記自発光部の形成予定領域に前記自発光部を形成すると共に前記接続部の形成予定領域に前記接続部を形成する工程、前記マザー支持基板上に形成された前記自発光部を封止する工程、前記分割予定線に沿って直線的に前記マザー支持基板を切断し、前記自発光パネルを個別に分割する工程、を有することを特徴とする自発光パネルの製造方法。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施形態を図面を参照して説明する。図2は本発明の一実施形態に係る自発光パネルの全体構成を示す説明図であり、同図(a)は全体斜視図、同図(b)はX−X断面図を示している。

【0015】

自発光パネル1は、支持基板10上に自発光部2を形成し、支持基板10と封止部材11とを接着層12を介して貼り合わせて形成された封止領域S内に自発光部2を配置し、自発光部2から封止領域Sの外に引き出された引出配線2aが形成された接続部3を支持基板10上の自発光部2以外の領域に形成したものであり、接続部3には図示省略の駆動ICやフレキシブル基板の接続がなされる。なお、ここでは封止部材11を支持基板10上に貼り合わせて封止領域Sを形成する例を示しているが、本発明の実施形態に係る自発光パネル1としては、自発光部2を固体封止材で覆うことによって封止するものであってもよい。

【0016】

そして、本発明の実施形態に係る自発光パネル1は、支持基板10の外縁の少なくとも一側が、自発光部2から張り出して接続部3を形成する張り出し領域10Aを片側に区画する屈折縁10E(10E1〜10E2〜10E3)を有している。すなわち、矩形の自発光部2の一辺に対して接続部3を形成するための張り出し領域10Aを形成するに際して、その一辺の左右一方の側のみに張り出し領域10Aを形成し、その一辺の左右他方の側には支持基板10の切り欠き部を形成している。

【0017】

また、屈折縁10E(10E1〜10E2〜10E3)の一部又は全部が孔加工縁によって形成されている。ここでいう孔加工縁とは、支持基板10に予め加工形成された孔加工部の内周縁の一部によって形成されるものであって、支持基板10を切断加工することによって形成される切断加工縁と区別したものである。この実施形態では、屈折縁10Eは、自発光部2からの距離が離れた一つの横縁10E1,自発光部2に近接した一つの横縁10E3,横縁10E1と横縁10E3とを繋ぐ縦縁10E2からなり、横縁10E1と縦縁10E2によって張り出し領域10Aを区画し、横縁10E2と縦縁10E3によって切り欠き部を区画している。本発明の実施形態としては、屈折縁10E全体を孔加工縁としたもの、縦縁10E2を孔加工縁にして、横縁10E1,10E2を切断加工縁で形成したものなどが含まれる。

【0018】

このような実施形態に係る自発光パネル1によると、支持基板10の張り出し領域10Aの面積を小さくして、そこに集約的に接続部3を形成することができるので、自発光パネル1の設置面積の省スペース化を図ることできる。また、支持基板10の切り欠き部が無い従来のものと比較して自発光パネル1の軽量化を図ることができる。

【0019】

更には、大判のマザー支持基板から支持基板10を切り出す場合に、前述した切り欠き部分を、マザー支持基板上の隣接する支持基板10の張り出し領域10Aに対応させることで、無駄スペースの少ない切断・分割が可能になり、所定面積のマザー支持基板から効率よく支持基板10を分割することができるので、生産コストの低減を図ることができる。

【0020】

また、このような切り出しを行うには屈折縁10E(10E1〜10E2〜10E3)に応じた分割予定線を設定する必要があるが、この屈折縁10E(10E1〜10E2〜10E3)の一部又は全部が予め孔加工された孔加工縁によって形成されているので、切断は直線的な分割予定線に沿って行えば良く、従来の切断加工によっても亀裂等の問題なく切断・分割を行うことができる。特に、屈折縁10E全体を孔加工縁にしておけば、屈折縁10Eの切断を省くことができ、縦縁10E2を孔加工縁にしておけば、屈折縁10Eに沿った分割を行う際に横縁10E1,10E2のみを切断加工するだけで済むことになる。

【0021】

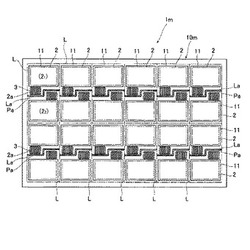

図3は、マザー支持基板10mを切断・分割する前の自発光パネル1mを示した平面図である。この自発光パネル1mは、マザー支持基板10m上に封止された複数の自発光部2を形成し、自発光部2から引き出された引出配線2aが形成された接続部3をマザー支持基板10m上の自発光部2以外の領域に形成したものであって、マザー支持基板10m上の隣接する自発光部2間の領域に、隣接する自発光部2のそれぞれから張り出して接続部3を形成する張り出し領域を並べて区画する屈折した分割予定線Laを設定し、この屈折した分割予定線Laの一部又は全部に沿って孔加工部Paを形成したものである。

【0022】

すなわち、マザー支持基板10mは、個々の自発光部2の周囲を区画する分割予定線L,Laに沿って分割され、図2に示した一つの自発光パネル1を得ることになるが、ここでは、マザー支持基板10mに対して、屈折した分割予定線Laを設定して予めそれに沿った孔加工部Paを形成している。分割予定線L,Laを設定するに際しては、隣接する自発光部2(21,22)の接続部3が、互いに向き合った方向で並んで配置されるように設定される。

【0023】

これによると、切断・分割工程を行う際に、直線状の分割予定線Lに沿って直線的な切断加工を行うだけで、図2に示した自発光パネル1を切り出すことができ、接続部3が形成された張り出し領域を片側に寄せた一対の自発光パネル1を、屈折した分割予定線Laの両側に形成することができる。この際、屈曲した分割予定線Laには予め孔加工がなされていて、分割時には切断加工する必要がないので、複雑な屈曲線に沿った切断を無くして分割時に発生する亀裂等の不具合を防止することができる。また、マザー支持基板10m上で自発光パネル1外縁の凹凸が組み合わされて、接続部3が形成される張り出し領域が並ぶように分割予定線L,Laが設定されているので、所定面積のマザー支持基板10mに対して有効な多面取り数を確保することができ、自発光パネル1の生産コストを低減させることができる。

【0024】

図4〜図7は、自発光部が形成される前のマザー支持基板10mを部分的に示した説明図である。マザー支持基板10mに対して、自発光部の形成予定領域20が設定され、その周囲を直線で区画する分割予定線Lの設定がなされる。また、マザー支持基板10m上の隣接する自発光部の形成予定領域20間の領域に、隣接する自発光部の形成予定領域20のそれぞれに対応する接続部の形成予定領域30を並べて区画する屈折した分割予定領域Laを設定する。前述したように、分割予定線Laの両側に張り出し領域が形成されることになる。

【0025】

図4に示す例では、屈折した分割予定線Laは、隣接する自発光部の形成領域20の一方からの距離t1が離れた一つの横線La1と該一方に近接した(距離t2)一つの横線La3と各横線La1,La3を繋ぐ縦線La2とからなる。そして、この例では、屈折した分割予定線La(横線La1,縦線La2,横線La3)の全体に孔加工部Paが形成されている。

【0026】

この孔加工部Paは、エッチング、サンドブラスト加工、レーザ加工、打ち抜き加工等によって形成することができる。エッチング或いはサンドブラスト加工の場合には、図4(b)に示すようにマザー支持基板10mの孔加工部Paの内周縁にはテーパ面tpが形成されることになり、この内周縁が前述した張り出し領域の外縁を形成する。

【0027】

図5に示す例では、屈折した分割予定線Laは、図4の例と同様に、隣接する自発光部の形成領域20の一方からの距離が離れた一つの横線La1と該一方に近接した一つの横線La3と各横線La1,La3を繋ぐ縦線La2とからなり、縦線La2を横線La1,La3に対して垂直からやや傾斜させて設定しており、この分割予定線Laの全体に沿って孔加工部Paが形成されている。

【0028】

この例では、分割予定線Laは鈍角に屈折することになり、それに沿って孔加工がなされるので、張り出し領域の角部を鈍角に形成することができ角部の欠け等の不具合を無くすことができる。また、縦線La2の傾斜角度は引出配線の配線形態に応じて適宜設定することができる。

【0029】

図6及び図7に示す例では、前述した例と同様の屈折した分割予定線Laを設定して、その分割予定線Laの一部に孔加工部Paを形成している。図6に示す例では縦線La2に孔加工部Paを形成しており、図7に示す例では縦線La2及び直線状の分割予定線Lの一部に孔加工部Paを形成している。孔加工部Paは屈折した分割予定線Laを直線的な切断加工のみで分断するために設けられるものであり、図示の例では、直線的な分割予定線Lと横線La1,La3に沿って切断加工を行うだけで、マザー支持基板10mから個々の自発光パネルを切り出すことができる。

【0030】

図8は、本発明の他の実施形態であって、マザー支持基板10mから切り出される一つの自発光パネルが二つの張り出し領域を有するものである。ここでは、自発光部2の対向する両側に二つの接続部3を形成するように、自発光部2間の領域に屈折した分割予定線Laを設定し、それに沿って孔加工部Paが形成されている。これによると、縦に平行な分割予定線Lに沿って切断加工を行うだけで個々の自発光パネルを切り出すことができ、また、引出配線の引き出し方向を多様化することができる。

【0031】

なお、前述した実施形態では、同一形状の自発光パネルが切り出されるように屈折した分割予定線Laを設定しているが、これに限らず、隣接する自発光パネルのうち一方が中央に張り出し領域を有し、他方が両端に張り出し領域を有するように、より複雑に屈折した分割予定線Laを設定することも可能である。

【0032】

図9は、本発明の実施形態に係る自発光パネルの製造方法を説明する説明図である。

【0033】

先ず、マザー支持基板10mの準備工程(S1)として、基板の搬入、切り出し、表面処理等が行われ、前述したように、マザー支持基板10m上に自発光部2の形成予定領域20を設定して、それに応じて分割予定線L,Laの設定を行う(分割予定線設定工程:S2)。そして、屈折した分割予定線Laの一部又は全部に沿ってエッチング,サンドブラスト加工,レーザ加工等による孔加工を行い孔加工部Paを形成する(孔加工部形成工程:S3)。

【0034】

その後、孔加工部Paが形成されたマザー支持基板10mに対して自発光部2及び接続部3の形成を行い(自発光部・接続部形成工程:S4)、自発光部2の封止を行う(封止工程:S5)。封止工程S5では、前述したような封止部材11をマザー支持基板10mと貼り合わせる方法、自発光部2を固体封止材で覆う方法等がなされる。

【0035】

その後は、分割予定線L(及び孔加工部Paを分割予定線Laの一部に形成した場合には残りの部分)に沿って切断加工が行われ、自発光パネル1の切り出しが行われる(切断・分割工程:S6)。そして、切り出された個々の自発光パネル1に対しては、所望の検査等がなされた後、製品として搬出される(検査・搬出工程:S7)。

【0036】

このような自発光パネルの製造方法によると、マザー支持基板10mから自発光パネル1を多面取りする工法において、切断・分割工程時に直線的な切断加工を行うだけで、外縁に屈折縁を有する自発光パネル1を切り出すことが可能になる。これにより、所望の外縁形状を有する自発光パネル1を亀裂等の不具合無しに多面取りすることができる。

【0037】

以下、図10によって、前述した自発光パネル1の具体例として有機ELパネルを例に挙げて、具体構成を説明する。

【0038】

有機ELパネル100の基本構成は、第1電極(下部電極)31と第2電極(上部電極)32との間に有機発光機能層を含む有機材料層33を挟持して支持基板110上に複数の有機EL素子30を形成することで自発光部20を形成したものである。図示の例では、支持基板110上にシリコン被覆層110aを形成しており、その上に形成される第1電極31をITO等の透明電極からなる陽極に設定し、第2電極32をAl等の金属材料からなる陰極に設定して、支持基板110側から光を取り出すボトムエミッション方式を構成している。また、有機材料層33としては、正孔輸送層33A,発光層33B,電子輸送層33Cの3層構造の例を示している。そして、支持基板110と封止部材111とを接着層112を介して貼り合わせることによって封止領域Sを形成し、この封止領域S内に有機EL素子30からなる自発光部20を形成している。

【0039】

有機EL素子30からなる自発光部20は、図示の例では、第1電極31を絶縁層34で区画しており、区画された第1電極31の下に各有機EL素子30による単位表示領域(30R,30G,30B)を形成している。また、封止領域Sを形成する封止部材111の内面には乾燥手段40が取り付けられて、湿気による有機EL素子30の劣化を防止している。

【0040】

また、支持基板110の端部に形成される張り出し領域110A上には、第1電極31と同材料,同工程で形成される第1の電極層102a1が、第1電極31とは絶縁層34で絶縁された状態でパターン形成されている。第1の電極層102a1の引出配線部分には、銀合金等を含む低抵抗配線部分を形成する第2の電極層102a2が形成されており、更にその上に、必要に応じてIZO等の保護被膜102a3が形成されて、第1の電極層102a1,第2の電極層102a2,保護被膜102a3からなる引出配線102aが形成されている。そして、封止領域S内端部で第2電極32の端部32aが引出配線102aに接続されている。

【0041】

第1電極31の引出配線は、図示省略しているが、第1電極31を延出して封止領域S外に引き出すことによって形成することができる。この引出配線においても、前述した第2電極32の場合と同様に、Ag合金等を含む低抵抗配線部分を形成する電極層を形成することもできる。

【0042】

そして、支持基板110の張り出し領域110Aの外縁110E1が、前述したような孔加工縁によって形成されている。

【0043】

以下、有機ELパネル100の細部について、更に具体的に説明する。

【0044】

a.電極;

第1電極31,第2電極32は、一方が陰極側、他方が陽極側に設定される。陽極側は陰極側より仕事関数の高い材料で構成され、クロム(Cr)、モリブデン(Mo)、ニッケル(Ni)、白金(Pt)等の金属膜やITO、IZO等の酸化金属膜等の透明導電膜が用いられる。逆に陰極側は陽極側より仕事関数の低い材料で構成され、アルカリ金属(Li,Na,K,Rb,Cs)、アルカリ土類金属(Be,Mg,Ca,Sr,Ba)、希土類金属等、仕事関数の低い金属、その化合物、又はそれらを含む合金、ドープされたポリアニリンやドープされたポリフェニレンビニレン等の非晶質半導体、Cr2O3、NiO、Mn2O5等の酸化物を使用できる。また、第1電極31,第2電極32ともに透明な材料により構成した場合には、光の放出側と反対の電極側に反射膜を設けた構成にすることもできる。

【0045】

引出配線(図示の引出配線102a及び第1電極31の引出配線)には、有機ELパネル100を駆動する駆動回路部品やフレキシブル配線基板が接続されるが、可能な限り低抵抗に形成することが好ましく、前述したように、Ag合金或いはAPC,Cr,Al等の低抵抗金属電極層を積層するか、或いはこれらの低抵抗金属電極単独で形成することができる。

【0046】

b.有機材料層;

有機材料層33は、少なくとも有機EL発光機能層を含む単層又は多層の有機化合物材料層からなるが、層構成はどのように形成されていても良い。一般には、陽極側から陰極側に向けて、正孔輸送層33A、発光層33B、電子輸送層33Cを積層させたものを用いることができるが、発光層33B、正孔輸送層33A、電子輸送層33Cはそれぞれ1層だけでなく複数層積層して設けても良く、正孔輸送層33A、電子輸送層33Cについてはどちらかの層を省略しても、両方の層を省略しても構わない。また、正孔注入層、電子注入層等の有機材料層を用途に応じて挿入することも可能である。正孔輸送層33A、発光層33B、電子輸送層33Cは従来の使用されている材料(高分子材料、低分子材料を問わない)を適宜選択して採用できる。

【0047】

また、発光層33Bを形成する発光材料においては、1重項励起状態から基底状態に戻る際の発光(蛍光)と3重項励起状態から基底状態に戻る際の発光(りん光)のどちらを採用しても良い。

【0048】

c.封止部材;

有機ELパネル100において、有機EL素子30を気密に封止するための封止部材111としては、ガラス製,プラスチック製等による板状部材を用いることができる。ガラス製の封止基板にプレス成形,エッチング,ブラスト処理等の加工によって封止用凹部(一段掘り込み、二段掘り込みを問わない)を形成したものを用いることもできるし、或いは平板ガラスを使用してガラス(プラスチックでも良い)製のスペーサにより支持基板110との間に封止領域Sを形成することもできる。

【0049】

d.接着剤;

接着層112を形成する接着剤は、熱硬化型,化学硬化型(2液混合),光(紫外線)硬化型等を使用することができ、材料としてアクリル樹脂,エポキシ樹脂,ポリエステル,ポリオレフィン等を用いることができる。特には、加熱処理を要さず即硬化性の高い紫外線硬化型のエポキシ樹脂製接着剤の使用が好ましい。

【0050】

e.乾燥手段;

乾燥手段40は、ゼオライト,シリカゲル,カーボン,カーボンナノチューブ等の物理的乾燥剤、アルカリ金属酸化物,金属ハロゲン化物,過酸化塩素等の化学的乾燥剤、有機金属錯体をトルエン,キシレン,脂肪族有機溶剤等の石油系溶媒に溶解した乾燥剤、乾燥剤粒子を透明性を有するポリエチレン,ポリイソプレン,ポリビニルシンナエート等のバインダに分散させた乾燥剤により形成することができる。

【0051】

f.有機ELパネルの各種方式等;

本発明の実施例である有機ELパネル100としては、本発明の要旨を逸脱しない範囲で各種の設計変更が可能である。例えば、有機EL素子30の発光形態は、前述したように支持基板110側から光を取り出すボトムエミッション方式でも、封止部材111側から光を取り出すトップエミッション方式でも構わない(この場合封止部材111を透明材にして、乾燥手段40の配置を考慮する必要がある)。また、有機ELパネル100は単色表示であっても複数色表示であっても良く、複数色表示を実現するためには、塗り分け方式を含むことは勿論のこと、白色や青色等の単色の発光機能層にカラーフィルタや蛍光材料による色変換層を組み合わせた方式(CF方式、CCM方式)、単色の発光機能層の発光エリアに電磁波を照射する等して複数発光を実現する方式(フォトブリーチング方式)、2色以上の単位表示領域を縦に積層し一つの単位表示領域を形成した方式(SOLED(transparent Stacked OLED)方式)、異なる発光色の低分子有機材料を予め異なるフィルム上に成膜してレーザによる熱転写で一つの基板上に転写するレーザ転写方式、等を採用することができる。また、図示の例ではパッシブ駆動方式を示しているが、支持基板110としてTFT基板を採用し、その上に平坦化層を形成した上に第1電極31を形成するようにして、アクディブ駆動方式を採用したものであってもよい。

【0052】

以上説明した本発明の実施形態によると、張り出し領域を片側に寄せて自発光パネル基板の余分な面積部分を少なくすることで、有効な多面取り数を確保し生産コストを低減させることができる。また、支持基板上の不要な部分を除くことで、表示部面積に対する自発光パネルの占有面積を減少させ、自発光パネルを搭載する電子機器の小型・軽量化が可能になる。更には、マザー支持基板の切断・分割時に生じる亀裂等を防ぎ、自発光パネル基板の形状に拘わらず高い生産性を確保することができる。

【図面の簡単な説明】

【0053】

【図1】従来技術の説明図である。

【図2】本発明の一実施形態に係る自発光パネルの全体構成を示す説明図である。

【図3】本発明の一実施形態に係る自発光パネル(マザー支持基板を切断・分割する前の自発光パネル)を示した平面図である。

【図4】自発光部が形成される前のマザー支持基板を部分的に示した説明図である。

【図5】自発光部が形成される前のマザー支持基板を部分的に示した説明図である。

【図6】自発光部が形成される前のマザー支持基板を部分的に示した説明図である。

【図7】自発光部が形成される前のマザー支持基板を部分的に示した説明図である。

【図8】本発明の他の実施形態を示す説明図である。

【図9】本発明の実施形態に係る自発光パネルの製造方法を説明する説明図である。

【図10】本発明の実施例(有機ELパネル)を示した説明図である。

【符号の説明】

【0054】

1,1m 自発光パネル

2 自発光部

2a 引出配線

3 接続部

10 支持基板

10m マザー支持基板

10A 張り出し領域

10E 屈折縁

10E1,10E3 横縁

10E2 縦縁

11 封止部材

12 接着層

L,La 分割予定線

Pa 孔加工部

【技術分野】

【0001】

本発明は、自発光パネル及びその製造方法に関するものである。

【背景技術】

【0002】

EL(Electroluminescent)表示パネル,PDP(Plasma display panel),FED(Field emission display)パネルに代表される自発光パネルは、フラットパネルディスプレイや照明部材等として、各種の電子機器に採用されるものである。特に、有機ELパネルは、RGB各色で所望の輝度効率が得られるカラー表示が可能であることは勿論のこと、駆動電圧が数〜数十ボルト程度と低く、斜めの角度から見ても高い視認性が得られ、表示切り換えに対する応答速度が高いという特徴を持っており、更に薄型化或いはペーパディスプレイ化が可能なものとして期待されている。

【0003】

このような自発光パネルは、支持基板上に形成される自発光部を封止部材で封止する構造を有している。有機ELパネルの場合には、自発光部の構成要素である有機EL素子が外気に曝されるとその発光特性が劣化することが知られており、支持基板上に自発光部を形成した後、支持基板と封止部材(ガラス封止基板や金属封止缶を含む)とを貼り合わせて自発光部を封止領域で囲うか、或いは支持基板上に形成された自発光部を固体封止材で覆って外気から遮断することがなされている。

【0004】

このような自発光パネルの製造工程としては、生産効率を高めるために、複数の自発光部をマザー支持基板上に形成し、これを封止部材で封止した後に各パネルに切断・分割することが行われている(下記特許文献1参照)。

【0005】

図1は、マザー支持基板から自発光パネル単体を形成する従来の自発光パネルの製造例を示す説明図である。同図(a)に示すように、マザー支持基板J1上には複数の箇所に自発光部が形成され、その各自発光部を覆うように封止部材J2の貼り合わせがなされる。そして、一点破線で示した切断予定線に沿ってマザー支持基板J1を切断することで、個々の自発光パネルへの分割がなされる。個々の自発光パネルJ10は、同図(b),(c)に示すように(同図(b)が平面図、同図(c)が側面図)、切断・分割された支持基板J11上に一つの封止部材J2が貼り合わせられており、封止部材J2から引き出された支持基板J11上の引出配線(図示省略)に対して駆動ICJ12,フレキシブル基板J13等が接続されている。

【0006】

【特許文献1】特開2002−352951号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

前述した従来技術のように、マザー支持基板を分割して複数の自発光パネルを多面取りする場合に、通常の切断工程では直線的な切断しかできないため、分割された個々の自発光パネルの支持基板は矩形状にならざるを得なかった。そのため、比較的広い面積を必要としない配線引出部や駆動IC搭載部の周辺に図1(b)のA部のように余分な面積が取られることになり、マザー支持基板面積に対する多面取り数が少なくなって潜在的なコストアップの原因になると共に、自発光パネル単体の占有面積の増大によって自発光パネルを搭載する電子機器の小型・軽量化の障害になる問題があった。

【0008】

また、マザー支持基板の切断を複雑な形状にして、余分な面積を少なくすることも考えられるが、複雑な形状に切断しようとすると角部に亀裂が生じ易くなり、歩留まりの悪化から生産性の低下を招く問題があった。

【0009】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、自発光パネル基板の余分な面積部分を少なくすることで、有効な多面取り数を確保し生産コストを低減させること、また、表示部面積に対する自発光パネルの占有面積を減少させ、自発光パネルを搭載する電子機器の小型・軽量化を可能にすること、マザー支持基板の切断・分割時に生じる亀裂等を防ぎ、自発光パネル基板の形状に拘わらず高い生産性を確保できること、等が本発明の目的である。

【課題を解決するための手段】

【0010】

このような目的を達成するために、本発明による自発光パネル及びその製造方法は、以下の各独立請求項に係る構成を少なくとも具備するものである。

【0011】

[請求項1]支持基板上に封止された自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記支持基板上の前記自発光部以外の領域に形成した自発光パネルであって、前記支持基板の外縁の少なくとも一側が、前記自発光部から張り出して前記接続部を形成する張り出し領域を片側に区画する屈折縁を有し、該屈折縁の一部又は全部が孔加工縁によって形成されていることを特徴とする自発光パネル。

【0012】

[請求項5]マザー支持基板上に封止された複数の自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記マザー支持基板上の前記自発光部以外の領域に形成した自発光パネルであって、前記マザー支持基板上の隣接する自発光部間の領域に、前記隣接する自発光部のそれぞれから張り出して前記接続部を形成する張り出し領域を並べて区画する屈折した分割予定線を設定し、該屈折した分割予定線の一部又は全部に沿って孔加工部を形成したことを特徴とする自発光パネル。

【0013】

[請求項8]支持基板上に封止された自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記支持基板上の前記自発光部以外の領域に形成した自発光パネルの製造方法であって、複数の自発光部が形成されるマザー支持基板に対して、前記自発光部の形成予定領域の周囲を直線で区画する分割予定線を設定すると共に、前記マザー支持基板上の隣接する前記形成予定領域間に、前記隣接する形成予定領域のそれぞれに対応する前記接続部の形成予定領域を並べて区画する屈折した分割予定線を設定し、該屈折した分割予定線の一部又は全部に沿って孔加工部を形成する工程、前記マザー支持基板上の前記自発光部の形成予定領域に前記自発光部を形成すると共に前記接続部の形成予定領域に前記接続部を形成する工程、前記マザー支持基板上に形成された前記自発光部を封止する工程、前記分割予定線に沿って直線的に前記マザー支持基板を切断し、前記自発光パネルを個別に分割する工程、を有することを特徴とする自発光パネルの製造方法。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施形態を図面を参照して説明する。図2は本発明の一実施形態に係る自発光パネルの全体構成を示す説明図であり、同図(a)は全体斜視図、同図(b)はX−X断面図を示している。

【0015】

自発光パネル1は、支持基板10上に自発光部2を形成し、支持基板10と封止部材11とを接着層12を介して貼り合わせて形成された封止領域S内に自発光部2を配置し、自発光部2から封止領域Sの外に引き出された引出配線2aが形成された接続部3を支持基板10上の自発光部2以外の領域に形成したものであり、接続部3には図示省略の駆動ICやフレキシブル基板の接続がなされる。なお、ここでは封止部材11を支持基板10上に貼り合わせて封止領域Sを形成する例を示しているが、本発明の実施形態に係る自発光パネル1としては、自発光部2を固体封止材で覆うことによって封止するものであってもよい。

【0016】

そして、本発明の実施形態に係る自発光パネル1は、支持基板10の外縁の少なくとも一側が、自発光部2から張り出して接続部3を形成する張り出し領域10Aを片側に区画する屈折縁10E(10E1〜10E2〜10E3)を有している。すなわち、矩形の自発光部2の一辺に対して接続部3を形成するための張り出し領域10Aを形成するに際して、その一辺の左右一方の側のみに張り出し領域10Aを形成し、その一辺の左右他方の側には支持基板10の切り欠き部を形成している。

【0017】

また、屈折縁10E(10E1〜10E2〜10E3)の一部又は全部が孔加工縁によって形成されている。ここでいう孔加工縁とは、支持基板10に予め加工形成された孔加工部の内周縁の一部によって形成されるものであって、支持基板10を切断加工することによって形成される切断加工縁と区別したものである。この実施形態では、屈折縁10Eは、自発光部2からの距離が離れた一つの横縁10E1,自発光部2に近接した一つの横縁10E3,横縁10E1と横縁10E3とを繋ぐ縦縁10E2からなり、横縁10E1と縦縁10E2によって張り出し領域10Aを区画し、横縁10E2と縦縁10E3によって切り欠き部を区画している。本発明の実施形態としては、屈折縁10E全体を孔加工縁としたもの、縦縁10E2を孔加工縁にして、横縁10E1,10E2を切断加工縁で形成したものなどが含まれる。

【0018】

このような実施形態に係る自発光パネル1によると、支持基板10の張り出し領域10Aの面積を小さくして、そこに集約的に接続部3を形成することができるので、自発光パネル1の設置面積の省スペース化を図ることできる。また、支持基板10の切り欠き部が無い従来のものと比較して自発光パネル1の軽量化を図ることができる。

【0019】

更には、大判のマザー支持基板から支持基板10を切り出す場合に、前述した切り欠き部分を、マザー支持基板上の隣接する支持基板10の張り出し領域10Aに対応させることで、無駄スペースの少ない切断・分割が可能になり、所定面積のマザー支持基板から効率よく支持基板10を分割することができるので、生産コストの低減を図ることができる。

【0020】

また、このような切り出しを行うには屈折縁10E(10E1〜10E2〜10E3)に応じた分割予定線を設定する必要があるが、この屈折縁10E(10E1〜10E2〜10E3)の一部又は全部が予め孔加工された孔加工縁によって形成されているので、切断は直線的な分割予定線に沿って行えば良く、従来の切断加工によっても亀裂等の問題なく切断・分割を行うことができる。特に、屈折縁10E全体を孔加工縁にしておけば、屈折縁10Eの切断を省くことができ、縦縁10E2を孔加工縁にしておけば、屈折縁10Eに沿った分割を行う際に横縁10E1,10E2のみを切断加工するだけで済むことになる。

【0021】

図3は、マザー支持基板10mを切断・分割する前の自発光パネル1mを示した平面図である。この自発光パネル1mは、マザー支持基板10m上に封止された複数の自発光部2を形成し、自発光部2から引き出された引出配線2aが形成された接続部3をマザー支持基板10m上の自発光部2以外の領域に形成したものであって、マザー支持基板10m上の隣接する自発光部2間の領域に、隣接する自発光部2のそれぞれから張り出して接続部3を形成する張り出し領域を並べて区画する屈折した分割予定線Laを設定し、この屈折した分割予定線Laの一部又は全部に沿って孔加工部Paを形成したものである。

【0022】

すなわち、マザー支持基板10mは、個々の自発光部2の周囲を区画する分割予定線L,Laに沿って分割され、図2に示した一つの自発光パネル1を得ることになるが、ここでは、マザー支持基板10mに対して、屈折した分割予定線Laを設定して予めそれに沿った孔加工部Paを形成している。分割予定線L,Laを設定するに際しては、隣接する自発光部2(21,22)の接続部3が、互いに向き合った方向で並んで配置されるように設定される。

【0023】

これによると、切断・分割工程を行う際に、直線状の分割予定線Lに沿って直線的な切断加工を行うだけで、図2に示した自発光パネル1を切り出すことができ、接続部3が形成された張り出し領域を片側に寄せた一対の自発光パネル1を、屈折した分割予定線Laの両側に形成することができる。この際、屈曲した分割予定線Laには予め孔加工がなされていて、分割時には切断加工する必要がないので、複雑な屈曲線に沿った切断を無くして分割時に発生する亀裂等の不具合を防止することができる。また、マザー支持基板10m上で自発光パネル1外縁の凹凸が組み合わされて、接続部3が形成される張り出し領域が並ぶように分割予定線L,Laが設定されているので、所定面積のマザー支持基板10mに対して有効な多面取り数を確保することができ、自発光パネル1の生産コストを低減させることができる。

【0024】

図4〜図7は、自発光部が形成される前のマザー支持基板10mを部分的に示した説明図である。マザー支持基板10mに対して、自発光部の形成予定領域20が設定され、その周囲を直線で区画する分割予定線Lの設定がなされる。また、マザー支持基板10m上の隣接する自発光部の形成予定領域20間の領域に、隣接する自発光部の形成予定領域20のそれぞれに対応する接続部の形成予定領域30を並べて区画する屈折した分割予定領域Laを設定する。前述したように、分割予定線Laの両側に張り出し領域が形成されることになる。

【0025】

図4に示す例では、屈折した分割予定線Laは、隣接する自発光部の形成領域20の一方からの距離t1が離れた一つの横線La1と該一方に近接した(距離t2)一つの横線La3と各横線La1,La3を繋ぐ縦線La2とからなる。そして、この例では、屈折した分割予定線La(横線La1,縦線La2,横線La3)の全体に孔加工部Paが形成されている。

【0026】

この孔加工部Paは、エッチング、サンドブラスト加工、レーザ加工、打ち抜き加工等によって形成することができる。エッチング或いはサンドブラスト加工の場合には、図4(b)に示すようにマザー支持基板10mの孔加工部Paの内周縁にはテーパ面tpが形成されることになり、この内周縁が前述した張り出し領域の外縁を形成する。

【0027】

図5に示す例では、屈折した分割予定線Laは、図4の例と同様に、隣接する自発光部の形成領域20の一方からの距離が離れた一つの横線La1と該一方に近接した一つの横線La3と各横線La1,La3を繋ぐ縦線La2とからなり、縦線La2を横線La1,La3に対して垂直からやや傾斜させて設定しており、この分割予定線Laの全体に沿って孔加工部Paが形成されている。

【0028】

この例では、分割予定線Laは鈍角に屈折することになり、それに沿って孔加工がなされるので、張り出し領域の角部を鈍角に形成することができ角部の欠け等の不具合を無くすことができる。また、縦線La2の傾斜角度は引出配線の配線形態に応じて適宜設定することができる。

【0029】

図6及び図7に示す例では、前述した例と同様の屈折した分割予定線Laを設定して、その分割予定線Laの一部に孔加工部Paを形成している。図6に示す例では縦線La2に孔加工部Paを形成しており、図7に示す例では縦線La2及び直線状の分割予定線Lの一部に孔加工部Paを形成している。孔加工部Paは屈折した分割予定線Laを直線的な切断加工のみで分断するために設けられるものであり、図示の例では、直線的な分割予定線Lと横線La1,La3に沿って切断加工を行うだけで、マザー支持基板10mから個々の自発光パネルを切り出すことができる。

【0030】

図8は、本発明の他の実施形態であって、マザー支持基板10mから切り出される一つの自発光パネルが二つの張り出し領域を有するものである。ここでは、自発光部2の対向する両側に二つの接続部3を形成するように、自発光部2間の領域に屈折した分割予定線Laを設定し、それに沿って孔加工部Paが形成されている。これによると、縦に平行な分割予定線Lに沿って切断加工を行うだけで個々の自発光パネルを切り出すことができ、また、引出配線の引き出し方向を多様化することができる。

【0031】

なお、前述した実施形態では、同一形状の自発光パネルが切り出されるように屈折した分割予定線Laを設定しているが、これに限らず、隣接する自発光パネルのうち一方が中央に張り出し領域を有し、他方が両端に張り出し領域を有するように、より複雑に屈折した分割予定線Laを設定することも可能である。

【0032】

図9は、本発明の実施形態に係る自発光パネルの製造方法を説明する説明図である。

【0033】

先ず、マザー支持基板10mの準備工程(S1)として、基板の搬入、切り出し、表面処理等が行われ、前述したように、マザー支持基板10m上に自発光部2の形成予定領域20を設定して、それに応じて分割予定線L,Laの設定を行う(分割予定線設定工程:S2)。そして、屈折した分割予定線Laの一部又は全部に沿ってエッチング,サンドブラスト加工,レーザ加工等による孔加工を行い孔加工部Paを形成する(孔加工部形成工程:S3)。

【0034】

その後、孔加工部Paが形成されたマザー支持基板10mに対して自発光部2及び接続部3の形成を行い(自発光部・接続部形成工程:S4)、自発光部2の封止を行う(封止工程:S5)。封止工程S5では、前述したような封止部材11をマザー支持基板10mと貼り合わせる方法、自発光部2を固体封止材で覆う方法等がなされる。

【0035】

その後は、分割予定線L(及び孔加工部Paを分割予定線Laの一部に形成した場合には残りの部分)に沿って切断加工が行われ、自発光パネル1の切り出しが行われる(切断・分割工程:S6)。そして、切り出された個々の自発光パネル1に対しては、所望の検査等がなされた後、製品として搬出される(検査・搬出工程:S7)。

【0036】

このような自発光パネルの製造方法によると、マザー支持基板10mから自発光パネル1を多面取りする工法において、切断・分割工程時に直線的な切断加工を行うだけで、外縁に屈折縁を有する自発光パネル1を切り出すことが可能になる。これにより、所望の外縁形状を有する自発光パネル1を亀裂等の不具合無しに多面取りすることができる。

【0037】

以下、図10によって、前述した自発光パネル1の具体例として有機ELパネルを例に挙げて、具体構成を説明する。

【0038】

有機ELパネル100の基本構成は、第1電極(下部電極)31と第2電極(上部電極)32との間に有機発光機能層を含む有機材料層33を挟持して支持基板110上に複数の有機EL素子30を形成することで自発光部20を形成したものである。図示の例では、支持基板110上にシリコン被覆層110aを形成しており、その上に形成される第1電極31をITO等の透明電極からなる陽極に設定し、第2電極32をAl等の金属材料からなる陰極に設定して、支持基板110側から光を取り出すボトムエミッション方式を構成している。また、有機材料層33としては、正孔輸送層33A,発光層33B,電子輸送層33Cの3層構造の例を示している。そして、支持基板110と封止部材111とを接着層112を介して貼り合わせることによって封止領域Sを形成し、この封止領域S内に有機EL素子30からなる自発光部20を形成している。

【0039】

有機EL素子30からなる自発光部20は、図示の例では、第1電極31を絶縁層34で区画しており、区画された第1電極31の下に各有機EL素子30による単位表示領域(30R,30G,30B)を形成している。また、封止領域Sを形成する封止部材111の内面には乾燥手段40が取り付けられて、湿気による有機EL素子30の劣化を防止している。

【0040】

また、支持基板110の端部に形成される張り出し領域110A上には、第1電極31と同材料,同工程で形成される第1の電極層102a1が、第1電極31とは絶縁層34で絶縁された状態でパターン形成されている。第1の電極層102a1の引出配線部分には、銀合金等を含む低抵抗配線部分を形成する第2の電極層102a2が形成されており、更にその上に、必要に応じてIZO等の保護被膜102a3が形成されて、第1の電極層102a1,第2の電極層102a2,保護被膜102a3からなる引出配線102aが形成されている。そして、封止領域S内端部で第2電極32の端部32aが引出配線102aに接続されている。

【0041】

第1電極31の引出配線は、図示省略しているが、第1電極31を延出して封止領域S外に引き出すことによって形成することができる。この引出配線においても、前述した第2電極32の場合と同様に、Ag合金等を含む低抵抗配線部分を形成する電極層を形成することもできる。

【0042】

そして、支持基板110の張り出し領域110Aの外縁110E1が、前述したような孔加工縁によって形成されている。

【0043】

以下、有機ELパネル100の細部について、更に具体的に説明する。

【0044】

a.電極;

第1電極31,第2電極32は、一方が陰極側、他方が陽極側に設定される。陽極側は陰極側より仕事関数の高い材料で構成され、クロム(Cr)、モリブデン(Mo)、ニッケル(Ni)、白金(Pt)等の金属膜やITO、IZO等の酸化金属膜等の透明導電膜が用いられる。逆に陰極側は陽極側より仕事関数の低い材料で構成され、アルカリ金属(Li,Na,K,Rb,Cs)、アルカリ土類金属(Be,Mg,Ca,Sr,Ba)、希土類金属等、仕事関数の低い金属、その化合物、又はそれらを含む合金、ドープされたポリアニリンやドープされたポリフェニレンビニレン等の非晶質半導体、Cr2O3、NiO、Mn2O5等の酸化物を使用できる。また、第1電極31,第2電極32ともに透明な材料により構成した場合には、光の放出側と反対の電極側に反射膜を設けた構成にすることもできる。

【0045】

引出配線(図示の引出配線102a及び第1電極31の引出配線)には、有機ELパネル100を駆動する駆動回路部品やフレキシブル配線基板が接続されるが、可能な限り低抵抗に形成することが好ましく、前述したように、Ag合金或いはAPC,Cr,Al等の低抵抗金属電極層を積層するか、或いはこれらの低抵抗金属電極単独で形成することができる。

【0046】

b.有機材料層;

有機材料層33は、少なくとも有機EL発光機能層を含む単層又は多層の有機化合物材料層からなるが、層構成はどのように形成されていても良い。一般には、陽極側から陰極側に向けて、正孔輸送層33A、発光層33B、電子輸送層33Cを積層させたものを用いることができるが、発光層33B、正孔輸送層33A、電子輸送層33Cはそれぞれ1層だけでなく複数層積層して設けても良く、正孔輸送層33A、電子輸送層33Cについてはどちらかの層を省略しても、両方の層を省略しても構わない。また、正孔注入層、電子注入層等の有機材料層を用途に応じて挿入することも可能である。正孔輸送層33A、発光層33B、電子輸送層33Cは従来の使用されている材料(高分子材料、低分子材料を問わない)を適宜選択して採用できる。

【0047】

また、発光層33Bを形成する発光材料においては、1重項励起状態から基底状態に戻る際の発光(蛍光)と3重項励起状態から基底状態に戻る際の発光(りん光)のどちらを採用しても良い。

【0048】

c.封止部材;

有機ELパネル100において、有機EL素子30を気密に封止するための封止部材111としては、ガラス製,プラスチック製等による板状部材を用いることができる。ガラス製の封止基板にプレス成形,エッチング,ブラスト処理等の加工によって封止用凹部(一段掘り込み、二段掘り込みを問わない)を形成したものを用いることもできるし、或いは平板ガラスを使用してガラス(プラスチックでも良い)製のスペーサにより支持基板110との間に封止領域Sを形成することもできる。

【0049】

d.接着剤;

接着層112を形成する接着剤は、熱硬化型,化学硬化型(2液混合),光(紫外線)硬化型等を使用することができ、材料としてアクリル樹脂,エポキシ樹脂,ポリエステル,ポリオレフィン等を用いることができる。特には、加熱処理を要さず即硬化性の高い紫外線硬化型のエポキシ樹脂製接着剤の使用が好ましい。

【0050】

e.乾燥手段;

乾燥手段40は、ゼオライト,シリカゲル,カーボン,カーボンナノチューブ等の物理的乾燥剤、アルカリ金属酸化物,金属ハロゲン化物,過酸化塩素等の化学的乾燥剤、有機金属錯体をトルエン,キシレン,脂肪族有機溶剤等の石油系溶媒に溶解した乾燥剤、乾燥剤粒子を透明性を有するポリエチレン,ポリイソプレン,ポリビニルシンナエート等のバインダに分散させた乾燥剤により形成することができる。

【0051】

f.有機ELパネルの各種方式等;

本発明の実施例である有機ELパネル100としては、本発明の要旨を逸脱しない範囲で各種の設計変更が可能である。例えば、有機EL素子30の発光形態は、前述したように支持基板110側から光を取り出すボトムエミッション方式でも、封止部材111側から光を取り出すトップエミッション方式でも構わない(この場合封止部材111を透明材にして、乾燥手段40の配置を考慮する必要がある)。また、有機ELパネル100は単色表示であっても複数色表示であっても良く、複数色表示を実現するためには、塗り分け方式を含むことは勿論のこと、白色や青色等の単色の発光機能層にカラーフィルタや蛍光材料による色変換層を組み合わせた方式(CF方式、CCM方式)、単色の発光機能層の発光エリアに電磁波を照射する等して複数発光を実現する方式(フォトブリーチング方式)、2色以上の単位表示領域を縦に積層し一つの単位表示領域を形成した方式(SOLED(transparent Stacked OLED)方式)、異なる発光色の低分子有機材料を予め異なるフィルム上に成膜してレーザによる熱転写で一つの基板上に転写するレーザ転写方式、等を採用することができる。また、図示の例ではパッシブ駆動方式を示しているが、支持基板110としてTFT基板を採用し、その上に平坦化層を形成した上に第1電極31を形成するようにして、アクディブ駆動方式を採用したものであってもよい。

【0052】

以上説明した本発明の実施形態によると、張り出し領域を片側に寄せて自発光パネル基板の余分な面積部分を少なくすることで、有効な多面取り数を確保し生産コストを低減させることができる。また、支持基板上の不要な部分を除くことで、表示部面積に対する自発光パネルの占有面積を減少させ、自発光パネルを搭載する電子機器の小型・軽量化が可能になる。更には、マザー支持基板の切断・分割時に生じる亀裂等を防ぎ、自発光パネル基板の形状に拘わらず高い生産性を確保することができる。

【図面の簡単な説明】

【0053】

【図1】従来技術の説明図である。

【図2】本発明の一実施形態に係る自発光パネルの全体構成を示す説明図である。

【図3】本発明の一実施形態に係る自発光パネル(マザー支持基板を切断・分割する前の自発光パネル)を示した平面図である。

【図4】自発光部が形成される前のマザー支持基板を部分的に示した説明図である。

【図5】自発光部が形成される前のマザー支持基板を部分的に示した説明図である。

【図6】自発光部が形成される前のマザー支持基板を部分的に示した説明図である。

【図7】自発光部が形成される前のマザー支持基板を部分的に示した説明図である。

【図8】本発明の他の実施形態を示す説明図である。

【図9】本発明の実施形態に係る自発光パネルの製造方法を説明する説明図である。

【図10】本発明の実施例(有機ELパネル)を示した説明図である。

【符号の説明】

【0054】

1,1m 自発光パネル

2 自発光部

2a 引出配線

3 接続部

10 支持基板

10m マザー支持基板

10A 張り出し領域

10E 屈折縁

10E1,10E3 横縁

10E2 縦縁

11 封止部材

12 接着層

L,La 分割予定線

Pa 孔加工部

【特許請求の範囲】

【請求項1】

支持基板上に封止された自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記支持基板上の前記自発光部以外の領域に形成した自発光パネルであって、

前記支持基板の外縁の少なくとも一側が、前記自発光部から張り出して前記接続部を形成する張り出し領域を片側に区画する屈折縁を有し、

該屈折縁の一部又は全部が孔加工縁によって形成されていることを特徴とする自発光パネル。

【請求項2】

前記支持基板は、複数の自発光部が形成されたマザー支持基板を切断・分割したものであり、

前記孔加工縁は前記マザー支持基板に形成された孔加工部の内周縁の一部であることを特徴とする請求項1に記載された自発光パネル。

【請求項3】

前記屈折縁は、前記自発光部からの距離が離れた一つの横縁と前記自発光部に近接した一つの横縁と前記各横縁を繋ぐ縦縁とからなることを特徴とする請求項1又は2に記載された自発光パネル。

【請求項4】

前記屈折縁のうち前記横縁を切断加工縁で形成し、前記縦縁を孔加工縁で形成したことを特徴とする請求項3に記載された自発光パネル。

【請求項5】

マザー支持基板上に封止された複数の自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記マザー支持基板上の前記自発光部以外の領域に形成した自発光パネルであって、

前記マザー支持基板上の隣接する自発光部間の領域に、前記隣接する自発光部のそれぞれから張り出して前記接続部を形成する張り出し領域を並べて区画する屈折した分割予定線を設定し、該屈折した分割予定線の一部又は全部に沿って孔加工部を形成したことを特徴とする自発光パネル。

【請求項6】

前記屈折した分割予定線は、前記隣接する自発光部の一方からの距離が離れた一つの横線と該一方に近接した一つの横線と前記各横線を繋ぐ縦線とからなることを特徴とする請求項5に記載された自発光パネル。

【請求項7】

前記縦線に沿って孔加工部を形成したことを特徴とする請求項6に記載された自発光パネル。

【請求項8】

支持基板上に封止された自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記支持基板上の前記自発光部以外の領域に形成した自発光パネルの製造方法であって、

複数の自発光部が形成されるマザー支持基板に対して、前記自発光部の形成予定領域の周囲を直線で区画する分割予定線を設定すると共に、前記マザー支持基板上の隣接する前記形成予定領域間に、前記隣接する形成予定領域のそれぞれに対応する前記接続部の形成予定領域を並べて区画する屈折した分割予定線を設定し、該屈折した分割予定線の一部又は全部に沿って孔加工部を形成する工程、

前記マザー支持基板上の前記自発光部の形成予定領域に前記自発光部を形成すると共に前記接続部の形成予定領域に前記接続部を形成する工程、

前記マザー支持基板上に形成された前記自発光部を封止する工程、

前記分割予定線に沿って直線的に前記マザー支持基板を切断し、前記自発光パネルを個別に分割する工程、を有することを特徴とする自発光パネルの製造方法。

【請求項9】

前記屈折した分割予定線は、前記隣接する形成予定領域の一方からの距離が離れた一つの横線と該一方に近接した一つの横線と前記各横線を繋ぐ縦線からなり、該屈折した分割予定線の全部に沿って前記孔加工部を形成することを特徴とする請求項8に記載された自発光パネルの製造方法。

【請求項10】

前記屈折した分割予定線は、前記隣接する形成予定領域の一方からの距離が離れた一つの横線と該一方に近接した一つの横線と前記各横線を繋ぐ縦線からなり、該縦線に沿って前記孔加工部を形成することを特徴とする請求項8に記載された自発光パネルの製造方法。

【請求項1】

支持基板上に封止された自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記支持基板上の前記自発光部以外の領域に形成した自発光パネルであって、

前記支持基板の外縁の少なくとも一側が、前記自発光部から張り出して前記接続部を形成する張り出し領域を片側に区画する屈折縁を有し、

該屈折縁の一部又は全部が孔加工縁によって形成されていることを特徴とする自発光パネル。

【請求項2】

前記支持基板は、複数の自発光部が形成されたマザー支持基板を切断・分割したものであり、

前記孔加工縁は前記マザー支持基板に形成された孔加工部の内周縁の一部であることを特徴とする請求項1に記載された自発光パネル。

【請求項3】

前記屈折縁は、前記自発光部からの距離が離れた一つの横縁と前記自発光部に近接した一つの横縁と前記各横縁を繋ぐ縦縁とからなることを特徴とする請求項1又は2に記載された自発光パネル。

【請求項4】

前記屈折縁のうち前記横縁を切断加工縁で形成し、前記縦縁を孔加工縁で形成したことを特徴とする請求項3に記載された自発光パネル。

【請求項5】

マザー支持基板上に封止された複数の自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記マザー支持基板上の前記自発光部以外の領域に形成した自発光パネルであって、

前記マザー支持基板上の隣接する自発光部間の領域に、前記隣接する自発光部のそれぞれから張り出して前記接続部を形成する張り出し領域を並べて区画する屈折した分割予定線を設定し、該屈折した分割予定線の一部又は全部に沿って孔加工部を形成したことを特徴とする自発光パネル。

【請求項6】

前記屈折した分割予定線は、前記隣接する自発光部の一方からの距離が離れた一つの横線と該一方に近接した一つの横線と前記各横線を繋ぐ縦線とからなることを特徴とする請求項5に記載された自発光パネル。

【請求項7】

前記縦線に沿って孔加工部を形成したことを特徴とする請求項6に記載された自発光パネル。

【請求項8】

支持基板上に封止された自発光部を形成し、該自発光部から引き出された引出配線が形成された接続部を前記支持基板上の前記自発光部以外の領域に形成した自発光パネルの製造方法であって、

複数の自発光部が形成されるマザー支持基板に対して、前記自発光部の形成予定領域の周囲を直線で区画する分割予定線を設定すると共に、前記マザー支持基板上の隣接する前記形成予定領域間に、前記隣接する形成予定領域のそれぞれに対応する前記接続部の形成予定領域を並べて区画する屈折した分割予定線を設定し、該屈折した分割予定線の一部又は全部に沿って孔加工部を形成する工程、

前記マザー支持基板上の前記自発光部の形成予定領域に前記自発光部を形成すると共に前記接続部の形成予定領域に前記接続部を形成する工程、

前記マザー支持基板上に形成された前記自発光部を封止する工程、

前記分割予定線に沿って直線的に前記マザー支持基板を切断し、前記自発光パネルを個別に分割する工程、を有することを特徴とする自発光パネルの製造方法。

【請求項9】

前記屈折した分割予定線は、前記隣接する形成予定領域の一方からの距離が離れた一つの横線と該一方に近接した一つの横線と前記各横線を繋ぐ縦線からなり、該屈折した分割予定線の全部に沿って前記孔加工部を形成することを特徴とする請求項8に記載された自発光パネルの製造方法。

【請求項10】

前記屈折した分割予定線は、前記隣接する形成予定領域の一方からの距離が離れた一つの横線と該一方に近接した一つの横線と前記各横線を繋ぐ縦線からなり、該縦線に沿って前記孔加工部を形成することを特徴とする請求項8に記載された自発光パネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−148236(P2007−148236A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−345581(P2005−345581)

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000221926)東北パイオニア株式会社 (474)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000221926)東北パイオニア株式会社 (474)

【Fターム(参考)】

[ Back to top ]