自発光ユニット、および自発光ユニットの製造方法

【課題】 自発光素子が基板上に形成された自発光モジュールと、その自発光モジュールを保護するフレームとを備えた自発光ユニットを、煩雑な工程を行うことなく、短時間に製造することができる自発光ユニットの製造方法を提供すること、高精度に被取付部材に取り付け可能な自発光ユニットを提供すること。

【解決手段】 自発光ユニット100は、自発光モジュール10とフレーム30を有し、フレーム30は、自発光モジュール10の一部又は全部を覆い当該自発光モジュール10を保護し、自発光モジュール10を被取付部材に取り付ける取付部33が形成され、自発光モジュール10に、フレーム30が一体成形されるので、煩雑な工程を行うことなく、短時間に製造することができる。また、自発光ユニット100を被取付部材に取り付ける際の取付位置精度が向上する。

【解決手段】 自発光ユニット100は、自発光モジュール10とフレーム30を有し、フレーム30は、自発光モジュール10の一部又は全部を覆い当該自発光モジュール10を保護し、自発光モジュール10を被取付部材に取り付ける取付部33が形成され、自発光モジュール10に、フレーム30が一体成形されるので、煩雑な工程を行うことなく、短時間に製造することができる。また、自発光ユニット100を被取付部材に取り付ける際の取付位置精度が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自発光ユニット、および自発光ユニットの製造方法に関するものである。

【背景技術】

【0002】

例えば、有機EL(エレクトロルミネッセンス)素子等の自発光素子を採用した自発光表示パネルや、液晶表示素子を採用した液晶表示パネル等の表示パネルが知られている。一般的な表示パネルでは、別途、型枠形成工程等により形成されたフレーム(ホルダ)に、その表示パネルを収容している。例えば特許文献1には、表示素子がホルダ内に収容された携帯端末機器が開示されている。

【0003】

一般的な自発光ユニット100Jは、例えば図1に示すように、自発光モジュール10、および保護用のフレーム30Jを有する。自発光モジュール10は、例えば透明基板(基板)21上に形成された下部電極と上部電極間に、自発光層を含む発光機能層が挟持された基本構造の自発光素子を一つ又は複数個備えている。また基板21上には、自発光素子の下部電極や上部電極に接続された引出配線22が形成され、引出配線22には駆動回路(ドライバ)23が電気的に接続され、駆動回路23にはフレキシブル配線基板(配線基板)24が電気的に接続されている。また基板21上に形成された自発光素子を気密に封止するように封止部材25が備えられ、引出配線22や駆動回路23上には保護層26が形成されている。また封止部材25の中央部付近には識別情報(型番号)27等が印刷表示されている。

一方、フレーム30Jは、例えば型枠形成工程等により形成され、例えば図1に示すように、一方の面側に開口部31が形成され、側面部の開口部近傍に基板21を固定するための爪形状の係止部32が形成され、側面部の裏面近傍に、被取付部材である筐体部にフレーム30Jを固定するための取付部33が形成されている。また、フレーム30Jの一側面部には配線基板用凹部34が形成され、裏面側略中央部付近には開口孔部35が形成されている。

【0004】

図2は図1に示した組立後の自発光ユニット100Jを説明するための図である。詳細には図2(a)は自発光ユニット100Jの裏面側の斜視図であり、図2(b)は自発光ユニット100Jの表面側の斜視図である。

次に、上記構成の基板21とフレーム30Jとを組み立てる。詳細には、図1,図2(a),(b)に示すように、封止部材25上に両面テープ等の接着剤28を取り付け、自発光モジュール10をレーム30Jの開口部31内に嵌合させて固定させる。この際、係止部3が基板21の端部に係止することにより、基板21とフレーム30Jとが固定される。また基板21上に反射防止用の円偏光板29が配設される。また、フレーム30Jの開口孔部35からは、封止部材25の中央部付近に印刷表示されている識別情報(型番号)27等が視認可能である。そして上記組立後の自発光ユニット100Jを、例えば被取付部材として携帯電話機等の筐体部に嵌め込み、爪形状の取付部33により筐体部に固定する。

【0005】

【特許文献1】特開2005−151376号公報(第2図、第3図)

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述したように、一般的な自発光ユニット100Jでは、自発光モジュール10とは別工程にて形成したフレーム(樹脂ホルダ)30Jと、自発光モジュール10とを組み立てる工程が必要であり、製造時間に長時間を要する。また組立工程時に、自発光モジュール10とフレーム30Jとの間に、両面テープ等の接着剤28を配設する煩雑な工程が必要であり、製造時間に長時間を要する。また、組立工程時に透明基板21のエッジ部が、組立装置を破損したり、組立作業者を傷つけてしまう場合がある。

また、一般的な自発光ユニット100Jでは、フレーム30Jと自発光モジュール10の組立工程時に、取付位置の調整を行う必要があり、更に自発光ユニット100Jを被取付部材に取り付ける際にも取付位置の調整を行う必要があり、被取付部材に対する自発光モジュール10Jの取付位置の位置精度が比較的低い場合がある。

【0007】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、自発光素子が基板上に形成された自発光モジュールと、その自発光モジュールを保護するフレームとを備えた自発光ユニットを、煩雑な工程を行うことなく、短時間に製造することができる自発光ユニットの製造方法を提供すること、高精度に被取付部材に取り付け可能な自発光ユニットを提供すること、等が本発明の目的である。

【課題を解決するための手段】

【0008】

このような目的を達成するために、本発明は、以下の各独立請求項に係る構成を少なくとも具備するものである。

請求項1に記載の発明に係る自発光ユニットは、基板上に直接又は他の層を介して下部電極が形成され、前記下部電極上に成膜層が積層され、前記成膜層上に上部電極が形成された自発光素子を一つ又は複数有する自発光モジュールと、前記自発光モジュールの一部又は全部を覆い当該自発光モジュールを保護するフレームと、を有し、前記自発光モジュールに、前記フレームが一体成形されていることを特徴とする。

【0009】

請求項10に記載の発明に係る自発光ユニットの製造方法は、基板上に直接又は他の層を介して下部電極を形成し、前記下部電極上に成膜層を積層し、前記成膜層上に上部電極を形成した自発光素子を一つ又は複数有する自発光モジュールを形成する工程と、前記工程により形成された前記自発光モジュールの一部又は全部を覆い当該自発光モジュールを保護するフレームを形成する工程とを有し、前記フレームを形成する工程は、前記自発光モジュールに、前記フレームを一体成形することを特徴とする。

【発明を実施するための最良の形態】

【0010】

本発明の一実施形態に係る自発光ユニットは、自発光モジュールとフレームとを有する。自発光モジュールは、基板上に直接又は他の層を介して下部電極が形成され、下部電極上に成膜層が積層され、成膜層上に上部電極が形成された自発光素子を一つ又は複数有する。フレームは、自発光モジュールの一部又は全部を覆い当該自発光モジュールを保護する。またフレームには自発光モジュールを被取付部材に取り付ける取付部が形成されている。本実施形態に係る自発光ユニットは、自発光モジュールにフレームが一体成形されている。このフレームを形成する場合には、例えば樹脂材料による型枠成形法又は2液混合成形法により、自発光モジュールにフレームを一体成形する。

【0011】

上述した構成の自発光ユニットは、自発光素子が基板上に形成された自発光モジュールに、その自発光モジュールを保護するフレームが一体成形されているので、煩雑な工程を行うことなく、短時間に製造することができる。また一般的な自発光ユニットでは、自発光モジュールとフレームとを別々に形成した後、それらを組み立て、その後更に自発光ユニットを被取付部材に取り付けるために、取付位置の位置精度が比較的低いが、本発明に係る自発光ユニットでは、自発光モジュールとフレームとが一体成形されているので、一般的な自発光ユニットと比べて取付位置の位置精度が向上する。

以下、本発明の一実施形態を図面を参照しながら説明する。

【0012】

図3は、本発明の一実施形態に係る自発光ユニット100を採用した携帯電話機1を説明するための斜視図である。本実施形態では自発光ユニット100を携帯電話機に適用したが、この形態に限られるのもではない。各種装置にも適用可能である。

【0013】

本実施形態に係る携帯電話機1は、例えば図3に示すように折り畳み型携帯電話機であり、第1筐体部(受話部)11、第2筐体部(送話部)12、およびヒンジ部13を有する。

第1筐体部11は受話機能を有し、例えば筐体部の表面側中央部付近に自発光ユニット(表示部)100を備え、上端部付近にスピーカ111を備えている。第2筐体部12は送話機能を有し、例えば筐体部の中央部付近に操作部121を備え、下端部付近にマイクロフォン122を備えている。ヒンジ部13は、第1筐体部11および第2筐体部12を回転可能に連結する。また携帯電話機1は装置全体を統括的に制御する制御回路を有し、制御回路が各構成要素、詳細には自発光ユニット100、スピーカ111、操作部121、マイクロフォン122、および通信回路等を制御する。自発光ユニット100は本発明に係る自発光ユニット100の一実施形態に相当する。

【0014】

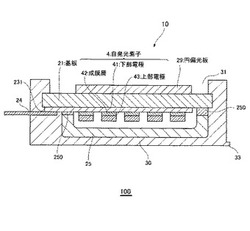

図4は図3に示した第1筐体部11を説明するための分解斜視図である。図5は図4に示した本発明の一実施形態に係る自発光ユニット100を説明するための図である。図5(a)は自発光ユニット100の表面側を示す斜視図であり、図5(b)は裏面側を示す斜視図である。図6は図5に示した自発光ユニット100の内の自発光モジュール10を説明するための図である。図6(a)は自発光モジュール10の正面側を示す斜視図であり、図6(b)は裏面側を示す斜視図である。図7は図5(a)に示した自発光ユニット100のA−A線に沿った断面図である。図7において駆動回路23等は省略している。

【0015】

第1筐体部11は、例えば図4に示すように、上面部材112、自発光ユニット100、および被取付部材(ケース)113を有する。上面部材112は、自発光ユニット100の上面側に配置され、自発光ユニット100を保護する。上面部材112は、例えば図4に示すように、自発光ユニット100の表示領域に対応する位置に光透過部112aが形成されている。

自発光ユニット100は、自発光モジュール10、およびフレーム(ホルダ)30を有する。フレーム30は、自発光モジュール10の一部又は全部を覆い、当該自発光モジュール10を保護する。またフレーム30は、自発光モジュール10を第1筐体部11に取り付ける取付部33を備える。詳細には、本実施形態に係るフレーム30は、図5(a),(b),7に示すように、基板21の裏面側および側面部を覆うように開口部31が形成され、側面部又は裏面部に、被取付部材113にフレーム30を固定するための取付部33が形成されている。詳細には取付部33は、例えば図4,5に示すように、フレーム30の側面部に、外側に向かって爪形状の係止部を備える。また例えば図5(a)に示すようにフレーム30の裏面側略中央部付近には開口孔部35が形成されている。開口孔部35からは、封止部材25の中央部付近に印刷表示されている識別情報(型番号)27等が視認可能である。フレーム30は、後述するように例えば樹脂材料による型枠成形法や2液混合成形法等の各種製造方法により、自発光モジュール10に一体成形される。

【0016】

被取付部材113には、自発光ユニット100の形状に応じた形状の格納部113aが形成されており、格納部113aに自発光ユニット100が嵌合することにより、自発光ユニット100が第1筐体部11に固定される。詳細には図4に示すように、格納部113aは、自発光ユニット100の外側面形状に応じた内面形状の凸状部113bが形成されている。凸状部113bには、フレーム30の取付部33の位置に対応する位置に被係止部113cが形成されている。本実施形態に係る凸状部113bは、例えば図4に示すように、凸状部113bの内側面部に穴形状の被係止部113cを備える。穴形状の被係止部113cと爪形状の取付部33とが係止することにより、被取付部材113と自発光ユニット100とが固定される。

【0017】

自発光モジュール10は、例えば図6,7に示すように、基板21上に直接又は他の層を介して下部電極41が形成され、下部電極41上に、自発光層を含む成膜層(発光機能層)42が積層され、成膜層42上に上部電極43が形成された自発光素子4を一つ又は複数個有する。また図6に示すように、自発光モジュール10は、基板21上に、自発光素子4の下部電極41や上部電極43に接続された引出配線22が形成され、引出配線22には自発光素子4を駆動する駆動回路(ドライバ)23が電気的に接続するように配設され、駆動回路23にフレキシブル配線基板(配線基板)24が例えば異方導電膜(ACF)等の導電材料を介して電気的に接続されている。この配線基板24は、一端部が駆動回路23に電気的に接続され、他端部が外部回路(不図示の制御回路等)に接続可能である。また、基板21上に形成された自発光素子を気密に封止するように、接着層250を介して封止部材25が配設されている。

【0018】

本実施形態に係る自発光モジュール10は、引出配線22や駆動回路23上に、引出配線22を保護する保護層が形成されていない。後述するように本実施形態に係る自発光ユニット100では、自発光モジュール10にフレーム30が一体形成されるので、引出配線22や駆動回路23をフレーム30により直接保護する。このため一般的な自発光モジュール10Jのように保護層を形成しなくともよい。こうすることで製造時間を短縮することができ、また製造コストを低減することができ、また薄型化することができる。更に、曲面や複雑な形状を有する自発光ユニット100であっても比較的簡単にフレーム30と一体化することが可能である。

【0019】

本実施形態に係る自発光ユニット100では、自発光モジュール10にフレーム30が一体成形されるので、封止部材25とフレーム30とが密着している。このため一般的な自発光モジュール10Jのように封止部材25を配設しなくともよい。こうすることで製造時間を短縮することができ、また製造コストを低減することができ、また薄型化することができる。

【0020】

また本実施形態に係る自発光ユニット100では、自発光モジュール10にフレーム30が一体成形されるので、封止部材25とフレーム30との間に両面テープなどの接着剤を設ける必要がない。こうすることで製造時間を短縮することができ、また製造コストを低減することができ、また薄型化することができる。

【0021】

フレーム30の形状としては、自発光モジュール10の形状や被取付部材113の形状、曲げ強度、取付強度、放熱構造、保護構造等に基づいて、任意の形状に設定することができる。詳細には、実施形態に係るフレーム30は、封止部材25の一部又は全部を覆うように自発光モジュール10と一体成形されている。またフレーム30は、駆動回路23の一部又は全部を覆うように自発光モジュール10と一体成形されている。またフレーム30は、図5(b)に示すように自発光モジュール10の表示領域R10を除いた全部又は一部の領域を覆うように自発光モジュール10と一体成形されている。またフレーム30は、配線基板24の一部又は全部を覆うように、自発光モジュール10と一体成形されている。また、フレーム30は、基板21のエッジ部の一部又は全部を覆うように、自発光モジュール10と一体成形されている。

【0022】

図8は、図3〜7に示した本発明の一実施形態に係る自発光ユニット100の製造方法を説明するためのフローチャートである。図9は、図3〜7に示した本発明の一実施形態に係る自発光ユニット100の製造方法を説明するための図である。上記構成の自発光ユニット100の製造方法を図3〜9を参照しながら説明する。

【0023】

先ずステップS1Aにおいて、自発光素子形成工程を行う。詳細には例えば図9(a)に示すように、ガラス等の透明基板21上に直接又は他の層を介して下部電極41を形成し、下部電極41上に、自発光層を含む成膜層(発光機能層)42を積層し、成膜層42上に上部電極43を形成して自発光素子4を生成する。基板21上には一つ又は複数個の自発光素子4が形成される。

また、ステップS1Bにおいて、封止部材形成工程を行う。詳細には例えばガラス製、プラスチック製、金属製等による板状部材に、エッチングやブラスト処理、等の加工によって封止用凹部25aを形成しても良く、板状部材を深堀り加工、型枠形成等で封止用凹部25aを形成しても良い。

【0024】

次にステップS2において、図9(b)に示すように、その封止部材25を接着層250を介して、基板21上に形成された自発光素子4を気密に封止する。また、封止部材25に封止用凹部25aを形成せずに、接着剤250にスペーサを混入させて板状部材25と基板21を間隙を設けて接合しても良く、板状の封止部材25と基板21との間に樹脂等の封止部材を形成した固体封止法により気密に封止しても構わない。

ステップS3において、図9(b)に示すように、基板21上に、不図示の駆動回路23や、例えば異方導電膜(ACF)等の導電材料231を介してフレキシブル配線基板(配線基板)24等を配設することで、自発光モジュール10を形成する。

【0025】

ステップS4において、例えば樹脂材料による型枠成形法又は2液混合成形法等の各種製造方法により、フレーム一体成形工程を行う。詳細には、先ず自発光モジュール10を型枠成形用の型枠50内にセットする。型枠50は、例えば図9(c)に示すように、外型枠51、および内型枠52を有する。外型枠51は、例えば凹状に形成され、内面がフレーム30の外面形状に応じた形状に設定されている。内型枠52は、例えば図9(c)に示すように、外型枠51の凹部内側に位置するように配置され、一方の面側52aに自発光モジュール10が接着剤や真空吸着装置等により固定可能である。この外型枠51、内型枠52、および自発光モジュール10により形成される中空空間53が、フレーム30の形状となるように設定されている。次に中空空間53内にフレーム30の材料を、例えば型枠50の材料充填用孔部50aから流入して、自発光モジュール10にフレーム30を一体成形することで、自発光ユニット100が形成される。

【0026】

フレーム一体成形工程において、型枠成形法は上述したように型枠50に自発光モジュール10をセットした状態で、流動性を有する樹脂などの材料を型枠内に流入して、所定時間後熱変化により、所望の形状に硬化させてフレームを一体成形する製造方法である。

例えば高温(例えば約200〜300℃程度)の射出材料を型枠50内に射出成形する場合に、例えば型枠50内に冷却液などを流動させて型枠50内を冷却する手段や、自発光モジュール10を直接冷却する手段等を設けることが好ましい。この冷却手段を設けることにより、自発光モジュール10への熱伝導による自発光素子4の破損等の発生を防止することができる。

【0027】

また、例えば自発光モジュール10への熱による破損等の発生を防止するために、2段型枠成形法を行ってもよい。詳細には先ず低温の射出材料により自発光モジュール10にフレーム30を一体成形し、所定時間後、その表面上に更に高温の射出材料により射出成形を行う。こうすることにより自発光モジュール10には先ず低温の射出材料が接することで、自発光モジュール10への熱伝導が比較的小さくなり、自発光モジュール10への熱による破損等の発生を防止することができる。更にその表面上に高温の射出材料が接しても、第1層目が熱伝導性が低い樹脂により形成されているので、自発光モジュール10への熱伝導が更に小さくなるので、自発光モジュール10への熱による破損等の発生を防止することができる。

【0028】

また、例えば型枠50に自発光モジュール10をセットした状態で、例えばエポキシ等の2種類の混合液体を型枠内に流入させ、化学反応により混合液体が硬化することで所望の形状のフレームを一体成形してもよい。また、上記製造方法でなくても、自発光モジュール10にフレーム30が一体成形する既知の製造方法により、自発光ユニット100を形成してもよい。

【0029】

次に、ステップS5において、脱離工程を行う。詳細には図9(c),(d)に示すように、型枠50の外型枠51と内型枠52とを互いに離反するように移動させて、型枠50から自発光ユニット100を脱離して、自発光ユニット100を取り出す。そして自発光ユニット100の基板21上の表示面側に、反射防止用の円偏光板29を配設する。

ステップS6において、その自発光ユニット100を被取付部材113に取り付ける工程を行う。例えば図4に示すように、被取付部材113にの規定位置に取り付ける。

【0030】

以上説明したように、自発光ユニット100は、自発光モジュール10とフレーム30を有し、フレーム30は、自発光モジュール10の一部又は全部を覆い当該自発光モジュール10を保護し、自発光モジュール10を被取付部材113に取り付ける取付部33が形成され、自発光モジュール10に、フレーム30が一体成形されるので、煩雑な工程を行うことなく、短時間に製造することができる。

【0031】

また、例えば液晶表示パネルでは、バックライトを設ける必要があり、液晶モジュールに直接、樹脂等によりフレームを一体成形することができない。一方、本発明に係る自発光ユニット100では、有機ELモジュール等の自発光モジュールを採用しているので、バックライトを設ける必要がなく、樹脂等により自発光モジュール10と、フレーム30とを一体成形することができる。

【0032】

また、一般的な自発光ユニットでは、自発光モジュール10と、フレーム30Jとを別々に形成した後、次に自発光モジュール10とフレーム30Jとを嵌合して、自発光ユニット100を組み立てるが、例えば自発光ユニット組立時に、自発光モジュールのガラス基板のエッジ部が、組立機械を破損したり、組立作業者を傷つけてしまう場合がある。一方、本発明に係る自発光ユニット100では、自発光モジュール10とフレーム30とが一体成形されているので、ガラス基板21のエッジ部が組立機械が破損したり、組立作業者を傷つけることがなくなり、製造時の安全性が向上する。

【0033】

また、一般的な自発光モジュールでは、自発光モジュール10とフレーム30Jとを組み立てる際に、自発光モジュール10とフレーム30J間に両面テープ等の接着剤を配設し、封止部材とフレームとを固定していたが、本発明に係る自発光ユニット100では、自発光モジュール10とフレーム30とが一体成形されているので、自発光モジュール10とフレーム30とが密着しており、両面テープ等の接着剤を配設する必要がない。このため接着剤を配設する工程を行う必要がなく、製造時間を短縮することができる。また、自発光モジュール10とフレーム30との間に接着剤を配設する必要がないので、自発光ユニット100を薄型化することができる。

【0034】

また、一般的な自発光モジュールでは、引出配線22や駆動回路23を保護するために保護膜を形成していたが、本発明に係る自発光ユニット100では、自発光モジュール10とフレーム30とが一体成形されており、フレーム30により直接、引出配線22を保護しているので、保護膜を形成する必要がなく、保護膜形成工程を省略することができる。このため製造時間を短縮することができる。また保護膜を形成していないので自発光ユニット100を薄型化することができる。

【0035】

また、本発明に係る自発光ユニット100の製造方法では、上述したように接着剤配設工程、フレーム組み立て工程、保護膜形成工程等を行う必要がないので、製造コストを低減することができる。

また、一般的な自発光ユニットでは、図1に示すようにフレーム30Jに、自発光モジュール10を固定するための爪形状の係止部32を形成していたが、本発明に係る自発光ユニット100では、自発光モジュール10にフレーム30が一体成形されているので、フレーム30に係止部32を形成する必要がなく製造工程を単純化することができ、製造コストを低減することができる。

【0036】

また、一般的な自発光ユニットでは、自発光モジュール10をフレーム30Jに嵌合させる際に、取付位置の調整を行う必要があった。更にその自発光ユニットを被取付部材へ取り付ける際にも、取付位置の調整を行う必要があった。つまり2回位置調整を行う必要があり、被取付部材に対する自発光ユニットの最終的な取付位置精度が小さかったが、本発明に係る自発光ユニット100では、自発光モジュール10にフレーム30が一体成形されているので、自発光ユニット100と被取付部材113との位置調整のみを行えばよく、従来と比べて、被取付部材113に対する自発光ユニット100の最終的な取付位置精度が向上する。また、被取付部材113へ自発光ユニット100を取り付ける作業が簡単になる。

【0037】

なお、本発明は上述した実施形態に限られるものではない。

本実施形態に係る自発光ユニット100では、フレーム30に取付部33として爪形状の係止部を形成したが、この形態に限られるものではない。自発光ユニット100と被取付部材113を互いに固定するような手段が設けられていればよい。

また、本実施形態では、自発光ユニット100を片面表示の表示部を備えた携帯電話機に適用したが、この形態に限られるものではない。例えば両面表示装置に本発明に係る自発光ユニット100を適用してもよい。

また、上述した実施形態に係る自発光ユニット100では、基板21上に、下部電極や上部電極に電気的に接続した引出配線22と、駆動回路23と、その駆動回路23に電気的に接続した配線基板(フレキシブル基板)24が形成されていたがこの形態に限られるものではない。例えば駆動回路23及び配線基板24の一方又は両方を形成しなくともよい。

上述した実施形態に係る自発光モジュール10では封止部材25を設けたが、封止部材25を設けることなく、直接自発光モジュール10にフレーム30を一体成形してもよい。こうすることで封止部材25を設ける工程を省略することができ、また製造時間を短縮することができる。

【0038】

また、本発明に係る自発光ユニット100を、携帯電話機以外にも、カーオーディオ、カーインパネ、パーソナルコンピュータ、PDA(Personal Digital Assistant)装置、電子手帳、トランシーバ、テレビジョン受信機、液晶表示装置のバックライト、映像機器、フラッシュ装置、ライトや照明装置、光電気変換装置、光通信装置等の各種装置にも適用可能である。

【0039】

また、自発光ユニット100は上述した形態に限られるものではない。以下、図10を参照しながら、上述した自発光ユニット100の一具体例として有機ELユニット100aを例に挙げて、具体構成を説明する。

【0040】

有機ELユニット100aの基本構成は、第1電極(第1の導電層)131と第2電極(第2の導電層)132との間に成膜層133を挟持して支持基板110上に複数の有機EL素子130を形成したものである。図示の例では、支持基板110上にSiO2 被覆層120aを形成しており、その上に形成される第1電極131をITO(Indium Tin Oxide)等の透明電極からなる陽極に設定し、第2電極132をAl等の金属材料からなる陰極に設定して、支持基板110側から光を取り出すボトムエミッション方式を構成している。また、成膜層133としては、正孔輸送層133A,発光層133B,電子輸送層133Cの3層構造の例を示している。そして、支持基板110と封止部材1111とを接着層1112を介して窒素などの不活性ガス雰囲気中で貼り合わせることによって封止領域Sを形成し、この封止領域S内に有機EL素子130からなる自発光素子部を形成している。

【0041】

有機EL素子130からなる自発光素子部は、図示の例では、第1電極131を絶縁層134で区画しており、区画された第1電極131の下に各有機EL素子130による単位表示領域(130R,130G,130B)を形成している。また、封止領域Sを形成する封止部材1111の内面には乾燥手段140が取り付けられて、湿気による有機EL素子130の劣化を防止している。

【0042】

また、支持基板110の端部に形成される引出領域110A上には、第1電極131と同材料,同工程で形成される第1の電極層1121Aが、第1電極131とは絶縁層134で絶縁された状態でパターン形成されている。第1の電極層1121Aの引出配線部分には、銀合金等を含む低抵抗配線部分を形成する第2の電極層1121Bが形成されており、更にその上に、必要に応じてIZO(Indium Zinc Oxide)等の保護被膜1121Cが形成されて、第1の電極層1121A,第2の電極層1121B,保護被膜1121Cからなる引出配線部1121が形成されている。そして、封止領域S内端部で第2電極132の端部132aが引出配線部1121に接続されている。

【0043】

第1電極131の引出配線は、図示省略しているが、第1電極131を延出して封止領域S外に引き出すことによって形成することができる。この引出配線においても、前述した第2電極132の場合と同様に、Ag合金等を含む低抵抗配線部分を形成する電極層を形成することもできる。

そして、封止部材1111の引出配線部1121に臨む端縁1111E0は支持基板110と封止部材1111の貼り合わせ前に加工された孔加工縁によって形成されている。

【0044】

以下、有機ELユニット100aの細部について、更に具体的に説明する。

a.電極;

第1電極131,第2電極132は、一方が陰極側、他方が陽極側に設定される。陽極側は陰極側より仕事関数の高い材料で構成され、クロム(Cr)、モリブデン(Mo)、ニッケル(Ni)、白金(Pt)等の金属膜やITO、IZO等の透明導電膜が用いられる。逆に陰極側は陽極側より仕事関数の低い材料で構成され、アルカリ金属(Li,Na,K,Rb,Cs)、アルカリ土類金属(Be,Mg,Ca,Sr,Ba)、希土類金属等、仕事関数の低い金属、その化合物、又はそれらを含む合金、ドープされたポリアニリンやドープされたポリフェニレンビニレン等の非晶質半導体、Cr2 O3 、NiO、Mn2 O5 等の酸化物を使用できる。また、第1電極131,第2電極132ともに透明な材料により構成した場合には、光の放出側と反対の電極側に反射膜を設けた構成にすることもできる。

【0045】

引出配線部(図示の引出配線部1121及び第1電極131の引出配線)には、有機ELユニット100aを駆動する駆動回路部品やフレキシブル配線基板が接続されるが、可能な限り低抵抗に形成することが好ましく、前述したように、Ag,Cr,Al等の低抵抗金属やその合金で電極層を積層するか、或いはこれらの低抵抗金属電極単独で形成することができる。

【0046】

b.成膜層;

成膜層133は、少なくとも発光層を含む単層又は多層の成膜層からなるが、層構成はどのように形成されていても良い。一般には、図10に示すように、陽極側から陰極側に向けて、正孔輸送層133A、発光層133B、電子輸送層133Cを積層させたものを用いることができるが、発光層133B、正孔輸送層133A、電子輸送層133Cはそれぞれ1層だけでなく複数層積層して設けても良く、正孔輸送層133A、電子輸送層133Cについてはどちらかの層を省略しても、両方の層を省略しても構わない。また、正孔注入層、電子注入層等の有機材料層を用途に応じて挿入することも可能である。正孔輸送層133A、発光層133B、電子輸送層133Cは従来の使用されている材料(高分子材料、低分子材料を問わない)を適宜選択して採用できる。

また、発光層133Bを形成する発光材料においては、1重項励起状態から基底状態に戻る際の発光(蛍光)と3重項励起状態から基底状態に戻る際の発光(りん光)のどちらを採用しても良い。

【0047】

c.封止部材;

有機ELユニット100aにおいて、有機EL素子130を気密に封止するための封止部材1111としては、ガラス製、プラスチック製、金属製等による板状部材を用いることができる。ガラス製の封止基板にプレス成形,エッチング,ブラスト処理等の加工によって封止用凹部(一段掘り込み、二段掘り込みを問わない)を形成したものを用いることもできるし、或いは平板ガラスを使用してガラス(プラスチックでも良い)製のスペーサにより支持基板110との間に封止領域Sを形成することもできる。また、上記のような封止部材により封止領域Sを形成する気密封止法を利用しても良く、封止領域S内に例えば樹脂やシリコーンオイル等の充填剤を封入したもの、例えば樹脂フィルムと金属箔で封止した固体封止法、バリア膜等で有機EL素子130を封止する膜封止法でも良い。

【0048】

d.接着剤;

接着層1112を形成する接着剤は、熱硬化型,化学硬化型(2液混合),光(紫外線)硬化型等を使用することができ、材料としてアクリル樹脂,エポキシ樹脂,ポリエステル,ポリオレフィン等を用いることができる。特には、加熱処理を要さず即硬化性の高い紫外線硬化型のエポキシ樹脂製接着剤の使用が好ましい。

【0049】

e.乾燥手段;

乾燥手段140は、ゼオライト,シリカゲル,カーボン,カーボンナノチューブ等の物理的乾燥剤、アルカリ金属酸化物,金属ハロゲン化物,過酸化塩素等の化学的乾燥剤、有機金属錯体をトルエン,キシレン,脂肪族有機溶剤等の石油系溶媒に溶解した乾燥剤、乾燥剤粒子を透明性を有するポリエチレン,ポリイソプレン,ポリビニルシンナエート等のバインダに分散させた乾燥剤により形成することができる。

【0050】

f.有機ELユニット100aの各種方式等;

本発明の実施例である有機ELユニット100aとしては、本発明の要旨を逸脱しない範囲で各種の設計変更が可能である。例えば、有機EL素子130の発光形態は、前述したように支持基板110側から光を取り出すボトムエミッション方式でも、封止部材1111側から光を取り出すトップエミッション方式でも構わなく(この場合封止部材1111を透明材料にする必要がある)、マルチフォトン構造を採用しても構わない。また、有機ELユニット100aは単色表示であっても複数色表示であっても良く、複数色表示を実現するためには、塗り分け方式を含むことは勿論のこと、白色や青色等の単色の発光を有する有機EL素子を単数または複数備える有機ELユニット100aにカラーフィルタや蛍光材料による色変換層を組み合わせた方式(CF方式、CCM方式)、2色以上の単位表示領域を縦に積層し一つの単位表示領域を形成した方式(SOLED(transparent Stacked OLED)方式)、異なる発光色の低分子有機材料を予め異なるフィルム上に成膜してレーザによる熱転写で一つの基板上に転写するレーザ転写方式、等を採用することができる。また、図示の例ではパッシブ駆動方式を示しているが、支持基板110としてTFT基板を採用し、その上に平坦化層を形成した上に第1電極131を形成するようにして、アクディブ駆動方式を採用したものであってもよい。

【0051】

以上説明したように、自発光ユニットは、自発光モジュール10とフレーム30を有し、フレーム30は、自発光モジュール10の一部又は全部を覆い当該自発光モジュール10を保護し、自発光モジュール10を被取付部材113に取り付ける取付部33が形成され、自発光モジュール10に、フレーム30が一体成形されているので、煩雑な工程を行うことなく、短時間に製造することができる。また、本発明に係る自発光ユニット100は被取付部材113への取付位置精度が向上する。

【図面の簡単な説明】

【0052】

【図1】一般的な自発光ユニット100Jを説明するための分解斜視図である。

【図2】図1に示した組立後の自発光ユニット100Jを説明するための図である。(a)は自発光ユニット100Jの裏面側の斜視図であり、(b)は自発光ユニット100Jの表面側の斜視図である。

【図3】本発明の一実施形態に係る自発光ユニット100を採用した携帯電話機1を説明するための斜視図である。

【図4】図3に示した第1筐体部11を説明するための分解斜視図である。

【図5】図4に示した本発明の一実施形態に係る自発光ユニット100を説明するための図である。(a)は自発光ユニット100の表面側を示す斜視図であり、(b)は裏面側を示す斜視図である。

【図6】図5に示した自発光ユニット100の内の自発光モジュール10を説明するための図である。(a)は自発光モジュール10の正面側を示す斜視図であり、(b)は裏面側を示す斜視図である。

【図7】図5(a)に示した自発光ユニット100のA−A線に沿った断面図である。

【図8】図3〜7に示した本発明の一実施形態に係る自発光ユニット100の製造方法を説明するためのフローチャートである。

【図9】図3〜7に示した本発明の一実施形態に係る自発光ユニット100の製造方法を説明するための図である。

【図10】本発明の他の実施形態に係る自発光ユニットを説明するための断面図である。

【符号の説明】

【0053】

1 携帯電話機

4 自発光素子

10 自発光モジュール

21 基板(透明基板)

22 引出配線

23 駆動回路(ドライバ)

24 配線基板

25 封止部材

26 保護層

27 識別情報(型番号)

28 接着部材

29 円偏光板

30 フレーム(樹脂ホルダ)

31 開口部

32 係止部

33 取付部

34 配線基板用凹部

35 開口孔部

41 下部

42 成膜層(自発光層を含む発光機能層)

43 上部電極

250 接着層

100 自発光ユニット

【技術分野】

【0001】

本発明は、自発光ユニット、および自発光ユニットの製造方法に関するものである。

【背景技術】

【0002】

例えば、有機EL(エレクトロルミネッセンス)素子等の自発光素子を採用した自発光表示パネルや、液晶表示素子を採用した液晶表示パネル等の表示パネルが知られている。一般的な表示パネルでは、別途、型枠形成工程等により形成されたフレーム(ホルダ)に、その表示パネルを収容している。例えば特許文献1には、表示素子がホルダ内に収容された携帯端末機器が開示されている。

【0003】

一般的な自発光ユニット100Jは、例えば図1に示すように、自発光モジュール10、および保護用のフレーム30Jを有する。自発光モジュール10は、例えば透明基板(基板)21上に形成された下部電極と上部電極間に、自発光層を含む発光機能層が挟持された基本構造の自発光素子を一つ又は複数個備えている。また基板21上には、自発光素子の下部電極や上部電極に接続された引出配線22が形成され、引出配線22には駆動回路(ドライバ)23が電気的に接続され、駆動回路23にはフレキシブル配線基板(配線基板)24が電気的に接続されている。また基板21上に形成された自発光素子を気密に封止するように封止部材25が備えられ、引出配線22や駆動回路23上には保護層26が形成されている。また封止部材25の中央部付近には識別情報(型番号)27等が印刷表示されている。

一方、フレーム30Jは、例えば型枠形成工程等により形成され、例えば図1に示すように、一方の面側に開口部31が形成され、側面部の開口部近傍に基板21を固定するための爪形状の係止部32が形成され、側面部の裏面近傍に、被取付部材である筐体部にフレーム30Jを固定するための取付部33が形成されている。また、フレーム30Jの一側面部には配線基板用凹部34が形成され、裏面側略中央部付近には開口孔部35が形成されている。

【0004】

図2は図1に示した組立後の自発光ユニット100Jを説明するための図である。詳細には図2(a)は自発光ユニット100Jの裏面側の斜視図であり、図2(b)は自発光ユニット100Jの表面側の斜視図である。

次に、上記構成の基板21とフレーム30Jとを組み立てる。詳細には、図1,図2(a),(b)に示すように、封止部材25上に両面テープ等の接着剤28を取り付け、自発光モジュール10をレーム30Jの開口部31内に嵌合させて固定させる。この際、係止部3が基板21の端部に係止することにより、基板21とフレーム30Jとが固定される。また基板21上に反射防止用の円偏光板29が配設される。また、フレーム30Jの開口孔部35からは、封止部材25の中央部付近に印刷表示されている識別情報(型番号)27等が視認可能である。そして上記組立後の自発光ユニット100Jを、例えば被取付部材として携帯電話機等の筐体部に嵌め込み、爪形状の取付部33により筐体部に固定する。

【0005】

【特許文献1】特開2005−151376号公報(第2図、第3図)

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述したように、一般的な自発光ユニット100Jでは、自発光モジュール10とは別工程にて形成したフレーム(樹脂ホルダ)30Jと、自発光モジュール10とを組み立てる工程が必要であり、製造時間に長時間を要する。また組立工程時に、自発光モジュール10とフレーム30Jとの間に、両面テープ等の接着剤28を配設する煩雑な工程が必要であり、製造時間に長時間を要する。また、組立工程時に透明基板21のエッジ部が、組立装置を破損したり、組立作業者を傷つけてしまう場合がある。

また、一般的な自発光ユニット100Jでは、フレーム30Jと自発光モジュール10の組立工程時に、取付位置の調整を行う必要があり、更に自発光ユニット100Jを被取付部材に取り付ける際にも取付位置の調整を行う必要があり、被取付部材に対する自発光モジュール10Jの取付位置の位置精度が比較的低い場合がある。

【0007】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、自発光素子が基板上に形成された自発光モジュールと、その自発光モジュールを保護するフレームとを備えた自発光ユニットを、煩雑な工程を行うことなく、短時間に製造することができる自発光ユニットの製造方法を提供すること、高精度に被取付部材に取り付け可能な自発光ユニットを提供すること、等が本発明の目的である。

【課題を解決するための手段】

【0008】

このような目的を達成するために、本発明は、以下の各独立請求項に係る構成を少なくとも具備するものである。

請求項1に記載の発明に係る自発光ユニットは、基板上に直接又は他の層を介して下部電極が形成され、前記下部電極上に成膜層が積層され、前記成膜層上に上部電極が形成された自発光素子を一つ又は複数有する自発光モジュールと、前記自発光モジュールの一部又は全部を覆い当該自発光モジュールを保護するフレームと、を有し、前記自発光モジュールに、前記フレームが一体成形されていることを特徴とする。

【0009】

請求項10に記載の発明に係る自発光ユニットの製造方法は、基板上に直接又は他の層を介して下部電極を形成し、前記下部電極上に成膜層を積層し、前記成膜層上に上部電極を形成した自発光素子を一つ又は複数有する自発光モジュールを形成する工程と、前記工程により形成された前記自発光モジュールの一部又は全部を覆い当該自発光モジュールを保護するフレームを形成する工程とを有し、前記フレームを形成する工程は、前記自発光モジュールに、前記フレームを一体成形することを特徴とする。

【発明を実施するための最良の形態】

【0010】

本発明の一実施形態に係る自発光ユニットは、自発光モジュールとフレームとを有する。自発光モジュールは、基板上に直接又は他の層を介して下部電極が形成され、下部電極上に成膜層が積層され、成膜層上に上部電極が形成された自発光素子を一つ又は複数有する。フレームは、自発光モジュールの一部又は全部を覆い当該自発光モジュールを保護する。またフレームには自発光モジュールを被取付部材に取り付ける取付部が形成されている。本実施形態に係る自発光ユニットは、自発光モジュールにフレームが一体成形されている。このフレームを形成する場合には、例えば樹脂材料による型枠成形法又は2液混合成形法により、自発光モジュールにフレームを一体成形する。

【0011】

上述した構成の自発光ユニットは、自発光素子が基板上に形成された自発光モジュールに、その自発光モジュールを保護するフレームが一体成形されているので、煩雑な工程を行うことなく、短時間に製造することができる。また一般的な自発光ユニットでは、自発光モジュールとフレームとを別々に形成した後、それらを組み立て、その後更に自発光ユニットを被取付部材に取り付けるために、取付位置の位置精度が比較的低いが、本発明に係る自発光ユニットでは、自発光モジュールとフレームとが一体成形されているので、一般的な自発光ユニットと比べて取付位置の位置精度が向上する。

以下、本発明の一実施形態を図面を参照しながら説明する。

【0012】

図3は、本発明の一実施形態に係る自発光ユニット100を採用した携帯電話機1を説明するための斜視図である。本実施形態では自発光ユニット100を携帯電話機に適用したが、この形態に限られるのもではない。各種装置にも適用可能である。

【0013】

本実施形態に係る携帯電話機1は、例えば図3に示すように折り畳み型携帯電話機であり、第1筐体部(受話部)11、第2筐体部(送話部)12、およびヒンジ部13を有する。

第1筐体部11は受話機能を有し、例えば筐体部の表面側中央部付近に自発光ユニット(表示部)100を備え、上端部付近にスピーカ111を備えている。第2筐体部12は送話機能を有し、例えば筐体部の中央部付近に操作部121を備え、下端部付近にマイクロフォン122を備えている。ヒンジ部13は、第1筐体部11および第2筐体部12を回転可能に連結する。また携帯電話機1は装置全体を統括的に制御する制御回路を有し、制御回路が各構成要素、詳細には自発光ユニット100、スピーカ111、操作部121、マイクロフォン122、および通信回路等を制御する。自発光ユニット100は本発明に係る自発光ユニット100の一実施形態に相当する。

【0014】

図4は図3に示した第1筐体部11を説明するための分解斜視図である。図5は図4に示した本発明の一実施形態に係る自発光ユニット100を説明するための図である。図5(a)は自発光ユニット100の表面側を示す斜視図であり、図5(b)は裏面側を示す斜視図である。図6は図5に示した自発光ユニット100の内の自発光モジュール10を説明するための図である。図6(a)は自発光モジュール10の正面側を示す斜視図であり、図6(b)は裏面側を示す斜視図である。図7は図5(a)に示した自発光ユニット100のA−A線に沿った断面図である。図7において駆動回路23等は省略している。

【0015】

第1筐体部11は、例えば図4に示すように、上面部材112、自発光ユニット100、および被取付部材(ケース)113を有する。上面部材112は、自発光ユニット100の上面側に配置され、自発光ユニット100を保護する。上面部材112は、例えば図4に示すように、自発光ユニット100の表示領域に対応する位置に光透過部112aが形成されている。

自発光ユニット100は、自発光モジュール10、およびフレーム(ホルダ)30を有する。フレーム30は、自発光モジュール10の一部又は全部を覆い、当該自発光モジュール10を保護する。またフレーム30は、自発光モジュール10を第1筐体部11に取り付ける取付部33を備える。詳細には、本実施形態に係るフレーム30は、図5(a),(b),7に示すように、基板21の裏面側および側面部を覆うように開口部31が形成され、側面部又は裏面部に、被取付部材113にフレーム30を固定するための取付部33が形成されている。詳細には取付部33は、例えば図4,5に示すように、フレーム30の側面部に、外側に向かって爪形状の係止部を備える。また例えば図5(a)に示すようにフレーム30の裏面側略中央部付近には開口孔部35が形成されている。開口孔部35からは、封止部材25の中央部付近に印刷表示されている識別情報(型番号)27等が視認可能である。フレーム30は、後述するように例えば樹脂材料による型枠成形法や2液混合成形法等の各種製造方法により、自発光モジュール10に一体成形される。

【0016】

被取付部材113には、自発光ユニット100の形状に応じた形状の格納部113aが形成されており、格納部113aに自発光ユニット100が嵌合することにより、自発光ユニット100が第1筐体部11に固定される。詳細には図4に示すように、格納部113aは、自発光ユニット100の外側面形状に応じた内面形状の凸状部113bが形成されている。凸状部113bには、フレーム30の取付部33の位置に対応する位置に被係止部113cが形成されている。本実施形態に係る凸状部113bは、例えば図4に示すように、凸状部113bの内側面部に穴形状の被係止部113cを備える。穴形状の被係止部113cと爪形状の取付部33とが係止することにより、被取付部材113と自発光ユニット100とが固定される。

【0017】

自発光モジュール10は、例えば図6,7に示すように、基板21上に直接又は他の層を介して下部電極41が形成され、下部電極41上に、自発光層を含む成膜層(発光機能層)42が積層され、成膜層42上に上部電極43が形成された自発光素子4を一つ又は複数個有する。また図6に示すように、自発光モジュール10は、基板21上に、自発光素子4の下部電極41や上部電極43に接続された引出配線22が形成され、引出配線22には自発光素子4を駆動する駆動回路(ドライバ)23が電気的に接続するように配設され、駆動回路23にフレキシブル配線基板(配線基板)24が例えば異方導電膜(ACF)等の導電材料を介して電気的に接続されている。この配線基板24は、一端部が駆動回路23に電気的に接続され、他端部が外部回路(不図示の制御回路等)に接続可能である。また、基板21上に形成された自発光素子を気密に封止するように、接着層250を介して封止部材25が配設されている。

【0018】

本実施形態に係る自発光モジュール10は、引出配線22や駆動回路23上に、引出配線22を保護する保護層が形成されていない。後述するように本実施形態に係る自発光ユニット100では、自発光モジュール10にフレーム30が一体形成されるので、引出配線22や駆動回路23をフレーム30により直接保護する。このため一般的な自発光モジュール10Jのように保護層を形成しなくともよい。こうすることで製造時間を短縮することができ、また製造コストを低減することができ、また薄型化することができる。更に、曲面や複雑な形状を有する自発光ユニット100であっても比較的簡単にフレーム30と一体化することが可能である。

【0019】

本実施形態に係る自発光ユニット100では、自発光モジュール10にフレーム30が一体成形されるので、封止部材25とフレーム30とが密着している。このため一般的な自発光モジュール10Jのように封止部材25を配設しなくともよい。こうすることで製造時間を短縮することができ、また製造コストを低減することができ、また薄型化することができる。

【0020】

また本実施形態に係る自発光ユニット100では、自発光モジュール10にフレーム30が一体成形されるので、封止部材25とフレーム30との間に両面テープなどの接着剤を設ける必要がない。こうすることで製造時間を短縮することができ、また製造コストを低減することができ、また薄型化することができる。

【0021】

フレーム30の形状としては、自発光モジュール10の形状や被取付部材113の形状、曲げ強度、取付強度、放熱構造、保護構造等に基づいて、任意の形状に設定することができる。詳細には、実施形態に係るフレーム30は、封止部材25の一部又は全部を覆うように自発光モジュール10と一体成形されている。またフレーム30は、駆動回路23の一部又は全部を覆うように自発光モジュール10と一体成形されている。またフレーム30は、図5(b)に示すように自発光モジュール10の表示領域R10を除いた全部又は一部の領域を覆うように自発光モジュール10と一体成形されている。またフレーム30は、配線基板24の一部又は全部を覆うように、自発光モジュール10と一体成形されている。また、フレーム30は、基板21のエッジ部の一部又は全部を覆うように、自発光モジュール10と一体成形されている。

【0022】

図8は、図3〜7に示した本発明の一実施形態に係る自発光ユニット100の製造方法を説明するためのフローチャートである。図9は、図3〜7に示した本発明の一実施形態に係る自発光ユニット100の製造方法を説明するための図である。上記構成の自発光ユニット100の製造方法を図3〜9を参照しながら説明する。

【0023】

先ずステップS1Aにおいて、自発光素子形成工程を行う。詳細には例えば図9(a)に示すように、ガラス等の透明基板21上に直接又は他の層を介して下部電極41を形成し、下部電極41上に、自発光層を含む成膜層(発光機能層)42を積層し、成膜層42上に上部電極43を形成して自発光素子4を生成する。基板21上には一つ又は複数個の自発光素子4が形成される。

また、ステップS1Bにおいて、封止部材形成工程を行う。詳細には例えばガラス製、プラスチック製、金属製等による板状部材に、エッチングやブラスト処理、等の加工によって封止用凹部25aを形成しても良く、板状部材を深堀り加工、型枠形成等で封止用凹部25aを形成しても良い。

【0024】

次にステップS2において、図9(b)に示すように、その封止部材25を接着層250を介して、基板21上に形成された自発光素子4を気密に封止する。また、封止部材25に封止用凹部25aを形成せずに、接着剤250にスペーサを混入させて板状部材25と基板21を間隙を設けて接合しても良く、板状の封止部材25と基板21との間に樹脂等の封止部材を形成した固体封止法により気密に封止しても構わない。

ステップS3において、図9(b)に示すように、基板21上に、不図示の駆動回路23や、例えば異方導電膜(ACF)等の導電材料231を介してフレキシブル配線基板(配線基板)24等を配設することで、自発光モジュール10を形成する。

【0025】

ステップS4において、例えば樹脂材料による型枠成形法又は2液混合成形法等の各種製造方法により、フレーム一体成形工程を行う。詳細には、先ず自発光モジュール10を型枠成形用の型枠50内にセットする。型枠50は、例えば図9(c)に示すように、外型枠51、および内型枠52を有する。外型枠51は、例えば凹状に形成され、内面がフレーム30の外面形状に応じた形状に設定されている。内型枠52は、例えば図9(c)に示すように、外型枠51の凹部内側に位置するように配置され、一方の面側52aに自発光モジュール10が接着剤や真空吸着装置等により固定可能である。この外型枠51、内型枠52、および自発光モジュール10により形成される中空空間53が、フレーム30の形状となるように設定されている。次に中空空間53内にフレーム30の材料を、例えば型枠50の材料充填用孔部50aから流入して、自発光モジュール10にフレーム30を一体成形することで、自発光ユニット100が形成される。

【0026】

フレーム一体成形工程において、型枠成形法は上述したように型枠50に自発光モジュール10をセットした状態で、流動性を有する樹脂などの材料を型枠内に流入して、所定時間後熱変化により、所望の形状に硬化させてフレームを一体成形する製造方法である。

例えば高温(例えば約200〜300℃程度)の射出材料を型枠50内に射出成形する場合に、例えば型枠50内に冷却液などを流動させて型枠50内を冷却する手段や、自発光モジュール10を直接冷却する手段等を設けることが好ましい。この冷却手段を設けることにより、自発光モジュール10への熱伝導による自発光素子4の破損等の発生を防止することができる。

【0027】

また、例えば自発光モジュール10への熱による破損等の発生を防止するために、2段型枠成形法を行ってもよい。詳細には先ず低温の射出材料により自発光モジュール10にフレーム30を一体成形し、所定時間後、その表面上に更に高温の射出材料により射出成形を行う。こうすることにより自発光モジュール10には先ず低温の射出材料が接することで、自発光モジュール10への熱伝導が比較的小さくなり、自発光モジュール10への熱による破損等の発生を防止することができる。更にその表面上に高温の射出材料が接しても、第1層目が熱伝導性が低い樹脂により形成されているので、自発光モジュール10への熱伝導が更に小さくなるので、自発光モジュール10への熱による破損等の発生を防止することができる。

【0028】

また、例えば型枠50に自発光モジュール10をセットした状態で、例えばエポキシ等の2種類の混合液体を型枠内に流入させ、化学反応により混合液体が硬化することで所望の形状のフレームを一体成形してもよい。また、上記製造方法でなくても、自発光モジュール10にフレーム30が一体成形する既知の製造方法により、自発光ユニット100を形成してもよい。

【0029】

次に、ステップS5において、脱離工程を行う。詳細には図9(c),(d)に示すように、型枠50の外型枠51と内型枠52とを互いに離反するように移動させて、型枠50から自発光ユニット100を脱離して、自発光ユニット100を取り出す。そして自発光ユニット100の基板21上の表示面側に、反射防止用の円偏光板29を配設する。

ステップS6において、その自発光ユニット100を被取付部材113に取り付ける工程を行う。例えば図4に示すように、被取付部材113にの規定位置に取り付ける。

【0030】

以上説明したように、自発光ユニット100は、自発光モジュール10とフレーム30を有し、フレーム30は、自発光モジュール10の一部又は全部を覆い当該自発光モジュール10を保護し、自発光モジュール10を被取付部材113に取り付ける取付部33が形成され、自発光モジュール10に、フレーム30が一体成形されるので、煩雑な工程を行うことなく、短時間に製造することができる。

【0031】

また、例えば液晶表示パネルでは、バックライトを設ける必要があり、液晶モジュールに直接、樹脂等によりフレームを一体成形することができない。一方、本発明に係る自発光ユニット100では、有機ELモジュール等の自発光モジュールを採用しているので、バックライトを設ける必要がなく、樹脂等により自発光モジュール10と、フレーム30とを一体成形することができる。

【0032】

また、一般的な自発光ユニットでは、自発光モジュール10と、フレーム30Jとを別々に形成した後、次に自発光モジュール10とフレーム30Jとを嵌合して、自発光ユニット100を組み立てるが、例えば自発光ユニット組立時に、自発光モジュールのガラス基板のエッジ部が、組立機械を破損したり、組立作業者を傷つけてしまう場合がある。一方、本発明に係る自発光ユニット100では、自発光モジュール10とフレーム30とが一体成形されているので、ガラス基板21のエッジ部が組立機械が破損したり、組立作業者を傷つけることがなくなり、製造時の安全性が向上する。

【0033】

また、一般的な自発光モジュールでは、自発光モジュール10とフレーム30Jとを組み立てる際に、自発光モジュール10とフレーム30J間に両面テープ等の接着剤を配設し、封止部材とフレームとを固定していたが、本発明に係る自発光ユニット100では、自発光モジュール10とフレーム30とが一体成形されているので、自発光モジュール10とフレーム30とが密着しており、両面テープ等の接着剤を配設する必要がない。このため接着剤を配設する工程を行う必要がなく、製造時間を短縮することができる。また、自発光モジュール10とフレーム30との間に接着剤を配設する必要がないので、自発光ユニット100を薄型化することができる。

【0034】

また、一般的な自発光モジュールでは、引出配線22や駆動回路23を保護するために保護膜を形成していたが、本発明に係る自発光ユニット100では、自発光モジュール10とフレーム30とが一体成形されており、フレーム30により直接、引出配線22を保護しているので、保護膜を形成する必要がなく、保護膜形成工程を省略することができる。このため製造時間を短縮することができる。また保護膜を形成していないので自発光ユニット100を薄型化することができる。

【0035】

また、本発明に係る自発光ユニット100の製造方法では、上述したように接着剤配設工程、フレーム組み立て工程、保護膜形成工程等を行う必要がないので、製造コストを低減することができる。

また、一般的な自発光ユニットでは、図1に示すようにフレーム30Jに、自発光モジュール10を固定するための爪形状の係止部32を形成していたが、本発明に係る自発光ユニット100では、自発光モジュール10にフレーム30が一体成形されているので、フレーム30に係止部32を形成する必要がなく製造工程を単純化することができ、製造コストを低減することができる。

【0036】

また、一般的な自発光ユニットでは、自発光モジュール10をフレーム30Jに嵌合させる際に、取付位置の調整を行う必要があった。更にその自発光ユニットを被取付部材へ取り付ける際にも、取付位置の調整を行う必要があった。つまり2回位置調整を行う必要があり、被取付部材に対する自発光ユニットの最終的な取付位置精度が小さかったが、本発明に係る自発光ユニット100では、自発光モジュール10にフレーム30が一体成形されているので、自発光ユニット100と被取付部材113との位置調整のみを行えばよく、従来と比べて、被取付部材113に対する自発光ユニット100の最終的な取付位置精度が向上する。また、被取付部材113へ自発光ユニット100を取り付ける作業が簡単になる。

【0037】

なお、本発明は上述した実施形態に限られるものではない。

本実施形態に係る自発光ユニット100では、フレーム30に取付部33として爪形状の係止部を形成したが、この形態に限られるものではない。自発光ユニット100と被取付部材113を互いに固定するような手段が設けられていればよい。

また、本実施形態では、自発光ユニット100を片面表示の表示部を備えた携帯電話機に適用したが、この形態に限られるものではない。例えば両面表示装置に本発明に係る自発光ユニット100を適用してもよい。

また、上述した実施形態に係る自発光ユニット100では、基板21上に、下部電極や上部電極に電気的に接続した引出配線22と、駆動回路23と、その駆動回路23に電気的に接続した配線基板(フレキシブル基板)24が形成されていたがこの形態に限られるものではない。例えば駆動回路23及び配線基板24の一方又は両方を形成しなくともよい。

上述した実施形態に係る自発光モジュール10では封止部材25を設けたが、封止部材25を設けることなく、直接自発光モジュール10にフレーム30を一体成形してもよい。こうすることで封止部材25を設ける工程を省略することができ、また製造時間を短縮することができる。

【0038】

また、本発明に係る自発光ユニット100を、携帯電話機以外にも、カーオーディオ、カーインパネ、パーソナルコンピュータ、PDA(Personal Digital Assistant)装置、電子手帳、トランシーバ、テレビジョン受信機、液晶表示装置のバックライト、映像機器、フラッシュ装置、ライトや照明装置、光電気変換装置、光通信装置等の各種装置にも適用可能である。

【0039】

また、自発光ユニット100は上述した形態に限られるものではない。以下、図10を参照しながら、上述した自発光ユニット100の一具体例として有機ELユニット100aを例に挙げて、具体構成を説明する。

【0040】

有機ELユニット100aの基本構成は、第1電極(第1の導電層)131と第2電極(第2の導電層)132との間に成膜層133を挟持して支持基板110上に複数の有機EL素子130を形成したものである。図示の例では、支持基板110上にSiO2 被覆層120aを形成しており、その上に形成される第1電極131をITO(Indium Tin Oxide)等の透明電極からなる陽極に設定し、第2電極132をAl等の金属材料からなる陰極に設定して、支持基板110側から光を取り出すボトムエミッション方式を構成している。また、成膜層133としては、正孔輸送層133A,発光層133B,電子輸送層133Cの3層構造の例を示している。そして、支持基板110と封止部材1111とを接着層1112を介して窒素などの不活性ガス雰囲気中で貼り合わせることによって封止領域Sを形成し、この封止領域S内に有機EL素子130からなる自発光素子部を形成している。

【0041】

有機EL素子130からなる自発光素子部は、図示の例では、第1電極131を絶縁層134で区画しており、区画された第1電極131の下に各有機EL素子130による単位表示領域(130R,130G,130B)を形成している。また、封止領域Sを形成する封止部材1111の内面には乾燥手段140が取り付けられて、湿気による有機EL素子130の劣化を防止している。

【0042】

また、支持基板110の端部に形成される引出領域110A上には、第1電極131と同材料,同工程で形成される第1の電極層1121Aが、第1電極131とは絶縁層134で絶縁された状態でパターン形成されている。第1の電極層1121Aの引出配線部分には、銀合金等を含む低抵抗配線部分を形成する第2の電極層1121Bが形成されており、更にその上に、必要に応じてIZO(Indium Zinc Oxide)等の保護被膜1121Cが形成されて、第1の電極層1121A,第2の電極層1121B,保護被膜1121Cからなる引出配線部1121が形成されている。そして、封止領域S内端部で第2電極132の端部132aが引出配線部1121に接続されている。

【0043】

第1電極131の引出配線は、図示省略しているが、第1電極131を延出して封止領域S外に引き出すことによって形成することができる。この引出配線においても、前述した第2電極132の場合と同様に、Ag合金等を含む低抵抗配線部分を形成する電極層を形成することもできる。

そして、封止部材1111の引出配線部1121に臨む端縁1111E0は支持基板110と封止部材1111の貼り合わせ前に加工された孔加工縁によって形成されている。

【0044】

以下、有機ELユニット100aの細部について、更に具体的に説明する。

a.電極;

第1電極131,第2電極132は、一方が陰極側、他方が陽極側に設定される。陽極側は陰極側より仕事関数の高い材料で構成され、クロム(Cr)、モリブデン(Mo)、ニッケル(Ni)、白金(Pt)等の金属膜やITO、IZO等の透明導電膜が用いられる。逆に陰極側は陽極側より仕事関数の低い材料で構成され、アルカリ金属(Li,Na,K,Rb,Cs)、アルカリ土類金属(Be,Mg,Ca,Sr,Ba)、希土類金属等、仕事関数の低い金属、その化合物、又はそれらを含む合金、ドープされたポリアニリンやドープされたポリフェニレンビニレン等の非晶質半導体、Cr2 O3 、NiO、Mn2 O5 等の酸化物を使用できる。また、第1電極131,第2電極132ともに透明な材料により構成した場合には、光の放出側と反対の電極側に反射膜を設けた構成にすることもできる。

【0045】

引出配線部(図示の引出配線部1121及び第1電極131の引出配線)には、有機ELユニット100aを駆動する駆動回路部品やフレキシブル配線基板が接続されるが、可能な限り低抵抗に形成することが好ましく、前述したように、Ag,Cr,Al等の低抵抗金属やその合金で電極層を積層するか、或いはこれらの低抵抗金属電極単独で形成することができる。

【0046】

b.成膜層;

成膜層133は、少なくとも発光層を含む単層又は多層の成膜層からなるが、層構成はどのように形成されていても良い。一般には、図10に示すように、陽極側から陰極側に向けて、正孔輸送層133A、発光層133B、電子輸送層133Cを積層させたものを用いることができるが、発光層133B、正孔輸送層133A、電子輸送層133Cはそれぞれ1層だけでなく複数層積層して設けても良く、正孔輸送層133A、電子輸送層133Cについてはどちらかの層を省略しても、両方の層を省略しても構わない。また、正孔注入層、電子注入層等の有機材料層を用途に応じて挿入することも可能である。正孔輸送層133A、発光層133B、電子輸送層133Cは従来の使用されている材料(高分子材料、低分子材料を問わない)を適宜選択して採用できる。

また、発光層133Bを形成する発光材料においては、1重項励起状態から基底状態に戻る際の発光(蛍光)と3重項励起状態から基底状態に戻る際の発光(りん光)のどちらを採用しても良い。

【0047】

c.封止部材;

有機ELユニット100aにおいて、有機EL素子130を気密に封止するための封止部材1111としては、ガラス製、プラスチック製、金属製等による板状部材を用いることができる。ガラス製の封止基板にプレス成形,エッチング,ブラスト処理等の加工によって封止用凹部(一段掘り込み、二段掘り込みを問わない)を形成したものを用いることもできるし、或いは平板ガラスを使用してガラス(プラスチックでも良い)製のスペーサにより支持基板110との間に封止領域Sを形成することもできる。また、上記のような封止部材により封止領域Sを形成する気密封止法を利用しても良く、封止領域S内に例えば樹脂やシリコーンオイル等の充填剤を封入したもの、例えば樹脂フィルムと金属箔で封止した固体封止法、バリア膜等で有機EL素子130を封止する膜封止法でも良い。

【0048】

d.接着剤;

接着層1112を形成する接着剤は、熱硬化型,化学硬化型(2液混合),光(紫外線)硬化型等を使用することができ、材料としてアクリル樹脂,エポキシ樹脂,ポリエステル,ポリオレフィン等を用いることができる。特には、加熱処理を要さず即硬化性の高い紫外線硬化型のエポキシ樹脂製接着剤の使用が好ましい。

【0049】

e.乾燥手段;

乾燥手段140は、ゼオライト,シリカゲル,カーボン,カーボンナノチューブ等の物理的乾燥剤、アルカリ金属酸化物,金属ハロゲン化物,過酸化塩素等の化学的乾燥剤、有機金属錯体をトルエン,キシレン,脂肪族有機溶剤等の石油系溶媒に溶解した乾燥剤、乾燥剤粒子を透明性を有するポリエチレン,ポリイソプレン,ポリビニルシンナエート等のバインダに分散させた乾燥剤により形成することができる。

【0050】

f.有機ELユニット100aの各種方式等;

本発明の実施例である有機ELユニット100aとしては、本発明の要旨を逸脱しない範囲で各種の設計変更が可能である。例えば、有機EL素子130の発光形態は、前述したように支持基板110側から光を取り出すボトムエミッション方式でも、封止部材1111側から光を取り出すトップエミッション方式でも構わなく(この場合封止部材1111を透明材料にする必要がある)、マルチフォトン構造を採用しても構わない。また、有機ELユニット100aは単色表示であっても複数色表示であっても良く、複数色表示を実現するためには、塗り分け方式を含むことは勿論のこと、白色や青色等の単色の発光を有する有機EL素子を単数または複数備える有機ELユニット100aにカラーフィルタや蛍光材料による色変換層を組み合わせた方式(CF方式、CCM方式)、2色以上の単位表示領域を縦に積層し一つの単位表示領域を形成した方式(SOLED(transparent Stacked OLED)方式)、異なる発光色の低分子有機材料を予め異なるフィルム上に成膜してレーザによる熱転写で一つの基板上に転写するレーザ転写方式、等を採用することができる。また、図示の例ではパッシブ駆動方式を示しているが、支持基板110としてTFT基板を採用し、その上に平坦化層を形成した上に第1電極131を形成するようにして、アクディブ駆動方式を採用したものであってもよい。

【0051】

以上説明したように、自発光ユニットは、自発光モジュール10とフレーム30を有し、フレーム30は、自発光モジュール10の一部又は全部を覆い当該自発光モジュール10を保護し、自発光モジュール10を被取付部材113に取り付ける取付部33が形成され、自発光モジュール10に、フレーム30が一体成形されているので、煩雑な工程を行うことなく、短時間に製造することができる。また、本発明に係る自発光ユニット100は被取付部材113への取付位置精度が向上する。

【図面の簡単な説明】

【0052】

【図1】一般的な自発光ユニット100Jを説明するための分解斜視図である。

【図2】図1に示した組立後の自発光ユニット100Jを説明するための図である。(a)は自発光ユニット100Jの裏面側の斜視図であり、(b)は自発光ユニット100Jの表面側の斜視図である。

【図3】本発明の一実施形態に係る自発光ユニット100を採用した携帯電話機1を説明するための斜視図である。

【図4】図3に示した第1筐体部11を説明するための分解斜視図である。

【図5】図4に示した本発明の一実施形態に係る自発光ユニット100を説明するための図である。(a)は自発光ユニット100の表面側を示す斜視図であり、(b)は裏面側を示す斜視図である。

【図6】図5に示した自発光ユニット100の内の自発光モジュール10を説明するための図である。(a)は自発光モジュール10の正面側を示す斜視図であり、(b)は裏面側を示す斜視図である。

【図7】図5(a)に示した自発光ユニット100のA−A線に沿った断面図である。

【図8】図3〜7に示した本発明の一実施形態に係る自発光ユニット100の製造方法を説明するためのフローチャートである。

【図9】図3〜7に示した本発明の一実施形態に係る自発光ユニット100の製造方法を説明するための図である。

【図10】本発明の他の実施形態に係る自発光ユニットを説明するための断面図である。

【符号の説明】

【0053】

1 携帯電話機

4 自発光素子

10 自発光モジュール

21 基板(透明基板)

22 引出配線

23 駆動回路(ドライバ)

24 配線基板

25 封止部材

26 保護層

27 識別情報(型番号)

28 接着部材

29 円偏光板

30 フレーム(樹脂ホルダ)

31 開口部

32 係止部

33 取付部

34 配線基板用凹部

35 開口孔部

41 下部

42 成膜層(自発光層を含む発光機能層)

43 上部電極

250 接着層

100 自発光ユニット

【特許請求の範囲】

【請求項1】

基板上に直接又は他の層を介して下部電極が形成され、前記下部電極上に成膜層が積層され、前記成膜層上に上部電極が形成された自発光素子を一つ又は複数有する自発光モジュールと、

前記自発光モジュールの一部又は全部を覆い当該自発光モジュールを保護するフレームと、を有し、

前記自発光モジュールに、前記フレームが一体成形されていることを特徴とする自発光ユニット。

【請求項2】

前記フレームは、前記自発光モジュールを被取付部材に取り付ける取付部が形成されていることを特徴とする請求項1に記載の自発光ユニット。

【請求項3】

前記フレームは、樹脂材料による型枠成形法又は2液混合成形法により、前記自発光モジュールと一体成形されていることを特徴とする請求項1又は請求項2に記載の自発光ユニット。

【請求項4】

前記自発光モジュールは、前記基板上に、前記自発光素子を気密に封止する封止部材が形成され、

前記フレームは、前記封止部材の一部又は全部を覆うように、前記自発光モジュールと一体成形されていることを特徴とする請求項1から請求項3のいずれか一に記載の自発光ユニット。

【請求項5】

前記自発光モジュールは、前記基板上に、前記自発光素子を駆動する駆動回路が形成され、

前記フレームは、前記駆動回路の一部又は全部を覆うように、前記自発光モジュールと一体成形されていることを特徴とする請求項1から請求項4のいずれか一に記載の自発光ユニット。

【請求項6】

前記自発光モジュールは、一端部が前記駆動回路に電気的に接続され、他端部が外部回路に接続可能な配線基板が前記基板上に形成され、

前記フレームは、前記配線基板の一部又は全部を覆うように、前記自発光モジュールと一体成形されていることを特徴とする請求項5に記載の自発光ユニット。

【請求項7】

前記フレームは、前記自発光モジュールの表示領域を除いた全部又は一部の領域を覆うように、前記自発光モジュールと一体成形されていることを特徴とする請求項1から請求項6のいずれか一に記載の自発光ユニット。

【請求項8】

前記フレームの取付部は、前記フレームの側面部又は裏面部に形成され、前記被取付部材の被係止部に係止可能な爪状の係止部が形成されていることを特徴とする請求項1から請求項7のいずれか一に記載の自発光ユニット。

【請求項9】

前記フレームは、前記基板のエッジ部の一部又は全部を覆うように、前記自発光モジュールと一体成形されていることを特徴とする請求項1から請求項8のいずれか一に記載の自発光ユニット。

【請求項10】

基板上に直接又は他の層を介して下部電極を形成し、前記下部電極上に成膜層を積層し、前記成膜層上に上部電極を形成した自発光素子を一つ又は複数有する自発光モジュールを形成する工程と、

前記工程により形成された前記自発光モジュールの一部又は全部を覆い当該自発光モジュールを保護するフレームを形成する工程とを有し、

前記フレームを形成する工程は、前記自発光モジュールに、前記フレームを一体成形することを特徴とする自発光ユニットの製造方法。

【請求項11】

前記フレームを形成する工程は、前記フレームに自発光モジュールを被取付部材に取り付ける取付部を形成することを特徴とする請求項11に記載の自発光ユニットの製造方法。

【請求項12】

前記フレームは、樹脂材料による型枠成形法又は2液混合成形法により、前記自発光モジュールと一体成形することを特徴とする請求項10又は請求項11に記載の自発光ユニットの製造方法。

【請求項1】

基板上に直接又は他の層を介して下部電極が形成され、前記下部電極上に成膜層が積層され、前記成膜層上に上部電極が形成された自発光素子を一つ又は複数有する自発光モジュールと、

前記自発光モジュールの一部又は全部を覆い当該自発光モジュールを保護するフレームと、を有し、

前記自発光モジュールに、前記フレームが一体成形されていることを特徴とする自発光ユニット。

【請求項2】

前記フレームは、前記自発光モジュールを被取付部材に取り付ける取付部が形成されていることを特徴とする請求項1に記載の自発光ユニット。

【請求項3】

前記フレームは、樹脂材料による型枠成形法又は2液混合成形法により、前記自発光モジュールと一体成形されていることを特徴とする請求項1又は請求項2に記載の自発光ユニット。

【請求項4】

前記自発光モジュールは、前記基板上に、前記自発光素子を気密に封止する封止部材が形成され、

前記フレームは、前記封止部材の一部又は全部を覆うように、前記自発光モジュールと一体成形されていることを特徴とする請求項1から請求項3のいずれか一に記載の自発光ユニット。

【請求項5】

前記自発光モジュールは、前記基板上に、前記自発光素子を駆動する駆動回路が形成され、

前記フレームは、前記駆動回路の一部又は全部を覆うように、前記自発光モジュールと一体成形されていることを特徴とする請求項1から請求項4のいずれか一に記載の自発光ユニット。

【請求項6】

前記自発光モジュールは、一端部が前記駆動回路に電気的に接続され、他端部が外部回路に接続可能な配線基板が前記基板上に形成され、

前記フレームは、前記配線基板の一部又は全部を覆うように、前記自発光モジュールと一体成形されていることを特徴とする請求項5に記載の自発光ユニット。

【請求項7】

前記フレームは、前記自発光モジュールの表示領域を除いた全部又は一部の領域を覆うように、前記自発光モジュールと一体成形されていることを特徴とする請求項1から請求項6のいずれか一に記載の自発光ユニット。

【請求項8】

前記フレームの取付部は、前記フレームの側面部又は裏面部に形成され、前記被取付部材の被係止部に係止可能な爪状の係止部が形成されていることを特徴とする請求項1から請求項7のいずれか一に記載の自発光ユニット。

【請求項9】

前記フレームは、前記基板のエッジ部の一部又は全部を覆うように、前記自発光モジュールと一体成形されていることを特徴とする請求項1から請求項8のいずれか一に記載の自発光ユニット。

【請求項10】

基板上に直接又は他の層を介して下部電極を形成し、前記下部電極上に成膜層を積層し、前記成膜層上に上部電極を形成した自発光素子を一つ又は複数有する自発光モジュールを形成する工程と、

前記工程により形成された前記自発光モジュールの一部又は全部を覆い当該自発光モジュールを保護するフレームを形成する工程とを有し、

前記フレームを形成する工程は、前記自発光モジュールに、前記フレームを一体成形することを特徴とする自発光ユニットの製造方法。

【請求項11】

前記フレームを形成する工程は、前記フレームに自発光モジュールを被取付部材に取り付ける取付部を形成することを特徴とする請求項11に記載の自発光ユニットの製造方法。

【請求項12】

前記フレームは、樹脂材料による型枠成形法又は2液混合成形法により、前記自発光モジュールと一体成形することを特徴とする請求項10又は請求項11に記載の自発光ユニットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−86504(P2007−86504A)

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2005−276216(P2005−276216)

【出願日】平成17年9月22日(2005.9.22)

【出願人】(000221926)東北パイオニア株式会社 (474)

【Fターム(参考)】

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成17年9月22日(2005.9.22)

【出願人】(000221926)東北パイオニア株式会社 (474)

【Fターム(参考)】

[ Back to top ]