自発光型表示装置

【課題】AM−OLED等に比べて構成要素の膜厚管理を厳密に管理しなくても、高い発光効率と優れた光取り出し効率で駆動でき、幅広い発光波長で良好な駆動を期待できる自発光型表示装置を提供する。さらにLCDやPDPよりも軽量・薄型化でき、屋外での長時間使用にも耐えうる、高輝度で高画質を期待できる自発光型表示装置を提供する。

【解決手段】

基板2の上にTFT配線部3、パッシベーション膜4、第一蛍光体層6a、第一平坦化層7aを積層し、その上に透明アノード電極100、発光層101、透明カソード電極102を順次積層した発光体10を配設する。発光層101はZnO系またはGaN系等材料で構成し、発光面(上面)の面積に対する側面の総面積の割合を1/10以上に設定する。これにより表示装置1を得る。

【解決手段】

基板2の上にTFT配線部3、パッシベーション膜4、第一蛍光体層6a、第一平坦化層7aを積層し、その上に透明アノード電極100、発光層101、透明カソード電極102を順次積層した発光体10を配設する。発光層101はZnO系またはGaN系等材料で構成し、発光面(上面)の面積に対する側面の総面積の割合を1/10以上に設定する。これにより表示装置1を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、良好な発光効率および光取り出し効率を有する、自発光型表示装置に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイ(FPD)の分野において、液晶ディスプレイ(LCD)やプラズマディスプレイパネル(PDP)に替わる表示装置として、自発光型アクティブマトリクス有機ELディスプレイ(AM−OLED)が注目されている。

AM−OLEDの利点として、駆動回路にTFTを利用することでシステムオンパネルとなり、PDPと比較して外部回路基板の大幅な縮小、薄型軽量化を実現できる点と、LCDと比較して自発光型であるためバックライトが不要となり大幅な省スペース化を図れる点が挙げられる。

【0003】

従来の代表的なAM−OLED(トップエミッション型)における画素構造を図17の断面図に示す。基板の表面にTFT配線部(ゲート電極、ゲート絶縁膜、半導体層、SD電極等含む)、平坦化絶縁膜、アノード電極、SD電極とアノード電極とを電気接続する導電性コンタクト柱、バンク(隔壁)が形成される。バンク(隔壁)に囲まれた発光領域には、有機発光層、カソード電極、薄膜封止層、樹脂封止層が順次配される。バンクの頂部との対向領域には遮光層が設けられ、ガラス基板が最上層に設けられる。当該ガラス基板の直下には、RGBいずれかの色のカラーフィルタ(CF)が設けられる。

【0004】

AM−OLEDの各構成層の厚みは、発光層の発光波長の1/2の整数倍の光学膜厚に光学設計するのが理想的である。この膜厚設定により、各層の界面反射による光の干渉の影響を最小限にできる。

しかし、可視光の波長ピークは420〜700nmの範囲であり、各層の膜厚をそれぞれ理想的な膜厚に設計すると、AM−OLEDの全体厚みが非常に増大する。これにより駆動電圧の上昇およびダイオードの抵抗値増大による電力損失増加を招くため、干渉抑制にも限界がある。

【0005】

また、色度再現範囲を広げるためには、より急峻なスペクトル特性を有する有機系蛍光、燐光材料を、カラーフィルタのRGB各色に用いる必要がある。一方、ブロードなスペクトル特性になる場合には、カラーフィルタでスペクトルを絞って色域を広げる方法などもある。しかし、その場合にはスペクトル積分値としての透過率が低下するという新たな課題が生じる。

【0006】

これらの技術的課題を解決するために、発光層の材料改善に加え、光取り出し効率および色度再現範囲を向上させる様々な工夫が提案されている。

例えば特許文献1には、RGB各光を発する発光層を構成し、光取り出し側の電極の光学膜厚をRGB各発光波長の1/2の整数倍とし、さらに光取り出し側にRGB各発光波長の1/4の整数倍の光学膜厚を有する、異なる屈折率の層を交互に積層してなる多層膜干渉フィルタを設けた構成が開示されている。この構成により、光干渉の悪影響を抑えつつ、スペクトルを所望の波長範囲内に絞り、可視光の色度再現範囲を拡大させている。

【0007】

また特許文献2には、発光面から空気へ光が進行する前に集光させるための光学レンズの機能を有する光学素子を複数個光取り出し側に設け、全反射の臨界角θ=arcsin(1/n)、 n>1 よりも深い角度で入射する光を、予め法線方向へ屈折させておくことで、有機EL表示装置の光取り出し効率を向上させる方法が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−158140号公報

【特許文献2】特許第4306049号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1記載の方法では、多層膜干渉フィルタを構成する各層の光学膜厚を面内で均一に揃え、精度よく成膜する必要がある。このため100インチ超の大画面ディスプレイへの応用・展開は非常に困難であり、現実的な量産に不向きである。

また特許文献2記載の方法でも、マイクロメートルスケールでの微細加工技術で光学素子を製造する必要があり、ディスプレイの大画面化を実現するには不向きである。

【0010】

ここでFPDの分野では、今後、デジタルサイネージなど対角100インチ超の大画面ディスプレイに対する需要が拡大することが予想される。100インチ超の大画面化には、さらなる薄型軽量化が必須となる。そのため、AM−OLEDのように外部回路基板やバックライトが不要であり、超薄型・超軽量化が可能な自発光型表示装置への期待が高まっている。

【0011】

しかしながら、現状のAM−OLEDでは、上記のように加工精度や量産性の限界、さらに発光効率や光取り出し効率の問題等があり、ディスプレイの大画面化への要求を満たすのは現実的に困難な状況にある。

本発明は、上記課題に鑑みてなされたものであって、第一に、AM−OLED等に比べて構成要素の膜厚管理を厳密に管理しなくても、高い発光効率と優れた光取り出し効率で駆動でき、幅広い発光波長で良好な駆動を期待できる自発光型表示装置を提供することを目的とする。

【0012】

第二に、LCDやPDPよりも軽量・薄型化でき、屋外での長時間使用にも耐えうる、高輝度で高画質を期待できる自発光型表示装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明の自発光型表示装置は、基板と、基板上に形成された、複数の駆動素子を含む画素回路を有する駆動回路層と、前記各駆動素子の上方に配設された第一蛍光体層と、前記第一蛍光体層の上方に設けられ、前記基板側から第一電極、発光層、第二電極を同順に積層してなる発光体と、前記発光体を覆うように配設された第二蛍光体層と、前記第二蛍光体層の上方に設けられた透明電極と、少なくとも前記第一蛍光体層を貫通し、前記駆動素子と前記発光体の前記第一電極と接続される、第一貫通導電体柱と、少なくとも前記第二蛍光体層を貫通し、前記発光体の前記第二電極と接続される、第二貫通導電体柱と、を有する構成とする。

【発明の効果】

【0014】

本発明の自発光型表示装置では、発光領域に設けた発光体の下に第一蛍光体層を設け、当該発光体を被覆するように第二蛍光体層を配設して、発光体を蛍光体層中に埋設する。この構造によれば、発光体の全面から出射される出射光は、蛍光体層において可視光波長等に波長変換され、指向性なく、色域再現性も損なうことなく、前面方向へ放射される。従って、発光体から直接光を取り出す従来のAM−OLED等に比べ、視野角ムラや色域再現性の劣化なく、高輝度かつ、より優れた画像表示性能を期待できる。また、AM−OLEDで行われているような厳密な膜厚管理をしなくても済むため、大画面ディスプレイの量産化に適している。

【0015】

また、本発明の表示装置は自発光型であるため、大型化しても軽量且つ薄型化を図ることもできる。従って、100インチを超えるデジタルサイネージや10インチを超える大型の携帯用ディスプレイとして用いることも容易である。

【図面の簡単な説明】

【0016】

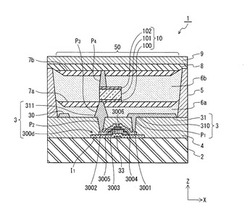

【図1】本発明の実施の形態1に係る表示装置1の構成を示す模式的な断面図である。

【図2】表示装置1の部分構成と発光層101の外観を示す斜視図である。

【図3】表示装置1のTFT配線部3の構成図である。

【図4】本発明の実施の形態2に係る表示装置1Aの構成を示す模式的な断面図である。

【図5】表示装置1の各製造過程を示す断面図である。

【図6】表示装置1の各製造過程を示す断面図である。

【図7】表示装置1の各製造過程を示す断面図である。

【図8】面積比率1/10以上の検証における近紫外発光体の発光スペクトルである。

【図9】MOCVD法により成膜したGaN結晶の全光線透過率の実測データである。

【図10】MOCVD法により成膜したGaN結晶の屈折率の実測データである。

【図11】面積比率1/10以上の検証における蛍光体材料の内部量子収率である。

【図12】面積比率1/10以上の検証における蛍光体の発光スペクトルである。

【図13】面積比率と光取り出し率の関係を示すグラフである。

【図14】立体角強度分布ムラ改善の検証における窪み部分60を有する発光体の模式図である。

【図15】蛍光体層なしの場合の立体角強度分布を示すグラフである。

【図16】蛍光体層ありの場合の立体角強度分布を示すグラフである。

【図17】従来の有機ELパネルの構成を示す模式的な断面図である。

【発明を実施するための形態】

【0017】

<発明の態様>

本発明の自発光型表示装置は、基板と、基板上に形成された、複数の駆動素子を含む画素回路を有する駆動回路層と、前記各駆動素子の上方に配設された第一蛍光体層と、前記第一蛍光体層の上方に設けられ、一対の電極の間に発光層を積層してなる発光体と、前記発光体を覆うように配設された第二蛍光体層と、前記第二蛍光体層の上方に設けられた透明電極と、少なくとも前記第一蛍光体層を貫通し、前記駆動素子と前記発光体の前記一対の電極の一方の電極と接続される、第一貫通導電体柱と、少なくとも前記第二蛍光体層を貫通し、前記発光体の前記一対の電極の他方の電極と接続される、第二貫通導電体柱と、を有する構成とする。

【0018】

ここで本発明の別の態様として、前記第一蛍光体層と前記発光体との間に、第一平坦化層が設けられ、前記第一貫通導電体柱は前記第一平坦化層を貫通して設けられている構成とすることもできる。

また本発明の別の態様として、前記第二蛍光体層と前記透明電極との間に、第二平坦化層が設けられ、前記第二貫通導電体柱は前記第二平坦化層を貫通して設けられている構成とすることもできる。

【0019】

また本発明の別の態様として、前記駆動回路層と前記第一蛍光体層との間には前記発光層からの出射光または前記第一蛍光体層および前記第二蛍光体層からの波長変換光を遮光する遮光膜が配設されている構成とすることもできる。

また本発明の別の態様として、前記発光層は、接合されたp型半導体層およびn型半導体層からなるLEDであり、前記p型半導体層および前記n型半導体層は、いずれもGaN系材料及びZnO系材料の少なくともいずれかを用いる構成とすることもできる。

【0020】

ここで本発明の別の態様として、前記p型半導体層は、母材のGaNにII族元素又はIV族元素のうちの1以上の元素をドープしてなる層、或いは母材のZnOにI族元素又はV族元素をドープしてなる層であり、前記n型半導体層は、母材のGaNにIV族元素をドープしてなる層、或いは母材のZnOにIII族元素をドープしてなる層とすることもできる。

【0021】

ここで本発明の別の態様として、前記発光層は、前記第一電極と対向する発光面と、前記発光面と交差する側面とを有し、且つ、前記側面の総面積が、前記発光面の面積の1/10以上である構成とすることもできる。

また本発明の別の態様として、前記基板の上方に、複数にわたり配設された発光領域を有し、前記各駆動素子は前記各発光領域に対応して設けられ、前記各発光領域の内部に前記発光体が配設されている構成とすることもできる。

【0022】

ここで本発明の一態様である自発光型表示装置の製造方法は、基板上に、複数の駆動素子を含む画素回路を有する駆動回路層を形成する工程と、前記各駆動素子の上方に第一蛍光体層を配設する工程と、前記第一蛍光体層の上方において、前記基板側から第一電極、発光層、第二電極を同順に積層して発光体を形成する工程と、前記発光体を覆うように第二蛍光体層を形成する工程と、前記第二蛍光体層の上方に透明電極を形成する工程と、を有し、さらに、前記第一蛍光体層形成工程と前記発光層形成工程の間において、少なくとも前記第一蛍光体層を貫通し、前記駆動素子と前記発光体の前記第一電極と接続するように第一貫通導電体柱を設ける工程と、前記第二蛍光体形成工程と前記透明電極形成工程の間において、少なくとも前記第二蛍光体層を貫通し、前記発光体の前記第二電極と接続するように第二貫通導電体柱を設ける工程とを経るものとする。

【0023】

また本発明の別の態様として、前記第一蛍光体層と前記発光体との間に、第一平坦化層を配設する工程を有し、前記第一貫通導電体柱形成工程では、前記第一平坦化層を貫通するように前記第一貫通導電体柱を配設することもできる。

また本発明の別の態様として、前記第二蛍光体層と前記透明電極との間に、第二平坦化層を配設する工程を有し、前記第二貫通導電体柱形成工程では、前記第二平坦化層を貫通するように前記第二貫通導電体柱を配設することもできる。

【0024】

また本発明の別の態様として、前記駆動回路層形成工程と、前記第一蛍光体層形成工程の間において、前記駆動回路層と前記第一蛍光体層との間に、可視光を遮光する遮光膜を形成する工程を有することもできる。

また本発明の別の態様として、前記発光体形成工程では、p型半導体層およびn型半導体層を接合したLEDとして発光体を形成し、前記p型半導体層および前記n型半導体層は、いずれもGaN系材料及びZnO系材料の少なくともいずれかを用いて形成することもできる。

【0025】

また本発明の別の態様として、前記発光体形成工程では、前記p型半導体層を、母材のGaNにII族元素又はIV族元素のうちの1以上の元素をドープしてなる層、或いは母材のZnOにI族元素又はV族元素をドープしてなる層として形成し、前記n型半導体層を、母材のGaNにIV族元素をドープしてなる層、或いは母材のZnOにIII族元素をドープしてなる層として形成することもできる。

【0026】

また本発明の別の態様として、前記発光体形成工程において、前記発光層は、前記第一電極と対向する発光面と、前記発光面と交差する側面とを有し、且つ、前記側面の総面積が、前記発光面の面積の1/10以上となるように形成することもできる。

また本発明の別の態様として、前記基板の上方に、前記各駆動素子に対応して複数の発光領域を形成する工程を有し、前記発光体形成工程では、前記各発光領域の内部に前記発光体を配設することもできる。

【0027】

次に、本発明の実施の形態の自発光型発光装置と製造方法を説明し、本発明に係る実験とその考察を述べる。

なお、以下に示す図面における構成要素の縮尺は、説明のため模式的に図示しており、実際のものとは異なる内容を含む。

<実施の形態1>

[表示装置1の構成]

図1は、本発明の実施の形態1に係る、自発光型表示装置1(以下、単に「表示装置1」と称する。)の構成を示す模式的な断面図(図3のA−A‘線断面図)である。

【0028】

表示装置1では、基板2の上面に、TFT配線部3、第一パッシベーション膜4を順次配設し、第一パッシベーション膜4の上に所定形状の隔壁5を配設している。隔壁5で区画された領域(発光領域50)の内部には、第一(下部)蛍光体層6a、第一平坦化層7aを順次積層し、その上に発光体10が配設される。この発光体10を第二(上部)蛍光体層6bで埋設し、第二平坦化層7b、共通電極8、上部第二パッシベーション膜9を順次積層している。

【0029】

表示装置1では、基板2の上方において、発光領域50を複数にわたり(ここでは一例としてXY各方向にマトリクス状に)配設している。各発光領域50に形成された構成は発光単位(サブピクセル)であり、X方向で隣接させて設けたRGB3色の発光単位で1画素(ピクセル)を形成する。これにより表示装置1は、全体装置としてカラー画像表示できるように構成される。

【0030】

当図に示される表示装置1は、可視光を上面側より取り出すトップエミッション型としている。

以下、各構成要素を個別に説明する。

(基板2)

基板2は表示装置1のベースとなる部材であり、例えば、無アルカリガラス、ソーダガラス、無蛍光ガラス、燐酸系ガラス、硼酸系ガラス、石英、アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂、エポキシ系樹脂、ポリエチレン、ポリエステル、シリコン系樹脂、またはアルミナ等の絶縁性材料のいずれかで形成することができる。

(TFT配線部3)

TFT配線部3は、薄膜トランジスタ(TFT)を利用した公知のアクティブマトリクス型の画素回路(駆動回路層)を形成する。図3はTFT配線部3の部分構成図である。当図に示すように、互いに平行な信号線30および電源線31と、これらに直交するゲート線32が形成される。各線30〜32はMo、Al、Cu、W等の金属の単体または合金で構成される。各線30〜32に囲まれた領域には、選択TFT300s、キャパシタ300c、駆動TFT300dが配設される。

【0031】

駆動TFT300dは、ボトムゲート型pチャンネル多結晶シリコンTFTである。図1のようにゲート電極33、ゲート絶縁膜(SiO2膜)I1、チャネル部(ポリシリコン膜)3003、半導体層(p型シリコン膜)3004、3005、エッチングストッパ層(非晶質シリコン層)3006を順次積層し、さらに半導体層3004の上にソース電極3001、半導体層3005の上にドレイン電極3002をそれぞれ積層してなる。ソース電極3001、ドレイン電極3002はMo、Ti、Al、Cu、Ag、Cr、Ta、W等の金属単体または合金で構成される。

【0032】

電源線31は導電性コンタクト柱P1を介してソース電極3001と電気接続される。ドレイン電極3002は導電性コンタクト柱P2と接続される。

選択TFT300sも駆動TFT300dと同様の構成であり、ゲート電極321、ゲート絶縁膜I2、ソース電極332、ドレイン電極301を備える。

キャパシタ300cはゲート用コンデンサであり、一対の対向部311、331を所定間隙で対向させて構成される。

【0033】

図3中、各TFT300s、300dにおいて点線の丸で示した領域は、各導電性コンタクト柱が接続される位置を示す。

(第一パッシベーション膜4)

第一パッシベーション膜4はポリイミド等の耐熱性樹脂材料で構成され、TFT配線部3における選択TFT300s、駆動TFT300d、ゲート線32等を被覆する層間絶縁膜として設ける。なお、TFT配線部3のうち、信号線30、電源線31は、第一パッシベーション膜4の表面上に形成される。

(隔壁5)

隔壁5は、樹脂材料で構成され、表示装置1における発光領域50を個別、または一定のグループ毎に区画するように設けられる。本発明では図2(a)に示すように、個々の発光領域50を区画する、いわゆるピクセルバンク構造として設けている。

【0034】

なお、隔壁5の構造はピクセルバンク構造に限定されず、これ以外の構造でもよい。例えばY方向を長手とするバンクをストライプ状に形成する、ラインバンク構造としてもよい。この場合、Y方向で隣接する同一色の発光領域50は互いに連通して設けられる。図1のように、隔壁5と発光体10との間には第二蛍光体層6bが介在している。

(蛍光体層6a、6b)

蛍光体層6a、6bは、発光体10からの出射光を波長変換する手段として設ける。ここでは発光体10から出射される近紫外光を、RGBいずれかの色の可視光に変換する。変換波長は限定されず、例えば発光体10から第一の可視光を出射させ、これを第二の可視光に波長変換することもできる。しかしながら本願発明者らの検討によって、比較的高エネルギーの近紫外光を発光体10にて出射させ、これを可視光に波長変換する蛍光体材料を用いれば、変換ロスを適切に抑えられることが分かっている。

【0035】

蛍光体材料は公知材料、たとえばプラズマディスプレイパネル(PDP)に用いられる蛍光体材料を利用できる。

ここで、RGB各色蛍光体の化学組成例は以下の通りである。本発明は当然ながら、これらの組成例に限定するものではない。

赤色蛍光体;(Y、Gd)BO3:Eu

緑色蛍光体;Zn2SiO4:Mn

青色蛍光体;BaMgAl10O17:Eu

表示装置1ではX方向に沿ってRGB各色の蛍光体層6a、6bを同順に繰り返し配設する。これによりY方向に沿って同一色の発光領域50を配列させている。なお、当然ながら1の発光領域50における蛍光体層6a、6bは同一色にする。

【0036】

表示装置1において、第二蛍光体層6bは、少なくとも発光体10の発光面(上面)1010と、各側面1011〜1014に対向するように形成する(図2(b)参照)。また、発光体10の下面1015に対向するように第一蛍光体層6aを形成する。このため表示装置1では、発光体10の下方(下面1015に対向する側)に第一蛍光体層6aを配設し、さらに発光体10の各側面1011〜1014及び上面1010を被覆するように第二蛍光体層6bを配設している。第一蛍光体層6aは発光体10と直接接触させてもよいし、わずかな距離をおいて近接させてもよい。これによって発光体10の全方向からの出射光を蛍光体層6a、6bで波長変換できるようにしている。

【0037】

このような工夫により表示装置1では、発光領域50中に占める発光体10のサイズを比較的小さく抑え、消費電力を抑えながらも極めて高い発光効率を実現している。

(平坦化層7a、7b)

第一平坦化層7aは第一蛍光体層6aの上面を平坦化(レベリング)し、発光体10を正確に配置する目的で配される。また、第二平坦化層7bも共通電極8を適切に配置する目的で形成される。いずれの平坦化層7a、7bもポリイミドやアクリル等の絶縁性樹脂材料で構成されるが、発光層101の出射光および蛍光体層6a、6bで波長変換された可視光を透過させる材料を用いるようにする。

【0038】

なお、これらの平坦化層7a、7bは必須構成ではなく、適宜省略してもよい。この場合、透明アノード電極100を発光領域50の内部に広く設けて平坦化層7aの機能を兼ねるようにしても良い。また、共通電極8で平坦化層7bを兼ねるようにしてもよい。

(発光体10)

発光体10は本発明の主たる特徴部分であって、基板2側から、第一電極(透明アノード電極100)、発光層101、第二電極(透明カソード電極102)を順次積層してなる。

【0039】

透明アノード電極100は、透明カソード電極102と電極対をなし、Cu、Ni、Auの少なくともいずれか等からなる厚み(50)nm程度の金属薄膜(蒸着膜)である。少なくとも近紫外光に対して透過性を有し、発光層101の出射光を下方へ透過させる。透明アノード電極100の下面は導電性コンタクト柱P3、P2により駆動TFT300dのドレイン電極3002と接続される。

【0040】

透明カソード電極102は、ITO等の透明電極材料からなる厚み(50)nm程度の電極であり、少なくとも近紫外光に対して透過性を有し、発光層101の出射光を上方へ透過させる。透明カソード電極102の上面には導電性コンタクト柱P4が配設され、共通電極8と接続される。

発光層101は、一例として近紫外光(波長300nm〜400nm)を出射光とする近紫外発光体であり、具体的にはLED(PN接合された無機材料層の積層体)で構成される。すなわち、透明アノード電極100に対してp型半導体層及びn型半導体層の2層を順次積層して構成される。駆動時にはp型半導体層及びn型半導体層の接合界面が発光中心となる。各半導体層はいずれもZnO系材料またはGaN材料の少なくともいずれかで構成できる。p型半導体層とn型半導体層の間には量子井戸効果を有する中間層を設けても良い。

【0041】

具体的にGaN系材料を用いる場合、p型半導体層はGaNを母材とし、Mg、Zn等の2A族、2B族元素、或いはSi等の4A族元素をドーパントとして用いて構成できる。n型半導体層はGaNを母材とし、Si等の4A元素をドーパントとして用いて構成できる。なお、中間層を設ける場合はGaNを母材とし、Al、Ga、In等の3A族元素、N、P、As等の5A族元素を用いて構成できる。

【0042】

一方、ZnO系材料を用いて構成する場合、p型半導体層はN、P等の5A族元素を用いて構成できる。またn型半導体層はAl、Ga、In等の3A族元素を用いて構成できる。中間層を設ける場合はZnOを母材とし、Sr、Cd等の2A族、2B族元素をドーパントとして用いて構成できる。

上記ZnO系材料、GaN材料は互いに組み合わせて用いることもできる。また発光層101の材料はZnO系やGaN系材料に限定されず、これ以外の材料、例えばSnO2、CdO、NiO、Cu2O等を用いて構成することもできる。

【0043】

さらに発光層101はn型半導体層とp型半導体層の接合する通常のLED構造に限定されず、例えば、電子輸送層と正孔輸送層の間にn型半導体からなる粉体とp型半導体からなる粉体を混合し、焼結させた層を挟み込んだ構造とすることも可能である。

図2(a)は、発光領域に対する発光体のサイズを示す、斜視図である。当図では説明のため、蛍光体層6bより上の構成を省略している。図2(b)は発光体10の外観図である。発光層101は直方体の形状を有し、発光面である上面1010と、その周囲の4側面1011〜1014、および下面1015を有する。発光層101のサイズ例として、Y方向長を30μm、X方向長を10μm、Z方向厚みを1μmとしている。なお表示装置1では、発光領域50のY方向長さを300μm、X方向長さを100μmに設定し、上面1010の面積を発光領域50のXY面平面に沿った面積の1/100となるように設定している。

【0044】

ここで発光層101は、4側面1011〜1014の総面積が、発光面(上面1010)の面積の1/10以上になるように設定されている。このように上面1010の側面に対する面積比率を小さくすることで、上面1010と下面1015での繰り返し全反射により側面方向に減衰しながら導光する光を過度に減衰する前に取り出すことができる。この構造によれば、発光層101の上面1010、下面1015、4側面1011〜1014のすべての面から、効率よく光を取り出すことができ、出射光を蛍光体層6a6bで可視光変換し、発光に寄与させ、良好な発光効率が得られる。

【0045】

一般的なFPDの最高輝度1200〜1400cd/m2と電流効率(単位電流あたりの輝度)を確保しつつ、発光層101の構造を上述のようにするためには、発光体10の電流密度を2ケタ以上高くしなければならない。有機半導体材料よりも電流密度を2ケタ以上高くできる材料として、GaNやZnOなどの無機半導体材料が適している。

なお、前記面積比率の上限は特に設けていないが、発光領域50の内部スペースや隔壁50の高さ等の制限を考慮して調整する。

(共通電極8)

共通電極8はITO、IZO等の透明電極材料で構成され、基板2上の全面にわたって一様に形成されている。

(導電性コンタクト柱(貫通導電体柱)P1〜P4)

導電性コンタクト柱P1、P2は、第一パッシベーション膜4を貫通させて設けられる貫通導電体柱であり、Cu、Niおよびこれらの合金等で構成される。導電性コンタクト柱P2は発光体10の透明アノード電極100に接続される導電性コンタクト柱P3とドレイン電極3002とを接続するように配設される。導電性コンタクト柱P1は電源線31から伸びる延長部310とソース電極3004を接続するように配設される。

【0046】

導電性コンタクト柱P3、P4はP1、P2とほぼ同様の形態および材料を用いて構成される。導電性コンタクト柱P3は第一蛍光体層6a、第一平坦化層7aを貫通して形成され、導電性コンタクトP2と透明アノード電極100とを接続するように設けられる。これによって導電性コンタクトP2、P3は一本の貫通導電体柱を構成する。導電性コンタクト柱P4は第二蛍光体層6bの一部と第二平坦化層7bを貫通して形成され、透明カソード電極102と共通電極8とを接続するように配設される。

(第二パッシベーション膜9)

第二パッシベーション膜9は、TFT配線部3を被覆する第一パッシベーション膜4と同様の構成からなる膜である。

[表示装置1の効果]

以上の構成を有する表示装置1は、駆動時に外部より電力供給がなされ、TFT配線部3を介して発光体10の透明アノード電極100及び透明カソード電極102の間に一定電圧が印加される。これにより発光層101にキャリア注入がなされると、当該発光層101中において、キャリア再結合により波長300nm〜400nmの近紫外光が出射される。

【0047】

この近紫外光は、発光体10の全方向(下面1015、上面1010、および4側面1011〜1014の6面方向)を覆うように配置された蛍光体層6a、6bによって、RGBいずれかの発光波長の可視光に変換される。可視光は平坦化層7a、7b、共通電極8、第二パッシベーション膜9を透過し、上面発光として取り出される。

ここで表示装置1では、発光層101を上記したZnO系半導体またはGaN系半導体で構成することにより、一般的なAM−OLEDに比べて2ケタ〜4ケタ以上高い電流密度を有している。このことは、一般的なAM−OLEDと同等の発光輝度(発光量)を得る場合であれば、AM−OLEDよりも発光面積を2ケタ〜4ケタ小さくできることを意味する。これにより表示装置1では発光領域50に対して発光体10のサイズを必要最小限のサイズに設計し、一般的なAM−OLEDと同等の発光効率を発揮させつつ、消費電力を適切に低減させている。

【0048】

また発光層101では、上面1010の面積に対して4側面1011〜1014の総面積を1/10以上としたことにより、上面1010と下面1015で全反射を繰り返して側面へ導光しながら減衰する光を、全反射を繰り返して過度に減衰してしまう前に、各側面1011〜1014から外部に出射させることができる。

なお、第一蛍光体層6aを設けることで、TFT配線部3に高エネルギーの近紫外光が直接照射されるのを回避できるため、表示装置1の長寿命化を図れるという効果もある。

【0049】

さらに、発光体10のサイズを発光領域50のサイズに比べて小さく設定しているため、発光体10の周囲に豊富な蛍光体層6a、6bを配置でき、発光層101の積層膜による光干渉で生じる視野角ムラや色度ズレが、蛍光体微粒子との多重散乱により改善され、立体角に対して極めて滑らかな光強度分布を実現できる。

また、表示装置1では、発光領域50に占める発光体10のサイズを非常に小さくできるため、発光領域全体にわたって各構成層を積層するAM−OLEDのように、バンクの撥液性による積層膜の反りを厳密に管理しなくてもよい。このため量産性に優れ、製造工程時の歩留まりを良好にすることが可能である。また、ディスプレイの大型化も容易であり、LCDのようなバックライトやPDPのような外部回路基板が不要であり、軽量・薄型化を図れる。

【0050】

なお、表示装置1では発光面(上面1010)の面積を発光領域50のXY平面に沿った面積の1/100程度としているが、発光層の電流効率に応じて、発光面(上面1010)の面積を変えてもよい。

[一般的なAM−OLEDと表示装置1との比較]

近年、屋内で使用される家庭用テレビが大型化傾向にあり、屋内や屋外で使用する10インチ超の携帯用情報端末が普及し始めている。また、屋外で長時間連続運転されるデジタルサイネージといった100インチ超の大型画像表示装置も普及しつつある。

【0051】

屋外でディスプレイを使用すると太陽光により明所コントラストが著しく低下するため、表示画像は屋内よりもより明るくする必要がある。さらに、携帯用情報端末やデジタルサイネージの用途では、長時間にわたり連続使用される場合が多く、安定した画像表示性能を維持する必要もある。

携帯用情報端末やデジタルサイネージの用途においては、操作性の改善やディスプレイ自体の存在感を向上させるためにディスプレイを大型化する傾向にあるが、薄型軽量化も同時に求められる。このため、バックライトが必要なLCDや、外部回路基板が必要なPDPでは薄型軽量化が困難である。一方、AM−OLEDのような自発光型表示装置ではこれらの制約は小さく、適していると言える。

【0052】

しかし、AM−OLEDは家庭用テレビ等として屋内で通常使用する場合でも、現状では有機EL材料の長期信頼性に問題があり、改善が検討されている。また携帯用情報端末やデジタルサイネージ等として屋外で使用する場合には、太陽光の反射を考慮して屋内よりも高輝度に設定するため、より多くの電流を有機発光体に流す必要がある。さらに、長時間連続使用される場合がほとんどなので、有機EL材料の経年劣化は非常に大きな課題となる。

【0053】

また、有機EL材料では、発光層の単位面積当たりに流せる電流量(電流密度)に所定の限界がある。AM−OLEDの発光密度は高くないので、発光輝度を稼ぐためには発光領域内の発光層の面積を可能な限り広く確保しなければならない。しかしAM−OLEDは、図17に示したように数十〜数百ナノメートルの膜厚の構成層を幾重にも積層した構造になっているため、発光層で発生した光の一部は、各層の積層界面等において全反射を起こす。ここで発光領域中の各層の面積増加に伴い、各層表面に沿った方向での膜厚ばらつきも増加するため、この膜厚ばらつきによって出射光の光路が悪影響を受け易くなる。具体的には立体角強度分布にムラが生じやすくなり、極めて光学設計をしにくくなる。

【0054】

また、仮にこのような課題を克服したとしても、AM−OLEDにおける電流密度の向上は現状より1ケタ以内に留まると考えられる。

これに対して本発明の表示装置1では、代表的なAM−OLEDに比べて電流密度が2〜4ケタも高く、消費電力を極めて小さく低減できる。このため、大画面化しても装置の消費電力を適切に抑えることが可能である。

【0055】

また、発光体10では発光面(上面1010)に加え、側面1011〜1014からの出射光も蛍光体層6bで可視光変換することによって、発光効率の向上を図っている。このため屋外・屋内を問わず良好な発光輝度で画像表示性能を発揮できる。また、発光体10は消費電力が元々非常に小さく、電力投入量を多少高くしても消費電力が上昇しにくい。従って発光輝度を適切に増加させることもできる。

【0056】

さらに、発光体10の発光層101をZnO系やGaN系等の無機材料で構成すると、一般的なAM−OLEDに比べて長寿命化を図れ、長期にわたり高い駆動信頼性を得ることもできる。

また、後述する実験(図15、16)で示すように、発光体からの出射光を蛍光体で可視光変換することにより、たとえ出射光自体の立体角強度分布にムラがあったとしても、蛍光体で波長変換されることによってムラが緩和され、均一な立体角強度が実現できる。これにより良好な画像表示性能を期待できる。

【0057】

また、発光装置1は自発光型であるため、画面を大型化しても装置の薄型・軽量化が比較的容易である。

<実施の形態2>

図4は、実施の形態2に係る表示装置1Aの構成を示す、断面図である。表示装置1との違いは、第一パッシベーション膜4の表面に遮光膜Sを形成した点である。

【0058】

遮光膜Sは、近紫外光照射によるTFT配線部3のダメージを防止する目的で配設する。膜材料には公知のUVカットフィルターを利用できるが、画像表示が着色するのを防止するため、400nm以下の短波長光のみをカットできる材料を用いる。このため、ワイドバンドギャップ材料(バンドギャップが3.1eV以上の材料)である、ZnO、ZnS、BN、TiO2等を用いて構成できる。

【0059】

なお表示装置1Aでは、パッシベーション膜4の上に第一蛍光体層6aを配設しているため、発光層101の出射光がTFT配線部3に照射されにくくなっている。このため、近紫外光をそれほど厳密に遮光しなくても良く、可視光遮光膜として遮光膜Sを設けてもよい。

このような遮光膜Sを備える表示装置1Aにおいても、表示装置1と同様の効果を期待できるほか、長期にわたりTFT配線部3の一層の動作信頼性を確保できる。

<表示装置1、1Aの製造方法>

次に図5〜7を用い、本発明の表示装置1、1Aの製造方法を例示する。なお以下の製造方法は一例にすぎず、本発明の表示装置1、1Aはこれ以外の製造方法で製造することもできる。

【0060】

まず基板2を用意する。その上面を清浄処理した後、スパッタ法、CVD法およびフォトリソグラフィー法等に基づき、ゲート線32、駆動TFT300d、選択TFT300s等を形成する。次に、これらの配線や素子を第一パッシベーション膜4で被覆する。

なお、表示装置1Aを製造する際には、次に第一パッシベーション膜4の上面に遮光膜Sを一様に形成しておく。

【0061】

第一パッシベーション膜4または遮光膜Sの上に、開口部O1、O2を有するパターンでフォトレジストを配設する(図5(a))。

続いて開口部O1、O2を通して第一パッシベーション膜4(表示装置1Aの場合は第一パッシベーション膜4と遮光膜S)を部分的にドライエッチングし、駆動TFT300dのソース電極3001またはドレイン電極3002まで到達する各孔を形成する。この孔にCuまたはNi等からなる金属材料を含む導電性ペーストXP1、XP2をダイコート法等で塗布して流し込む(図5(b))。

【0062】

続いてフォトレジストR1を除去し、導電性ペーストXP1、XP2を焼成すると、導電性コンタクト柱P1、P2が形成される(図5(c))。

なお、導電性ペーストの塗布方法としては上記したフォトリソグラフィー法に限定されず、スクリーン印刷法によりパターン印刷する方法もある。

次に、第一パッシベーション膜4の上に金属材料層MLを一様に形成し、その上にグレートーン(ハーフトーン)部GT1、GT2と開口部O3等の所定のパターンを持つフォトレジストR2を形成する(図5(d))。

【0063】

この状態でフォトレジストR2越しに金属材料層MLをエッチングすると、信号線30、電源線31、ゲート線32、導電性コンタクト柱P3を形成できる(図6(a))。ここで金属材料層MLの厚みを調節することにより、導電性コンタクト柱P3の高さを、第一蛍光体層及び平坦化層の厚みを見込んだ高さになるように確保しておく。なお、信号線30、電源線31、ゲート線32、導電性コンタクト柱P3はメタルマスクを用いてEB法で形成することもできる。

【0064】

続いて、フォトリソグラフィー法にて、例えば図2(a)に示す所定形状の隔壁5を形成する(図6(b))。

形成した隔壁5に区画された領域の内部に、スクリーン印刷法に基づき、蛍光体インクを塗布する。インクの有機成分を除去させて(脱媒)、第一蛍光体層6aを形成する。蛍光体インクに用いる各蛍光体材料は、平均粒径50nm程度のものが好適である。なお蛍光体インクは蛍光体材料に溶媒、溶剤を混合することで作製できる。

【0065】

次に、上記形成した第一蛍光体層6aの上に、近紫外光を透過させる透明材料をインクジェット法等で塗布し、乾燥させる。その後、表面を鏡面研磨して平坦化し、第一平坦化層7aを形成する(図6(c))。この平坦化と併せて導電性コンタクト柱P3の頂部も研磨し、十分に金属表面を露出させる。

次に、第一平坦化層7aの表面を清浄化する。所定パターンのメタルマスクMSを介し、スパッタ法、PVD法、EB蒸着法等に基づき、透明アノード電極100を成膜する。その後は透明アノード層100の上に発光層101を形成する。

【0066】

次に発光層101を作製する。発光層101をLEDとする場合、p型半導体層とn型半導体層を順次形成する。

p型半導体層をp−ZnO系材料で形成する場合は、メタルマスク(上記MSと同じで良い)を介してスパッタ法、EB蒸着法等によりパターンニング形成する。次にn型半導体層をn−ZnO系材料で形成する場合は、n−ZnO粉体を含むペーストを作製し、スクリーン印刷法に基づいて塗布した後、脱媒して形成する。これにより、ZnO系材料からなるLEDとして発光層101を形成できる。

【0067】

スパッタ法、EB蒸着法により製膜することができるp型半導体材料の他例として、NiO:LiやCu2Oなどの酸化物半導体が挙げられる。n型半導体材料の他例としては、SnO2やCdOの粉体を用いてもよい。

p型半導体層をp−GaN系材料で形成する場合は、あらかじめ有機金属気相法(MOCVD法)等により作製したp−GaN層を所定のサイズにカットして、転写シートで画素内の所定の位置に配置する。次にn型半導体層をn−GaN系材料で形成する場合は、n―GaN粉体を含むペーストを作製し、スクリーン印刷法に基づいて塗布した後、脱媒して形成する。これにより、GaN系材料からなるLEDとして発光層101を形成できる。

【0068】

次に、発光層101の上に、スパッタ法、EB蒸着法或いはフォトレジスト法を用い、透明カソード電極102を形成する(図7(a)では蒸着法での形成工程を示す)。なお、透明アノード電極100、発光層101、透明カソード電極102の各厚みは、それぞれ蒸着時間や蒸着強度により調節して行う。これにより、発光体10が形成される。

次に、上記と同様の方法で蛍光体インクを発光体10の高さ程度まで充填し、蛍光体層6bを部分的に形成する。その後、導電性コンタクト柱P3の形成方法と同様にして、透明カソード電極102の上に導電性コンタクト柱P4を形成する。この導電性コンタクト柱P4の頂部が露出する程度まで蛍光体インクを充填し、乾燥させて、蛍光体層6bを形成する(図7(b))。

【0069】

導電性コンタクト柱P4の形成方法は上記の他に、EB蒸着法等によってパターン形成することもできる。ここでも導電性コンタクト柱P4の高さを上層蛍光体層6bと第二平坦化層7bの合計厚みを見込んで設定する。

次に、7aと同様の方法で、第二平坦化層7bを第二蛍光体層6bの表面に形成する。導電性コンタクト柱P4の頂部を研磨して金属面を露出させる。この状態で、EB蒸着法またはスパッタ法に基づき、共通電極8を一様に成膜する。

【0070】

その後は共通電極8の上面に第二パッシベーション膜9を形成する。

以上で表示装置1または1Aが完成する。

次に、本発明の表示装置について行った性能確認試験と考察について述べる。

<性能確認試験>

(発光体の面積比率に関する検証)

まず、本発明の近紫外発光体の発光面(上面)面積に対する側面総面積の面積比率を1/10以上とした場合の光取り出し効率の影響と効果を検証する。

【0071】

具体的には、近紫外光発光体の側面の総面積と発光面の面積の比率を変えた場合、発光体からの光取り出し率がどのように変化するかを、フレネル理論に基づく光線追跡シミュレーションにより確認した。

手法として50V型4k2k規格のディスプレイパネルを想定し、サブピクセルサイズを縦300μm×横100μmとした。発光体にGaNを母材とするキャリア注入型の近紫外発光体を想定し、その発光スペクトルを図8のように仮定した。縦軸の発光強度は規格化して示している。

【0072】

また、p−GaN結晶の入射光に対する屈折率と光線波長に対する透過率として、MOCVD法によりサファイア基板上にエピタキシャル成膜したGaN結晶膜に対する実測データを使用した。このp−GaNの透過率との屈折率の実測データを図9と図10にそれぞれ示す。

続いて、発光体の厚みを1μmとし、発光体中に厚み100nmの体積発光物(以下、発光面と呼ぶ)を考え、発光面からの総放射エネルギーを1mWに設定した。上述の発光体を、表面が損失なしのミラー(反射率100%)であるサブピクセルサイズの基板上に設置し、サブピクセル周辺部を高さ15μmのバンクで囲み、バンクの表面は損失なしのミラー(反射率100%)とした。発光体の周囲には、バンクの高さ15μmまで蛍光体層を設けた。また、蛍光体材料の内部量子収率として、図11に示す特性の蛍光材料を仮定した。

【0073】

さらに蛍光体層中の光線の平均自由行程を、LEDで通常よく用いられる蛍光体粒子の粒径5μmに設定し、緑色の蛍光体を想定した。各励起波長に応じた発光スペクトルとして図12に示すような特性を仮定した。また、GaNの透過率は1μm伝播するあたり90%とした。

ここで一般に、発光面から放射された光線は、発光体と蛍光体層の界面等で透過あるいは全反射を起こす。全反射を起こした光線は、裏面で反射してまた前方に戻り、再び全反射を起こす。前面での全反射を繰り返す間に、発光体の側面方向へ伝播し、透過率に応じた減衰率で強度が減衰していく。計算した発光体サイズの水準と光取り出し率の結果を表1の値、およびこれに対応する図13のグラフに示した。

【0074】

図13では、発光体の側面の総面積と発光面の面積の面積比率を横軸に取り、蛍光体層込みの光取り出し率を縦軸に取り、両者の関係を示した。ここでは、単純な光取り出し率の結果を比較する目的であるため、蛍光体による波長変換ロス(ストークスロス)は省いた。

【0075】

【表1】

表1及び図13からわかるように、発光体のサイズが40μm角以下、すなわち、発光面の面積に対する側面の面積の比率が1/10以上となる付近から、光取り出し率が急上昇している。これは、発光体の界面において全反射する光が、発光体の層内で大きく減衰する前に側面から取り出されるためと考えられる。

【0076】

従来、発光輝度を向上させるには発光体の発光面の面積をできるだけ大きくすることが好ましいと考えられてきた。しかし本願発明者らは上記知見に基づき、敢えて発光面の面積を小さくしつつ、側面からの出射光を利用することにより、光取り出し効率を飛躍的に向上できることを見出したものである。この点において、本発明は従来にはない優位性を有していると言える。

(立体角強度分布ムラ改善の検証)

次に、発光体の側面周囲に蛍光体層を設けた場合の効果を考察する。

【0077】

図14の模式図に示すように、実施例の試料として、厚み2μm、50μm角のサイズの発光体60を形成した。その表面に、球面状に削り取った最大深さ40nmの窪み部分60を形成することで、擬似的に実際のものづくりで発生する膜厚ばらつきを再現した。この窪み部分を設けた上で、発光体60の周囲を取り囲むように隔壁61を形成した。この発光体60の視野角強度分布が蛍光体層の有無によってどう変化するかを調べた。ここでは、GaNの透過率を1μmあたり95%とし、蛍光体層の厚みを40μmに設定した。発光体の発光スペクトルや蛍光体材料の特性は、前記面積比率の検証と同じに設定した。この場合の立体角強度分布の算出結果を図15に示す。

【0078】

一方、比較例資料として同じ発光体を用い、その周囲に蛍光体層を配設しなかった試料を形成した。この場合の立体角強度分布の算出結果を図15に示す。図15からわかるように、高々40nmの窪みであっても立体角強度分布に大きな発光強度ムラが発生しているのを確認できる。

一方、発光体の周囲を蛍光体で覆った場合の立体角強度分布の結果を図16に示す。図16からわかるように、図15で見られたような歪な立体角強度分布ムラはなく、滑らかに強度が変化しているのがわかる。

【0079】

従来のAM−OLEDでは、キャリア注入層や輸送層など、複数の層を積層する製造工程において、総膜厚に対して40nm程度のばらつきが発生すると、図15のように立体角強度分布に歪みが発生し、視野角ムラが生じて画質が著しく劣化するという不具合が生じる。この点から従来のAM−OLEDでは、製造工程において各層に10nmオーダーの厳密な膜厚管理が求められ、歩留りを悪化させる大きな要因となっている。

【0080】

このようなAM−OELDの特性は、図15の比較例のデータにも共通していると考えられ、仮に立体各強度分布を測定したとすると、図15のように立体角強度分布が歪になると思われる。

これに対し、図16の実施例のように、発光体の周囲に蛍光体を配置し、発光体の出射光を可視光変換する本発明の構成であれば、たとえ発光体からの出射光自体では立体角強度分布に歪みがあったとしても、蛍光体による波長変換を行うことで、均一な立体角強度分布が得られる。これにより本発明では、発光層の厳密な膜厚管理を行わなくても、良好な発光特性の表示装置を製造できるため、量産性の向上を期待できるものである。

【0081】

さらに本発明では、発光領域に対して発光体のサイズを十分に小さくすることにより、発光体内の全反射による減衰を低減して、発光体の側面からより多くの光を取り出すことができる。よって、光の取出し効率を大きく向上させる効果も期待できる。

さらに、発光体より取り出された光を波長変換する蛍光体を周囲に配置することにより、立体角強度分布の強弱が緩和され、滑らかな強度分布が得られる。

【0082】

また、発光体作製時の膜厚管理が非常に簡単になり、歩留りを大幅に改善することができる。

このように本発明の表示装置では、所定形状の発光体の周囲に蛍光体を配設することで、従来のAM−OLEDにおける非常に大きな量産課題である膜厚管理が飛躍的に軽減され、歩留りが大幅に改善されることとなる。

<その他の事項>

上記表示装置1、1Aはトップエミッション型としたが、発光体10とTFT部を同一面内に区画して併設することにより、ボトムエミッション型あるいは両面発光型とすることもできる。特に本発明では、発光層101の周囲に蛍光体層6a、6bを設けているため、下方への可視光取出しも可能であり、ボトムエミッション型あるいは両面発光型としても良好な表示性能を期待できる。

【0083】

上記構成例では、発光領域50中に30μm×10μmのサイズの発光面(上面1010)を有する発光体10を設ける例を示したが、発光体の形態はこれに限定されない。たとえば発光領域50の内部に、100μm×100μm角の比較的大きな発光面(上面)を持つ発光体を形成し、これを短冊状に分割して、40μm×40μm角以下の発光面(上面)を持つ複数のサブ発光体に分割することもできる。このように発光体を分割して設けることにより、個々の発光面の面積は小さくなるが、光取り出し効率を向上することができ、輝度を一層向上させることもできる。

【0084】

また、発光層101は直方体としたが、これに限定されず、円柱状や多角柱状であってもよい。また、Z方向を上面とする角錐状や円錐状としてもよい。実際に、表1にある5μm×5μm角の例について、側面部を円筒形にカットした場合には、23%から54%まで改善するというシミュレーション結果が得られている。

発光層101は近紫外光(波長300nm〜400nm)を出射光とする構成を示したが、当然ながら出射光波長はこれに限定されない。本願発明者らの検討によれば、出射光の波長や蛍光体の種類がいずれであっても、図11に示した蛍光体の内部量子収率に大きな変化はなく、蛍光体において良好な波長変換を得られることが分かっている。

【0085】

本発明の表示装置において、駆動回路層はアクティブマトリクス型に限定されず、パッシブマトリクス型であってもよい。

【産業上の利用可能性】

【0086】

本発明による発光体を利用した画像表示装置は、テレビ、パソコンのモニターだけでなく、10インチ超の大型携帯用情報端末や100インチ超のデジタルサイネージなど、屋外で長時間使用する画像表示装置として非常に有用である。

【符号の説明】

【0087】

1、1A 自発光型表示装置

2 基板

3 TFT配線部

4 第一パッシベーション膜(層間絶縁膜)

5 隔壁(バンク)

6a 第一蛍光体層

6b 第二蛍光体層

7a 第一平坦化層

7b 第二平坦化層

8 共通電極

9 第二パッシベーション膜(層間絶縁膜)

10 自発光型発光体

30 信号線

31 電源線

32 ゲート線

33 ゲート電極

50 発光領域

100 透明アノード電極(Cu、Ni、Au)

101 発光層

102 透明カソード電極(ITO)

300d 駆動TFT

300s 選択TFT

P1〜P4 導電性コンタクト柱

【技術分野】

【0001】

本発明は、良好な発光効率および光取り出し効率を有する、自発光型表示装置に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイ(FPD)の分野において、液晶ディスプレイ(LCD)やプラズマディスプレイパネル(PDP)に替わる表示装置として、自発光型アクティブマトリクス有機ELディスプレイ(AM−OLED)が注目されている。

AM−OLEDの利点として、駆動回路にTFTを利用することでシステムオンパネルとなり、PDPと比較して外部回路基板の大幅な縮小、薄型軽量化を実現できる点と、LCDと比較して自発光型であるためバックライトが不要となり大幅な省スペース化を図れる点が挙げられる。

【0003】

従来の代表的なAM−OLED(トップエミッション型)における画素構造を図17の断面図に示す。基板の表面にTFT配線部(ゲート電極、ゲート絶縁膜、半導体層、SD電極等含む)、平坦化絶縁膜、アノード電極、SD電極とアノード電極とを電気接続する導電性コンタクト柱、バンク(隔壁)が形成される。バンク(隔壁)に囲まれた発光領域には、有機発光層、カソード電極、薄膜封止層、樹脂封止層が順次配される。バンクの頂部との対向領域には遮光層が設けられ、ガラス基板が最上層に設けられる。当該ガラス基板の直下には、RGBいずれかの色のカラーフィルタ(CF)が設けられる。

【0004】

AM−OLEDの各構成層の厚みは、発光層の発光波長の1/2の整数倍の光学膜厚に光学設計するのが理想的である。この膜厚設定により、各層の界面反射による光の干渉の影響を最小限にできる。

しかし、可視光の波長ピークは420〜700nmの範囲であり、各層の膜厚をそれぞれ理想的な膜厚に設計すると、AM−OLEDの全体厚みが非常に増大する。これにより駆動電圧の上昇およびダイオードの抵抗値増大による電力損失増加を招くため、干渉抑制にも限界がある。

【0005】

また、色度再現範囲を広げるためには、より急峻なスペクトル特性を有する有機系蛍光、燐光材料を、カラーフィルタのRGB各色に用いる必要がある。一方、ブロードなスペクトル特性になる場合には、カラーフィルタでスペクトルを絞って色域を広げる方法などもある。しかし、その場合にはスペクトル積分値としての透過率が低下するという新たな課題が生じる。

【0006】

これらの技術的課題を解決するために、発光層の材料改善に加え、光取り出し効率および色度再現範囲を向上させる様々な工夫が提案されている。

例えば特許文献1には、RGB各光を発する発光層を構成し、光取り出し側の電極の光学膜厚をRGB各発光波長の1/2の整数倍とし、さらに光取り出し側にRGB各発光波長の1/4の整数倍の光学膜厚を有する、異なる屈折率の層を交互に積層してなる多層膜干渉フィルタを設けた構成が開示されている。この構成により、光干渉の悪影響を抑えつつ、スペクトルを所望の波長範囲内に絞り、可視光の色度再現範囲を拡大させている。

【0007】

また特許文献2には、発光面から空気へ光が進行する前に集光させるための光学レンズの機能を有する光学素子を複数個光取り出し側に設け、全反射の臨界角θ=arcsin(1/n)、 n>1 よりも深い角度で入射する光を、予め法線方向へ屈折させておくことで、有機EL表示装置の光取り出し効率を向上させる方法が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−158140号公報

【特許文献2】特許第4306049号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1記載の方法では、多層膜干渉フィルタを構成する各層の光学膜厚を面内で均一に揃え、精度よく成膜する必要がある。このため100インチ超の大画面ディスプレイへの応用・展開は非常に困難であり、現実的な量産に不向きである。

また特許文献2記載の方法でも、マイクロメートルスケールでの微細加工技術で光学素子を製造する必要があり、ディスプレイの大画面化を実現するには不向きである。

【0010】

ここでFPDの分野では、今後、デジタルサイネージなど対角100インチ超の大画面ディスプレイに対する需要が拡大することが予想される。100インチ超の大画面化には、さらなる薄型軽量化が必須となる。そのため、AM−OLEDのように外部回路基板やバックライトが不要であり、超薄型・超軽量化が可能な自発光型表示装置への期待が高まっている。

【0011】

しかしながら、現状のAM−OLEDでは、上記のように加工精度や量産性の限界、さらに発光効率や光取り出し効率の問題等があり、ディスプレイの大画面化への要求を満たすのは現実的に困難な状況にある。

本発明は、上記課題に鑑みてなされたものであって、第一に、AM−OLED等に比べて構成要素の膜厚管理を厳密に管理しなくても、高い発光効率と優れた光取り出し効率で駆動でき、幅広い発光波長で良好な駆動を期待できる自発光型表示装置を提供することを目的とする。

【0012】

第二に、LCDやPDPよりも軽量・薄型化でき、屋外での長時間使用にも耐えうる、高輝度で高画質を期待できる自発光型表示装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明の自発光型表示装置は、基板と、基板上に形成された、複数の駆動素子を含む画素回路を有する駆動回路層と、前記各駆動素子の上方に配設された第一蛍光体層と、前記第一蛍光体層の上方に設けられ、前記基板側から第一電極、発光層、第二電極を同順に積層してなる発光体と、前記発光体を覆うように配設された第二蛍光体層と、前記第二蛍光体層の上方に設けられた透明電極と、少なくとも前記第一蛍光体層を貫通し、前記駆動素子と前記発光体の前記第一電極と接続される、第一貫通導電体柱と、少なくとも前記第二蛍光体層を貫通し、前記発光体の前記第二電極と接続される、第二貫通導電体柱と、を有する構成とする。

【発明の効果】

【0014】

本発明の自発光型表示装置では、発光領域に設けた発光体の下に第一蛍光体層を設け、当該発光体を被覆するように第二蛍光体層を配設して、発光体を蛍光体層中に埋設する。この構造によれば、発光体の全面から出射される出射光は、蛍光体層において可視光波長等に波長変換され、指向性なく、色域再現性も損なうことなく、前面方向へ放射される。従って、発光体から直接光を取り出す従来のAM−OLED等に比べ、視野角ムラや色域再現性の劣化なく、高輝度かつ、より優れた画像表示性能を期待できる。また、AM−OLEDで行われているような厳密な膜厚管理をしなくても済むため、大画面ディスプレイの量産化に適している。

【0015】

また、本発明の表示装置は自発光型であるため、大型化しても軽量且つ薄型化を図ることもできる。従って、100インチを超えるデジタルサイネージや10インチを超える大型の携帯用ディスプレイとして用いることも容易である。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態1に係る表示装置1の構成を示す模式的な断面図である。

【図2】表示装置1の部分構成と発光層101の外観を示す斜視図である。

【図3】表示装置1のTFT配線部3の構成図である。

【図4】本発明の実施の形態2に係る表示装置1Aの構成を示す模式的な断面図である。

【図5】表示装置1の各製造過程を示す断面図である。

【図6】表示装置1の各製造過程を示す断面図である。

【図7】表示装置1の各製造過程を示す断面図である。

【図8】面積比率1/10以上の検証における近紫外発光体の発光スペクトルである。

【図9】MOCVD法により成膜したGaN結晶の全光線透過率の実測データである。

【図10】MOCVD法により成膜したGaN結晶の屈折率の実測データである。

【図11】面積比率1/10以上の検証における蛍光体材料の内部量子収率である。

【図12】面積比率1/10以上の検証における蛍光体の発光スペクトルである。

【図13】面積比率と光取り出し率の関係を示すグラフである。

【図14】立体角強度分布ムラ改善の検証における窪み部分60を有する発光体の模式図である。

【図15】蛍光体層なしの場合の立体角強度分布を示すグラフである。

【図16】蛍光体層ありの場合の立体角強度分布を示すグラフである。

【図17】従来の有機ELパネルの構成を示す模式的な断面図である。

【発明を実施するための形態】

【0017】

<発明の態様>

本発明の自発光型表示装置は、基板と、基板上に形成された、複数の駆動素子を含む画素回路を有する駆動回路層と、前記各駆動素子の上方に配設された第一蛍光体層と、前記第一蛍光体層の上方に設けられ、一対の電極の間に発光層を積層してなる発光体と、前記発光体を覆うように配設された第二蛍光体層と、前記第二蛍光体層の上方に設けられた透明電極と、少なくとも前記第一蛍光体層を貫通し、前記駆動素子と前記発光体の前記一対の電極の一方の電極と接続される、第一貫通導電体柱と、少なくとも前記第二蛍光体層を貫通し、前記発光体の前記一対の電極の他方の電極と接続される、第二貫通導電体柱と、を有する構成とする。

【0018】

ここで本発明の別の態様として、前記第一蛍光体層と前記発光体との間に、第一平坦化層が設けられ、前記第一貫通導電体柱は前記第一平坦化層を貫通して設けられている構成とすることもできる。

また本発明の別の態様として、前記第二蛍光体層と前記透明電極との間に、第二平坦化層が設けられ、前記第二貫通導電体柱は前記第二平坦化層を貫通して設けられている構成とすることもできる。

【0019】

また本発明の別の態様として、前記駆動回路層と前記第一蛍光体層との間には前記発光層からの出射光または前記第一蛍光体層および前記第二蛍光体層からの波長変換光を遮光する遮光膜が配設されている構成とすることもできる。

また本発明の別の態様として、前記発光層は、接合されたp型半導体層およびn型半導体層からなるLEDであり、前記p型半導体層および前記n型半導体層は、いずれもGaN系材料及びZnO系材料の少なくともいずれかを用いる構成とすることもできる。

【0020】

ここで本発明の別の態様として、前記p型半導体層は、母材のGaNにII族元素又はIV族元素のうちの1以上の元素をドープしてなる層、或いは母材のZnOにI族元素又はV族元素をドープしてなる層であり、前記n型半導体層は、母材のGaNにIV族元素をドープしてなる層、或いは母材のZnOにIII族元素をドープしてなる層とすることもできる。

【0021】

ここで本発明の別の態様として、前記発光層は、前記第一電極と対向する発光面と、前記発光面と交差する側面とを有し、且つ、前記側面の総面積が、前記発光面の面積の1/10以上である構成とすることもできる。

また本発明の別の態様として、前記基板の上方に、複数にわたり配設された発光領域を有し、前記各駆動素子は前記各発光領域に対応して設けられ、前記各発光領域の内部に前記発光体が配設されている構成とすることもできる。

【0022】

ここで本発明の一態様である自発光型表示装置の製造方法は、基板上に、複数の駆動素子を含む画素回路を有する駆動回路層を形成する工程と、前記各駆動素子の上方に第一蛍光体層を配設する工程と、前記第一蛍光体層の上方において、前記基板側から第一電極、発光層、第二電極を同順に積層して発光体を形成する工程と、前記発光体を覆うように第二蛍光体層を形成する工程と、前記第二蛍光体層の上方に透明電極を形成する工程と、を有し、さらに、前記第一蛍光体層形成工程と前記発光層形成工程の間において、少なくとも前記第一蛍光体層を貫通し、前記駆動素子と前記発光体の前記第一電極と接続するように第一貫通導電体柱を設ける工程と、前記第二蛍光体形成工程と前記透明電極形成工程の間において、少なくとも前記第二蛍光体層を貫通し、前記発光体の前記第二電極と接続するように第二貫通導電体柱を設ける工程とを経るものとする。

【0023】

また本発明の別の態様として、前記第一蛍光体層と前記発光体との間に、第一平坦化層を配設する工程を有し、前記第一貫通導電体柱形成工程では、前記第一平坦化層を貫通するように前記第一貫通導電体柱を配設することもできる。

また本発明の別の態様として、前記第二蛍光体層と前記透明電極との間に、第二平坦化層を配設する工程を有し、前記第二貫通導電体柱形成工程では、前記第二平坦化層を貫通するように前記第二貫通導電体柱を配設することもできる。

【0024】

また本発明の別の態様として、前記駆動回路層形成工程と、前記第一蛍光体層形成工程の間において、前記駆動回路層と前記第一蛍光体層との間に、可視光を遮光する遮光膜を形成する工程を有することもできる。

また本発明の別の態様として、前記発光体形成工程では、p型半導体層およびn型半導体層を接合したLEDとして発光体を形成し、前記p型半導体層および前記n型半導体層は、いずれもGaN系材料及びZnO系材料の少なくともいずれかを用いて形成することもできる。

【0025】

また本発明の別の態様として、前記発光体形成工程では、前記p型半導体層を、母材のGaNにII族元素又はIV族元素のうちの1以上の元素をドープしてなる層、或いは母材のZnOにI族元素又はV族元素をドープしてなる層として形成し、前記n型半導体層を、母材のGaNにIV族元素をドープしてなる層、或いは母材のZnOにIII族元素をドープしてなる層として形成することもできる。

【0026】

また本発明の別の態様として、前記発光体形成工程において、前記発光層は、前記第一電極と対向する発光面と、前記発光面と交差する側面とを有し、且つ、前記側面の総面積が、前記発光面の面積の1/10以上となるように形成することもできる。

また本発明の別の態様として、前記基板の上方に、前記各駆動素子に対応して複数の発光領域を形成する工程を有し、前記発光体形成工程では、前記各発光領域の内部に前記発光体を配設することもできる。

【0027】

次に、本発明の実施の形態の自発光型発光装置と製造方法を説明し、本発明に係る実験とその考察を述べる。

なお、以下に示す図面における構成要素の縮尺は、説明のため模式的に図示しており、実際のものとは異なる内容を含む。

<実施の形態1>

[表示装置1の構成]

図1は、本発明の実施の形態1に係る、自発光型表示装置1(以下、単に「表示装置1」と称する。)の構成を示す模式的な断面図(図3のA−A‘線断面図)である。

【0028】

表示装置1では、基板2の上面に、TFT配線部3、第一パッシベーション膜4を順次配設し、第一パッシベーション膜4の上に所定形状の隔壁5を配設している。隔壁5で区画された領域(発光領域50)の内部には、第一(下部)蛍光体層6a、第一平坦化層7aを順次積層し、その上に発光体10が配設される。この発光体10を第二(上部)蛍光体層6bで埋設し、第二平坦化層7b、共通電極8、上部第二パッシベーション膜9を順次積層している。

【0029】

表示装置1では、基板2の上方において、発光領域50を複数にわたり(ここでは一例としてXY各方向にマトリクス状に)配設している。各発光領域50に形成された構成は発光単位(サブピクセル)であり、X方向で隣接させて設けたRGB3色の発光単位で1画素(ピクセル)を形成する。これにより表示装置1は、全体装置としてカラー画像表示できるように構成される。

【0030】

当図に示される表示装置1は、可視光を上面側より取り出すトップエミッション型としている。

以下、各構成要素を個別に説明する。

(基板2)

基板2は表示装置1のベースとなる部材であり、例えば、無アルカリガラス、ソーダガラス、無蛍光ガラス、燐酸系ガラス、硼酸系ガラス、石英、アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂、エポキシ系樹脂、ポリエチレン、ポリエステル、シリコン系樹脂、またはアルミナ等の絶縁性材料のいずれかで形成することができる。

(TFT配線部3)

TFT配線部3は、薄膜トランジスタ(TFT)を利用した公知のアクティブマトリクス型の画素回路(駆動回路層)を形成する。図3はTFT配線部3の部分構成図である。当図に示すように、互いに平行な信号線30および電源線31と、これらに直交するゲート線32が形成される。各線30〜32はMo、Al、Cu、W等の金属の単体または合金で構成される。各線30〜32に囲まれた領域には、選択TFT300s、キャパシタ300c、駆動TFT300dが配設される。

【0031】

駆動TFT300dは、ボトムゲート型pチャンネル多結晶シリコンTFTである。図1のようにゲート電極33、ゲート絶縁膜(SiO2膜)I1、チャネル部(ポリシリコン膜)3003、半導体層(p型シリコン膜)3004、3005、エッチングストッパ層(非晶質シリコン層)3006を順次積層し、さらに半導体層3004の上にソース電極3001、半導体層3005の上にドレイン電極3002をそれぞれ積層してなる。ソース電極3001、ドレイン電極3002はMo、Ti、Al、Cu、Ag、Cr、Ta、W等の金属単体または合金で構成される。

【0032】

電源線31は導電性コンタクト柱P1を介してソース電極3001と電気接続される。ドレイン電極3002は導電性コンタクト柱P2と接続される。

選択TFT300sも駆動TFT300dと同様の構成であり、ゲート電極321、ゲート絶縁膜I2、ソース電極332、ドレイン電極301を備える。

キャパシタ300cはゲート用コンデンサであり、一対の対向部311、331を所定間隙で対向させて構成される。

【0033】

図3中、各TFT300s、300dにおいて点線の丸で示した領域は、各導電性コンタクト柱が接続される位置を示す。

(第一パッシベーション膜4)

第一パッシベーション膜4はポリイミド等の耐熱性樹脂材料で構成され、TFT配線部3における選択TFT300s、駆動TFT300d、ゲート線32等を被覆する層間絶縁膜として設ける。なお、TFT配線部3のうち、信号線30、電源線31は、第一パッシベーション膜4の表面上に形成される。

(隔壁5)

隔壁5は、樹脂材料で構成され、表示装置1における発光領域50を個別、または一定のグループ毎に区画するように設けられる。本発明では図2(a)に示すように、個々の発光領域50を区画する、いわゆるピクセルバンク構造として設けている。

【0034】

なお、隔壁5の構造はピクセルバンク構造に限定されず、これ以外の構造でもよい。例えばY方向を長手とするバンクをストライプ状に形成する、ラインバンク構造としてもよい。この場合、Y方向で隣接する同一色の発光領域50は互いに連通して設けられる。図1のように、隔壁5と発光体10との間には第二蛍光体層6bが介在している。

(蛍光体層6a、6b)

蛍光体層6a、6bは、発光体10からの出射光を波長変換する手段として設ける。ここでは発光体10から出射される近紫外光を、RGBいずれかの色の可視光に変換する。変換波長は限定されず、例えば発光体10から第一の可視光を出射させ、これを第二の可視光に波長変換することもできる。しかしながら本願発明者らの検討によって、比較的高エネルギーの近紫外光を発光体10にて出射させ、これを可視光に波長変換する蛍光体材料を用いれば、変換ロスを適切に抑えられることが分かっている。

【0035】

蛍光体材料は公知材料、たとえばプラズマディスプレイパネル(PDP)に用いられる蛍光体材料を利用できる。

ここで、RGB各色蛍光体の化学組成例は以下の通りである。本発明は当然ながら、これらの組成例に限定するものではない。

赤色蛍光体;(Y、Gd)BO3:Eu

緑色蛍光体;Zn2SiO4:Mn

青色蛍光体;BaMgAl10O17:Eu

表示装置1ではX方向に沿ってRGB各色の蛍光体層6a、6bを同順に繰り返し配設する。これによりY方向に沿って同一色の発光領域50を配列させている。なお、当然ながら1の発光領域50における蛍光体層6a、6bは同一色にする。

【0036】

表示装置1において、第二蛍光体層6bは、少なくとも発光体10の発光面(上面)1010と、各側面1011〜1014に対向するように形成する(図2(b)参照)。また、発光体10の下面1015に対向するように第一蛍光体層6aを形成する。このため表示装置1では、発光体10の下方(下面1015に対向する側)に第一蛍光体層6aを配設し、さらに発光体10の各側面1011〜1014及び上面1010を被覆するように第二蛍光体層6bを配設している。第一蛍光体層6aは発光体10と直接接触させてもよいし、わずかな距離をおいて近接させてもよい。これによって発光体10の全方向からの出射光を蛍光体層6a、6bで波長変換できるようにしている。

【0037】

このような工夫により表示装置1では、発光領域50中に占める発光体10のサイズを比較的小さく抑え、消費電力を抑えながらも極めて高い発光効率を実現している。

(平坦化層7a、7b)

第一平坦化層7aは第一蛍光体層6aの上面を平坦化(レベリング)し、発光体10を正確に配置する目的で配される。また、第二平坦化層7bも共通電極8を適切に配置する目的で形成される。いずれの平坦化層7a、7bもポリイミドやアクリル等の絶縁性樹脂材料で構成されるが、発光層101の出射光および蛍光体層6a、6bで波長変換された可視光を透過させる材料を用いるようにする。

【0038】

なお、これらの平坦化層7a、7bは必須構成ではなく、適宜省略してもよい。この場合、透明アノード電極100を発光領域50の内部に広く設けて平坦化層7aの機能を兼ねるようにしても良い。また、共通電極8で平坦化層7bを兼ねるようにしてもよい。

(発光体10)

発光体10は本発明の主たる特徴部分であって、基板2側から、第一電極(透明アノード電極100)、発光層101、第二電極(透明カソード電極102)を順次積層してなる。

【0039】

透明アノード電極100は、透明カソード電極102と電極対をなし、Cu、Ni、Auの少なくともいずれか等からなる厚み(50)nm程度の金属薄膜(蒸着膜)である。少なくとも近紫外光に対して透過性を有し、発光層101の出射光を下方へ透過させる。透明アノード電極100の下面は導電性コンタクト柱P3、P2により駆動TFT300dのドレイン電極3002と接続される。

【0040】

透明カソード電極102は、ITO等の透明電極材料からなる厚み(50)nm程度の電極であり、少なくとも近紫外光に対して透過性を有し、発光層101の出射光を上方へ透過させる。透明カソード電極102の上面には導電性コンタクト柱P4が配設され、共通電極8と接続される。

発光層101は、一例として近紫外光(波長300nm〜400nm)を出射光とする近紫外発光体であり、具体的にはLED(PN接合された無機材料層の積層体)で構成される。すなわち、透明アノード電極100に対してp型半導体層及びn型半導体層の2層を順次積層して構成される。駆動時にはp型半導体層及びn型半導体層の接合界面が発光中心となる。各半導体層はいずれもZnO系材料またはGaN材料の少なくともいずれかで構成できる。p型半導体層とn型半導体層の間には量子井戸効果を有する中間層を設けても良い。

【0041】

具体的にGaN系材料を用いる場合、p型半導体層はGaNを母材とし、Mg、Zn等の2A族、2B族元素、或いはSi等の4A族元素をドーパントとして用いて構成できる。n型半導体層はGaNを母材とし、Si等の4A元素をドーパントとして用いて構成できる。なお、中間層を設ける場合はGaNを母材とし、Al、Ga、In等の3A族元素、N、P、As等の5A族元素を用いて構成できる。

【0042】

一方、ZnO系材料を用いて構成する場合、p型半導体層はN、P等の5A族元素を用いて構成できる。またn型半導体層はAl、Ga、In等の3A族元素を用いて構成できる。中間層を設ける場合はZnOを母材とし、Sr、Cd等の2A族、2B族元素をドーパントとして用いて構成できる。

上記ZnO系材料、GaN材料は互いに組み合わせて用いることもできる。また発光層101の材料はZnO系やGaN系材料に限定されず、これ以外の材料、例えばSnO2、CdO、NiO、Cu2O等を用いて構成することもできる。

【0043】

さらに発光層101はn型半導体層とp型半導体層の接合する通常のLED構造に限定されず、例えば、電子輸送層と正孔輸送層の間にn型半導体からなる粉体とp型半導体からなる粉体を混合し、焼結させた層を挟み込んだ構造とすることも可能である。

図2(a)は、発光領域に対する発光体のサイズを示す、斜視図である。当図では説明のため、蛍光体層6bより上の構成を省略している。図2(b)は発光体10の外観図である。発光層101は直方体の形状を有し、発光面である上面1010と、その周囲の4側面1011〜1014、および下面1015を有する。発光層101のサイズ例として、Y方向長を30μm、X方向長を10μm、Z方向厚みを1μmとしている。なお表示装置1では、発光領域50のY方向長さを300μm、X方向長さを100μmに設定し、上面1010の面積を発光領域50のXY面平面に沿った面積の1/100となるように設定している。

【0044】

ここで発光層101は、4側面1011〜1014の総面積が、発光面(上面1010)の面積の1/10以上になるように設定されている。このように上面1010の側面に対する面積比率を小さくすることで、上面1010と下面1015での繰り返し全反射により側面方向に減衰しながら導光する光を過度に減衰する前に取り出すことができる。この構造によれば、発光層101の上面1010、下面1015、4側面1011〜1014のすべての面から、効率よく光を取り出すことができ、出射光を蛍光体層6a6bで可視光変換し、発光に寄与させ、良好な発光効率が得られる。

【0045】

一般的なFPDの最高輝度1200〜1400cd/m2と電流効率(単位電流あたりの輝度)を確保しつつ、発光層101の構造を上述のようにするためには、発光体10の電流密度を2ケタ以上高くしなければならない。有機半導体材料よりも電流密度を2ケタ以上高くできる材料として、GaNやZnOなどの無機半導体材料が適している。

なお、前記面積比率の上限は特に設けていないが、発光領域50の内部スペースや隔壁50の高さ等の制限を考慮して調整する。

(共通電極8)

共通電極8はITO、IZO等の透明電極材料で構成され、基板2上の全面にわたって一様に形成されている。

(導電性コンタクト柱(貫通導電体柱)P1〜P4)

導電性コンタクト柱P1、P2は、第一パッシベーション膜4を貫通させて設けられる貫通導電体柱であり、Cu、Niおよびこれらの合金等で構成される。導電性コンタクト柱P2は発光体10の透明アノード電極100に接続される導電性コンタクト柱P3とドレイン電極3002とを接続するように配設される。導電性コンタクト柱P1は電源線31から伸びる延長部310とソース電極3004を接続するように配設される。

【0046】

導電性コンタクト柱P3、P4はP1、P2とほぼ同様の形態および材料を用いて構成される。導電性コンタクト柱P3は第一蛍光体層6a、第一平坦化層7aを貫通して形成され、導電性コンタクトP2と透明アノード電極100とを接続するように設けられる。これによって導電性コンタクトP2、P3は一本の貫通導電体柱を構成する。導電性コンタクト柱P4は第二蛍光体層6bの一部と第二平坦化層7bを貫通して形成され、透明カソード電極102と共通電極8とを接続するように配設される。

(第二パッシベーション膜9)

第二パッシベーション膜9は、TFT配線部3を被覆する第一パッシベーション膜4と同様の構成からなる膜である。

[表示装置1の効果]

以上の構成を有する表示装置1は、駆動時に外部より電力供給がなされ、TFT配線部3を介して発光体10の透明アノード電極100及び透明カソード電極102の間に一定電圧が印加される。これにより発光層101にキャリア注入がなされると、当該発光層101中において、キャリア再結合により波長300nm〜400nmの近紫外光が出射される。

【0047】

この近紫外光は、発光体10の全方向(下面1015、上面1010、および4側面1011〜1014の6面方向)を覆うように配置された蛍光体層6a、6bによって、RGBいずれかの発光波長の可視光に変換される。可視光は平坦化層7a、7b、共通電極8、第二パッシベーション膜9を透過し、上面発光として取り出される。

ここで表示装置1では、発光層101を上記したZnO系半導体またはGaN系半導体で構成することにより、一般的なAM−OLEDに比べて2ケタ〜4ケタ以上高い電流密度を有している。このことは、一般的なAM−OLEDと同等の発光輝度(発光量)を得る場合であれば、AM−OLEDよりも発光面積を2ケタ〜4ケタ小さくできることを意味する。これにより表示装置1では発光領域50に対して発光体10のサイズを必要最小限のサイズに設計し、一般的なAM−OLEDと同等の発光効率を発揮させつつ、消費電力を適切に低減させている。

【0048】

また発光層101では、上面1010の面積に対して4側面1011〜1014の総面積を1/10以上としたことにより、上面1010と下面1015で全反射を繰り返して側面へ導光しながら減衰する光を、全反射を繰り返して過度に減衰してしまう前に、各側面1011〜1014から外部に出射させることができる。

なお、第一蛍光体層6aを設けることで、TFT配線部3に高エネルギーの近紫外光が直接照射されるのを回避できるため、表示装置1の長寿命化を図れるという効果もある。

【0049】

さらに、発光体10のサイズを発光領域50のサイズに比べて小さく設定しているため、発光体10の周囲に豊富な蛍光体層6a、6bを配置でき、発光層101の積層膜による光干渉で生じる視野角ムラや色度ズレが、蛍光体微粒子との多重散乱により改善され、立体角に対して極めて滑らかな光強度分布を実現できる。

また、表示装置1では、発光領域50に占める発光体10のサイズを非常に小さくできるため、発光領域全体にわたって各構成層を積層するAM−OLEDのように、バンクの撥液性による積層膜の反りを厳密に管理しなくてもよい。このため量産性に優れ、製造工程時の歩留まりを良好にすることが可能である。また、ディスプレイの大型化も容易であり、LCDのようなバックライトやPDPのような外部回路基板が不要であり、軽量・薄型化を図れる。

【0050】

なお、表示装置1では発光面(上面1010)の面積を発光領域50のXY平面に沿った面積の1/100程度としているが、発光層の電流効率に応じて、発光面(上面1010)の面積を変えてもよい。

[一般的なAM−OLEDと表示装置1との比較]

近年、屋内で使用される家庭用テレビが大型化傾向にあり、屋内や屋外で使用する10インチ超の携帯用情報端末が普及し始めている。また、屋外で長時間連続運転されるデジタルサイネージといった100インチ超の大型画像表示装置も普及しつつある。

【0051】

屋外でディスプレイを使用すると太陽光により明所コントラストが著しく低下するため、表示画像は屋内よりもより明るくする必要がある。さらに、携帯用情報端末やデジタルサイネージの用途では、長時間にわたり連続使用される場合が多く、安定した画像表示性能を維持する必要もある。

携帯用情報端末やデジタルサイネージの用途においては、操作性の改善やディスプレイ自体の存在感を向上させるためにディスプレイを大型化する傾向にあるが、薄型軽量化も同時に求められる。このため、バックライトが必要なLCDや、外部回路基板が必要なPDPでは薄型軽量化が困難である。一方、AM−OLEDのような自発光型表示装置ではこれらの制約は小さく、適していると言える。

【0052】

しかし、AM−OLEDは家庭用テレビ等として屋内で通常使用する場合でも、現状では有機EL材料の長期信頼性に問題があり、改善が検討されている。また携帯用情報端末やデジタルサイネージ等として屋外で使用する場合には、太陽光の反射を考慮して屋内よりも高輝度に設定するため、より多くの電流を有機発光体に流す必要がある。さらに、長時間連続使用される場合がほとんどなので、有機EL材料の経年劣化は非常に大きな課題となる。

【0053】

また、有機EL材料では、発光層の単位面積当たりに流せる電流量(電流密度)に所定の限界がある。AM−OLEDの発光密度は高くないので、発光輝度を稼ぐためには発光領域内の発光層の面積を可能な限り広く確保しなければならない。しかしAM−OLEDは、図17に示したように数十〜数百ナノメートルの膜厚の構成層を幾重にも積層した構造になっているため、発光層で発生した光の一部は、各層の積層界面等において全反射を起こす。ここで発光領域中の各層の面積増加に伴い、各層表面に沿った方向での膜厚ばらつきも増加するため、この膜厚ばらつきによって出射光の光路が悪影響を受け易くなる。具体的には立体角強度分布にムラが生じやすくなり、極めて光学設計をしにくくなる。

【0054】

また、仮にこのような課題を克服したとしても、AM−OLEDにおける電流密度の向上は現状より1ケタ以内に留まると考えられる。

これに対して本発明の表示装置1では、代表的なAM−OLEDに比べて電流密度が2〜4ケタも高く、消費電力を極めて小さく低減できる。このため、大画面化しても装置の消費電力を適切に抑えることが可能である。

【0055】

また、発光体10では発光面(上面1010)に加え、側面1011〜1014からの出射光も蛍光体層6bで可視光変換することによって、発光効率の向上を図っている。このため屋外・屋内を問わず良好な発光輝度で画像表示性能を発揮できる。また、発光体10は消費電力が元々非常に小さく、電力投入量を多少高くしても消費電力が上昇しにくい。従って発光輝度を適切に増加させることもできる。

【0056】

さらに、発光体10の発光層101をZnO系やGaN系等の無機材料で構成すると、一般的なAM−OLEDに比べて長寿命化を図れ、長期にわたり高い駆動信頼性を得ることもできる。

また、後述する実験(図15、16)で示すように、発光体からの出射光を蛍光体で可視光変換することにより、たとえ出射光自体の立体角強度分布にムラがあったとしても、蛍光体で波長変換されることによってムラが緩和され、均一な立体角強度が実現できる。これにより良好な画像表示性能を期待できる。

【0057】

また、発光装置1は自発光型であるため、画面を大型化しても装置の薄型・軽量化が比較的容易である。

<実施の形態2>

図4は、実施の形態2に係る表示装置1Aの構成を示す、断面図である。表示装置1との違いは、第一パッシベーション膜4の表面に遮光膜Sを形成した点である。

【0058】

遮光膜Sは、近紫外光照射によるTFT配線部3のダメージを防止する目的で配設する。膜材料には公知のUVカットフィルターを利用できるが、画像表示が着色するのを防止するため、400nm以下の短波長光のみをカットできる材料を用いる。このため、ワイドバンドギャップ材料(バンドギャップが3.1eV以上の材料)である、ZnO、ZnS、BN、TiO2等を用いて構成できる。

【0059】

なお表示装置1Aでは、パッシベーション膜4の上に第一蛍光体層6aを配設しているため、発光層101の出射光がTFT配線部3に照射されにくくなっている。このため、近紫外光をそれほど厳密に遮光しなくても良く、可視光遮光膜として遮光膜Sを設けてもよい。

このような遮光膜Sを備える表示装置1Aにおいても、表示装置1と同様の効果を期待できるほか、長期にわたりTFT配線部3の一層の動作信頼性を確保できる。

<表示装置1、1Aの製造方法>

次に図5〜7を用い、本発明の表示装置1、1Aの製造方法を例示する。なお以下の製造方法は一例にすぎず、本発明の表示装置1、1Aはこれ以外の製造方法で製造することもできる。

【0060】

まず基板2を用意する。その上面を清浄処理した後、スパッタ法、CVD法およびフォトリソグラフィー法等に基づき、ゲート線32、駆動TFT300d、選択TFT300s等を形成する。次に、これらの配線や素子を第一パッシベーション膜4で被覆する。

なお、表示装置1Aを製造する際には、次に第一パッシベーション膜4の上面に遮光膜Sを一様に形成しておく。

【0061】

第一パッシベーション膜4または遮光膜Sの上に、開口部O1、O2を有するパターンでフォトレジストを配設する(図5(a))。

続いて開口部O1、O2を通して第一パッシベーション膜4(表示装置1Aの場合は第一パッシベーション膜4と遮光膜S)を部分的にドライエッチングし、駆動TFT300dのソース電極3001またはドレイン電極3002まで到達する各孔を形成する。この孔にCuまたはNi等からなる金属材料を含む導電性ペーストXP1、XP2をダイコート法等で塗布して流し込む(図5(b))。

【0062】

続いてフォトレジストR1を除去し、導電性ペーストXP1、XP2を焼成すると、導電性コンタクト柱P1、P2が形成される(図5(c))。

なお、導電性ペーストの塗布方法としては上記したフォトリソグラフィー法に限定されず、スクリーン印刷法によりパターン印刷する方法もある。

次に、第一パッシベーション膜4の上に金属材料層MLを一様に形成し、その上にグレートーン(ハーフトーン)部GT1、GT2と開口部O3等の所定のパターンを持つフォトレジストR2を形成する(図5(d))。

【0063】

この状態でフォトレジストR2越しに金属材料層MLをエッチングすると、信号線30、電源線31、ゲート線32、導電性コンタクト柱P3を形成できる(図6(a))。ここで金属材料層MLの厚みを調節することにより、導電性コンタクト柱P3の高さを、第一蛍光体層及び平坦化層の厚みを見込んだ高さになるように確保しておく。なお、信号線30、電源線31、ゲート線32、導電性コンタクト柱P3はメタルマスクを用いてEB法で形成することもできる。

【0064】

続いて、フォトリソグラフィー法にて、例えば図2(a)に示す所定形状の隔壁5を形成する(図6(b))。

形成した隔壁5に区画された領域の内部に、スクリーン印刷法に基づき、蛍光体インクを塗布する。インクの有機成分を除去させて(脱媒)、第一蛍光体層6aを形成する。蛍光体インクに用いる各蛍光体材料は、平均粒径50nm程度のものが好適である。なお蛍光体インクは蛍光体材料に溶媒、溶剤を混合することで作製できる。

【0065】

次に、上記形成した第一蛍光体層6aの上に、近紫外光を透過させる透明材料をインクジェット法等で塗布し、乾燥させる。その後、表面を鏡面研磨して平坦化し、第一平坦化層7aを形成する(図6(c))。この平坦化と併せて導電性コンタクト柱P3の頂部も研磨し、十分に金属表面を露出させる。

次に、第一平坦化層7aの表面を清浄化する。所定パターンのメタルマスクMSを介し、スパッタ法、PVD法、EB蒸着法等に基づき、透明アノード電極100を成膜する。その後は透明アノード層100の上に発光層101を形成する。

【0066】

次に発光層101を作製する。発光層101をLEDとする場合、p型半導体層とn型半導体層を順次形成する。

p型半導体層をp−ZnO系材料で形成する場合は、メタルマスク(上記MSと同じで良い)を介してスパッタ法、EB蒸着法等によりパターンニング形成する。次にn型半導体層をn−ZnO系材料で形成する場合は、n−ZnO粉体を含むペーストを作製し、スクリーン印刷法に基づいて塗布した後、脱媒して形成する。これにより、ZnO系材料からなるLEDとして発光層101を形成できる。

【0067】

スパッタ法、EB蒸着法により製膜することができるp型半導体材料の他例として、NiO:LiやCu2Oなどの酸化物半導体が挙げられる。n型半導体材料の他例としては、SnO2やCdOの粉体を用いてもよい。

p型半導体層をp−GaN系材料で形成する場合は、あらかじめ有機金属気相法(MOCVD法)等により作製したp−GaN層を所定のサイズにカットして、転写シートで画素内の所定の位置に配置する。次にn型半導体層をn−GaN系材料で形成する場合は、n―GaN粉体を含むペーストを作製し、スクリーン印刷法に基づいて塗布した後、脱媒して形成する。これにより、GaN系材料からなるLEDとして発光層101を形成できる。

【0068】

次に、発光層101の上に、スパッタ法、EB蒸着法或いはフォトレジスト法を用い、透明カソード電極102を形成する(図7(a)では蒸着法での形成工程を示す)。なお、透明アノード電極100、発光層101、透明カソード電極102の各厚みは、それぞれ蒸着時間や蒸着強度により調節して行う。これにより、発光体10が形成される。

次に、上記と同様の方法で蛍光体インクを発光体10の高さ程度まで充填し、蛍光体層6bを部分的に形成する。その後、導電性コンタクト柱P3の形成方法と同様にして、透明カソード電極102の上に導電性コンタクト柱P4を形成する。この導電性コンタクト柱P4の頂部が露出する程度まで蛍光体インクを充填し、乾燥させて、蛍光体層6bを形成する(図7(b))。

【0069】

導電性コンタクト柱P4の形成方法は上記の他に、EB蒸着法等によってパターン形成することもできる。ここでも導電性コンタクト柱P4の高さを上層蛍光体層6bと第二平坦化層7bの合計厚みを見込んで設定する。

次に、7aと同様の方法で、第二平坦化層7bを第二蛍光体層6bの表面に形成する。導電性コンタクト柱P4の頂部を研磨して金属面を露出させる。この状態で、EB蒸着法またはスパッタ法に基づき、共通電極8を一様に成膜する。

【0070】

その後は共通電極8の上面に第二パッシベーション膜9を形成する。

以上で表示装置1または1Aが完成する。

次に、本発明の表示装置について行った性能確認試験と考察について述べる。

<性能確認試験>

(発光体の面積比率に関する検証)

まず、本発明の近紫外発光体の発光面(上面)面積に対する側面総面積の面積比率を1/10以上とした場合の光取り出し効率の影響と効果を検証する。

【0071】

具体的には、近紫外光発光体の側面の総面積と発光面の面積の比率を変えた場合、発光体からの光取り出し率がどのように変化するかを、フレネル理論に基づく光線追跡シミュレーションにより確認した。

手法として50V型4k2k規格のディスプレイパネルを想定し、サブピクセルサイズを縦300μm×横100μmとした。発光体にGaNを母材とするキャリア注入型の近紫外発光体を想定し、その発光スペクトルを図8のように仮定した。縦軸の発光強度は規格化して示している。

【0072】

また、p−GaN結晶の入射光に対する屈折率と光線波長に対する透過率として、MOCVD法によりサファイア基板上にエピタキシャル成膜したGaN結晶膜に対する実測データを使用した。このp−GaNの透過率との屈折率の実測データを図9と図10にそれぞれ示す。

続いて、発光体の厚みを1μmとし、発光体中に厚み100nmの体積発光物(以下、発光面と呼ぶ)を考え、発光面からの総放射エネルギーを1mWに設定した。上述の発光体を、表面が損失なしのミラー(反射率100%)であるサブピクセルサイズの基板上に設置し、サブピクセル周辺部を高さ15μmのバンクで囲み、バンクの表面は損失なしのミラー(反射率100%)とした。発光体の周囲には、バンクの高さ15μmまで蛍光体層を設けた。また、蛍光体材料の内部量子収率として、図11に示す特性の蛍光材料を仮定した。

【0073】

さらに蛍光体層中の光線の平均自由行程を、LEDで通常よく用いられる蛍光体粒子の粒径5μmに設定し、緑色の蛍光体を想定した。各励起波長に応じた発光スペクトルとして図12に示すような特性を仮定した。また、GaNの透過率は1μm伝播するあたり90%とした。

ここで一般に、発光面から放射された光線は、発光体と蛍光体層の界面等で透過あるいは全反射を起こす。全反射を起こした光線は、裏面で反射してまた前方に戻り、再び全反射を起こす。前面での全反射を繰り返す間に、発光体の側面方向へ伝播し、透過率に応じた減衰率で強度が減衰していく。計算した発光体サイズの水準と光取り出し率の結果を表1の値、およびこれに対応する図13のグラフに示した。

【0074】

図13では、発光体の側面の総面積と発光面の面積の面積比率を横軸に取り、蛍光体層込みの光取り出し率を縦軸に取り、両者の関係を示した。ここでは、単純な光取り出し率の結果を比較する目的であるため、蛍光体による波長変換ロス(ストークスロス)は省いた。

【0075】

【表1】

表1及び図13からわかるように、発光体のサイズが40μm角以下、すなわち、発光面の面積に対する側面の面積の比率が1/10以上となる付近から、光取り出し率が急上昇している。これは、発光体の界面において全反射する光が、発光体の層内で大きく減衰する前に側面から取り出されるためと考えられる。

【0076】

従来、発光輝度を向上させるには発光体の発光面の面積をできるだけ大きくすることが好ましいと考えられてきた。しかし本願発明者らは上記知見に基づき、敢えて発光面の面積を小さくしつつ、側面からの出射光を利用することにより、光取り出し効率を飛躍的に向上できることを見出したものである。この点において、本発明は従来にはない優位性を有していると言える。

(立体角強度分布ムラ改善の検証)

次に、発光体の側面周囲に蛍光体層を設けた場合の効果を考察する。

【0077】

図14の模式図に示すように、実施例の試料として、厚み2μm、50μm角のサイズの発光体60を形成した。その表面に、球面状に削り取った最大深さ40nmの窪み部分60を形成することで、擬似的に実際のものづくりで発生する膜厚ばらつきを再現した。この窪み部分を設けた上で、発光体60の周囲を取り囲むように隔壁61を形成した。この発光体60の視野角強度分布が蛍光体層の有無によってどう変化するかを調べた。ここでは、GaNの透過率を1μmあたり95%とし、蛍光体層の厚みを40μmに設定した。発光体の発光スペクトルや蛍光体材料の特性は、前記面積比率の検証と同じに設定した。この場合の立体角強度分布の算出結果を図15に示す。

【0078】

一方、比較例資料として同じ発光体を用い、その周囲に蛍光体層を配設しなかった試料を形成した。この場合の立体角強度分布の算出結果を図15に示す。図15からわかるように、高々40nmの窪みであっても立体角強度分布に大きな発光強度ムラが発生しているのを確認できる。

一方、発光体の周囲を蛍光体で覆った場合の立体角強度分布の結果を図16に示す。図16からわかるように、図15で見られたような歪な立体角強度分布ムラはなく、滑らかに強度が変化しているのがわかる。

【0079】

従来のAM−OLEDでは、キャリア注入層や輸送層など、複数の層を積層する製造工程において、総膜厚に対して40nm程度のばらつきが発生すると、図15のように立体角強度分布に歪みが発生し、視野角ムラが生じて画質が著しく劣化するという不具合が生じる。この点から従来のAM−OLEDでは、製造工程において各層に10nmオーダーの厳密な膜厚管理が求められ、歩留りを悪化させる大きな要因となっている。

【0080】

このようなAM−OELDの特性は、図15の比較例のデータにも共通していると考えられ、仮に立体各強度分布を測定したとすると、図15のように立体角強度分布が歪になると思われる。

これに対し、図16の実施例のように、発光体の周囲に蛍光体を配置し、発光体の出射光を可視光変換する本発明の構成であれば、たとえ発光体からの出射光自体では立体角強度分布に歪みがあったとしても、蛍光体による波長変換を行うことで、均一な立体角強度分布が得られる。これにより本発明では、発光層の厳密な膜厚管理を行わなくても、良好な発光特性の表示装置を製造できるため、量産性の向上を期待できるものである。

【0081】

さらに本発明では、発光領域に対して発光体のサイズを十分に小さくすることにより、発光体内の全反射による減衰を低減して、発光体の側面からより多くの光を取り出すことができる。よって、光の取出し効率を大きく向上させる効果も期待できる。

さらに、発光体より取り出された光を波長変換する蛍光体を周囲に配置することにより、立体角強度分布の強弱が緩和され、滑らかな強度分布が得られる。

【0082】

また、発光体作製時の膜厚管理が非常に簡単になり、歩留りを大幅に改善することができる。

このように本発明の表示装置では、所定形状の発光体の周囲に蛍光体を配設することで、従来のAM−OLEDにおける非常に大きな量産課題である膜厚管理が飛躍的に軽減され、歩留りが大幅に改善されることとなる。

<その他の事項>

上記表示装置1、1Aはトップエミッション型としたが、発光体10とTFT部を同一面内に区画して併設することにより、ボトムエミッション型あるいは両面発光型とすることもできる。特に本発明では、発光層101の周囲に蛍光体層6a、6bを設けているため、下方への可視光取出しも可能であり、ボトムエミッション型あるいは両面発光型としても良好な表示性能を期待できる。

【0083】

上記構成例では、発光領域50中に30μm×10μmのサイズの発光面(上面1010)を有する発光体10を設ける例を示したが、発光体の形態はこれに限定されない。たとえば発光領域50の内部に、100μm×100μm角の比較的大きな発光面(上面)を持つ発光体を形成し、これを短冊状に分割して、40μm×40μm角以下の発光面(上面)を持つ複数のサブ発光体に分割することもできる。このように発光体を分割して設けることにより、個々の発光面の面積は小さくなるが、光取り出し効率を向上することができ、輝度を一層向上させることもできる。

【0084】

また、発光層101は直方体としたが、これに限定されず、円柱状や多角柱状であってもよい。また、Z方向を上面とする角錐状や円錐状としてもよい。実際に、表1にある5μm×5μm角の例について、側面部を円筒形にカットした場合には、23%から54%まで改善するというシミュレーション結果が得られている。

発光層101は近紫外光(波長300nm〜400nm)を出射光とする構成を示したが、当然ながら出射光波長はこれに限定されない。本願発明者らの検討によれば、出射光の波長や蛍光体の種類がいずれであっても、図11に示した蛍光体の内部量子収率に大きな変化はなく、蛍光体において良好な波長変換を得られることが分かっている。

【0085】

本発明の表示装置において、駆動回路層はアクティブマトリクス型に限定されず、パッシブマトリクス型であってもよい。

【産業上の利用可能性】

【0086】

本発明による発光体を利用した画像表示装置は、テレビ、パソコンのモニターだけでなく、10インチ超の大型携帯用情報端末や100インチ超のデジタルサイネージなど、屋外で長時間使用する画像表示装置として非常に有用である。

【符号の説明】

【0087】

1、1A 自発光型表示装置

2 基板

3 TFT配線部

4 第一パッシベーション膜(層間絶縁膜)

5 隔壁(バンク)

6a 第一蛍光体層

6b 第二蛍光体層

7a 第一平坦化層

7b 第二平坦化層

8 共通電極

9 第二パッシベーション膜(層間絶縁膜)

10 自発光型発光体

30 信号線

31 電源線

32 ゲート線

33 ゲート電極

50 発光領域

100 透明アノード電極(Cu、Ni、Au)

101 発光層

102 透明カソード電極(ITO)

300d 駆動TFT

300s 選択TFT

P1〜P4 導電性コンタクト柱

【特許請求の範囲】

【請求項1】

基板と、

基板上に形成された、複数の駆動素子を含む画素回路を有する駆動回路層と、

前記各駆動素子の上方に配設された第一蛍光体層と、

前記第一蛍光体層の上方に設けられ、前記基板側から第一電極、発光層、第二電極を同順に積層してなる発光体と、

前記発光体を覆うように配設された第二蛍光体層と、

前記第二蛍光体層の上方に設けられた透明電極と、

少なくとも前記第一蛍光体層を貫通し、前記駆動素子と前記発光体の前記第一電極と接続される、第一貫通導電体柱と、

少なくとも前記第二蛍光体層を貫通し、前記発光体の前記第二電極と接続される、第二貫通導電体柱と、

を有する自発光型表示装置。

【請求項2】

前記第一蛍光体層と前記発光体との間に、第一平坦化層が設けられ、

前記第一貫通導電体柱は前記第一平坦化層を貫通して設けられている

請求項1に記載の自発光型表示装置。

【請求項3】

前記第二蛍光体層と前記透明電極との間に、第二平坦化層が設けられ、

前記第二貫通導電体柱は前記第二平坦化層を貫通して設けられている

請求項2に記載の自発光型表示装置。

【請求項4】

前記駆動回路層と前記第一蛍光体層との間には前記発光層からの出射光または前記第一蛍光体層からの波長変換光を遮光する遮光膜が配設されている

請求項1〜3のいずれかに記載の自発光型表示装置。

【請求項5】

前記発光層は、接合されたp型半導体層およびn型半導体層からなるLEDであり、

前記p型半導体層および前記n型半導体層は、いずれもGaN系材料及びZnO系材料の少なくともいずれかを用いてなる

請求項1〜4のいずれかに記載の自発光型表示装置。

【請求項6】

前記p型半導体層は、母材のGaNにII族元素又はIV族元素のうちの1以上の元素をドープしてなる層、或いは母材のZnOにI族元素又はV族元素をドープしてなる層であり、

前記n型半導体層は、母材のGaNにIV族元素をドープしてなる層、或いは母材のZnOにIII族元素をドープしてなる層である

請求項1〜4のいずれかに記載の自発光型表示装置。

【請求項7】

前記発光層は、前記第二電極と対向する発光面と、前記発光面と交差する側面とを有し、且つ、

前記側面の総面積が、前記発光面の面積の1/10以上である

請求項1〜6のいずれかに記載の自発光型表示装置。

【請求項8】

前記基板の上方に、複数にわたり配設された発光領域を有し、

前記各駆動素子は前記各発光領域に対応して設けられ、前記各発光領域の内部に前記発光体が配設されている

請求項1〜7のいずれかに記載の自発光型表示装置。

【請求項9】

基板上に、複数の駆動素子を含む画素回路を有する駆動回路層を形成する工程と、

前記各駆動素子の上方に第一蛍光体層を配設する工程と、

前記第一蛍光体層の上方において、前記基板側から第一電極、発光層、第二電極を同順に積層して発光体を形成する工程と、

前記発光体を覆うように第二蛍光体層を形成する工程と、

前記第二蛍光体層の上方に透明電極を形成する工程と、を有し、さらに、

前記第一蛍光体層形成工程と前記発光層形成工程の間において、少なくとも前記第一蛍光体層を貫通し、前記駆動素子と前記発光体の前記第一電極と接続するように第一貫通導電体柱を設ける工程と、

前記第二蛍光体形成工程と前記透明電極形成工程の間において、少なくとも前記第二蛍光体層を貫通し、前記発光体の前記第二電極と接続するように第二貫通導電体柱を設ける工程と

を経る、自発光型表示装置の製造方法。

【請求項10】

前記第一蛍光体層と前記発光体との間に、第一平坦化層を配設する工程を有し、

前記第一貫通導電体柱形成工程では、前記第一平坦化層を貫通するように前記第一貫通導電体柱を配設する

請求項9に記載の自発光型表示装置の製造方法。

【請求項11】

前記第二蛍光体層と前記透明電極との間に、第二平坦化層を配設する工程を有し、

前記第二貫通導電体柱形成工程では、前記第二平坦化層を貫通するように前記第二貫通導電体柱を配設する

請求項10に記載の自発光型表示装置の製造方法。

【請求項12】

前記駆動回路層形成工程と、前記第一蛍光体層形成工程の間において、

前記駆動回路層と前記第一蛍光体層との間に、可視光を遮光する遮光膜を形成する工程を有する

請求項9〜11のいずれかに記載の自発光型表示装置の製造方法。

【請求項13】

前記発光体形成工程では、p型半導体層およびn型半導体層を接合したLEDとして発光体を形成し、

前記p型半導体層および前記n型半導体層は、いずれもGaN系材料及びZnO系材料の少なくともいずれかを用いて形成する

請求項9〜12のいずれかに記載の自発光型表示装置の製造方法。

【請求項14】

前記発光体形成工程では、

前記p型半導体層を、母材のGaNにII族元素又はIV族元素のうちの1以上の元素をドープしてなる層、或いは母材のZnOにI族元素又はV族元素をドープしてなる層として形成し、

前記n型半導体層を、母材のGaNにIV族元素をドープしてなる層、或いは母材のZnOにIII族元素をドープしてなる層として形成する

請求項13に記載の自発光型表示装置の製造方法。

【請求項15】

前記発光体形成工程において、前記発光層は、前記第一電極と対向する発光面と、前記発光面と交差する側面とを有し、且つ、

前記側面の総面積が、前記発光面の面積の1/10以上となるように形成する

請求項9〜14のいずれかに記載の自発光型表示装置の製造方法。

【請求項16】

前記基板の上方に、前記各駆動素子に対応して複数の発光領域を形成する工程を有し、

前記発光体形成工程では、前記各発光領域の内部に前記発光体を配設する

請求項9〜15のいずれかに記載の自発光型表示装置の製造方法。

【請求項1】

基板と、

基板上に形成された、複数の駆動素子を含む画素回路を有する駆動回路層と、

前記各駆動素子の上方に配設された第一蛍光体層と、

前記第一蛍光体層の上方に設けられ、前記基板側から第一電極、発光層、第二電極を同順に積層してなる発光体と、

前記発光体を覆うように配設された第二蛍光体層と、

前記第二蛍光体層の上方に設けられた透明電極と、

少なくとも前記第一蛍光体層を貫通し、前記駆動素子と前記発光体の前記第一電極と接続される、第一貫通導電体柱と、

少なくとも前記第二蛍光体層を貫通し、前記発光体の前記第二電極と接続される、第二貫通導電体柱と、

を有する自発光型表示装置。

【請求項2】

前記第一蛍光体層と前記発光体との間に、第一平坦化層が設けられ、

前記第一貫通導電体柱は前記第一平坦化層を貫通して設けられている

請求項1に記載の自発光型表示装置。

【請求項3】

前記第二蛍光体層と前記透明電極との間に、第二平坦化層が設けられ、

前記第二貫通導電体柱は前記第二平坦化層を貫通して設けられている

請求項2に記載の自発光型表示装置。

【請求項4】

前記駆動回路層と前記第一蛍光体層との間には前記発光層からの出射光または前記第一蛍光体層からの波長変換光を遮光する遮光膜が配設されている

請求項1〜3のいずれかに記載の自発光型表示装置。

【請求項5】

前記発光層は、接合されたp型半導体層およびn型半導体層からなるLEDであり、

前記p型半導体層および前記n型半導体層は、いずれもGaN系材料及びZnO系材料の少なくともいずれかを用いてなる

請求項1〜4のいずれかに記載の自発光型表示装置。

【請求項6】

前記p型半導体層は、母材のGaNにII族元素又はIV族元素のうちの1以上の元素をドープしてなる層、或いは母材のZnOにI族元素又はV族元素をドープしてなる層であり、

前記n型半導体層は、母材のGaNにIV族元素をドープしてなる層、或いは母材のZnOにIII族元素をドープしてなる層である

請求項1〜4のいずれかに記載の自発光型表示装置。

【請求項7】

前記発光層は、前記第二電極と対向する発光面と、前記発光面と交差する側面とを有し、且つ、

前記側面の総面積が、前記発光面の面積の1/10以上である

請求項1〜6のいずれかに記載の自発光型表示装置。

【請求項8】

前記基板の上方に、複数にわたり配設された発光領域を有し、

前記各駆動素子は前記各発光領域に対応して設けられ、前記各発光領域の内部に前記発光体が配設されている

請求項1〜7のいずれかに記載の自発光型表示装置。

【請求項9】

基板上に、複数の駆動素子を含む画素回路を有する駆動回路層を形成する工程と、

前記各駆動素子の上方に第一蛍光体層を配設する工程と、

前記第一蛍光体層の上方において、前記基板側から第一電極、発光層、第二電極を同順に積層して発光体を形成する工程と、

前記発光体を覆うように第二蛍光体層を形成する工程と、

前記第二蛍光体層の上方に透明電極を形成する工程と、を有し、さらに、

前記第一蛍光体層形成工程と前記発光層形成工程の間において、少なくとも前記第一蛍光体層を貫通し、前記駆動素子と前記発光体の前記第一電極と接続するように第一貫通導電体柱を設ける工程と、

前記第二蛍光体形成工程と前記透明電極形成工程の間において、少なくとも前記第二蛍光体層を貫通し、前記発光体の前記第二電極と接続するように第二貫通導電体柱を設ける工程と

を経る、自発光型表示装置の製造方法。

【請求項10】

前記第一蛍光体層と前記発光体との間に、第一平坦化層を配設する工程を有し、

前記第一貫通導電体柱形成工程では、前記第一平坦化層を貫通するように前記第一貫通導電体柱を配設する

請求項9に記載の自発光型表示装置の製造方法。

【請求項11】

前記第二蛍光体層と前記透明電極との間に、第二平坦化層を配設する工程を有し、

前記第二貫通導電体柱形成工程では、前記第二平坦化層を貫通するように前記第二貫通導電体柱を配設する

請求項10に記載の自発光型表示装置の製造方法。

【請求項12】

前記駆動回路層形成工程と、前記第一蛍光体層形成工程の間において、

前記駆動回路層と前記第一蛍光体層との間に、可視光を遮光する遮光膜を形成する工程を有する

請求項9〜11のいずれかに記載の自発光型表示装置の製造方法。

【請求項13】

前記発光体形成工程では、p型半導体層およびn型半導体層を接合したLEDとして発光体を形成し、

前記p型半導体層および前記n型半導体層は、いずれもGaN系材料及びZnO系材料の少なくともいずれかを用いて形成する

請求項9〜12のいずれかに記載の自発光型表示装置の製造方法。

【請求項14】

前記発光体形成工程では、

前記p型半導体層を、母材のGaNにII族元素又はIV族元素のうちの1以上の元素をドープしてなる層、或いは母材のZnOにI族元素又はV族元素をドープしてなる層として形成し、

前記n型半導体層を、母材のGaNにIV族元素をドープしてなる層、或いは母材のZnOにIII族元素をドープしてなる層として形成する

請求項13に記載の自発光型表示装置の製造方法。

【請求項15】

前記発光体形成工程において、前記発光層は、前記第一電極と対向する発光面と、前記発光面と交差する側面とを有し、且つ、

前記側面の総面積が、前記発光面の面積の1/10以上となるように形成する

請求項9〜14のいずれかに記載の自発光型表示装置の製造方法。

【請求項16】

前記基板の上方に、前記各駆動素子に対応して複数の発光領域を形成する工程を有し、

前記発光体形成工程では、前記各発光領域の内部に前記発光体を配設する

請求項9〜15のいずれかに記載の自発光型表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図17】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図17】

【図15】

【図16】

【公開番号】特開2013−37139(P2013−37139A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−172269(P2011−172269)

【出願日】平成23年8月5日(2011.8.5)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月5日(2011.8.5)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]