自発光性折り紙

【課題】 極薄のプラスチックフィルムを基材に用いた極めてフレキシブルな分散型EL素子を折り紙に適用することで、従来にない自発光性の新規な折り紙を提供する。

【解決手段】 厚さ3〜25μmのプラスチックフィルム1と、そのプラスチックフィルム1上に塗布法で順次形成された透明導電層2、蛍光体層3、誘電体層4、背面電極層5を有するフレキシブル分散型EL素子を用いた自発光性折り紙であって、透明導電層2は導電性ポリマーとバインダーマトリックス若しくは導電性酸化物微粒子とバインダーマトリックスを主成分とする。

【解決手段】 厚さ3〜25μmのプラスチックフィルム1と、そのプラスチックフィルム1上に塗布法で順次形成された透明導電層2、蛍光体層3、誘電体層4、背面電極層5を有するフレキシブル分散型EL素子を用いた自発光性折り紙であって、透明導電層2は導電性ポリマーとバインダーマトリックス若しくは導電性酸化物微粒子とバインダーマトリックスを主成分とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極薄のプラスチックフィルム上に少なくとも透明導電層、蛍光体層、誘電体層、背面電極層が順次形成されたフレキシブル分散型EL素子を用いて得られた自発光性の新規な折り紙に関するものである。

【背景技術】

【0002】

従来のプラスチックフィルムを使用した折り紙は、単純な着色や金属蒸着をしたものが一般的で、意匠性としては十分とは言えなかった。そこで、例えば特許文献1、2に記載されているように、蛍光性物質や蓄光顔料をプラスチックフィルム中あるいはプラスチックフィルム同士の接着層に導入したものを折り紙として、蛍光等を生じさせることで、意匠性の改善を図る方法が提案されている。

【0003】

しかしながら、これらの折り紙は、あくまでも蛍光や蓄光を利用したものであって、その明るさや発光の持続性が十分とは言えなかった。そのため、折り紙自体が発光する自発光性折り紙が求められてきたが、折り紙に適用できるほど優れたフレキシビリティを有する自発光フィルムは現在まで知られておらず、従って自発光性折り紙も得られていなかった。

【0004】

ところで、自発光フィルムの一つとして、分散型エレクトロルミネッセンス素子(以下「分散型EL素子」と略称する)が従来から知られている。この分散型EL素子は、透明導電フィルムの上に、透明導電層、蛍光体層、誘電体層、背面電極層が順次形成されたものであり、透明導電層と背面電極層の間に交流電圧を印加して駆動させる発光素子であって、携帯電話、リモートコントローラー等の液晶ディスプレイのバックライト等に用いられてきた。

【0005】

上記分散型EL素子の製造方法としては、一般に、スパッタリングあるいはイオンプレーティング等の物理的成膜法を用いて、プラスチックフィルム上にインジウム錫酸化物(以下「ITO」と略称する)の透明導電層(以下「スパッタリングITO層」と略称する)を形成したプラスチックフィルム(以下「スパッタリングITOフィルム」と略称する)上に、蛍光体層、誘電体層、背面電極層を順次スクリーン印刷等により形成する方法が広く知られている。

【0006】

ここで、上記スパッタリングITOフィルムは、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等の透明プラスチックフィルムの上に、無機成分であるITOからなる層を物理的成膜法により厚さ20〜50nm程度となるように形成したものである。これにより、表面抵抗値が100〜300Ω/□(オーム・パー・スクエアと読む)程度の低抵抗な透明導電層を得ることが可能となる。

【0007】

しかし、上記スパッタリングITO層は、無機成分の薄膜であって極めて脆いため、マイクロクラック(割れ)を生じやすいという問題があった。そのため、厚みが25μm以下の薄いプラスチックフィルムを基材に用いたフレキシブル分散型EL素子に適用した場合、薄いプラスチックフィルム上に形成したスパッタリングITO層に容易にクラックが発生することから、実用化されていないのが実情である。

【0008】

この問題を解決する方法として、スパッタリング等の物理的成膜法に代えて、プラスチックフィルム上に比較的フレキシブルな透明導電層を形成する方法として、塗布法が提案されている。この方法は、例えば、ポリスチレンスルホン酸がドーピングされたポリエチレンジオキシチオフェン(PEDOT/PSS)等の導電ポリマー、バインダー、及び溶剤を主成分とする透明導電層形成用ペーストを、プラスチックフィルム上に塗布(印刷)し、乾燥・硬化させる方法である。

【0009】

また、上記とは別のフレキシブル透明導電層を形成する方法として、例えば特許文献3〜10に記載されているように、導電性酸化物微粒子、バインダー、及び溶剤を主成分とする透明導電層形成用塗布液を、プラスチックフィルム上に塗布・乾燥した後、金属ロールによる圧縮(圧延)処理を行い、次いでバインダー成分を硬化させる方法が知られている。この方法は、金属ロールによる圧延処理により透明導電層中の導電性微粒子の充填密度を高め、導電層の電気(導電)特性及び光学特性を大幅に高めることができるという利点がある。

【0010】

しかしながら、これらのフレキシブルな透明導電層を有するフィルムを用いて得られるフレキシブル分散型EL素子は、携帯電話等の液晶ディスプレイのバックライト等に用いられているが、折り紙としての用途は提案されておらず、また均一に発光する自発光性折り紙が得られるか否かについても全く知見が得られていなかった。

【0011】

【特許文献1】特開平7−265552号公報

【特許文献2】特開平7−116358号公報

【特許文献3】特開平4−237909号公報

【特許文献4】特開平5−036314号公報

【特許文献5】特開2001−321717号公報

【特許文献6】特開2002−36411号公報

【特許文献7】特開2002−42558号公報

【特許文献8】特開2006−202738号公報

【特許文献9】特開2006−202739号公報

【特許文献10】WO2007/039969号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は、このような従来の事情に鑑みてなされたものであり、極めて薄いプラスチックフィルムを基材に用いたフレキシブル分散型EL素子を利用して、紙の折り紙のように手で折って所望の形態が得られ、且つ通電により自らが発光する自発光性折り紙を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明が提供する自発光性折り紙は、フレキシブル分散型EL素子で構成されている自発光性折り紙であって、厚さ3〜25μmのプラスチックフィルムと、該プラスチックフィルム上に塗布法で順次形成された透明導電層、蛍光体層、誘電体層、背面電極層とを備え、該透明導電層は導電性ポリマーとバインダーマトリックス若しくは導電性酸化物微粒子とバインダーマトリックスを主成分とすることを特徴とする。

【0014】

上記本発明の自発光性折り紙において、前記導電性酸化物微粒子とバインダーマトリックスを主成分とする透明導電層は圧縮処理が施されていることを特徴とする。また、前記背面電極層の上に、更に絶縁保護層を備えることができる。また、前記導電性酸化物微粒子は、酸化インジウム、酸化錫、酸化亜鉛から選ばれた少なくとも1種を主成分とすることを特徴とするものであり、その中でも特にインジウム錫酸化物微粒子が好ましい。

【発明の効果】

【0015】

本発明によれば、蛍光や蓄光を利用したものではなく、極薄のプラスチックフィルムを基材に用いた極めてフレキシブルな分散型EL素子を折り紙に適用することで、折り紙自体が発光する自発光性折り紙を提供することができる。従って、この自発光性折り紙を手で折って所望の形態とすれば、通電により自らが発光することにより、極めて優れた意匠性が得られるため、玩具以外にも広告などのディスプレイとして利用することができる。

【発明を実施するための最良の形態】

【0016】

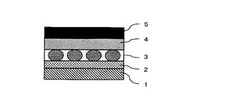

本発明によるフレキシブル分散型EL素子の自発光性折り紙は、図1に示すように、透明で極薄のプラスチックフィルム1上に、少なくとも透明導電層2、蛍光体層3、誘電体層4、背面電極層5が、この順に積層された構造を有するものである。また、自発光性折り紙としての耐久性や取扱い性などの点から、図2に示すように、少なくとも背面電極層5の上に更に絶縁保護層6を形成したり、交流電圧印加用のリード線を接続するための透明導電層2の集電電極7や背面電極層5のリード電極(図示せず)を設けたりすることが好ましい。

【0017】

本発明で用いるプラスチックフィルムの厚さは、3〜25μmであることが必要であり、好ましくは3〜16μm、更に好ましくは3〜12μmである。このように極めて薄いプラスチックフィルムは、フレキシブルであると同時に透明性が高く、プラスチックフィルムを設けることに起因する可視光線吸収は極めて小さい。プラスチックフィルムの厚さが25μmを超えると、剛性が高くなり、折り紙が折り難くなると同時に、折り目の透明導電層が劣化し易くなる。また、プラスチックフィルムの厚さが16μm以下になれば、折り紙が折り易くなるだけでなく、折り目の透明導電層も劣化し難くなるため一層好ましい。

【0018】

一方、プラスチックフィルムの厚さが3μmよりも薄くなると、一般に流通している汎用のフィルムの利用が難しくなる。また、プラスチックフィルム自体の取扱いが難しくなり、透明導電層の形成や後述する支持フィルムによる裏打ちが困難になる。更には、プラスチックフィルム自体の強度が低下するため、折り紙を折るときに分散型EL素子が裂けたり、電圧印加用リード線の接続部にダメージが発生したりするため好ましくない。

【0019】

プラスチックフィルムの材質は、透光性であり、その上に透明導電層が形成できれば特に限定されず、各種プラスチックを用いることができる。具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ナイロン、ポリエーテルスルホン(PES)、ポリカーボネート(PC)、ポリエチレン(PE)、ポリプロピレン(PP)、ウレタン、フッ素系樹脂等のプラスチックを用いることができる。その中でも、安価で且つ強度に優れ、透明性と柔軟性も兼ね備えている等の観点から、PETフィルムが特に好ましい。

【0020】

また、プラスチックフィルムは、可視光線透過性の無機及び/又は有機(プラスチック)の繊維(針状、棒状、ウィスカーを含む)や、フレーク状微粒子(板状を含む)で強化されたフィルムであっても良い。繊維やフレーク状微粒子で強化されたプラスチックフィルムは、より薄いフィルムでも良好な強度を有することが可能となる。尚、プラスチックフィルムには、透明導電層との密着力を高めるために、プラズマ処理、コロナ放電処理、短波長紫外線照射処理等の易接着処理を予め施しておくこともできる。

【0021】

プラスチックフィルム上に順に形成される透明導電層、蛍光体層、誘電体層、及び背面電極層については、分散型EL素子において公知のものであるから詳しい説明を省略する。ただし、これら透明導電層、蛍光体層、誘電体層、及び背面電極層は、いわゆる塗布法によって形成されたものである。また、透明導電層は、導電性ポリマーとバインダーマトリックスを主成分とするか、若しくは導電性酸化物微粒子とバインダーマトリックスを主成分とするものである。

【0022】

上記導電ポリマーとしては、公知のものであって良く、例えば、ポリエチレンジオキシチオフェン/ポリスチレンスルホン酸(PEDOT/PSS)、ポリアニリン、ポリピロール等の導電ポリマー成分を含むものが好ましい。尚、バインダーマトリックスは、透明導電層形成用の塗布液に含まれる有機又は無機のバインダーが乾燥・硬化したものである。有機又は無機のバインダーについては、後述する製造方法の説明において更に詳しく説明する。

【0023】

上記導電性酸化物微粒子としては、透明性と導電性を具備していれば良いが、酸化インジウム、酸化錫、酸化亜鉛から選ばれた少なくとも1種を主成分とするものが好ましい。例えば、インジウム錫酸化物(ITO)微粒子、インジウム亜鉛酸化物(IZO)微粒子、インジウム−タングステン酸化物(IWO)微粒子、インジウム−チタン酸化物(ITiO)微粒子、インジウムジルコニウム酸化物微粒子、錫アンチモン酸化物(ATO)微粒子、フッ素錫酸化物(FTO)微粒子、アルミニウム亜鉛酸化物(AZO)微粒子、ガリウム亜鉛酸化物(GZO)微粒子等を挙げることができるが、これらの中でもITO微粒子が最も高特性であり特に好ましい。

【0024】

導電性酸化物微粒子の平均粒径は、1〜500nmが好ましく、5〜100nmが更に好ましい。平均粒径が1nm未満では、透明導電層形成用の塗布液の製造が困難となり、また得られる透明導電層の抵抗値が高くなる。一方、平均粒径が500nmを超えると、塗布液中で導電性酸化物微粒子が沈降し易く取扱いが容易でなくなると同時に、透明導電層において高透過率と低抵抗値を同時に達成することが困難になるからである。尚、上記導電性酸化物微粒子の平均粒径は、透過電子顕微鏡(TEM)での観察により測定した値である。

【0025】

次に、本発明の自発光性折り紙を構成するフレキシブル分散型EL素子の製造方法について説明する。まず、基材であるプラスチックフィルムは極めて薄いものであるから、透明導電層等の形成に先立って、プラスチックフィルムの片面(透明導電層等を形成する面と反対側の面)を剥離可能な微粘着層を有する支持フィルムで裏打ちしておくことが好ましい。

【0026】

支持フィルムの役割は、プラスチックフィルム上に透明導電層、蛍光体層、誘電体層、背面電極層等を積層する工程での取扱いを容易にする働き、積層工程での基材の反り(カール)を防止する働き、フレキシブル分散型EL素子を輸送・ハンドリング中に保護する働き等がある。特に塗布液のスクリーン印刷では、多数の小径の穴があいた吸引ステージを用い、穴の部分から減圧してフィルム固定するが、基材のプラスチックフィルムが薄いと、その穴の部分でフィルムが減圧により変形してく窪みが生じ、得られる塗布膜に窪み跡が生じる。支持フィルムには、塗布膜に窪み跡が生じることを防ぐ働きもある。

【0027】

支持フィルムの厚さは50μm以上であり、好ましくは75μm以上、更に好ましくは100μm以上である。支持フィルムの厚さが50μm未満では、支持フィルムの剛性が低下するため、上記した支持フィルムとしての働きが阻害されるからである。ただし、支持フィルムの厚さは200μm以下であることが好ましい。厚さが200μmを超えると、支持フィルムが硬く且つ重くなって扱いづらくなると同時に、コスト的にも好ましくない。

【0028】

また、本発明の自発光性折り紙に用いるフレキシブル分散型EL素子は、製造工程の最後で、支持フィルムから所定の形状で剥がせるようにするためハーフカット処理を行っているが、支持フィルムの厚さが50μm未満だとハーフカット処理がうまく行えないという問題もある。上記ハーフカット処理とは、支持フィルムで裏打ちされたフレキシブル分散型EL素子において、金型プレス等を用いて、プラスチックフィルムを含むフレキシブル分散型EL素子部分だけを必要とする素子形状に合わせてカットする方法であるが、実際には裏打ちしている支持フィルムの一部もカットされるため、上述のように支持フィルムには所定の厚さが要求される。

【0029】

支持フィルムには、透明性は要求されず、その材質も特に限定されず、各種プラスチックを用いることができる。具体的には、ポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ナイロン、ポリエーテルスルホン(PES)、ポリエチレン(PE)、ポリプロピレン(PP)、ウレタン、フッ素系樹脂、ポリイミド(PI)等のプラスチックを用いることができる。その中でも、安価で且つ強度に優れ、柔軟性も兼ね備えている等の観点から、PETフィルムが好ましい。

【0030】

また、上記支持フィルムはプラスチックフィルムの片面に密着しながら、プラスチックフィルム上に透明導電層等を積層してフレキシブル分散型EL素子を製造した後、最後にプラスチックフィルムから剥離される。従って、支持フィルムの片面には、プラスチックフィルムと接着でき且つ剥離可能な微粘着層が塗布・形成されている。微粘着層としてはアクリル系又はシリコーン系の微粘着層が好ましく、シリコーン系の微粘着層は耐熱性に優れる点で特に好ましい。

【0031】

上記微粘着層は、剥離強度が1〜40g/cm、好ましくは2〜20g/cm、更に好ましくは2〜10g/cmの範囲にあることが望ましい。ここで剥離強度とは、プラスチックフィルムを300mm/minの引張り速度で支持フィルムに対し180°のピール(180°剥離)を実施したとき、剥離に必要な単位長さ(cm)当りの力(g)である。上記剥離強度が1g/cm未満では、フレキシブル分散型EL素子の製造途中で支持フィルムがプラスチックフィルムから剥がれ易くなるため好ましくない。また、剥離強度が40g/cmを超えると、支持フィルムとプラスチックフィルムとが剥離し難くなるうえ、無理に剥がすと素子の伸びや透明導電層の劣化(亀裂等)が生じ、あるいはプラスチックフィルムに微粘着層の一部が残る危険が高くなる。

【0032】

ところで、本発明で用いるフレキシブル分散型EL素子は、後述の通り、透明導電層形成後に数度の加熱処理工程(通常120〜140℃程度)を経て製造されるため、これらの処理工程を経た後でも上記剥離強度を維持している必要がある。そのために、上記微粘着層の材質には耐熱性が要求される。また、透明導電層の形成時には、紫外線硬化工程が適用される場合があるため、その場合は微粘着層の材質には耐紫外線性も必要である。

【0033】

また、上述のとおりフレキシブル分散型EL素子は数度の加熱処理工程を経て製造されるため、透明導電層が形成されたプラスチックフィルムの加熱処理工程の前後での縦方向(MD)及び横方向(TD)の寸法変化率(熱収縮率)は、共に0.3%以下、好ましくは0.15%以下であることが望ましい。尚、プラスチックフィルムにおいては、加熱処理に伴う寸法変化率は一般的に収縮率を示し、例えば2軸延伸PETフィルムでは加熱処理の縦方向(MD)の収縮率は横方向(TD)の収縮率の数倍程度大きい値となる。

【0034】

上記縦方向(MD)及び横方向(TD)のいずれかにおいて、上記寸法変化率が0.3%を超えると、透明導電層上に蛍光体層、誘電体層、背面電極層等の各層の形成過程において、それぞれの層の形成用塗布液を順に印刷・乾燥・加熱硬化させる際に、各加熱硬化処理の度に寸法変化(収縮)が生じて印刷ずれが発生し、そのずれの大きさが許容範囲を超える可能性があるため好ましくない。尚、上記寸法変化率を低減させる方法としては、予め熱収縮させた低熱収縮タイプの支持フィルムやプラスチックフィルムを用いる方法、あるいは、支持フィルムで裏打ちされプラスチックフィルムごと熱収縮させる方法等が考えられるが、これらの方法に限定されない。

【0035】

プラスチックフィルム上への透明導電層の形成は、透明導電層形成用塗布液を用いる塗布法による。即ち、プラスチックフィルムの表面に、透明導電層形成用塗布液をスクリーン印刷、ブレードコーティング、ワイヤーバーコーティング、スプレーコート、ロールコート、グラビア印刷等の方法により塗布して乾燥し、必要に応じて圧縮処理を施した後、塗布液の種類により加熱処理(乾燥硬化、熱硬化)あるいは紫外線照射処理(紫外線硬化)等の処理を施して硬化させる。透明導電層はプラスチックフィルムの全面に印刷しても所定のパターンで印刷しても良い。

【0036】

導電性ポリマーとバインダーマトリックスを主成分とする透明導電層を形成する場合は、導電ポリマー、バインダー、及び溶剤を主成分とする透明導電層形成用塗布液(A)を用いる。また、導電性酸化物微粒子とバインダーマトリックスを主成分とする透明導電層を形成する場合は、バインダー成分を含む溶剤に導電性酸化物微粒子を分散させた透明導電層形成用塗布液(B)を使用する。具体的には、透明導電層形成用塗布液(A)又は(B)を、支持フィルムで裏打ちされた厚さ3〜25μmのプラスチックフィルム上に塗布・乾燥した後、必要に応じて圧縮処理を施し、次いで塗布層のバインダー成分を硬化させることにより透明導電層を形成する。

【0037】

上記透明導電層形成用塗布液(A)は、ポリエチレンジオキシチオフェン/ポリスチレンスルホン酸(PEDOT/PSS)、ポリアニリン、ポリピロール等の導電ポリマーにバインダーと溶剤を加えて混合し、各成分の調整を行うことにより得られる。また、上記透明導電層形成用塗布液(B)は、バインダーを含む溶剤中にITO微粒子等の導電性酸化物微粒子を分散させ、各成分の調整を行うことにより得られる。必要に応じて、シリコンカップリング剤等のカップリング剤、高分子分散剤、アニオン系・ノニオン系・カチオン系等の界面活性剤等の分散剤を適宜選定して少量配合してもよい。上記混合あるいは分散には、超音波処理、ホモジナイザー、ペイントシェーカー、ビーズミル等の汎用の方法を適用することができる。

【0038】

上記透明導電層形成用塗布液(A)中の導電ポリマーとバインダー成分の割合は、導電性ポリマー:バインダー成分(体積比)で10:90〜90:10が好ましく、20:80〜80:20が更に好ましい。その理由は、10:90よりもバインダー成分が多くなると透明導電層の抵抗が高くなりすぎ、逆に90:10よりもバインダー成分が少なくなると透明導電層の強度が低下すると同時に、プラスチックフィルムとの十分な密着力が得られなくなるからである。上記導電ポリマーとバインダー成分の最適な割合は、必要とされる透明導電層の導電性や用いるバインダーの種類等に応じて変化するため、上記範囲内で適宜設定すればよい。

【0039】

上記透明導電層形成用塗布液(B)中の導電性酸化物微粒子とバインダー成分の割合は、仮に導電性酸化物微粒子とバインダー成分の比重をそれぞれ7.2程度(ITOの比重)と1.2程度(通常の有機樹脂バインダーの比重)と仮定した場合、導電性酸化物微粒子:バインダー成分(重量比)で75:25〜97:3が好ましく、80:20〜95:5が更に好ましく、85:15〜93:7が特に好ましい。その理由は、75:25よりもバインダー成分が多くなると透明導電層の抵抗が高くなりすぎ、逆に97:3よりもバインダー成分が少なくなると透明導電層の強度が低下すると同時に、プラスチックフィルムとの十分な密着力が得られなくなるからである。

【0040】

透明導電層形成用塗布液(A)や透明導電層形成用塗布液(B)のバインダー成分は、導電性ポリマー同士や導電性酸化物微粒子同士を結合させて膜の導電性と強度を高める働きや、プラスチックフィルムと透明導電層の密着力を高める働き、及びフレキシブル分散型EL素子の製造工程において蛍光体層、誘電体層、背面電極層等の形成に用いる各種印刷ペーストに含まれる有機溶剤による透明導電層の劣化防止のための耐溶剤性を付与する働きを有している。バインダーとしては、有機及び/又は無機バインダーを用いることが可能であり、上記役割を満たすように、透明導電層形成用塗布液を適用するプラスチックフィルム並びに透明導電層の膜形成条件等を考慮して、適宜選定することができる。

【0041】

有機バインダーとしては、アクリル樹脂やポリエステル樹脂等の熱可塑性樹脂も適用できなくはないが、一般的には耐溶剤性を有することが好ましく、そのために架橋可能な樹脂であることが必要であることから、熱硬化性樹脂、常温硬化性樹脂、紫外線硬化性樹脂、電子線硬化性樹脂等から選定することが好ましい。例えば、熱硬化性樹脂としてはエポキシ樹脂やフッ素樹脂などがあり、常温硬化性樹脂としては2液性のエポキシ樹脂やウレタン樹脂などがある。紫外線硬化性樹脂としては各種オリゴマー、モノマー、光開始剤を含有する樹脂などがあり、電子線硬化性樹脂としては各種オリゴマー、モノマーを含有する樹脂などを挙げることができるが、これらの樹脂に限定されるものではない。

【0042】

また、無機バインダーとしては、シリカゾル、アルミナゾル、ジルコニアゾル、チタニアゾル等を主成分とするバインダーを挙げることができる。例えば、シリカゾルとしては、テトラアルキルシリケートに水や酸触媒を加えて加水分解し、脱水縮重合を進ませた重合物、あるいはテトラアルキルシリケートを4〜5量体まで重合を進ませた市販のアルキルシリケート溶液を、更に加水分解と脱水縮重合を進行させた重合物等を利用することができる。

【0043】

尚、上記した脱水縮重合が進行し過ぎると、溶液粘度が上昇して最終的に固化してしまうので、脱水縮重合の度合いについては、プラスチックフィルム上に塗布可能な上限粘度以下に調整する必要があり、膜強度や耐候性等を考慮すると、例えば重量平均分子量で500〜50000程度が好ましい。そして、このアルキルシリケート加水分解重合物(シリカゾル)は、透明導電層形成用塗布液の塗布・乾燥後の加熱時において脱水縮重合反応(架橋反応)がほぼ完結してゲル化し、硬いシリケートバインダーマトリックス(酸化ケイ素を主成分とするバインダーマトリックス)になる。

【0044】

透明導電層形成用塗布液(A)や透明導電層形成用塗布液(B)で用いられるバインダーとして、有機バインダーと無機バインダーを組み合わせた有機−無機ハイブリッドバインダーを用いることもできる。例えば、前述のシリカゾルを一部有機官能基で修飾したバインダーや、シリコンカップリング剤等の各種カップリング剤を主成分とするバインダーが挙げられる。また、無機バインダーや有機−無機ハイブリッドバインダーを用いた透明導電層は、必然的に優れた耐溶剤性を有しているが、プラスチックフィルムとの密着力や透明導電層の柔軟性等が悪化しないように、適宜選定する必要がある。

【0045】

透明導電層形成用塗布液に用いる溶剤としては、特に制限はなく、塗布方法、成膜条件、プラスチックフィルムの材質により、適宜に選定することができる。例えば、水、メタノール(MA)、エタノール(EA)、1−プロパノール(NPA)、イソプロパノール(IPA)、ブタノール、ペンタノール、ベンジルアルコール、ジアセトンアルコール(DAA)等のアルコール系溶剤、アセトン、メチルエチルケトン(MEK)、メチルプロピルケトン、メチルイソブチルケトン(MIBK)、シクロヘキサノン、イソホロン等のケトン系溶剤、酢酸エチル、酢酸ブチル、酢酸イソブチル、ギ酸アミル、酢酸イソアミル、プロピオン酸ブチル、酪酸イソプロピル、酪酸エチル、酪酸ブチル、乳酸メチル、乳酸エチル、オキシ酢酸メチル、オキシ酢酸エチル、オキシ酢酸ブチル、メトキシ酢酸メチル、メトキシ酢酸エチル、メトキシ酢酸ブチル、エトキシ酢酸メチル、エトキシ酢酸エチル、3−オキシプロピオン酸メチル、3−オキシプロピオン酸エチル、3−メトキシプロピオン酸メチル、3−メトキシプロピオン酸エチル、3−エトキシプロピオン酸メチル、3−エトキシプロピオン酸エチル、2−オキシプロピオン酸メチル、2−オキシプロピオン酸エチル、2−オキシプロピオン酸プロピル、2−メトキシプロピオン酸メチル、2−メトキシプロピオン酸エチル、2−メトキシプロピオン酸プロピル、2−エトキシプロピオン酸メチル、2−エトキシプロピオン酸エチル、2−オキシ−2−メチルプロピオン酸メチル、2−オキシ−2−メチルプロピオン酸エチル、2−メトキシ−2−メチルプロピオン酸メチル、2−エトキシ−2−メチルプロピオン酸エチル、ピルビン酸メチル、ピルビン酸エチル、ピルビン酸プロピル、アセト酢酸メチル、アセト酢酸エチル、2−オキソブタン酸メチル、2−オキソブタン酸エチル等のエステル系溶剤、エチレングリコールモノメチルエーテル(MCS)、エチレングリコールモノエチルエーテル(ECS)、エチレングリコールイソプロピルエーテル(IPC)、エチレングリコールモノブチルエーテル(BCS)、エチレングリコールモノエチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、プロピレングリコールメチルエーテル(PGM)、プロピレングリコールエチルエーテル(PE)、プロピレングリコールメチルエーテルアセテート(PGM−AC)、プロピレングリコールエチルエーテルアセテート(PE−AC)、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノブチルエーテル等のグリコール誘導体、トルエン、キシレン、メシチレン、ドデシルベンゼン等のベンゼン誘導体、ホルムアミド(FA)、N−メチルホルムアミド、ジメチルホルムアミド(DMF)、ジメチルアセトアミド、ジメチルスルフォキシド(DMSO)、N−メチル−2−ピロリドン(NMP)、γ−ブチロラクトン、エチレングリコール、ジエチレングリコール、テトラヒドロフラン(THF)、クロロホルム、ミネラルスピリッツ、ターピネオール等、及びこれらの幾つかの混合液が挙げられるが、これらに限定されるものではない。

【0046】

導電性酸化物微粒子、バインダー、及び溶剤を主成分とする透明導電層形成用塗布液(B)の場合、プラスチックフィルム上に透明導電層形成用塗布液を塗布・乾燥した後、圧縮処理することが好ましい。圧縮処理としては、透明導電層形成用塗布液による塗布層が形成されたプラスチックフィルムを、例えばハードクロムメッキされた金属ロールにより圧延する。この圧縮処理が施された透明導電層では、導電性微粒子の充填密度が上昇するため、光の散乱を低下させて光学特性を向上させるだけでなく、導電性を大幅に高めることができる。

【0047】

上記圧延処理における金属ロールの圧延圧力は、線圧で29.4〜490N/mm(30〜500kgf/cm)が好ましく、98〜294N/mm(100〜300kgf/cm)が更に好ましい。線圧が29.4N/mm(30kgf/cm)未満では、圧延処理による透明導電層の抵抗値改善の効果が不十分であり、逆に線圧が490N/mm(500kgf/cm)を超えると、圧延設備が大型化すると同時に、プラスチックフィルムや支持フィルムが歪んでしまう危険があるからである。尚、金属ロールの圧延処理における単位面積当りの圧延圧力(N/mm2)は、線圧をニップ幅(金属ロールと透明導電層の接触部分において金属ロールで透明導電層がつぶされる領域の幅)で割った値である。ニップ幅は金属ロールの径と線圧にもよるが、150mm程度のロール直径であれば0.7〜2mm程度である。

【0048】

上記圧延処理を施した場合でも、極めて薄いプラスチックフィルムは支持フィルムで裏打ちされているため、プラスチックフィルムの歪みやしわの発生を効果的に防止することができる。また、バインダーとして無機バインダーを用いた場合には、無機バインダーの脱水縮重合反応は膜の乾燥直後から始まり、時間が経過すると導電性酸化物微粒子同士が動けなくなる程強固に固めてしまうため、上記圧縮処理は透明導電層形成用塗布液の塗布・乾燥後、可能な限り速やかに行う必要がある。

【0049】

このようにして、支持フィルムで裏打ちされたプラスチックフィルム上に、透明導電層形成用塗布液を塗布・乾燥し、必要に応じて圧縮処理し、加熱処理あるいは紫外線照射処理等の硬化処理を施して透明導電層を形成した後、この透明導電層上に蛍光体層、誘電体層、背面電極層を順次形成する。

【0050】

蛍光体層、誘電体層、背面電極層の各層の形成は、これら各層の形成に通常使用され若しくは市販されているペーストを使用し、それぞれ塗布(印刷)・乾燥・加熱硬化(通常120〜130℃)して行われる。尚、透明導電層上に蛍光体層等の各層を形成する場合にも、スクリーン印刷では多数の小径の穴があいた吸引ステージの穴の部分から減圧してフィルム固定する方法を用いるが、前述のように基材のプラスチックフィルムを支持フィルムで裏打ちしているため、その穴の部分のフィルムないし透明導電層が減圧により変形してくぼみが生じる等の問題を防ぐことができる。

【0051】

使用する蛍光体層ペースト及び誘電体層ペーストは、それぞれ蛍光体粒子(例えば硫化亜鉛系微粒子)あるいは誘電体微粒子(例えばチタン酸バリウム系微粒子)を、フッ素ゴム等の高誘電性成分を主成分としたバインダーを含む溶剤に分散させたものである。また、背面電極層ペーストは、カーボン微粒子や銀微粒子等の導電性微粒子を、樹脂バインダーを含む溶剤に分散させたカーボンペーストや銀ペーストである。尚、マイグレーションを生じ易い高温高湿雰囲気下で用いる場合には、マイグレーションを生じ難いカーボンペーストを用いることが好ましい。

【0052】

支持フィルムで裏打ちされたプラスチックフィルム上に、上記のごとく透明導電層、蛍光体層、誘電体層、背面電極層を順に形成した後、プラスチックフィルムから支持フィルムを剥離することによって、フレキシブル分散型EL素子が得られる。実際のフレキシブル分散型EL素子においては、透明導電層の集電電極及び背面電極層のリード電極をそれぞれ銀ペースト等で形成する。更に、電極間のショートや感電等を防止するため、背面電極層上に通常の絶縁ペースト等を用いて絶縁保護層を形成することができる。

【0053】

かくして得られたフレキシブル分散型EL素子からなる本発明の自発光性折り紙では、透明導電層又はその集電電極と背面電極層又はそのリード電極の各端子に対して、交流電圧を印加するためのリード線を接続する。これらの電圧印加用リード線は、折り紙として所定の形態に折った後で接続できるように、透明導電層又はその集電電極と背面電極層又はそのリード電極の各端子に対して着脱可能に設けてあることが好ましい。

【0054】

尚、フレキシブル分散型EL素子の発光色は、用いる蛍光体層ペーストの蛍光体の種類を変えるか、あるいは、蛍光体層ペーストに少量の蛍光色素を加えることで、例えば、白色、青色、青緑色、黄緑色、黄色、オレンジ色等と、種々の色に設定することが可能である。

【0055】

本発明の自発光性折り紙は、極めて薄いプラスチックフィルムを基材とするフレキシブル分散型EL素子から構成されているため、例えば、手によって鶴や飛行機等の任意の形状とすることができる。また、本発明の自発光性折り紙には、例えば、パッケージや包装容器に応用できる不定形状に折り曲げられた矩形の折り紙、あるいは装飾品等に応用できるリボン状に折り曲げられた帯状の折り紙も含まれる。しかも、本発明の自発光性折り紙は、任意の形状に折られた状態で、交流電圧の印加により各面が均一に発光するため、従来にない優れた意匠性を発揮することができる。

【実施例】

【0056】

以下、本発明の実施例を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0057】

[実施例1]

平均粒径0.03μmの粒状のITO微粒子(商品名:SUFP−HX、住友金属鉱山(株)製)36gを、溶剤としてのメチルイソブチルケトン(MIBK)24g及びシクロヘキサノン36gと混合し、分散処理を行った後、ウレタンアクリレート系紫外線硬化性樹脂バインダー3.8gと、光開始剤(商品名:ダロキュアー1173、チバ・ジャパン(株)製)0.2gを加えて良く撹拌して、平均分散粒径130nmのITO微粒子が分散した透明導電層形成用塗布液を得た。

【0058】

一方、PET製のプラスチックフィルム(厚さ16μm、透過率=89.1%、ヘイズ値=2.8%)を用意した。このPET製のプラスチックフィルムは16μmと薄く、透明性が高く且つ極めてフレキシブルである。このプラスチックフィルムの裏面に耐熱性シリコーン微粘着層を介してPET製の支持フィルム(厚さ100μm)を裏打ちした。尚、シリコーン微粘着層の剥離強度(300mm/minの引張り速度でプラスチックフィルムを180°剥離)は約4g/cmである。

【0059】

この支持フィルムで裏打ちしたプラスチックフィルムは、透明導電層の形成に先立って、加熱収縮処理(150℃×3分、テンションフリー)を行った。加熱時の寸法変化率(収縮率)は0.15%であった。ここで、寸法変化率(収縮率)は、上記フィルムを更に加熱処理(150℃×30分)して求めたフィルムの縦方向(MD)と横方向(TD)の(加熱前後の)寸法変化率(収縮率)の内、値の大きい縦方向(MD)の寸法変化率(収縮率)を示す。

【0060】

その後、プラスチックフィルムの表面上に、上記透明導電層形成用塗布液をワイヤーバーコーティング(線径:0.075mm)し、60℃で1分間乾燥した後、直径100mmのハードクロムめっきした金属ロールによる圧延処理(線圧:200kgf/cm=196N/mm、ニップ幅:0.9mm)を施した。

【0061】

更に、窒素ガス雰囲気中において高圧水銀ランプにより100mW/cm2×2秒間の紫外線照射処理を実施し、バインダー成分を硬化させて、プラスチックフィルム上に緻密に充填されたITO微粒子とバインダーマトリックスで構成される透明導電層(膜厚:約0.5μm)を形成した。これにより、支持フィルム/プラスチックフィルム/透明導電層からなる透明導電フィルムを得た。

【0062】

上記透明導電層の膜特性は、表面抵抗値:1500Ω/□、可視光透過率:95.7%、ヘイズ値:1.6%であった。表面抵抗値はバインダー硬化時の紫外線照射の影響を受けて硬化直後は一時的に低下する傾向があるため、透明導電層形成の1日後に測定した。尚、透明導電層の表面抵抗は、三菱化学(株)製の表面抵抗計ロレスタAP(MCP−T400)を用いて測定した。また、ヘイズ値と可視光透過率は、日本電色製のヘイズメーター(NDH5000)を用い、JISK7136に基づいて測定した。

【0063】

上記透明導電層の可視光透過率及びヘイズ値は、透明導電層だけの値であり、それぞれ下記計算式1及び2により求めた。

[計算式1]

透明導電層の可視光透過率(%)=[(透明導電層と支持フィルムが裏打ちされたプラスチックフィルムごと測定した可視光透過率)/支持フィルムが裏打ちされたプラスチックフィルムの可視光透過率]×100

[計算式2]

透明導電層のヘイズ値(%)=(透明導電層と支持フィルムが裏打ちされたプラスチックフィルムごと測定したヘイズ値)−(支持フィルムが裏打ちされたプラスチックフィルムのヘイズ値)

【0064】

次に、上記透明導電フィルムの透明導電層上に、フッ素ポリマーを主成分とする樹脂溶液中に蛍光体である硫化亜鉛粒子を分散させた蛍光体ペースト(デュポン製、7151J)を、200メッシュポリエステルスクリーンを用いて9×9cmの大きさにスクリーン印刷し、120℃×30分の乾燥を行って蛍光体層を形成した。尚、蛍光体層を形成する前に、透明導電層上に銀ペーストをスクリーン印刷して集電電極(8.9×8.9cm×線幅1mm)を予め形成し、この正方形枠状の集電電極を覆うように蛍光体層を形成した。

【0065】

上記蛍光体層の上に、フッ素ポリマーを主成分とする樹脂溶液中にチタン酸バリウム粒子を分散させた誘電体ペースト(デュポン製、7153)を、200メッシュポリエステルスクリーンを用いて9×9cmの大きさにスクリーン印刷し、120℃×30分の乾燥を行う工程を2度繰り返して誘電体層を形成した。

【0066】

上記誘電体層の上に、銀導電ペースト(藤倉化成製、FA−333)を、200メッシュポリエステルスクリーンにより8.5×8.5cmの大きさにスクリーン印刷し、120℃×20分間の乾燥を行って背面電極層を形成した。尚、必要に応じて、絶縁ペースト(藤倉化成(株)製、XB−101G)を用いて背面電極層上に絶縁保護層を形成することができるが、本実施例では省略した。

【0067】

上記透明導電層/蛍光体層/誘電体層/背面電極層のEL素子が形成された部分(9×9cm)を切り出し、透明導電層(集電電極)及び背面電極層の一端に、銀導電ペーストを用いて電圧印加用のAgリード線を接続する端子をそれぞれ形成した。次に、プラスチックフィルムから支持フィルムを剥離して、フレキシブル分散型EL素子を得た。

【0068】

得られたフレキシブル分散型EL素子は、プラスチックフィルム/透明導電層/蛍光体層/誘電体層/背面電極層のトータル厚さが約70μmで、手で簡単に折ることが可能であった。このフレキシブル分散型EL素子を鶴の形に折って、実施例1に係る自発光性折り紙を得た。上記自発光性折り紙の両端子に接続した電圧印加用リード線間に100V、400Hzの交流電圧を印加したところ、全体が比較的均一に青緑色に発光した。

【0069】

この発光している鶴の形に折られた自発光性折り紙を図3に示す。また、発光している鶴の翼部分の輝度を輝度計(トプコン社製、商品名:BM−9)で測定したところ、50Cd/m2であった。

【0070】

[比較例1]

上記実施例1と同様に、PET製のプラスチックフィルム(厚さ16μm、透過率=89.1%、ヘイズ値=2.8%)を、耐熱性シリコーン微粘着層を介してPET製の支持フィルムで(厚さ100μm)が裏打ちした。尚、上記シリコーン微粘着層の剥離強度は約4g/cmである。

【0071】

この支持フィルムで裏打ちしたプラスチックフィルム上に、スパッタリング法により膜厚約20nmのITO膜(透明導電層)を形成した。その後、加熱収縮処理(150℃×3分、テンションフリー)を行い、支持フィルム/プラスチックフィルム/スパッタリングITO透明導電層からなる透明導電フィルムを得た。尚、加熱時の寸法変化率(収縮率)は0.15%であった。

【0072】

得られた透明導電層(スパッタリング法により形成されたITO膜)の膜特性は、上記実施例1と同様にして測定した結果、表面抵抗値=300Ω/□、可視光透過率=96.5%、ヘイズ値=0.8%であった。

【0073】

上記透明導電層が形成されたプラスチックフィルムを用いた以外は上記実施例1と同様にして、プラスチックフィルム/透明導電層/蛍光体層/誘電体層/背面電極層からなるEL素子を作製した。EL素子が形成された部分を切り出し、上記実施例1と同様に透明導電層(集電電極)及び背面電極層の一端に銀導電ペーストを用いて端子をそれぞれ形成した後、プラスチックフィルムから支持フィルムを剥離してフレキシブル分散型EL素子を得た。

【0074】

得られたフレキシブル分散型EL素子(9×9cm)は、プラスチックフィルム/透明導電層(スパッタリングITO膜)/蛍光体層/誘電体層/背面電極層のトータル厚さが約70μmであり、折り紙として手で簡単に折ることが可能であった。

【0075】

しかし、このフレキシブル分散型EL素子を鶴の形に折り、両端子に接続した電圧印加用リード線間に100V、400Hzの交流電圧を印加したところ、折り目部分の透明導電層(スパッタリングITO膜)に多くのクラックが発生して導電性が失われたため、全く発光しなかった。

【図面の簡単な説明】

【0076】

【図1】本発明の自発光性折り紙に用いたフレキシブル分散型EL素子の基本的構造を示す概略の断面図である。

【図2】本発明の自発光性折り紙に用いたフレキシブル分散型EL素子の別な基本的構造を示す概略の断面図である。

【図3】本発明の自発光性折り紙(折り鶴)の発光している状態を示す写真である。

【符号の説明】

【0077】

1 プラスチックフィルム

2 透明導電層

3 蛍光体層

4 誘電体層

5 背面電極層

6 絶縁保護層

7 集電電極

【技術分野】

【0001】

本発明は、極薄のプラスチックフィルム上に少なくとも透明導電層、蛍光体層、誘電体層、背面電極層が順次形成されたフレキシブル分散型EL素子を用いて得られた自発光性の新規な折り紙に関するものである。

【背景技術】

【0002】

従来のプラスチックフィルムを使用した折り紙は、単純な着色や金属蒸着をしたものが一般的で、意匠性としては十分とは言えなかった。そこで、例えば特許文献1、2に記載されているように、蛍光性物質や蓄光顔料をプラスチックフィルム中あるいはプラスチックフィルム同士の接着層に導入したものを折り紙として、蛍光等を生じさせることで、意匠性の改善を図る方法が提案されている。

【0003】

しかしながら、これらの折り紙は、あくまでも蛍光や蓄光を利用したものであって、その明るさや発光の持続性が十分とは言えなかった。そのため、折り紙自体が発光する自発光性折り紙が求められてきたが、折り紙に適用できるほど優れたフレキシビリティを有する自発光フィルムは現在まで知られておらず、従って自発光性折り紙も得られていなかった。

【0004】

ところで、自発光フィルムの一つとして、分散型エレクトロルミネッセンス素子(以下「分散型EL素子」と略称する)が従来から知られている。この分散型EL素子は、透明導電フィルムの上に、透明導電層、蛍光体層、誘電体層、背面電極層が順次形成されたものであり、透明導電層と背面電極層の間に交流電圧を印加して駆動させる発光素子であって、携帯電話、リモートコントローラー等の液晶ディスプレイのバックライト等に用いられてきた。

【0005】

上記分散型EL素子の製造方法としては、一般に、スパッタリングあるいはイオンプレーティング等の物理的成膜法を用いて、プラスチックフィルム上にインジウム錫酸化物(以下「ITO」と略称する)の透明導電層(以下「スパッタリングITO層」と略称する)を形成したプラスチックフィルム(以下「スパッタリングITOフィルム」と略称する)上に、蛍光体層、誘電体層、背面電極層を順次スクリーン印刷等により形成する方法が広く知られている。

【0006】

ここで、上記スパッタリングITOフィルムは、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等の透明プラスチックフィルムの上に、無機成分であるITOからなる層を物理的成膜法により厚さ20〜50nm程度となるように形成したものである。これにより、表面抵抗値が100〜300Ω/□(オーム・パー・スクエアと読む)程度の低抵抗な透明導電層を得ることが可能となる。

【0007】

しかし、上記スパッタリングITO層は、無機成分の薄膜であって極めて脆いため、マイクロクラック(割れ)を生じやすいという問題があった。そのため、厚みが25μm以下の薄いプラスチックフィルムを基材に用いたフレキシブル分散型EL素子に適用した場合、薄いプラスチックフィルム上に形成したスパッタリングITO層に容易にクラックが発生することから、実用化されていないのが実情である。

【0008】

この問題を解決する方法として、スパッタリング等の物理的成膜法に代えて、プラスチックフィルム上に比較的フレキシブルな透明導電層を形成する方法として、塗布法が提案されている。この方法は、例えば、ポリスチレンスルホン酸がドーピングされたポリエチレンジオキシチオフェン(PEDOT/PSS)等の導電ポリマー、バインダー、及び溶剤を主成分とする透明導電層形成用ペーストを、プラスチックフィルム上に塗布(印刷)し、乾燥・硬化させる方法である。

【0009】

また、上記とは別のフレキシブル透明導電層を形成する方法として、例えば特許文献3〜10に記載されているように、導電性酸化物微粒子、バインダー、及び溶剤を主成分とする透明導電層形成用塗布液を、プラスチックフィルム上に塗布・乾燥した後、金属ロールによる圧縮(圧延)処理を行い、次いでバインダー成分を硬化させる方法が知られている。この方法は、金属ロールによる圧延処理により透明導電層中の導電性微粒子の充填密度を高め、導電層の電気(導電)特性及び光学特性を大幅に高めることができるという利点がある。

【0010】

しかしながら、これらのフレキシブルな透明導電層を有するフィルムを用いて得られるフレキシブル分散型EL素子は、携帯電話等の液晶ディスプレイのバックライト等に用いられているが、折り紙としての用途は提案されておらず、また均一に発光する自発光性折り紙が得られるか否かについても全く知見が得られていなかった。

【0011】

【特許文献1】特開平7−265552号公報

【特許文献2】特開平7−116358号公報

【特許文献3】特開平4−237909号公報

【特許文献4】特開平5−036314号公報

【特許文献5】特開2001−321717号公報

【特許文献6】特開2002−36411号公報

【特許文献7】特開2002−42558号公報

【特許文献8】特開2006−202738号公報

【特許文献9】特開2006−202739号公報

【特許文献10】WO2007/039969号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は、このような従来の事情に鑑みてなされたものであり、極めて薄いプラスチックフィルムを基材に用いたフレキシブル分散型EL素子を利用して、紙の折り紙のように手で折って所望の形態が得られ、且つ通電により自らが発光する自発光性折り紙を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明が提供する自発光性折り紙は、フレキシブル分散型EL素子で構成されている自発光性折り紙であって、厚さ3〜25μmのプラスチックフィルムと、該プラスチックフィルム上に塗布法で順次形成された透明導電層、蛍光体層、誘電体層、背面電極層とを備え、該透明導電層は導電性ポリマーとバインダーマトリックス若しくは導電性酸化物微粒子とバインダーマトリックスを主成分とすることを特徴とする。

【0014】

上記本発明の自発光性折り紙において、前記導電性酸化物微粒子とバインダーマトリックスを主成分とする透明導電層は圧縮処理が施されていることを特徴とする。また、前記背面電極層の上に、更に絶縁保護層を備えることができる。また、前記導電性酸化物微粒子は、酸化インジウム、酸化錫、酸化亜鉛から選ばれた少なくとも1種を主成分とすることを特徴とするものであり、その中でも特にインジウム錫酸化物微粒子が好ましい。

【発明の効果】

【0015】

本発明によれば、蛍光や蓄光を利用したものではなく、極薄のプラスチックフィルムを基材に用いた極めてフレキシブルな分散型EL素子を折り紙に適用することで、折り紙自体が発光する自発光性折り紙を提供することができる。従って、この自発光性折り紙を手で折って所望の形態とすれば、通電により自らが発光することにより、極めて優れた意匠性が得られるため、玩具以外にも広告などのディスプレイとして利用することができる。

【発明を実施するための最良の形態】

【0016】

本発明によるフレキシブル分散型EL素子の自発光性折り紙は、図1に示すように、透明で極薄のプラスチックフィルム1上に、少なくとも透明導電層2、蛍光体層3、誘電体層4、背面電極層5が、この順に積層された構造を有するものである。また、自発光性折り紙としての耐久性や取扱い性などの点から、図2に示すように、少なくとも背面電極層5の上に更に絶縁保護層6を形成したり、交流電圧印加用のリード線を接続するための透明導電層2の集電電極7や背面電極層5のリード電極(図示せず)を設けたりすることが好ましい。

【0017】

本発明で用いるプラスチックフィルムの厚さは、3〜25μmであることが必要であり、好ましくは3〜16μm、更に好ましくは3〜12μmである。このように極めて薄いプラスチックフィルムは、フレキシブルであると同時に透明性が高く、プラスチックフィルムを設けることに起因する可視光線吸収は極めて小さい。プラスチックフィルムの厚さが25μmを超えると、剛性が高くなり、折り紙が折り難くなると同時に、折り目の透明導電層が劣化し易くなる。また、プラスチックフィルムの厚さが16μm以下になれば、折り紙が折り易くなるだけでなく、折り目の透明導電層も劣化し難くなるため一層好ましい。

【0018】

一方、プラスチックフィルムの厚さが3μmよりも薄くなると、一般に流通している汎用のフィルムの利用が難しくなる。また、プラスチックフィルム自体の取扱いが難しくなり、透明導電層の形成や後述する支持フィルムによる裏打ちが困難になる。更には、プラスチックフィルム自体の強度が低下するため、折り紙を折るときに分散型EL素子が裂けたり、電圧印加用リード線の接続部にダメージが発生したりするため好ましくない。

【0019】

プラスチックフィルムの材質は、透光性であり、その上に透明導電層が形成できれば特に限定されず、各種プラスチックを用いることができる。具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ナイロン、ポリエーテルスルホン(PES)、ポリカーボネート(PC)、ポリエチレン(PE)、ポリプロピレン(PP)、ウレタン、フッ素系樹脂等のプラスチックを用いることができる。その中でも、安価で且つ強度に優れ、透明性と柔軟性も兼ね備えている等の観点から、PETフィルムが特に好ましい。

【0020】

また、プラスチックフィルムは、可視光線透過性の無機及び/又は有機(プラスチック)の繊維(針状、棒状、ウィスカーを含む)や、フレーク状微粒子(板状を含む)で強化されたフィルムであっても良い。繊維やフレーク状微粒子で強化されたプラスチックフィルムは、より薄いフィルムでも良好な強度を有することが可能となる。尚、プラスチックフィルムには、透明導電層との密着力を高めるために、プラズマ処理、コロナ放電処理、短波長紫外線照射処理等の易接着処理を予め施しておくこともできる。

【0021】

プラスチックフィルム上に順に形成される透明導電層、蛍光体層、誘電体層、及び背面電極層については、分散型EL素子において公知のものであるから詳しい説明を省略する。ただし、これら透明導電層、蛍光体層、誘電体層、及び背面電極層は、いわゆる塗布法によって形成されたものである。また、透明導電層は、導電性ポリマーとバインダーマトリックスを主成分とするか、若しくは導電性酸化物微粒子とバインダーマトリックスを主成分とするものである。

【0022】

上記導電ポリマーとしては、公知のものであって良く、例えば、ポリエチレンジオキシチオフェン/ポリスチレンスルホン酸(PEDOT/PSS)、ポリアニリン、ポリピロール等の導電ポリマー成分を含むものが好ましい。尚、バインダーマトリックスは、透明導電層形成用の塗布液に含まれる有機又は無機のバインダーが乾燥・硬化したものである。有機又は無機のバインダーについては、後述する製造方法の説明において更に詳しく説明する。

【0023】

上記導電性酸化物微粒子としては、透明性と導電性を具備していれば良いが、酸化インジウム、酸化錫、酸化亜鉛から選ばれた少なくとも1種を主成分とするものが好ましい。例えば、インジウム錫酸化物(ITO)微粒子、インジウム亜鉛酸化物(IZO)微粒子、インジウム−タングステン酸化物(IWO)微粒子、インジウム−チタン酸化物(ITiO)微粒子、インジウムジルコニウム酸化物微粒子、錫アンチモン酸化物(ATO)微粒子、フッ素錫酸化物(FTO)微粒子、アルミニウム亜鉛酸化物(AZO)微粒子、ガリウム亜鉛酸化物(GZO)微粒子等を挙げることができるが、これらの中でもITO微粒子が最も高特性であり特に好ましい。

【0024】

導電性酸化物微粒子の平均粒径は、1〜500nmが好ましく、5〜100nmが更に好ましい。平均粒径が1nm未満では、透明導電層形成用の塗布液の製造が困難となり、また得られる透明導電層の抵抗値が高くなる。一方、平均粒径が500nmを超えると、塗布液中で導電性酸化物微粒子が沈降し易く取扱いが容易でなくなると同時に、透明導電層において高透過率と低抵抗値を同時に達成することが困難になるからである。尚、上記導電性酸化物微粒子の平均粒径は、透過電子顕微鏡(TEM)での観察により測定した値である。

【0025】

次に、本発明の自発光性折り紙を構成するフレキシブル分散型EL素子の製造方法について説明する。まず、基材であるプラスチックフィルムは極めて薄いものであるから、透明導電層等の形成に先立って、プラスチックフィルムの片面(透明導電層等を形成する面と反対側の面)を剥離可能な微粘着層を有する支持フィルムで裏打ちしておくことが好ましい。

【0026】

支持フィルムの役割は、プラスチックフィルム上に透明導電層、蛍光体層、誘電体層、背面電極層等を積層する工程での取扱いを容易にする働き、積層工程での基材の反り(カール)を防止する働き、フレキシブル分散型EL素子を輸送・ハンドリング中に保護する働き等がある。特に塗布液のスクリーン印刷では、多数の小径の穴があいた吸引ステージを用い、穴の部分から減圧してフィルム固定するが、基材のプラスチックフィルムが薄いと、その穴の部分でフィルムが減圧により変形してく窪みが生じ、得られる塗布膜に窪み跡が生じる。支持フィルムには、塗布膜に窪み跡が生じることを防ぐ働きもある。

【0027】

支持フィルムの厚さは50μm以上であり、好ましくは75μm以上、更に好ましくは100μm以上である。支持フィルムの厚さが50μm未満では、支持フィルムの剛性が低下するため、上記した支持フィルムとしての働きが阻害されるからである。ただし、支持フィルムの厚さは200μm以下であることが好ましい。厚さが200μmを超えると、支持フィルムが硬く且つ重くなって扱いづらくなると同時に、コスト的にも好ましくない。

【0028】

また、本発明の自発光性折り紙に用いるフレキシブル分散型EL素子は、製造工程の最後で、支持フィルムから所定の形状で剥がせるようにするためハーフカット処理を行っているが、支持フィルムの厚さが50μm未満だとハーフカット処理がうまく行えないという問題もある。上記ハーフカット処理とは、支持フィルムで裏打ちされたフレキシブル分散型EL素子において、金型プレス等を用いて、プラスチックフィルムを含むフレキシブル分散型EL素子部分だけを必要とする素子形状に合わせてカットする方法であるが、実際には裏打ちしている支持フィルムの一部もカットされるため、上述のように支持フィルムには所定の厚さが要求される。

【0029】

支持フィルムには、透明性は要求されず、その材質も特に限定されず、各種プラスチックを用いることができる。具体的には、ポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ナイロン、ポリエーテルスルホン(PES)、ポリエチレン(PE)、ポリプロピレン(PP)、ウレタン、フッ素系樹脂、ポリイミド(PI)等のプラスチックを用いることができる。その中でも、安価で且つ強度に優れ、柔軟性も兼ね備えている等の観点から、PETフィルムが好ましい。

【0030】

また、上記支持フィルムはプラスチックフィルムの片面に密着しながら、プラスチックフィルム上に透明導電層等を積層してフレキシブル分散型EL素子を製造した後、最後にプラスチックフィルムから剥離される。従って、支持フィルムの片面には、プラスチックフィルムと接着でき且つ剥離可能な微粘着層が塗布・形成されている。微粘着層としてはアクリル系又はシリコーン系の微粘着層が好ましく、シリコーン系の微粘着層は耐熱性に優れる点で特に好ましい。

【0031】

上記微粘着層は、剥離強度が1〜40g/cm、好ましくは2〜20g/cm、更に好ましくは2〜10g/cmの範囲にあることが望ましい。ここで剥離強度とは、プラスチックフィルムを300mm/minの引張り速度で支持フィルムに対し180°のピール(180°剥離)を実施したとき、剥離に必要な単位長さ(cm)当りの力(g)である。上記剥離強度が1g/cm未満では、フレキシブル分散型EL素子の製造途中で支持フィルムがプラスチックフィルムから剥がれ易くなるため好ましくない。また、剥離強度が40g/cmを超えると、支持フィルムとプラスチックフィルムとが剥離し難くなるうえ、無理に剥がすと素子の伸びや透明導電層の劣化(亀裂等)が生じ、あるいはプラスチックフィルムに微粘着層の一部が残る危険が高くなる。

【0032】

ところで、本発明で用いるフレキシブル分散型EL素子は、後述の通り、透明導電層形成後に数度の加熱処理工程(通常120〜140℃程度)を経て製造されるため、これらの処理工程を経た後でも上記剥離強度を維持している必要がある。そのために、上記微粘着層の材質には耐熱性が要求される。また、透明導電層の形成時には、紫外線硬化工程が適用される場合があるため、その場合は微粘着層の材質には耐紫外線性も必要である。

【0033】

また、上述のとおりフレキシブル分散型EL素子は数度の加熱処理工程を経て製造されるため、透明導電層が形成されたプラスチックフィルムの加熱処理工程の前後での縦方向(MD)及び横方向(TD)の寸法変化率(熱収縮率)は、共に0.3%以下、好ましくは0.15%以下であることが望ましい。尚、プラスチックフィルムにおいては、加熱処理に伴う寸法変化率は一般的に収縮率を示し、例えば2軸延伸PETフィルムでは加熱処理の縦方向(MD)の収縮率は横方向(TD)の収縮率の数倍程度大きい値となる。

【0034】

上記縦方向(MD)及び横方向(TD)のいずれかにおいて、上記寸法変化率が0.3%を超えると、透明導電層上に蛍光体層、誘電体層、背面電極層等の各層の形成過程において、それぞれの層の形成用塗布液を順に印刷・乾燥・加熱硬化させる際に、各加熱硬化処理の度に寸法変化(収縮)が生じて印刷ずれが発生し、そのずれの大きさが許容範囲を超える可能性があるため好ましくない。尚、上記寸法変化率を低減させる方法としては、予め熱収縮させた低熱収縮タイプの支持フィルムやプラスチックフィルムを用いる方法、あるいは、支持フィルムで裏打ちされプラスチックフィルムごと熱収縮させる方法等が考えられるが、これらの方法に限定されない。

【0035】

プラスチックフィルム上への透明導電層の形成は、透明導電層形成用塗布液を用いる塗布法による。即ち、プラスチックフィルムの表面に、透明導電層形成用塗布液をスクリーン印刷、ブレードコーティング、ワイヤーバーコーティング、スプレーコート、ロールコート、グラビア印刷等の方法により塗布して乾燥し、必要に応じて圧縮処理を施した後、塗布液の種類により加熱処理(乾燥硬化、熱硬化)あるいは紫外線照射処理(紫外線硬化)等の処理を施して硬化させる。透明導電層はプラスチックフィルムの全面に印刷しても所定のパターンで印刷しても良い。

【0036】

導電性ポリマーとバインダーマトリックスを主成分とする透明導電層を形成する場合は、導電ポリマー、バインダー、及び溶剤を主成分とする透明導電層形成用塗布液(A)を用いる。また、導電性酸化物微粒子とバインダーマトリックスを主成分とする透明導電層を形成する場合は、バインダー成分を含む溶剤に導電性酸化物微粒子を分散させた透明導電層形成用塗布液(B)を使用する。具体的には、透明導電層形成用塗布液(A)又は(B)を、支持フィルムで裏打ちされた厚さ3〜25μmのプラスチックフィルム上に塗布・乾燥した後、必要に応じて圧縮処理を施し、次いで塗布層のバインダー成分を硬化させることにより透明導電層を形成する。

【0037】

上記透明導電層形成用塗布液(A)は、ポリエチレンジオキシチオフェン/ポリスチレンスルホン酸(PEDOT/PSS)、ポリアニリン、ポリピロール等の導電ポリマーにバインダーと溶剤を加えて混合し、各成分の調整を行うことにより得られる。また、上記透明導電層形成用塗布液(B)は、バインダーを含む溶剤中にITO微粒子等の導電性酸化物微粒子を分散させ、各成分の調整を行うことにより得られる。必要に応じて、シリコンカップリング剤等のカップリング剤、高分子分散剤、アニオン系・ノニオン系・カチオン系等の界面活性剤等の分散剤を適宜選定して少量配合してもよい。上記混合あるいは分散には、超音波処理、ホモジナイザー、ペイントシェーカー、ビーズミル等の汎用の方法を適用することができる。

【0038】

上記透明導電層形成用塗布液(A)中の導電ポリマーとバインダー成分の割合は、導電性ポリマー:バインダー成分(体積比)で10:90〜90:10が好ましく、20:80〜80:20が更に好ましい。その理由は、10:90よりもバインダー成分が多くなると透明導電層の抵抗が高くなりすぎ、逆に90:10よりもバインダー成分が少なくなると透明導電層の強度が低下すると同時に、プラスチックフィルムとの十分な密着力が得られなくなるからである。上記導電ポリマーとバインダー成分の最適な割合は、必要とされる透明導電層の導電性や用いるバインダーの種類等に応じて変化するため、上記範囲内で適宜設定すればよい。

【0039】

上記透明導電層形成用塗布液(B)中の導電性酸化物微粒子とバインダー成分の割合は、仮に導電性酸化物微粒子とバインダー成分の比重をそれぞれ7.2程度(ITOの比重)と1.2程度(通常の有機樹脂バインダーの比重)と仮定した場合、導電性酸化物微粒子:バインダー成分(重量比)で75:25〜97:3が好ましく、80:20〜95:5が更に好ましく、85:15〜93:7が特に好ましい。その理由は、75:25よりもバインダー成分が多くなると透明導電層の抵抗が高くなりすぎ、逆に97:3よりもバインダー成分が少なくなると透明導電層の強度が低下すると同時に、プラスチックフィルムとの十分な密着力が得られなくなるからである。

【0040】

透明導電層形成用塗布液(A)や透明導電層形成用塗布液(B)のバインダー成分は、導電性ポリマー同士や導電性酸化物微粒子同士を結合させて膜の導電性と強度を高める働きや、プラスチックフィルムと透明導電層の密着力を高める働き、及びフレキシブル分散型EL素子の製造工程において蛍光体層、誘電体層、背面電極層等の形成に用いる各種印刷ペーストに含まれる有機溶剤による透明導電層の劣化防止のための耐溶剤性を付与する働きを有している。バインダーとしては、有機及び/又は無機バインダーを用いることが可能であり、上記役割を満たすように、透明導電層形成用塗布液を適用するプラスチックフィルム並びに透明導電層の膜形成条件等を考慮して、適宜選定することができる。

【0041】

有機バインダーとしては、アクリル樹脂やポリエステル樹脂等の熱可塑性樹脂も適用できなくはないが、一般的には耐溶剤性を有することが好ましく、そのために架橋可能な樹脂であることが必要であることから、熱硬化性樹脂、常温硬化性樹脂、紫外線硬化性樹脂、電子線硬化性樹脂等から選定することが好ましい。例えば、熱硬化性樹脂としてはエポキシ樹脂やフッ素樹脂などがあり、常温硬化性樹脂としては2液性のエポキシ樹脂やウレタン樹脂などがある。紫外線硬化性樹脂としては各種オリゴマー、モノマー、光開始剤を含有する樹脂などがあり、電子線硬化性樹脂としては各種オリゴマー、モノマーを含有する樹脂などを挙げることができるが、これらの樹脂に限定されるものではない。

【0042】

また、無機バインダーとしては、シリカゾル、アルミナゾル、ジルコニアゾル、チタニアゾル等を主成分とするバインダーを挙げることができる。例えば、シリカゾルとしては、テトラアルキルシリケートに水や酸触媒を加えて加水分解し、脱水縮重合を進ませた重合物、あるいはテトラアルキルシリケートを4〜5量体まで重合を進ませた市販のアルキルシリケート溶液を、更に加水分解と脱水縮重合を進行させた重合物等を利用することができる。

【0043】

尚、上記した脱水縮重合が進行し過ぎると、溶液粘度が上昇して最終的に固化してしまうので、脱水縮重合の度合いについては、プラスチックフィルム上に塗布可能な上限粘度以下に調整する必要があり、膜強度や耐候性等を考慮すると、例えば重量平均分子量で500〜50000程度が好ましい。そして、このアルキルシリケート加水分解重合物(シリカゾル)は、透明導電層形成用塗布液の塗布・乾燥後の加熱時において脱水縮重合反応(架橋反応)がほぼ完結してゲル化し、硬いシリケートバインダーマトリックス(酸化ケイ素を主成分とするバインダーマトリックス)になる。

【0044】

透明導電層形成用塗布液(A)や透明導電層形成用塗布液(B)で用いられるバインダーとして、有機バインダーと無機バインダーを組み合わせた有機−無機ハイブリッドバインダーを用いることもできる。例えば、前述のシリカゾルを一部有機官能基で修飾したバインダーや、シリコンカップリング剤等の各種カップリング剤を主成分とするバインダーが挙げられる。また、無機バインダーや有機−無機ハイブリッドバインダーを用いた透明導電層は、必然的に優れた耐溶剤性を有しているが、プラスチックフィルムとの密着力や透明導電層の柔軟性等が悪化しないように、適宜選定する必要がある。

【0045】

透明導電層形成用塗布液に用いる溶剤としては、特に制限はなく、塗布方法、成膜条件、プラスチックフィルムの材質により、適宜に選定することができる。例えば、水、メタノール(MA)、エタノール(EA)、1−プロパノール(NPA)、イソプロパノール(IPA)、ブタノール、ペンタノール、ベンジルアルコール、ジアセトンアルコール(DAA)等のアルコール系溶剤、アセトン、メチルエチルケトン(MEK)、メチルプロピルケトン、メチルイソブチルケトン(MIBK)、シクロヘキサノン、イソホロン等のケトン系溶剤、酢酸エチル、酢酸ブチル、酢酸イソブチル、ギ酸アミル、酢酸イソアミル、プロピオン酸ブチル、酪酸イソプロピル、酪酸エチル、酪酸ブチル、乳酸メチル、乳酸エチル、オキシ酢酸メチル、オキシ酢酸エチル、オキシ酢酸ブチル、メトキシ酢酸メチル、メトキシ酢酸エチル、メトキシ酢酸ブチル、エトキシ酢酸メチル、エトキシ酢酸エチル、3−オキシプロピオン酸メチル、3−オキシプロピオン酸エチル、3−メトキシプロピオン酸メチル、3−メトキシプロピオン酸エチル、3−エトキシプロピオン酸メチル、3−エトキシプロピオン酸エチル、2−オキシプロピオン酸メチル、2−オキシプロピオン酸エチル、2−オキシプロピオン酸プロピル、2−メトキシプロピオン酸メチル、2−メトキシプロピオン酸エチル、2−メトキシプロピオン酸プロピル、2−エトキシプロピオン酸メチル、2−エトキシプロピオン酸エチル、2−オキシ−2−メチルプロピオン酸メチル、2−オキシ−2−メチルプロピオン酸エチル、2−メトキシ−2−メチルプロピオン酸メチル、2−エトキシ−2−メチルプロピオン酸エチル、ピルビン酸メチル、ピルビン酸エチル、ピルビン酸プロピル、アセト酢酸メチル、アセト酢酸エチル、2−オキソブタン酸メチル、2−オキソブタン酸エチル等のエステル系溶剤、エチレングリコールモノメチルエーテル(MCS)、エチレングリコールモノエチルエーテル(ECS)、エチレングリコールイソプロピルエーテル(IPC)、エチレングリコールモノブチルエーテル(BCS)、エチレングリコールモノエチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、プロピレングリコールメチルエーテル(PGM)、プロピレングリコールエチルエーテル(PE)、プロピレングリコールメチルエーテルアセテート(PGM−AC)、プロピレングリコールエチルエーテルアセテート(PE−AC)、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノブチルエーテル等のグリコール誘導体、トルエン、キシレン、メシチレン、ドデシルベンゼン等のベンゼン誘導体、ホルムアミド(FA)、N−メチルホルムアミド、ジメチルホルムアミド(DMF)、ジメチルアセトアミド、ジメチルスルフォキシド(DMSO)、N−メチル−2−ピロリドン(NMP)、γ−ブチロラクトン、エチレングリコール、ジエチレングリコール、テトラヒドロフラン(THF)、クロロホルム、ミネラルスピリッツ、ターピネオール等、及びこれらの幾つかの混合液が挙げられるが、これらに限定されるものではない。

【0046】

導電性酸化物微粒子、バインダー、及び溶剤を主成分とする透明導電層形成用塗布液(B)の場合、プラスチックフィルム上に透明導電層形成用塗布液を塗布・乾燥した後、圧縮処理することが好ましい。圧縮処理としては、透明導電層形成用塗布液による塗布層が形成されたプラスチックフィルムを、例えばハードクロムメッキされた金属ロールにより圧延する。この圧縮処理が施された透明導電層では、導電性微粒子の充填密度が上昇するため、光の散乱を低下させて光学特性を向上させるだけでなく、導電性を大幅に高めることができる。

【0047】

上記圧延処理における金属ロールの圧延圧力は、線圧で29.4〜490N/mm(30〜500kgf/cm)が好ましく、98〜294N/mm(100〜300kgf/cm)が更に好ましい。線圧が29.4N/mm(30kgf/cm)未満では、圧延処理による透明導電層の抵抗値改善の効果が不十分であり、逆に線圧が490N/mm(500kgf/cm)を超えると、圧延設備が大型化すると同時に、プラスチックフィルムや支持フィルムが歪んでしまう危険があるからである。尚、金属ロールの圧延処理における単位面積当りの圧延圧力(N/mm2)は、線圧をニップ幅(金属ロールと透明導電層の接触部分において金属ロールで透明導電層がつぶされる領域の幅)で割った値である。ニップ幅は金属ロールの径と線圧にもよるが、150mm程度のロール直径であれば0.7〜2mm程度である。

【0048】

上記圧延処理を施した場合でも、極めて薄いプラスチックフィルムは支持フィルムで裏打ちされているため、プラスチックフィルムの歪みやしわの発生を効果的に防止することができる。また、バインダーとして無機バインダーを用いた場合には、無機バインダーの脱水縮重合反応は膜の乾燥直後から始まり、時間が経過すると導電性酸化物微粒子同士が動けなくなる程強固に固めてしまうため、上記圧縮処理は透明導電層形成用塗布液の塗布・乾燥後、可能な限り速やかに行う必要がある。

【0049】

このようにして、支持フィルムで裏打ちされたプラスチックフィルム上に、透明導電層形成用塗布液を塗布・乾燥し、必要に応じて圧縮処理し、加熱処理あるいは紫外線照射処理等の硬化処理を施して透明導電層を形成した後、この透明導電層上に蛍光体層、誘電体層、背面電極層を順次形成する。

【0050】

蛍光体層、誘電体層、背面電極層の各層の形成は、これら各層の形成に通常使用され若しくは市販されているペーストを使用し、それぞれ塗布(印刷)・乾燥・加熱硬化(通常120〜130℃)して行われる。尚、透明導電層上に蛍光体層等の各層を形成する場合にも、スクリーン印刷では多数の小径の穴があいた吸引ステージの穴の部分から減圧してフィルム固定する方法を用いるが、前述のように基材のプラスチックフィルムを支持フィルムで裏打ちしているため、その穴の部分のフィルムないし透明導電層が減圧により変形してくぼみが生じる等の問題を防ぐことができる。

【0051】

使用する蛍光体層ペースト及び誘電体層ペーストは、それぞれ蛍光体粒子(例えば硫化亜鉛系微粒子)あるいは誘電体微粒子(例えばチタン酸バリウム系微粒子)を、フッ素ゴム等の高誘電性成分を主成分としたバインダーを含む溶剤に分散させたものである。また、背面電極層ペーストは、カーボン微粒子や銀微粒子等の導電性微粒子を、樹脂バインダーを含む溶剤に分散させたカーボンペーストや銀ペーストである。尚、マイグレーションを生じ易い高温高湿雰囲気下で用いる場合には、マイグレーションを生じ難いカーボンペーストを用いることが好ましい。

【0052】

支持フィルムで裏打ちされたプラスチックフィルム上に、上記のごとく透明導電層、蛍光体層、誘電体層、背面電極層を順に形成した後、プラスチックフィルムから支持フィルムを剥離することによって、フレキシブル分散型EL素子が得られる。実際のフレキシブル分散型EL素子においては、透明導電層の集電電極及び背面電極層のリード電極をそれぞれ銀ペースト等で形成する。更に、電極間のショートや感電等を防止するため、背面電極層上に通常の絶縁ペースト等を用いて絶縁保護層を形成することができる。

【0053】

かくして得られたフレキシブル分散型EL素子からなる本発明の自発光性折り紙では、透明導電層又はその集電電極と背面電極層又はそのリード電極の各端子に対して、交流電圧を印加するためのリード線を接続する。これらの電圧印加用リード線は、折り紙として所定の形態に折った後で接続できるように、透明導電層又はその集電電極と背面電極層又はそのリード電極の各端子に対して着脱可能に設けてあることが好ましい。

【0054】

尚、フレキシブル分散型EL素子の発光色は、用いる蛍光体層ペーストの蛍光体の種類を変えるか、あるいは、蛍光体層ペーストに少量の蛍光色素を加えることで、例えば、白色、青色、青緑色、黄緑色、黄色、オレンジ色等と、種々の色に設定することが可能である。

【0055】

本発明の自発光性折り紙は、極めて薄いプラスチックフィルムを基材とするフレキシブル分散型EL素子から構成されているため、例えば、手によって鶴や飛行機等の任意の形状とすることができる。また、本発明の自発光性折り紙には、例えば、パッケージや包装容器に応用できる不定形状に折り曲げられた矩形の折り紙、あるいは装飾品等に応用できるリボン状に折り曲げられた帯状の折り紙も含まれる。しかも、本発明の自発光性折り紙は、任意の形状に折られた状態で、交流電圧の印加により各面が均一に発光するため、従来にない優れた意匠性を発揮することができる。

【実施例】

【0056】

以下、本発明の実施例を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0057】

[実施例1]

平均粒径0.03μmの粒状のITO微粒子(商品名:SUFP−HX、住友金属鉱山(株)製)36gを、溶剤としてのメチルイソブチルケトン(MIBK)24g及びシクロヘキサノン36gと混合し、分散処理を行った後、ウレタンアクリレート系紫外線硬化性樹脂バインダー3.8gと、光開始剤(商品名:ダロキュアー1173、チバ・ジャパン(株)製)0.2gを加えて良く撹拌して、平均分散粒径130nmのITO微粒子が分散した透明導電層形成用塗布液を得た。

【0058】

一方、PET製のプラスチックフィルム(厚さ16μm、透過率=89.1%、ヘイズ値=2.8%)を用意した。このPET製のプラスチックフィルムは16μmと薄く、透明性が高く且つ極めてフレキシブルである。このプラスチックフィルムの裏面に耐熱性シリコーン微粘着層を介してPET製の支持フィルム(厚さ100μm)を裏打ちした。尚、シリコーン微粘着層の剥離強度(300mm/minの引張り速度でプラスチックフィルムを180°剥離)は約4g/cmである。

【0059】

この支持フィルムで裏打ちしたプラスチックフィルムは、透明導電層の形成に先立って、加熱収縮処理(150℃×3分、テンションフリー)を行った。加熱時の寸法変化率(収縮率)は0.15%であった。ここで、寸法変化率(収縮率)は、上記フィルムを更に加熱処理(150℃×30分)して求めたフィルムの縦方向(MD)と横方向(TD)の(加熱前後の)寸法変化率(収縮率)の内、値の大きい縦方向(MD)の寸法変化率(収縮率)を示す。

【0060】

その後、プラスチックフィルムの表面上に、上記透明導電層形成用塗布液をワイヤーバーコーティング(線径:0.075mm)し、60℃で1分間乾燥した後、直径100mmのハードクロムめっきした金属ロールによる圧延処理(線圧:200kgf/cm=196N/mm、ニップ幅:0.9mm)を施した。

【0061】

更に、窒素ガス雰囲気中において高圧水銀ランプにより100mW/cm2×2秒間の紫外線照射処理を実施し、バインダー成分を硬化させて、プラスチックフィルム上に緻密に充填されたITO微粒子とバインダーマトリックスで構成される透明導電層(膜厚:約0.5μm)を形成した。これにより、支持フィルム/プラスチックフィルム/透明導電層からなる透明導電フィルムを得た。

【0062】

上記透明導電層の膜特性は、表面抵抗値:1500Ω/□、可視光透過率:95.7%、ヘイズ値:1.6%であった。表面抵抗値はバインダー硬化時の紫外線照射の影響を受けて硬化直後は一時的に低下する傾向があるため、透明導電層形成の1日後に測定した。尚、透明導電層の表面抵抗は、三菱化学(株)製の表面抵抗計ロレスタAP(MCP−T400)を用いて測定した。また、ヘイズ値と可視光透過率は、日本電色製のヘイズメーター(NDH5000)を用い、JISK7136に基づいて測定した。

【0063】

上記透明導電層の可視光透過率及びヘイズ値は、透明導電層だけの値であり、それぞれ下記計算式1及び2により求めた。

[計算式1]

透明導電層の可視光透過率(%)=[(透明導電層と支持フィルムが裏打ちされたプラスチックフィルムごと測定した可視光透過率)/支持フィルムが裏打ちされたプラスチックフィルムの可視光透過率]×100

[計算式2]

透明導電層のヘイズ値(%)=(透明導電層と支持フィルムが裏打ちされたプラスチックフィルムごと測定したヘイズ値)−(支持フィルムが裏打ちされたプラスチックフィルムのヘイズ値)

【0064】

次に、上記透明導電フィルムの透明導電層上に、フッ素ポリマーを主成分とする樹脂溶液中に蛍光体である硫化亜鉛粒子を分散させた蛍光体ペースト(デュポン製、7151J)を、200メッシュポリエステルスクリーンを用いて9×9cmの大きさにスクリーン印刷し、120℃×30分の乾燥を行って蛍光体層を形成した。尚、蛍光体層を形成する前に、透明導電層上に銀ペーストをスクリーン印刷して集電電極(8.9×8.9cm×線幅1mm)を予め形成し、この正方形枠状の集電電極を覆うように蛍光体層を形成した。

【0065】

上記蛍光体層の上に、フッ素ポリマーを主成分とする樹脂溶液中にチタン酸バリウム粒子を分散させた誘電体ペースト(デュポン製、7153)を、200メッシュポリエステルスクリーンを用いて9×9cmの大きさにスクリーン印刷し、120℃×30分の乾燥を行う工程を2度繰り返して誘電体層を形成した。

【0066】

上記誘電体層の上に、銀導電ペースト(藤倉化成製、FA−333)を、200メッシュポリエステルスクリーンにより8.5×8.5cmの大きさにスクリーン印刷し、120℃×20分間の乾燥を行って背面電極層を形成した。尚、必要に応じて、絶縁ペースト(藤倉化成(株)製、XB−101G)を用いて背面電極層上に絶縁保護層を形成することができるが、本実施例では省略した。

【0067】

上記透明導電層/蛍光体層/誘電体層/背面電極層のEL素子が形成された部分(9×9cm)を切り出し、透明導電層(集電電極)及び背面電極層の一端に、銀導電ペーストを用いて電圧印加用のAgリード線を接続する端子をそれぞれ形成した。次に、プラスチックフィルムから支持フィルムを剥離して、フレキシブル分散型EL素子を得た。

【0068】

得られたフレキシブル分散型EL素子は、プラスチックフィルム/透明導電層/蛍光体層/誘電体層/背面電極層のトータル厚さが約70μmで、手で簡単に折ることが可能であった。このフレキシブル分散型EL素子を鶴の形に折って、実施例1に係る自発光性折り紙を得た。上記自発光性折り紙の両端子に接続した電圧印加用リード線間に100V、400Hzの交流電圧を印加したところ、全体が比較的均一に青緑色に発光した。

【0069】

この発光している鶴の形に折られた自発光性折り紙を図3に示す。また、発光している鶴の翼部分の輝度を輝度計(トプコン社製、商品名:BM−9)で測定したところ、50Cd/m2であった。

【0070】

[比較例1]

上記実施例1と同様に、PET製のプラスチックフィルム(厚さ16μm、透過率=89.1%、ヘイズ値=2.8%)を、耐熱性シリコーン微粘着層を介してPET製の支持フィルムで(厚さ100μm)が裏打ちした。尚、上記シリコーン微粘着層の剥離強度は約4g/cmである。

【0071】

この支持フィルムで裏打ちしたプラスチックフィルム上に、スパッタリング法により膜厚約20nmのITO膜(透明導電層)を形成した。その後、加熱収縮処理(150℃×3分、テンションフリー)を行い、支持フィルム/プラスチックフィルム/スパッタリングITO透明導電層からなる透明導電フィルムを得た。尚、加熱時の寸法変化率(収縮率)は0.15%であった。

【0072】

得られた透明導電層(スパッタリング法により形成されたITO膜)の膜特性は、上記実施例1と同様にして測定した結果、表面抵抗値=300Ω/□、可視光透過率=96.5%、ヘイズ値=0.8%であった。

【0073】

上記透明導電層が形成されたプラスチックフィルムを用いた以外は上記実施例1と同様にして、プラスチックフィルム/透明導電層/蛍光体層/誘電体層/背面電極層からなるEL素子を作製した。EL素子が形成された部分を切り出し、上記実施例1と同様に透明導電層(集電電極)及び背面電極層の一端に銀導電ペーストを用いて端子をそれぞれ形成した後、プラスチックフィルムから支持フィルムを剥離してフレキシブル分散型EL素子を得た。

【0074】

得られたフレキシブル分散型EL素子(9×9cm)は、プラスチックフィルム/透明導電層(スパッタリングITO膜)/蛍光体層/誘電体層/背面電極層のトータル厚さが約70μmであり、折り紙として手で簡単に折ることが可能であった。

【0075】

しかし、このフレキシブル分散型EL素子を鶴の形に折り、両端子に接続した電圧印加用リード線間に100V、400Hzの交流電圧を印加したところ、折り目部分の透明導電層(スパッタリングITO膜)に多くのクラックが発生して導電性が失われたため、全く発光しなかった。

【図面の簡単な説明】

【0076】

【図1】本発明の自発光性折り紙に用いたフレキシブル分散型EL素子の基本的構造を示す概略の断面図である。

【図2】本発明の自発光性折り紙に用いたフレキシブル分散型EL素子の別な基本的構造を示す概略の断面図である。

【図3】本発明の自発光性折り紙(折り鶴)の発光している状態を示す写真である。

【符号の説明】

【0077】

1 プラスチックフィルム

2 透明導電層

3 蛍光体層

4 誘電体層

5 背面電極層

6 絶縁保護層

7 集電電極

【特許請求の範囲】

【請求項1】

フレキシブル分散型EL素子で構成されている自発光性折り紙であって、厚さ3〜25μmのプラスチックフィルムと、該プラスチックフィルム上に塗布法で順次形成された透明導電層、蛍光体層、誘電体層、背面電極層とを備え、該透明導電層は導電性ポリマーとバインダーマトリックス若しくは導電性酸化物微粒子とバインダーマトリックスを主成分とすることを特徴とする自発光性折り紙。

【請求項2】

前記プラスチックフィルムの厚さが3〜16μmであることを特徴とする、請求項1に記載の自発光性折り紙。

【請求項3】

前記導電性酸化物微粒子とバインダーマトリックスを主成分とする透明導電層は圧縮処理が施されていることを特徴とする、請求項1又は2に記載の自発光性折り紙。

【請求項4】

前記導電性酸化物微粒子は、酸化インジウム、酸化錫、酸化亜鉛から選ばれた少なくとも1種を主成分とすることを特徴とする、請求項1〜3のいずれかに記載の自発光性折り紙。

【請求項5】

前記導電性酸化物微粒子がインジウム錫酸化物微粒子であることを特徴とする、請求項1〜4のいずれかに記載の自発光性折り紙。

【請求項6】

前記背面電極層上に更に絶縁保護層を備えることを特徴とする、請求項1〜5のいずれかに記載の自発光性折り紙。

【請求項1】

フレキシブル分散型EL素子で構成されている自発光性折り紙であって、厚さ3〜25μmのプラスチックフィルムと、該プラスチックフィルム上に塗布法で順次形成された透明導電層、蛍光体層、誘電体層、背面電極層とを備え、該透明導電層は導電性ポリマーとバインダーマトリックス若しくは導電性酸化物微粒子とバインダーマトリックスを主成分とすることを特徴とする自発光性折り紙。

【請求項2】

前記プラスチックフィルムの厚さが3〜16μmであることを特徴とする、請求項1に記載の自発光性折り紙。

【請求項3】

前記導電性酸化物微粒子とバインダーマトリックスを主成分とする透明導電層は圧縮処理が施されていることを特徴とする、請求項1又は2に記載の自発光性折り紙。

【請求項4】

前記導電性酸化物微粒子は、酸化インジウム、酸化錫、酸化亜鉛から選ばれた少なくとも1種を主成分とすることを特徴とする、請求項1〜3のいずれかに記載の自発光性折り紙。

【請求項5】

前記導電性酸化物微粒子がインジウム錫酸化物微粒子であることを特徴とする、請求項1〜4のいずれかに記載の自発光性折り紙。

【請求項6】

前記背面電極層上に更に絶縁保護層を備えることを特徴とする、請求項1〜5のいずれかに記載の自発光性折り紙。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−20909(P2010−20909A)

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願番号】特願2008−177654(P2008−177654)

【出願日】平成20年7月8日(2008.7.8)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願日】平成20年7月8日(2008.7.8)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]