自発光表示装置

【課題】 通電により発光する発光層を一対の電極により挟んでなる発光画素を有する無機EL表示装置において、適切に低消費電力化を実現する。

【解決手段】 通電により発光する発光部としての無機EL材料からなる発光層40を絶縁層30、50を介して一対の電極20、60により挟んでなる発光画素70を有する自発光表示装置としての無機EL表示装置100において、発光画素70にて、第2電極60に複数の穴61が規則性を持って開口されており、好ましくは1個当りの穴61の径が50μm以下、より好ましくは20μm以下である。

【解決手段】 通電により発光する発光部としての無機EL材料からなる発光層40を絶縁層30、50を介して一対の電極20、60により挟んでなる発光画素70を有する自発光表示装置としての無機EL表示装置100において、発光画素70にて、第2電極60に複数の穴61が規則性を持って開口されており、好ましくは1個当りの穴61の径が50μm以下、より好ましくは20μm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、通電により発光する発光部を一対の電極により挟んでなる発光画素を有する自発光表示装置に関する。

【背景技術】

【0002】

表示装置としては、CRT、LCD、PDP(プラズマディスプレイ)、EL(エレクトロルミネッセンス)ディスプレイ等様々な表示装置があるが、表示品質の点で、PDP(プラズマディスプレイ)、ELディスプレイのような自発光型の表示装置が望まれている。

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、自発光表示装置は、消費電力の大きさが課題となっており、環境、コストの上で低消費電力化が不可欠である。特にディスプレイが大型になってくればくるほど低消費電力の必要性が高くなってくる。

【0004】

ここで、自発光表示装置として無機EL表示装置を例に、発光原理から低消費電力化の必要性を簡単に説明する。

【0005】

図7は、従来の一般的な無機EL表示装置の概略断面構成を示す図である。図7に示されるように、無機EL表示装置の一般的な構造は、発光部である発光層40の両側を絶縁層30、50、電極20、60で挟み込んだ2重絶縁層構造である。

【0006】

ここで、絶縁層30、50、発光層40は、電気的には容量性負荷である。電極20、60の両端に交流電圧を印加すると、発光層40、絶縁層30、50の静電容量に応じた電荷が蓄えられる。

【0007】

そして、発光層40、絶縁層30、50の材料および膜厚によって決まる電圧であるクランプ電圧以上の電圧を印加すると、それまで蓄えられていた電荷が発光層40中を流れる。その電荷が発光層40中の発光中心に衝突し発光中心を励起し、そのエネルギーが基底状態に落ちるときに発光する。

【0008】

このような無機EL表示装置は、上記の通り容量性負荷であるため、充電時、放電時には発光層40、絶縁層30、50の静電容量に応じた電流が流れる。また、発光原理から発光時に電流が流れる。したがって、表示面積が大きくなると素子容量が大きくなるため、表示面積の増加に伴って消費電流が増加する。また、低電圧化、高輝度化のために、発光層40、絶縁層30、50の単位面積あたりの容量を増加させても、消費電流が増加する。

【0009】

したがって、無機EL表示装置の大面積化、低電圧化、高輝度化のためには、低消費電力化が必要となる。そして、この低消費電力化の必要性は、無機EL表示装置だけでなく、自発光表示装置においては、共通した問題である。

【0010】

本発明は上記問題に鑑みてなされたものであり、通電により発光する発光部を一対の電極により挟んでなる発光画素を有する自発光表示装置において、適切に低消費電力化を実現することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、請求項1に記載の発明では、通電により発光する発光部(40)を一対の電極(20、60)により挟んでなる発光画素(70)を有する自発光表示装置において、発光画素(70)にて、一対の電極(20、60)の少なくとも一方の電極に複数の穴(61)が規則性をもって開口されていることを特徴としている。

【0012】

本発明のように、発光画素(70)にて、一対の電極(20、60)の少なくとも一方の電極に複数の穴(61)を規則性をもって開口させれば、穴(61)の面積分だけ発光画素(70)の面積が減少する。発光画素(70)の面積が減少することで、素子容量が減少するため、その分だけ消費電流が減少するのである。

【0013】

また、穴(61)の部分は電圧が印加されないため発光はしていないが、穴(61)の近傍の発光箇所における発光が、発光部(40)の表面凹凸などによって散乱することで、穴(61)の部分も発光しているように見える。

【0014】

よって、本発明によれば、通電により発光する発光部(40)を一対の電極(20、60)により挟んでなる発光画素(70)を有する自発光表示装置において、適切に低消費電力化を実現することができる。

【0015】

また、請求項2に記載の発明では、請求項1に記載の自発光表示装置において、1個当りの穴(61)の径が50μm以下であることを特徴としている。

【0016】

穴(61)の径を50μm以下とすれば、発光画素(70)のうち発光している部位と発光していない穴(61)とのコントラストが小さく、目視で穴(61)の存在が確認されにくくなるため、好ましい。

【0017】

ここで、請求項3に記載の発明のように、請求項2に記載の自発光表示装置においては、1個当りの穴(61)の径が20μm以下であることが、好ましい。

【0018】

1個当りの穴(61)の径を20μm以下とすれば、穴(61)を開口させることによる発光輝度の低下を、実用上、問題のないレベルにすることができる。

【0019】

また、請求項4に記載の発明では、請求項1ないし請求項3に記載の自発光表示装置において、発光画素(70)のうち穴(61)を除いた部分の総面積は、発光画素(70)全体の面積の25%以上であることを特徴としている。

【0020】

このように、発光画素(70)のうち穴(61)を除いた部分の総面積が、発光画素(70)全体の面積の25%以上の範囲にあれば、穴(61)の数などに関係なく、発光輝度の変化はほとんど無いものにできる。

【0021】

また、請求項5に記載の発明のように、請求項1〜請求項4に記載の自発光表示装置においては、発光画素(70)は、セグメント表示パターンにて配置されているものにできる。

【0022】

さらに、請求項6に記載の発明のように、請求項1〜請求項4に記載の自発光表示装置においては、発光画素(70)は、ドットマトリクス表示パターンにて配置されているものにしてもよい。

【0023】

また、請求項7に記載の発明のように、請求項1〜請求項6に記載の自発光表示装置においては、発光部(40)は無機EL材料からなるものであり、無機EL表示装置として構成されているものにできる。

【0024】

ここで、請求項8に記載の発明のように、請求項7に記載の自発光表示装置においては、無機EL材料からなる発光部(40)の表面粗さRaが10nm以上であることが好ましい。

【0025】

無機EL材料からなる発光部(40)の表面粗さRaが10nm以上の範囲であれば、発光輝度の変化はほとんど無いものにできる。

【0026】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各図相互において、互いに同一もしくは均等である部分には、説明の簡略化を図るべく、図中、同一符号を付してある。

【0028】

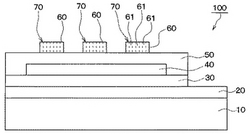

図1は、本発明の実施形態に係る自発光表示装置としての無機EL表示装置100の概略断面構成を示す図である。また、図2は、図1に示される無機EL表示装置100の概略平面図、図3は、図2中の1個の発光画素70の拡大平面図である。

【0029】

図1に示されるように、本無機EL表示装置100は、絶縁性基板であるガラス基板10上に順次、以下に述べられる薄膜20〜60が積層形成されることによって構成された薄膜EL素子である。

【0030】

ガラス基板10上には、光学的に透明な、たとえばITO(インジウムチンオキサイド)膜や酸化亜鉛などからなる透明な第1電極20が、下部電極として形成されている。本例では、第1電極20は、好ましい形態としてITO膜から構成されている。

【0031】

第1電極20の上面には、たとえばアルミナとチタニアの積層膜であるATO膜(Al2O3/TiO2積層構造膜)や五酸化タンタル(Ta2O5)などからなる第1絶縁層30が形成されている。本例では、第1絶縁層30は、好ましい形態としてAl2O3/TiO2積層構造膜から構成されている。

【0032】

第1絶縁層30の上には、発光部としての無機EL材料からなる発光層40が形成されている。ここで、発光層40としては、特に限定するものではないが、希土類元素などの発光中心を添加したII−VI族化合物半導体が用いられる。

【0033】

ここで、II−VI族化合物半導体は、旧周期律表におけるCa、Sr、Zn、CdなどのIIA族(現2族)およびIIB族(現12族)とO、SなどのVIB族(現16族)との化合物半導体である。

【0034】

具体的には、本実施形態の発光層40としては、少なくともZnS、SrS、CaSの1つを母体材料とし、発光中心としてテルビウム(Tb)、サマリウム(Sm)などの希土類元素やマンガン(Mn)を添加したものが使用される。本例では、発光層40は、ZnSを母体材料とし、発光中心としてMnを添加した硫化亜鉛:マンガン(ZnS:Mn)の膜からなる。

【0035】

また、この無機EL材料からなる発光層40においては、その表面粗さRaが10nm以上であることが好ましい。ここで、表面粗さRaは、JIS(日本工業規格)に定義されたものである。

【0036】

発光層40の上には、たとえば上記ATO膜や五酸化タンタルなどからなる第2絶縁層50が形成されている。本例では、第2絶縁層50は、好ましい形態としてAl2O3/TiO2積層構造膜から構成されている。

【0037】

この第2絶縁層50の上には、光学的に透明な、たとえばITO膜や酸化亜鉛などからなる透明な第2電極60が、上部電極として形成されている。本例では、第2電極60は、好ましい形態としてITO膜から構成されており、たとえば、200nm程度の厚さである。

【0038】

ここで、この第1電極20と第2電極60とが重なり合う部分が、これら電極20、60の膜間に挟まれている第1絶縁層30、第2絶縁層50および発光層40とともに、表示領域である発光画素70として構成されている。

【0039】

本例では、第1電極20は、複数本のストライプ状に配置されたものであり、第2電極60は、第1電極20と直交する複数本のストライプ状に配置されたものであり、これら両電極20、60が重なり合った部分としての発光画素70は、格子状に配置されている。つまり、本例では、発光画素70は、ドットマトリクス表示パターンにて配置されている。

【0040】

そして、第1電極20、第2電極60間に電圧を印加することで、この発光画素70が発光可能となっている。つまり、本無機EL表示装置100は、通電により発光する発光部としての発光層40を一対の電極20、60により挟んでなる発光画素70を有するものとなっている。

【0041】

本例では、無機EL表示装置100は、第1電極20と第2電極60とが光学的に透明であるため、ガラス基板10側および第2電極60側の両方の側から光の取り出しが可能となっている。

【0042】

ここで、本実施形態の無機EL表示装置100においては、図1〜図3に示されるように、発光画素70にて、第2電極60には、複数の穴61が開口されている。

【0043】

なお、図1、図2においても、穴61は示されているが、図1、図2では、穴61の大きさをわかりやすいようにデフォルメしており、詳しい穴61の配置構成は、図3に示されるようなものである。

【0044】

本実施形態では、図3に示されるように、第2電極60には、複数の穴61が規則性をもって開口されている。ここでは、マトリクス状に複数の穴61が配列されているが、これら複数の穴61は、マトリクス状に限ることなく、ある規則性をもって配列されていればよい。

【0045】

ここで、1個当りの穴61の径は50μm以下が好ましく、より好ましくは20μm以下である。また、発光画素70のうち穴61を除いた部分の総面積は、発光画素70全体の面積の25%以上であることが好ましい。

【0046】

なお、穴61の穴形状は、円形でも、多角形でもよく、穴の径とは、通常用いられる穴径であり、たとえば、穴形状が円形である場合には直径であり、多角形である場合には、対角の距離である。また、穴61の配置形態も上記図3に示されるような形態に限定されるものではない。

【0047】

次に、上記図1に示される本実施形態のEL素子100の製造方法について、上記した一具体例の膜構成に基づいて説明する。

【0048】

まず、ガラス基板10上に、第1電極20として光学的に透明であるITO膜をスパッタ法によって形成する。この第1電極20は、フォトリソグラフやエッチング技術を用いてパターニング形成することができる。

【0049】

次に、その上に、第1絶縁層30として、Al2O3/TiO2積層構造膜をALD(Atomic−Layer−Deposition)法によって作製する。このAl2O3/TiO2積層構造膜の具体的な形成方法について説明する。

【0050】

まず、第1のステップとして、アルミニウム(Al)の原料ガスとして三塩化アルミニウム(AlCl3)、酸素(O)の原料ガスとして水(H2O)を用いて、Al2O3層をALD法で形成する。

【0051】

ALD法では1原子層ずつ膜を形成していくために、原料ガスを交互に供給する。従って、この場合には、AlCl3をアルゴン(Ar)のキャリアガスで反応炉に1秒導入した後に、反応炉内のAlCl3ガスを排気するのに十分なパージを行う。

【0052】

次に、H2Oを同様にArキャリアガスで反応炉に1秒導入した後に、反応炉内のH2Oを排気するのに十分なパージを行う。このサイクルを繰り返して所定の膜厚のAl2O3層を形成する。

【0053】

第2のステップとして、Tiの原料ガスとして四塩化チタン(TiCl4)、酸素の原料ガスとしてH2Oを用いて、酸化チタン層を形成する。

【0054】

具体的には、第1のステップと同様にTiCl4をArキャリアガスで反応炉に1秒導入した後に、反応炉内のTiCl4を排気するのに十分なパージを行う。次に、H2Oを同様にArキャリアガスで反応炉に1秒導入した後に、反応炉内のH2Oを排気するのに十分なパージを行う。そして、このサイクルを繰り返して所定の膜厚の酸化チタン層を形成する。

【0055】

そして、上述した第1のステップと第2のステップを繰り返し、所定膜厚のAl2O3/TiO2積層構造膜を形成して、これを第1絶縁層30とする。具体的には、Al2O3層、TiO2層とも、1層当たりの厚さを5nmとし、それぞれ30層積層した構造とすることができる。

【0056】

なお、Al2O3/TiO2積層構造膜の最初と最後の層は、Al2O3層とTiO2層のいずれであってもよいが、最下層すなわち第1電極20上の最初の層はAl2O3層であることが好ましい。

【0057】

また、ALD法を用いて原子層オーダで膜を形成する場合、1層あたりの膜厚が0.5nmより薄い膜では絶縁体として機能せず、また1層当たりの膜厚が20nmよりも厚い場合には、積層構造による耐電圧の向上効果が低下してしまう。従って、積層構造膜の1層当たりの膜厚は0.5nmから20nm、好ましくは1nmから10nmとするのがよい。

【0058】

次に、第1絶縁層30上に、発光層40として、ZnSを母体材料とし発光中心としてMnを添加した硫化亜鉛:マンガン(ZnS:Mn)からなる膜を蒸着法によって形成する。

【0059】

その後、第2絶縁層50を第1絶縁層30と同様の構造と膜厚で成膜し、最後に第2電極60として、第1電極20と同様にしてITO膜を成膜する。

【0060】

この第2電極60は、フォトリソグラフやエッチング技術を用いてパターニング形成することができる。穴61の形成は、フォトリソグラフ時に使用されるマスクを、第2電極60のストライプパターンから穴61が開口されたストライプパターンに変更するだけでよく、穴61の形成のために工程を増やす必要はない。こうして、本実施形態の無機EL表示装置100ができあがる。

【0061】

ところで、本実施形態によれば、通電により発光する発光部としての発光層40を一対の電極20、60により挟んでなる発光画素70を有する自発光表示装置としての無機EL表示装置100において、発光画素70にて、第2電極60に複数の穴61が規則性をもって開口されていることを特徴とする無機EL表示装置100が提供される。

【0062】

このように、発光画素70にて、第2の電極60に複数の穴61を規則性をもって(図示例ではマトリクス状に)開口させれば、穴61の面積分だけ発光画素70の面積が減少する。発光画素70の面積が減少することで、素子容量が減少するため、その分だけ消費電流が減少するのである。

【0063】

また、穴61の部分は電圧が印加されないため発光はしていないが、穴61の近傍の発光箇所における発光が、発光層40の表面凹凸などによって散乱することで、穴61の部分も発光しているように見える。

【0064】

よって、本実施形態によれば、通電により発光する発光部40を一対の電極20、60により挟んでなる発光画素70を有する無機EL表示装置100において、適切に低消費電力化を実現することができる。

【0065】

ここで、上述したが、本実施形態の無機EL表示装置100においては、1個当りの穴61の径が50μm以下であることが好ましいとしている。

【0066】

本発明者の検討によれば、穴61の径を50μm以下とすれば、発光画素70のうち発光している部位と発光していない穴61とのコントラストが小さく、目視で穴61の存在が確認されにくくなるため、好ましい。

【0067】

図4は、穴61の径と発光輝度比との関係を示した特性図である。ここで、発光輝度比とは、穴61が無い発光画素70の発光輝度に対する穴61がある発光画素70の発光輝度である。また、穴61の径は、たとえば第2電極60のフォトリソグラフ時に使用されるマスクの開口部の径を変えることなどにより、容易に変化させることができる。

【0068】

図4に示される結果から、穴61の径が大きくなればなるほど、発光輝度比が小さくなっていることがわかる。これは、穴61の径が大きくなると、発光している箇所の端面から穴61の中心までの距離が遠くなるため、光が減衰して穴61の部分で見られる散乱光が小さくなっているためと予想される。

【0069】

また、本発明者らの検討によれば、穴61の径を100μm以上にすると、発光画素70のうち発光している部位と発光していない部位すなわち穴61の内部とのコントラストが大きくなり、目視で穴61の存在が確認できてしまう。

【0070】

それに対して、穴61の径を50μm以下とすれば、発光画素70のうち発光している部位と発光していない穴61とのコントラストが小さく、目視で穴61の存在が確認されないため、表示に係る穴61の影響を無視することができる。

【0071】

よって、本実施形態によれば、無機EL表示装置100において、1個当りの穴61の径が50μm以下であることが好ましい。

【0072】

さらに、上述したが、本実施形態の無機EL表示装置100においては、より好ましくは、1個当りの穴61の径が20μm以下であることが望ましいとしている。これは、上記図4に示される特性図の結果から導き出される。

【0073】

図4に示されるように、1個当りの穴61の径を20μm以下とすれば、穴61の存在が目視で確認できず、輝度の低下も20%以下に抑えられる。つまり、1個当りの穴61の径を20μm以下とすれば、穴61を開口させることによる発光輝度の低下を、実用上、問題のないレベルにすることができる。

【0074】

また、上述したが、本実施形態の無機EL表示装置100においては、発光画素70のうち穴61を除いた部分の総面積を、発光画素70全体の面積の25%以上とすることが好ましいとしている。

【0075】

このように、発光画素70のうち穴61を除いた部分の総面積が、発光画素70全体の面積の25%以上の範囲にあれば、穴61の数などに関係なく、発光輝度の変化はほとんど無いものにできる。

【0076】

このことは、具体的には、図5に示される。図5は、発光画素70の面積比率と発光輝度比との関係を示した特性図である。

【0077】

ここで、発光画素70の面積比率は、発光画素70のうち穴61を除いた部分の総面積を示すもので、穴61の無い場合の発光画素70の面積に対する穴61の開口部面積を除いた発光画素70の面積の比率である。

【0078】

この発光画素70の面積比率が小さいほど、発光画素70のうちで、穴径が50μm以下の穴61が数多く設けられていることになる。図5に示される例は、穴61の径を12μmとした時のデータである。

【0079】

図5に示される結果から、発光画素70の面積比率が25%以上の範囲であれば、発光画素70の面積比率を減らしても発光輝度比がほとんど変わらないことがわかる。そして、発光画素70の面積比率が25%以上であれば、発光輝度を低下させることなく、発光画素70の面積を減らすことができ、消費電力の低減が図れる。

【0080】

また、本実施形態の無機EL表示装置100においては、発光画素70は、直交するストライプ状の第1および第2電極20、60が交差した部分として構成されており、発光画素70が、ドットマトリクス表示パターンにて配置されているものであることも特徴のひとつである。

【0081】

さらに、本実施形態においては、自発光表示装置として、発光部40は無機EL材料からなる発光層40であり、無機EL表示装置100として構成されているものとしたことも特徴のひとつである。

【0082】

ここで、上述したが、本実施形態の無機EL表示装置100においては、無機EL材料からなる発光層40の表面粗さRaが10nm以上であることが好ましいとしている。これは、当該発光層40の表面粗さRaが10nm以上の範囲であれば、発光輝度の変化はほとんど無いものにできるためである。

【0083】

このことは、具体的には、図6に示される。図6は、発光層40の表面の平均粗さRaと発光輝度比との関係を示した特性図である。ここで、図6に示される例は、穴61の径を12μmとした時のデータである。

【0084】

図6に示される結果から、発光層40の表面の平均粗さRaが小さいほど、発光輝度比が小さくなっていることがわかる。

【0085】

これは、当該表面粗さRaが小さいほど、穴61の部分での光の散乱が小さくなっているためと考えられる。そして、発光層40の表面の平均粗さRaが10nm以上であれば、発光輝度を低下させることなく、発光画素70の面積を減らすことができ、消費電力の低減が図れる。

【0086】

(他の実施形態)

なお、上記図1に示される無機EL表示装置100においては、発光画素70にて、第2電極60に複数の穴61が規則性を持って開口されていたが、このような電極を厚さ方向に貫通する穴は第1電極20に形成されていてもよいし、第1および第2電極20、60の両方に形成されていてもよい。これらの場合も、上記実施形態と同様の効果が得られる。

【0087】

また、規則性を持って配列する複数の穴61は、上記図3に示されるようなマトリクス状の配置形態に限定されないことはもちろんであり、たとえば、千鳥状、螺旋状、同心円状など、複数の穴61は、ある規則性を持って開口していればよい。

【0088】

つまり、本発明において電極に形成される複数の穴61は、製造上偶然発生するピンホールのような穴とは、まったく非なるものである。

【0089】

また、上記図1に示される無機EL表示装置100においては、発光部としての発光層40と第1電極20との間、および、発光層40と第2電極60との間に、発光層40の保護などのために、それぞれ絶縁層30、50が介在されているが、場合によっては、これら絶縁層30、50は、どちらか一方が省略されていてもよいし、両方が省略されていてもよい。

【0090】

また、上記図1に示される無機EL表示装置100では、第1電極20と第2電極60とが光学的に透明であるため、ガラス基板10側および第2電極60側の両方の側から光の取り出しが可能となっているが、たとえば、どちらか一方の電極が透明で他方の電極は不透明とすることにより、透明な一方の電極のみから光取り出しを可能なものとしてもよい。

【0091】

また、上記図2に示される無機EL表示装置100においては、発光画素70は、ドットマトリクス表示パターンにて配置されているが、発光画素は、セグメント表示パターンにて配置されているものであってもよい。

【0092】

セグメント表示においては、たとえば、数字の「3」や「8」などの1個の字を複数個のセグメントに分割して表示する。この場合において、1個のセグメントが1個の発光画素である。

【0093】

また、上記無機EL表示装置において、第1電極、第1絶縁層、発光層、第2絶縁層、第2電極として示した具体例は、本無機EL表示装置に使用可能な一例を示したものであり、これに限定されるものではない。

【0094】

また、自発光表示装置としては、上記したような発光部が無機EL材料からなる無機EL表示装置に限定されるものではなく、プラズマディスプレイや有機EL表示装置などであってもよい。

【0095】

要するに、本発明は、通電により発光する発光部を一対の電極により挟んでなる発光画素を有する自発光表示装置に適用できるものであり、そのような自発光表示装置において、発光画素にて、一対の電極の少なくとも一方の電極に複数の穴を開口し、1個当りの穴の径を50μm以下としたことを要部としている。そして、その他の部分については、適宜設計変更が可能である。

【図面の簡単な説明】

【0096】

【図1】本発明の実施形態に係る自発光表示装置としての無機EL表示装置の概略断面構成を示す図である。

【図2】図1に示される無機EL表示装置の概略平面図である。

【図3】図2中の発光画素の拡大平面図である。

【図4】穴の径と発光輝度比との関係を示した特性図である。

【図5】発光画素の面積比率と発光輝度比との関係を示した特性図である。

【図6】発光層の表面の平均粗さRaと発光輝度比との関係を示した特性図である。

【図7】従来の一般的な無機EL表示装置の概略断面構成を示す図である。

【符号の説明】

【0097】

10…基板としてのガラス基板、20…第1電極、30…第1絶縁層、

40…発光部としての発光層、50…第2絶縁層、60…第2電極、61…穴、

70…発光画素。

【技術分野】

【0001】

本発明は、通電により発光する発光部を一対の電極により挟んでなる発光画素を有する自発光表示装置に関する。

【背景技術】

【0002】

表示装置としては、CRT、LCD、PDP(プラズマディスプレイ)、EL(エレクトロルミネッセンス)ディスプレイ等様々な表示装置があるが、表示品質の点で、PDP(プラズマディスプレイ)、ELディスプレイのような自発光型の表示装置が望まれている。

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、自発光表示装置は、消費電力の大きさが課題となっており、環境、コストの上で低消費電力化が不可欠である。特にディスプレイが大型になってくればくるほど低消費電力の必要性が高くなってくる。

【0004】

ここで、自発光表示装置として無機EL表示装置を例に、発光原理から低消費電力化の必要性を簡単に説明する。

【0005】

図7は、従来の一般的な無機EL表示装置の概略断面構成を示す図である。図7に示されるように、無機EL表示装置の一般的な構造は、発光部である発光層40の両側を絶縁層30、50、電極20、60で挟み込んだ2重絶縁層構造である。

【0006】

ここで、絶縁層30、50、発光層40は、電気的には容量性負荷である。電極20、60の両端に交流電圧を印加すると、発光層40、絶縁層30、50の静電容量に応じた電荷が蓄えられる。

【0007】

そして、発光層40、絶縁層30、50の材料および膜厚によって決まる電圧であるクランプ電圧以上の電圧を印加すると、それまで蓄えられていた電荷が発光層40中を流れる。その電荷が発光層40中の発光中心に衝突し発光中心を励起し、そのエネルギーが基底状態に落ちるときに発光する。

【0008】

このような無機EL表示装置は、上記の通り容量性負荷であるため、充電時、放電時には発光層40、絶縁層30、50の静電容量に応じた電流が流れる。また、発光原理から発光時に電流が流れる。したがって、表示面積が大きくなると素子容量が大きくなるため、表示面積の増加に伴って消費電流が増加する。また、低電圧化、高輝度化のために、発光層40、絶縁層30、50の単位面積あたりの容量を増加させても、消費電流が増加する。

【0009】

したがって、無機EL表示装置の大面積化、低電圧化、高輝度化のためには、低消費電力化が必要となる。そして、この低消費電力化の必要性は、無機EL表示装置だけでなく、自発光表示装置においては、共通した問題である。

【0010】

本発明は上記問題に鑑みてなされたものであり、通電により発光する発光部を一対の電極により挟んでなる発光画素を有する自発光表示装置において、適切に低消費電力化を実現することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、請求項1に記載の発明では、通電により発光する発光部(40)を一対の電極(20、60)により挟んでなる発光画素(70)を有する自発光表示装置において、発光画素(70)にて、一対の電極(20、60)の少なくとも一方の電極に複数の穴(61)が規則性をもって開口されていることを特徴としている。

【0012】

本発明のように、発光画素(70)にて、一対の電極(20、60)の少なくとも一方の電極に複数の穴(61)を規則性をもって開口させれば、穴(61)の面積分だけ発光画素(70)の面積が減少する。発光画素(70)の面積が減少することで、素子容量が減少するため、その分だけ消費電流が減少するのである。

【0013】

また、穴(61)の部分は電圧が印加されないため発光はしていないが、穴(61)の近傍の発光箇所における発光が、発光部(40)の表面凹凸などによって散乱することで、穴(61)の部分も発光しているように見える。

【0014】

よって、本発明によれば、通電により発光する発光部(40)を一対の電極(20、60)により挟んでなる発光画素(70)を有する自発光表示装置において、適切に低消費電力化を実現することができる。

【0015】

また、請求項2に記載の発明では、請求項1に記載の自発光表示装置において、1個当りの穴(61)の径が50μm以下であることを特徴としている。

【0016】

穴(61)の径を50μm以下とすれば、発光画素(70)のうち発光している部位と発光していない穴(61)とのコントラストが小さく、目視で穴(61)の存在が確認されにくくなるため、好ましい。

【0017】

ここで、請求項3に記載の発明のように、請求項2に記載の自発光表示装置においては、1個当りの穴(61)の径が20μm以下であることが、好ましい。

【0018】

1個当りの穴(61)の径を20μm以下とすれば、穴(61)を開口させることによる発光輝度の低下を、実用上、問題のないレベルにすることができる。

【0019】

また、請求項4に記載の発明では、請求項1ないし請求項3に記載の自発光表示装置において、発光画素(70)のうち穴(61)を除いた部分の総面積は、発光画素(70)全体の面積の25%以上であることを特徴としている。

【0020】

このように、発光画素(70)のうち穴(61)を除いた部分の総面積が、発光画素(70)全体の面積の25%以上の範囲にあれば、穴(61)の数などに関係なく、発光輝度の変化はほとんど無いものにできる。

【0021】

また、請求項5に記載の発明のように、請求項1〜請求項4に記載の自発光表示装置においては、発光画素(70)は、セグメント表示パターンにて配置されているものにできる。

【0022】

さらに、請求項6に記載の発明のように、請求項1〜請求項4に記載の自発光表示装置においては、発光画素(70)は、ドットマトリクス表示パターンにて配置されているものにしてもよい。

【0023】

また、請求項7に記載の発明のように、請求項1〜請求項6に記載の自発光表示装置においては、発光部(40)は無機EL材料からなるものであり、無機EL表示装置として構成されているものにできる。

【0024】

ここで、請求項8に記載の発明のように、請求項7に記載の自発光表示装置においては、無機EL材料からなる発光部(40)の表面粗さRaが10nm以上であることが好ましい。

【0025】

無機EL材料からなる発光部(40)の表面粗さRaが10nm以上の範囲であれば、発光輝度の変化はほとんど無いものにできる。

【0026】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各図相互において、互いに同一もしくは均等である部分には、説明の簡略化を図るべく、図中、同一符号を付してある。

【0028】

図1は、本発明の実施形態に係る自発光表示装置としての無機EL表示装置100の概略断面構成を示す図である。また、図2は、図1に示される無機EL表示装置100の概略平面図、図3は、図2中の1個の発光画素70の拡大平面図である。

【0029】

図1に示されるように、本無機EL表示装置100は、絶縁性基板であるガラス基板10上に順次、以下に述べられる薄膜20〜60が積層形成されることによって構成された薄膜EL素子である。

【0030】

ガラス基板10上には、光学的に透明な、たとえばITO(インジウムチンオキサイド)膜や酸化亜鉛などからなる透明な第1電極20が、下部電極として形成されている。本例では、第1電極20は、好ましい形態としてITO膜から構成されている。

【0031】

第1電極20の上面には、たとえばアルミナとチタニアの積層膜であるATO膜(Al2O3/TiO2積層構造膜)や五酸化タンタル(Ta2O5)などからなる第1絶縁層30が形成されている。本例では、第1絶縁層30は、好ましい形態としてAl2O3/TiO2積層構造膜から構成されている。

【0032】

第1絶縁層30の上には、発光部としての無機EL材料からなる発光層40が形成されている。ここで、発光層40としては、特に限定するものではないが、希土類元素などの発光中心を添加したII−VI族化合物半導体が用いられる。

【0033】

ここで、II−VI族化合物半導体は、旧周期律表におけるCa、Sr、Zn、CdなどのIIA族(現2族)およびIIB族(現12族)とO、SなどのVIB族(現16族)との化合物半導体である。

【0034】

具体的には、本実施形態の発光層40としては、少なくともZnS、SrS、CaSの1つを母体材料とし、発光中心としてテルビウム(Tb)、サマリウム(Sm)などの希土類元素やマンガン(Mn)を添加したものが使用される。本例では、発光層40は、ZnSを母体材料とし、発光中心としてMnを添加した硫化亜鉛:マンガン(ZnS:Mn)の膜からなる。

【0035】

また、この無機EL材料からなる発光層40においては、その表面粗さRaが10nm以上であることが好ましい。ここで、表面粗さRaは、JIS(日本工業規格)に定義されたものである。

【0036】

発光層40の上には、たとえば上記ATO膜や五酸化タンタルなどからなる第2絶縁層50が形成されている。本例では、第2絶縁層50は、好ましい形態としてAl2O3/TiO2積層構造膜から構成されている。

【0037】

この第2絶縁層50の上には、光学的に透明な、たとえばITO膜や酸化亜鉛などからなる透明な第2電極60が、上部電極として形成されている。本例では、第2電極60は、好ましい形態としてITO膜から構成されており、たとえば、200nm程度の厚さである。

【0038】

ここで、この第1電極20と第2電極60とが重なり合う部分が、これら電極20、60の膜間に挟まれている第1絶縁層30、第2絶縁層50および発光層40とともに、表示領域である発光画素70として構成されている。

【0039】

本例では、第1電極20は、複数本のストライプ状に配置されたものであり、第2電極60は、第1電極20と直交する複数本のストライプ状に配置されたものであり、これら両電極20、60が重なり合った部分としての発光画素70は、格子状に配置されている。つまり、本例では、発光画素70は、ドットマトリクス表示パターンにて配置されている。

【0040】

そして、第1電極20、第2電極60間に電圧を印加することで、この発光画素70が発光可能となっている。つまり、本無機EL表示装置100は、通電により発光する発光部としての発光層40を一対の電極20、60により挟んでなる発光画素70を有するものとなっている。

【0041】

本例では、無機EL表示装置100は、第1電極20と第2電極60とが光学的に透明であるため、ガラス基板10側および第2電極60側の両方の側から光の取り出しが可能となっている。

【0042】

ここで、本実施形態の無機EL表示装置100においては、図1〜図3に示されるように、発光画素70にて、第2電極60には、複数の穴61が開口されている。

【0043】

なお、図1、図2においても、穴61は示されているが、図1、図2では、穴61の大きさをわかりやすいようにデフォルメしており、詳しい穴61の配置構成は、図3に示されるようなものである。

【0044】

本実施形態では、図3に示されるように、第2電極60には、複数の穴61が規則性をもって開口されている。ここでは、マトリクス状に複数の穴61が配列されているが、これら複数の穴61は、マトリクス状に限ることなく、ある規則性をもって配列されていればよい。

【0045】

ここで、1個当りの穴61の径は50μm以下が好ましく、より好ましくは20μm以下である。また、発光画素70のうち穴61を除いた部分の総面積は、発光画素70全体の面積の25%以上であることが好ましい。

【0046】

なお、穴61の穴形状は、円形でも、多角形でもよく、穴の径とは、通常用いられる穴径であり、たとえば、穴形状が円形である場合には直径であり、多角形である場合には、対角の距離である。また、穴61の配置形態も上記図3に示されるような形態に限定されるものではない。

【0047】

次に、上記図1に示される本実施形態のEL素子100の製造方法について、上記した一具体例の膜構成に基づいて説明する。

【0048】

まず、ガラス基板10上に、第1電極20として光学的に透明であるITO膜をスパッタ法によって形成する。この第1電極20は、フォトリソグラフやエッチング技術を用いてパターニング形成することができる。

【0049】

次に、その上に、第1絶縁層30として、Al2O3/TiO2積層構造膜をALD(Atomic−Layer−Deposition)法によって作製する。このAl2O3/TiO2積層構造膜の具体的な形成方法について説明する。

【0050】

まず、第1のステップとして、アルミニウム(Al)の原料ガスとして三塩化アルミニウム(AlCl3)、酸素(O)の原料ガスとして水(H2O)を用いて、Al2O3層をALD法で形成する。

【0051】

ALD法では1原子層ずつ膜を形成していくために、原料ガスを交互に供給する。従って、この場合には、AlCl3をアルゴン(Ar)のキャリアガスで反応炉に1秒導入した後に、反応炉内のAlCl3ガスを排気するのに十分なパージを行う。

【0052】

次に、H2Oを同様にArキャリアガスで反応炉に1秒導入した後に、反応炉内のH2Oを排気するのに十分なパージを行う。このサイクルを繰り返して所定の膜厚のAl2O3層を形成する。

【0053】

第2のステップとして、Tiの原料ガスとして四塩化チタン(TiCl4)、酸素の原料ガスとしてH2Oを用いて、酸化チタン層を形成する。

【0054】

具体的には、第1のステップと同様にTiCl4をArキャリアガスで反応炉に1秒導入した後に、反応炉内のTiCl4を排気するのに十分なパージを行う。次に、H2Oを同様にArキャリアガスで反応炉に1秒導入した後に、反応炉内のH2Oを排気するのに十分なパージを行う。そして、このサイクルを繰り返して所定の膜厚の酸化チタン層を形成する。

【0055】

そして、上述した第1のステップと第2のステップを繰り返し、所定膜厚のAl2O3/TiO2積層構造膜を形成して、これを第1絶縁層30とする。具体的には、Al2O3層、TiO2層とも、1層当たりの厚さを5nmとし、それぞれ30層積層した構造とすることができる。

【0056】

なお、Al2O3/TiO2積層構造膜の最初と最後の層は、Al2O3層とTiO2層のいずれであってもよいが、最下層すなわち第1電極20上の最初の層はAl2O3層であることが好ましい。

【0057】

また、ALD法を用いて原子層オーダで膜を形成する場合、1層あたりの膜厚が0.5nmより薄い膜では絶縁体として機能せず、また1層当たりの膜厚が20nmよりも厚い場合には、積層構造による耐電圧の向上効果が低下してしまう。従って、積層構造膜の1層当たりの膜厚は0.5nmから20nm、好ましくは1nmから10nmとするのがよい。

【0058】

次に、第1絶縁層30上に、発光層40として、ZnSを母体材料とし発光中心としてMnを添加した硫化亜鉛:マンガン(ZnS:Mn)からなる膜を蒸着法によって形成する。

【0059】

その後、第2絶縁層50を第1絶縁層30と同様の構造と膜厚で成膜し、最後に第2電極60として、第1電極20と同様にしてITO膜を成膜する。

【0060】

この第2電極60は、フォトリソグラフやエッチング技術を用いてパターニング形成することができる。穴61の形成は、フォトリソグラフ時に使用されるマスクを、第2電極60のストライプパターンから穴61が開口されたストライプパターンに変更するだけでよく、穴61の形成のために工程を増やす必要はない。こうして、本実施形態の無機EL表示装置100ができあがる。

【0061】

ところで、本実施形態によれば、通電により発光する発光部としての発光層40を一対の電極20、60により挟んでなる発光画素70を有する自発光表示装置としての無機EL表示装置100において、発光画素70にて、第2電極60に複数の穴61が規則性をもって開口されていることを特徴とする無機EL表示装置100が提供される。

【0062】

このように、発光画素70にて、第2の電極60に複数の穴61を規則性をもって(図示例ではマトリクス状に)開口させれば、穴61の面積分だけ発光画素70の面積が減少する。発光画素70の面積が減少することで、素子容量が減少するため、その分だけ消費電流が減少するのである。

【0063】

また、穴61の部分は電圧が印加されないため発光はしていないが、穴61の近傍の発光箇所における発光が、発光層40の表面凹凸などによって散乱することで、穴61の部分も発光しているように見える。

【0064】

よって、本実施形態によれば、通電により発光する発光部40を一対の電極20、60により挟んでなる発光画素70を有する無機EL表示装置100において、適切に低消費電力化を実現することができる。

【0065】

ここで、上述したが、本実施形態の無機EL表示装置100においては、1個当りの穴61の径が50μm以下であることが好ましいとしている。

【0066】

本発明者の検討によれば、穴61の径を50μm以下とすれば、発光画素70のうち発光している部位と発光していない穴61とのコントラストが小さく、目視で穴61の存在が確認されにくくなるため、好ましい。

【0067】

図4は、穴61の径と発光輝度比との関係を示した特性図である。ここで、発光輝度比とは、穴61が無い発光画素70の発光輝度に対する穴61がある発光画素70の発光輝度である。また、穴61の径は、たとえば第2電極60のフォトリソグラフ時に使用されるマスクの開口部の径を変えることなどにより、容易に変化させることができる。

【0068】

図4に示される結果から、穴61の径が大きくなればなるほど、発光輝度比が小さくなっていることがわかる。これは、穴61の径が大きくなると、発光している箇所の端面から穴61の中心までの距離が遠くなるため、光が減衰して穴61の部分で見られる散乱光が小さくなっているためと予想される。

【0069】

また、本発明者らの検討によれば、穴61の径を100μm以上にすると、発光画素70のうち発光している部位と発光していない部位すなわち穴61の内部とのコントラストが大きくなり、目視で穴61の存在が確認できてしまう。

【0070】

それに対して、穴61の径を50μm以下とすれば、発光画素70のうち発光している部位と発光していない穴61とのコントラストが小さく、目視で穴61の存在が確認されないため、表示に係る穴61の影響を無視することができる。

【0071】

よって、本実施形態によれば、無機EL表示装置100において、1個当りの穴61の径が50μm以下であることが好ましい。

【0072】

さらに、上述したが、本実施形態の無機EL表示装置100においては、より好ましくは、1個当りの穴61の径が20μm以下であることが望ましいとしている。これは、上記図4に示される特性図の結果から導き出される。

【0073】

図4に示されるように、1個当りの穴61の径を20μm以下とすれば、穴61の存在が目視で確認できず、輝度の低下も20%以下に抑えられる。つまり、1個当りの穴61の径を20μm以下とすれば、穴61を開口させることによる発光輝度の低下を、実用上、問題のないレベルにすることができる。

【0074】

また、上述したが、本実施形態の無機EL表示装置100においては、発光画素70のうち穴61を除いた部分の総面積を、発光画素70全体の面積の25%以上とすることが好ましいとしている。

【0075】

このように、発光画素70のうち穴61を除いた部分の総面積が、発光画素70全体の面積の25%以上の範囲にあれば、穴61の数などに関係なく、発光輝度の変化はほとんど無いものにできる。

【0076】

このことは、具体的には、図5に示される。図5は、発光画素70の面積比率と発光輝度比との関係を示した特性図である。

【0077】

ここで、発光画素70の面積比率は、発光画素70のうち穴61を除いた部分の総面積を示すもので、穴61の無い場合の発光画素70の面積に対する穴61の開口部面積を除いた発光画素70の面積の比率である。

【0078】

この発光画素70の面積比率が小さいほど、発光画素70のうちで、穴径が50μm以下の穴61が数多く設けられていることになる。図5に示される例は、穴61の径を12μmとした時のデータである。

【0079】

図5に示される結果から、発光画素70の面積比率が25%以上の範囲であれば、発光画素70の面積比率を減らしても発光輝度比がほとんど変わらないことがわかる。そして、発光画素70の面積比率が25%以上であれば、発光輝度を低下させることなく、発光画素70の面積を減らすことができ、消費電力の低減が図れる。

【0080】

また、本実施形態の無機EL表示装置100においては、発光画素70は、直交するストライプ状の第1および第2電極20、60が交差した部分として構成されており、発光画素70が、ドットマトリクス表示パターンにて配置されているものであることも特徴のひとつである。

【0081】

さらに、本実施形態においては、自発光表示装置として、発光部40は無機EL材料からなる発光層40であり、無機EL表示装置100として構成されているものとしたことも特徴のひとつである。

【0082】

ここで、上述したが、本実施形態の無機EL表示装置100においては、無機EL材料からなる発光層40の表面粗さRaが10nm以上であることが好ましいとしている。これは、当該発光層40の表面粗さRaが10nm以上の範囲であれば、発光輝度の変化はほとんど無いものにできるためである。

【0083】

このことは、具体的には、図6に示される。図6は、発光層40の表面の平均粗さRaと発光輝度比との関係を示した特性図である。ここで、図6に示される例は、穴61の径を12μmとした時のデータである。

【0084】

図6に示される結果から、発光層40の表面の平均粗さRaが小さいほど、発光輝度比が小さくなっていることがわかる。

【0085】

これは、当該表面粗さRaが小さいほど、穴61の部分での光の散乱が小さくなっているためと考えられる。そして、発光層40の表面の平均粗さRaが10nm以上であれば、発光輝度を低下させることなく、発光画素70の面積を減らすことができ、消費電力の低減が図れる。

【0086】

(他の実施形態)

なお、上記図1に示される無機EL表示装置100においては、発光画素70にて、第2電極60に複数の穴61が規則性を持って開口されていたが、このような電極を厚さ方向に貫通する穴は第1電極20に形成されていてもよいし、第1および第2電極20、60の両方に形成されていてもよい。これらの場合も、上記実施形態と同様の効果が得られる。

【0087】

また、規則性を持って配列する複数の穴61は、上記図3に示されるようなマトリクス状の配置形態に限定されないことはもちろんであり、たとえば、千鳥状、螺旋状、同心円状など、複数の穴61は、ある規則性を持って開口していればよい。

【0088】

つまり、本発明において電極に形成される複数の穴61は、製造上偶然発生するピンホールのような穴とは、まったく非なるものである。

【0089】

また、上記図1に示される無機EL表示装置100においては、発光部としての発光層40と第1電極20との間、および、発光層40と第2電極60との間に、発光層40の保護などのために、それぞれ絶縁層30、50が介在されているが、場合によっては、これら絶縁層30、50は、どちらか一方が省略されていてもよいし、両方が省略されていてもよい。

【0090】

また、上記図1に示される無機EL表示装置100では、第1電極20と第2電極60とが光学的に透明であるため、ガラス基板10側および第2電極60側の両方の側から光の取り出しが可能となっているが、たとえば、どちらか一方の電極が透明で他方の電極は不透明とすることにより、透明な一方の電極のみから光取り出しを可能なものとしてもよい。

【0091】

また、上記図2に示される無機EL表示装置100においては、発光画素70は、ドットマトリクス表示パターンにて配置されているが、発光画素は、セグメント表示パターンにて配置されているものであってもよい。

【0092】

セグメント表示においては、たとえば、数字の「3」や「8」などの1個の字を複数個のセグメントに分割して表示する。この場合において、1個のセグメントが1個の発光画素である。

【0093】

また、上記無機EL表示装置において、第1電極、第1絶縁層、発光層、第2絶縁層、第2電極として示した具体例は、本無機EL表示装置に使用可能な一例を示したものであり、これに限定されるものではない。

【0094】

また、自発光表示装置としては、上記したような発光部が無機EL材料からなる無機EL表示装置に限定されるものではなく、プラズマディスプレイや有機EL表示装置などであってもよい。

【0095】

要するに、本発明は、通電により発光する発光部を一対の電極により挟んでなる発光画素を有する自発光表示装置に適用できるものであり、そのような自発光表示装置において、発光画素にて、一対の電極の少なくとも一方の電極に複数の穴を開口し、1個当りの穴の径を50μm以下としたことを要部としている。そして、その他の部分については、適宜設計変更が可能である。

【図面の簡単な説明】

【0096】

【図1】本発明の実施形態に係る自発光表示装置としての無機EL表示装置の概略断面構成を示す図である。

【図2】図1に示される無機EL表示装置の概略平面図である。

【図3】図2中の発光画素の拡大平面図である。

【図4】穴の径と発光輝度比との関係を示した特性図である。

【図5】発光画素の面積比率と発光輝度比との関係を示した特性図である。

【図6】発光層の表面の平均粗さRaと発光輝度比との関係を示した特性図である。

【図7】従来の一般的な無機EL表示装置の概略断面構成を示す図である。

【符号の説明】

【0097】

10…基板としてのガラス基板、20…第1電極、30…第1絶縁層、

40…発光部としての発光層、50…第2絶縁層、60…第2電極、61…穴、

70…発光画素。

【特許請求の範囲】

【請求項1】

通電により発光する発光部(40)を一対の電極(20、60)により挟んでなる発光画素(70)を有する自発光表示装置において、

前記発光画素(70)にて、前記一対の電極(20、60)の少なくとも一方の電極に複数の穴(61)が規則性をもって開口されていることを特徴とする自発光表示装置。

【請求項2】

1個当りの前記穴(61)の径が50μm以下であることを特徴とする請求項1に記載の自発光表示装置。

【請求項3】

1個当りの前記穴(61)の径が20μm以下であることを特徴とする請求項2に記載の自発光表示装置。

【請求項4】

前記発光画素(70)のうち前記穴(61)を除いた部分の総面積は、前記発光画素(70)全体の面積の25%以上であることを特徴とする請求項1ないし3のいずれか1つに記載の自発光表示装置。

【請求項5】

前記発光画素(70)は、セグメント表示パターンにて配置されていることを特徴とする請求項1ないし4のいずれか1つに記載の自発光表示装置。

【請求項6】

前記発光画素(70)は、ドットマトリクス表示パターンにて配置されていることを特徴とする請求項1ないし4のいずれか1つに記載の自発光表示装置。

【請求項7】

前記発光部(40)は、無機EL材料からなるものであり、

無機EL表示装置として構成されていることを特徴とする請求項1ないし6のいずれか1つに記載の自発光表示装置。

【請求項8】

前記無機EL材料からなる前記発光部(40)の表面粗さRaが10nm以上であることを特徴とする請求項7に記載の自発光表示装置。

【請求項1】

通電により発光する発光部(40)を一対の電極(20、60)により挟んでなる発光画素(70)を有する自発光表示装置において、

前記発光画素(70)にて、前記一対の電極(20、60)の少なくとも一方の電極に複数の穴(61)が規則性をもって開口されていることを特徴とする自発光表示装置。

【請求項2】

1個当りの前記穴(61)の径が50μm以下であることを特徴とする請求項1に記載の自発光表示装置。

【請求項3】

1個当りの前記穴(61)の径が20μm以下であることを特徴とする請求項2に記載の自発光表示装置。

【請求項4】

前記発光画素(70)のうち前記穴(61)を除いた部分の総面積は、前記発光画素(70)全体の面積の25%以上であることを特徴とする請求項1ないし3のいずれか1つに記載の自発光表示装置。

【請求項5】

前記発光画素(70)は、セグメント表示パターンにて配置されていることを特徴とする請求項1ないし4のいずれか1つに記載の自発光表示装置。

【請求項6】

前記発光画素(70)は、ドットマトリクス表示パターンにて配置されていることを特徴とする請求項1ないし4のいずれか1つに記載の自発光表示装置。

【請求項7】

前記発光部(40)は、無機EL材料からなるものであり、

無機EL表示装置として構成されていることを特徴とする請求項1ないし6のいずれか1つに記載の自発光表示装置。

【請求項8】

前記無機EL材料からなる前記発光部(40)の表面粗さRaが10nm以上であることを特徴とする請求項7に記載の自発光表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−210217(P2006−210217A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−22550(P2005−22550)

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]