自立性容器とその製造方法

【課題】胴部の内径よりも狭い口部が一体に形成された、水平面上に自立できる容器であり、液体収容物のほぼ全量を容易に取り出すことができ、安価に実施できるようにする。

【解決手段】有底筒状の胴部(2)の上端に、胴部(2)の内径よりも狭い口部(3)が一体に形成してある。胴部(2)下端の底部(6)の下面に水平面上へ安定的に載置できる水平接地部(7)が形成してある。底部(6)の内面は、中央部に周縁部よりも深い凹部(8)が形成してあり、この中央部に向かって徐々に深くなるとともに、その中央部と周縁部との間が胴部(2)内に向かって突出する湾曲面に形成してある。底部(6)には、周縁部に沿って、中央部よりも肉厚の厚い厚肉部(9)が形成してある。この厚肉部(9)の外周面に、環状の溝部(10)が形成してある。

【解決手段】有底筒状の胴部(2)の上端に、胴部(2)の内径よりも狭い口部(3)が一体に形成してある。胴部(2)下端の底部(6)の下面に水平面上へ安定的に載置できる水平接地部(7)が形成してある。底部(6)の内面は、中央部に周縁部よりも深い凹部(8)が形成してあり、この中央部に向かって徐々に深くなるとともに、その中央部と周縁部との間が胴部(2)内に向かって突出する湾曲面に形成してある。底部(6)には、周縁部に沿って、中央部よりも肉厚の厚い厚肉部(9)が形成してある。この厚肉部(9)の外周面に、環状の溝部(10)が形成してある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有底筒状の容器であって、胴部の上端にその胴部の内径よりも狭い口部が一体に形成され、且つ、水平面上に自立できる容器に関し、さらに詳しくは、液体収容物のほぼ全量を容易に取り出すことができ、しかも安価に実施できる、自立性容器とその製造方法に関する。

【背景技術】

【0002】

一般に、医薬品や各種検査用試薬を収容する有底筒状の容器には、上端の口部が胴部の内径よりも狭く形成された、バイアルなどの容器がある。この容器の収容物が液体である場合や、収容物を液体に溶解して取り出す場合には、通常、ピペット、スポイト等による操作や、自動サンプラー、分注器、ディスペンサー等の吸引管による吸引で取り出される。この液状収容物を取り出すとき、収容量が微量である場合や、容量の厳重な管理が必要な場合、収容物が高価である場合などは、容器内に残留する液量を極力少なく抑え、ほぼ全量を余すことなく取り出すことが望ましい。

【0003】

しかし、バイアル等の容器にあっては、水平面上に自立できるように底部が略水平面に形成されているため、スポイトや吸引管で底部内面の中央部分から液体を吸い出そうとすると、周縁部に液体が残留する問題がある。特に自動サンプラー等を用いて液体を取り出す場合は、吸引管が垂直姿勢で上下移動するため、これを任意の角度に傾斜させることができず、その下端を容器内の底部周縁に位置させることができないので、容器内に多量の液体が残留してしまう問題がある。

【0004】

これを解消するため、収容物を取り出す際に容器を所定角度傾斜させる装置が提案されている(例えば、特許文献1参照。)。しかしながらこの装置は、傾斜した容器を保持した状態で口部を開閉しなければならず、複雑な機構が必要となるため安価に実施できない問題があり、しかも、吸引管の太さに比べて上端の口部が狭いと、容器を傾斜させても吸引管の下端を容器内の底部周縁に位置させることができず、液体が容器内に残留する問題があり、特に小形の容器の場合はその傾向が大きい。

【0005】

また、容器内に残留する液量を少なく抑えるため、底部を中央に向かって下方に傾斜させ、底部の中央を最も深く形成することが考えられる。即ち、底部をサンプル管や遠沈管などのように先細形状に形成した容器や、試験管のように下端部を丸く形成した容器にすると、容器底部の中央部が最も深く形成されるので、容器内に残留する液量を少なく抑えることができる。しかしながら、有底筒状の胴部の上方にこの胴部の内径よりも狭い口部を一体に形成した容器にあっては、通常、底部が略均一な肉厚に形成されるため、その底部の外面も中央部が最も下方に位置した形状となる。この結果、この容器を机上などの水平面上に安定して載置することができない問題があり、これを解消するため、容器に袴等の付加物を取り付けたり、別の容器と組み合わせたりする必要があり(例えば、特許文献2参照。)、安価に実施できない問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−295317号公報

【特許文献2】特開平07−291352号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の技術的課題は、上記の問題点を解消し、液体収容物のほぼ全量を容易に取り出すことができ、しかも安価に実施できる、自立性容器とその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は上記の課題を解決するために、例えば本発明の実施の形態を示す図1から図4に基づいて説明すると、次のように構成したものである。

即ち、本発明1は自立性容器に関し、有底筒状の胴部(2)の上端に、その胴部(2)の内径よりも狭い口部(3)が一体に形成してあり、その胴部(2)下端の底部(6)の下面に水平面上へ安定的に載置できる水平接地部(7)が形成してある自立性容器であって、上記の底部(6)の内面は、周縁部に比べて中央部が最も深い形状であることを特徴とする。

【0009】

また、本発明2は自立性容器の製造方法に関し、有底筒状のプリフォーム(12)をブロー成型金型(15)のキャビティ内に装着したのち、このプリフォーム(12)内へ高圧の気体を送り込んでプリフォーム(12)を膨らませることにより成型品を形成する自立性容器の製造方法において、上記のブロー成型金型(15)の底型(17)の上面に、成型品を水平面上へ安定載置できる接地部に対面した水平接地部成型面(18)を形成しておき、上記の底型(17)を成型品の底部を形成する位置よりも下方に配置した状態で、上記のプリフォーム(12)を成型品よりも長い形状に形成してそのプリフォーム(12)の底部(14)をその成型品の底部よりも下方に位置させ、ついで上記の底型(17)を成型品の底部下面が形成される位置まで上昇させて、上記のプリフォーム(12)内に高圧気体を送り込むことを特徴とする。

【0010】

本発明1の自立性容器は、底部の内面が周縁部に比べて中央部で最も深い形状であるので、スポイト操作時のスポイトや、自動サンプラー、分注器、ディスペンサー等の吸引管等は、容器上端の口部から垂直姿勢で挿入するだけで、その吸引管等の下端が容器内の最も深い位置に位置することとなる。この結果、容器内の液状収容物は、底部の周縁部に残留することなく、ほぼ全量が吸引により取り出される。しかもこの容器は、胴部下端の底部の下面に水平接地部が形成してあるので、この容器に他の付加物を取り付けたりすることなく、水平面上へ安定的に自立して載置される。

【0011】

ここで、上記の水平接地部とは、水平面上へ安定的に載置できるものであればよく、特定の形状に限定されない。例えば、平坦な下面のほか、周縁部のみが接地する中高な下面や、周縁などに下方に向けて形成された3点以上の突起などを挙げることができるが、例えば凍結乾燥用に用いられる場合など、接地面との間の熱伝達を良好にするには、平坦な下面に形成するのが好ましい。

【0012】

上記の容器の底部は、周縁部に沿って、中央部よりも肉厚の厚い厚肉部が形成してあると、下面に水平接地部を形成し、且つ、底部内面の中央部が最も深い形状に、容易に形成することができて好ましい。またこの場合、周縁部に形成した厚肉部が重量部となることから、容器全体の重心位置が低くなるうえ、底部の周縁部に重量部が形成されるので、この容器の自立安定性を飛躍的に高めることができて好ましい。

【0013】

また、ブロー成型の場合、一般に金型のキャビティ内面とプリフォームとの間は底部の周縁部で最も離れており、従って、成型品の底部は周縁部が最も薄くなりやすい。このため、容器が落下時などに衝撃を受けると、この部位に亀裂や破損を生じる虞がある。しかし上記のように底部の周縁部に沿って厚肉部が形成してあると、この底部周縁部の強度を高くすることができ、容器の耐衝撃性能を高めることができて好ましい。

【0014】

上記の底部の内面は、周縁部に比べて中央部が最も深い形状であればよく、特定の形状には限定されないが、この底部の内面の中央部に周縁部よりも深い凹部を形成すると、中央部を容易に最も深い形状にできるうえ、容器内の液体がこの凹部に集まるので、液体収容物のほぼ全量を一層容易に取り出すことができて好ましい。

【0015】

また、上記の底部の内面は、中央部に向かって徐々に深くなる傾斜面に形成すると液体収容物を容器底部の中央部に集めることができるが、その傾斜面の水平面に対する傾斜角度は、10〜60度の範囲内に設定すると、液体収容物を容器底部の中央部へ確実に集めることができて好ましい。

【0016】

また上記の底部の内面は、中央部に向かって徐々に深くなるとともに、その中央部と周縁部との間が胴部内に向かって突出する湾曲面に形成してあると、中央部に近づくにつれて傾斜角度が大きくなるので、液体収容物を容器底部の中央部へ一層確実に集めることができて好ましい。この場合、その湾曲面の中央部と周縁部の間の中間部での接線は、水平面に対する傾斜角度が10〜60度の範囲内に設定されると好ましい。またその湾曲面の曲率半径は、上記の胴部の内径の半分〜5倍の範囲内に設定されると好ましい。

【0017】

なお、上記の胴部内に収容される収容物は、特定の状態のものに限定されないが、液体である場合のほか、蒸留水などの液体に溶解される凍結乾燥品などの被溶解物であると、容器内で残り少なくなった液体を容器底部の中央部に集めることができて好ましい。

また上記の収容物は、特定の用途のものに限定されず、例えば、液剤、用事溶解する固形製剤、凍結乾燥製剤等、剤形を問わずに臨床検査用試薬、体外診断薬などの各種検査用試薬、収容物を余すところ無く使用することが必要なサンプル資料、同様な目的で使用される各種の製剤等を挙げることができる。

【0018】

また上記の容器は、特定の材質のものに限定されないが、加熱により塑性変形でき、冷却によりその形状が維持される、熱可塑性物質であると好ましく、熱可塑性合成樹脂であるとブロー成型により容易に成形できて好ましいが、ガラスなどを用いて形成したものであってもよく、さらには内面や外面に耐薬品性等のコーティングを施したものや、表面処理を施したものであってもよい。

【0019】

なお、上記の熱可塑性合成樹脂としては、例えばポリエチレン樹脂、ポリプロピレン樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリ塩化ビニル樹脂、ポリカーボネート樹脂、ポリメチルペンテン樹脂、環状ポリオレフィン樹脂、などを挙げることができ、特定の熱可塑性合成樹脂に限定されないが、なかでもシクロオレフィンポリマーやシクロオレフィンコポリマーなどの環状ポリオレフィン樹脂であると、厚肉部を有する場合であっても、徐冷による白化の虞が少なく、高い透明性を確保できて好ましい。さらにこれらの環状ポリオレフィン樹脂は、例えばオートクレーブ滅菌の際の高温(例えば121℃)に耐える耐熱性があり、凍結乾燥に伴う温度変化や圧力変化に対する十分な強度(環境適正)を備えており、水蒸気透過性が極めて少ないうえ、撥水性に優れており、化学的溶出や吸着が防止できる耐薬品性にも優れているので、特に上記の収容物が凍結乾燥品である場合に好適である。

【0020】

上記の環状ポリオレフィン樹脂を構成する環状オレフィンには、多環式環状オレフィンと単環式環状オレフィンとがあり、多環式環状オレフィンとしては、ノルボルネン、メチルノルボルネン、ジメチルノルボルネン、エチルノルボルネン、エチリデンノルボルネン、ブチルノルボルネン、ジシクロペンタジエン、ジヒドロジシクロペンタジエン、メチルジシクロペンタジエン、ジメチルジシクロペンタジエン、テトラシクロドデセン、メチルテトラシクロドデセン、ジメチルシクロテトラドデセン、トリシクロペンタジエン、テトラシクロペンタジエンなどが挙げられる。また単環式の環状オレフィンとしては、シクロブテン、シクロペンテン、シクロオクテン、シクロオクタジエン、シクロオクタトリエン、シクロドデカトリエンなどが挙げられる。なお、上記のシクロオレフィンコポリマーとは、上記の環状オレフィンとエチレン等のオレフィンとの共重合体である。

【0021】

上記の容器の製造方法は、特定の成形法に限定されず、例えばブロー成型、射出ブロー成型、射出延伸ブロー成型など、任意の成形法を採用することができ、その製造手順も特定のものに限定されないが、上記の本発明2の製造手順を採用すると、容易にこの容器が成形される。

【0022】

即ち、本発明2によれば、成型品よりも長いプリフォームの底部が、ブロー成型金型の底型を上昇させることで、そのプリフォームの底部が持ち上げられ、胴部のうちの底部近傍の成形材料が底部の周辺に集められる。そしてこのプリフォーム内へ高圧気体が送り込まれてそのプリフォームが膨らむことで、成型品の底部下面に水平接地部が形成されるとともに、その底部の周縁部に沿って厚肉部が形成され、底部の内面は中央部が最も深い形状に形成される。

【0023】

上記のプリフォームの形成は特定の成型方法に限定されないが、射出成型により形成すると、上記の口部を所望の寸法形状に精緻に形成できて好ましい。この口部の形状は特定の寸法形状に限定されず、例えば外周面の上端に環状の突部を形成したリップ口や、外周面に雄ねじが形成されたねじ口など、任意の形状と寸法に形成することができる。

【0024】

なお、上記の底型を上昇させるタイミングは、プリフォーム内に高圧気体が送り込まれる直前から直後の間に上昇させると好ましく、高圧気体が送り込まれると同時かその直後に、例えば0.01秒〜1.0秒以内に上昇させるとさらに好ましい。

また、上記のプリフォーム内には、上記の高圧気体の送り込みに先立って、この高圧気体よりもやや低圧の、例えば10%〜40%程度低い加圧気体を送り込むと、この加圧気体によりプリフォームの姿勢が安定するので好ましい。

【0025】

上記の底部内面は、上記のプリフォーム内へ高圧気体を送り込むことだけで形成してもよく、この場合は底部内面の中央部が滑らかな湾曲面や平坦面に形成される。しかし、上記のキャビティ内へ装着したプリフォーム内に底部成形用ロッドを挿入しておき、上記の底型を成型品の底部下面が形成される位置まで上昇させる際に、上記の底部成形用ロッドの下端を上記の成型品の底部内面形成位置へ位置させておいて、この底部成形用ロッドと底型との間に上記のプリフォームの底部中央部を挟持すると、成型品の底部内面の中央部を所定の深さと形状に精緻に形成できて好ましい。

【0026】

この場合、上記の底部成形用ロッドは、容器の口部を挿通できる大きさであればよく、特定の寸法形状のものに限定されない。また、成型品の底部内面は、中央部がこの底部成形用ロッドの下端面に対応した形状に形成されるので、その下端面は、平坦面やドーム形状、半球面など、この成型品の底部内面に対応した所望の形状に形成しておくことができる。

【0027】

上記のプリフォームの底部は、任意の手段により成型品の底部よりも下方に位置させることができるが、このプリフォームを射出成型により成型品よりも長い形状に形成しておくと、このプリフォームを上記のブロー成型金型のキャビティ内へ装着するだけで、そのプリフォームの底部を成型品の底部よりも下方に位置させることができ、簡単に操作できるので好ましい。

【0028】

また上記のプリフォームは、上記の高圧気体を送り込む前に上下方向へ延伸させてもよく、例えば、上記の底部成形用ロッドで上記のプリフォームを延伸してそのプリフォームの底部を成型品の底部よりも下方に位置させたのち、この底部成形用ロッドの下端部を成型品の底部内面形成位置へ上昇させてもよい。この延伸操作により、胴部の強度を高めることができて好ましい。

【発明の効果】

【0029】

本発明は上記のように構成され作用することから、次の効果を奏する。

【0030】

(1)本発明1によれば、胴部の上端にその胴部の内径よりも狭い口部が一体に形成された容器でありながら、スポイトや吸引管等を容器上端の口部から挿入するだけで、その吸引管等の下端を容器内の最も深い位置に位置させることができるので、容器内の液状収容物を、底部の周縁部に残留させることなく、ほぼ全量を吸引して取り出すことができる。

【0031】

(2)しかもこの容器は、胴部下端の底部の下面に水平接地部が備えてあるので、水平面上へ安定的に自立するためにこの容器に他の付加物を取り付けたりする必要がなく、安価に実施することができる。

【0032】

(3)特に、上記の容器の底部の周縁部に沿って、中央部よりも肉厚の厚い厚肉部を形成した場合には、本発明1の容器を容易に形成できるうえ、周縁部に形成した厚肉部が重量部となるため、容器全体の重心位置が低くなることとあいまって、この容器の自立安定性を飛躍的に高めることができる。さらにこの場合には、この厚肉部により底部周縁部の強度を高くすることができ、容器全体の耐衝撃性能を高めることができる。

【0033】

(4)本発明2によれば、上記の本発明1の容器を容易に形成することができる。特に、上記のキャビティ内へ装着したプリフォーム内に底部成形用ロッドを挿入しておき、上記の底型を成型品の底部下面が形成される位置まで上昇させる際に、上記の底部成形用ロッドの下端を上記の成型品の底部内面形成位置へ位置させておいて、この底部成形用ロッドと底型との間に上記のプリフォームの底部中央部を挟持すると、成型品の底部内面の中央部を所定の深さと形状に精緻に形成できて好ましい。

【図面の簡単な説明】

【0034】

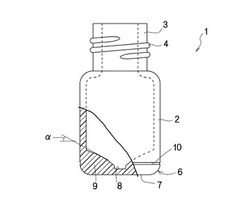

【図1】本発明の第1実施形態を示す、自立性容器の一部破断正面図である。

【図2】第1実施形態の変形例を示し、図2(a)は変形例1の自立性容器の口部の一部破断図、図2(b)は変形例2の自立性容器の底部の断面図、図2(c)は変形例3の自立性容器の底部の断面図である。

【図3】第1実施形態の、自立性容器の製造手順を示す、概略構成図である。

【図4】本発明の第2実施形態の、自立性容器の一部破断正面図である。

【発明を実施するための形態】

【0035】

以下、本発明の実施の形態を図面に基づき説明する。

図1に示す第1実施形態の自立性容器(1)は、有底円筒状の胴部(2)の上端に、その胴部(2)の内径よりも狭い口部(3)が一体に形成してある。この口部(3)の外周面には雄ねじ(4)が形成してある。なお、この第1実施形態では、この口部(3)をいわゆるねじ口に形成したが、本発明では、例えば図2(a)に示す第1変形例のように、口部(3)の外周面の上端に環状の凸部(5)を形成した、いわゆるリップ口に形成したものであってもよい。

【0036】

上記の胴部(2)下端の底部(6)の下面は、周縁部がその胴部(2)の外周面に滑らかに接続される曲面に形成してある。この周縁部を除いた底部(6)の下面は、平坦な水平面に形成してあり、この水平面が、机上などの水平面上へ安定的に載置できる水平接地部(7)を構成している。なおこの第1実施形態では、この水平接地部(7)が平坦な水平面で構成してあるので、この自立性容器(1)を例えば凍結乾燥製剤の収容容器に用いる場合、載置棚との間で良好に熱伝達されて好ましい。しかし本発明では、例えば図2(b)に示す変形例2のように、底部(6)下面を中高に形成し、周縁部に環状の水平接地部(7)を設けてもよく、或いは図2(c)に示す変形例3のように、周縁などに下方に向けて形成した3点以上の突起でこの水平接地部(7)を構成してもよい。

【0037】

図1に示すように、上記の自立性容器(1)の底部(6)の内面は、中央部に凹部(8)が形成してあり、周縁部に比べてこの中央部が最も深い形状に形成してある。この凹部(8)の周囲には、底部(6)の周縁部に沿って中央部よりも肉厚の厚い厚肉部(9)が形成してあり、この厚肉部(9)が重量部となって、自立性容器(1)全体の重心位置を低くするとともに、自立安定性を大幅に高めてある。またこの厚肉部(9)の外周面には、環状の溝部(10)が形成してある。

【0038】

上記の底部(6)の内面は、中央部に形成された上記の凹部(8)に向かって徐々に深くなる、ロート状に形成してあり、その凹部(8)と周縁部との間が胴部(2)内に向かって突出する湾曲面に形成してある。この湾曲面の中央部と周縁部との間の中間部での接線は、水平面に対する傾斜角度(α)が10〜60度の範囲内に設定してある。またこの湾曲面の曲率半径は、上記の胴部(2)の内径の半分〜5倍の範囲内に設定してある。

【0039】

次に、図1を参考に図3に基づいて、上記の自立性容器を具体的に製造する手順について説明する。

最初に、図3(a)に示すように、射出成型金型(11)で有底円筒状のプリフォーム(12)を成型する。このプリフォーム(12)は、最終的に得られる成型品の口部(3)の所定の寸法形状に成型されるが、口部(3)より下方の胴部(13)は、成型品の胴部よりも小径で、且つ長い形状に成型される。そのプリフォーム(12)の胴部(13)の長さは、成型品の底部等の形状によっても異なるが、成型品の胴部よりも1mm〜20mm程度長く、好ましくは3mm〜10mm程度長い寸法に成型される。

【0040】

次いで上記の射出成型金型(11)から取り出されたプリフォーム(12)は、図3(b)に示すように、ブロー成型金型(15)のキャビティ内にセットされ、底部成形用ロッド(16)がこのプリフォーム(12)内に挿入される。このとき、プリフォーム(12)の胴部(13)は成型品の胴部よりも長いので、その底部(14)は成型品の底部よりも下方に位置している。そして、このブロー成型金型(15)の底型(17)は、そのプリフォーム(12)の底部(14)よりも下方に位置しており、従って、その底型(17)は、成型品の底部を形成する位置よりも下方に配置してある。この底型(17)の上面は周縁部を除いて平坦な水平面からなる水平接地部成型面(18)が形成してあり、成型品の水平接地部と対面するようにしてある。

【0041】

上記の底部成形用ロッド(16)は、図3(c)に示すように、その下端部を成型品の底部内面形成位置まで低下させる。この状態で、上記のプリフォーム(12)内へ高圧空気を送り込み、このプリフォーム(12)を膨らませる。このとき、最初はその高圧空気を所定のブロー圧力よりもやや低い圧力に、例えば所定圧力よりも10〜40%低い圧力に設定して送り込むことで、図3(d)に示すように上記のプリフォーム(12)を、安定した形状に保持させる。そして0.01〜1.0秒程度の短時間ののち、その高圧空気を所定のブロー圧力に高めるとともに、その設定圧力に高めてから0.01〜1.0秒程度経過するまでの間に、上記の底型(17)を成型品の底部下面が形成される位置まで上昇させてブロー成型金型(15)を閉じ、上記のプリフォーム(12)の全体を高圧空気で膨らませて、図3(e)に示すように自立性容器(1)の形状に成型する。

【0042】

上記の底型(17)の上昇により、プリフォーム(12)の底部(14)が持ち上げられ、胴部(13)のうちの底部近傍の成形材料が底部(14)の周辺に集められるので、底部(14)の周縁部に厚肉部が形成される。またこの厚肉部の外周面には、環状の溝部が形成される。一方、この底部(14)の中央部は、上記の底部成形用ロッド(16)と底型(17)との間に挟持されるので、所定の深さと形状に成型される。なお、上記の低圧ブローの圧力とブロー時間や底型(17)の上昇タイミングは、成型品の形状や底部の形状等に応じて適切な条件に設定される。

【0043】

その後、成型品である自立性容器(1)がもはや変形しない程度にまで冷却されたのち、図3(f)に示すように、上記のブロー成型金型から取り出される。

【0044】

[実施例]

次に、上記の製造方法により、環状ポリオレフィン樹脂であるシクロオレフィンコポリマー(ポリプラスチック株式会社製、商品名「トパス」)を用いて、容量が2mLの小型ネジ口バイアルを作成した。この場合、例えば成型品の胴部の長さが28mmであるのに対し、上記の射出成型金型(11)により胴部の長さが3mm長いプリフォームを成型した。このプリフォームを用いて、上記の手順によりブロー成型したところ、図1に示すように、底部(6)の下面には平坦な水平面からなる水平接地部(7)が形成されており、しかも、底部(6)内面は中央部に向かって徐々に深くなるロート状に形成されるとともに、その中央部に最も深い凹部(8)が形成され、さらにこの底部(6)の周縁部に沿って厚肉部(9)を備えた、自立性に優れたバイアル(1)が成型された。

【0045】

次に、通常のブロー成型により、上記の実施例と同様の材料を用いて、底部が均一な肉厚で、底部内面が平坦な自立性バイアルを比較例として成型し、これと比較して、上記の実施例の自立性バイアル(1)から液体を取り出した際の容器内の残量を確認した。即ち、それぞれのバイアルに2mLの純水を収容し、机上に垂直に立てた状態で、口部からピペットを垂直に挿入し、上記の純水を吸引により取り出して残液の状態を確認した。その結果、底部内面が平坦な比較例のバイアルでは、底部の周縁部に純粋の残量が確認された。これに対し、本発明の実施例では、容器内に純水の残留がなく、全ての純水をピペットで取り出すことができた。

【0046】

上記の第1実施形態では、自立性容器を成型する際に、プリフォーム内へ底部成形用ロッドを挿入した。しかし本発明ではこの底部成形用ロッドを省略してもよく、高圧気体をプリフォーム内へ送り込むことだけで、所定の底部の形状に形成してもよい。

【0047】

たとえば図4に示す第2実施形態では、底部(6)の周縁部に沿って厚肉部(9)が形成してあり、底部(6)内面を中央部に向かって緩やかに深くなる湾曲面に形成して、この中央部を周縁部に比べて最も深い形状に形成してある。但し、この第2実施形態の自立性容器(1)は、上記の第1実施形態と異なって、中央部に凹部が形成されていないので、成型の際に前記のような底部成形用ロッドを用いる必要がない。しかしこの第2実施形態においても、底部(6)内面の中央部が周縁部に比べて最も深い形状であり、底部(6)の周縁部に沿って厚肉部(9)を備えており、底部(6)の下面に平坦な水平面からなる水平接地部(7)が形成してあるので、上記の第1実施形態と同様に作用し、同様の効果を奏することができる。なお、この第2実施形態では、ブロー成型金型にセットしたプリフォーム内に延伸ロッドを挿入して、この延伸ロッドによりプリフォームを延伸させたのち、延伸ロッドの下端部を底部内面形成位置よりも上方へ上昇させておいてもよい。

【0048】

上記の各実施形態で説明した自立性容器やその製造方法は、本発明の技術的思想を具体化するために例示したものであり、各部の形状、寸法、材質や、製造手順、製造装置などをこれらの実施形態のものに限定するものではなく、本発明の特許請求の範囲内において種々の変更を加え得るものである。

【0049】

例えば上記の第1実施形態では、底部の内面を、中央部と周縁部の間が胴部内に向かって突出する湾曲面に形成した。しかし本発明では、この内面を下方に向かって突出する湾曲面に形成してもよく、或いは、中央部に向かって徐々に深くなる傾斜面に形成してもよい。この場合、その傾斜面は、水平面に対する傾斜角度が10〜60度の範囲内にあると好ましい。

【0050】

さらに上記の第1実施形態では、有底円筒状の胴部を備えており、これを形成するプリフォームも有底円筒状に形成される場合について説明した。しかし本発明では、胴部の断面が、例えば楕円形や四角形など他の形状であってもよく、従ってプリフォームの形状もこの製品形状にあわせて、有底楕円筒状や有底角筒状など他の形状であってもよい。

【0051】

また上記の各実施形態ではいずれも口部の外周面に雄ねじを形成し、底部の下面に平坦な水平面からなる水平接地部を形成したが、本発明ではこれらの口部や水平接地部は、他の形状であってもよい。また上記の実施形態では、いずれも厚肉部の外周面に環状の溝部を形成して、その表面積を広くしてある。しかし本発明ではこの溝部を省略したものであってもよい。また上記の実施例では上記の自立性容器を環状ポリオレフィン樹脂で形成したが、他の熱可塑性樹脂やガラスなどで形成したものであってもよい。さらに上記の胴部内に収容される収容物は、取り出す際に液体であればよく、液体のほか、凍結乾燥品などであってもよいことは言うまでもない。

【産業上の利用可能性】

【0052】

本発明の自立性容器は、水平面上に自立できながら、液体収容物のほぼ全量を容易に取り出すことができ、しかも安価に実施できるので、スポイト操作や自動サンプラー、分注器、ディスペンサー等で液体が取り出される、検査用試薬や医薬品等の液体や凍結乾燥品などを収容する容器として特に好適であるが、他の収容物の容器としても好適である。

【符号の説明】

【0053】

1…自立性容器(自立性バイアル)

2…胴部

3…口部

6…底部

7…水平接地部

8…凹部

9…厚肉部

10…溝部

12…プリフォーム

14…プリフォームの底部

15…ブロー成型金型

16…底部成形用ロッド

17…底型

18…水平接地部成型面

α…傾斜角度

【技術分野】

【0001】

本発明は、有底筒状の容器であって、胴部の上端にその胴部の内径よりも狭い口部が一体に形成され、且つ、水平面上に自立できる容器に関し、さらに詳しくは、液体収容物のほぼ全量を容易に取り出すことができ、しかも安価に実施できる、自立性容器とその製造方法に関する。

【背景技術】

【0002】

一般に、医薬品や各種検査用試薬を収容する有底筒状の容器には、上端の口部が胴部の内径よりも狭く形成された、バイアルなどの容器がある。この容器の収容物が液体である場合や、収容物を液体に溶解して取り出す場合には、通常、ピペット、スポイト等による操作や、自動サンプラー、分注器、ディスペンサー等の吸引管による吸引で取り出される。この液状収容物を取り出すとき、収容量が微量である場合や、容量の厳重な管理が必要な場合、収容物が高価である場合などは、容器内に残留する液量を極力少なく抑え、ほぼ全量を余すことなく取り出すことが望ましい。

【0003】

しかし、バイアル等の容器にあっては、水平面上に自立できるように底部が略水平面に形成されているため、スポイトや吸引管で底部内面の中央部分から液体を吸い出そうとすると、周縁部に液体が残留する問題がある。特に自動サンプラー等を用いて液体を取り出す場合は、吸引管が垂直姿勢で上下移動するため、これを任意の角度に傾斜させることができず、その下端を容器内の底部周縁に位置させることができないので、容器内に多量の液体が残留してしまう問題がある。

【0004】

これを解消するため、収容物を取り出す際に容器を所定角度傾斜させる装置が提案されている(例えば、特許文献1参照。)。しかしながらこの装置は、傾斜した容器を保持した状態で口部を開閉しなければならず、複雑な機構が必要となるため安価に実施できない問題があり、しかも、吸引管の太さに比べて上端の口部が狭いと、容器を傾斜させても吸引管の下端を容器内の底部周縁に位置させることができず、液体が容器内に残留する問題があり、特に小形の容器の場合はその傾向が大きい。

【0005】

また、容器内に残留する液量を少なく抑えるため、底部を中央に向かって下方に傾斜させ、底部の中央を最も深く形成することが考えられる。即ち、底部をサンプル管や遠沈管などのように先細形状に形成した容器や、試験管のように下端部を丸く形成した容器にすると、容器底部の中央部が最も深く形成されるので、容器内に残留する液量を少なく抑えることができる。しかしながら、有底筒状の胴部の上方にこの胴部の内径よりも狭い口部を一体に形成した容器にあっては、通常、底部が略均一な肉厚に形成されるため、その底部の外面も中央部が最も下方に位置した形状となる。この結果、この容器を机上などの水平面上に安定して載置することができない問題があり、これを解消するため、容器に袴等の付加物を取り付けたり、別の容器と組み合わせたりする必要があり(例えば、特許文献2参照。)、安価に実施できない問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−295317号公報

【特許文献2】特開平07−291352号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の技術的課題は、上記の問題点を解消し、液体収容物のほぼ全量を容易に取り出すことができ、しかも安価に実施できる、自立性容器とその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は上記の課題を解決するために、例えば本発明の実施の形態を示す図1から図4に基づいて説明すると、次のように構成したものである。

即ち、本発明1は自立性容器に関し、有底筒状の胴部(2)の上端に、その胴部(2)の内径よりも狭い口部(3)が一体に形成してあり、その胴部(2)下端の底部(6)の下面に水平面上へ安定的に載置できる水平接地部(7)が形成してある自立性容器であって、上記の底部(6)の内面は、周縁部に比べて中央部が最も深い形状であることを特徴とする。

【0009】

また、本発明2は自立性容器の製造方法に関し、有底筒状のプリフォーム(12)をブロー成型金型(15)のキャビティ内に装着したのち、このプリフォーム(12)内へ高圧の気体を送り込んでプリフォーム(12)を膨らませることにより成型品を形成する自立性容器の製造方法において、上記のブロー成型金型(15)の底型(17)の上面に、成型品を水平面上へ安定載置できる接地部に対面した水平接地部成型面(18)を形成しておき、上記の底型(17)を成型品の底部を形成する位置よりも下方に配置した状態で、上記のプリフォーム(12)を成型品よりも長い形状に形成してそのプリフォーム(12)の底部(14)をその成型品の底部よりも下方に位置させ、ついで上記の底型(17)を成型品の底部下面が形成される位置まで上昇させて、上記のプリフォーム(12)内に高圧気体を送り込むことを特徴とする。

【0010】

本発明1の自立性容器は、底部の内面が周縁部に比べて中央部で最も深い形状であるので、スポイト操作時のスポイトや、自動サンプラー、分注器、ディスペンサー等の吸引管等は、容器上端の口部から垂直姿勢で挿入するだけで、その吸引管等の下端が容器内の最も深い位置に位置することとなる。この結果、容器内の液状収容物は、底部の周縁部に残留することなく、ほぼ全量が吸引により取り出される。しかもこの容器は、胴部下端の底部の下面に水平接地部が形成してあるので、この容器に他の付加物を取り付けたりすることなく、水平面上へ安定的に自立して載置される。

【0011】

ここで、上記の水平接地部とは、水平面上へ安定的に載置できるものであればよく、特定の形状に限定されない。例えば、平坦な下面のほか、周縁部のみが接地する中高な下面や、周縁などに下方に向けて形成された3点以上の突起などを挙げることができるが、例えば凍結乾燥用に用いられる場合など、接地面との間の熱伝達を良好にするには、平坦な下面に形成するのが好ましい。

【0012】

上記の容器の底部は、周縁部に沿って、中央部よりも肉厚の厚い厚肉部が形成してあると、下面に水平接地部を形成し、且つ、底部内面の中央部が最も深い形状に、容易に形成することができて好ましい。またこの場合、周縁部に形成した厚肉部が重量部となることから、容器全体の重心位置が低くなるうえ、底部の周縁部に重量部が形成されるので、この容器の自立安定性を飛躍的に高めることができて好ましい。

【0013】

また、ブロー成型の場合、一般に金型のキャビティ内面とプリフォームとの間は底部の周縁部で最も離れており、従って、成型品の底部は周縁部が最も薄くなりやすい。このため、容器が落下時などに衝撃を受けると、この部位に亀裂や破損を生じる虞がある。しかし上記のように底部の周縁部に沿って厚肉部が形成してあると、この底部周縁部の強度を高くすることができ、容器の耐衝撃性能を高めることができて好ましい。

【0014】

上記の底部の内面は、周縁部に比べて中央部が最も深い形状であればよく、特定の形状には限定されないが、この底部の内面の中央部に周縁部よりも深い凹部を形成すると、中央部を容易に最も深い形状にできるうえ、容器内の液体がこの凹部に集まるので、液体収容物のほぼ全量を一層容易に取り出すことができて好ましい。

【0015】

また、上記の底部の内面は、中央部に向かって徐々に深くなる傾斜面に形成すると液体収容物を容器底部の中央部に集めることができるが、その傾斜面の水平面に対する傾斜角度は、10〜60度の範囲内に設定すると、液体収容物を容器底部の中央部へ確実に集めることができて好ましい。

【0016】

また上記の底部の内面は、中央部に向かって徐々に深くなるとともに、その中央部と周縁部との間が胴部内に向かって突出する湾曲面に形成してあると、中央部に近づくにつれて傾斜角度が大きくなるので、液体収容物を容器底部の中央部へ一層確実に集めることができて好ましい。この場合、その湾曲面の中央部と周縁部の間の中間部での接線は、水平面に対する傾斜角度が10〜60度の範囲内に設定されると好ましい。またその湾曲面の曲率半径は、上記の胴部の内径の半分〜5倍の範囲内に設定されると好ましい。

【0017】

なお、上記の胴部内に収容される収容物は、特定の状態のものに限定されないが、液体である場合のほか、蒸留水などの液体に溶解される凍結乾燥品などの被溶解物であると、容器内で残り少なくなった液体を容器底部の中央部に集めることができて好ましい。

また上記の収容物は、特定の用途のものに限定されず、例えば、液剤、用事溶解する固形製剤、凍結乾燥製剤等、剤形を問わずに臨床検査用試薬、体外診断薬などの各種検査用試薬、収容物を余すところ無く使用することが必要なサンプル資料、同様な目的で使用される各種の製剤等を挙げることができる。

【0018】

また上記の容器は、特定の材質のものに限定されないが、加熱により塑性変形でき、冷却によりその形状が維持される、熱可塑性物質であると好ましく、熱可塑性合成樹脂であるとブロー成型により容易に成形できて好ましいが、ガラスなどを用いて形成したものであってもよく、さらには内面や外面に耐薬品性等のコーティングを施したものや、表面処理を施したものであってもよい。

【0019】

なお、上記の熱可塑性合成樹脂としては、例えばポリエチレン樹脂、ポリプロピレン樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリ塩化ビニル樹脂、ポリカーボネート樹脂、ポリメチルペンテン樹脂、環状ポリオレフィン樹脂、などを挙げることができ、特定の熱可塑性合成樹脂に限定されないが、なかでもシクロオレフィンポリマーやシクロオレフィンコポリマーなどの環状ポリオレフィン樹脂であると、厚肉部を有する場合であっても、徐冷による白化の虞が少なく、高い透明性を確保できて好ましい。さらにこれらの環状ポリオレフィン樹脂は、例えばオートクレーブ滅菌の際の高温(例えば121℃)に耐える耐熱性があり、凍結乾燥に伴う温度変化や圧力変化に対する十分な強度(環境適正)を備えており、水蒸気透過性が極めて少ないうえ、撥水性に優れており、化学的溶出や吸着が防止できる耐薬品性にも優れているので、特に上記の収容物が凍結乾燥品である場合に好適である。

【0020】

上記の環状ポリオレフィン樹脂を構成する環状オレフィンには、多環式環状オレフィンと単環式環状オレフィンとがあり、多環式環状オレフィンとしては、ノルボルネン、メチルノルボルネン、ジメチルノルボルネン、エチルノルボルネン、エチリデンノルボルネン、ブチルノルボルネン、ジシクロペンタジエン、ジヒドロジシクロペンタジエン、メチルジシクロペンタジエン、ジメチルジシクロペンタジエン、テトラシクロドデセン、メチルテトラシクロドデセン、ジメチルシクロテトラドデセン、トリシクロペンタジエン、テトラシクロペンタジエンなどが挙げられる。また単環式の環状オレフィンとしては、シクロブテン、シクロペンテン、シクロオクテン、シクロオクタジエン、シクロオクタトリエン、シクロドデカトリエンなどが挙げられる。なお、上記のシクロオレフィンコポリマーとは、上記の環状オレフィンとエチレン等のオレフィンとの共重合体である。

【0021】

上記の容器の製造方法は、特定の成形法に限定されず、例えばブロー成型、射出ブロー成型、射出延伸ブロー成型など、任意の成形法を採用することができ、その製造手順も特定のものに限定されないが、上記の本発明2の製造手順を採用すると、容易にこの容器が成形される。

【0022】

即ち、本発明2によれば、成型品よりも長いプリフォームの底部が、ブロー成型金型の底型を上昇させることで、そのプリフォームの底部が持ち上げられ、胴部のうちの底部近傍の成形材料が底部の周辺に集められる。そしてこのプリフォーム内へ高圧気体が送り込まれてそのプリフォームが膨らむことで、成型品の底部下面に水平接地部が形成されるとともに、その底部の周縁部に沿って厚肉部が形成され、底部の内面は中央部が最も深い形状に形成される。

【0023】

上記のプリフォームの形成は特定の成型方法に限定されないが、射出成型により形成すると、上記の口部を所望の寸法形状に精緻に形成できて好ましい。この口部の形状は特定の寸法形状に限定されず、例えば外周面の上端に環状の突部を形成したリップ口や、外周面に雄ねじが形成されたねじ口など、任意の形状と寸法に形成することができる。

【0024】

なお、上記の底型を上昇させるタイミングは、プリフォーム内に高圧気体が送り込まれる直前から直後の間に上昇させると好ましく、高圧気体が送り込まれると同時かその直後に、例えば0.01秒〜1.0秒以内に上昇させるとさらに好ましい。

また、上記のプリフォーム内には、上記の高圧気体の送り込みに先立って、この高圧気体よりもやや低圧の、例えば10%〜40%程度低い加圧気体を送り込むと、この加圧気体によりプリフォームの姿勢が安定するので好ましい。

【0025】

上記の底部内面は、上記のプリフォーム内へ高圧気体を送り込むことだけで形成してもよく、この場合は底部内面の中央部が滑らかな湾曲面や平坦面に形成される。しかし、上記のキャビティ内へ装着したプリフォーム内に底部成形用ロッドを挿入しておき、上記の底型を成型品の底部下面が形成される位置まで上昇させる際に、上記の底部成形用ロッドの下端を上記の成型品の底部内面形成位置へ位置させておいて、この底部成形用ロッドと底型との間に上記のプリフォームの底部中央部を挟持すると、成型品の底部内面の中央部を所定の深さと形状に精緻に形成できて好ましい。

【0026】

この場合、上記の底部成形用ロッドは、容器の口部を挿通できる大きさであればよく、特定の寸法形状のものに限定されない。また、成型品の底部内面は、中央部がこの底部成形用ロッドの下端面に対応した形状に形成されるので、その下端面は、平坦面やドーム形状、半球面など、この成型品の底部内面に対応した所望の形状に形成しておくことができる。

【0027】

上記のプリフォームの底部は、任意の手段により成型品の底部よりも下方に位置させることができるが、このプリフォームを射出成型により成型品よりも長い形状に形成しておくと、このプリフォームを上記のブロー成型金型のキャビティ内へ装着するだけで、そのプリフォームの底部を成型品の底部よりも下方に位置させることができ、簡単に操作できるので好ましい。

【0028】

また上記のプリフォームは、上記の高圧気体を送り込む前に上下方向へ延伸させてもよく、例えば、上記の底部成形用ロッドで上記のプリフォームを延伸してそのプリフォームの底部を成型品の底部よりも下方に位置させたのち、この底部成形用ロッドの下端部を成型品の底部内面形成位置へ上昇させてもよい。この延伸操作により、胴部の強度を高めることができて好ましい。

【発明の効果】

【0029】

本発明は上記のように構成され作用することから、次の効果を奏する。

【0030】

(1)本発明1によれば、胴部の上端にその胴部の内径よりも狭い口部が一体に形成された容器でありながら、スポイトや吸引管等を容器上端の口部から挿入するだけで、その吸引管等の下端を容器内の最も深い位置に位置させることができるので、容器内の液状収容物を、底部の周縁部に残留させることなく、ほぼ全量を吸引して取り出すことができる。

【0031】

(2)しかもこの容器は、胴部下端の底部の下面に水平接地部が備えてあるので、水平面上へ安定的に自立するためにこの容器に他の付加物を取り付けたりする必要がなく、安価に実施することができる。

【0032】

(3)特に、上記の容器の底部の周縁部に沿って、中央部よりも肉厚の厚い厚肉部を形成した場合には、本発明1の容器を容易に形成できるうえ、周縁部に形成した厚肉部が重量部となるため、容器全体の重心位置が低くなることとあいまって、この容器の自立安定性を飛躍的に高めることができる。さらにこの場合には、この厚肉部により底部周縁部の強度を高くすることができ、容器全体の耐衝撃性能を高めることができる。

【0033】

(4)本発明2によれば、上記の本発明1の容器を容易に形成することができる。特に、上記のキャビティ内へ装着したプリフォーム内に底部成形用ロッドを挿入しておき、上記の底型を成型品の底部下面が形成される位置まで上昇させる際に、上記の底部成形用ロッドの下端を上記の成型品の底部内面形成位置へ位置させておいて、この底部成形用ロッドと底型との間に上記のプリフォームの底部中央部を挟持すると、成型品の底部内面の中央部を所定の深さと形状に精緻に形成できて好ましい。

【図面の簡単な説明】

【0034】

【図1】本発明の第1実施形態を示す、自立性容器の一部破断正面図である。

【図2】第1実施形態の変形例を示し、図2(a)は変形例1の自立性容器の口部の一部破断図、図2(b)は変形例2の自立性容器の底部の断面図、図2(c)は変形例3の自立性容器の底部の断面図である。

【図3】第1実施形態の、自立性容器の製造手順を示す、概略構成図である。

【図4】本発明の第2実施形態の、自立性容器の一部破断正面図である。

【発明を実施するための形態】

【0035】

以下、本発明の実施の形態を図面に基づき説明する。

図1に示す第1実施形態の自立性容器(1)は、有底円筒状の胴部(2)の上端に、その胴部(2)の内径よりも狭い口部(3)が一体に形成してある。この口部(3)の外周面には雄ねじ(4)が形成してある。なお、この第1実施形態では、この口部(3)をいわゆるねじ口に形成したが、本発明では、例えば図2(a)に示す第1変形例のように、口部(3)の外周面の上端に環状の凸部(5)を形成した、いわゆるリップ口に形成したものであってもよい。

【0036】

上記の胴部(2)下端の底部(6)の下面は、周縁部がその胴部(2)の外周面に滑らかに接続される曲面に形成してある。この周縁部を除いた底部(6)の下面は、平坦な水平面に形成してあり、この水平面が、机上などの水平面上へ安定的に載置できる水平接地部(7)を構成している。なおこの第1実施形態では、この水平接地部(7)が平坦な水平面で構成してあるので、この自立性容器(1)を例えば凍結乾燥製剤の収容容器に用いる場合、載置棚との間で良好に熱伝達されて好ましい。しかし本発明では、例えば図2(b)に示す変形例2のように、底部(6)下面を中高に形成し、周縁部に環状の水平接地部(7)を設けてもよく、或いは図2(c)に示す変形例3のように、周縁などに下方に向けて形成した3点以上の突起でこの水平接地部(7)を構成してもよい。

【0037】

図1に示すように、上記の自立性容器(1)の底部(6)の内面は、中央部に凹部(8)が形成してあり、周縁部に比べてこの中央部が最も深い形状に形成してある。この凹部(8)の周囲には、底部(6)の周縁部に沿って中央部よりも肉厚の厚い厚肉部(9)が形成してあり、この厚肉部(9)が重量部となって、自立性容器(1)全体の重心位置を低くするとともに、自立安定性を大幅に高めてある。またこの厚肉部(9)の外周面には、環状の溝部(10)が形成してある。

【0038】

上記の底部(6)の内面は、中央部に形成された上記の凹部(8)に向かって徐々に深くなる、ロート状に形成してあり、その凹部(8)と周縁部との間が胴部(2)内に向かって突出する湾曲面に形成してある。この湾曲面の中央部と周縁部との間の中間部での接線は、水平面に対する傾斜角度(α)が10〜60度の範囲内に設定してある。またこの湾曲面の曲率半径は、上記の胴部(2)の内径の半分〜5倍の範囲内に設定してある。

【0039】

次に、図1を参考に図3に基づいて、上記の自立性容器を具体的に製造する手順について説明する。

最初に、図3(a)に示すように、射出成型金型(11)で有底円筒状のプリフォーム(12)を成型する。このプリフォーム(12)は、最終的に得られる成型品の口部(3)の所定の寸法形状に成型されるが、口部(3)より下方の胴部(13)は、成型品の胴部よりも小径で、且つ長い形状に成型される。そのプリフォーム(12)の胴部(13)の長さは、成型品の底部等の形状によっても異なるが、成型品の胴部よりも1mm〜20mm程度長く、好ましくは3mm〜10mm程度長い寸法に成型される。

【0040】

次いで上記の射出成型金型(11)から取り出されたプリフォーム(12)は、図3(b)に示すように、ブロー成型金型(15)のキャビティ内にセットされ、底部成形用ロッド(16)がこのプリフォーム(12)内に挿入される。このとき、プリフォーム(12)の胴部(13)は成型品の胴部よりも長いので、その底部(14)は成型品の底部よりも下方に位置している。そして、このブロー成型金型(15)の底型(17)は、そのプリフォーム(12)の底部(14)よりも下方に位置しており、従って、その底型(17)は、成型品の底部を形成する位置よりも下方に配置してある。この底型(17)の上面は周縁部を除いて平坦な水平面からなる水平接地部成型面(18)が形成してあり、成型品の水平接地部と対面するようにしてある。

【0041】

上記の底部成形用ロッド(16)は、図3(c)に示すように、その下端部を成型品の底部内面形成位置まで低下させる。この状態で、上記のプリフォーム(12)内へ高圧空気を送り込み、このプリフォーム(12)を膨らませる。このとき、最初はその高圧空気を所定のブロー圧力よりもやや低い圧力に、例えば所定圧力よりも10〜40%低い圧力に設定して送り込むことで、図3(d)に示すように上記のプリフォーム(12)を、安定した形状に保持させる。そして0.01〜1.0秒程度の短時間ののち、その高圧空気を所定のブロー圧力に高めるとともに、その設定圧力に高めてから0.01〜1.0秒程度経過するまでの間に、上記の底型(17)を成型品の底部下面が形成される位置まで上昇させてブロー成型金型(15)を閉じ、上記のプリフォーム(12)の全体を高圧空気で膨らませて、図3(e)に示すように自立性容器(1)の形状に成型する。

【0042】

上記の底型(17)の上昇により、プリフォーム(12)の底部(14)が持ち上げられ、胴部(13)のうちの底部近傍の成形材料が底部(14)の周辺に集められるので、底部(14)の周縁部に厚肉部が形成される。またこの厚肉部の外周面には、環状の溝部が形成される。一方、この底部(14)の中央部は、上記の底部成形用ロッド(16)と底型(17)との間に挟持されるので、所定の深さと形状に成型される。なお、上記の低圧ブローの圧力とブロー時間や底型(17)の上昇タイミングは、成型品の形状や底部の形状等に応じて適切な条件に設定される。

【0043】

その後、成型品である自立性容器(1)がもはや変形しない程度にまで冷却されたのち、図3(f)に示すように、上記のブロー成型金型から取り出される。

【0044】

[実施例]

次に、上記の製造方法により、環状ポリオレフィン樹脂であるシクロオレフィンコポリマー(ポリプラスチック株式会社製、商品名「トパス」)を用いて、容量が2mLの小型ネジ口バイアルを作成した。この場合、例えば成型品の胴部の長さが28mmであるのに対し、上記の射出成型金型(11)により胴部の長さが3mm長いプリフォームを成型した。このプリフォームを用いて、上記の手順によりブロー成型したところ、図1に示すように、底部(6)の下面には平坦な水平面からなる水平接地部(7)が形成されており、しかも、底部(6)内面は中央部に向かって徐々に深くなるロート状に形成されるとともに、その中央部に最も深い凹部(8)が形成され、さらにこの底部(6)の周縁部に沿って厚肉部(9)を備えた、自立性に優れたバイアル(1)が成型された。

【0045】

次に、通常のブロー成型により、上記の実施例と同様の材料を用いて、底部が均一な肉厚で、底部内面が平坦な自立性バイアルを比較例として成型し、これと比較して、上記の実施例の自立性バイアル(1)から液体を取り出した際の容器内の残量を確認した。即ち、それぞれのバイアルに2mLの純水を収容し、机上に垂直に立てた状態で、口部からピペットを垂直に挿入し、上記の純水を吸引により取り出して残液の状態を確認した。その結果、底部内面が平坦な比較例のバイアルでは、底部の周縁部に純粋の残量が確認された。これに対し、本発明の実施例では、容器内に純水の残留がなく、全ての純水をピペットで取り出すことができた。

【0046】

上記の第1実施形態では、自立性容器を成型する際に、プリフォーム内へ底部成形用ロッドを挿入した。しかし本発明ではこの底部成形用ロッドを省略してもよく、高圧気体をプリフォーム内へ送り込むことだけで、所定の底部の形状に形成してもよい。

【0047】

たとえば図4に示す第2実施形態では、底部(6)の周縁部に沿って厚肉部(9)が形成してあり、底部(6)内面を中央部に向かって緩やかに深くなる湾曲面に形成して、この中央部を周縁部に比べて最も深い形状に形成してある。但し、この第2実施形態の自立性容器(1)は、上記の第1実施形態と異なって、中央部に凹部が形成されていないので、成型の際に前記のような底部成形用ロッドを用いる必要がない。しかしこの第2実施形態においても、底部(6)内面の中央部が周縁部に比べて最も深い形状であり、底部(6)の周縁部に沿って厚肉部(9)を備えており、底部(6)の下面に平坦な水平面からなる水平接地部(7)が形成してあるので、上記の第1実施形態と同様に作用し、同様の効果を奏することができる。なお、この第2実施形態では、ブロー成型金型にセットしたプリフォーム内に延伸ロッドを挿入して、この延伸ロッドによりプリフォームを延伸させたのち、延伸ロッドの下端部を底部内面形成位置よりも上方へ上昇させておいてもよい。

【0048】

上記の各実施形態で説明した自立性容器やその製造方法は、本発明の技術的思想を具体化するために例示したものであり、各部の形状、寸法、材質や、製造手順、製造装置などをこれらの実施形態のものに限定するものではなく、本発明の特許請求の範囲内において種々の変更を加え得るものである。

【0049】

例えば上記の第1実施形態では、底部の内面を、中央部と周縁部の間が胴部内に向かって突出する湾曲面に形成した。しかし本発明では、この内面を下方に向かって突出する湾曲面に形成してもよく、或いは、中央部に向かって徐々に深くなる傾斜面に形成してもよい。この場合、その傾斜面は、水平面に対する傾斜角度が10〜60度の範囲内にあると好ましい。

【0050】

さらに上記の第1実施形態では、有底円筒状の胴部を備えており、これを形成するプリフォームも有底円筒状に形成される場合について説明した。しかし本発明では、胴部の断面が、例えば楕円形や四角形など他の形状であってもよく、従ってプリフォームの形状もこの製品形状にあわせて、有底楕円筒状や有底角筒状など他の形状であってもよい。

【0051】

また上記の各実施形態ではいずれも口部の外周面に雄ねじを形成し、底部の下面に平坦な水平面からなる水平接地部を形成したが、本発明ではこれらの口部や水平接地部は、他の形状であってもよい。また上記の実施形態では、いずれも厚肉部の外周面に環状の溝部を形成して、その表面積を広くしてある。しかし本発明ではこの溝部を省略したものであってもよい。また上記の実施例では上記の自立性容器を環状ポリオレフィン樹脂で形成したが、他の熱可塑性樹脂やガラスなどで形成したものであってもよい。さらに上記の胴部内に収容される収容物は、取り出す際に液体であればよく、液体のほか、凍結乾燥品などであってもよいことは言うまでもない。

【産業上の利用可能性】

【0052】

本発明の自立性容器は、水平面上に自立できながら、液体収容物のほぼ全量を容易に取り出すことができ、しかも安価に実施できるので、スポイト操作や自動サンプラー、分注器、ディスペンサー等で液体が取り出される、検査用試薬や医薬品等の液体や凍結乾燥品などを収容する容器として特に好適であるが、他の収容物の容器としても好適である。

【符号の説明】

【0053】

1…自立性容器(自立性バイアル)

2…胴部

3…口部

6…底部

7…水平接地部

8…凹部

9…厚肉部

10…溝部

12…プリフォーム

14…プリフォームの底部

15…ブロー成型金型

16…底部成形用ロッド

17…底型

18…水平接地部成型面

α…傾斜角度

【特許請求の範囲】

【請求項1】

有底筒状の胴部(2)の上端に、その胴部(2)の内径よりも狭い口部(3)が一体に形成してあり、その胴部(2)下端の底部(6)の下面に水平面上へ安定的に載置できる水平接地部(7)が形成してある自立性容器であって、

上記の底部(6)の内面は、周縁部に比べて中央部が最も深い形状であることを特徴とする、自立性容器。

【請求項2】

上記の底部(6)の周縁部に沿って、中央部よりも肉厚の厚い厚肉部(9)が形成してある、請求項1に記載の自立性容器。

【請求項3】

上記の厚肉部(9)の外周面に、環状の溝部(10)が形成してある、請求項2に記載の自立性容器。

【請求項4】

上記の底部(6)の内面の中央部に、周縁部よりも深い凹部(8)が形成してある、請求項1から3のいずれか1項に記載の自立性容器。

【請求項5】

上記の底部(6)の内面は、中央部に向かって徐々に深くなる傾斜面に形成してあり、その傾斜面は、水平面に対する傾斜角度(α)が10〜60度の範囲内にある、請求項1から4のいずれか1項に記載の自立性容器。

【請求項6】

上記の底部(6)の内面は、中央部に向かって徐々に深くなるとともに、その中央部と周縁部との間が胴部(2)内に向かって突出する湾曲面に形成してあり、その中央部と周縁部との間の中間部での接線は、水平面に対する傾斜角度(α)が10〜60度の範囲内にある、請求項1から4のいずれか1項に記載の自立性容器。

【請求項7】

上記の湾曲面の曲率半径が、上記の胴部(2)の内径の半分〜5倍の範囲内にある、請求項6に記載の自立性容器。

【請求項8】

上記の胴部(2)内に収容される収容物が凍結乾燥品である、請求項1〜7のいずれか1項に記載の自立性容器。

【請求項9】

上記の胴部(2)内に収容される収容物が検査用試薬である、請求項1〜8のいずれか1項に記載の自立性容器。

【請求項10】

上記の胴部(2)を形成する材質が熱可塑性合成樹脂である、請求項1〜9のいずれか1項に記載の自立性容器。

【請求項11】

上記の熱可塑性合成樹脂が環状ポリオレフィン樹脂である、請求項10に記載の自立性容器。

【請求項12】

有底筒状のプリフォーム(12)をブロー成型金型(15)のキャビティ内に装着したのち、このプリフォーム(12)内へ高圧の気体を送り込んでプリフォーム(12)を膨らませることにより成型品を形成する自立性容器の製造方法において、

上記のブロー成型金型(15)の底型(17)の上面に、成型品を水平面上へ安定載置できる接地部に対面した水平接地部成型面(18)を形成しておき、

上記の底型(17)を成型品の底部を形成する位置よりも下方に配置した状態で、上記のプリフォーム(12)を成型品よりも長い形状に形成してそのプリフォーム(12)の底部(14)をその成型品の底部よりも下方に位置させ、

ついで上記の底型(17)を成型品の底部下面が形成される位置まで上昇させて、上記のプリフォーム(12)内に高圧気体を送り込むことを特徴とする、自立性容器の製造方法。

【請求項13】

上記のブロー成型金型(15)のキャビティ内に装着したプリフォーム(12)内に底部成形用ロッド(16)を挿入しておき、

上記の底型(17)を成型品の底部下面が形成される位置まで上昇させる際に、上記の底部成形用ロッド(16)の下端部を上記の成型品の底部内面形成位置へ位置させておいて、この底部成形用ロッド(16)と底型(17)との間に上記のプリフォーム(12)の底部(14)中央を挟持する、請求項12に記載の自立性容器の製造方法。

【請求項14】

上記のプリフォーム(12)を射出成型により成型品よりも長い形状に形成する、請求項12または請求項13に記載の自立性容器の製造方法。

【請求項15】

上記の底部成形用ロッド(16)により上記のプリフォーム(12)を延伸して、そのプリフォーム(12)の底部(14)を成型品の底部よりも下方に位置させたのち、この底部成形用ロッド(16)の下端部を成型品の底部内面形成位置へ上昇させる、請求項13に記載の自立性容器の製造方法。

【請求項1】

有底筒状の胴部(2)の上端に、その胴部(2)の内径よりも狭い口部(3)が一体に形成してあり、その胴部(2)下端の底部(6)の下面に水平面上へ安定的に載置できる水平接地部(7)が形成してある自立性容器であって、

上記の底部(6)の内面は、周縁部に比べて中央部が最も深い形状であることを特徴とする、自立性容器。

【請求項2】

上記の底部(6)の周縁部に沿って、中央部よりも肉厚の厚い厚肉部(9)が形成してある、請求項1に記載の自立性容器。

【請求項3】

上記の厚肉部(9)の外周面に、環状の溝部(10)が形成してある、請求項2に記載の自立性容器。

【請求項4】

上記の底部(6)の内面の中央部に、周縁部よりも深い凹部(8)が形成してある、請求項1から3のいずれか1項に記載の自立性容器。

【請求項5】

上記の底部(6)の内面は、中央部に向かって徐々に深くなる傾斜面に形成してあり、その傾斜面は、水平面に対する傾斜角度(α)が10〜60度の範囲内にある、請求項1から4のいずれか1項に記載の自立性容器。

【請求項6】

上記の底部(6)の内面は、中央部に向かって徐々に深くなるとともに、その中央部と周縁部との間が胴部(2)内に向かって突出する湾曲面に形成してあり、その中央部と周縁部との間の中間部での接線は、水平面に対する傾斜角度(α)が10〜60度の範囲内にある、請求項1から4のいずれか1項に記載の自立性容器。

【請求項7】

上記の湾曲面の曲率半径が、上記の胴部(2)の内径の半分〜5倍の範囲内にある、請求項6に記載の自立性容器。

【請求項8】

上記の胴部(2)内に収容される収容物が凍結乾燥品である、請求項1〜7のいずれか1項に記載の自立性容器。

【請求項9】

上記の胴部(2)内に収容される収容物が検査用試薬である、請求項1〜8のいずれか1項に記載の自立性容器。

【請求項10】

上記の胴部(2)を形成する材質が熱可塑性合成樹脂である、請求項1〜9のいずれか1項に記載の自立性容器。

【請求項11】

上記の熱可塑性合成樹脂が環状ポリオレフィン樹脂である、請求項10に記載の自立性容器。

【請求項12】

有底筒状のプリフォーム(12)をブロー成型金型(15)のキャビティ内に装着したのち、このプリフォーム(12)内へ高圧の気体を送り込んでプリフォーム(12)を膨らませることにより成型品を形成する自立性容器の製造方法において、

上記のブロー成型金型(15)の底型(17)の上面に、成型品を水平面上へ安定載置できる接地部に対面した水平接地部成型面(18)を形成しておき、

上記の底型(17)を成型品の底部を形成する位置よりも下方に配置した状態で、上記のプリフォーム(12)を成型品よりも長い形状に形成してそのプリフォーム(12)の底部(14)をその成型品の底部よりも下方に位置させ、

ついで上記の底型(17)を成型品の底部下面が形成される位置まで上昇させて、上記のプリフォーム(12)内に高圧気体を送り込むことを特徴とする、自立性容器の製造方法。

【請求項13】

上記のブロー成型金型(15)のキャビティ内に装着したプリフォーム(12)内に底部成形用ロッド(16)を挿入しておき、

上記の底型(17)を成型品の底部下面が形成される位置まで上昇させる際に、上記の底部成形用ロッド(16)の下端部を上記の成型品の底部内面形成位置へ位置させておいて、この底部成形用ロッド(16)と底型(17)との間に上記のプリフォーム(12)の底部(14)中央を挟持する、請求項12に記載の自立性容器の製造方法。

【請求項14】

上記のプリフォーム(12)を射出成型により成型品よりも長い形状に形成する、請求項12または請求項13に記載の自立性容器の製造方法。

【請求項15】

上記の底部成形用ロッド(16)により上記のプリフォーム(12)を延伸して、そのプリフォーム(12)の底部(14)を成型品の底部よりも下方に位置させたのち、この底部成形用ロッド(16)の下端部を成型品の底部内面形成位置へ上昇させる、請求項13に記載の自立性容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−274950(P2010−274950A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2009−128381(P2009−128381)

【出願日】平成21年5月28日(2009.5.28)

【出願人】(500232123)大和特殊硝子株式会社 (6)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成21年5月28日(2009.5.28)

【出願人】(500232123)大和特殊硝子株式会社 (6)

【Fターム(参考)】

[ Back to top ]